Похожие презентации:

Условия эксплуатации и техническое обслуживание шасси

1. Условия эксплуатации и техническое обслуживание шасси

Санкт-Петербургский государственный университет гражданской авиацииКафедра № 24 - «Авиационной техники»

Условия эксплуатации и

техническое обслуживание шасси

Санкт-Петербург

2017 г.

2.

Шасси самолета Ту-154Шасси обеспечивает:

– опору,

– перемещение,

– торможение,

– маневренность самолета,

–амортизацию нагрузок при рулении, разбеге, пробеге,

– поглощение и рассеивание энергии удара при посадке.

Шасси трехопорное и состоит из переднее и двух основных опор.

3.

Передняя опорашасси Ту-154

Передняя

опора

следующих частей:

состоит

из

–рама,

–амортизационная стойка,

–складывающийся подкос,

–механизм распора,

–два колеса КН-10,

–рулежно-демпфирующий цилиндр

(РДЦ),

–ориентир,

–гидроцилидр уборки и выпуска,

–замок подвески,

–механизм управления створками

4.

Передняя опорашасси Ту-154

Передняя опора состоит из

следующих частей:

рама,

амортизационная стойка,

складывающийся подкос,

механизм распора,

два колеса КН-10,

рулежно-демпфирующий

цилиндр (РДЦ),

ориентир,

гидроцилидр уборки и

выпуска,

замок подвески,

механизм управления

створками

5.

Передняя опорашасси Ту-154:

1 – колесо; 2 – траверса; 3

– кронштейн водила; 4 –

шток; 5 – звено; 6 – петля

подвески; 7 –

амортизационная стойка; 8

– рулежно-демпфирующий

цилиндр; 9 – ориентир; 10

– цапфа амортизационной

стойки; 11 – рычаг; 12 –

механизм распора; 13 –

гидравлический цилиндр

уборки-выпуска; 14 –

складывающийся подкос;

15 – замок подвески; 15 –

рычаг звена

складывающегося подкоса

6.

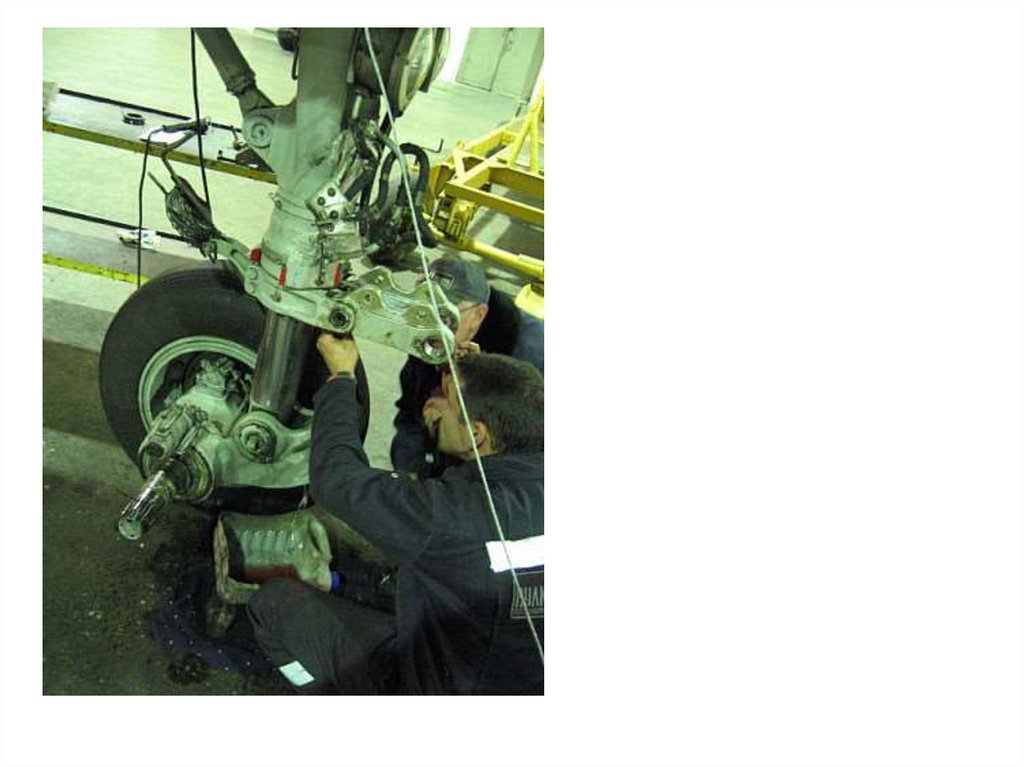

Рис.Вид на цилиндр уборки и выпуска передней опоры шасси

7.

Рис. Вид на кронштейн«водила» и лимб указателя

величины обжатия

амортизатора передней опоры

шасси

8.

Рис.Вид на механизм управления передними створками ниши

передней опоры шасси

9.

10.

Рис. Вид на петлю подвескипередней опоры шасси

11.

Рис. Вид на механизмуправления створками

передней ноги

12.

Основная опора шасси самолета Ту-154Главные элементы основной

опоры:

– амортизационная

стойка

(рама с вмонтированным в

нее

цилиндром–

амортизатором) с цапфами

подвески в верхней ее части;

– тележка;

– шлиц-шарнир;

– стабилизирующий

амортизатор;

– подкос-цилиндр с цанговым

замком

выпущенного

положения;

– замок подвески (убранного

положения);

– 6 (шесть) тормозных колес

КТ-141Д или КТ-141Е.

13.

Рис. Основная опорашасси:

1 – подкос-цилиндр; 2 –

качалка;

3стабилизирующий

амортизатор; 4 – замок

подвески;

5

–

амортизационная стойка;

6 – петля подвески; 7 –

блокировочный кран; 8 –

блок

концевых

выключателей; 8 – блок

концевых выключателей;

9 – шлиц-шарнир; 10 –

шток амортизатора; 11 –

рама тележки; 12 –

тормозное колесо КТ141Д (КТ-141Е)

14.

Рис.Главная стойка шасси

15.

Рис. Передняя и основная опоры шасси SSJ-10016.

Рис.Передняя опора шасси SSJ-100

17.

Рис.Конструктивная схема основной опоры шасси SSJ-100

18.

Рис. Колесо передней и основных опор шасси SSJ-10019.

Рис. Конструкция стойки передней опоры шасси самолета Super Jet-10020.

Рис. Способы смазкиРис. Точки и способы смазки ПОШ SSJ-100

21.

Рис. Общий вид составляющих передней опорысамолета Airbus A320

22.

23.

В результате износа деталей шарнирныхсоединений узлов подвески шасси, крепления

двухзвенников, подкосов, рамы тележки и других

увеличиваются зазоры в узлах и соединениях ,

появляются недопустимые люфты. Увеличенные

зазоры в сочленениях при посадке могут вызвать

появление ударных нагрузок на конструктивные

элементы силовой схемы шасси, а при

определенных условиях – м остаточные

деформации этих элементов. Поэтому требуется

тщательная проверка этих элементов с целью

выявления недопустимых люфтов, остаточных

деформаций, трещин и других повреждений.

24.

Условия работы шарнирных соединенийшасси являются весьма специфичными.

Они

воспринимают большие удельные и

зачастую ударные нагрузки,

имеют весьма малые скорости скольжения

(в паре скольжения болт – шарнир) и

перемещаются на небольшой угол

(шарниры двухзвенников, рамы тележки и

др.).

Кроме того, в большинстве случаев эти

соединения негерметичны.

25.

Вследствие названных условий для шарнирных соединений применяютконсистентные смазки типа ЦИАТИМ-201.

26.

27.

Однако при длительной эксплуатации вследствие попадания в соединения пыли ивлаги эта смазка как бы коксуется и не в полную меру выполняет свои функции.

Эффективная замена смазки в шарнирных соединениях может быть произведена

только смазконагнетателями, создающими давление 15…20 МПа.

Рис. Нагнетатель консистентной смазки с

пневмоприводом 30mpa TRG2095 Torin

28.

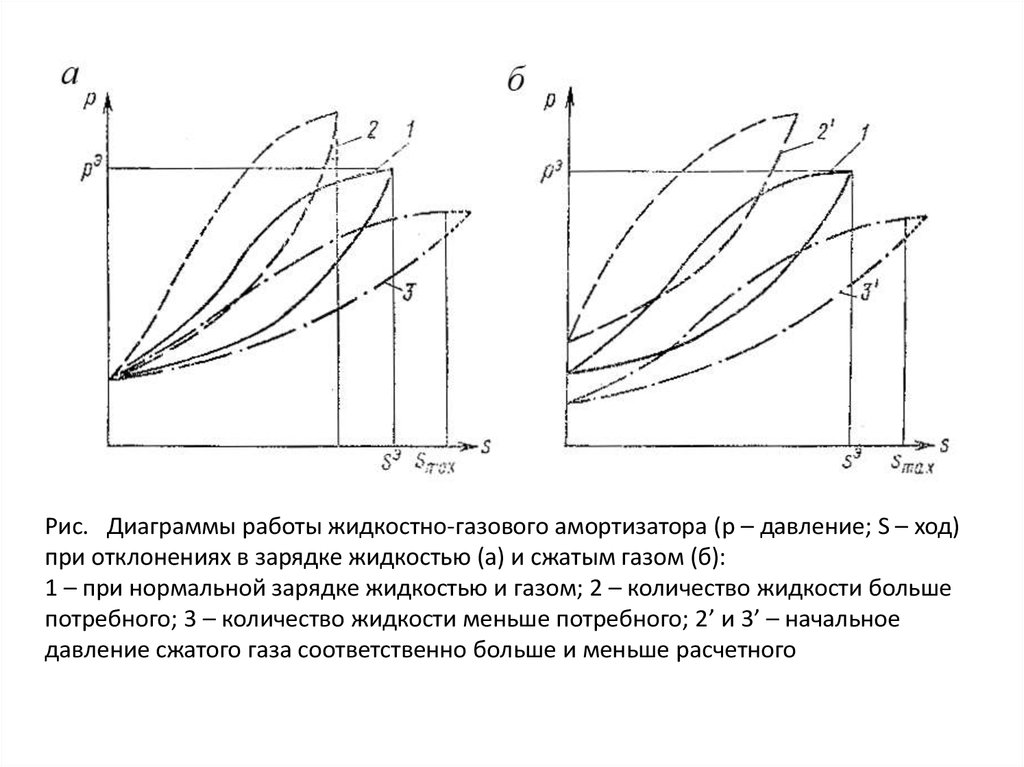

На эксплуатационные характеристики жидкостно-газовыхамортизаторов шасси при отсутствии других неисправностей

главным образом влияет величина начального давления газа, объем и

свойства заправляемой жидкости, ее чистота.

Для поглощения определенного (расчетного) количества энергии

амортизатор должен быть заряжен требуемым объемом жидкости и

сжатого газа. Отклонения от этих норм ухудшает работу амортизатора и

могут привести к появлению остаточных деформаций или даже

разрушений отдельных узлов или конструктивных элементов планера

самолета или шасси при посадке, так как работа амортизатора при этом

будет либо чрезмерно жесткой (рис. , а и б) то есть возникающие усилия

превысят эксплуатационные нагрузки, либо чрезмерно мягкой (поз 3 и 3),

что при грубой посадке и увеличении обжатия может привести к удару в

ограничитель амортизатора.

29.

Рис.Диаграмма работы жидкостно-газового

амортизатора:

Р – сила, действующая на шток; S – ход штока; 1 – кривая, показывающая

зависимость затрачиваемых на сжатие газа усилий в зависимости от обжатия

амортизатора; 2 – зависимость усилий, затрачиваемых на преодоление

гидравлических сопротивлений жидкости при обжатии амортизатора; 3 –

зависимость усилий, затрачиваемых на преодоление гидравлических

сопротивлений жидкости при разжатии амортизатора

Рис.

Схема работы амортизатора:

1 – сжатый газ;2 – цилиндр; 3 – рабочая жидкость; 4 – шток; 5 –

верхняя и нижняя буксы; а – каналы для перетекания рабочей

жидкости

30.

Рассмотрим работу жидкостно-газового амортизатора,представленного на рис. Нижняя полость А, кольцевая полость

Б и часть верхней полости В постоянно заполнены жидкостью,

остальная часть полости В – сжатым газом. Амортизатор

показан в исходном (разжатом) положении. При движении

штока вверх под действием внешней нагрузки жидкость из

полости А вытесняется через калиброванное отверстие

полости В. Часть жидкости из полости В перетекает через

отверстия в буксе в полость Б. По мере обжатия амортизатора

газ все более сжимается. Энергия удара расходуется на сжатие

газа, преодоление гидравлических сопротивлений жидкости,

перетекающей из нижней полости в верхнюю, и преодоление

сил трения деталей штока и цилиндра.

После поглощения кинетической энергии ВС газ начинает

перемещать шток вниз. Жидкость из верхней полости

перетекает в нижнюю, а из кольцевой полости вытесняется в

верхнюю .Особенностью возвращения жидкости из полости Б

в полость В является то, что она преодолевает при этом

большие гидравлические сопротивления в отверстиях

клапана 5, прижатого к буксе 2 давлением жидкости (при

прямом ходе амортизатора клапан находился в нижнем

Рис.

Схема работы амортизатора: положении, оставляя отверстия в буксе открытыми для

1 – цилиндр; 2 – букса; 3 – клапан; 4 – шток; 5 – свободного заполнения полости Б жидкостью).,

уплотнение штока

Таким образом, при разжатии амортизатора часть потенциальной энергии газа расходуется на преодоление

гидравлических сопротивлений жидкости, перетекающей из кольцевой полости Б в верхнюю полость В, часть –

на преодоление сил трения и перемещение вверх ВС.

31. Общая схема амортизатора

ГазЦилиндр

Трубка с диффузором

Верхняя букса

Калиброванные отверстия

Жидкость АМГ-10

Шток

Нижняя букса

Общая схема

амортизатора

31

32.

Рис.Схема работы клапана торможения на

обратном ходу амортизатора:

1 – шток ; 2 - клапан

Общая схема

амортизатора

32

33. Параметры Амортизатора

Э

Аам

Экплуатационная работа амортизатора

Э

Экплуатационный ход амортизатора

Sам

max

Максимальный ход амортизатора

S ам

Начальный объём газа V0

Потробный уровень жидкости над гозовым поршнем

Площадь каналов для перетекания жидкости

fЖ

Площадь газого поршня

FГ

h0 Ж

33

34.

Рис. Устройства торможения штока амортизатора:1 – плунжер; 2 – цилиндр; 3 – игла; 4 – шток; 5 – пазы; 6 - клапан

35.

36.

37.

38.

(а) Работа амортизационной стойки самолета SSJ-100 на прямом ходе (обжатиеамортизатора).

В момент приземления самолёта шток начинает входить внутрь корпуса стойки,

а внутренняя труба начинает входить внутрь штока. При этом рабочая жидкость

из масляной камеры выталкивается в полость азотно-масляной камеры через

дросселирующее отверстие в диафрагме. При этом, вследствие гидродинамического

сопротивления истечению масла через дросселирующее отверстие, происходит

превращение части кинетической энергии самолёта в тепловую и температура масла

повышается. Дроссельная игла в процессе обжатия входит в дросселирующее отверстие. За

счет переменного сечения иглы меняется зазор между дросселирующим отверстием и

дроссельной иглой. Это позволяет добиться оптимального изменения перегрузки в

процессе обжатия. Увеличение объема масла в азото-масляной камере приводит к сжатию

азота в ней. Азот, сжимаясь, так же поглощает кинетическую энергию самолёта. В процессе

обжатия увеличивается объем демпфирующей камеры.

Вследствие этого, дроссельная шайба под давлением жидкости в азото-масляной

камере поднимается. Это позволяет жидкости протекать через направляющие

отверстия и под дроссельной шайбой в увеличивающуюся демпфирующую камеру.

Процесс обжатия амортизатора продолжается до полного поглощения кинетической

энергии самолёта и остановки штока.

39.

(б) Работа амортизационной стойки на обратном ходе (разжатие амортизатора).После поглощения всей энергии и остановки штока сжатый азот начинает

расширяться отдавая накопленную энергию. При этом он выталкивает масло из

азото-масляной

камеры обратно в масляную, толкая шток вниз. Шток выходит из корпуса стойки.

Объем демпфируюшей камеры уменьшается, давление внутри ее растет и

дроссельная шайба перемещается вниз и прижимается к буртику диафрагмы.

Когда дроссельная шайба прижата к буртику диафрагмы, истечение жидкости из

демпфирующей камеры происходит только через отверстия в дроссельной

шайбе.

При этом, вследствии гидродинамического сопротивления, происходит

превращение

кинетической энергии самолёта в тепловую и ее рассеяние, с повышением

температуры масла. Процесс разжатия продолжается до полного рассеяния

энергии,

накопленной азотом на прямом ходе, и остановки штока.

40.

Рис. Диаграммы работы жидкостно-газового амортизатора (р – давление; S – ход)при отклонениях в зарядке жидкостью (а) и сжатым газом (б):

1 – при нормальной зарядке жидкостью и газом; 2 – количество жидкости больше

потребного; 3 – количество жидкости меньше потребного; 2’ и 3’ – начальное

давление сжатого газа соответственно больше и меньше расчетного

41.

Для большинства амортизаторов жидкостьзаливают по уровень заливного штуцера при

полностью обжатом амортизаторе, а начальное

давление газа должно соответствовать

техническим требованиям для каждого

амортизатора.

В случае предположения о потере герметичности

амортизаторов, а также при наличии замечаний

экипажа по их работе требуется проверить и

количество жидкости, и начальное давление газа.

Применение жидкостных амортизаторов,

работающих в условиях высоких давлений (до

200…300 МПа), требует особого контроля

герметичности.

42.

Поэтому притехническом

обслуживании шасси

наряду с работами по

дефектации, проверке

отсутствия трещин,

коррозии, остаточных

деформаций,

проверяют зарядку

амортизаторов

жидкостью и сжатым

азотом.

Рис. Приспособление 154.00.9956.000 для зарядки бортовой сети,

амортизационных стоек шасси и гидроаккумуляторов:

а – общий вид (передняя и задняя крышки не показаны); б – принципиальная схема; в

– прибор для подсоединения к баллону

43.

Рис.Приспособление для зарядки амортизационных стоек шасси

44.

45.

Видимая высотазеркала штока

амортизатора

должна быть равна

31…176 мм для

взлетной массы и

46…251 мм – для

посадочной.

46.

Рис. Диаграмма зависимостидавления в амортизаторе передней

ноги шасси самолета Ту-154 от

обжатия штока:

1 – зона допустимых отклонений из-за

зарядки азотом и маслом независимо от

атмосферных условий; А – полный ход штока

При резком изменении

окружающей

температуры

необходимо следить за

величинами обжатия

амортизационных стоек

и пневматиков колес

шасси.

При необходимости

давление азота из стоек

следует стравить или их

дозарядить,

руководствуясь данными

графиков и таблиц (см.

рис.)

47.

Поправку на температуруосуществлять,

сообразуясь с полетами

по маршруту, так как

колебания температуры

аэродромов взлета и

посадки могут

значительными.

Рис. Зеркало шток а ПОШ

самолета Ту-154

Азот хорошо растворяется в масле АМГ10, а потому может происходить

падение начального давления после

зарядки амортизатора без видимой

утечки азота и масла. В этом случае

произвести заправку амортизатора

азотом до начального давления .

Применять воздух для зарядки

амортизатора запрещается, так как он

вызывает коррозию деталей и создает

с маслом АМГ-10 взрывоопасную

смесь.

48.

КолесаКолеса служат для

передвижения самолета

по земле, торможения при

посадке и рулении

самолета.

Каждое колесо состоит из

следующих основных

деталей (рис. ): барабана

2 со съемными ребордами

5, пневматика 1,

дискового тормоза 6 с

антиюзовым автоматом и

челночным клапаном,

роликовых подшипников 3

и защитных крышек для

защиты от загрязнений.

Рис. Общий вид авиационного колеса с дисковым тормозом:

1 – пневматик; 2 – барабан; 3 – радиально-упорные подшипники; 4 –

защитные крышки; 5 – съемные полуреборды; 6 - тормоз

49.

Рис. Силы, действующиена опору

В процессе эксплуатации на колесо шасси и его конструктивные

элементы - оси, подшипники и другие – действуют

вертикальные силы от массы летательного аппарата,

касательная от сил сцепления пневматика с поверхностью ВВП

и

боковая сила, возникающая при движении по криволинейной

траектории, посадке со сносом и действии бокового ветра при

рулении.

50.

Кроме того,борта и обод

колеса

нагружаются

силами от

давления

воздуха в

пневматике.

51.

При определении технического состояния колесшасси летательного аппарата обнаруживаются

следующие неисправности и дефекты:

разрушения,

вырывы,

порезы,

износы

старение резины покрышек,

проколы,

складки,

старение,

потертости камер,

разрушение,

трещины,

забоины,

царапины,

коррозия барабанов и реборд

разрушения,

трещины,

износ,

перегрев на деталях тормозов.

52.

Подшипники авиационных колес воспринимают большие радиальные нагрузкипри взлете и посадке. Они работают в достаточно изменяющемся, весьма широком

диапазоне скоростей. Поэтому даже при нормальном нагружении подшипников

авиационных колес их температура достигает 125…150о С.

Резко усложняются условия эксплуатации корпуса колеса, осей и подшипников при

грубой посадке, посадке со сносом, до начала бетонированной ВПП или в случае

выкатывания самолета за пределы ВПП, а также при интенсивном (в случае

прерванного взлета) или длительного торможения (рулении с подтормаживанием).

53.

Особое внимание необходимоуделять состоянию подшипников.

При выкрашивании, износе,

коррозии, перегреве подшипники

бракуются.

Рис. Радиально-упорные

конические подшипники

Рис. Этот подшипник был перегрет –

отчетливо видны следы побежалости

При ослаблении посадки

подшипника в барабане

разрешается хромировать

подшипник толщиной слоя не

более 0,15 мм (иначе слои хрома

будет хрупким).

При запрессовке подшипника

барабан рекомендуется нагревать

до температуры 100оС.

54.

В результате длительного воздействия перечисленных нагрузок накорпусе колеса возможно появление остаточных деформаций,

трещин.

Наибольшую опасность представляют трещины в зоне съемных и

несъемных реборд.

55.

Рис.Демонтаж

пневматика с

помощью

механического

съемника

Однако значительно

больше дефектов и

повреждений могут

получить корпуса

колес при замене

пневматиков без

применения

специальных

съемников или

установок.

56.

57.

Дефектируют оси колес , подшипники, части корпусаколеса после его съемки.

58.

Рис.Контроль колес в эксплуатации

совмещают с работами по замене

покрышек. На колесах проверяют

большое число разнообразных

зон:

• галтели перехода от бурта к

конической или

цилиндрической части

несъемной и съемной реборд;

• участки шириной 20…40 мм,

примыкающие к галтелям,

• выемку под ниппель;

• галтели упорного буртика,

• пазы под стопорные кольца,

• канавки под уплотнительные

кольца;

• участки вокруг винтов;

• галтели ступицы и др.

Для каждого типа колеса выделяют

свои зоны контроля.

Зоны контроля на барабане

авиационного колеса:

1 – галтель перехода от бурта к

цилиндрической части несъемной

реборды; 2 – канавка кольцевая под

съемные реборды; 3 - выемка для вывода

штуцера ниппеля камеры; 4 – участок,

примыкающий к галтели упорного

буртика;

На этих деталях не допускается появление цветов побежалости, трещин и других

повреждений.

59.

Рис. Зоны контроля и траектория перемещения датчикаприбора неразрушающего контроля при диагностировании

корпуса колеса

60.

Перед монтажемполости

подшипников между

роликами и

кольцами заполняют

новой смазкой (типа

НК-50).

61.

Неисправности или разрушения подшипниковмогут происходить из-за нескольких групп причин.

Первая группа связана с условиями эксплуатации

подшипников:

грубая посадка,

посадка со сносом,

длительное торможение и др.

62.

Вторая группа обусловлена качествомматериалов роликов подшипников,

внутреннего и наружного колец

(обойм), сепаратора,

смазки и

технологией изготовления отдельных

деталей.

63.

Третья группа обусловлена качествомтехнического обслуживания:

применением загрязненной или

некондиционной смазки при выполнении

регламентных работ,

нарушением правил монтажа колес и

подшипников и др.

64.

Наиболее неблагоприятные условия для работыподшипников создаются при

чрезмерной затяжке гайки крепления

колеса или

слабой затяжке.

В случае чрезмерной затяжки гайки крепления

при нагреве колеса и тормоза в процессе работы

возможно заклинивание подшипников, а в

случае слабой затяжки гайки крепления при

посадке самолета подшипники могут воспринять

ударную нагрузку и получить повреждение.

В связи с этим

затяжка подшипников осей авиационных колес

регламентируется.

65.

Рис. Корпус колеса переднейопоры (разъемный):

1 – болты соединения частей колеса; 2 –

распорная втулка

Для нормальной

затяжки

подшипников осей

авиационных колес

устанавливают

регулируемые по

длине распорные

втулки и

осуществлением

затяжки

нормированным

значением с

помощью

«специального»

ключа.

66.

При наличии распорных втулок в процессеэксплуатации авиационных колес требуется

соблюдать комплектность деталей.

В случае замены одного из подшипников

проверяют, а при необходимости и регулируют

длину распорной втулки. При отсутствии распорной

втулки после монтажа колеса гайку его крепления

затягивают до тугого вращения колеса, а затем

отворачивают на 1/10…1/8 оборота (величина

отворачивания гайки зависит от размера колеса и

шага резьбы).

67.

Для нормальнойзатяжки

подшипников осей

авиационных колес

устанавливают

регулируемые по

длине распорные

втулки и

осуществлением

затяжки

нормированного

значения с помощью

«специального»

ключа.

Рис. Демонтаж и монтаж колес основной

опоры шасси самолета SSJ-100

68.

Рис. Демонтаж и монтажконических подшипников

колес основной опоры

шасси самолета SSJ-100

69.

Необходимопериодически снимать

колеса шасси,

промывать оси,

подшипники, очищать

от загрязнения

барабаны колес и

убеждаться в их

исправности.

70.

71.

72.

73.

74.

75.

76.

77.

78.

79.

80.

81.

82.

83.

84.

При пробеге летательного аппарата пневматики колеснагружаются

радиальной нагрузкой,

составляющими реакции грунта,

внутренним давлением и

значительными центробежными силами..

Особенно сложные по характеру и

значительные по величине нагрузки

воспринимает пневматик на участке

соприкосновения с грунтом.

Каждый элемент этого участка за время

поворота на определенный угол сжимается

и изгибается силами реакции грунта, а

затем растягивается за счет внутреннего

давления и инерционных сил. При этом

элементы покрышки испытывают большие

ускорения и перегрузки

85.

Указанные нагрузки приводят кдеформации и нагреву

пневматиков в процессе

эксплуатации, а при

неблагоприятных условиях

могут вызвать вынужденные

резонансные колебания,

вероятность которых

возрастает по мере увеличения

скорости качения пневматика и

уменьшения его жесткости.

Нагрев пневматиков

происходит также от тормозов

колес, при этом возможно

отклонение протектора и

взрывное разрушение

пневматика.

86.

Основными группами эксплуатационных причинразрушения пневматиков являются:

нарушение норм давления воздуха в них,

потеря механических свойств (проколы,

порезы, сетка старения, местное истирание до

корда и др.), а также

большие напряжения, возникающие в

пневматике при наличии чрезмерно обжатого

пневматика, грубой посадке, развороте вокруг

одной тележки шасси и т. п.

87.

В эксплуатации не допускают покрышки, имеющиемеханические повреждения покровной резины

протектора с повреждение одного-двух слоев.

88.

89.

На современных летательных аппаратах, имеющихмногоколесные тележки шасси, повышенный износ и

разрушение пневматиков происходит и по другим

причинам:

отказе системы антиюзовой автоматики и

применении аварийного торможения.

90.

Рис. Разрушение пневматика колеса основной опоры шасси91.

Рис. Разрушение пневматиков колес основной стойки после отказаавтоматики юза УА-27

92.

Контролируют также отсутствие сдвигапневматиков относительно корпуса колеса.

Красная полоса на одной из полуреборд

должна совпадать с красной полосой на

барабане.

93.

Тормозные устройстваавиационных колес современных

самолетов, превращая

значительную кинетичненскую

энергию движущейся массы (на

один тормоз она достигает 20

МДж) в течение 20…30 с в

тепловую в весьма сложных

условиях нагружения.

Температура в зоне трения

фрикционных узлов достигает

1000…1100 оС, а объемная в

дисках после торможения 300…600

оС.

94.

Поэтому в процессе эксплуатации вдеталях и узлах тормозных устройств

появляются следующие неисправности

и повреждения:

трещины;

усадка и коробление деталей

фрикционных узлов из-за дискретности

их контакта (дисков, колодок,

барабанов);

неравномерный износ и неполное

прилегание секторов дисков;

схватывание фрикционных материалов.

Иногда встречается нарушение

герметичности тормозных цилиндров,

повреждение деталей узлов

растормаживания, узлов поддержания

постоянного зазора или корпуса

тормоза.

95.

96.

97.

98.

99.

100.

101.

102.

103.

104.

105.

Санкт-Петербургский государственный университет гражданской авиацииКафедра № 24 - «Авиационной техники»

Использованная литература:

1. Техническая эксплуатация летательных аппаратов: Учеб. для вузов

/ Н. Н. Смирнов, Н И. Владимиров, Ж. С. Черненко и др.; Под ред. Н.

Н. Смирнова. – М.: Транспорт, 1990. – 423 с.

2. A&P Airframe Test Guide with Oral & Practical Study Guide

3. AIRCRAFT MAINTENANCE AND REPAIR,

six edition. Inernational Editions 1993

4. Ремонт летательных аппаратов: Учебник для вузов гражданской

авиации. А. Я. Алябъев, Ю. М. Болдырев, В. В. Запорожец и др.; Под ред.

Н. Л. Голего. – 2-е изд., перераб. и доп.- М: Транспорт, 1984. – 422 с.

Якущенко В.Ф. Техническое обслуживание и ремонт

воздушных судов: Учебное пособие / СПбГУГА. С.Петербург, 2017.

Промышленность

Промышленность