Похожие презентации:

Основы сварочного производства

1. Материаловедение. Технология конструкционных материалов

Основысварочного

производства

ТюмГНГУ,МТКМ,ЗолотареваЕВ

1

2.

Сварка–

технологический

процесс

получения

неразъемных

соединений

в

результате

возникновения

атомномолекулярных связей между соединяемыми

деталями при их нагреве и пластическом

деформировании.

Сварные соединения можно получать

двумя принципиально разными путями:

сваркой плавлением и сваркой давлением.

ТюмГНГУ,МТКМ,ЗолотареваЕВ

2

3.

Классификация способов сваркиФорма энергии, используемая для образования

сварного соединения

Термический

класс

Термомеханичес

кий класс

• Дуговая сварка :

ручная

полуавтоматическая

автоматическая

• Электронно-лучевая

сварка

• Газовая сварка,

Плазменная сварка

• Электрошлаковая

сварка

• Контактная сварка:

точечная, стыковая,

шовная

• Сварка аккумулированной

энергией:

конденсаторная,

электромагнитная,

инерционная,

аккумуляторная

• Диффузионная сварка

ТюмГНГУ,МТКМ,ЗолотареваЕВ

Механический

класс

• Холодная сварка:

точечная, стыковая,

шовная

• Сварка трением

• Ультразвуковая сварка

• Сварка взрывом

3

4.

Соединениеполучаемое

при

сварке,

характеризуется непрерывной структурной

связью

и

монолитностью

строения,

достигаемыми за счет образования атомномолекулярных

связей

между

элементарными частицами сопрягаемых

деталей. Для того, чтобы произошла сварка,

нужно сблизить соединяемые элементы на

расстояние порядка величины атомного

радиуса (0,00000001 см). При этом между

поверхностями твердых тел становится

возможным межатомное взаимодействие

сопровождаемое диффузией.

ТюмГНГУ,МТКМ,ЗолотареваЕВ

4

5.

Неразъёмное монолитное соединение, образуемое при сварке,называется сварным соединением. При сварке плавлением под

сварным соединением понимают участок, включающий

собственно шов-1, металл зоны термического влияния-2 и

основной металл-3. Шов является литым сплавом основного и

присадочного металлов, а зона термического влияния

представляет

собой

участок

основного

металла

с

измененными в результате сварки свойствами.

ТюмГНГУ,МТКМ,ЗолотареваЕВ

5

6.

ТюмГНГУ,МТКМ,ЗолотареваЕВ6

7.

На участке I (участок перегрева ) металл был нагрет от 1100 до 1500° С,и поэтому имеет крупнозернистую структуру с игольчатыми включениями

феррита. Структура металла в участке называется видманштеттовой.

Участок II (участок нормализации) характерен тем, что металл был

нагрет до интервала от критической точки Ас3 1100° С. В связи с тем, что

охлаждение происходило на воздухе, металл в этом участке претерпел

нормализацию и значит, отличается мелкозернистой структурой.

В участке III (участок неполной перекристаллизации) металл

нагревается до интервала температур от критической точки Ac1, до Ас3

Нагрев до таких температур приводит к неполной перекристаллизации, а

поэтому в пределах этого участка есть мелкие зерна перлита некрупные

зерна феррита, т.е. структура характеризуется геометрической

неоднородностью.

В пределах участка IV (участок рекристаллизации) металл нагревается

до температур от 550° С до критической точки Ас1, что приводит к

рекристаллизации. В результате этого вытянутые зерна основного

металла, если это был стальной прокат, приобретают глобулярную форму,

а размеры зерен увеличиваются.

Участок V (участок синеломкости) - видимых изменений в структуре

металла сварного шва не происходит. Отличается цветами побежалости.

ТюмГНГУ,МТКМ,ЗолотареваЕВ

7

8.

Термический циклТюмГНГУ,МТКМ,ЗолотареваЕВ

8

9.

ТюмГНГУ,МТКМ,ЗолотареваЕВ9

10.

ТюмГНГУ,МТКМ,ЗолотареваЕВ10

11.

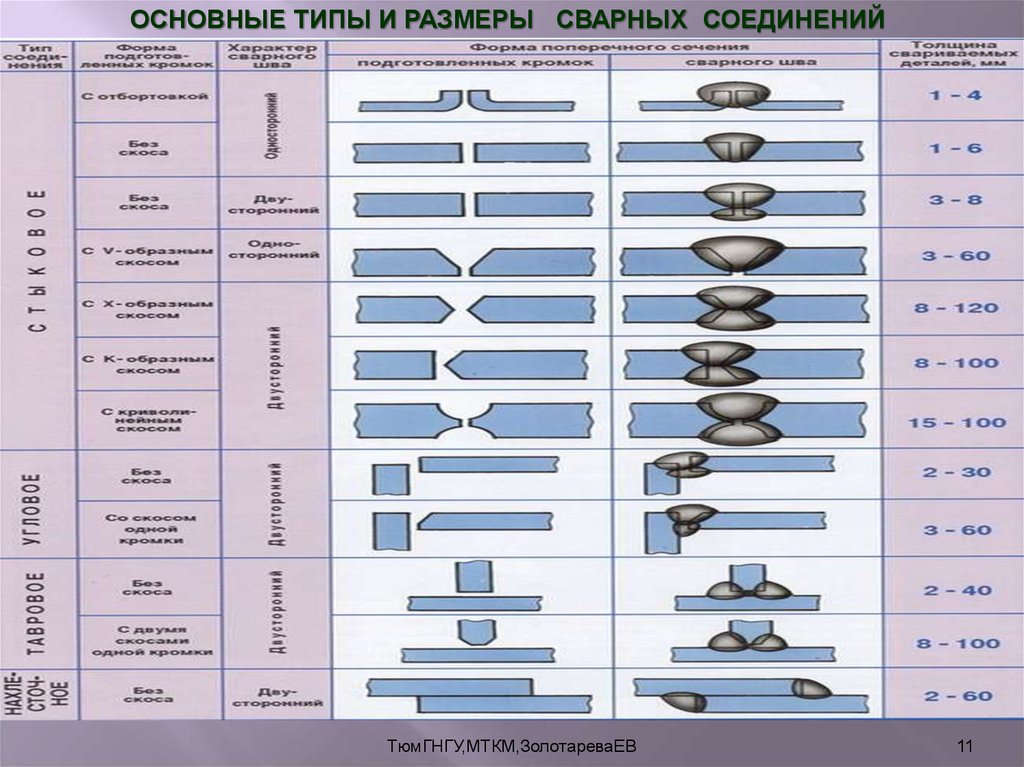

ОСНОВНЫЕ ТИПЫ И РАЗМЕРЫ СВАРНЫХ СОЕДИНЕНИЙТюмГНГУ,МТКМ,ЗолотареваЕВ

11

12.

Классификация и обозначение сварных швовпо их положению в пространстве

ТюмГНГУ,МТКМ,ЗолотареваЕВ

12

13.

ТюмГНГУ,МТКМ,ЗолотареваЕВ13

14.

ТюмГНГУ,МТКМ,ЗолотареваЕВ14

15.

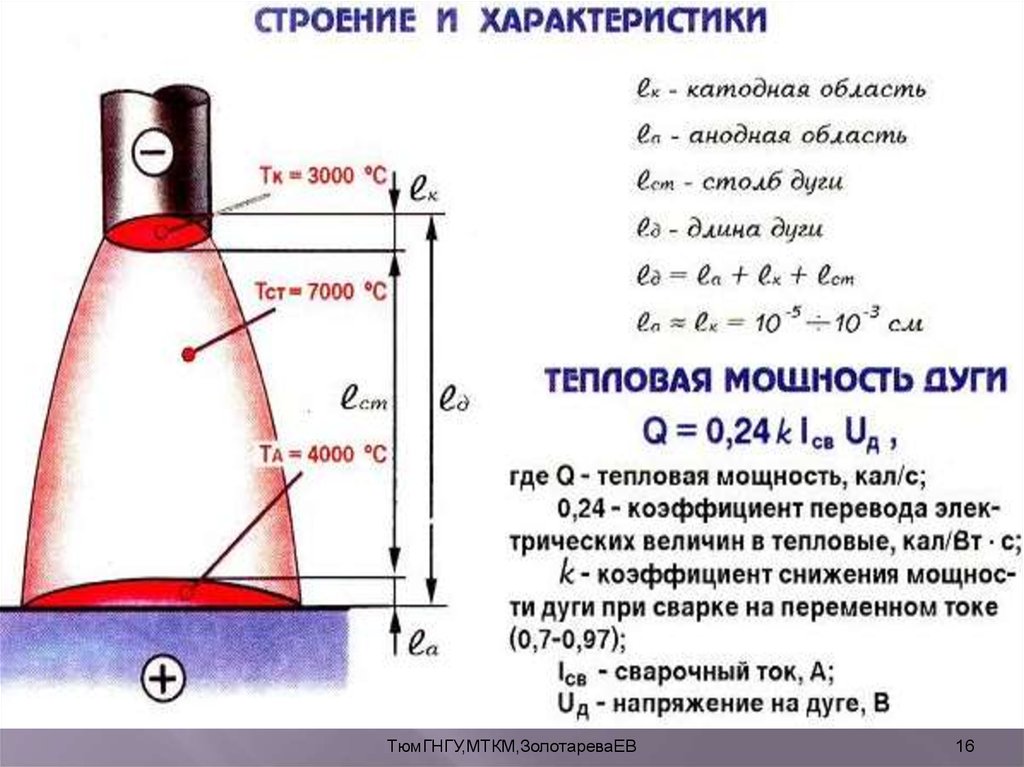

СВАРОЧНАЯ ДУГАТюмГНГУ,МТКМ,ЗолотареваЕВ

15

16.

ТюмГНГУ,МТКМ,ЗолотареваЕВ16

17.

СВАРОЧНЫЙ ПОСТТюмГНГУ,МТКМ,ЗолотареваЕВ

17

18.

ТюмГНГУ,МТКМ,ЗолотареваЕВ18

19.

ТюмГНГУ,МТКМ,ЗолотареваЕВ19

20.

Схема ручной электродуговой сваркиОборудование

для

ручной

сварки:

источник

питания

электрододержатель, гибкие провода, защитная маска или щиток.

ТюмГНГУ,МТКМ,ЗолотареваЕВ

дуги,

20

21.

В зависимости от материала и числа электродов, а также способавключения электродов и заготовки в цепь электрического тока

различают следующие разновидности дуговой сварки:

сварка

плавящимся

электродом

(металлическим)

1

дугой

прямого

действия

с

одновременным

расплавлением

основного металла и

электрода,

который

пополняет сварочную

ванну

жидким

металлом (рис.б);

сварка неплавящимся

(графитовым или

вольфрамовым)

электродом 1 дугой

прямого действия 2

(рис.а), при которой

соединение

выполняется путем

расплавления только

основного металла 3,

либо с применением

присадочного металла 4

сварка косвенной дугой 5, горящей

между

двумя,

как

правило,

неплавящимися электродами, при этом

основной

металл

нагревается

и

расплавляется теплотой столба дуги

(рис.в);

сварка трехфазной дугой, при которой

дуга горит между каждым электродом

и основным металлом (рис.г).

ТюмГНГУ,МТКМ,ЗолотареваЕВ

21

22.

Способ сварки, основанный на выделении тепла при прохожденииэлектрического тока через расплавленный шлак, получил название

электрошлаковой сварки.

В пространстве, образованном кромками

свариваемых изделий и формирующими

приспособлениями,

создаётся

ванна

расплавленного

шлака,

в

которую

погружается металлический стержень –

электрод. Теплотой дуги расплавляются

флюс и электродная проволока. Образуется

ванна расплавленного металла , покрытая

слоем жидкого шлака. Сварочный ток,

проходя

через

расплавленный

шлак,

нагревает его до температуры 1600...1700° С.

Электродная проволока, находясь в ванне

нагретого шлака, плавится, и дуга гаснет.

Дальнейший бездуговой процесс плавки

происходит за счет теплоты, выделяемой в

шлаке сварочным током. По мере заполнения

шва

металлом

медные

ползуны,

охлаждаемые

проточной

водой,

перемещаются снизу вверх и формируют

сварной шов.

ТюмГНГУ,МТКМ,ЗолотареваЕВ

22

23.

Сварка сопротивлением или контактнаяТочечная сварка - способ

контактной

сварки,

при

котором

детали

соединяются по отдельным

ограниченным

участкам

касания.

Детали 1 зажимаются между электродами 2, которые соединены с источником

сварочного тока 3 Детали нагреваются при прохождении импульса сварочного тока

до образования зоны совместного расплавления 4, что называется ядром.

Нагревание зоны сварки сопровождается пластической деформацией металла в

зоне контакта (возле ядра), где образовывается уплотняющий поясок 5, что

предохраняет от выбрызгивания жидкого металла ядра и его контакту с воздухом.

После выключения тока расплавленное ядро охлаждается, кристаллизуется,

образуя металл соединения.

ТюмГНГУ,МТКМ,ЗолотареваЕВ

23

24.

Рельефная сваркаразновидность

точечной сварки.

Предварительно на одной из деталей 1 формируют рельефы,

которые ограничивают начальную площадь контакта с целью

увеличения

плотности

тока,

а

значит

скорости

тепловыделения в этой зоне. Детали зажимают между

плитами-электродами 2, которые соединены с источником

сварочного тока 3. В дальнейшем формирование соединения

происходит по схеме точечной сварки.

ТюмГНГУ,МТКМ,ЗолотареваЕВ

24

25.

Шовная сварка –способ контактной сварки, при

котором

подвод

тока

от

источника 3 и перемещение

свариваемых

деталей

1,

осуществляют

с

помощью

дисковых электродов-роликов

2, что вращаются с помощью

привода.

Ядро 4 формируется так же, как

и

при

точечной

сварке.

Предварительно

сваренная

точка частично расплавляется

повторно при формировании

следующей точки. Возможно

получение герметичных швов и

швов.

ТюмГНГУ,МТКМ,ЗолотареваЕВ

25

26.

Основными дефектами при контактнойсварке являются:

непровары;

выбрызгивание;

несплошности зоны сварки

(трещины, раковины);

снижение коррозионной стойкости

соединения;

неблагоприятные изменения

структуры металла.

ТюмГНГУ,МТКМ,ЗолотареваЕВ

26

27.

Плазменнаясварка

Температура столба дуги - плазмы зависит

от упругих соударений частиц в ней. Чем их

больше, тем выше температура. Пропустим

дугу через наконечник, охлаждаемый водой,

и заставим столб дуги сжаться, т. е.

уменьшить свое сечение. Сварочный ток и

количество электронов, проходящих по

сечению столба дуги, не изменится, но

количество упругих и неупругих соударений

частиц увеличится. Температура столба

дуги и степень ионизации возрастают.

Плазма

становится

более

высокотемпературной и в определенных

условиях может достигать температур до

20000°С. Сжатой дугой можно сваривать

соединения толщиной 0,1 мм и меньше. В

этом случае уже при токе в 1А образуется

плазменная

струя,

которая

имеет

игольчатую форму. Горелки для сварки

таких толщин рассчитаны на ток до 7 А.

ТюмГНГУ,МТКМ,ЗолотареваЕВ

27

28.

Электрическая газовая сварка металловДуговая сварка в защитных газах.

При сварке в защитном газе электрод, зона дуги и сварочная ванна

защищены струей защитного газа (инертного – аргон, гелий; активного –

углекислый газ, азот, водород).

Сварку в инертных газах можно выполнять неплавящимся и

плавящимся электродами. Аргонодуговую сварку применяют для

легированных и высоколегированных сталей, цветных (алюминия,

магния, меди) и тугоплавких (титана, ниобия, ванадия, циркония)

металлов и их сплавов.

Сварка в углекислом газе

выполняется только плавящимся

электродом. Обычно

свариваются конструкции из

углеродистых и

низколегированных сталей (газои нефтепроводы, корпуса судов.)

Основной

недостаток

–

разбрызгивание металла (на

зачистку расходуется 30…40%

времени сварки).

ТюмГНГУ,МТКМ,ЗолотареваЕВ

28

29.

Газовая сварка относится к сварке плавлением. Процессгазовой сварки состоит в нагревании кромок деталей в месте

их соединения до расплавленного состояния пламенем

сварочной горелки.

Для

нагревания

и

расплавления

металла

используется

высокотемпературное

пламя, получаемое при

сжигании горючего газа в

смеси с технически чистым

кислородом. Зазор между

кромками

заполняется

расплавленным металлом

присадочной проволоки.

ТюмГНГУ,МТКМ,ЗолотареваЕВ

29

30.

Нагревзаготовки

осуществляется

более плавно, чем при дуговой сварке,

поэтому газовую сварку применяют

для сварки металла малой толщины

(0,2…3 мм), легкоплавких цветных

сплавов;

металлов

и

сплавов,

требующих постепенного нагрева и

охлаждения (инструментальные стали,

латуни); для подварки дефектов в

чугунных и бронзовых отливках.

Если учесть еще простоту оборудования

то

становится

понятным

широкое

распространение газовой сварки в

некоторых

областях

народного

хозяйства (на заводах машиностроения,

сельском

хозяйстве,

ремонтных,

строительно-монтажных работах и др.).

ТюмГНГУ,МТКМ,ЗолотареваЕВ

30

31.

Для газовой сварки необходимо:1) газы – кислород и горючий газ (ацетилен или его заменитель);

2) присадочная проволока (для сварки и наплавки);

3) соответствующее оборудование и аппаратура, в то числе:

кислородные баллоны для хранения запаса кислорода;

кислородные редукторы для понижения давления кислорода,

подаваемого из баллонов в горелку или резак;

ацетиленовые генераторы для получения ацетилена из карбида

кальция или ацетиленовые баллоны, в которых ацетилен

находится под давлением и растворен в ацетилене;

сварочные, наплавочные, закалочные и другие горелки с набором

наконечников для нагрева метла различной толщины;

резиновые рукава для подачи кислорода и ацетилена в горелку;

4) принадлежности для сварки: очки с темными стеклами

(светофильтрами) для защиты глаз от яркого света сварочного

пламени, молоток, набора ключей для горелки, стальные щетки для

очистки металла и сварочного шва;

5) сварочный стол или приспособление для сборки и закрепления

деталей при прихватке, сварки;

6) флюсы или сварочные порошки, если они требуются для сварки

данного металла.

ТюмГНГУ,МТКМ,ЗолотареваЕВ

31

32.

ДЕФЕКТЫ СВАРНЫХ ШВОВ И СОЕДИНЕНИЙТюмГНГУ,МТКМ,ЗолотареваЕВ

32

33.

Сваркатрением

Сущность способа сварки трением заключается в том, что две детали

располагаются соосно в зажимах машины, одна из них закрепляется

неподвижно, а вторая приводится во вращение вокруг их общей оси.

На поверхности взаимного контакта деталей, прижатых осевым

усилием Р, возникают силы трения. Работа по преодолению этих сил

при относительном вращении деталей преобразуется в тепло,

которое выделяется на поверхности трения и вызывает их

нагревание.

После

достижения

необходимой

температуры

(1000...1300°С при сварке сталей) относительное перемещение дета

лей должно быть по возможности максимально быстро остановлено.

Нагревание при этом тоже останавливается, а усилие сжатия еще

некоторое время прикладывается.

ТюмГНГУ,МТКМ,ЗолотареваЕВ

33

34. Благодарю за внимание!

ТюмГНГУ,МТКМ,ЗолотареваЕВ34

Промышленность

Промышленность