Похожие презентации:

Классификация методов утилизации твердых отходов

1. Классификация методов утилизации твердых отходов

2. Классификация методов обезвреживания отходов

Методы обезвреживания иутилизации ТБО

По техничнскому

принципу

По конечной

цели

Комбинированные

Механические

Ликвидационные

Ликвидационный

биолого-механический

Химические

Складирование

на полигонах

Термические

Ликвидационный

термический

Сжигание

Биологические

Утилизационный

биологический

Компостирование

Утилизационные

3.

Классификацияи сортировка

Уменьшение

размеров

кусков, частиц

Смешение

Механические

методы

Укрупнение

размеров

частиц

Обезвоживание

Обогащение

4. Классификация и сортировка.

• Грохочение• Гидравлическая классификация

• Воздушная сепарация

5. Схемы выделения материалов различных классов при грохочении

а – от крупного к мелкому; б – от мелкого к крупному;в – комбинированным способом.

6. Схема барабанного грохота

1 – барабан;2 – центральный вал.

7. Схема вибрационного грохота.

1 – корпус; 2 – дебалансы; 3 – сито; 4 – вал.8. Схема воздушно-проходного сепаратора.

1,6,7 – патрубки;2 – отбойный конус;

5 – завихритель;

3 – корпус;

4 – внутренний конус;

9. Уменьшение размеров кусков, частиц.

• Дробление• Измельчение, помол

10. Измельчение твердых отходов.

Виды измельченияКрупное дробление

Типы машин

Щековые дробилки

Конусные дробилки

Среднее дробление

Валковые дробилки

Мелкое дробление

Молотковые дробилки

Ударно-центробежные дробилки

и мельницы

Тонкое измельчение

Ролико-кольцевые мельницы

Барабанные мельницы

Вибрационные мельницы

и дробилки

Сверхтонкое измельчение

Струцно-вибрационные

мельницы

Коллоидные мельницы

11. Схема щековой дробилки с верхним подвесом щеки.

12

3

4

5

6

7

8

9

- неподвижная щека;

— подвижная щека;

— эксцентриковый вал;

— шатун;

— передняя распорная плита;

— задняя распорная плита;

—тяга;

— пружина;

— регулировочный клин.

12. Схема конусной дробилки

а – крутоконусной снеподвижной осью;

б – пологоконусной с

консольным валом;

1 – подвижный конус;

2 – неподвижный конус;

3 – ось;

4 – эксцентриковый вал;

5 – шестерня;

6 – эксцентриковый стакан;

7 – вал.

13. Схема валковой дробилки.

1 — валок с неподвижнымиподшипниками;

2— валок с подвижными

подшипниками;

3 — корпус дробилки;

4 —пружина.

14. Однороторная молотковая дробилка.

12

3

4

5

6

-

корпус;

отбойная плита;

вал;

диск;

молотки;

колосниковая решетка.

15. Схема шаровой диафрагмовой мельницы.

1 — корпус (барабан);2,3 - торцовые

крышки;

4 — подшипник;

5 — зубчатый венец;

6 — плиты;

7 — загрузочная

цапфа;

8 — разгрузочная

цапфа;

9 — диафрагма;

10 — лифтеры;

11 — шары

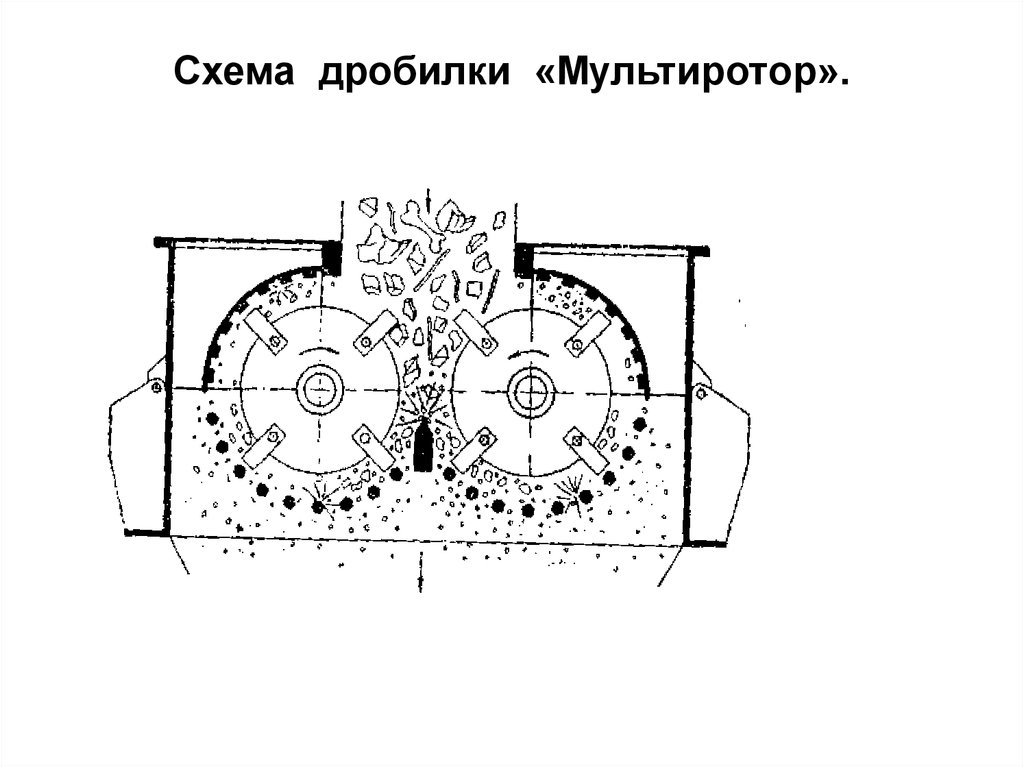

16. Схема дробилки «Мультиротор».

17. Укрупнение размеров частиц.

Укрупнение размеров

частиц.

Гранулирование

Таблетирование

Брикетирование

Высокотемпературная агломерация

Прессование

18. Гранулирование. Принципиальная схема процесса полусухой грануляции шлаковых расплавов на барабанах

1 - приемный лоток; 2 - промежуточная ванна; 3 - сливнойжелоб; 4 - барабан-гранулятор; 5 - скреперный ковш; 6 –

бункер; 7 – транспортер; 8 - скреперная лебедка.

19. Гранулирование. Аппарат для гранулирования аммиачной селитры.

1 – газовая камера;2 – подпорная решетка;

3 – газораспределительная решетка;

4 – рабочая камера;

5 – шнек;

6 – пневмомеханическ4ие

форсунки;

7 – коллектор раствора;

8 –сепарационная камера;

9 – корпус аппарата;

10 – отбойник;

11 – эжектор;

12 - сепаратор

20. Гидравлическая таблеточная машина.

1 – передняя поперечина; 2 – задняя поперечина; 3 – колонна;4 – гидроцилиндр прессования; 5 – плунжер; 6 – прессующий пуансон;

7 – неподвижн6ый пуансон; 8 – бункер – питателя

9 – гидроцилиндр перемещения 8; 10 – винтовой механизм

21. Обезвоживание.

• Фильтрование• Центрифугирование

• Гидроциклоны

22. Обогащение.

Гравитационные методы

Отсадка

В тяжелых средах

В потоках на наклонных поверхностях

Магнитная сепарация

Электрическая сепарация

Флотация

23. Некоторые приемы разделения смесей твердых отходов.

а,б – баллистической сепарацией;в – сепарацией, основанной на различии коэффициентов трения;

1 – ленточные транспортеры;

2 – роторы;

3 – пластинчатый транспортер;

4 – отражатель; ЛН – фракция легких неупругих материалов;

ТУ – фракция тяжелых упругих материалов.

24. Электростатическая сепарация. Установка для разделения полимерной пленки и бумаги методом электростатической сепарации (ФРГ).

1 – щётки;2 – барабан;

3 – система воздушного охлаждения

щёток;

4 – щётки, создающие электростатическое поле;

5 – колодки;

6 – ролики;

7 – борта;

8 – конвейер.

25. Флотация. Флотационная машина ОК – 16.

а – поперечный разрез; б – ротор и статор: 1 – корпус камеры; 2 – пенныйжелоб; 3 – воздуховод; 4 – привод импеллера; 5 – площадка

обслуживания; 6 – блок импеллера; 7 – статор; 8 - импеллер

26. Флотация. Флотационная пневматическая машина чанового типа.

1 – корпус2 – ввод питания

3 – разгрузка

4,5 – аэраторы основной и

вспомогательный

6 – желоб

7 – люк для осмотра машины

8 - пеноотбойник

27. Обогащение в тяжелых средах. Классификация сепараторов для обогащения руд в тяжелых суспензиях.

Р – исходная руда; С – суспензия; Л – легкая фракция; Т – тяжелая фракция.Разгрузка тяжелой фракции: а, б – аэролифтная; в – гидравлическая; г – е, з

– к, м, н – элеваторным колесом; ж – ковшовым элеватором; л – шнеком.

28.

ВыщелачиваниеФизикохимические

методы

Кристаллизация

Растворение

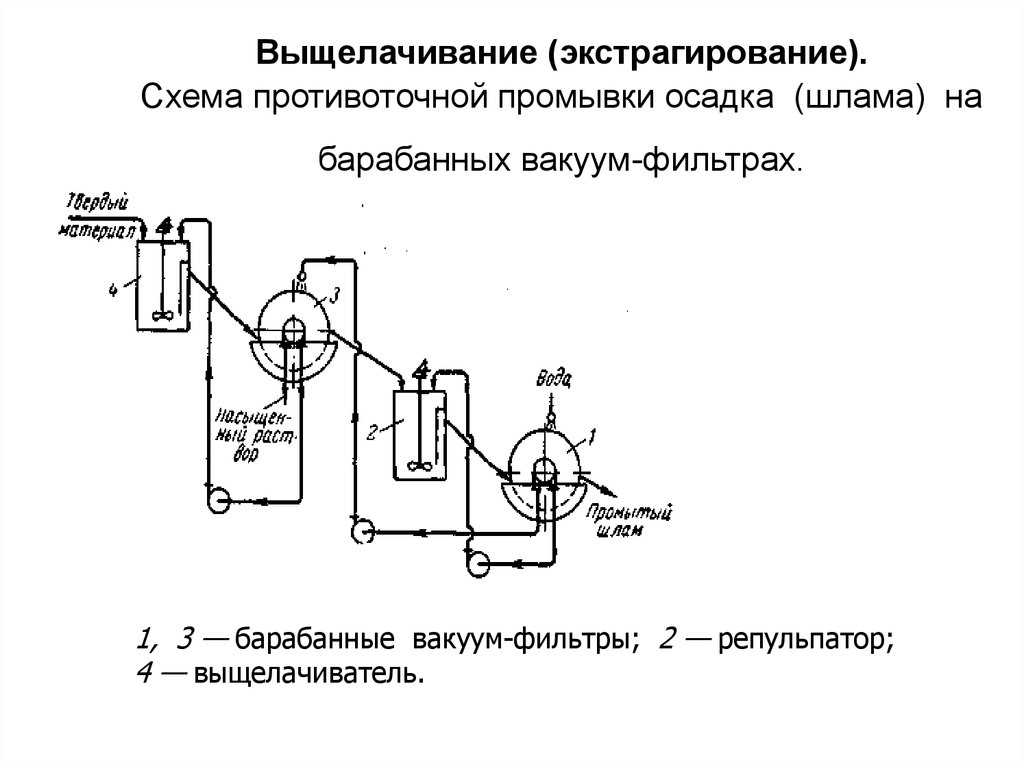

29. Выщелачивание (экстрагирование). Схема противоточной промывки осадка (шлама) на барабанных вакуум-фильтрах.

1, 3 — барабанные вакуум-фильтры; 2 — репульпатор;4 — выщелачиватель.

30. Схема непрерывного процесса выщелачивания в каскаде аппаратов с мешалками.

31. Качающийся кристаллизатор.

1 — корыто;2 — бандажи;

3 — опорные ролики.

32.

ВосстановлениеНейтрализация

Химикотехнологические

методы

Кондиционирование

Окисление

33.

Аэробнаястабилизация

Биологические

методы

Ферментация

Анаэробная

стабилизация

34. Анаэробная стабилизация. Принципиальная схема подогрева осадка для анаэробного сбраживания.

1 – осадок до сбраживания; 2 – паровой инжектор; 3 – метантенк; 4 –теплообменник “осадок - осадок”; 5 – пар; 6 – биогаз; 7 – котельная;

8 – горячая вода; 9 – теплообменник “осадок - вода”; 10 –

охлажденная вода; 11 – подогретый осадок; 12 – сброженный

осадок

35. Схема аэробно – анаэробной стабилизации.

1 – уплотнитель сырого осадка; 2 – аэробный реактор; 3 –анаэробный реактор; 4 – уплотнитель сброженного

осадка; 5 – насос; 6 – сброженный осадок на

обезвоживание; 7 – сливная вода; 8 – теплообменник

36. Схема анаэробно – аэробной стаблизации.

1 – уплотнитель сырого осадка; 2 – анаэробный реактор; 3 –аэробный реактор; 4 – уплотнитель сброженного осадка; 5 –

биогаз; 6 – насос; 7 – сброженный осадок на обезвоживание; 8 –

сливная вода;

37.

ПиролизСушка

Термические

методы

Газификация

Сжигание

38.

В зависимости от типа отходов испособа обезвреживания

Огневой метод

сжигание

Огневой

окислительный

Огневой

восстановительный

39.

В зависимости от целевого назначенияОгневой метод

Огневая

ликвидация

Огневая

переработка

Огневая

регенерация

40. Слоевые топки

41. Сжигание. Печь для сжигания твердых отходов.

/ - каркас;2 - футеровка;

3 - колосниковая решетка;

4 - люк для выгрузки золы;

5 - горелка;

6 - люк для загрузки сырья;

7 - гляделка;

8 – бункер.

42. Схема печи с неподвижной колосниковой решеткой.

1- бункер; 2 – шахта;3 - сопло для подачи вторичноговоздуха;4 - огнеупорная насадка; 5 - первая ступень

топки;6 - камера дожигания (вторая ступень топки);

7 – подача воздуха; 8 - наклонная колосниковая

решетка; 9 —слой отходов

43. Топка с наклонно-переталкивающей колосниковой решеткой.

/ — бункер;2— шахта;

3 — колосниковая решетка;

4 — опрокидывающаяся решетк

5 —топочная камера:

6 — механический привод;

7 — регулятор толщины слоя;

8 — выпуск

золы;

/ — первичный воздух;

// —вторичный воздух

44.

Достоинства:Возможность организации обезвреживания

широкого спектра твердых отходов.

Недостатки:

1. Громоздкость и металлоемкость;

2. Наличие дорогостоящей решетки;

3. Высокие капитальные и

эксплуатационные расходы;

4. Сложность организации топочного

процесса

45. Барабанные вращающиеся печи

46. Схема барабанной вращающейся печи для сжигания твердых отходов.

1 — корпус печи; 2 — загрузочное устройство; 3 —горелка;4 — двухсекционная разгрузочная камера; 5, 6 — золовая и газовая

секции;

7 — газоход; S — мигалки для

47.

Барабанная вращающаяся печьдля обезвреживания насыщенных

влагой отходов

48.

49.

Достоинства:1. Универсальные аппараты для сжигания

крупнодисперсных отходов различного состава;

2. Возможно совместное обезвреживание

твердых и пастообразных отходов с

одновременным использованием

получаемой теплоты.

Недостатки:

1.Высокие капитальные и эксплуатационные расходы;

2.Футеровка печи быстро выходит из строя;

3. Большие теплопотери.

50. Реакторы с псевдоожиженным слоем

51. Схема реактора с псевдоожиженным слоем.

1 – воздух дляпсевдоожижения;

2 – твердый продукт;

3 – слой инертного

носителя

(песок);

4 – граница псевдоожиженного слоя;

5 – корпус;

6 – унос золы;

7 – песок;

8 – загрузка отходов;

9 – отходящие газы;

10 – сепаратор;

11 — возврат пыли;

12 — решетка

52.

Схема реактора с псевдоожиженным слоем ипредварительной подсушкой шламов

53. Циклоны и комбинированные реакторы

54.

Схема циклонного реактора дляогневого обезвреживания

пастообразных отходов

55.

Схема комбинированного реактора для огневогообезвреживания твердых и пастообразных отходов

56.

Достоинства:1. Вихревая структура газового потока обеспечивает

режим работы с малыми тепловыми потерями;

2. Малые габариты аппаратов с большой

производительностью.

Недостатки:

1. Возможность образования недожога ( несгоревшие или

не полностью сгоревшие частицы отходов);

2. Высокие аэродинамические сопротивления в аппарате.

57. Пиролиз

– это метод термическойдеструкции органических

материалов без доступа воздуха

(окислительная среда).

58. Пиролиз:

• Окислительный - это пиролиз материалов,который внутреннего обогрева

пиролизуемой массы с непосредственным

контактом этой массы с теплоносителем

• окислительный пиролиз проводят при

600—900°С (температура нагрева

отходов)

59. Окислительному пиролизу могут быть подвергнуты:

вязкие, пастообразные отходы;

влажные осадки;

пластмассы;

шламы с большим содержанием золы;

загрязненную мазутом, маслами и другими

соединениями землю;

сильно пылящие отходы с легко увлекаемыми

газом частицами;

отходы, содержащие соли и металлы, которые

плавятся и возгораются при нормальных

температурах сжигания;

отработанные шины, кабели в измельченном

состоянии;

автомобильный скрап и т. п.

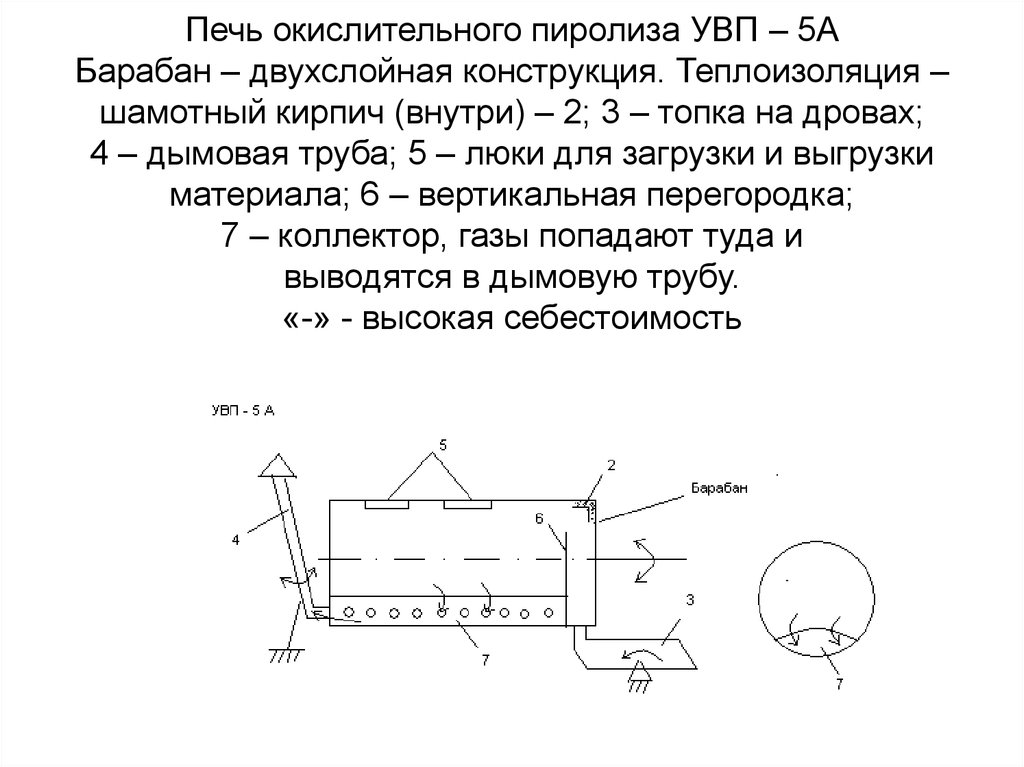

60. Печь окислительного пиролиза УВП – 5А Барабан – двухслойная конструкция. Теплоизоляция – шамотный кирпич (внутри) – 2; 3 –

топка на дровах;4 – дымовая труба; 5 – люки для загрузки и выгрузки

материала; 6 – вертикальная перегородка;

7 – коллектор, газы попадают туда и

выводятся в дымовую трубу.

«-» - высокая себестоимость

61. Пиролиз:

• Сухой – это пиролиз материалов,который обеспечивается за счет

внешнего обогрева пиролизуемой

массы без контакта этой массы с

теплоносителем

62. В зависимости от температуры различают три вида сухого пиролиза:

• низкотемпературный пиролиз, илиполукоксование (450 — 550 °С), при котором

максимален выход жидких продуктов и твердого

остатка (полукокса) и минимален выход пиролизного

газа с максимальной теплотой сгорания;

• среднетемпературный пиролиз, или

среднетемпературное коксование (до 800 °С), при

котором выход газа увеличивается при уменьшении

его теплоты сгорания, а выход жидких продуктов и

коксового остатка уменьшается;

• высокотемпературный пиролиз, или коксование

(900 — 1050°С), при котором минимален выход

жидких продуктов и твердого остатка и максимален

выход пиролизных газов с минимальной теплотой

сгорания.

63. Схема реактора для сухого пиролиза твердых отходов: 1 – кирпичная шахта; 2 – металлическая реторта; 3 – газовые горелки; 4-

узелгашения и удаления твердого осадка

64. «+» - сухой пиролиз наиболее экономически эффективен и оказывает наименьшее влияние на окружающую среду

65.

Термический метод переработкитвердых отходов: газификация

твердых отходов

66.

Схема устройства генератора1. топливо; 2. бункер; 3. камера газообразования; 4. зольник; 5. первичный

воздух; 6. реактор; 7. колосниковая решетка; 8. труба горения; 9. котел;

10. камера возгорания; 11. вторичный воздух

67.

Общий вид теплогенератора1. газогенератор; 2. бункер для топлива; 3. топка теплообменника;

4. теплообменник; 5. вентилятор; 6. гибкая вставка; 7. ограждение;

8. заслонка регулирования тяги; 9. дымосос; 10. пульт управления

68.

Cхема алло-автотермического газификатора1. тело реактора;2. плазменное устройство; 3. короб вторичного воздуха;

4. инжектор; 5. бункер угольной пыли; 6. пылепитатель; 7. смеситель;

8. регулятор расхода воздуха; 9. шибер; 10. регулятор расхода пара;

11. гидрозатвор; 12. шлакоудалитель; 13. гидроочистка

69.

Газификатор получения моторных топлив из газоврастительной биомассы

70.

Принципиальная схема направленийпереработки биомассы

71.

Схема установки для получения жидкого топлива израстительной биомассы

1 - газогенератор;

2 - воздушный компрессор; 3 - адсорбер;

4 - холодильник; 5 — фильтр тонкой очистки; 6 - компрессор; 7 - реактор;

8 - теплообменник; 9 - сепаратор; 10 - приемник жидкого топлива. Линии: биомасса, II - воздух, III - отработанный газ, IV - синтетическое жидкое

топливо

72. Плазмохимическое обезвреживание опасных компонентов ТБО

73. Плазмохимическое обезвреживание – высокотемпературное сжигание с использованием плазмы дугового разряда постоянного тока.

Использование плазмы позволяет:• до минимума сократить минеральные остатки, превращая их в

нейтральную стекловидную массу.

Повышение температуры приводит:

• к высокой степени разложения токсичных веществ;

• снижению количества летучей золы;

• повышению степени дехлорирования газовых выбросов в

атмосферу;

• снижение подвижности солей тяжелых металлов в шлаках.

74. Установки для плазмохимического обезвреживания ТБО

В прикладной плазмохимии применяются генераторынизкотемпературной плазмы – плазмотроны :

• дуговые;

высокочастотные (индукционные и емкостные);

сверхвысокочастотные;

тлеющего разряда;

коронного разряда и др.

Наиболее широкое применение в научных исследованиях и

промышленности нашли электродуговые плазмотроны

постоянного и переменного тока промышленной частоты

75. Плазмохимический метод является одним из наиболее перспективных при обезвреживании опасных компонентов ТБО и обладает рядом

преимуществ перед огневыми:Возможность достижения в плазмохимическом реакторе очень

высоких температур позволяет сократить время

обезвреживания.

Удобство регулирования температурного режима в широких

пределах дает возможность использовать для

обезвреживания широкого класса веществ.

Отсутствие разбавления продуктов сгорания топочными газами

снижает нагрузку на систему газоочистки и

уменьшает как габариты системы, так и абсолютный

выброс вредных веществ в атмосферу.

Использование в качестве реагентов различных газов способствует

эффективному уничтожению широкого спектра

отходов (галоген-, фосфор-, серосодержащих) и даже негорючих

соединений, в том числе хладонов.

Малые объемы технологического оборудования существенно

сокращают затраты на создание плазмохимических

установок.

76. Схема устройства газогенератора

77. Схема реактора для сухого пиролиза твердых отходов.

1 – кирпичная шахта;2 – металлическая реторта;

3 – газовые горелки;

4- узел гашения и удаления

Твердого осадка

78.

Схема устройства генератора79.

Схема реактора для сухого пиролиза твердых отходов:1 – кирпичная шахта; 2 – металлическая реторта; 3 – газовые горелки;

4- узел гашения и удаления твердого осадка

80. Сушка

81. Сушка: определение, применение, сущность

• Сушкой называется процесс удаления влаги извеществ (обычно твердых тел) путем ее испарения и

отвода образующихся паров.

• Процесс применяется с целью обеспечения высоких

физико-механических характеристик получаемых

продуктов, или на промежуточных стадиях, если

удаление

растворителя

необходимо

по

технологическим соображениям.

• По физической сущности сушка является процессом

совместного тепломассопереноса и сводится к

перераспределению и перемещению влаги под

воздействием теплоты из глубины высушиваемого

материала к его поверхности и последующему ее

испарению.

82. Свойства высушиваемого материала

Влагоемкость высушиваемых материалов, а, следовательно,

условия сушки, ее интенсивность и полнота зависят от природы

высушиваемого вещества, которая определяет вид связи влаги с

продуктом.

Виды

связи

влаги

с

материалом

можно

классифицировать по величине энергии этой связи.

К первой группе отнесены материалы с критическим диаметром

пор более 100 нм. Продолжительность сушки материалов невелика

(например, во взвешенном слое 0,5-3 с).

Во вторую группу входят материалы с критическим диаметром

пор от 100 до 6 нм. Продолжительность сушки материалов

значительно больше первой (во взвешенном состоянии – до 30 с).

К третьей группе отнесены материалы с критическим диаметром

пор от 6 до 2 нм. Продолжительность сушки таких материалов

составляет минуты и даже десятки минут.

Материалы четвертой группы, критический диаметр пор

которых менее 2 нм, характеризуются очень низкой скоростью

сушки, при этом продолжительность сушки исчисляется часами.

83. Классификация сушилок (l)

По следующим принципам:• по способу организации процесса (периодические и

непрерывные);

• по

направлению

движения

теплоносителя

относительно

материала

(прямоточные,

противоточные, с перекрестным током);

• по величине давления в рабочем пространстве

(атмосферные,

вакуумные,

под

избыточным

давлением);

• по виду используемого теплоносителя (воздушные,

на дымовых или инертных газах, на насыщенном или

перегретом паре, на жидких теплоносителях);

• по виду высушиваемого материала;

• по способу подвода теплоты.

84. Классификация сушилок (ll)

По способу подвода теплоты различают:• конвективную

сушку,

проводимую

путем

непосредственного контакта материала и сушильного

агента. Подвод теплоты осуществляется газовой фазой

(воздух или смесь воздуха с продуктами сгорания

топлива), которая в процессе сушки охлаждается с

увеличением своего влагосодержания;

• контактную (кондуктивную) сушку, которая реализуется

путем передачи теплоты от теплоносителя к материалу

через разделяющую их стенку;

• радиационную сушку – путем передачи теплоты

инфракрасным излучением;

• сублимационную сушку, при которой влага удаляется из

материала в замороженном состоянии (обычно в

вакууме);

• диэлектрическую

сушку,

при

которой

материал

высушивается в поле токов высокой частоты.

85. Конвективные сушилки

С неподвижнымили движущимся

слоем материала

•Камерные

•Туннельные

•Петлевые

•Ленточные

С перемешиванием слоя

материала

•Барабанные

Со взвешенным

слоем материала

•С кипящим слоем

•Многокамерные

•Распылительные

С пневнотранспортом

материала

•Пневматические

•Аэрофонтанные

86. Сушка Принципиальная схема газовой барабанной сушилки

1 – вентилятор напорный; 2 – топка; 3 – дымовая труба; 4 –барабан сушильный; 5 – дозатор влажного материала; 6 –

труба загрузочная; 7 – устройство для выгрузки готового

продукта; 8 – циклон; 9 – вентилятор хвостовой; 10 –

скруббер; 11 – бак для шлама; 12 – насос циркуляционный;

13 – транспортер

87. Сушка Принципиальная схема воздушной барабанной сушилки

1 – барабан сушильный; 2 – калориферы; 3 – бункер влажногоматериала; 4 – дозатор влажного материала; 5 –

загрузочная камера; 6 – разгрузочная камера; 7 – циклон; 8

– вентилятор хвостовой; 9 – выхлопная труба; 10 – конвейер

готового продукта

88.

Достоинства:1. Интенсивность перемешивания твердой фазы, что

приводит к выравниванию параметров во всем объеме

псевдоожиженного слоя;

2. Высокая производительность;

3. Отсутствие движущихся и вращающихся частей;

4.Простота устройства и возможность автоматизации

процесса.

Недостатки:

1. Возможность слипания и спекания твердых частиц;

2. Необходимость установки мощных

пылеулавливающих устройств на выходе дымовых газов

из слоя;

89. Камерная сушилка

1 - полки для загрузки высушиваемого материала; 2 - калорифер; 3- вентилятор; 4 - заслонка для регулирования расхода свежего

воздуха; 5,6 - заслонки (шиберы) для регулирования расходов

рециркулирующего и отработанного воздуха

90. Камерная сушилка

Достоинство

Простота устройства

Недостатки

1. Периодичность

действия

2. Неравномерность

высушивания

3. Низкая

производительность

4. Затрата ручного труда

91. Туннельная сушилка

1-вагонетки; 2 - вентилятор; 3- калорифер;4 - герметичные двери; 5 - поворотные круги

92. Туннельная сушилка

• ДостоинствоНедостатки

Непрерывное действие

1. Длительная

неравномерная сушка

2. Ручное обслуживание

93. Ленточная сушилка

1-питатель; 2-сушильная камера; 3- ленточныетранспортеры; 4 -ведущие барабаны; 5-калорифер;

6 - вентилятор; 7-ведомые барабаны

94. Ленточная сушилка

Достоинства

1. Непрерывность

процесса

2. Рециркуляция газа

3. Дифференциация

интенсивности и

температуры газового

потока по зонам

4. Большой процент

просушенного

материала

Недостатки

1. Громоздкость

2. Сложность

обслуживания

3. Небольшая

производительность

95. Петлевая сушилка

1-питатель влажного материала; 2-обогреваемые валки для вдавливанияматериала в сетку; 3- бесконечная сетчатая лента; 4 -цепной

конвейер для передвижения петель сетчатой ленты; 5-ударный механизм;

6 - бункер со шнеком

96. Петлевая сушилка

Достоинства

1. Большая скорость и

степень просушки

Недостатки

1. Сложность

конструкции

2. Значительные

эксплуатационные

затраты

97. Барабанная сушилка

1-топка; 2-питатель; 3- бандажи; 4 -барабан; 5- зубчатый венец;б - разгрузочная камера; 7-циклон; 5-вентилятор; 9 – подъемно

лопастная насадка; 10 -опорные ролики; 11-электродвигатель;

12-шестеренчатая передача; 13-окно для подачи вторичного

98. Барабанная сушилка

Достоинства

1. Непрерывное

действие

2. Выбор насадки

3. Равномерное

распределение и

хорошее

перемешивание

материала

4. Исключен перегрев

материала

Недостатки

1. Сложность

конструкции

2. Сложность

обслуживания

99. С кипящим слоем материала

1 - калорифер; 2 - распределительная решетка; З шнековый питатель; 4 - корпус сушилки; 5 -разгрузочное устройство; 6-пиклон; 7-вентилятор100. С кипящим слоем материала

Достоинства

1. При конической форме

корпуса сушилки

улучшается

распределение частиц

по крупности и

уменьшается унос

пыли, что приводит к

равномерному нагреву

2. Возможность

совмещать несколько

процессов(+ обжиг, +

гранулирование, +

классификация)

Недостатки

1. Повышенный расход

электроэнергии

2. Значительное

истирание частиц

(образование пыли)

3. Невысокая

интенсивность

процесса при сушке

тонкодисперсных

продуктов

101. Многокамерная сушилка

1-распределительнаярешетка;

2 -корпус;

3 -переточная труба;

4 -затворы;

5- змеевики

102. Многокамерная сушилка

Достоинства

1. Регулирование

температурного

режима

2. Возможность

совмещения нагрева и

охлаждения

Недостатки

1. Сложность

конструкции

2. Сложность

эксплуатации

3. Большие затраты

сушильного агента и

электроэнергии

4. Сложность

автоматизации

103. Распылительная сушилка

1- вентилятор; 2 - калорифер; 3 - камера сушилки; 4 - диск;5 - циклон; 6 - рукавный фильтр; 7 - шнек для выгрузки

высушенного материала

104. Распылительная сушилка

Достоинства

1. Быстрая сушка

2. Продукт получается

равномерного

мелкодисперсного

состава и сыпучим

3. Возможность

смешения нескольких

компонентов

Недостатки

1. Только жидкие или

пастообразные отходы

2. Большие габаритные

размеры

3. Повышенный расход

энергии

105. Пневматическая Аэрофонтанная

1-вентилятор; 2-калорифер; 3-шнековыйпитатель; 4-труба-сушилка; 5 гравитационная

камера для предварительного отделения

высушиваемого материала от

отработанного воздуха; 6-циклон

1-вентилятор; 2-калорифер; 3-шнековый

питатель; 4-камера (рюмка);

5-циклон

106.

Пневматическая

1. Требуется очистка

отработанных газов от

пыли

2. Расход энергии

значителен

3. Область применения

ограничена

Аэрофонтанная

1. Высокая

эффективность

2. Короткое время

контакта

3. Возможность

применения

высокотемпературных

газов

107. Контактные сушилки

• Вакуум-сушильные шкафы• Вальцовые сушилки

• Гребковые вакуум-сушилки

108. Вакуум-сушильный шкаф

1- корпус (камера); 2 - противни с высушиваемым материалом;3- обогреваемые паром полки; 4 - конденсатор; 5 – вакуумный

насос

109. Вакуум-сушильный шкаф

Достоинство

1. Пригоден для сушки

малотоннажных

легковоспламеняющих

ся, взрывоопасных и

выделяющих опасные

или ценные пары

продуктов

Недостатки

1. Периодическое

действие

2. Ручная загрузка и

выгрузка

3. Малоэффективен и

малопроизводителен

110. Вальцовая сушилка

а - одновальцовая; б - двухвальцовая; в – схема обогрева вальцов1- вальцы; 2 – корыто; 3 – ножи; 4 - слой материала

111. Вальцовая сушилка

Достоинства

1. Предназначены для

жидких и

пастообразных

продуктов

2. Эффективная сушка в

тонком слое веществ,

не выдерживающих

воздействия высоких

температур

Недостаток

1. Требуется досушка

112. Гребковая вакуум-сушилка

1 – корпус; 2 – паровая рубашка; 3 – мешалка сгребками; 4 – загрузочный люк; 5 – штуцер для

отсоса воздуха и паров влаги; 6 – разгрузочный люк;

7 – переваливающиеся валки

113. Гребковая вакуум-сушилка

Достоинство

1. Пригодна для сушки

чувствительных к

высоким

температурам, а также

токсичных и

взрывоопасных

веществ

Недостатки

1. Сложность

конструкции

2. Высокая стоимость

114. Радиационная сушка Ламповая радиационная сушилка

1- бункер;2- наклонный вибро

транспортер;

3- корпус;

4- вибраторы;

5- лампы

115. Терморадиационные сушилки

Достоинства

1. Компактны и

эффективны

Недостатки

1. Пригодны для сушки

только тонколистовых

материалов

2. Большой расход

энергии

3. Область применения

ограничена

116. Диэлектрическая (высокочастотная) сушка

Высокочастотная диэлектрическая сушилка1 – пластины конденсаторов; 2 - транспортер

117. Диэлектрическая сушилка

Достоинства

1. Пригоден для сушки

толстослойных

материалов

2. Позволяет

регулировать скорость

сушки

3. Возможность

избирательно

нагревать конкретную

составляющую

материала

Недостатки

1. Большой удельный

расход энергии

2. Сложное и дорогое

оборудование

118. Сублимационная (молекулярная) сушка

Сублимационная сушилка1- сушильная камера (сублиматор); 2 - пустотелая плита; 3 противень с высушиваемым материалом; 4 - конденсаторвымораживатель

119. Сублимационная сушка

Достоинство

1. Применяется для

сушки материалов, к

которым предъявляют

высокие требования в

отношении

неизменности свойств

при длительном

хранении

Недостатки

1. Высокие требования к

обслуживанию

процесса

2. Ограниченность

применения

120. Сушильные камеры

• аэродинамические сушильные камеры• реверсивные аэродинамические

сушильные камеры

• сушильные камеры, работающие на

отходах древесины

• сушильные камеры с водяными

регистрами, работающие на отходах

древесины

Промышленность

Промышленность