Похожие презентации:

Углеродные волокна

1.

УГЛЕРОДНЫЕ ВОЛОКНАОсновные виды углеродных волокон:

1. на основе полиакрилонетрила (ПАН волокна),

2. на основе пеков,

3. на основе гидратцеллюлозы (вискозные волокна).

Свойства волокон зависят от

• исходных материалов

• параметров технологических процессов производства

2.

3.

4.

5.

6.

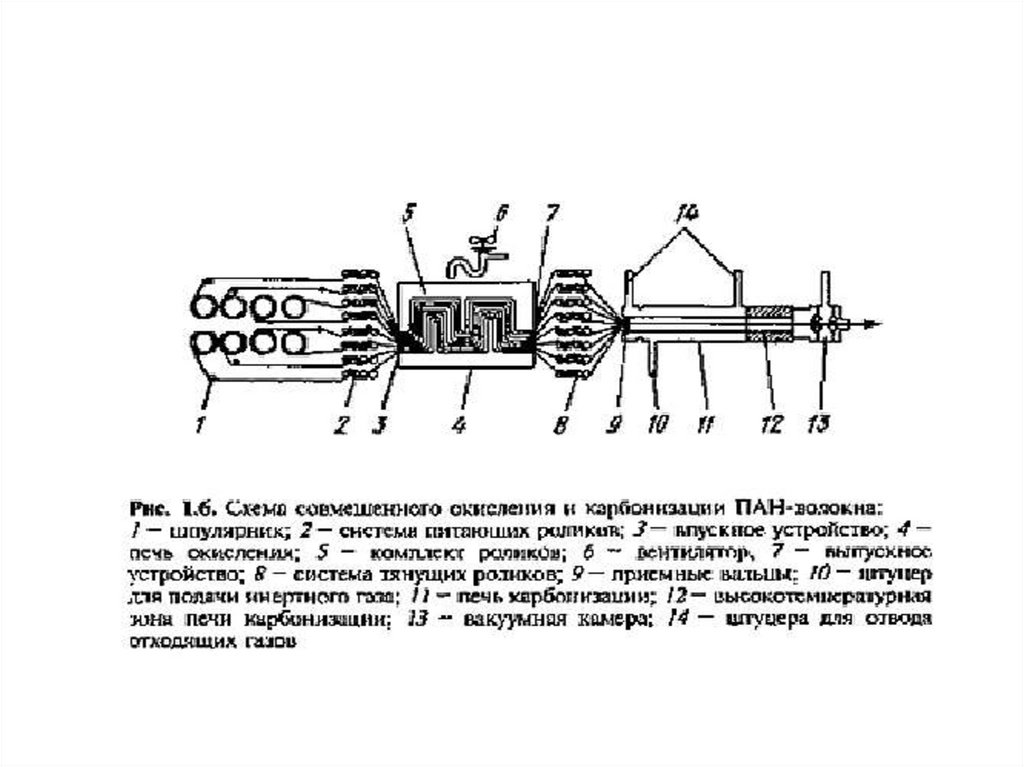

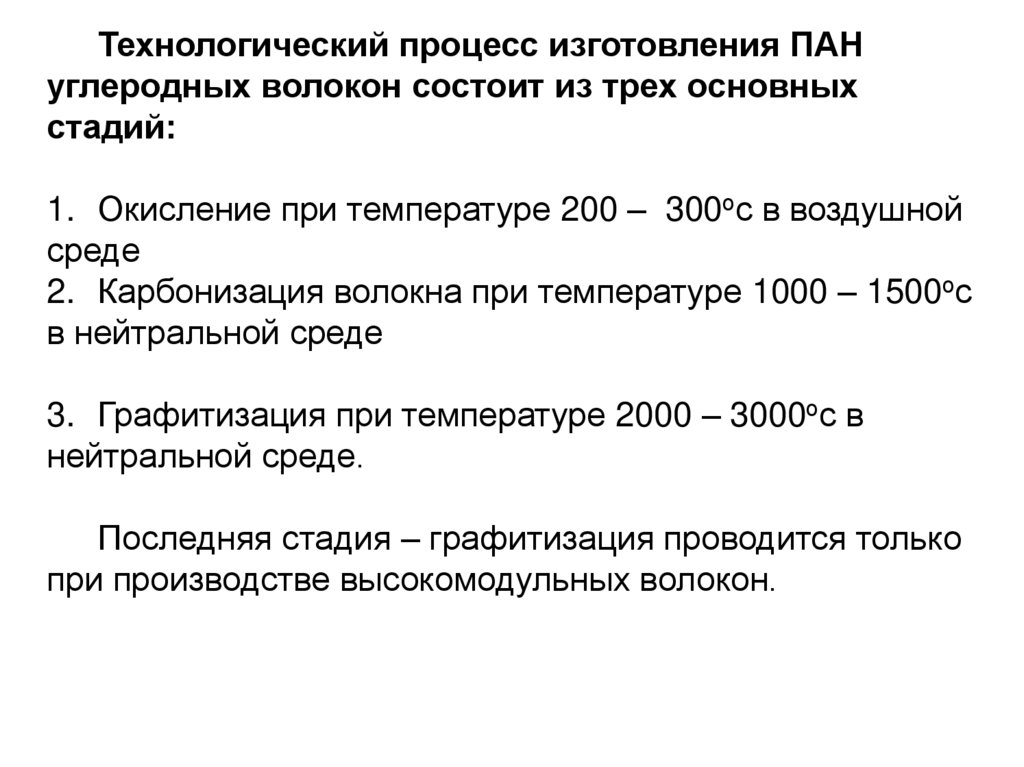

Технологический процесс изготовления ПАНуглеродных волокон состоит из трех основных

стадий:

1. Окисление при температуре 200 – 300ос в воздушной

среде

2. Карбонизация волокна при температуре 1000 – 1500ос

в нейтральной среде

3. Графитизация при температуре 2000 – 3000ос в

нейтральной среде.

Последняя стадия – графитизация проводится только

при производстве высокомодульных волокон.

7.

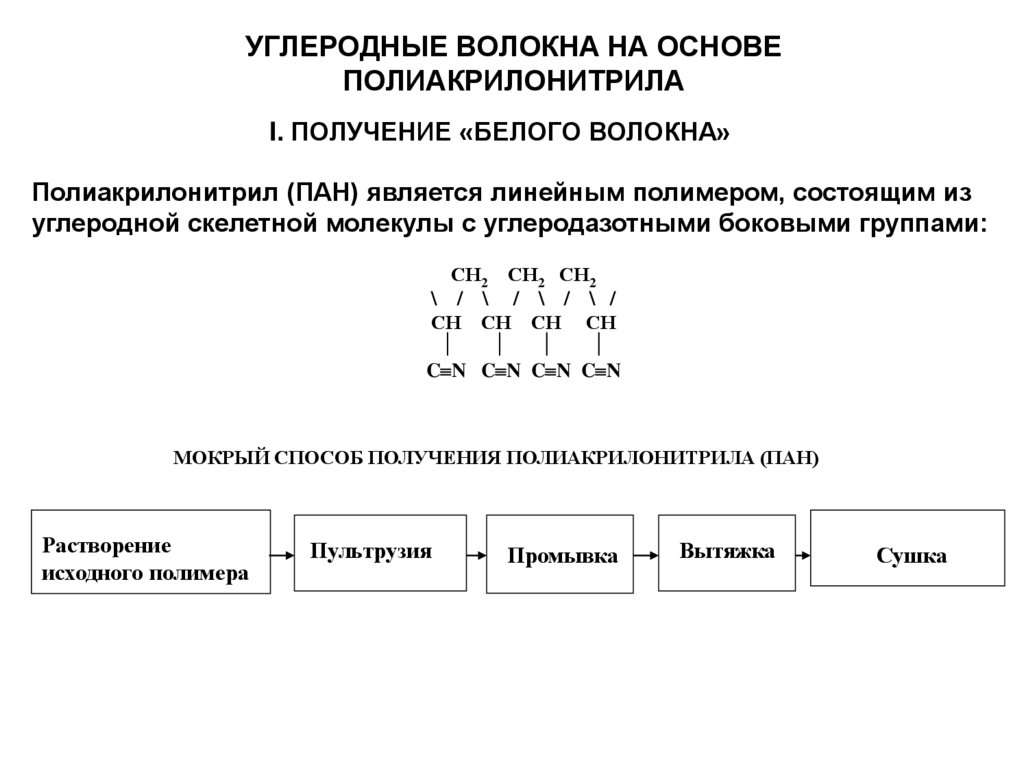

УГЛЕРОДНЫЕ ВОЛОКНА НА ОСНОВЕПОЛИАКРИЛОНИТРИЛА

I. ПОЛУЧЕНИЕ «БЕЛОГО ВОЛОКНА»

Полиакрилонитрил (ПАН) является линейным полимером, состоящим из

углеродной скелетной молекулы с углеродазотными боковыми группами:

СН2 СН2 СН2

\ / \ / \ / \ /

СН СН СН СН

C N C N C N C N

МОКРЫЙ СПОСОБ ПОЛУЧЕНИЯ ПОЛИАКРИЛОНИТРИЛА (ПАН)

Растворение

исходного полимера

Пультрузия

Промывка

Вытяжка

Сушка

8.

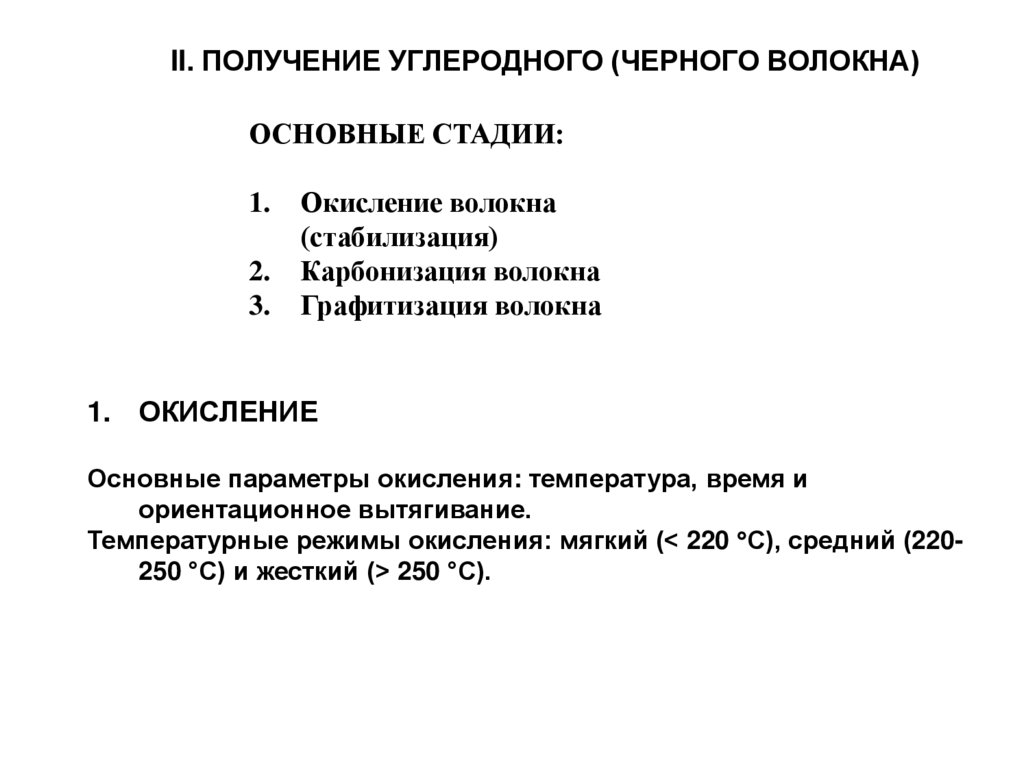

II. ПОЛУЧЕНИЕ УГЛЕРОДНОГО (ЧЕРНОГО ВОЛОКНА)ОСНОВНЫЕ СТАДИИ:

1.

2.

3.

Окисление волокна

(стабилизация)

Карбонизация волокна

Графитизация волокна

1. ОКИСЛЕНИЕ

Основные параметры окисления: температура, время и

ориентационное вытягивание.

Температурные режимы окисления: мягкий (< 220 С), средний (220250 °С) и жесткий (> 250 °С).

9.

О/

О

/

\

О

/ \

С

\ / \ / \ / \ /

CH CH CH CH

С

С

С

С

/ \\ / \\ / \\ / \\

а)

\

О

/ \

С

С

N

N

N

О

О

О

C

C

C

\ / \ / \ / \ /

CH CH CH CH

С

С

С

С

/ \\ / \\ / \\ / \\

б)

N

N

N

CH2 CH2 CH2

\ / \ / \ / \ /

CH CH CH CH

С

С

С

С

/ \\ / \\ / \\ / \\

в)

N

N

N

При окислении ПАН-волокна на

воздухе:

•происходит реакция

циклизации,

•взаимодействие между

полимером и кислородом среды.

При этом могут существовать

три независимые структуры

окисленного ПАН-волокна: а), б)

и в).

10.

В процессе окисления происходит усадка волокна - 20-40 %и

дезориентация его структурных элементов.

Нарушение ориентации во время окисления отрицательно

сказывается на образовании структуры углеродного волокна

при карбонизации, в результате происходит снижение его

прочности.

Что бы избежать потери прочности в процессе

температурной обработки волокна применяют вытяжку.

На стадии окисления происходит основная потеря массы

волокна. Летучими продуктами термического распада являются

NH3, HCN, N2, СО2, СО, Н2О, СН4.

11.

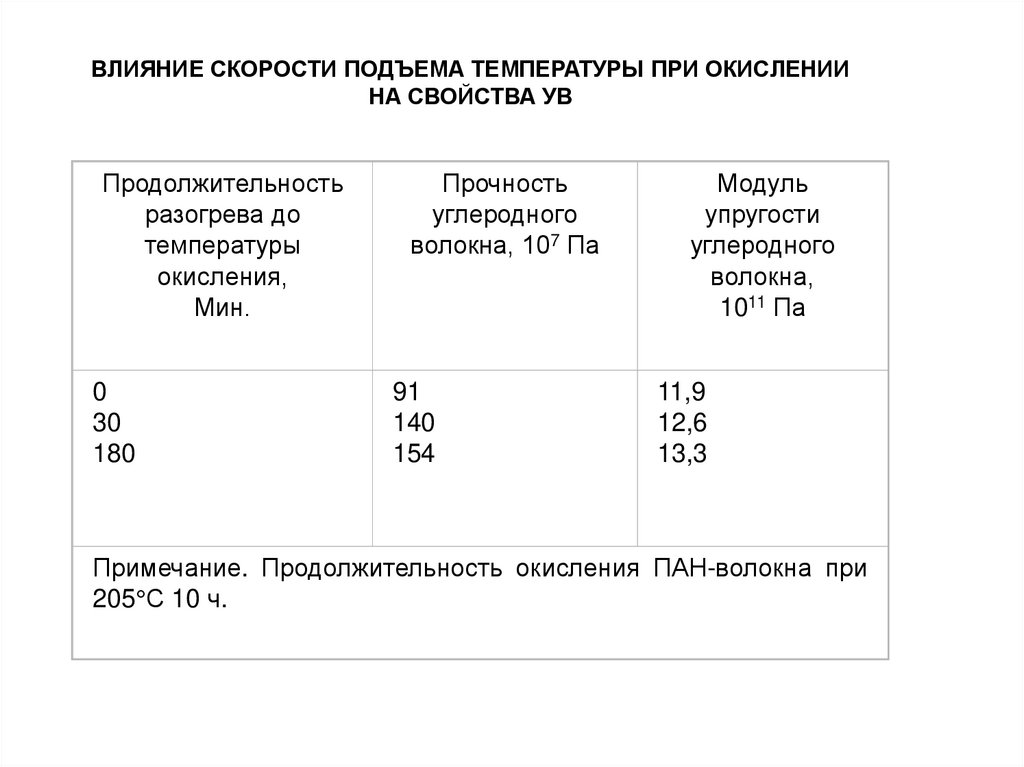

ВЛИЯНИЕ СКОРОСТИ ПОДЪЕМА ТЕМПЕРАТУРЫ ПРИ ОКИСЛЕНИИНА СВОЙСТВА УВ

Продолжительность

разогрева до

температуры

окисления,

Мин.

0

30

180

Прочность

углеродного

волокна, 107 Па

91

140

154

Модуль

упругости

углеродного

волокна,

1011 Па

11,9

12,6

13,3

Примечание. Продолжительность окисления ПАН-волокна при

205 С 10 ч.

12.

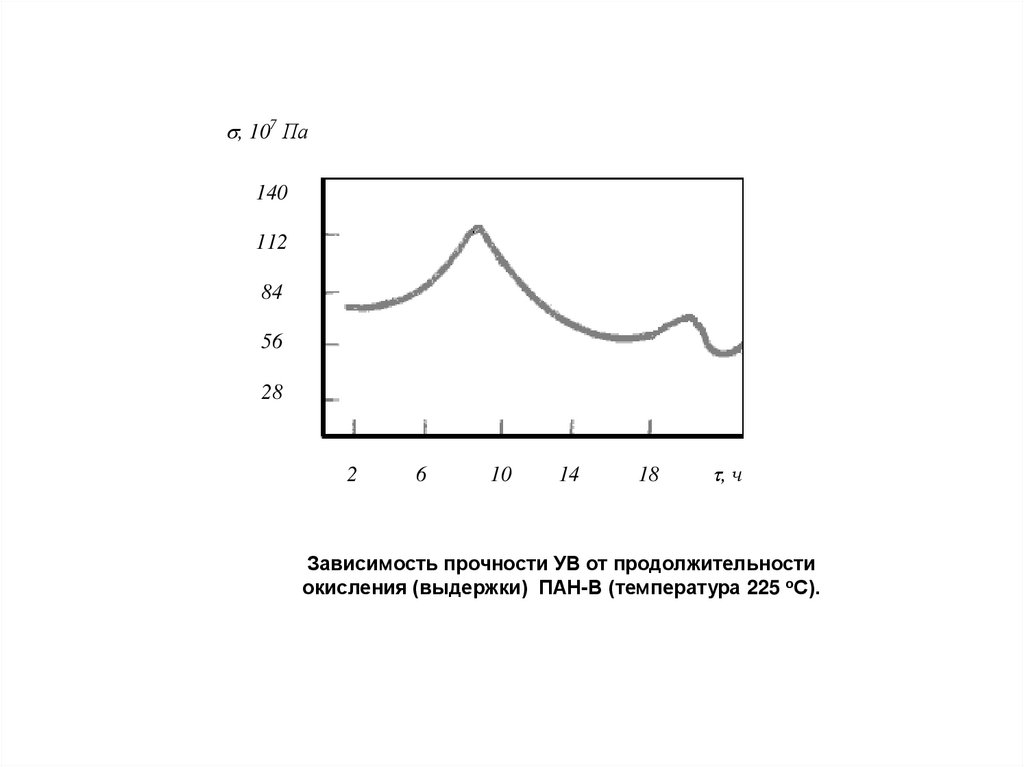

, 107 Па140

112

84

56

28

2

6

10

14

18

, ч

Зависимость прочности УВ от продолжительности

окисления (выдержки) ПАН-В (температура 225 оС).

13.

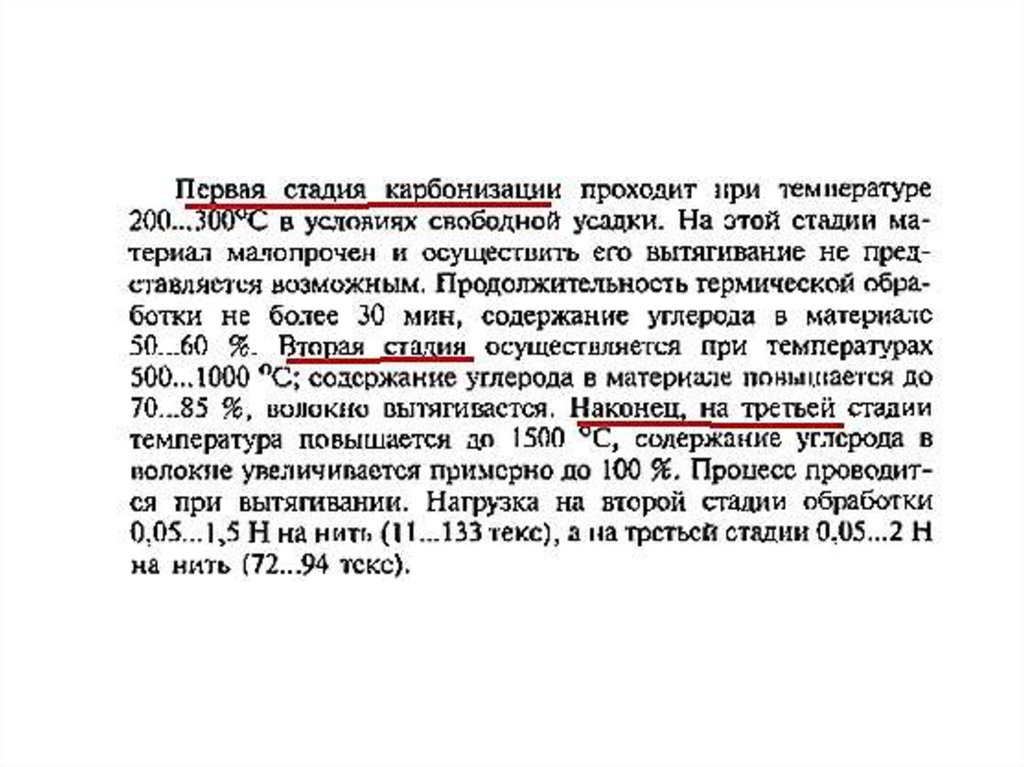

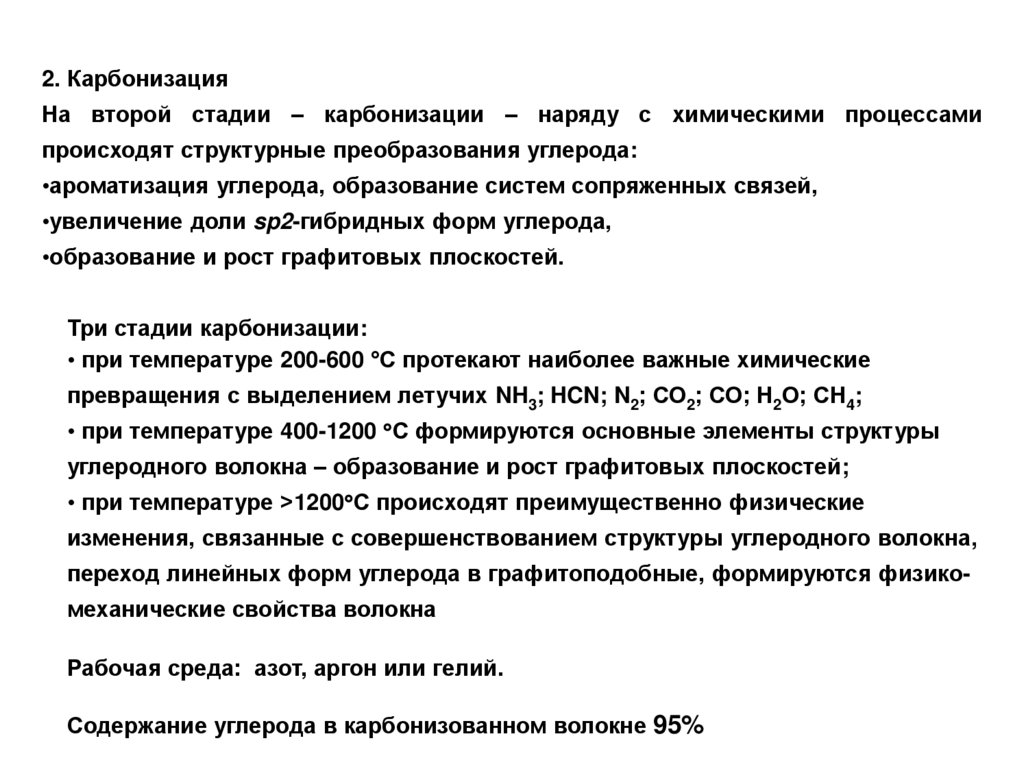

2. КарбонизацияНа второй стадии – карбонизации – наряду с химическими процессами

происходят структурные преобразования углерода:

•ароматизация углерода, образование систем сопряженных связей,

•увеличение доли sp2-гибридных форм углерода,

•образование и рост графитовых плоскостей.

Три стадии карбонизации:

• при температуре 200-600 °С протекают наиболее важные химические

превращения с выделением летучих NH3; HCN; N2; СО2; СО; Н2О; СН4;

• при температуре 400-1200 С формируются основные элементы структуры

углеродного волокна – образование и рост графитовых плоскостей;

• при температуре >1200 С происходят преимущественно физические

изменения, связанные с совершенствованием структуры углеродного волокна,

переход линейных форм углерода в графитоподобные, формируются физикомеханические свойства волокна

Рабочая среда: азот, аргон или гелий.

Содержание углерода в карбонизованном волокне 95%

14.

РОЛЬ ТЕМПЕРАТУРЫ В ПРОЦЕССЕ ПОЛУЧЕНИЯ УГЛЕРОДНЫХВОЛОКОН

Температура влияет на структуру углеродного волокна и как следствие

на его механические и теплофизические свойства.

Плотность, модуль упругости и коэффициент теплопроводности

возрастают с увеличением температуры обработки.

Содержание углерода в графитированном волокне более 99 %, в

карбонизованном не более 95 %.

15.

3. ГрафитизацияНа

стадии

графитизации

продолжается

увеличение

доли

sp2-

гибридных форм и уменьшение других гибридных форм, переход

линейных форм углерода в графитоподобные.

Результатом

базисных

этих

лент,

превращений

турбостратных

являются

увеличение

кристаллов,

совершенствование

фибрилл и изменение физико-механических свойств волокна.

Графитизация волокна производится при

температуре 1800-3000°С.

Рабочая среда: азот, аргон

Содержание углерода в графитизированном

волокне > 99 %,

размеров

16.

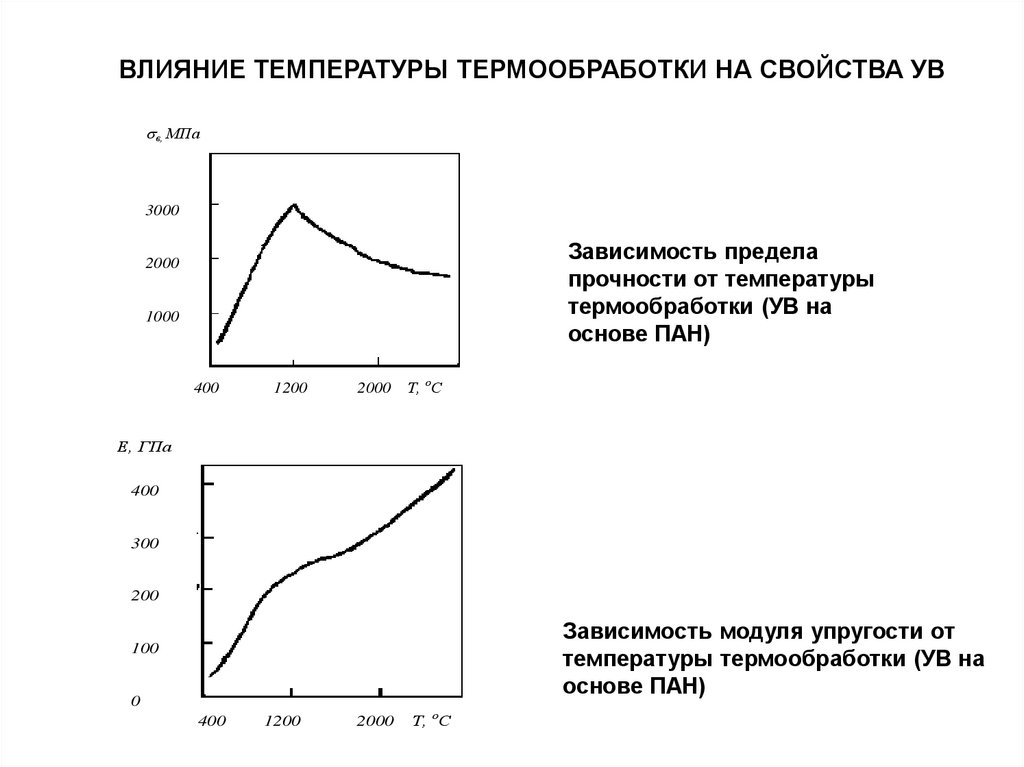

ВЛИЯНИЕ ТЕМПЕРАТУРЫ ТЕРМООБРАБОТКИ НА СВОЙСТВА УВв, МПа

3000

Зависимость предела

прочности от температуры

термообработки (УВ на

основе ПАН)

2000

1000

400

1200

2000

Т, оС

Е, ГПа

400

300

200

Зависимость модуля упругости от

температуры термообработки (УВ на

основе ПАН)

100

0

400

1200

2000

Т, оС

17.

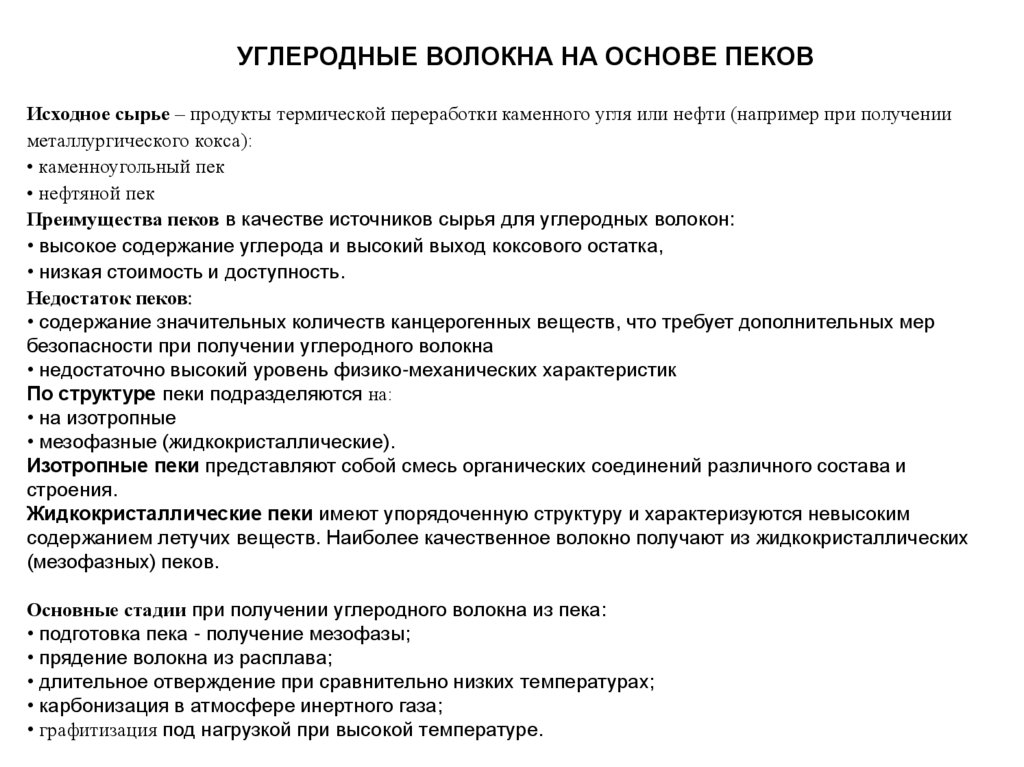

УГЛЕРОДНЫЕ ВОЛОКНА НА ОСНОВЕ ПЕКОВИсходное сырье – продукты термической переработки каменного угля или нефти (например при получении

металлургического кокса):

• каменноугольный пек

• нефтяной пек

Преимущества пеков в качестве источников сырья для углеродных волокон:

• высокое содержание углерода и высокий выход коксового остатка,

• низкая стоимость и доступность.

Недостаток пеков:

• содержание значительных количеств канцерогенных веществ, что требует дополнительных мер

безопасности при получении углеродного волокна

• недостаточно высокий уровень физико-механических характеристик

По структуре пеки подразделяются на:

• на изотропные

• мезофазные (жидкокристаллические).

Изотропные пеки представляют собой смесь органических соединений различного состава и

строения.

Жидкокристаллические пеки имеют упорядоченную структуру и характеризуются невысоким

содержанием летучих веществ. Наиболее качественное волокно получают из жидкокристаллических

(мезофазных) пеков.

Основные стадии при получении углеродного волокна из пека:

• подготовка пека - получение мезофазы;

• прядение волокна из расплава;

• длительное отверждение при сравнительно низких температурах;

• карбонизация в атмосфере инертного газа;

• графитизация под нагрузкой при высокой температуре.

18.

СХЕМА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ПОЛУЧЕНИЯ УВ НА ОСНОВЕПАН – ВОЛОКНА И ПЕКА

а

ПАН-

Вытяжка

Карбонизация

Графитация

Термостабилизация

волокно

б

Нефтяной

пек

Прядение

из

расплава

Шпуля

Термостабилизация

Графитация

Карбонизация

Шлихтование эпоксидным

аппретом

Поверхностная

обработка

Схема процесса производства углеродного волокна:

а) из ПАН-волокна;

б) на основе пека.

19.

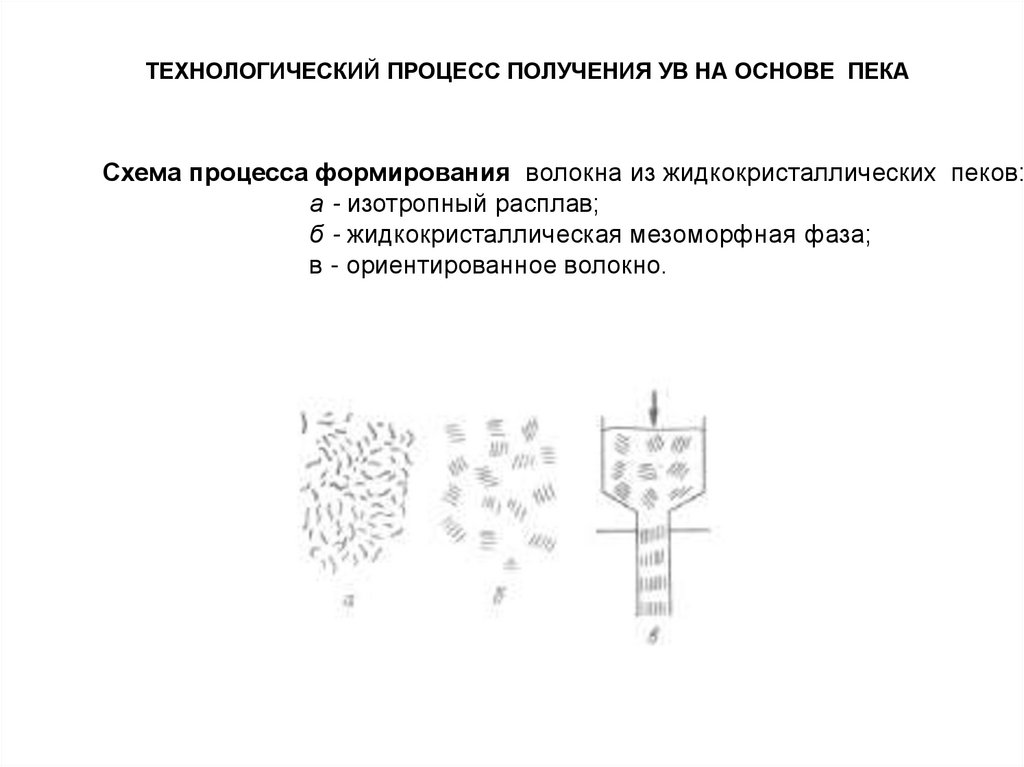

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ПОЛУЧЕНИЯ УВ НА ОСНОВЕ ПЕКАСхема процесса формирования волокна из жидкокристаллических пеков:

а - изотропный расплав;

б - жидкокристаллическая мезоморфная фаза;

в - ориентированное волокно.

20.

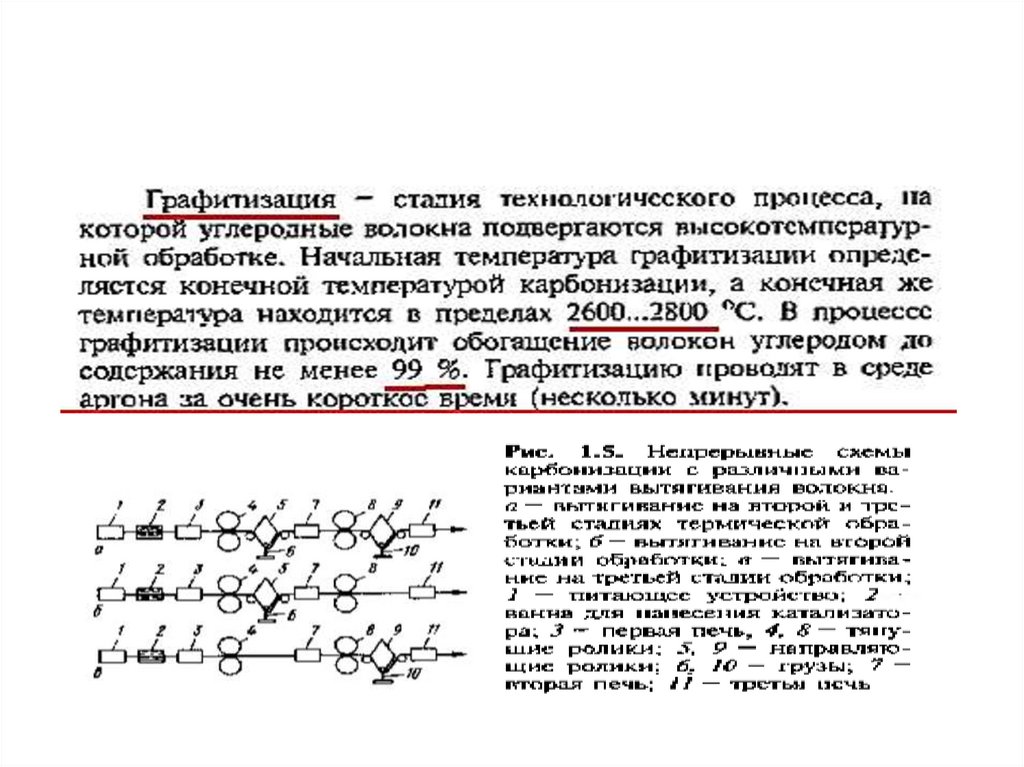

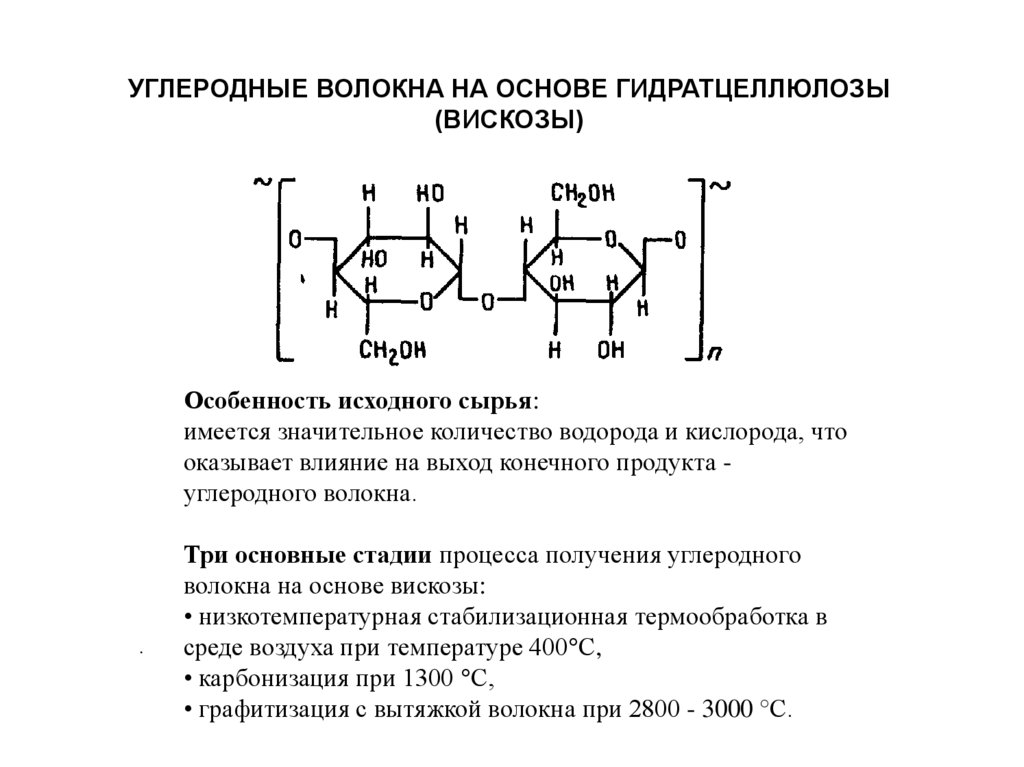

УГЛЕРОДНЫЕ ВОЛОКНА НА ОСНОВЕ ГИДРАТЦЕЛЛЮЛОЗЫ(ВИСКОЗЫ)

Особенность исходного сырья:

имеется значительное количество водорода и кислорода, что

оказывает влияние на выход конечного продукта углеродного волокна.

.

Три основные стадии процесса получения углеродного

волокна на основе вискозы:

• низкотемпературная стабилизационная термообработка в

среде воздуха при температуре 400 С,

• карбонизация при 1300 С,

• графитизация с вытяжкой волокна при 2800 - 3000 °С.

21.

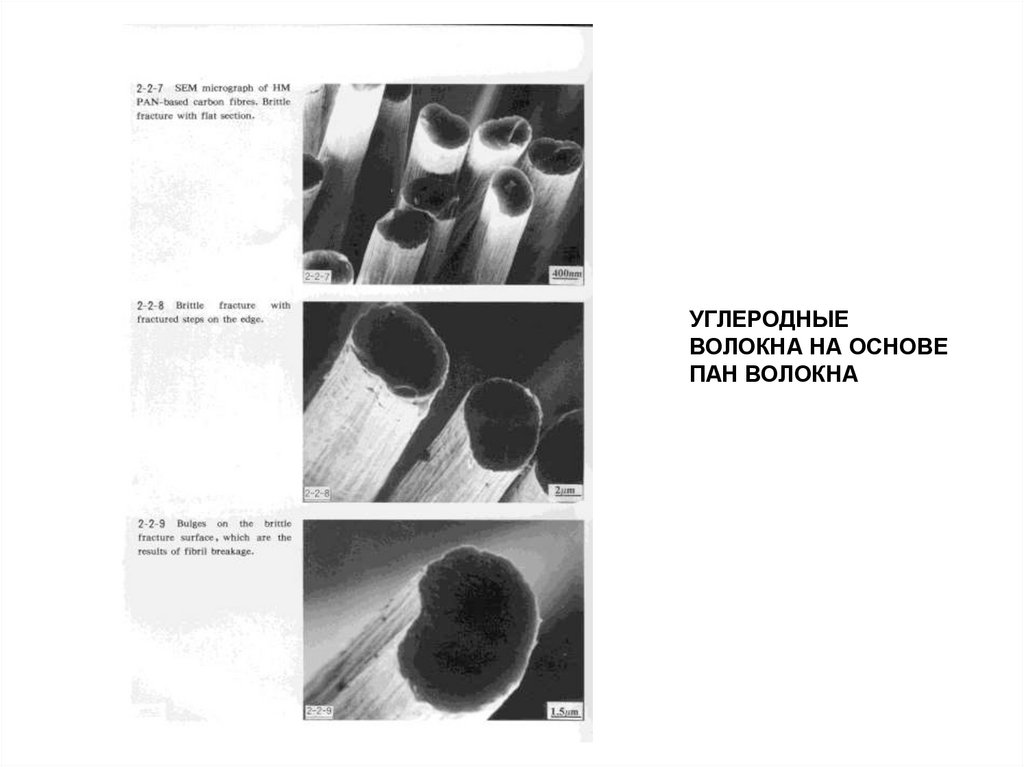

УГЛЕРОДНЫЕВОЛОКНА НА ОСНОВЕ

ПАН ВОЛОКНА

22.

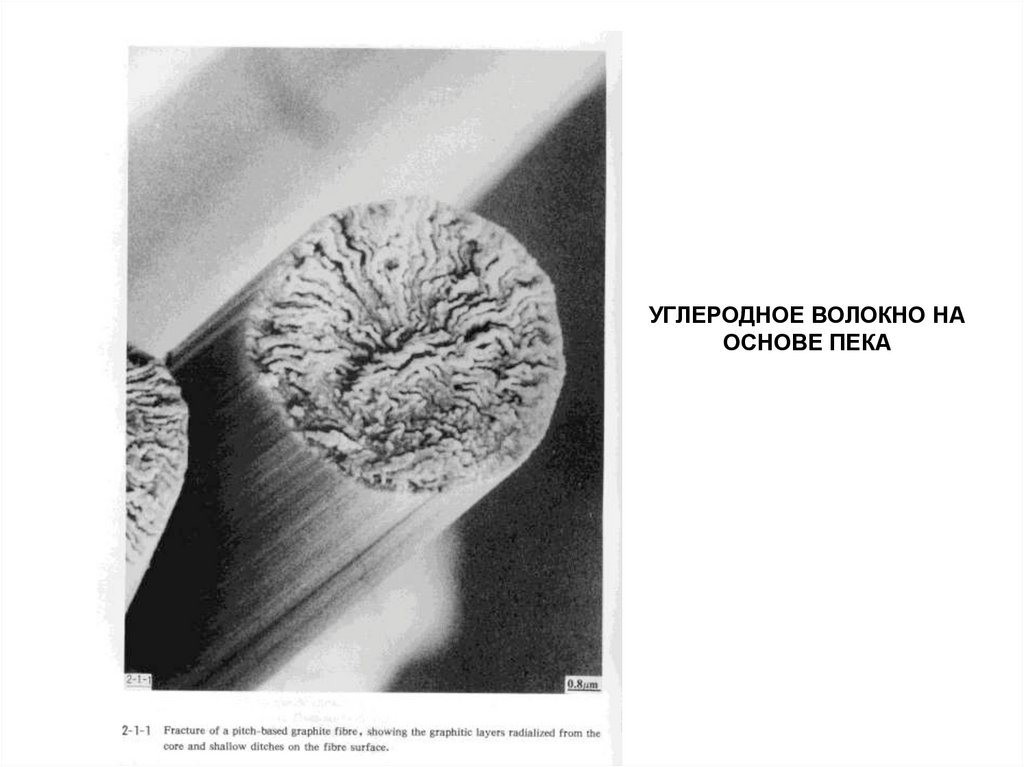

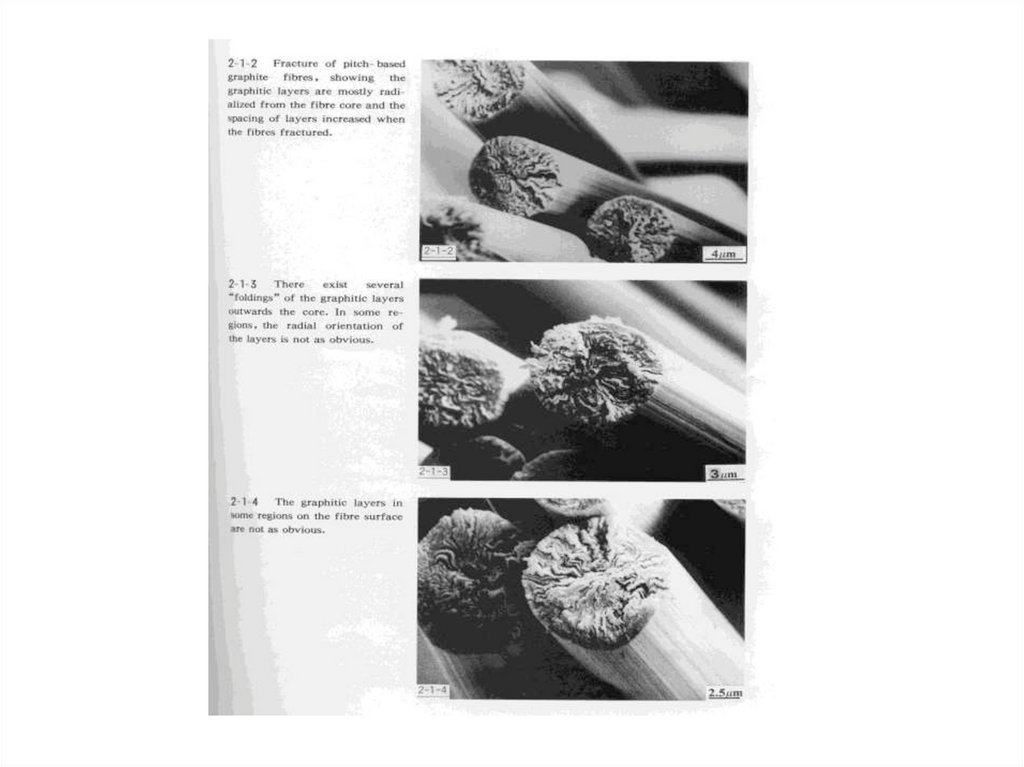

УГЛЕРОДНОЕ ВОЛОКНО НАОСНОВЕ ПЕКА

23.

24.

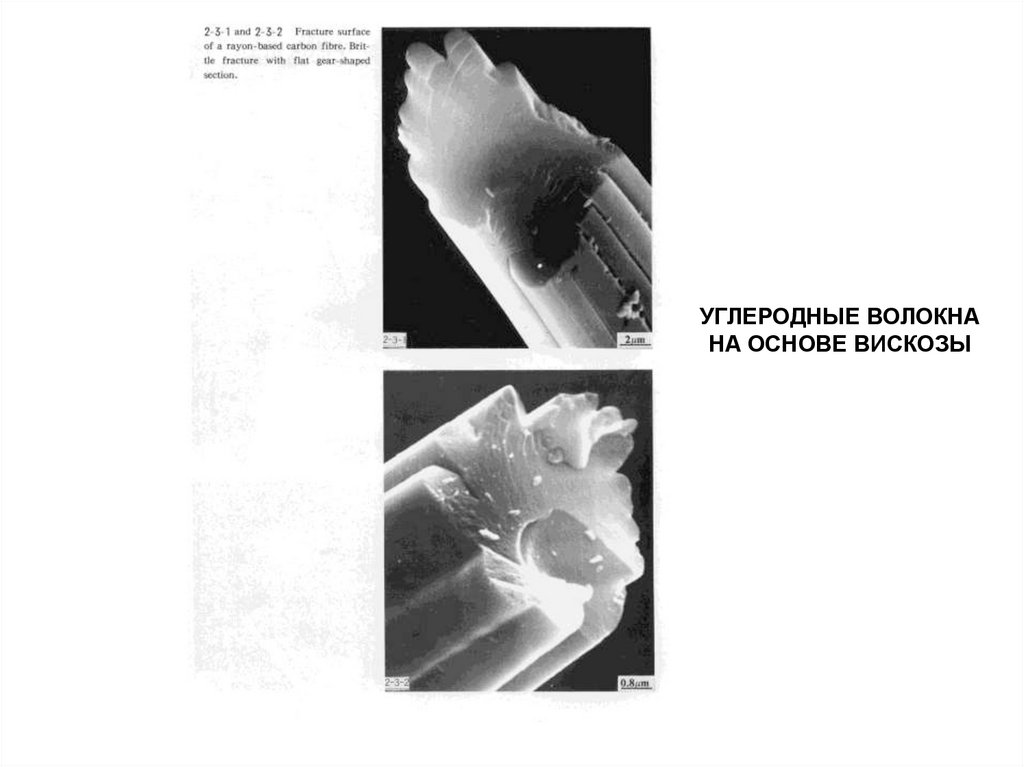

УГЛЕРОДНЫЕ ВОЛОКНАНА ОСНОВЕ ВИСКОЗЫ

25.

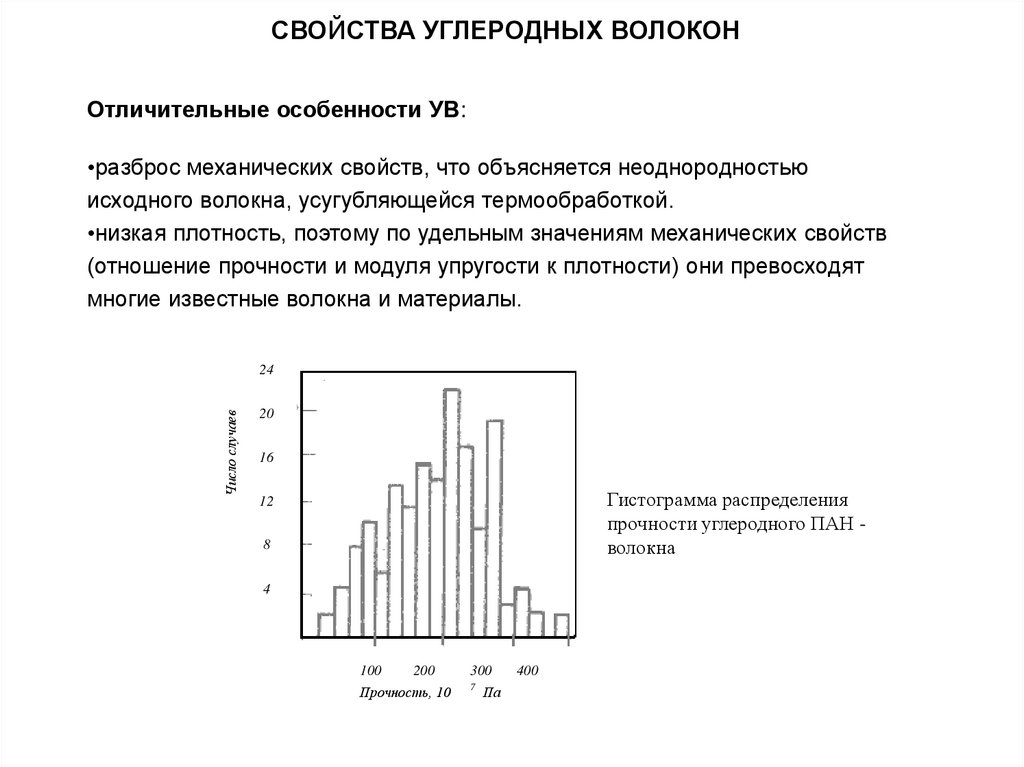

СВОЙСТВА УГЛЕРОДНЫХ ВОЛОКОНОтличительные особенности УВ:

•разброс механических свойств, что объясняется неоднородностью

исходного волокна, усугубляющейся термообработкой.

•низкая плотность, поэтому по удельным значениям механических свойств

(отношение прочности и модуля упругости к плотности) они превосходят

многие известные волокна и материалы.

Число случаев

24

20

16

Гистограмма распределения

прочности углеродного ПАН волокна

12

8

4

100

200

Прочность, 10

300

7

Па

400

26.

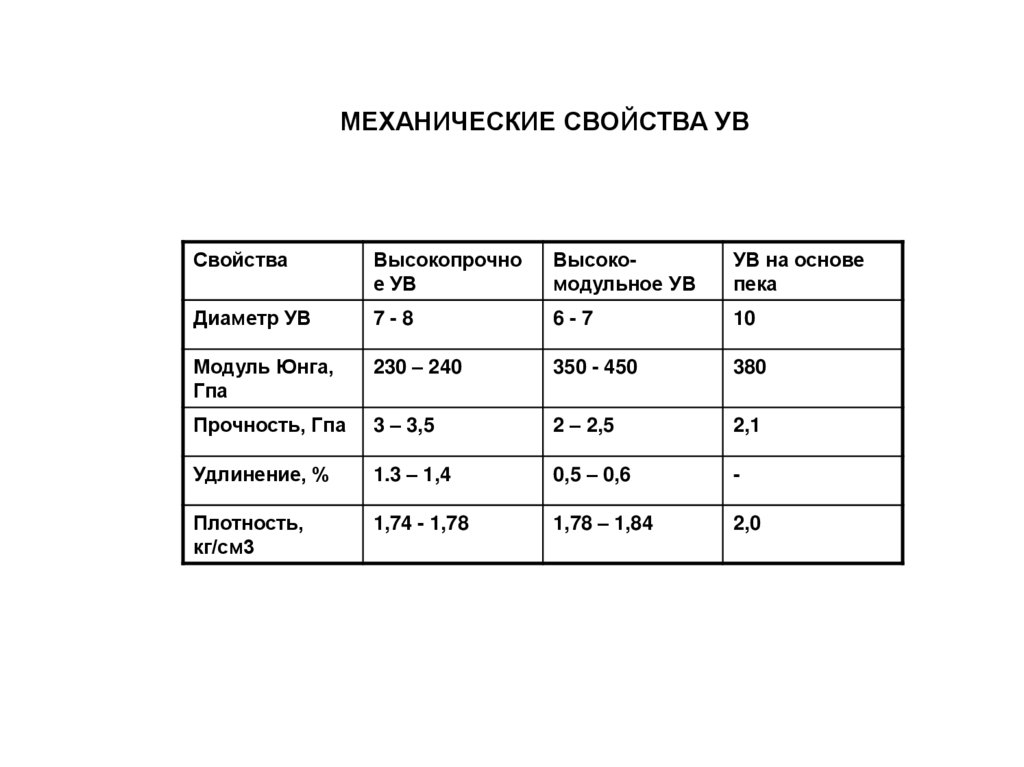

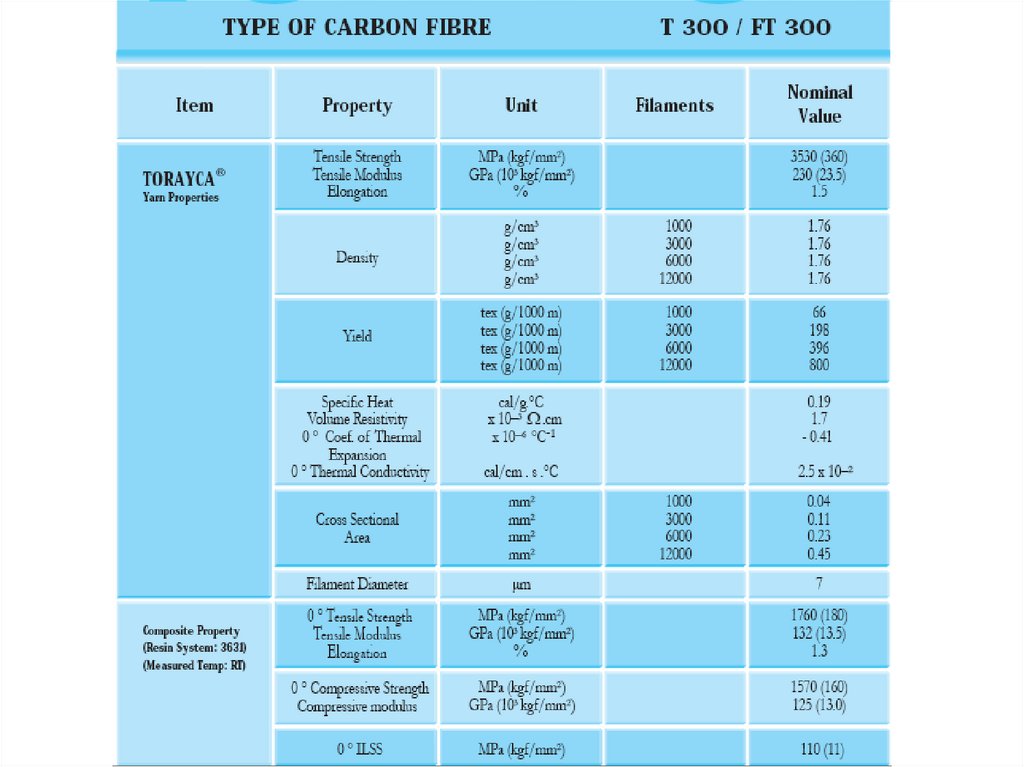

МЕХАНИЧЕСКИЕ СВОЙСТВА УВСвойства

Высокопрочно

е УВ

Высокомодульное УВ

УВ на основе

пека

Диаметр УВ

7-8

6-7

10

Модуль Юнга,

Гпа

230 – 240

350 - 450

380

Прочность, Гпа

3 – 3,5

2 – 2,5

2,1

Удлинение, %

1.3 – 1,4

0,5 – 0,6

-

Плотность,

кг/см3

1,74 - 1,78

1,78 – 1,84

2,0

27.

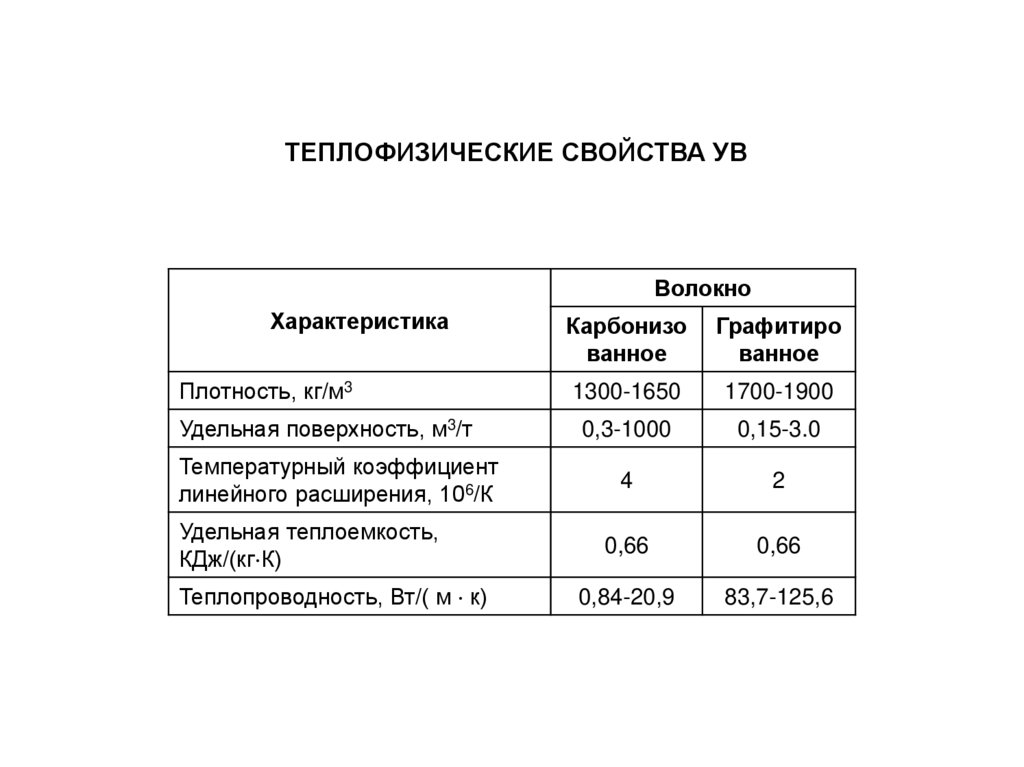

ТЕПЛОФИЗИЧЕСКИЕ СВОЙСТВА УВВолокно

Характеристика

Плотность, кг/м3

Удельная поверхность, м3/т

Температурный коэффициент

линейного расширения, 106/К

Удельная теплоемкость,

КДж/(кг К)

Теплопроводность, Вт/( м к)

Карбонизо

ванное

Графитиро

ванное

1300-1650

1700-1900

0,3-1000

0,15-3.0

4

2

0,66

0,66

0,84-20,9

83,7-125,6

28.

29.

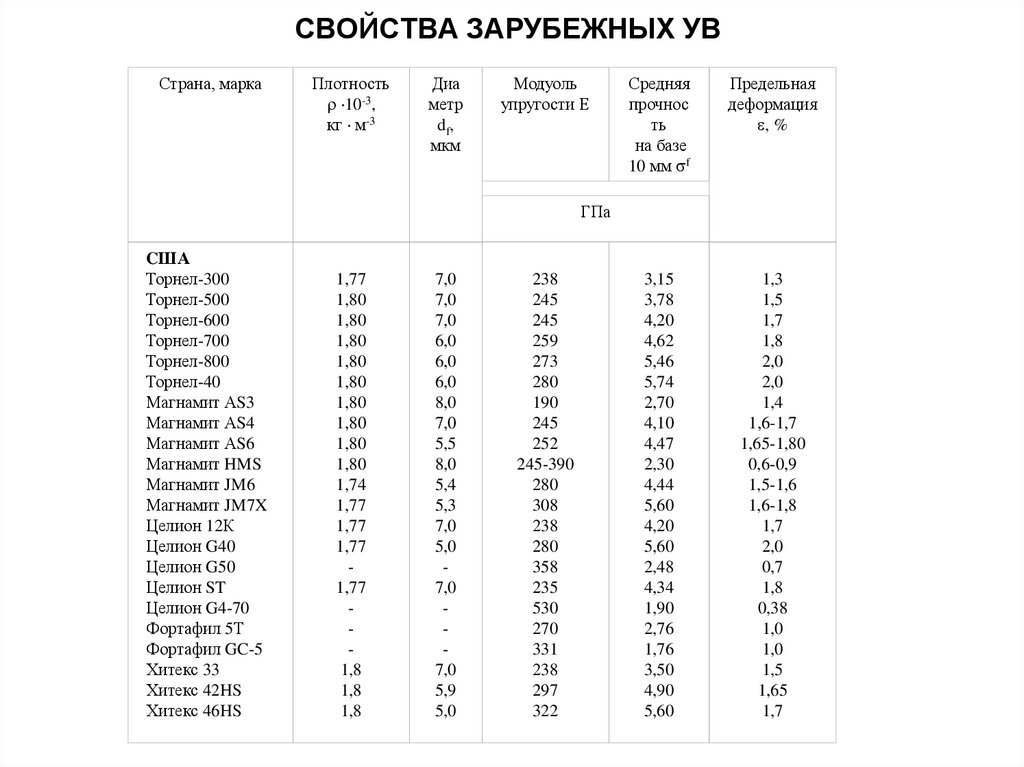

СВОЙСТВА ЗАРУБЕЖНЫХ УВСтрана, марка

Плотность

10-3,

кг м-3

Диа

метр

df,

мкм

Модуоль

упругости Е

Средняя

прочнос

ть

на базе

10 мм f

Предельная

деформация

, %

3,15

3,78

4,20

4,62

5,46

5,74

2,70

4,10

4,47

2,30

4,44

5,60

4,20

5,60

2,48

4,34

1,90

2,76

1,76

3,50

4,90

5,60

1,3

1,5

1,7

1,8

2,0

2,0

1,4

1,6-1,7

1,65-1,80

0,6-0,9

1,5-1,6

1,6-1,8

1,7

2,0

0,7

1,8

0,38

1,0

1,0

1,5

1,65

1,7

ГПа

CША

Торнел-300

Торнел-500

Торнел-600

Торнел-700

Торнел-800

Торнел-40

Магнамит АS3

Магнамит АS4

Магнамит АS6

Магнамит HMS

Магнамит JM6

Магнамит JM7X

Целион 12К

Целион G40

Целион G50

Целион ST

Целион G4-70

Фортафил 5Т

Фортафил GC-5

Хитекс 33

Хитекс 42HS

Хитекс 46HS

1,77

1,80

1,80

1,80

1,80

1,80

1,80

1,80

1,80

1,80

1,74

1,77

1,77

1,77

1,77

1,8

1,8

1,8

7,0

7,0

7,0

6,0

6,0

6,0

8,0

7,0

5,5

8,0

5,4

5,3

7,0

5,0

7,0

7,0

5,9

5,0

238

245

245

259

273

280

190

245

252

245-390

280

308

238

280

358

235

530

270

331

238

297

322

30.

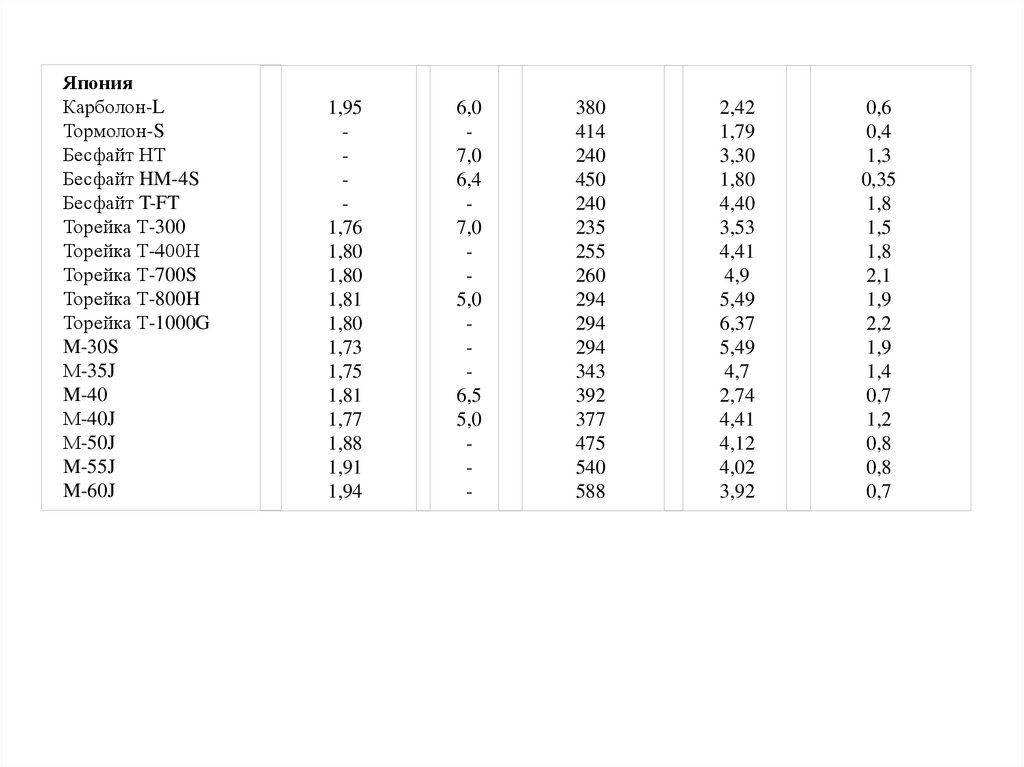

ЯпонияКарболон-L

Тормолон-S

Бесфайт НТ

Бесфайт HM-4S

Бесфайт T-FT

Торейка Т-300

Торейка Т-400Н

Торейка Т-700S

Торейка Т-800H

Торейка Т-1000G

M-30S

М-35J

M-40

М-40J

М-50J

M-55J

M-60J

1,95

1,76

1,80

1,80

1,81

1,80

1,73

1,75

1,81

1,77

1,88

1,91

1,94

6,0

7,0

6,4

7,0

5,0

6,5

5,0

-

380

414

240

450

240

235

255

260

294

294

294

343

392

377

475

540

588

2,42

1,79

3,30

1,80

4,40

3,53

4,41

4,9

5,49

6,37

5,49

4,7

2,74

4,41

4,12

4,02

3,92

0,6

0,4

1,3

0,35

1,8

1,5

1,8

2,1

1,9

2,2

1,9

1,4

0,7

1,2

0,8

0,8

0,7

31.

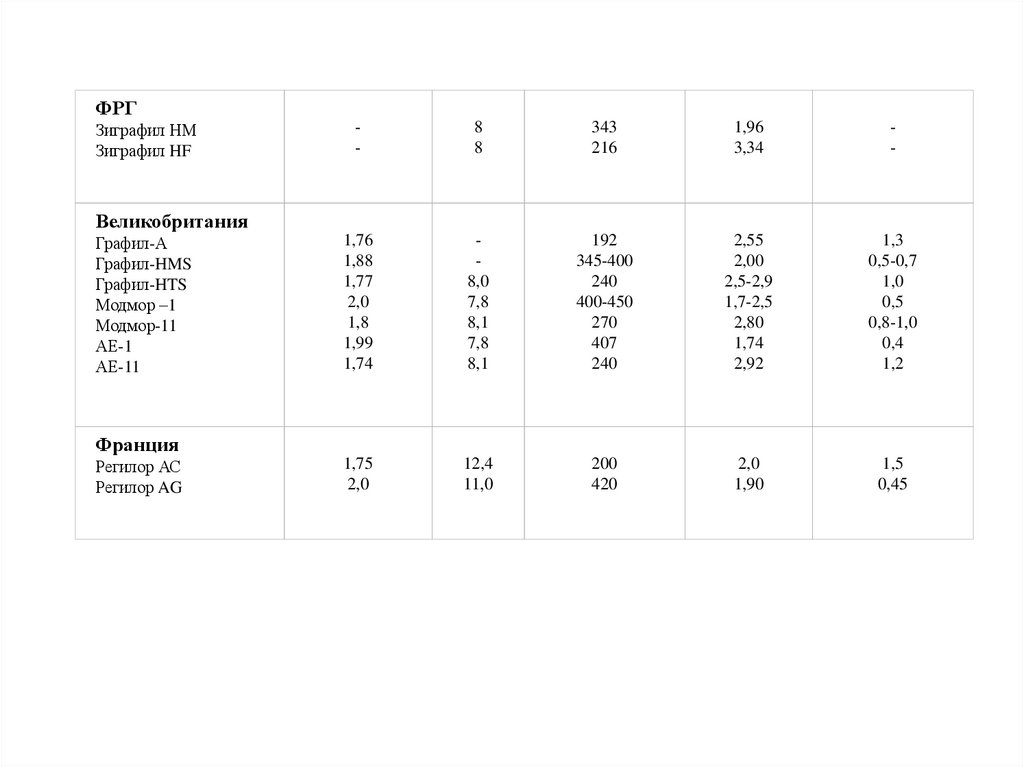

ФРГЗиграфил НМ

Зиграфил HF

-

8

8

343

216

1,96

3,34

-

1,76

1,88

1,77

2,0

1,8

1,99

1,74

8,0

7,8

8,1

7,8

8,1

192

345-400

240

400-450

270

407

240

2,55

2,00

2,5-2,9

1,7-2,5

2,80

1,74

2,92

1,3

0,5-0,7

1,0

0,5

0,8-1,0

0,4

1,2

1,75

2,0

12,4

11,0

200

420

2,0

1,90

1,5

0,45

Великобритания

Графил-А

Графил-HMS

Графил-HTS

Модмор –1

Модмор-11

АЕ-1

АЕ-11

Франция

Регилор АС

Регилор AG

Химия

Химия