Похожие презентации:

Методы исследования процессов переработки полимерных материалов

1. МЕТОДЫ ИССЛЕДОВАНИЯ ПРОЦЕССОВ ПЕРЕРАБОТКИ ПОЛИМЕРНЫХ МАТЕРИАЛОВ

Центр дистанционного обученияМЕТОДЫ ИССЛЕДОВАНИЯ ПРОЦЕССОВ

ПЕРЕРАБОТКИ ПОЛИМЕРНЫХ МАТЕРИАЛОВ

ФИО преподавателя: Ушакова Ольга Борисовна

e-mail: [email protected]

Online-edu.mirea.ru

online.mirea.ru

2. Условия обучения

Центр дистанционного обученияУсловия обучения

• По итогам изучения дисциплины проводится

экзамен

• В течение семестра необходимо выполнить все

задания по календарному плану.

• Для допуска на сессию необходимо выполнить

3 лабораторные работы и защитить отчеты по

ним, выполнить 2 индивидуальных домашних

задания.

2

online.mirea.ru

3. Список литературы

Центр дистанционного обученияСписок литературы

• 1. Практикум по технологии переработки пластмасс. /Под ред.

• В.М. Виноградова и Г.С. Головкина. – М.: Химия, 1988. – 240 с.

• http://lib86.mirea.ru/e-library/fund?sign=%D0%A 547.

• 2. Основы технологии переработки пластмасс. /Под ред. В.Н. Кулезнева и В.К.

Гусева. – М.: МИР, 2006. – 600 с. http://lib86.mirea.ru/e-library/search

• 3. Шембель А.С., Антипина О.М. Сборник задач и проблемных ситуаций по технологии

переработки пластмасс.- Л. : Химия, 1990. – 272 с. http://lib86.mirea.ru/elibrary/fund?sign=%D0%A846.

• б) дополнительная литература:

1. Переработка пластмасс/ Шварц О., Эбелинг Ф.-В., Б. Фурт Дик /под общей ред.

А.Д. Паниматченко. – СПб.: Профессия, 2008. – 320 с. https://library.mirea.ru/mgupi/55888

• 2. Ушакова О.Б. Оценка технологических свойств термореактивных пресс-материалов.

Учебно-методическое пособие. М.:МТУ. 2016. – 38 с.

• https://library.mirea.ru/share/2834

• 6. Филатов В.И., Корсаков В.Д. Технологическая подготовка процессов формования

изделий из пластмасс. – Л.: Политехника, 1991. – 352 с. http://lib86.mirea.ru/e-library/search

3

online.mirea.ru

4.

Центр дистанционного обучения3. Ушакова О.Б. Построение рабочей характеристики одношнекового

экструдера. Учебно-методическое пособие. М.:МТУ. 2016. – 32 с.

https://library.mirea.ru/share/2430

4. Ушакова О.Б. Реологические свойства термопластов. Учебно-методическое

пособие. М.:МТУ. 2016. – 56 с.

https://library.mirea.ru/share/2429

5. Ушакова О.Б. Оценка качества смешения полимерных композиций.

Учебно-методическое пособие. М.: МТУ, 2016. – 44 с.

https://library.mirea.ru/share/2431

4

online.mirea.ru

5. Темы дисциплины

Центр дистанционного обученияТемы дисциплины

Тема 1. Технологический процесс и его виды.

Тема 2. Свойства полимеров, определяющие качество продукции в процессе

переработки.

Тема 3. Основные технологические процессы формования изделий из

полимерных материалов

Тема 4. Стадии технологических процессов переработки полимеров и

используемое оборудование

4.1. Подготовка полимеров и наполнителей к получению композиций,

подготовка пластмасс к переработке.

4.2. Сушка, сушилки для полимерных материалов (назначение, эффективность).

4.3. Дозирование полимерных материалов, дозаторы (применение, точность).

Тема 5. Основные технологические процессы, оборудование и

технологические параметры.

5.1 Прессование (схема основного оборудования и технологические параметры

5 online.mirea.ru

процесса).

6.

Центр дистанционного обучения5.2 Литье под давлением (схема основного оборудования и технологические

параметры процесса).

5.3 Экструзия (схема основного оборудования и технологические параметры

процесса).

Тема 6. Термический анализ полимеров.

6.1 Дифференциально-термический анализ (ДТА).

6.2. Метод дифференциальной сканирующей калориметрии (ДСК).

6.3. Термогравиметрический анализ (ТГА).

6.4 Деривативная термогравиметрия (ДТГ ).

Тема 7. Теплофизические свойства полимеров.

7.1 Методы определения коэффициента теплопроводности полимерных

материалов в зависимости от температуры.

7.2 Методы определения теплофизических характеристик полимерных

материалов в жидкой фазе.

Тема 8. Реологические свойства полимеров, применение данных при

анализе процессов.

8.1 Значение вискозиметрических измерений.

6 online.mirea.ru

7.

Центр дистанционного обучения8.2. Приборы для проведения реологических испытаний.

8.3. Виды кривых течения.

8.4. Разбухание струи расплава при выходе из канала (Баррус-эффект).

8.5. Реологические свойства расплавов полимеров в режиме растяжения.

8.6. Разработка критерия оценки поведения полимеров в процессах

растяжения расплава.

Тема 9. Анализ процесса литья под давлением.

9.1 Определение инжекционной характеристики литьевой машины

(ТПА).

9.2 Анализ работы ТПА на стадии заполнения формы.

Тема 10. Методы нагрева полимерных материалов и их применение в

технологических процессах переработки полимеров.

10.1. Нагрев ИК-излучением.

10.2. Расчет времени нагрева и охлаждения заготовки при пневмовакуумформовании.

10.3 Высокочастотный нагрев диэлектриков.

10.4. Расчет продолжительности охлаждения изделия в форме при литье под

давлением.

7online.mirea.ru

8.

Центр дистанционного обученияТЕМА 1. ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС И ЕГО ВИДЫ

Технологический процесс — это совокупность физико-химических или

физико-механических превращений веществ, изменение значений параметров

тел и материальных сред, целенаправленно проводимых на технологическом

оборудовании или в аппарате (системе взаимосвязанных аппаратов, агрегате,

машине и т. д.).

В зависимости от механизма осуществления все процессы разделяются

на три группы:

- физические – связаны с такими воздействиями на исходное сырье,

которые не приводят к качественному изменению исходного сырья;

- химические – связаны с глубокими, как правило, необратимыми

процессами, которые сопровождаются химическими реакциями;

- биологические – связаны либо с использованием живых микроорганизмов

для получения ценных продуктов, либо с воспроизведением в искусственных

условиях процессов, происходящих в живой клетке.

8

online.mirea.ru

9.

Центр дистанционного обученияФизические процессы разделяются на четыре группы:

механические, гидромеханические, тепловые и массообменные.

Основными механическими процессами являются транспортные, процессы

дробления, измельчения, дозирования, смешения, сортировки, механической

обработки твердых материалов.

Дозирование осуществляется двумя способами: весовое и объемное. Весовые

автоматические дозаторы являются наиболее совершенными.

Смешение – это процесс образования однородных систем из сыпучих

материалов, необходимый для интенсификации химических, тепловых и

массообменных процессов, а также для приготовления растворов, эмульсий,

суспензий, паст или сложных порошков, применяемых во всех химических

производствах.

Основными гидромеханическими процессами, используемыми в технологии,

являются процессы перемещения жидкостей и газов, перемешивания в жидких

средах, отстаивания, фильтрования, центрифугирования, сепарации.

9

online.mirea.ru

10.

Центр дистанционного обученияТепловые процессы связаны с передачей (переносом) тепла от более

нагретых тел менее нагретым.

Существуют три способа передачи теплоты:

- теплопроводность – перенос теплоты вследствие беспорядочного

теплового движения атомов и молекул, непосредственно соприкасающихся друг

с другом;

- конвекция – процесс переноса теплоты за счет естественного или

вынужденного движения (перемешивания) газов или жидкостей с разной

температурой;

-тепловое излучение – процесс распространения электромагнитных

колебаний с различными длинами волн, который возникает вследствие теплового

движения атомов и молекул излучающего тела (инфракрасное излучение).

В реальных условиях теплота передается не одним способом, а

комбинированным путем, который называется теплопередачей.

10online.mirea.ru

11.

Центр дистанционного обученияВсе способы передачи тепла реализуются в следующих тепловых

процессах: «нагревание – охлаждение»; «испарение – конденсация»;

«плавление – кристаллизация»;

Массообменные процессы сопровождаются переходом одного или

нескольких веществ из одной фазы в другую. Основными

разновидностями массообменных процессов являются: абсорбция,

адсорбция, перегонка, ректификация, кристаллизация, сушка и экстракция.

Кристаллизацией называется выделение твердой фазы в виде

кристаллов из растворов или расплавов.

Сушкой называют процесс удаления влаги из твердых, жидких и

газообразных материалов. Влага может быть удалена испарением,

вымораживанием, токами высокой частоты, адсорбцией и т. д. Однако

наиболее распространена сушка испарением за счет подвода теплоты.

11online.mirea.ru

12.

Центр дистанционного обученияХимические технологические процессы в переработке полимерных

материалов: стабилизация полимеров, направленная деструкция полимеров,

механохимические процессы в переработке полимеров, их сущность.

Стабилизация полимеров – применение специфических химических соединений,

предотвращающих или снижающих воздействие тепла, кислорода, излучений,

механических напряжений на химическую структуру полимера.

Направленная деструкция – метод модификации полимеров, обеспечивающий

регулирование молекулярной массы полимеров в процессе переработки.

Механохимические процессы – процессы регулируемого механического

воздействия на полимеры, обеспечивающие значительные изменения всего

комплекса физико-химических свойств полимера — уменьшением молекулярной

массы, появлением новых функциональных групп, изменением растворимости,

возникновением системы пространственных связей и т.д. Наряду с этим механическое

воздействие на системы из нескольких полимеров или полимера и мономеров

позволяет осуществить синтез новых полимеров, блоки привитых сополимеров

(механо-синтез) в результате взаимодействия макрорадикалов различного строения

друг с другом или с мономерами.

Механохимические превращения используются для направленного изменения

свойств полимеров (пластикация каучуков), получения новых полимерных

материалов (ударопрочные полистирол и поливинилхлорид), для восстановления

пространственных структур (регенерация вулканизатов).

12

online.mirea.ru

13.

Центр дистанционного обученияТема 2. СВОЙСТВА ПОЛИМЕРОВ, ОПРЕДЕЛЯЮЩИЕ КАЧЕСТВО

ПРОДУКЦИИ В ПРОЦЕССЕ ПЕРЕРАБОТКИ

реологические: вязкостные, определяющие процесс вязкого течения с

развитием пластической деформации;

высокоэластические, определяющие процесс развития и накопления обратимой

высокоэластичной деформации при формовании;

релаксационные, определяющие релаксацию (снижение) касательных и

нормальных напряжений, высокоэластической деформации и ориентированных

макромолекулярных цепей;

стойкость полимеров к термоокислительной, гидролитической и механической

деструкции в процессе формования под действием температуры, кислорода, влаги,

механических напряжений;

теплофизические, которые подразделяют на:

параметры объемного расширения и сжатия, определяющие изменения объема

полимеров под воздействием температуры (тепловое расширение) и давления

(сжатие);

параметры, определяющие процессы нагревания и охлаждения (коэффициенты

теплопроводности, удельной теплоемкости, температуропроводности,

описываемые законами термодинамики и теплопередачи;

параметры, определяющие процессы кристаллизации и плавления.

online.mirea.ru

12

14.

Центр дистанционного обучениявлажность, влияющая на реологические свойства полимеров в условиях

формования и вызывающая их гидролитическую деструкцию при переработке;

• объемные характеристики сыпучих материалов в твердом состоянии (насыпная

плотность, гранулометрический состав, сыпучесть и др.), определяющие процессы

дозирования, уплотнения гранул и порошка (например при прессовании и

пластикации), слеживание (при хранении).

Данные о технологических свойствах полимеров используют:

для нормирования свойств разных марок полимеров, предназначенных для

разных методов переработки в изделия;

для оценки поведения материалов в условиях переработки;

для построения математических моделей и расчета процессов переработки;

ля расчета и выбора оптимальных технологических параметров

перерабатывающего оборудования, рациональных размеров оснастки и

формующего инструмента;

для разработки условий подготовки полимеров к формованию.

Процессы переработки полимеров на различных стадиях определяются

совокупностью технологических свойств. Поэтому для описания процессов

нужен полный комплекс количественных данных о технологических свойствах

14 online.mirea.ru

полимеров.

15.

Центр дистанционного обученияТема 3. ОСНОВНЫЕ ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ ФОРМОВАНИЯ

ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ

15

online.mirea.ru

16.

Центр дистанционного обученияМетоды переработки полимеров классифицируют по свойствам

применяемых материалов и по параметрам самого процесса

формования.

Свойства полимеров в условиях непосредственного получения

изделия характеризуются состоянием полимера (вязкотекучее,

вязкоупругое, высокоэластичское, твердое) и величиной вязкости

расплава (раствора).

Процессы формования характеризуются диапазоном давлений от

атмосферного до Р > 50 Мпа (при литье под давлением до 200

МПа).

16

online.mirea.ru

17.

Центр дистанционного обученияСвойства используемого материала сами по себе не могут определить

метод, которым его следует перерабатывать.

Технологическая последовательность разработки процесса

изготовления изделия:

17

online.mirea.ru

18.

Центр дистанционного обучения18

online.mirea.ru

19.

Центр дистанционного обучения19

online.mirea.ru

20.

Центр дистанционного обученияОбобщенная технологическая схема производства изделий из

полимерных материалов

• Основные общие стадии технологических процессов и их содержание

применительно к процессам переработки полимеров: прием сырья, входной

контроль сырья, подготовка сырья, дозирование сырья, формование изделий,

промежуточный контроль свойств изделий, дополнительная обработка

отформованных изделий, выходной контроль изделий, упаковка,

складирование, переработка технологических отходов

online.mirea.ru

20

21.

Центр дистанционного обученияТема 4. СТАДИИ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ ПЕРЕРАБОТКИ

ПОЛИМЕРОВ И ИСПОЛЬЗУЕМОЕ ОБРУДОВАНИЕ

4.1. Подготовка полимеров и наполнителей к получению композиций,

подготовка пластмасс к переработке.

Наиболее часто – сушка полимеров, наполнителей, модифицирующих добавок.

Влияние влажности на свойства и переработку полимеров.

Влажность полимеров влияет на их реологические свойства, вызывая

уменьшение вязкости и высокоэластичности расплава. Поэтому влажность

оказывает влияние на поведение полимеров в процессе переработки и процессы

формования полимеров рассчитывают с учетом их влажности.

21

online.mirea.ru

22.

Центр дистанционного обучения22

online.mirea.ru

23.

Центр дистанционного обучения23 online.mirea.ru

24.

Центр дистанционного обученияУсловия сушки определяются характером влаги, присутствующей в веществе:

сорбционная (поверхностная), конституционная (кристаллогидратная), входящая

в структуру кристаллических образований. В таблице даны рекомендуемые

условия сушки продуванием слоя гранул горячим воздухом.

online.mirea.ru

24

25.

Центр дистанционного обучения25

online.mirea.ru

26.

Центр дистанционного обученияМанометрический метод определения воды (ISO 15512-2019).

Содержание воды определяют по увеличению давления, создаваемого

испарением воды под действием вакуума. Этот метод неприменим к образцам

пластмассы, содержащим летучие соединения, кроме воды, в количествах,

значительных для влияния на давление паров при комнатной температуре.

Проверку наличия больших количеств летучих веществ следует

осуществлять регулярно, например, методом газовой хроматографии. Такие

проверки особенно необходимы для новых типов или сортов материалов.

26 online.mirea.ru

27.

Центр дистанционного обучения4.2. Сушка, сушилки для полимерных материалов (назначение, эффективность)

Схема бункерной сушилки для гранулированных полимеров

Используется для подсушки гранул негигроскопичных или сохранения заданной

влажности гигроскопичных пластмасс в процессе литья под давлением или

экструзии. Температура 70 – 90 С.

27 online.mirea.ru

28.

Центр дистанционного обученияСхема сушилки в кипящем слое

Используется для сушки гранул гигроскопичных пластмасс (ПА, ПЭТФ,

СФД, ПК). Температуры сушки 90 -180 С. Остаточное влагосодержание до

0,01 %). Процесс непрерывный, высокопроизводительный.

28 online.mirea.ru

29.

Центр дистанционного обученияСхема влагопоглощающей сушилки для непрерывной сушки

Процесс сушки происходит за счет прохождения воздуха через влагопоглощающий

слой. Сухой воздух подается в материал и процесс повторяется. Такой способ

позволяет качественно произвести сушку материала. Надежная и стабильная

программа управления. Температуры сушки от 70 до 120оС

29 online.mirea.ru

30.

Центр дистанционного обучения4.3. ДОЗИРОВАНИЕ ПОЛИМЕРНЫХ МАТЕРИАЛОВ

Дозаторы для сыпучих компонентов.

Принцип действия объемных дозаторов непрерывного действия для

сыпучих материалов основан на подаче продукта из емкости (бункера) рабочим

органом, совершающим вращательное, поступательное или возвратнопоступательное движение.

Для непрерывного объемного дозирования порошков используют

барабанные, тарельчатые, шнековые, ленточные и вибрационные дозаторы.

Барабанный дозатор (рис. а) имеет рабочий

орган 1, расположенный в корпусе 2, с несколькими

карманами-ячейками, заполняемыми сыпучим материалом

под действием силы тяжести.

При регулировании производительности меняют

объем карманов или частоту вращения барабана.

Из карманов порошок поступает в выходной

патрубок дозатора.

Производительность и точность дозатора зависит от

объема ячеек и насыпной плотности материала.

30 online.mirea.ru

31.

Центр дистанционного обученияТарельчатый дозатор (рис., б) представляет собой горизонтальный

вращающийся диск 1 (тарель), с которого материал сбрасывается скребком 2.

Высота слоя материала регулируется передвижной манжетой 3, перекрывающей

выходной патрубок бункера. Материал располагается на тарели усеченным

конусом, размеры которого зависят от высоты расположения манжеты.

Дозируемый материал должен иметь

хорошую сыпучесть, невысокая точность

дозирования, большие потери материала.

31 online.mirea.ru

32.

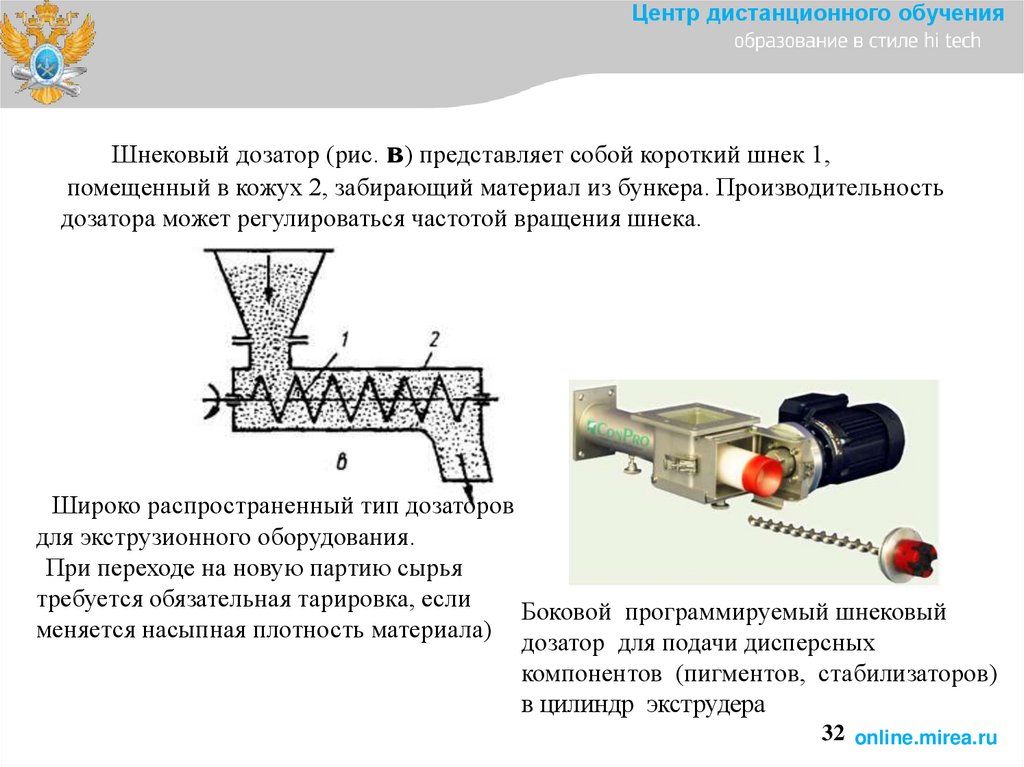

Центр дистанционного обученияШнековый дозатор (рис. в) представляет собой короткий шнек 1,

помещенный в кожух 2, забирающий материал из бункера. Производительность

дозатора может регулироваться частотой вращения шнека.

Широко распространенный тип дозаторов

для экструзионного оборудования.

При переходе на новую партию сырья

требуется обязательная тарировка, если

Боковой программируемый шнековый

меняется насыпная плотность материала)

дозатор для подачи дисперсных

компонентов (пигментов, стабилизаторов)

в цилиндр экструдера

32 online.mirea.ru

33.

Центр дистанционного обученияВибрационный дозатор (рис. д) имеет рабочий орган в виде колеблющегося

лотка 7, подвешенного на гибких опорах 2. При вибрации лотка сыпучий

материал перемещается в продольном направлении и «самотеком» попадает в

загрузочное окно экструдера. Используется для хорошо сыпучих материалов.

Требуется тарировка при изменении насыпной плотности. Большие потери

порошков при дозировании.

33

online.mirea.ru

34.

Центр дистанционного обученияВесовые дозаторы порошков и гранул широко используют на предприятиях при

периодических и непрерывных процессах. Принцип их действия основан на

использовании квадрантных или рычажных весовых механизмов.

Бункерный дозатор (рис. Е) относится к дозаторам весового типа, работающим в

периодическом режиме от питателя 1.

В нем на призмах малого плеча грузоприемного рычага 4 подвешен

бункер 2 с открывающимся дном 3.

Большое плечо при помощи тяг 6, 8 и промежуточного рычага 7связано с

циферблатным указательным прибором 9, на котором установлены датчики

грубой 12 и точной 13 массы, датчик 11 нулевого положения стрелки 10. На

большом плече расположен противовес 5.

34

online.mirea.ru

35.

Центр дистанционного обученияЛенточный дозатор (рис. Ж) относится к дозаторам весового типа, обеспечивает

высокую точность дозирования сыпучих компонентов при непрерывных процессах

переработки.

Питатель 1 подает дозируемый продукт на короткий конвейер 6, движущийся

с постоянной скоростью. При поступлении продукта на конвейер сигнал, поступающий

на весовое устройство 2, непрерывно преобразуется им в пропорциональный

электрический или пневматический сигнал, подающийся в систему регистрации и

автоматического управления 4, а затем в интегрирующий 5 и регистрирующий 3

приборы. Эта система обеспечивает заданную производительность питателя.

Системы автоматического непрерывного весового дозирования обладают

гибкостью и хорошо сочетаются с современными средствами комплексной

механизации и автоматизации производства и микропроцессорной техникой.

35

online.mirea.ru

36.

Центр дистанционного обученияСХЕМЫ ДОЗАТОРОВ ОБЪЕМНОГО ТИПА ДЛЯ ЖИДКИХ КОМПОНЕНТОВ:

а — дроссельный; б — барабанный; в — поплавковый; г — черпаковый;

д— фиксированного уровня; е— электродный; ж — стаканчиковый;

36 online.mirea.ru

з — шестеренчатый; и — поршневой.

37.

Центр дистанционного обученияДроссельный дозатор (рис. а) представляет собой емкость 1, в которой при

помощи поплавкового клапана 2 поддерживается постоянный уровень.

Жидкость сливается по трубопроводу 3, на котором установлено дросселирующее

устройство 4.

Этим способом при условии поддержания температуры на постоянном

уровне можно с высокой точностью дозировать жидкости, близкие к ньютоновским.

Однако при этом следует учитывать, что при дозировании жидких компонентов

возможно выделение примесей, а также появление отложений на стенках

трубопроводов и поверхностях дросселирующего устройства, что приводит к

изменению расхода компонентов в зависимости от продолжительности работы

дозатора.

Барабанный дозатор (рис. б) осуществляет непрерывное объемное

дозирование жидких компонентов за счет формирования тонкого слоя на

поверхности быстровращающегося барабана. Барабан 1, погруженный в емкость 2

постоянного уровня на глубину около 0,3 радиуса барабана, должен вращаться со

скоростью 2...3 м/с. Налипший слой жидкости скребком 3 направляется в установку

пропитки или смесители. Увеличение поверхности смешиваемых потоков ускоряет

образование однородной смеси. Недостатками метода тонкослойного дозирования

являются трудности регулирования расхода из-за его нелинейной зависимости от частоты вращения барабана, температуры и других факторов, а также значительные

габаритные размеры дозатора.

37 online.mirea.ru

38.

Центр дистанционного обученияОсновные функции и возможности гравиметрических дозаторов

Гравиметрика может выполнять следующие основные

функции:

-измерение расхода исходного материала (кг/час)

-измерение скорости выхода готовой продукции (м/мин)

-вычисление плотности готовой продукции (кг/м куб.)

-регулирование плотности готовой продукции путём

изменения скорости вращения экструдера и подающих

шнеков.

-регулирование плотности готовой продукции путём

изменения

скорости

тянущего

к

устройства

-учет

количества

израсходованного

сырья

(кг)

-учет количества произведённой продукции (м)

Дозаторы такого типа используют на

экструзионном высокопроизводительном

оборудовании, в частности в производстве труб,

пленок и листов.

38 online.mirea.ru

39.

Центр дистанционного обученияПринцип работы гравиметрических весов

Весы устанавливаются над загрузочным окном дозаторa или экструдера.

Масса материала находящегося на весах преобразуется мостовым

датчиком в электрический сигнал постоянного тока и подаётся на

аналоговый вход контроллера, который преобразует его в цифровую форму и

использует для дальнейших вычислений. В ходе работы экструдера количество

находящегося на весах материала уменьшается, и зная массу материала в каждый

момент времени и промежуток времени процессор вычисляет расход в единицу

времени по формуле:

Q[кг/час] = К (∆ М [кг] / ∆ T [сек.])

Параметры ∆ М- изменение массы и ∆ T-промежуток времени можно изменять с

пульта в зависимости от ппроизводительности экструдера.

∆ М – задаётся косвенно заданием количества циклов измерения за одно

опорожнение воронки. Зависимость расхода от времени имеет линейный характер в

диапазоне 80...20(%) заполнения воронки, в этих границах рекомендуется проводить

вычисление расхода. Эти границы заданы в процессоре и могут быть изменены с

дисплея.

39

online.mirea.ru

40.

Центр дистанционного обученияДля корректировки минимума и максимума заполнения воронки для

конкретного материала существует режим адаптивного наполнения, это

означает, что каждое N-ое наполнение производится в режиме

адаптивного наполнения до 100% и вычисляются новые 20% и 80%.

Активировать и деактивировать адаптивное наполнение, а также

изменять период адаптации можно с дисплея.

Схема работы гравиметрического дозатора

40 online.mirea.ru

Экология

Экология Промышленность

Промышленность