Похожие презентации:

Анализ задания на проектирование и подготовка исходных данных

1.

ТЕМА 3 (часть 1)Проектирование механических

участков и цехов

2.

3.1 Анализ задания на проектирование и подготовкаисходных данных.

3.2 Определение типа производства.

3.3

Выбор формы организации технологического

процесса.

3.4 Выбор варианта технологического процесса.

3.5 Определение организационной структуры цеха.

3.6 Определение затрат времени на механическую

обработку.

3.7 Технологические расчеты параметров механических

участков.

3.8 Выбор варианта расположения оборудования на

участках механической обработки.

3.9 Расчет

оборудования.

потребного

количества

транспортного

3.

3.10Определение

потребного

вспомогательного оборудования.

количества

3.11 Определение потребной численности работающих

и размеров площадей станочных отделений цеха.

3.12 Размещение механосборочного производства в

промышленных зданиях и их параметры. Расчет

энергозатрат.

3.13 Общая планировка механического цеха. Условные

обозначения.

3.14 Основные

механического цеха.

технико-экономические

показатели

4. 3.1 Анализ задания на проектирование и подготовка исходных данных.

Анализзадания

на

проектирование.

Задание

на

проектирование отдельных цехов готовится на основании задания на

проектирование завода в целом. В проектах реконструкции и

технического перевооружения отдельного цеха задание может быть

подготовлено отдельно.

Задание анализируется по всем основным его положениям.

Рассматривается номенклатура выпускаемой продукции, программа

выпуска, производственные связи, возможности кооперации с другими

производствами, место расположения проектируемого объекта, его

геологическая основа, состояние окружающей среды, условия защиты

в чрезвычайных обстоятельствах.

5.

Подготовка исходных данных включает:- изучение аналогичных действующих производств, параметров

применяемого оборудования и промышленных зданий;

- определение направлений перспективного развития аналогичных

производств;

- сопоставление конструкторско-технологических характеристик

заданного изделия с аналогичными по требованиям к точности

отдельных поверхностей, качеству ответственных поверхностей,

наличию особых параметров;

- изучение действующих и перспективных технологических

процессов обработки аналогичных изделий;

- выбор метода проектирования;

- изучение объемно-планировочных характеристик промышленных

зданий, используемых для аналогичных изделий и проектируемых

новых типовых;

- изучение патентов для аналогичных производств;

- подготовку нормативов, эталонов.

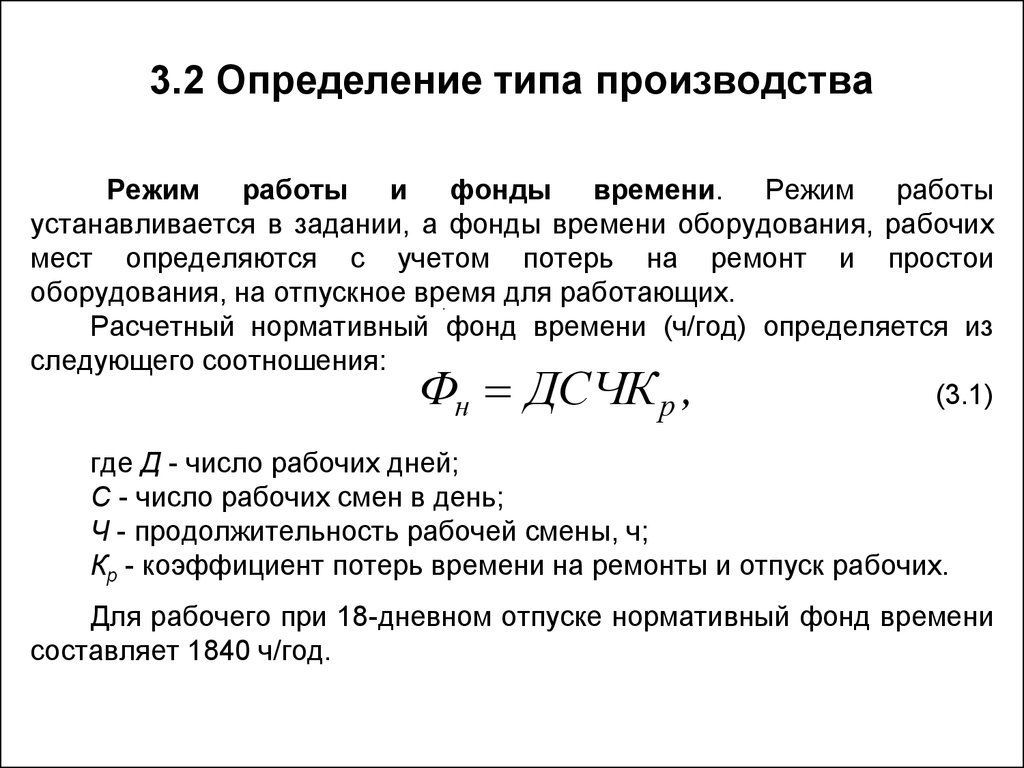

6. 3.2 Определение типа производства

Режим работы и фонды времени. Режим работыустанавливается в задании, а фонды времени оборудования, рабочих

мест определяются с учетом потерь на ремонт и простои

оборудования, на отпускное время для работающих.

Расчетный нормативный фонд времени (ч/год) определяется из

следующего соотношения:

(3.1)

н

р

Ф ДСЧК ,

где Д - число рабочих дней;

С - число рабочих смен в день;

Ч - продолжительность рабочей смены, ч;

Кр - коэффициент потерь времени на ремонты и отпуск рабочих.

Для рабочего при 18-дневном отпуске нормативный фонд времени

составляет 1840 ч/год.

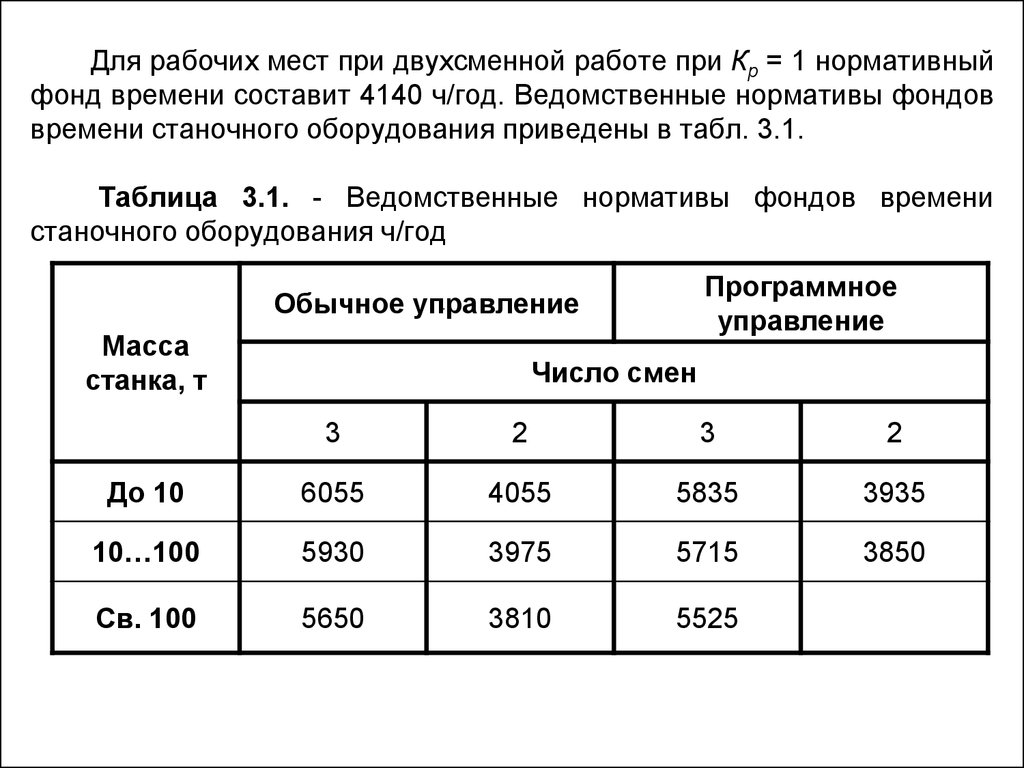

7.

Для рабочих мест при двухсменной работе при Кр = 1 нормативныйфонд времени составит 4140 ч/год. Ведомственные нормативы фондов

времени станочного оборудования приведены в табл. 3.1.

Таблица 3.1. - Ведомственные нормативы фондов времени

станочного оборудования ч/год

Программное

управление

Обычное управление

Масса

станка, т

Число смен

3

2

3

2

До 10

6055

4055

5835

3935

10…100

5930

3975

5715

3850

Св. 100

5650

3810

5525

8.

Такт работы рассчитывается предварительно по нормативномуфонду времени, мин/шт.:

(3.2)

н

Окончательно устанавливается после определения типа

производства и выбора формы организации технологического

процесса

Фн К ф

Т

,

(3.3)

Т Ф / П.

П

где Кф - коэффициент, учитывающий потери фондового времени

оборудования на организацию технологического процесса;

Кф КТО Ко К н ;

(3.4)

КТО - коэффициент, учитывающий потери фондового времени на

техническое обслуживание поточных линий, КТО = 0,85...0,9;

Ко - коэффициент, учитывающий потери фондового времени на

смену инструментов, Ко = 0,9;

Кн - коэффициент, учитывающий потери фондового времени на

переналадку переналаживаемых линий Кн = 0,9...0,95.

Для автоматических линий Кф приравнивается к коэффициенту

технического использования Кф = Кти.

9.

Для определения типа производства при проектировании цехови участков механосборочного производства используются критерии,

устанавливаемые стандартами. К ним относятся:

- вид изготовляемых изделий - транспортные машины, тяжелые

станки, средние и легкие станки, инструменты, приборы, бытовая

техника и др.;

- количество изделий, изготовляемых в год;

- длительность работы по неизменным чертежам;

- уровень применяемой техники;

- степень специализации производства;

- квалификация работающих.

Массовое,

крупносерийное,

серийное,

мелкосерийное,

единичное - основные типы механосборочного производства.

Массовое производство характеризуется длительным выпуском

изделий по неизменным чертежам и в больших количествах.

Применяется специальное и специализированное оборудование,

концентрированные

многопозиционные

многоинструментальные

наладки, обеспечивается механизация-автоматизация изготовления,

контроля, транспортирования, складирования. На каждое рабочее

место приходятся одна-две деталь-операции, обслуживаемые

рабочими-операторами.

10.

Серийноепроизводство характеризуется периодическим

выпуском изделий по чертежам, рассчитанным на определенную серию

изделий. Широко используется универсальное оборудование, а

специальное и специализированное предусматривается для отдельных

операций. Для тяжелых, трудоемких и монотонных работ

предусматриваются средства механизации-автоматизации. На каждое

рабочее место приходится до 20 деталь-операций.

Единичное производство характеризуется выпуском изделий в

небольших количествах по разовым чертежам. Основным видом

оборудования является универсальное. Для тяжелых и монотонных

работ предусматриваются средства механизации.

Крупносерийное

ближе к массовому.

производство

по

своим

характеристикам

Мелкосерийное производство по своим характеристикам ближе

к единичному.

11.

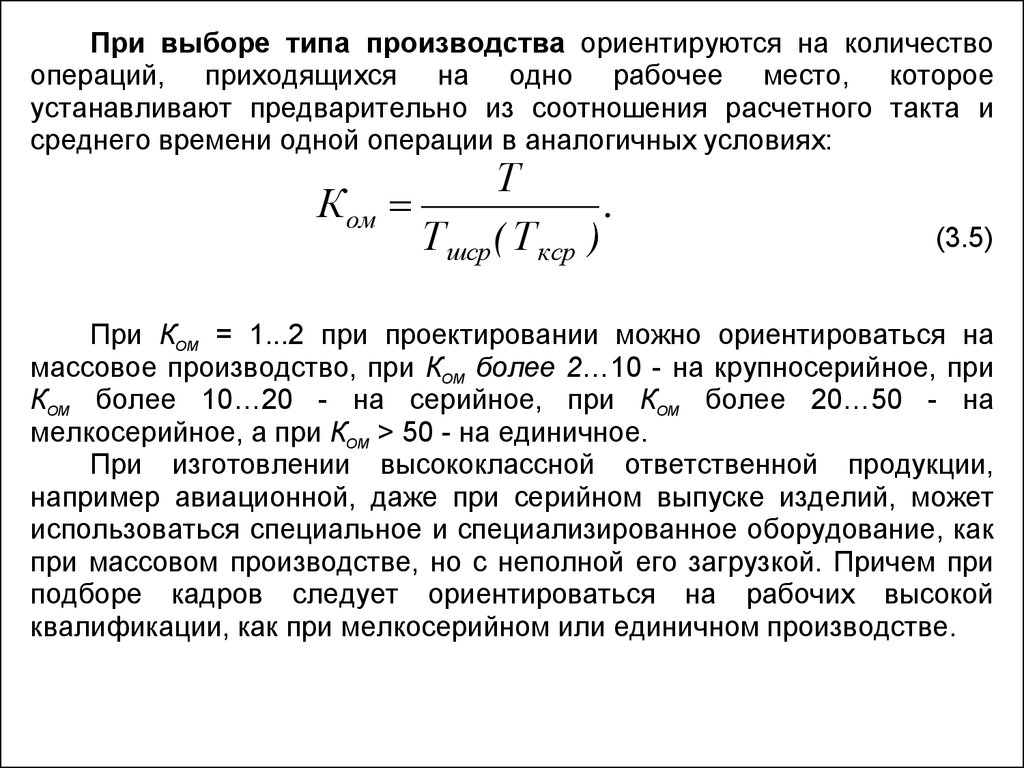

При выборе типа производства ориентируются на количествоопераций, приходящихся на одно рабочее место, которое

устанавливают предварительно из соотношения расчетного такта и

среднего времени одной операции в аналогичных условиях:

Т

Ком

.

Т шср ( Т кср )

(3.5)

При Ком = 1...2 при проектировании можно ориентироваться на

массовое производство, при Ком более 2…10 - на крупносерийное, при

Ком более 10…20 - на серийное, при Ком более 20…50 - на

мелкосерийное, а при Ком > 50 - на единичное.

При изготовлении высококлассной ответственной продукции,

например авиационной, даже при серийном выпуске изделий, может

использоваться специальное и специализированное оборудование, как

при массовом производстве, но с неполной его загрузкой. Причем при

подборе кадров следует ориентироваться на рабочих высокой

квалификации, как при мелкосерийном или единичном производстве.

Экономика

Экономика