Похожие презентации:

Роторный комбайн Case IH Axial Flow 8250

1.

Роторный комбайнCase IH Axial Flow 8250

Технический консультант компании АСМ-Алтай

Рогальский Александр

2.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИМОДЕЛЬ

ЖАТКИ

Жатки Case IH с фиксированным или регулируемым положением

режущего аппарата (серий 2030 и 3050), ленточные жатки (серии

3152), жатки с гибким режущим аппаратом (серии 3020) с рабочей

шириной, м

Axial-Flow® 7250

Axial-Flow® 8250

Axial-Flow® 9250

6,1 / 6,7 / 7,6 / 9,2

7,6 / 9,2 / 10,7 / 13,7

7,6 / 9,2 / 10,7 / 13,7

Кукурузоуборочная жатка серии 4400 с жесткой или складной рамой

6-, 8- и 12-рядные, а также 16- и 18-рядные для уборки кукурузы узкорядного посева

Платформы-подборщики серии 3016 с рабочей шириной, м

3,7 / 4,6

ОБМОЛОТ И СЕПАРАЦИЯ

Привод ротора

Коробка передач и вал — Power Plus Drive с регулируемой скоростью и реверсом

Частота вращения ротора, об/мин

Диаметр и длина ротора, мм

Площадь поверхности зоны сепарации, м2

220–1180 (3 диапазона редуктора)

762 / 2638

2,98

220–1180 (3 диапазона редуктора)

762 / 2638

2,98

220–1180 (3 диапазона редуктора)

762 / 2638

2,98

Угол охвата секций подбарабанья для обмолота и сепарации, °

180

180

180

Количество секций подбарабанья: обмолот / сепарация

2/2

2/2

2/2

1580

12,1

6,5

1580

12,1

6,5

1580

12,1

6,5

СИСТЕМА ОЧИСТКИ

Решетный стан с каскадным расположением решет

Ширина системы очистки, мм

Выравнивающая способность, %

Общая площадь решет с ветрозащитой, м2

ВЕНТИЛЯТОР ОЧИСТКИ

Частота вращения вентилятора, об/мин

СИСТЕМА ВОЗВРАТА

Тип возврата недомолоченных колосьев

ЗЕРНОВОЙ БУНКЕР/ РАЗГРУЗКА

Управление створками бункера из кабины

300–1150 (регулируется гидроприводом в зависимости от нагрузки)

Блок обработки недомолоченных колосьев с тремя крыльчатками и возвратом на скатную доску

Объем бункера, измеренный согласно стандарту ISO 5687, л

11 100 (опция — 14 400)

14 500

14 500

Скорость разгрузки: стандартная / повышенная, л/с

Эффективная длина выгрузного шнека, измеренная от середины

комбайна до наконечника шнека (стандартная / опция), м

СОЛОМОИЗМЕЛЬЧИТЕЛЬ И РАЗБРАСЫВАТЕЛЬ

113 / 141

113 / 159

113 / 159

Стандартная система разгрузки: 6,7 м или 7,6 м / опция: 7,2 м или 8,8 м (жесткий или складной шнек)

Соломоизмельчитель

Встроенный, с фиксированным положением ножей

Количество ножей (соломоизмельчитель/противорезательный брус)

Встроенный соломоизмельчитель: 24/12, 40/40, 120/40 ножей

Разбрасыватель

Встроенный соломоизмельчитель: вертикальный, со сдвоенными дисками с гидроприводом, частота вращения регулируется из

кабины

3.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИAxial-Flow® 7250

Axial-Flow® 8250

Axial-Flow® 9250

Тип/рабочий объем, см3 / нормы

токсичности отработавших газов

Номинальная мощность, кВт / л. с.

6-цилиндровый дизель с турбонаддувом

и промежуточным охладителем / 11 100 / Stage II

317 / 425

6-цилиндровый дизель с турбонаддувом

и промежуточным охладителем / 12 900 / Stage II

365 / 490

6-цилиндровый дизель с турбонаддувом

и промежуточным охладителем / 15 900 / Stage II

410 / 550

Максимальная мощность при 2000

об/мин, измеренная согласно

правилу R120 ЕЭК ООН, кВт / л. с.

366 / 490

420 / 563

466 / 625

Емкость топливного бака (дизельное

топливо), л

1125

1125

Стандарт: 1200

Коробка передач

2-скоростная гидростатическая с гидравлическим

переключением режимов High / Low на ходу

2-скоростная гидростатическая с гидравлическим

переключением режимов High / Low на ходу

2-скоростная гидростатическая с гидравлическим

переключением режимов High / Low на ходу

Регулируемая ось управления

поворотом для сложных условий

эксплуатации

Тип бортового редуктора

С усиленными шестернями или планетарный (опция)

Планетарный

Планетарный

8050

8050

8050

3635

3635

3635

3980

3980

3980

3490

3490

3490

19 000

20 000

21 000 (на полугусеничном ходу)

МОДЕЛЬ

ДВИГАТЕЛЬ

*)

ТЯГОВЫЙ МЕХАНИЗМ

Задний ведущий мост

Блокировка дифференциала

ОСНОВНЫЕ ХАРАКТЕРИСТИКИ

МАШИНЫ

Длина от передней кромки жатки до

задней облицовочной панели, мм

Колесная база, мм

Минимальная высота (в

транспортном положении), мм

Минимальная ширина (с

установленными наиболее узкими

шинами), мм

Масса, кг

4.

Кабина и органы управления5.

Кабина и органы управленияУлучшенный обзор

Новая кабина оснащена ведущими в

> отрасли 1,8 кубических метров

стекла.

> Кроме того, для облегчения разгрузки

в движении разгрузочная трубка

теперь поворачивается еще на два

градуса вперед.

> Кроме того, Pro 700 никогда не может

блокировать вид жатки , поскольку его

можно перемещать по скользящей

направляющей для удобства

операторов.

Рулевая колонка :

>

Все они способны наклонять и

телескопировать рулевое

колесо, чтобы обеспечить

максимальную видимость и

комфорт оператора.

>

Кроме того, в качестве

дополнительного удобства для

комфортного отдыха для

оператора теперь являются

стандартными.

6.

Кабина и органы управленияХолодильник

>

Встроенная холодильная камера

обеспечивает оператора

специальным холодильным

пространством.

>

Штепсельная вилка предусмотрена

между сиденьем оператора и

учебным сиденьем для питания

холодильной камеры

Диагностический коннектор

> Диагностический разъем

7.

Кабина и органы управленияФильтры кабины

> Воздушный фильтр рециркуляции

представляет собой бумажный

фильтр и расположен

непосредственно вокруг головки

оператора.

>

Воздушный фильтр следует

очищать по мере необходимости.

>

Убедитесь, что панель

установлена правильно,чтобы она

не ударила оператора

8.

Кабина и органы управленияФильтр кабины

>

>

Воздушный фильтр следует

очищать при необходимости и

заменять каждые 600 часов.

Этот фильтр можно получить

через основную боковую панель.

Переднюю крышку можно также

легко снять, чтобы получить

доступ к воздухозаборнику.

> Омыватель ветрового стекла,

расположенный на платформе.

9.

Кабина и органы управления1

2

Противозапотевание

3

Кондиционер On/Off

ATC авто вкл/вкл

Панель управления климат-контроль

>

1. Управление двигателем

>

2. Выбор режима работы

>

3. Контроль температуры

10.

Кабина и органы управленияДавление в кабине

> Кабина удерживается под

давлением, чтобы не допустить

попадания пыли и грязи в

вентилятор сепаратора.

>

Вентилятор сепаратора будет

работать, когда ключевой

выключатель будет помещен в

положение RUN или START.

>

Оператор не контролирует

двигатель сепаратора. Кабина

будет находиться под давлением

до минимума 0,1 кПа.

>

>

>

>

1.

2.

3.

4.

Фильтр кабины

Сепараторный двигатель

Воздуховод

Дверца для очистки

11.

Кабина и органы управленияКрышки бункера

Автовождение

Режим дорога

Аварийная сигнализация

Проблесковый маячок

Переключ

атель

фар

Управление зеркалами

Обогрев зеркал

AFS Harvest Command

Омыватель стекл

Щетка лобового стекла

12.

Консоль подлокотника5

4

3

2

1

6

8

9

10

7

13.

Консоль подлокотника1

Ротор вкл/выкл

2

Жатка/наклонная вкл/выкл

3

Скорость мотовила ручная настройка

4

скорость мотовила Auto/Ручной- диод горит в Automatic mode

5

Увеличение уменьшение скорости ротора

6

Зазор подбарабанья

7

Кнопка положения дефлектора ротора

8

Скорость вентилятора

9

Настройка верхнего решета

10

Настройка нижнего решета

14.

Консоль подлокотника7

3

6

9

4

1

8

11

15.

Консоль подлокотника1

Вертикальные ножи жатки

2

Автоматическая регулировка скорости и подачи жатки Deslug Только фиксированная скорость подачи только Функция Deslug

3

включения автоматической подачи -только для наклонок с

изменяемой подачей.

4

настройка высоты жатки 1 - 2

5

точная настройка высоты жатки

6

мото с изменяемой производительностью

H = Speed высокий момент низкая скорость

L = низкий момент высокая скорость

7

Ведущий задний мост - 2 диода - высокая скорость 1- низкая.

Опция

8

Парковочный тормоз

9

Левая сторона половоразбрасывателя

10

Правая сторона половоразбрасывателя

11

Центральный привод разбрасывателя

12

Скорость разбрасывателя

13

Контроль контр ножей

16.

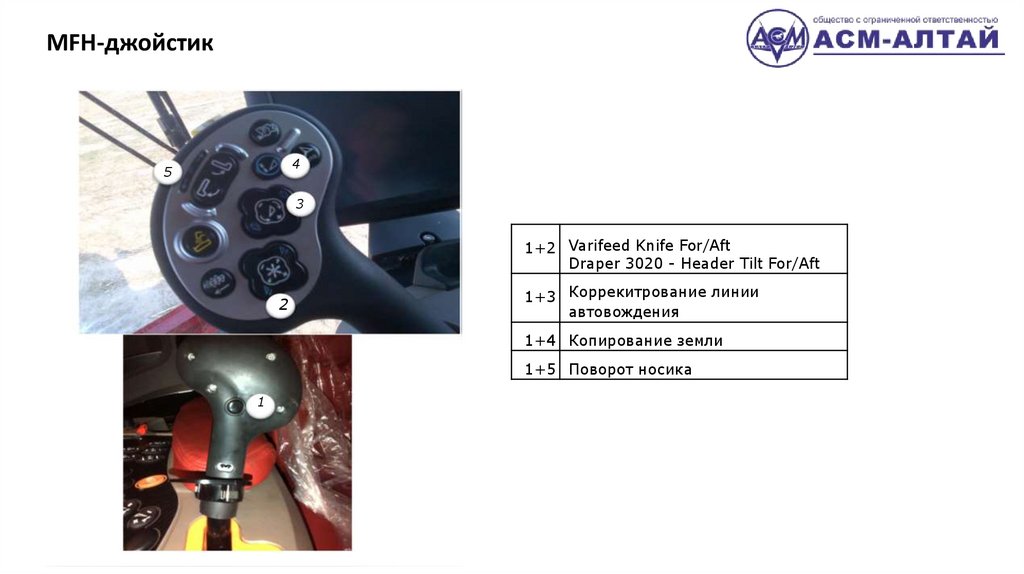

MFH-Джойстик1

Жатка вверх/низ + Бокой уклон

лев/прав

2

Возобновление к работе

3

Мотовило вверх/низ+

вперёд/назад

4

независимы контроль

поперечного шнека

5

включение выгрузки

6

открытие /закрытие

выгрузной трубы

7

Изменяемая подача

транспортёра

8

Включение автовождения

17.

MFH-джойстик4

5

3

1+2 Varifeed Knife For/Aft

Draper 3020 - Header Tilt For/Aft

2

1+3 Коррекитрование линии

автовождения

1+4 Копирование земли

1+5 Поворот носика

1

18.

Реверс транспортера и ротораРеверс транспортера:

1. Остановите комбайн.

2. Переведите переключатель

привода транспортера в положение

"ВЫКЛ.".

3. Дождитесь остановки

транспортер/жатки.

4. Переведите переключатель привода

транспортера в заднее положение

(реверс) (C) на 2 - 3 секунды, затем в

переднее положение (включение).

5. Нажмите нижнюю часть переключателя

управления скоростью

транспортера/жатки (1) чтобы включить

обратный ход транспортера.

6. Когда засор или посторонние предметы

удалены, верните переключатель

управления скоростью

транспортера/жатки в положение "Оff"

(выкл.).

19.

Реверс транспортера и ротораРеверс ротора:

1. Опустите подбарабанья в положение 45 mm.

2. Переведите переключатель транспортера (1) в

положение реверса на 2 - 3 секунды, а затем в

положение движения вперед, чтобы включить

режим удаления отложений. A0119 DE-SLUG

ENABLED появляется после включения реверса

транспортера.

3. Переведите переключатель сепаратора (2) в

положение заднего хода до появления

соответствующего сообщения на дисплее.

4. Переведите переключатель сепаратора вперед для включения режима удаления отложений. • Это запустит

битер/соломорезку, очистку зерна, недомолот, вибрационное сито, очищающий вентилятор и разбрасыватели.

5. Установите частоту вращения двигателя на повышенные обороты холостого хода 2100 RPM.

6. При помощи регулятора частоты вращения ротора, раскрутите ротор и начните подачу материала назад через

комбайн. • При увеличении скорости (4) ротор переместится вперед (выполните это в первую очередь) • При

уменьшении скорости (3) ротор перейдет в режим обратного вращения (используйте это для разбития комка)

ПРИМЕЧАНИЕ: Если ротор не вращается, переключите редуктор ротора на первую передачу, если до этого она не была

установлена. При этом в системе будет развиваться максимальный крутящий момент.

20.

Реле и предохранители>

1. Батарея B + НЕ ПРЕКЛЮЧАЕМОЕ

>

2.Battery B + ПЕРЕКЛЮЧАЕМОЕ

>

3. Основаная масса шасси

Данное реле позволяет машин запускаться с 24 вольт.

21.

Ниши для храненияТакже введена камера хранения с контролируемым климатом

в хедлайнере, которая может использоваться для

охлаждения напитков. При использовании нагревания это

окно становится теплым.

22.

Основные функции комбайна-Подача

-Обмолот

-Сепарация

-Очистка

-Хранение зерна

23.

Подача массыТехнический консультант компании АСМ-Алтай

Рогальский Александр

24.

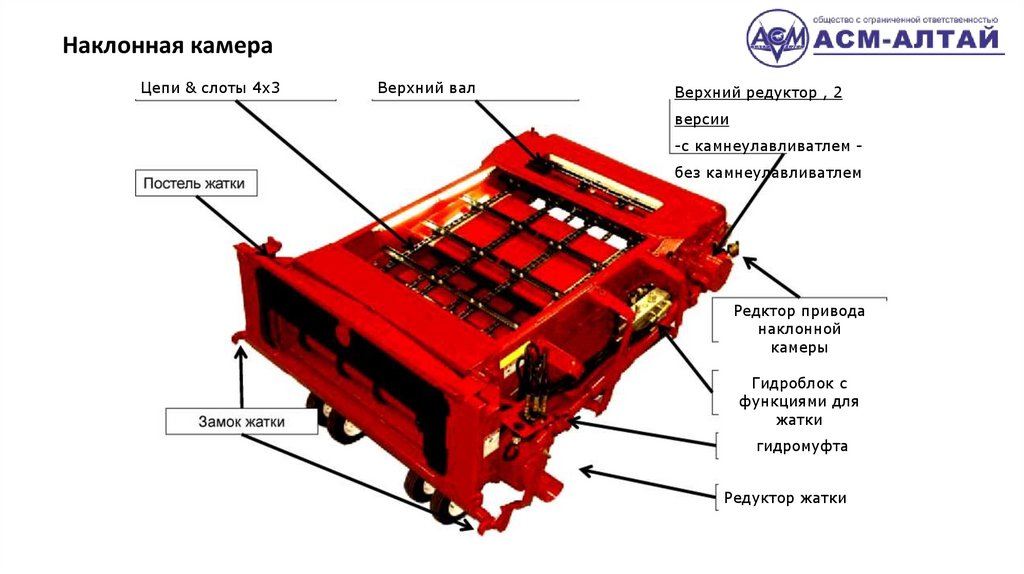

Наклонная камераЦепи & слоты 4x3

Верхний вал

Верхний редуктор , 2

версии

-с камнеулавливатлем без камнеулавливатлем

Редктор привода

наклонной

камеры

Гидроблок с

функциями для

жатки

гидромуфта

Редуктор жатки

25.

Наклонная камераС камнеулавителем

Без камнеулавителя

26.

Наклонная камера1

: рама камнеулов.

2

: верхний вал (15T)

3

: верхний редуктор

4

: Очистные

пластины

5 : регулировочные

подкладки очистных

пластин

6 : пол наклонной

камеры

7 : нижний вал

наклонной камеры

8 : рычаг нижнего

барабана

9

: натяжная пружина

10: цепь

11: битер

камнеуловителя

27.

Постель жатки1.

Постель

2.

Ручка

3.

защёлка

Корпус наклонной камеры имеет постель жатки , которое используется для подключения жатки к наклонной камере.

Седло также включает следующие настройки:

Для регулировки угла передней части передней панели. Крайне важно, чтобы жатка работаал под заданным углом,

чтобы обеспечить зондирование грунта и сбор урожая. Это ручная настройка, которая потребуется при изменении

размеров шин и типов жатки и / или из-за полевых условий

Седло может также включать Terrain Tracker. Это дает седлу возможность наклона влево и вправо, позволяя контурам

земли. (Требуется калибровка)

Существует также регулировка защелки в жатки , чтобы хорошо закрепить жакту в седле

28.

Постель жатки - настройка углаРегулировка угла седла используется для установки жатки с правильным рабочим углом для

входа в растение. Это угол, в котором жатка должна обеспечивать оптимальное определение

земли и подачу

Размер шины имеет решающее значение для этой настройки; Он изменит угол подачи и рабочий

диапазон.

Момент затяжки болтов (1): 555 - 620 Нм_

29.

Постель жатки - настройка углаТип шины (Северная Америка)

Угол

900/60R32 176A8 R1W

85.8

900/60R32 176A8 R1

85.8

900/65R32 178A8 R2

84.7

76X50.00-32 16PRHF3

83.6

520/85R42 157 A8R1

84.7

520/85R42 157 A8 R1W

84.7

520/85R42 157 A8 R2

83.6

620/70 R42 160 R1W

84.7

Тип шины (Европа)

Угол

800/65R32 172A8 R1W

900/60R32 176A8 R1W

1050/50R32 178A8 HF3

85.8

85.8

84.7

30.

Цилиндр бокового каченияНа некоторых машинах может использоваться второй цилиндр.

31.

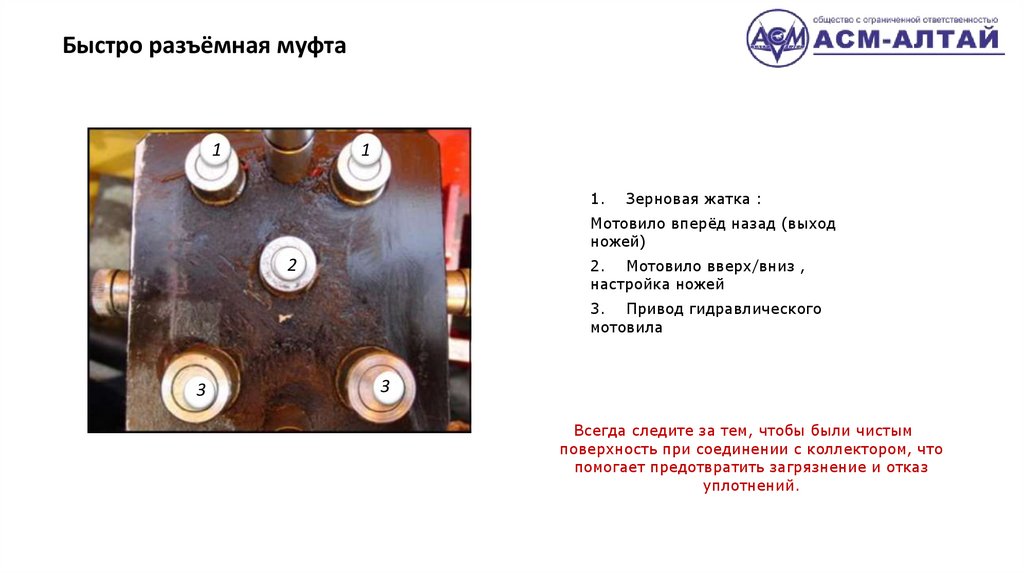

Быстро разъёмная муфта1

1

1.

Зерновая жатка :

Мотовило вперёд назад (выход

ножей)

2. Мотовило вверх/вниз ,

настройка ножей

2

3. Привод гидравлического

мотовила

3

3

Всегда следите за тем, чтобы были чистым

поверхность при соединении с коллектором, что

помогает предотвратить загрязнение и отказ

уплотнений.

32.

Транспортер>

Питательная цепь транспортирует культуру из жатки в область переходного конуса

>

Включает 4 цепи, соединенные вместе 3 рядами планок (4 x 3)

>

Длина цепи отличается от наклонки , оборудованного или не имеющего

камнеуловителя

>

Цепь подачи приводится в движение трубчатым валом с четырьмя 15 зубчатыми

звездочками.

> Левая сторона вала имеет шлицевую втулку, которая скользит по выходному

валу коробки передач

33.

Износ цепи транспортера>Цепочка наклонной камеры изношена, когда ее длина

увеличилась более чем на 3%, измеренная между 5 цепными

шагами (см. Рисунок)

34.

Натяжение цепи транспортера> Цепь правильно отрегулирована, когда пружинная шайба натягивается на распорную трубку и

откидывается на 0,5 оборота

> Если между трубой и конечной шайбой имеется слишком много места, оператор может слышать

шлепающий шум при запуске транспортёра

> Запустите транспортёр на пару минут, чтобы убедиться, что натяжение сохраняется

> При правильной настройке зазор около 25 мм между цепной планкой и подающим

полом является нормальным и приемлемыv

35.

Натяжение цепи транспортера>

Цепь транспортёра должна регулироваться равномерно с обеих сторон и иметь

максимальное расстояние 32 мм, измеренное между наконечником планки и лицевой

панелью фидера.

> Это расстояние определяется длиной цепи (растяжение цепи)

36.

Монтаж планки питателя цепиПланки все одинаковые и имеют два набора монтажных отверстий. Две наружные рейки

используют один и тот же способ монтажа, а на внутренних рейках цепи устанавливаются как

можно шире.

Убедитесь, что планки установлены прямо

как показано на рисунке выше:

1. Внутренний набор отверстий

2. Используется внешний комплект отверстий

37.

Противоизнашиваемые пластиныОбратная сторона цепи подачи работает в контакте с нейлоновыми полосками.

> Рекомендуется регулярно проверять износ на этих полосах

> Когда образуются канавки на полосках, край ведущего рычага, удерживающий

штифт (звенья цепи), будет изнашиваться и выпадать, из-за чего цепь питателя может

оборваться.

38.

Приводной вал транспортера и шестерни> Зубцы ведущей звездочки должны быть проверены на предмет износа в любое время, когда цепь

фидера заменена.

>

Изношенная звездочка сократит срок службы новой цепи. Звездочка считается изношенной в

любое время, когда профиль зуба сносился более 5 мм.

> Из-за черезмерного натяжения питающей цепи приведет к большему износу корня зуба

39.

Цепи транспортера (опция)> При тяжелых условиях остатки материала обматывают звездочки привода цепи питателя, в следствии

цепи начнут растягиваться и ускоряется износ.

> В этих условиях рекомендуется устанавливать пластины на каждой приводной звездочке, чтобы

предотвратить обертывание.

> Съемные пластины должны быть отрегулированы с зазором 0,5 - 1,5 мм на ступице звездочки.

40.

Нижний вал транспортераФронтальный барабан находится впереди наклонной кмеры. Барабан поддерживается двумя

поворотными рычагами, что позволяет ему плавать вверх и вниз.

41.

Нижний вал транспортераЗа счет нижнего вала происходит натяжение цепей

питателя.

Направляющие цепи барабанов помогают удерживать цепь

в соответствии с задними приводными звездочками и

защищают сам барабан от износа.

Поддержка помогает предотвратить изгиб планки между

цепями.

42.

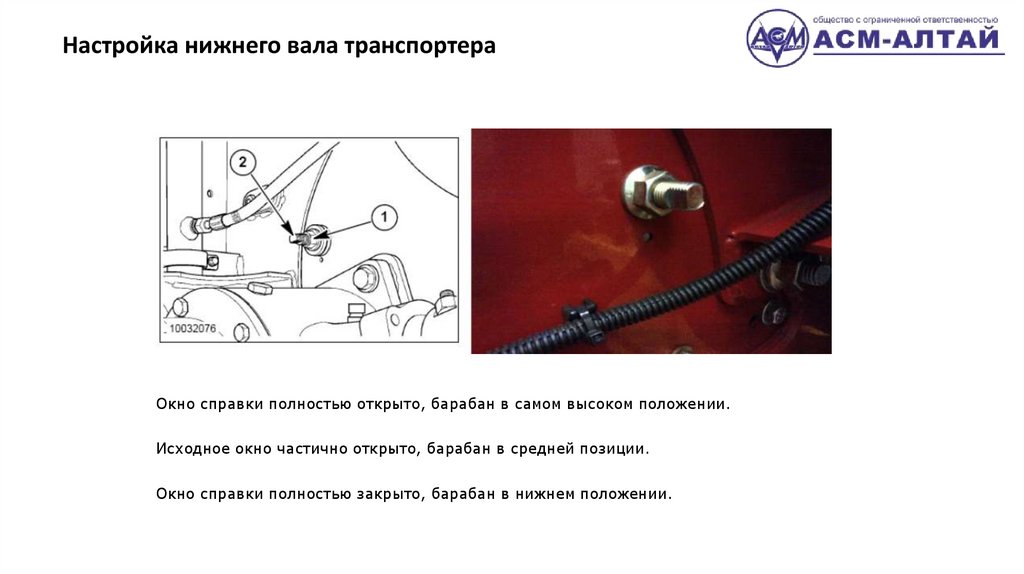

Настройка нижнего вала транспортера>

Нижний вал питателя имеет 3 положения: - Верхнее положение 3 для большинства

культур и условий.

>

Нижния позиция для трудно подпитывающие культур или условий.

>

Проверьте регулировку цепи при перемещении упоров в самое нижнее положение

43.

Настройка нижнего вала транспортераОкно справки полностью открыто, барабан в самом высоком положении.

Исходное окно частично открыто, барабан в средней позиции.

Окно справки полностью закрыто, барабан в нижнем положении.

44.

КамнеуловительКамнеулавитель размещен на верхней части наклонной камеры между цепью и переходным

конусом.

Он состоит из битера (1), оснащенного четырьмя винтовыми лопастями и коробкой для сбора

камней непосредственно под наклонной камеры

Измельчитель приводится непосредственно от коробки передач(3) привода наклонной

камеры и имеет фиксированную скорость (710 об / мин)

Камнеуловитель необходимо очищать ежедневно

45.

Камнеуловитель регулировкаЧобы убедиться, что дверца ловушки плотно закрывается и остается закрытой во

время сбора урожая, необходимо проверить открывание / закрывание дверей

Корректировка усилия производится путем равномерного поворота обоих

комплектов нижних (4) и верхних гаек (1)

Момент затяжки на гайках должен составлять 80 - 90 Нм.

46.

КамнеуловительИногда используется крышка вместо каменуловителя при уборки кукурузы.

47.

Привод наклонной камерыГидравлический приводной

двигатель питателя (только при

регулируемом приводе питателя)

Редуктор привода питателя / жатки

(на коробке передач двигателя)

Карданный вал

Редуктор привода питателя

Карданный вал к

приводу жатки

Редуктор привода

жатки

48.

Редуктор наклонной камеры1. Датчик оборотов

2. Уровень масла

3. Датчик оборотов

камнеулавителя

4. Хвостовик приводного вала

5. Редуктор

6. Выходной вал редуктора

7. Редуктор жатки

Приводная коробка передач управляет верхним питающим валом и, если она оснащена камнеулавителем ,

второй выходной вал приводит в движение камнеуловитель.

49.

Редуктор наклонной камеры50.

Обмолот и сепарацияТехнический консультант компании АСМ-Алтай

Рогальский Александр

51.

Функции ротора и настройкиБолее чем 40 лет опыта

использования однороторной системы

Axial Flow® на всех культурах везде по

всему миру.

Наиболее эффективно привод ротора

будет работать при настройке примерно в

середине диапазона частоты вращения.

Это будет максимально приближено к

прямому приводу от двигателя к

редуктору ротора.

Диапазон 1 220 - 450 RPM

Диапазон 2 420 - 780 RPM

Диапазон 3 730 - 1180 RPM

Ротор является основной частью системы молотьбы и сепарации. Он находится в клети ротора и поддерживается

спереди большим подшипником, а сзади редуктором привода ротора. Редуктор ротора, приводящий ротор в

действие, имеет три диапазона скоростей для обеспечения оптимального крутящего момента привода. Редуктор

ротора приводится в действие приводом CVT, предусматривающим регулировку скорости в пределах рабочего

диапазона. Диапазоны меняются посредством муфт переключения внутри коробки передач, поэтому при изменении

диапазонов ротор ДОЛЖЕН быть остановлен.

52.

Функции ротора и настройки1.

Крыльчатка

A.

Подающая область

2.

Бичи

B.

Зона обмолота

3.

Прямая пластина сепаратора

C.

Зона сепарации

4. Винтовой толкатель(выгрузная пластина)

53.

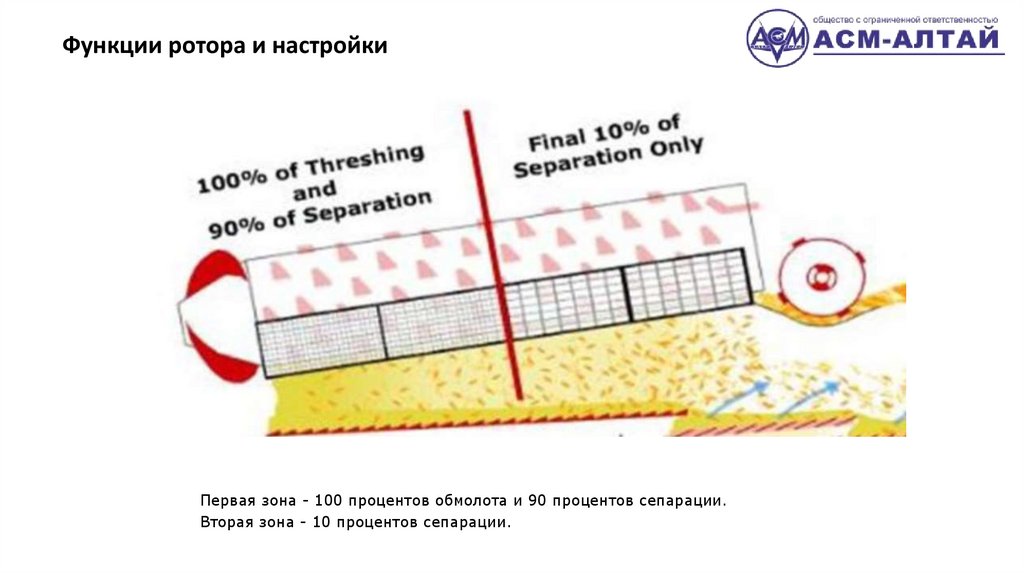

Функции ротора и настройкиПервая зона - 100 процентов обмолота и 90 процентов сепарации.

Вторая зона - 10 процентов сепарации.

54.

Функции ротора и настройкиПромежуточный конус расположен непосредственно за корпусом транспортера или камнеуловителем и перед

клетью ротора. Промежуточный конус окружает витки шнека с постоянным шагом в передней части ротора. Когда он

начинает вращаться, то действует как распределитель для обрабатываемой культуры. Конус состоит из неподвижных

направляющих лопастей, работающих совместно с витками шнека для выполнения трех важных функций:

1. Истончение слоя обрабатываемой культуры.

2. Ускорение отвода слоя обрабатываемой культуру назад.

3. Равномерное распределение слоя обрабатываемой культуры в камере молотьбы.

Конус состоит из цельного витка в конической форме. Доступны версии промежуточного конуса со стандартной и

быстрой изнашиваемостью, а также хромированная версия. Внутри конуса имеется пять лопастей на болтовых

соединениях, которые направляют культуру назад. Перемещение культуры по конусу достигается за счет скорости

вращения витков шнека, разгоняющих культуру по лопастям конуса, отводящим ее назад.

55.

Функции ротора и настройки1.

2.

3.

4.

5.

6.

7.

Лопасти

Лопасти

Лопасти

Лопасти

Лопасти

Корпус

Вход урожая

Стандартный переходный конус имеет болтовое крепление лопастей.

Если лопасти изношены или повреждены, производительность машины может

уменьшиться.

56.

Функции ротора и настройки1.

Задняя фиксированная

лопасть

2. Защита винтов

3. Изнашиваемые пластины

4. Крыльчатка

57.

Функции ротора и настройкиСчитается изношенным, когда передняя кромка изношена до 50 мм от центральной линии

наружного самого болтового отверстия

Болтовые предохранители используются для предотвращения износа болтов

При необходимости заменить болты и защитные кожухи во время технического обслуживания

При замене износостойких накладок также проверяйте износ лопаток рабочего колеса, если они

начинают наматываться из-за износа, это приведет к плохой подаче

58.

Подшипник ротораСмазать

отверстие

переднего

кольца

подшипника

59.

Спецификация ротораБольшой Ротор (стандарт).

Большой Ротор

Длина : 2642 mm (104")

Диаметр : 762 mm (30")

Диаметр трубы : 635 mm

(25")

Вес : 442 kg (975 lb)

Количесвто элемнтов на

роторе: 74

Маленький ротор.

Маленький ротор

Длина : 2642 mm (104")

Диаметр : 762 mm (30")

Диаметр трубы : 572 mm

(25")

Вес : 442 kg (975 lb)

Количесвто элемнтов на

роторе : 36 или 40

60.

Конфигурация ротораТип зерна

Общее

количество

обдирочных

пластин

ПЛАСТИНЫ БЕЗ

ШИПОВ

Обдирочная

пластина с

шипами

Стандарт

74

64

8

0

2

Кукуруза и Бобы

74

56

8

4

2

ОБДИРОЧНЫЕ

Прямая

пластина

Кривая

пластина

61.

Обдирочные пластины ротораОбдирочная пластина без шипов

используется в зоне обмолота в качестве

первичного молотильного элемента Будет

установлен на зерновой версии Может также

использоваться в зоне разделения Можно

заказать стандартный или расширенный износ.

Шипованная обдирочная пластина на зерновом

роторе, используемом в зоне сепарации в

качестве первичного материала

дает больше разделения по сравнению с нешипами, поскольку он разрывает материал

отдельно.

Для риса, используют по всей длине ротора.

Можно

заказать

только

в

варианте

с

расширенным износом.

62.

Обдирочные пластины ротораПрямой

разделительный

стержень

используется

в

качестве

первичного

разделительного элемента в зоне сепарации

Тонкость материала, позволяющая зерно легче

отделяться от остатков.

Не рекомендуется использовать в зеленых

(мокрых)

культурах,

поскольку

уменьшает

пропускную способность.

Используется

в

качестве

основного

движущегося элемента на самой задней части

ротора.

Перемещает материал как можно быстрее из

ротора.

63.

Установка элементов ротораКрыльчатка ротора:

Max. Разница в весе 28 г. Момент

затяжки 285— 320 Nm

Износостойкие пластины лопастей шнека:

Установите изнашиваемые пластины затяните болты с

моментом 81 Нм. Ударьте изнашиваемую пластину 3Х

раза молотком(1кг). Затяните болты с моментом 108122Нм.

Примечание. Всегда устанавливайте новые обдирочные пластины в парах:

соблюдая баланс ротора!

64.

Установка элементов ротораЕсли вы работаете в кукурузе с высокой влажностью, рекомендуется заменить некоторые разделительные

стержни с шипами.

На бобах и рисе прямые разделительные стержни не рекомендуется, и все они должны быть заменены шипами.

В очень жестких условиях риса может потребоваться использование шипованных слипов на всем роторе. Не

забудьте снова отрегулировать вогнутые стопорные болты и выполнить повторную калибровку.

В сухих условиях семян травы рекомендуется использовать нешипованные рашпильные стержни по всему

ротору.

В легко разделяемых культурах (подсолнечник) в зоне разделения могут бытьустановлены дополнительные

винтовые кикеры, чтобы предотвратить перегрузку чистящего башмака.

65.

Клеть ротора1. Верхняя крышка

2. Стержень регулировки зазора модуля

3. Держатель модуля молотьбы, H-образная

рама

4. Держатель модуля разделения, Hобразная рама

5. Клеть ротора

66.

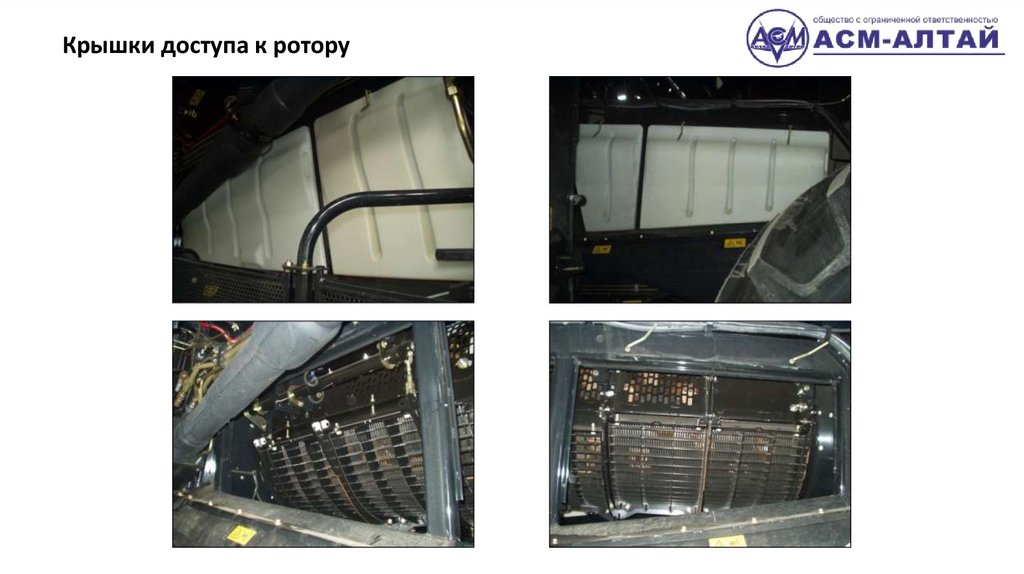

Крышки доступа к ротору67.

Держатель модуляВид слева

Вид справа

M761813

1.

Моторчик.

4.

Настраивающий болт.

2.

Стопорный болт.

5.

Клеть подбарабанья.

3.

Болт крепления подбарабанья.

6.

Регулировка бокового смещения.

68.

Спецификация подбарабаньев1L

1R

2L

2R

552,5 мм

571 мм

3L

3R

4L

4R

L- левый R- правый

Модули в строках 1 и 2 можно назвать подбарабаньем ,

поскольку

они

установлены

в

H-раме,

которые

электрически могут перемещаться ближе или дальше от

ротора

Ряды 3 и 4 можно назвать решетками, поскольку они

установлены в фиксированном положении в каркасе

ротора

Существует разница в длине между левыми и правым

69.

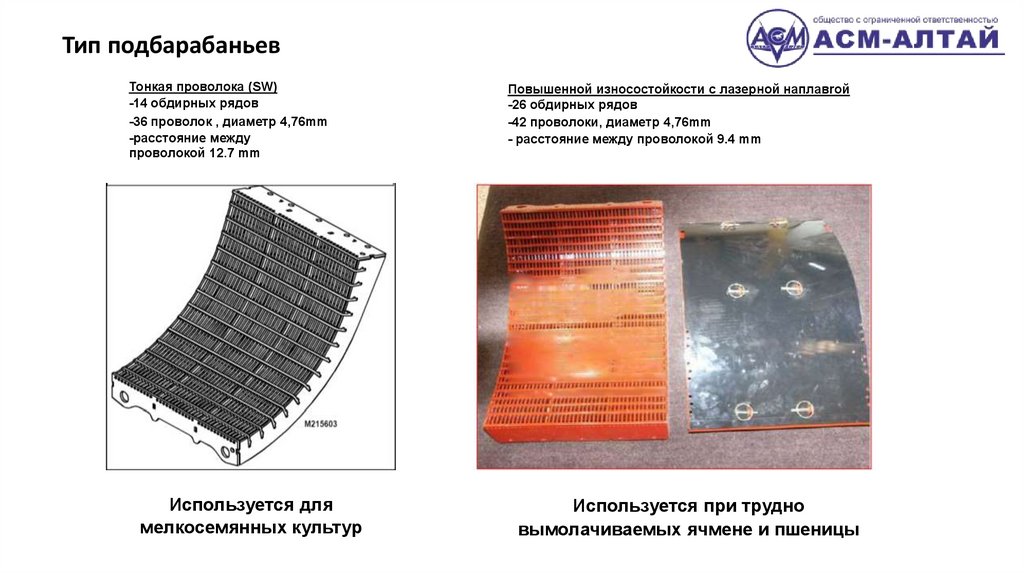

Тип подбарабаньевТонкая проволока (SW)

-14 обдирных рядов

-36 проволок , диаметр 4,76mm

-расстояние между

проволокой 12.7 mm

Используется для

мелкосемянных культур

Повышенной износостойкости с лазерной наплавrой

-26 обдирных рядов

-42 проволоки, диаметр 4,76mm

- расстояние между проволокой 9.4 mm

Используется при трудно

вымолачиваемых ячмене и пшеницы

70.

Тип подбарабаньевLarge Skipped Wire

Толстая проволока (LW)

-14 обдирных рядов

-15 проволок , диам 6,35mm

-расст. М-ду провол. 18,4mm

Используется для кукурузы

(сои),рис.

- тоже самое что и толстая проволока, но

прорежённая через ряд.

- Главным образом используется в зоне

сепарации

Используется для

высокоурожайной кукурузе.

71.

Тип подбарабаньевСлотовые (SL)

-

Длина слота 50mm

-

Ширина слота 25mm

Используется при бобовых

и подсолничнека

Круглые прутья (RB)

-

18 прутков

-

Диаметр 16 мм

-

Расстояние м-ду16 мм

Влажная кукуруза

Устанавливается на R2 и R3

72.

Тип подбарабаньевЦельные модули

Может быть использована при очень легко обмолачиваемой культуре.

Используйте очень осторожно (только при необходимости), поскольку они

снижают производительность.

73.

Настройка подбарабаньевПроцедура настройки подбарабанья

Данная процедура должна быть выполнена каждый раз после

замены подбарабаньев.

1. выравнивание подбарабаньев

подбарабанья должны быть параллельны ротору в длину

2. боковое смещение ротора

подбарабанья могут быть смещены влево или вправо в

зависимости от распределения культуры по системе очистки.

Они также должны быть параллельны по отношению к ротору

3. настройка стопорных болтов

болты защищаю подбарабанья от соприкосновения с бичами

при максимальном зажатии .

4.

калибровка подбарабанья.

когда стопорные болты были настроены , должна быть

выполнена калибровка ротора на мониторе.

74.

Настройка подбарабаньевДанное оборудование должно быть сделано локально

Параллельность:

Расстояние между клетью и поверхностью ротора должно быть в пределах

Большой ротор : 81 mm Малый ротор: 113 mm

Боковое смещение :

Большой ротор : правое смещение 75 mm; центр 81 mm; левое 86 mm

Малый ротор : правое 107 mm; центральное 108 mm; левое 113 mm

75.

Настройка подбарабаньев1.

Регулировка угла поворота

2.

Стопорные болты

4.

Регулировочная пластина

5.

Регулировочный болт - лево право

6.

Установочный выступ

76.

Настройка подбарабаньевПервый шаг: Выранивание подбарабаньев

1.

Поставьте передачу редуктора ротора в нейтральное

положение

2. Снимите панели доступа левого и правого ротора.

3.

Ослабьте стопорные гайки и откиньте болты (2) крепления

держателя модуля на левой стороне машины. Это позволит

закрыть несущую модуля.

4.

Удалите модули (R1 и R2) с правой стороны машины, чтобы

получить доступ для проверки. Модуль 3L также может быть

удален, поэтому ротор можно вращать вручную. Модули НЕ

нужно удалять, это только упрощает операцию.

Сделайте измерительный щуп (см. Предыдущие страницы), чтобы

проверить

расстояние

между

точками

(7)

и

(10),

см.

Спецификацию выше. Инструмент должен быть изготовлен таким

образом, чтобы можно было измерить поверхность ротора и

верхнюю часть последней полоски на передней панели 1L и задней

части L2

5.

Поднимите или опустите заднюю поворотную застежку (1)

держателя модуля, пока оба переднего и заднего расстояний не

совпадут. Передняя и задняя части должны быть в пределах 1 мм

друг от друга.

77.

Настройка подбарабаньевШаг 2: Смещение влево-вправо

1.

Используя точки ротора, которые ранее были отмечены во время

процесса выравнивания , проверьте расстояние в точке (8) и (9),

убедившись, что они соответствуют ротору и типам подбарабаньям.

2.

Ослабьте пять стопорных болтов как на передней, так и на задней

стороне держателей несущих модулей(4).

3.

Отрегулируйте тяговые болты (5), чтобы изменить расстояние

между ротором и модулями. Перемещение держателя модуля влево

(расширение тягового болта) приведет к увеличению расстояния.

Перемещение держателя модуля вправо (втягивание тягового

болта) приведет к уменьшению расстояния.

4.

Затяните стопорные гайки на вытяжных болтах. Затяните пять

удерживающих болтов на каждом конце держателя модуля. Эти

болты должны быть очень хорошо затянуты, чтобы удерживать

клеть на месте.

ВАЖНАЯ ЗАМЕТКА:

Не используйте длину болта для выставления смещения ротора, так как

длина может быть всегда разной на

разных комбайнах.

правое смещение 75 mm; центр 81 mm; левое 86 mm

78.

Настройка подбарабаньевШаг 3: Установка нуля

1.

. Вращая ротор вручную (как можно быстрее), поднимите подбарабанья до тех пор,

пока бичи не начнут слегка касаться.

2. Выверните регулировочные болты (3) модуля, пока они не коснутся рамы модуля (2).

3.

После шага 2 опустите модуль молотилки так, чтобы стопорные болты могли быть

повернуты еще на 2 полных оборота и зафиксировали их. Это должно обеспечить

примерно 1,5 мм зазора в положении «6 часов» с полностью закрытыми

подбарабаньями.

4.

Откройте держатель модуля на небольшом расстоянии и закройте, пока двигатель

не остановится. Вращайте ротор вручную, чтобы убедиться, что ротор не попал в модули

или держатель с установленными стопорными болтами, а модули в их закрытом

положении. Также запустите ротор на 1000 об / мин, чтобы проверить контакт.

5.

6.

Установите левую панель доступа

Проделайте калибровку ротора на мониторе

79.

Транспортировочные пластины%v

Быстро

Среднее

Медленно

Позиции транспортных лопастей

Вращает урожай, лопасти направляют массу назад.

БЫСТРАЯ = Используется для хрупкой, бысторовымолачиваемой культуры.

СРЕДНЯЯ = данная позиция предназначена для большинства культур.

МЕДЛЕННАЯ = позиция используется если необходим доп.обмолот и сепарация.

80.

Привод ротора2

3

4

6

5

1.

Двигатель

2.

Редуктор

двигателя

3.

CVT привод

4.

Вал ВОМ

5.

Редуктор ротора

6.

Выходной вал

81.

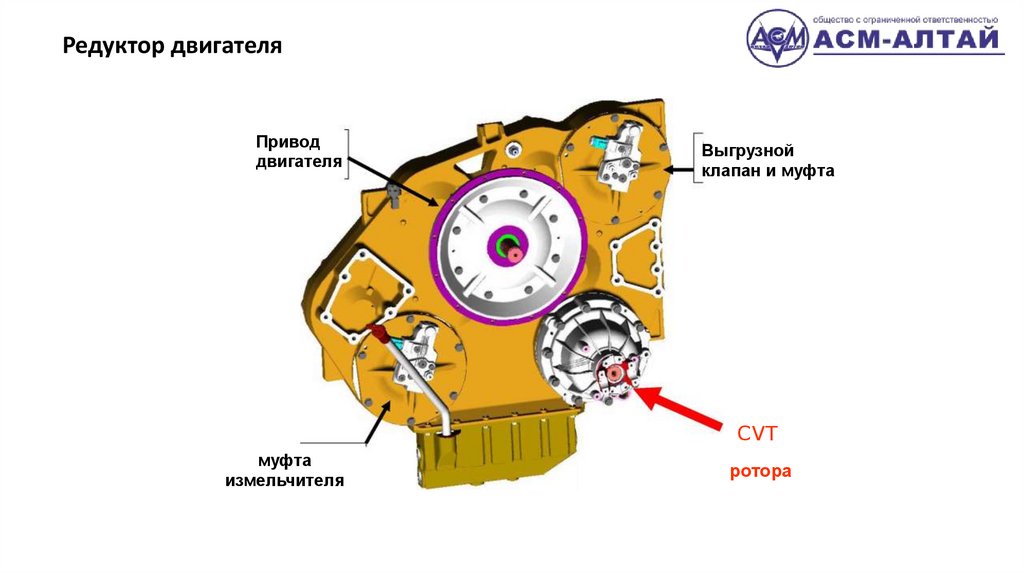

Редуктор двигателяПривод

двигателя

Выгрузной

клапан и муфта

CVT

муфта

измельчителя

ротора

82.

Привод ротора1. Крышка

2. Контрольная трубка

3. Входной вал от CVT

4. Датчик оборотов ротора

5. Рычаг переключения

6. Выходной вал редуктора

ротора

83.

Привод ротораПередача

Скорость ротора (+-20 RPM)

1

220-450

2

430-780

3

730-1180

84.

Насос и гидромотор реверса85.

Датчик положения подбарабаньяДатчик положения подбарабанья:

Выпущен новый датчик положения на эффекте Холла, который заменит нынешний

датчик резистивного типа, чтобы решить проблемы надежности в полевых условиях.

Новый датчик также содержит подшипник для поддержки рычажного механизма, в то

время как датчик тока не имеет подшипника.

Новый датчик аналогичен датчикам наклона корпуса кормораздатчика и жатки.

86.

Система очисткиТехнический консультант компании АСМ-Алтай

Рогальский Александр

87.

Система очисткиОбщая площадь системы очистки 8.59 м² (6.5 м² под ветрами) на всех комбайнах Axial-Flow® 250-ой серии.

Максимальная очистка зерна от соломы/половы для большей производительности.

Верхнее решето

Предрешето

Стрясная доска

Нижнее решето

Вспомогательная стрясная доска

Шнек домолота

Шнек чистого зерна

Вентилятор системы очистки

Cross-Flow

88.

Система очисткиДополнительное возвратнопоступательное движение навстречу

улучшает очистку.

Стрясная доска, предрешето и верхнее

решето

двигаются

совместно

по

длинному ходу, в то время как нижнее

решето двигается в противоположном

движении на коротком ходе.

Крутой уклон верхнего решета.

89.

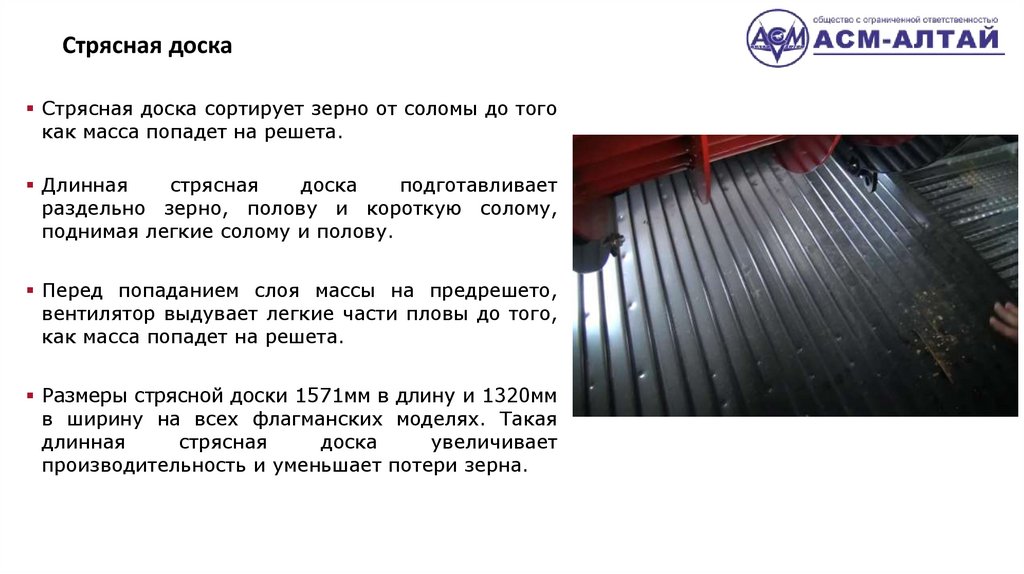

Стрясная доскаСтрясная доска сортирует зерно от соломы до того

как масса попадет на решета.

Длинная

стрясная

доска

подготавливает

раздельно зерно, полову и короткую солому,

поднимая легкие солому и полову.

Перед попаданием слоя массы на предрешето,

вентилятор выдувает легкие части пловы до того,

как масса попадет на решета.

Размеры стрясной доски 1571мм в длину и 1320мм

в ширину на всех флагманских моделях. Такая

длинная

стрясная

доска

увеличивает

производительность и уменьшает потери зерна.

90.

ВентиляторЗапатентованная конструкция Cross-Flow™

Диаметр: 680мм

Шевронная форма для равномерного потока

воздуха

Требует меньше мощности, более эффективен

Низкий уровень шума

Cross-Flow™ имеет два отверстия для подачи

воздуха на:

• Предварительное и верхнее решето

• Нижнее решето

91.

ВентиляторГидравлический привод

Если комбайн

привод.

оснащен

гусеницами необходим

ременной

Поддержание оборотов вентилятора независимо от оборотов

двигателя.

Скорость вентилятора Cross-Flow™ регулируется из кабины.

При

загруженном

двигателе,

закрытом

контуре,

гидравлический привод поддерживает обороты вентилятора

обеспечивая

максимальную

эффективность

системы

очистки.

92.

ВентиляторОчистка нижней части происходит без труда

благодаря отличному доступу.

С левой стороны по ходу движения есть рычаг

с эксцентриковым механизмом для открытия

дверцы.

93.

Авто-контроль вентиляторОпционально доступен автоматический

контроль

–

управление

оборотами

вентилятора в автоматическом режиме при

движении вверх или вниз по склону.

• Скорость вентилятора увеличивается при

движении вниз для лучшего перемещения

зерен и половы назад.

+25% максимального увеличения при

уклоне -11.3

+2.2% линейного увеличения на градус

уклона

• При

движении

вверх

по

склону

программа

уменьшает

скорость

вентилятора чтобы избежать слишком

ранний выход зерен из комбайна и,

соответственно, потери.

• Скорость снижается от

0 до -10% при

увеличении наклона от 5.7 до 11.3 градусов

-1.8% изменение скорости на один

градус уклона

94.

Предварительное решетоРасположено сразу за стрясной доской.

Увеличение производительности очистки.

Улучшение качества зерна.

Прямая подача воздуха.

Подъём и продвижение МБЗ* назад,

который сходит со стрясной доски.

Напрямую 30 - 40 % зерна уходит на

нижнее решето.

В стандарте зерновые планки 1 1/8”

Опционально доступно решето с планками

Closz 1 5/8” или с кукурузными планками

для дальнейшего повышения

производительности комбайна Axial-Flow

*МБЗ: Материал Без Зерна

95.

Предварительное решетоПростая регулировка предварительного решета с

правого заднего угла комбайна – в стандарте.

Храповой механизм настройки для большей точности

настроек.

Опциональное дистанционное управление

предварительного решета

• Позволяет оптимизировать процесс и увеличить

производительность очистки.

• Необходимо для системы AFS Harvest Command™.

• Так же доступна как отдельная опция.

Предварительное решето настраиваемое из кабины

96.

Верхнее и нижнее решетоДистанционный контроль за верхним и

нижним решетами в стандарте.

• Кнопки в задней части подлокотника и

в задней части комбайна.

• Монитор отображает реальное

положение.

• Расположение активаторов решет в

задней части позволяет уменьшить

длину рычагов и увеличить точность

настройки.

Позволяет избегать

преждевременного износа.

• В задней части есть возможность

регулировки вручную

Опционально

доступна

регулировка

верхнего и нижнего решет вручную.

• Простая настройка в задней правой

части комбайна.

Часть верхнего решета с которого масса

уходит на домолот может настраиваться

отдельно

с

помощью

храпового

механизма и рычага.

97.

Датчики давления на решетахЭксклюзивное в индустрии техническое

решение:

датчики

давления

на

решетах.

Крайне

важны

для

оптимизации

производительности комбайна.

Эти датчики сообщаются с системой AFS

Harvest Command™ указывая загрузку

решет системы очистки. Данные о

загрузке решет позволяют системе

различать перегрузку решет и потери

из-за выдувания.

НОВИНКА

Датчики давления на решетах

98.

Решето с зерновыми планкамиПредварительное и нижнее решето типа

Grain slat рекомендовано для:

Мелко зерновые (Пшеница, Ячмень,…)

Рис

Лен

Мелко семенные

Открытие решет может быть настроено

на низкую урожайность и плохие

условия.

Из-за общей малой площади открытия,

данный тип решет имеет меньшую

производительность нежели другие.

Доступен только промежуток между

прутками

1/8’’

используемый

на

предварительном и нижнем решете.

99.

Решето с планками CloszДанный тип решет доступен со

следующим промежутком между

прутками:

• 1 1/8’’ Closz Slat

Рекомендовано как верхнее решето

для мелко зерновых, таких как: Рис,

Лен или Мелкосеменные.

Доступно только для верхнего

положения решета.

• 1 5/8’’ Closz Slat

Данное

решето

является

высокопроизводительным

для

бобовых и основных мелкосеменных

(предварительное и верхнее решето).

Рекомендовано как нижнее решето

для Кукурузы, Бобовых, etc.

Использование этого решета требует

большего

открытия

и

меньшего

воздуха чем решета с глубоким зубом

(кукурузные планки).

Может

использоваться

предварительного,

верхнего

нижнего решет.

для

и

100.

Решето с кукурузными планкамиРешето 1 5/8’’ с кукурузными планками

рекомендовано

для

кукурузы

и

большинства крупнозерновых культур.

Это решето использует больше воздуха

и имеет более широкие отверстия, даже

когда закрыто, чем решета других

типов.

Из-за более широкого открытия данный

тип решет не требует такой же

настройки как другие решет.

Это приводит к меньшему налипанию

початков и мусора.

101.

Решето с планками PetersonРешето Peterson

с планками 1 1/8’’

рекомендовано как верхнее решето для

травяных и различных мелкосеменных

культур.

Открытие решет может быть настроено

для очистки при малом наличии

колосьев и грязных условий.

Решето использует конструкцию ребра

и

отверстия

для

управления

направлением потока воздуха.

Решето

стебли.

помогает

удалять

солому

и

102.

Самовыравнивающаяся система очисткиВся

система

очистки

включая

вентилятор, стрясную доску, и решета

автоматически

остается

горизонтальной.

Инклиномер,

который

расположен

сзади кабины, с правой стороны,

постоянно измеряет горизонтальное

положение комбайна.

Система позволяет комбайну работать

на полную мощность несмотря на

уклоны до 12,1%

Пример использования

самовыравнивающейся системы

очистки:

• Ширина жатки: 9,15 м

• Уровень уклона поля: все 12,1 %

• Доступна разница в 1,1 м между левым

и правым краем жатки.

1,1м

103.

Самовыравнивающаяся система очисткиПередняя часть самовыравнивающейся

системы очистки состоит из силовой

опоры

и

электропривода

для

выравнивания.

104.

Самовыравнивающаяся система очисткиЗадняя часть системы выравнивания

представляет

из

себя

усиленные

поворотный

подшипник,

который

находится в центре.

При выравнивании системы очистки на

склонах этот подшипник поддерживает

и передает вращательное движение.

105.

Самовыравнивающаяся система очисткиСистема домолота в комбайнах AxialFlow® является уникальной в сравнении

с любыми другими комбайнами в

индустрии.

Возврат

массы

после

домолота

происходит на решетный стан, а не в

начало ротора.

Масса с домолота не соединяется с

массой в роторе.

• Больше мощности при обмолоте

входного материала.

Обмолот материала происходит за счет

трех крыльчаток с 4-мя лопастями:

процессор домолота Tri-Sweep™.

106.

Система домолотаЛопасти-лопатки нижней крыльчатки,

протирает массу нижней части путем

воздействия зерно об зерно.

Упрочненная нижняя часть с пластиной

износа, которая крепится болтовым

соединением и может быть легко

заменена без снижения качества зерна.

Эта пластина износа разработана таким

образом, чтобы снизить возможные

потери зерна.

Отличный доступ с правой стороны.

107.

Система домолотаПосле того как материал обмолочен,

нижняя крыльчатка направляет его на

вторую крыльчатку.

Вторая крыльчатка передает материал

на третью крыльчатку-выдуватель.

После этого материал выдувается на

стрясную доску.

108.

Система домолотаСистема мониторинга в кабине.

• Количества материала, поступаемого

на домолот измеряется с помощью

нового оптического датчика, который

находятся в нижней чсасти процессора

Tri-Sweep™.

• Данные отображаются на мониторе

AFS

Pro 700 в кабине.

109.

Система распределения остатковТехнический консультант компании АСМ-Алтай

Рогальский Александр

110.

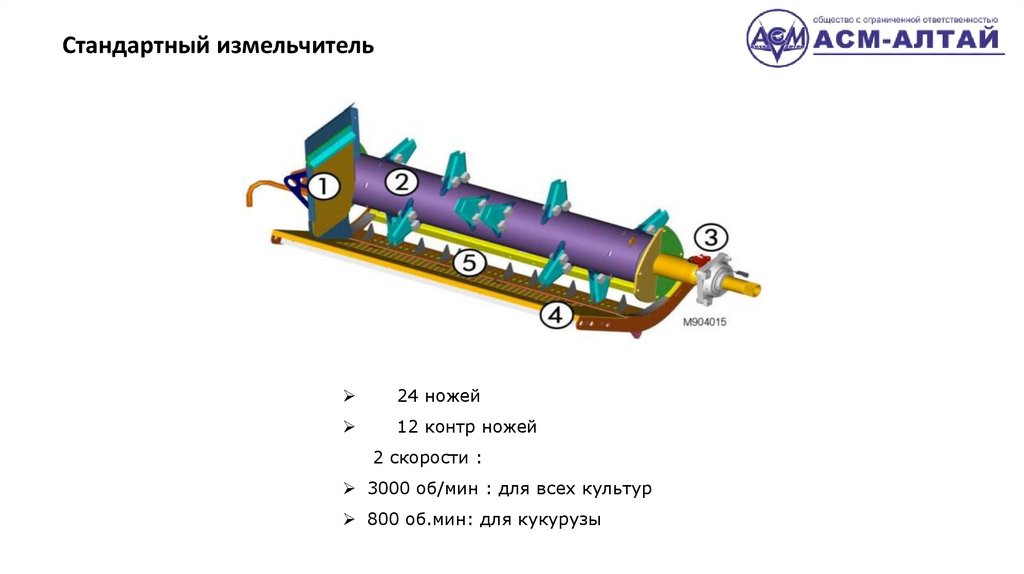

Стандартный измельчитель24 ножей

12 контр ножей

2 скорости :

3000 об/мин : для всех культур

800 об.мин: для кукурузы

111.

Измельчитель нормаИзмельчитель с 40 ножами

Качество измельчения почти такое же, как у измельчителя со 120 лезвиями,с меньшим потреблением энергии

112.

Измельчитель EXTRA1.

2.

3.

4.

5.

6.

Регулировочный рычаг

Выгрузной дефлетор

Ротор с ножами

Подбарабанье измельчителя

Узел контр ножей

Рычаг решулировки контр ножей

Использует 120 ножей и держатель неподвижного ножа из чугуна с 40 ножами, чтобы

обеспечить более мелкий разрез

113.

КонтрножиВстречные ножи имеют толщиной от 3 мм до 4 мм, что позволяет на 33% повысить

сопротивление изгибу.

Кроме того, литой держатель ножа также усилен (на 46% больше жесткости), а

передняя ось поворотного болта увеличилась с 8,8 до 10,9, чтобы уменьшить сбои

при сдвиге болтов.

Задний стационарный болт предназначен для выскользнуть из монтажного

кронштейна, если твердый предмет проходит через измельчитель.

Лезвия монтируются группами (4 ножа), что позволяет быстро менять в случае

повреждения.

114.

Комплект упора ножа измельчителя1.

2.

3.

4.

Стационарный нож

Крепление опоры

Резиновый фиксатор

Резиновая подушка

Ограничитель ножа может быть добавлен к MagnaCut, чтобы предотвратить

выпадение неподвижных ножей из машины в случае их отрыва.

115.

Управления контрножами116.

Противорежущий брусПротиворежущий брус рекомендуется использовать для обеспечения наилучшего

качества резания.

С завода всегда в транспортном положении

При переводе в рабочее состояние очень много отнимает мощности.

117.

Скорость измельчителяРучное

В= высокая скорость (3000 Rpm)

Выход = низкая скорость (800 Rpm)

118.

Скорость измельчителяНизкая скорость сервопривод

Высокая скорость сервопривод

119.

Выгрузной дефлектор120.

Выгрузной дефлекторРегулируемый дефлектор выброса входит в комплекты поставки дополнительных соломорезок.

• Направляет поток материала с правой стороны к левой стороне системы пожнивных остатков. Это

позволяет оператору регулировать процесс распределения материала во время разбрасывания или

валкования.

121.

Дефлектор валкователязакрыта = режим разбрасывания

открыта = режим валкования

122.

Вертикальный половоразбрасывательВертикальный разбрасыватель использует 2 крыльчатки в сборе, у которых есть 3

лопасти для разбрасывания материала в стороны.

Скорость разбрасывателя (крыльчатки) регулируется в кабине.

123.

Вертикальный половоразбрасывательТрехсторонняя конструкция желоба обеспечивает лучшую защиту от бокового ветра.

Центральный разделитель вручную выдвигается и выдвигается, чтобы сбалансировать

распределение остатков по всей ширине жатки.

124.

Управление зерномТехнический консультант компании АСМ-Алтай

Рогальский Александр

125.

Зерновой элеваторНастройка зернового элеватора может

быть осуществлена с уровня земли. Это

упрощает обслуживание и экономит

время.

Следует

отвернуть

контргайку

и

настроить

натяжение

с

помощью

нижнего болта.

126.

Датчик влажностиИзмерение влажности является опцией

и ставиться совместно с возможностью

измерения урожайности.

Измерение

влажности

происходит

каждые несколько секунд в задней

части зернового элеватора.

Значение влажности отображается на

мониторе либо как актуальное, либо

как среднее значение.

127.

Датчик урожайностиДатчик урожайности является опцией и

устанавливается совместно с датчиком

влажности.

Измерение урожайности происходит в

верхней части зернового элеватора.

Зерно, которое поступает с зернового

элеватора в зерновой бункер, попадает

на

пластину,

которая

измеряет

значение потока.

Очень точное измерение поскольку

учитывается и вес собранного зерна.

128.

Зерновая камераСердцем новой системы AFS Harvest

CommandTM является зерновая камера,

встроенная в зерновой элеватор.

Обнаруживает

дробленое

зерно

незерновую часть массы (MOG).

и

Использует волны разных диапазонов

(видимого и невидимого диапазона).

Эта

запатентованная

технология

позволяет следить за качеством зерна.

• Свет диапазона UV для обнаружения

поврежденного и дробленого зерна.

• Свет диапазона UV, видимого спектра

(зеленый, красный, синий) и

инфракрасного IR для определения

незерновой части массы MOG.

Для

использования

этой

системы

зерновой

элеватор

должен

быть

подготовлен к установке зерновой

камеры.

129.

Зерновой бункерКомбайны Axial-Flow® 250-ой серии

оснащены

гидравлически

складываемыми надставками бункера.

11.100 л – стандартный объём и

опционально 14.440 л для машин 7250.

14.440 л – стандартно для 8250 и 9250.

Быстро складываемые наклонный шнек

и крышки бункера (инструменты не

требуются).

130.

Зерновой бункерMS16011

1. Гидравлический клапан (крышки +

разгрузочный шнек)

2.

Кабель

3.

Гидроцилиндр

4.

Тяга

Гидравлические крышки являются стандартными для блоков INT

131.

Зерновой бункерЭлеваторная система подает зерно в

открытый поддон в нижней части

наклонного

шнека

уменьшая

возможность защемления. Наклонный

подающий шнек расположен высоко в

зерновом бункере для обеспечения

превосходного

качества

зерна.

Центральное

расположение

шнека

обеспечивает

полное

равномерное

заполнение зернового бункера.

Высоконагруженный подающий шнек

снижает

потребление

мощности,

которая требуется для подъёма зерна

вверх по мере заполнения зернового

бункера.

При закрытии крышек бункера

наклонный шнек складывается внутрь.

132.

Зерновой бункерНастраиваемые по высоте датчики

заполнения

бункера

сигнализируют

оператору о его заполнении.

Первый датчик подает сигнал

заполнении бункера на 75%.

Второй

датчик

сигнализирует

заполнении на 100%.

при

о

133.

Зерновой бункерДля настройки скорости

инструменты не требуются.

выгрузки

Подпружиненные

рычаги

с

одной

стороны и крючки с отверстиями с

другой – позволяют легко выбрать

положение крышек.

134.

Зерновой бункерУдобно расположенная дверца для

отбора

проб

зерна

позволяет

оператору отбирать пробы зерна

независимо от заполнения зернового

бункера.

Крытая поворотная дверца доступа

расположена в переднем левом углу

зернового бункера, рядом с дверью

кабины.

135.

Зерновой бункерУдобные широкие крышки поперечных

шнеков

расположенные

в

концах

шнеков с правой стороны по ходу

движения

позволяют

оператору

получить доступ к зерновому бункеру с

уровня земли.

136.

Система выгрузкиСтандартная система выгрузки:

• 113 л/сек

Высокопроизводительная система

выгрузки:

• Позволяет увеличить скорость:

141 л/сек для 7250

159 л/сек для 8250 и 9250

137.

Система выгрузкиСистема выгрузки состоит из двух

поперечных

шнеков,

которые

направляют

материал

к

большому

наклонному шнеку

Конструкция

нижней

части

шнека

позволяет

избежать

повреждения

зерна.

Система

двойных

витков

позволяет быстрее перемещать зерно к

выгрузной трубе.

Усиленный привод выгрузки.

Натяжитель цепи пружинного типа с

индикатором для простоты настройки.

Для

определения

правильности

натяжения цепи оператору нужно всего

лишь кинуть взгляд на индикатор.

Срезной болт предохраняет систему от

перегрузки. Есть три запасных болта за

звездочкой.

Срезной болт

Передний

поперечный

шнек

Регулировка

натяжения цепи

Задний поперечный шнек

Вертикальный шнек

138.

Система выгрузкиВозможность независимого отключения

приводов поперечного шнека зернового

бункера и вертикального и выгрузного

шнеков.

Возможность отключить поперечные

шнеки бункера и полностью опустошить

выгрузную трубу.

Механический привод.

Привод поперечного

шнека зернового бункера

Привод вертикального

шнека и выгрузной трубы

139.

Система выгрузкиУменьшение веса выгрузной трубы.

Предотвращение тяжелого запуска.

Предотвращение неравномерной

выгрузки с конца трубы.

Простота управления с помощью

дополнительной кнопки на рычаге.

140.

Система выгрузкиСопряжение

поворотной

трубы

не

требует смазки из-за нелйонового

кольца, установленного в поворотной

зоне.

141.

Выгрузная трубаШирокие вертикальные и выгрузные шнеки

для улучшения качества зерна и высокой

скорости выгрузки (1).

Электрический

привод

на

двойное

складывание выгрузной трубы - уменьшения

общей длинны машины (2).

Литое колено обеспечивает

долгий срок службы (3).

прочность

и

Усиленный

гидроцилиндр

на

складывание/раскладывание

выгрузной

трубы длинной 10,4m unloading auger (4).

Опциональный

независимый

привод

поперечных шнеков позволяет оператору

лучше контролировать процесс выгрузки (5).

142.

Выгрузная трубаЦилиндр выгрузной трубы:

• Стандартный (вес 17 кг)

• Высокопроизводительный (вес 40 кг)

Преимущества литого колена:

• Силовая конструкция

• Новый редуктор

• Крепление схоже с

предыдущей версией

• Усиленное крепление

гидроцилиндра

• Увеличенная прочность

фланца

Стандартный

Высокопроизводительный

143.

Выгрузная трубаТри разные конструкции доступны:

• Высокопроизводительная базовая труба HC

• Высокопроизводительная труба HC

износостойкая

• Складная износостойкая

высокопроизводительная труба HC

Доступны три длины выгрузной трубы:

7.2 м не складываемая

8.8 м не складываемая (удлинитель 1.6 м)

8.8 м складываемая

10.4 м складываемая (1.6 м удлинитель)

2.2 м удлинитель доступен через запчасти

для 12 м. Номер запчасти: 47649485

Большая длина выгрузной трубы позволяет

иметь комфортную дистанцию между жаткой

и

бункером-перегрузчиком

при

использовании концепта управления при

выгрузке на ходу.

7.2 м

8.8 м

8.8 м (складная)

10.4 м (складная)

144.

Выгрузная трубаУлучшенная видимость выгрузной трубы.

При выдвижении выгрузной трубы есть 2 градуса

разницы по сравнению со стандартной системой

выгрузки.

Высокопроизво

дительная

Линия обзора: 12°

Более комфортный обзор за выгрузной трубой –

вылет 12 degrees (для шнека 10,4м) в сравнении

со стандартной системой.

Стандарт

Угол поворота:

Стандарт = 103°

Высокопроизводительная = 105°

145.

Выгрузная трубаДоступно для длины 8.8 м и 10.4 м

высокопроизводительной системы

выгрузки.

Для уменьшения общей длины машины при

транспортировке и хранении.

Опционально для 8.8 м, 95 градусов складывание

Простота для оператора – управление

одной кнопкой.

Улучшенный доступ к выгрузной трубе.

Опционально для 10.4 м, 125 градусов

складывание

146.

Выгрузная трубаУникальный поворотный раструб для

всех комбайнов 250-ой серии доступен

в качестве опции.

Направление

потока

выгрузки

вперед/назад с использованием кнопок

shift + выгрузка на рычаге.

Без

необходимости

перемещать

комбайн даже если раструб не по

центру тележки.

Увеличение эффективности комбайна.

Легкость заполнения малых телег.

Когда труба в транспортном положении

можно поднять раструб чтобы зерна не

высыпались.

Возможность направить раструб строго

вниз для снижения влияния ветра

особенно для легких культур.

• Без потерь в ветренную погоду.

147.

Настройка комбайна под культуруТехнический консультант компании АСМ-Алтай

Рогальский Александр

148.

Настройка комбайна под культуруКультура

Ячмень

Конфигурация модуля

Спереди

Сзади

Ротор

Шестер Скорость

Зазор

ня

750

20 mm ( 0.8

2

RPM

in )

Сухая (< 20%)

1

Высокая влажность

(> 20%)

1

Соевые бобы

2

Пшеница

Пшеница интенсивный

обмолот

Пшеница -Австралия

3

Рапс/Канола

2

3

3

350

RPM

400

RPM

650

RPM

950

RPM

1050

RPM

950

RPM

600

RPM

25 mm ( 1 in

)

25 mm ( 1 in

)

20 mm ( 0.8

in )

15 mm ( 0.6

in )

5 mm ( 0.2

in )

15 mm ( 0.6

in )

20 mm ( 0.8

in )

32

mm ( 1.25 in

)

32

mm ( 1.25 in

)

32

mm ( 1.25 in

)

32 mm (

1.25 in )

Конфигурация ротора

Шипованные Обдирочные

Прямые

Обдирочны

пластины

пластины

Пластины

без шипов сепаратора

Настройки

лопастей

Спереди

Сзади

Тип

Тип

SW/LW

LSW

8

56

4

Медленны

Медленный

LW (**)

Кукуруза

LSW

8

56

4

Медленны

Медленный

LSW

8

56

4

Медленны

Медленный

LSW

8

64

0

Медленны

Средн.

LW/

LSW

8

56

4 (*)

Медленны

Медленный

LW

8

56

4

Медленны

Медленный

SW

LSW

8

64

0

Медленны

Средн.

SW

LW/SL

8

64

0

Медленны

Средн.

RB

(***)

LW

SW

SW

Рис

Калифорния

3

850

RPM

Дельта

3

850

RPM

ая

3

950

RPM

3

950

RPM

Колосоубороч

плата

Австралия

LW/RB

LSW

72

0

0

Медленны

Средн.

LW/RB

LSW

72

0

0

Медленны

Средн.

72

0

0

Медленны

Средн.

72

0

0

Медленны

Средн.

RB

LW

RB

LSW

1

149.

Настройка комбайна под культуру150.

Настройка комбайна под культуруКультура

Ячмень

Кукуруза-сухая

Кукуруза - высокой

влажности

Соевые бобы

Пшеница

Пшеница -Австралия

Рапс/Канола

Рис

Рис - Австралия

Кукуруза/Сорго

Чечевица

Чечевица/ грубый

обмолот

Фасоль пинто

Рожь

Овес

Попкорн

Райграс

Полевица

Мятлик

Костер

Пырей

Частота

вращения

вентилятора

ОБ/МИН

850 -950 RPM

900 -1050 RPM

Конфигурация зерноочистки

Предварительное

Верхнее сито

сито

Тип

Зазор

Тип

Зазор

1 1/8 зерно

5 mm ( 0.2 in )

1 1/8 Closz

15 mm ( 0.6 in )

1 5/8 closz

10 mm ( 0.4 in ) 1 5/8 кукуруза 18 mm ( 0.7 in )

Тип

1 1/8 зерно

1 5/8 closz

Зазор

13 mm ( 0.5 in )

15 mm ( 0.6 in )

980 -1150 RPM

1 5/8 closz

10 mm ( 0.4 in )

1 5/8 кукуруза

18 mm ( 0.7 in )

1 5/8 closz

15 mm ( 0.6 in )

900 -1000 RPM

900 -1050 RPM

900 -1050 RPM

600 RPM

850 -950 RPM

850 -950 RPM

950 -1000 RPM

880 RPM

1 5/8 closz

1 1/8 зерно

1 1/8 зерно

1 1/8 зерно

1 5/8 closz

1 1/8 зерно

1 1/8 зерно

1 1/8 зерно

8 mm ( 0.3 in )

10 mm ( 0.4 in )

10 mm ( 0.4 in )

3 mm ( 0.1 in )

8 mm ( 0.3 in )

10 mm ( 0.4 in )

8 mm ( 0.3 in )

8 mm ( 0.3 in )

1 5/8 кукуруза

1 1/8 Closz

1 1/8 Closz

1 1/8 Closz

1 5/8 closz

1 1/8 Closz

1 1/8 Closz

1 1/8 Closz

15 mm ( 0.6 in )

15 mm ( 0.6 in )

15 mm ( 0.6 in )

5 mm ( 0.2 in )

15 mm ( 0.6 in )

15 mm ( 0.6 in )

18 mm ( 0.7 in )

14 mm ( 0.6 in )

1 5/8 closz

1 1/8 зерно

1 1/8 зерно

1 1/8 зерно

1 5/8 closz

1 1/8 зерно

1 1/8 зерно

1 1/8 зерно

15 mm ( 0.6 in )

8 mm ( 0.3 in )

13 mm ( 0.5 in )

5 mm ( 0.2 in )

13 mm ( 0.5 in )

13 mm ( 0.5 in )

15 mm ( 0.6 in )

9 mm ( 0.4 in )

1 1/8 зерно

8 mm ( 0.3 in )

1 1/8 Closz

16 mm ( 0.6 in )

1 1/8 зерно

11 mm ( 0.4 in )

1 1/8 зерно

1 1/8 зерно

1 1/8 зерно

1 1/8 зерно

1 1/8 зерно

1 1/8 зерно

1 1/8 зерно

1 1/8 зерно

1 1/8 зерно

8 mm ( 0.3 in )

8 mm ( 0.3 in )

8 mm ( 0.3 in )

5 mm ( 0.2 in )

8 mm ( 0.3 in )

8 mm ( 0.3 in )

8 mm ( 0.3 in )

8 mm ( 0.3 in )

8 mm ( 0.3 in )

1 1/8 Closz

1 1/8 Closz

1 1/8 Closz

1 1/8 Closz

1 1/8 Closz

1 1/8 Closz

1 1/8 Closz

1 1/8 Closz

1 1/8 Closz

13 mm ( 0.5 in )

13 mm ( 0.5 in )

15 mm ( 0.6 in )

13 mm ( 0.5 in )

13 mm ( 0.5 in )

10 mm ( 0.4 in )

5 mm ( 0.2 in )

18 mm ( 0.7 in )

10 mm ( 0.4 in )

1 1/8 зерно

1 1/8 зерно

1 1/8 зерно

1 1/8 зерно

1 1/8 зерно

1 1/8 зерно

1 1/8 зерно

1 1/8 зерно

1 1/8 зерно

10 mm ( 0.4 in )

10 mm ( 0.4 in )

10 mm ( 0.4 in )

10 mm ( 0.4 in )

5 mm ( 0.2 in )

5 mm ( 0.2 in )

5 mm ( 0.2 in )

8 mm ( 0.3 in )

5 mm ( 0.2 in )

850 RPM

950 RPM

900 RPM

850 -900 RPM

900 RPM

400 RPM

420 RPM

450 RPM

620 RPM

480 RPM

Нижнее сито

151.

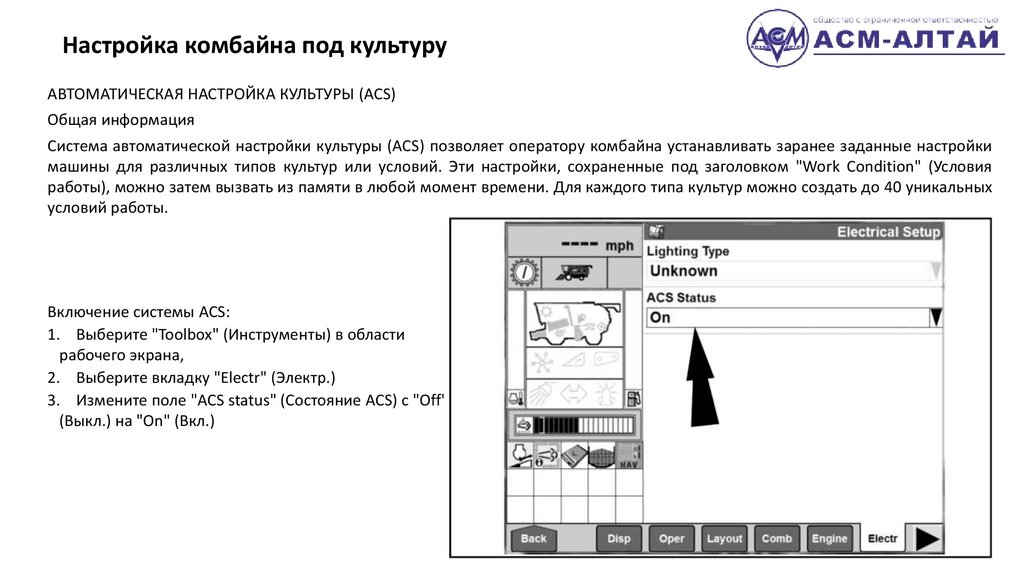

Настройка комбайна под культуруАВТОМАТИЧЕСКАЯ НАСТРОЙКА КУЛЬТУРЫ (ACS)

Общая информация

Система автоматической настройки культуры (ACS) позволяет оператору комбайна устанавливать заранее заданные настройки

машины для различных типов культур или условий. Эти настройки, сохраненные под заголовком "Work Condition" (Условия

работы), можно затем вызвать из памяти в любой момент времени. Для каждого типа культур можно создать до 40 уникальных

условий работы.

Включение системы ACS:

1. Выберите "Toolbox" (Инструменты) в области

рабочего экрана,

2. Выберите вкладку "Electr" (Электр.)

3. Измените поле "ACS status" (Состояние ACS) с "Off'

(Выкл.) на "On" (Вкл.)

152.

Настройка комбайна под культуруНастройка ACS

1. На главной странице выберите

пиктограмму ACS (1) .

2. В окне настроек работы ACS выберите вкладку

"Working" (Настройки работы) (1) .

3. Выберите "Crop Type" (Тип культуры) (2) . В

появившемся всплывающем окне будет представлен

список выбора культур. Выберите требуемую культуру

из списка.

ПРИМЕЧАНИЕ: Если требуемая культура не

приведена в списке, перейдите "Main" (Главный

wpaH)>"Data Management" (Управление

дaнными)>"Filter" (Фильтр)>"Filter Crop List" (Фильтр

списка культур) и сделайте ее доступной.

153.

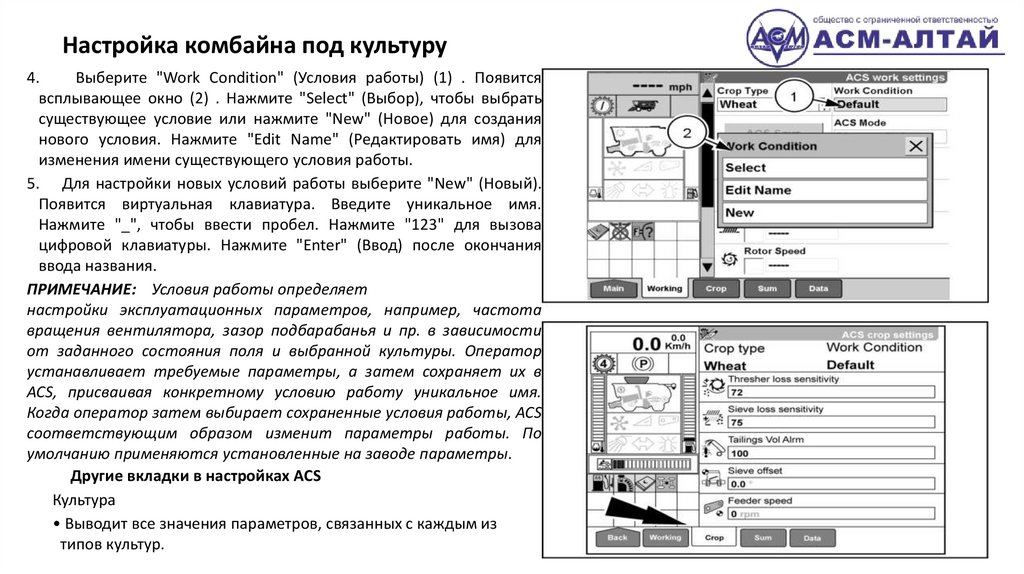

Настройка комбайна под культуру4.

Выберите "Work Condition" (Условия работы) (1) . Появится

всплывающее окно (2) . Нажмите "Select" (Выбор), чтобы выбрать

существующее условие или нажмите "New" (Новое) для создания

нового условия. Нажмите "Edit Name" (Редактировать имя) для

изменения имени существующего условия работы.

5. Для настройки новых условий работы выберите "New" (Новый).

Появится виртуальная клавиатура. Введите уникальное имя.

Нажмите "_", чтобы ввести пробел. Нажмите "123" для вызова

цифровой клавиатуры. Нажмите "Enter" (Ввод) после окончания

ввода названия.

ПРИМЕЧАНИЕ: Условия работы определяет

настройки эксплуатационных параметров, например, частота

вращения вентилятора, зазор подбарабанья и пр. в зависимости

от заданного состояния поля и выбранной культуры. Оператор

устанавливает требуемые параметры, а затем сохраняет их в

ACS, присваивая конкретному условию работу уникальное имя.

Когда оператор затем выбирает сохраненные условия работы, ACS

соответствующим образом изменит параметры работы. По

умолчанию применяются установленные на заводе параметры.

Другие вкладки в настройках ACS

Культура

• Выводит все значения параметров, связанных с каждым из

типов культур.

154.

Настройка комбайна под культуруСводка:

• Приводит сводку по различным настройкам условий работы,

предоставляет автономный способ просмотра значений в справочных

целях. Также сравнивает настройки "Harvest" (Сбор урожая) и

"Headland" (Поворотная полоса) для каждых условий работы.

Данные:

• Отображает настройки работы для заданных условий работы по

сравнению с настройками по умолчанию.

Информация:

• На этом экране отображаются рекомендованные значения на

основании типа культуры

155.

Настройка комбайна под культуруAFS Harvest Command™ - Базовая вкладка

1. Выберите вкладку автоматизации (1) на

главном экране.

2. Выберите базовую вкладку.

3. Выберите тип культуры. (2)

4. Задайте "Automation Strategy" (Стратегия

автоматизации) (3)

ПРИМЕЧАНИЕ:

Более подробную

информацию

о каждом варианте выбора можно

получить, нажав синюю информационную

кнопку рядом с выпадающим меню.

156.

Настройка комбайна под культуру157.

Настройка комбайна под культуру5. Установите "Max Ground Speed" (Максимальная скорость хода)

(4) для состояния культуры/поля.

о При неблагоприятных условиях грунта / местности или при

работе с другими машинами в одном и том же поле вы можете

ограничить максимальную скорость движения машины.

о Пример:

■ Если жатка легко забивается при скорости выше 7.5 km/h (

4.7 mph ) , установите максимальную скорость хода на 7.4 km/h

( 4.6 mph ) , чтобы предотвратить забивание.

6. Установите "Max Engine Load" (Максимальная нагрузка на

двигатель) (5) для состояния культуры/поля

о Для сложной подачи или неравномерного посева

максимальная нагрузка на двигатель может быть ограничена.

о Пример:

■ При выполнении уборки культуры в простых условиях, таких

как, сухой и ровный ландшафт, плавная подача и стоячая

культура, максимальную нагрузку двигателя можно установить

на более высокое значение, чтобы получить более высокую

производительность комбайна.

■ При выполнении уборки культуры в сложных условиях,

таких как, затопляемые поля, неровная поверхность или

полегшая культура, максимальную нагрузку двигателя можно

установить на более низкое значение, чтобы обеспечить

резерв мощности и более равномерную производительность.

158.

ТрансмиссияТехнический консультант компании АСМ-Алтай

Рогальский Александр

159.

Трансмиссия - Механическая трансмиссия - Вид снаружи160.

Трансмиссия - Механическая трансмиссияПозиции

Компонент

Позиции

Компонент

(1)

Сапун коробки передач

(13)

Правый выходной вал

(2)

Датчик дифференциальной скорости

(14)

Правый тормоз в сборе

(3)

Пробка заправки системы смазки

(15)

Смотровое стекло уровня системы смазки

(4)

Отверстие блокировки дифференциала

(дополнительно)

(16)

Всасывающий сетчатый фильтр насоса охлаждения тормоза

(5)

Датчик положения переключения диапазонов

(17)

Сливная пробка системы смазки

(6)

Датчик частоты вращения входного вала

(18)

Электромагнит управления охлаждением тормоза

(7)

Информационная метка компонента

(19)

Насос охлаждения тормоза

(8)

Мотор электрического переключения

(20)

Крепежный фланец гидростатического мотора

(9)

Фиксатор направляющей переключения в сборе

(21)

Левый выходной вал

(10)

Направляющая переключения

(22)

Левый тормоз в сборе

(11)

Правое отверстие стояночного тормоза

(23)

Левое отверстие рабочего тормоза

(12)

Правое отверстие рабочего тормоза

(24)

Левое отверстие стояночного тормоза

161.

ДвигательТехнический консультант компании АСМ-Алтай

Рогальский Александр

162.

Основные технические характеристикиДвигатель Cursor 13

Число и расположение цилиндров:

6 цилиндров, рядное

Диаметр поршня: 135мм

Ход поршня: 150мм

Порядок работы цилиндров: 1 - 4 - 2 - 6 - 3 - 5

Рабочий объём: 12880 куб.см.

Степень сжатия: 16,5

Число клапанов на цилиндр: 4, два впускных и два выпускных

Тип привода механизма ГРМ: шестеренчатый

Система управления наддувом: WGT, одноступенчатый наддув

Система впрыска топлива: Common Rail Bosch, непосредственный впрыск

Расчётная мощность: 420 - 563 л.с при 2100 об/мин

163.

Механизм газораспределенияДвигатель Cursor 13 серии F3H

Внимание!

Сборка механизма газораспределения

1.

2.

3.

4.

Распредвал;

Втулки подшипников скольжения;

Цапфа промежуточной шестерни;

Пластина регулировки зазора в

зацеплении шестерен;

5. Шестерня распредвала в сборе с

мишенью датчика положения;

6. Верхняя промежуточная шестерня;

7. Нижняя промежуточная шестерня;

8. Коленвал в сборе с шестерней;

9. Шестерня привода вспомогательных

агрегатов (например, привод насоса

гидромотора вентилятора);

10. Шестерня привода вспомогательного

насоса системы смазки двигателя;

11. Шестерня привода основного насоса

системы смазки двигателя;

12. Шестерня привода ТНВД системы

Common Rail.

164.

Ось коромысел механизма ГРМКоромысло

впускного клапана

Коромысло

выпускного

клапана

165.

Система смазки двигателя Cursor 131

4

5

6

3

2

Турбокомпаун

дный агрегат

(опция,

устанавливал

ся на старые

модели

тракторов

Steiger/ T9000)

166.

Система смазки двигателяCursor 13 серии F3B

1 - масляный насос для перекачки масла из малого поддона в основной

поддон.

2 - основной масляный насос для работы всей системы смазки.

3 - аварийный ограничитель давления 10 Бар.

4 - основной регулятор давления 5 Бар.

5 - термоклапан теплообменника.

6 - байпасный клапан фильтрующих элементов.

Система смазки двигателя Cursor 13 серии F3B, который устанавливается на тракторы Т9 /

Steiger, имеет следующую особенность.

Двигатель оснащается двумя масляными насосами и маслянным поддоном с двумя полостями малой полостью и основной полостью.

Такое конструктивное решение обусловлено тем, что изначально двигатель устанавливался на

грузовики IVECO, которые предназначались для работы в условиях сильно пересеченной

местности с большими углами склонов.

Чтобы исключить масляное голодание системы смазки при движении по таким уклонам

устанавливается дополнительный масляный насос (1), задачей которого является перекачка

масла из малого поддона в основной и смазка цапфы нижней промежуточной шестерни

механизма ГРМ.

Основной масляный насос (2) выполняет стандартные функции насоса системы смазки

двигателя.

167.

Регулятор давленияв системе смазки

Давления начала открытия

клапана регулятора: 5 Бар.

Регулятор расположен на левой

стороне двигателя около

масляного фильтра.

168.