Похожие презентации:

Основы технической эксплуатации и обслуживания электрического и электромеханического оборудования

1.

2.

3.

В процессе работы электрооборудования происходитего постепенное изнашивание. Применительно к любым

техническим объектам различают два вида износа:

физический и моральный.

Под физическим износом понимается изменение

размеров, формы, массы технического объекта или

состояния его поверхности вследствие остаточной

деформации от постоянно действующих нагрузок либо изза разрушения поверхностного слоя при трении.

Применительно к электрооборудованию выделяют

механический, электрический и моральный износы.

Показатели надежности оборудования (срок службы до

износа, интенсивность отказов и др.) зависят от

физического износа. Поэтому во время периодических

ремонтов наиболее изношенные детали и узлы заменяют

новыми.

4.

Механический износ электрооборудования происходитиз-за длительных переменных или постоянных

воздействий на его отдельные детали или сборочные узлы.

В результате изменяется их первоначальная форма или

ухудшаются качества, например на поверхности

коллектора электрических машин постоянного тока

образуются глубокие дорожки.

Причиной быстрого механического износа коллектора

может быть продолжительное воздействие на него щеток,

прижатых с усилием, превышающим допустимое, или

неправильный выбор вида щеток, например, более

твердых, чем те, на которые рассчитан коллектор. В

электрических машинах из-за трения механически

изнашиваются, кроме коллектора, шейки валов,

подшипники, контактные кольца роторов.

5.

Электрический износ - это потеряэлектроизоляционными материалами электрооборудования

изоляционных качеств. Например, электрически

изнашиваются пазовая изоляция электрических машин,

изоляция проводов обмоток и др.

Электрический износ изоляции чаще всего является

результатом длительной эксплуатации

электрооборудования, воздействия на изоляцию высоких

температур или химически агрессивных веществ.

Эти факторы приводят к быстрому «старению»

изоляции (потере изоляционных свойств) и как следствие к витковым замыканиям в обмотках и катушках, пробою

изоляции и появлению потенциалов опасной величины на

частях электрооборудования, обычно не находящихся под

напряжением, т. е. к повреждениям, устранение которых

требует капитального ремонта электрооборудования

6.

Моральный износ - это устаревание исправногоэлектрооборудования, дальнейшая эксплуатация

которого нецелесообразна из-за создания нового,

технически более совершенного или более

экономичного электрооборудования аналогичного

назначения.

Однако иногда эксплуатация морально

изношенного электрооборудования может быть

технически и экономически целесообразной, если при

его капитальном ремонте осуществляется

модернизация.

7.

Для устранения всех видов износаэлектрооборудования наиболее предпочтительной

является система плановых профилактических его

ремонтов и осмотров. Суть ее заключается в том, что,

не дожидаясь поломок или выхода оборудования из

строя, регулярно, по графику, проводятся

профилактические работы, плановый ремонт, замена

наиболее уязвимых в смысле износа узлов и деталей.

8.

Межремонтный период устанавливается с учетомрежима и условий эксплуатации, возраста

оборудования, его изношенности, состояния. Но это

не единственные условия, определяющие

периодичность.

В ее выборе также учитываются факторы наличия

дублирующих систем, бесперебойность и

безопасность, которыми должно обладать

предприятие, где эксплуатируется

электрооборудование, а также наличие или отсутствие

собственных бригад по его обслуживанию. Не всегда

у администрации есть возможность держать в штате

таких специалистов в необходимом объеме.

9.

В последнее время популярность приобретаетзаключение договоров на такой вид

профилактического обслуживания

электрооборудования с компаниями, которые

занимаются его установкой, пусконаладочными

работами. Широко стали использоваться системы

мониторинга и диагностики, они позволяют в ранние

сроки выявлять места возможного преждевременного

износа. Такой подход дал возможность в последние

годы значительно сократить случаи аварийной

поломки электродвигателей, повысить надежность и

бесперебойность работы генерирующих установок,

трансформаторных подстанций.

10.

Ремонт электрооборудования на промышленныхпредприятиях проводится в соответствии с принятой в

нашем государстве системой планово-предупредительного

ремонта (ППР). Периодичность и объем ремонтов

устанавливаются системой ППР в зависимости от режимов

работы, технического состояния и условий эксплуатации

электрооборудования.

Система ППР — это система организационных и

технических мероприятий, выполнение которых

обеспечивает продолжительную и безаварийную работу

электрооборудования.

Существуют три основные системы организации ППР

электрооборудования промышленных предприятий:

централизованная, децентрализованная и смешанная.

11.

При централизованной системе ремонтвыполняют несколько ремонтных служб,

специализированных по видам электрооборудования

или работ.

Эти службы подчинены главному энергетику

предприятия. Персонал, обслуживающий

электрооборудование цеха или подстанции, выполняет

только работы по надзору и мелкому текущему

ремонту.

12.

Децентрализованная система характеризуетсяотсутствием специализированных ремонтных служб.

Все электроремонтные работы выполняет персонал

электроремонтных мастерских или бригад,

находящихся в административном подчинении

соответствующего начальника, например начальника

цеха.

13.

Смешанная система характеризуется тем, что вструктуре предприятия имеются как

электроремонтные мастерские и бригады,

выполняющие небольшие по объему и сложности

ремонтные работы, так и специализированные

ремонтные службы, осуществляющие сложные и

большие по объему работы.

14.

В настоящее время для проведения техническойдиагностики (определения состояния оборудования и

выявления неисправностей) и ремонта все более

широко используются средства вычислительной и

микропроцессорной техники (установки, стенды,

устройства для диагностики и испытания

электрооборудования), позволяющие сокращать сроки

проведения ремонтов, уменьшать затраты на ремонт и

повышать эффективность эксплуатации

электрооборудования.

15.

Положением о ППР электрооборудованияпромышленных предприятий предусмотрено

выполнение нескольких видов ремонта (текущего и

капитального, среднего и капитального или текущего,

среднего и капитального).

На практике широко используется система,

предусматривающая осуществление для большей

части электрооборудования двух видов ремонта:

текущего и капитального.

16.

При текущем ремонте после осмотра всегоэлектрооборудования устраняют мелкие дефекты,

регулируют механизмы и выполняют ряд других

небольших по объему работ (например, перезарядку

предохранителей с заменой плавких вставок, зачистку

подгорелых контактов аппаратов, замену изношенных

щеток), позволяющих обеспечить нормальную работу

электрооборудования до следующего планового

ремонта.

Текущие ремонты производят обычно без разборки

электрооборудования в период кратковременных

остановок производственного оборудования.

17.

Средним считают ремонт, при которомпредупреждают чрезмерный износ наиболее

ответственных деталей и узлов электрооборудования.

В этом случае заменяют отдельные детали,

устраняют дефекты изоляции лобовых частей обмоток

электродвигателей, ремонтируют щеткодержатели

(меняют пружины и гибкие связи), шлифуют

контактные кольца электродвигателей с фазным

ротором и т. п.

18.

При капитальном ремонте восстанавливают илизаменяют отдельные основные детали и узлы

электрооборудования. Например, к этому виду

ремонта относят перемотку статорных или роторных

обмоток электрических машин, перезаливку

подшипников скольжения электродвигателей,

изготовление и установку новых обмоток силовых

трансформаторов.

Капитальный ремонт обычно производится при

частичной или полной разборке электрооборудования.

Иногда при капитальном ремонте электрических

машин, трансформаторов и коммутационных

аппаратов осуществляют их модернизацию, т. е.

совершенствуют конструкцию, улучшают

эксплуатационные показатели, повышают надежность

и другие характеристики.

19.

Главная цель модернизации заключается вприближении технических показателей

ремонтируемого электрооборудования к техническим

показателям нового, более совершенного

оборудования.

При этом затраты времени, средств и материалов на

модернизацию электрооборудования должны быть

оправданы теми техническими или экономическими

результатами, которые будут достигнуты после его

модернизации.

Если при капитальном ремонте осуществляется

модернизация с изменением конструкции и основных

технических параметров оборудования, то такой

ремонт называют капитально-реконструктивным.

20.

Межремонтный период — период работыэлектрооборудования между двумя очередными

плановыми ремонтами, например соседними

текущими, текущим и капитальным или текущим и

средним.

Ремонтный цикл — промежуток времени работы

электрооборудования между двумя очередными

капитальными ремонтами или с момента ввода его в

эксплуатацию до первого капитального ремонта.

21.

Структура ремонтного цикла представляет собойсовокупность текущих и средних ремонтов на

протяжении одного ремонтного цикла.

Основой для определения продолжительности

межремонтного периода и ремонтного цикла служит

расчетное (или действительное) время, в течение

которого электрооборудование может нормально

работать в заданных режимах.

При этом ориентируются на продолжительность

нормальной работы наиболее быстро изнашивающихся

деталей и узлов электрооборудования.

22.

Ремонты электрооборудования предприятий планируютна один год с разбивкой по кварталам и месяцам. Такое

планирование ремонтов называется текущим

(планирование ремонтов электрооборудования на более

длительный период называется перспективным).

Существует также оперативное планирование ремонта

электрооборудования с помощью сетевых графиков,

которые могут быть общими или локальными.

Общий сетевой график предусматривает ремонт

определенного комплекса электрооборудования (отдельной

электроустановки, подстанции, цеха), а локальный —

ремонт отдельной крупной единицы электрооборудования

(мощного электродвигателя, силового трансформатора).

23.

Наиболее сложным при ремонте электрооборудованияявляется процесс поиска неисправностей, так как

современные электрические схемы представляют собой

сложную взаимосвязанную сеть электрических и

электронных цепей.

Поэтому достаточно трудно обнаружить неисправную

деталь или цепь среди множества других деталей и цепей,

влияющих одна на другую.

Задача осложняется еще тем, что большинство

неисправностей носят скрытый характер и не могут быть

обнаружены внешним осмотром.

Процесс поиска неисправности представляет собой

последовательность тестовых экспериментов над

электроприводом и принятия диагностического

промежуточного или конечного решения.

24.

Одним из путей уменьшения времени поисканеисправностей и требований к квалификации

обслуживающего персонала является применение

автоматического поиска неисправностей, основанного

на алгоритмизации процедур поиска,

Для поиска неисправностей в системе

электрооборудования, как показывает опыт

эксплуатации, возможно применение следующих

методов.

25.

Внешний осмотр. Наибольший эффект даетвнешний осмотр включенного электрооборудования

при отсутствии аварийных признаков отказа и

соблюдения правил безопасности труда.

Признаками неисправности в этом случае (кроме

тех, которые можно обнаружить при включенном

электрооборудовании) являются: появление искрений,

дыма, нагрев отдельных деталей, появление треска и

т.п. Однако внешний осмотр не позволяет обнаружить

скрытые неисправности.

26.

Если после замены исчезают неисправности, тобыл заменен действительно поврежденный элемент.

Метод вносимой неисправности. В этом случае в

проверяемый блок вносятся искусственные

повреждения, вызывающие определенные логические

взаимодействия элементов. Контроль за параметрами

схемы и анализ их изменений позволяют определить

или локализовать неисправность.

27.

Метод половинного разбиения. Этот методуспешно может быть применен в том случае, если

показатели надежности отдельных узлов и блоков

схем электрооборудования одинаковы. Для поиска

неисправности можно проверить один узел, например,

по напряжению, а затем по току. Деление может быть

выполнено и внутри блока или узла, что позволяет

оперативно локализовать, а затем и обнаружить

неисправность.

28.

Метод контрольного сигнала. Использованиеподобного метода обусловлено широким

распространением логических элементов и микросхем

в системах регулирования и управления. Для

обнаружения неисправности с помощью контрольного

сигнала целесообразно представить контрольную цепь

диаграммой прохождения сигнала через исправную

систему. Контрольному сигналу заданной формы

будет соответствовать определенная реакция,

анализируя которую, можно выявить

работоспособность проверяемого узла или

электрической цепи.

29.

Метод промежуточных измерений. Методпредусматривает осциллографирование характерных

процессов, измерение напряжений на контрольных

точках, контроль сопротивления отдельных элементов

и электрических цепей и другие контрольнодиагностические действия, позволяющие определить

место неисправности в электрооборудовании или

обнаружить неисправный элемент.

30.

Метод сравнения с неисправным объектом.Метод сравнения заключается в том, что сигналы

неисправности узла или блока схемы сравнивают с

сигналами другого исправного или неисправного узла

или блока.

Располагая перечисленными методами поиска

дефектов, следует учесть, что оптимальная методика

должна представлять собой логическую

последовательность действий, сужающих границы

области «неисправности до полной локализации ее.

31.

При этом для выбора метода поиска неисправности и впроцессе поиска необходимо пользоваться следующими

практическими принципами:

прежде всего необходимо убедиться, что в системе

электрооборудования нет ошибочно установленных позиций,

положений рукояток переключателей и задающих устройств;

следует выбирать такой метод и такую последовательность

поиска неисправности, чтобы исключалась случайность

полученных результатов, поиск должен приводить хотя бы к

одному из многих возможных результатов; в начале поиска

неисправности нужно выбрать такую проверку, которая

позволяет получить наибольшую информацию, устраняющую

максимум неопределенностей;

если имеется отказ, следует вначале предположить природу

отказа исходя из внешних признаков его, а затем предусмотреть

методику по предполагаемой причине отказа;

метод поиска отказа необходимо выбирать с учетом

наименьших затрат времени, если неизвестна действительная

причина отказа.

32.

Неисправности электрооборудования можноклассифицировать по трем признакам.

К первой группе следует отнести неисправности,

обусловленные проектными недостатками.

33.

Вторая группа, наиболее многочисленная группанеисправностей проявляется в начале периода

эксплуатации электрооборудования и связана обычно

с несовершенством конструкции эксплуатируемого

оборудования, некачественными монтажом и

наладкой.

К характерным неисправностям этой группы

относятся:

многочисленные ложные срабатывания блокировок

из-за некачественной наладки;

завышение уставки максимальной токовой защиты,

так как ток срабатывания (уставка) реле рассчитан не

по действительному (рабочему), а по номинальному

току двигателей.

34.

В этот период весьма многочисленные случаивыхода из строя силовых и контрольных кабелей

вследствие некачественного монтажа соединительных

муфт и концевых заделок.

Эти неисправности обусловливают большой объем

ремонтных работ, удорожают первоначальный период

эксплуатации. Однако поиск неисправности

облегчается, так как известны причины

неисправности, полученные на основании опыта

эксплуатации подобного оборудования на других

объектах.

35.

Третья группа неисправностей появляется впроцессе эксплуатации и связана с неблагоприятными

внешними условиями, процессами старения

изоляционных материалов и некачественной

эксплуатацией. Наиболее частые неисправности этой

группы — обрыв электрической цепи в контактных

реле, пускателей, контакторов.

36.

Следует отметить три основные причины этихнеисправностей:

попадание посторонних предметов между

контактами;

разрегулирование механической части

электрического аппарата, тяг, пружин;

окисление и эрозия контактов из-за воздействия

электрической дуги.

37.

При отыскании неисправности можновоспользоваться любым методом поиска.

Применяемый на практике метод поиска разрыва в

электрической цепи основан на включении этой цепи

под напряжение и проверке контрольных точек этой

цепи с помощью индикатора или контрольной

лампочки.

При наличии разрыва между контрольными

точками возникает разность потенциалов, что

визуально проявится в загорании контрольной лампы.

38.

Большую помощь в отыскании и устранениинеисправности оказывавает производственная

сигнализация. Если неисправность произошла вне

сферы действия производственной сигнализации,

необходимо воспользоваться схемами

электрооборудования.

Высокая квалификация обслуживающего

персонала, знание им электрических схем и принципа

их работы, а также методов поиска и устранения

неисправностей являются основными условиями

успешной эксплуатации электрооборудования

береговых установок.

39.

40.

В результате диагностирования электрооборудования впроцессе эксплуатации осуществляется раннее

обнаружение дефектов и определяется техническое

состояние электроустановки в текущий момент времени. С

точки зрения выбора оптимальной стратегии технического

обслуживания и ремонта требуются прогноз развития

дефектов и перспективная оценка технического состояния

на последующий период эксплуатации. Прогнозирование

технического состояния повышает эффективность

диагностирования.

Описанные в литературе различные методы,

применяемые при прогнозировании технического

состояния машин и механизмов, можно разделить на

аналитические, вероятностные и распознавания образов.

41.

Метод аналитического прогнозирования. Этотметод позволяет получать параметры оборудования,

размерность которых соответствует размерности

контролируемых параметров. При этом значения

вычисленных параметров характеризуют протекание

процесса во времени. Данный метод, как правило,

применяется, когда известна аналитическая

зависимость функции изменения диагностического

параметра во времени.

42.

Метод вероятностного прогнозирования. Егоособенностью является определение вероятности

сохранения работоспособности оборудования в

функции времени, т.е. результат прогноза определяет

вероятность выхода и невыхода контролируемого

диагностического параметра за допустимые пределы.

При этом определяются вероятностные

характеристики: плотность распределения значений

параметров, математическое ожидание и дисперсия.

43.

Метод распознавания образов (статистическойклассификации). Этот метод заключается в том, что

прогнозирование можно начинать с момента

осуществления однократного контроля

диагностируемого оборудования. В результате

прогноза контролируемый объект относят к тому или

иному классу технического состояния, который

устанавливают заранее по критерию

работоспособности или долговечности и принимают

за эталон (образ). Затем, исходя из закономерности

изменения параметров данного класса, решают, как

будет изменяться данный параметр в будущем.

44.

Выбор метода прогнозирования во многомопределяется требуемой точностью и достоверностью.

Получить абсолютно точный прогноз технического

состояния проблематично. Это обусловлено

множеством факторов, влияющих на процесс

прогнозирования.

К основным факторам можно отнести:

степень изученности исследуемого

диагностического процесса,

глубину и частоту диагностирования,

точность измеряемых параметров,

выбранный метод прогнозирования и др.

Поэтому точность прогнозирования технического

состояния электрооборудования возможно оценить

только ориентировочно.

45.

При прогнозировании технического состояния электрооборудования решаютсяследующие задачи:

выявляются сборочные единицы оборудования, техническое состояние которых

значительно изменится в последующий период эксплуатации;

контролируются параметры и признаки изменения технического состояния

электрооборудования;

нормируются значения диагностических параметров;

сравниваются диагностические параметры с величинами их нормативных

значений;

фиксируются момент, абсолютное значение и длительность выхода

диагностических параметров электрооборудования за допустимые пределы;

выполняются накопление, отображение и регистрация обрабатываемой

информации;

проводится первичная обработка диагностической информации о техническом

состоянии оборудования;

вычисляются текущие и перспективные значения обобщенных ресурсных

показателей технического состояния контролируемого оборудования;

назначаются сроки проведения профилактических работ, направленных на

повышение уровня работоспособности электрооборудования;

выдается информация персоналу о техническом состоянии и рекомендации о

целесообразных изменениях процесса эксплуатации каждой единицы

электрооборудования.

46.

47.

Электротехнологические установки - установки,в которых происходит превращение электрической

энергии в другие виды с одновременным

осуществлением технологических процессов.

48.

К электротехнологическому оборудованиюотносятся:

электрические печи и электронагревательные

установки,

электросварочные установки всех видов,

установки для размерной электрофизической

электрохимической обработки металлов.

49.

Установки, основанные на тепловом действиитока. К ним относят бытовые нагревательные приборы,

печи сопротивления прямого и косвенного действия,

установки для нагрева жидкостей и газов - электрические

котлы разных типов и калориферы.

В установках контактной сварки электрическая энергия

преобразуется в тепловую в переходном сопротивлении в

точке контакта двух деталей.

В установках индукционного нагрева используется

преобразование энергии переменного тока промышленной

или повышенной частоты в энергию переменного

магнитного поля, которая преобразуется вновь в

электрическую, а затем в тепловую в нагреваемом теле.

Этот способ применим для нагрева проводящих тел.

50.

Установки, основанные на электрохимическомдействии тока.

К ним относят:

электролизные ванны, заполняемые растворами

или расплавами, установки для нанесения защитных и

декоративных покрытий,

установки для изготовления изделий методом

гальванопластики, установки электрохимикомеханической обработки изделий в электролитах.

51.

Электромеханические установки, гдепрохождение импульсного тока вызывает

возникновение механических усилий в

обрабатываемом материале.

Особый класс составляют установки

ультразвукового воздействия, осуществляющие

технологический процесс путем создания в

веществе механических колебаний высокой

частоты, получаемых от ультразвуковых

генераторов.

52.

Электрокинетические установки, принципдействия которых основан на преобразовании энергии

электрического поля в энергию движущихся частиц.

К ним относят:

установки электронно-ионной технологии электрофильтры,

установки по разделению сыпучих материалов и

эмульсий, очистке сточных вод,

электроокраске.

53.

Электротехнологические процессы широкоприменяются в промышленности. Оборудование для

этих процессов весьма разнообразно по принципу

действия, мощности, характеристикам потребления

электроэнергии.

54.

К электротехнологическому оборудованиюотносятся:

электрические печи и электронагревательные

установки,

электросварочные установки всех видов,

установки для размерной электрофизической и

электрохимической обработки металлов.

55.

Соответственно в понятие «электротехнология»включены следующие технологические процессы и

методы обработки материалов:

электротермические процессы, в которых

используется превращение электрической энергии в

тепловую для нагрева материалов и изделий в целях

изменения их свойств или формы, а также для их

плавления и испарения; – электросварочные процессы,

в которых получаемая из электрической энергии

тепловая энергия используется для нагрева тел в целях

осуществления неразъемного соединения с

обеспечением непосредственной сплошности в месте

сварки;

56.

электрохимические методы обработки и полученияматериалов, при которых с помощью электрической

энергии осуществляется разложение химических

соединений и их разделение путем перемещения

заряженных частиц (ионов) в жидкой среде под

действием электрического поля (электролиз,

гальванотехника, анодная электрохимическая

обработка);

57.

электрофизические методы обработки, при которыхдля воздействия на материалы используется

превращение электрической энергии как в

механическую, так и в тепловую (электроэрозионная,

ультразвуковая, магнитоимпульсная,

электровзрывная);

58.

аэрозольная технология, при которой энергияэлектрического поля используется для сообщения

электрического заряда взвешенным в газовом потоке

мелким частицам вещества с целью перемещения их

под действием поля в нужном направлении.

59.

Термин «промышленныеэлектротехнологические установки и

оборудование» включает агрегаты, в которых

осуществляются электротехнологические процессы, а

также вспомогательные электротехнические аппараты

и приборы (источники питания, устройства защиты,

управления и др.).

Электронагрев широко применяется на

промышленных предприятиях при производстве

фасонного литья из металлов и сплавов, нагрева

заготовок перед обработкой давлением, термической

обработки деталей и узлов электрических машин,

сушки изоляционных материалов и т. д.

60.

Электротермической установкой называюткомплекс, состоящий из электротермического

оборудования (электрической печи или

электротермического устройства в которых

электрическая энергия преобразуется в тепловую), и

электрического, механического и другого

оборудования, обеспечивающего осуществление

рабочего процесса в установке.

61.

Электрический нагрев дает следующие преимущества посравнению с топливным:

Очень простое и точное осуществление заданного

температурного режима.

Возможность концентрации высоких мощностей в малом

объеме.

Получение высоких температур (3000 °C и выше против

2000 ° при топливном нагреве).

Возможность получения высокой равномерности теплового

поля.

Отсутствие воздействия газов на обрабатываемое изделие.

Возможность вести обработку в благоприятной среде

(инертный газ или вакуум).

Малый угар легирующих присадок.

Высокое качество получаемых металлов.

Легкость механизации и автоматизации электротермических

установок.

Возможность использования поточных линий.

Лучшие условия труда обслуживающего персонала.

62.

Недостатки электрического нагрева: более сложнаяконструкция, высокая стоимость установки и получаемой

тепловой энергии.

Электротермическое оборудование весьма разнообразно

по принципу действия, конструкции и назначению. В

наиболее общей форме все электрические печи и

электротермические устройства можно разделить по

назначению на плавильные печи для выплавки или

перегрева расплавленных металлов и сплавов и

термические (нагревательные) печи и устройства для

термообработки, изделий из металла, нагрева материалов

под пластическую деформацию, сушки изделий и т. д.

По способу преобразования электрической энергии в

тепловую различают, в частности, печи и устройства

сопротивления, дуговые печи, индукционные печи и

устройства.

63.

Классификация электротермических установок1. По способу превращения электроэнергии в тепло.

Установки с нагреваемым током активным

сопротивлением.

Индукционные установки.

Дуговые установки.

Установки диэлектрического нагрева.

2. По месту выделения тепловой энергии.

Прямого нагрева (тепло выделяется непосредственно в

изделиях)

Косвенного нагрева (тепло выделяется в нагревателе

либо в межэлектродном промежутке электрической дуги.

3. По конструктивным признакам.

4. По назначению.

64.

В электропечах и электротермическихустройствах сопротивления используется выделение

тепла электрическим током при прохождении его

через твердые и жидкие тела. Электропечи этого вида

преимущественно выполняются как печи косвенного

нагрева.

65.

Превращение электроэнергии в тепло в нихпроисходит в твердых нагревательных элементах, от

которых тепло путем излучения, конвекции и

теплопроводности передается нагреваемому телу,

либо в жидком теплоносителе - расплав ленной соли,

в которую погружается нагреваемое тело, и тепло

передается ему путем конвекции и теплопроводности.

Печи сопротивления — самый

распространенный и многообразный вид

электропечей.

66.

Плавильные печи сопротивления применяютпреимущественно при производстве литья из

легкоплавких металлов и сплавов.

Работа плавильных дуговых электропечей основана

на выделении тепла в дуговом разряде. В

электрической дуге концентрируется большая

мощность и развивается температура свыше 3500° С

67.

В дуговых печах косвенного нагрева дуга горитмежду электродами, а тепло передается

расплавляемому телу в основном излучением. Печи

такого рода используют при производстве фасонного

литья из цветных металлов, их сплавов и чугуна.

68.

В дуговых печах прямого нагрева одним изэлектродов служит само расплавляемое тело. Эти печи

предназначены для выплавки стали, тугоплавких

металлов и сплавов. В дуговых печах прямого

нагрева, в частности, выплавляют большую часть

стали для фасонного литья.

В индукционных печах и устройствах тепло в

электропроводном нагреваемом теле выделяется

токами, индуктированными в нем переменным

электромагнитным полем. Таким образом, здесь

осуществляется прямой нагрев.

69.

Индукционную печь или устройство можнорассматривать как своего рода трансформатор, в

котором первичная обмотка (индуктор) подключена к

источнику переменного тока, а вторичной обмоткой

служит само нагреваемое тело. Индукционные

плавильные печи применяют при производстве литья,

в том числе фасонного, из стали, чугуна, цветных

металлов и сплавов.

70.

Нагревательные индукционные печи иустановки используют для нагрева заготовок под

пластическую деформацию и для проведения разного

рода термообработки. Индукционные термические

устройства применяют для поверхностной закалки и

других специализированных операций.

71.

72.

Основные требования и организацияобслуживания электрооборудования

Под технической эксплуатацией

электрооборудования понимают процесс его

использования по назначению и поддержания в

технически исправном состоянии. Четкая организация

этого процесса, планирование и управление решаются

на основе теории эксплуатации, широко

применяющей современные методы моделирования,

использования операций и др.

73.

Техническая эксплуатация электрооборудованиявключает выполнение следующих мероприятий:

подготовку, включение и выключение

электрооборудования, обнаружение неисправностей и

прогнозирование технического состояния;

профилактические работы; настройку и

регулирование отдельных узлов, связей и

электрооборудования в целом: обеспечение

сохранности отдельных блоков и

электрооборудования в целом; обеспечение

комплектом запасных частей (ЗИП); техническую

подготовку обслуживающего персонала; правильное

ведение технической документации

74.

Эффективная организация системы техническойэксплуатации электрооборудования возможна при

условии, если еще в период проектирования были

учтены особенности построения, использования и

эксплуатации электрооборудования, разработаны

технические средства его обслуживания, методы

обработки информации и контроля состояния. Важной

частью технической эксплуатации

электрооборудования является техническое

обслуживание. Плохо организованное техническое

обслуживание может привести к простою

электрооборудования или аварии при неправильных

действиях обслуживающего персонала.

75.

Для оценки эффективности техническогообслуживания систем электрооборудования следует

применять следующие показатели: трудоемкость

одноразового технического обслуживания или за

определенный период эксплуатации; стоимость

технического обслуживания; надежность

электрооборудования, определяемую одним или

несколькими показателями надежности; среднее

время простоя и потери в процессе технического

обслуживания; вероятность выполнения технического

обслуживания в заданное время.

76.

Обслуживающий персонал выполняет следующийобъем работ по эксплуатации электрооборудования:

наблюдение за состоянием и работой

электрооборудования, а также за механической частью

электроприводов с проведением профилактических

мероприятий (смазывание, чистка, подтяжка креплений);

периодическую ревизию основного и резервного

электрооборудования с текущим ремонтом, проводимую

по графику;

капитальный ремонт электрооборудования при его

износе и замену его при проведении модернизации;

исследование характеристик оборудования для

проведения модернизационных мероприятий; наладку

нового оборудования или оборудования, подвергнутого

ревизии или ремонту.

77.

В процессе эксплуатации электрооборудованияэлектротехнический персонал ведет журналы:

дефектов, сбоев и неисправностей, где

регистрируют неполадки в работе любого элемента

оборудования;

оперативных переключений на подстанции;

технического осмотра и ремонта электрического

оборудования;

проведения работ в электроустановках низкого

напряжения (до 1000 В).

78.

В своей деятельности по обеспечению надежной ипроизводительной работы электрооборудования

электротехнический персонал использует техническую

документацию, в том числе:

комплект электротехнических схем (принципиальных и

соединений) по электроснабжению, электроприводу,

освещению и сигнализации; паспорта и технические

описания электрооборудования с паспортом и актами

испытаний к ним, должностные и производственные

инструкции по обслуживанию, ремонту и наладке

электрических аппаратов, машин и средств автоматизации;

руководящие и нормативные материалы

79.

Все инструкции подлежат пересмотру не режеодного раза в 5 лет, а существенные изменения и

дополнения вносят немедленно и доводят до сведения

ответственных должностных лиц. Весь комплект

проектных электрических схем, описаний,

инструкций должен храниться в техническом архиве.

Широкое применение сложной электронной и

микроэлектронной техники предъявляет повышенные

требования к практике технической эксплуатации

электрооборудования. В связи с этим получают

распространение новые принципы технического

обслуживания и ремонта электроустановок.

Рассмотрим некоторые из них.

80.

Эксплуатация по твердомуресурсу. Электрооборудование, эксплуатируемое по этому

принципу, имеет установленный по наработке предел,

после которого его заменяют новым. Межремонтный

ресурс назначается до начала эксплуатации и

корректируется через определенное время. Периодичность

ремонта определяется исходя из надежности слабых

элементов. Этот метод технического обслуживания и

ремонта (ТО и Р) имеет серьезные недостатки:

недоиспользуются индивидуальные ресурсы по

большинству элементов и узлов; трудоемкость ТО и Р

увеличивается; снижается надежность работы

электрооборудования в послеремонтный период.

Указанный метод может быть применен для особо

ответственных механизмов по отдельным узлам и блокам,

в том числе неремонтопригодным.

81.

Эксплуатация по техническому состоянию. Вэтом случае ресурс для элементов

электрооборудования не устанавливают, но

проводится периодический или непрерывный

контроль и измерение параметров, которые

характеризуют техническое состояние электропривода

электрооборудования, блока или узла. По результатам

контроля принимают решение о дальнейшей

эксплуатации объекта, которое основывается на

определении и прогнозировании технического

состояния объекта и на данных о затратах на ТО и Р,

включая потери на простои.

82.

Основой метода является диагностика как средстводостоверной информации о техническом состоянии

электропривода. Следовательно, его можно применять

для тех элементов электрооборудования, техническое

состояние которых контролируемо. Метод ТО и Р по

состоянию имеет отрицательные моменты, связанные

с непостоянством объема работ при обслуживании изза вероятностного характера требований на ремонт.

83.

Эксплуатация по уровню надежности. В этом случаеэксплуатацию электрооборудования осуществляют до

безопасного отказа. При этом должны быть установлены

допустимые уровни надежности элементов

электропривода, обеспечивающие его исправную работу и

приемлемые показатели экономичности эксплуатации.

Допустимые уровни надежности могут быть назначены из

опыта эксплуатации электрооборудования. В практике

эксплуатации систем электрооборудования необходимо

рационально использовать все три принципа ТО и Р или

два последних, которые иногда объединяют под общим

названием «обслуживание по техническому состоянию».

84.

Порядок приемки электроустановки в эксплуатациюНовые или реконструированные электроустановки

должны быть приняты в эксплуатацию в порядке,

изложенном в ПТЭЭП и других нормативных документах.

В частности, Госэнергонадзор России разработал

«Методические указания по допуску в эксплуатацию

новых и реконструированных электрических и тепловых

энергоустановок», которые определяют порядок допуска в

эксплуатацию и подключения новых и

реконструированных электрических энергоустановок

потребителей электрической энергии организаций

независимо от их ведомственной принадлежности и форм

собственности, а также индивидуальных

предпринимателей и граждан.

85.

До начала монтажа или реконструкцииэлектроустановок необходимо:

получить технические условия в

энергоснабжающей организации;

выполнить проектную документацию;

согласовать проектную документацию с

энергоснабжающей организацией, выдавшей

технические условия, и органом государственного

энергетического надзора.

86.

Перед приемкой в эксплуатацию электроустановокдолжны быть проведены:

в период строительства и монтажа энергообъекта промежуточные приемки узлов оборудования и

сооружений, в том числе скрытых работ;

приемосдаточные испытания оборудования и

пусконаладочные испытания отдельных систем

электроустановок;

комплексное опробование оборудования.

87.

Приемосдаточные испытания оборудования ипусконаладочные испытания отдельных систем

должны проводиться по проектным схемам

подрядчиком (генподрядчиком) с привлечением

персонала заказчика после окончания всех

строительных и монтажных работ по сдаваемой

электроустановке, а комплексное опробование должно

быть проведено заказчиком.

88.

Перед приемосдаточными и пусконаладочнымииспытаниями и комплексным опробованием

оборудования должно быть проверено выполнение

правил устройства электроустановок, строительных

норм и правил, государственных стандартов, правил

технической эксплуатации, правил безопасности

труда, правил взрыво- и пожаробезопасности,

указаний заводов-изготовителей, инструкций по

монтажу оборудования.

89.

Дефекты и недоделки, допущенные в ходестроительства и монтажа, а также дефекты

оборудования, выявленные в процессе

приемосдаточных и пусконаладочных испытаний,

комплексного опробования электроустановок, должны

быть устранены

90.

Приемка в эксплуатацию электроустановок сдефектами и недоделками не допускается.

Перед опробованием и приемкой должны быть

подготовлены условия для надежной и безопасной

эксплуатации энергообъекта:

укомплектован, обучен (с проверкой знаний)

электротехнический и электротехнологический персонал;

разработаны и утверждены эксплуатационные

инструкции, инструкции по охране труда и оперативные

схемы, техническая документация по учету и отчетности;

подготовлены и испытаны защитные средства,

инструмент, запасные части и материалы;

введены в действие средства связи, сигнализации и

пожаротушения, аварийного освещения и вентиляции.

91.

До приемки в эксплуатацию электроустановки должныбыть приняты потребителем (заказчиком) по акту от

подрядной организации в установленном порядке.

После приемки электроустановки собственник подает в

местные органы госэнергонадзора заявление о готовности

электроустановки к допуску в эксплуатацию и

представляет документацию. По результатам

рассмотрения заявителю сообщаются мотивированные

замечания по качеству и объему представленной

документации, обоснованные конкретными требованиями

к составлению соответствующей документации,

предусмотренными действующими нормативнотехническими документами, а также согласовывается дата

технического осмотра энергоустановки.

92.

Технический осмотр энергоустановки проводитсяинспектором госэнергонадзора с участием

представителя ее собственника (ответственного за

электрохозяйство) с привлечением при необходимости

персонала монтажных и наладочных организаций.

После рассмотрения представленной документации

и технического осмотра энергоустановки инспектором

госэнергонадзора составляется акт-допуск ее в

эксплуатацию.

Подача напряжения на электроустановку

производится только после получения разрешения от

органов госэнергонадзора и на основании договора на

электроснабжение между потребителем и

энергоснабжающей организацией.

93.

94.

При эксплуатации внутрицеховыхэлектрических сетей состояние

электроизоляционных материалов, применяемых в

электрических проводах и кабелях, имеет большое

значение. При запылении и загрязнении понижаются

электроизоляционные свойства изоляции. Перегрев

изоляции одновременно с понижением

электроизоляционных свойств делает ее хрупкой и

механически менее прочной. Как следствие этого

возникают электрические пробои, приводящие к

преждевременному выходу из строя электропроводок.

95.

Другим элементом внутрицеховых электрических сетей,обеспечивающим надежную их эксплуатацию, являются

электрические контакты, которые при эксплуатации

постепенно окисляются и ослабевают. В результате этого

переходное сопротивление контактов увеличивается, что

вызывает их недопустимый перегрев и понижение

качества. Чтобы обеспечить бесперебойную работу

внутрицеховых электрических сетей и нормальный срок

их службы, в процессе эксплуатации проводят надзор и

необходимую проверку и, если после этого требуется,

проводят своевременный ремонт. Необходимая частота

осмотров внутрицеховых электросетей зависит в основном

от условий эксплуатации и окружающей среды.

96.

В цехах влажных, пыльных и содержащих пары игазы, вредно действующие на изоляцию

электрических сетей, осмотр производят чаще, чем в

цехах с нормальной средой. Сроки и содержание

осмотров электросетей утверждает главный энергетик

предприятия в соответствии с действующими

правилами технической эксплуатации с учетом

специфических особенностей каждого предприятия.

97.

В помещениях с нормальной средой осмотрвнутрицеховых электрических сетей обычно

производят один раз в шесть месяцев, а в помещениях

с неблагоприятной средой (сырые с едкими парами и

др.) — один раз в три месяца. Ремонт внутрицеховых

электрических сетей проводят по мере

необходимости, на основе результатов осмотров и

проверок.

98.

Осмотр внутрицеховых электрических сетейразрешают проводить персоналу соответствующей

квалификации с обязательным соблюдением

осторожности. При осмотрах запрещается, в

частности, снимать электротехнические

предупредительные плакаты и ограждения, а также

приближаться к частям электроустановок,

находящимся под напряжением. Если при осмотре

электрических сетей выявлены неисправности, то об

этом ставят в известность непосредственного

начальника и одновременно делают соответствующую

запись в эксплуатационном журнале

99.

При осмотре внутрицеховых электрических сетейпроверяют общее состояние наружной части

электрической изоляции и отсутствие в ней видимых

повреждений: прочность закрепления

электропроводки и конструкций, поддерживающих

кабели и другие элементы электросети, отсутствие

натяжения проводки в местах ответвлений.

100.

При осмотре автоматов, станций управления ипредохранителей проверяют их исправность и

соответствие нагрузке и сечению проводов и кабелей.

В местах, опасных в отношении поражения

электрическим током, проверяют наличие

предупреждающих плакатов, надписей и заграждений,

а также состояние кабельных воронок, отсутствие в

них течи, наличие бирок, плотность контактов в

местах присоединения жил кабелей.

101.

При осмотре электрических сетей необходимотакже проверять состояние заземляющих устройств и

надежность контактных соединений в них. Во время

осмотра внутрицеховых электросетей дежурному

электромонтеру разрешается производить включение

автоматов, замену трубчатых и пробочных

предохранителей без снятия напряжения. Замену

плавких вставок открытого типа и мелкий ремонт

осветительной электропроводки можно производить

лишь при отключенном напряжении.

102.

Кроме указанных осмотров необходимовести контроль за состоянием внутрицеховых

электрических сетей с помощью периодических

измерений величин сопротивления их электрической

изоляции, нагрузок и электрического напряжения сети

в различных точках. Периодичность указанных

измерений, а также выбор точек для измерений

зависят от местных условий. Они приводятся в

инструкциях предприятий. Обычно величину

сопротивления изоляции электросетей проверяют в

сырых и пыльных помещениях два раза в год, а в

помещениях с нормальной средой - один раз.

103.

Принимая внутрицеховые электрические сети послекапитального ремонта, их изоляцию испытывают

напряжением 1000 В промышленной частоты в

течение 1 мин. Если сопротивление изоляции,

измеренное мегаомметром на напряжение 1000 В,

составляет не менее 0,5 МОм, то испытание

повышенным напряжением промышленной частоты

можно,заменить испытанием изоляции с помощью

мегаомметра на 2500 В. При величине сопротивления

изоляции менее 0,5 МОм испытание повышенным

напряжением промышленной частоты является

обязательным

104.

Рассматривая состояние изоляции электрическойсети, следует иметь в виду, что даже при самых

благоприятных условиях эксплуатации электросетей

их изоляция под влиянием различных причин

постепенно ухудшает свои свойства (стареет) и

периодически электропроводку приходится заменять

новой.

105.

Во время эксплуатации внутрицеховыхэлектрических сетей контролируют электрические

нагрузки, которые могут изменяться. Перегрузки

электрических сетей в течение продолжительного

времени приводят к ухудшению их изоляции и

сокращению длительности работы. Если

произведенные проверки покажут, что перегрузки

электрических сетей являются систематическими, то

необходимо принять меры к разгрузке сетей или к их

реконструкции. При усилении электросети надо

следить за тем, чтобы токи в новых проводах и

кабелях не превышали значений, установленных для

них ПУЭ.

106.

Важное значение для правильной эксплуатацииэлектрооборудования имеет напряжение, подводимое

к электроприемникам, так как оно не остается

постоянным в течение суток. В часы максимального

потребления электроэнергии напряжение в

электросетях понижается, а в часы минимального

потребления повышается. Колебания напряжения в

сети могут вызываться и другими причинами.

107.

Электроприемники нормально работают до тех пор,пока колебания напряжения не выходят за

определенные пределы. Допустимыми для

внутрицеховых электрических сетей считаются

колебания: для электродвигателей в пределах +5 % от

номинального напряжения (в отдельных случаях

допускаются отклонения от номинального от —5 до

+10 %), для наиболее удаленных ламп рабочего

освещения в промышленных предприятиях — от —

2,5 до + 5 %. Если проверками установлено, что

колебания напряжения превышают указанные

значения, то необходимо принять меры, например

применить трансформаторы, допускающие

регулирование напряжения.

108.

Если во время эксплуатации какая-либо линиясвыше месяца находится без напряжения, то перед ее

включением внимательно осматривают и проверяют

состояние ее изоляции.

Мелкий ремонт внутрицеховых электросетей

включает следующие работы: замену неисправных

изоляторов, выключателей и штепсельных розеток,

закрепление провисшей электропроводки,

восстановление электросети в местах ее обрывов,

смену автоматов и предохранителей и т. п.

109.

В объем текущего ремонта входят: ремонтнеисправных участков внутрицеховой электрической

сети, в том числе замена электропроводки с

поврежденной изоляцией, включая и в трубопроводах,

перетяжка проводов, имеющих недопустимо большой

провес.

Содержанием капитального ремонта является

полное переоборудование внутрицеховых

электрических сетей, включая восстановление всех

изношенных элементов

110.

111.

В объем эксплуатации кабельных линий входят:контроль за токовыми нагрузками, температурными

режимами и напряжением сети;

систематические и внеочередные осмотры трасс;

профилактические испытания и измерения;

контроль за выполнением работ на трассах и

проведение разъяснительной работы среди населения,

руководителей предприятий и учреждений.

112.

Чтобы исключить возникновение в кабелях опасныхмеханических напряжений от возможных смещений

почвы и температурных деформаций, кабели

укладывают змейкой с запасом по длине 1...3 %. При

открытой прокладке кабели защищают от

непосредственного воздействия солнечных лучей и

других теплоизлучений. При прохождении трассы по

территории электрифицированного рельсового

транспорта (трамвай и др.) кабели необходимо

защищать от опасного влияния блуждающих токов.

Кабели, прокладываемые внутри помещений, не

должны иметь наружных защитных покровов из

горючих волокнистых материалов.

113.

Все проложенные кабели, а также муфты иконцевые заделки снабжают бирками. На бирках для

кабелей указывают марку, напряжение, наименование

кабельной линии, для муфт и заделок — номер, дату

монтажа и фамилии монтеров, проводивших монтаж.

Кабели можно прокладывать в тоннелях, каналах,

блоках, траншеях и подземных лотках. Внутри зданий

кабельные линии можно прокладывать

непосредственно по конструкциям зданий. По

капитальным затратам наиболее экономична

прокладка кабелей в специально вырытых траншеях.

Кабели напряжением до 1000 В в местах возможных

механических повреждений, например в местах

частых раскопок, покрывают плитами или кирпичом.

Глубина заложения кабельных линий должна

составлять 0,7 м, а при пересечении улиц 1 м.

114.

При параллельной прокладке нескольких кабелей водной траншее расстояние между ними по

горизонтали должно быть не менее 100 мм.

Расстояние между контрольными кабелями не

нормируется.

115.

Допускается перемещение кабелей, находящихсяпод напряжением, на расстояние 5...7 м с

соблюдением следующих условий:

температура кабеля должна быть не ниже 5 °С;

при захвате кабеля пользуются специальными

изолирующими клещами или диэлектрическими

перчатками;

поверх диэлектрических перчаток для защиты их от

механических повреждений надевают брезентовые

рукавицы,

кабели около муфты для исключения изгиба

закрепляют на досках.

116.

Ввод в эксплуатацию.Все кабельные линии должны удовлетворять

требованиям Правил устройства электроустановок.

Каждую вновь смонтированную линию принимает

специальная комиссия, состоящая из представителей

монтажных и эксплуатирующих организаций.

Комиссия знакомится с технической документацией

на проложенный кабель и актами на скрытые работы,

проверяет трассу кабеля и проводит ряд испытаний

117.

Техническая документация, предъявляемая приемнойкомиссии, должна содержать:

проект кабельной линии;

перечень отклонений от проекта с указанием их причин

и согласование с проектной и другими заинтересованными

организациями;

исполнительные чертежи в масштабе не менее 1 : 500 с

нанесением координат трассы и муфт;

акты на скрытые работы, в том числе акты на

пересечения и сближения кабелей со всеми подземными

коммуникациями, акты на монтаж кабельных муфт и т. д.;

акты на осуществление антикоррозийных мероприятий

и защиты от блуждающих токов.

118.

Вновь сооружаемую или вышедшую изкапитального ремонта кабельную линию испытывают

следующим образом:

проверяют на обрыв и выполняют фазировку жил;

измеряют сопротивление заземления концевых

заделок;

проверяют действие установленных устройств

защиты от блуждающих токов;

испытывают изоляцию повышенным напряжением.

119.

На каждую кабельную линию (при вводе ее вэксплуатацию) заводят паспорт, в котором отражают

основные технические данные линии и в который

записывают все сведения по ее испытаниям, ремонту

и эксплуатации, и устанавливают максимальные

токовые нагрузки.

Соблюдение режимов работы по токовым

нагрузкам. Срок службы кабеля прямо связан с

температурой его нагрева, которая зависит от силы

тока нагрузки. Допустимые температуры нагрева

токоведущих жил определяются конструкцией кабеля

(типом применяемой изоляции), рабочим

напряжением, режимом его работы (длительный,

кратковременный).

120.

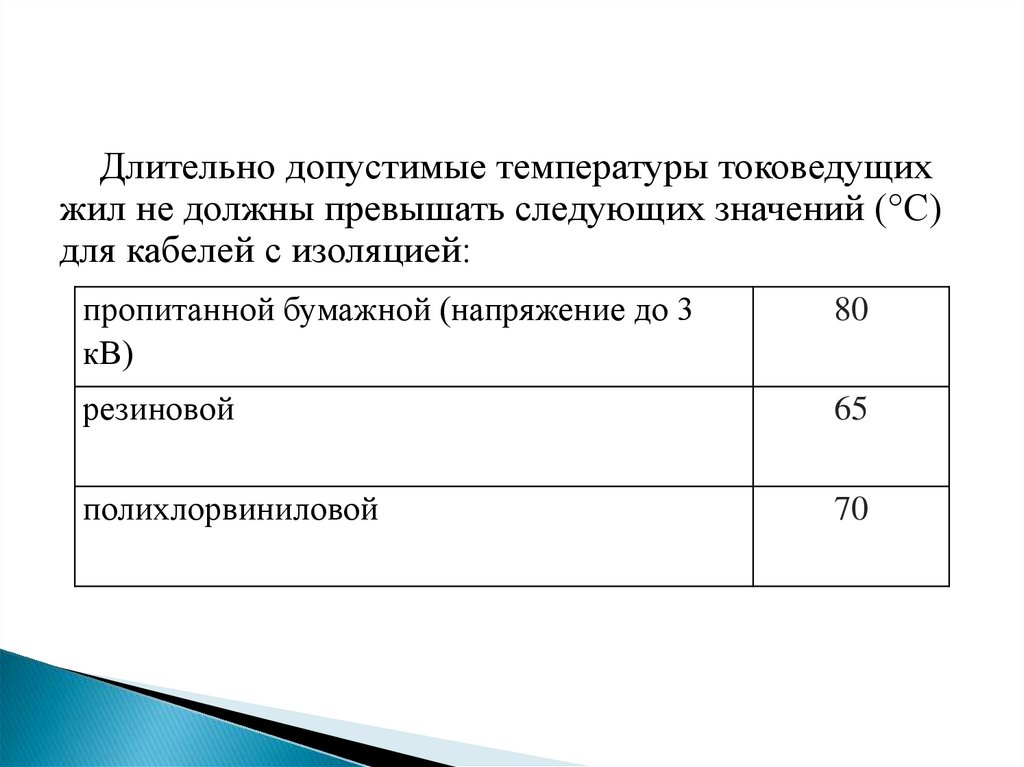

Длительно допустимые температуры токоведущихжил не должны превышать следующих значений (°С)

для кабелей с изоляцией:

пропитанной бумажной (напряжение до 3

кВ)

80

резиновой

65

полихлорвиниловой

70

121.

Допустимые токовые нагрузки для нормальногодлительного режима кабельной линии определяют по

таблицам, приведенным в электротехническом

справочнике. Эти нагрузки зависят от способа

прокладки кабеля и вида окружающей среды (земля,

воздух).

Для кабелей, проложенных в земле, длительно

допустимые токовые нагрузки приняты из расчета

прокладки одного кабеля в траншее на глубине 0,7... I

м при температуре земли t окр = 15 вС. Для кабелей,

проложенных на воздухе, температура окружающей

среды t 01ф н принята равной 25 °С.

122.

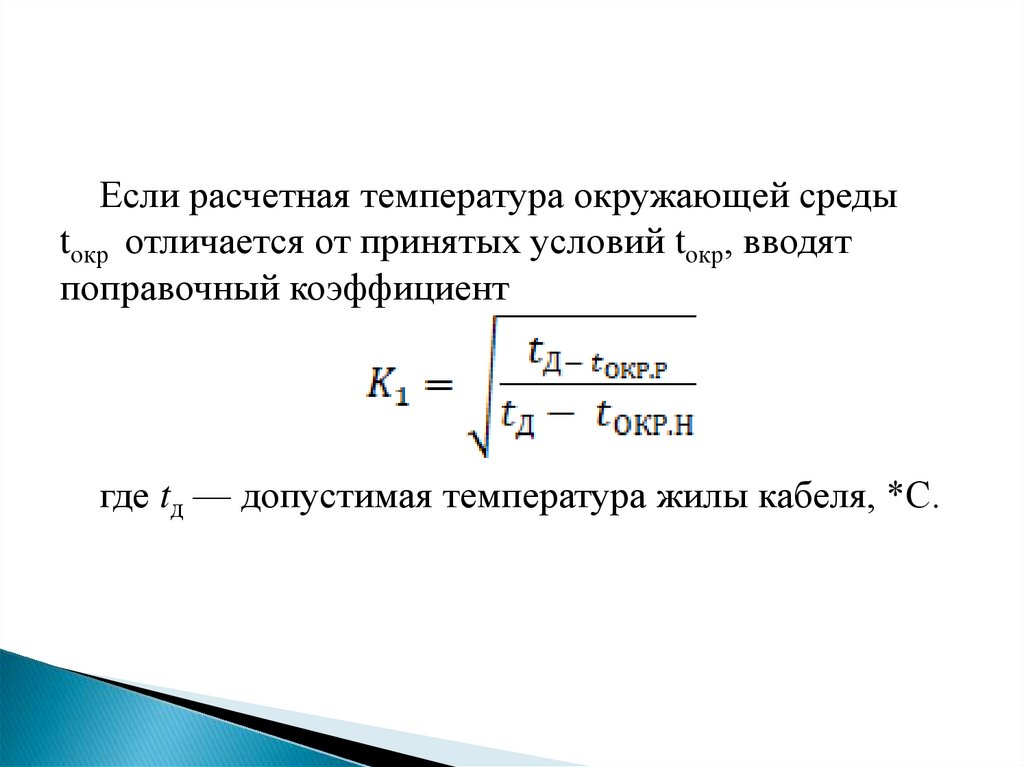

Если расчетная температура окружающей средыtокр отличается от принятых условий tокр, вводят

поправочный коэффициент

где tд — допустимая температура жилы кабеля, *С.

123.

За расчетную температуру почвы принимаютнаибольшую среднемесячную температуру (из всех

месяцев года) на глубине прокладки кабеля. За

расчетную температуру воздуха принимают

наибольшую среднюю суточную температуру,

повторяющуюся не менее трех дней в году.

При прокладке в одной траншее нескольких

кабелей вводят поправочный коэффициент зависящий

от числа параллельно проложенных кабелей и

расстояния в свету между ними.

124.

В условиях необходимости применения обоихпоправочных коэффициентов длительно допустимая

сила тока нагрузки (А)

IД = IН · K1 · K2

Длительно допустимые нагрузки определяют по

участку трассы кабельной линии с наихудшими

условиями охлаждения, если длина участка не менее

10 м.

125.

Кабельные линии напряжением до 6... 10 кВ, несущиенагрузки меньше номинальных при коэффициенте к не

более 0,6...0,8, могут кратковременно и длительно

перегружаться (в соответствии с Правилами эксплуатации

электроустановок). Чтобы более точно определить

нагрузочную способность кабеля, рекомендуется измерить

температуру металлических оболочек кабелей tоб, а затем

вычислить температуру жилы кабеля

где tоб — температура оболочки, измеренная в опыте,

*С;

Δt каб — перепад температур от оболочки до жилы

кабеля, *С.

126.

Если в результате измерений температура жилыкабеля tж окажется ниже допустимого значения

tждоп, то можно скорректировать нагрузку кабеля,

увеличив ее до значения, определяемого формулой

где Iи — измеренная сила тока нагрузки А.

127.

Температуру жилы кабеля рекомендуется измерять припомощи термометров сопротивления или термопар для

самых неблагоприятных условий работы: максимальная

нагрузка и наивысшая температура окружающей среды.

При равномерном графике силы тока нагрузки кабельной

линии в течение суток температуру оболочки кабеля

достаточно измерить дважды с интервалом 1...2 ч. Если

график силы тока нагрузки неравномерен, температуру

оболочки кабеля измеряют в течение суток через каждые

1...2 ч; одновременно измеряют силу тока нагрузки. По

полученным данным строят суточные графики

температуры оболочки кабеля и силы тока нагрузки. При

подсчете температуры жилы кабеля за tоб принимают

максимальное значение температуры оболочки по графику,

а за Iи — максимальное значение силы тока нагрузки

длительностью не менее 2 ч, хотя эти значения могут быть

сдвинуты по времени

128.

Температуру окружающей среды для кабелей,проложенных в туннелях, каналах, измеряют на входе

в туннель и на выходе из него, для кабелей,

проложенных в земле, — на расстоянии 3...5 м от

крайнего кабеля на глубине его прокладки.

129.

На ответственных кабельных линиях с постояннымдежурным персоналом контроль за силой тока

нагрузки ведут по стационарным измерительным

приборам, показания которых заносят в суточные

ведомости. Для наглядности на шкалах щитовых

амперметров красной чертой отмечают допустимую

силу тока кабельной линии. При отсутствии

дежурного персонала для контроля за нагрузками

кабельных линий периодически измеряют силу тока

стационарными или переносными приборами.

Измерения выполняют 2—3 раза в год: один раз в

летний и один-два раза в осенне-зимний максимумы.

130.

Одновременно с контролем за силой тока нагрузкивыполняют измерения рабочего напряжения

кабельных линий, которое в нормальных условиях

эксплуатации не должно превосходить номинального

более чем на 15 %. В сетях с изолированной

нейтралью или в компенсированных сетях

допускается работа кабельных линий в режиме

однофазного замыкания на землю.

Продолжительность работы в режиме однофазного

замыкания на землю определяется расчетным путем и

составляет обычно не более 2 ч.

131.

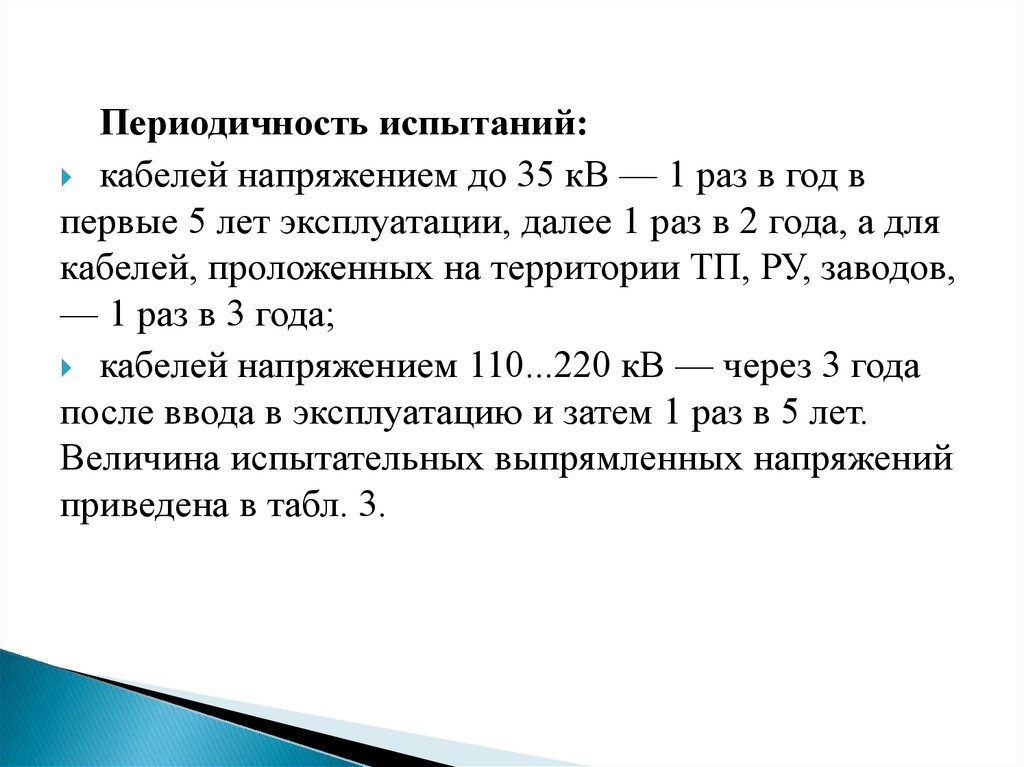

Профилактические испытания. Профилактическиеиспытания кабелей проводят не реже одного раза в

год, а испытания кабелей, находящихся в

благоприятных условиях по нагрузке (температурному

режиму) и способу прокладки (исключена

возможность механических повреждений), — не реже

одного раза в 3 года.

132.

Внеочередные испытания кабельных линий проводятпосле ремонтных работ и после окончания земляных работ

на трассе кабельных линий.

Профилактические испытания изоляции кабельных

линий выполняют:

измерением сопротивления их высоковольтным

мегаомметром;

воздействием повышенного напряжения постоянного

тока;

измерением диэлектрических потерь на вертикальных

участках.

Испытания изоляции мегаомметром на 1000...2500 В

проводят для выявления резких нарушений целости

изоляции кабеля (обрыв фаз, короткое замыкание на землю

и т. д.).

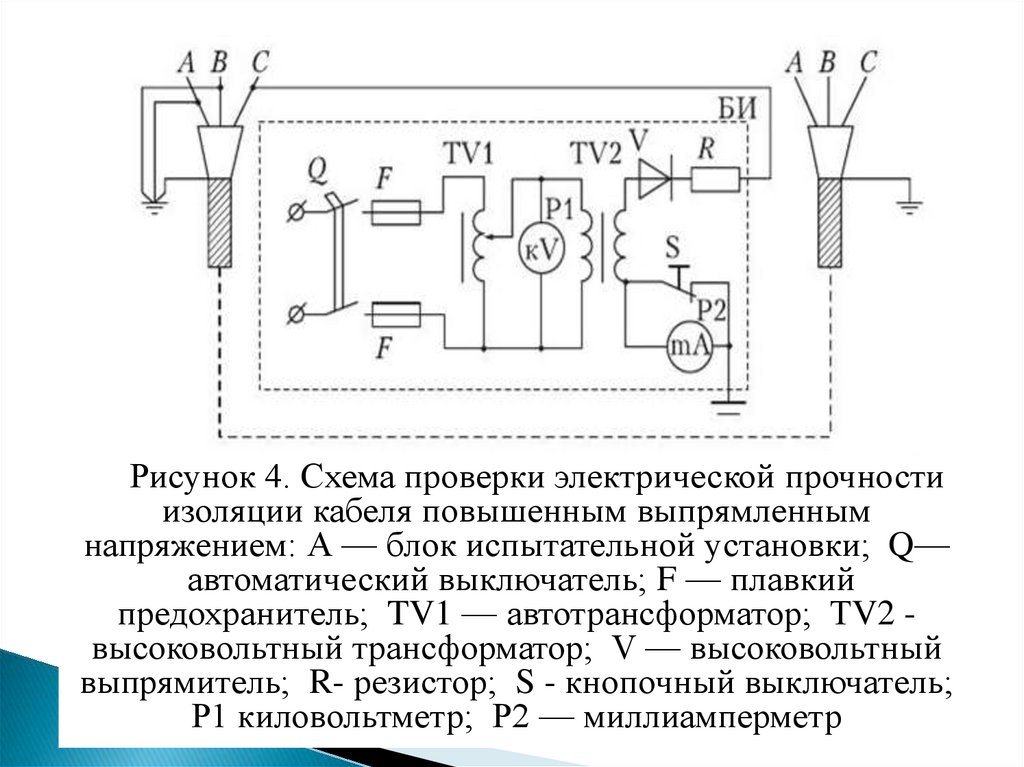

133.

Основной способ профилактических испытанийкабельных линий — воздействие повышенного

напряжения. Профилактические испытания обычно

проводят в теплое время года, в период наибольшей

вероятности ухудшения качества изоляции. В целях

снижения мощности испытательной установки испытание

повышенным напряжением проводят на постоянном токе

(рис. 1). При испытаниях напряжение поднимают плавно

(со скоростью не более 1...2 кВ в 1 с) до испытательного

значения и поддерживают в течение всего периода

испытаний (5 мин). Кабельную линию считают

выдержавшей испытание, если во время его проведения не

наблюдалось резких толчков силы тока и не произошло

пробоя или перекрытия изоляции, а также роста силы тока

утечки.

134.

Рисунок 1. Принципиальная схема испытания кабеля:1 - повышающий трансформатор; 2 - выпрямитель; 3 испытуемый кабель

135.

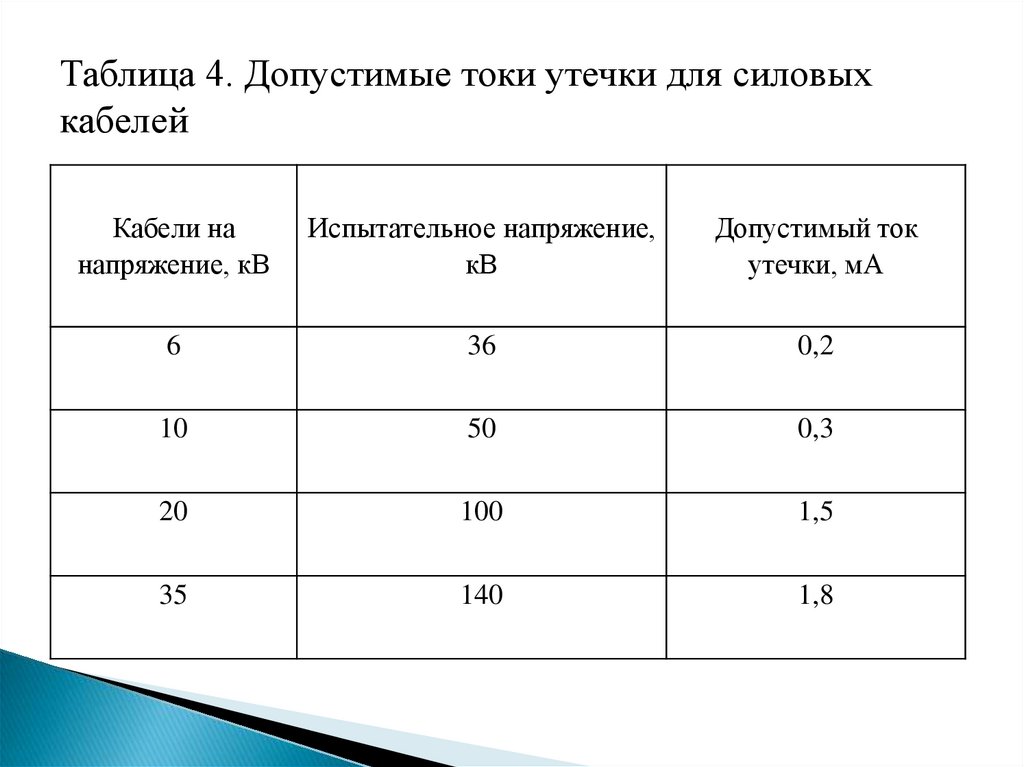

При испытаниях трехфазных кабелей каждую жилуиспытывают по очереди по отношению к двум другим

и свинцовой оболочке (свободные жилы вместе с

оболочкой соединяют с землей). При этом как

междуфазовую изоляцию, так и изоляцию жил по

отношению к земле испытывают одинаковым

напряжением. Для кабелей 2... 10 кВ это напряжение

принимают равным (5...6)(Iн).

136.

Соблюдение токовых и тепловых режимов. Для каждойкабельной линии при вводе ее в эксплуатацию должны

быть установлены наибольшие допустимые токовые

нагрузки. Установление таких нагрузок необходимо, чтобы

эксплуатационный персонал знал и мог использовать

полную пропускную способность данной линии, а также

чтобы не допускать работу КЛ с нагрузкой более

установленного предельного значения. Для увеличения

коэффициента использования пропускной способности

кабельных линий, проложенных в земле, целесообразно

определять и устанавливать максимальные токовые

нагрузки для различных сезонов года, так как температура

окружающей среды (грунта) для разных месяцев года

неодинакова и обычно при прокладке кабеля на глубине

0,7 м принимается 15, 10, 5 и 0 °С.

137.

Так как при проектировании кабельных линийрасчеты и выбор сечения кабелей производятся по

наихудшим условиям охлаждения, т.е. для

температуры почвы +15 °С, то поправки на сезонность

условий позволяют значительно повысить

максимальные токовые нагрузки и более эффективно

использовать кабельные линии в другие сезоны года.

Работа кабельных линий при значениях тока выше

установленного предела по нагреву недопустима,

потому что это может привести к преждевременному

тепловому износу изоляции и потере ее механических

и электрических свойств

138.

Чрезмерный нагрев кабеля приводит к увеличениюобъема пропиточного состава изоляции, в результате

чего внутри кабеля возрастает давление, которое

передается на оболочку. Если оболочка выполнена из

свинца, то она нод давлением деформируется,

увеличивается ее размер по диаметру и при снижении

температуры в кабеле под свинцовой оболочкой

образуются незаполненные вакуумные полости. Этот

процесс в результате приводит к ослаблению

электрической прочности изоляции кабеля. Поэтому

максимальные токовые нагрузки для каждой

кабельной линии должны быть определены наиболее

тщательно с учетом участков трассы с наихудшими

тепловыми условиями, а в процессе эксплуатации

должен осуществляться строгий контроль за режимом

работы кабельных линий но нагрузкам

139.

В соответствии с ПУЭ нагрузки определяются поучастку трассы с наихудшими тепловыми условиями, если

длина участка не менее 10 м.

Длительно допустимые температуры токоведущих жил

кабеля не должны превышать следующих значений: для

кабелей с пропитанной бумажной изоляцией напряжением

до 1 кВ — 80 °С; для кабелей с резиновой изоляцией — 65

°С; для кабелей с пропитанной бумажной изоляцией

напряжением до 10 кВ - 60 °С; для кабелей с

поливинилхлоридной изоляцией — 70 °С. Допустимые

токовые нагрузки при нормальном длительном режиме

работы кабельной линии определяют согласно ПУЭ или

таблицам, приведенным в электротехнических

справочниках.

140.

Как было отмечено ранее, эти нагрузки зависят отспособа прокладки кабеля и вида окружающей среды

(земля, воздух). Для кабелей, проложенных в земле,

длительно допустимые токовые нагрузки приняты из

расчета прокладки одного кабеля в траншее на

глубине 0,4...1 м при температуре почвы 15 °С. Для

кабелей, проложенных в воздухе, принимается

температура окружающей среды 25 °С. Если

расчетная температура окружающей среды отличается

от номинальной, то при определении допустимых

токовых нагрузок, так же как и для воздушных линий,

вводят поправочный температурный коэффициент.

При прокладке в одной траншее параллельно

нескольких кабелей вводят поправочный

коэффициент, зависящий от числа кабелей и

расстояния между ними.

141.

Температуру кабелей рекомендуют измерять при самыхнеблагоприятных условиях работы — максимальной

нагрузке и наивысшей температуре окружающей среды.

При равномерном графике нагрузки линии в течение суток

температуру оболочки кабеля достаточно измерить

дважды с интервалом 1...2 ч. Если график неравномерен,

то температуру фиксируют в течение суток через каждые

0,5 ч и одновременно измеряют величину нагрузки. По

полученным данным строят суточные графики

температуры оболочки кабеля и его нагрузки.

Подсчитывая температуру жилы кабеля, принимают:

максимальное значение температуры оболочки по графику,

максимальный ток нагрузки длительностью не менее 2 ч

(эти значения могут быть смещены).

142.

Кабельные линии, находящиеся в эксплуатации больше15 лет, уже имеют какой-то естественный износ изоляции,

поэтому в соответствии с Правилами допустимые

перегрузки на них снижают на 10 %.

На ответственных кабельных линиях, отходящих от

распределительных устройств, дежурный персонал

контролирует токовые нагрузки по стационарным

измерительным приборам. Если дежурного персонала нет,

контроль проводят 2-3 раза в год: 1 раз при летнем и 1-2

раза при осенне-зимнем максимумах нагрузки.

Одновременно измеряют рабочее напряжение кабельных

линий, которое при нормальных условиях эксплуатации не

должно превышать номинальное более чем на 15 %. а

основании результатов контроля токовых нагрузок,

температурных режимов и напряжений инженернотехнический персонал проводит мероприятия по

обеспечению экономичной и безаварийной работы

кабельной сети.

143.

Эксплуатационный надзор за силовыми кабельнымилиниями. Надежность работы кабельных линий в

значительной степени зависит от правильной организации

эксплуатационного надзора за состоянием кабелей, их

трасс и различных сооружений, в которых проложены

кабели, а также от выполнения местными Советами

Правил охраны высоковольтных электрических сетей. В

целях предохранения кабельных линий напряжением 2 кВ

и выше от механических повреждений указанными

Правилами предусмотрены определенные мероприятия

Для подземных кабелей должны быть отведены

земельные участки по 1 м в обе стороны от крайнего

кабеля. В пределах этой зоны не допускается укладка

других коммуникаций без согласования с организацией,

эксплуатирующей кабельную линию; запрещается

сбрасывать большие тяжести, выливать кислоты и щелочи,

устраивать свалку мусора

144.

В основу организации эксплуатационного надзорадолжно быть положено выполнение следующих работ:

обход трасс и осмотр состояния кабельных линий и

различных сооружений, в которых они проложены;

надзор за производством работ на трассах и вблизи

кабельных линий; проведение организационнотехнических мероприятий и разъяснительной работы

среди населения, руководителей предприятий,

учреждений, строительных организаций и т.п.

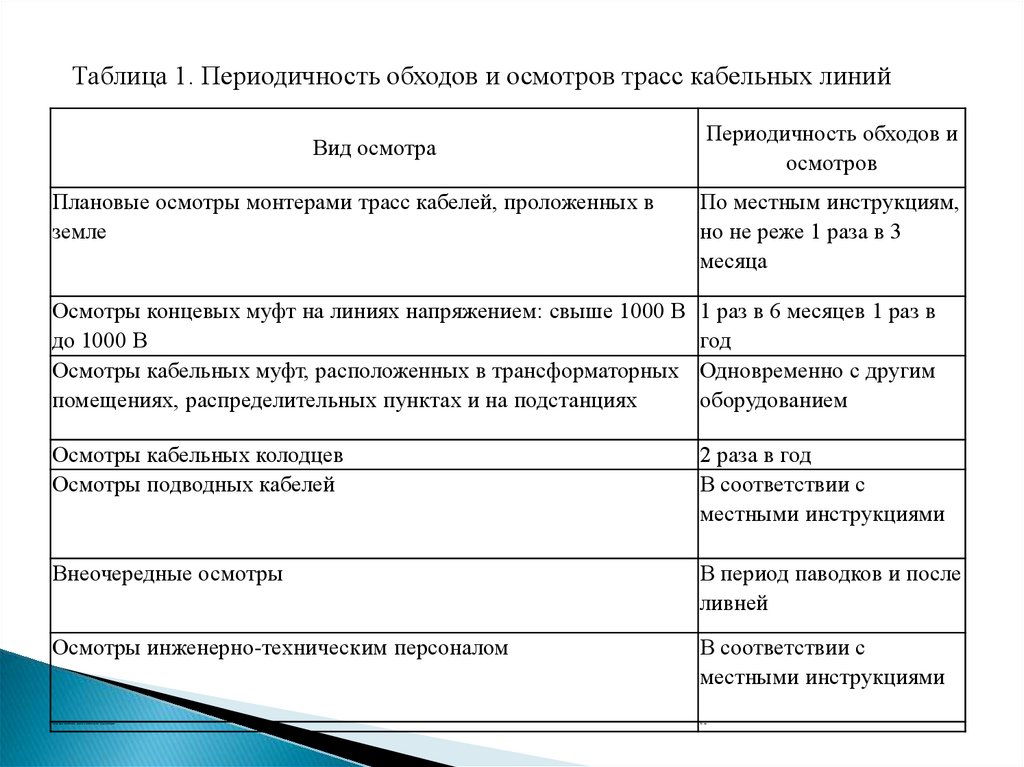

Периодичность обходов и осмотров кабельных

трасс и эксплуатируемых кабельных линий, муфт и

сооружений приведена в табл. 1.

145.

Таблица 1. Периодичность обходов и осмотров трасс кабельных линийВид осмотра

Периодичность обходов и

осмотров

Плановые осмотры монтерами трасс кабелей, проложенных в

земле

По местным инструкциям,

но не реже 1 раза в 3

месяца

Осмотры концевых муфт на линиях напряжением: свыше 1000 В

до 1000 В

Осмотры кабельных муфт, расположенных в трансформаторных

помещениях, распределительных пунктах и на подстанциях

1 раз в 6 месяцев 1 раз в

год

Одновременно с другим

оборудованием

Осмотры кабельных колодцев

Осмотры подводных кабелей

2 раза в год

В соответствии с

местными инструкциями

Внеочередные осмотры

В период паводков и после

ливней

Осмотры инженерно-техническим персоналом

В соответствии с

местными инструкциями

Осмотры туннелей, шахт и каналов на подстанциях

То же

146.

Осмотр закрытых территорий производитсясовместно с лицом, выделенным предприятием и

ответственным за сохранность кабельных линий.

Осмотр кабельных линий, открыто проложенных в

кабельных сооружениях (коллекторах, туннелях,

колодцах), производится двумя лицами.

На генеральных планах закрытых территорий

должны быть нанесены трассы кабельных линий и

определены их охранные зоны. А. Подводные

переходы обследуются водолазами.

Контрольные (выборочные) осмотры кабельных

линий инженерно-техническим персоналом

производятся не реже 1 раза в 6 месяцев.

147.

Все виды работ на кабельных трассах, согласноПравилам по охране высоковольтных электрических

сетей, могут производиться только при условии

предварительного согласования этих работ с

организацией, эксплуатирующей кабельные сети.

Предприятия электросети должны требовать от

составителей технической документации (проекта,

сметы), чтобы в ней были отражены мероприятия по

защите кабельных линий. Дело в том, что наиболее

часто (примерно в 45 случаях из 100) кабели выходят

из строя вследствие их механических повреждений

при производстве земляных работ непосредственно на

трассе или вблизи трассы кабельной линии.

148.

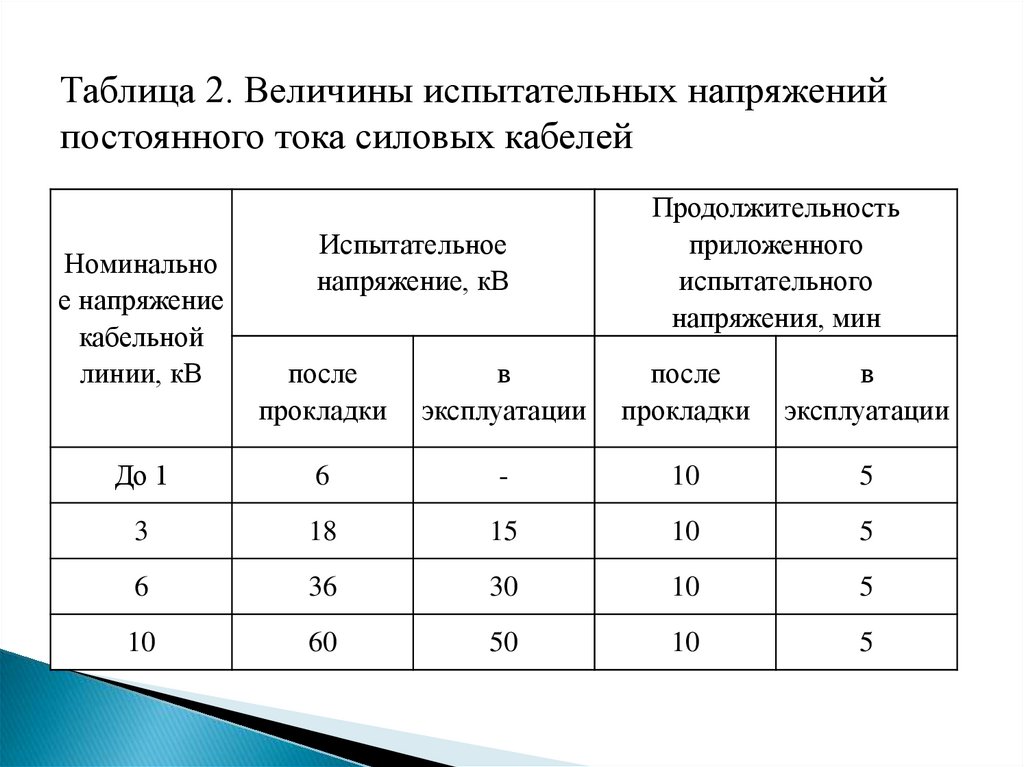

Профилактические испытания КЛ.Профилактические испытания изоляции кабельных

линий являются организационно- техническим

мероприятием, позволяющим выявить возникшие в

процессе монтажа или эксплуатации кабельных линий

дефекты с целью их своевременного устранения и

предотвращения аварии и недоотпуска

электроэнергии потребителям.

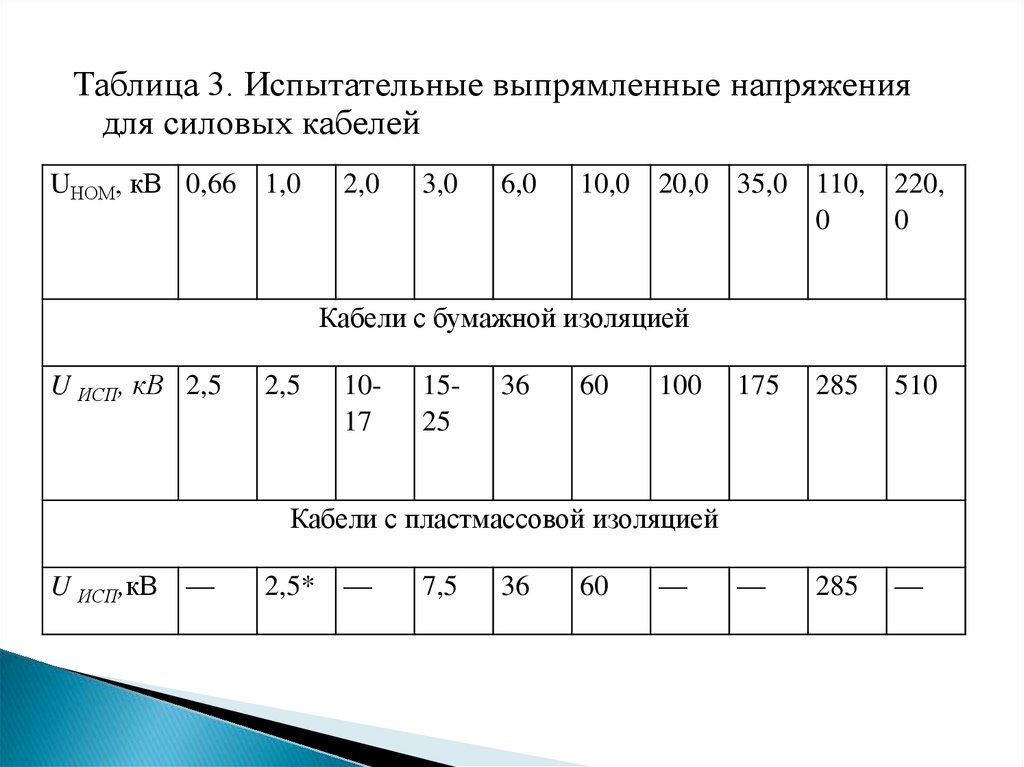

Профилактические испытания кабельных линий

осуществляются повышенным напряжением

постоянного тока, нормируемые величины которого

приведены в табл. 2.

149.

Таблица 2. Величины испытательных напряженийпостоянного тока силовых кабелей

Номинально

е напряжение

кабельной

линии, кВ

Испытательное

напряжение, кВ

Продолжительность

приложенного

испытательного

напряжения, мин

после

прокладки

в

эксплуатации

после

прокладки

в

эксплуатации

До 1

6

-

10

5

3

18

15

10

5

6

36

30

10

5

10

60

50

10

5

150.

Состояние изоляции кабельных линий напряжениемдо 1 кВ проверяется с помощью мегомметра на 2,5 кВ

в течение 1 мин. Периодичность профилактических

испытаний кабельных линий установлена Правилами

не реже 1 раза в год. Кабельные линии, имеющие

плохое состояние изоляции или работающие в

тяжелых условиях (частые земляные работы на

трассе, воздействие блуждающих токов или

почвенной коррозии), целесообразно испытывать

чаще.

151.

Кабельные линии, проложенные в туннелях,коллекторах, зданиях подстанций, нс подверженные

коррозии и механическим повреждениям и не

имеющие соединительных муфт, испытываются не

реже 1 раза в 3 года.

Кабельные линии, проложенные в земле и

работающие в течение пяти лет и более без

электрических пробоев, в условиях эксплуатации и

при профилактических испытаниях испытываются в

сроки, установленные главным инженером ЭС с

учетом местных условий, но не реже 1 раза в 3 года.

152.

Вводимые в эксплуатацию силовые кабельные линиинапряжением до 35 кВ, согласно ПУЭ, подвергаются

испытаниям в следующем объеме:

Проверка целости и фазировка жил кабеля.

Измерение сопротивления изоляции.

Испытание повышенным напряжением выпрямительного

тока.

Определение электрической рабочей емкости жил

(производится для кабелей 35 кВ и выше. Измеренная емкость,

приведенная к удельным значениям, не должна отличаться от

результатов заводских испытаний более чем на 5 %).

Измерение распределения тока по одножильным кабелям.

Неравномерность в распределении токов на кабелях не должна

быть более 10 %.

Проверка защиты от блуждающих токов (производится

проверка действия установленных антикоррозионных защит).

Измерение сопротивления заземления (производится для

концевых заделок; силовые кабельные линии напряжением до 1

кВ испытываются по пунктам 1, 2, 5, 7).

153.

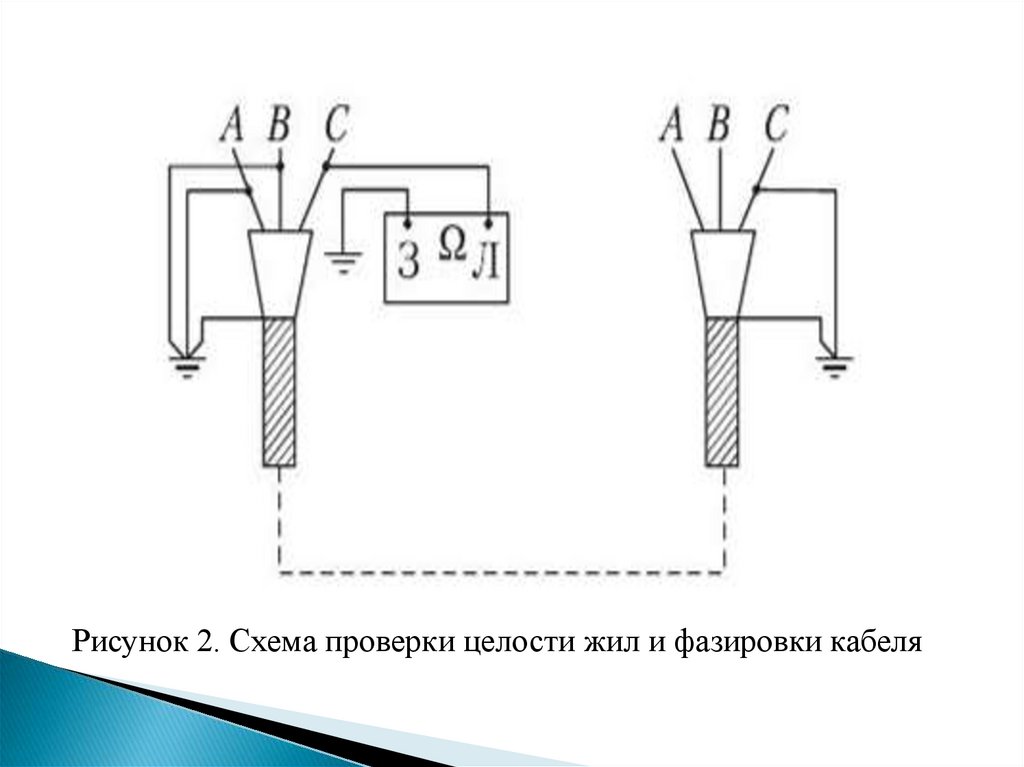

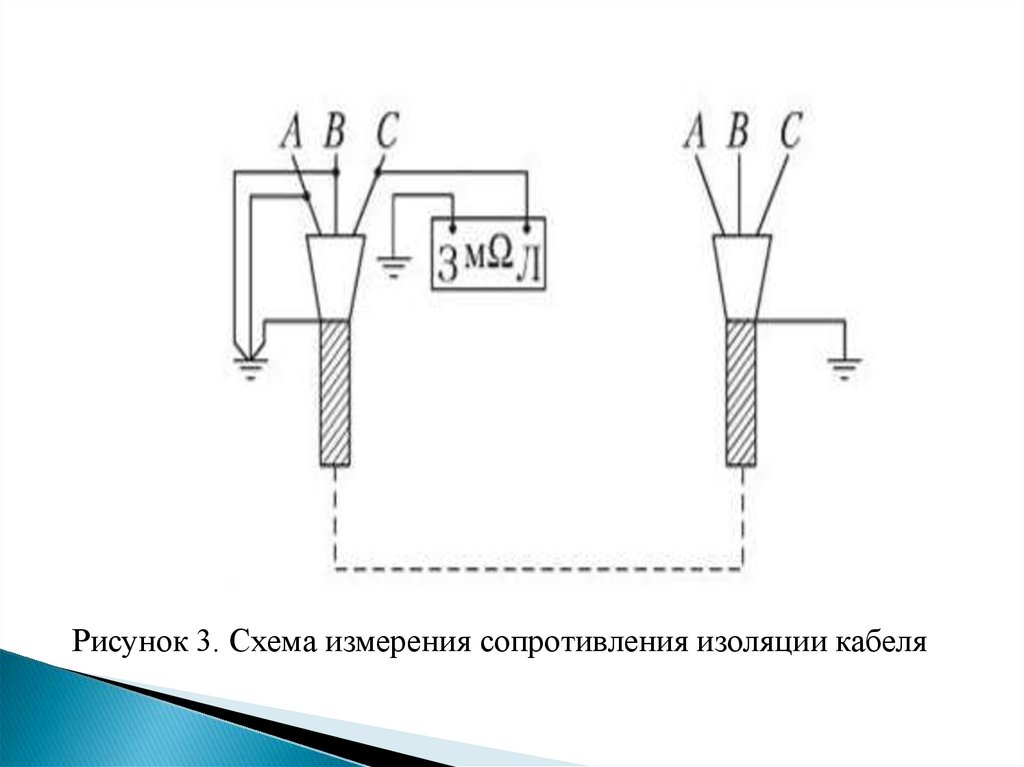

Проверка целости и фазировка жил кабеля. Целостьжил и соответствие фаз кабеля проверяют с помощью

омметра или кабельного пробника. Проверка

производится до подачи напряжения.

Убеждаются в том, что нет коротких замыканий

между фазами, что подключение кабелей к шинам

распредустройства выполнено в соответствии с

маркировкой или расцветкой шин, что очень важно

при параллельном включении кабелей.

Проверка целости и фазировка жил кабеля в

лаборатории производятся с помощью омметра по

схеме, представленной на рис. 2.

154.

Рисунок 2. Схема проверки целости жил и фазировки кабеля155.