Похожие презентации:

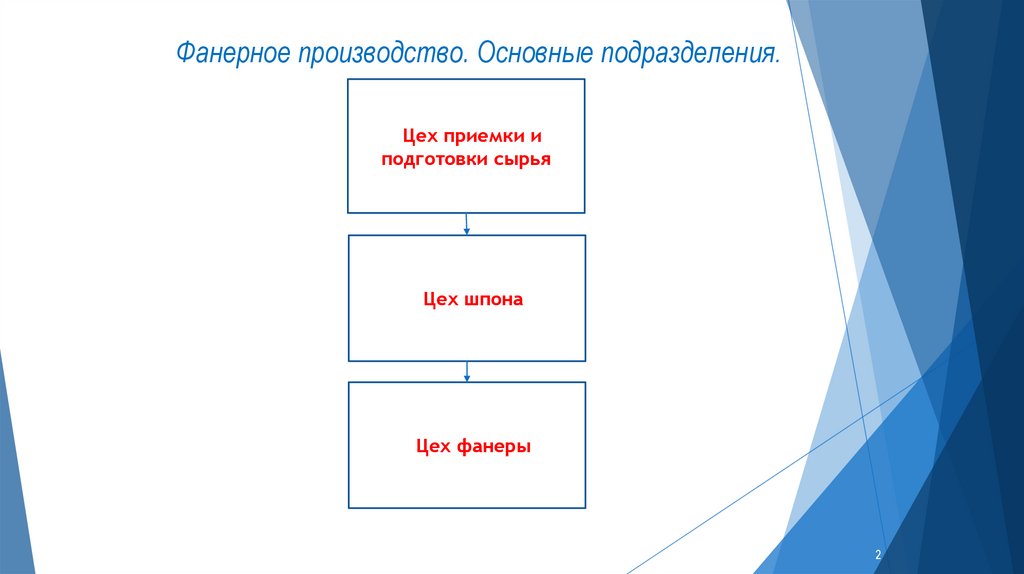

Фанерное производство. Основные подразделения

1.

ПРЕЗЕНТАЦИЯпо производственной (профессиональной) практике

Группа ЦБ-31

Место практики: ООО «СФЗ»

Цех фанеры. Клеильный участок.

Специальность 35.02.04 Технология комплексной переработки

древесины

Выполнил студент: Козлов. Е.В.

1

2.

Фанерное производство. Основные подразделения.ЦЦех приемки и

подготовки сырья

ЦЦех шпона

ЦЦех фанеры

2

3.

ЦЕХ ПРИЕМКИ И ПОДГОТОВКИ СЫРЬЯНачальник цеха – Казаков Иван Александрович

3

4.

Цех приемки и подготовки сырьяЦех приемки и подготовки сырья является самостоятельным

структурным подразделением предприятия.

Цех подчиняется заместителю генерального директора по

производству.

Непосредственное руководство цехом осуществляет начальник цеха.

Персонал цеха:

• ИТР цеха – 8 чел.;

• технологический персонал – 56 чел.;

• механический персонал – 15 чел.

Итого 79 человек.

5.

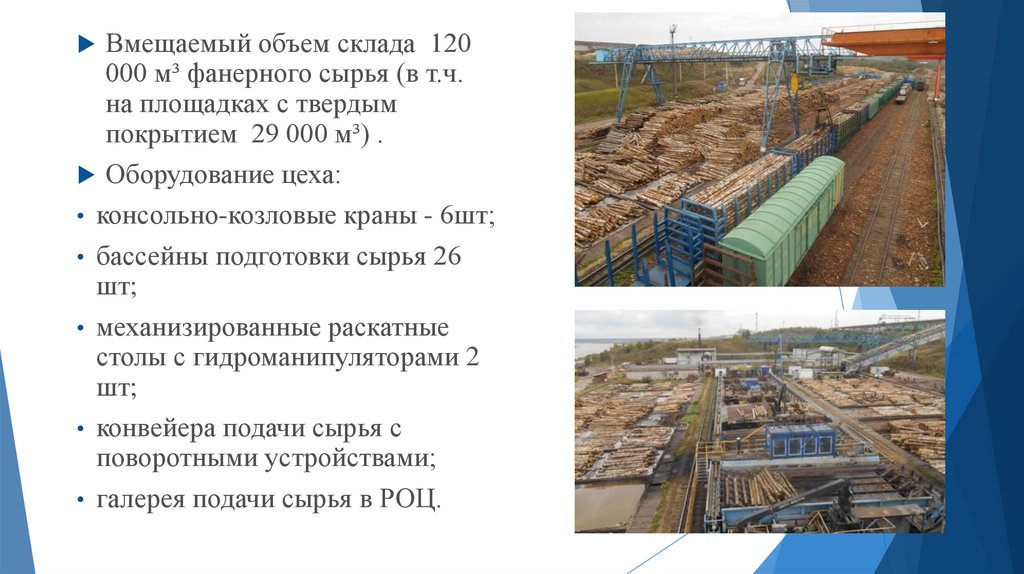

Вмещаемый объем склада 120000 м³ фанерного сырья (в т.ч.

на площадках с твердым

покрытием 29 000 м³) .

Оборудование цеха:

• консольно-козловые краны - 6шт;

• бассейны подготовки сырья 26

шт;

• механизированные раскатные

столы с гидроманипуляторами 2

шт;

• конвейера подачи сырья с

поворотными устройствами;

• галерея подачи сырья в РОЦ.

6.

Линия приемки и сортировки сырья;Тяжелая техника:

Volvo L180 H, Volvo L180 HHL, Sennebogen

825, Sennebogen 830, Камаз с

гидроманипулятором, Volvo L180HHL –

выработал ресурс.

7.

Цели и задачи цеха:- выгрузка фанерного сырья без простоев а/м и ж/д

транспорта;

- сортировка сырья;

- загрузка бассейнов ГТО и размещение сырья на

складе;

- хранение фанерного сырья;

- оборотность фанерного сырья;

- подготовка и подача фанерного сырья в производство.

8.

ЦЕХ ШПОНАНачальник цеха – Костин Сергей Александрович

9.

ИТР – 15 человекНачальник цеха шпона

Ведущий инженер-технолог

Инженер-технолог 1 категории

Старший мастер смены

Мастер смены

Механик

Механик по гидравлике

Мастер по ремонту оборудования

Технологический персонал окорочно-распиловочного и лущильного участков– 130 человек

Лущильщик шпона

Резчик шпона

Машинист рубительных машин

Окорщик

Станочник-распиловщик

Оператор агрегатных линий

Бункеровщик

Заточник

Технологический персонал участка сушки и подготовки шпона – 234 человека

Сушильщик шпона

Сортировщик шпона полуавтоматических линий

Сортировщик шпона (ручная сортировка)

Сортировщик шпона (комплектовщик)

Оператор автоматических и полуавтоматических линий

Починщик шпона

Резчик шпона

Станочник ребросклеивающего станка

Механическая служба цеха – 35 человек

10.

Окорка и распиловка сырьяВ состав входят две линии окорки и распиловки сырья ЛОРС 1 и ЛОРС 2. На каждой линии один

окорочный станок VK – 820, и две маятниковые пилы ПА-15. Основная линия ЛОРС1 (в работе две

маятниковые пилы), дополнительная ЛОРС 2 (в работе одна маятниковая пила)

Окорочный станок VК – 820

Маятниковая пила ПА-15

11.

Лущение шпонаНа участке 7 лущильных линий. Линии лущения №7, №8, №9 - для лущения продольного шпона (8 ft).

Линии лущения №10, №11, №12, №13 – для лущения поперечного шпона (4 ft).

В работе ежесменно 6 лущильных линий: две продольные и четыре поперечные.

Линия лущения №7 «Raute Smart» проект реализован в 2021г.

Линия №9 Raute VE – 800, 2000г

Линия №7 Raute Smart, 2021г

12.

Задачи цеха – окорка, лущение, сушка иподготовка шпона для цеха фанеры в

требуемом соотношении, ассортименте и

качестве.

Выполнение норм расхода сырья, расхода ТЭР,

отбор высших сортов шпона.

13.

Сушка шпона:Общие положения

Сушка шпона представляет собой удаление из шпона связанной (30 %) и свободной

влаги. Связанная влага находится в стенках клеток и вызывает явления усушки и

разбухания древесины. Свободная влага занимает полости клеток древесины, и ее

удаление не изменяет размеров шпона.

Существуют следующие виды сушки:

Конвективная - сушка, при которой тепло передается циркулирующим агентом сушки,

который является и влагопоглотителем, т. е. сушка выполняется за счет омывания горячим

воздухом листов шпона (ленточные сушилки).

Контактная (кондуктивная) - сушка, при которой тепло шпону передается при его контакте с

поверхностью, нагретой до 120-180 °C. Влага поглощается окружающим воздухом

(дыхательный пресс).

14.

15.

Сортировка шпона — одна из важнейших операций технологического процесса,определяющая сортовой выход готовой фанеры. Сортность листа шпона определяет

сортировщик в зависимости от совокупности дефектов листа (пороков древесины и дефектов

обработки). Количество возможных сочетаний дефектов очень велико, к тому же отдельные

дефекты иногда трудно определить с достаточной точностью. Задача сортировщика

заключается в умении дать правильную общую оценку качества листа шпона, чтобы в одном

сорте не было резких отклонений.

Существуют определенные правила подбора шпона в зависимости от сортов фанеры. В

каждом листе фанеры различают две стороны: лицевую (правую) и оборотную (левую), при

этом лицевая сторона, как правило, лучшего качества, чем оборотная; внутренний слой

фанеры более низкого качества, чем наружный.

Для каждого сорта шпона четко определены допустимые пороки древесины и

производственные дефекты.

Сортообразующими пороками для шпона являются сучки различных видов и размеров,

торцовые трещины, ненормальные окраски и гнили (ложное ядро, побурение, пятнистость и

синева), прорость, т.е. пороки древесины, вызванные природными условиями произрастания.

К производственным дефектам, возникающим в процес се производства, относятся

разнотолщинность, шероховатость и волнистость поверхности, трещины и т.д.

Для высших сортов фанеры внутренний слой не должен иметь выпавших сучков с

отверстиями более 10 мм и разошедшихся трещин шириной более 0,2 мм.

16.

Во всех сортах фанеры в качестве внутреннего слоя допускается применять шпон, имеющийненормальную окраску (без ограничения размеров).

Сухой шпон сортируют сразу же после выхода его из сушилки. Помещение сортировочного

отделения должно быть хорошо освещено и иметь соответствующую влажность и температуру

воздуха.

В сортировочном отделении должны быть вывешены правила сортировки шпона, эталоны пороков

древесины с описанием способов их измерения. Сортировщицы должны иметь микрометр с

погрешностью отсчета 0,1 мм; линейку с миллиметровыми делениями, карандаш или мелки.

При ручной сортировке сортировщицы укладывают шпон в плотные стопы на подстопные места,

сортируя его по толщине, сорту, размеру и назначению.

Площадь подстопного места должна быть не меньше наибольшей площади шпона полного формата

и по высоте не менее 20 см.

На каждом подстопном месте вывешивают бирку с указанием сорта, назначения, толщины шпона,

формата листов. Высота стоп шпона не должна превышать 0,8 м, чтобы не создавались неудобства

при его укладке и не происходили разрывы листов при транспортировании и наборе пакетов.

Для сортировки шпона по размерам необходимо предусмотреть подстопные места для каждого

основного сорта. При наличии пяти основных сортов шпона А, АВ, В, ВВ, С и трех сортов шпона

для внутренних слоев фанеры общее количество подстопных мест должно быть пятнадцать.

17.

После сушки и сортировки шпон выдерживается в стопах для выравнивания влажности в течение 24часов. Объем шпона на выдержке составляет 400 м3.

18.

Починка шпона19.

Починка заключается в удалении из листов шпон дефектных мест споследующей заменой их вставками из качественного шпона.

Для починки используются полоски шпона шириной не менее 45 мм,

влажностью на 2-4% ниже влажности листа шпона.

Полоски вырезаются на специальном оборудовании и подсушиваются до

получения требуемой влажности. Вставки должны быть подобраны по

направлению волокон и цвету древесины, той же породы и толщины, что

и подлежащие починке листы и плотно держаться в шпоне.

Починенный шпон сортируется вручную в соответствии с требованиями

стандартов на продукцию. Хранится такой шпон не более 8 часов.

20.

НАБОРКА ПАКЕТОВОтсортированный,

починенный,

ребросклеенный шпон

поступает на

участок наборки пакетов,

где листы

шпона (волокнами вдоль)

с

нанесённым клеевым

слоем

чередуются с сухими

листами

(волокнами поперёк)

21.

Холодное прессование: Набранные пакеты проклеенныхлистов шпона подвергаются холодной

подпрессовке

22.

Горячее прессование: подразумевает условия схватывания клеевого слоя принагреве пресса до 120-130 градусов. Склеивание пакетов производится в

горячих многоэтажных прессах под воздействием давления и температуры.

23.

Оберзка по формату: Листы фанеры поступают на линию обрезки, где краяобрезаются под требуемый формат. Сначала листы обрезается по длинной

стороне, затем по короткой.

24.

Шлифование фанеры:Листы фанеры поступают на автоматическую линиюшлифования, где они отшлифовываются для получения гладкой поверхности

листа

25.

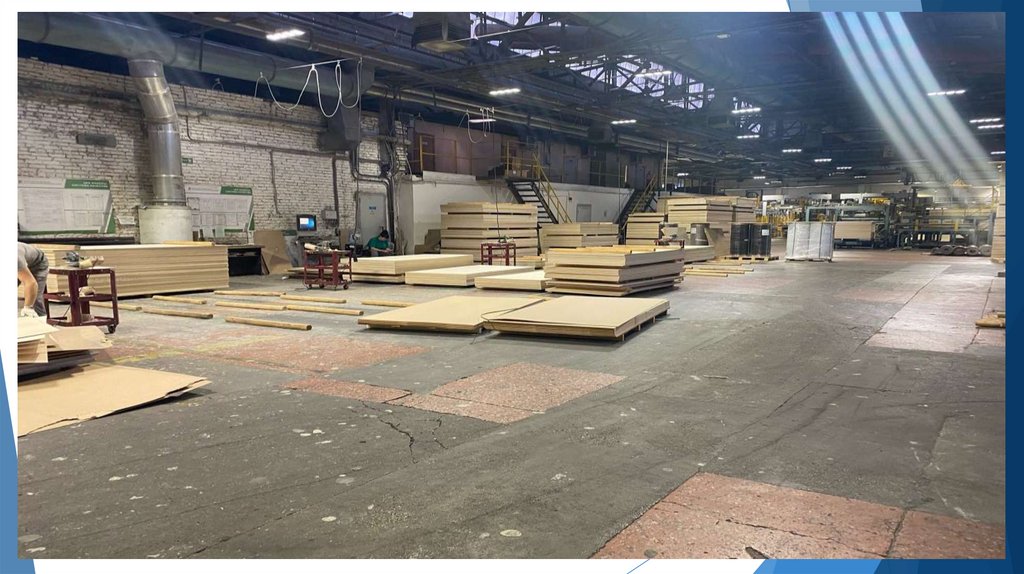

Сортировка фанеры ручная: Листы фанеры фанера сортируетсяна поступают на линию категории дальнейшей сортировки фанеры,

где определяется сорт:

1) в готовую продукцию

2) на доработку мелких

фанеры, и далее

дефектов

3) под ламинирование

Доработка мелких дефектов: Фанера дорабатывается вручную при наличии

мелких дефектов: замазывается шпателем или дошлифовывается.

26.

27.

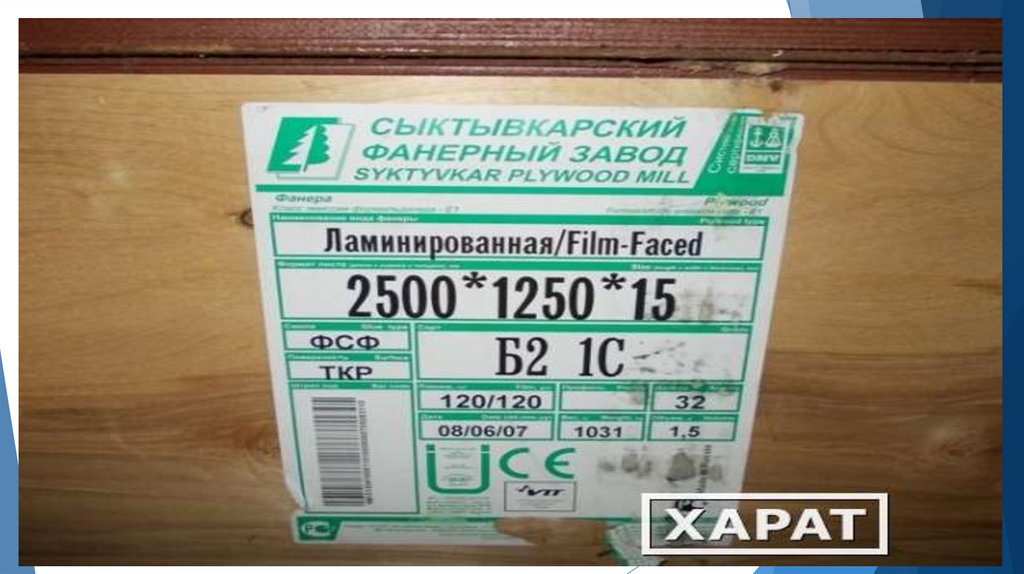

Ламинирование: Фанера, подготовленная под ламинирование, попадает намногоэтажные пресса ламинирования, где ее покрывают импрегнированной

(пропитанной фенольными смолами) пленкой и прессуют под горячим

давлением

28.

Покраска торцов: Вся ламинированная фанера проходит обработкуторцовкраской в специальном покрасочном боксе

29.

Упаковка фанеры: Готовая продукция (фанера стандартная и ламинированная)упаковывается либо в стрейч плёнку на автоматической линии упаковки либо

вручную с использованием фанерной обложки и ДВП

Промышленность

Промышленность