Похожие презентации:

Термическая обработка сталей. Лекция 5

1.

Лекция 5.Термическая обработка сталей

2.

Параметры термической обработки (ТО)Схема цикла термической обработки с указанием основных параметров

Основные параметры ТО:

− температура нагрева Tmax;

− время выдержки при температуре нагрева в;

− скорости нагрева и охлаждения υнагр и υохл.

3.

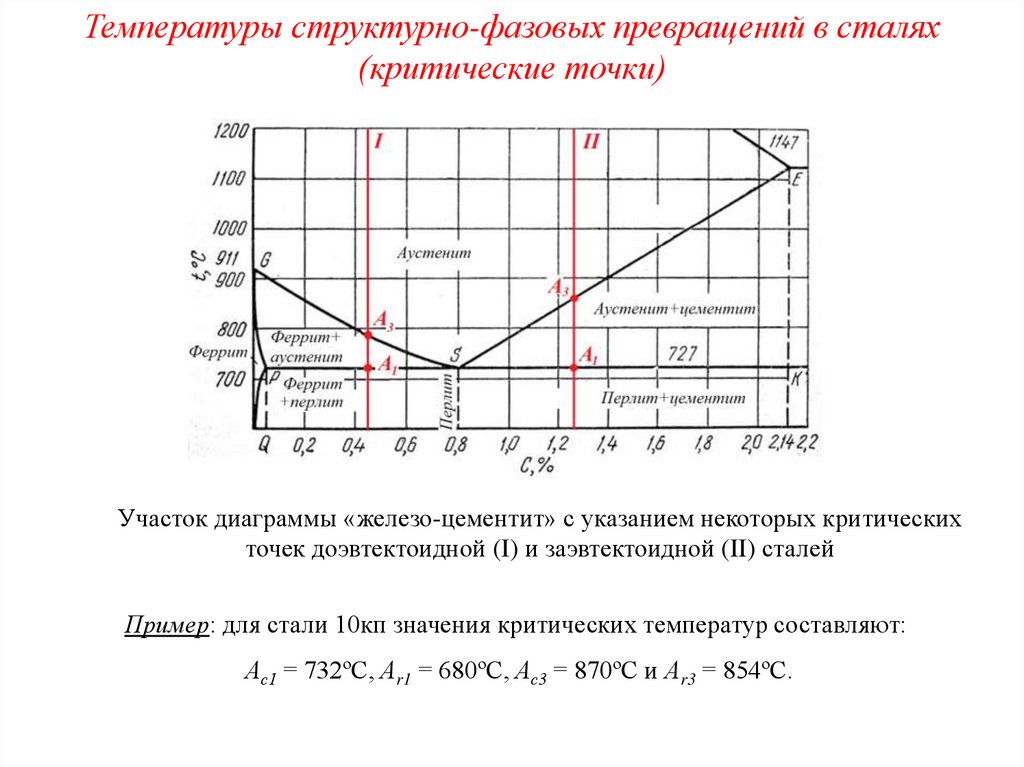

Температуры структурно-фазовых превращений в сталях(критические точки)

Участок диаграммы «железо-цементит» с указанием некоторых критических

точек доэвтектоидной (I) и заэвтектоидной (II) сталей

Пример: для стали 10кп значения критических температур составляют:

Ас1 = 732ºС, Аr1 = 680ºС, Ас3 = 870ºС и Аr3 = 854ºС.

4.

Основные структурные превращения в сталях при ТОI. Превращение перлита в аустенит

Зависимость свободной энергии

аустенита (А), мартенсита (М) и

перлита (П) от температуры

Изотермическая диаграмма превращения

перлита в аустенит

Стадии превращения перлита в аустенит при нагреве

5.

Основные структурные превращения в сталях при ТОII. Превращение аустенита в перлит

Зависимость свободной энергии

аустенита (А), мартенсита (М) и

перлита (П) от температуры

Распад аустенита на феррито-цементитные

смеси различной степени дисперсности

Схема возникновения и роста перлитного зерна:

I – аустенит; II – образование зародыша цементита на границе зерна аустенита; III –

образование пластин цементита и феррита, IV-VI – рост и образование новых пластин

цементита и феррита (перлита)

6.

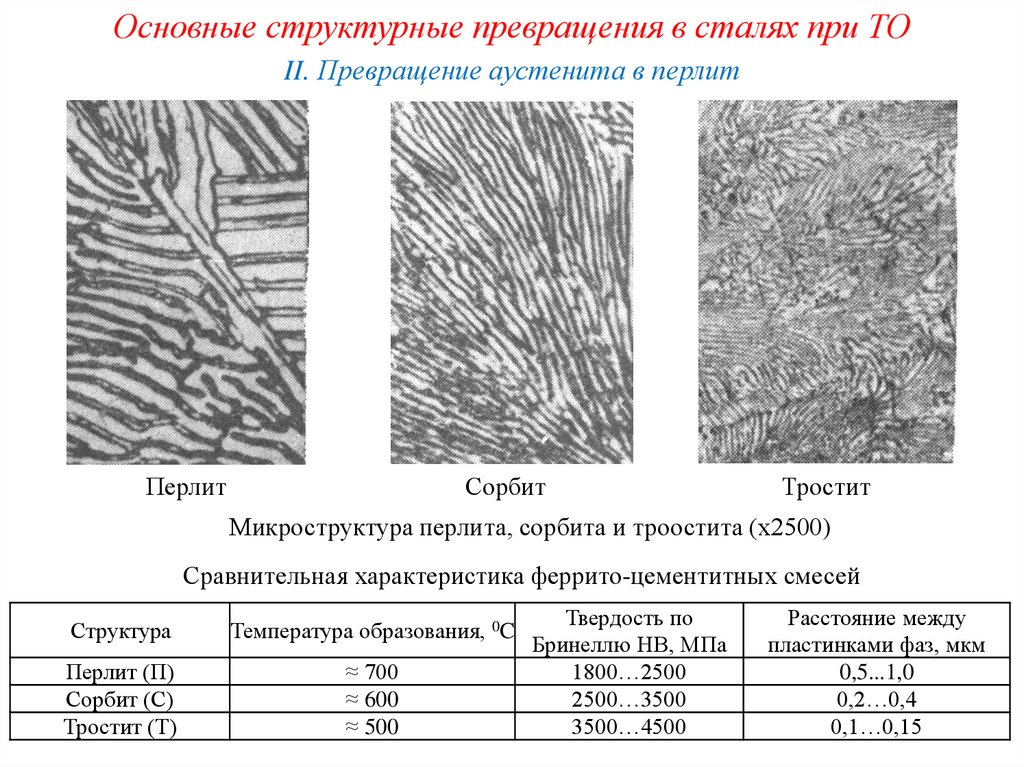

Основные структурные превращения в сталях при ТОII. Превращение аустенита в перлит

Перлит

Сорбит

Тростит

Микроструктура перлита, сорбита и троостита (х2500)

Сравнительная характеристика феррито-цементитных смесей

Структура

Температура образования, 0C

Перлит (П)

Сорбит (С)

Тростит (Т)

≈ 700

≈ 600

≈ 500

Твердость по

Бринеллю НВ, МПа

1800…2500

2500…3500

3500…4500

Расстояние между

пластинками фаз, мкм

0,5...1,0

0,2…0,4

0,1…0,15

7.

Основные структурные превращения в сталях при ТОIII. Превращение аустенита в мартенсит

Зависимость свободной энергии

аустенита (А), мартенсита (М) и

перлита (П) от температуры

Изотермическая диаграмма превращения

перлита в аустенит

Фотографии микроструктуры мартенсита

8.

Технология ТО сталейТермическая обработка сталей

Отжиг

I рода

II рода

Нормализация

Закалка

Отпуск

9.

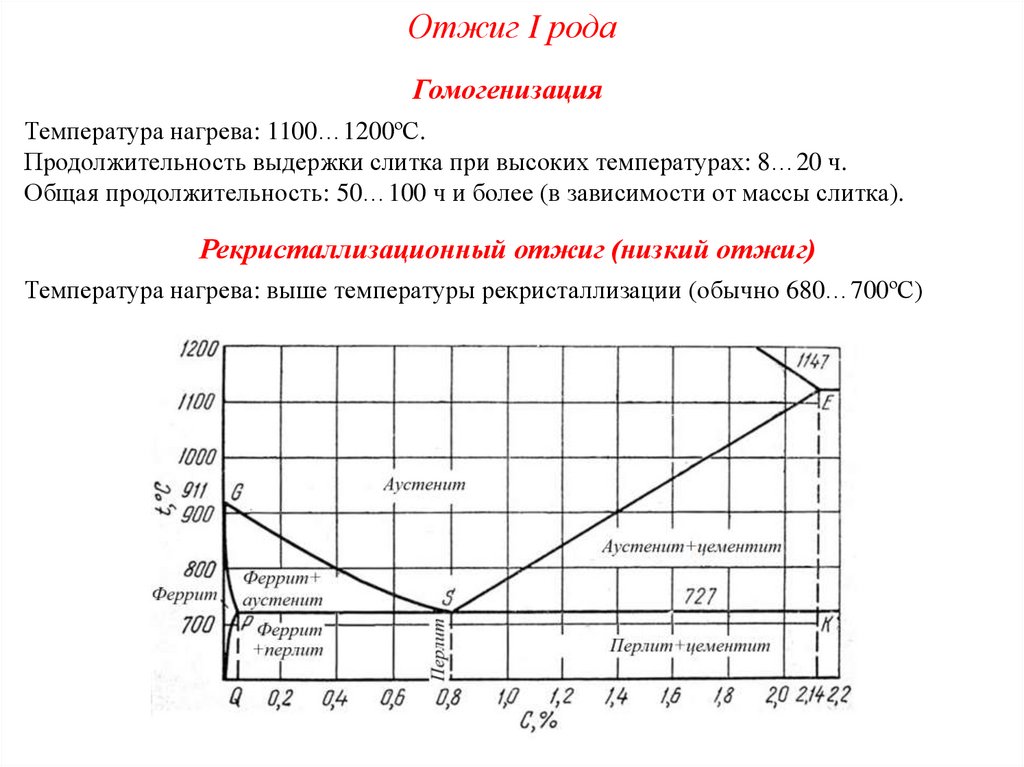

Отжиг I родаГомогенизация

Температура нагрева: 1100…1200ºС.

Продолжительность выдержки слитка при высоких температурах: 8…20 ч.

Общая продолжительность: 50…100 ч и более (в зависимости от массы слитка).

Рекристаллизационный отжиг (низкий отжиг)

Температура нагрева: выше температуры рекристаллизации (обычно 680…700ºС)

10.

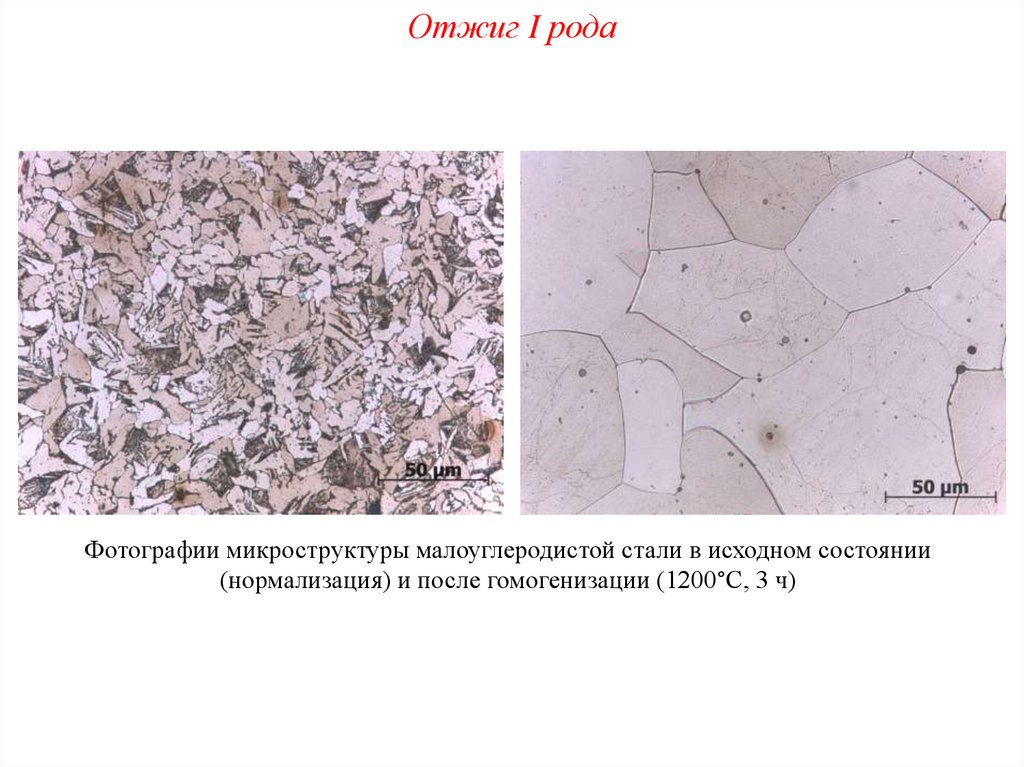

Отжиг I родаФотографии микроструктуры малоуглеродистой стали в исходном состоянии

(нормализация) и после гомогенизации (1200°С, 3 ч)

11.

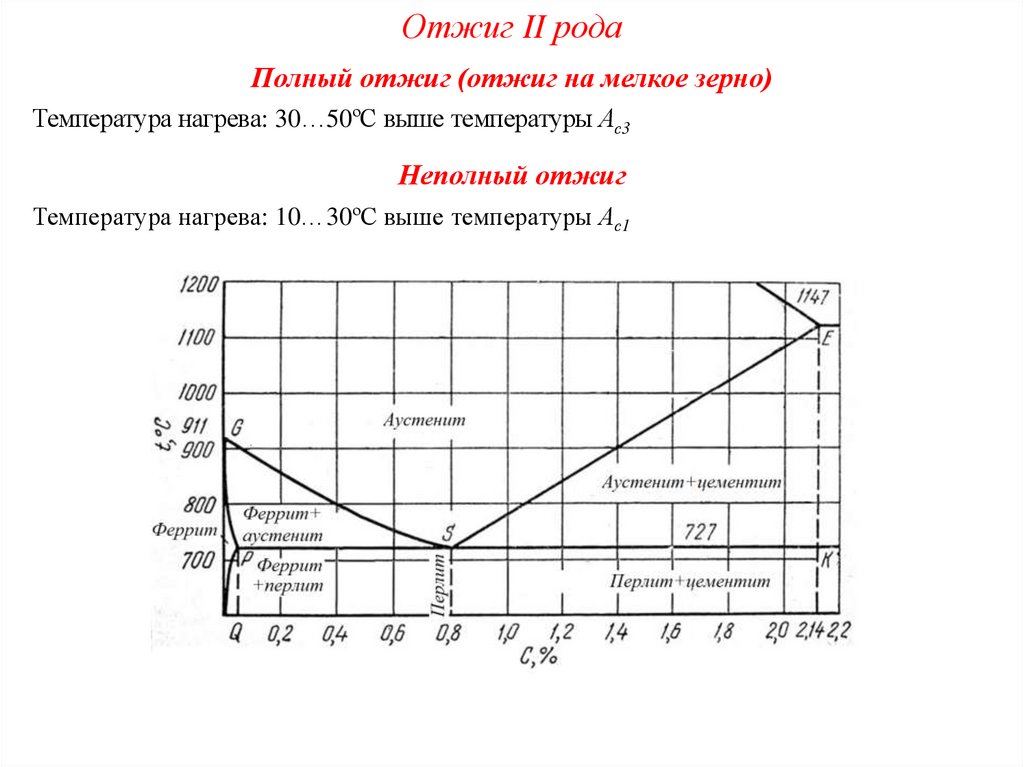

Отжиг II родаПолный отжиг (отжиг на мелкое зерно)

Температура нагрева: 30…50ºС выше температуры Ас3

Неполный отжиг

Температура нагрева: 10…30ºС выше температуры Ас1

12.

Отжиг II родаФотографии микроструктуры малоуглеродистой стали после отжига на

мелкое зерно при нагреве до различных температур : а - 850°С; б - 900°С.

Выдержка при температуре нагрева – 3ч, охлаждение – с печью

13.

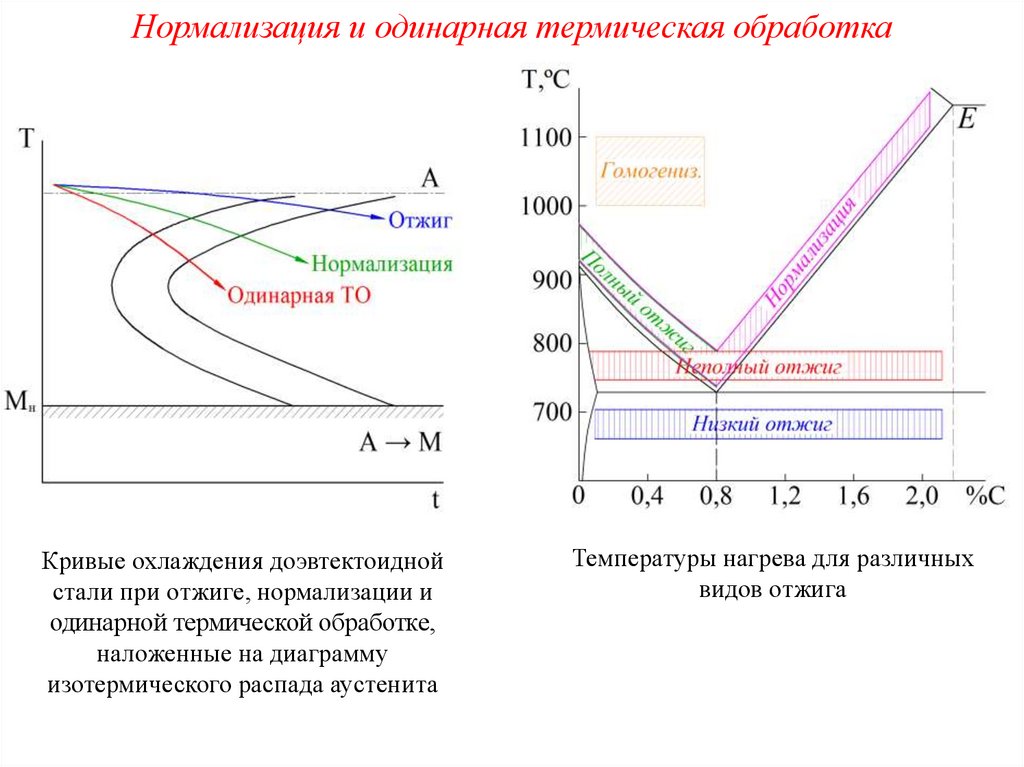

Нормализация и одинарная термическая обработкаКривые охлаждения доэвтектоидной

стали при отжиге, нормализации и

одинарной термической обработке,

наложенные на диаграмму

изотермического распада аустенита

Температуры нагрева для различных

видов отжига

14.

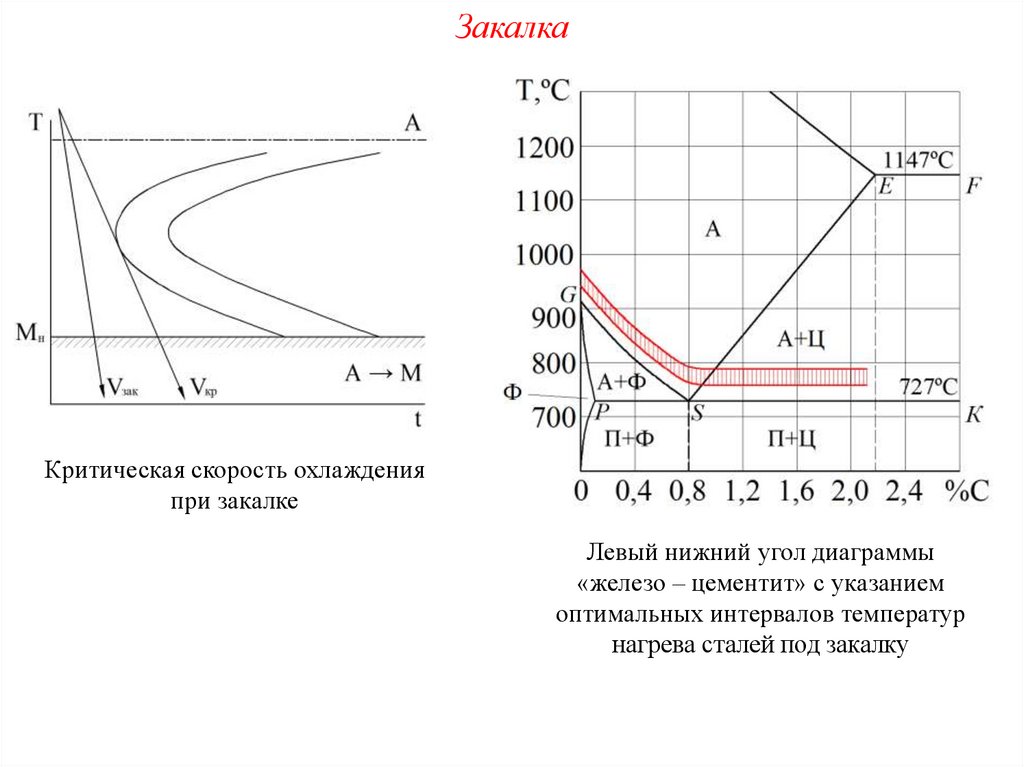

ЗакалкаКритическая скорость охлаждения

при закалке

Левый нижний угол диаграммы

«железо – цементит» с указанием

оптимальных интервалов температур

нагрева сталей под закалку

15.

ЗакалкаСпособы закалки сталей:

1.

2.

3.

4.

Закалка в одном охладителе (кривая 1).

Прерывистая закалка в двух средах (кривая 2).

Ступенчатая закалка (кривая 3).

Изотермическая закалка (кривая 4).

Кривые охлаждения для различных способов закалки: 1 – закалка в одном охладителе;

2 – прерывистая закалка; 3 – ступенчатая закалка; 4 – изотермическая закалка

16.

ОтпускИнтервал

Вид

Структурное Твердость

температур

отпуска

превращение

HRC

нагрева, °С

Применение

150…250

Мзак → Мотп

58…63

Режущий инструмент. Не рекомендуется

для изделий, работающих при

динамических нагрузках

Средний 350…500

Мзак → Тотп

40…55

Пружины, рессоры, торсионы

30…40

Оптимальное для большинства изделий

машиностроения сочетание прочности и

вязкости стали

Низкий

Высокий 550…680

Мзак → Сотп

Закалка + высокий отпуск = улучшение

Промышленность

Промышленность