Похожие презентации:

Основные неисправности машин и их внешние признаки

1. ОСНОВНЫЕ НЕИСПРАВНОСТИ МАШИН И ИХ ВНЕШНИЕ ПРИЗНАКИ

2. Вопросы лекции

1. Неисправности двигателя.2. Неисправности трансмиссии.

3. Планово-предупредительная система

технического обслуживания машин.

3.

1. Неисправностицилиндропоршневой группы

4.

Основные дефекты в блоке цилиндров:Пробоины на стенках рубашки охлаждения или картера;

Износ торцов первого коренного подшипника;

Трещины и отколы;

Износ нижнего посадочного отверстия под гильзу;

Износ верхнего посадочного отверстия под гильзу;

Износ отверстий под толкатели, износ отверстий во втулках

под опорные шейки распределительного вала;

Износ гнезд вкладышей коренных подшипников и их не

соосность;

Износ отверстий под втулки распределительного вала.

5.

Основные дефекты головки цилиндров:Пробоины, прогар и трещины на стенках камеры сгорания,

разрушение перемычек между гнездами;

Трещины на рубашке охлаждения;

Износ, риски или раковины на рабочих фасках седел

клапанов;

Износ гнезд под седла клапанов;

Коробление поверхностей прилегания к блоку цилиндров;

Износ отверстия в направляющих втулках;

Износ отверстий под направляющие втулки клапана;

Срыв или износ резьбы под свечи.

6.

По мере изнашивания цилиндропоршневой группы, а такжепри закоксовывании колец или их поломке герметичность

рабочего объема цилиндра становится недостаточной.

Это приводит к уменьшению давления и температуры сжатого

воздуха, следствием чего являются затрудненный пуск (топливо

не самовоспламеняется) и перебои в работе двигателя.

Газы под большим давлением прорываются в картер, откуда

выходят в атмосферу через сапун.

С износом деталей и потерей упругости колец увеличивается

количество масла, проникающего в надпоршневое пространство.

Попадание масла в камеру сгорания вызывает образование

нагара на днищах поршней и головке цилиндров и затрудняет

отвод теплоты через стенки цилиндров.

Сгорание масла изменяет цвет отработавших газов – они

становятся синеватого цвета.

7.

Основные дефекты цилиндропоршневой группы:Износ или задиры гильзы цилиндра;

Износ и разрушение поверхностей верхней кольцевой

канавки, кольца и его перемычки

Наволакивание металла и задиры на юбке поршня;

Оплавление и прогар поршня;

Отложение нагара на поверхности цилиндра и поршня;

Залегание колец;

Схватывание пальца.

Внешними признаками неисправности цилиндропоршневой

группы являются дымление из сапуна, перерасход масла,

затрудненный пуск дизеля, снижение мощности, белый дым при

пуске, синий – при работе.

8.

Износ и разрушение поверхностей верхней кольцевой канавки,кольца и его перемычки

9.

Оплавление и прогар поршня10.

Отложение нагара на элементах головки поршня11.

Залегание колецОтложения на поршневых кольцах подклинивает их, они

зарастают отложениями. Результат: износ поршневой группы,

падение компрессии в цилиндрах, уменьшение мощности

двигателя, увеличения расхода топлива, потеря приемистости и

динамики движения, высокая токсичность отработавших газов,

плохой пуск.

12.

Наволакивание металла и задиры на элементах цилиндропоршневой группы13.

Износ боковых поверхностей и разрушение юбки поршня14.

2. Неисправности кривошипношатунного механизма15.

Детали кривошипно-шатунного механизма работают вусловиях больших знакопеременных нагрузок.

Один из основных факторов, влияющих на работу соединений

коленчатого вала и шатунов, – зазор в подшипниках.

С увеличением зазора нарушаются условия жидкостного

трения, возрастают динамические нагрузки, постепенно

приобретающие ударный характер.

Давление масла в магистрали двигателя понижается, так как

облегчается его протекание через увеличенные зазоры

подшипников коленчатого вала.

Это ухудшает смазывание гильз цилиндров, поршней и колец.

16.

Образование трещин в бобышках поршня17.

Износ коленчатого вала18.

Износ вкладышей19.

Износ верхней втулки шатуна20.

Износ пальца21.

Основные дефекты шатуна:Изгиб или скручивание;

Износ отверстия нижней головки.

Износ отверстия под втулку в верхней головке;

Износ отверстия во втулке верхней головки;

Уменьшение расстояния между осями верхней и нижней

головок.

22.

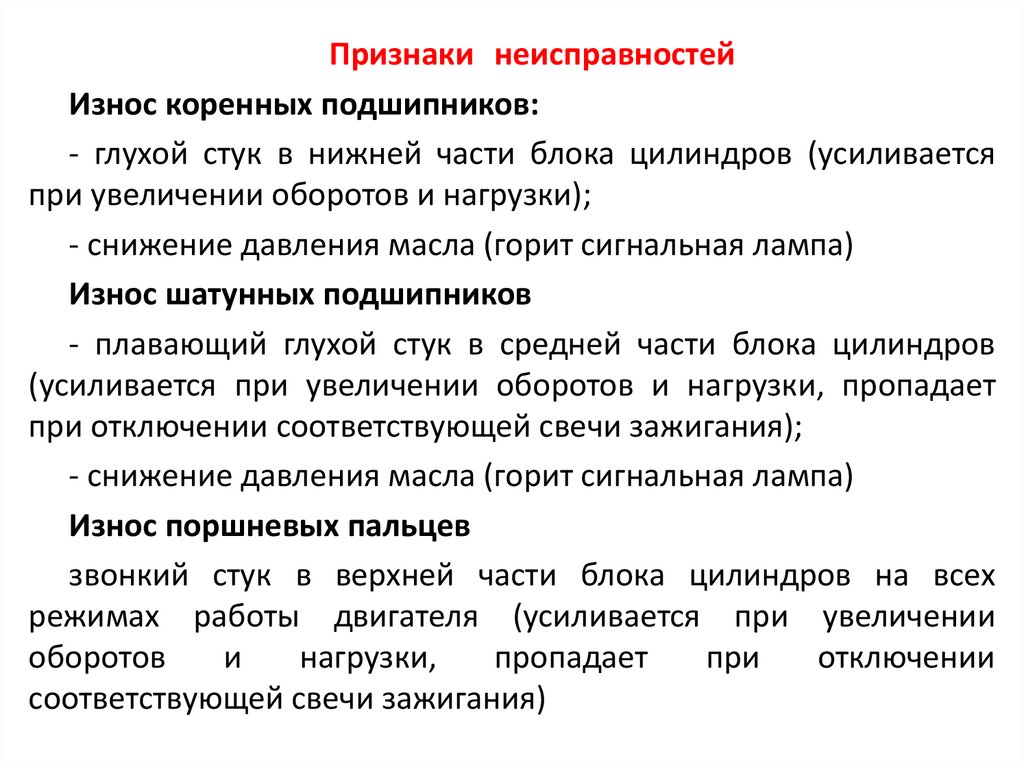

Признаки неисправностейИзнос коренных подшипников:

- глухой стук в нижней части блока цилиндров (усиливается

при увеличении оборотов и нагрузки);

- снижение давления масла (горит сигнальная лампа)

Износ шатунных подшипников

- плавающий глухой стук в средней части блока цилиндров

(усиливается при увеличении оборотов и нагрузки, пропадает

при отключении соответствующей свечи зажигания);

- снижение давления масла (горит сигнальная лампа)

Износ поршневых пальцев

звонкий стук в верхней части блока цилиндров на всех

режимах работы двигателя (усиливается при увеличении

оборотов

и

нагрузки,

пропадает

при

отключении

соответствующей свечи зажигания)

23.

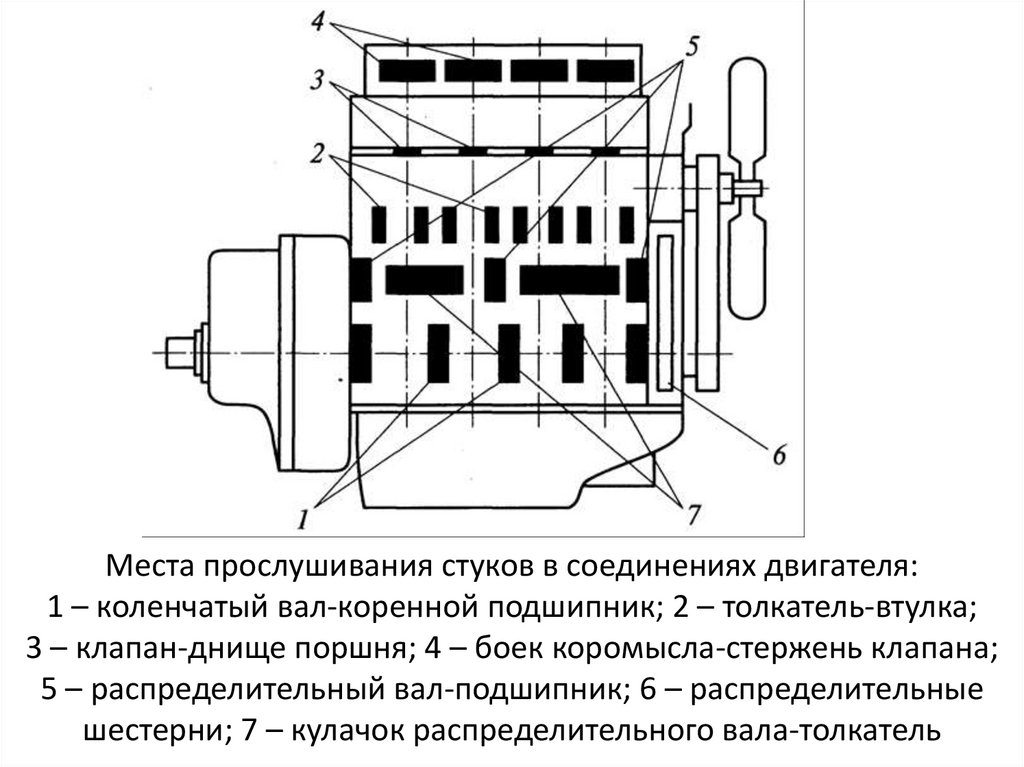

Места прослушивания стуков в соединениях двигателя:1 – коленчатый вал-коренной подшипник; 2 – толкатель-втулка;

3 – клапан-днище поршня; 4 – боек коромысла-стержень клапана;

5 – распределительный вал-подшипник; 6 – распределительные

шестерни; 7 – кулачок распределительного вала-толкатель

24.

3. Неисправностигазораспределительного механизма

25.

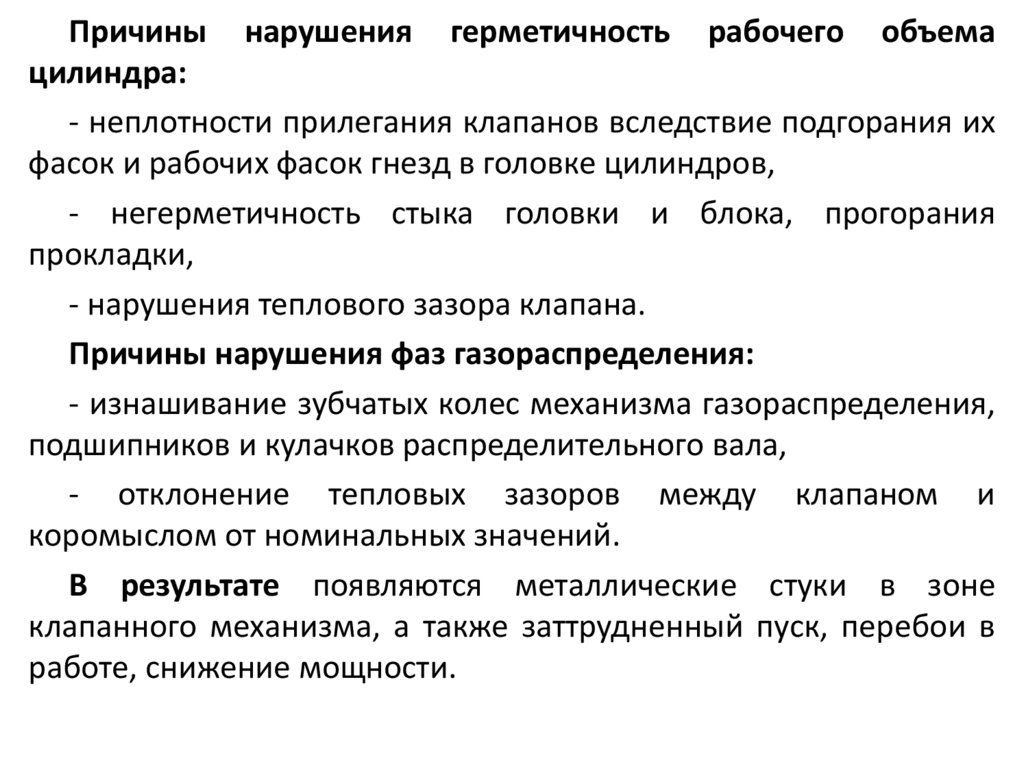

Причины нарушения герметичность рабочего объемацилиндра:

- неплотности прилегания клапанов вследствие подгорания их

фасок и рабочих фасок гнезд в головке цилиндров,

- негерметичность стыка головки и блока, прогорания

прокладки,

- нарушения теплового зазора клапана.

Причины нарушения фаз газораспределения:

- изнашивание зубчатых колес механизма газораспределения,

подшипников и кулачков распределительного вала,

- отклонение тепловых зазоров между клапаном и

коромыслом от номинальных значений.

В результате появляются металлические стуки в зоне

клапанного механизма, а также заттрудненный пуск, перебои в

работе, снижение мощности.

26.

Основныминеисправностями

газораспределительного

механизма являются:

- нарушение тепловых зазоров клапанов (на двигателях с

регулируемым зазором);

- износ подшипников, кулачков распределительного вала;

- неисправности гидрокомпенсаторов (на двигателях с

автоматической регулировкой зазоров);

- снижение упругости и поломка пружин клапанов;

- зависание клапанов;

износ

и

удлинение

цепи

(ремня)

привода

распределительного вала;

- износ зубчатого шкива привода распределительного вала;

- износ маслоотражающих колпачков, стержней клапанов,

направляющих втулок;

- нагар на клапанах.

27.

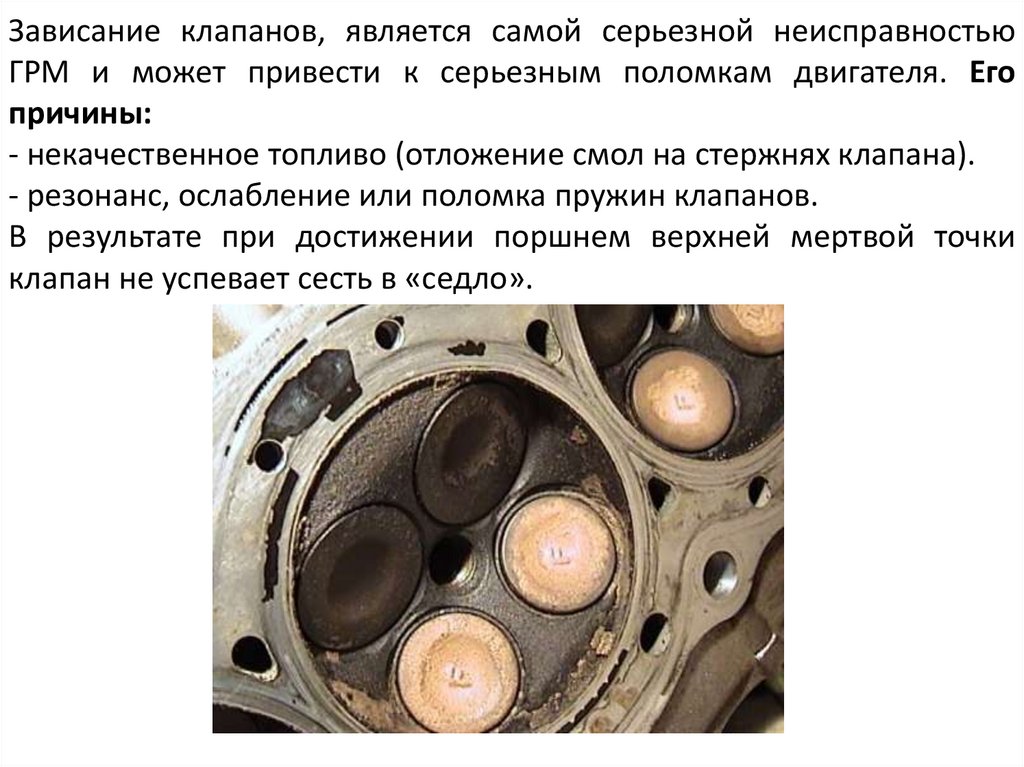

Зависание клапанов, является самой серьезной неисправностьюГРМ и может привести к серьезным поломкам двигателя. Его

причины:

- некачественное топливо (отложение смол на стержнях клапана).

- резонанс, ослабление или поломка пружин клапанов.

В результате при достижении поршнем верхней мертвой точки

клапан не успевает сесть в «седло».

28.

Нагар на гнездах клапанов29.

Последствия обрыва ремня ГРМ.Клапан обломился при ударе о поршень.

30.

Последствия обрыва ремня ГРМ.Клапан обломился при ударе о поршень.

31.

Маслоотражательныесальники

выполняют

функцию

уплотнителя, между втулкой и ножкой клапана. Они не позволяют

моторному маслу попадать в камеру сгорания двигателя, снимая

масло с ножки клапана своей острой кромкой.

В процессе работы маслоотражательные сальники, или

колпачки, теряют свои технические свойства, что называется

«дубеют», изнашиваются, и перестают качественно выполнять

возложенную на них задачу.

Первым признаком того, что маслоотражательные сальники

клапанов нуждаются в замене, будет появление из выхлопной

трубы дыма сизого цвета.

Особенно явно это становится заметно при работе автомобиля

на переходных режимах, когда водитель интенсивно работает

педалью акселератора.

32.

В двигателе с такими маслоотражательными сальникамиповысится расход масла. Протекающее масло начнет выгорать на

раскаленных клапанах, и постепенно клапана будут «обрастать»

этим нагаром. Каналы впуска и выпуска станут уже, и двигатель

начнет постепенно терять мощность.

В дальнейшем может произойти ситуация, когда водитель

заставит двигатель автомобиля работать на очень высоких

оборотах, весь нагар с клапанов начнет ссыпаться.

Его частицы забьют рабочую фазу клапана и его седло. Это

приведет к падению компрессии, вызовет сбои в работе

двигателя и его полному отказу.

Если падение компрессии происходит только в одном из

цилиндров, двигатель начнет троить.

При форсировании оборотов двигателя может прогореть

выпускной клапан. Температура разогрева нагара будет

настолько велика, что клапан просто оплавится.

33.

34.

Из-за неправильной установки фаз газораспределенияпроизошел обрыв клапана от удара о поршень, искривление

шатуна, разрушение поршня, повреждение поверхности

цилиндра

35.

Неисправности гидрокомпенсаторов.При использовании жидкого или сильно загрязненного масла

гидрокомпенсатор перестает выполнять свою функцию –

автоматически компенсировать зазоры в ГРМ.

Дальнейшая эксплуатация двигателя может привести к

заклиниванию гидрокомпенсаторов.

Нарушение теплового зазора на двигателях с регулируемым

зазором может произойти по причине износа подшипников и

кулачков распределительного вала, износа зубчатого шкива

привода распределительного вала, а также вследствие

неправильной регулировки.

Большинство

неисправностей

газораспределительного

механизма приводит к нарушениям фаз газораспределения, при

которых двигатель начинает работать нестабильно и не

развивает номинальной мощности.

36.

Внешние признаки и соответствующие им неисправности ГРМНарушение теплового зазора клапанов:

- металлический стук в головке блока цилиндров на малых и

средних оборотах;

- снижение мощности двигателя

Неисправности гидрокомпенсаторов:

- износ подшипников, кулачков распределительного вала

- металлический стук в головке блока цилиндров на холодном

двигателе;

- снижение мощности двигателя

Износ и удлинение цепи (ремня) привода распределительного

вала; износ зубчатого шкива привода:

- шум в районе привода распределительного вала;

- выстрелы в глушитель.

37.

Износ маслоотражающих колпачков, стержней клапанов,направляющих втулок; неисправности КШМ:

- синий дым отработавших газов;

- снижение уровня масла в картере двигателя;

- снижение мощности двигателя

Нагар на клапанах; неисправности КШМ; бензин низкого

качества:

- звонкие металлические стуки (детонационные стуки) при

разгоне автомобиля;

- работа двигателя с перебоями

Снижение упругости и поломка пружин клапанов; зависание

клапанов:

- кратковременные провалы в работе холодного двигателя;

- снижение мощности двигателя;

- перегрев двигателя .

38.

4. Неисправности системы питания39.

На систему питания приходится 25...50 % всехнеисправностей, наблюдаемых на тракторных дизелях.

В результате повышение сопротивления воздушного фильтра

происходит увеличение разрежения во впускном коллекторе,

что повышает опасность подсоса неочищенного воздуха через

неплотности, снижает степень наполнения цилиндров воздухом

и, следовательно, мощность и экономичность двигателя.

О неудовлетворительной работе топливной аппаратуры

свидетельствуют затрудненный пуск дизеля и неустойчивая

работа,

повышенная

дымность

отработавших

газов,

пониженные мощность и экономичность.

Затрудненный пуск и неустойчивая работа дизеля происходят

из-за попадания в цилиндры воды, наличия в топливе воздуха,

закоксовывания или залегания иглы в корпусе распылителя,

чрезмерного износа прецизионных пар топливного насоса,

неравномерности подачи топлива в цилиндры, значительного

износа механизмов регулятора.

40.

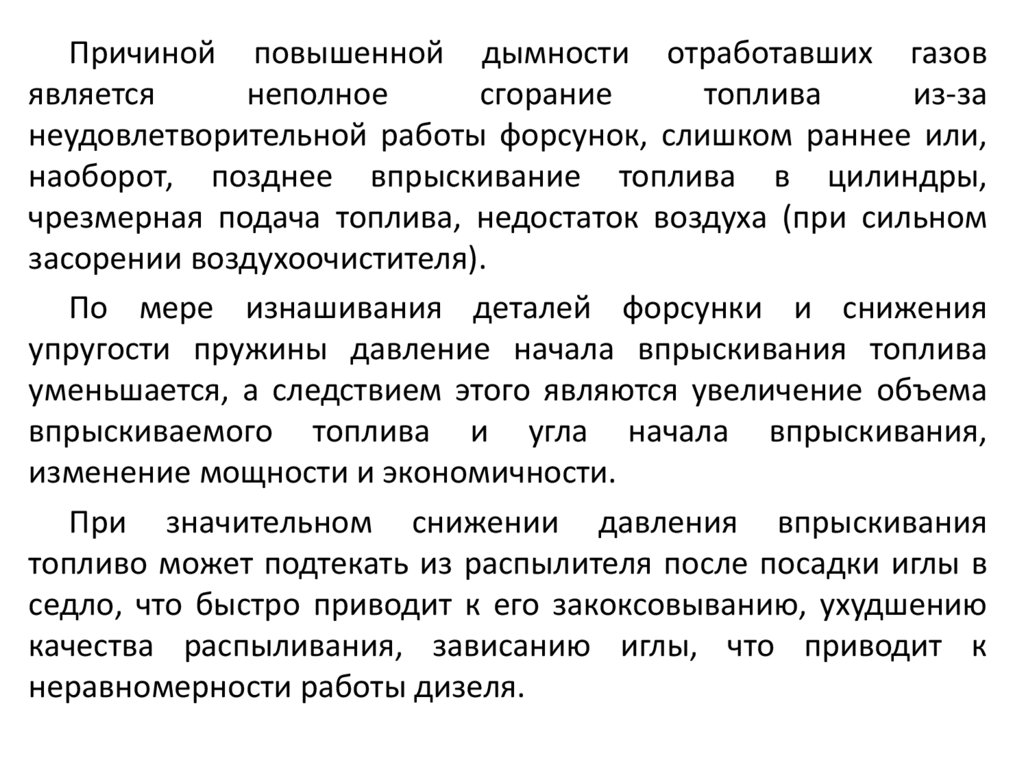

Причиной повышенной дымности отработавших газовявляется

неполное

сгорание

топлива

из-за

неудовлетворительной работы форсунок, слишком раннее или,

наоборот, позднее впрыскивание топлива в цилиндры,

чрезмерная подача топлива, недостаток воздуха (при сильном

засорении воздухоочистителя).

По мере изнашивания деталей форсунки и снижения

упругости пружины давление начала впрыскивания топлива

уменьшается, а следствием этого являются увеличение объема

впрыскиваемого топлива и угла начала впрыскивания,

изменение мощности и экономичности.

При значительном снижении давления впрыскивания

топливо может подтекать из распылителя после посадки иглы в

седло, что быстро приводит к его закоксовыванию, ухудшению

качества распыливания, зависанию иглы, что приводит к

неравномерности работы дизеля.

41.

Работоспособность системы питания нарушается также принеисправности простейших вспомогательных устройств – бака,

топливопроводов и их соединений, фильтров, топливоподкачивающего насоса.

Иногда топливо плохо подается в систему вследствие

засорения отверстия (обычно в пробке), сообщающего бак с

атмосферой. При этом по мере расхода топлива в баке создается

разрежение, и топливо не подается в систему питания.

Нередки случаи, когда топливо не поступает или поступает с

перебоями из-за подсоса воздуха в систему питания. При этом в

каналах топливных фильтров и топливного насоса образуются

воздушные пробки. Пуск дизеля при этом затруднен, так как

топливо к форсункам поступает с перебоями, не создается

нужное давление для впрыскивания. Дизель либо не дает

вспышек, либо «схватывает», дает отдельные вспышки, но не

заводится.

42.

Прекращение подачи топлива к топливному насосу высокогодавления или подача его с перебоями и в недостаточном

объеме наблюдается также при засорении топливопровода

(попадание соринок, ниток, клочков обтирочных материалов,

применяемых при обслуживании трактора).

В зимнее время причиной прекращения подачи топлива

может быть образование в топливопроводах и отстойниках

фильтров ледяных пробок при заправке топлива с примесью

воды.

Многовариантность причин, вызывающих одни и те же

последствия, обусловливает необходимость при поиске

неисправности определенными действиями исключать из

рассмотрения исправные составные части, пока не будет

обнаружена неисправность.

43.

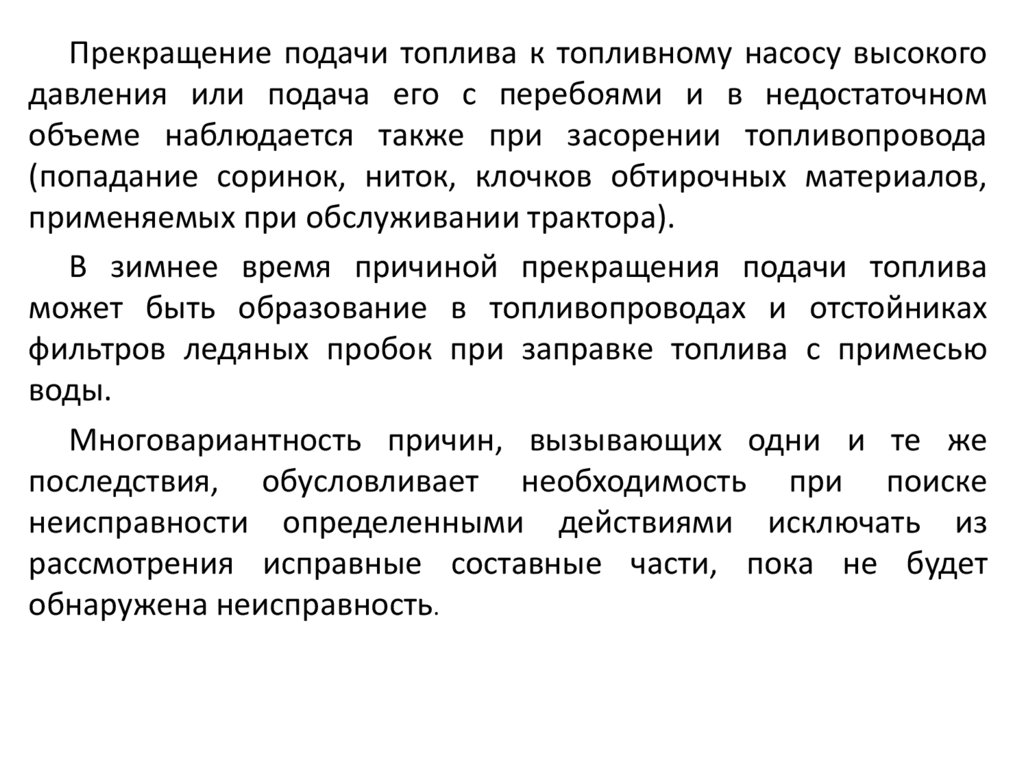

Первые признаки неисправности форсунок:— нет розжига с помощью свечей накала;

— стуки в одном или нескольких цилиндрах;

— перегрев двигателя;

— падение мощности двигателя;

— обильный черный дым из глушителя;

— повышенное потребление топлива.

44.

При неисправности форсунок оставляем автомобиль работать нахолостом ходу и по очереди отпускаем накидные гайки

топливопроводов форсунок.

Если стуки исчезают, то именно данная форсунка является

причиной неисправности.

Неисправную форсунку можно обнаружить и отпуская те же

гайки при повышенных оборотах коленвала.

Если при отпускании очередной гайки число оборотов не

меняется, значит, данная форсунка неисправна.

45.

неисправностей турбокомпрессоровЧаще

всего

встречаются

следующие

проявления

неисправностей, связанных с турбокомпрессором: двигатель не

развивает полную мощность, черный дым из выхлопной трубы,

синий дым из выхлопной трубы, повышенный расход масла,

шумная работа турбокомпрессора.

Если двигатель плохо развивает полную мощность, из

выхлопной трубы идет черный дым – эти два признака

происходят из-за недостаточного поступления воздуха в

двигатель, чаще всего это происходит, когда засорен канал

подвода воздуха, или когда во впускном или выпускном

коллекторе имеется небольшая утечка.

Синий дым из выхлопной трубы указывает на сгорание масла,

по причине его утечки в турбокомпрессоре, или неисправности в

самом двигателе. На утечку масла в турбокомпрессоре указывает

также его появление в выпускном трубопроводе.

46.

Шумная работа турбокомпрессора указывает на повреждениярабочих колес турбины и компрессора и недостаточную смазку

подшипника

Примерно 70% всех выходов из строя турбокомпрессоров

происходит по причине поступления в подшипниковый узел

загрязненного масла, применения масла более низкого качества

или разжижения моторного масла дизельным топливом,

применения промывочных масел и промывки двигателя и т.д.

Загрязненние масла может произойти по следующим

причинам:

- заблокированные, поврежденые или плохого качества

маслянные фильтры;

- загрязнения попали в масло при обслуживании двигателя;

- износ двигателя или производственный мусор;

- неисправность перепускного клапана масляного фильтра;

- старение и деградация масла.

47.

Воздействиезагрязненного

масла,

характеризуется

увеличенным радиальным люфтом ротора, что в свою очередь

приводит к касанию колесами ротора корпусных деталей и

приводит к быстрому износу деталей подшипникового узла

турбокомпрессора.

Чтобы избежать данного рода износа, масло и фильтры должны

соответствовать рекомендациям заводов-изготовителей. Они

подлежат замене, при установке нового турбокомпрессора и

периодически меняться в соответствии с требованиями заводаизготовителя двигателя.

48.

Отложение сажи (закоксовывание) происходит по следующимпричинам:

- горячий останов двигателя;

- ухудшение качества масла в результате его коксования во

время работы;

- недостаточная частота замены масла, приводящая к

разложению масла;

- утечки воздуха и газа;

- неисправный ТНВД или форсунки.

Чрезмерные температуры выхлопа и горячие остановы

двигателя приводят к скоплению сажи.

Нагрев корпуса подшипников с турбинной стороны приводит к

коксованию масла и коррозии подшипников.

49.

Больше всего повреждаются уплотнительные кольца и канавкивала, подшипник с турбинной стороны, а также забивается

полость оттока масла в корпусе подшипника

Повреждение подшипников в результате горячего останова

50.

Механические повреждения турбинного колеса или колесакомпрессора могут произойти в результате попадания

постороннего предмета в корпус турбины или компрессора или

касания корпуса колесом в результате износа распорной втулки.

Попадание с всасываемым воздухом во впускной канал

компрессора песка или грязи приводят к сошлифовыванию лопаток

колеса компрессора.

51.

Посторонние твердые предметы, попадающие на компрессорноеколесо, приводят к сбиванию лопаток колеса компрессора.

52.

При попадании мягких предметов (элементы воздушногофильтра, кусочки резины и др.) лопатки колеса компрессора

гнутся

Эксплуатация турбокомпрессора с поврежденными лопастями

строго запрещена, т. к. нарушается балансировка ротора, что влечет

за собой сокращение срока службы турбокомпрессора.

53.

Попадание посторонних предметов в проточную часть турбины свыпускными газами (отломившиеся части клапанов, поршневых

колец, втулок; неправильно установленная прокладка, части

которой могут оторваться и попасть в выпускной коллектор; болты,

гайки и шайбы, которые попадают в выпускной коллектор при

замене турбокомпрессора и др.) приводят к повреждению лопаток

колеса турбины и выхода турбокомпрессора из строя

Повреждения колеса турбины посторонними предметами, части направляющей

втулки клапана, части поршня

54.

Недостаточная подача масла может быть вызванаследующими причинами:

- ввод турбокомпрессора в работу без предварительного

вывода на требуемый режим;

- длительные перерывы в работе;

- сломанная или забитая маслоподающая трубка;

- низкое давление моторного масла из-за неисправности

смазочной системы;

- мало или отсутствует масло в поддоне картера;

- новый фильтр перед заменой не был заполнен свежим

маслом;

- использование герметиков, которые могут препятствовать

нормальной подаче масла. Большинство герметиков при контакте

с горячим маслом растворяется в нем (загрязняет масло), что

вызывает засорение каналов подвода масла подшипникового

узла турбокомпрессора вплоть до их полного перекрытия с

последующим выходом турбокомпрессора из строя

55.

Использованиегерметиков

для

крепления

сливного

маслопровода турбокомпрессора может вызвать перекрытие

сливного отверстия ТКР (создается подпор слива масла из ТКР).

После этого появляется выброс масла из турбокомпрессора во

впускной или выпускной коллектор двигателя, коксование

моторного масла на лопатках колеса турбины, что в свою очередь

вызывает разбалансировку ротора с последующим выходом

турбокомпрессора из строя.

К таким же последствиям приводит использование самодельных

прокладок на сливе масла из ТКР с отверстием, меньшим отверстия

сливной трубки.

Последствия применения герметиков

56.

Работа турбокомпрессора в условиях недостаточной подачи маслаприводит к усиленному износу трущихся поверхностей

Сопротивление системы всасывания более 450 мм вод. ст.

(засоренный воздушный фильтр, замерзание воздушного фильтра и

др. ), приводит к выбросу масла из турбокомпрессора во впускной

коллектор двигателя, а в последующем к аварийному износу

упорного подшипника с последующим выходом турбокомпрессора

из строя

57.

Резкий изгиб, скручивание, обжатие и засорение трубкисливного маслопровода, уменьшение его диаметра, расслоение

резиновой трубки, наличие повышенной загазованности картера

двигателя приводят к созданию подпора слива масла из ТКР в

картер двигателя, появляется выброс масла через ТКР во

впускной и/или выпускной коллектор двигателя.

58.

При диагностировании турбокомпрессора на двигателеиспользуют следующие методы:

- по времени выбега ротора. Время выбега ротора по времени

звучания вращения контролируют с момента остановки

коленчатого вала дизеля. Оно должно быть не менее 8 с;

- по давлению наддува. Значение давления наддува различно

для каждой марки турбокомпрессора (от 0,4 до 1,2 кгс/см2);

- по давлению масла в системе смазки турбокомпрессора. При

номинальных оборотах фиксируем величину значения

манометра;

- виброаккустический метод.

59.

5. Неисправности системы смазки60.

Техническое состояние смазочной системы оцениваетсядавлением масла в магистрали и его температурой.

На давление и температуру масла влияют состояние системы

охлаждения, тепловой и нагрузочный режимы дизеля, сорт

применяемого масла.

При использовании моторного масла соответствующего сорта, а

также при исправном состоянии дизеля и нормальных режимах

его работы причиной чрезмерно высокой или низкой температуры

масла может быть неисправность клапана-термостата.

При его износе или поломке пружины масло циркулирует через

радиатор, его температура понижается, а давление наоборот

повышается.

61.

К понижению давления масла в магистрали приводятчрезмерный

износ

сопряжений

кривошипно-шатунного

механизма, низкая подача масляного насоса и износ или

разрегулирование сливного и перепускного клапанов.

В этих случаях ухудшается фильтрация масла в фильтре

центробежной очистки, в магистраль поступает загрязненное

масло, что приводит к интенсивному изнашиванию дизеля.

То же самое происходит и при чрезмерном загрязнении или

неисправности фильтров.

При низком качестве масла и нарушении правил заправки

может быть засорена сетка маслозаборника, что вызывает

уменьшение объемной подачи масляного насоса.

Исправность

смазочной

системы

в

эксплуатации

контролируется по штатному манометру и термометру на

щитке приборов трактора.

62.

6. Неисправности системыохлаждения

63.

Нормальный тепловой режим дизеля зависит в первуюочередь от герметичности рубашки охлаждения.

Нарушение герметичности рубашки охлаждения может быть

вызвано рядом причин.

При проседании гильз, неплотности стыка головки с блоком,

трещинах

головки

или

блока,

неработоспособном

уплотнительном кольце гильзы вода проникает в цилиндры или

картер.

Обнаруживают это по изменению цвета отработавших газов, а

также по образованию водомасляной эмульсии на поверхности

масла в картере дизеля, что можно наблюдать на конце щупа для

контроля уровня масла, а также по масляным пятнам на

поверхности воды в радиаторе.

64.

При заправленной системе охлаждения ухудшение отборатеплоты от нагревающихся стенок блока, гильз и головки блока

цилиндров характеризует неисправности привода водяного

насоса и его составных частей (ослабление натяжения ремня

привода, срезание штифта крыльчатки насоса), а также

образование

накипи

на

стенках,

снижающей

их

теплопроводность.

Если циркуляция охлаждающей жидкости нормальная (ее

наблюдают при снятом паровоздушном клапане или пробке

радиатора), перегрев дизеля в значительной мере обусловлен

работой радиатора.

Причинами перегрева могут быть несвоевременное

подключение радиатора термостатом, засорение радиатора,

образование накипи в трубках, снижающей их теплопроводность,

ослабление

натяжения

ремней

привода

вентилятора.

Медленный прогрев дизеля после пуска зависит в основном от

неисправности термостата, преждевременно подключающего

радиатор.

65.

При эксплуатации в радиаторе иногда наблюдаетсявспенивание охлаждающей жидкости.

Как правило, это связано с наличием масла в охлаждающей

жидкости и обязательно сопровождается повышением ее

температуры и перегревом дизеля.

Появление масла в охлаждающей жидкости указывает на то,

что произошло соединение системы охлаждения и смазочной

систем дизеля.

Местом соединения обычно является канал в головке блока

цилиндров для подачи масла на клапанный механизм, а

возможной причиной – пористость литья или трещина головки

блока цилиндров, нарушение прокладки между головкой и

блоком цилиндров.

Поскольку давление масла в смазочной системе в несколько

раз больше, чем в системе охлаждения, на прогретом дизеле

масло просачивается через поры или трещину в систему

охлаждения.

66.

7. Неисправности сцепления67.

Внешними признаками неисправностей сцепления являются:- неполное включение (сцепление «буксует»);

- неполное выключение (сцепление «ведет»);

- рывки при работе сцепления;

- вибрация при включении сцепления;

- шум при выключении сцепления.

«Пробуксовка» сцепления характеризуется запахом от

горения фрикционных накладок ведомого диска, недостаточной

динамикой машины, перегревом двигателя, повышенным

расходом топлива.

Неполное выключение сопровождается затрудненным

включением передач на работающем двигателе, шумом, треском

при переключении передач, увеличением свободного хода

педали сцепления.

68.

Сцепление «буксует»- Отсутствует зазор между подшипником отводки и

отжимными рычагами -«муфта полувыключена»

(недостаточный свободный ход педали сцепления).

- Неполное включение муфты сцепления (рычаг сцепления не

возвращается в исходное положение) при отпускании

педали сцепления из-за нарушения работы управления

сцеплением.

- Изношены накладки ведомых дисков.

- Замасливание накладок ведомых дисков из-за попадания

масла в сухой отсек.

- Недостаточное усилие нажимных пружин (усадка пружин при

длительном буксовании и перегреве муфты).

69.

--

Сцепление «ведет»

Увеличен зазор между подшипником отводки и отжимными

рычагами (большой свободный ход педали сцепления).

Недостаточный полный ход рычага сцепления при полном

выжиме педали сцепления.

Нарушена регулировка отжимных рычагов.

Повышенное коробление ведомых дисков.

Заедание ступицы ведомого диска на шлицах вала

трансмиссии.

Разрушен подшипник опоры вала трансмиссии в маховике.

Не

отрегулирован

датчик

выключенного состояния

сцепления (Беларус-3022).

70.

Рычаг сцепления не возвращается в исходное положение приотпускании педали сцепления:

- Отсутствует зазор между поршнем и толкателем поршня главного

цилиндра.

- Отсутствует зазор между толкателем рабочего цилиндра и

толкателем гидроусилителя.

- Заклинивает поршень главного цилиндра (не возвращается в

исходное положение) из-за разбухания манжет и уплотнительных

колец, что приводит к перекрытию компенсационных отверстий.

- Заклинивает поршень рабочего цилиндра из-за разбухания манжеты.

- Заклинивает поршень крана из-за разбухания уплотнительного

кольца.

- Гидроусилитель, рабочий цилиндр и рычаг установлены несоосно.

- Засорение компенсационного отверстия в главном цилиндре.

- Потеря упругости оттяжной пружины.

71.

Не обеспечивается полный ход рычага при выжиме педали сцепления:-

-

-

Отсутствует зазор между поршнем и толкателем поршня главного цилиндра.

Отсутствует зазор между толкателем рабочего цилиндра и толкателем

гидроусилителя.

Наличие воздуха в гидравлической системе управления сцеплением.

Недостаточный уровень тормозной жидкости в бачках.

Нарушение герметичности рабочих полостей главного и рабочего

цилиндров, крана из-за повреждения, износа манжет или уплотнительных

колец.

Утечка тормозной жидкости в соединениях или трубопроводах. Подсос

воздуха в гидросистему.

Засорение отверстия в штуцере бачка, вызывающее разрежение в главном

цилиндре, от которого воздух просачивается внутрь цилиндра через

уплотнения.

Закупоривание трубопроводов гидропривода из-за вмятины или засорения.

Утечка масла через уплотнительные кольца гидроусилителя.

Недостаточный полный ход педали сцепления (педаль упирается в стенку

кабины).

72.

8. Неисправности коробкипередач

73.

Неисправности коробки передачэнергонасыщенных

тракторов Беларус можно разделить на три типа

механические, гидравлические и электрические.

Механические неисправности:

- износ шлицевого соединения раздаточной шестерни и

первичного вала корпуса муфты сцепления;

- разрушение соединительной втулки между коробкой

передач и задним мостом;

- выход из строя фрикционной муфты;

- износ или разрушение подшипников и других деталей;

- выход из строя шестеренного насоса гидросистемы

трансмиссии;

- износ щек вилки или муфты.

74.

Гидравлические неисправности:- утечки масла в магистрали подвода к фрикционной муфте;

- течь масла по соединению стакан подвода.

Электрические неисправности:

- не отрегулирована блокировка запуска двигателя при включенном диапазоне или не исправен выключатель блокировки;

- не работает подтормаживание промежуточного вала;

- короткое замыкание в цепи электромагнита распределителя

одной из передач (однократное мигание сигнализатора);

- обрыв в цепи к электромагниту распределителя одной из

передач (двукратное мигание сигнализатора);

- несрабатывание датчика давления, установленного на

выходе с распределителя одной из передач (трехкратное

мигание

соответствующего

сигнализатора

включенного

состояния).

75.

Неисправности коробки передач можно установить повнешним признакам:

- шум коробки передач;

- затрудненное включение передач;

- самопроизвольное выключение передач;

- подтекание масла.

76.

9. Неисправности подвески77.

Различают следующие неисправности подвески:- нарушение углов установки передних колес (развалсхождение);

- деформация рычагов подвески;

- снижение жесткости (ослабление) или поломка пружины;

- нарушение герметичности, износ или механические

повреждения амортизатора;

- повреждение опоры амортизатора;

- износ втулок или повреждение стабилизатора поперечной

устойчивости;

- износ резинометаллических или шаровых элементов

крепления подвески.

78.

О возникновении неисправности подвески свидетельствуютразличные косвенные признаки:

- отклонение автомобиля от прямолинейного движения (увод в

сторону);

- колебания (раскачивание) автомобиля при поворотах и

торможении;

- вибрация при движении;

- стуки в подвеске во время движения;

- «пробой» подвески;

- повышенный или неравномерный износ шин.

79.

-- Неправильный предельный угол поворота колес.

- Стук в шкворне при движении:

Нарушена регулировка подшипников шкворней.

- Стук в ПВМ при резком повороте колес:

Люфты в пальцах рулевой тяги и гидроцилиндров поворота.

- Угловые колебания колес:

Осевой зазор в подшипниках шкворней колесного

редуктора.

Увеличенный зазор в подшипниках передних колес.

Зазор в подшипниках гидроцилиндров ГОРУ.

- Повышенный износ и расслоение шин передних колес:

Нарушена регулировка сходимости колес.

Несоответствие давления воздуха в шинах рекомендуемым

нормам.

Передний мост постоянно включен принудительно.

80.

10. Неисправности рулевогоуправления

81.

--

-

Большое усилие на рулевом колесе:

Отсутствует или недостаточное давление масла в гидросистеме

руля по причинам:

● предохранительный клапан насоса-дозатора завис в открытом

положении или настроен на низкое давление.

● неисправен насос питания или установлен насос с правым

вращением.

Слишком высокое трение или подклинивание в механических

элементах рулевой колонки.

Повышенный момент поворота редукторов ПВМ.

Рулевое колесо вращается без поворота управляемых колес:

Нет масла в баке.

Предохранительный клапан настроен выше, чем противоударные

клапаны.

При разборке-сборке не установлен шарик обратного клапана.

Уплотнения поршня гидроцилиндра изношены.

82.

При вращении рулевого колеса управляемые колеса поворачиваются впротивоположную сторону:

- Рукава высокого давления неправильно подсоединены к рулевому

гидроцилиндру или насосу-дозатору.

Управление слишком медленное и тяжелое при быстром вращении

рулевого колеса:

- Неисправен насос питания.

- Установлен насос питания низкой производительности.

- Предохранительный клапан насоса-дозатора настроен на низкое

давление или завис в открытом положении из-за грязи.

Рулевое колесо не возвращается в нейтраль, тенденция к “моторению”

насоса-дозатора:

- Слишком высокое трение или подклинивания в механических

элементах рулевой колонки.

- Шлицевой хвостовик рулевой колонки и насос-дозатор установлены

не соосно (по причине распора карданного вала).

- Слишком мал или отсутствует торцевой зазор между шлицевым

хвостовиком рулевой колонки и золотником насоса-дозатора.

83.

“Моторение” насоса-дозатора (рулевое колесо продолжаетвращаться после поворота):

- Схватывание гильзы с золотником, возможно из-за грязи.

- Возвратные пружины золотника потеряли упругость или

сломаны.

-

Требуется постоянная корректировка рулевого колеса (руль не

держит дорогу):

Возвратные пружины золотника потеряли упругость или

сломаны.

Сломана пружина противоударных клапанов.

Изношена героторная пара.

Изношены уплотнения поршня цилиндра.

Сильные удары на рулевом колесе в обоих направлениях:

Неправильная установка кардана в насосе-дозаторе.

84.

Увеличенный люфт рулевого колеса:- Не затянуты конусные пальцы гидроцилиндра или рулевых тяг.

- Изношены шлицы хвостовика рулевой колонки.

- Изношен карданный вал рулевой колонки.

- Возвратные пружины золотника потеряли упругость или сломаны.

Колебания управляемых колес (шимми) при движении:

- Увеличенный люфт пальцев шарниров рулевых тяг и

гидроцилиндра.

- Износ механических соединений или подшипников.

- Наличие воздуха в гидросистеме.

Утечки масла по хвостовику золотника насоса-дозатора, крышке

или корпусу героторной пары:

- Износ уплотнения золотника.

- Ослабла затяжка болтов крышки дозатора.

- Повреждены уплотнительные прокладки под головками болтов

крышки дозатора.

85.

Неодинаковые минимальные радиусы поворота трактора влево ивправо:

- Не отрегулировано схождение колес.

-

Неполный угол поворота управляемых колес:

Недостаточное давление в гидросистеме руля:

● предохранительный клапан настроен на низкое давление.

● неисправен насос питания.

2. Повышенный момент поворота редукторов ПВМ.

86.

11. Неисправности тормозов87.

Неудовлетворительная работа тормозов (тормоза не держат)- Замаслены или изношены накладки тормозных дисков.

- Нарушена регулировка управления тормозами (увеличенный

ход педалей).

- Попадание воздуха в систему гидропривода из-за

снижения уровня тормозной жидкости ниже метки «Min» в

бачках главных цилиндров.

- Разгерметизация рабочих полостей главных

цилиндров из-за повреждения манжет.

и

рабочих

- Утечка

тормозной

жидкости

через

соединения

трубопроводов, рукавов в местах повреждений.

- Засорение отверстия в штуцерах бачков

(вызывает

разрежение в главном цилиндре и просачивание воздуха).

- Закупоривание трубопроводов гидропривода из-за вмятины

или засорения.

88.

Нерастормаживание тормозов (нерастормаживание одногоиз рабочих тормозов):

- Отсутствует свободный ход педалей.

- Заедание манжет главных и рабочих цилиндров из-за:

загрязнения и коррозии рабочих поверхностей или разбухания

манжет вследствие попадания масла.

- Неполный возврат педалей в исходное положение после

торможения из-за поломки оттяжных пружин педалей,

рабочих цилиндров, нажимных дисков.

Неполный возврат педалей в исходное положение после

торможения

- Износ профильных канавок в нажимных дисках.

- Ослабление или поломка отжимных пружин

нажимных дисков.

педалей,

89.

Неравномерность торможения правого и левого колес:- Износ фрикционных поверхностей дисков одного из

тормозов.

- Нарушена регулировка длины болтов-тяг рабочих тормозов.

- Неудовлетворительная

работа

уравнительных клапанов

гидропривода.

- Засорение

или

смятие

трубопроводов управления

тормозами или трубопровода уравнительных клапанов

главных тормозных цилиндров.

- Самопроизвольное блокирование рычагов тормозов на

валике.

Зачастую выход тормозов трактора из строя происходит из-за

использования

прицепных

машин

без

тормозов,

сблокированных с тормозами трактора.

Не допускается использование прицепных машин без

тормозов, если их масса превышает половину массы трактора.

90.

12. Неисправностиэлектрооборудования

91.

Перечень неисправностей электрооборудования автомобилядостаточно широк. Условно их можно разделить на

неисправности источников тока и неисправности потребителей

тока.

Неисправности аккумуляторной батареи:

- короткое замыкание между электродами батареи;

- повреждение пластин аккумулятора;

- трещины в корпусе аккумулятора;

- окисление клемм аккумулятора.

Основные причины указанных неисправностей:

- нарушение правил эксплуатации;

- предельный срок службы;

- производственные дефекты.

92.

Нарушениями правил эксплуатации аккумуляторных батарейявляются:

- работа с неисправным генератором (приводит к перезаряду или

разряжению батареи);

- слабый контакт на клеммах батареи (приводит к окислению и

разрушению контактов);

- частые запуски двигателя или длительная работа стартера

(приводит к глубокому разряду аккумулятора);

- слабое крепление аккумулятора в двигательном отсеке

(приводит к механическим повреждениям аккумулятора и

проводов).

Современные

аккумуляторные

батареи

выпускаются

малообслуживаемыми

и

необслуживаемыми.

Степень

обслуживания аккумуляторной батареи определяется скоростью

испарения воды из электролита. У необслуживаемой батареи

критический уровень электролита достигается значительно

позже окончания срока службы.

93.

Неисправности генератора:- износ токосъемных щеток;

- повреждение регулятора напряжения;

- повреждение выпрямителя (диодного моста);

- износ коллектора (токосъемных колец);

- износ или разрушение подшипника;

- износ или повреждение шкива;

- замыкание витков статорной обмотки;

- повреждение проводов зарядной цепи.

Основные причины указанных неисправностей:

- нарушение правил эксплуатации (длительная работа под

большой нагрузкой, нарушение полярности при подключении

аккумулятора, слабое натяжение ремня генератора);

- воздействие внешних факторов (влага, соль, высокая

температура, грязь).

94.

Износили

разрушение

подшипника

повышенным шумом при работе генератора.

сопровождается

Остальные неисправности генератора диагностируются по

низкой величине зарядного тока.

Об этом свидетельствует сигнальная лампа на панели приборов,

которая при неисправностях периодически или постоянно горит.

95.

Неисправности АКБАКБ имеет низкую степень заряда:

- Увеличено переходное сопротивление между

аккумуляторной батареи и наконечниками

вследствие ослабления и окисления.

клеммами

проводов

- Неисправен генератор (отсутствует напряжение на клеммах

«+» и «Д»).

- Низкий уровень регулируемого напряжения (реле-регулятор).

- Пробуксовка приводного ремня.

- Неисправна АКБ.

АКБ «кипит» и требует частой доливки дистиллированной воды:

- Высокий уровень регулируемого напряжения (реле-регулятор).

- Неисправна АКБ.

96.

Неисправности стартераПри включении стартера не проворачивается коленчатый вал двигателя

или вращается очень медленно:

- Слабая затяжка клемм АКБ или окисление наконечников проводов.

- Разрядилась аккумуляторная батарея ниже допустимого предела.

- Загрязнились коллектор и щетки.

- Плохой контакт щеток с коллектором.

- Нарушена регулировка тягового реле стартера.

- Сработало блокирующее устройство запуска двигателя или неисправен

его выключатель.

- Неисправен стартер.

После запуска двигателя стартер остается во включенном состоянии:

- Приварился силовой диск к контактным болтам реле стартера.

- Шестерня привода не выходит из зацепления с венцом маховика

вследствие поломки пружины рычага отводки.

Не срабатывает электромагнитный клапан средства облегчения запуска

двигателя:

- Отсутствие контакта в цепи катушки электромагнита.

97.

Неисправности генератораГенератор не развивает полной мощности

- Проскальзывание приводного ремня генератора.

- Неисправен генератор.

Шум генератора:

- Проскальзывание

или

чрезмерное

натяжение ремня

генератора.

- Износ подшипников.

98.

13. Неисправностигидросистемы

99.

Причинами неисправностей гидравлических систем частобывают неправильная сборка агрегатов, ослабление креплений,

утечки масла, его плохая очистка и низкое качество материала

уплотнений, нарушение первоначальных регулировок и другие

причины.

Нарушения работоспособности гидравлической системы

можно объединить в две группы.

В первом случае гидравлическая система вообще не

работает – не происходят подъем навешенного орудия, поворот

трактора, включение передачи или привода на ВОМ.

Как правило, это является следствием нарушения нормальной

циркуляции масла в соответствии с заданным режимом работы

гидравлической системы.

100.

Возможные причины- неплотное соединение маслопроводов и агрегатов;

- неисправности запорных устройств соединительных муфт;

- залегание (заклинивание), разрегулирование или потеря

герметичности клапанов, управляющих циркуляцией масла;

- загрязнение заборного фильтра или неисправность

гидронасоса (не подается масло в систему),

- холодное масло или недостаточный его уровень в баке.

Во втором случае гидравлическая система функционирует,

однако значения основных показателей ее рабочих процессов,

например длительность подъема навешенного орудия,

способность удерживать его в транспортном положении

продолжительное время, длительность поворота или включения

передачи гидромуфтами, отклоняются от номинальных

значений.

101.

Отклонения указанных параметров вызваны в большинствеслучаев нарушением герметичности замкнутых рабочих

объемов агрегатов гидравлической системы в связи с износом

или разрушением деталей.

При этом снижается подача масла насосом, увеличиваются

его утечки в гидрораспределителе и других механизмах, в том

числе исполнительных гидроцилиндрах, где через неплотности

поршня масло перетекает из одной полости цилиндра в другую.

Внешними признаками неисправностей являются

- медленный подъем или самопроизвольное опускание

навешенного орудия,

- образование пены в баке,

- подтекание, нагрев масла,

- заедание или отсутствие фиксации золотников гидрораспределителя.

102.

На энергонасыщенных тракторах управление заднимгидравлическим навесным устройством осуществляется с

помощью

электронных

систем.

Например,

электрогидравлическая

система

управления

навесным

устройством

фирмы

Bosch

обладает

способностью

самопроверки.

При обнаружении неисправности в системе (после пуска

двигателя) контрольная лампа на пульте управления выдает

кодовую информацию трактористу и в случае необходимости

блокирует работу системы.

Код неисправности выдается в виде двухзначного числа,

первая цифра которого равна числу миганий контрольной лампы

после длинной паузы, а вторая – числу миганий после короткой

паузы.

При наличии нескольких неисправностей система индицирует

коды неисправностей друг за другом, разделяя их длинной

паузой.

103.

Все неисправности системы подразделяются на три группы:сложные, средние и легкие.

При обнаружении сложных неисправностей регулирование

прекращается и система отключается. Система не управляется ни

с основного пульта, ни с выносных кнопок. Контрольная лампа

выдает код неисправности. После устранения неисправности и

пуска дизеля работа системы восстанавливается.

При средних неисправностях регулирование прекращается и

система блокируется. Система не управляется только с основного

пульта, а с выносных кнопок управляется. Контрольная лампа

выдает код неисправности. После устранения дефекта и пуска

дизеля система восстанавливается.

При легких неисправностях контрольная лампа выдает

соответствующий код. При этом система управляется и не

блокируется. После устранения неисправности контрольная

лампа гаснет.

Механика

Механика