Похожие презентации:

Наплавка на плоскую поверхность из низкоуглеродистой стали

1. Государственное профессиональное образовательное учреждение Тульской области «Тульский государственный машиностроительный

ГОСУДАРСТВЕННОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕТУЛЬСКОЙ ОБЛАСТИ

«ТУЛЬСКИЙ ГОСУДАРСТВЕННЫЙ МАШИНОСТРОИТЕЛЬНЫЙ КОЛЛЕДЖ

ИМЕНИ НИКИТЫ ДЕМИДОВА

(ГПОУ ТО «ТГМК ИМ. Н. ДЕМИДОВА»)

Выпускная квалификационная работа

на тему:

НАПЛАВКА НА ПЛОСКУЮ ПОВЕРХНОСТЬ ИЗ НИЗКОУГЛЕРОДИСТОЙ

СТАЛИ

Выполнил студент группы 150992 Новиков И.Н

Профессия 15.01.05 Сварщик (ручной и частично механизированной сварки(наплавки))

Руководитель

Некрасова Л.Я.

Нормоконтроль

Котова Т.В.

2. Введение

ВВЕДЕНИЕДо XIX века пайка и кузнечная сварка не теряли своей популярности. Но в этом

столетии начался совершенно новый этап развития сварочного производства.

Дело в том, что производство металла выросло, как и потребность в сварочных

работах. Разумеется, существующие способы уже не могли удовлетворить

возросшие потребности.

Большинство современных электродуговых процессов были разработаны в

первой половине 20-го века, хотя начало свое они берут в веке 19-м.

В 1802 году русский физик Василий Владимирович Петров открыл и, будучи

физиком-экспериментатором, доказал возможность применять на практике

электрическую дугу. Это открытие считается самым выдающимся успехом

ученого. Оно является главным прототипом современных сварочных устройств.

Все выводы своего открытия он изложил в книге «Известия о гальванивольтовых опытах», опубликованной в 1803 году. Однако, на момент самого

открытия, им особо никто не заинтересовался.

3. Общая часть

ОБЩАЯ ЧАСТЬХолодный прокат позволяет выдержать точные размеры изделий.

Поверхность получается идеально гладкая и ровная, поэтому не требует

дальнейшей обработки или сводит её к минимуму.

Изделия при таком способе изготовления имеют однородную структуру,

прочные и твёрдые, хорошо работают на растяжение, разрыв и изгиб.

Так как процесс проходит при температурах, близких к нормальным,

увеличивается прочность листа на 20 процентов. Это называется

деформационным упрочнением. Поверхность изделий гладкая, серого цвета.

Существует ограничение толщины стального холоднокатаного листа. Если

требуется раскатать лист тоньше 0.5 миллиметра, то применяют метод

горячего проката. Из легированной углеродистой стали делают

конструкционный металлопрокат, который идёт на изготовления

деталей машин и конструкций, где требуется высокая ответственность.

4. Подготовительные работы

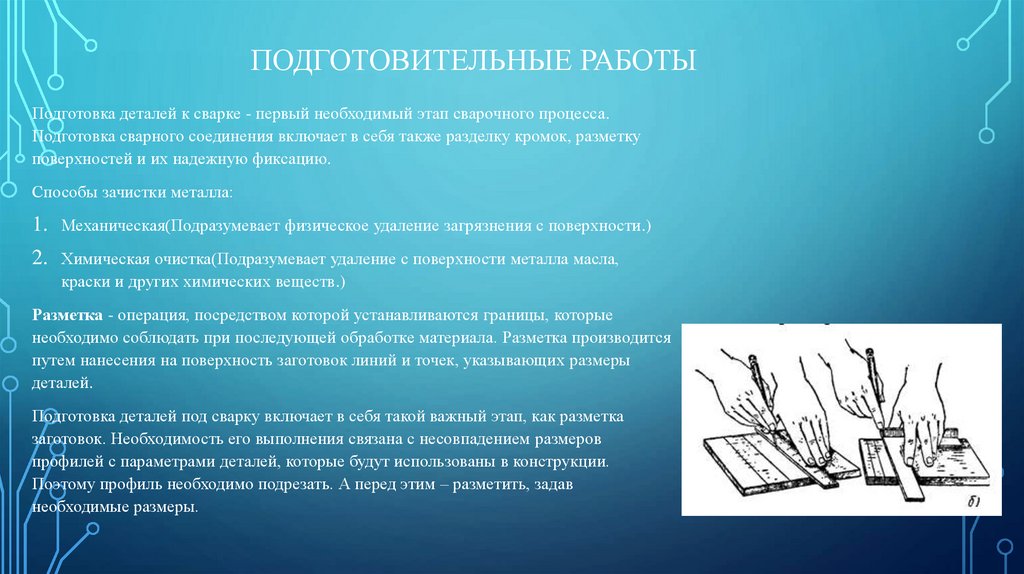

ПОДГОТОВИТЕЛЬНЫЕ РАБОТЫПодготовка деталей к сварке - первый необходимый этап сварочного процесса.

Подготовка сварного соединения включает в себя также разделку кромок, разметку

поверхностей и их надежную фиксацию.

Способы зачистки металла:

1.

Механическая(Подразумевает физическое удаление загрязнения с поверхности.)

2.

Химическая очистка(Подразумевает удаление с поверхности металла масла,

краски и других химических веществ.)

Разметка - операция, посредством которой устанавливаются границы, которые

необходимо соблюдать при последующей обработке материала. Разметка производится

путем нанесения на поверхность заготовок линий и точек, указывающих размеры

деталей.

Подготовка деталей под сварку включает в себя такой важный этап, как разметка

заготовок. Необходимость его выполнения связана с несовпадением размеров

профилей с параметрами деталей, которые будут использованы в конструкции.

Поэтому профиль необходимо подрезать. А перед этим – разметить, задав

необходимые размеры.

5. Применяемое оборудование

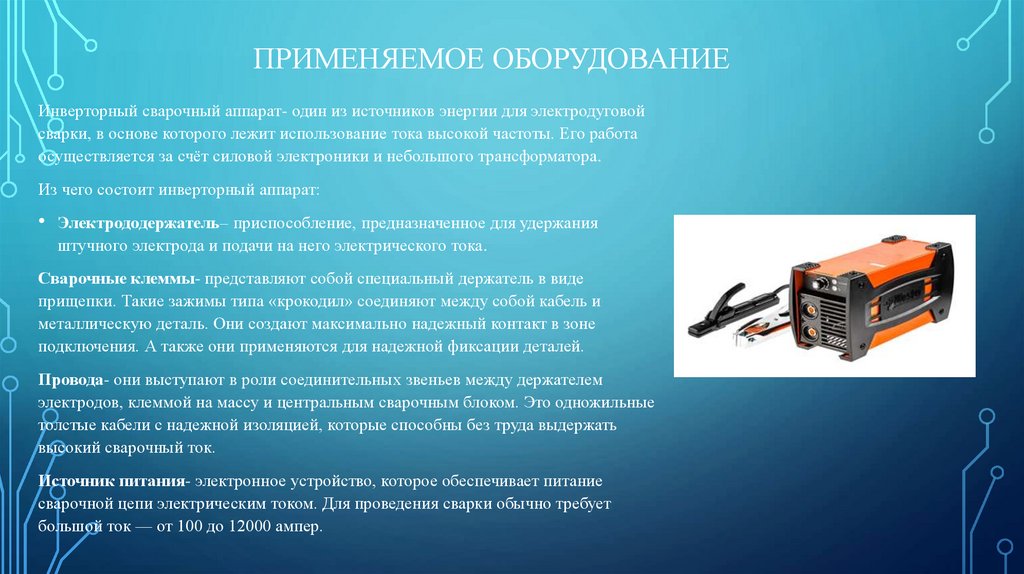

ПРИМЕНЯЕМОЕ ОБОРУДОВАНИЕИнверторный сварочный аппарат- один из источников энергии для электродуговой

сварки, в основе которого лежит использование тока высокой частоты. Его работа

осуществляется за счёт силовой электроники и небольшого трансформатора.

Из чего состоит инверторный аппарат:

Электрододержатель– приспособление, предназначенное для удержания

штучного электрода и подачи на него электрического тока.

Сварочные клеммы- представляют собой специальный держатель в виде

прищепки. Такие зажимы типа «крокодил» соединяют между собой кабель и

металлическую деталь. Они создают максимально надежный контакт в зоне

подключения. А также они применяются для надежной фиксации деталей.

Провода- они выступают в роли соединительных звеньев между держателем

электродов, клеммой на массу и центральным сварочным блоком. Это одножильные

толстые кабели с надежной изоляцией, которые способны без труда выдержать

высокий сварочный ток.

Источник питания- электронное устройство, которое обеспечивает питание

сварочной цепи электрическим током. Для проведения сварки обычно требует

большой ток — от 100 до 12000 ампер.

6. Материал изделия, его свойства

МАТЕРИАЛ ИЗДЕЛИЯ, ЕГО СВОЙСТВАСталь- сплав железа с углеродом.

Углеродистые стали в своем составе содержат железо, углерод и

постоянные примеси, присущие железоуглеродистым сплавам.

Легированные стали кроме углерода содержат различные химические

элементы, как металлы, так и неметаллы. Эти элементы вводятся в процессе

плавки для получения более высоких физико-химических и механических

свойств, чем в углеродистых сталях.

7. Сварочные материалы, их характеристика

СВАРОЧНЫЕ МАТЕРИАЛЫ, ИХ ХАРАКТЕРИСТИКАЭлектроды для ручной сварки представляют собой стержни с

нанесенными на них покрытиями. Стержень изготовляют из

сварочной проволоки повышенного качества. Сварочную проволоку

всех марок в зависимости от состава разделяют на три группы:

низкоуглеродистая, легированная и высоколегированная.

При работе со сварочным аппаратом защитная обмазка создает

оболочку из шлака на капельках электродного металла,

продвигающегося по дуговому промежутку, а также на плавящейся

поверхности привариваемых друг к другу деталей.

Защитный слой из шлака снижает скорость, с которой остывает

металл, и быстроту его отвердевания, благодаря чему из него

успевают выйти газовые и другие включения, которые негативно

сказываются на прочности конструкции.

8. Описание технологического процесса сварки

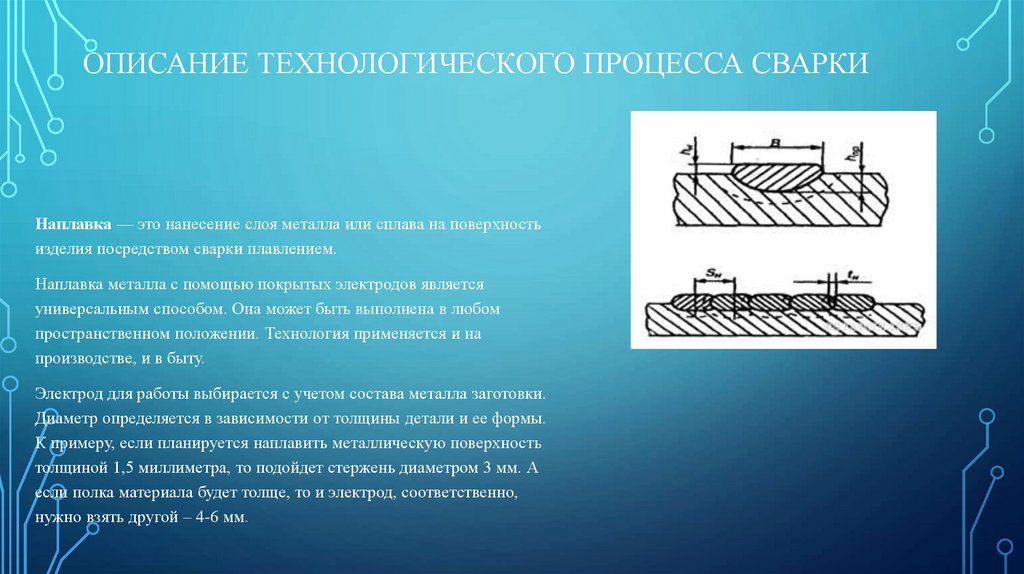

ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА СВАРКИНаплавка — это нанесение слоя металла или сплава на поверхность

изделия посредством сварки плавлением.

Наплавка металла с помощью покрытых электродов является

универсальным способом. Она может быть выполнена в любом

пространственном положении. Технология применяется и на

производстве, и в быту.

Электрод для работы выбирается с учетом состава металла заготовки.

Диаметр определяется в зависимости от толщины детали и ее формы.

К примеру, если планируется наплавить металлическую поверхность

толщиной 1,5 миллиметра, то подойдет стержень диаметром 3 мм. А

если полка материала будет толще, то и электрод, соответственно,

нужно взять другой – 4-6 мм.

9. Контроль качества

КОНТРОЛЬ КАЧЕСТВАЗавершающий этап сварочных работ – проверка структуры шва. Для контроля

качества сварных соединений деталей, металлоконструкций разработаны

различные методики.

Основными способами неразрушающего контроля качества сварки являются:

визуальный;

капиллярный;

радиационный;

ультразвуковой;

Визуальный контроль помогает выявить, наряду с наружными, часть

внутренних изъянов. Так, переменные по габаритам валики швов и

неравномерные складки говорят о непроварах, возникающих из-за частых

обрывов электрической дуги.

Капиллярный контроль использует свойство жидкости затягиваться в очень

мелкие капилляры. Быстрота и степень проникновения внутрь материала

связана с его смачиваемостью и диаметром капилляров. Чем больше

смачивается сплав и тоньше капилляры, тем глубже проникает жидкость.

10. Организация рабочего места

ОРГАНИЗАЦИЯ РАБОЧЕГО МЕСТАОрганизация рабочего места сварщика – это обязательное условие для его правильной и

безопасной работы. Данный процесс должен проходить в соответствии с санитарными правилами.

Кабина должна иметь размеры, позволяющие заносить в нее изделия предназначенные для

сварки. Если производимые конструкции небольшие, то минимальная площадь кабины должна

составлять 2 х 2 метра. Это даст расположить все необходимое и свободно перемещаться вокруг

изделия. Чтобы излучение от сварки не мешало окружающим, высота стенок кабины

устанавливается до 1,8 м.

Вентиляция — один из важнейших элементов, который нужно учесть при организации

стационарного поста. Особенно это касается тех рабочих мест, где планируется использование

газа. Вентиляция необходима для забора паров, возникающих при проведении работ.

Стол сварщика изготавливается по индивидуальным размерам, исходя из габаритов будущих

изделий. Ножки должны иметь регулировку по высоте, чтобы подстраиваться под разных по росту

рабочих.

Мобильные рабочие места сварщика организуются для работ, выполняемых непосредственно на

крупногабаритных деталях и установках, переместить которые к сварочному посту физически

невозможно. Организация рабочего места сварщика в нестационарных местах необходима в

условиях, когда необходимо сварить изделия больших размеров, которые располагаются

неподвижно. В данном случае сварщик вынужден передвигаться по всему периметру, будь то

сварка протяженного трубопровода или неподвижного каркаса.

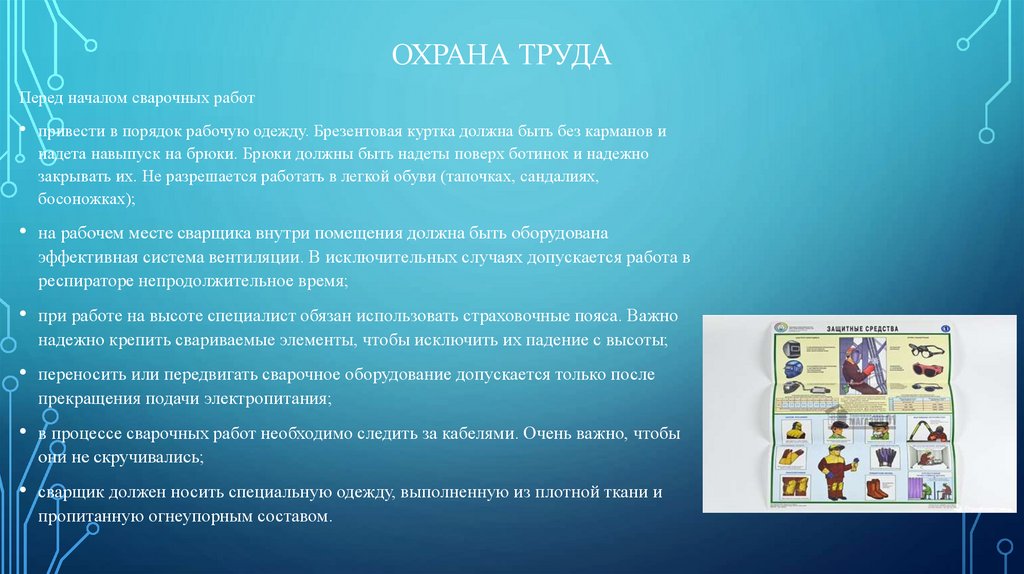

11. Охрана труда

ОХРАНА ТРУДАПеред началом сварочных работ

привести в порядок рабочую одежду. Брезентовая куртка должна быть без карманов и

надета навыпуск на брюки. Брюки должны быть надеты поверх ботинок и надежно

закрывать их. Не разрешается работать в легкой обуви (тапочках, сандалиях,

босоножках);

• на рабочем месте сварщика внутри помещения должна быть оборудована

эффективная система вентиляции. В исключительных случаях допускается работа в

респираторе непродолжительное время;

• при работе на высоте специалист обязан использовать страховочные пояса. Важно

надежно крепить свариваемые элементы, чтобы исключить их падение с высоты;

• переносить или передвигать сварочное оборудование допускается только после

прекращения подачи электропитания;

• в процессе сварочных работ необходимо следить за кабелями. Очень важно, чтобы

они не скручивались;

• сварщик должен носить специальную одежду, выполненную из плотной ткани и

пропитанную огнеупорным составом.

Промышленность

Промышленность