Похожие презентации:

Виды сборки. Виды соединений и технология их сборки

1. Виды сборки. Виды соединений и технология их сборки.

2. ВИДЫ СБОРКИ

Виды сборки изделийсистематизируются по

следующим основным

признакам:

3.

объект сборкипоследовательность сборки

точность сборки

уровень механизации и автоматизации

процесса сборки

подвижность изделия при сборке

организация производства

4. По объекту сборки сборка подразделяется на:

узловуюобщую

5.

Сборка поршня с шатуном икольцами, коленчатого вала с

маховиком и сцеплением, головки

цилиндров с клапанными

механизмами, жидкостного и

масляного насосов — примеры

узловой сборки.

6.

Сборка агрегатов из узлов, сборкаавтомобиля из агрегатов и узлов —

примеры общей сборки.

7. По последовательности сборки выделяют:

последовательную- сборочные

операции

выполняются одна

за другой

параллельную операции

выполняются

одновременно

последовательнопараллельную

- операции

выполняются и

одна за другой, и

одновременно

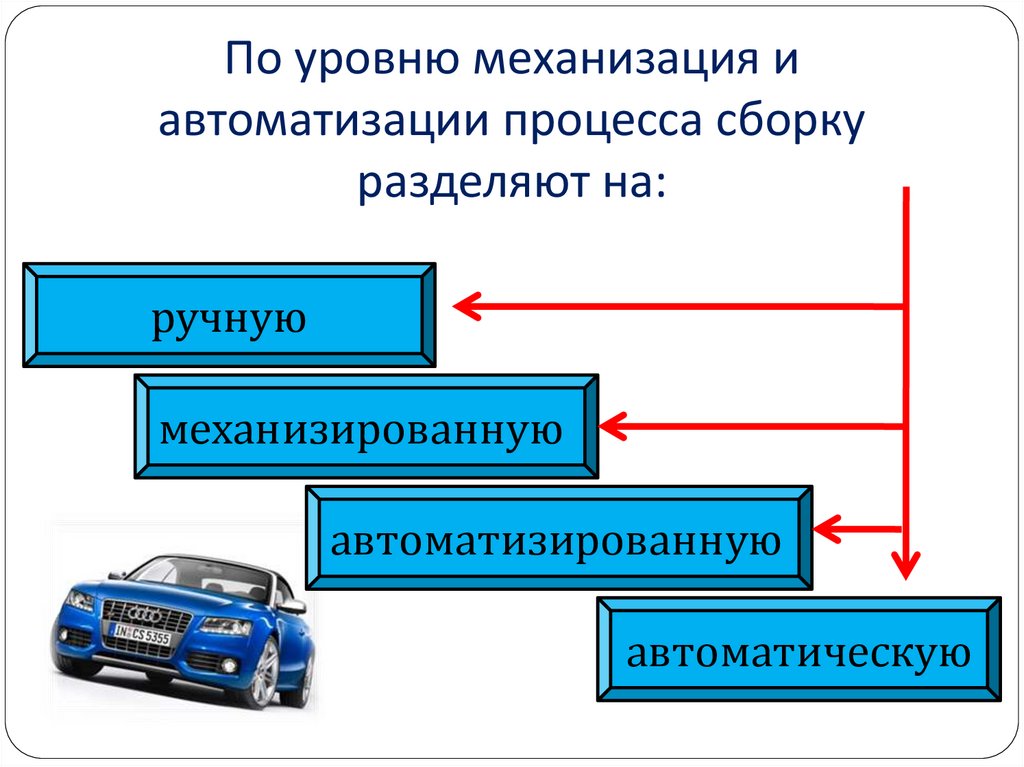

8. По уровню механизация и автоматизации процесса сборку разделяют на:

ручнуюмеханизированную

автоматизированную

автоматическую

9. По состоянию объекта сборки выделяют:

стационарную(неподвижную)

подвижную сборку с

непрерывным или

периодическим

перемещением

собираемого изделия

между рабочими

местами сборки.

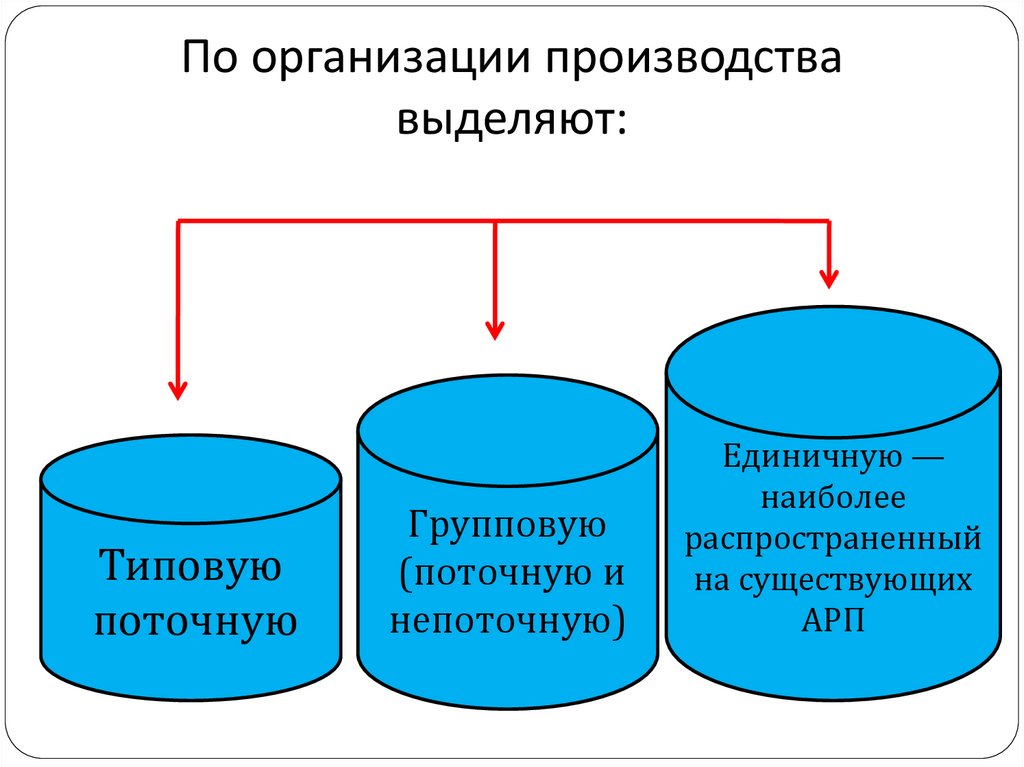

10. По организации производства выделяют:

Типовуюпоточную

Групповую

(поточную и

непоточную)

Единичную —

наиболее

распространенный

на существующих

АРП

11. ТЕХНОЛОГИЯ СБОРКИ СОЕДИНЕНИЙ РАЗНЫХ ВИДОВ

При сборке выделяютследующие группы и виды

соединений:

12. по сохранению целостности при разборке

разъемныенеразъемные

13. по возможности относительного перемещения составных частей:

подвижные неподвижные14. по методу образования:

резьбовыепрессовые

шлицевые

шпоночные

сварные

клепаные

комбинированные

15. по форме сопрягаемых поверхностей:

цилиндрические плоскиеконические винтовые

профильные

16.

Соединения обозначаютсясоответствующим сочетанием

терминов, если они содержат в себе

несколько признаков, к примеру:

неподвижные разъемные

резьбовые соединения, подвижные

неразъемные профильные

соединения.

17. В конструкции автомобилей наиболее распространенными соединениями являются:

18. Разъемные подвижные

(поршень — цилиндр, вал — подшипникскольжения, плунжер — гильза)

19. Зубчатые и шлицевые

20. Разъемные неподвижные

(резьбовые, прессовые и шпоночные)21. Неразъемные неподвижные

(сварные, паяные, клепаные, клееные)22. Неразъемные подвижные

— радиальные шариковые подшипникикачения

23. Сборка резьбовых соединений

При сборке резьбовых соединенийдолжны быть обеспечены:

24.

отсутствие перекосов торца гайки или головкиболта по отношению к поверхности сопрягаемой

детали, так как перекос является одной из

главнейших причин обрыва винтов и шпилек;

соосность осей болтов, шпилек, винтов с

резьбовыми отверстиями и необходимая

плотность посадки в резьбе;

соблюдение очередности и постоянство усилий

затяжки крепежных деталей в групповых

резьбовых соединениях.

25. Сборка прессовых соединений

Под воздействием следующихфакторов формируется качество

сборки прессовых соединений:

26.

значения натяга,материала сопрягаемых деталей,

геометрических размеров,

формы и шероховатости

поверхностей,

соосности деталей,

прилагаемого усилия запрессовывания,

наличия смазки и др.

27. Сборка соединений с подшипниками качения

При запрессовке подшипников качения спомощью оправок необходимо, чтобы усилие

запрессовки передавалось непосредственно на

торец соответствующего кольца: внутреннего

— при напрессовке на вал, наружного — при

запрессовке в корпус и на оба торца колец,

если подшипники одновременно

напрессовываются на вал и входят в корпус.

28. Сборка зубчатых передач

Перед сборкой зубчатой пары, дляобеспечения плавности работы пары, на

специальном приспособлении

устанавливают боковой зазор между

зубьями, а при необходимости

подбирают пару.

29.

Для правильного зацеплениязубчатых цилиндрических колес

нужно, чтобы оси валов лежали в

одной плоскости и были

параллельны. Их выверка

выполняется регулированием

положения гнезд под подшипники в

корпусе.

30.

При сборке конической парыредуктора заключительной

операцией является регулировка

зацепления путем осевого

перемещения ведущей шестерни

(вперед-назад) и (или) ведомого

колеса (вправо-влево).

31.

СПАСИБО ЗАВНИМАНИЕ

Механика

Механика