Похожие презентации:

Оборудование АЭС

1. Лекции по курсу «ОБОРУДОВАНИЕ АЭС» Отделение ЯФиТ ИАТЭ НИЯУ МИФИ

2. Цели и задачи курса

• Дать базовые сведения по назначению, составу ипринципам работы основного энергетического

оборудования АЭС

• Познакомить студентов с наиболее важными

технологическими циклами, используемыми на АЭС

для производства электроэнергии и утилизации

тепла

• Дать представление о составе оборудования и

механизмов, задействованных в этих циклах

• Дать представление о конструктивных особенностях,

технических характеристиках и принципах работы

упомянутого оборудования

2

3.

• В результате освоения курса у студентов должновозникнуть

понимание

архитектуры

ЯЭУ,

назначения, состава и принципа действия основных

ее компонентов

• Должны сформироваться базовые представления о

тепловых процессах, имеющих место в ЯЭУ, знания

основных законов термодинамики, умение читать

принципиальные технологические схемы АЭС, т.е

владеть основными условными обозначениями.

• Форма контроля-зачет/экзамен

3

4. Ядерная энергетика России

45. Ядерная энергетика России

56.

Концерн «Росэнергоатом» сегодня10 АЭС - 34 энергоблок установленной мощностью 26,24 ГВт

Выработка ~18,6% всей электроэнергии России

Билибинская

Кольская

Ленинградская

Калининская

Смоленская

Курская

Балаковская

Нововоронежская

Белоярская

Волгодонская

Численность персонала более 40 тыс. чел.

Состав

энергомощностей

концерна

18 энергоблоков с реактором

типа ВВЭР, в том числе:

• 6 ВВЭР-440 11 ВВЭР1000

11 энергоблоков с реактором

типа РБМК-1000

(Ленинградская, Курская,

Смоленская АЭС)

4 энергоблока с водографитовым канальным

реактором ЭГП-6

(Билибинская АЭС)

1 энергоблок с реактором на

быстрых нейтронах БН-600

(Белоярская АЭС)

6

7.

Доля выработки АЭС от выработкиэлектроэнергии по регионам в 2015 г.

7

8. Выработка АЭС России в 1970-2014 гг.

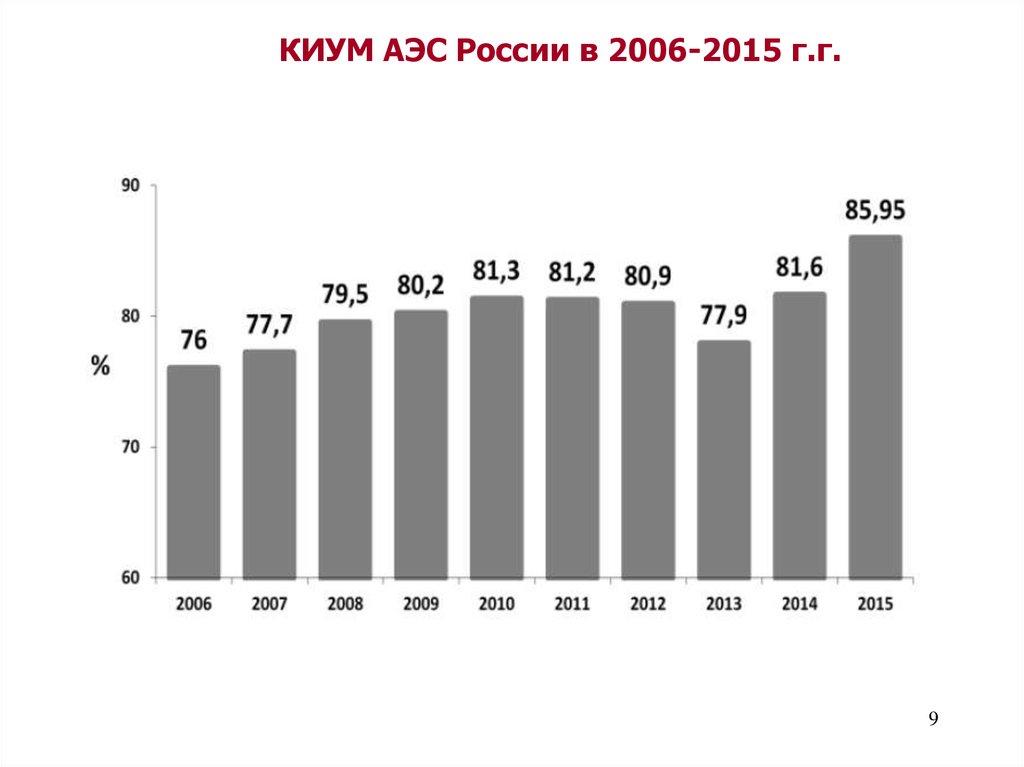

89. КИУМ АЭС России в 2006-2015 г.г.

910. Неплановые автоматические остановы реакторов на 7000 часов работы блока

Нарушения в работе АЭС РоссииДинамика отклонений в работе АЭС по шкале INES

Неплановые автоматические остановы реакторов на 7000 часов работы блока

10

11.

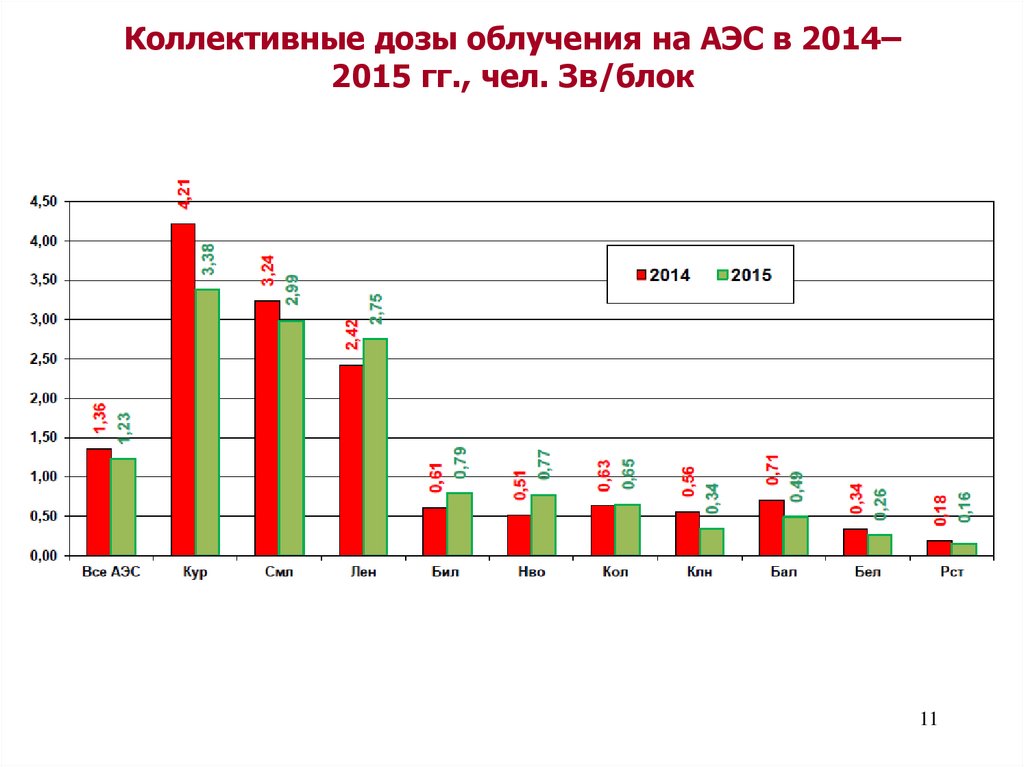

Коллективные дозы облучения на АЭС в 2014–2015 гг., чел. Зв/блок

11

12.

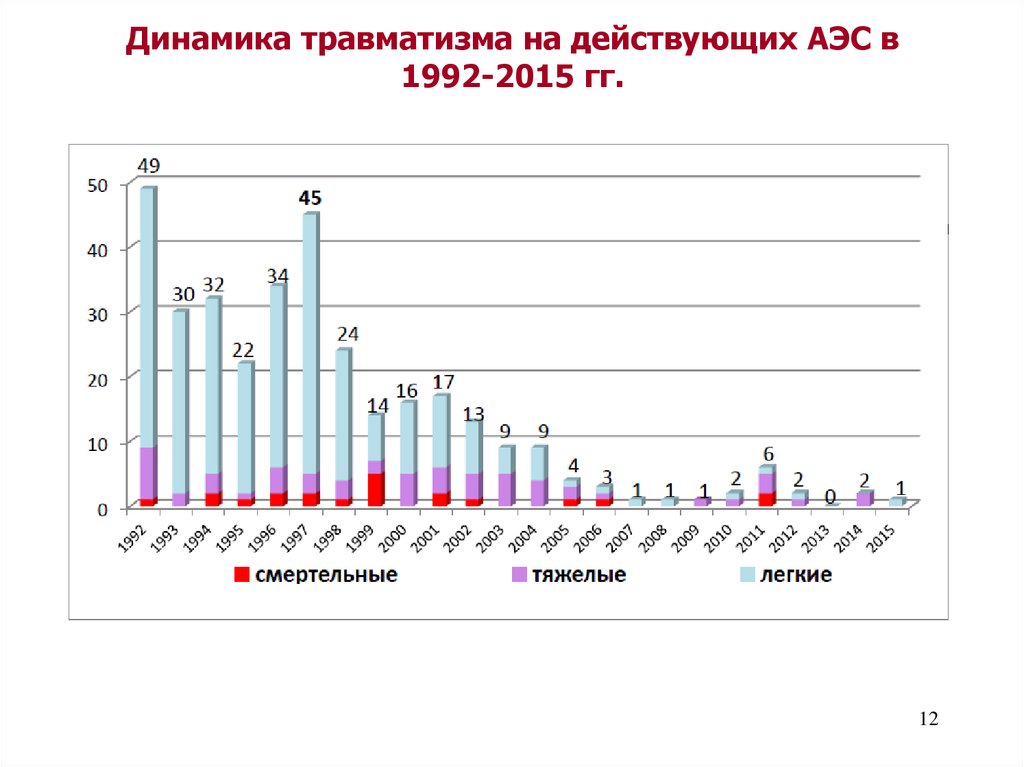

Динамика травматизма на действующих АЭС в1992-2015 гг.

12

13.

Сохранение генерирующих мощностей АЭС врезультате продления сроков эксплуатации

13

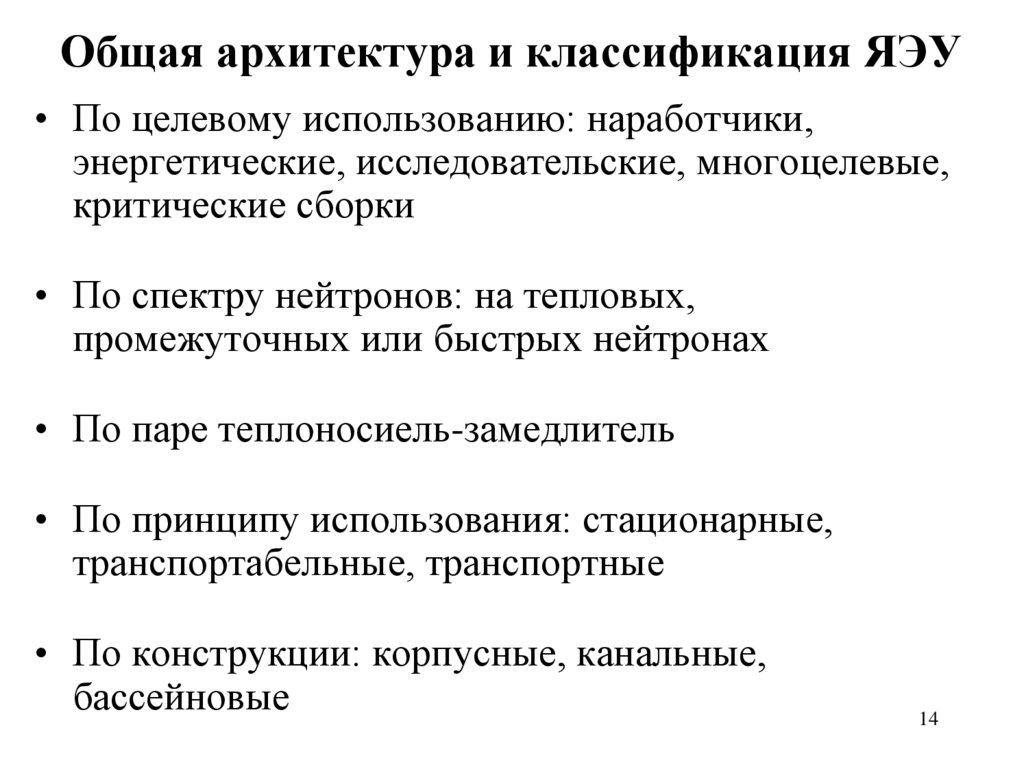

14. Общая архитектура и классификация ЯЭУ

• По целевому использованию: наработчики,энергетические, исследовательские, многоцелевые,

критические сборки

• По спектру нейтронов: на тепловых,

промежуточных или быстрых нейтронах

• По паре теплоносиель-замедлитель

• По принципу использования: стационарные,

транспортабельные, транспортные

• По конструкции: корпусные, канальные,

бассейновые

14

15. По архитектуре АЭС бывают

• Одноконтурные• Двухконтурные

• Трехконтурные

15

16.

Рабочее тело – среда, совершающая работу спреобразованием тепловой энергии в механическую

(водяной пар). Для экономической эффективности

обязателен замкнутый паро-водяной цикл.

Теплоноситель – среда, отводяшая тепло от топлива и

передающая его рабочему телу (вода, газы, жидкие

металлы, органика). Необходим замкнутый контур,

т.к. надо обеспечить высокую чистоту теплоносителя

и защиту от радиоактивности.

16

17. Одноконтурная АЭС

• контуры теплоносителя и рабочего тела не разделены .В реакторе происходит парообразование, пар направляется в турбину, где производит работу, превращаемую в генераторе в электроэнергию. После конденсации всего пара в конденсаторе конденсат насосом

подается снова в реактор. Такие реакторы работают с

принудительной циркуляцией теплоносителя, для чего

устанавливают главный циркуляционный насос

(ГЦН).

17

18.

• В одноконтурной схеме все оборудование работаетв радиационных условиях, что осложняет его

эксплуатацию. Большое, преимущество таких схем

простота и большая экономичность. Параметры

пара перед турбиной и в реакторе отличаются лишь

на значение потерь в паропроводах. По

одноконтурной схеме работают Ленинградская,

Курская и Смоленская АЭС (реактор РБМК).

18

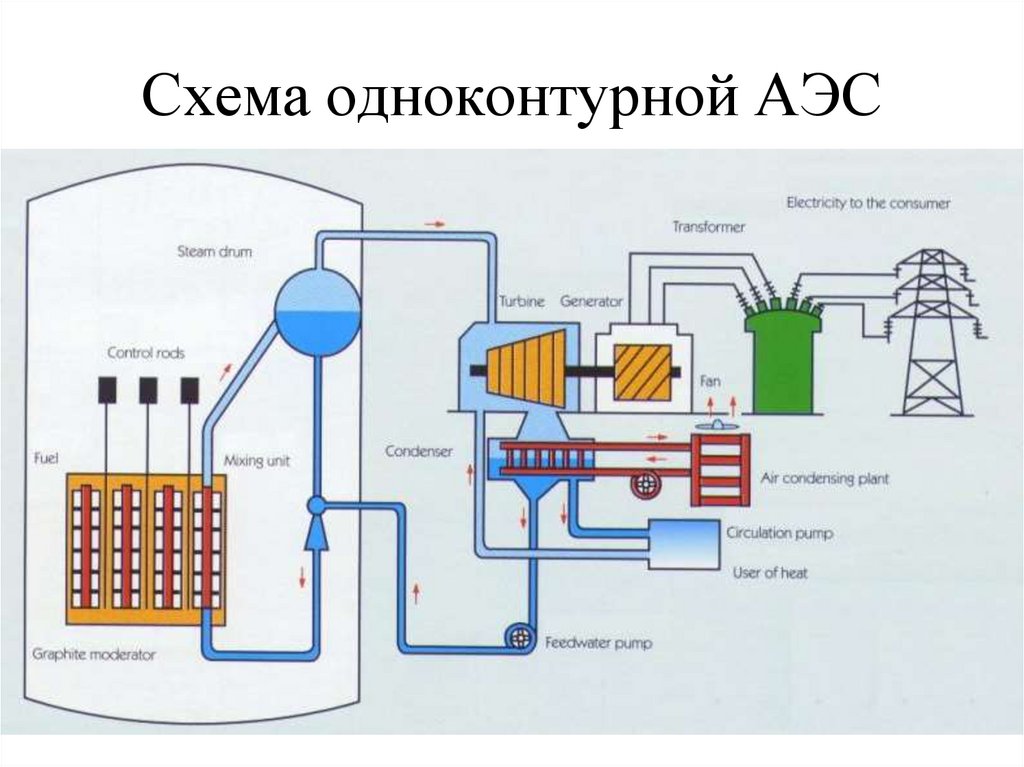

19. Схема одноконтурной АЭС

1920. Двухконтурная АЭС

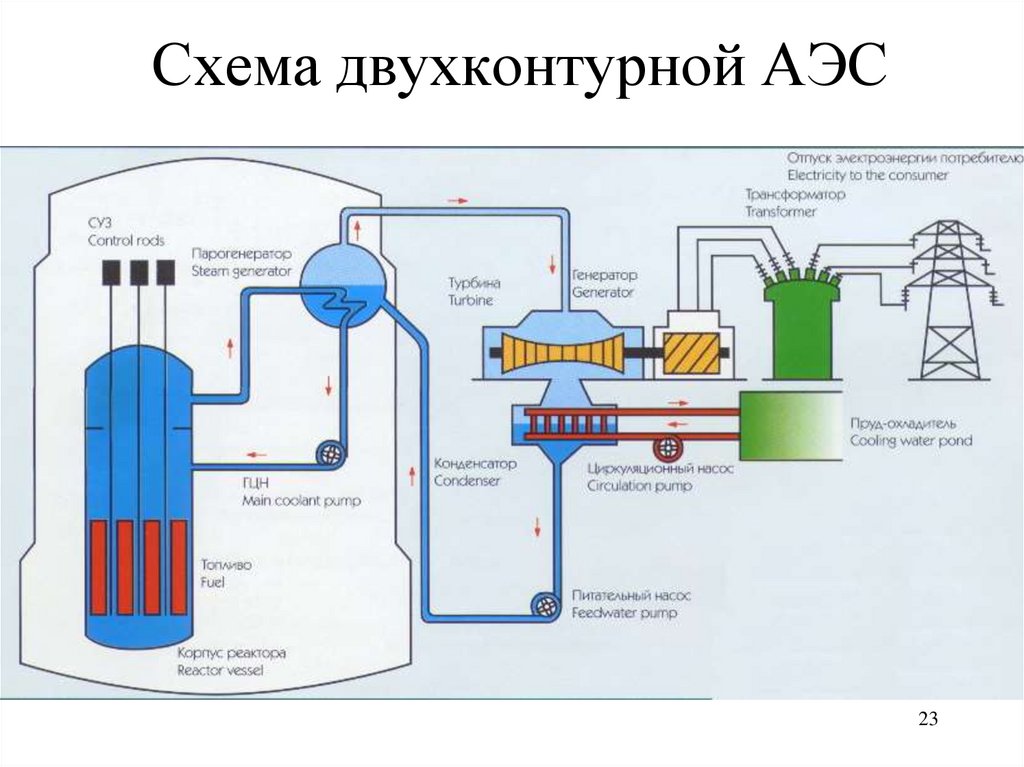

Контуры теплоносителя и рабочего тела разделены.Контур теплоносителя называют первым, а контур

рабочего тела - вторым. В такой схеме реактор

охлаждается теплоносителем, прокачиваемым через

него и парогенератор главным циркуляционным

насосом. Образованный таким образом контур

теплоносителя является радиоактивным, он включает

в себя не все оборудование станции, а лишь его часть.

В систему первого контура входит компенсатор

объема, т.к. объем теплоносителя изменяется в

зависимости от температуры.

20

21.

Пар из парогенератора поступает на турбину, затемв конденсатор, а конденсат из него насосом

возвращается в парогенератор. Образованный таким

образом контур включает в себя оборудование,

работающее без радиации; это упрощает эксплуатацию станции.

В двухконтурной АЭС обязателен парогенератор –

устройство разделяющее оба контура, поэтому оно в

равной степени принадлежит как первому, так и

второму. Передача теплоты через поверхность нагрева

требует перепада температур между теплоносителем и

кипящей водой в парогенераторе. Для водного

теплоносителя это означает поддержание в первом

контуре более высокого давления, чем давление пара,

подаваемого на турбину.

21

22.

Стремление избежать закипания теплоносителя вактивной зоне реактора приводит к необходимости

иметь в первом контуре давление, существенно

превышающее давление во втором контуре.

По двухконтурной схеме работают Нововоронежская, Кольская, Балаковская и Калининская

АЭС.

22

23. Схема двухконтурной АЭС

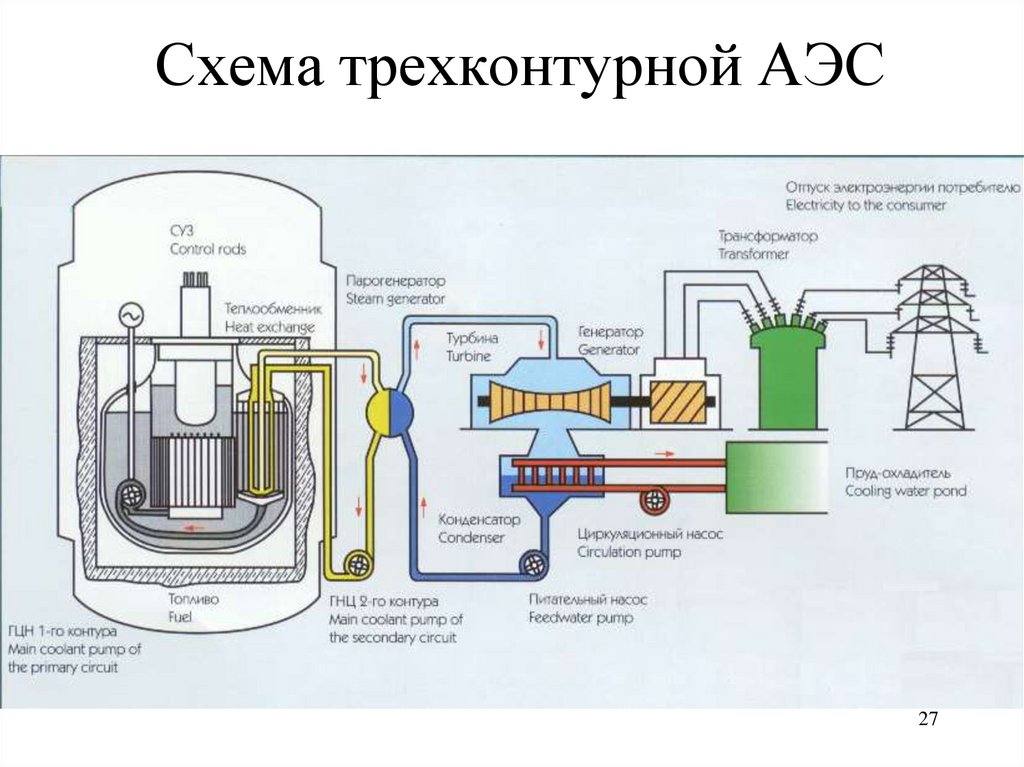

2324. Трехконтурная АЭС

В процессе эксплуатации возможно возникновениенеплотностей на отдельных участках парогенератора,

особенно в местах соединения парогенераторных

трубок с коллектором или за счет повреждений самих

трубок. Если давление в первом контуре выше, чем во

втором, то может возникнуть перетечка теплоносителя, приводящая к радиоактивному загрязнению

второго контура. В определенных пределах такая

перетечка не нарушает нормальной эксплуатации

АЭС, но существуют теплоносители, интенсивно

взаимодействующие с паром и водой. Это может

создать опасность выброса радиоактивных веществ в

обслуживаемые помещения. Таким теплоносителем

является, например, жидкий натрий.

24

25.

Поэтому создают дополнительный, промежуточный контур для того, чтобы даже в аварийныхситуациях

можно

было

избежать

контакта

радиоактивного натрия с водой или водяным паром.

Радиоактивный

жидкометаллический

теплоноситель насосом прокачивается через реактор и

промежу-точный теплообменник, в котором отдает

теплоту нерадиоактивному жидкометаллическому

теплоноси-телю. Последний прокачивается через

парогенератор. Давление в промежуточном контуре

поддерживается более высоким, чем в первом.

Поэтому протечка радиоактивного натрия из первого

контура в промежуточный невозможна. В связи с этим

при

возникновении

неплотности

между

промежуточным и вторым контурами контакт воды

или пара будет только с нерадиоактивным натрием.25

26.

Система второго контура для трехконтурной схемыаналогична двухконтурной схеме.

Трехконтурные АЭС наиболее

большого количества оборудования.

дорогие

из-за

26

27. Схема трехконтурной АЭС

2728. Тепловая схема АЭС

Принципиальная тепловая схема является основнойрасчетной и технологической схемой энергетической

установки любого типа. Выбор типа, составление

принципиальной тепловой схемы и ее расчет

представляют собой один из важнейших этапов проектирования энергетической установки, на этом этапе

определяется ее тепловая экономичность. В основе

оценки тепловой экономичности лежит термодинамическая эффективность преобразования тепловой

энергии, характеризуемая КПД термодинамического

цикла — термическим КПД. Реализуемые в ЯЭУ

термодинамические циклы и начальные параметры рабочего тела в значительной мере зависят от

конструкции и типа реактора и от физических свойств

28

используемого теплоносителя.

29.

Большое количество типов реакторов, разнообразиеприменяемых теплоносителей в сочетании с разнообразием функционального назначения действующих и проектируемых ЯЭУ, режимов их работы и

условий эксплуатации привело к тому, что применительно к ЯЭУ предложено большое количество

различных тепловых схем. Наибольшая определенность в принципах построения тепловых схем и выборе состава оборудования достигнута при разработке тепловых схем АЭС. Это обусловлено тесм,

что для АЭС, особенно для двухконтурных, можно

использовать имеющийся опыт разработки тепловых

схем паротурбинных электростанций на органическом топливе.

29

30.

Изложенное позволяет считать целесообразным вметодическом отношении рассмотреть вопросы,

относящиеся к содержанию, расчету и обоснованию

принципиальных тепловых схем ЯЭУ на примерах

тепловых схем АЭС.

30

31. Состав и назначение принципиальной тепловой схемы АЭС

• Схему преобразования и использования тепловойэнергии рабочего тела в энергетической установке

называют тепловой. На ней показаны оборудование,

посредством которого осуществляются тепловые

процессы, и объединение этого оборудования в

единую установку линиями трубопроводов. Различают

принципиальную и полную (развернутую) тепловые

схемы.

31

32.

Принципиальная тепловая схема включает только

основное оборудование — реактор, парогенератор,

турбину, основные и вспомогательные теплообменные

аппараты (конденсаторы, регенеративные подогреватели, деаэраторы, испарители, холодильники,

насосы и т. п.). Состав этого оборудования определяется прежде всего типом термодинамического цикла и

его параметрами, видом теплоносителя или рабочего

тела и целевым назначением установки.

• На принципиальной тепловой схеме для достижения большей четкости не показываются оборудование, агрегаты и целые системы, имеющие одинаковое функциональное назначение и работающие

параллельно. По тем же соображениям на схему не

наносятся дублирующие линии трубопроводов,

переключающие и вспомогательные соединительные

32

трубопроводы и арматура.

33.

• На полной (развернутой) тепловой схеме приводятся все оборудование, все агрегаты и системы —рабочие, резервные, вспомогательные. Трубопроводы изображаются со всеми параллельными линиями, обводами и соединениями. Наносится основная

и дублирующая арматура. Чертеж полной тепловой

схемы сопровождается спецификацией, соединяющей данные о типе, числе и технических характеристиках оборудования.

• Полная тепловая схема и ее спецификация характеризуют уровень надежности АЭС. Полная тепловая

схема разрабатывается после составления и расчета

принципиальной тепловой схемы, после выбора

основного оборудования, решения вопросов о его

резервировании

и

вопросов,

связанных

с

33

обеспечением надежности.

34.

Такая классификация тепловых схем являетсяусловной, принятой при рассмотрении тепловых

схем электростанций. Встречаются схемы, которые

по количеству и составу упрощений занимают

промежуточное положение.

34

35. При составлении принципиальной тепловой схемы АЭС выбирают:

При составлении принципиальной тепловой

схемы АЭС выбирают:

тип электростанции;

тип реактора, его мощность и параметры

теплоносителя;

вид

цикла

(паротурбинный,

газотурбинный,

комбинированный и т. п.) и его параметры;

тип, количество, единичную мощность турбин, схему регенеративного подогрева воды; тип устройств,

обеспечивающих качество пара; тип и место

включения деаэраторов питательной воды и питательных насосов; тип привода насосов (электрический,

паротурбинный);

способ

подготовки

добавочной воды (химическое или термическое

обессоливание); схему отпуска теплоты на собствен35

ные нужды и внешним потребителям и т. п.);

36.

Таким образом, можно видеть, что принципиальнаятепловая схема станции состоит из ряда схем, выбор

которых и взаимная увязка в единое целое и

составляют задачу начального этапа разработки

тепловой схемы станции.

Составление принципиальной тепловой схемы может

быть проведено лишь на основании предварительных проработок, сопоставления и анализа

различных вариантов, оптимизационных и техникоэкономических расчетов с учетом опыта эксплуатации действующих станций и результатов научных

исследований.

36

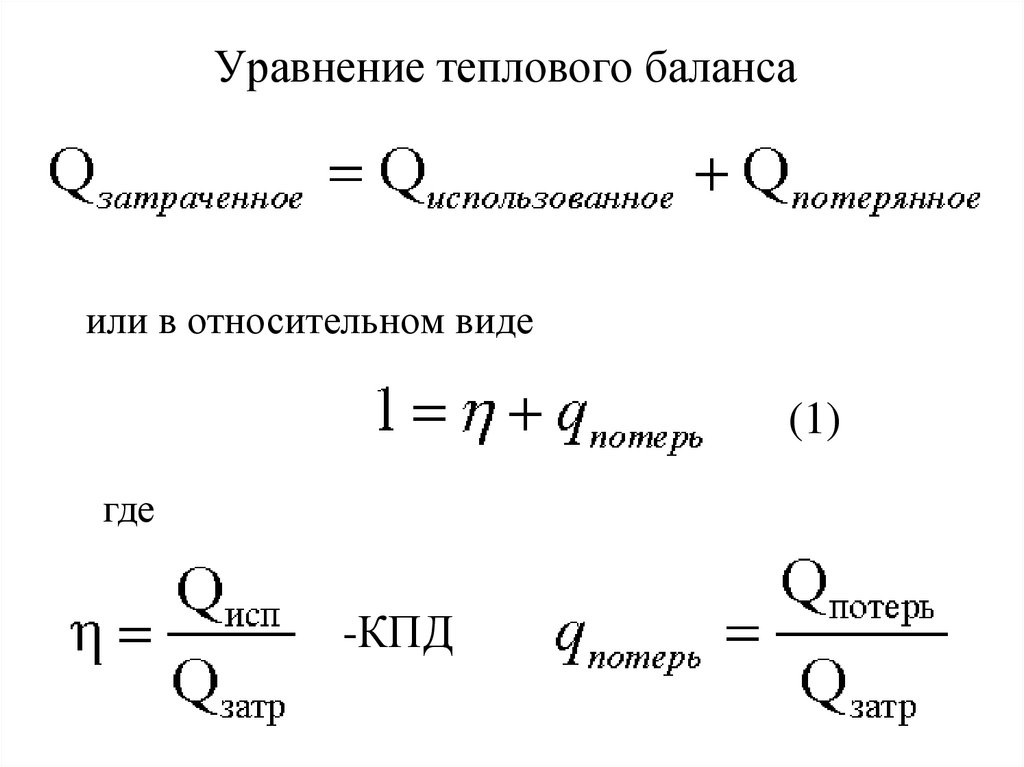

37.

• Следующий этап — расчет схемы, а именно: определение расходов и параметров рабочего тела и теплоносителя в любой точке схемы. На основании полученных данных уточняют технические характеристикиосновного и вспомогательного оборудования. С учетом расчетных данных определяют показатели тепловой экономичности станции и ее элементов. Такими

показателями тепловой экономичности АЭС и ее

элементов, равно как и показателями тепловой

экономичности любой другой энергоустановки, предназначенной для преобразования тепловой энергии

(или посредством тепловой энергии) в другие виды

(механическую, электрическую и т. п.), являются КПД

и удельные расходы теплоты.

37

38.

Уравнение теплового балансаили в относительном виде

(1)

где

-КПД

38

39.

Равенство (1) показывает, что оценку тепловойэкономичности можно проводить как по КПД, так и

по относительным потерям. Это имеет большое

практическое значение, поскольку часто бывает

проще и точнее определить относительные потери

или их изменение, чем КПД.

39

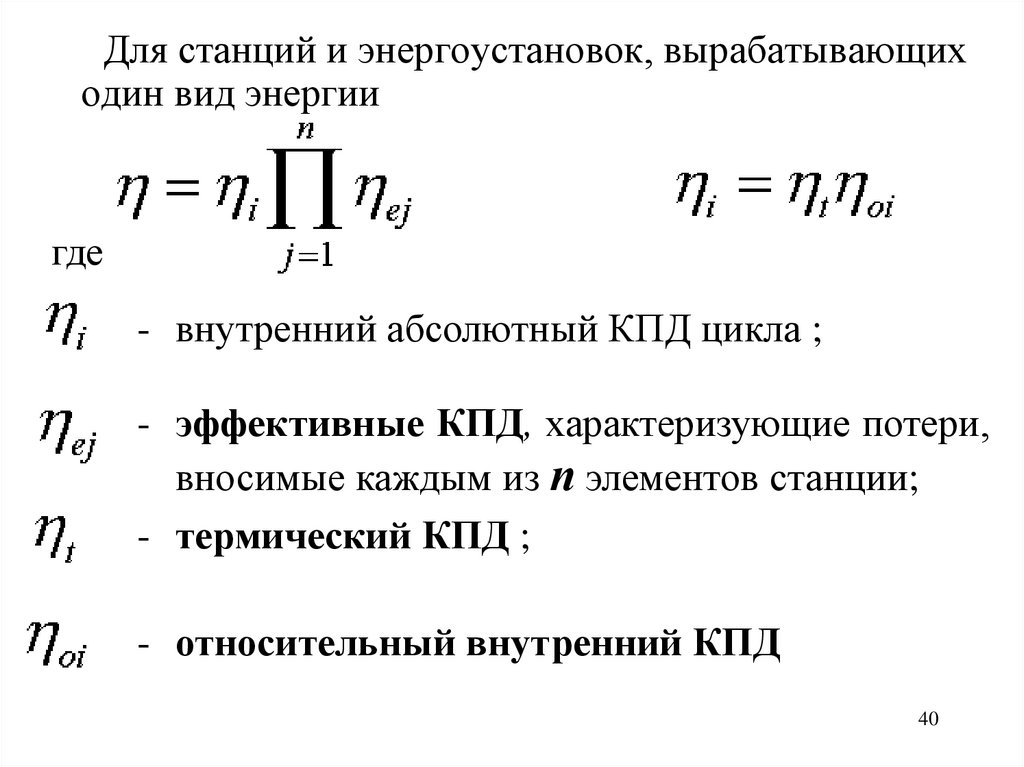

40.

Для станций и энергоустановок, вырабатывающиходин вид энергии

где

- внутренний абсолютный КПД цикла ;

- эффективные КПД, характеризующие потери,

вносимые каждым из п элементов станции;

- термический КПД ;

- относительный внутренний КПД

40

41.

При комбинированной выработке энергии (электроэнергии и теплоты) на АЭС или в какой-либо другойэнергетической установке двухцелевого назначения

возникают трудности при оценке тепловой экономичности такого комбинированного энергопроизводства. Эти трудности обусловлены тем, что на

станции вырабатываются одновременно качественно

неравноценные виды энергии — электрическая и

тепловая. Эта неравноценность не учитывается таким

показателем, как КПД.

Поэтому для характеристики степени совершенства

комбинированного

энергопроизводства

принято

использовать не один, а два и больше показателей.

41

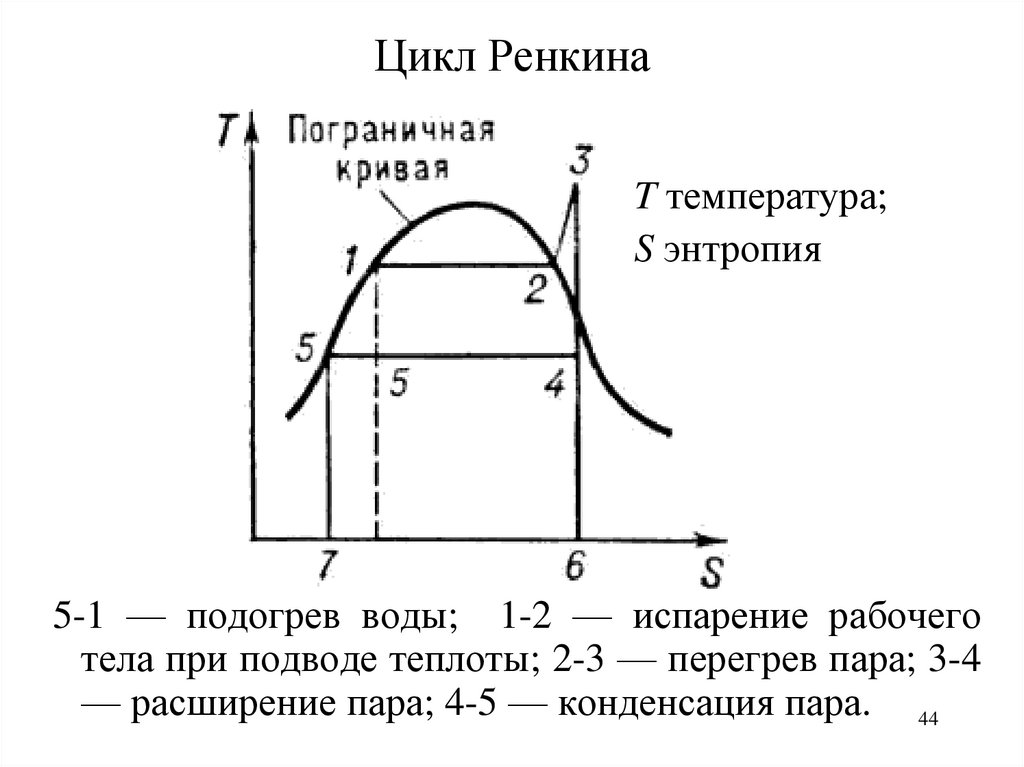

42.

Проиллюстрируем приведенные положения напримере определения показателей тепловой

экономичности для двухконтурной конденсационной АЭС, работающей на насыщенном паре.

Такая станция вырабатывает только электроэнергию, и в основе ее работы лежит цикл

Ренкина

Известно, что наивысшее значение термического

КПД имеет цикл Карно. Но свойства водяного

пара таковы, что идеальным термодинамическим

циклом тепловой электростанции является не

цикл Карно, а цикл Ренкина

42

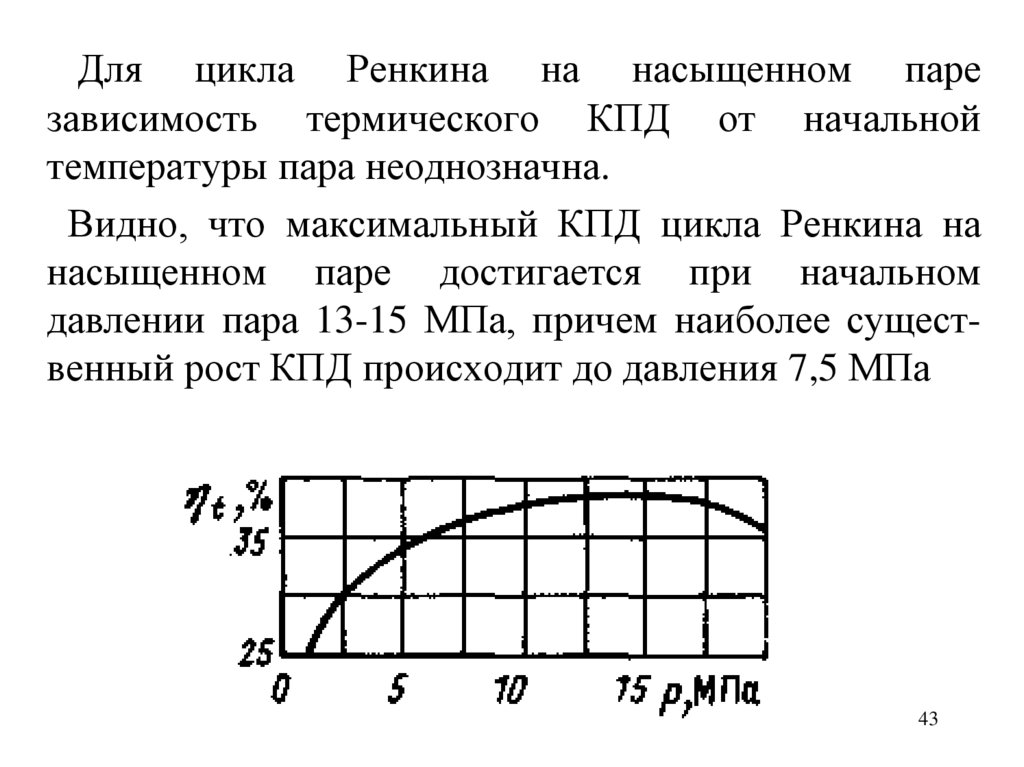

43.

Для цикла Ренкина на насыщенном парезависимость термического КПД от начальной

температуры пара неоднозначна.

Видно, что максимальный КПД цикла Ренкина на

насыщенном паре достигается при начальном

давлении пара 13-15 МПа, причем наиболее существенный рост КПД происходит до давления 7,5 МПа

43

44. Цикл Ренкина

T температура;S энтропия

5-1 — подогрев воды; 1-2 — испарение рабочего

тела при подводе теплоты; 2-3 — перегрев пара; 3-4

— расширение пара; 4-5 — конденсация пара. 44

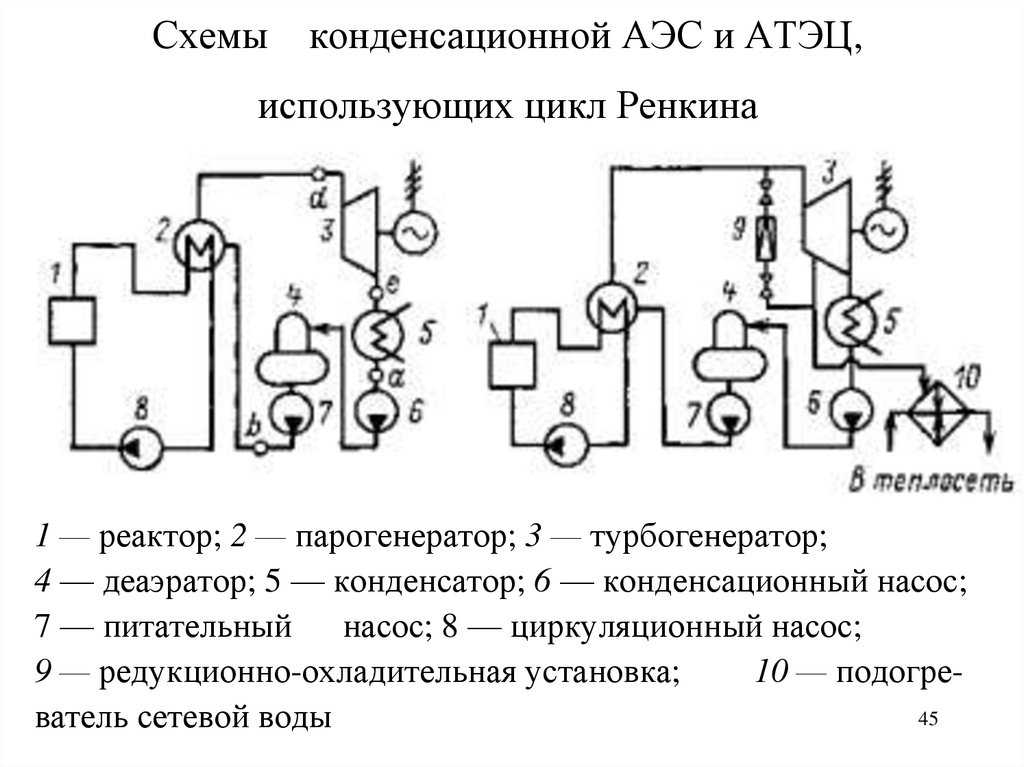

45. Схемы конденсационной АЭС и АТЭЦ, использующих цикл Ренкина

1 — реактор; 2 — парогенератор; 3 — турбогенератор;4 — деаэратор; 5 — конденсатор; 6 — конденсационный насос;

7 — питательный насос; 8 — циркуляционный насос;

9 — редукционно-охладительная установка;

10 — подогре45

ватель сетевой воды

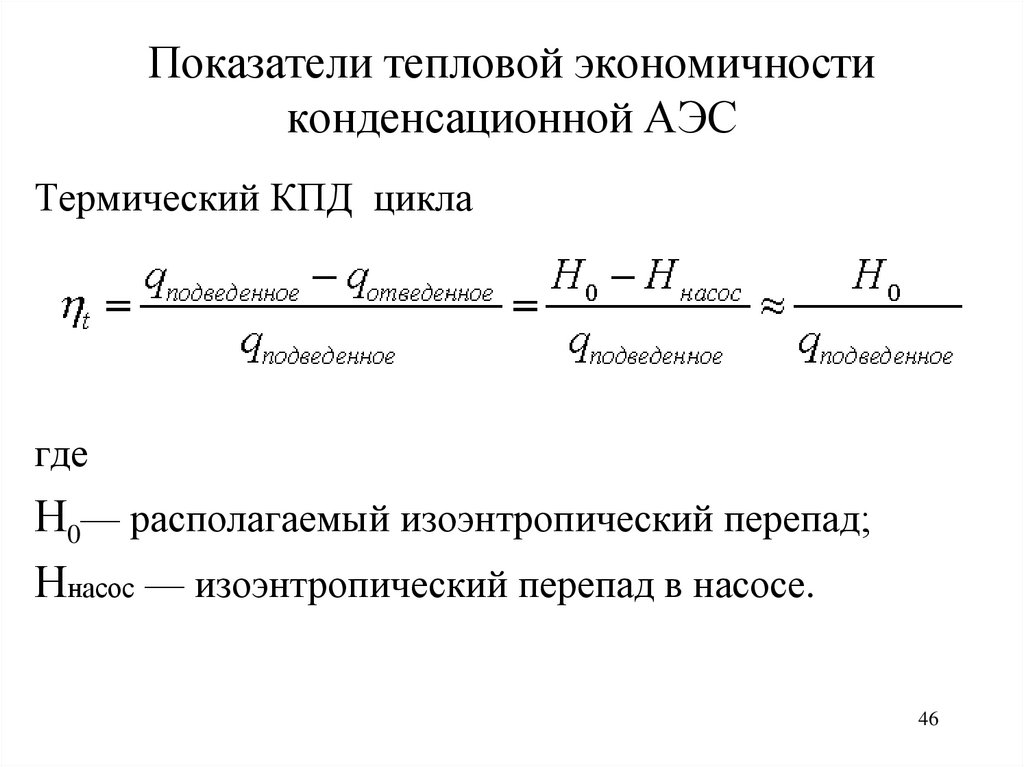

46. Показатели тепловой экономичности конденсационной АЭС

Термический КПД циклагде

Н0— располагаемый изоэнтропический перепад;

Ннасос — изоэнтропический перепад в насосе.

46

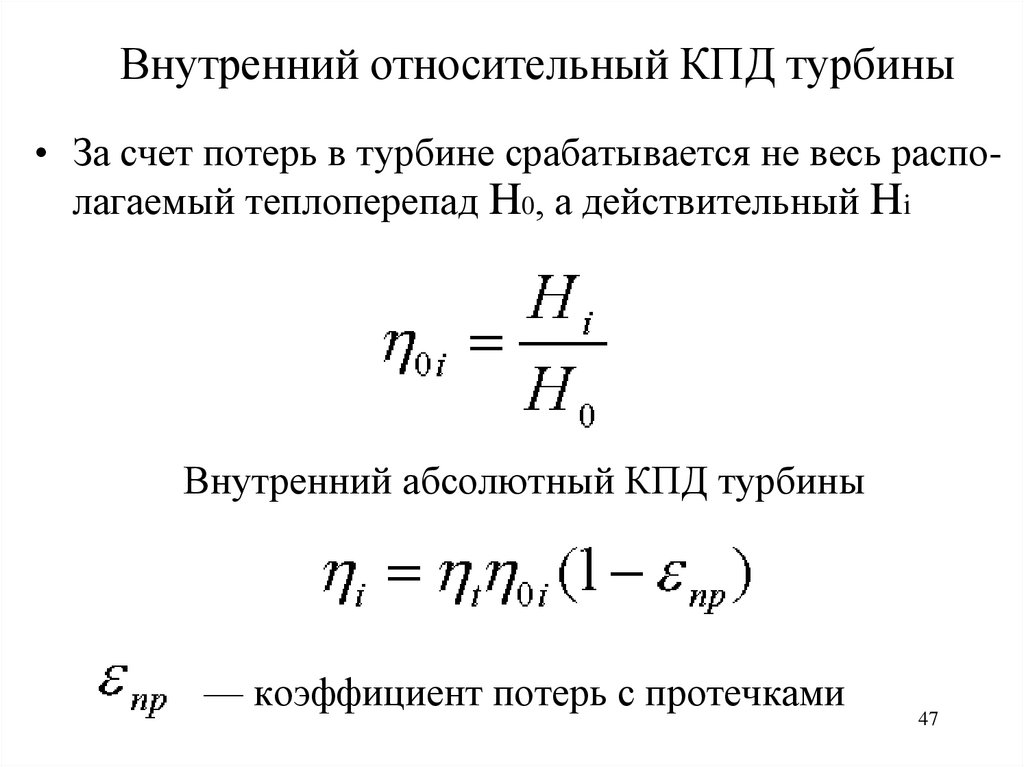

47. Внутренний относительный КПД турбины

• За счет потерь в турбине срабатывается не весь располагаемый теплоперепад H0, а действительный HiВнутренний абсолютный КПД турбины

— коэффициент потерь с протечками

47

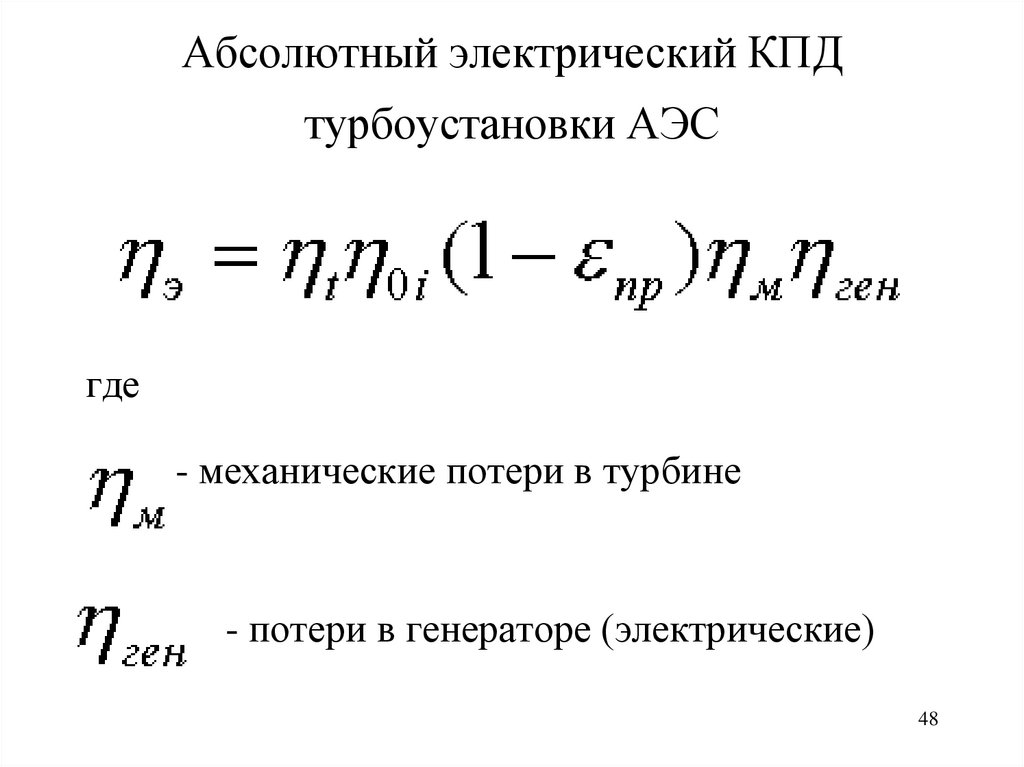

48. Абсолютный электрический КПД турбоустановки АЭС

где- механические потери в турбине

- потери в генераторе (электрические)

48

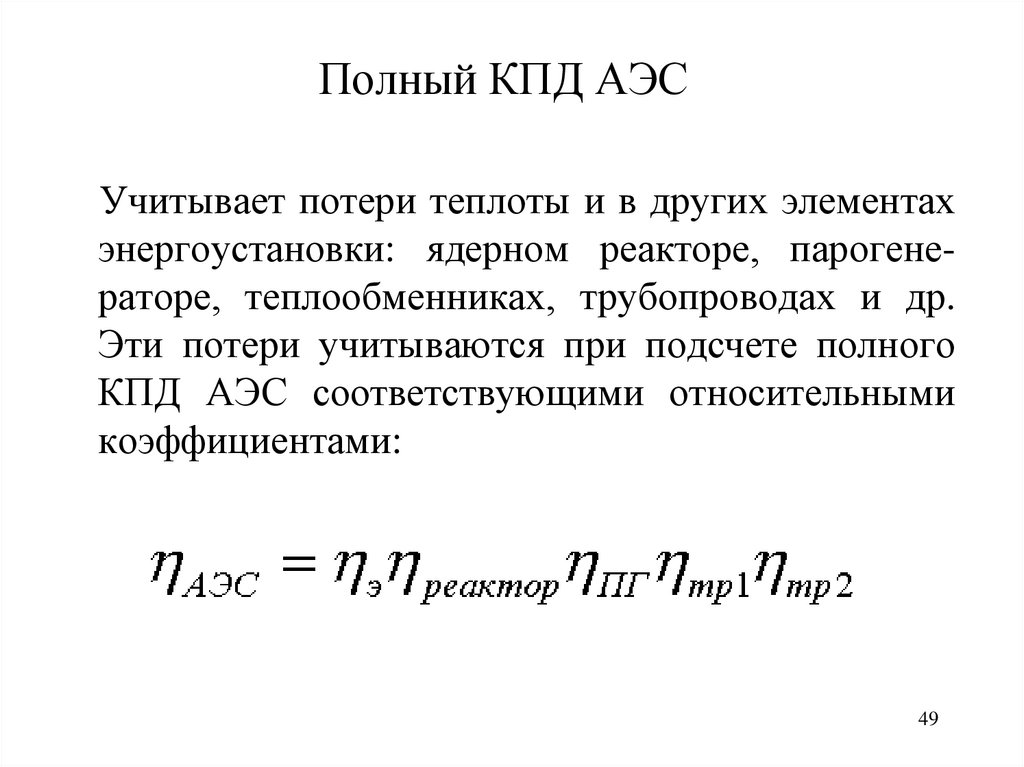

49. Полный КПД АЭС

Учитывает потери теплоты и в других элементахэнергоустановки: ядерном реакторе, парогенераторе, теплообменниках, трубопроводах и др.

Эти потери учитываются при подсчете полного

КПД АЭС соответствующими относительными

коэффициентами:

49

50.

икоэффициенты брутто, так

как не учитывают расхода

электроэнергии на собственные нужды

станции

50

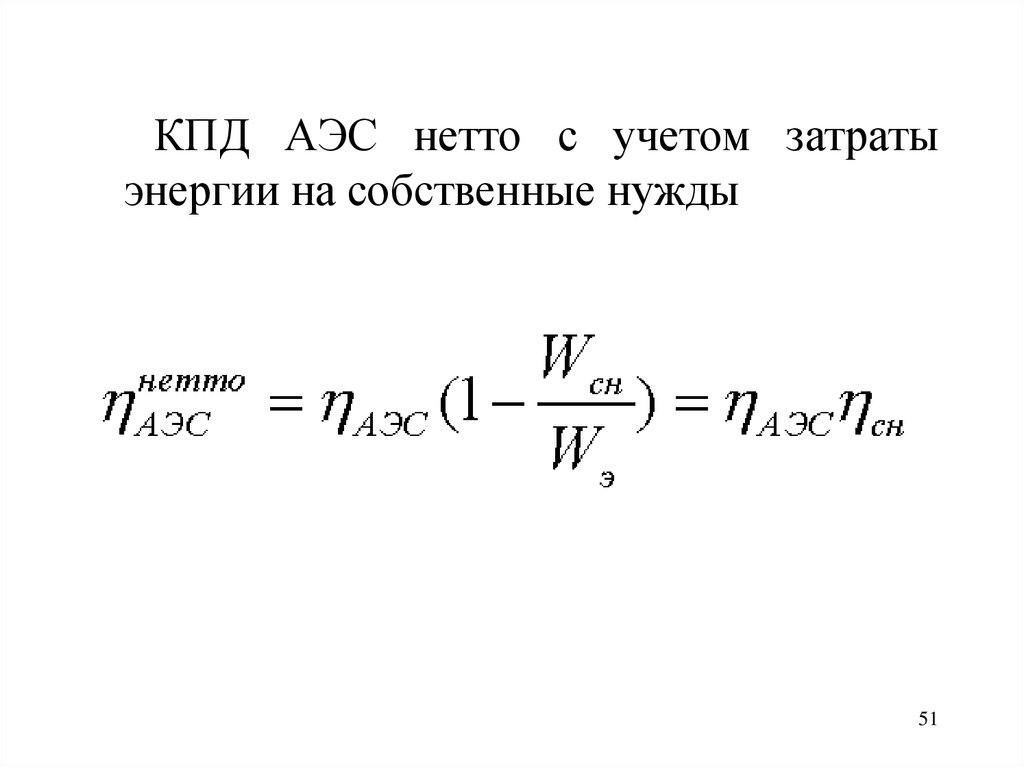

51.

КПД АЭС нетто с учетом затратыэнергии на собственные нужды

51

52. Состав ЯЭУ. Основные компоненты и их назначение

• Рассмотрим необходимый состав и условия работытеплосилового оборудования ВВЭР-1000

52

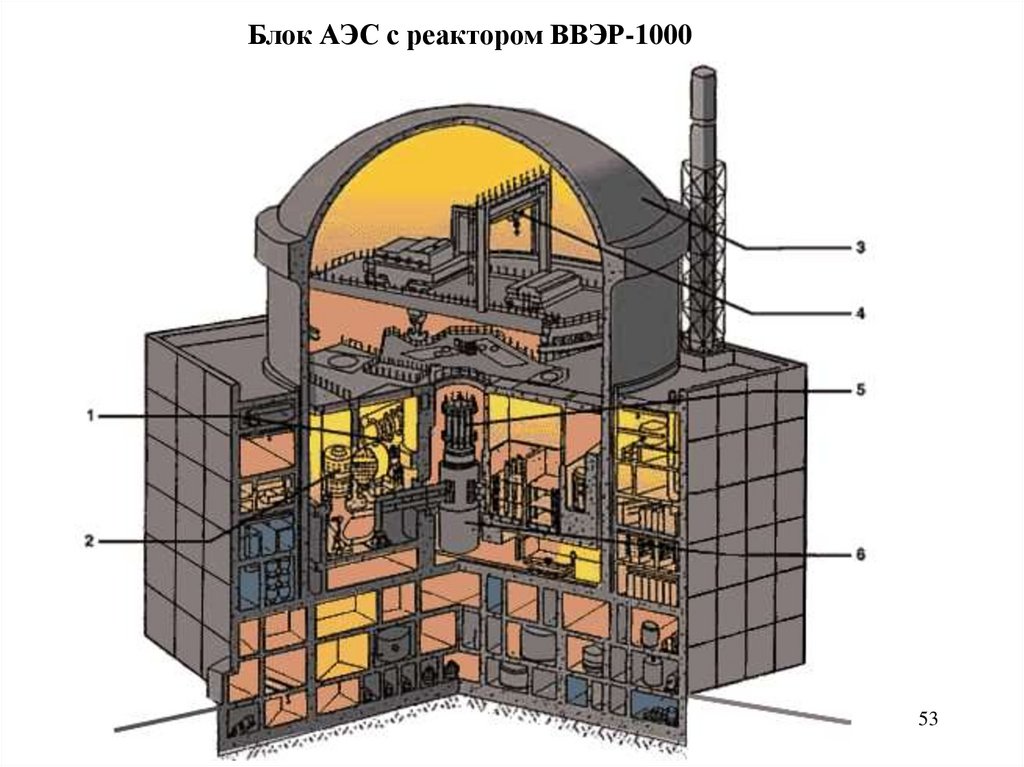

53.

Блок АЭС с реактором ВВЭР-100053

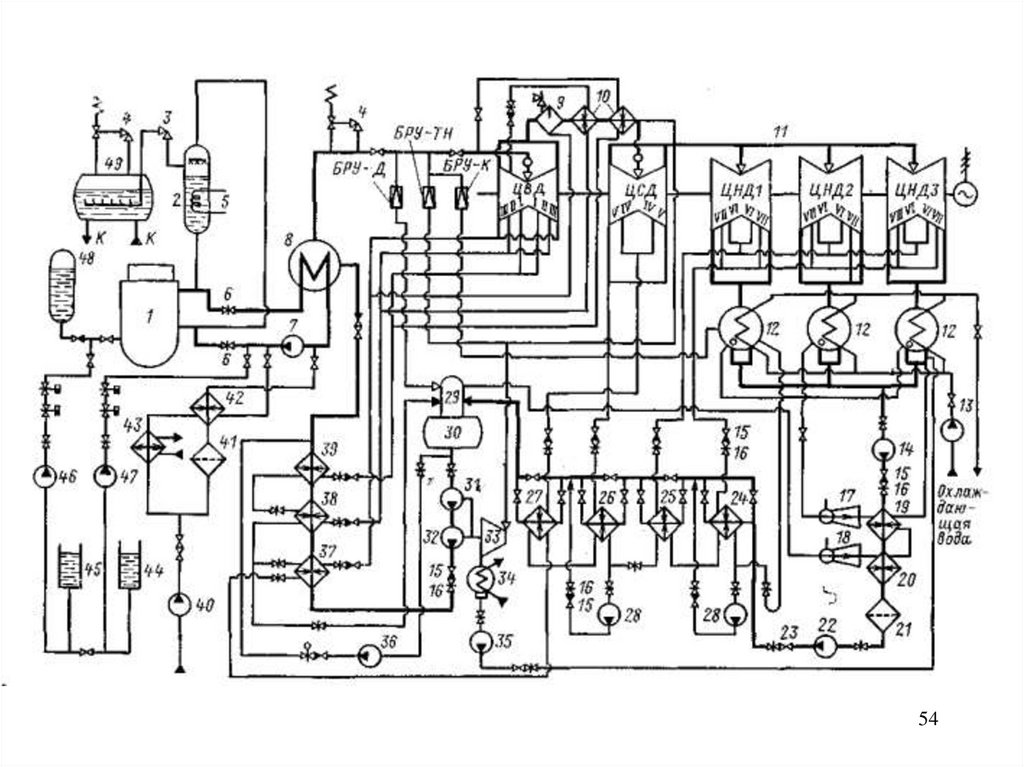

54.

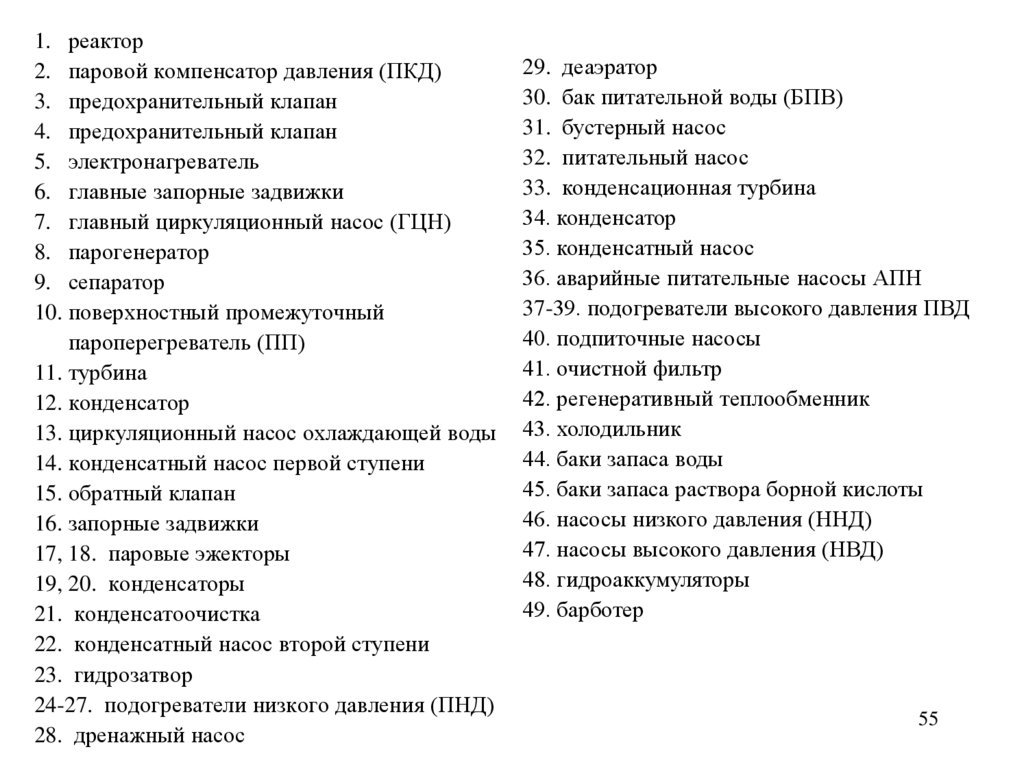

5455.

1. реактор2. паровой компенсатор давления (ПКД)

3. предохранительный клапан

4. предохранительный клапан

5. электронагреватель

6. главные запорные задвижки

7. главный циркуляционный насос (ГЦН)

8. парогенератор

9. сепаратор

10. поверхностный промежуточный

пароперегреватель (ПП)

11. турбина

12. конденсатор

13. циркуляционный насос охлаждающей воды

14. конденсатный насос первой ступени

15. обратный клапан

16. запорные задвижки

17, 18. паровые эжекторы

19, 20. конденсаторы

21. конденсатоочистка

22. конденсатный насос второй ступени

23. гидрозатвор

24-27. подогреватели низкого давления (ПНД)

28. дренажный насос

29. деаэратор

30. бак питательной воды (БПВ)

31. бустерный насос

32. питательный насос

33. конденсационная турбина

34. конденсатор

35. конденсатный насос

36. аварийные питательные насосы АПН

37-39. подогреватели высокого давления ПВД

40. подпиточные насосы

41. очистной фильтр

42. регенеративный теплообменник

43. холодильник

44. баки запаса воды

45. баки запаса раствора борной кислоты

46. насосы низкого давления (ННД)

47. насосы высокого давления (НВД)

48. гидроаккумуляторы

49. барботер

55

56.

5657.

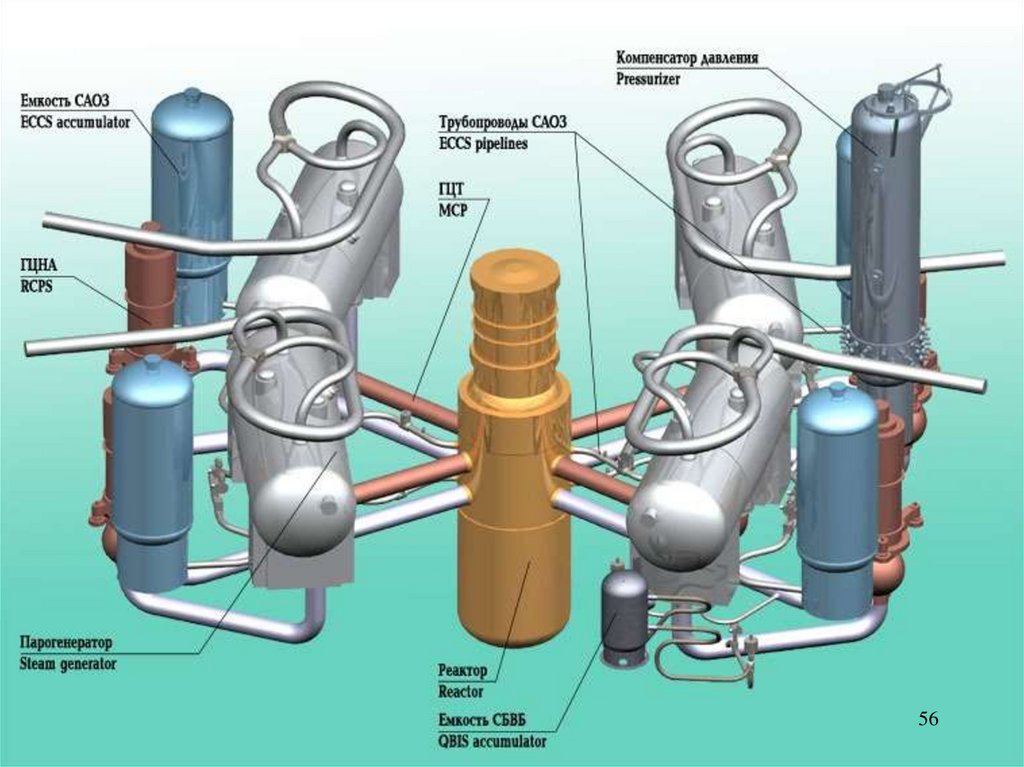

• Первый контур состоит из реактора 1 и 4-х петель,каждая из которых включает парогенератор (ПГ) 8,

ГЦН 7, главные запорные задвижки 6 и главные

циркуляционные трубопроводы.

• Устройство нескольких параллельных петель исключает

необходимость резервирования оборудования. Число

петель определяется максимально достижимой мощностью отдельных элементов оборудования. Вода в

реактор поступает при давлении 16,6 МПа с температурой 290 С. В активной зоне реактора она нагревается

до 320 С и направляется в ПГ. ГЦН возвращает воду в

реактор. Между реактором и ПГ установлены главные

запорные задвижки, позволяющие отключить от

реактора любую петлю. Задвижки могут отсутствовать.

57

58.

• ГЦН установлены на отключаемой части «холодного»трубопровода. Передача теплоты в ПГ происходит без

кипения теплоносителя первого контура. Вскипание теплоносителя предотвращается высоким давлением в контуре,

который создает паровой компенсатор давления (КД) 2.

Вода в КД нагревается электронагревателями 5 и частично испаряется, что и приводит к повышению давления.

КД соединен с «горячим» трубопроводом на его неотключаемой стороне. Для предотвращения повышения давления сверх допустимого в пространство КД впрыскивается

теплоноситель из холодной ветви трубопровода. Если при

впрыске холодного теплоносителя повышение давления не

прекращается, то срабатывает предохранительный клапан 3, выход которого соединен с барботером 49.

Температура воды в барботере поддерживается ~60 С для

конденсации пара из КД. Если давление в барботере

превышает допустимое, срабатывает ПК 4 и среда первого

контура выбрасывается в помещение.

58

59.

• Вода первого контура при работе реактораприобретает высокую наведенную радиоактивность

даже без нарушения плотности оболочек твэлов, так

как в воде практически всегда присутствуют примеси,

которые активируются в активной зоне (например,

продукты коррозии, соли и т. п.). Оборудование

первого контура становится источником ионизирующего излучения, и поэтому его размещают в

необслуживаемых помещениях.

• Следовательно, конструкция оборудования должна

обеспечить его длительную работу (например, в

течение года) без обслуживания и прямого контроля

со стороны персонала.

59

60.

• Из-за высокой радиоактивности теплоносителя требуется сведение к минимуму его утечки. На реакторахпервого поколения (ВВЭР-440) широко используются

полностью герметизированные насосы, в которых

собственно насос и электродвигатель выполнены в

виде моноблока в общем корпусе, так что исключается

выход вала через неподвижный корпус. Однако такие

насосы имеют чрезвычайно сложную конструкцию,

характеризуются

низкой

экономичностью,

а

максимальная мощность их ограничена (до 2000кВт).

• В ВВЭР-1000 используется оборудование (насосы,

арматура) с ограниченными контролируемыми утечками и подачей чистых буферных сред в месте выхода

вала или штока из неподвижного корпуса. Мощность

насоса составляет 5500 кВт при подаче воды 5,5 м3/с,

что и позволило сократить число петель до четырех60

61.

• Для предотвращения накопления примесей в теплоносителе первого контура часть его (так называемаяпродувка) с расходом до 22 кг/с с напорной стороны

ГЦН отводится для очистки в фильтрах 41. Перед

фильтрами продувочная вода охлаждается до

температуры 45 С (по условиям работы ионообменных смол фильтров). Охлаждение происходит за

счет нагрева очищенной воды в регенеративном

теплообменнике 42, которая после фильтров возвращается в контур на всасывающую сторону ГЦН.

Окончательное охлаждение продувочной воды

происходит технической водой в холодильнике 43.

61

62.

• Компенсация потерь теплоносителя первого контура, атакже первичное заполнение контура производятся

подпиточными насосами 40 из специальной системы

приготовления чистого конденсата. Параллельно

устанавливается не менее двух центробежных или

трех поршневых насосов.

62

63.

• Все ЯЭУ снабжены системами аварийного охлаждения активной зоны реактора (САОЗ), которыеотводят теплоту из активной зоны при аварии с потерей теплоносителя из контура. САОЗ включает в себя

насосы низкого (ННД) 46 и высокого (НВД) 47 давления, гидроаккумуляторы 48, в которых вода находится под давлением азота, и баки запаса воды и

раствора борной кислоты 44 и 45.

• Когда потеря теплоносителя происходит с небольшой

скоростью, включаются НВД. При большой

разгерметизации, вплоть до полного мгновенного

обрыва трубопровода, вначале вода подается из

гидроаккумулятора, затем включаются НВД и, если их

подачи не хватает для поддержания давления в

контуре, в работу вступают ННД.

63

64.

• Связь первого и второго контуров осуществляетсячерез ПГ. Из ПГ пар направляется на турбину 11. Давление на выходе из ПГ 6,3 МПа, температура 280 С,

влажность— менее 0,1%. Турбины ЯЭУ с ВВЭР работают на насыщенном паре. Уже в первых ступенях

турбины процесс расширения происходит в области

влажного пара. Возникает опасность эрозионного

износа проточной части турбины, уменьшается КПД.

Проточная часть турбины разделена на цилиндр

высокого давления (ЦВД), цилиндр среднего давления

(ЦСД) и часть низкого давления из трех включенных

параллельно цилиндров низкого давления ЦНД1,

ЦНД2, ЦНД3.

64

65.

• Влажность пара в турбине не должна превышать некоторого предельного значения (оно зависит от линейной скорости вращения лопаток турбины и обычносоставляет 12-14%). Поэтому после ЦВД пар отводится в сепаратор 9, где из него выделяется вода,

которая затем направляется в систему регенеративного подогрева питательной воды. Одной ступени

сепарации при используемых параметрах пара недостаточно для того, чтобы во всех ступенях ЦНД влажность не превышала допустимую. Поэтому после

сепаратора пар перегревается в поверхностном

промежуточном пароперегревателе (ПП) 10 за счет

отбора части острого пара и отбора пара из ЦВД. Из

ПП перегретый пар при 1,12 МПа и 250 С поступает в

ЦСД, ЦНД и затем после расширения - в конденсаторы 12. Конечная влажность за турбиной 14%. 65

66.

• Расчетное давление в конденсаторе составляет 3,9-5,8кПа), т. е. конденсатор работает в условиях достаточно глубокого вакуума. Давление в нем поддерживается за счет конденсации пара. Теплота при конденсации отбирается технической водой. Циркулирующая охлаждающая вода охлаждается в специальных

сооружениях — градирнях, в бассейнах охлаждающей воды или берется из природного водоема, а для ее

циркуляции используются циркуляционные насосы

охлаждающей воды 13. Неконденсирующиеся газы из

конденсатора отсасываются паровыми эжекторами 17.

Вода из конденсатора конденсатным насосом первой

ступени 14 и конденсатным насосом второй ступени

22 через конденсаторы 19, 20 эжекторов 17, 18, конденсатоочистку 21 и подогреватели низкого давления

(ПНД) (на схеме подогреватели 24-27)

66

67.

подается в деаэратор 29 - устройство для термической дегазации воды за счет уменьшения растворимости газов при нагревании воды до температурынасыщения. Давление в деаэраторе 0,69 МПа. Нагрев

воды в нем до ~160 С происходит в результате

смешения с паром, который отбирается из турбины.

Нагретая и деаэрированная вода из деаэратора поступает в бак питательной воды (БПВ) 30. Из БПВ вода

питательными насосами 32 через систему

подогревателей высокого давления ПВД (37-39), в

которых она нагревается до 220 C, подается в ПГ.

Нагрев воды в ПВД происходит за счет отборов пара

из турбины. Регенеративный подогрев питательной

воды приводит к повышению КПД цикла

67

68.

• На случай аварии с потерей подачи питательнойводы в ПГ предусмотрена установка трех аварийных питательных насосов АПН 36, включенных

параллельно главным питательным насосам и тракту

ПВД. Согласно правилам устройства и безопасной

эксплуатации должно быть установлено не менее

двух аварийных питательных насосов с электрическим приводом. На выходе питательных насосов

обязательна установка обратных клапанов, так как

оборудование до питательных насосов рассчитано на

значительно более низкое давление, чем за ними.

68

69.

• Параллельно турбине включены быстродействующие редукционные установки БРУ-К и БРУ-Ддля сброса пара помимо турбины соответственно в

главные конденсаторы и в деаэратор при внезапном

выключении турбины и при пусках и остановках

ЯЭУ, когда количество и качество пара не

обеспечивают поддержание устойчивой частоты

вращения холостого хода. КПД блока ВВЭР-1000

равен 33%.

• Все оборудование второго контура в нормальных

условиях работает на чистой, нерадиоактивной,

рабочей среде. Радиоактивность в рабочей среде

может появиться при нарушении плотности (аварийная ситуация) теплопередающей поверхности, работающей в условиях значительных перепадов давлений (~10 МПа) и температур до 100 C.

69

70. Состав ЯЭУ. Основные компоненты и их назначение

• Рассмотрим необходимый состав и условия работытеплосилового оборудования РБМК-1000

70

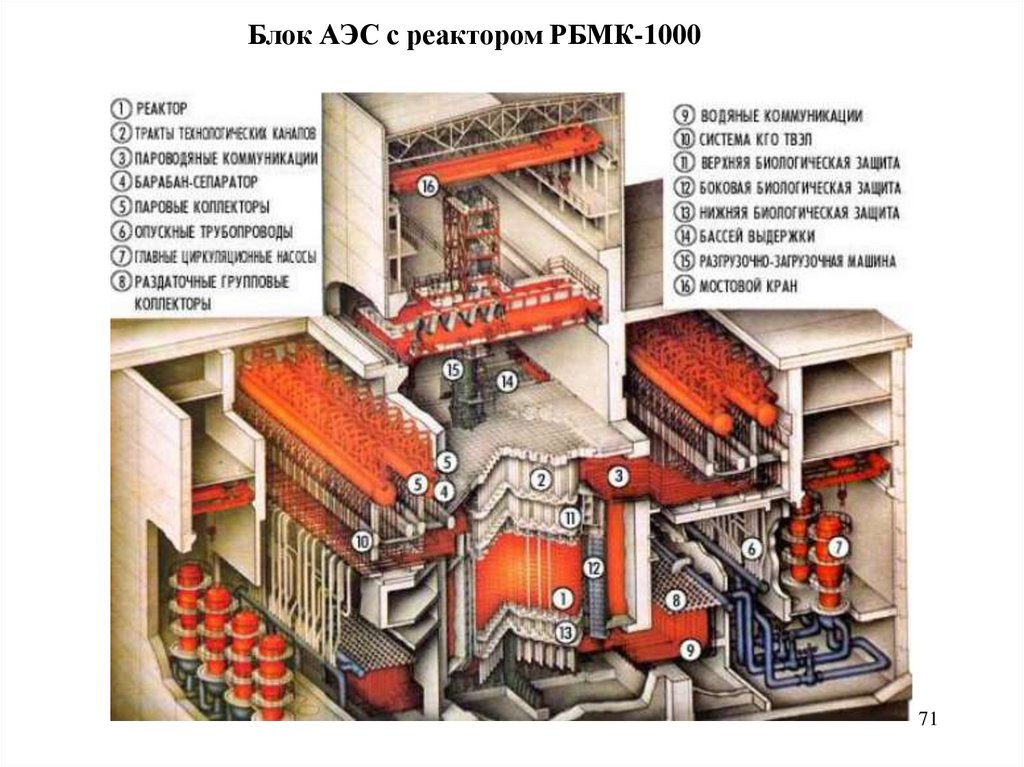

71.

Блок АЭС с реактором РБМК-100071

72.

7273.

1. испарительные каналы (ИК)2. реактор

3. пароперегревательные каналы

4. предохранительные клапаны

5. паропровод с обратными клапанами

6. промежуточный перегреватель (ПП)

7. электрогенератор

8. главные конденсаторы турбины

9. конденсатный насос

10. конденсатоочистка

11. паровые эжекторы

12. деаэратор

13, 14. ПНД

15. обратный клапан

16. конденсатный насос

17. запорные задвижки

18. обратный клапан

19. ПНД

20. вторая ступень конденсатоочистки

21, 22. ПНД

23. насос

24. бак

25. испаритель

26. деаэратор

27. паровая турбина

28, 29. питательные насосы

30. конденсатор турбонасоса

31. конденсатный насос

32. насос

33. насос пуска

34. фильтры

35. насос

36. теплообменник

37. насос расхолаживания

38. насос

39. бассейн-барботер

40. регенеративный теплообменник

41. фильтры

42. запорно-регулирующие клапаны

43. вспомогательный конденсатор

44. ГЦН

45. сепаратор

73

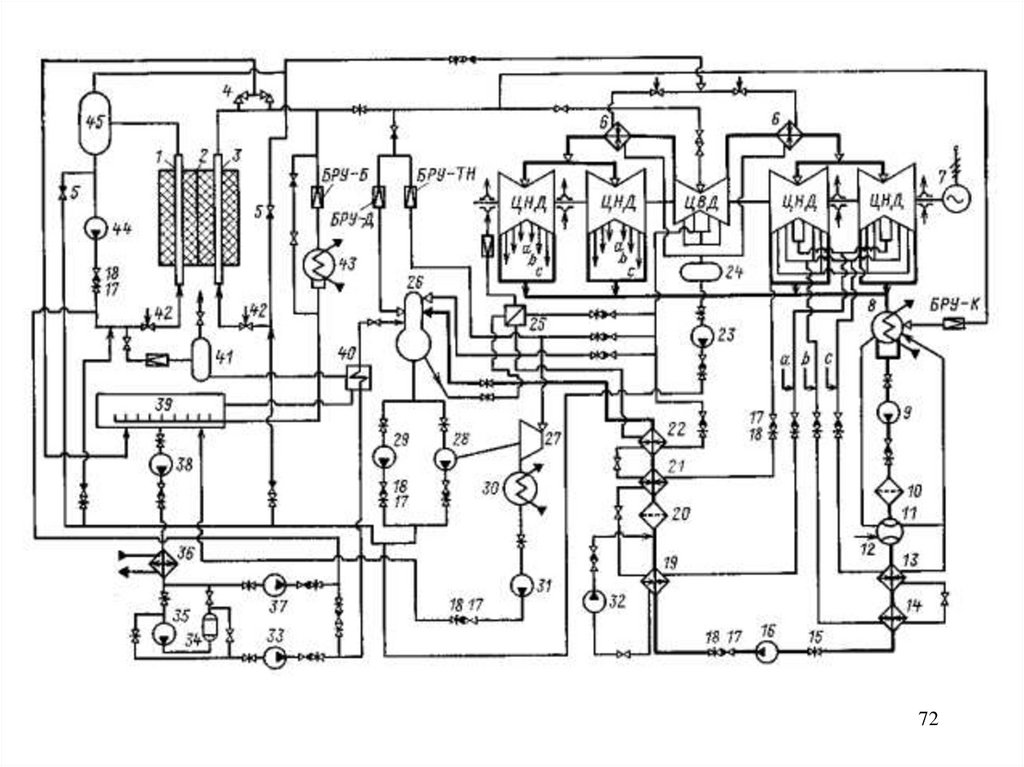

74.

• В испарительных каналах (ИК) 1 реактора 2 водачастично испаряется. Пароводяная смесь поступает в

сепараторы 45, где при давлении 8,35 МПа пар

отделяется. Отсепарированная вода смешивается с

частью потока питательной воды от питательных

насосов и ГЦНами 44 возвращается на вход ИК, а

осушенный пар влажностью менее 0,1% по паропроводам с обратными клапанами 5 поступает в пароперегревательные каналы (ПК) 3, где и

перегревается до температуры 450 С. На выходе

ГЦН установлены запорные задвижки 17 и

обратный клапан 18. На входе в каждый ИК и ПК

установлены запорно-регулирующие клапаны 42.

ИК, сепараторы, ГЦН и трубопроводы с арматурой

образуют контур многократной принудительной

циркуляции (КМПЦ).

74

75.

• Перегретый пар поступает в ЦВД турбины, вращающей электрогенератор 7. Параметры пара здесьвыше, чем в турбинах, работающих насыщенным

паром. Использование перегрева пара облегчило

работу первых ступеней турбины, уменьшило удельный расход пара, позволило исключить из схемы

промежуточный сепаратор. После сепараторов

дренаж собирается в баке 24 и подается в питательную магистраль насосом 23.

• Паровая турбина и конденсатор, как и во всех одноконтурных ЯЭУ, работают радиоактивным паром.

75

76.

• Далее схема в основном аналогична двухконтурнымЯЭУ, но имеются и существенные отличия. За конденсатором последовательно установлены два конденсатных насоса КН1 9 и КН2 16, между которыми

включена конденсатоочистка 10 и вторая ступень

конденсатоочистки 20. Такое решение принимается

практически во всех установках при работе турбины

радиоактивным паром. После очистки среда нерадиоактивна.

• Другая особенность, характерная для одноконтурных

ЯЭУ при работе радиоактивным паром,- наличие

испарителя 25, в котором получают чистый пар и

направляют его на уплотнения турбины для

предотвращения утечки радиоактивного пара в

помещение.

76

77. Состав ЯЭУ. Основные компоненты и их назначение

• Рассмотрим необходимый состав и условия работытеплосилового оборудования БН-600

77

78.

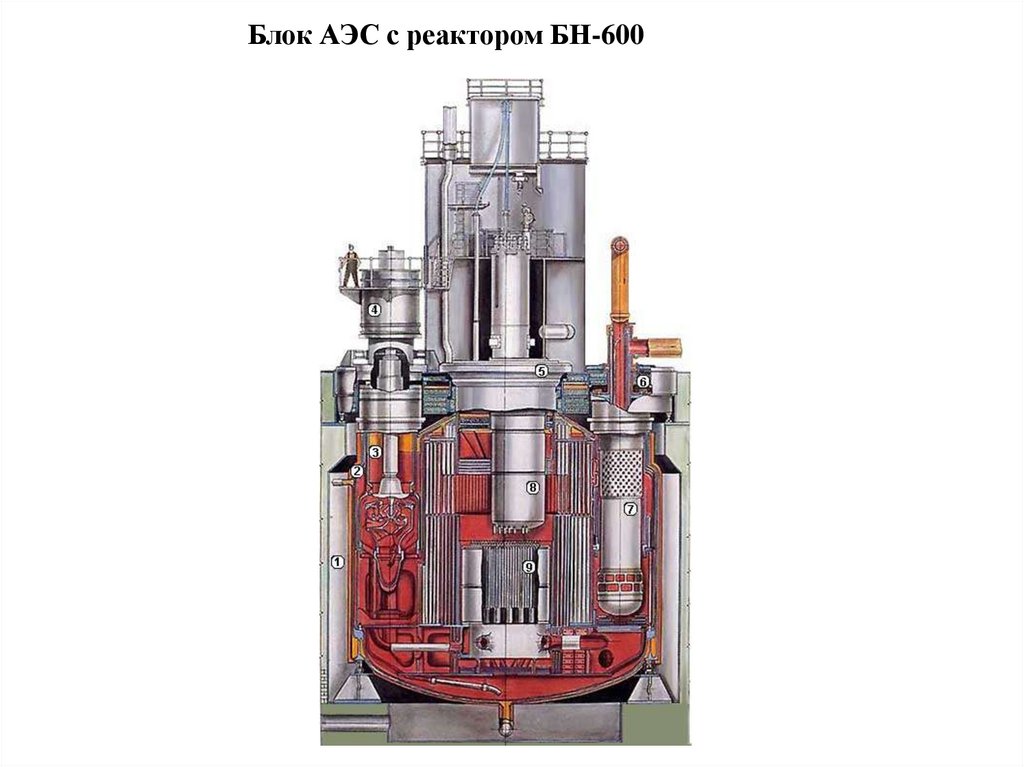

Блок АЭС с реактором БН-60079.

7980.

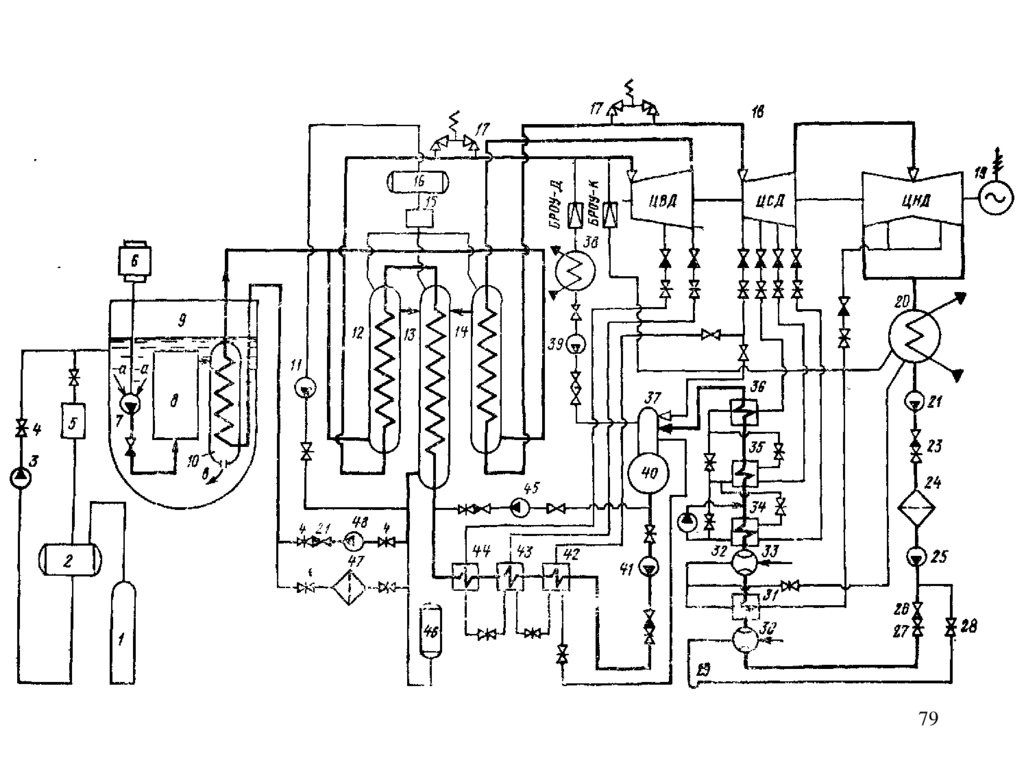

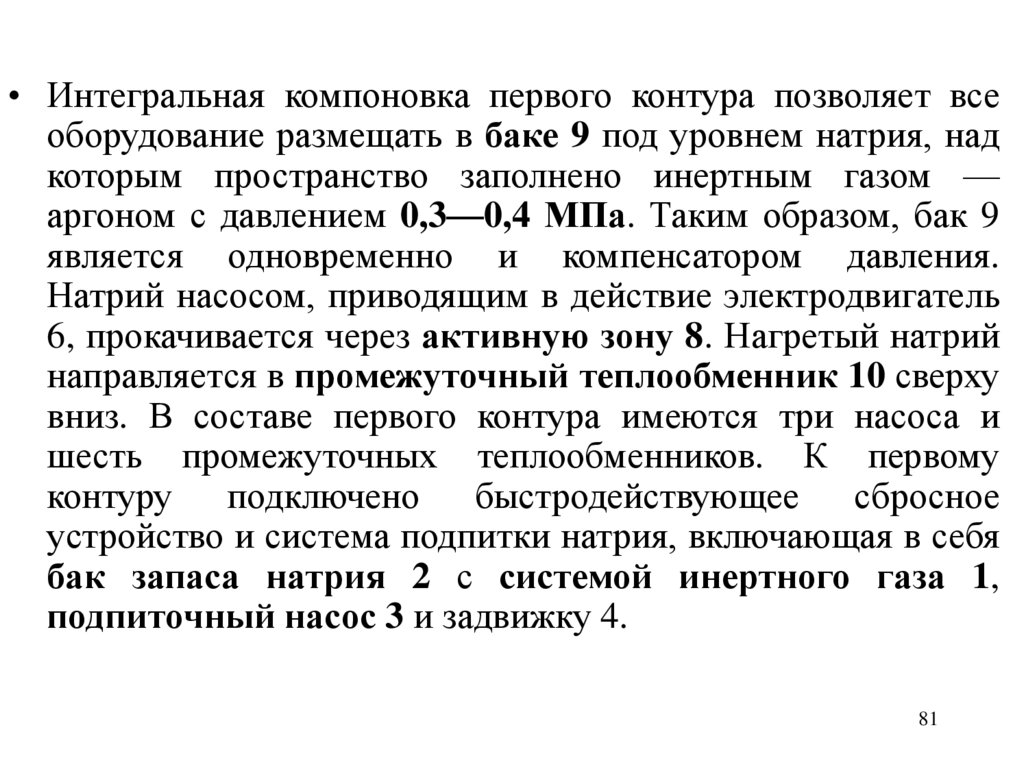

1. Система инертного газа2. Бак запаса натрия

3. Подпиточный насос

4. Задвижка

6. Электродвигатель

7. Насос

8. Активная зона

9. Бак

10. Промежуточный теплообменник

11. Насос

12. Пароперегревательная секция

13. Испаритель

14. Промперегревательная секция

15. Сбросные устройства

16. трубопровод отсоса паровоздушной смеси

17. Предохранительные клапаны

18. Турбина

19. Электрогенератор

20. Конденсатор

21. Конденсатные насосы первого подъема

23, 26, 27, 28 Арматура

24. Блочная очистная установка

25. Конденсатные насосы второго подъема

29. Гидрозатвор

30. подогреватели высокого давления

31, 34, 35, 36 Подогреватели низкого давления

32. Охладитель основных эжекторов

33. Эжектор

37. Деаэратор

38. Технологический конденсатор

40. Деаэрационный бак

42, 43, 44 Подогреватели высокого давления

45. Насос расхолаживания

46. Компенсатор давления

47. Очистная установка

48. Циркуляционный насос

80

81.

• Интегральная компоновка первого контура позволяет всеоборудование размещать в баке 9 под уровнем натрия, над

которым пространство заполнено инертным газом —

аргоном с давлением 0,3—0,4 МПа. Таким образом, бак 9

является одновременно и компенсатором давления.

Натрий насосом, приводящим в действие электродвигатель

6, прокачивается через активную зону 8. Нагретый натрий

направляется в промежуточный теплообменник 10 сверху

вниз. В составе первого контура имеются три насоса и

шесть промежуточных теплообменников. К первому

контуру подключено быстродействующее сбросное

устройство и система подпитки натрия, включающая в себя

бак запаса натрия 2 с системой инертного газа 1,

подпиточный насос 3 и задвижку 4.

81

82.

• Промежуточный (второй) контур имеет три циркуляционныепетли. Каждая петля включает в себя два промежуточных

теплообменника 10, парогенераторную установку, состоящую из

испарительной

13,

пароперегревательной

12

и

промперегревательной 14 секций, циркуляционного насоса 48

с обратным клапаном 21 и арматурой 4. Натрий из

промежуточного теплообменника параллельно проходит секции

перегревателя 12 и промперегревателя 14, затем поступает в

испарительную секцию 13 и далее насосом 48 подается в

промежуточный теплообменник 10. В состав контура включены

также очистная установка 47 и компенсатор давления 46,

сбросные устройства 15, бак запаса натрия, подпиточный насос

И. Давление в промежуточном контуре 1 МПа, благодаря чему

исключаются перетечки активного натрия в промежуточный

контур при разуплотнении. Температура натрия на входе в

парогенераторную установку равна 520 °С, а на выходе 320 °С.

82

83.

• Перегретый пар с давлением 14 МПа и температурой 505 °Споступает на три стандартные турбины 18 К-200-130

электрической мощностью 200 МВт каждая, состоящие из ЦВД,

ЦСД и ЦНД и связанные с электрогенератором 19. После ЦВД

пар при давлении 2,5 МПа направляется в промперегреватель 14,

где перегревается до температуры 505 °С и поступает в ЦСД. На

паропроводах свежего пара и промперегрева установлены

предохранительные

клапаны

17.

Конденсат

после

конденсатора 20 конденсатными насосами первого подъема 21 с

арматурой 23 проходит конденсатоочистку (блочную очистную

установку— БОУ) 24 и затем конденсатными насосами 25

второго подъема с арматурой 26—27 подается в систему

регенерации. В системе регенерации имеются четыре ПНД 31,

34—36 и три ПВД 42—44, деаэратор 37 с деаэраторным баком

40, охладитель основных эжекторов 32, отсасывающих газы 13 из

конденсатора, охладитель эжекторов уплотнений 30, из которого

конденсат через гидрозатвор 29 и задвижку 28 сливается в

основной поток конденсата.

83

84.

• Параллельно с основным питательным насосом 41установлен насос расхолаживания 45.

• Свежий пар помимо турбины может сбрасываться через

БРУ-К в основной конденсатор 10 и через БРУ-Д в

технологический конденсатор 38, а оттуда насосом 39 в

деаэратор.

84

85. Конструктивное исполнение ВВЭР-1000

• Реактор ВВЭР является реактором корпусного типа с водойпод давлением, которая выполняет функцию теплоносителя и

замедлителя.

• Корпус реактора представляет собой вертикальный

цилиндрический сосуд высокого давления с крышкой,

имеющей разъем с уплотнением и патрубки для входа и

выхода теплоносителя. Внутри корпуса закрепляется шахта,

являющаяся опорой для активной зоны и части

внутрикорпусных устройств и служащая для организации

внутренних потоков теплоносителя.

• Активная зона реакторов собрана из шестигранных ТВС,

содержащих ТВЭЛы стержневого типа с сердечником из

диоксида урана в виде таблеток. В ТВС ТВЭЛы размещены

по треугольной решетке. В свою очередь, ТВС также собраны

в треугольную решетку с шагом 241 мм.

85

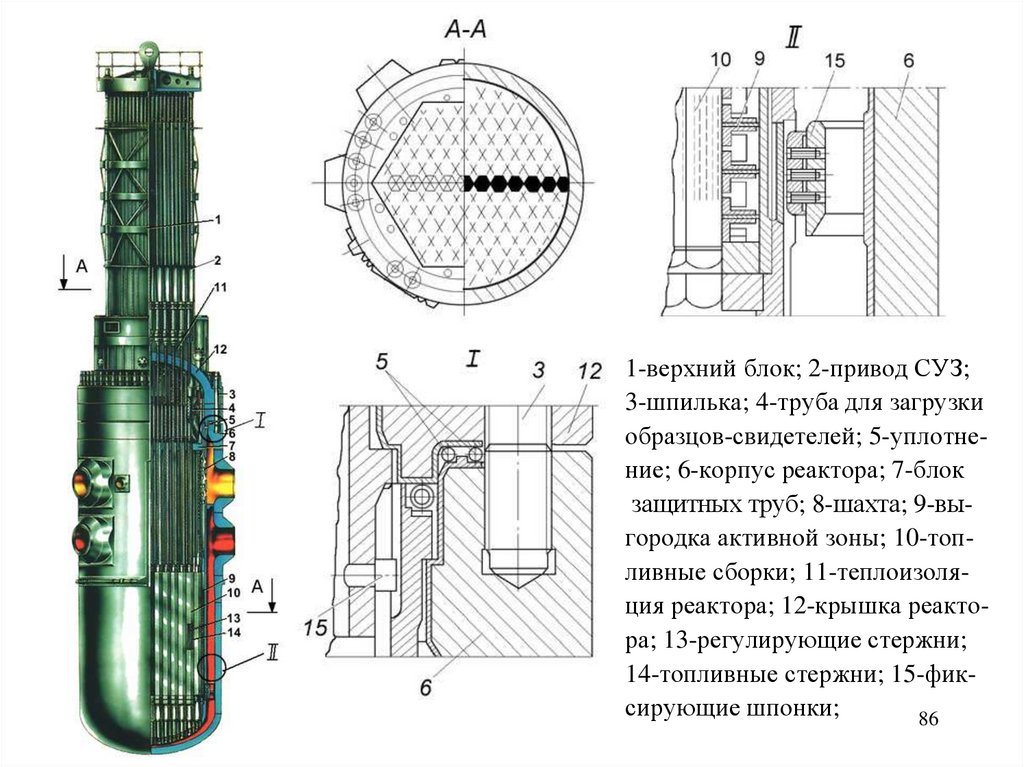

86.

1-верхний блок; 2-привод СУЗ;3-шпилька; 4-труба для загрузки

образцов-свидетелей; 5-уплотнение; 6-корпус реактора; 7-блок

защитных труб; 8-шахта; 9-выгородка активной зоны; 10-топливные сборки; 11-теплоизоляция реактора; 12-крышка реактора; 13-регулирующие стержни;

14-топливные стержни; 15-фиксирующие шпонки;

86

87.

• Нижние цилиндрические части ТВС входят в отверстияопорной плиты, верхние в дистанционирующую прижимную.

Сверху на активную зону устанавливается блок зашитых

труб. На фланец корпуса устанавливается верхний блок с

приводами СУЗ, обеспечивающий уплотнение главного разъема. Регулирование реактора осуществляется регулирующими

органами, и как правило, жидким поглотителем.

• Теплоноситель поступает в реактор через входные патрубки

корпуса, проходит вниз по кольцевому зазору между шахтой

и корпусом, затем через отверстия в опорной конструкции

шахты поднимается вверх по тепловыделяющим сборкам.

Нагретый теплоноситель выходит из головок ТВС в

межтрубное пространство блока защитных труб и отводится

выходными патрубками из реактора.

• В качестве ядерного топлива используется спеченный

диоксид урана с начальным обогащением ураном-235 в

стационарном режиме в диапазоне от 2.4 до 4.4 % (масс).

87

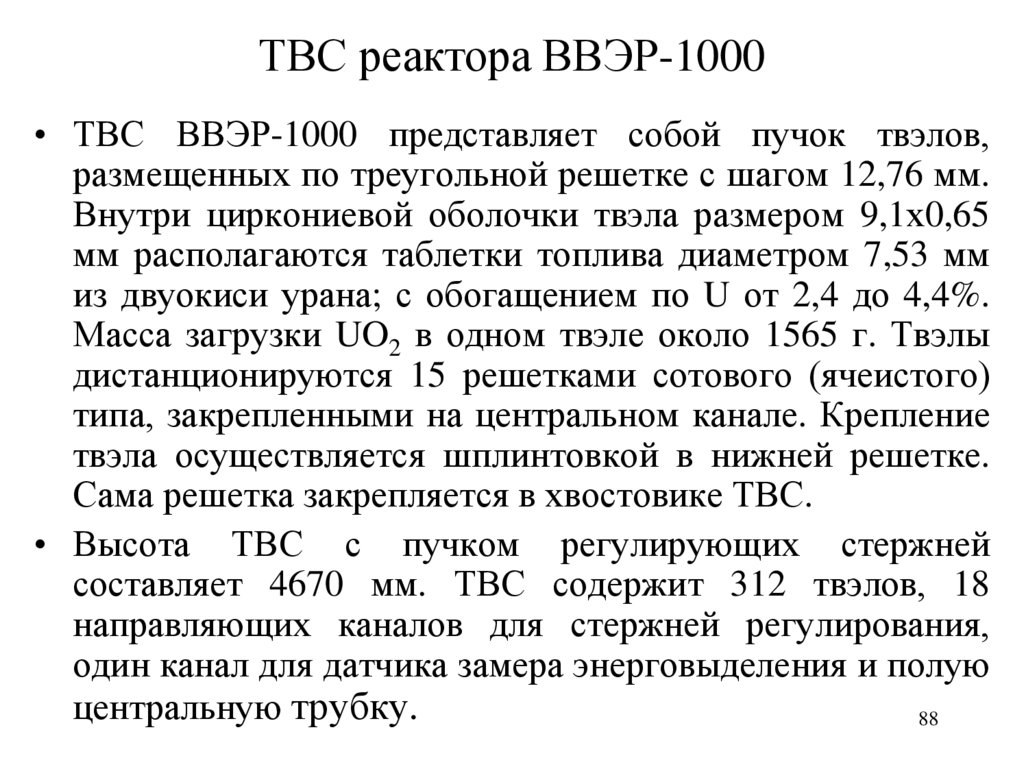

88. ТВС реактора ВВЭР-1000

• ТВС ВВЭР-1000 представляет собой пучок твэлов,размещенных по треугольной решетке с шагом 12,76 мм.

Внутри циркониевой оболочки твэла размером 9,1х0,65

мм располагаются таблетки топлива диаметром 7,53 мм

из двуокиси урана; с обогащением по U от 2,4 до 4,4%.

Масса загрузки UO2 в одном твэле около 1565 г. Твэлы

дистанционируются 15 решетками сотового (ячеистого)

типа, закрепленными на центральном канале. Крепление

твэла осуществляется шплинтовкой в нижней решетке.

Сама решетка закрепляется в хвостовике ТВС.

• Высота ТВС с пучком регулирующих стержней

составляет 4670 мм. ТВС содержит 312 твэлов, 18

направляющих каналов для стержней регулирования,

один канал для датчика замера энерговыделения и полую

центральную трубку.

88

89.

• В центре шестигранной головки ТВС находится цилиндрическая втулка, в которой крепятся 18 направляющихканалов для поглощающих элементов и канал для датчика замера энерговыделений. По граням головки

расположены окна для выхода теплоносителя из ТВС

89

90.

БЕЗЧЕХЛОВАЯ ТВС1 — траверса регулирующих

стержней;

2 — пэл;

3 — подвижная часть головки;

4 — направляющая труба пэлов;

5 — пружина;

6 — неподвижная часть головки;

7 — отверстия для теплоносителя;

8 — дистанционирующая решетка;

9 — твэл;

10 — опорная нижняя решетка;

11 — хвостовик

90

91.

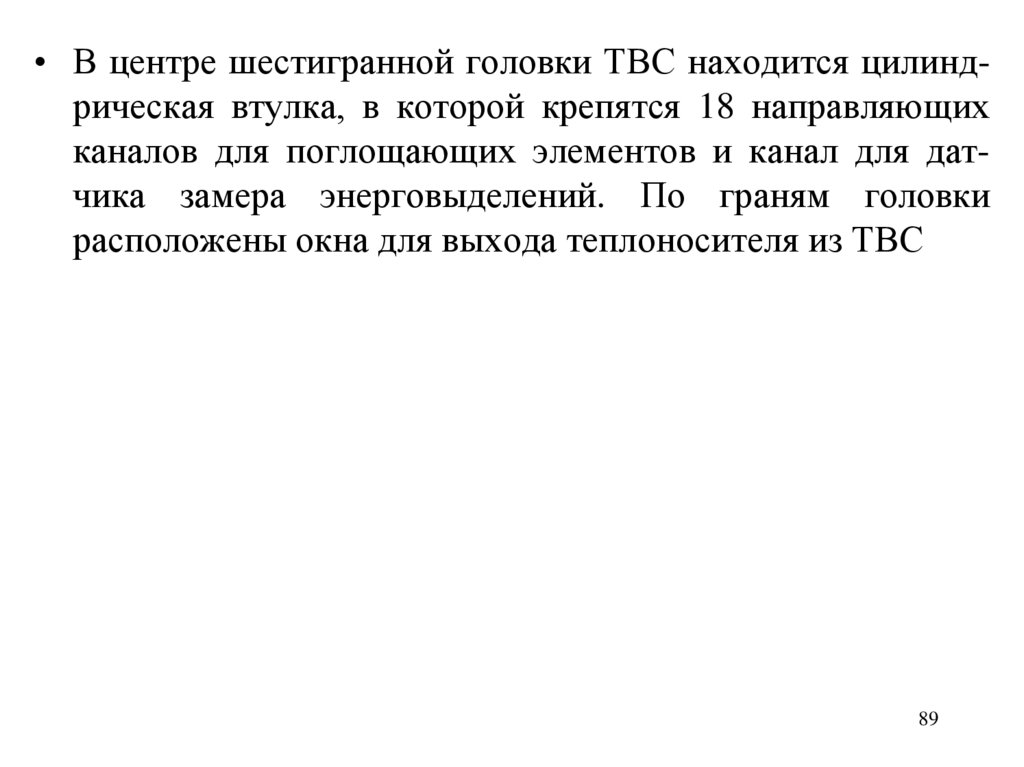

Техническая характеристика ТВС ВВЭР-1000Длина, мм

4570

Размер шестигранника «под ключ», мм

234

Количество тепловыделяющих элементов, шт

312

Количество направляющих каналов, шт.

18

Количество дистанционирующих решеток, шт.

15

Основной шаг дистанциони-рующих решеток по высоте, мм

255

Высота дистанционирующей решетки, мм

20

Шаг тепловыделяющих элементов, мм

12,75

Наружный диаметр оболочки ТВЭЛов, мм

9,1

Толщина оболочки ТВЭЛ, мм

0,62

Материал оболочки ТВЭЛ

Топливо в виде таблеток

Обогащение топлива

по U235

Zr+1%Nb

UO2

1,6 ....4,4

Высота топливного столба, мм

3530

Масса топлива в кассете, кг

455,5

Срок работы в активной зоне, лет

Количество ТВС в активной зоне, шт.

4

163

91

92.

ТВС PWRТВС ВВЭР

ТВС БН

ТВС ВВЭР

92

93. Бесчехловые ТВС позволяют:

• улучшить перемешивание теплоносителя;• уменьшить зазор между соседними ТВС, что

позволяет разместить большее количество ТВС;

• снизить неравномерность энерговыделения;

• меньшить гидравлическое сопротивление ТВС;

• повысить надежность охлаждения в аварийных

режимах за счет поперечной растечки воды;

• снизить количество дорогостоящего материала

(циркония), применяемого в ТВС.

93

94. Внутренняя шахта реактора ВВЭР-1000

• Шахта представляет собой вертикальный цилиндр с перфорированным эллиптическим днищем, в котором закрепленыопорные конструкции для ТВС. Своим верхним фланцем

шахта устанавливается обычно на внутреннюю проточку,

выполненною в верхней части корпуса реактора.

• Конструкцией шахты и реактора предусматриваются меры по

исключению вибраций и перемещений шахты в потоке

теплоносителя, а также в случае возникновения аварийных

ситуаций. От вертикальных перемещений и вибраций шахта

обычно удерживается через упругие элементы крышкой

реактора, от вибрации в радиальном направлении

закрепление шахты обычно производится в нескольких

местах по высоте реактора. В верхней и нижней частях шахта

фиксируется шпонками, установленными на корпусе

реактора, в средней части-плотной посадкой по окружности

разделителя потока или специальными технологическими

94

выступами.

95.

• Нижняя часть внутрикорпусной шахты обычно повторяетформу днища реактора, т. е. выполняется эллиптической.

Организованный профиль зазора между днищем шахты и

внутренней поверхностью корпуса реактора, а также степень

перфорации днища шахты должны свести к минимуму пульсации и неравномерности скоростей потока теплоносителя

перед входом в активную зону. Опорные элементы конструируются в зависимости от формы хвостовика тепловыделяющей сборки. Хвостовики опорных элементов закрепляются неподвижно в эллиптическом днище шахты.

• В конструкции внутрикорпусных шахт предусматривается

опорный пояс, служащий опорой для выгородки. Располагается обычно в нижней части шахты. С помощью

защитного контейнера шахта может быть выгружена из

реактора для проведения профилактического осмотра и при

необходимости для ремонта в специальной шахте ревизии.

95

96.

• Выгородка активной зоны предназначена для уменьшениянеравномерности энерговыделения периферийных твэлов

активной зоны; она также уменьшает холостые протечки

теплоносителя мимо активной зоны и является элементом

нейтронной защиты корпуса реактора.

• Конструкционно выгородка представляет собой обечайку,

состоящую из нескольких граненых колец. Внутренняя

конфигурация

выгородки

должна

обеспечивать

дистанционирование периферийных ТВС активной зоны. В

граненых поясах выгородки предусматриваются сквозные

отверстия по высоте, предназначенные для охлаждения

конструкционного материала.

• Выгрузка выгородки из реактора для профилактического

осмотра

и

ремонта

производится

совместно

с

внутрикорпусной шахтой реактора.

96

97. Корпус реактора ВВЭР-1000

• Корпус реактора ВВЭР представляет собойконструкцию

цилиндрической

формы,

изготовляемую из цельно-кованых обечаек без

продольных сварных швов. Нижняя часть

корпуса, где расположена активная зона,

выполняется в виде целой цилиндрической

оболочки с эллиптическим днищем без какихлибо врезок и отверстий. Входные и выходные

патрубки

для

подсоединения

главных

циркуляционных трубопроводов, а также другие

коммуникации располагаются выше верхней

части активной зоны не менее чем на 1м.

97

98.

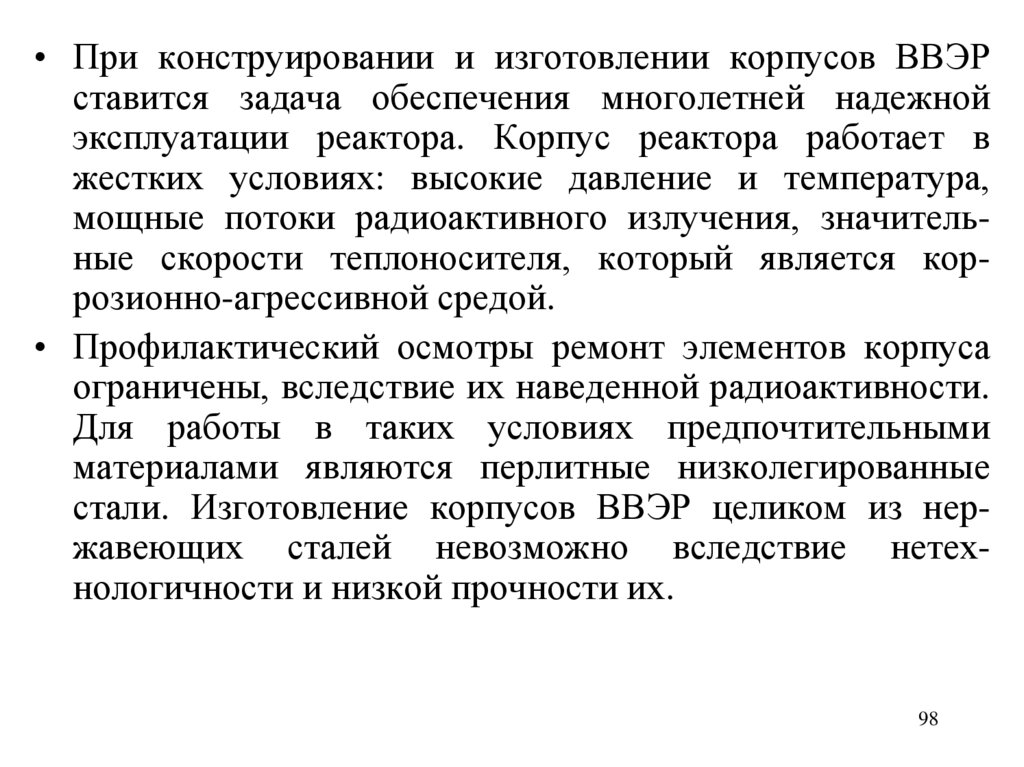

• При конструировании и изготовлении корпусов ВВЭРставится задача обеспечения многолетней надежной

эксплуатации реактора. Корпус реактора работает в

жестких условиях: высокие давление и температура,

мощные потоки радиоактивного излучения, значительные скорости теплоносителя, который является коррозионно-агрессивной средой.

• Профилактический осмотры ремонт элементов корпуса

ограничены, вследствие их наведенной радиоактивности.

Для работы в таких условиях предпочтительными

материалами являются перлитные низколегированные

стали. Изготовление корпусов ВВЭР целиком из нержавеющих сталей невозможно вследствие нетехнологичности и низкой прочности их.

98

99.

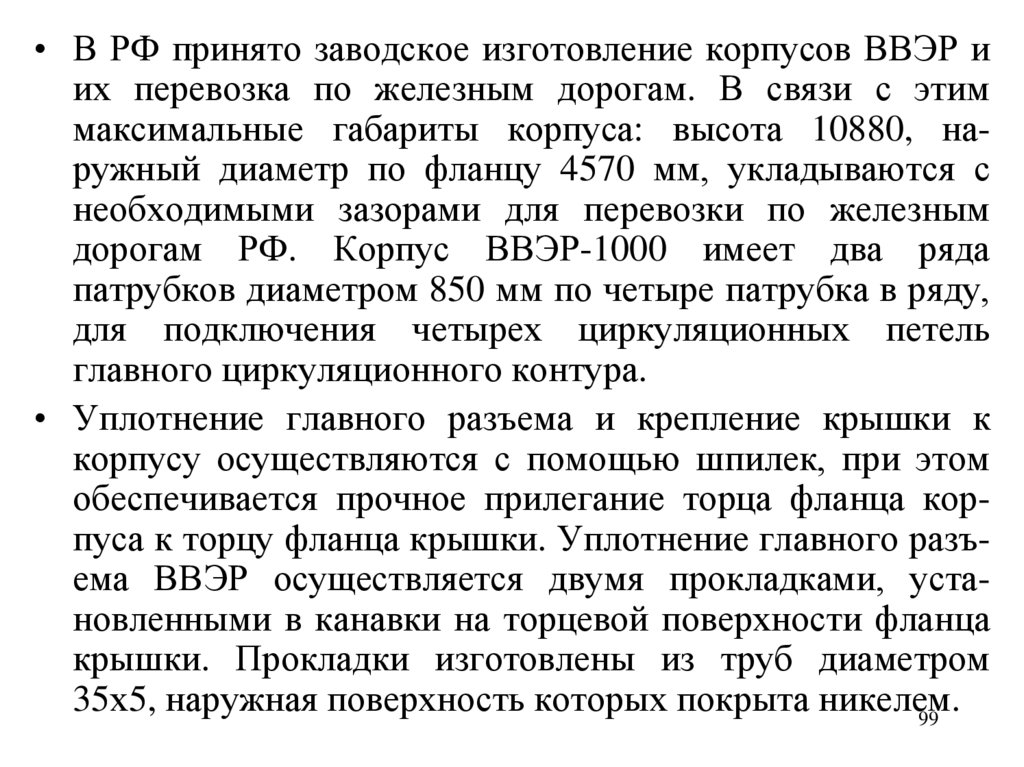

• В РФ принято заводское изготовление корпусов ВВЭР иих перевозка по железным дорогам. В связи с этим

максимальные габариты корпуса: высота 10880, наружный диаметр по фланцу 4570 мм, укладываются с

необходимыми зазорами для перевозки по железным

дорогам РФ. Корпус ВВЭР-1000 имеет два ряда

патрубков диаметром 850 мм по четыре патрубка в ряду,

для подключения четырех циркуляционных петель

главного циркуляционного контура.

• Уплотнение главного разъема и крепление крышки к

корпусу осуществляются с помощью шпилек, при этом

обеспечивается прочное прилегание торца фланца корпуса к торцу фланца крышки. Уплотнение главного разъема ВВЭР осуществляется двумя прокладками, установленными в канавки на торцевой поверхности фланца

крышки. Прокладки изготовлены из труб диаметром

35х5, наружная поверхность которых покрыта никелем.

99

100.

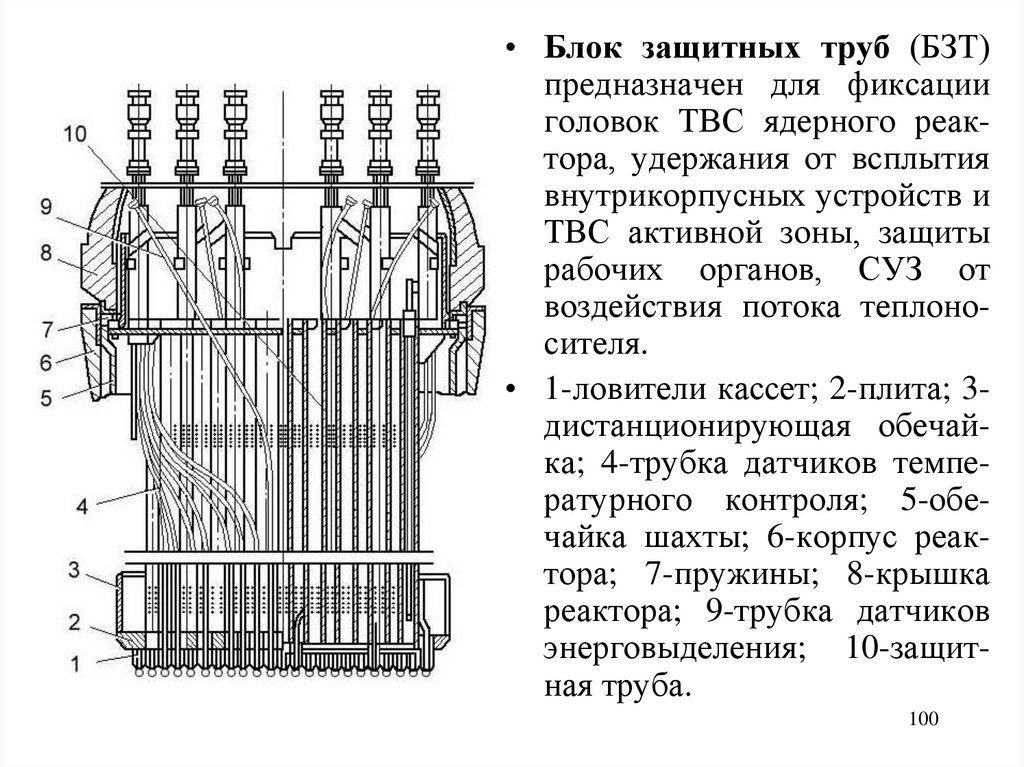

• Блок защитных труб (БЗТ)предназначен для фиксации

головок ТВС ядерного реактора, удержания от всплытия

внутрикорпусных устройств и

ТВС активной зоны, защиты

рабочих органов, СУЗ от

воздействия потока теплоносителя.

• 1-ловители кассет; 2-плита; 3дистанционирующая обечайка; 4-трубка датчиков температурного контроля; 5-обечайка шахты; 6-корпус реактора; 7-пружины; 8-крышка

реактора; 9-трубка датчиков

энерговыделения; 10-защитная труба.

100

101.

101102.

102103. Конструктивное исполнение РБМК-1000

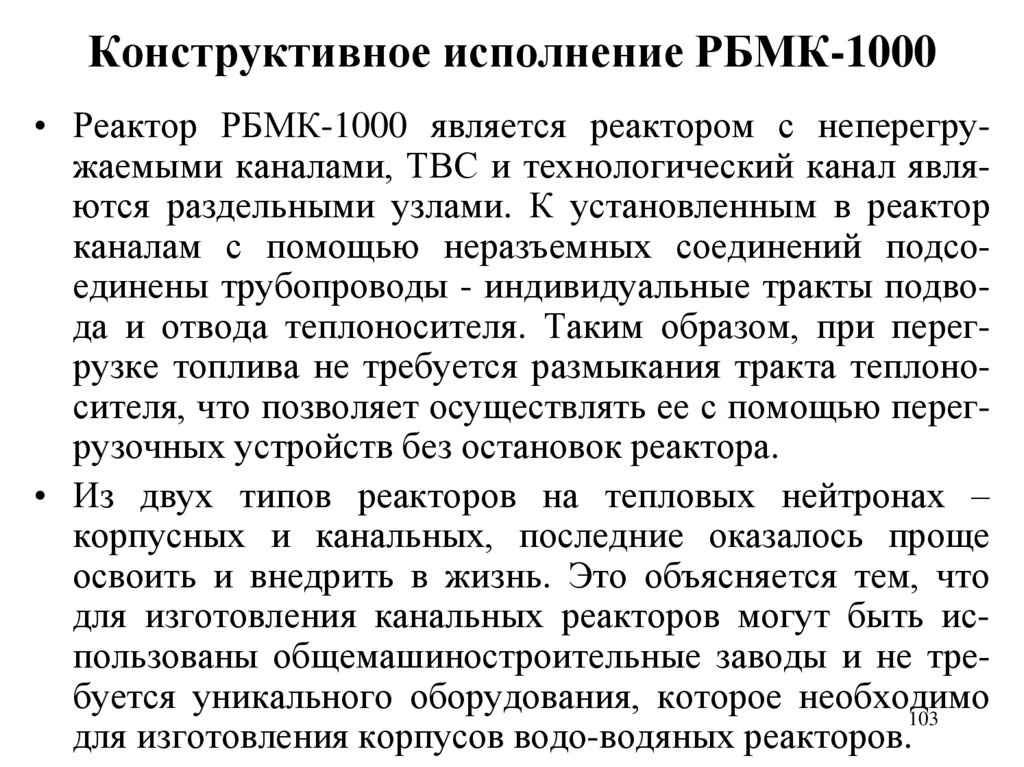

• Реактор РБМК-1000 является реактором с неперегружаемыми каналами, ТВС и технологический канал являются раздельными узлами. К установленным в реакторканалам с помощью неразъемных соединений подсоединены трубопроводы - индивидуальные тракты подвода и отвода теплоносителя. Таким образом, при перегрузке топлива не требуется размыкания тракта теплоносителя, что позволяет осуществлять ее с помощью перегрузочных устройств без остановок реактора.

• Из двух типов реакторов на тепловых нейтронах –

корпусных и канальных, последние оказалось проще

освоить и внедрить в жизнь. Это объясняется тем, что

для изготовления канальных реакторов могут быть использованы общемашиностроительные заводы и не требуется уникального оборудования, которое необходимо

103

для изготовления корпусов водо-водяных реакторов.

104.

104105.

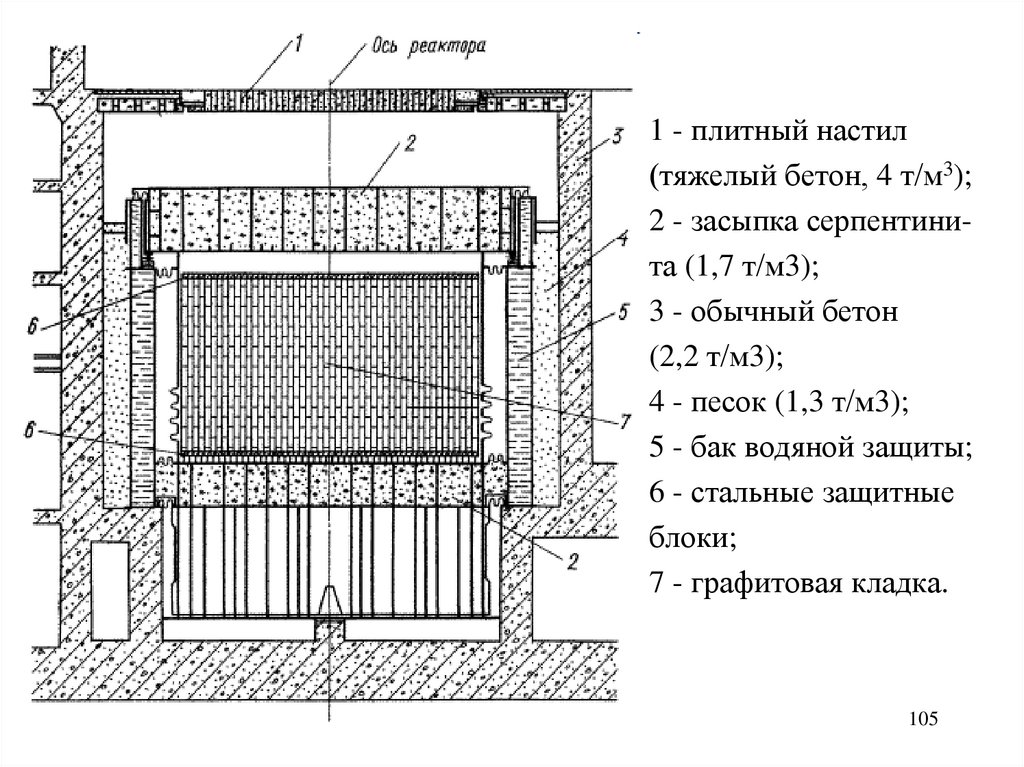

1 - плитный настил(тяжелый бетон, 4 т/м3);

2 - засыпка серпентинита (1,7 т/м3);

3 - обычный бетон

(2,2 т/м3);

4 - песок (1,3 т/м3);

5 - бак водяной защиты;

6 - стальные защитные

блоки;

7 - графитовая кладка.

105

106.

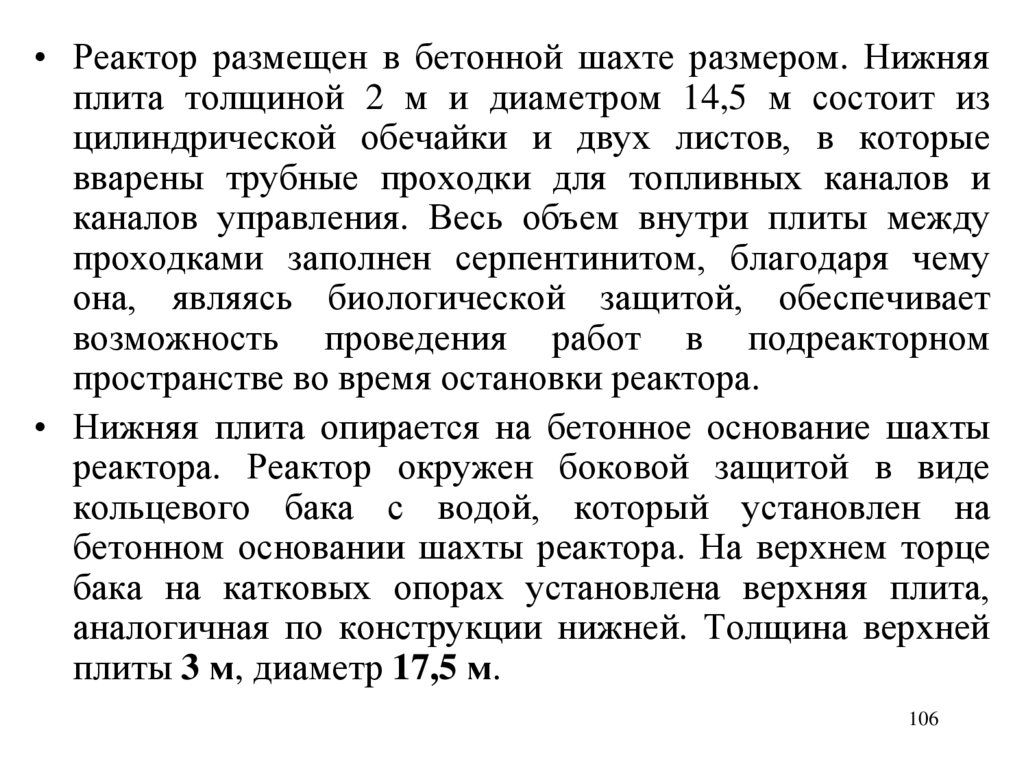

• Реактор размещен в бетонной шахте размером. Нижняяплита толщиной 2 м и диаметром 14,5 м состоит из

цилиндрической обечайки и двух листов, в которые

вварены трубные проходки для топливных каналов и

каналов управления. Весь объем внутри плиты между

проходками заполнен серпентинитом, благодаря чему

она, являясь биологической защитой, обеспечивает

возможность проведения работ в подреакторном

пространстве во время остановки реактора.

• Нижняя плита опирается на бетонное основание шахты

реактора. Реактор окружен боковой защитой в виде

кольцевого бака с водой, который установлен на

бетонном основании шахты реактора. На верхнем торце

бака на катковых опорах установлена верхняя плита,

аналогичная по конструкции нижней. Толщина верхней

плиты 3 м, диаметр 17,5 м.

106

107.

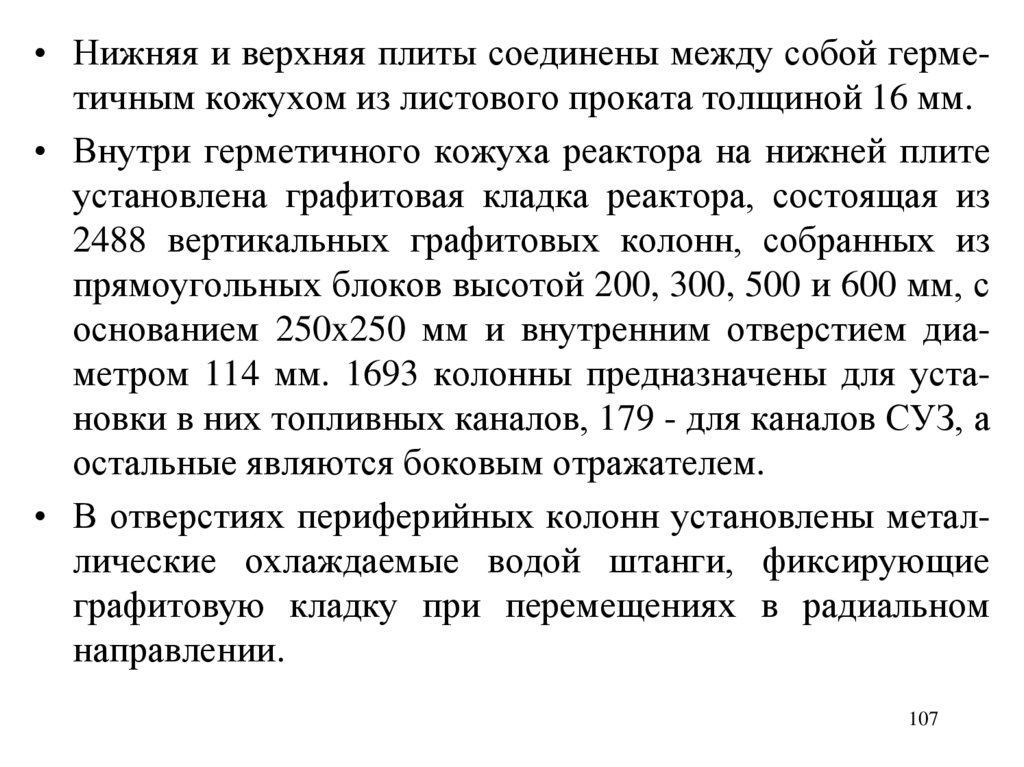

• Нижняя и верхняя плиты соединены между собой герметичным кожухом из листового проката толщиной 16 мм.• Внутри герметичного кожуха реактора на нижней плите

установлена графитовая кладка реактора, состоящая из

2488 вертикальных графитовых колонн, собранных из

прямоугольных блоков высотой 200, 300, 500 и 600 мм, с

основанием 250x250 мм и внутренним отверстием диаметром 114 мм. 1693 колонны предназначены для установки в них топливных каналов, 179 - для каналов СУЗ, а

остальные являются боковым отражателем.

• В отверстиях периферийных колонн установлены металлические охлаждаемые водой штанги, фиксирующие

графитовую кладку при перемещениях в радиальном

направлении.

107

108.

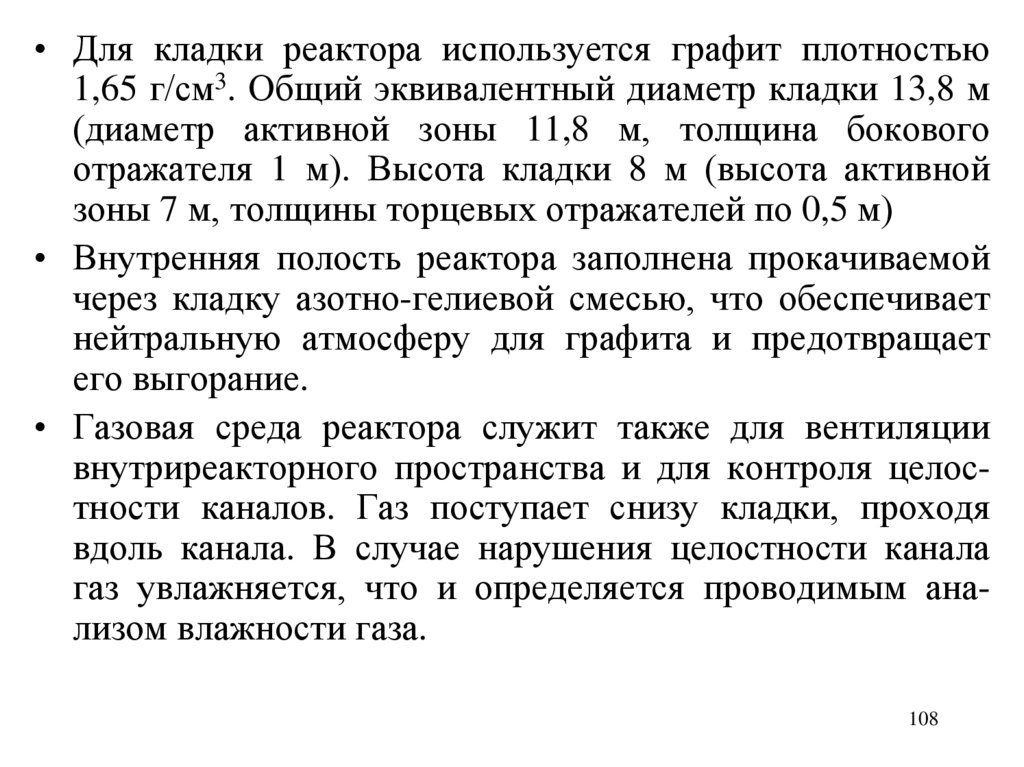

• Для кладки реактора используется графит плотностью1,65 г/см3. Общий эквивалентный диаметр кладки 13,8 м

(диаметр активной зоны 11,8 м, толщина бокового

отражателя 1 м). Высота кладки 8 м (высота активной

зоны 7 м, толщины торцевых отражателей по 0,5 м)

• Внутренняя полость реактора заполнена прокачиваемой

через кладку азотно-гелиевой смесью, что обеспечивает

нейтральную атмосферу для графита и предотвращает

его выгорание.

• Газовая среда реактора служит также для вентиляции

внутриреакторного пространства и для контроля целостности каналов. Газ поступает снизу кладки, проходя

вдоль канала. В случае нарушения целостности канала

газ увлажняется, что и определяется проводимым анализом влажности газа.

108

109.

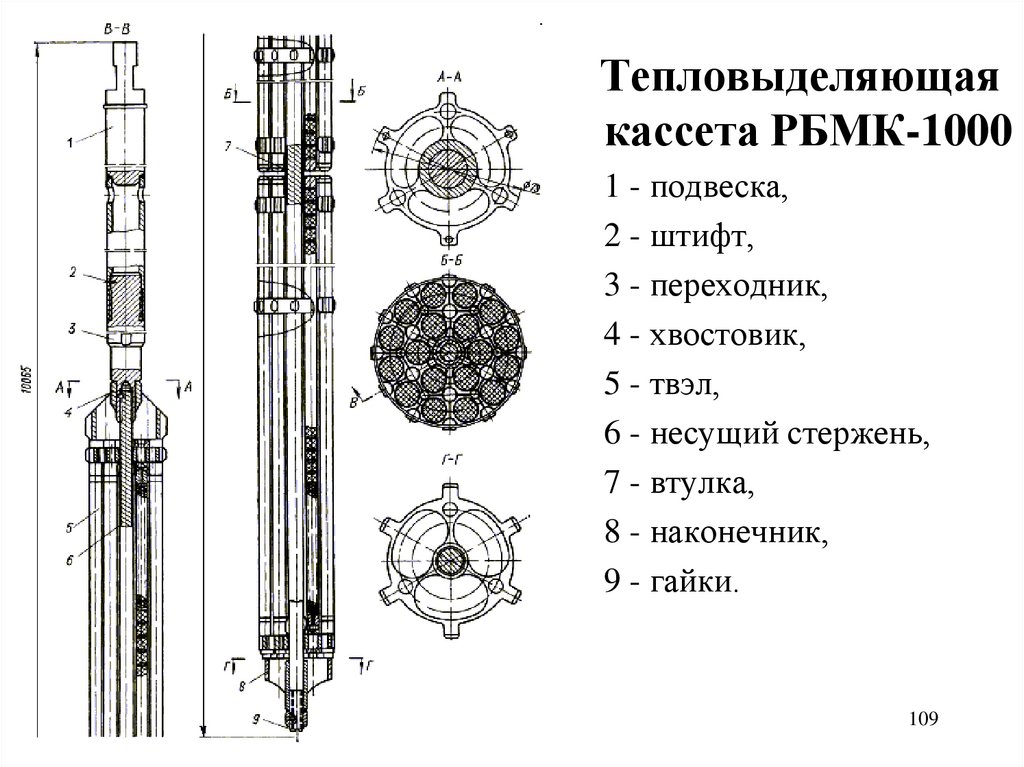

Тепловыделяющаякассета РБМК-1000

1 - подвеска,

2 - штифт,

3 - переходник,

4 - хвостовик,

5 - твэл,

6 - несущий стержень,

7 - втулка,

8 - наконечник,

9 - гайки.

109

110.

Устройство ТВЭЛа реактораРБМК:

1 — заглушка;

2 — таблетки диоксида урана;

3 — оболочка из циркония;

4 — пружина;

5 — втулка;

6 — наконечник.

Конструктивно, каждый ТВЭЛ

состоит из сердечника и

герметичной оболочки.

111.

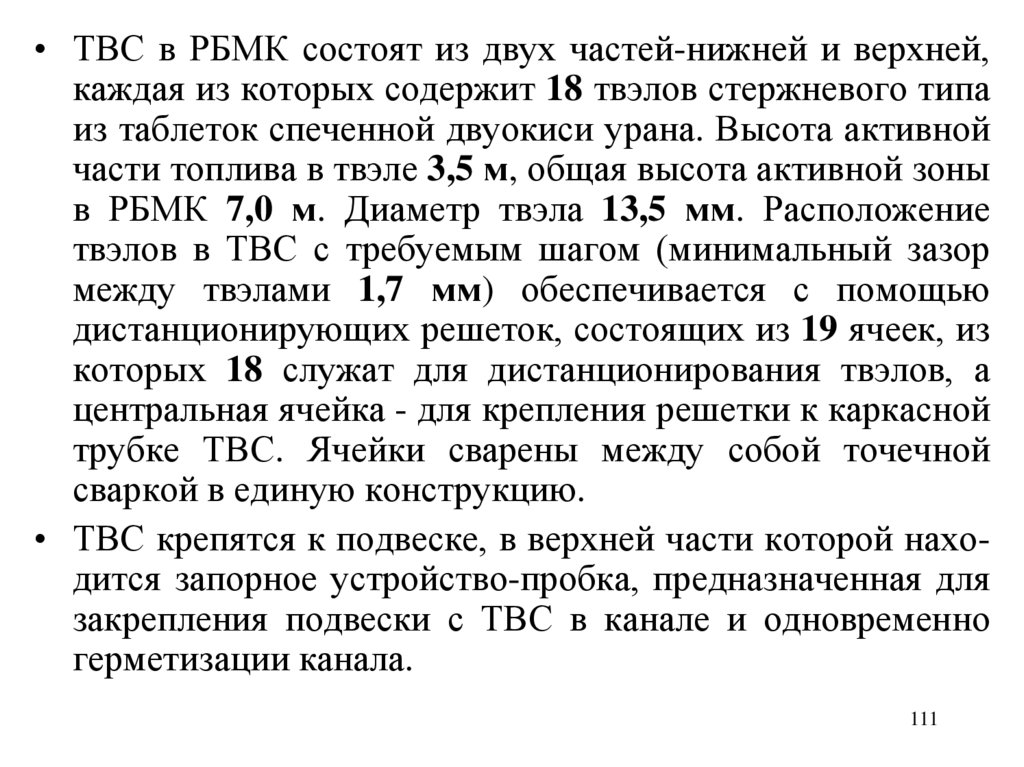

• ТВС в РБМК состоят из двух частей-нижней и верхней,каждая из которых содержит 18 твэлов стержневого типа

из таблеток спеченной двуокиси урана. Высота активной

части топлива в твэле 3,5 м, общая высота активной зоны

в РБМК 7,0 м. Диаметр твэла 13,5 мм. Расположение

твэлов в ТВС с требуемым шагом (минимальный зазор

между твэлами 1,7 мм) обеспечивается с помощью

дистанционирующих решеток, состоящих из 19 ячеек, из

которых 18 служат для дистанционирования твэлов, а

центральная ячейка - для крепления решетки к каркасной

трубке ТВС. Ячейки сварены между собой точечной

сваркой в единую конструкцию.

• ТВС крепятся к подвеске, в верхней части которой находится запорное устройство-пробка, предназначенная для

закрепления подвески с ТВС в канале и одновременно

герметизации канала.

111

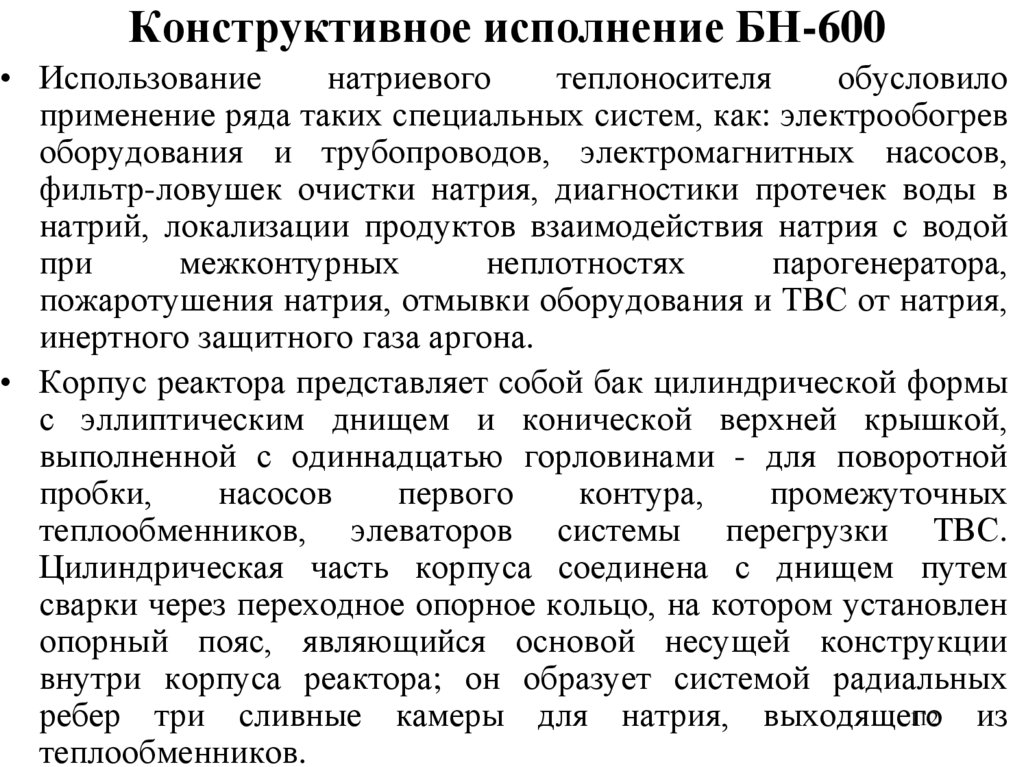

112. Конструктивное исполнение БН-600

• Использованиенатриевого

теплоносителя

обусловило

применение ряда таких специальных систем, как: электрообогрев

оборудования и трубопроводов, электромагнитных насосов,

фильтр-ловушек очистки натрия, диагностики протечек воды в

натрий, локализации продуктов взаимодействия натрия с водой

при

межконтурных

неплотностях

парогенератора,

пожаротушения натрия, отмывки оборудования и ТВС от натрия,

инертного защитного газа аргона.

• Корпус реактора представляет собой бак цилиндрической формы

с эллиптическим днищем и конической верхней крышкой,

выполненной с одиннадцатью горловинами - для поворотной

пробки,

насосов

первого

контура,

промежуточных

теплообменников, элеваторов системы перегрузки ТВС.

Цилиндрическая часть корпуса соединена с днищем путем

сварки через переходное опорное кольцо, на котором установлен

опорный пояс, являющийся основой несущей конструкции

внутри корпуса реактора; он образует системой радиальных

112

ребер три сливные камеры для натрия, выходящего

из

теплообменников.

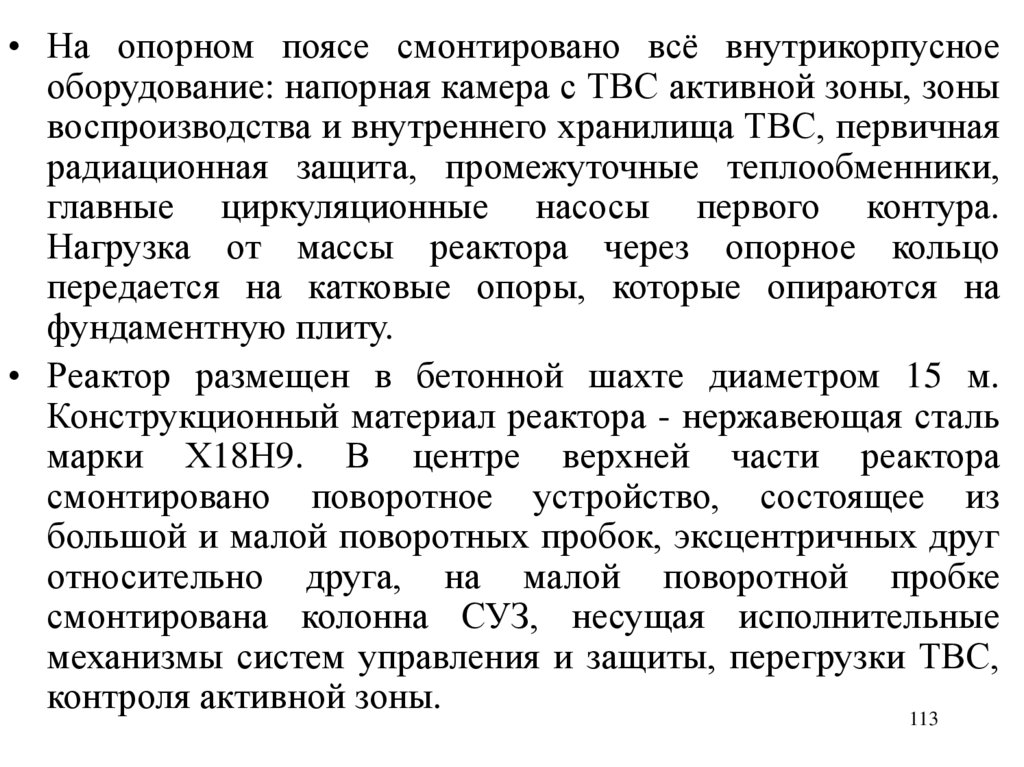

113.

• На опорном поясе смонтировано всё внутрикорпусноеоборудование: напорная камера с ТВС активной зоны, зоны

воспроизводства и внутреннего хранилища ТВС, первичная

радиационная защита, промежуточные теплообменники,

главные циркуляционные насосы первого контура.

Нагрузка от массы реактора через опорное кольцо

передается на катковые опоры, которые опираются на

фундаментную плиту.

• Реактор размещен в бетонной шахте диаметром 15 м.

Конструкционный материал реактора - нержавеющая сталь

марки Х18Н9. В центре верхней части реактора

смонтировано поворотное устройство, состоящее из

большой и малой поворотных пробок, эксцентричных друг

относительно друга, на малой поворотной пробке

смонтирована колонна СУЗ, несущая исполнительные

механизмы систем управления и защиты, перегрузки ТВС,

контроля активной зоны.

113

114.

• Для компенсации температурных удлинений насосовпервого контура и промежуточных теплообменников

относительно

корпуса

реактора

использованы

компенсаторы приваренные к горловине корпуса реактора.

Корпус реактора заключен в страховочный кожух,

исключающий возможность вытекания натрия из реактора

даже при разрывах его корпуса. Пространство,

заключённое между ними, используется при разогреве

корпуса газом перед заполнением его натрием.

Внутрикорпусная нейтронная защита, размещённая на

опорном поясе, состоит из цилиндрических стальных

экранов, стальных болванок и труб с графитовым

заполнителем.

114

115.

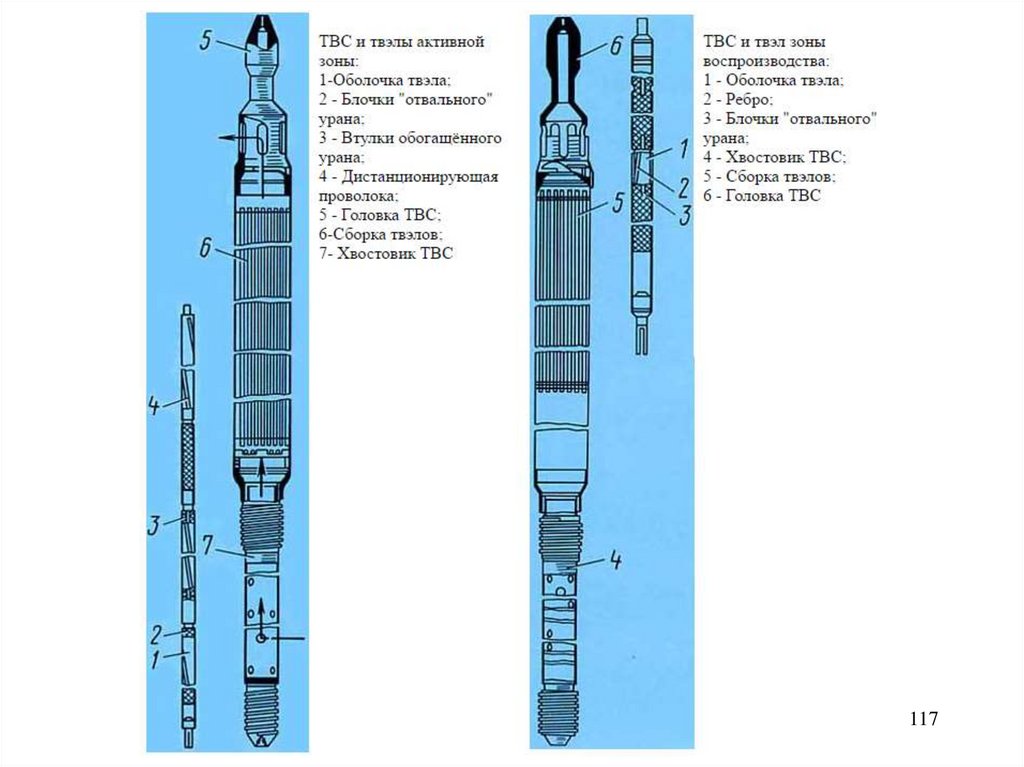

• Активная зона (диаметр 2.05 м, высота 0.75 м) и зонавоспроизводства (толщина 0.4 м) установлены на напорной

камере и набраны из шестигранных ТВС кассетного типа с

размерами "под ключ" 96 мм и с шагом 98 мм. Активная зона

состоит из 370 кассет с ядерным топливом и воспроизводящим

материалом, образующим торцевые зоны воспроизводства, 27

стержней системы СУЗ и одной кассеты с фотонейтронным

источником. Выравнивание тепловыделения по радиусу

активной зоны осуществляется загрузкой кассет с различным

обогащением горючего (21 и 29.4 %): 162 периферийные

кассеты активной зоны образуют зону большого обогащения,

остальные входят в центральную зону малого обогащения.

• Активная зона по периметру окружена боковой зоной

воспроизводства, состоящей из сборок, заполненных двуокисью

обеднённого урана. За этой зоной воспроизводства расположено

внутреннее хранилище кассет на 126 ячеек, которое

предназначено для расхолаживания кассет, извлечённых из

активной зоны, перед их выгрузкой из реактора.

115

116.

• Кассеты активной зоны содержат 127 твэлов, расположенных потреугольной решётке с шагом 7.95 мм. Дистанционирование

твэлов осуществляется с помощью проволоки, навиваемой на

оболочку. Пристеночные твэлы дистанционируются лентой

эллипсного сечения.

• Кассета боковой зоны содержит 37 твэлов. Наружный диаметр

оболочки этих твэлов равен 14.2 мм, толщина - 0.4 мм. Оболочка

выполнена в виде трёхрёберной трубки с диаметром по рёбрам

15.25 мм.

• Твэлы заполнены по длине активной зоны втулками из

обогащенной окиси урана (или смеси окиси урана) и окиси

плутония, а выше и ниже активной зоны расположены торцевые

экраны из брикетов окиси "отвального" урана. Твэлы зоны

воспроизводства заполнены брикетами из "отвального" урана.

Газовые полости над уровнем натрия в реакторе заполнены

аргоном.

116

117.

117118. НАСОСЫ. ОБЩИЕ СВЕДЕНИЯ

• Насосами в называют машины для сообщения энергиирабочей среде. В зависимости от рода рабочего тела,

различают насосы для жидкостей (насосы в узком смысле) и насосы для газов (газодувки и компрессоры).

• Нас интересуют насосы для жидкости. Они преобразуют

механическую энергию приводного двигателя в механическую энергию движущейся жидкости.

• По принципу действия насосы подразделяют на

динамические и объемные.

• В динамических насосах жидкость движется под силовым воздействием в камере постоянного объема, сообщающейся с подводящими и отводящими устройствами.

• В объемных насосах движение жидкости происходит

путем всасывания и вытеснения жидкости за счет циклического изменения объема в рабочих полостях при 118движении поршней, диафрагм, пластин.

119.

Работа насоса характеризуется

следующими величинами:

Объемная подача - Q, [м3/с] объем жидкости подаваемый

насосом в напорный трубопровод за единицу времени.

Напор (удельная работа) - H, [Дж/кг] - полное количество

энергии, сообщаемое 1 кг рабочей среды в насосе. Выражается в метрах и показывает высоту, на которую можно

поднять жидкость с помощью насоса.

Частота вращения - n [об/мин];

Состояние среды на входе: (температура и давление);

Плотность среды - [кг/м3]

Мощность - N [Вт] - полная энергия подводимая к насосу

КПД - отношение энергии переданной жидкости, к полной

энергии, подведенной к насосу

119

120. Классификация насосов

• По конструкционно - энергетическим признакам:объемные, лопаточные, струйные, электромагнитные или

магнитогидродинамические (МГД). В качестве основных

насосов АЭС используются лопаточные машины.

Струйные насосы используются для откачивания неконденсирующихся газов из конденсаторов, деаэраторов.

Объемные насосы

• К

объемным

насосам

относят:

поршневые,

плунжерные, ротационные, шестеренчатые.

120

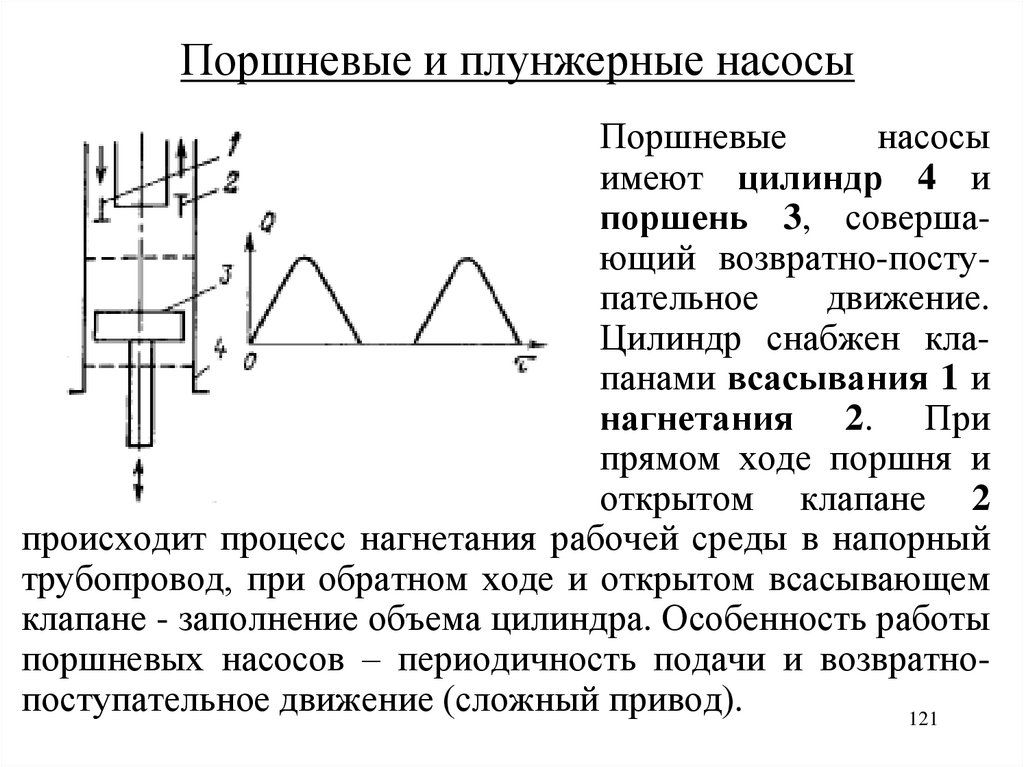

121. Поршневые и плунжерные насосы

Поршневыенасосы

имеют цилиндр 4 и

поршень 3, совершающий возвратно-поступательное

движение.

Цилиндр снабжен клапанами всасывания 1 и

нагнетания 2. При

прямом ходе поршня и

открытом клапане 2

происходит процесс нагнетания рабочей среды в напорный

трубопровод, при обратном ходе и открытом всасывающем

клапане - заполнение объема цилиндра. Особенность работы

поршневых насосов – периодичность подачи и возвратнопоступательное движение (сложный привод).

121

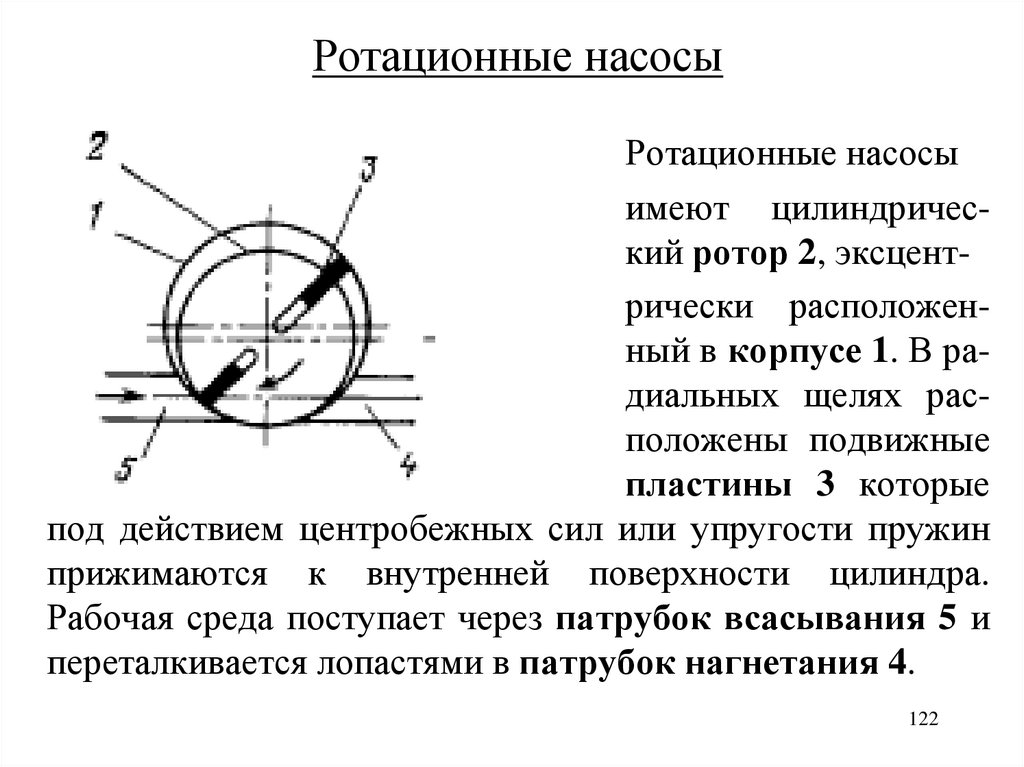

122. Ротационные насосы

Ротационные насосыимеют цилиндрический ротор 2, эксцентрически расположенный в корпусе 1. В радиальных щелях расположены подвижные

пластины 3 которые

под действием центробежных сил или упругости пружин

прижимаются к внутренней поверхности цилиндра.

Рабочая среда поступает через патрубок всасывания 5 и

переталкивается лопастями в патрубок нагнетания 4.

122

123. Шестеренчатые насосы

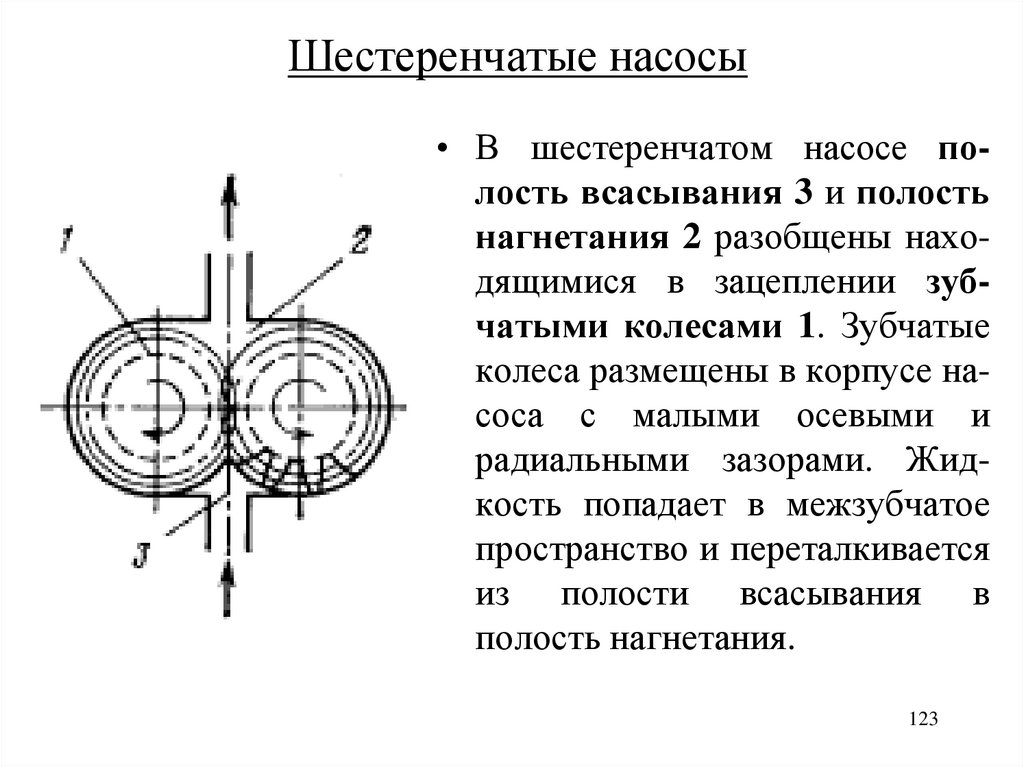

• В шестеренчатом насосе полость всасывания 3 и полостьнагнетания 2 разобщены находящимися в зацеплении зубчатыми колесами 1. Зубчатые

колеса размещены в корпусе насоса с малыми осевыми и

радиальными зазорами. Жидкость попадает в межзубчатое

пространство и переталкивается

из полости всасывания в

полость нагнетания.

123

124. Лопаточные насосы

• К лопаточным насосам относятся центробежные,диагональные и осевые, отличающиеся друг от друга

по направлению потока жидкости на выходе из рабочего

колеса.

• Лопастные насосы также подразделяются по потоку

жидкости за рабочим колесом (с полуспиральным,

спиральным или кольцевым отводом, коленчатым

отводом), по числу потоков внутри рабочего колеса

(одностороннего и двухстороннего входа) и по числу

ступеней рабочих колес в насосе - одноступенчатый,

многоступенчатый.

• Работа этих насосов основана на общем принципе силовом взаимодействии лопастей рабочего колеса с

обтекающим их потоком перекачиваемой жидкости.

124

125. Центробежный насос

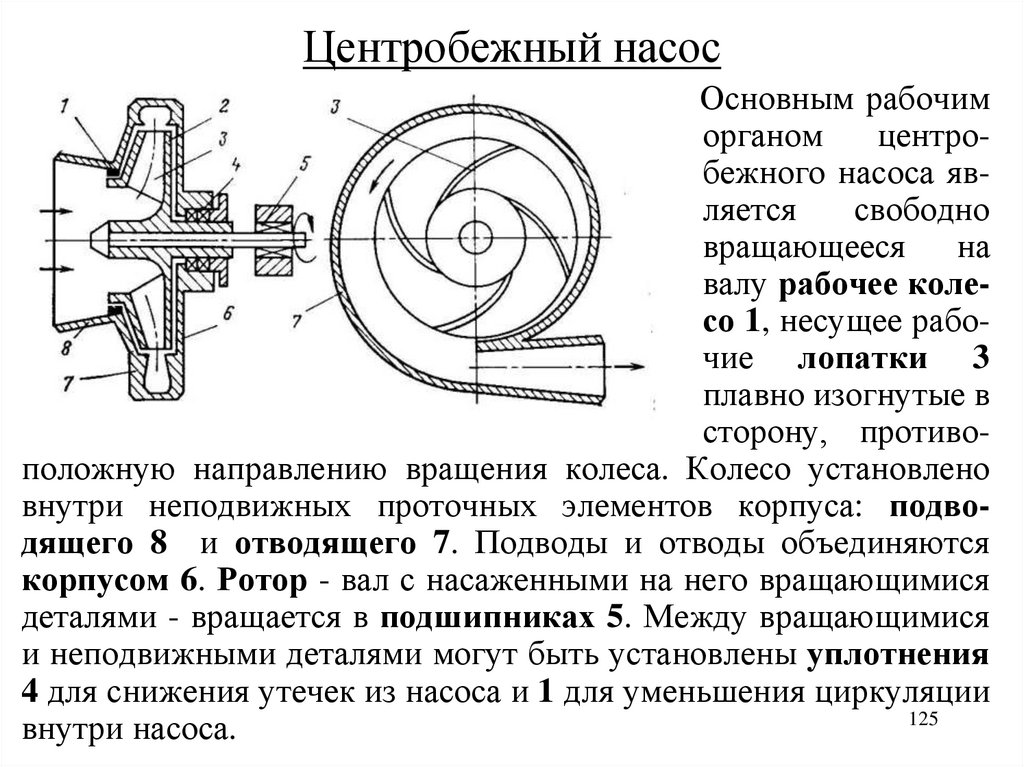

Основным рабочиморганом

центробежного насоса является

свободно

вращающееся на

валу рабочее колесо 1, несущее рабочие лопатки 3

плавно изогнутые в

сторону, противоположную направлению вращения колеса. Колесо установлено

внутри неподвижных проточных элементов корпуса: подводящего 8 и отводящего 7. Подводы и отводы объединяются

корпусом 6. Ротор - вал с насаженными на него вращающимися

деталями - вращается в подшипниках 5. Между вращающимися

и неподвижными деталями могут быть установлены уплотнения

4 для снижения утечек из насоса и 1 для уменьшения циркуляции

125

внутри насоса.

126.

• Под центробежной силы жидкость выбрасывается из рабочего колеса, в результате чего в центре колеса создается разряжение, а в периферийной его части – повышенное давление. Для обеспечения непрерывного движенияжидкости через насос необходимо обеспечить подвод перекачиваемой жидкости к рабочему колесу и отвод от

него. Жидкость поступает через отверстие в переднем

диске рабочего колеса по всасывающему трубопроводу.

Движение жидкости по всасывающему трубопроводу

происходит из-за разности давлений в приемном бассейне (атмосферное) и в центральной области колеса

(разряжение).

• Для отвода жидкости в корпусе насоса имеется расширяющаяся спиральная камера (в форме улитки).

126

127. Осевой насос

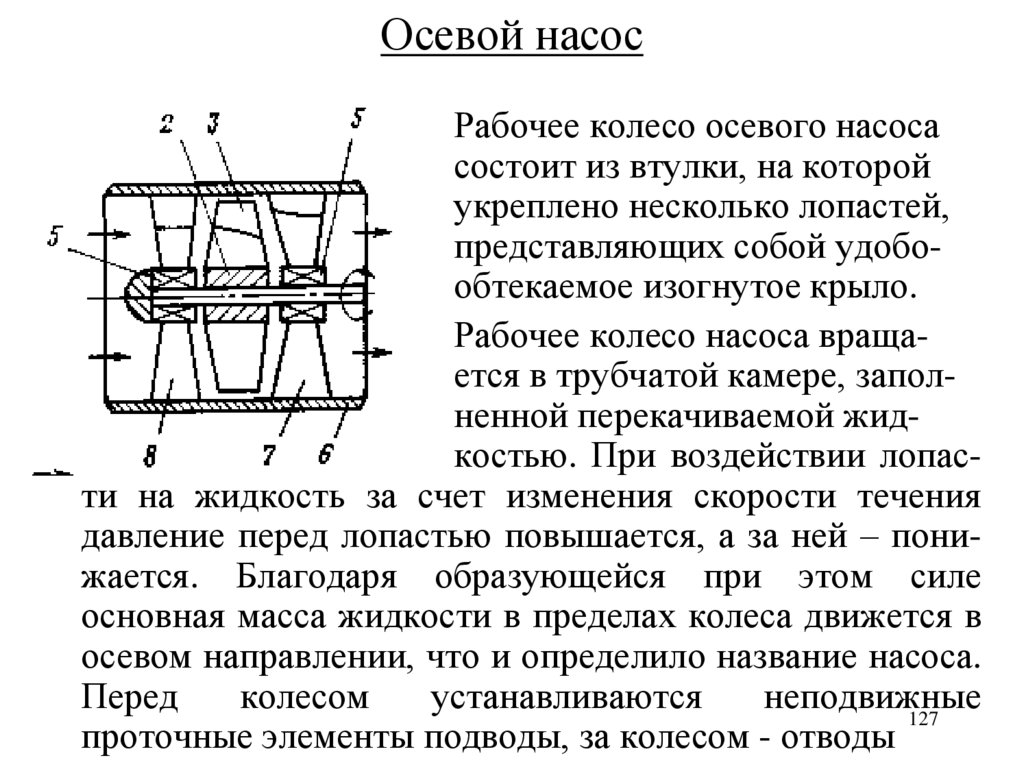

Рабочее колесо осевого насосасостоит из втулки, на которой

укреплено несколько лопастей,

представляющих собой удобообтекаемое изогнутое крыло.

Рабочее колесо насоса вращается в трубчатой камере, заполненной перекачиваемой жидкостью. При воздействии лопасти на жидкость за счет изменения скорости течения

давление перед лопастью повышается, а за ней – понижается. Благодаря образующейся при этом силе

основная масса жидкости в пределах колеса движется в

осевом направлении, что и определило название насоса.

Перед

колесом

устанавливаются

неподвижные

127

проточные элементы подводы, за колесом - отводы

128. Диагональные насосы

• Поток жидкости, проходящий через рабочее колесодиагонального насоса, направлен не радиально, как

у центробежных насосов, и не параллельно оси, как

у осевых, а наклонно, как бы по диагонали

прямоугольника, составленного радиальным и

осевым направлениями.

• По своим рабочим параметрам (подача, напор)

диагональные насосы занимают промежуточное

положение между центробежными и осевыми.

128

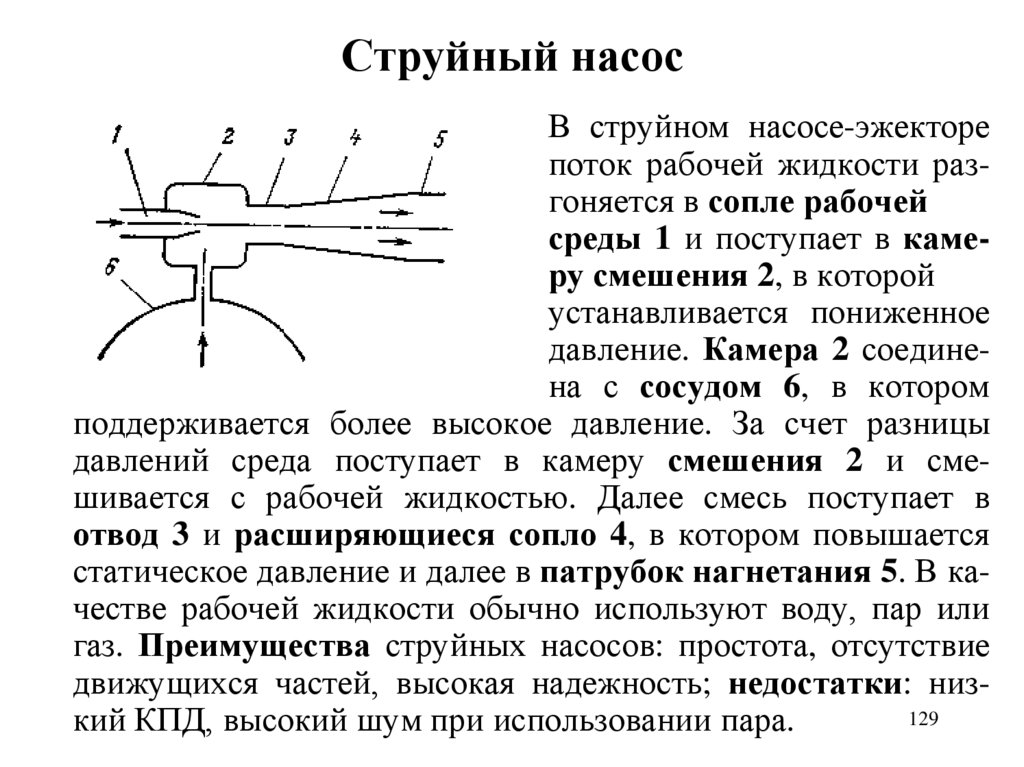

129. Струйный насос

В струйном насосе-эжекторепоток рабочей жидкости разгоняется в сопле рабочей

среды 1 и поступает в камеру смешения 2, в которой

устанавливается пониженное

давление. Камера 2 соединена с сосудом 6, в котором

поддерживается более высокое давление. За счет разницы

давлений среда поступает в камеру смешения 2 и смешивается с рабочей жидкостью. Далее смесь поступает в

отвод 3 и расширяющиеся сопло 4, в котором повышается

статическое давление и далее в патрубок нагнетания 5. В качестве рабочей жидкости обычно используют воду, пар или

газ. Преимущества струйных насосов: простота, отсутствие

движущихся частей, высокая надежность; недостатки: низ129

кий КПД, высокий шум при использовании пара.

130.

• При оборотах в минуту ниже 40 используют объемныенасосы (малая подача и относительно большой напор).

• При оборотах в минуту выше 40 применяют лопаточные

насосы

• Центробежные насосы обеспечивают до 350 оборотов в

минуту (малые расходы и большой напор)

• Осевые насосы – более 500 оборотов в минуту (большые

расходы и малые напоры)

130

131. Явление кавитации

• Кавитация в насосах объясняется нарушением сплошности жидкости в тех местах, где давление снижается додавления насыщенного пара при данной температуре,

при этом происходит быстрое вскипание жидкости с

образованием пузырьков пара, которые после перехода в

зону повышенного давления и исчерпания кинетической

энергии быстро сокращаются.

• Сокращение кавитационного пузырька происходит с

большой скоростью и сопровождается гидравлическим

ударом и звуковым импульсом. Если кавитационные

пузырьки замыкаются вблизи от обтекаемого тела, то

многократно повторяющиеся удары приводят к

разрушению поверхности этого тела.

131

132.

• Качественное изменение структуры потока, вызванноекавитацией, приводит к изменениям режима работы гидравлической машины. Эти изменения принято называть

последствиями кавитации.

• Элементы проточной части гидравлических машин представляют собой сочетание направляющих поверхностей,

предназначенных для управления потоком. Если кавитационная зона возникает на такой поверхности, то она

изменяет путь потока. Такие изменения нежелательны и

сопровождаются дополнительными потерями энергии.

Снижение энергетических параметров (подача, напор) и

уменьшение КПД являются прямым следствием возникновения кавитации в любой гидравлической машине.

• Борьба с кавитацией в насосах и других гидравлических

машинах имеет большое значение, так как кавитация

приводит к быстрому разрушению элементов проточной

132

части и снижению их надежности.

133. Специальные насосы АЭС

• ГЦН, для создания циркуляции теплоносителя;• питательные насосы - для подачи питательной воды в

парогенераторы или барабаны-сепараторы;

• конденсатные насосы - для подачи конденсата в деаэраторы из конденсаторов турбин, ПВД и ПНД;

• насосы циркуляционного водоснабжения для охлаждения конденсатор турбин;

• насосы технического водоснабжения главного корпуса;

• насосы систем безопасности;

• насосы маслоснабжения систем турбоагрегатов;

• насосы спецводоочистки и химводоочистки;

• насосы вспомогательных систем.

133

134. Питательный насос

• Питательные насосы применяются для подачи химически очищенной воды в парогенераторы энергоблоков АЭС. Питательные насосы изготавливаются в различных конструктивных исполнениях: горизонтальные, одно- или двухкорпусные,секционного или спирального типа, одноступенчатые с рабочим колесом двухстороннего

входа или многоступенчатые с односторонним

распо-ложением рабочих колес. Бескавитационная

работа питательных насосов обеспечивается

применением рабочего колеса с расширенным

входом или применением предвключенного колеса

или насоса.

134

135.

Питательные насосы должны отвечатьследующим требованиям:

• обеспечивать динамическую устойчивость во всем

диапазоне работы насоса;

• вибрация на корпусах подшипника не должна

превышать 0,05 мм;

• обеспечивать удобство монтажа, ремонта и

обслуживания;

• насосы должны снабжаться обратными клапанами с

линией рециркуляции, чтобы не возникало обратного вращения ротора насоса и перегрева воды до

температур, близких к парообразованию.

135

136. Конденсатные насосы

• Конденсатные насосы применяются для подачи конденсата отработанного пара турбин, конденсата греющегося пара из теплообменных аппаратов энергоблоковАЭС, а также жидкостей, сходных с конденсатом по

вязкости и химической активности.

• Конденсатные насосы обычно работают с минимальным

кавитационным запасом в условиях глубокого вакуума

на входе и при температуре конденсата, близкой к температуре насыщения. Поэтому для улучшения антикавитационных качеств насоса первую ступень выполняют с

предвключенным рабочим колесом. Конденсатные

насосы с подачей до 200 м3/ч обычно изготавливают в

горизонтальном исполнении, а с подачей 200 м3/ч и выше

- в вертикальном.

136

137.

Основные требования, предъявляемые кконденсатным насосам:

• обеспечение

стабильной

формы

напорной

характеристики при параллельной работе насосов;

• отсутствие подсоса воздуха через работающий и

неработающий насос.

137

138. Насосы систем безопасности

• Насосы систем безопасности предназначены дляподдержания в допустимых пределах параметров

работы АЭС, определяющих ее безопасность не

только в нормальных условиях эксплуатации

(работа энергоблока на мощности, пуск и остановка,

плановое

изменение

нагрузки,

плановое

расхолаживание и т.п.), но также и в аварийных

режимах, вызванных нарушениями в работе или

отказом оборудования и систем АЭС.

138

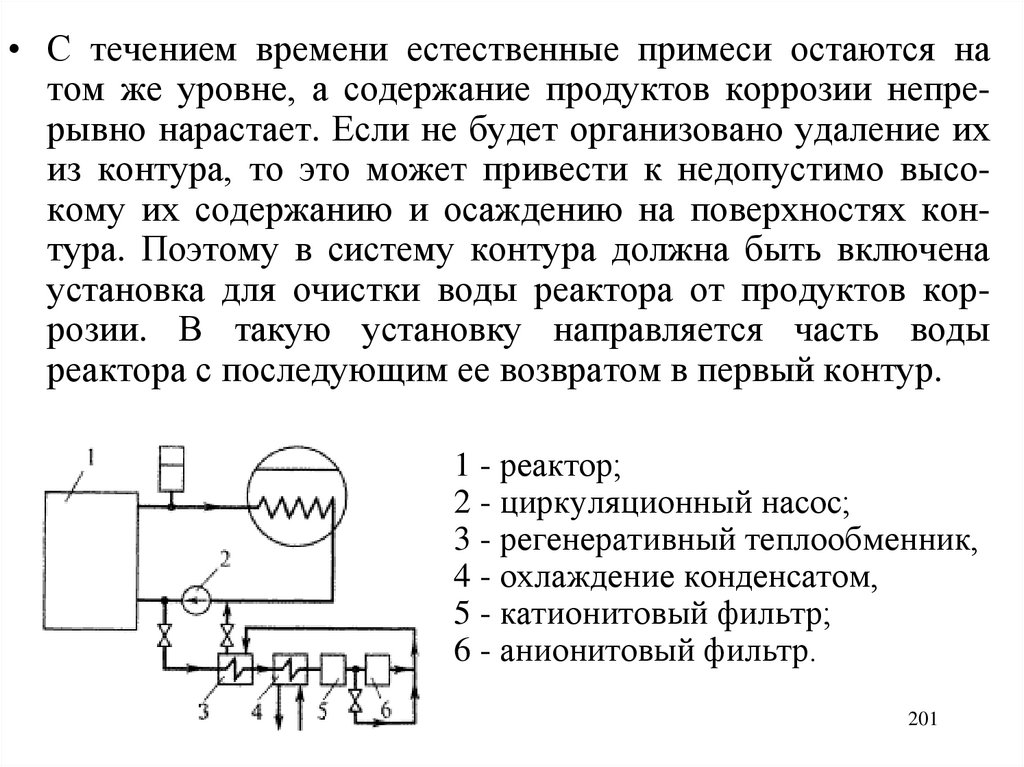

139. ГЦН ПЕРВОГО КОНТУРА

К ГЦН первого контура предъявляются следующиеосновные требования:

• длительная надежная работа без непосредственного обслуживания персоналом;

• полное отсутствие утечки радиоактивной среды или минимальный ее расход;

• возможность быстрого демонтажа элементов, в которых

вероятно возникновение повреждений при эксплуатации;

• возможность быстрой отмывки и дезактивации для снижения уровня радиоактивности при ремонте, т. е. отсутствие узких щелей и тупиковых полостей;

• большое время выбега при внезапном обесточивании привода насоса, что облегчает расхолаживание активной зоны.

139

140.

Циркуляционные насосы для водяного теплоносителя можно разделить на герметичные инасосы

с

ограниченной

контролируемой

протечкой.

• В полностью герметизированных насосах насос и

электродвигатель объединены в единый блок в общем корпусе. Выход вала через неподвижный корпус

отсутствует. Возможность утечек теплоносителя

полностью исключена.

• Герметичные электронасосы в свою очередь можно

разделить на две группы: а) насосы с герметизированной роторной полостью и сухим статором

электродвигателя; б) насосы с мокрым статором

электродвигателя.

140

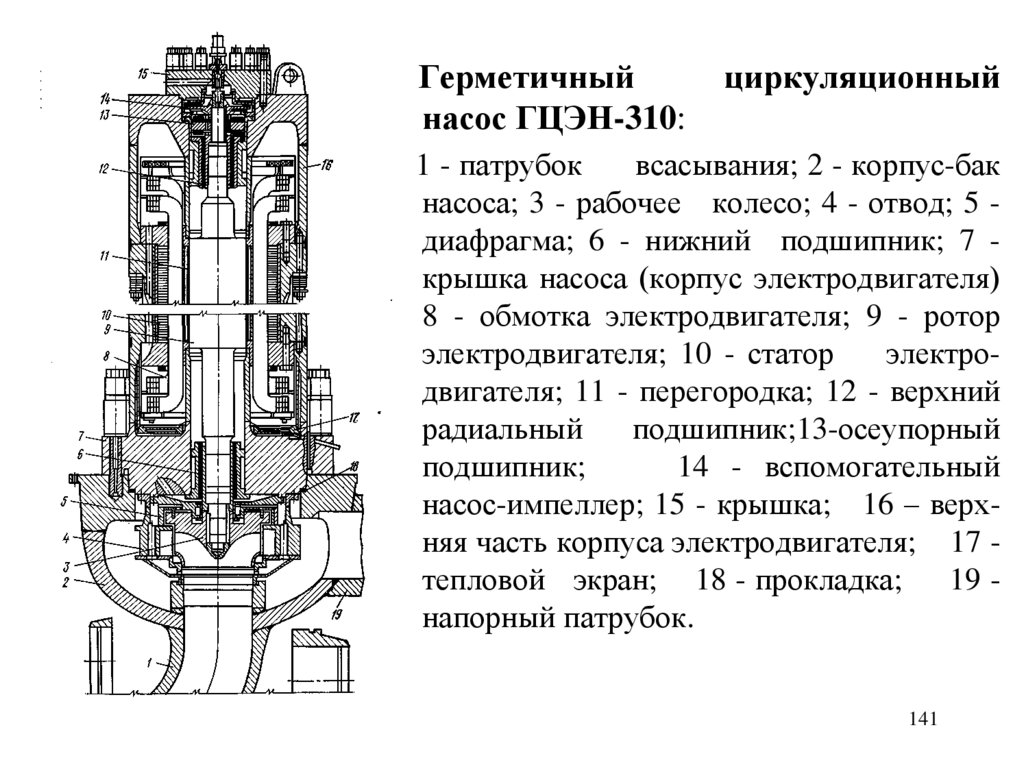

141.

Герметичныйнасос ГЦЭН-310:

циркуляционный

1 - патрубок

всасывания; 2 - корпус-бак

насоса; 3 - рабочее колесо; 4 - отвод; 5 диафрагма; 6 - нижний подшипник; 7 крышка насоса (корпус электродвигателя)

8 - обмотка электродвигателя; 9 - ротор

электродвигателя; 10 - статор

электродвигателя; 11 - перегородка; 12 - верхний

радиальный

подшипник;13-осеупорный

подшипник;

14 - вспомогательный

насос-импеллер; 15 - крышка; 16 – верхняя часть корпуса электродвигателя; 17 тепловой экран; 18 - прокладка;

19 напорный патрубок.

141

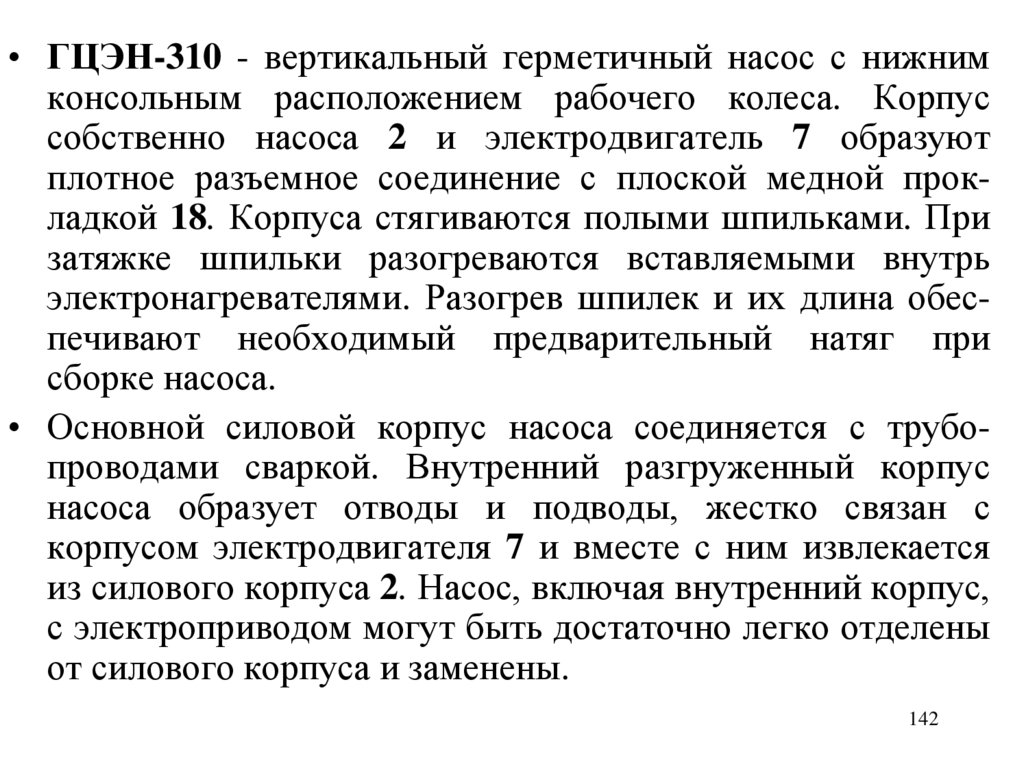

142.

• ГЦЭН-310 - вертикальный герметичный насос с нижнимконсольным расположением рабочего колеса. Корпус

собственно насоса 2 и электродвигатель 7 образуют

плотное разъемное соединение с плоской медной прокладкой 18. Корпуса стягиваются полыми шпильками. При

затяжке шпильки разогреваются вставляемыми внутрь

электронагревателями. Разогрев шпилек и их длина обеспечивают необходимый предварительный натяг при

сборке насоса.

• Основной силовой корпус насоса соединяется с трубопроводами сваркой. Внутренний разгруженный корпус

насоса образует отводы и подводы, жестко связан с

корпусом электродвигателя 7 и вместе с ним извлекается

из силового корпуса 2. Насос, включая внутренний корпус,

с электроприводом могут быть достаточно легко отделены

от силового корпуса и заменены.

142

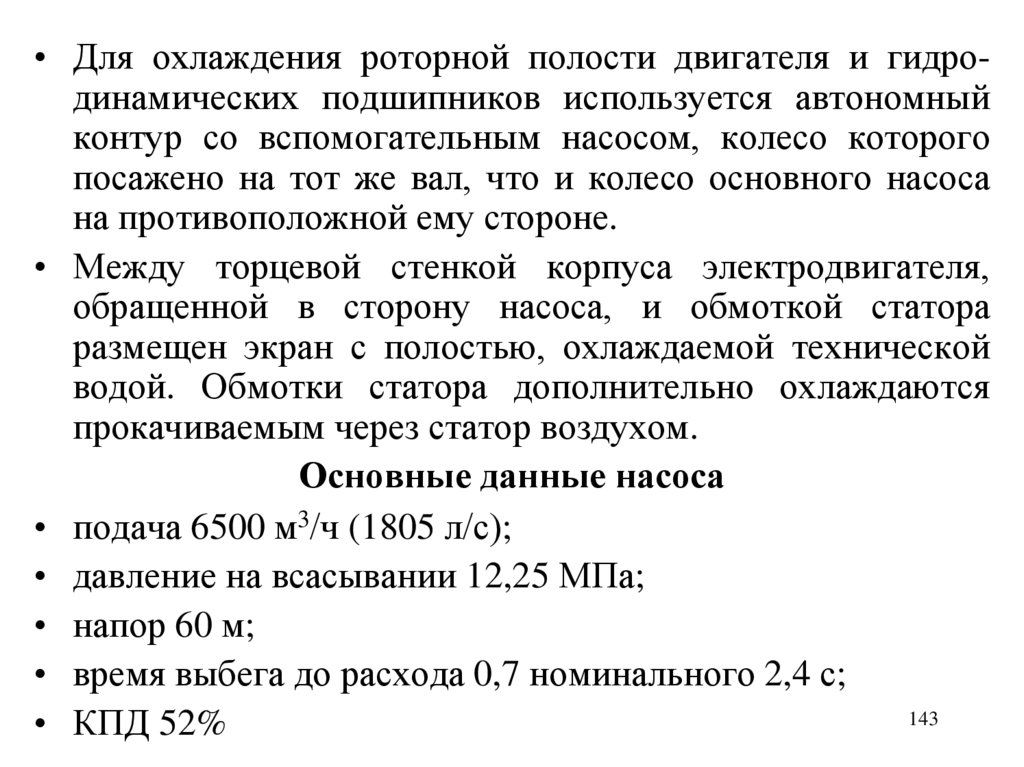

143.

• Для охлаждения роторной полости двигателя и гидродинамических подшипников используется автономныйконтур со вспомогательным насосом, колесо которого

посажено на тот же вал, что и колесо основного насоса

на противоположной ему стороне.

• Между торцевой стенкой корпуса электродвигателя,

обращенной в сторону насоса, и обмоткой статора

размещен экран с полостью, охлаждаемой технической

водой. Обмотки статора дополнительно охлаждаются

прокачиваемым через статор воздухом.

Основные данные насоса

• подача 6500 м3/ч (1805 л/с);

• давление на всасывании 12,25 МПа;

• напор 60 м;

• время выбега до расхода 0,7 номинального 2,4 с;

143

• КПД 52%

144.

• Рассмотренная конструкция полностью герметична,высоко надежна, но имеет малый КПД. Более экономичны

герметичные насосы с мокрым статором. Конструктивная

схема такого герметичного насоса принципиально отличается от рассмотренной отсутствием статорной перегородки. Однако широкого использования такие насосы в

энергетике не получили из-за отсутствия надежной

изоляции, способной работать длительное время в водяной

среде при высоких температурах и в условиях интенсивных ионизирующих излучений.

• Оптимальная мощность герметичных насосов ограничена

(около 2 МВт). Рост их мощности приводит к значительному увеличению массы и габаритов, усложнению

конструкции, затрудняет монтажные и ремонтные операции, снижает КПД.

• Дальнейшее повышение мощности и КПД циркуляционных насосов возможно при отказе от полной герме144

тизации.

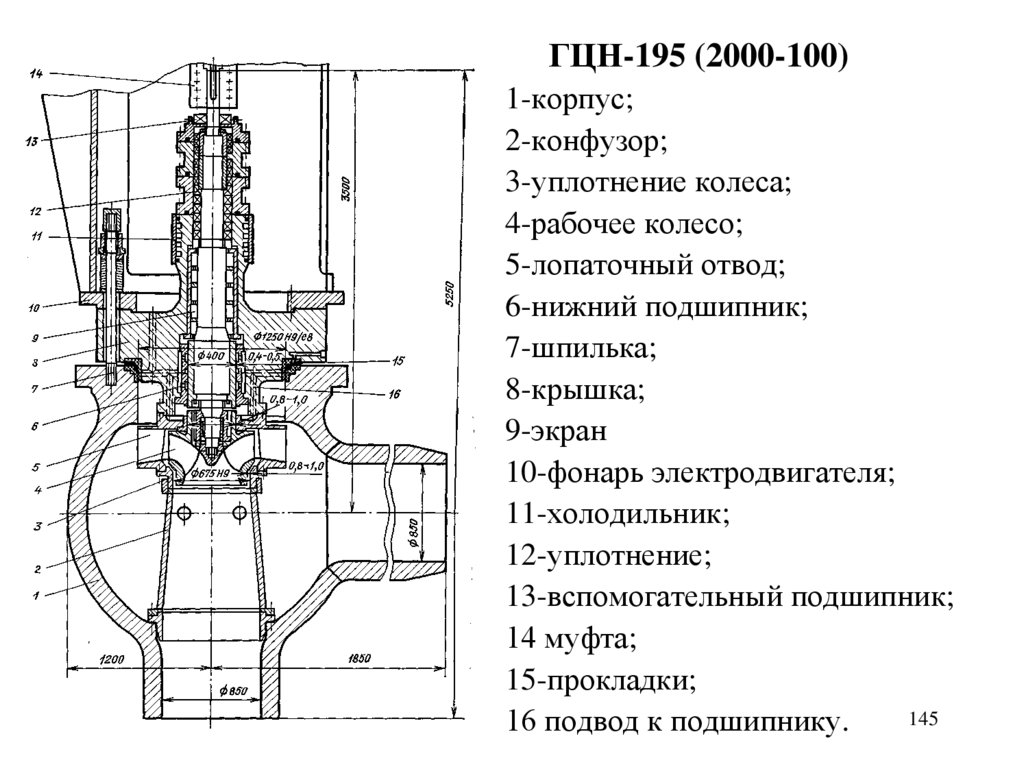

145.

ГЦН-195 (2000-100)1-корпус;

2-конфузор;

3-уплотнение колеса;

4-рабочее колесо;

5-лопаточный отвод;

6-нижний подшипник;

7-шпилька;

8-крышка;

9-экран

10-фонарь электродвигателя;

11-холодильник;

12-уплотнение;

13-вспомогательный подшипник;

14 муфта;

15-прокладки;

145

16 подвод к подшипнику.

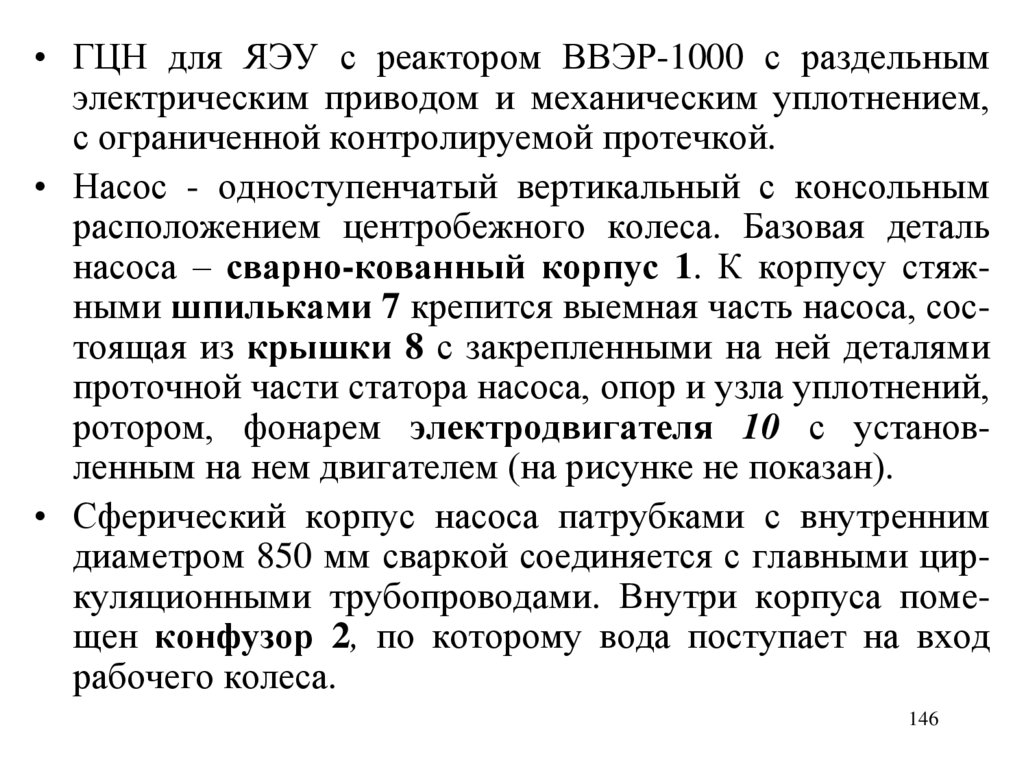

146.

• ГЦН для ЯЭУ с реактором ВВЭР-1000 с раздельнымэлектрическим приводом и механическим уплотнением,

с ограниченной контролируемой протечкой.

• Насос - одноступенчатый вертикальный с консольным

расположением центробежного колеса. Базовая деталь

насоса – сварно-кованный корпус 1. К корпусу стяжными шпильками 7 крепится выемная часть насоса, состоящая из крышки 8 с закрепленными на ней деталями

проточной части статора насоса, опор и узла уплотнений,

ротором, фонарем электродвигателя 10 с установленным на нем двигателем (на рисунке не показан).

• Сферический корпус насоса патрубками с внутренним

диаметром 850 мм сваркой соединяется с главными циркуляционными трубопроводами. Внутри корпуса помещен конфузор 2, по которому вода поступает на вход

рабочего колеса.

146

147.

• Рабочее колесо большой быстроходности (наружныйдиаметр 770 мм) посажено на нижний консольный конец

вала. Валы насоса и электродвигателя соединены муфтой

14 и вместе с посаженными на них деталями образуют

единый ротор, опирающийся на общие подшипники.

• Нижней частью ротор опирается на подшипник 6, а

верхним концом - на подшипник расположенный в

верхней части электродвигателя.

• К нижней части крышки насоса крепится лопаточный

отвод 5, который обеспечивает уравновешивание радиальных усилий. В верхней части крышки, между

подшипником и узлом уплотнений, помещены блок

экранов 9 и холодильник 11 для уменьшения теплового

потока к уплотнению..

147

148.

• Блок уплотнений выполнен комбинированным: трехступенчатое торцевое уплотнение с подачей чистойзапирающей воды, с промежуточным охлаждением во

внешнем холодильнике после каждой ступени и

уплотнение с плавающими кольцами со стороны

подшипника.

• Уплотнение стыка мелжду крышкой и корпусом осуществляется комплектом плоской и спирально-навивной

прокладок.

• Все детали насоса выполнены из аустенитной стали

10Х18Н9Т.

• Насос приводится в действие специальным вертикальным

асинхронным двигателем мощностью 5.3 МВт, который

установлен над насосом соосно с ним.

148

149.

Основные данные насосаподача 20000 м3/ч (5555 л/с);

давление на всасывании 15,6 МПа;

напор 93 м;

время выбега до расхода 0,7

номинального 15 с;

• КПД 80%

149

150.

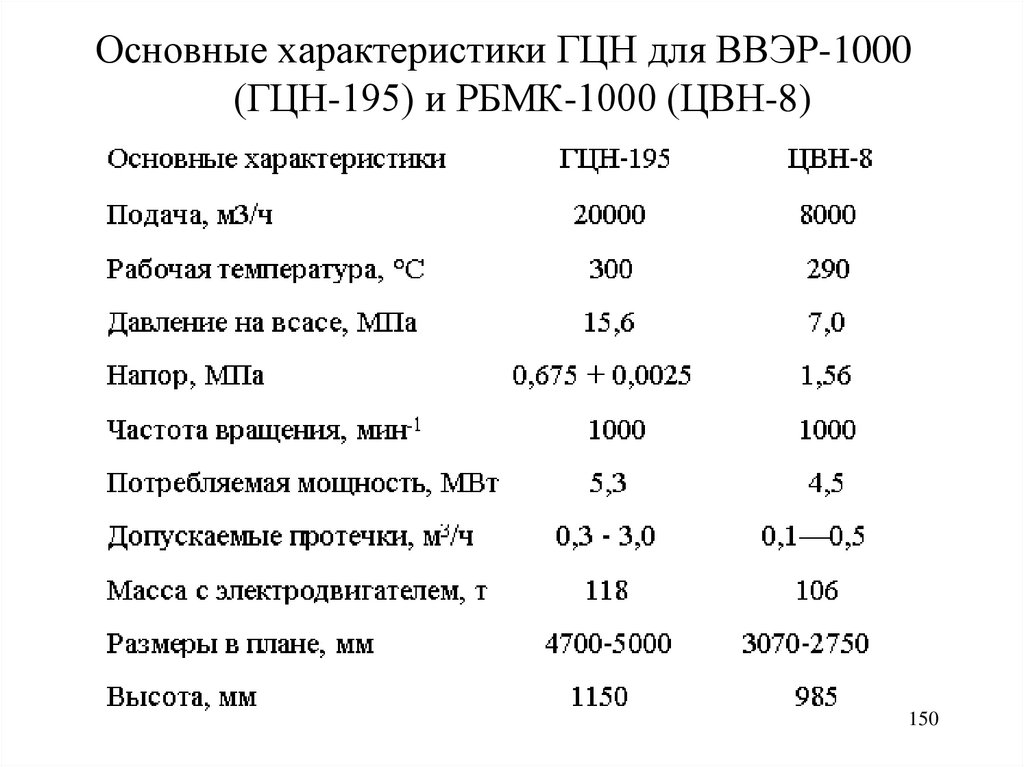

Основные характеристики ГЦН для ВВЭР-1000(ГЦН-195) и РБМК-1000 (ЦВН-8)

150

151. УПЛОТНЕНИЕ СИЛОВОГО ОБОРУДОВАНИЯ

• Силовое оборудование ЯЭУ (насосы, турбины) работает вусловиях наведенной активности теплоносителя. Не

исключено попадание в теплоноситель продуктов деления

при разгерметизации твэлов. Поэтому первостепенное значение приобретает выбор оборудования, обеспечивающего

отсутствие утечек радиоактивной среды или ограничивающего их в строго контролируемых пределах.

• Устройства предотвращения или ограничения утечки рабочей среды, а также предотвращения попадания в рабочий контур окружающей среды называются уплотнениями. Конструктивное выполнение уплотнений может

быть различным в зависимости от рода рабочей среды,

уровня наведенной активности и допустимых утечек. Очевидно, что уплотнения должны быть различными для

машин первого и второго контуров.

151

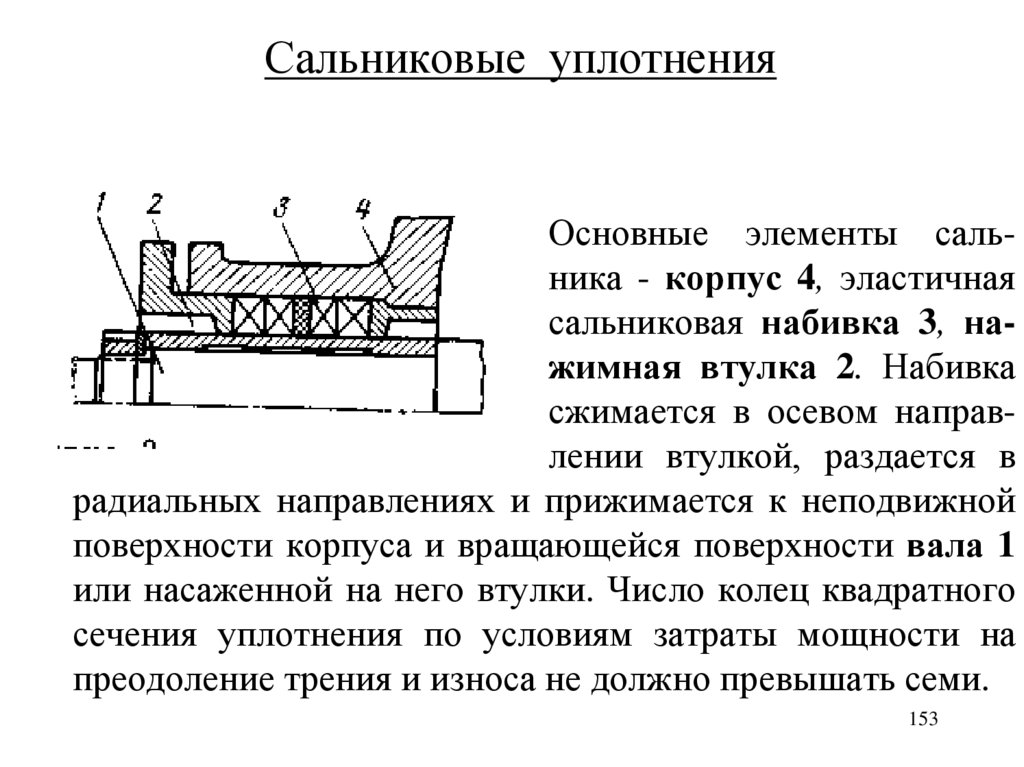

152. Полная герметизация

• Полностью исключить утечки рабочего тела или среды,его уплотняющей, можно лишь абсолютной герметизацией машины. Так, в герметичных насосах рабочее

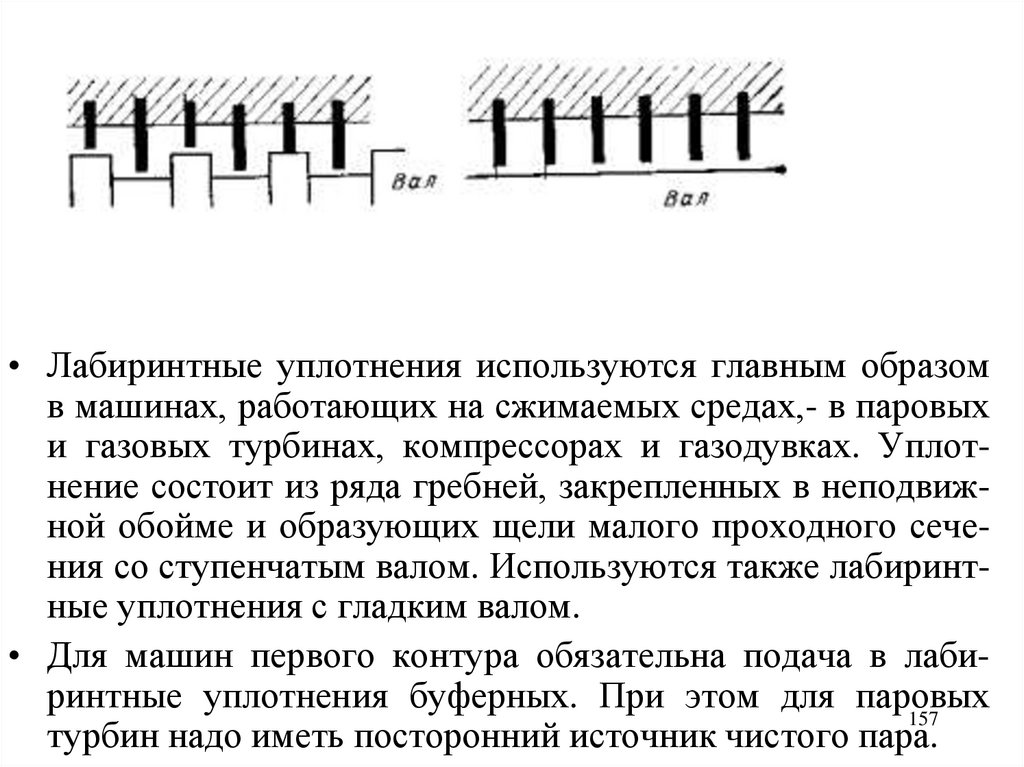

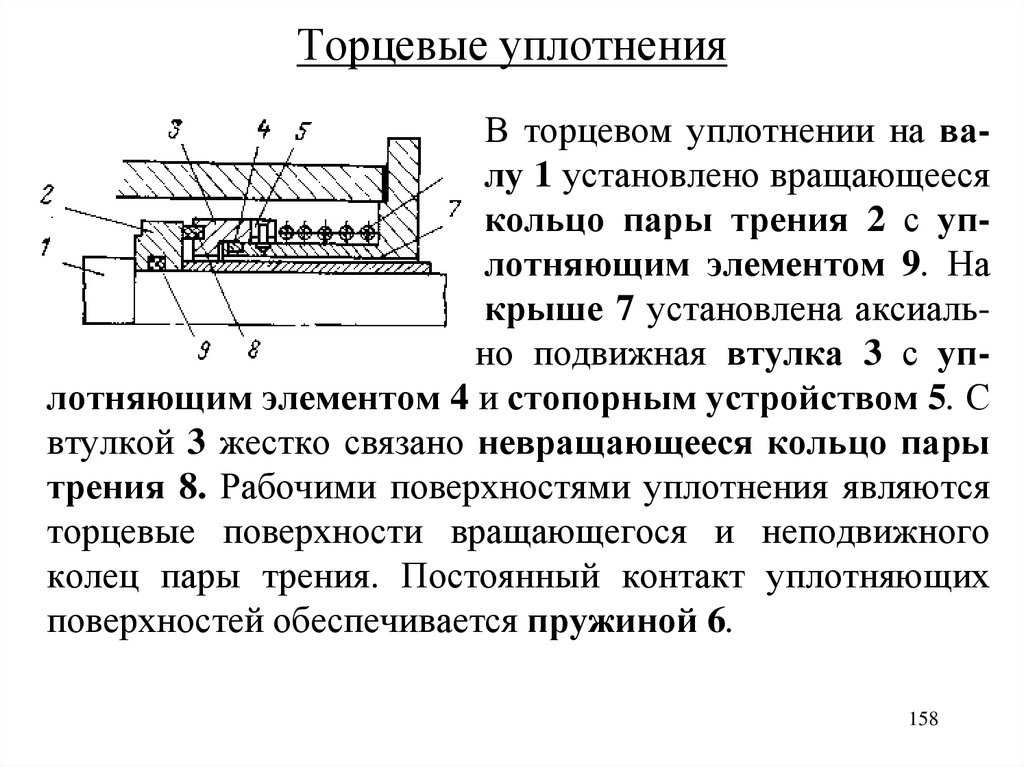

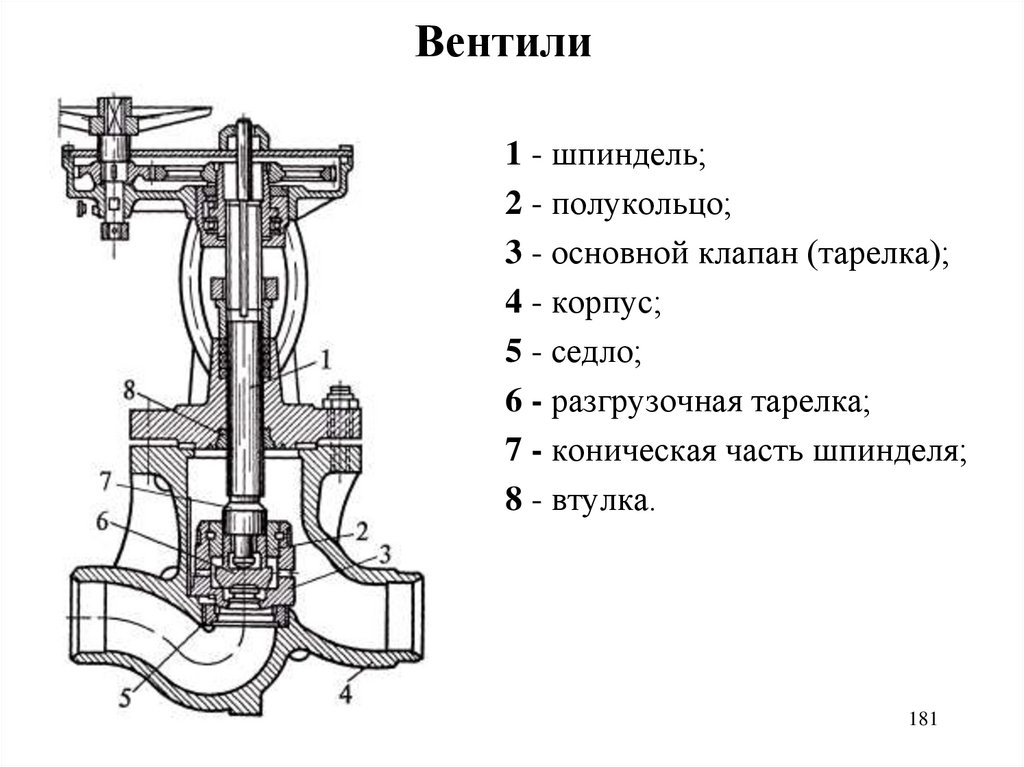

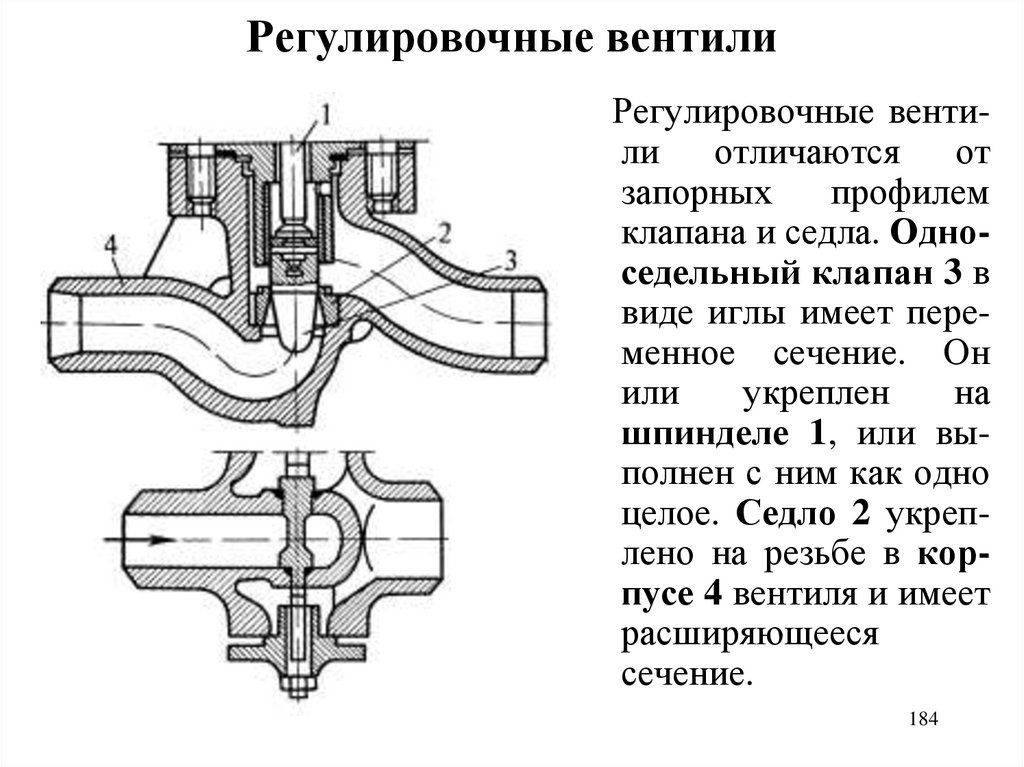

колесо и электродвигатель заключены в общем корпусе,