Похожие презентации:

Инженерные основы взаимозаменяемости

1.

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯБАШКИРСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

ИНЖЕНЕРНЫЙ ФАКУЛЬТЕТ

КАФЕДРА «ТЕХНОЛОГИЧЕСКИЕ МАШИНЫ И ОБОРУДОВАНИЕ»

Инженерные основы

взаимозаменяемости

Преподаватель: ассистент кафедры ТМиО,

Гулемова Лиана Ринатовна

[email protected]

1

2.

ВведениеВзаимозаменяемостью называется свойство составной части изделия,

обеспечивающее возможность ее применения вместо другой без

дополнительной обработки с сохранением заданного качества изделия, в

состав которого она входит. То есть, основой взаимозаменяемости является

независимое изготовление отдельных частей (деталей, узлов).

Объект обеспечения взаимозаменяемости затрагивает все стадии

жизненного цикла изделий (разработку, производство, эксплуатацию) и

удовлетворяет требованиям комплексности и динамичности.

Комплексность - это учет всей совокупности и взаимодействий операций

обеспечения функциональной взаимозаменяемости, т.е. уточненный расчет

функциональных параметров, допусков, разработка средств управляющего

взаимодействия, подготовка организационных мероприятий, обеспечение

достоверности контроля качества.

2

3.

Взаимозаменяемость в аппаратостроении3

4.

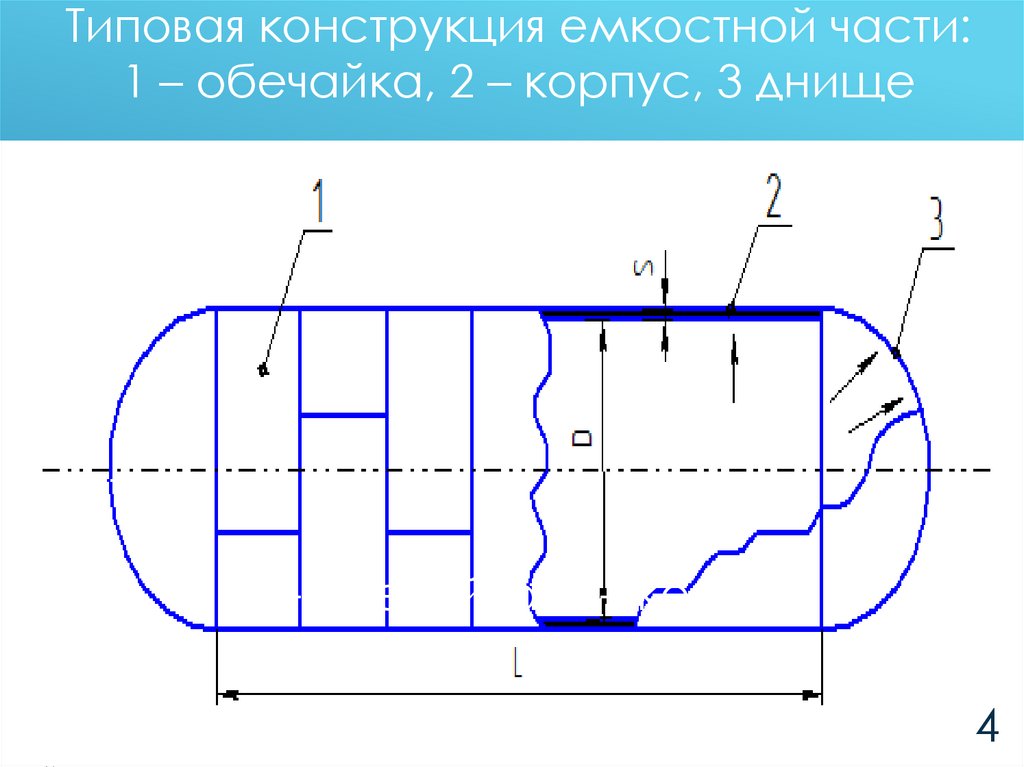

Типовая конструкция емкостной части:1 – обечайка, 2 – корпус, 3 днище

1 – обечайка, 2 – корпус, 3

днище

4

5.

ПОЛЕ ДОПУСКА ДИАМЕТРААППАРАТА

Взаимозаменяемость изделий машиностроения по их эксплуатационным

показателям называют функциональной взаимозаменяемостью для того,

чтобы

подчеркнуть

необходимость

установления

допусков

на

функциональные параметры

Функциональными

являются

геометрические,

механические,

электрические и другие физические параметры, влияющие на показатели

качества функционирования аппаратов, машин или их составных частей.

Под точностью понимается степень соответствия реальных объемов их

идеальным прототипам. Количественным критерием точности служит

погрешность.

Погрешности бывают разрешенные и неразрешенные.

Неразрешенные погрешности квалифицируются как дефект и требуют

выполнения пригоночно-доделочных операций. Разрешенные погрешности

регламентируются допуском.

5

6.

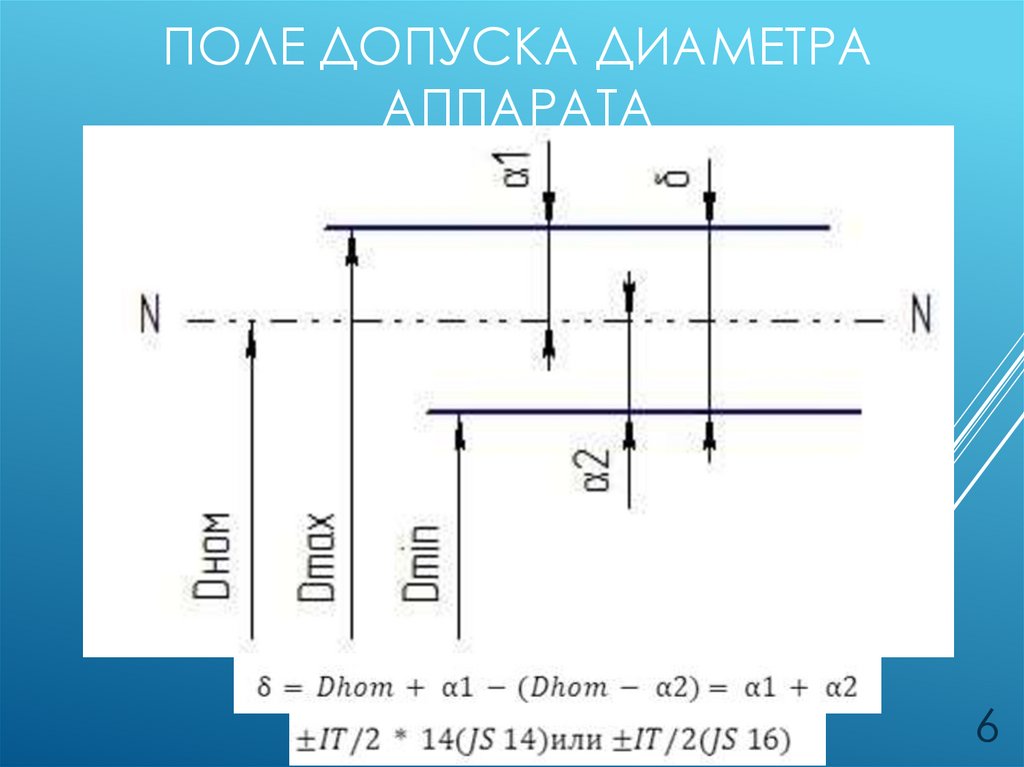

ПОЛЕ ДОПУСКА ДИАМЕТРААППАРАТА

6

7.

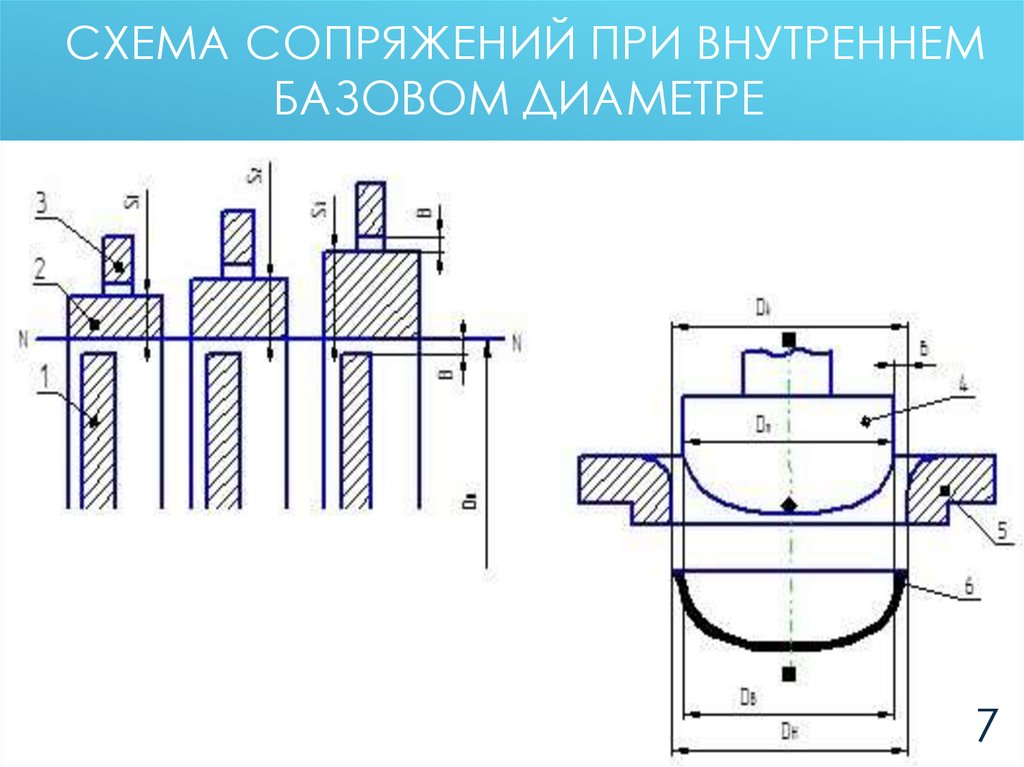

СХЕМА СОПРЯЖЕНИЙ ПРИ ВНУТРЕННЕМБАЗОВОМ ДИАМЕТРЕ

7

8.

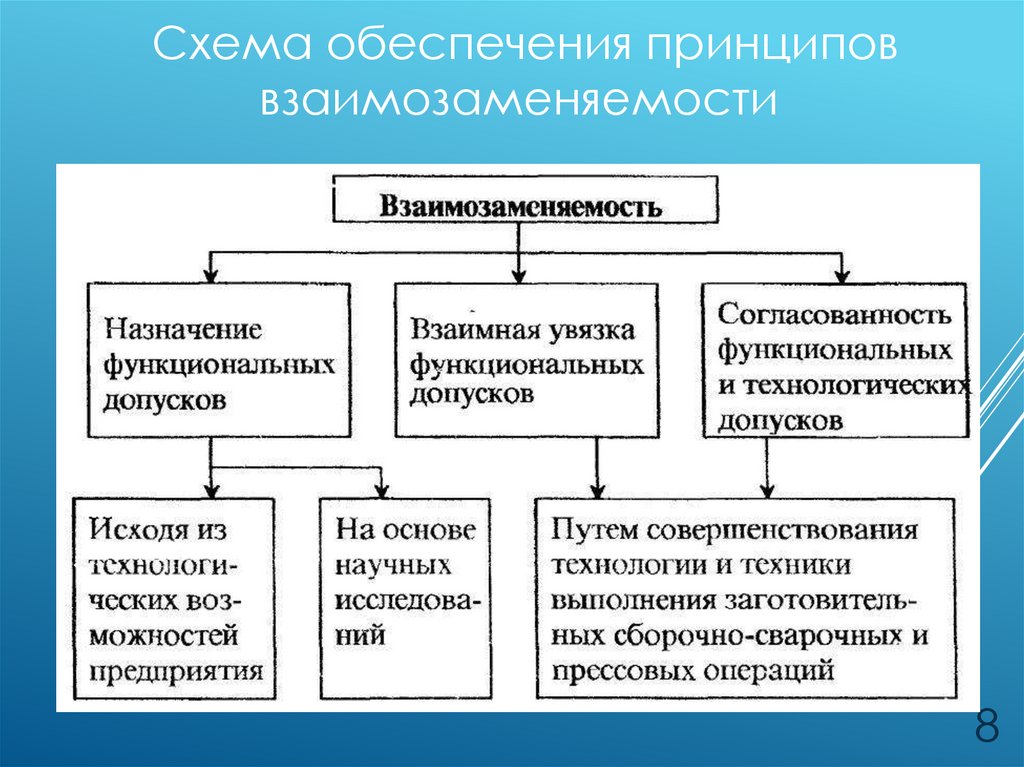

Схема обеспечения принциповвзаимозаменяемости

8

9.

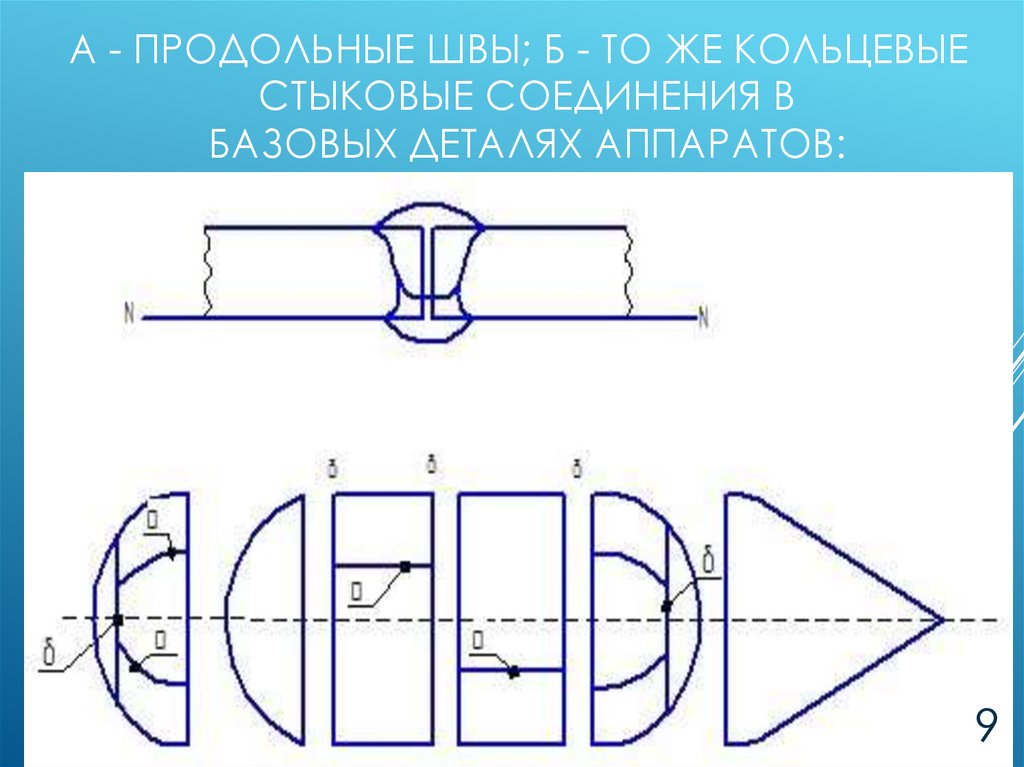

А - ПРОДОЛЬНЫЕ ШВЫ; Б - ТО ЖЕ КОЛЬЦЕВЫЕСТЫКОВЫЕ СОЕДИНЕНИЯ В

БАЗОВЫХ ДЕТАЛЯХ АППАРАТОВ:

9

10.

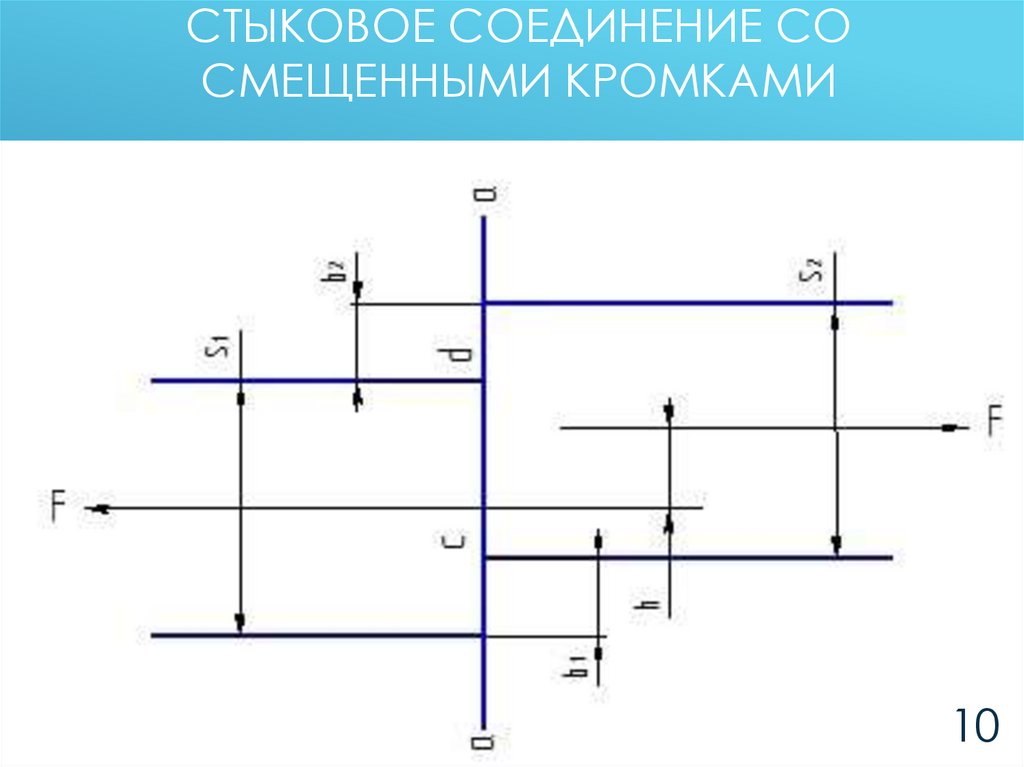

СТЫКОВОЕ СОЕДИНЕНИЕ СОСМЕЩЕННЫМИ КРОМКАМИ

10

11.

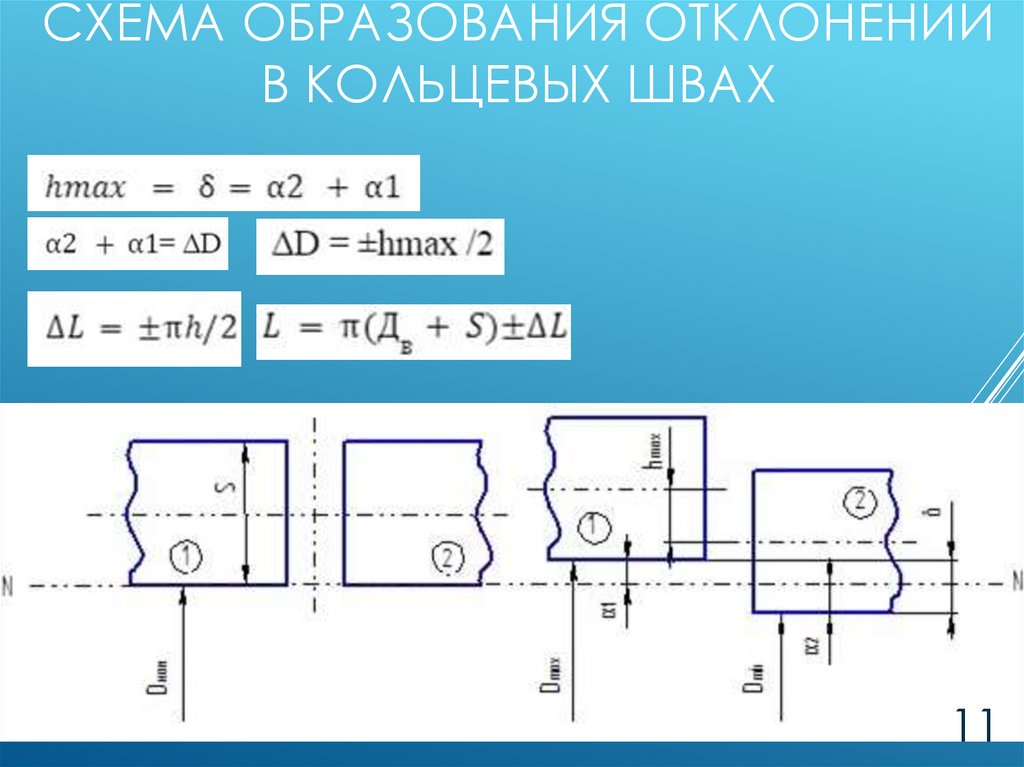

СХЕМА ОБРАЗОВАНИЯ ОТКЛОНЕНИЙВ КОЛЬЦЕВЫХ ШВАХ

11

12.

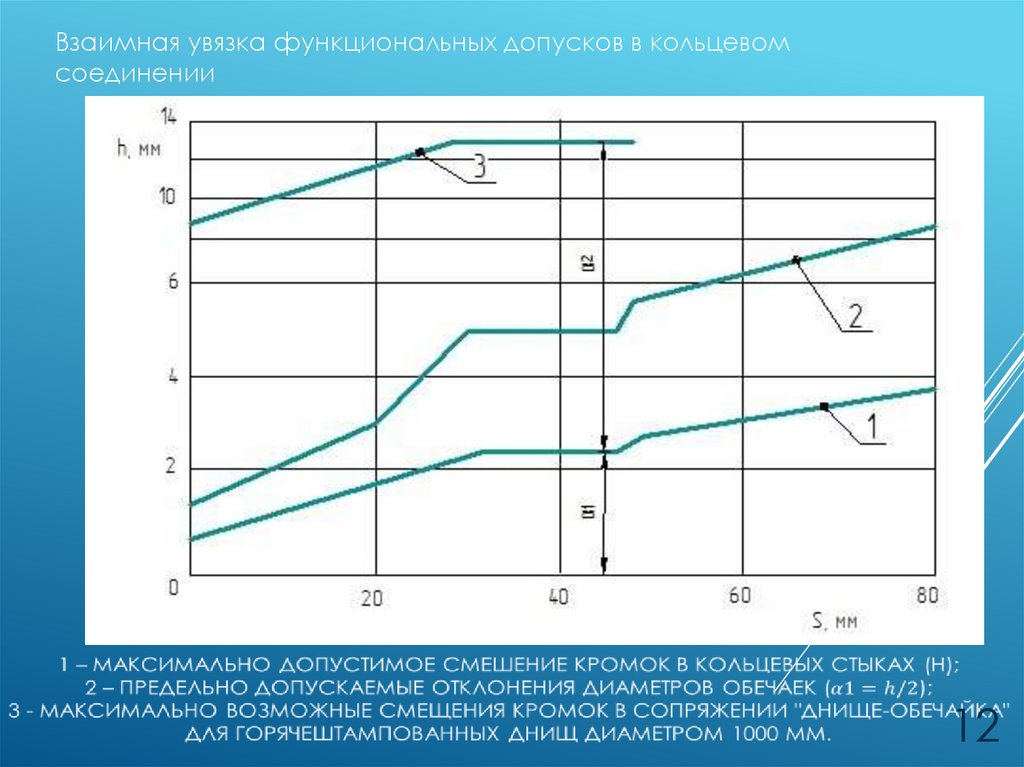

Взаимная увязка функциональных допусков в кольцевомсоединении

12

13.

СХЕМА ПЕРЕМЕЩЕНИЯ НЕЙТРАЛЬНОЙЛИНИИ ПРИ ПЛАСТИЧЕСКОМ ИЗГИБЕ

13

14.

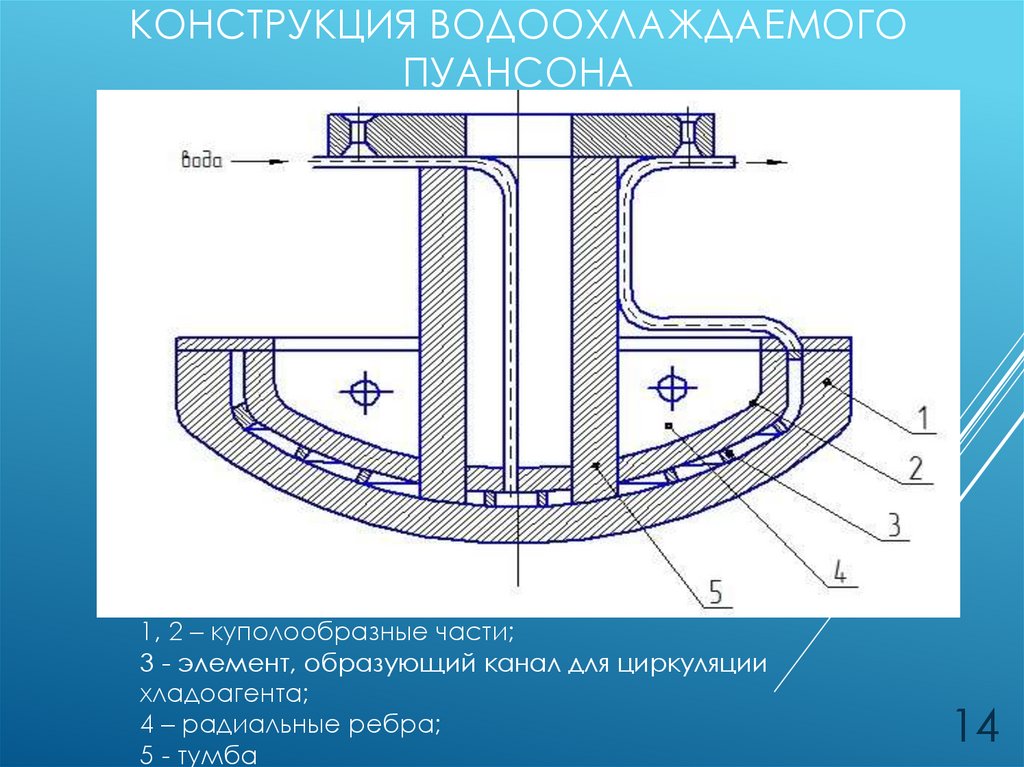

КОНСТРУКЦИЯ ВОДООХЛАЖДАЕМОГОПУАНСОНА

1, 2 – куполообразные части;

3 - элемент, образующий канал для циркуляции

хладоагента;

4 – радиальные ребра;

5 - тумба

14

15.

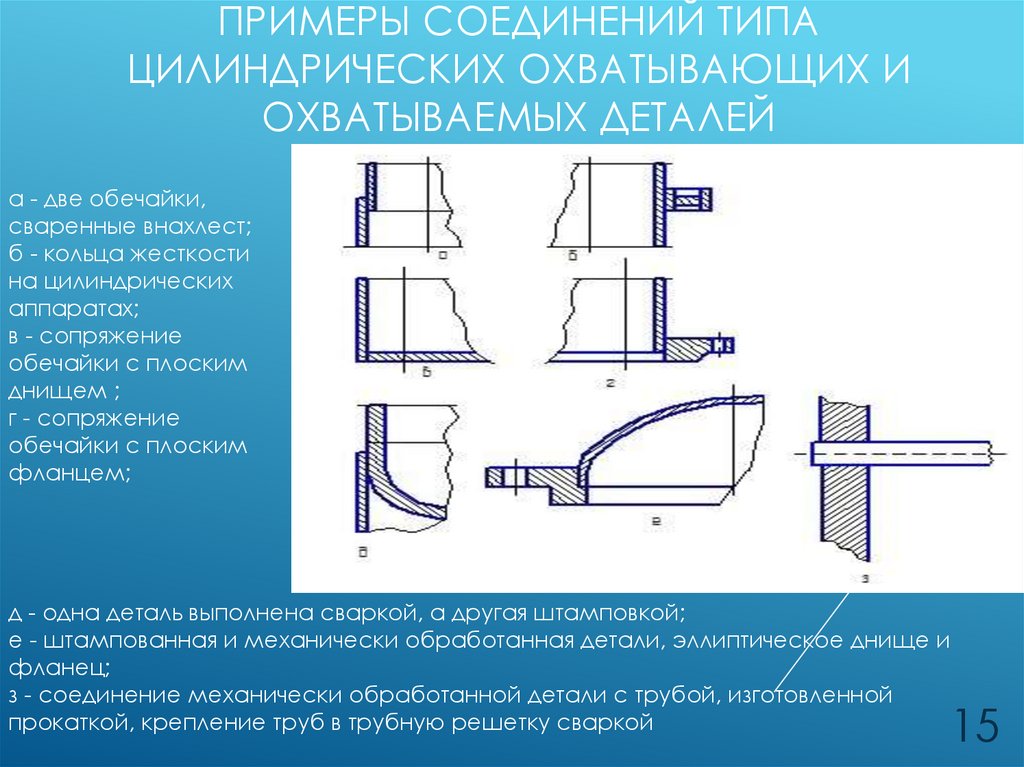

ПРИМЕРЫ СОЕДИНЕНИЙ ТИПАЦИЛИНДРИЧЕСКИХ ОХВАТЫВАЮЩИХ И

ОХВАТЫВАЕМЫХ ДЕТАЛЕЙ

а - две обечайки,

сваренные внахлест;

б - кольца жесткости

на цилиндрических

аппаратах;

в - сопряжение

обечайки с плоским

днищем ;

г - сопряжение

обечайки с плоским

фланцем;

д - одна деталь выполнена сваркой, а другая штамповкой;

е - штампованная и механически обработанная детали, эллиптическое днище и

фланец;

з - соединение механически обработанной детали с трубой, изготовленной

прокаткой, крепление труб в трубную решетку сваркой

15

16.

Схема образования смещения кромок изазоров в соединениях днищ

1,2 - днище, корпус (опора) соответственно;

h - смещение кромок, зазор соответственно

17.

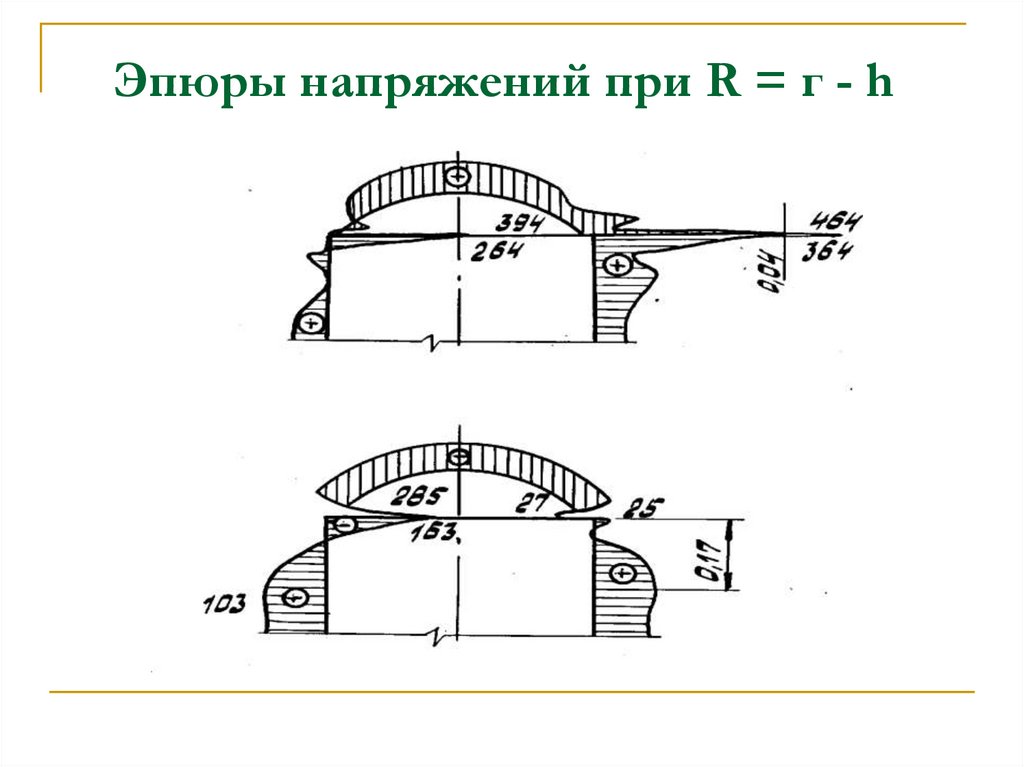

Эпюры напряжений при R = г - h18.

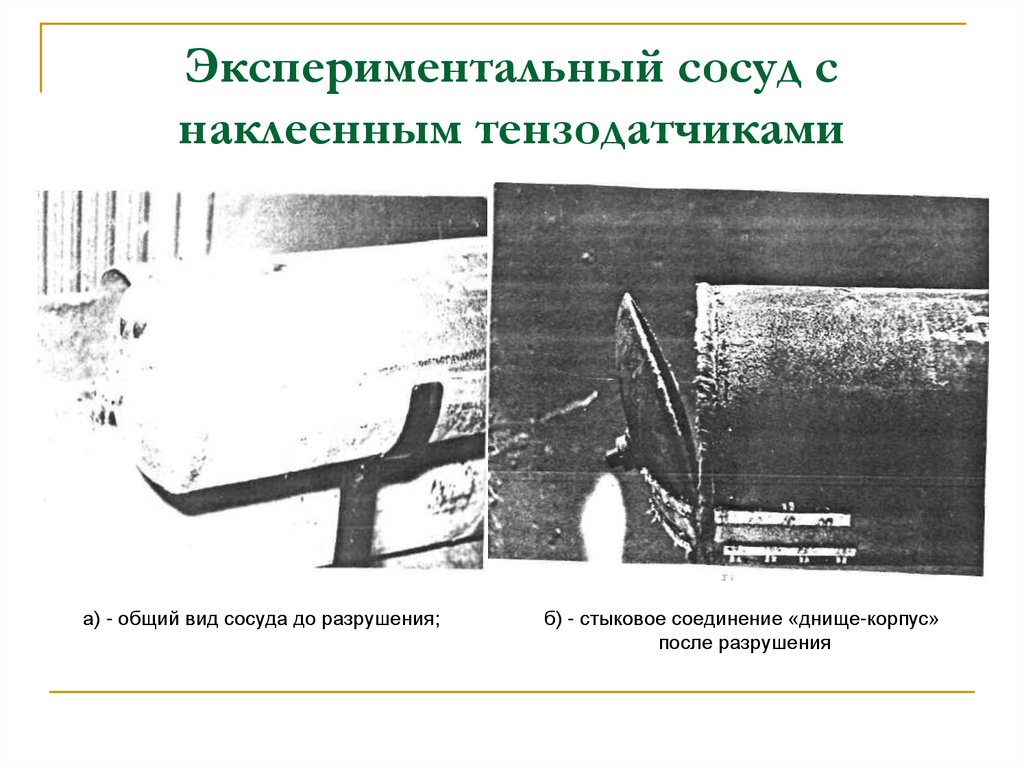

Экспериментальный сосуд снаклеенным тензодатчиками

а) - общий вид сосуда до разрушения;

б) - стыковое соединение «днище-корпус»

после разрушения

19.

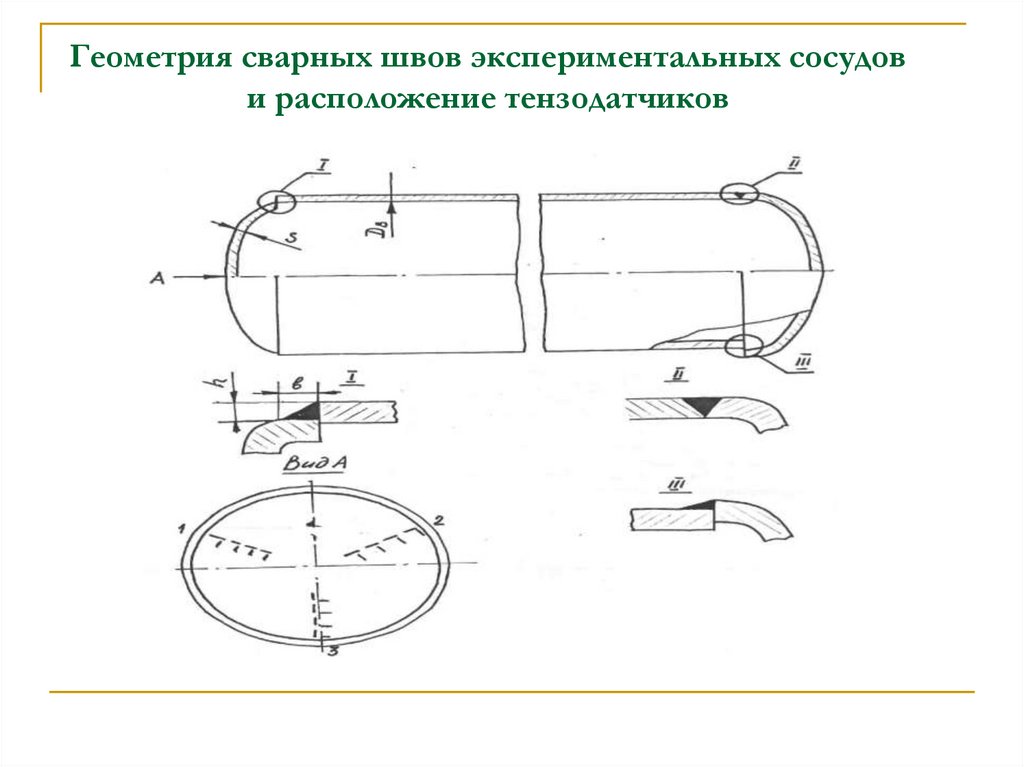

Геометрия сварных швов экспериментальных сосудови расположение тензодатчиков

20.

Системы расположения допусков в цилиндрическихсоединениях типа «вал-отверстие»

S - толщина стенки днища;

DB - внутренний диаметр днища.

21.

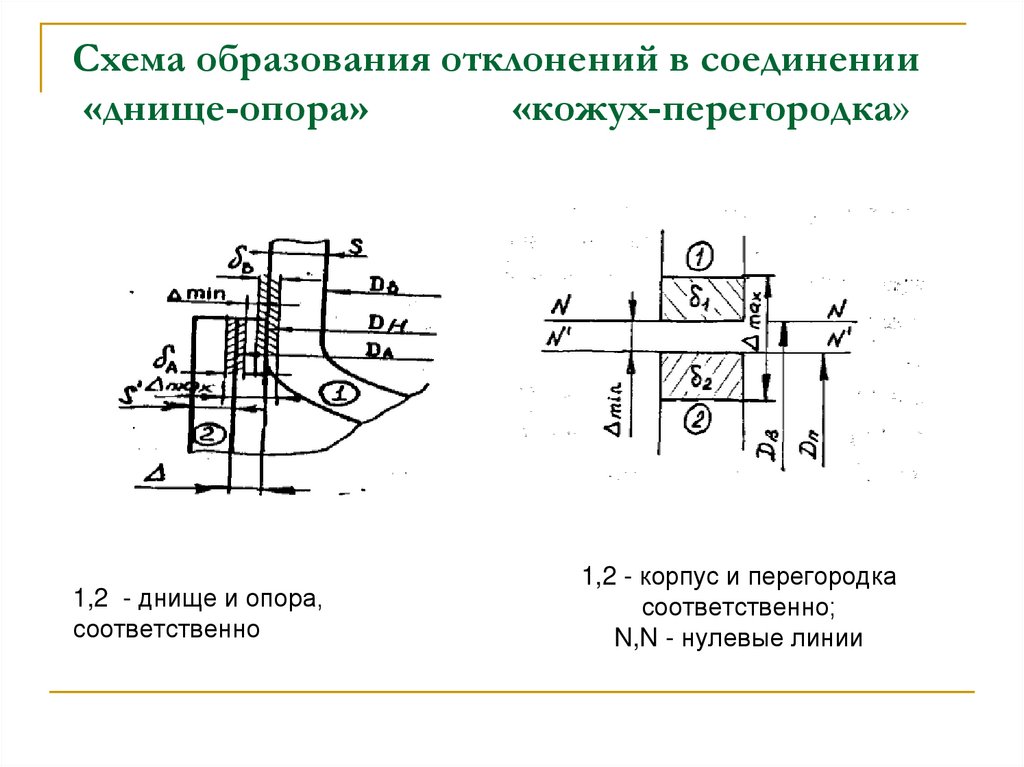

Схема образования отклонений в соединении«днище-опора»

«кожух-перегородка»

1,2 - днище и опора,

соответственно

1,2 - корпус и перегородка

соответственно;

N,N - нулевые линии

22.

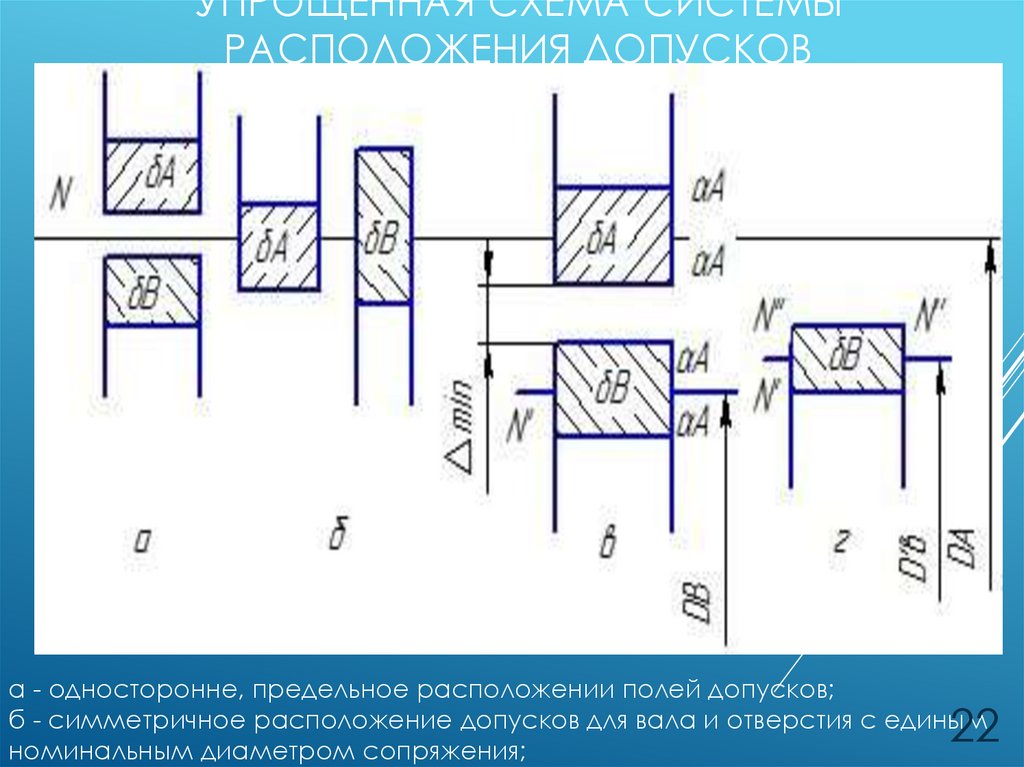

УПРОЩЕННАЯ СХЕМА СИСТЕМЫРАСПОЛОЖЕНИЯ ДОПУСКОВ

а - односторонне, предельное расположении полей допусков;

б - симметричное расположение допусков для вала и отверстия с единым

номинальным диаметром сопряжения;

22

23.

Увязка функциональных допусков базовыхдеталей в цилиндрическом соединении «кожухперегородка»

1, II - номинальные значения

зазора по ГОСТу и стандарту

ТЕМА, соответственно;

1,2,3 - предельнодопустимые значения зазора по ТУ

26-02-1069 и стандарту ТЕМА

соответственно при

концентричности поперечных

сечений обечаек кожухов;

4, 5 - максимальновозможные значения зазора по ТУ

26-02-1069 соответственно при

овальном поперечном сечении при

сборке трубного пучка с кожухом.

24.

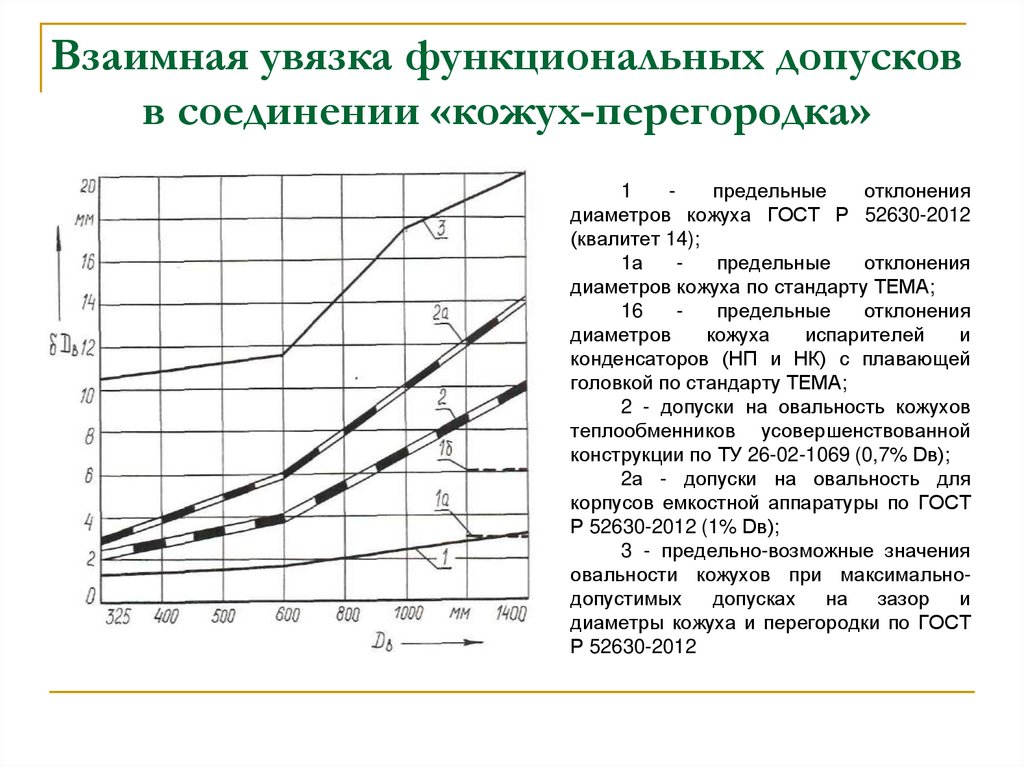

Взаимная увязка функциональных допусковв соединении «кожух-перегородка»

1

предельные

отклонения

диаметров кожуха ГОСТ Р 52630-2012

(квалитет 14);

1а

предельные

отклонения

диаметров кожуха по стандарту ТЕМА;

16

предельные

отклонения

диаметров

кожуха

испарителей

и

конденсаторов (НП и НК) с плавающей

головкой по стандарту ТЕМА;

2 - допуски на овальность кожухов

теплообменников усовершенствованной

конструкции по ТУ 26-02-1069 (0,7% Dв);

2а - допуски на овальность для

корпусов емкостной аппаратуры по ГОСТ

Р 52630-2012 (1% Dв);

3 - предельно-возможные значения

овальности кожухов при максимальнодопустимых допусках на зазор и

диаметры кожуха и перегородки по ГОСТ

Р 52630-2012

25.

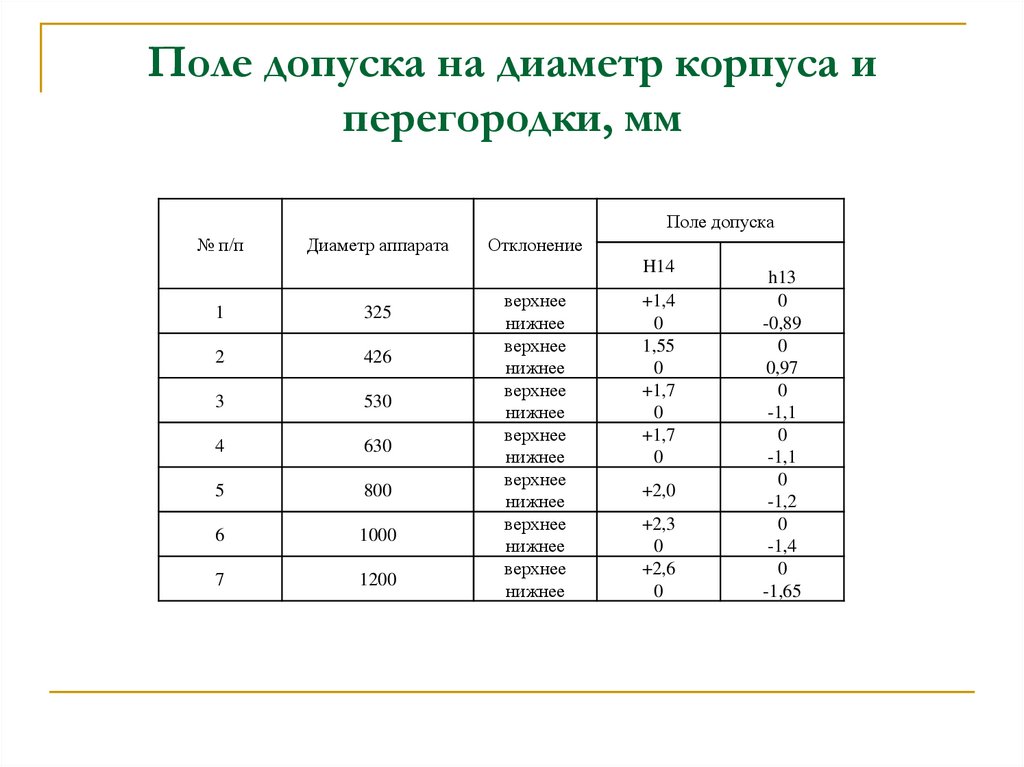

Поле допуска на диаметр корпуса иперегородки, мм

Поле допуска

№ п/п

Диаметр аппарата

Отклонение

H14

1

325

2

426

3

530

4

630

5

800

6

1000

7

1200

верхнее

нижнее

верхнее

нижнее

верхнее

нижнее

верхнее

нижнее

верхнее

нижнее

верхнее

нижнее

верхнее

нижнее

+1,4

0

1,55

0

+1,7

0

+1,7

0

+2,0

+2,3

0

+2,6

0

h13

0

-0,89

0

0,97

0

-1,1

0

-1,1

0

-1,2

0

-1,4

0

-1,65

26.

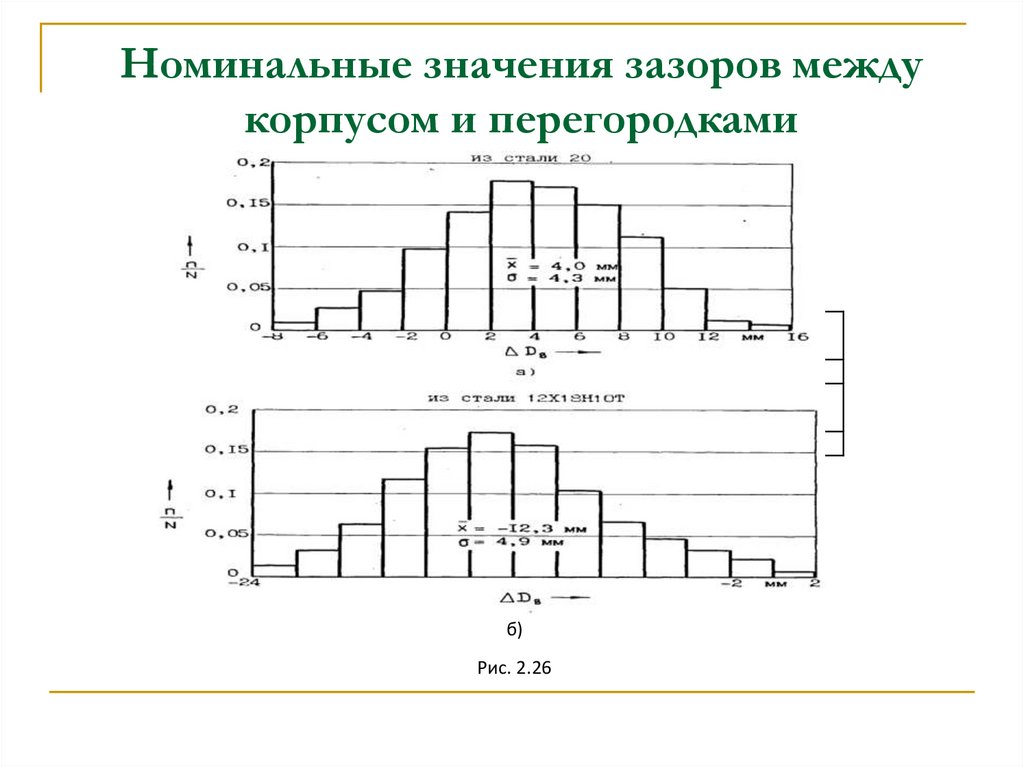

Номинальные значения зазоров междукорпусом и перегородками

325

3

426

Диаметр аппарата, мм

530

630

800

1000

1200

1400

3

Зазор, мм

3

4

5

5

3

б)

Рис. 2.26

5

27.

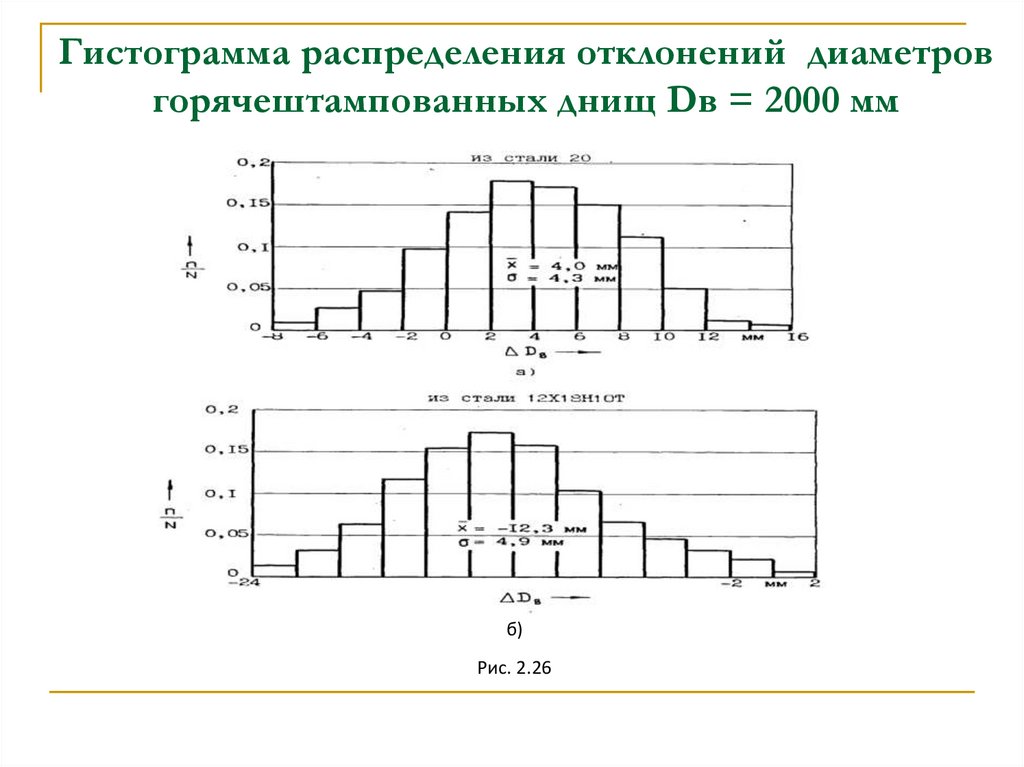

Гистограмма распределения отклонений диаметровгорячештампованных днищ Dв = 2000 мм

б)

Рис. 2.26

28.

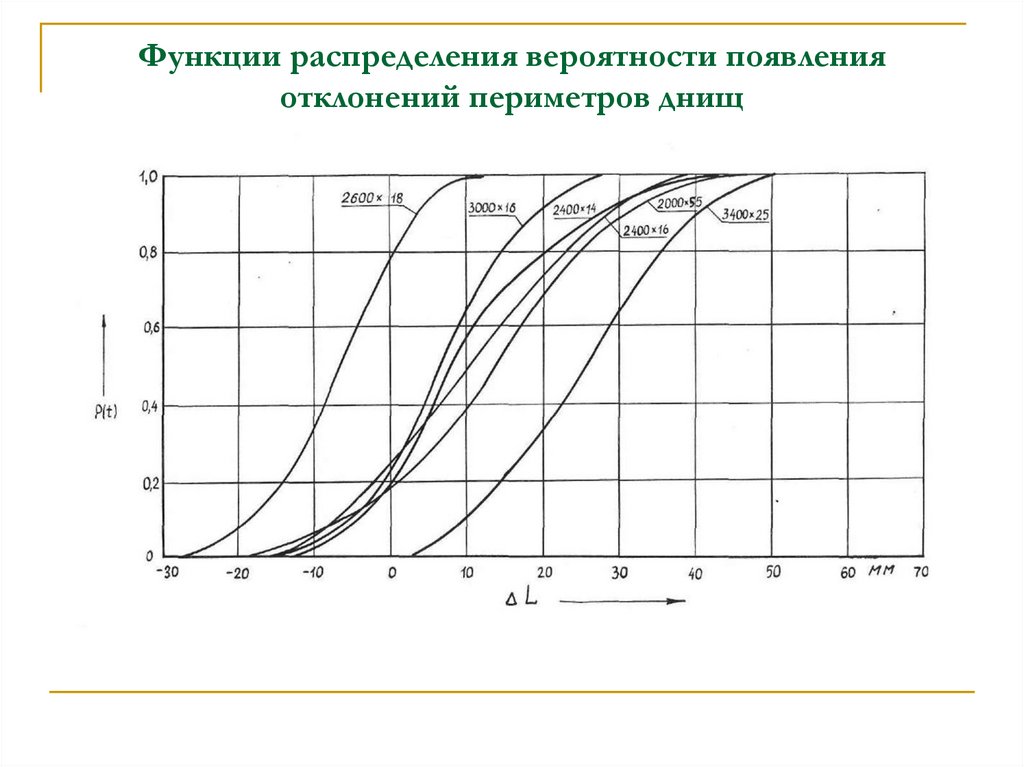

Функции распределения вероятности появленияотклонений периметров днищ

29.

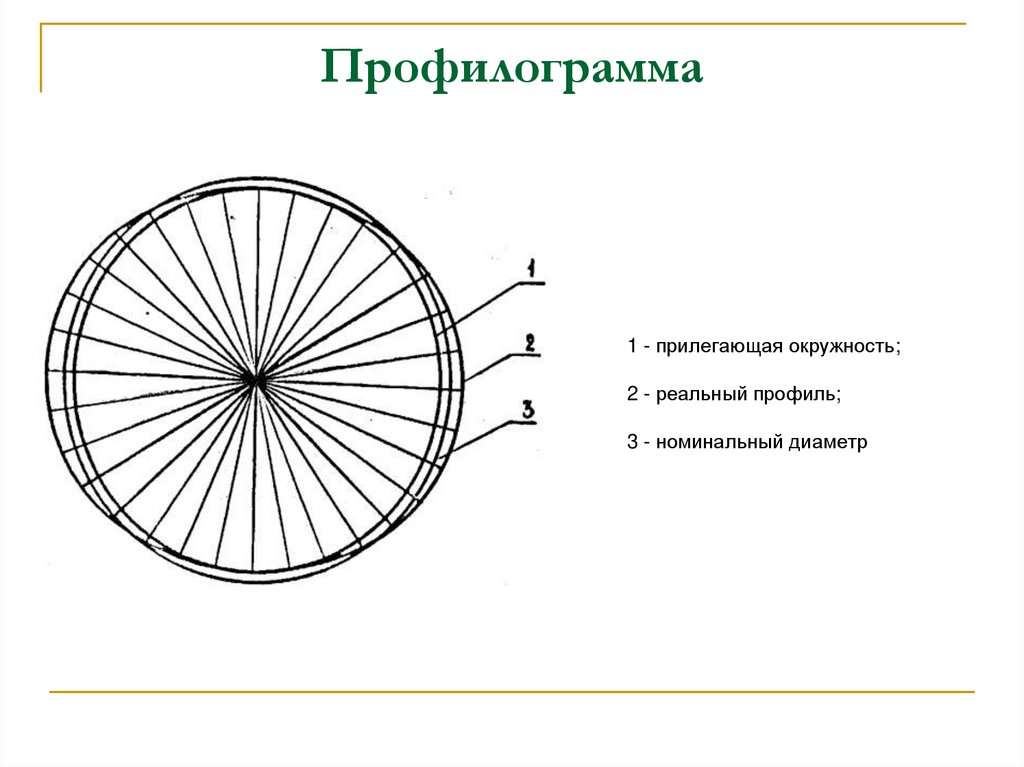

Профилограмма1 - прилегающая окружность;

2 - реальный профиль;

3 - номинальный диаметр

30.

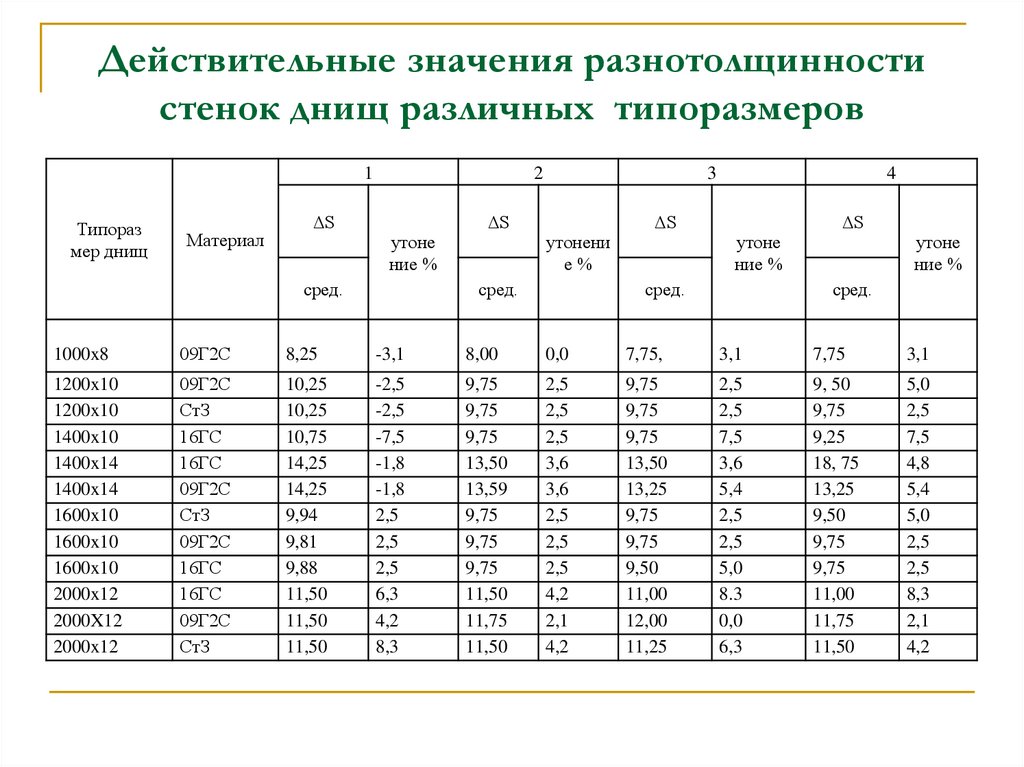

Действительные значения разнотолщинностистенок днищ различных типоразмеров

1

Типораз

мер днищ

Материал

ΔS

2

утоне

ние %

сред.

ΔS

3

утонени

е%

сред.

ΔS

4

утоне

ние %

сред.

ΔS

утоне

ние %

сред.

1000x8

09Г2С

8,25

-3,1

8,00

0,0

7,75,

3,1

7,75

3,1

1200x10

1200x10

1400x10

1400x14

1400x14

1600x10

1600x10

1600x10

2000x12

2000X12

2000x12

09Г2С

СтЗ

16ГС

16ГС

09Г2С

СтЗ

09Г2С

16ГС

16ГС

09Г2С

СтЗ

10,25

10,25

10,75

14,25

14,25

9,94

9,81

9,88

11,50

11,50

11,50

-2,5

-2,5

-7,5

-1,8

-1,8

2,5

2,5

2,5

6,3

4,2

8,3

9,75

9,75

9,75

13,50

13,59

9,75

9,75

9,75

11,50

11,75

11,50

2,5

2,5

2,5

3,6

3,6

2,5

2,5

2,5

4,2

2,1

4,2

9,75

9,75

9,75

13,50

13,25

9,75

9,75

9,50

11,00

12,00

11,25

2,5

2,5

7,5

3,6

5,4

2,5

2,5

5,0

8.3

0,0

6,3

9, 50

9,75

9,25

18, 75

13,25

9,50

9,75

9,75

11,00

11,75

11,50

5,0

2,5

7,5

4,8

5,4

5,0

2,5

2,5

8,3

2,1

4,2

31.

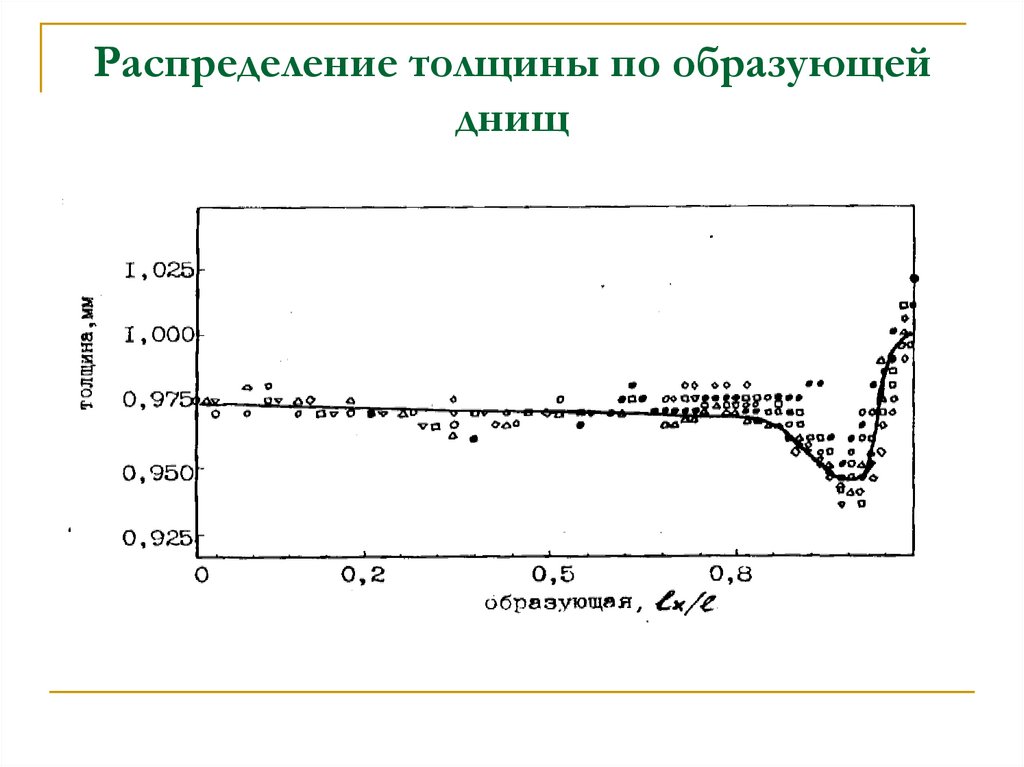

Распределение толщины по образующейднищ

32.

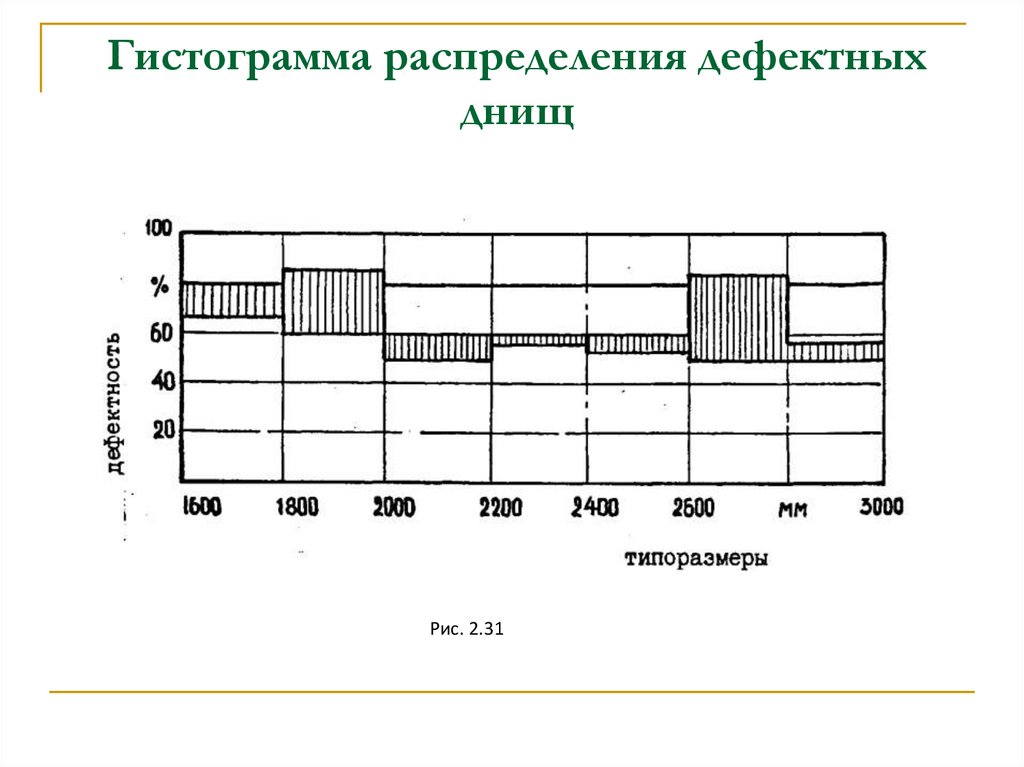

Гистограмма распределения дефектныхднищ

Рис. 2.31

33.

Согласованность технологических допусковднищ с функциональными

Функциональные

допуски:

1,11 - взаимозаменяемых днищ, S

< 22 и S > 22 мм соответственно;

III - невзаимозаменяемых днищ,

1%Dв;

Технологические допуски: 1-6

- из высоколегированных сталей;

DвxS - из углеродистых и

низколегированных сталей

34.

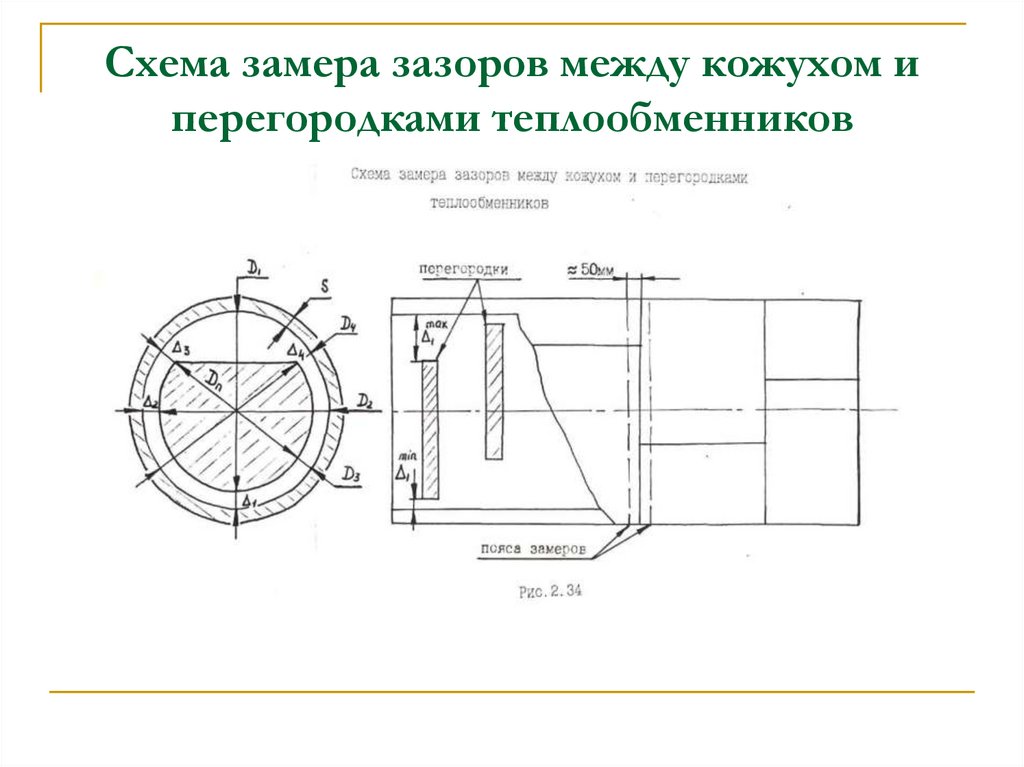

Схема замера зазоров между кожухом иперегородками теплообменников

35.

Действительные отклонения внутреннихдиаметров обечаек кожухов

теплообменников Dввв = 1200 мм

VI - обечайки кожуха;

- функциональные

допуски на

отклонения

диаметров обечаек

по квалитету Н14 по

ГОСТ Р 52630-2012;

- технологические

допуски

(действительные

отклонения)

диаметров обечаек.

36.

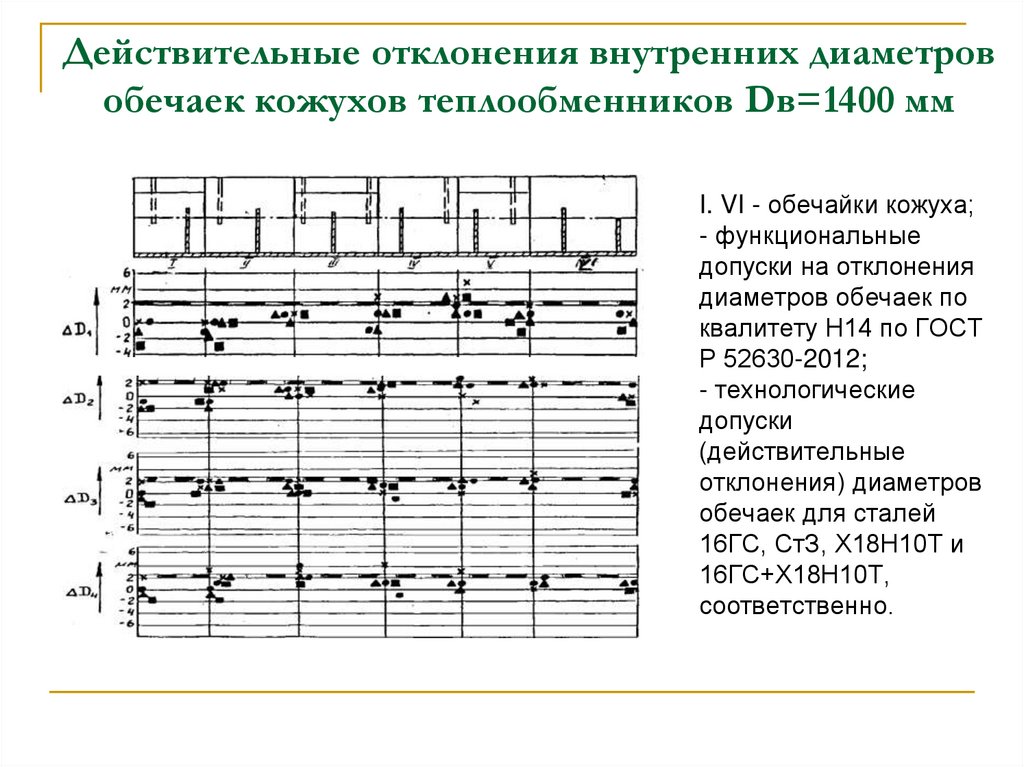

Действительные отклонения внутренних диаметровобечаек кожухов теплообменников Dв=1400 мм

I. VI - обечайки кожуха;

- функциональные

допуски на отклонения

диаметров обечаек по

квалитету Н14 по ГОСТ

Р 52630-2012;

- технологические

допуски

(действительные

отклонения) диаметров

обечаек для сталей

16ГС, СтЗ, Х18Н10Т и

16ГС+Х18Н10Т,

соответственно.

37.

Согласованность технологических допусков сфункциональными на отклонения диаметра кожуха

Функциональные допуски:

I - допуски на отклонения

диаметров взаимозаменяемых

обечаек кожухов по ГОСТ Р

52630-2012;

II - допуски на отклонения

диаметров обечаек кожухов по

квалитету Н14 по ГОСТ Р

52630-2012;

III - допуски на овальность

диаметров обечаек кожухов

по ТУ 26-0201-69.

38.

Согласованность технологических допусков сфункциональными на отклонения диаметра кожуха

от круглости

Функциональные

допуски:

I - допуски на отклонения

диаметров обечаек

кожухов по квалитету

Н14 по ГОСТ Р 526302012;

II - допуски на

овальность диаметров

обечаек кожухов по ТУ

26-02-1069;

III - допуски на

овальность диаметров

обечаек по ГОСТ Р

52630-2012.

39.

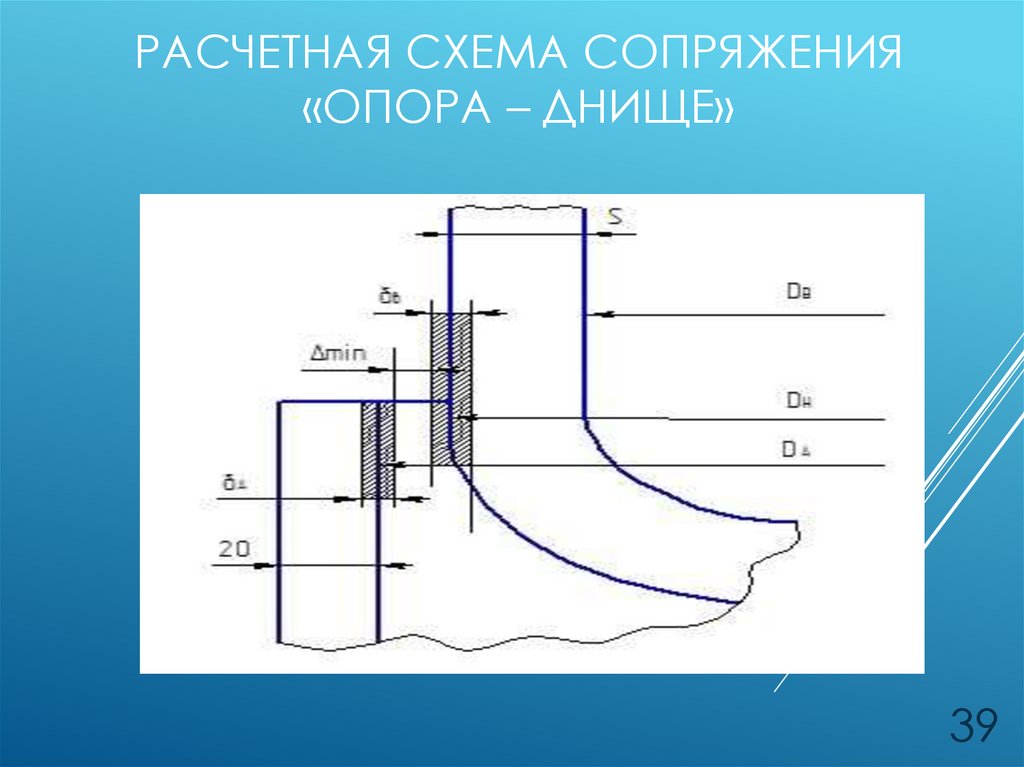

РАСЧЕТНАЯ СХЕМА СОПРЯЖЕНИЯ«ОПОРА – ДНИЩЕ»

39

40.

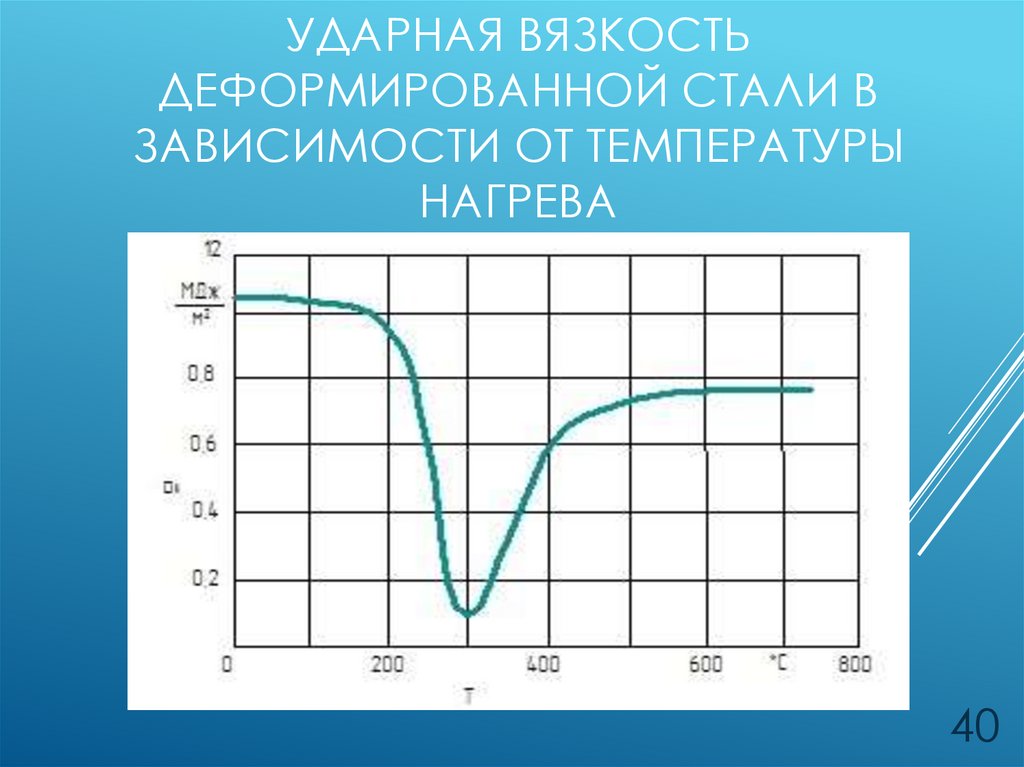

УДАРНАЯ ВЯЗКОСТЬДЕФОРМИРОВАННОЙ СТАЛИ В

ЗАВИСИМОСТИ ОТ ТЕМПЕРАТУРЫ

НАГРЕВА

40

41.

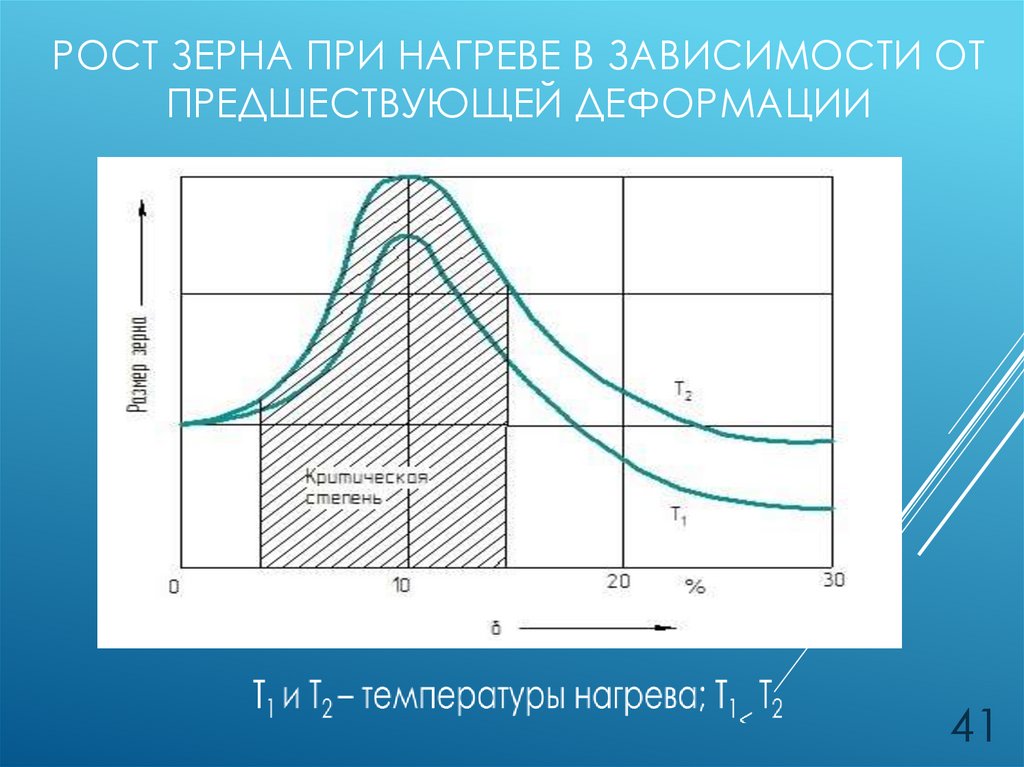

РОСТ ЗЕРНА ПРИ НАГРЕВЕ В ЗАВИСИМОСТИ ОТПРЕДШЕСТВУЮЩЕЙ ДЕФОРМАЦИИ

41

42.

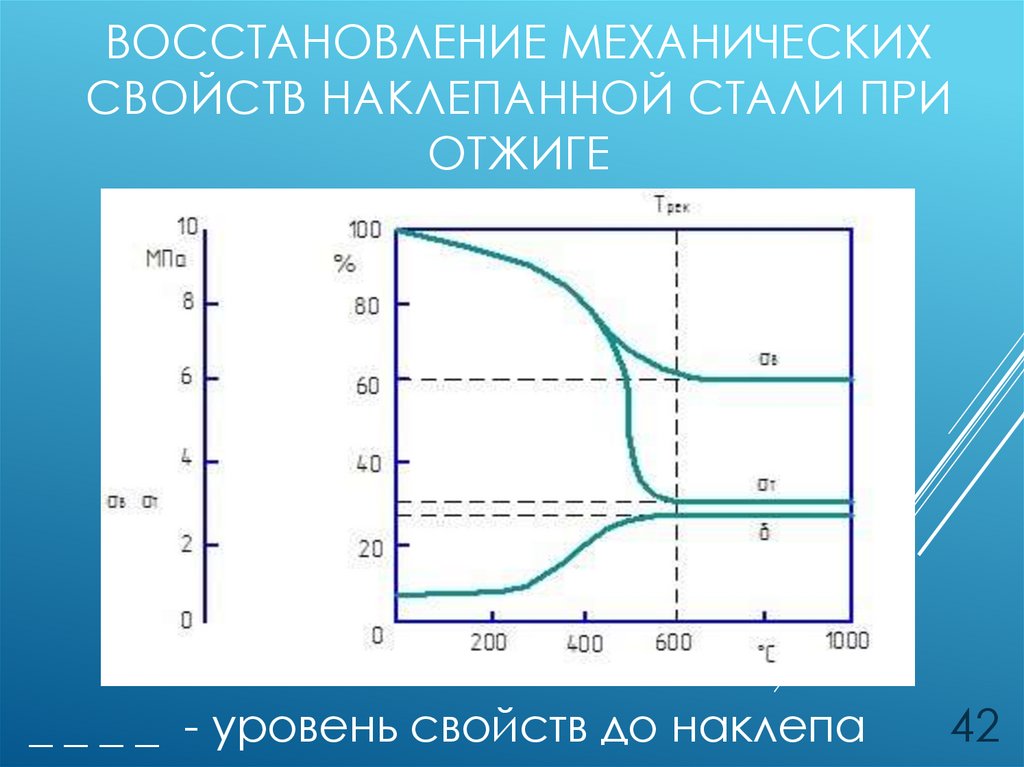

ВОССТАНОВЛЕНИЕ МЕХАНИЧЕСКИХСВОЙСТВ НАКЛЕПАННОЙ СТАЛИ ПРИ

ОТЖИГЕ

_ _ _ _ - уровень свойств до наклепа

42

43.

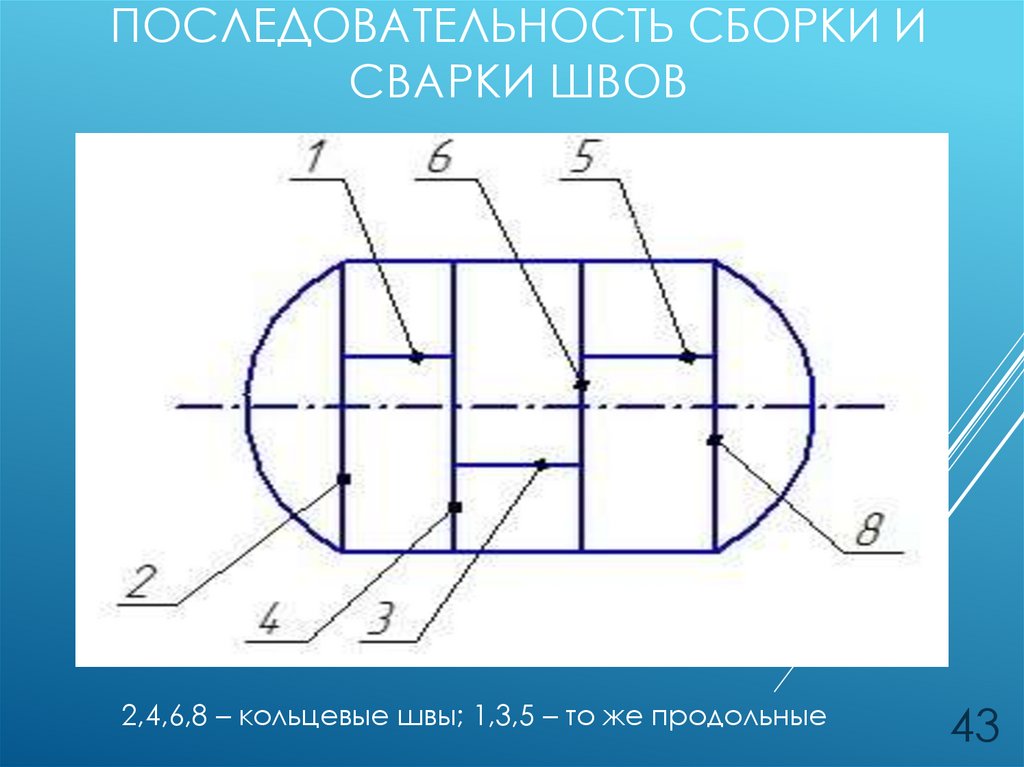

ПОСЛЕДОВАТЕЛЬНОСТЬ СБОРКИ ИСВАРКИ ШВОВ

2,4,6,8 – кольцевые швы; 1,3,5 – то же продольные

43

44.

Введение44

45.

Классификация остаточныхнапряжений

Напряжения II рода

– микронапряжения

Напряжения III рода –

ультрамикроскопические

Напряжения I рода –

макронапряжения

По охватываемому

объему

По направлению

действия

Продольные

Поперечные

По знаку

+

-

45

46.

Критерий прочностиНаиболее известные теории прочности в сопротивлении материалов:

Первая теория прочности — Теория наибольших нормальных напряжений

Вторая теория прочности — Теория наибольших деформаций.

Третья теория прочности — Теория наибольших касательных напряжений.

Четвертая теория прочности (энергетическая) — Теория наибольшей

удельной потенциальной энергии формоизменения.

Теория прочности Мора — Теория предельных напряжённых

состояний (иногда говорят — V теория прочности).

В дальнейшем будем рассматривать пластичные материалы. На практике

для пластичных материалов допустимо использовать третью теорию

прочности,

(σ1-σ3) ≤ σт,

где σт – предел текучести материала, (σ1-σ3)-разность главных

механических напряжений.

Даже небольшое увеличение напряжения выше предела текучести

вызывает деформации.

46

47.

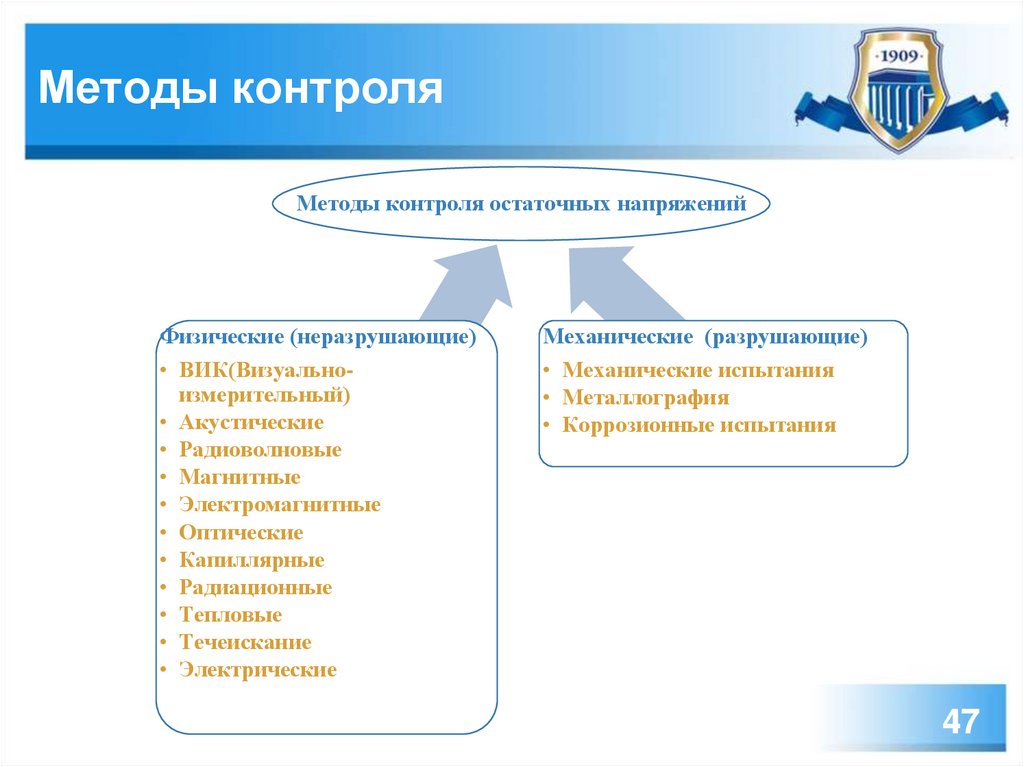

Методы контроляМетоды контроля остаточных напряжений

Физические (неразрушающие)

• ВИК(Визуальноизмерительный)

• Акустические

• Радиоволновые

• Магнитные

• Электромагнитные

• Оптические

• Капиллярные

• Радиационные

• Тепловые

• Течеискание

• Электрические

Механические (разрушающие)

• Механические испытания

• Металлография

• Коррозионные испытания

47

48.

Неразрушающие методыконтроля

Физические

методы

(неразрушающие

методы)

подразумевают

зависимость между какой либо физической характеристикой материала и

величиной остаточных напряжений.

Среди всех физических методов наиболее распространены следующие

методы: ВИК, дифракционные, акустические, магнитные. Рассмотрим их

подробнее.

Визуально-измерительный контроль

Это единственный вид НК, который может выполняться без какого-либо

дорогостоящего и сложного оборудования и проводиться с использованием

простейших измерительных средств.

ВИК позволяет обнаруживать поверхностные дефекты размером более

0,5мм. Применение увеличительных средств позволяет несколько уменьшить

этот показатель

48

49.

Визуально-измерительныйконтроль

Порядок

проведения,

контролируемые

параметры,

измерительные приборы и требования

подробно описаны в РД 03-606-03

Инструкция по визуальному и

измерительному

контролю.

Например,

контролируемые

параметры

для

ВИК

полуфабрикатов:

Наружный и

Толщина стенки

внутренний диаметр

Стандартный комплект ВИК

Овальность трубы

Ширина листа

Кривизна трубы

Длина трубы

Трещины, плевы, раковины,

рванины, расслоения

49

50.

Акустический контрольАкустические методы сформированы на

регистрации колебаний, возбуждаемых или

возникающих в контролируемом объекте.

.

50

51.

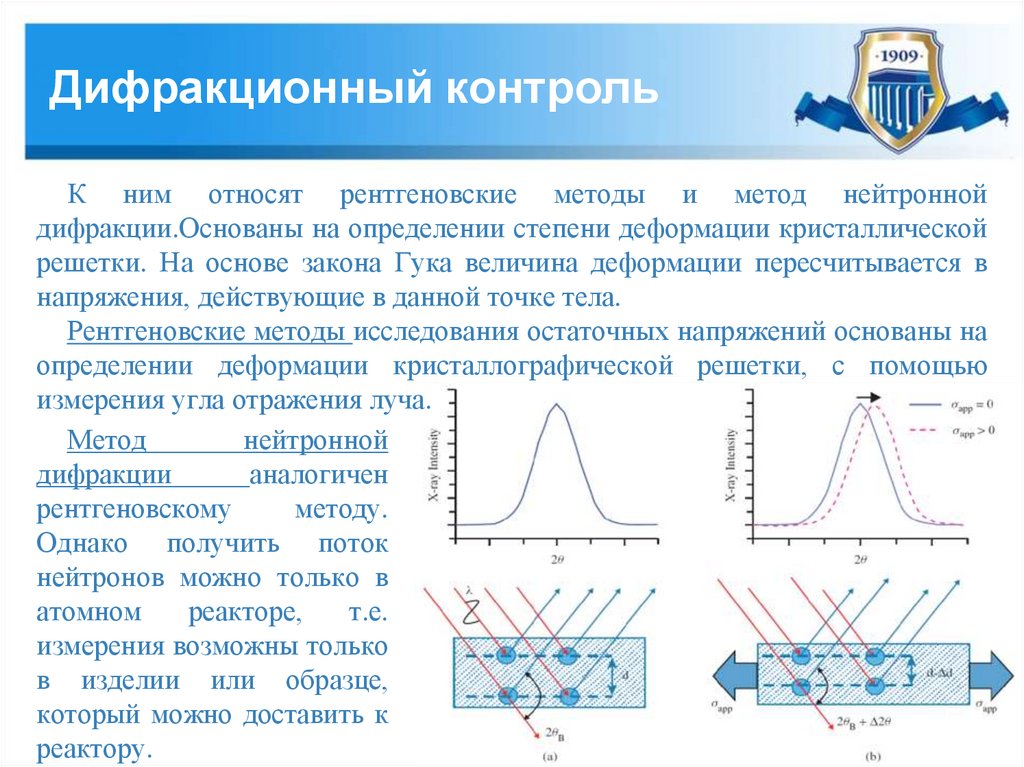

Дифракционный контрольК ним относят рентгеновские методы и метод нейтронной

дифракции.Основаны на определении степени деформации кристаллической

решетки. На основе закона Гука величина деформации пересчитывается в

напряжения, действующие в данной точке тела.

Рентгеновские методы исследования остаточных напряжений основаны на

определении деформации кристаллографической решетки, с помощью

измерения угла отражения луча.

Метод

нейтронной

.

дифракции

аналогичен

рентгеновскому

методу.

Однако получить поток

нейтронов можно только в

атомном

реакторе,

т.е.

измерения возможны только

в изделии или образце,

который можно доставить к

51

реактору.

52.

Магнитный контрольМагнитные методы контроля основаны на регистрации магнитных полей

рассеяния, возникающих над дефектами, или на определении магнитных

свойств контролируемых изделий.

Среди магнитных методов наибольшее распространение получили:

магнитоанизотропный, магнитошумовой и метод магнитной памяти

металла.

Рассмотрим подробнее магнитоанизотропный метод. Принцип их

действия основан на использовании магнитоупругого эффекта, под которым

понимается свойство ферромагнитных материалов изменять магнитное

состояние под влиянием механических напряжений.

Требуется наличие тарировочных графиков не только для конкретной

марки материала, но и типоразмера изделия и предыдущей истории его

создания. Результатом измерения является не величина и направление

главных двухосных напряжений, а их разность.

52

53.

Магнитоанизотропныйконтроль

Сканер механических напряжений STRESSVISION® предназначен для

измерения, визуализации и оценки поля механических (остаточных,

технологических) напряжений объектов контроля, изготовленных из

широкого спектра сталей и сплавов (конструкционных, трубных, судовых и

пр.).

.

Карта РГМН

«STRESS VISION»

53

54.

Методы снижения напряженийПрименяемые на практике методы борьбы со сварочными остаточными

деформациями и напряжениями можно разделить на две группы: методы

предупреждения (профилактики) возникновения деформаций и напряжений

в процессе сварочных операций и операций термической резки и методы их

снижения после сварочных операций.

До применения технологический операций необходимо заранее

рационально конструировать сварные конструкции:

– уменьшение

количества наплавленного металла и соответственно количества вводимого

при сварке тепла за счет уменьшения сварных швов и их сечений; –

избежание скоплений и перекрещиваний швов; – симметричное

расположение швов для уравновешивания деформаций; и т. д.

На стадии разработки технологии целесообразно предусматривать: –

размеры и форму заготовок с учетом величины возникающих прй сварке

усадок; – предварительную деформацию заготовок, которая была бы

противоположной ожидаемой сварочной деформации; – правильный выбор

вида сварки.

54

55.

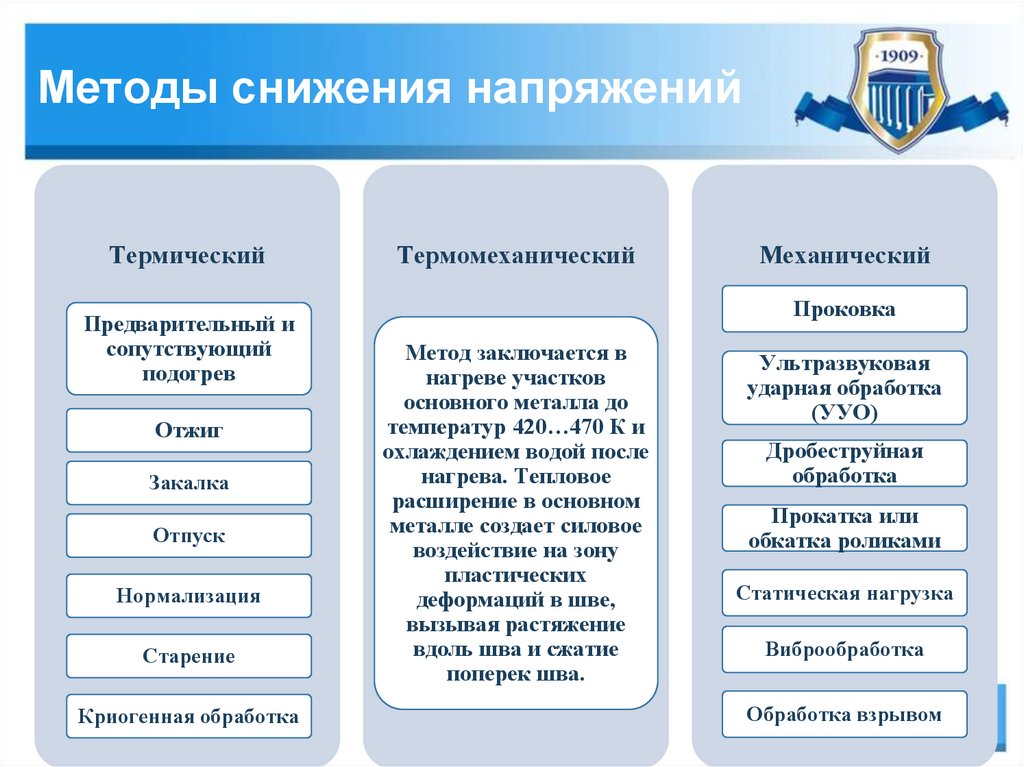

Методы снижения напряженийТермический

Предварительный и

сопутствующий

подогрев

Отжиг

Закалка

Отпуск

Нормализация

Старение

Криогенная обработка

Термомеханический

Механический

Проковка

Метод заключается в

нагреве участков

основного металла до

температур 420…470 К и

охлаждением водой после

нагрева. Тепловое

расширение в основном

металле создает силовое

воздействие на зону

пластических

деформаций в шве,

вызывая растяжение

вдоль шва и сжатие

поперек шва.

Ультразвуковая

ударная обработка

(УУО)

Дробеструйная

обработка

Прокатка или

обкатка роликами

Статическая нагрузка

Виброобработка

Обработка взрывом

55

56.

Термический методПредварительный подогрев – это разогрев зоны сварки перед

непосредственным

выполнением

работ.

Предварительный

нагрев

способствует удалению влаги из зоны сварки и обеспечивает фоновую

температуру свариваемых поверхностей для получения качественной сварки.

Сопутствующий подогрев

.

(непосредственно во время

процесса) во многих случаях

необходим для обеспечения

определённого уровня фоновой

температуры свариваемых

поверхностей.

56

57.

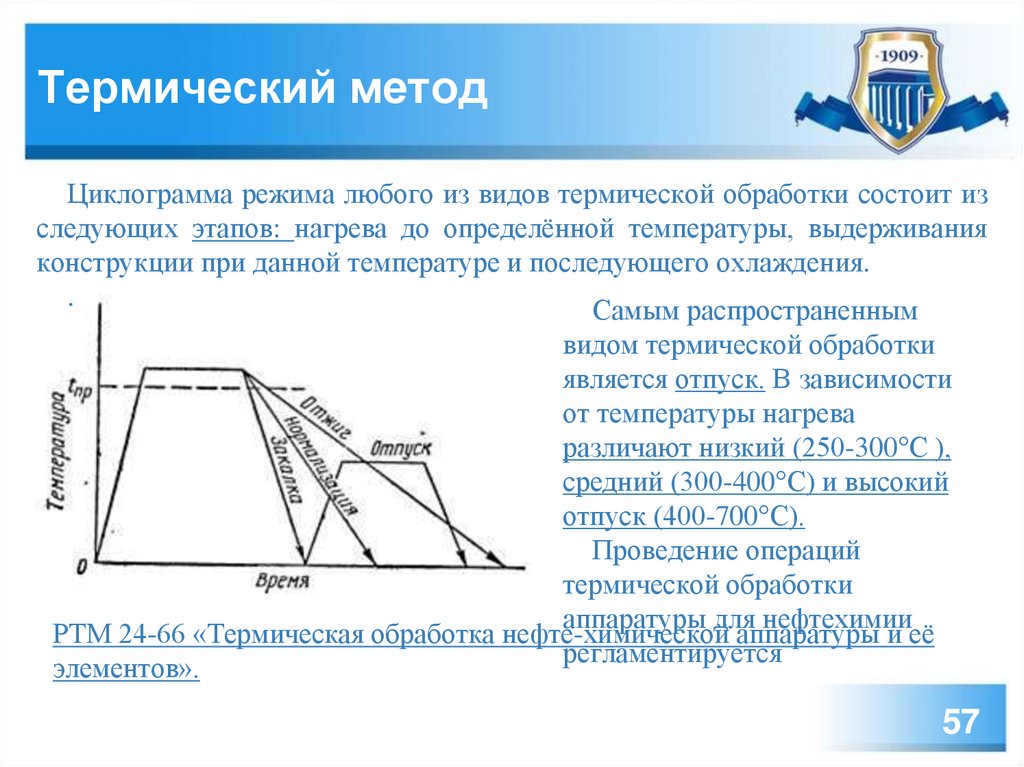

Термический методЦиклограмма режима любого из видов термической обработки состоит из

следующих этапов: нагрева до определённой температуры, выдерживания

конструкции при данной температуре и последующего охлаждения.

.

Самым распространенным

видом термической обработки

является отпуск. В зависимости

от температуры нагрева

различают низкий (250-300°С ),

средний (300-400°С) и высокий

отпуск (400-700°С).

Проведение операций

термической обработки

аппаратуры для нефтехимии

РТМ 24-66 «Термическая обработка нефте-химической аппаратуры и её

регламентируется

элементов».

57

58.

Термический методНедостатками такого термического воздействия являются его стоимость и

продолжительность. Отмечено, что снижение остаточных напряжений

происходит, в основном, в процессе нагрева..

.

58

59.

Механический методУУО

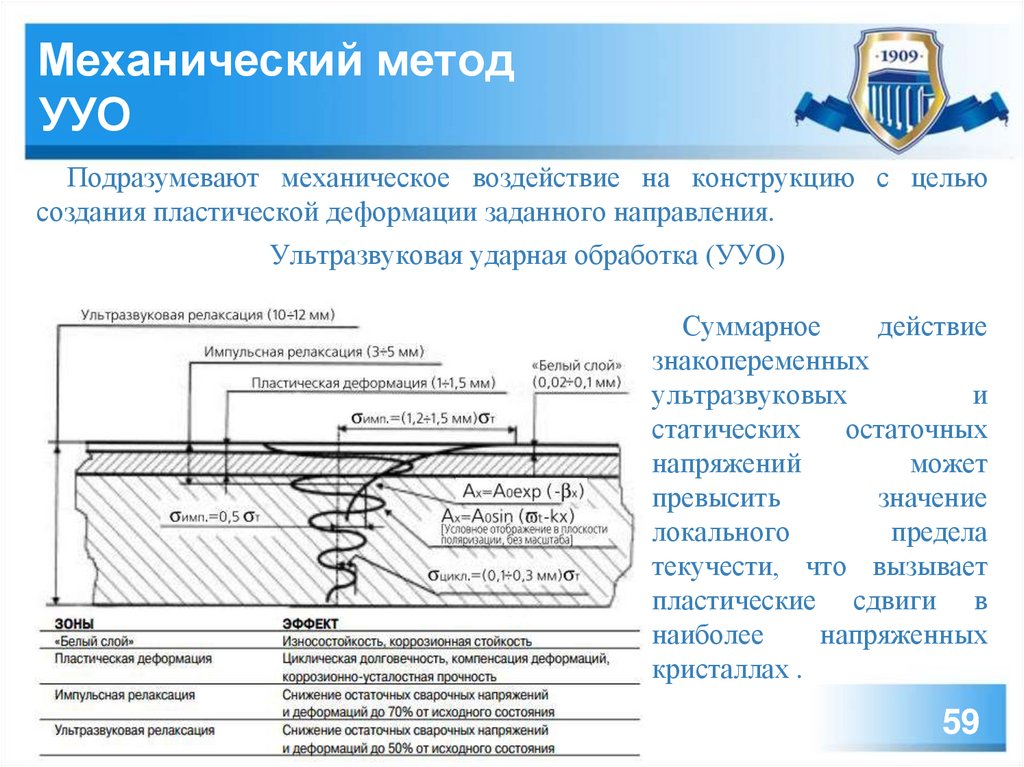

Подразумевают механическое воздействие на конструкцию с целью

создания пластической деформации заданного направления.

Ультразвуковая ударная обработка (УУО)

Суммарное

действие

знакопеременных

ультразвуковых

и

статических

остаточных

напряжений

может

превысить

значение

локального

предела

текучести, что вызывает

пластические сдвиги в

наиболее

напряженных

кристаллах .

59

60.

Механический методНВО

Сущность процесса состоит в упругих волн в сварной конструкции на

частотах 10…200 Гц в течение некоторого времени. В процессе такого

воздействия в конструкции возникают вибрационные напряжения, которые,

суммируясь с остаточными, ускоряют и интенсифицируют процесс

релаксации последних. Необходимым условием является достижение

предела текучести при вибрации сочетанием остаточных и вибрационных

напряжений.

Схема суммирования остаточных и

вибрационных напряжений в

металлоконструкции

60

61.

Механический методНВО

Вибрационная обработка может быть применима как во время сварки,

так и после нее.

Виброобработку малогабаритных изделий выполняют на вибростоле,

крупногаборитных-локально.

61

62.

Заключение1. Возникновение значительных остаточных напряжений происходит при

получении литых заготовок, проката, сварных изделий, при лезвийной

обработке и обработке давлением.

2. Наличие остаточных напряжений в изделиях может вызвать коробление,

растрескивание из-за коррозии, хрупкое разрушение, понижение предела

упругости материла, изменение предела усталости и т. д.

3. На практике для пластичных материалов допустимо использовать третью

теорию прочности, где разность главных механических напряжений

должна быть меньше предела текучести материала.

4. Термическая обработка является не только энергоемким и низко

производительным процессом, но требующим четкого соблюдения

технологических параметров режима обработки.

5. Одним из разрабатываемых в последние годы способом снижения

напряжений и деформаций является вибрационная обработка сварных

соединений, как в процессе сварки, так и после неё.

62

63.

ТерминыОстаточные (предварительные, внутренние, собственные) напряжения напряжения, существующие в конструкции или в отдельных ее элементах

при отсутствии внешних силовых, тепловых и других воздействий.

Остаточные пластические деформации (ОПД) — пластические

деформации, возникающие в результате воздействия нагрузок,

превышающих допустимые величины, и не исчезающие после снятия

нагрузок.

Напряженно-деформированное состояние (НДС) — состояние изделия,

возникающее в результате воздействия нагрузок.

Концентрация механических напряжений (КМН) — явление местного

повышения уровня механических напряжений, обусловленное физикомеханическими или конструкционными аномалиями в данной точке

изделия.

Коэффициент концентрации механических напряжений (КМН) —

отношение напряжения в точке конструкции к значениям напряжения в

этой же точке при отсутствии причины местной концентрации

63

напряжений. Безразмерная величина.

64.

ТерминыРазность главных механических напряжений (РГМН) — параметр,

характеризующий диапазон верхней и нижней границ нормальных

напряжений, действующих по площадкам (сечениям), где отсутствуют

касательные напряжения.

Изострессы — линии поверхности изделия, в любой точке которых

РГМН имеет постоянное значение.

Градиент РГМН — скорость изменения РГМН по заданному проектом

направлению.

Эффект Баркгаузена – скачкообразное изменение намагниченности

ферромагнитных материалов при непрерывном изменении внешнего

магнитного поля.

Магнитная память металла - последействие, которое проявляется в виде

остаточной намагниченности металла изделий и сварных соединений,

сформировавшейся в процессе их изготовления и охлаждения в слабом

магнитном поле или в виде необратимого изменения намагниченности

изделий в зонах концентрации напряжений и повреждений от рабочих

64

нагрузок.

65.

ТерминыМагнитоупругий эффект свойство ферромагнитных материалов

изменять магнитное состояние под влиянием механических напряжений.

Неразрушающие методы контроля (НМК), или дефектоскопия, – это

обобщающее название методов контроля материалов, используемых для

обнаружения нарушения сплошности или однородности макроструктуры,

отклонений химического состава и других целей, не требующих

разрушения образцов материала или изделия в целом.

65

66.

Взаимозаменяемость в машиностроении66

67.

Производственные и технологическийпроцессы

Технологический процесс разделяется на следующие этапы:

1) изготовление заготовок деталей – литьё, ковка, штамповка или

разделка прокатного материала;

2) обработка заготовок на металлорежущих станках для получения

деталей с заданными размерами и формами;

3) сборка узлов и агрегатов, т.е. соединение отдельных деталей в

сборочные единицы;

4) окончательная сборка всего изделия;

5) регулировка и испытания изделия.

67

67

68.

Соединения деталей машинРезьбовыми соединениями называют разъемные соединения деталей

с помощью резьбы или резьбовыми крепежными деталями — винтами,

болтами, шпильками, гайками. Термин винт применяют как общий

(объединяющий также болты и шпильки) и как частный (винт, вращаемый

при завинчивании и отвинчивании, т.е. ввинчивающийся в деталь).

Резьба образуется путем нанесения на поверхность деталей винтовых

канавок с сечением согласно профилю резьбы. Образованные таким

образом выступы носят название витков.

68

68

69.

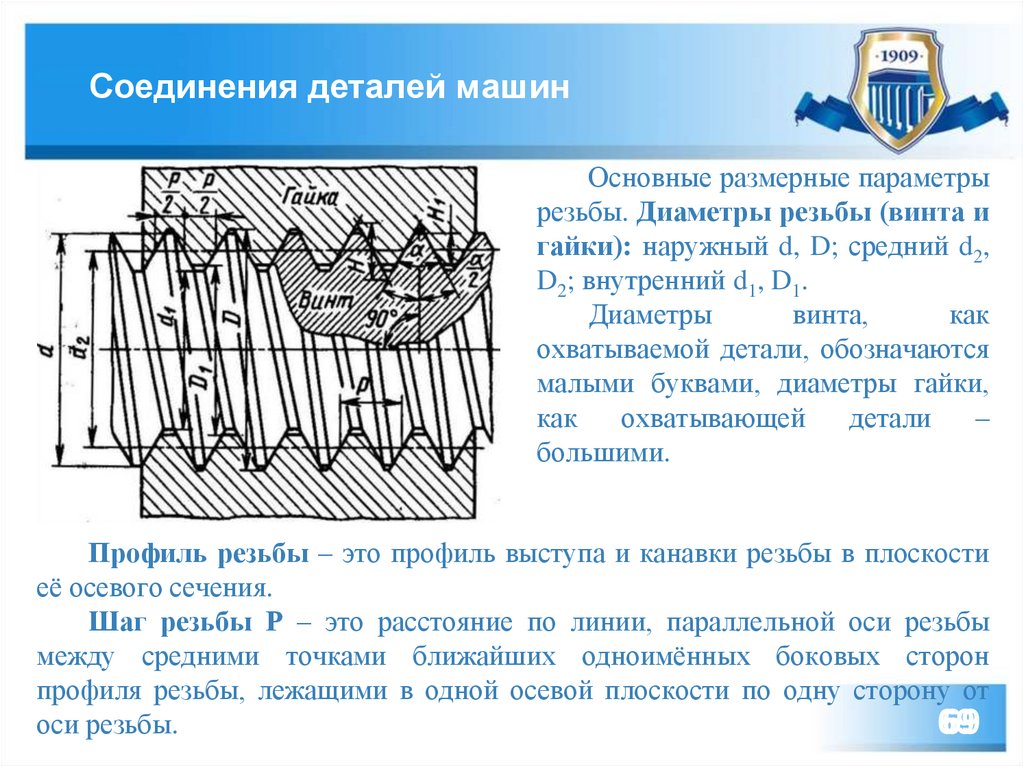

Соединения деталей машинОсновные размерные параметры

резьбы. Диаметры резьбы (винта и

гайки): наружный d, D; средний d2,

D2; внутренний d1, D1.

Диаметры

винта,

как

охватываемой детали, обозначаются

малыми буквами, диаметры гайки,

как

охватывающей

детали

–

большими.

Профиль резьбы – это профиль выступа и канавки резьбы в плоскости

её осевого сечения.

Шаг резьбы Р – это расстояние по линии, параллельной оси резьбы

между средними точками ближайших одноимённых боковых сторон

профиля резьбы, лежащими в одной осевой плоскости по одну сторону от

69

69

оси резьбы.

70.

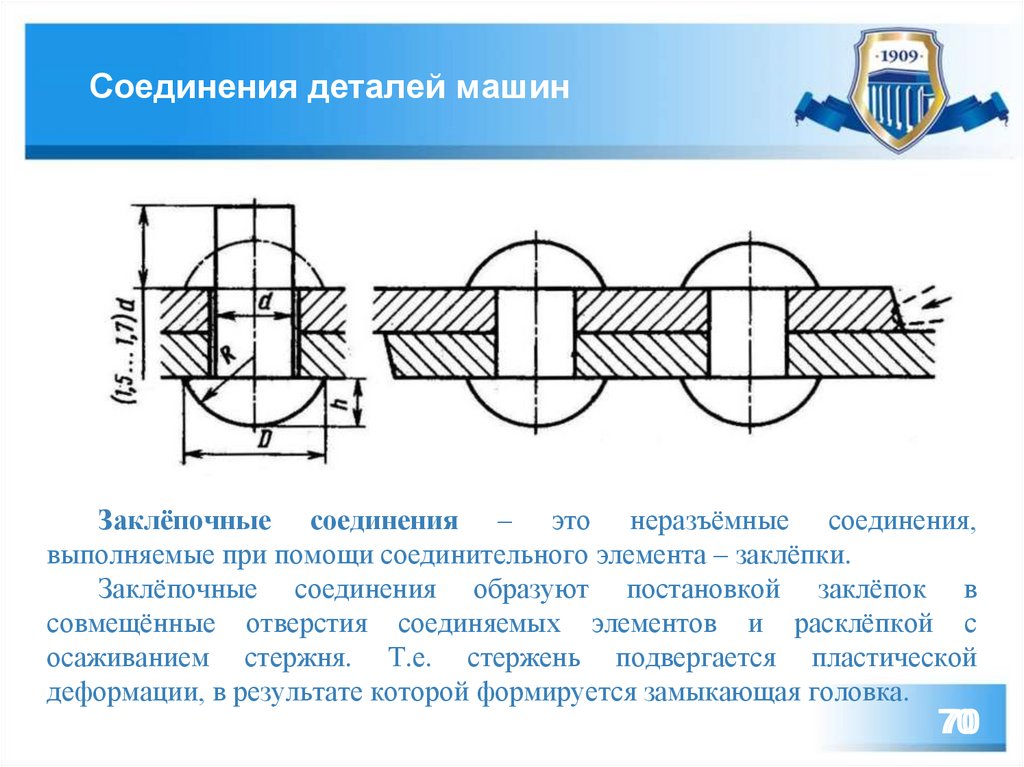

Соединения деталей машинЗаклёпочные соединения – это неразъёмные соединения,

выполняемые при помощи соединительного элемента – заклёпки.

Заклёпочные соединения образуют постановкой заклёпок в

совмещённые отверстия соединяемых элементов и расклёпкой с

осаживанием стержня. Т.е. стержень подвергается пластической

деформации, в результате которой формируется замыкающая головка.

70

70

71.

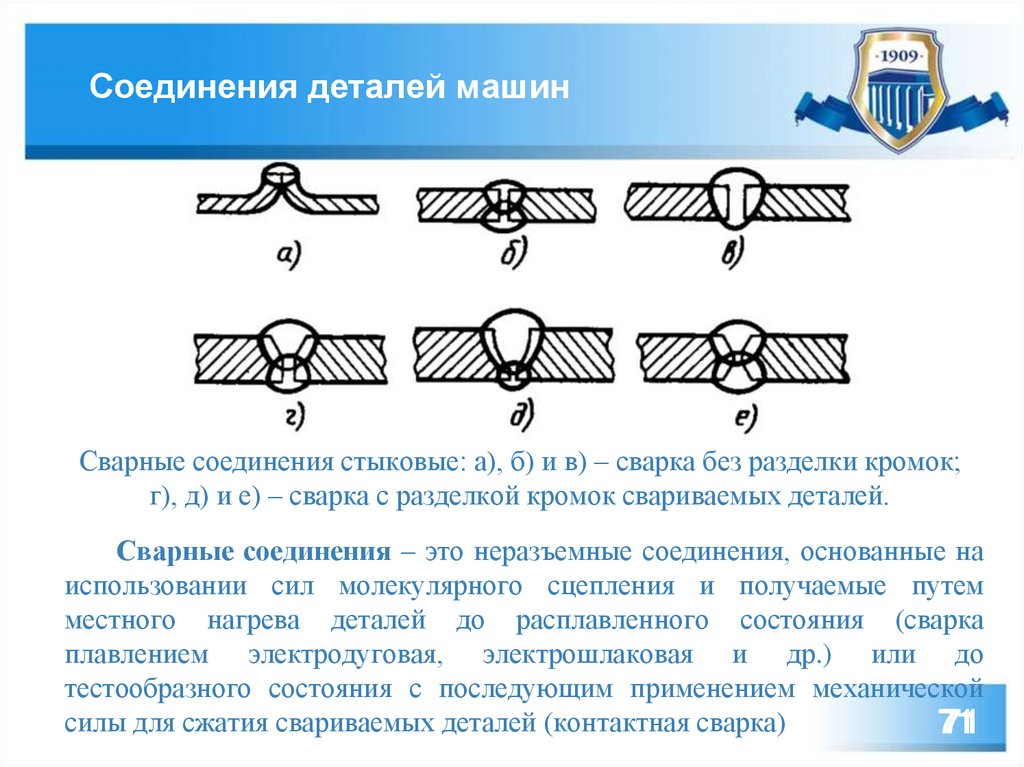

Соединения деталей машинСварные соединения стыковые: а), б) и в) – сварка без разделки кромок;

г), д) и е) – сварка с разделкой кромок свариваемых деталей.

Сварные соединения – это неразъемные соединения, основанные на

использовании сил молекулярного сцепления и получаемые путем

местного нагрева деталей до расплавленного состояния (сварка

плавлением электродуговая, электрошлаковая и др.) или до

тестообразного состояния с последующим применением механической

силы для сжатия свариваемых деталей (контактная сварка)

71

71

72.

Соединения деталей машинСварное соединение нахлёсточное

Сварные соединения тавровые

Сварные соединения угловые

72

72

73.

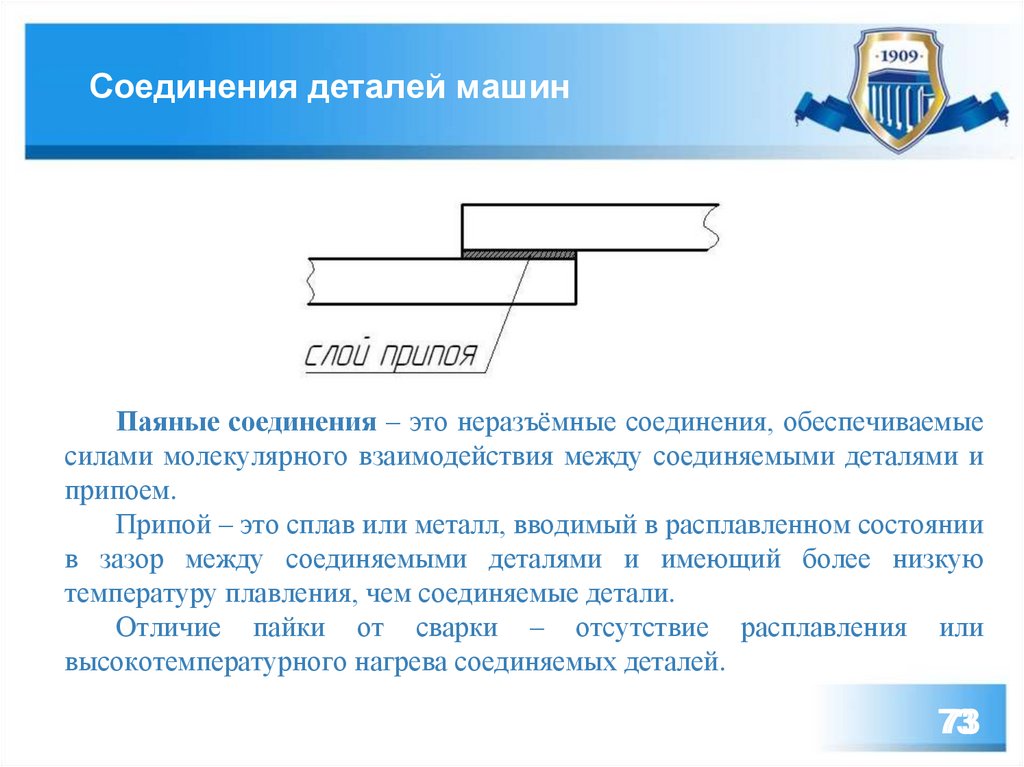

Соединения деталей машинПаяные соединения – это неразъёмные соединения, обеспечиваемые

силами молекулярного взаимодействия между соединяемыми деталями и

припоем.

Припой – это сплав или металл, вводимый в расплавленном состоянии

в зазор между соединяемыми деталями и имеющий более низкую

температуру плавления, чем соединяемые детали.

Отличие пайки от сварки – отсутствие расплавления или

высокотемпературного нагрева соединяемых деталей.

73

73

74.

Соединения деталей машинКлеевые соединения – это

неразъёмные

соединения

неметаллическим

веществом

посредством

поверхностного

схватывания

(адгезии)

и

внутренней межмолекулярной

связи (когезии) в клеящем слое.

Применяют

следующие

виды клеев.

- Термореактивны;

- Термопластичные;

- Эластомеры.

Рекомендуемые конструктивные формы клеевых

соединений: а — плоскостные, б — тавровые, в —

цилиндрические, I — нахлесточные соединения, II

— врезные (шпунтовые), III — стыковые

74

74

75.

Механические передачи75

76.

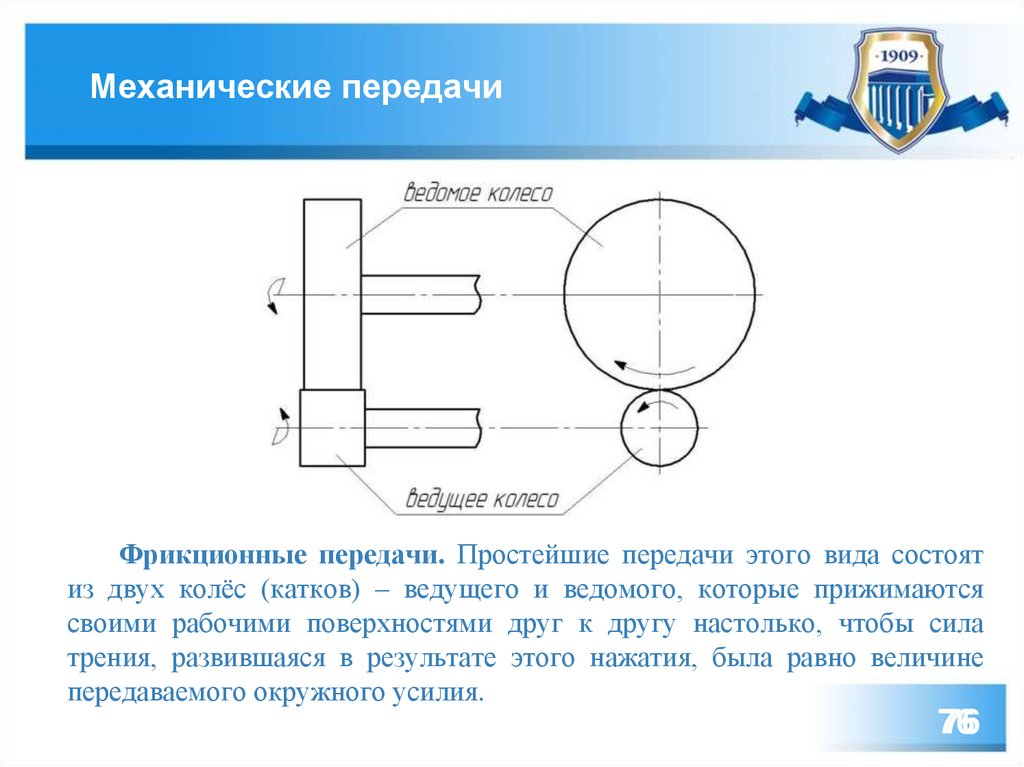

Механические передачиФрикционные передачи. Простейшие передачи этого вида состоят

из двух колёс (катков) – ведущего и ведомого, которые прижимаются

своими рабочими поверхностями друг к другу настолько, чтобы сила

трения, развившаяся в результате этого нажатия, была равно величине

передаваемого окружного усилия.

76

76

77.

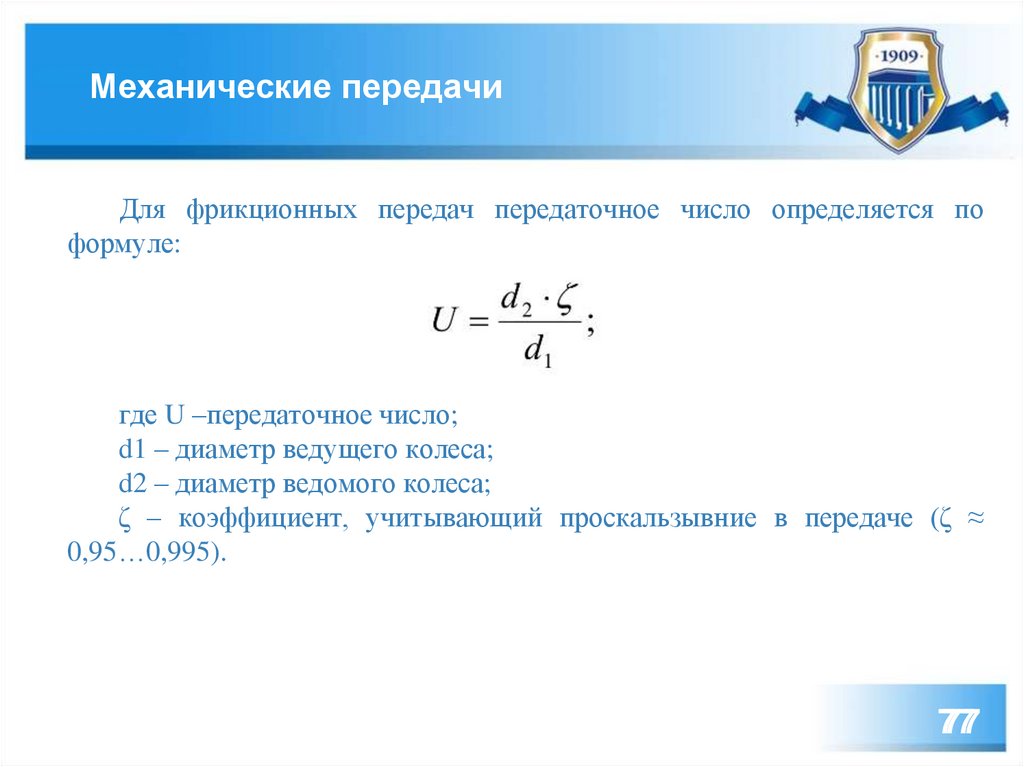

Механические передачиДля фрикционных передач передаточное число определяется по

формуле:

где U –передаточное число;

d1 – диаметр ведущего колеса;

d2 – диаметр ведомого колеса;

ζ – коэффициент, учитывающий проскальзывние в передаче (ζ ≈

0,95…0,995).

77

77

78.

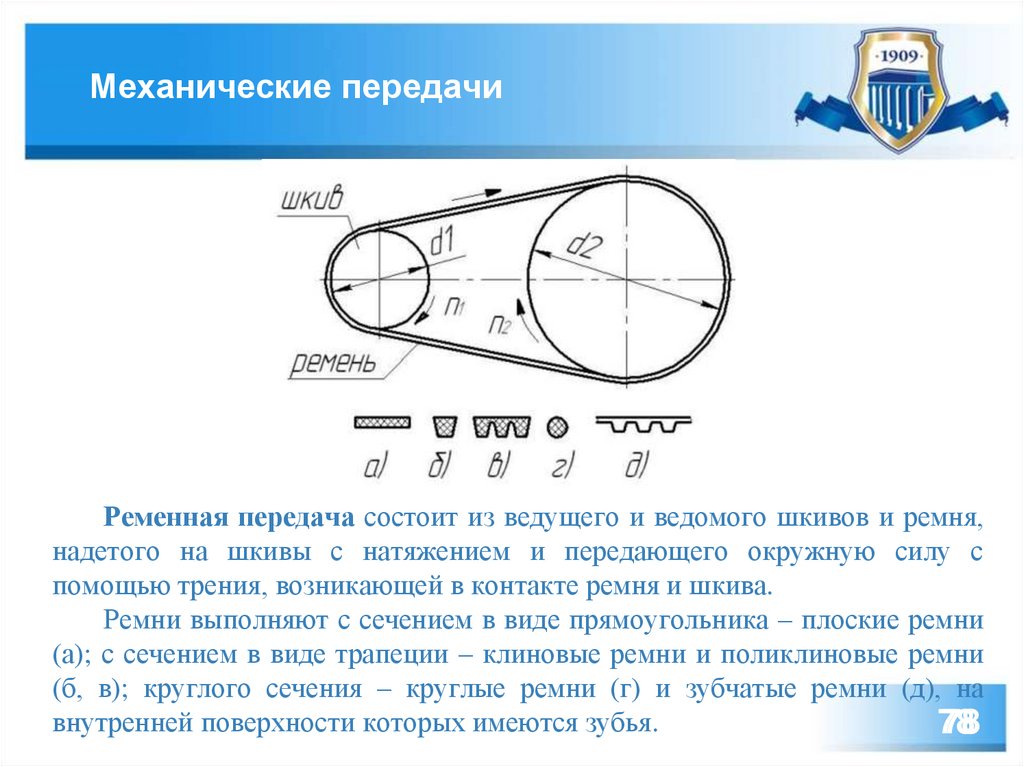

Механические передачиРеменная передача состоит из ведущего и ведомого шкивов и ремня,

надетого на шкивы с натяжением и передающего окружную силу с

помощью трения, возникающей в контакте ремня и шкива.

Ремни выполняют с сечением в виде прямоугольника – плоские ремни

(а); с сечением в виде трапеции – клиновые ремни и поликлиновые ремни

(б, в); круглого сечения – круглые ремни (г) и зубчатые ремни (д), на

внутренней поверхности которых имеются зубья.

78

78

79.

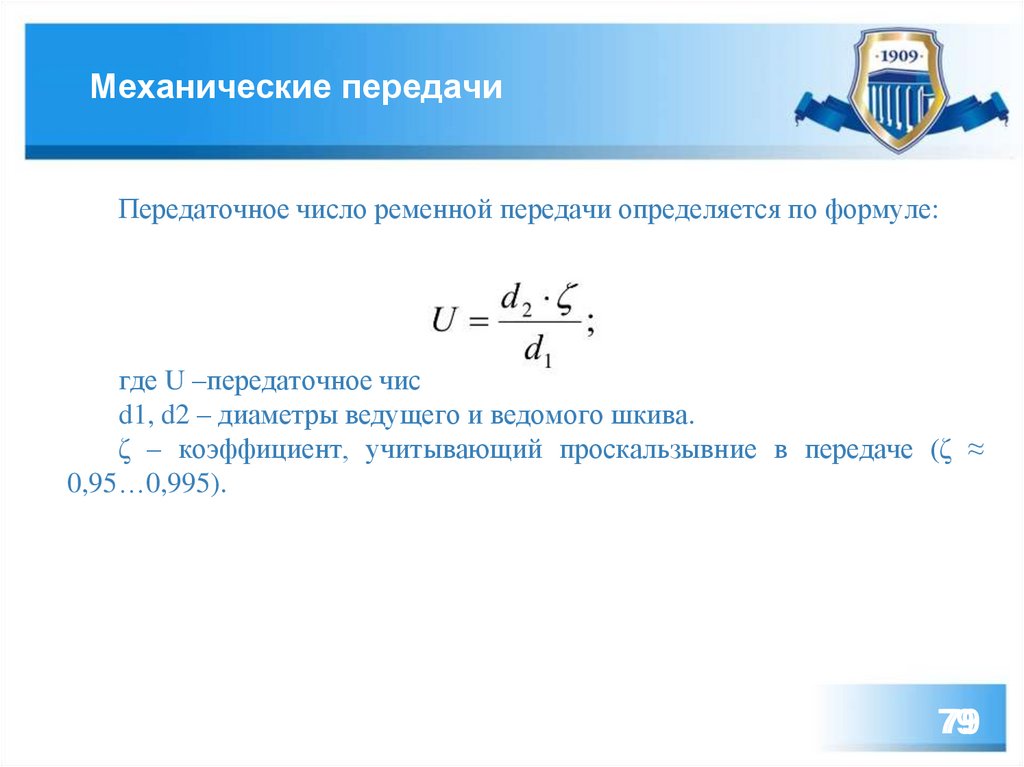

Механические передачиПередаточное число ременной передачи определяется по формуле:

где U –передаточное число;

d1, d2 – диаметры ведущего и ведомого шкива.

ζ – коэффициент, учитывающий проскальзывние в передаче (ζ ≈

0,95…0,995).

79

79

80.

Механические передачиЦепная передача состоит из ведущей и ведомой звёздочек и цепи,

охватывающей звёздочки и зацепляющейся за их зубья. Цепь состоит из

соединённых шарнирами звеньев, которые обеспечивают подвижность или

гибкость цепи.

80

80

81.

Механические передачиПередаточное число цепной передачи определяется по формуле

U = z2 / z1

где z1, z2 – число зубьев ведущей и ведомой звёздочки.

81

81

82.

Механические передачиЗубчатые передачи

с параллельными осями вращения:

цилиндрическая

прямозубая (а), цилиндрическая косозубая

(б), передача с шевронным зубом (в) и

передача с внутренним зацеплением (г)

Зубчатые передачи

с пересекающимися осями вращения:

коническая прямозубая (д) передача,

коническая передача с тангенциальным

зубом (е) и коническая передача с

круговым зубом (ж)

Зубчатые передачи

Зубчатая передача для

с перекрещивающимися преобразования вращательного

осями вращения:

движения зубчатого колеса в

передача с винтовым поступательное движение зубчатой

зубом (з) и червячная

рейки и наоборот - реечная

передача (и)

передача (к)

82

82

83.

Механические передачиПередаточное число зубчатой передачи определяется по формуле

U = z2 / z1

где z1, z2 – число зубьев ведущего и ведомого зубчатого колеса.

83

83

84.

Механические передачиРедукторы различаются по

числу ступеней (т.е. количество

пар зубчатых зацеплений): одно-,

двух-, трёхступенчатые; по типу

зубчатой

передачи:

цилиндрические,

конические,

червячные,

коническоцилиндрические,

червячноцилиндрические и др.

Двухступенчатый

редуктор с цилиндрической косозубой

передачей

84

84

85.

Механические передачиНазначение передачи винт-гайка – преобразование вращательного

движения в поступательное. Преобразование осуществляется при

помощи винтовой линии резьбы. Одна из деталей передачи (это может

быть и винт, и гайка) получает вращение от внешнего привода: двигателя

или ручного привода. За один полный оборот гайки или винта вторая

деталь перемещается поступательно на один шаг винтовой линии.

85

85

86.

Валы и оси86

87.

Валы и осигладкий вал (а); ступенчатый вал (б, в); шпиндель станка (г);

коленчатый вал (д); ось вращающаяся вагонная (е); ось невращающаяся (ж)

Вращающиеся детали машин устанавливаются на валах или осях,

обеспечивающих постоянное положение оси вращения этих деталей. Ось

87

87

предназначается лишь для поддержания вращающихся деталей.

88.

Валы и осиПодшипники качения

а) – шариковый подшипник однорядный, б) –шариковый подшипник

двухрядный, в) – роликовый подшипник, г) – роликоконический радиальноупорный подшипник, в) – игольчатый подшипник

В составе механизмов валы монтируются на специальных опорах,

которые называются подшипниками. Назначение подшипников –

поддерживать вращающиеся валы и оси в пространстве, обеспечивая им

88

возможность вращения или качания, и воспринимать действующие на88

них

89.

Валы и осиПодшипник скольжения

Подшипники скольжения – это опоры вращающихся деталей,

работающие в условиях трения скольжения между поверхностями детали

и подшипника. Конструктивно подшипник скольжения представляет

собой втулку наружная поверхность которой базируется в корпусе, а

внутренняя является поверхностью скольжения. В зоне трения должна

быть интенсивная смазка.

89

89

90.

Валы и осиШпоночное соединение

Для передачи крутящего момента от вала к установленной на нём детали

и наоборот применяют шпоночное или шлицевое соединение.

Шпонка – это деталь, устанавливаемая в пазах двух соприкасающихся

деталей и препятствующая относительному повороту или сдвигу этих

деталей. Таким образом, детали, соединённые при помощи шпоночного

соединения, могут вращаться только совместно, т.е. происходит передача

90

90

крутящего момента.

91.

Валы и осиШлицевое соединение

Шлицевое соединение представляет собой соединение, образуемое

выступами на валу, входящими в соответствующие впадины на

присоединённой к валу детали. Эти выступы и впадины называются

шлицами. Шлицы, в отличие от шпонки, являются не отдельными деталями,

а конструктивными элементами соединяемых деталей.

91

91

92.

Валы и осиМуфта постоянная глухая

Для соединения валов, расположенных вдоль одной оси, а также валов с

пересекающимися осями, служат муфты. По своему основному назначению

муфты разделяются на постоянные и сцепные. Назначением постоянных

муфт является постоянное соединение валов (без их разобщения);

назначением вторых – сцепление и расцепление валов в зависимости от

92

92

выполняемой задачи, т.е. управление машиной.

93.

Методы обработки типовых поверхностей93

93

94.

Методы обработки типовыхповерхностей

Токарная обработка

94

94

95.

Методы обработки типовыхповерхностей. Токарная обработка

Наружное продольное точение

При этом виде точения выполняется обработка наружных

цилиндрических поверхностей. Заготовка 1 совершает вращательное

движение Dr, а резец прямолинейное поступательное перемещение вдоль

оси вращения заготовки – движение продольной подачи S0. d –

операционный размер заготовки. t – припуск. Для проведения обработки

95

95

вершина резца настраивается на операционный размер d.

96.

Методы обработки типовыхповерхностей. Токарная обработка

Подрезание торцев, прорезание канавок, отрезание

При этом виде точения производят подрезание торцев (а), прорезание

канавок (б), отрезание заготовок. Заготовка 1 совершает вращательное

движение Dr, а резец 3 – прямолинейное поступательное перемещение –

движение поперечной подачи SO, перпендикулярно оси вращения заготовки

1. Операционным размером в этом случае является длина заготовки L.

Припуск t снимается с торца заготовки. Ширина канавки h будет равна

ширине резца. При отрезании заготовки резец совершает движение подачи

до отделения от исходного прутка заготовки требуемой длины.

96

96

97.

Методы обработки типовыхповерхностей. Токарная обработка

Растачивание отверстия

При этом виде точения производится обработка отверстий в

заготовках. Заготовка 1 закрепляется в самоцентрирующем патроне 2 и

совершает вращательное движение Dr. Инструмент – расточной резец 3. Он

настраивается на операционный размер D и совершает прямолинейное

движение продольной подачи S0 вдоль оси заготовки. Припуск t снимается

со стенок отверстия. Диаметр обрабатываемого отверстия при этом

97

97

увеличивается.

98.

Методы обработки типовыхповерхностей. Токарная обработка

Точение конической поверхности

При фасонном точении производится обработка поверхностей сложной

конфигурации: конических, сферических, ступенчатых, криволинейных. В

этом случае обработка осуществляется при одновременном перемещении

резца 3 в продольном и поперечном направлениях. Фасонное точение может

производится по копиру, контур которого соответствует контуру

поверхности, которую необходимо изготовить.

98

98

99.

Методы обработки типовыхповерхностей. Токарная обработка

Точение фасонным резцом

Точение конической поверхности

Существует фасонное точение специальным фасонным резцом (Точение

фасонным резцом). Контур режущей части фасонного резца соответствует

контуру поверхности, которую нужно получить. Заготовка совершает

вращательное движение Dr, а фасонный резец – движение поперечной подачи

S0. Конические поверхности также могут быть получены, если ось вращения

заготовки и линия перемещения резца непараллельны (Точение конической

поверхности). Для этого суппорт с резцом поворачивается на угол, равный

половине угла при вершине изготовляемого конуса, а резец совершает

99

99

простое движение продольной подачи.

100.

Методы обработки типовыхповерхностей. Токарная обработка

Нарезание резьбы

На токарных станках может производиться нарезание наружной и

внутренней резьбы (т.е. резьбы в отверстиях). Заготовка совершает

вращательное движение, а резец – движение продольной подачи. Причём за

один оборот заготовки резец должен переместиться на один шаг нарезаемой

резьбы.

Например, нарезается резьба М10х1,25. Это значит наружный диаметр

резьбы равен 10 мм, а шаг одного витка резьбы равен 1,25 мм. Тогда, для

10

10

образования винтовой линии, за один полный оборот заготовки резец

должен переместиться в продольном направлении на 1,25 мм.

00

101.

Методы обработки типовыхповерхностей. Токарная обработка

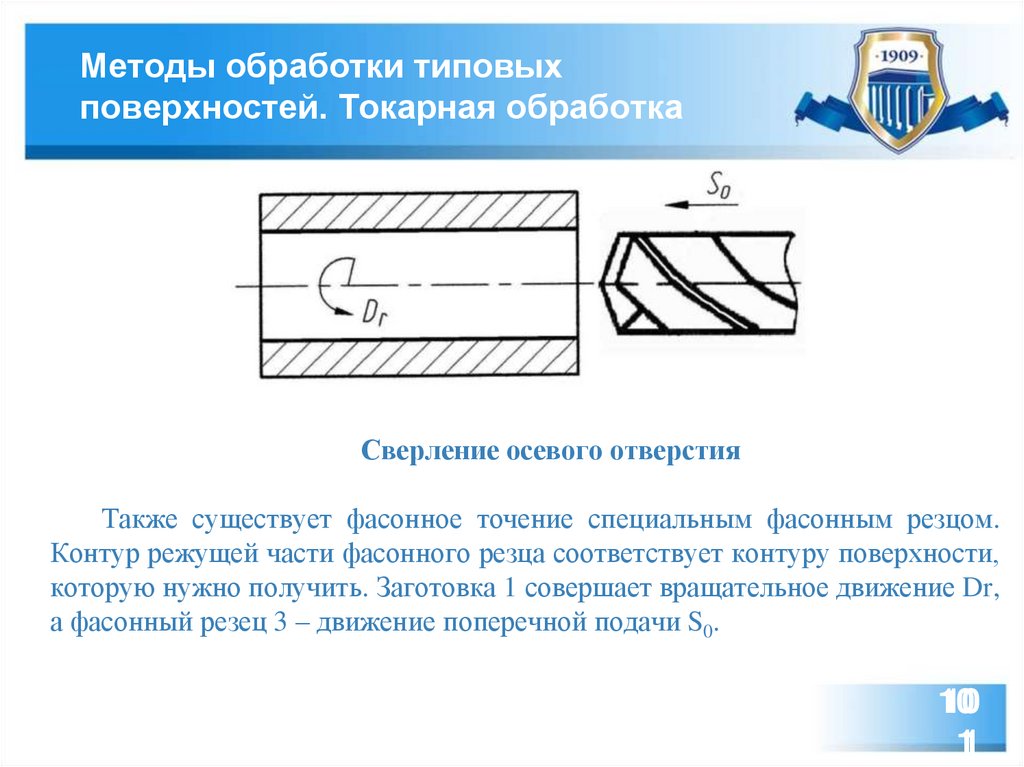

Сверление осевого отверстия

Также существует фасонное точение специальным фасонным резцом.

Контур режущей части фасонного резца соответствует контуру поверхности,

которую нужно получить. Заготовка 1 совершает вращательное движение Dr,

а фасонный резец 3 – движение поперечной подачи S0.

10

10

11

102.

Методы обработки типовыхповерхностей. Приспособления для

токарных работ

Приспособления для токарных работ

Для базирования заготовки и придания ей вращения служат станочные

приспособления, называемые патронами. Существуют самоцентрирующие

патроны (трёхкулачковые, цанговые), у которых зажимающие кулачки

движутся все одновременно от общего привода, ручного или

механизированного. Такие патроны служат для зажима круглых или

шестигранных заготовок таким образом, что геометрическая ось симметрии

заготовки совпадает с осью вращения.

Патрон трёхкулачковый самоцентрирующий

10

10

22

103.

Методы обработки типовыхповерхностей. Приспособления для

токарных работ

Приспособления для токарных работ

Для базирования квадратных, прямоугольных или несимметричных

заготовок служат четырёхкулачковые патроны. У них каждый кулачок имеет

свой привод и может перемещаться независимо от остальных кулачков. В

таком патроне можно закрепить заготовку любой формы и создать

необходимую ось вращения. Например, для операции растачивания

отверстия в корпусе насоса. Закреплённый в патроне корпус будет вращаться

вокруг оси отверстия.

Патрон четырёхкулачковый

10

10

33

104.

Методы обработки типовыхповерхностей. Приспособления для

токарных работ

Приспособления для токарных работ

Если длина заготовки составляет более 2d, то возникает необходимость

во второй опоре. В этом случае применяются задние центры. Опорой для

левой стороны заготовки служит патрон, а для правой стороны – задний

центр.

10

10

Закрепление заготовки в патроне с опорой на задний центр

44

105.

Методы обработки типовыхповерхностей. Приспособления для

токарных работ

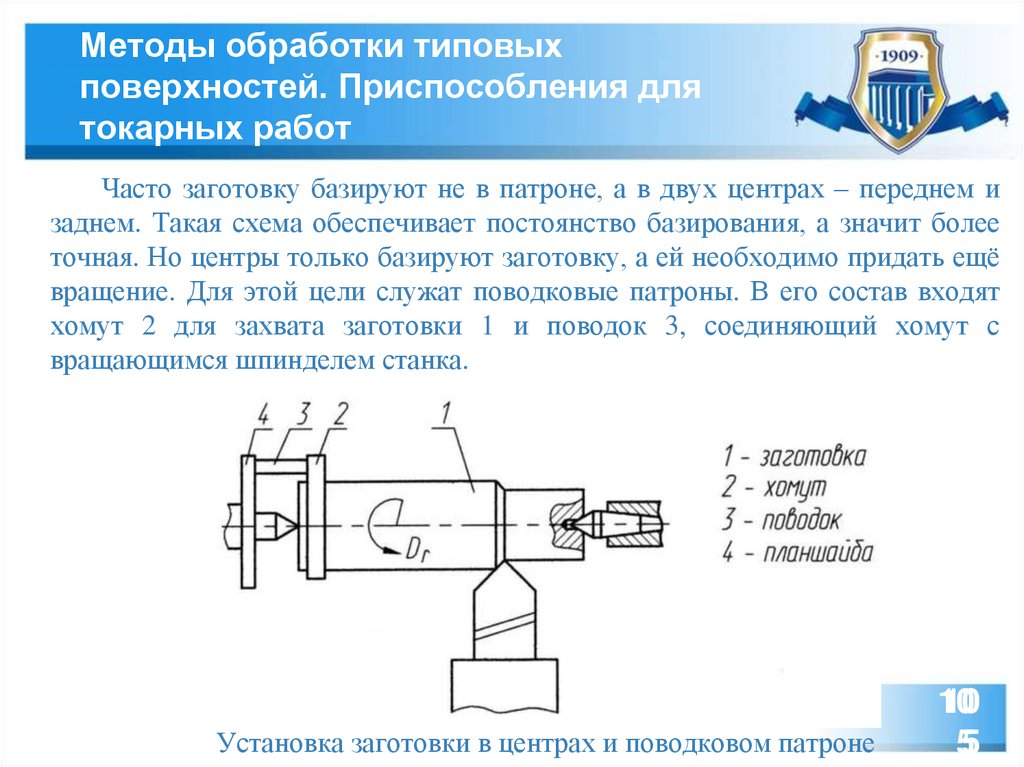

Часто заготовку базируют не в патроне, а в двух центрах – переднем и

заднем. Такая схема обеспечивает постоянство базирования, а значит более

точная. Но центры только базируют заготовку, а ей необходимо придать ещё

вращение. Для этой цели служат поводковые патроны. В его состав входят

хомут 2 для захвата заготовки 1 и поводок 3, соединяющий хомут с

вращающимся шпинделем станка.

Установка заготовки в центрах и поводковом патроне

10

10

55

106.

Методы обработки типовыхповерхностей. Приспособления для

токарных работ

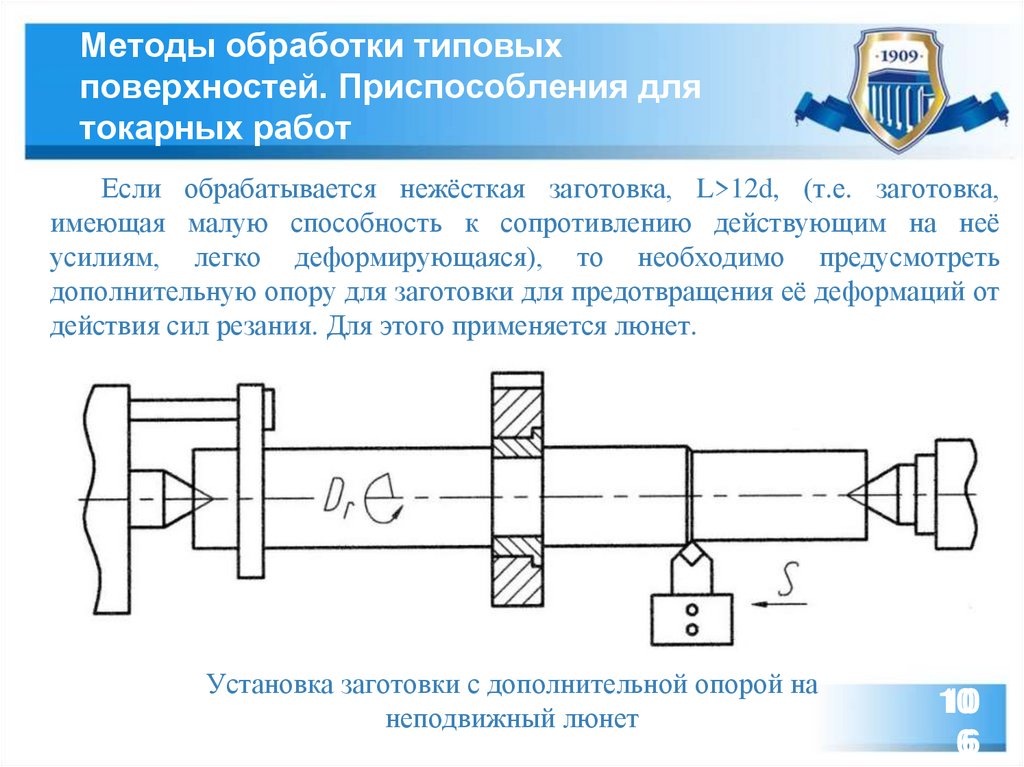

Если обрабатывается нежёсткая заготовка, L>12d, (т.е. заготовка,

имеющая малую способность к сопротивлению действующим на неё

усилиям, легко деформирующаяся), то необходимо предусмотреть

дополнительную опору для заготовки для предотвращения её деформаций от

действия сил резания. Для этого применяется люнет.

Установка заготовки с дополнительной опорой на

неподвижный люнет

10

10

66

107.

Методы обработки типовыхповерхностей. Приспособления для

токарных работ

Инструменты для токарных работ

Основным инструментом является токарный резец. Разнообразие

токарных работ предопределяет разнообразие токарных резцов: проходные

(слайд 95, слайд 99, слайд 105, слайд 106), подрезные (слайд 96 ), отрезные,

отогнутые, канавочные (слайд 96 ), расточные (слайд 97), резьбовые,

фасонные (слайд 99), резцы для алмазного выглаживания, работающие по

методу поверхностного пластического деформирования. В ряде случаев

могут применяться специальные инструменты – накатники. Они работают по

методу пластического деформирования, т.е. вдавливаются в поверхность

заготовки и наносят таким образом рифление.

При обработке осевых отверстий в задней бабке токарного станка может

быть установлено сверло, зенкер, развёртка, метчик

10

10

77

108.

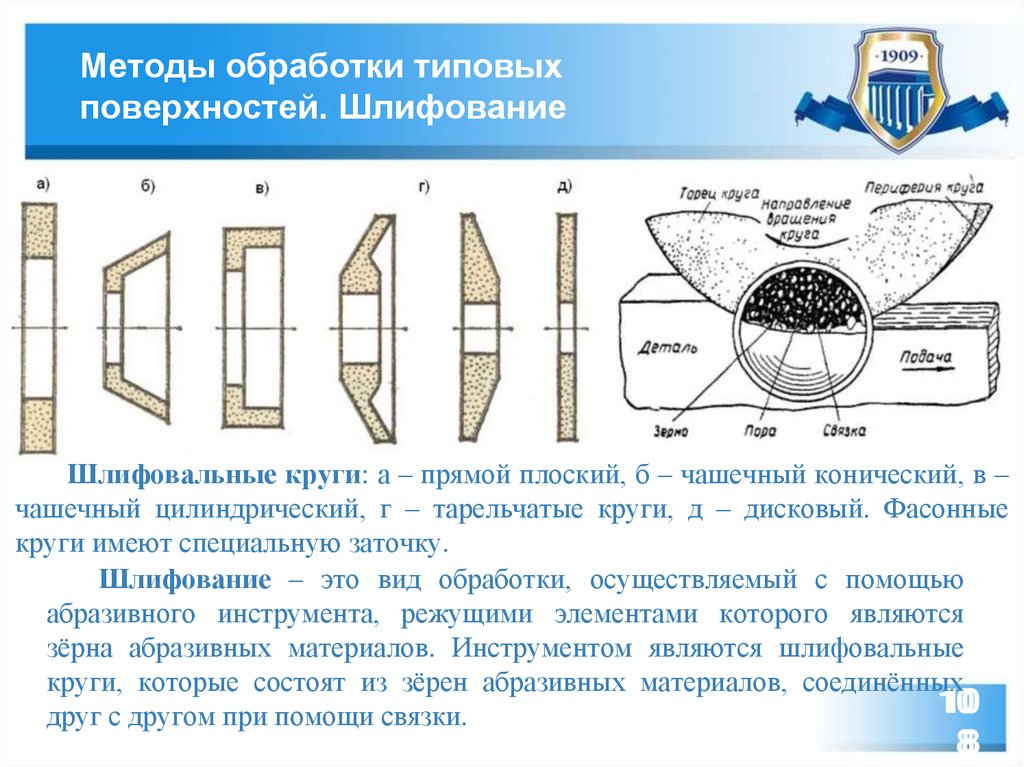

Методы обработки типовыхповерхностей. Шлифование

Шлифовальные круги: а – прямой плоский, б – чашечный конический, в –

чашечный цилиндрический, г – тарельчатые круги, д – дисковый. Фасонные

круги имеют специальную заточку.

Шлифование – это вид обработки, осуществляемый с помощью

абразивного инструмента, режущими элементами которого являются

зёрна абразивных материалов. Инструментом являются шлифовальные

круги, которые состоят из зёрен абразивных материалов, соединённых

10

10

друг с другом при помощи связки.

88

109.

Методы обработки типовыхповерхностей. Шлифование

10

10

99

110.

Методы обработки типовыхповерхностей. Шлифование

Круглое наружное шлифование методом продольной подачи

Обработка производится на круглошлифовальных станках. Круг 2

совершает вращательное движение резания Dr. Заготовка 1 совершает

движение круговой подачи SЗАГ и движение продольной подачи вдоль

собственной оси. При этом соблюдается соотношение nкр = 60nзаг. Данный

метод применяется для длинных заготовок.

11

11

00

111.

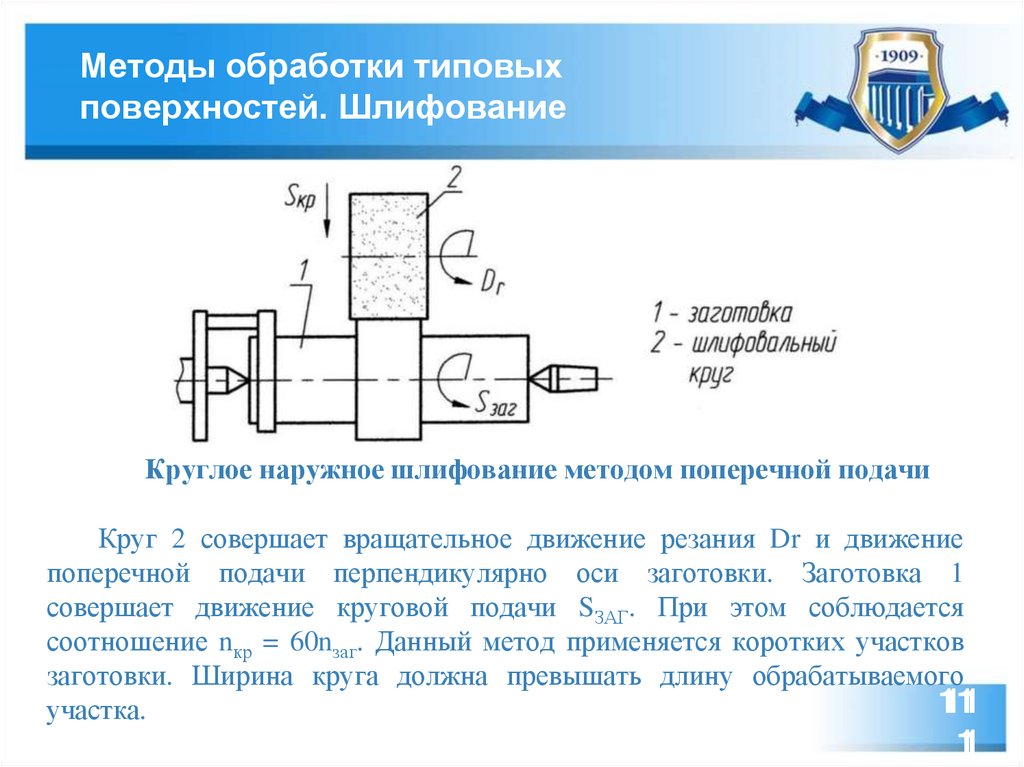

Методы обработки типовыхповерхностей. Шлифование

Круглое наружное шлифование методом поперечной подачи

Круг 2 совершает вращательное движение резания Dr и движение

поперечной подачи перпендикулярно оси заготовки. Заготовка 1

совершает движение круговой подачи SЗАГ. При этом соблюдается

соотношение nкр = 60nзаг. Данный метод применяется коротких участков

заготовки. Ширина круга должна превышать длину обрабатываемого

11

11

участка.

11

112.

Методы обработки типовыхповерхностей. Шлифование

Торце-круглошлифовальная операция

Обработка производится на торцекрулошлифовальных станках. Круг

совершает вращательное движение резания Dr и движение подачи под

углом к оси вращения заготовки. Ось вращения круга наклонена к оси

вращения заготовки под углом 26º34’. При этом круг одновременно

шлифует наружную цилиндрическую поверхность заготовки и

прилегающий торец, т.е. с одного установа. Это обеспечивает повышение

производительности обработки и перпендикулярность торца к

11

11

цилиндрической поверхности. Заготовка 1 совершает движение круговой

подачи SЗАГ.

22

113.

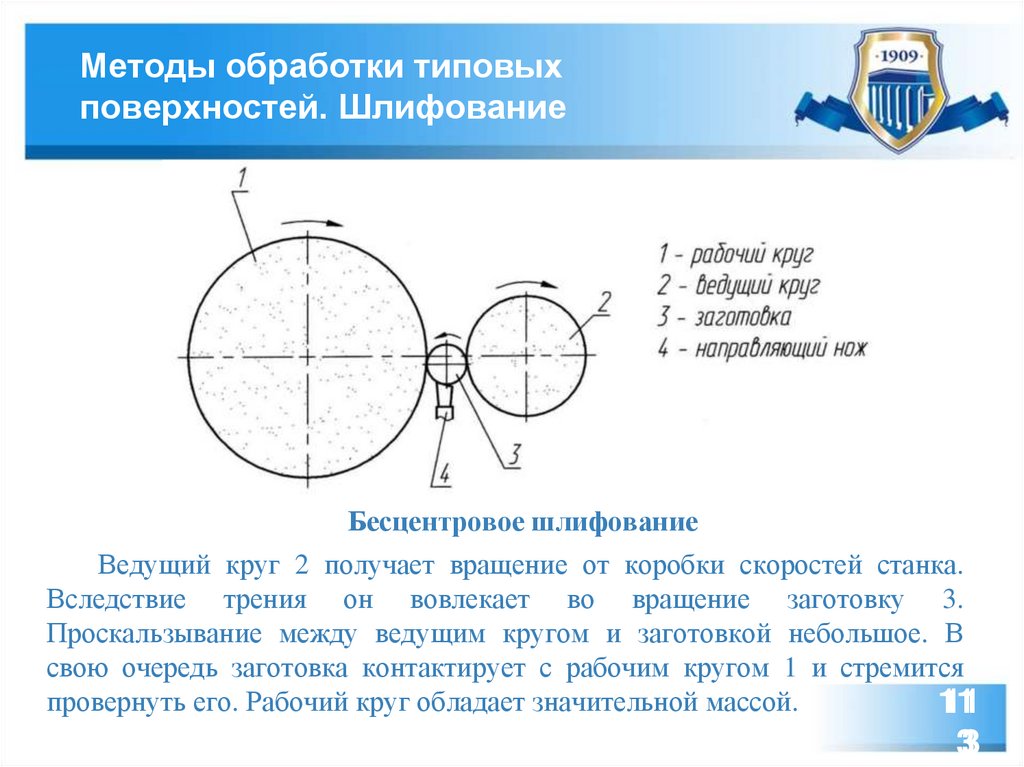

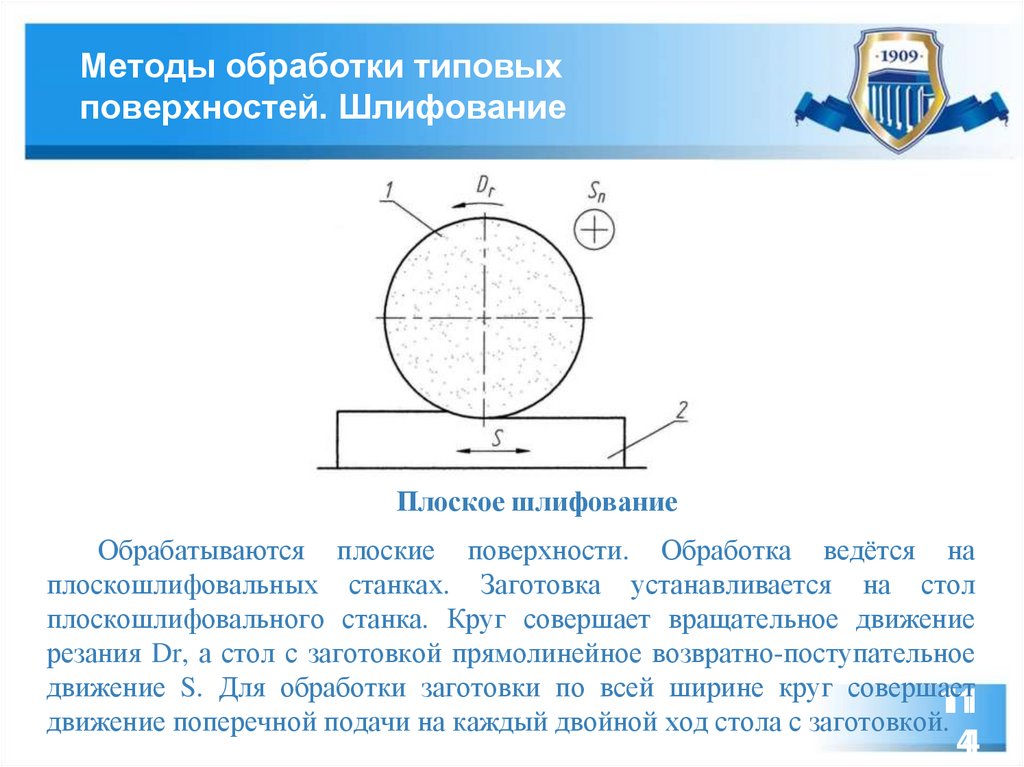

Методы обработки типовыхповерхностей. Шлифование

Бесцентровое шлифование

Ведущий круг 2 получает вращение от коробки скоростей станка.

Вследствие трения он вовлекает во вращение заготовку 3.

Проскальзывание между ведущим кругом и заготовкой небольшое. В

свою очередь заготовка контактирует с рабочим кругом 1 и стремится

провернуть его. Рабочий круг обладает значительной массой.

11

11

33

114.

Методы обработки типовыхповерхностей. Шлифование

Плоское шлифование

Обрабатываются плоские поверхности. Обработка ведётся на

плоскошлифовальных станках. Заготовка устанавливается на стол

плоскошлифовального станка. Круг совершает вращательное движение

резания Dr, а стол с заготовкой прямолинейное возвратно-поступательное

движение S. Для обработки заготовки по всей ширине круг совершает

11

11

движение поперечной подачи на каждый двойной ход стола с заготовкой.

44

115.

Методы обработки типовыхповерхностей. Шлифование

Внутреннее шлифование

Круг совершает вращательное движение резания Dr и прямолинейное

движение подачи Sкр. Заготовка совершает вращательное движение

круговой подачи Sзаг. Также внутреннее шлифование может производиться

при неподвижной заготовке. В этом случае шпиндель станка со

шлифовальным кругом совершает вращательное и планетарное движение.

11

11

Также осуществляется продольная подача круга.

55

116.

Методы обработки типовых поверхностей.Обработка на сверлильных станках

Виды обработки, выполняемые на сверлильном станке:а- сверление

отверстий; б-зенкерование отверстий; в-развёртывание отверстий; г11

11

нарезание резьбы; д-зенкование

66

117.

Методы обработки типовых поверхностей.Обработка на сверлильных станках

Сверлильный кондуктор: 1–шток, 2–кондукторная плита, 3–заготовка, 4–

сверло, 5–кондукторная втулка, 6–боковая опора, 7-корпус, 8–опора

штырь.

Заготовка базируется по опорам. Шток совершает ход вниз и

кондукторная плита закрепляет заготовку. Затем сверло направляется через

кондукторную втулку и сверлит отверстие. Таким образом, заготовка

закрепляется в кондукторе, а сверло направляется в заданную координату

11

11

без разметки.

77

118.

Методы обработки типовых поверхностей.Обработка на расточных станках

Растачивание отверстия на расточном

станке:

1 – планшайба, 2 – резцедержатель, 3 – стол

станка.

Резец совершает вращательное движение резания Dr, а заготовка,

установленная на столе расточного станка, – прямолинейное движение

11

11

подачи S.

88

119.

Методы обработки типовых поверхностей.Протягивание

Протяжка

1 –захватная часть, 2 – переход, 3 –базирующая часть,

4–режущие зубья, 5–калибрующие зубья, 6–хвостовик.

На рис. показана заготовка перед началом обработки. Заготовка

упирается в планшайбу станка и через её отверстие протягивается

протяжка. Протяжка совершает одно прямолинейное движение Dr. Диаметр

каждого режущего зуба больше диаметра предыдущего режущего зуба на

11

11

величину припуска. Каждый режущий зуб снимает свой припуск за один

99

ход.

120.

Методы обработки типовых поверхностей.Обработка фрезерованием

Виды обработки фрезерованием: а) цилиндрическое

фрезерование; б)торцовое фрезерование; в), г) фрезерование дисковой

12

12

фрезой;д)фрезерование пальцевой, концевой фрезой; е), ж) фрезерование

00

сложной поверхности набором фрез.

121.

Методы обработки типовых поверхностей.Обработка зубчатых поверхностей

Метод обработки зубчатых колёс:

нарезание копированием. При копировании

режущему инструменту придают форму

впадины между зубьями, т.е. выполняют

специальную, фасонную заточку инструмента.

При этом профиль инструмента копируется

на обрабатываемой поверхности. На рисунке

показано нарезание зубчатого колеса дисковой

модульной фрезой. Дисковая фреза совершает

вращательное движение резания Dr и движение

подачи S. Фреза прорезает одну впадину между

Нарезание зубьев дисковой двумя соседними зубьями, т.е. формирует две

модульной фрезой

боковые поверхности двух соседних зубьев.

После прорезания одной впадины фреза возвращается в исходное

положение, а заготовка поворачивается на один угловой шаг S шаг и

подставляет под обработку следующий участок. Прорезается следующая

12

12

впадина и т.д. по всей окружности.

11

122.

Методы обработки типовых поверхностей.Обработка зубчатых поверхностей

Пальцевая модульная фреза

совершает

вращательное

движение резания Dr вокруг

вертикальной оси и движение

подачи

S.

В

остальном

кинематика такая же, как при

нарезании дисковой фрезой.

Нарезание зубьев пальцевой

модульной фрезой

12

12

22

123.

Методы обработки типовых поверхностей.Обработка зубчатых поверхностей

Нарезание зубьев методом обкатки: а) червячной фрезой; б) долбяком

Метод обката заключается в том, что зубья на зубчатом колесе

образуются при совместном согласованном вращении (обкатке) режущего

инструмента и заготовки. В качестве режущих инструментов используют

червячную фрезу (рис. а), инструментальную рейку (гребенку) и

инструментальное колесо (долбяк ) (рис. б).

12

12

33

124.

Методы обработки типовых поверхностей.Обработка зубчатых поверхностей

Зубофрезерование червячной фрезой

Фреза совершает вращательное движение резания D r и движение

подачи S вдоль оси заготовки, чтобы прорезать зубья по всей ширине

заготовки. Заготовка совершает вращательное движение подачи S заг ,

причем вращение фрезы и заготовки взаимно согласовано: за один полный

оборот фрезы заготовка поворачивается на один угловой шаг (один зуб).

Зубчатое колесо будет нарезано, когда заготовка совершит один полный

12

12

оборот. В отличие от метода копирования, заготовка вращается непрерывно.

44

125.

Методы обработки типовых поверхностей.Обработка зубчатых поверхностей

Долбяк

совершает

возвратнопоступательные движения резания Dr.

Сначала он совершает движение Sврез и

врезается в заготовку на высоту зуба. Затем

начинается

взаимно-согласованное

движение обката Sдолб и Sзаг таким

образом,

что

долбяк

и

заготовка

воспроизводят зацепление двух зубчатых

колёс. Циклограмма движений долбяка

показана на рисунке: РХ – рабочий ход, БО

– быстрый отвод, ХХ – холостой ход, БП –

быстрый подвод.

Зубодолбление

12

12

55

126.

Методы обработки типовых поверхностей.Обработка зубчатых поверхностей

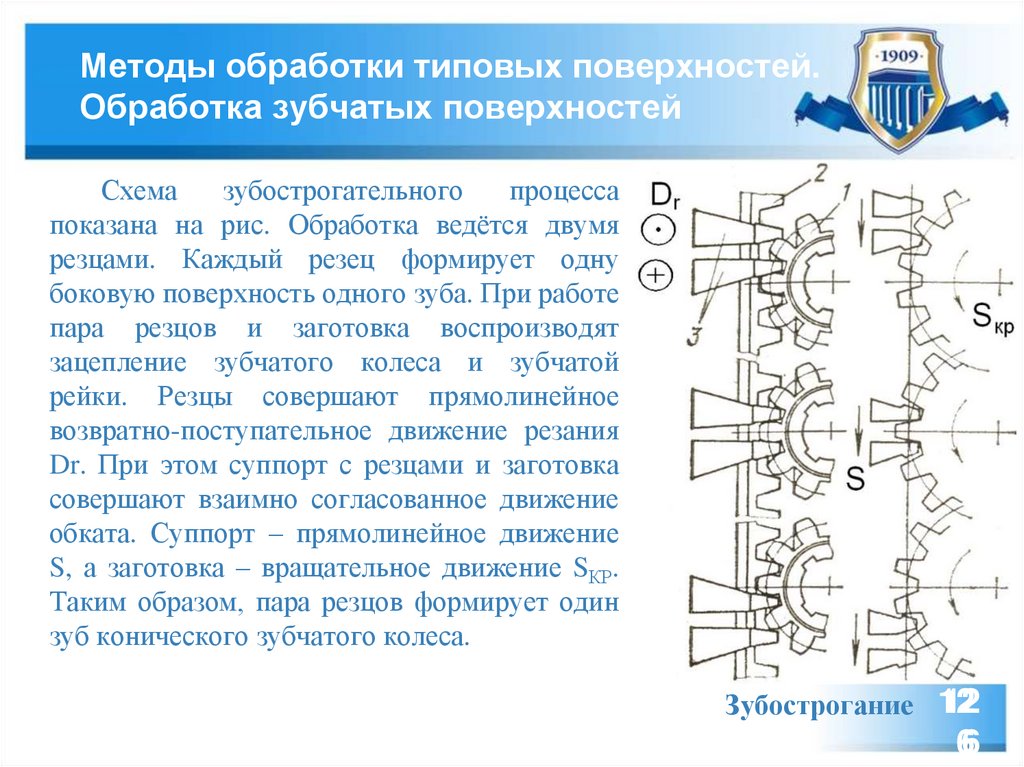

Схема

зубострогательного

процесса

показана на рис. Обработка ведётся двумя

резцами. Каждый резец формирует одну

боковую поверхность одного зуба. При работе

пара резцов и заготовка воспроизводят

зацепление зубчатого колеса и зубчатой

рейки. Резцы совершают прямолинейное

возвратно-поступательное движение резания

Dr. При этом суппорт с резцами и заготовка

совершают взаимно согласованное движение

обката. Суппорт – прямолинейное движение

S, а заготовка – вращательное движение SКР.

Таким образом, пара резцов формирует один

зуб конического зубчатого колеса.

12

Зубострогание 12

66

127.

Методы обработки типовых поверхностей.Обработка зубчатых поверхностей

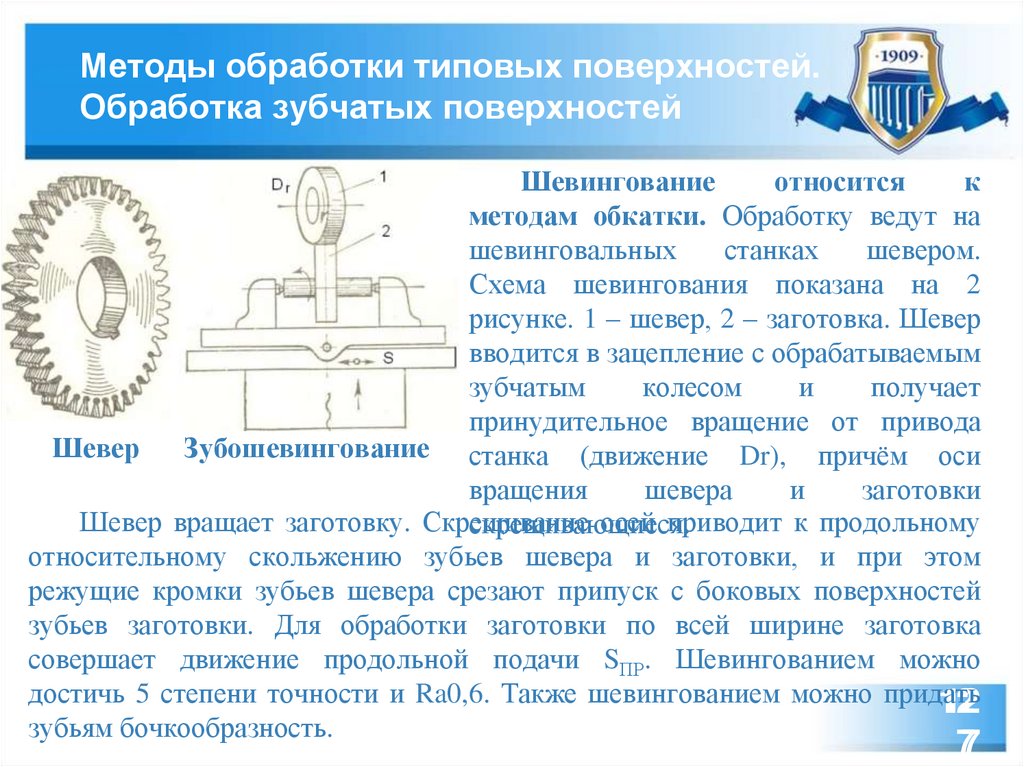

Шевингование

относится

к

методам обкатки. Обработку ведут на

шевинговальных

станках

шевером.

Схема шевингования показана на 2

рисунке. 1 – шевер, 2 – заготовка. Шевер

вводится в зацепление с обрабатываемым

зубчатым

колесом

и

получает

принудительное вращение от привода

Шевер

Зубошевингование станка (движение Dr), причём оси

вращения

шевера

и

заготовки

Шевер вращает заготовку. Скрещивание

осей приводит к продольному

скрещивающиеся.

относительному скольжению зубьев шевера и заготовки, и при этом

режущие кромки зубьев шевера срезают припуск с боковых поверхностей

зубьев заготовки. Для обработки заготовки по всей ширине заготовка

совершает движение продольной подачи SПР. Шевингованием можно

достичь 5 степени точности и Ra0,6. Также шевингованием можно придать

12

12

зубьям бочкообразность.

77

128.

Методы обработки типовых поверхностей.Обработка зубчатых поверхностей

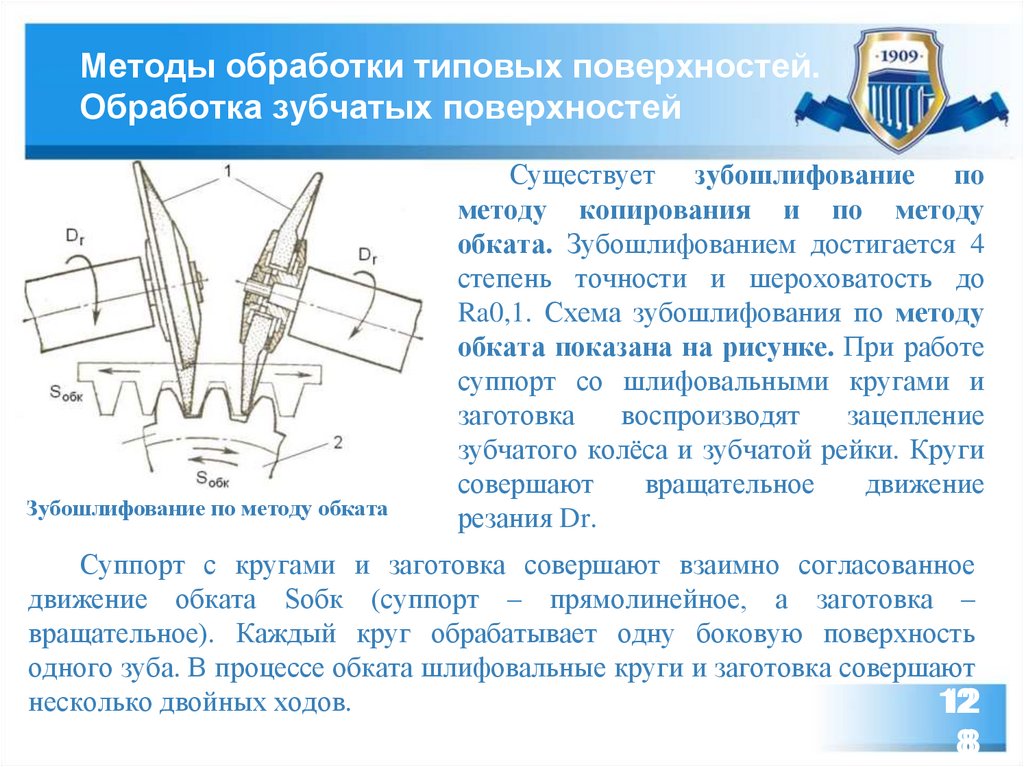

Зубошлифование по методу обката

Существует зубошлифование по

методу копирования и по методу

обката. Зубошлифованием достигается 4

степень точности и шероховатость до

Ra0,1. Схема зубошлифования по методу

обката показана на рисунке. При работе

суппорт со шлифовальными кругами и

заготовка

воспроизводят

зацепление

зубчатого колёса и зубчатой рейки. Круги

совершают

вращательное

движение

резания Dr.

Суппорт с кругами и заготовка совершают взаимно согласованное

движение обката Sобк (суппорт – прямолинейное, а заготовка –

вращательное). Каждый круг обрабатывает одну боковую поверхность

одного зуба. В процессе обката шлифовальные круги и заготовка совершают

несколько двойных ходов.

12

12

88

129.

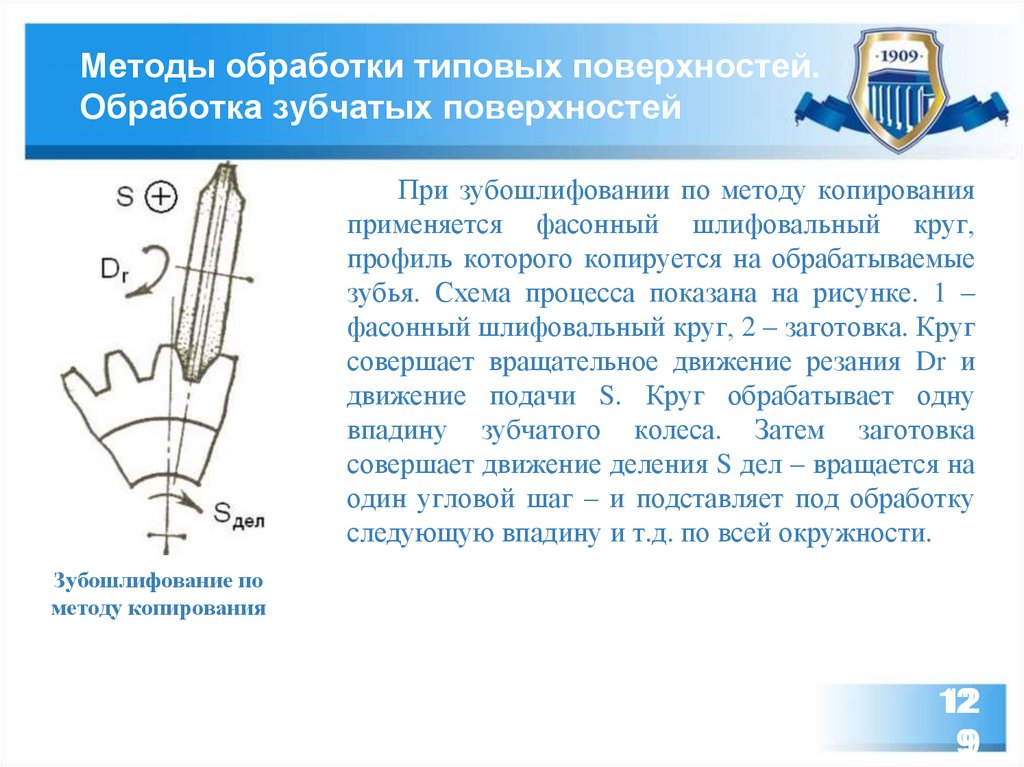

Методы обработки типовых поверхностей.Обработка зубчатых поверхностей

При зубошлифовании по методу копирования

применяется фасонный шлифовальный круг,

профиль которого копируется на обрабатываемые

зубья. Схема процесса показана на рисунке. 1 –

фасонный шлифовальный круг, 2 – заготовка. Круг

совершает вращательное движение резания Dr и

движение подачи S. Круг обрабатывает одну

впадину зубчатого колеса. Затем заготовка

совершает движение деления S дел – вращается на

один угловой шаг – и подставляет под обработку

следующую впадину и т.д. по всей окружности.

Зубошлифование по

методу копирования

12

12

99

130.

ОпределенияВзаимозаменяемостью называется свойство составной части изделия,

обеспечивающее возможность ее применения вместо другой без

дополнительной обработки с сохранением заданного качества изделия, в

состав которого она входит. То есть, основой взаимозаменяемости является

независимое изготовление отдельных частей (деталей, узлов).

Взаимозаменяемость – свойство независимо изготовленных деталей

или узлов занимать своё место в узле или машине без дополнительной их

обработки при сборке и выполнять свои функции в соответствии с

техническими требованиями к работе данного узла или машины. Неполная

или частичная взаимозаменяемость определяется подбором или

дополнительной обработкой деталей при сборке.

Комплексность - это учет всей совокупности и взаимодействий

операций обеспечения функциональной взаимозаменяемости, т.е.

уточненный расчет функциональных параметров, допусков, разработка

средств управляющего взаимодействия, подготовка организационных

мероприятий, обеспечение достоверности контроля качества.

13

0

131.

ОпределенияВнешняя взаимозаменяемость — это взаимозаменяемость покупных

и кооперируемых изделий (монтируемых в другие более сложные изделия)

и сборочных единиц по эксплуатационным показателям, а также по

размерам и форме присоединительных поверхностей.

Внутренняя взаимозаменяемость распространяется на детали,

сборочные единицы и механизмы, входящие в изделие.

Уровень взаимозаменяемости производства можно характеризовать

коэффициентом

взаимозаменяемости

Кв,

равным

отношению

трудоемкости изготовления взаимозаменяемых деталей и сборочных

единиц к общей трудоемкости изготовления изделия. Значение этого

коэффициента может быть различным, однако степень его приближения к

единице является объективным показателем технического уровня

производства.

Совместимость — это свойство объектов занимать свое место в

сложном готовом изделии и выполнять требуемые функции при

совместной или последовательной работе этих объектов и сложного

13

изделия в заданных эксплуатационных условиях.

1

132.

ОпределенияВзаимозаменяемость, при которой обеспечивается работоспособность

изделий с оптимальными и стабильными (в заданных пределах) во времени

эксплуатационными показателями или с оптимальными показателями

качества функционирования для сборочных единиц и взаимозаменяемость

их по этим показателям, называют функциональной.

Функциональными

являются

геометрические,

электрические,

механические и другие параметры, влияющие на эксплуатационные

показатели машин и других изделий или служебные функции сборочных

единиц. Например, от зазора между поршнем и цилиндром

(функционального

параметра)

зависит

мощность

двигателей

(эксплуатационный показатель).

Единая система допусков и посадок (ЕСДП) и Основные нормы

взаимозаменяемости, которые базируются на стандартах и рекомендациях

ИСО. ЕСДП распространяется на допуски размеров гладких элементов

деталей и на посадки, образуемые при соединении этих деталей. Основные

нормы взаимозаменяемости включают системы допусков и посадок 13

на

резьбы, зубчатые передачи, конуса и др.

2

133.

ОпределенияРазмер — это числовое значение линейной величины (диаметра,

длины и т. д.) в выбранных единицах измерения. Размеры подразделяют на

номинальные, действительные и предельные.

Номинальный — это размер, относительно которого определяются

предельные размеры и который служит также началом отсчета отклонений.

Номинальный размер — это основной размер, полученный на основе

кинематических, динамических и прочностных расчетов или выбранный из

конструктивных, технологических, эксплуатационных, эстетических и

других соображений.

Действительный — это размер, установленный измерением с

допустимой погрешностью.

Предельные — это два предельно допустимых размера, между

которыми должен находиться или которым может быть равен

действительный размер.

13

3

134.

Поля допусков отверстия и вала при посадке сзазором (отклонения отверстия положительны,

отклонения вала отрицательны)

13

4

135.

ОпределенияДействительный размер – размер, установленный измерением (с

допустимой погрешностью измерения).

Предельный размер – наибольший или наименьший допустимый

размер, установленный чертежом детали или узла.

Отклонение — это алгебраическая разность между размером

(действительным, предельным и т. д.) и соответствующим номинальным

размером.

Действительное отклонение — это алгебраическая разность между

действительным и номинальным размерами. Предельное отклонение —

между предельным и номинальным размерами.

Верхнее отклонение — это алгебраическая разность между

наибольшим предельным и номинальным размерами, нижнее отклонение

— это алгебраическая разность между наименьшим предельным и

номинальным размерами.

В ГОСТе 25346 - 89 приняты условные обозначения: верхнее

отклонение отверстия ЕS, вала — еs, нижнее отклонение отверстия EI, вала

13

— ei.

5

136.

ОпределенияДопуск – разность между наибольшим и наименьшим предельными

размерами или алгебраическая разность между верхним и нижним

отклонением.

Нулевая линия — это линия, соответствующая номинальному

размеру, от которой откладываются отклонения размеров при графическом

изображении допусков и посадок. При горизонтальном расположении

нулевой линии положительные отклонения откладываются вверх от нее, а

отрицательные —вниз.

Поле допуска – поле, ограниченное верхним и нижним отклонением.

Поле допуска определяется величиной допуска и его положением

относительно номинального размера (нулевой линии).

Две или несколько подвижно или неподвижно соединяемых деталей

называют сопрягаемыми. Поверхности, по которым происходит

соединение деталей, называют сопрягаемыми. Остальные поверхности

называют несопрягаемыми (свободными). В соответствии с этим

различают размеры сопрягаемых и несопрягаемых (свободных)

13

поверхностей.

6

137.

ОпределенияПосадкой называют характер соединения деталей, определяемый

величиной получающихся в нем зазоров или натягов. Посадка

характеризует свободу относительного перемещения соединяемых деталей

или степень сопротивления их взаимному смещению.

Зазор S - разность размеров отверстия и вала, если размер отверстия

больше размера вала.

Натяг N — разность размеров вала и отверстия до сборки, если размер

вала больше размера отверстия.

Допуск посадки — разность между наибольшим и наименьшим

допускаемыми зазорами или наибольшим и наименьшим допускаемыми

натягами. В переходных посадках допуск посадки — сумма наибольшего

натяга и наибольшего зазора, взятых по абсолютному значению.

Под квалитетом понимают совокупность допусков, характеризуемых

постоянной относительной точностью (определяемой коэффициентом а)

для всех номинальных размеров данного диапазона (например, от 1 до 500

мм). Точность в пределах одного квалитета зависит только 13

от

номинального размера.

7

138.

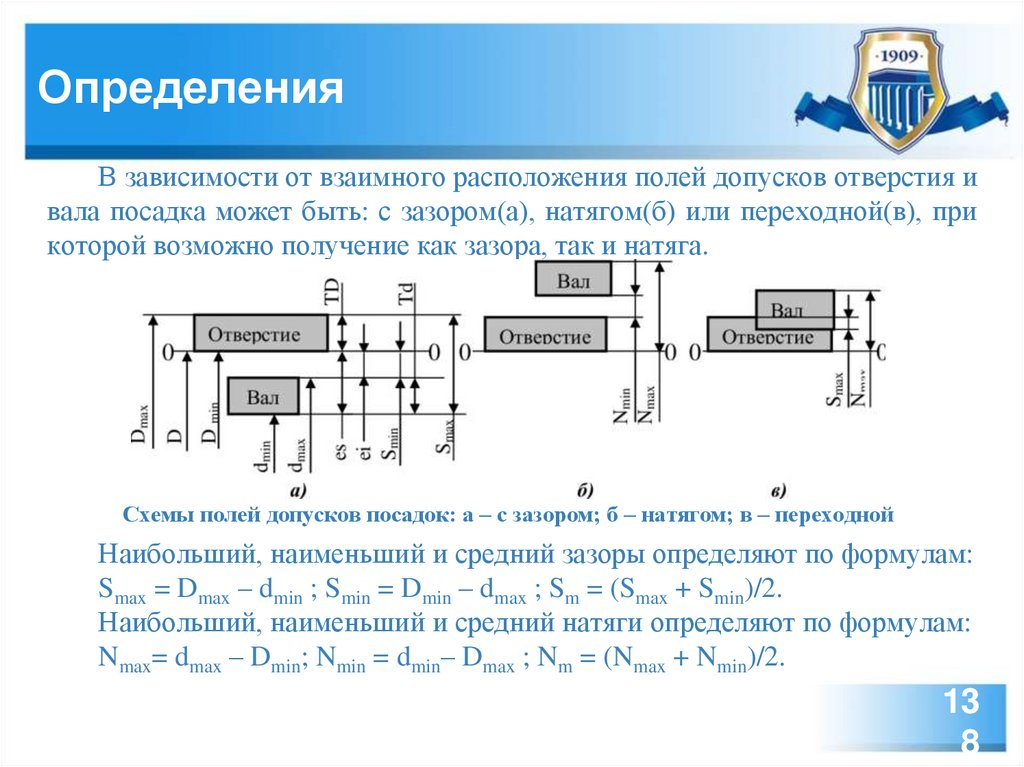

ОпределенияВ зависимости от взаимного расположения полей допусков отверстия и

вала посадка может быть: с зазором(а), натягом(б) или переходной(в), при

которой возможно получение как зазора, так и натяга.

Схемы полей допусков посадок: а – с зазором; б – натягом; в – переходной

Наибольший, наименьший и средний зазоры определяют по формулам:

Smax = Dmax – dmin ; Smin = Dmin – dmax ; Sm = (Smax + Smin)/2.

Наибольший, наименьший и средний натяги определяют по формулам:

Nmax= dmax – Dmin; Nmin = dmin– Dmax ; Nm = (Nmax + Nmin)/2.

13

8

139.

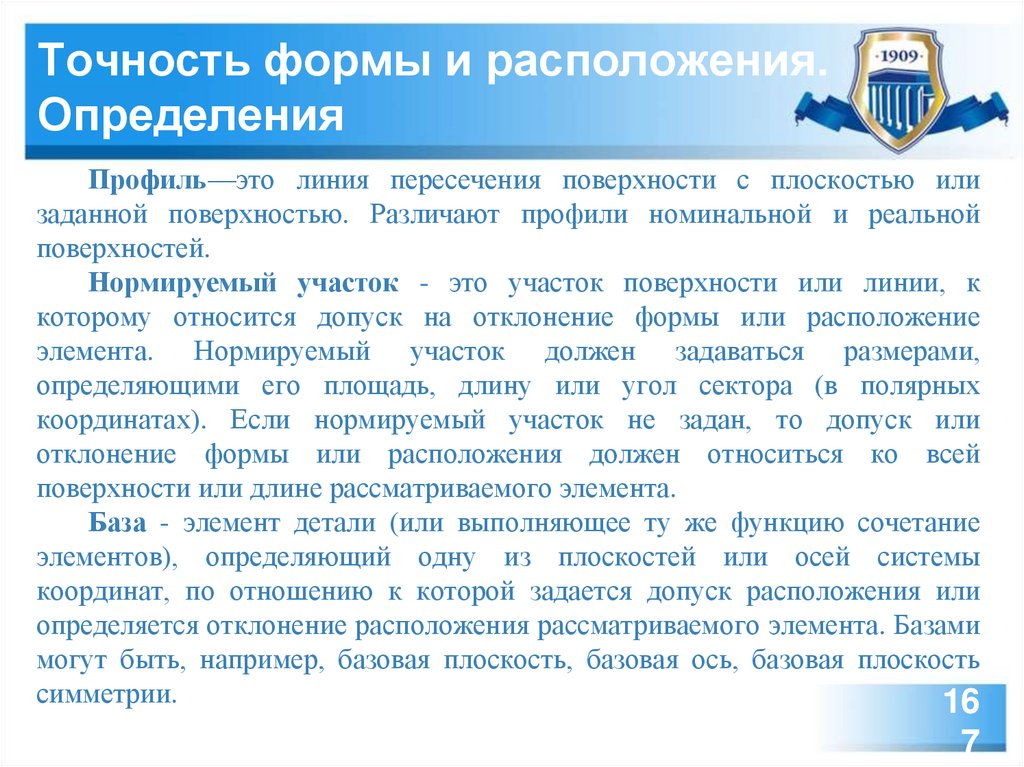

ОпределенияПрофиль—это линия пересечения поверхности с плоскостью или

заданной поверхностью. Различают профили номинальной и реальной

поверхностей.

Нормируемый участок - это участок поверхности или линии, к

которому относится допуск на отклонение формы или расположение

элемента. Нормируемый участок должен задаваться размерами,

определяющими его площадь, длину или угол сектора (в полярных

координатах). Если нормируемый участок не задан, то допуск или

отклонение формы или расположения должен относиться ко всей

поверхности или длине рассматриваемого элемента.

База - элемент детали (или выполняющее ту же функцию сочетание

элементов), определяющий одну из плоскостей или осей системы

координат, по отношению к которой задается допуск расположения или

определяется отклонение расположения рассматриваемого элемента.

Базами могут быть, например, базовая плоскость, базовая ось, базовая

плоскость симметрии.

13

9

140.

ОпределенияОперация – это законченная часть технологического процесса,

выполняемая на одной единице технологического оборудования, на одном

рабочем месте.

Установ – часть технологической операции, выполняемая при

неизменном закреплении обрабатываемой заготовки относительно

станочного приспособления.

Технологический переход – часть технологической операции,

выполняемая одними и теми же средствами технологического оснащения

при постоянных технологических режимах.

Вспомогательный переход – это часть технологической операции,

состоящая из действий человека или оборудования, которые не

сопровождаются изменением свойств заготовки, но необходимы для

выполнения технологического перехода.

Рабочий ход – часть технологического процесса, состоящая из

однократного перемещения инструмента относительно заготовки

14

0

141.

ОпределенияПроизводственный процесс – это совокупность всех действий, людей

и орудий труда, необходимых на предприятии для изготовления и ремонта

продукции.

Технологическим

процессом

называется

часть

производственного процесса, содержащая целенаправленные действия по

изменение размеров, формы и свойств объекта производства.

Операции, входящие в состав технологического процесса, выполняют

в определённой последовательности. Указанную последовательность

называют технологическим маршрутом.

14

1

142.

Взаимозаменяемость гладких цилиндрическихдеталей

14

14

22

143.

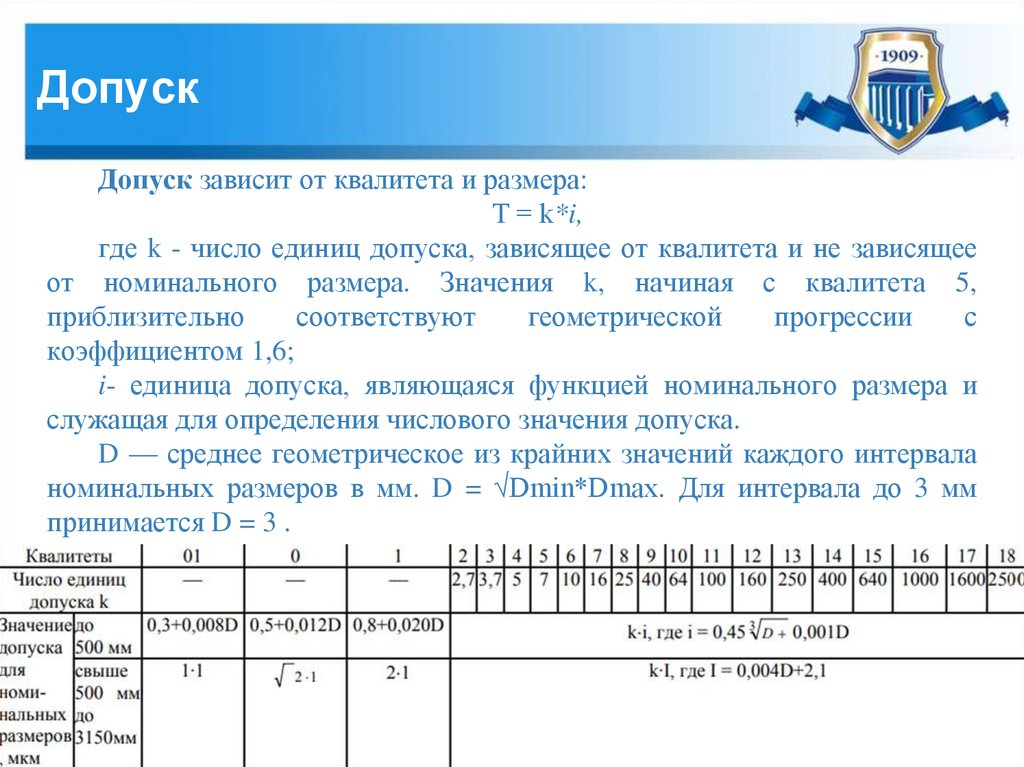

ДопускДопуск зависит от квалитета и размера:

Т = k*i,

где k - число единиц допуска, зависящее от квалитета и не зависящее

от номинального размера. Значения k, начиная с квалитета 5,

приблизительно

соответствуют

геометрической

прогрессии

с

коэффициентом 1,6;

i- единица допуска, являющаяся функцией номинального размера и

служащая для определения числового значения допуска.

D — среднее геометрическое из крайних значений каждого интервала

номинальных размеров в мм. D = √Dmin*Dmax. Для интервала до 3 мм

принимается D = 3 .

В ЕСДП установлено 20 квалитетов: 01, 0, 1, 2, ..., 18.

14

3

144.

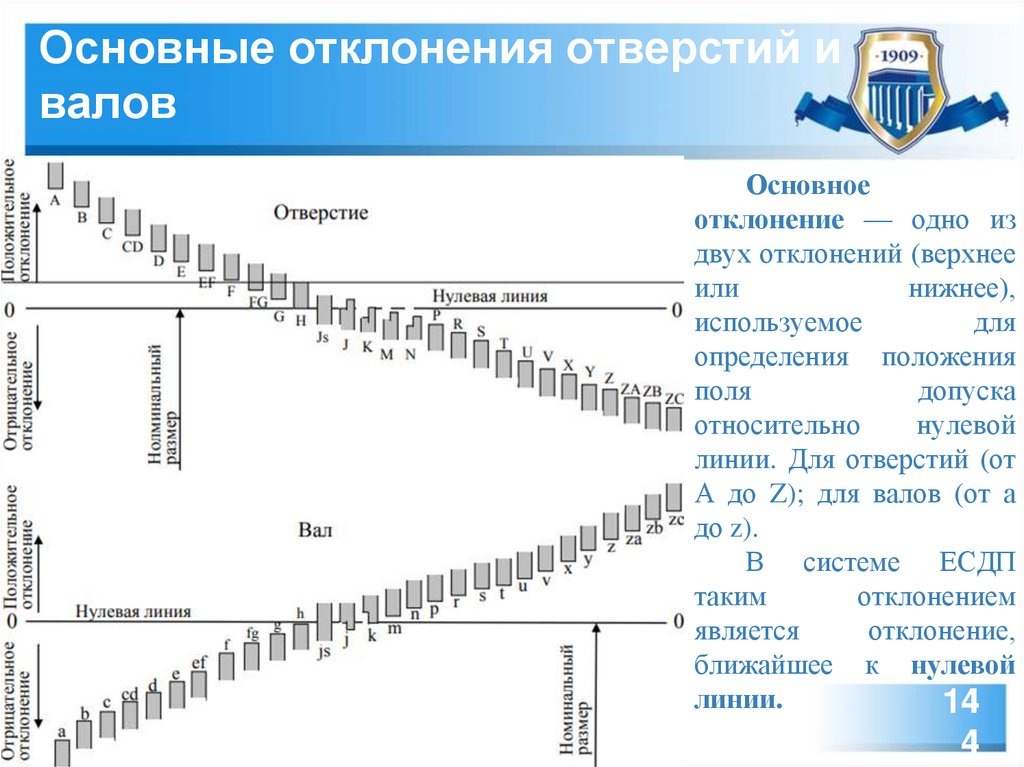

Основные отклонения отверстий ивалов

Основное

отклонение — одно из

двух отклонений (верхнее

или

нижнее),

используемое

для

определения положения

поля

допуска

относительно

нулевой

линии. Для отверстий (от

А до Z); для валов (от а

до z).

В системе ЕСДП

таким

отклонением

является

отклонение,

ближайшее к нулевой

линии.

14

4

145.

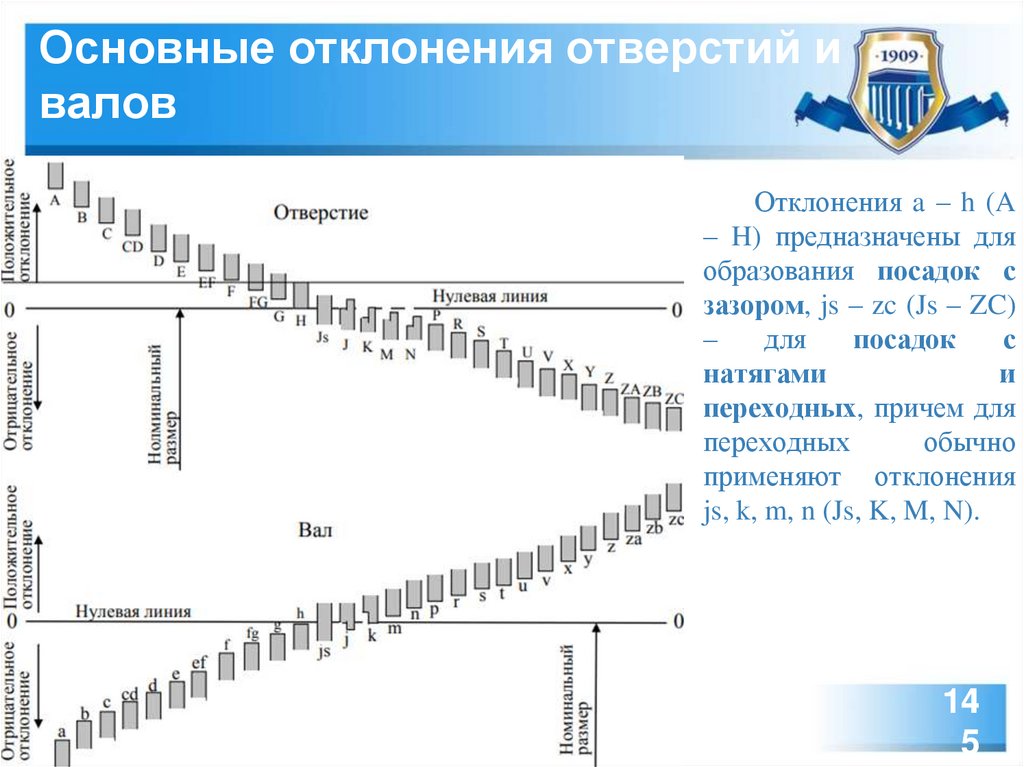

Основные отклонения отверстий ивалов

Отклонения a – h (A

– H) предназначены для

образования посадок с

зазором, js – zc (Js – ZC)

–

для

посадок

с

натягами

и

переходных, причем для

переходных

обычно

применяют отклонения

js, k, m, n (Js, K, M, N).

14

5

146.

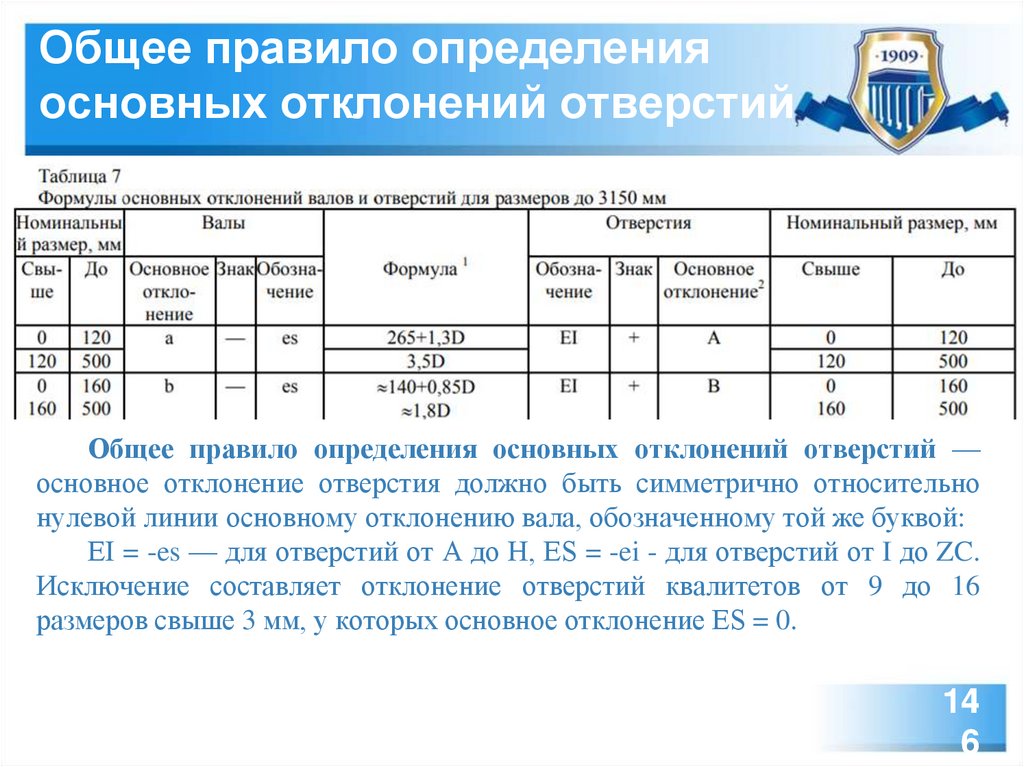

Общее правило определенияосновных отклонений отверстий

Общее правило определения основных отклонений отверстий —

основное отклонение отверстия должно быть симметрично относительно

нулевой линии основному отклонению вала, обозначенному той же буквой:

ЕI = -es — для отверстий от А до Н, ЕS = -ei - для отверстий от I до ZC.

Исключение составляет отклонение отверстий квалитетов от 9 до 16

размеров свыше 3 мм, у которых основное отклонение ЕS = 0.

14

6

147.

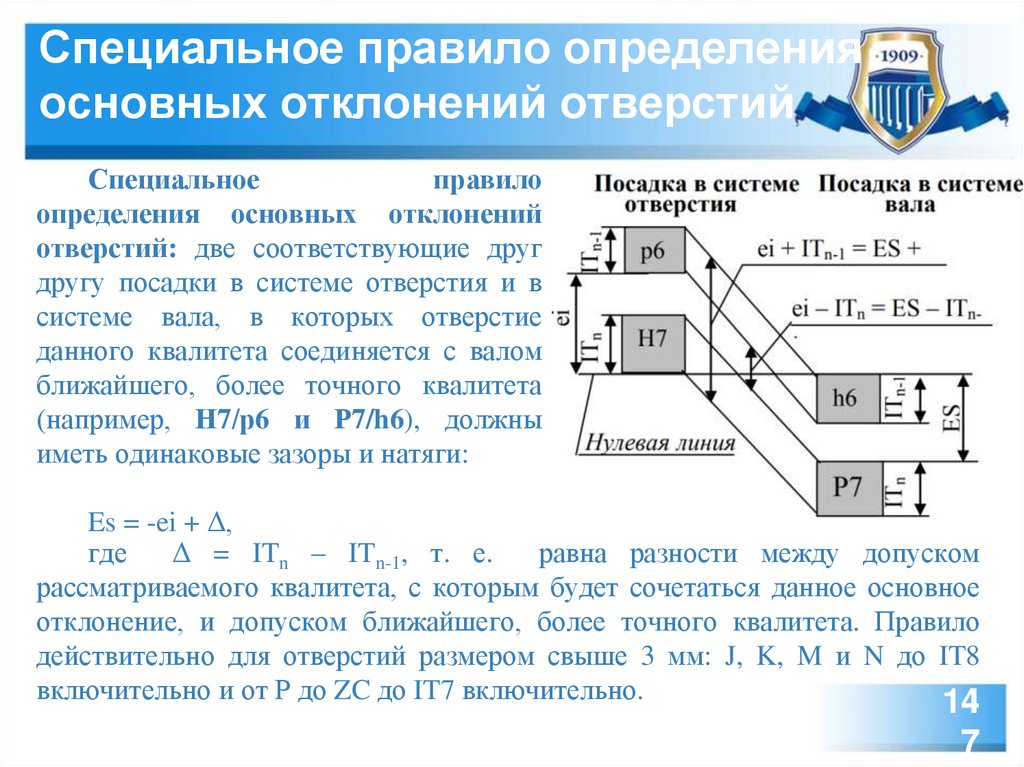

Специальное правило определенияосновных отклонений отверстий

Специальное

правило

определения основных отклонений

отверстий: две соответствующие друг

другу посадки в системе отверстия и в

системе вала, в которых отверстие

данного квалитета соединяется с валом

ближайшего, более точного квалитета

(например, Н7/р6 и Р7/h6), должны

иметь одинаковые зазоры и натяги:

Es = -ei + Δ,

где

Δ = ITn – ITn-1, т. е.

равна разности между допуском

рассматриваемого квалитета, с которым будет сочетаться данное основное

отклонение, и допуском ближайшего, более точного квалитета. Правило

действительно для отверстий размером свыше 3 мм: J, K, M и N до IT8

включительно и от Р до ZC до IT7 включительно.

14

7

148.

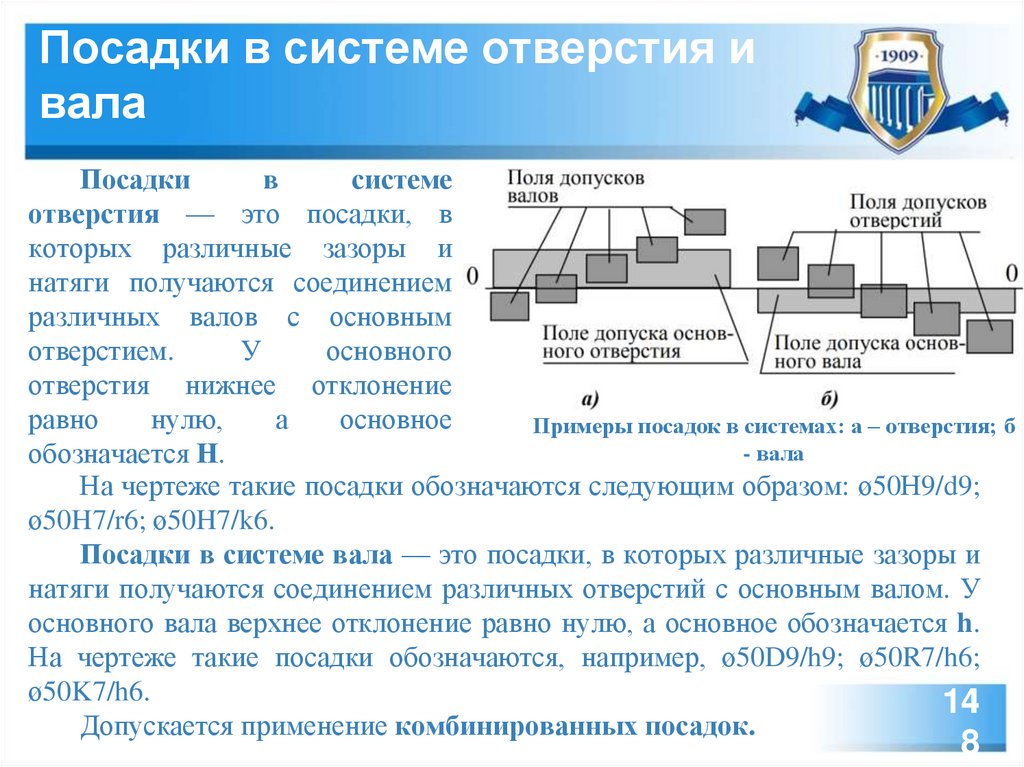

Посадки в системе отверстия ивала

Посадки

в

системе

отверстия — это посадки, в

которых различные зазоры и

натяги получаются соединением

различных валов с основным

отверстием.

У

основного

отверстия нижнее отклонение

равно

нулю,

а

основное

Примеры посадок в системах: а – отверстия; б

- вала

обозначается Н.

На чертеже такие посадки обозначаются следующим образом: ø50Н9/d9;

ø50H7/r6; ø50H7/k6.

Посадки в системе вала — это посадки, в которых различные зазоры и

натяги получаются соединением различных отверстий с основным валом. У

основного вала верхнее отклонение равно нулю, а основное обозначается h.

На чертеже такие посадки обозначаются, например, ø50D9/h9; ø50R7/h6;

ø50K7/h6.

14

Допускается применение комбинированных посадок.

8

149.

Обозначение полей допусков,предельных отклонений и посадок на

чертежах

14

9

150.

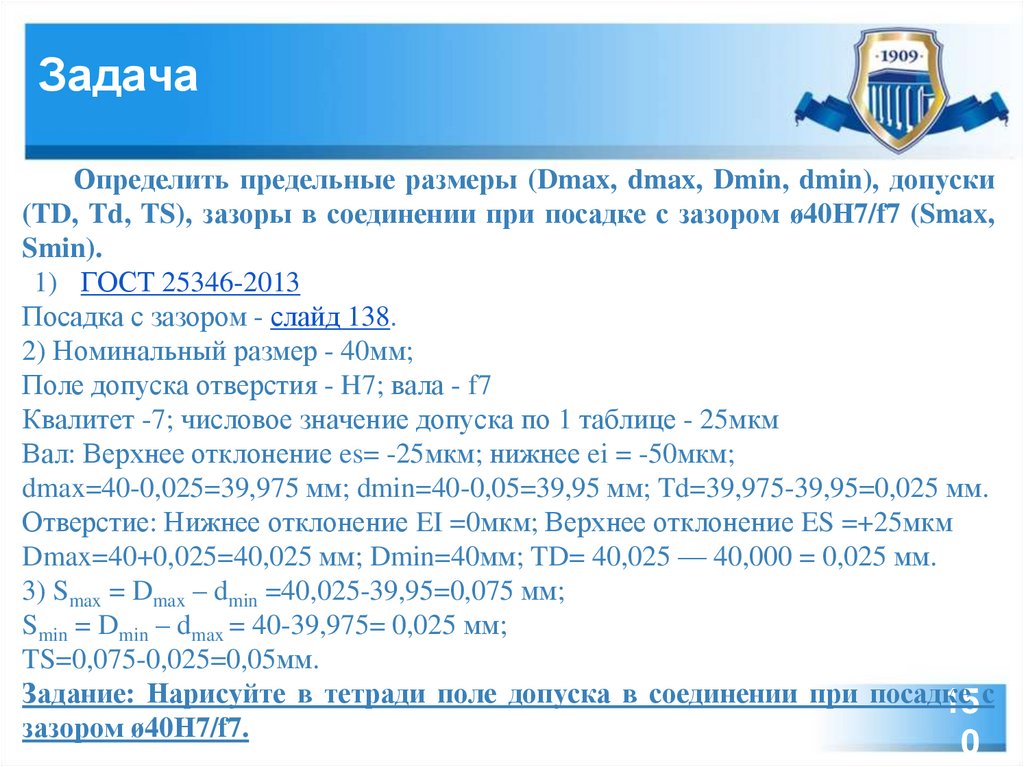

ЗадачаОпределить предельные размеры (Dmax, dmax, Dmin, dmin), допуски

(TD, Td, TS), зазоры в соединении при посадке с зазором ø40Н7/f7 (Smax,

Smin).

1) ГОСТ 25346-2013

Посадка с зазором - слайд 138.

2) Номинальный размер - 40мм;

Поле допуска отверстия - H7; вала - f7

Квалитет -7; числовое значение допуска по 1 таблице - 25мкм

Вал: Верхнее отклонение es= -25мкм; нижнее ei = -50мкм;

dmax=40-0,025=39,975 мм; dmin=40-0,05=39,95 мм; Td=39,975-39,95=0,025 мм.

Отверстие: Нижнее отклонение EI =0мкм; Верхнее отклонение ES =+25мкм

Dmax=40+0,025=40,025 мм; Dmin=40мм; TD= 40,025 — 40,000 = 0,025 мм.

3) Smax = Dmax – dmin =40,025-39,95=0,075 мм;

Smin = Dmin – dmax = 40-39,975= 0,025 мм;

TS=0,075-0,025=0,05мм.

Задание: Нарисуйте в тетради поле допуска в соединении при посадке

15 с

зазором ø40Н7/f7.

0

151.

ЗадачаОпределить предельные размеры (Dmax, dmax, Dmin, dmin), допуски

(TD, Td, TS), зазоры/натяги в соединении при посадке с зазором/натягом

(Smax/Nmax, Smin/Nmin). Нарисуйте в тетради поле допуска/ оформить в

ворд документе.

Ø30H7/e6; Ø50E9/h8; Ø80Н7/g6.

15

1

152.

Шероховатость поверхности15

15

22

153.

Шероховатость. ОпределенияШероховатостью поверхности согласно ГОСТу 25142 - 82 называют

совокупность неровностей поверхности с относительно малыми шагами,

выделенную с помощью базовой длины.

Базовая длина l — длина базовой линии, используемой для выделения

неровностей, характеризующих шероховатость поверхности.

Базовая линия (поверхность) — линия (поверхность) заданной

геометрической формы, определенным образом проведенная относительно

профиля (поверхности) и служащая для оценки геометрических параметров

поверхности.

Числовые значения шероховатости поверхности определяют от единой

базы, за которую принята средняя линия профиля m, т. е. базовая линия,

имеющая форму номинального профиля и проведенная так, что в пределах

базовой длины среднее квадратическое отклонение профиля до этой линии

минимально. Систему отсчета шероховатости от средней линии профиля

называют системой средней линии.

15

3

154.

Шероховатость. ОпределенияЕсли для определения шероховатости выбран участок поверхности

длиной l, другие неровности (например, волнистость), имеющие шаг

больше l, не учитывают.

Длина оценки L - длина, на которой оценивают шероховатость. Она

может содержать одну или несколько базовых длин l. Числовые значения

базовой длины выбирают из ряда: 0,01; 0,03; 0,08; 0,25; 0,80; 2,5; 8; 25 мм.

15

4

155.

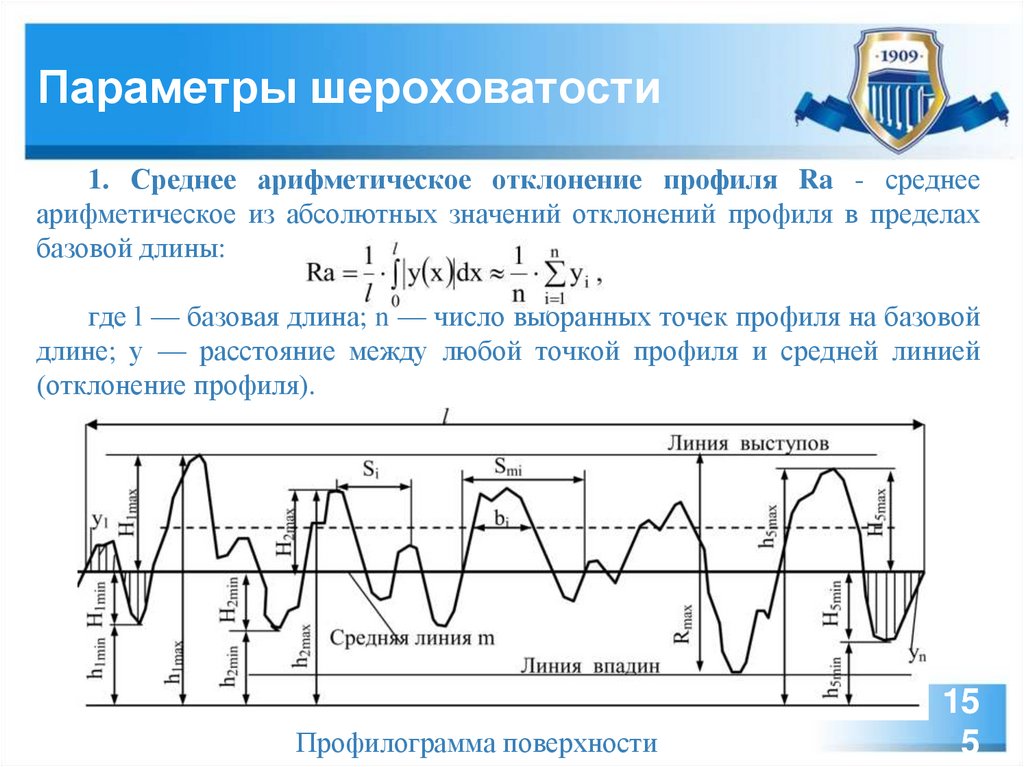

Параметры шероховатости1. Среднее арифметическое отклонение профиля Ra - среднее

арифметическое из абсолютных значений отклонений профиля в пределах

базовой длины:

где l — базовая длина; n — число выбранных точек профиля на базовой

длине; у — расстояние между любой точкой профиля и средней линией

(отклонение профиля).

Профилограмма поверхности

15

5

156.

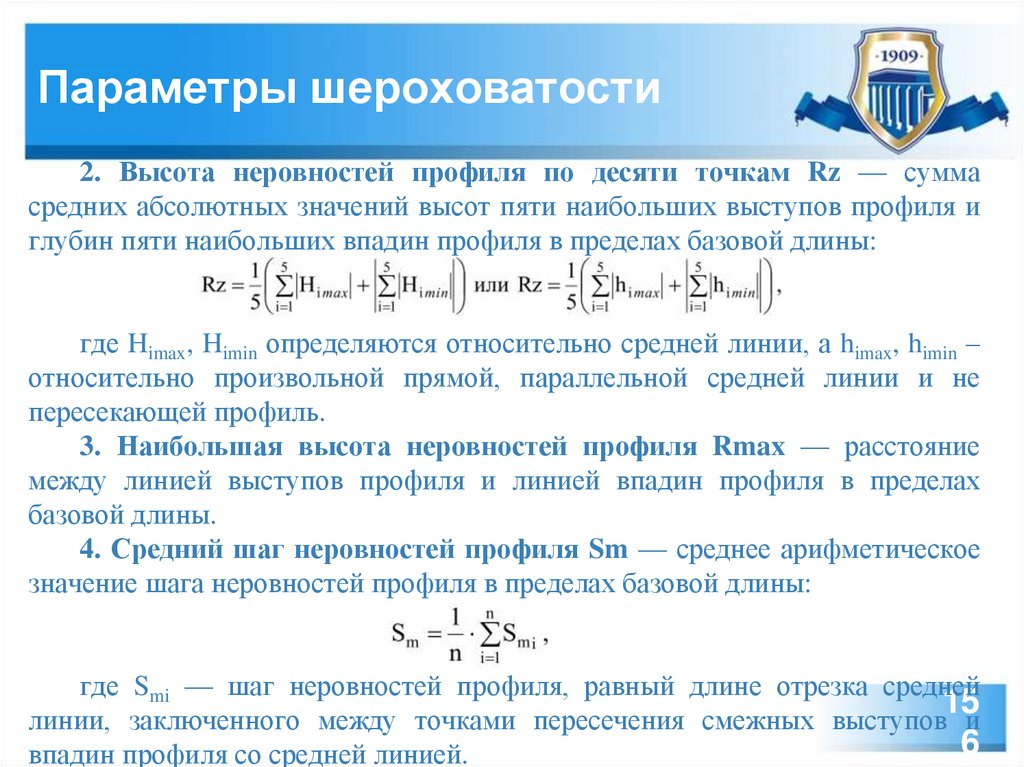

Параметры шероховатости2. Высота неровностей профиля по десяти точкам Rz — сумма

средних абсолютных значений высот пяти наибольших выступов профиля и

глубин пяти наибольших впадин профиля в пределах базовой длины:

где Himax, Himin определяются относительно средней линии, а himax, himin –

относительно произвольной прямой, параллельной средней линии и не

пересекающей профиль.

3. Наибольшая высота неровностей профиля Rmax — расстояние

между линией выступов профиля и линией впадин профиля в пределах

базовой длины.

4. Средний шаг неровностей профиля Sm — среднее арифметическое

значение шага неровностей профиля в пределах базовой длины:

где Smi — шаг неровностей профиля, равный длине отрезка средней

15

линии, заключенного между точками пересечения смежных выступов и

6

впадин профиля со средней линией.

157.

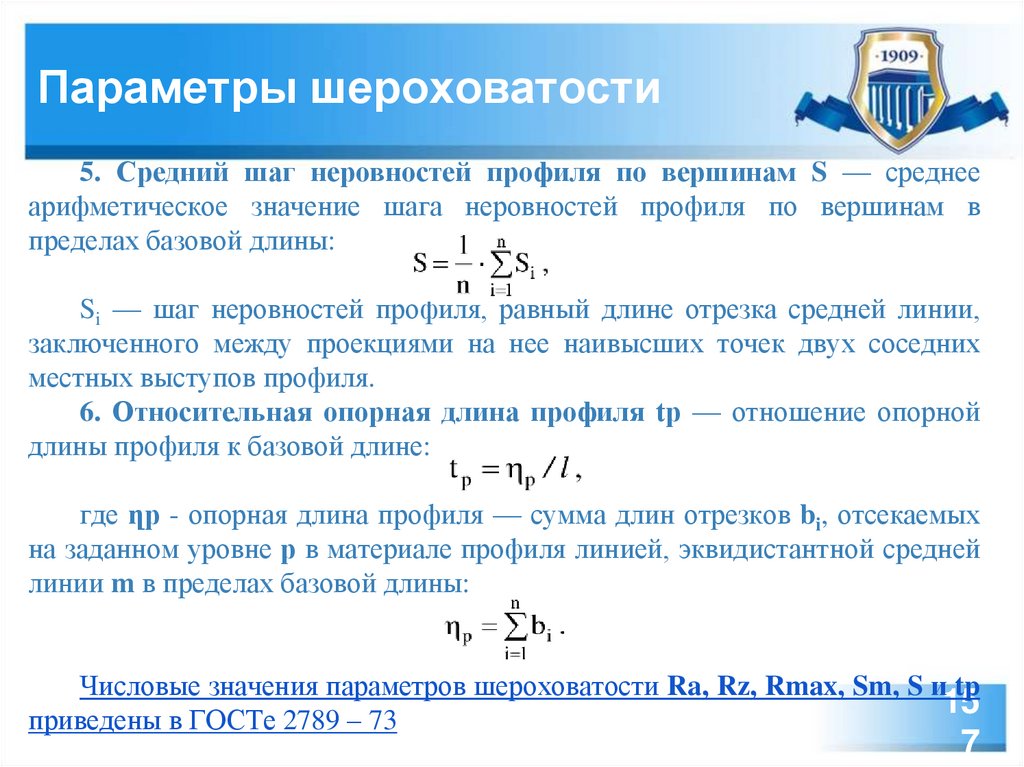

Параметры шероховатости5. Средний шаг неровностей профиля по вершинам S — среднее

арифметическое значение шага неровностей профиля по вершинам в

пределах базовой длины:

Si — шаг неровностей профиля, равный длине отрезка средней линии,

заключенного между проекциями на нее наивысших точек двух соседних

местных выступов профиля.

6. Относительная опорная длина профиля tр — отношение опорной

длины профиля к базовой длине:

где ղр - опорная длина профиля — сумма длин отрезков bi, отсекаемых

на заданном уровне р в материале профиля линией, эквидистантной средней

линии m в пределах базовой длины:

Числовые значения параметров шероховатости Ra, Rz, Rmax, Sm, S и tp

15

приведены в ГОСТе 2789 – 73

7

158.

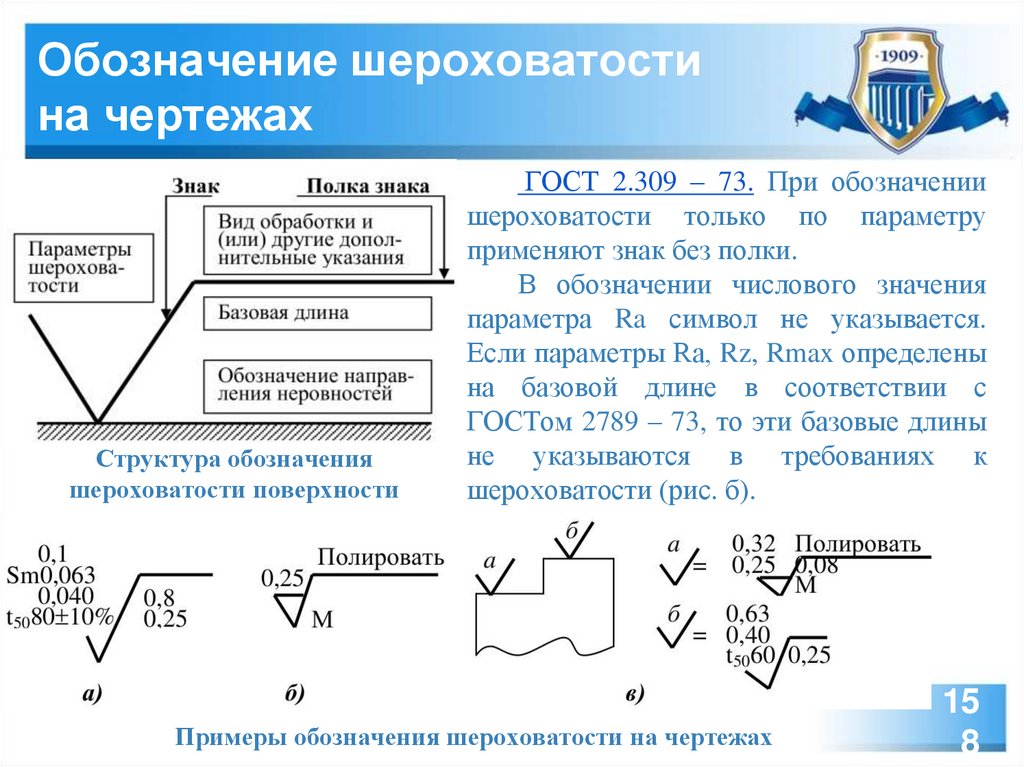

Обозначение шероховатостина чертежах

Структура обозначения

шероховатости поверхности

ГОСТ 2.309 – 73. При обозначении

шероховатости только по параметру

применяют знак без полки.

В обозначении числового значения

параметра Ra символ не указывается.

Если параметры Rа, Rz, Rmax определены

на базовой длине в соответствии с

ГОСТом 2789 – 73, то эти базовые длины

не указываются в требованиях к

шероховатости (рис. б).

Примеры обозначения шероховатости на чертежах

15

8

159.

Обозначение шероховатостина чертежах

Направления неровностей поверхности по ГОСТу 2789 – 73

Примеры обозначения шероховатости на чертежах

15

9

160.

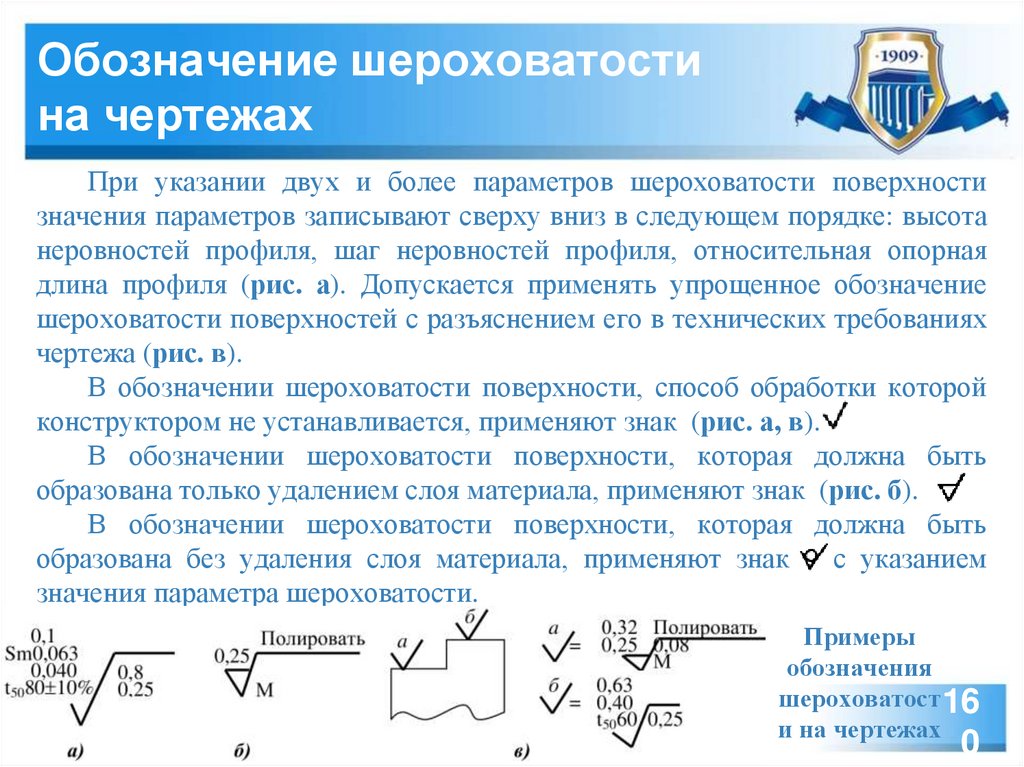

Обозначение шероховатостина чертежах

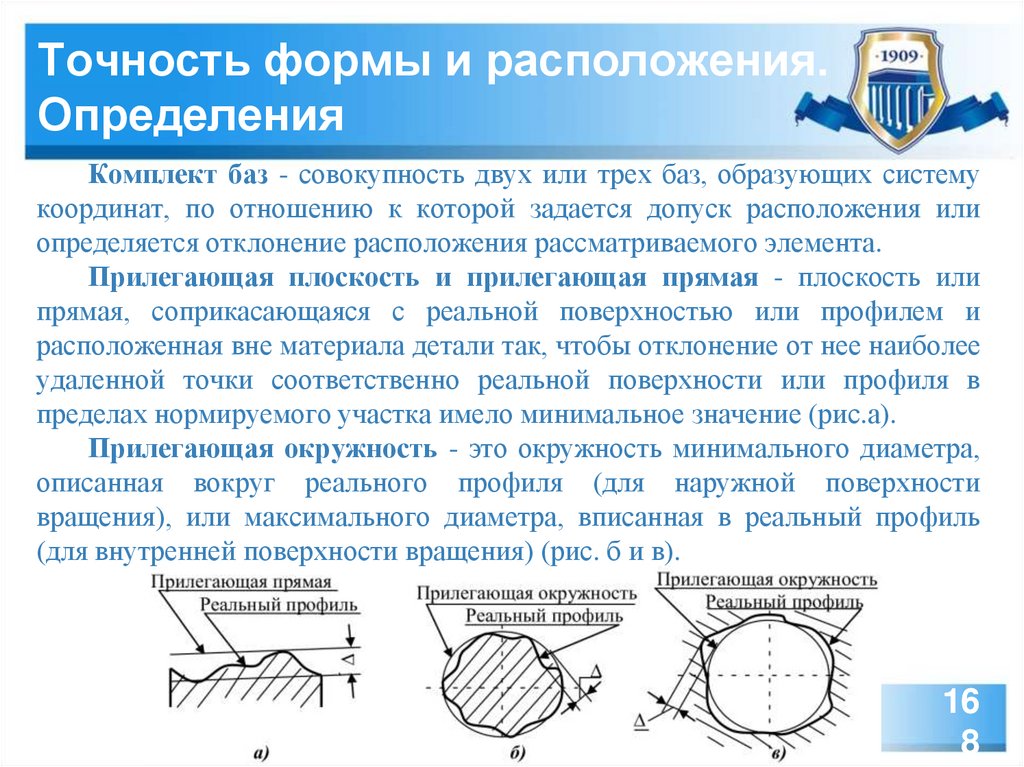

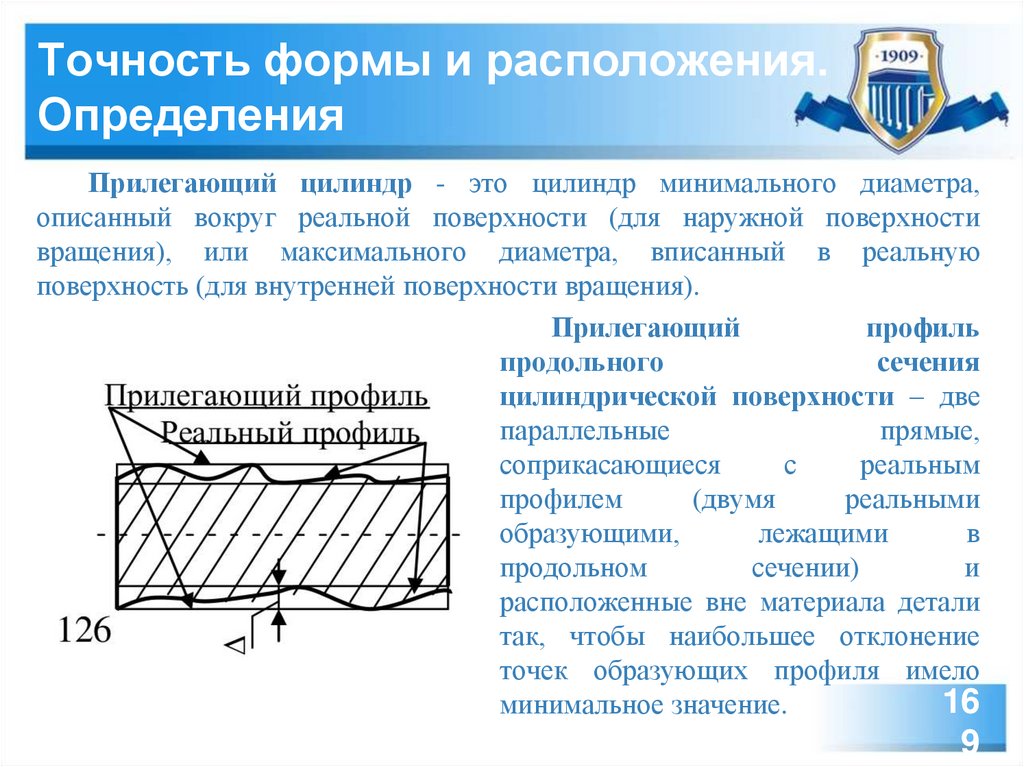

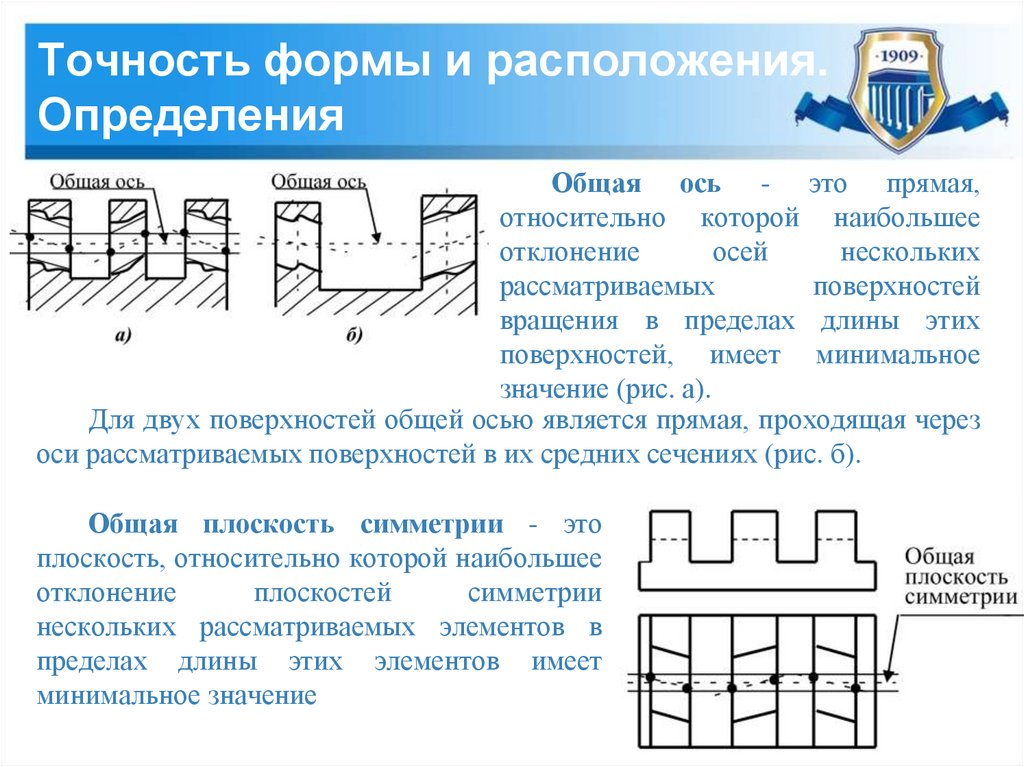

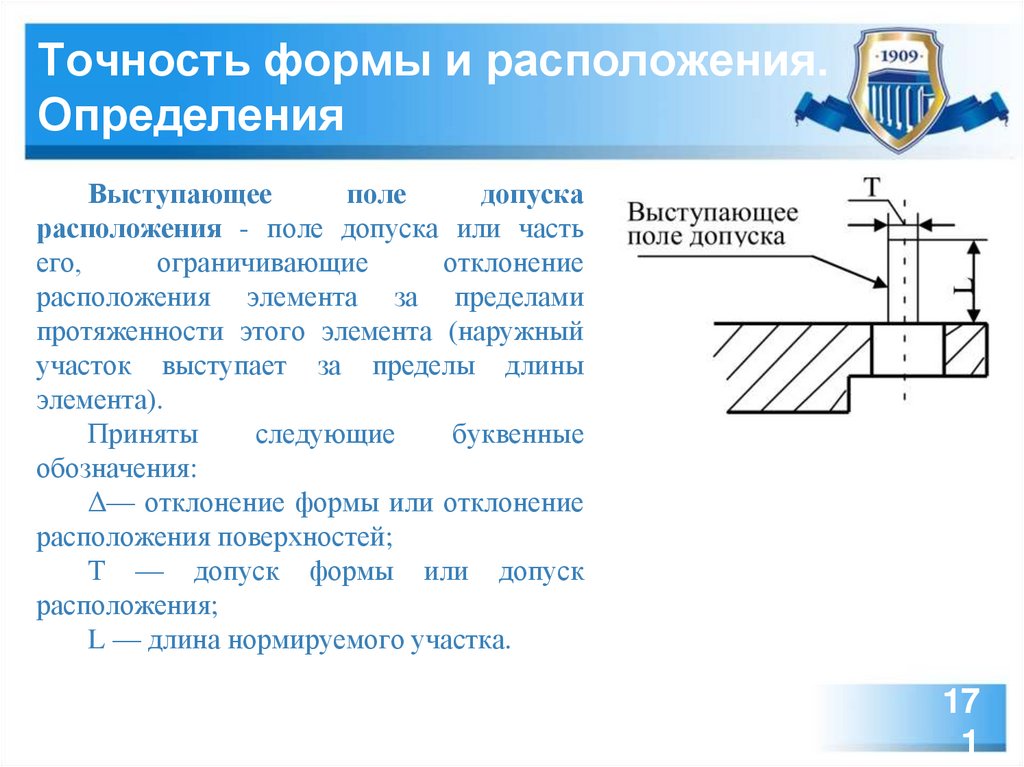

При указании двух и более параметров шероховатости поверхности