Похожие презентации:

Изготовление корпусных деталей в автоматизированном производстве

1.

ИЗГОТОВЛЕНИЕ КОРПУСНЫХДЕТАЛЕЙ

В АВТОМАТИЗИРОВАННОМ

ПРОИЗВОДСТВЕ

2.

Корпусные детали являются основными несущими деталями, на которых монтируютсяостальные детали изделия. К корпусным деталям относятся такие детали, как: кожухи,

крышки, плиты, станины, рамы, основания, кузова, колонны, кронштейны, стойки и др.

Эти детали должны обладать прочностью, жесткостью, герметичностью,

технологичностью, быть удобными в эксплуатации и обслуживании; они обеспечивают

защиту всего изделия от любых внешних воздействий. По сравнению с другими

деталями корпусные детали наиболее металлоемки и трудоемки, обладают более

сложной формой. В целях экономии материала их стенки стремятся выполнять как

можно тоньше, но их толщина должна обеспечивать максимальную работоспособность

изделия (не должна быть меньше минимально возможной). Чтобы обеспечить

требуемую жесткость, в корпусных деталях предусматривают ребра жесткости, которые

располагают в местах, наиболее подверженных деформациям. Ребра жесткости на

сечениях показывают незаштрихо- ванными, так как они имеют небольшую толщину.

Если корпусные детали имеют сложную форму, их изготовляют составными, части

соединяют болтами, винтами, шпильками и т.д. Для изготовления составных корпусов

применяют не только рабочие чертежи, но и сборочные.

Многие корпусные детали изготовляются литьем. Упрощение их изготовления

достигается, если части корпусов образованы простыми поверхностями с

минимальным числом дополнительных элементов (карманов, ушек и др.). Корпуса

большинства изделий снабжены отверстиями для смазки и крепления, которые могут

быть и гладкими, и резьбовыми.

На корпуса часто наносятся различные покрытия (лакокрасочные и др.), позволяющие

избежать коррозии, что отражается на чертеже соответствующей надписью.

3.

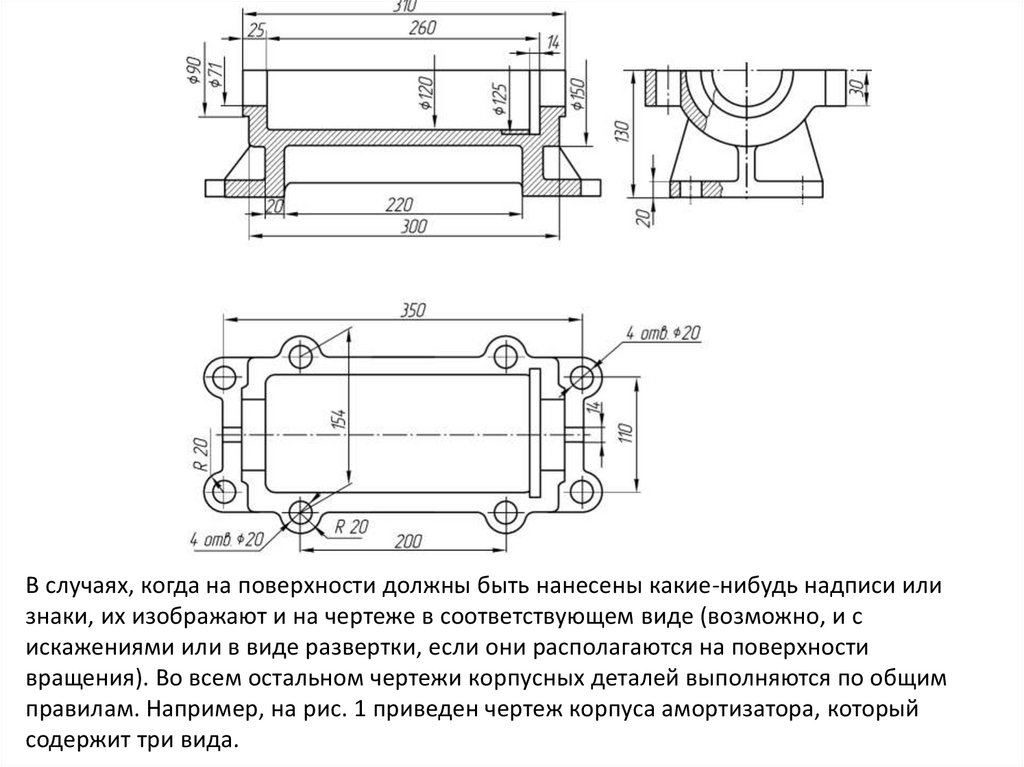

В случаях, когда на поверхности должны быть нанесены какие-нибудь надписи илизнаки, их изображают и на чертеже в соответствующем виде (возможно, и с

искажениями или в виде развертки, если они располагаются на поверхности

вращения). Во всем остальном чертежи корпусных деталей выполняются по общим

правилам. Например, на рис. 1 приведен чертеж корпуса амортизатора, который

содержит три вида.

4.

К корпусным деталям относятся все так называемые базовые детали машин: станины, рамы,блоки цилиндров, корпусы, коробки и др. Все они в основном служат для обеспечения

правильного взаимного расположения относительно друг друга остальных деталей машины.

Эти детали в большинстве случаев являются наиболее надежными в отношении усталости и

износа. Окончание срока их службы обычно совпадает с полным износом всей машины.

Поэтому основными критериями работоспособности корпусных деталей машин в связи с их

назначением являются прочность, жесткость, устойчивость, виброустойчивость,

термопрочность и др. Так, например, к корпусным деталям металлорежущих станков

предъявляются высокие требования в отношении жесткости и виброустойчивости, к кузнечнопрессовому оборудованию - в отношении термопрочности, для несущих систем подъемных

кранов приобретает важное значение устойчивость.

Из перечисленных выше предельных состояний первым и необходимым условием

работоспособности корпусных деталей машин, как и всех других деталей, является прочность

при статической нагрузке. Все остальные условия следует рассматривать как дополнительные.

Корпусные детали в машине являются наиболее сложными по своей конфигурации,

трудоемкими при их изготовлении. Выход из строя корпусной детали зачастую надолго

выводит машину из эксплуатации. Корпусные детали составляют, как правило, значительную

часть общего веса машин (например, в станках до 70-90%). Успех борьбы за снижение веса

машины зависит от того, насколько удачно конструктор выбрал материал, форму и размеры

корпусных деталей этой машины. Поэтому изучение корпусных деталей машин и прежде всего

разработка их расчетов является важнейшей проблемой.

Корпусные детали чрезвычайно разнообразны, их конструкции зависят от назначения машины,

характера работы ее узлов, действующих усилий и др. Классификация корпусных деталей по

Д.Н. Решетову приведена в табл. 1. Кроме того, корпусные детали можно подразделить по

различным признакам на следующие группы:

по назначению: станины (включая рамы трансфертных и подъемно-транспортных машин и

несущие кузовы); основания; корпусные детали узлов - корпусы, коробки; стойки, кронштейны

и другие неподвижные поддерживающие детали; столы, суппорты, ползуны и другие

подвижные поддерживающие детали; кожухи и крышки;

по форме: детали, у которых одно габаритное измерение значительно больше, чем два других

(станины, траверсы, ползуны); детали, у которых одно габаритное измерение значительно

меньше, чем два других (плиты, плоские столы); детали, у которых все три габаритных

измерения имеют одинаковый порядок (коробки, тумбы);

по наличию разъема: целые, разъемные;

по условиям работы: неподвижные, подвижные;

по способу изготовления: литые, сварные, комбинированные.

5.

Корпусные детали машин изготавливаются литыми из чугуна, стали или легкихсплавов и сварными из прокатной стали или литых и прокатных элементов. В

последнее время крупногабаритные детали тяжелого машиностроения начали

изготовлять из железобетона. Малогабаритные корпусные детали, как правило,

отливают, а более или менее крупные делают как литыми, так и сварными.

Примерами литых корпусных деталей могут служить суппорты, столы, ползуны,

станины металлорежущих станков. Сварными делают обычно рамы транспортных

машин, станины протяжных станков, прессов и т. д.

Вопрос о предпочтительности литой или сварной конструкции корпусной детали

проектируемой машины решается на основании учета всей совокупности

технических и экономических показателей обоих вариантов, а также возможностей

литейного и сварочного цеха того завода, на котором будет изготавливаться машина.

Для умеренно нагруженных корпусных деталей, особенно при изготовлении их в

крупносерийном и массовом производстве, преимущество на стороне литого

чугунного варианта. Сварные конструкции в машиностроении применяют для

крупных, но простых по конфигурации сильно нагруженных корпусных деталей,

образованных сочетанием простейших геометрических поверхностей (плоскость,

цилиндр). Во многих случаях оказывается выгодным одну часть детали, более

простую по форме, сделать сварной, а другую - из литья или поковки.

6.

Служебное назначение корпусныхдеталей

Корпусные детали машин представляют собой базовые детали, на которые

устанавливают различные присоединяемые детали и сборочные единицы,

точность относительного положения которых должна обеспечиваться как в

статике, так и в процессе работы машин под нагрузкой.

В соответствии с этим корпусные детали должны иметь требуемую точность,

обладать необходимыми параметрами жесткости и виброустойчивости, что

обеспечивает постоянство относительного положения соединяемых деталей и

узлов, правильность работы механизмов и отсутствие вибраций.

Конструктивное исполнение корпусных деталей, применяемый материал и

необходимые параметры точности определяют исходя из служебного

назначения деталей, требований к работе механизмов и условий их

эксплуатации. При этом учитывают также технологические факторы,

связанные с возможностью получения требуемой конфигурации заготовки,

возможностями механической обработки, и удобства сборки, которую

начинают с базовой корпусной детали.

7.

Рис. 1. Редуктор конвейераРедуктор конвейера для

удаления

стружки

на

автоматических

линиях.

Корпус 1 является базовой

деталью, обеспечивающей

требуемую

точность

относительного положения

червяка 2, вала 3, на

котором

установлено

червячное колесо 4. На

корпусе базируются также

фланцы 5, 6, заглушка 7.

Плоскость А является основной базирующей поверхностью корпуса, по которой его

устанавливают на станину. Поверхности главных отверстий и торцов, на которых

устанавливаются подшипники и фланцы, являются вспомогательными базами корпуса.

Резьбовые отверстия на корпусе обеспечивают крепление присоединяемых к нему

деталей и узлов.

8.

Коробка передач Volkswagen9.

Основные группы корпусных деталей по назначению и конструктивным формам1. Корпусные детали коробчатого типа (рис.1,а).

2.

Корпусные

детали

с

внутренними

цилиндрическими

поверхностями:

блоки

цилиндров (рис.1,б), цилиндры двигателей и

компрессоров.

3. Корпусные детали сложной пространственной

формы корпуса центробежных насосов (рис.1,в),

паровых и газовых турбин.

4. Каретки (рис.1,г), салазки, столы, ползуны,

хоботы, планшайбы.

5. Кронштейны, угольники, стойки (см. рис. 2).

6. Плиты(рис.1,д), крышки, кожухи, поддоны,

корыта (рис. 2, д).

Рис.1 Корпусные детали: а - деталь коробчатого

типа; б – блок цилиндров; в – корпус

центробежного насоса; г – каретка; д - плита

Рис. 2. Кронштейны, угольники и стойки: 1, 2, 6 – кронштейны;

3,4 – крышки; 7 – корпус

10.

Детали коробчатого типаДетали коробчатого типа

обычно имеют форму

параллелепипеда

с

тонкими стенками; все

габаритные размеры их величины одного порядка.

Характерной

особенностью этой группы

деталей является наличие в

них отверстий, служащих

опорами

для

валов.

Диаметры

основных

отверстий (для монтажа

шпинделей,

валов,

пинолей и их опор)

находятся в пределах 20540 мм.

Детали коробчатого типа могут быть неразъемными и разъемными по осям

всех или части отверстий иметь внутренние перегородки или, если они в

процессе эксплуатации перемещаются, направляющие прямолинейного

движения. Форма и размеры корпусных деталей определяется условиями

размещения в них необходимых механизмов и деталей.

11.

Корпусные детали пространственной формыКартер -. корпусная деталь пространственной формы, координирует

относительное положение всех остальных деталей и механизмов двигателя и

обеспечивает их правильное относительное перемещение в процессе работы

двигателя. Картер -это полость, в которой расположен коленчатый вал.

Условия работы картера - высокие давления и температура рабочей смеси в

камерах сгорания, большое давление поршней на стенки цилиндров, наличие

вибраций и других динамических факторов - обусловливают повышенные

требования к материалу картера и качеству его изготовления

12.

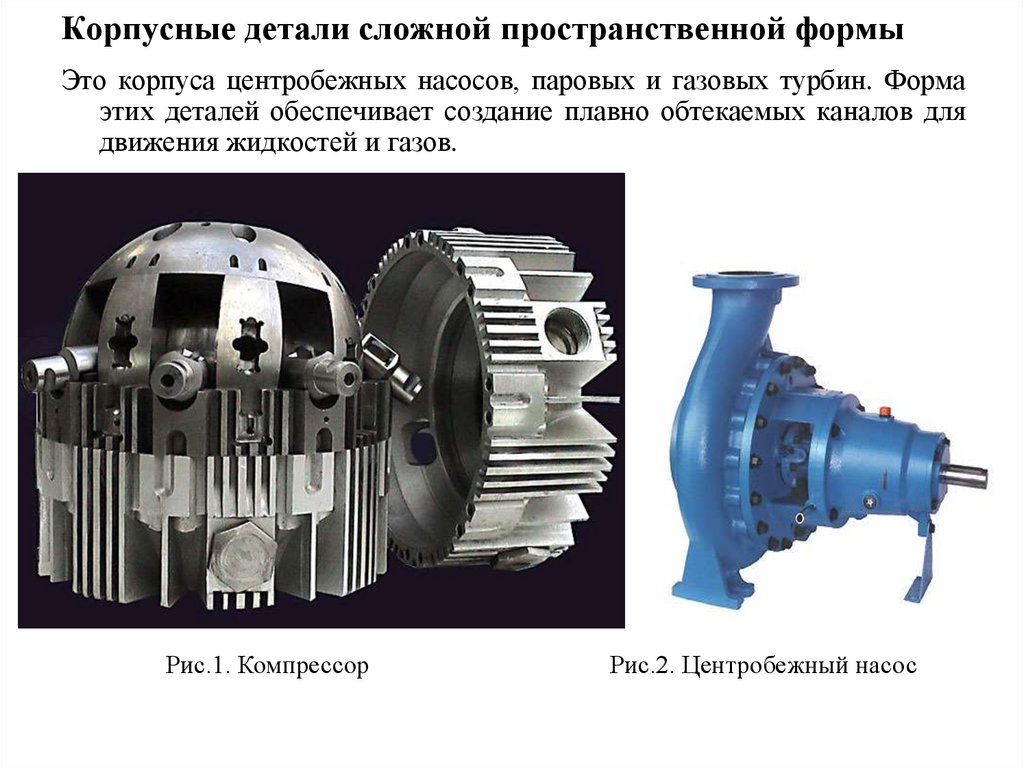

Корпусные детали сложной пространственной формыЭто корпуса центробежных насосов, паровых и газовых турбин. Форма

этих деталей обеспечивает создание плавно обтекаемых каналов для

движения жидкостей и газов.

Рис.1. Компрессор

Рис.2. Центробежный насос

13.

Корпусные детали для крепления и перемещенияКаретки, салазки, столы, ползуны, хоботы, планшайбы имеют основное

назначение - обеспечить установку и правильное относительное

перемещение режущих инструментов и обрабатываемых заготовок.

Чертеж каретки

14.

Корпусные детали длякрепления и перемещения

15.

Технические требования, предъявляемые к корпусным деталямВ зависимости от конструктивного исполнения и сложности к корпусным деталям предъявляются следующие

технические требования, характеризующие различные параметры их геометрической точности.

1.Точность геометрической формы плоских базирующих поверхностей. Она регламентируется как допуск

прямолинейности поверхности в заданном направлении на определенной длине и как допуск плоскостности

поверхности в пределах ее габаритных размеров. Для поверхностей размерами до 500 мм отклонение от

плоскостности и параллельности обычно находится в пределах 0,01—0,07 мм, а у ответственных корпусов

0,002—0,005 мм.

2.Точность относительного поворота плоских базирующих поверхностей. Предельные отклонения от

параллельности или перпендикулярности одной плоской поверхности относительно другой составляют

0,015/200—0,1/200, а для деталей повышенной точности 0,003/200—0,01/200.

3.Точность расстояния между двумя параллельными плоскостями. Для большинства деталей она находится в

пределах 0,02—0,5 мм, а у корпусных деталей повышенной точности 0,005— 0,01 мм.

4.Точность диаметральных размеров и формы отверстий. Диаметральные размеры главных отверстий,

выполняющие в основном роль базирующих поверхностей под подшипники, соответствуют 6—11-му

квалитетам точности. Отклонения формы отверстий (отклонение от круглости в поперечном сечении и

конусообразность или изогнутость в продольном сечении) находятся в пределах 1/5—1/2 допуска на диаметр

отверстия.

5.Точность относительного углового положения осей отверстий. Отклонения от параллельности и

перпендикулярности осей главных отверстий относительно плоских поверхностей составляют 0,01/200—

0,15/200, предельные угловые отклонения оси одного отверстия относительно оси другого 0,005/200—0,1/200.

6.Точность расстояния от осей главных отверстий до базирующей плоскости для большинства деталей

составляет 0,02— 0,5 мм. Точность расстояний между осями главных отверстий 0,01—0,15 мм. Отклонения от

соосности отверстий 0,002—0,05 мм.

7.Параметры шероховатости плоских базирующих поверхностей Ra = 2,5 ... 6,3 мкм, поверхностей главных

отверстий Ra = 1,25 ... 0,16 мкм, а для ответственных деталей до Ra —0,08 мкм.

16.

Материал и заготовки для корпусных деталейВ машиностроении для получения заготовок широко

используют

серый чугун,

модифицированный и ковкий чугуны,

углеродистые стали;

в турбостроении и атомной технике - нержавеющие и

жаропрочные стали и сплавы;

в авиастроении - силумины и магниевые сплавы;

в приборостроении - пластмассы.

Чугунные и стальные заготовки отливают в песчанные и стержневые

формы. Для сложных корпусов с высокими требованиями по точности и

шероховатости (корпуса центробежных насосов) рекомендуется литье в

оболочковые формы и по выплавляемым моделям.

Заготовки из алюминиевых сплавов получают отливкой в кокиль и под

давлением. Замена литых заготовок сварными производится для снижения

веса и экономии материала, при этом толщина стенок корпуса может быть

уменьшена на 30...40 % по сравнению с литыми корпусами.

17.

Основные схемы базированияПри обработке заготовок корпусных деталей используют следующие методы

базирования:

- обработка от плоскости, т. е. вначале окончательно обрабатывают

установочную плоскость, затем принимают ее за установочную базу и

относительно нее обрабатывают точные отверстия;

- обработка от отверстия, т. е. вначале окончательно обрабатывают отверстие и

затем от него обрабатывают плоскость.

Чаще применяется обработка от плоскости (базирование более простое и

удобное), однако более точным является обработка от отверстия, особенно при

наличии в корпусах точных отверстий больших размеров и при высокой точности

расстояния от плоскости до основного отверстия (например, корпуса задних

бабок токарных и шлифовальных станков).

При работе первым методом труднее выдерживать два точных размера диаметр отверстия и расстояние до плоскости.

При базировании корпусных деталей стараются выдерживать принципы

совмещения и постоянства базы. Наиболее часто используемые схемы

базирования (рис.1,2).

Рис. 1. Базирование корпусной

заготовки: а - на плоскость и два

отверстия;

б- на плоскость, короткую выточку и

отверстие

18.

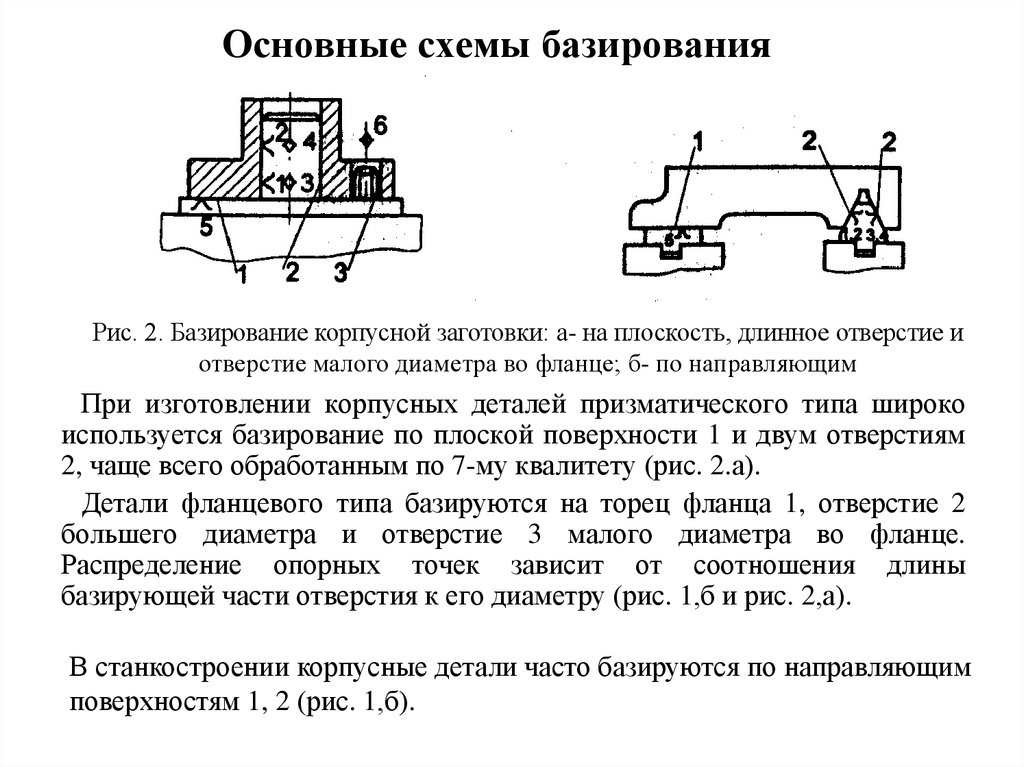

Основные схемы базированияРис. 2. Базирование корпусной заготовки: а- на плоскость, длинное отверстие и

отверстие малого диаметра во фланце; б- по направляющим

При изготовлении корпусных деталей призматического типа широко

используется базирование по плоской поверхности 1 и двум отверстиям

2, чаще всего обработанным по 7-му квалитету (рис. 2.а).

Детали фланцевого типа базируются на торец фланца 1, отверстие 2

большего диаметра и отверстие 3 малого диаметра во фланце.

Распределение опорных точек зависит от соотношения длины

базирующей части отверстия к его диаметру (рис. 1,б и рис. 2,а).

В станкостроении корпусные детали часто базируются по направляющим

поверхностям 1, 2 (рис. 1,б).

Промышленность

Промышленность