Похожие презентации:

Датчики давления и расхода. Лабораторная работа № 3

1. Курс лекций по дисциплине «Метрология, стандартизация и сертификация» Лабораторная работа № 3. Датчики давления и расхода

Федеральное государственное автономное образовательное учреждение высшего образования«ПЕРМСКИЙ НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ

ПОЛИТЕХНИЧЕCКИЙ УНИВЕРСИТЕТ»

Кафедра «Горная электромеханика»

Курс лекций по дисциплине «Метрология, стандартизация и сертификация»

Лабораторная работа № 3.

Датчики давления и расхода

Разработал: профессор кафедры «Горная электромеханика»,

д.т.н., доцент Шишлянников Дмитрий Игоревич

г. Пермь, 2022 г.

2.

Датчики давления. Общие сведенияДатчик давления – это устройство для измерения и преобразования давления среды

(жидкости, газа или пара). Полученное значение выводится на дисплей или передается в

виде аналогового или цифрового выходного сигнала.

Принцип работы зависит от типа измеряемого давления, которое может быть

абсолютным, избыточным и дифференциальным.

-

Датчик давления состоит из следующих элементов:

первичный преобразователь давления, в составе которого чувствительный элемент –

приемник давления;

устройства вторичной обработки и вывода информационного сигнала;

корпусные детали;

детали для герметичного соединения датчика с объектом обработки информационного

сигнала.

Основными параметрами датчиков давления являются пределы измерений, динамические и

частотные диапазоны, точность регистрации давления, допустимые условия эксплуатации,

массогабаритные характеристики.

2

3.

Датчики давления. КлассификацияДатчики давления классифицируют по типу преобразования давления в электрический

сигнал.

Различают следующие типы датчиков:

- тензометрические;

- пьезорезистивные;

- ёмкостные;

- резонансные;

- индуктивные;

- ионизационные;

- пьезоэлектрические.

Для динамических измерений давления применяют датчики с аналоговым выходным

сигналом:

- токовым (0…5 мА; 4…20 мА);

- по напряжению (0…10 В; 2…10 В).

Питание датчиков давления: стабилизированное напряжение 12…36 В.

Производители датчиков давления: АВАНГАРД (СПб); АГАТ (СПб); ВИП (Екб); НПП

«Гидрогазприбор» (Зеленоград); ИНТЕЛ-СИСТЕМА (СПб); МЕТРАН (Мск); Метроник (Мск); Овен

(Мск); Холтрон (Беларусь); APLISENS (Мск); Honeywell (США); HBM (Германия); KYOWA

(Япония); Turck (Германия).

3

4.

Тензометрические датчики давленияТензодатчики – это измерительные преобразователи, изменяющие свое электросопротивление через

механическую деформацию. Они используются в различных измерительных приборах, например, в

датчиках давления.

Тензометрические датчики давления используют конструкцию механической мембраны с

установленным на ней чувствительным элементом - тензорезистором.

Он включен в диагональ измерительного моста. Напряжение разбаланса с диагонали моста

усиливается высокоточным дифференциальным усилителем и в виде унифицированного токового

сигнала поступает на выход датчика. Промышленностью РФ и зарубежных стран освоен выпуск

датчиков давления (разрежения) на диапазоны давлений до 160 МПа с приведенной погрешностью

измерения до 0,1 % и дифференциального давления на диапазоны перепада давлений 0,04…630 кПа с

приведенной погрешностью измерения до 0,075 %.

Рисунок 1 – Деформация тензодатчика под

давлением

Рисунок 2 – Принципиальная схема

тензометрического датчика давления

4

5.

Пьезорезистивные датчики давленияПьезорезистивный метод измерения давления основан на применении преобразователя давления

(мембрана из монокристаллического кремния), находящегося в металло-стеклянном корпусе.

В качестве чувствительных элементов таких датчиков используется пьезоэлектрический резонатор из

монокристаллического кварца, который представляет собой электромеханическую систему с

использованием явления прямого и обратного пьезоэффекта, объединяющую системы электрического

возбуждения механических колебаний и съема электрического сигнала, пропорционально их

амплитуде. Кварцевый пьезоэлемент обычно закрепляется в двух точках или по периметру

силопередающей мембраны или балки. Под воздействием давления мембрана или балка

деформируется, соответственно частота колебаний пьезоэлемента изменяется пропорционально

деформации.

Рисунок 3 – Кварцевый чувствительный

пьезоэлемент

Рисунок 4 – Сенсорный модуль пьезорезистивного

5

датчика давления

6.

Ёмкостные датчики давленияЁмкостные датчики давления используют метод, где упругая металлическая мембрана

емкостного первичного преобразователя давления деформируется и вызывает изменение

расстояния между обкладками, либо изменение площади перекрытия обкладок, а

следовательно

происходит

изменение

емкости

конденсатора.

Достоинствами

чувствительного емкостного элемента являются простота конструкции, высокая точность и

временная стабильность, возможность измерять низкие давления и слабый вакуум. К

недостаткам можно отнести нелинейную зависимость емкости от приложенного давления.

а)

б)

Рисунок 5 – Принципиальная схема (а) и графическое изображение (б) ёмкостного датчика давления:

1, 2 – обкладки конденсатора

Манометры:

https://www.youtube.com/watch?v=DlKNiJjoRBg

Датчики давления:

https://www.youtube.com/watch?v=ejrXQ6zS73E

6

7.

РасходомерыРасходомер – прибор, измеряющий объемный или массовый расход вещества, то есть количество

вещества, проходящее через данное сечение потока в единицу времени.

Рисунок 6 – Классификация расходомеров жидкости

7

8.

Тахометрические расходомерыРасходомеры жидкости, принцип действия которых основан на зависимости скорости движения

(частоты вращения) преобразовательного элемента, установленного в трубопроводе или в

специальной камере, от расхода жидкости.

а)

б)

в)

Рисунок 7 – Тахометрические расходомеры:

а – турбинный; б – крыльчатый; в – роторно-шаровый

Достоинства: широкий диапазон измерений; высокая точность, получаемая за счет

индивидуальной градуировки приборов; простота получения и съема показаний.

Недостатки: значительная потеря давления; требования к длинам линейных участков до

(свыше 10D) и после (более 3D) расходомера; износ подшипников; нарушение работы при

наличии загрязнений перекачиваемой среде; ограничения по диаметру трубопровода.

https://www.youtube.com/watch?v=cOOyCh7PLV8

8

9.

Расходомеры переменного перепада давленияРасходомеры с сужающими устройствами основаны на зависимости перепада давления на

сужающем устройстве от скорости потока, в результате которого происходит преобразование части

кинетической энергии потока в потенциальную.

где A1 – площадь поперечного сечения трубопровода до диафрагмы, м2; A2 – площадь

поперечного сечения отверстия диафрагмы, м2; ρ – плотность жидкости, кг/м3; p1 и p2 –

давление жидкости в трубопроводе до диафрагмы и непосредственно в месте сужения

соответственно, Па.

Рисунок 9 – Расчетная схема для пояснения

эффекта Вентури

Рисунок 9 – Расходомеры переменного перепада

давления (с сужающими устройствами)

9

10.

Расходомеры переменного перепада давленияДостоинства:

1. Универсальность. Данный метод применяется для измерения расхода практически любых сред:

жидкостей, газа, пара. Для вязких жидкостей применяются сужающие устройства специальной

формы.

2. Низкая первоначальная стоимость. Стоимость расходомера, основанного на методе переменного

перепада давления, складывается, исходя из стоимости сужающего устройства, импульсных линий и

датчика дифференциального давления.

3. Беспроливная методика поверки. Для периодической поверки расходомеров с сужающим

устройством требуется измерить геометрические размеры сужающего устройства и поверить датчик

дифференциального давления.

4. Отсутствие движущихся частей.

5. Измерение расхода в условиях высокого давления. Давление в трубопроводе до 40МПа.

6. Измерение расхода в условиях высоких и низких температур. Диапазон температуры измеряемой

среды лежит в пределах от -200 до +1000°С.

7. Широкий диапазон типоразмеров. Метод переменного перепада давления используется как на

трубопроводах с малым диаметром условного прохода (Dу = 15 мм), так и на больших трубопроводах

(Dу = 2000 мм).

Недостатки:

1. Узкий диапазон измерений.

2. Высокая стоимость эксплуатации. Расходомеры на сужающих устройствах требуют периодического

обслуживания: измерение геометрических размеров сужающего устройства, прочистка импульсных

линий, прогрев импульсных линий, установка нуля на датчике дифференциального давления.

3. Небольшой межповерочный интервал. Стандартный межповерочный интервал расходомера с

сужающим устройством составляет – 1 год.

4. Низкая точность измерений. Погрешность измерений обычно менее 3,0…3,5 %.

https://www.youtube.com/watch?v=RomxCyfLuQQ&t=15s

10

11.

Расходомеры обтекания (постоянного перепада давления)Принцип действия основан на зависимости перемещения тела, воспринимающего динамическое

давление обтекающего его потока, от расхода вещества. Предназначены для измерения плавно

меняющегося объемного расхода однородных потоков чистых жидкостей и газов.

Простейшим и наиболее распространенным прибором постоянного перепада давления является

ротаметр, предназначенный для измерения плавно меняющегося объемного расхода однородных

потоков чистых и слабо загрязненных жидкостей и газов. Его действие основано на измерении

вертикального перемещения чувствительного элемента (тела), зависящего от расхода среды и

приводящего одновременно к изменению площади проходного сечения отверстия таким образом,

чтобы перепад давления на чувствительном элементе остался постоянным. Противодействующая

сила в расходомерах данного типа – сила тяжести чувствительного элемента, изготавливаемого в

виде поплавка (или поршня).

Рисунок 10 – Ротаметр (принципиальная схема):

1 – конусная трубка; 2 – поплавок

Рисунок 11 – Схема ротаметра с

дифференциально-трансформаторным

датчиком:

1 – поплавок; 2 – коническое отверстие;

3 – сердечник преобразователя;

4 – обмотка преобразователя;

5 – разделительная трубка

11

12.

Расходомеры обтекания (постоянного перепада давления)Достоинства ротаметра:

- показания данного устройства визуализированы;

- возможность определения даже самых небольших расходов в трубах небольшого радиуса;

- разброс измерения достаточно широкий, при этом погрешность постоянная в любой точке шкалы;

- равномерна градуировка шкалы;

- потери давления малы;

- возможно применение со стерильными или агрессивными потоками;

- простота устройства;

- высокая точность при индивидуальной градуировке;

- динамический диапазон достигает 10.

Недостатки ротаметров:

- возможный монтаж исключительно в вертикальном положении;

- затруднительно применение устройств в автоматизированной системе;

- расположение поплавка находится в зависимости от плотности потока, интенсивности расхода и

температуры (градуировка шкалы при применении ротаметра с вязкими веществами очень

трудоёмкая работа).

https://www.youtube.com/watch?v=F2TNUF-cNm0&t=17s

12

13.

Кориолисовы расходомерыКориолисовы расходомеры — приборы, использующие эффект Кориолиса для измерения массового

расхода жидкостей, газов. Принцип действия основан на изменениях фаз механических колебаний Uобразных трубок, по которым движется среда. Сдвиг фаз пропорционален величине массового

расхода. Поток с определенной массой, движущийся через входные ветви расходомерных трубок,

создает кориолисову силу, которая сопротивляется колебаниям расходомерных трубок. Наглядно это

сопротивление чувствуется, когда гибкий шланг извивается под напором прокачиваемой через него

воды.

Кориолисовы расходомеры относят к интеллектуальным изделиям, так как они могут иметь

встроенные микроконтроллеры для вычисления комплекса показателей.

Рисунок 12 – Силы, действующие на первичный

преобразователь кориолисова расходомера: f – силы

воздействия; h – перемещение; α – угол закручивания

Рисунок 13 – Общий вид кориолисова расходомера

13

14.

Кориолисовы расходомерыПреимущества:

- прямое измерение массового расхода;

- осадки не влияют на измерения;

- нет препятствий во внутреннем сечении;

- измерение расхода жидкостей не зависит от их электрической проводимости.

Недостатки:

- высокая стоимость;

- строгие требования к технологии изготовления;

- влияние вибраций на метрологические характеристики.

https://www.youtube.com/watch?v=RBKEWljF0w8&t=29s

14

15.

Ультразвуковые расходомерыДействие ультразвуковых расходомеров основано на зависимости от расхода вещества разности

времен прохождения ультразвуковых сигналов по потоку вещества и против него. Измеряется время

прохождения ультразвукового сигнала от одного излучателя до приемника по направлению течения

вещества (например, жидкости), так и против его течения. Разница во времени прохождения

ультразвукового сигнала будет прямо пропорциональна скорости потока вещества, а знак этой

разности покажет направление потока.

а)

Рисунок 15 –Ультразвуковые

расходомеры:

а – с накладными датчиками;

б – вставной с фланцевыми

креплениями и врезными

датчиками

б)

Рисунок 14 – Схема принципиальная и режимы

работы ультразвукового расходомера:

а – режим отражения; б – диагональный режим

15

16.

Ультразвуковые расходомерыДостоинства ультразвуковых расходомеров:

- низкая стоимость;

- нет движущихся и неподвижных частей в поперечном сечении;

- средний динамический диапазон измерений;

- возможность монтажа на трубопроводы большого диаметра.

Недостатки:

- чувствительность измерений к отражающим и поглощающим ультразвук осадкам;

- чувствительность к вибрациям;

- чувствительность к перекосам потока для однолучевых расходомеров.

https://www.youtube.com/watch?v=B1klsTytwp0&t=20s

16

17.

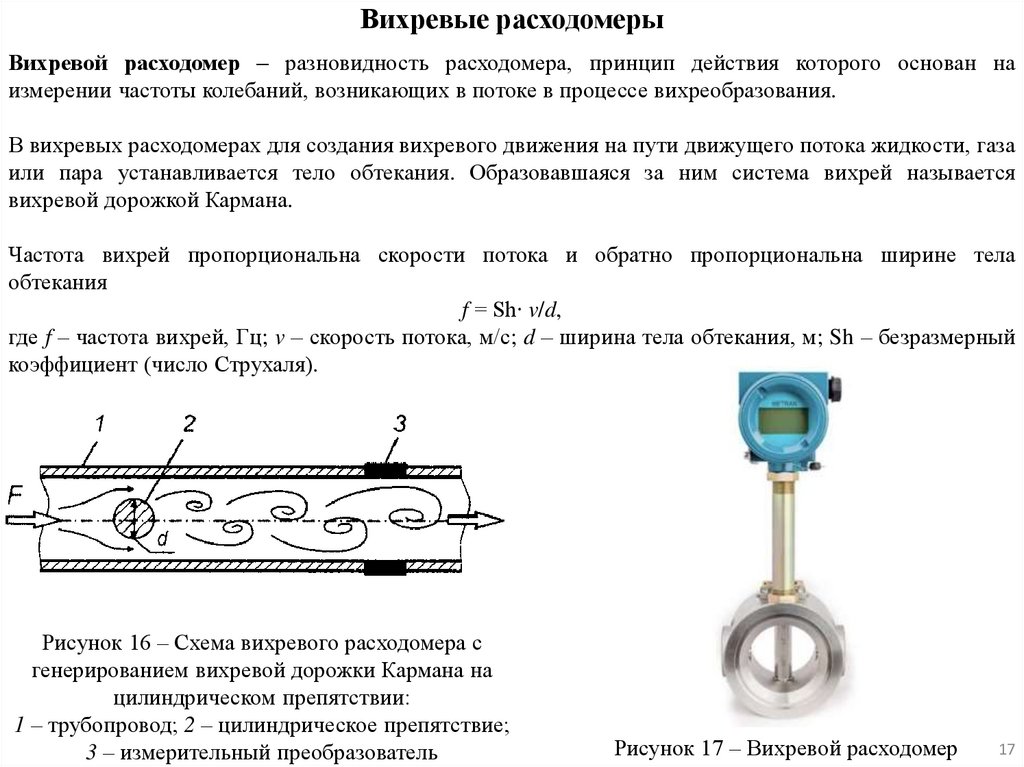

Вихревые расходомерыВихревой расходомер – разновидность расходомера, принцип действия которого основан на

измерении частоты колебаний, возникающих в потоке в процессе вихреобразования.

В вихревых расходомерах для создания вихревого движения на пути движущего потока жидкости, газа

или пара устанавливается тело обтекания. Образовавшаяся за ним система вихрей называется

вихревой дорожкой Кармана.

Частота вихрей пропорциональна скорости потока и обратно пропорциональна ширине тела

обтекания

f = Sh‧ v/d,

где f – частота вихрей, Гц; v – скорость потока, м/с; d – ширина тела обтекания, м; Sh – безразмерный

коэффициент (число Струхаля).

Рисунок 16 – Схема вихревого расходомера с

генерированием вихревой дорожки Кармана на

цилиндрическом препятствии:

1 – трубопровод; 2 – цилиндрическое препятствие;

3 – измерительный преобразователь

Рисунок 17 – Вихревой расходомер

17

18.

Вихревые расходомерыДостоинства:

- простота и надежность преобразователя расхода;

- отсутствие подвижных частей;

- линейный измерительный сигнал;

- высокая точность измерения;

- широкий диапазон измерений;

- стабильность показаний;

- независимость показаний от давления и температуры;

- сравнительная простота измерительной схемы.

Недостатки:

- механические препятствия в сечении расходомера;

- неустойчивость характеристик при осадках на теле обтекания;

- влияние вибраций на результаты измерений.

https://www.youtube.com/watch?v=B6fsANw9C3M

18

19.

Электромагнитный расходомерСреди известных и широко применяемых методов измерения расхода жидкостей в химической

промышленности большое внимание заслуживает электромагнитный метод измерения.

Принцип работы прибора с электромагнитным преобразователем расхода основан на взаимодействии

движущейся электропроводной жидкости с магнитным полем. Согласно закону Фарадея, в

движущемся проводнике (например, жидкости) перпендикулярно силовым линиям магнитного поля

наводится электродвижущая сила (ЭДС), пропорциональная скорости движения проводника:

E = Blv,

где E – индуцируемая (наводимая) в проводнике ЭДС, В; В – магнитная индукция, Тл; l – длина

проводника, м; v – скорость движения проводника, м/с.

В случае измерения расхода жидкости запишем:

E = BDvср,

где D – внутренний диаметр трубопровода (расстояние между электродами), м; vср – скорость потока

жидкости, м/с.

Рисунок 18 – Принцип действия электромагнитного расходомера

Рисунок 19 – Электромагнитные расходомеры 19

20.

Электромагнитный расходомерК преимуществам электромагнитных расходомеров относят:

- отсутствие внутри измерительного блока неподвижных элементов и подвижных механизмов,

благодаря чему не создаются препятствия для движения рабочей среды, а соответственно,

поддерживается заданная скорость транспортировки;

- широкий динамический диапазон измерений;

- минимальные погрешности измерений (высокая точность) при соблюдении правил эксплуатации.

К числу недостатков электромагнитных расходомеров следует отнести требования к минимальному

значению электропроводности измеряемой среды, что сужает круг использования таких расходомеров.

Другой недостаток расходомеров – низкий уровень информативного сигнала (мкВ) и необходимость

тщательной защиты преобразователя и линий связи от внешних помех.

https://www.youtube.com/watch?v=cxKQXW_hj_c

20

Промышленность

Промышленность