Похожие презентации:

Введение. Основные понятия строительного материаловедения. Нормативная база

1.

ВВЕДЕНИЕ. ОСНОВНЫЕПОНЯТИЯ

СТРОИТЕЛЬНОГО

МАТЕРИАЛОВЕДЕНИЯ.

НОРМАТИВНАЯ БАЗА

2.

1. ВведениеСтроительство – наиболее материалоемкая отрасль

народного хозяйства. Материальную основу строительства

составляют строительные материалы.

Строительные материалы оказывают решающее

влияние на технико-экономическую эффективность,

безопасность, долговечность и эксплуатационные свойства

зданий и сооружений.

Строительные материалы – одна из наиболее

динамичных отраслей строительства, на ней опробуется

наибольшее число новых технологий.

Стоимость строительных материалов составляет до

40…50 % сметной стоимости объектов.

3.

2. Понятие о строительных системахСтроительные

материалы

«работают»

в

конструкциях и строительных системах. Как

правило, к строительной конструкции предъявляются

требования по несущей способности, теплоизоляции,

гидроизоляции, функциональности, архитектурной

выразительности и др. Всё это возможно обеспечить

лишь совместным использованием строительных

материалов

различного

функционального

назначения.

Так

формируются

строительные

системы.

4.

2. Понятие о строительных системахСистема (от др.-греч. σύστημα – целое, составленное из

частей; соединение) – множество элементов, находящихся в

отношениях и связях друг с другом, которое образует

определённую целостность, единство.

Практически любой объект, любая строительная конструкция

может быть рассмотрена как система.

Строительная система – совокупность конструктивных

элементов

и

строительных

материалов

различного

функционального назначения, имеющих определённое взаимное

расположение

и

связи,

обеспечивающая

целостность,

геометрическую неизменяемость, несущую способность,

надежность и заданные эксплуатационные характеристики

строительной конструкции в целом.

5.

3. Выбор строительных материаловНа выбор строительного материала оказывает

влияние ряд факторов:

требуемые свойства конструкции;

условия эксплуатации конструкции, в т.ч. риск

коррозионного воздействия;

технология строительных работ;

требования по безопасности (в т.ч. экологической,

пожарной);

экономическая эффективность строительства;

обеспечение комфортной среды и архитектурного

облика здания и др. факторы.

6.

3. Выбор строительных материаловКроме того, материалы необходимо грамотно сочетать

между собой.

Область применения того или иного материала и

возможность совмещения с другими материалами

определяется его свойствами.

Свойство – способность материалов определённым

образом реагировать на воздействие отдельных внешних

или внутренних факторов.

Свойства материалов имеют названия и оцениваются

численными значениями, имеющими определенную

размерность, которые устанавливаются путем стандартных

испытаний.

7.

4. Основные понятия строительногоматериаловедения

Материаловедение – это наука, изучающая взаимосвязь

состава, строения и свойств материалов, закономерности их

изменения при физико-химических, физических, механических и

др. воздействиях.

8.

Все строительные материалы имеют состав. Они характеризуютсяэлементным, химическим, минеральным, фазовым и вещественным

составом.

Элементный состав – выражает содержание химических элементов

в материале, % по массе.

Например, элементный состав битума:

С – 70…80%; H – 10…15%; S – 2…9%; O – 1…5%; N – 0…2%.

Химический состав – позволяет судить об огнестойкости,

биостойкости, механических свойствах и т.д. материалов.

Так, органические материалы не выдерживают высоких температур

и горят. Минеральные материалы, напротив, имеют значительно более

высокие температуры применения, а металлы хорошо проводят

электрический ток и тепло.

В зависимости от химического состава строительные материалы

принято делить на:

органические (древесина, битумные материалы, пластмассы);

минеральные (природный камень, бетон, керамика и т.п.);

металлические (сталь, чугун, цветные металлы).

9.

Химический состав минеральных материалов обычно выражаютсуммой оксидов, % по массе.

Например, химический состав клинкера портландцемента:

СаО – 63…66%; SiO2 – 21…24%; Al2O3 – 4…8%; Fe2O3 – 2…4%.

Химический состав простых органических материалов в некоторых

случаях можно выразить химической формулой.

Например, структурная формула поливинилхлорида:

поливинилацетата (ПВА):

10.

Минеральный состав показывает, какие минералы и в какомколичестве, % по массе, содержатся в строительном материале.

Например, минеральный состав клинкера портландцемента:

Алит – 3СаО·SiO2 (С3S) – 45…60%;

Белит – 2СаО·SiO2 (С2S) – 20…30%;

Трехкальциевый алюминат 3СаО·Al2O3 (С3А) – 4…12%;

Четырехкальциевый алюмоферрит 4СаО·Al2O3·Fe2O3 (С4АF) –

10…20%.

Фазовый состав материала – это наличие твердого вещества или

каркаса, пор, заполненных воздухом или другим газом, и воды. Причем,

если поры материала заполнены водой, то его, например, теплофизические

свойства существенно изменяются, так же, как и влажностные

деформации. Если вода в порах замерзает, то она изменяет свое фазовое

состояние и возникают большие внутренние напряжения, которые

изменяют механические и деформативные свойства материала.

Вещественный состав выражает содержание веществ, % по массе,

входящих в состав материала.

Например, вещественный состав портландцемента:

клинкер – более 95%; вспомогательные компоненты – до 5%; природный

гипс – 3…5% (сверх 100%)

11.

Не меньше, чем состав, на свойства материала влияет его строение.При одном и том же химическом составе материалы различного

строения обладают разными свойствами. Например, мел и мрамор – две

горные породы, состоящие из карбоната кальция СаСО3, но пористый

рыхлый мел имеет низкую прочность и легко размокает в воде, а

плотный мрамор прочен и стоек к действию воды.

Структура (строение) материала – пространственное расположение

частиц различной степени дисперсности с совокупностью устойчивых

взаимных связей и порядком сцепления между собой. В понятие

структуры входит расположение пор, капилляров, микротрещин и т.д.

Строение материала изучают на 3-х уровнях:

Макроструктура материала – строение, видимое невооруженным

глазом.

Микроструктура материала – строение, видимое в оптический

микроскоп.

Внутреннее строение материалов – строение, изучаемое на

молекулярно-ионном уровне методами рентгенофазового анализов,

рентгеноструктурного и электронной микроскопии.

12.

Макроструктура твердых строительных материалов можетбыть следующих типов:

конгломератная (бетоны, строительные растворы);

ячеистая (ячеистые бетоны, ячеистые пластмассы);

мелкопористая (керамика);

волокнистая (древесина, стеклопластики, минеральная вата);

слоистая (рулонные, листовые и плитные материалы);

рыхлозернистая (заполнители для бетона, наполнители для

цементов, пластмасс и др.);

макроструктура природных каменных материалов.

Микроструктура материала может быть кристаллическая и

аморфная. Кристаллическая форма всегда более устойчивая. Она

имеет постоянную температуру плавления и определенную

геометрию кристаллов, составляющих материал.

13.

5. Нормативные документыБлагодаря системе нормативных документов в области

строительства строительная продукция полностью соответствует

собственному назначению, а также обладает высокими

показателями по таким параметрам, как качество и надежность.

Федеральный

закон

№

184-ФЗ

«О

техническом

регулировании» на первое место ставит обеспечение

безопасности жизни и здоровья людей, охрану окружающей

среды, имущества при всех видах собственности.

Федеральный закон № 384-ФЗ «Технический регламент о

безопасности зданий и сооружений» также во главу угла ставит

требования

обеспечения

безопасности

–

пожарной,

экологической, радиационной, механической, безопасности при

стихийных бедствиях и техногенных катастрофах, обеспечения

надлежащего микроклимата в помещениях и т.д.

14.

5. Нормативные документыОстальные

нормативные

документы

имеют

рекомендательный и добровольный к применению характер.

национальные и межгосударственные стандарты (ГОСТ);

стандарты предприятий и общественных организаций (СТО);

технические условия (ТУ).

Нередки случаи, когда строительные организации вынуждены

соблюдать определенные технические условия. Как правило,

технические условия необходимы в том случае, если на них

дается ссылка в договоре или в техдокументации, а так же если

речь идет о продукции, которая выпускается на основе

принципиально новых технологий или с использованием новых

материалов, с которыми ранее не сталкивались (на которые не

существует нормативных документов).

15.

6. Основные направления техническогопрогресса в области строительных материалов

Существенная часть из современных, применяемых материалов, за

некоторым исключением, в том или ином виде известна десятки и сотни

лет. И в ближайшие годы и десятилетия, вероятно, не стоит ожидать

появления какого-либо качественного и принципиально иного класса

строительных материалов, который массово вытеснит аналогичные

традиционные материалы.

Снижение материалоемкости строительства за счет применения

эффективных строительных материалов. Немаловажным является критерий

эффективности – достижение максимального эффекта при минимизации

затрат. Решение задач национального проекта «Жилье и городская среда»

определяет применение современных и эффективных материалов, которые

должны обладать комплексом различных свойств, т.е. являться

полифункциональными. Это достигается за счет модифицирования состава

материала и управления его структурой, для чего в качестве

инструментария могут быть использованы и приемы нанотехнологии,

которые целесообразно применять, когда возможности управления

структурой на более высоких размерных уровнях реализованы полностью.

16.

6. Основные направления техническогопрогресса в области строительных материалов

Применение материалов и изделий, обеспечивающих повышение

технологичности

строительного

производства,

снижение

трудозатрат на строительной площадке (пример – аддитивные

технологии).

Стоимость строительных материалов существенно зависит от

транспортных расходов (может возрастать в несколько раз).

Рационально максимальное использование местного сырья и

организация производства строительных материалов вблизи

сырьевой базы. Это особенно актуально для РФ, имеющей

огромную территорию.

Разработка современных полимерных строительных композитов.

Изучение

совместной

работы

материалов

различного

функционала в конструкциях – строительных системах, что

открывает возможности повышения надежности и долговечности

строительной продукции в целом.

17.

6. Основные направления техническогопрогресса в области строительных материалов

Совершенствование технологических решений производства

строительных

материалов.

Целесообразно

применение

ресурсосберегающих технологий – использование вторичного

сырья, техногенных отходов в производстве строительных

материалов, альтернативных источников энергии.

Внедрение

малоотходных

технологий

производства

строительных материалов – снижение экологической нагрузки

на окружающую среду (национальный проект «Экология»).

Повышение

экологической

безопасности

строительных

материалов. Экологическую безопасность целесообразнее всего

оценивать на всех этапах жизненного цикла материала.

18.

6. Основные направления техническогопрогресса в области строительных материалов

Национальный

проект

«Безопасные

и

качественные

автомобильные дороги» и план по расширению магистральной

инфраструктуры

требуют

разработки

новых

и

совершенствования существующих материалов для дорожных

одежд (асфальтобетонных и цементобетонных покрытий, в т.ч.

совершенствование методик подбора составов и оценки

долговечности) и материалов для сооружений транспортной

инфраструктуры.

Совершенствование

нормативно-технического обеспечения

отрасли.

19.

ТЕМА 1.ОСНОВНЫЕ СВОЙСТВА

СТРОИТЕЛЬНЫХ

МАТЕРИАЛОВ

20.

I. Параметры состояния и структурныехарактеристики строительных материалов

Каждый строительный материал имеет параметры состояния в момент его

осмотра или исследования.

Плотность (г/см³, кг/м³) – физическая величина, определяемая массой

единицы объёма материала.

В строительном материаловедении используют несколько понятий

плотности материала.

Любой материал состоит из твердого вещества и пор (за исключением

абсолютно плотных материалов: например, металлов, стекла).

Поэтому объем материала в естественном состоянии (Vе) складывается из

объема вещества в абсолютно плотном состоянии (Vа) и объема пор (Vп):

Vе = Vа + Vп.

21.

1. Средняя плотностьСредняя плотность – это масса единицы объема материала в

естественном состоянии (т.е. вместе с порами) :

m

m г

кг т

3 ; 3 ; 3 ,

Ve см м м

где: m – масса образца материала;

Ve – объем образца материала.

Средняя плотность является важнейшим параметром состояния,

позволяющим судить об основных свойствах материалов – пористости,

прочности, теплопроводности, гидрофизических свойствах и др.

Средняя плотность строительных материалов может меняться в широких

пределах: от 20 кг/м3 для самых легких пенопластов до 7850 кг/м3 для стали.

Один вид строительных материалов в зависимости от технологии получения,

структуры и назначения имеет разную среднюю плотность.

Для определения средней плотности материалов необходимо знать массу

образцов и их объем. Проще всего найти объем образцов правильной

геометрической формы. Для образцов неправильной формы прибегают к

способу объемомера или гидростатического взвешивания.

Если материал пористый, тогда необходимо его предварительно

водонасытить, либо покрыть парафином, сделав поправку на объем парафина

при вычислении объема материала.

22.

Способ гидростатического взвешивания:Способ объемомера:

1 – объемомер; 2 – носик; 3 –

образец; 4 – стакан для сбора

воды, вытекающей из

объемомера.

Ve

m m1

H O

,

2

где: m – масса образца при взвешивании на

воздухе;

m1 – масса образца при взвешивании в воде;

H 2O – плотность воды.

23.

2. Истинная плотностьИстинная плотность – это масса единицы объема материала в

абсолютно плотном состоянии (т.е. без пор):

m г

кг

;

,

3

3

Va см м

где: m – масса материала;

Va – объем материала без пор.

Истинная плотность выражает плотность скелета материала. Это

физическая константа, которая не может меняться без изменения

химического состава или внутреннего строения материала.

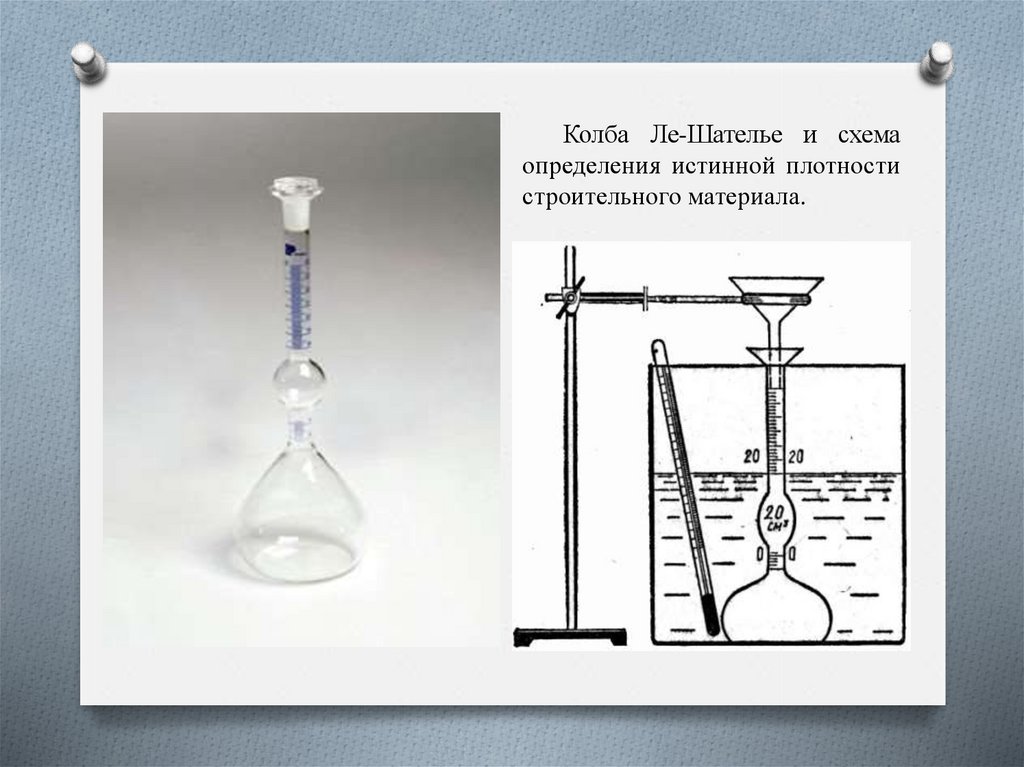

Для определения истинной плотности строительных материалов

используют колбу Ле Шателье. Для этого необходимо получить материал

без пор. Простейший способ – измельчить, получить материал в

порошкообразном состоянии.

При испытании необходимо использовать инертную по отношению к

испытуемому материалу жидкость (воду, или при испытании

минеральных вяжущих – керосин).

24.

Колба Ле-Шателье и схемаопределения истинной плотности

строительного материала.

25.

3. Относительная плотностьОтносительная плотность – отношение средней плотности

материала к плотности воды при температуре 4ºС, равной 1 г/см³ или

1000 кг/м3:

d m б .

H O р

2

Как самостоятельная характеристика относительная плотность не

используется, но применяется в расчетах водопоглощения по объему,

удельной прочности, коэффициента теплопроводности.

26.

4. Насыпная плотностьНасыпная плотность – масса единицы объема материала в

насыпном состоянии. Определяется для сыпучих зернистых и

волокнистых материалов (вяжущих, песка, щебня, минеральных волокон

и т.п.).:

m г

кг т

н

;

; ,

Vн см3 м3 м3

где: m – масса материала;

Vн – объем материала в рыхлонасыпанном состоянии.

Используется для дозирования сыпучих материалов по объему.

При определении насыпной плотности используют мерные сосуды

известного объема – от 1 л до 50 л в зависимости от вида материала и его

крупности. Задача сводится к определению массы материала,

насыпанного в сосуд известного объема.

27.

Воронка и мерный цилиндр для определения насыпнойплотности цемента, песка и других материалов

28.

5. ПористостьПористость – относительный объем пор в материале:

П

Vп

100% %; отн. ед. ,

Vе

где: Vп – объем пор в материале;

Vе – объем материала в естественном состоянии.

Пористость является важнейшей структурной характеристикой

материалов, определяющей основные свойства:

Среднюю плотность;

Физико-механические свойства;

Теплофизические свойства;

Гидрофизические свойства.

Строение пористого материала характеризуется общей, открытой и

закрытой пористостью, распределением пор по их диаметрам и удельной

поверхностью пор.

Абсолютное большинство материалов имеют в своем объеме поры,

поэтому у них истинная плотность всегда больше средней.

29.

Пористость строительного материала можно определить расчетнымили экспериментальным методами.

П

V m

Vп

V V

100% e a 100% 1 a 100% 1 m 100%.

Ve

Ve

Ve m

Пористость строительных материалов колеблется в пределах от 0 до

90…98 %.

Пористость

строительного

материала

можно

определить

экспериментально при помощи поромера. Принцип действия поромеров

основан на замещении порового в материале эталонной жидкостью.

Автоматизированный эталонный поромер

Porotech 3.1

30.

Поры могут быть открытыми и закрытыми.Открытые поры сообщаются между собой и с окружающей средой,

поэтому при погружении образцов материала в воду они насыщаются водой.

Открытые поры увеличивают проницаемость и водопоглощение материала и

ухудшают его морозостойкость.

Открытая пористость По – отношение суммарного объема всех пор,

насыщающихся водой, к объему материала в естественном состоянии:

По

VH2O

Ve

mнас mсух

Ve H2O

100%.

где: mнас – масса материала в водонасыщенном состоянии;

mсух – масса сухого материала.

Закрытая пористость Пз характеризует объем закрытых (замкнутых), не

сообщающихся между собой и с окружающей средой пор:

Пз = П–По.

Увеличение объема закрытых пор в материале способствует снижению

его водопоглощения, повышению морозостойкости и долговечности

материала, но ухудшаются звукопоглощающие свойства.

Среди замкнутых иногда выделяют условно замкнутые поры, которые

насыщаются водой под давлением. В ряде случаев их специально создают,

например, для повышения морозостойкости бетонов путем введения

воздухововлекающих добавок.

31.

6. Удельная поверхностьУдельная поверхность – суммарная площадь поверхности частиц

материала в единице массы:

n

S уд

S см

i 1

m

i

м2

г , кг .

2

Является важным параметром состояния

вяжущих

веществ,

тонкодисперсных

материалов,

активных

минеральных

добавок,

определяющих

поверхность

раздела фаз в гетерогенных системах и

активность указанных материалов.

Прибор Блейна для определения

удельной поверхности

32.

7. ВлажностьВлажность – это относительное содержание влаги в материале в

момент испытания:

w

mвл mсух

mсух

100% %, отн.ед. ,

где: mc – масса материала высушенного до постоянной массы, г;

mвл – масса влажного материала, г.

Все материалы имеют ту или иную влажность, которая зависит от

температурно-влажностных условий окружающей среды, величины

пористости, характера и размера пор материала (т.н. равновесная

влажность). Влажность влияет на ряд свойств материалов (плотность,

прочность, теплопроводность и др). Влажность – величина

переменная, и фиксируется в момент испытания.

Для определения средней плотности материала во влажном состоянии

можно пользоваться формулой:

mвл mсух 1 w ,

где: w – влажность материала в долях единицы.

33.

II. Гидрофизические свойства строительныхматериалов

Это свойства, связанные со статическим

воздействием воды или водяного пара на материал.

или

циклическим

8. Гигроскопичность

Гигроскопичность – свойство материала поглощать водяной пар из

воздуха:

mвл.г mсух

wГ

100% %, отн. ед. ,

mсух

где: mвл.г – масса гигроскопически увлажненного образца, г (кг);

mсух – масса образца после высушивания, г (кг).

Существует огромное количество строительных материалов, которые

способны впитывать в себя значительное количество водяного пара. К

таким

материалам

относятся:

древесина,

ячеистые

бетоны,

теплоизоляционные материалы и т.д. Строительные материалы с

повышенной гигроскопичностью при полном насыщении водой теряют

свои свойства, а так же могут изменять геометрические размеры.

34.

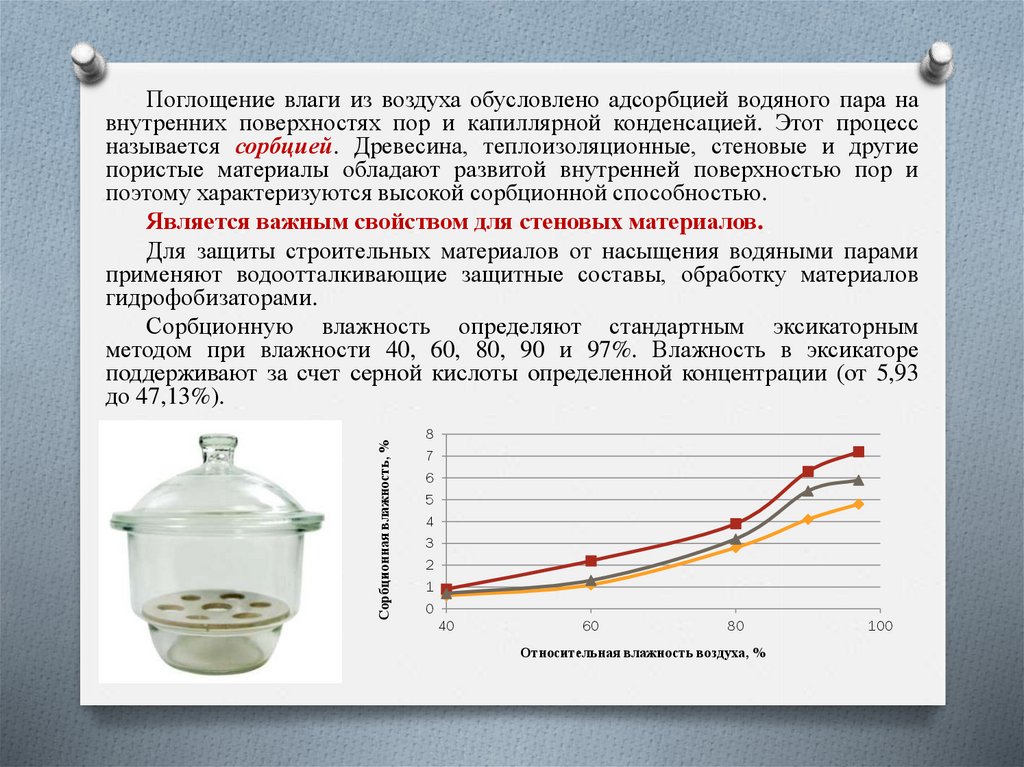

Сорбционная влажность, %Поглощение влаги из воздуха обусловлено адсорбцией водяного пара на

внутренних поверхностях пор и капиллярной конденсацией. Этот процесс

называется сорбцией. Древесина, теплоизоляционные, стеновые и другие

пористые материалы обладают развитой внутренней поверхностью пор и

поэтому характеризуются высокой сорбционной способностью.

Является важным свойством для стеновых материалов.

Для защиты строительных материалов от насыщения водяными парами

применяют водоотталкивающие защитные составы, обработку материалов

гидрофобизаторами.

Сорбционную влажность определяют стандартным эксикаторным

методом при влажности 40, 60, 80, 90 и 97%. Влажность в эксикаторе

поддерживают за счет серной кислоты определенной концентрации (от 5,93

до 47,13%).

8

7

6

5

4

3

2

1

0

40

60

80

Относительная влажность воздуха, %

100

35.

9. ВодопоглощениеВодопоглощение – свойство материала поглощать и удерживать в

порах капельно-жидкую влагу.

Количество воды, которое поглотил образец, отнесенное к его массе в

сухом состоянии, называют водопоглощением по массе, а отнесенное к

его объему – водопоглощением по объему:

Wm

mнас mсух

mсух

100%,

m mсух

mнас mсух m 100% W d ,%,

Vвнас

W0

100% нас

100%

m

Vе

Ve H2O

mсух H 2O

где: mнас – масса материала, насыщенного до постоянной массы;

mсух – масса сухого материала;

Ve – объем материала в естественном состоянии.

Водопоглощение

характеризует

максимальную

влагоемкость

материала. Водопоглощение по объему численно равно открытой

пористости:

W0 = ПО.

36.

Для определения водопоглощения прибегают к методу постепенногопогружения образца материала в воду с целью максимального заполнения

свободных пор водой.

Водопоглощение зависит от величины пористости, характера и

размеров пор.

Водопоглощение строительных материалов изменяется в широких

пределах – от 0,02…0,7% для гранита, 2…4% для тяжелого бетона,

8…15% для стеновой керамики до 600…700% для легких

минераловатных плит.

Коэффициент насыщения выражает степень заполнения пор

материала водой:

W

П

KН 0 О 1 б .

р

П

П

Этот коэффициент позволяет оценить структуру материала.

Уменьшение Кн при постоянной величине пористости свидетельствует о

сокращении открытой пористости.

37.

10. ВодостойкостьВодостойкость – свойство материала сохранять прочность в

водонасыщенном

состоянии.

Характеризуется

коэффициентом

размягчения:

Rнас

б

KР

Rсух

1

р

.

где: Rнас и Rcух – пределы прочности при сжатии соответственно

водонасыщенного и сухого образцов материала.

Снижение прочности материала при контакте с водой может

происходить в виду того, что в материале содержатся водорастворимые

соединения, а также вследствие адсорбционного снижения прочности изменения механических свойств твёрдых тел вследствие физикохимических процессов, вызывающих уменьшение поверхностной

(межфазной) энергии тела (эффект П.А. Ребиндера, 1928 г.).

Материалы, имеющие Кр > 0,8, считаются водостойкими и их

разрешается применять в сырых условиях эксплуатации, материалы с Кр

< 0,8 считаются неводостойкими.

Водостойкость является важнейшим свойством материалов для

несущих конструкций.

38.

10. МорозостойкостьМорозостойкость – свойство материала в водонасыщенном

состоянии выдерживать циклы многократного попеременного

замораживания и оттаивания без внешних признаков разрушения,

снижения массы и прочности более нормативных значений.

Разрушение материала связано с появлением в нём растягивающих

напряжений при образовании льда в порах. Увеличение объёма при

образовании льда составляет 9,16 %.

Морозостойкость является свойством преимущественно каменных

материалов (природного камня, бетона, строительных растворов,

керамики), т.к. именно каменные материалы имеют прочность на

растяжение в разы меньшую, чем прочность на сжатие.

Морозостойкость

является

важнейшим

фактором,

определяющим долговечность строительной конструкции.

39.

Морозостойкость зависит, главным образом, от структурыматериала: объёма открытых пор, величины общей пористости,

равномерности распределения пор по объёму материала и их размеров.

40.

Морозостойкость оценивается маркой по морозостойкости.Марка по морозостойкости – гарантированное число циклов

попеременного замораживания – оттаивания, которое выдерживает

водонасыщенный образец материала в условиях стандартного испытания,

сохраняя свой внешний вид, прочность и массу в установленных пределах.

Марки по морозостойкости F15, F25, F35, F50, F100, F125, F150, F175,

F200, F300, F400, F500 и более:

для легких бетонов – F15 – F50;

для стеновой керамики – F35 – F200;

для бетона – F100 – F400;

для гидротехнического бетона – F500 – F600;

для бетонополимера – до F5000.

При испытании бетона контролируют внешний вид образцов, потерю

массы (≤2%), потерю прочности (≤5%); для строительных растворов

контролируют внешний вид образцов, потерю массы (≤5%), потерю

прочности (≤25%), для стеновой керамики контролируют только внешний

вид изделий и т.д.

Марка по морозостойкости не тождественна циклам попеременного

замораживания-оттаивания материалов в конструкциях в реальных

условиях!

41.

1-й базовый методДанный способ применяется для всех видов бетонов, кроме бетонов

дорожных и аэродромных покрытий и бетонов конструкций,

эксплуатирующихся в условиях воздействия минерализованной воды.

Оттаивание образцов – вода, температура (20±2)°С;

Замораживание образцов – воздух, температура (-18±2)°С.

Используются образцы кубы с ребром 10 или 15 см. Всего 18

образцов – 6 контрольных и 12 основных.

Один цикл испытания включает замораживание насыщенного водой

образца в течение 2,5…3,5 часов в морозильной камере с последующим

оттаиванием в течение того же времени в воде.

Марка по морозостойкости,

маркируется F1 .

определенная

таким

методом,

42.

18 образцовПостепенное водонасыщение в

течение 4 суток

6 контрольных образцов

испытывают на

прочность

12 основных образцов подвергают

испытанию на циклическое

замораживание-оттаивание

RК, mК

RОСН, mОСН

В процессе испытания контролируют внешний вид образцов, потери

по массе и потери по прочности:

m

mК mОСН

R RОСН

; R К

.

mК

RК

43.

2-й ускоренный методДанный способ применяется в качестве базового для бетонов

дорожных и аэродромных покрытий и для бетонов конструкций,

эксплуатирующихся в условиях воздействия минерализованной воды, а

также в качестве ускоренного для всех остальных видов бетонов, кроме

легких бетонов со средней плотностью менее 1500 кг/м3.

Оттаивание образцов – 5% раствора NaCl, температура (20±2)°С;

Замораживание образцов – воздух, температура (-18±2)°С.

Марка по морозостойкости, определенная таким методом,

маркируется F2 .

3-й ускоренный метод

Данный способ применяется для всех видов бетонов, кроме легких

бетонов со средней плотностью менее 1500 кг/м3.

Оттаивание образцов – 5% раствора NaCl, температура (20±2)°С;

Замораживание образцов – 5% раствора NaCl, температура

(-50±2)°С.

44.

12. ВодонепроницаемостьВодонепроницаемость

–

свойство

материала

сопротивляться

проникновению сквозь свою толщу воды под давлением.

Характеризуется маркой по водонепроницаемости – значением

одностороннего гидростатического давления воды (атм.), при котором не

наблюдается фильтрация воды сквозь образец в условиях стандартного

испытания.

Стандартные марки бетона по водонепроницаемости:

W 2, 4, 6, 8, 10, 12, 14, 16, 18, 20 (атм.).

Является важным свойством бетонов, гидроизоляционных материалов.

Марки по водонепроницаемости устанавливаются для бетонов и обмазочных

гидроизоляционных материалов на минеральной основе, для пенетрирующей

гидроизоляции устанавливается повышение марки по водонепроницаемости

по сравнению с бетоном контрольного состава.

Для рулонных и полимерных гидроизоляционных материалов

водонепроницаемость проверяется при давлении 0,2…0,3 МПа.

Основной

образец

для

определения

марки

бетона

по

водонепроницаемости – цилиндр диаметром 150 мм и высотой 150 мм.

Определение марки по водонепроницаемости ведут по методу «мокрого

пятна».

45.

Испытуемый образецУстановка для определения марки по

водонепроницаемости методом

«мокрого пятна»

Прибор «Агама» для ускоренного

определения водонепроницаемости

бетона по показателю

воздухопроницаемости

46.

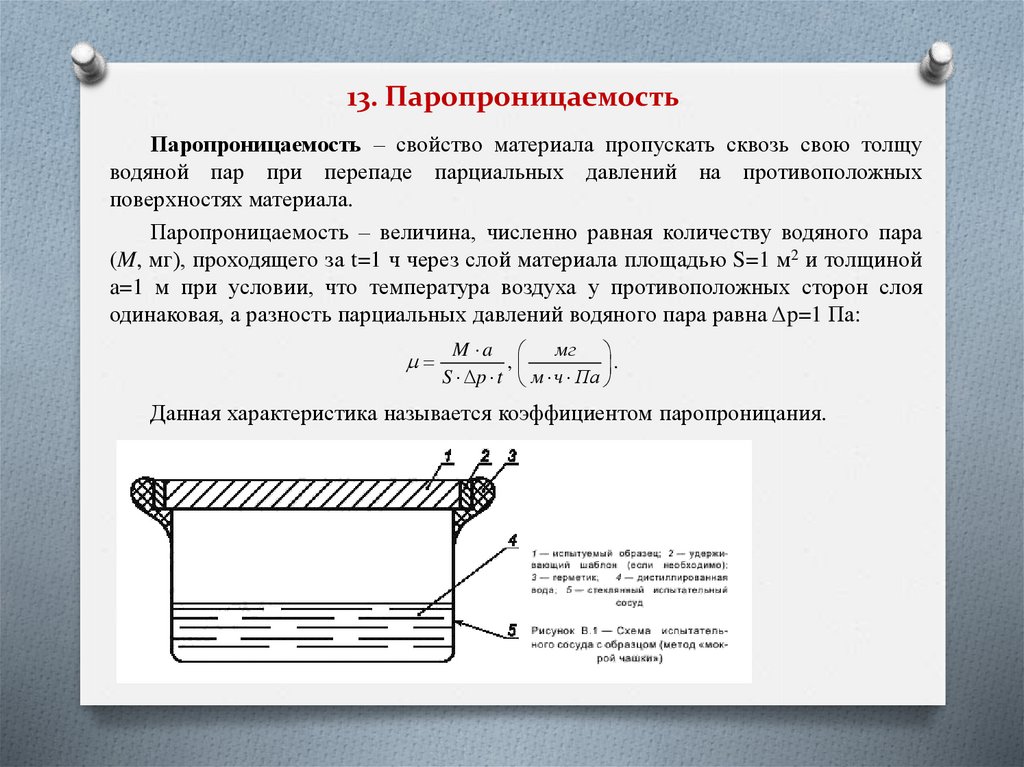

13. ПаропроницаемостьПаропроницаемость – свойство материала пропускать сквозь свою толщу

водяной пар при перепаде парциальных давлений на противоположных

поверхностях материала.

Паропроницаемость – величина, численно равная количеству водяного пара

(M, мг), проходящего за t=1 ч через слой материала площадью S=1 м2 и толщиной

a=1 м при условии, что температура воздуха у противоположных сторон слоя

одинаковая, а разность парциальных давлений водяного пара равна Δp=1 Па:

M a мг

,

.

S p t м ч Па

Данная характеристика называется коэффициентом паропроницания.

47.

Паропроницаемость является важным свойством стеновых материалов.Сопротивление паропроницанию Rп (м2·ч·Па)/мг – показатель,

характеризующий разность парциальных давлений водяного пара (в Па) у

противоположных сторон изделия с плоскопараллельными сторонами, при

которой через изделие площадью 1 м2 за 1 ч проходит 1 мг водяного пара при

равенстве температуры воздуха у противоположных сторон изделия; величина,

численно равная отношению толщины слоя испытуемого материала (d, м) к

значению коэффициента паропроницания (μ):

RП

d

.

В ограждающей конструкции материалы необходимо размещать в порядке

уменьшения сопротивления паропроницанию «изнутри – наружу».

Проектирование слоистой системы:

1 – толстый слой; 2 – тонкий слой; 3 –

утеплитель; 4 – отсутствие

конденсата в толще стены; 5 –

образование конденсата на

поверхности толстого слоя

48.

III. Физико-механические свойства строительныхматериалов

14. Прочность

Материал в сооружении подвергается тем или иным нагрузкам и

воздействиям, которые вызывают напряженное состояние (сжатие,

растяжение, изгиб, кручение, сдвиг, скалывание и др).

Прочность – свойство материала сопротивляться разрушению от

внутренних напряжений, вызванных действием внешних нагрузок и

иных факторов.

Характеристикой прочности является предел прочности –

максимальное напряжение, которое выдерживает материал без

разрушения.

Предел прочности является весьма условной величиной,

зависящей от размера образца, его формы, скорости нагружения, а также

конструкции прибора, на котором проводятся испытания.

Предел

прочности

материала,

установленный

в

ходе

стандартного испытания, не является величиной, которую

принимают в расчет конструкций.

49.

Для конструкционных материалов, как правило, устанавливаютсямарки (кгс/см²) либо классы (МПа) по прочности.

Классы бетона по прочности на сжатие: В3,5, В5, В7,5, В10, В12,5,

В15, В20, В25, В30, В35, В40, В45, В50, В 55, В60, В70, В80, В90,

В100, В110, В120;

Марки кирпича по прочности на сжатие: М100, М125, М150, М175,

М200, М250, М300;

Марки цемента: 300, 400, 500, 550, 600;

Классы цемента: 32,5; 42,5; 52,5;

Классы стали: С235, С245, С255, С275, С285, С345, С345К, С375.

50.

15. ДеформативностьДеформативность – свойство материала изменять форму и размеры

под нагрузкой.

Оценивается относительной линейной деформацией:

l

100%.

l

Деформации могут быть обратимыми (упругими) и необратимыми

(пластическими).

Упругость – свойство материала при воздействии нагрузки изменять

свои размеры и форму и полностью восстанавливать их после снятия

нагрузки. Упругая деформация обратима.

Закон Гука:

E.

Е – модуль упругости,

характеристика материалов.

МПа,

важнейшая

деформационная

51.

Пластичность – свойство материала деформироваться под действиемнагрузки не разрушаясь и сохранять остаточную деформацию после её

снятия.

Пластическая деформация необратима. Примерами пластичного

материала служат битумы (при положительных температурах), некоторые

виды пластмасс, сталь, бетонные и растворные смеси.

Хрупкость – свойство материала разрушаться без заметных

пластических деформаций (стекло, древесина на растяжение).

52.

16. ТвердостьТвердость – свойство материала сопротивляться проникновению в

него другого более твердого материала.

Твердость строительных материалов может оцениваться по разным

шкалам. Так, например, твердость минералов оценивается по шкале

Мооса, в которой 10 эталонных минералов расположены в порядке

возрастания твердости.

Твердость строительных материалов оценивают, в основном, по

Бринеллю. В качестве индентора используется стальной шарик, а

твердость по Бринеллю определяют по формуле:

HB

2 P

D D D d

2

2

, МПа

где: P – нагрузка, с которой вдавливается стальной шарик в образец

материала, Н;

D – диаметр стального шарика, мм;

d – диаметр отпечатка, мм.

53.

Твердость металлов может также определяться по Роквеллу (вусловных единицах), либо по Виккерсу (в МПа), твердость полимерных

строительных материалов определяют по Шору (в условных единицах).

54.

17. ИстираемостьИстираемость – свойство материала сопротивляться истирающим

воздействиям.

Истираемость вычисляют по формуле:

И

m1 m2 г

, 2 ,

F

см

где: m1 – масса образца до испытания, г;

m2 – масса образца после испытания на истирание, г;

F – площадь истирания, см2.

Круг Бёме для определения

истираемости

Круг ЛКИ для определения

истираемости

55.

IV. Теплофизические свойства строительныхматериалов

18. Теплопроводность

Теплопроводность – свойство материала передавать теплоту через

свою толщу от одной поверхности к другой при перепаде температур на

противоположных поверхностях материала.

Теплопроводность оценивают коэффициентом теплопроводности λ

(Вт/(м·°С)), который характеризуется количеством теплоты (Q),

проходящим через материал площадью S=1 м2, толщиной a=1 м, в

течении одной секунды (τ), при разности температур на

противоположных поверхностях в Δt=1°С:

Q a

.

S t

Теплопроводность материала зависит от его химического состава,

строения и структуры, степени влажности, характера и размера пор, а

также температуры, при которой происходит передача тепла.

56.

Прибор ИТП для определениякоэффициента

теплопроводности материалов

57.

Тепловой поток проходит через «каркас» материала и поры. Каркасматериала кристаллического строения более теплопроводен, чем каркас

материала из того же состава, но аморфного строения.

В

сухом

состоянии

поры

материала

заполнены

воздухом,

теплопроводность которого составляет 0,0232 Вт/(м·°С). Поэтому

малотеплопроводные материалы имеют большую (до 90…95%) пористость.

При одинаковой величине пористости, мелкопористые материалы и

материалы с замкнутыми порами имеют меньшую теплопроводность, чем

крупнопористые и материалы с сообщающимися порами. Это связано с тем,

что в крупных и сообщающихся порах усиливается перенос тепла конвекцией.

Теплопроводность является функцией средней плотности строительного

материала:

f m .

Приближенно коэффициент теплопроводности таких материалов как

бетон, природный камень, полнотелый кирпич, можно определить по формуле

В.П. Некрасова:

1,16 0, 0196 0, 22 d 2 0,16, Вт

m

,

d

.

м С

H 2O

58.

Теплопроводность некоторых строительных материалов:пенопласт – 0,03…0,05 Вт/(м·°С); минеральная вата – 0,06…0,09

Вт/(м·°С); древесина – 0,18…0,36 Вт/(м·°С); кирпич

керамический полнотелый – 0,8…0,9 Вт/(м·°С); кирпич

керамический пустотелый – 0,3…0,5 Вт/(м·°С); бетон тяжелый –

1,3…1,5 Вт/(м·°С); ячеистый бетон – 0,1…0,3 Вт/(м·°С); сталь –

58 Вт/(м·°С).

С увеличением влажности материала теплопроводность

возрастает,

т.к.

вода,

заполняющая

поры,

имеет

теплопроводность 0,58 Вт/(м·°С), что в 25 раз выше

теплопроводности воздуха. Еще в большей степени возрастает

теплопроводность при замерзании воды в порах, т.к.

теплопроводность льда составляет 2,32 Вт/(м·°С), что в 100 раз

больше теплопроводности воздуха.

59.

19. Сопротивление теплопередачеСопротивление теплопередаче (термическое сопротивление) – свойство

строительной конструкции сопротивляться проникновению сквозь свою толщу

теплового потока.

Условное приведенное сопротивление теплопередаче однородного фрагмента

ограждающей конструкции:

1

1

R0усл

i

В

i Н

αв=8,7 коэффициент теплоотдачи внутренней поверхности ограждающей

конструкции, Вт/(м2×оС) (см. табл. 4 СП 50.13330.2012);

αн =23 коэффициент теплоотдачи наружной поверхности ограждающей

конструкции, Вт/(м2×оС) (см. табл. 6 СП 50.13330.2012);

δ i – толщина каждого слоя стены, м;

λi – коэффициент теплопроводности каждого слоя стены, Вт/(м×оС).

Расчет выполняется из условия:

R0пр R0норм

60.

20. ОгнеупорностьОгнеупорность – свойство материала выдерживать длительное

воздействие высокой температуры не деформируясь и не расплавляясь.

Материалы, которые выдерживают температуру свыше 1580°С называют

огнеупорными, от 1350°С до 1580°С – тугоплавкими, ниже 1350°С –

легкоплавкими.

21. Тепловое расширение

Тепловое расширение – свойство материала изменять линейные

размеры при нагревании.

Характеризуется

коэффициентом

линейного

температурного

расширения:

l 1

.

l t C

61.

22. Показатели пожарной опасностистроительных материалов

Показатели пожарной опасности строительных материалов

нормируются в соответствии с Федеральным законом от 22 июля 2008

г. N 123-ФЗ «Технический регламент о требованиях пожарной

безопасности» (с изменениями на 13.07.2014 г.).

Техническая документация на строительные материалы должна

содержать информацию о показателях их пожарной опасности.

Пожарная

опасность

строительных

материалов

характеризуется следующими свойствами (ст. 13 ФЗ):

1.

Горючесть

–

свойство

материалов

поддерживать

самостоятельное горение после удаления источника зажигания.

Определяется экспериментально по показателям: температура

дымовых газов; продолжительность самостоятельного горения;

степень повреждения образца по длине и по массе):

НГ – негорючие;

Г1 – слабогорючие;

Г2 – умеренногорючие;

Г3 – нормальногорючие;

Г4 – сильногорючие.

62.

Показатели пожарной опасностистроительных материалов

Материал относится к негорючим, если при стандартном

испытании прирост температуры в установке не превышает 50°С,

образец не воспламеняется в течение 10 с, а потеря массы образца не

превышает 5%. Для негорючих строительных материалов другие

показатели пожарной опасности не определяются и не нормируются.

Если эти условия не выполняются, материал считают горючим и

подвергают испытанию для определения группы горючести.

Параметры горючести

Группа

горючести

Температура

дымовых

газов, °С

Г1

Г2

Г3

Г4

≤ 135

≤ 235

≤ 450

> 450

Степень

Степень

повреждения повреждения

образца по образца массе,

длине, %

%

≤ 65

≤ 85

> 85

> 85

≤ 20

≤ 50

≤ 50

> 50

Продолжительность

самостоятельного горения, с

0

≤ 30

≤ 300

> 300

63.

Показатели пожарной опасностистроительных материалов

2. Воспламеняемость (определяется экспериментально по величине критической

поверхностной плотности теплового потока, кВт/м2):

В1 – трудновоспламеняемые (>35);

В2 – умеренновоспламеняемые (20…35);

В3 – легковоспламеняемые (<20).

3. Способность распространения пламени по поверхности (определяется

экспериментально по величине критической поверхностной плотности теплового

потока, кВт/м2):

РП1 – нераспространяющие (>11);

РП2 – слабораспространяющие (8…11);

РП3 – умереннораспространяющие (5…8);

РП 4 – сильнораспространяющие (<5).

4. Дымообразующая способность (определяется экспериментально по значению

коэффициента дымообразования, характеризующего оптическую плотность дыма,

образующегося при горении или тлении определенного количества материала в

условиях специальных испытаний, м2/кг):

Д1 – с малой дымообразующей способностью (<50);

Д2 – с умеренной дымообразующей способностью (50…500);

Д3 – с высокой дымообразующей способностью (>500).

64.

Показатели пожарной опасностистроительных материалов

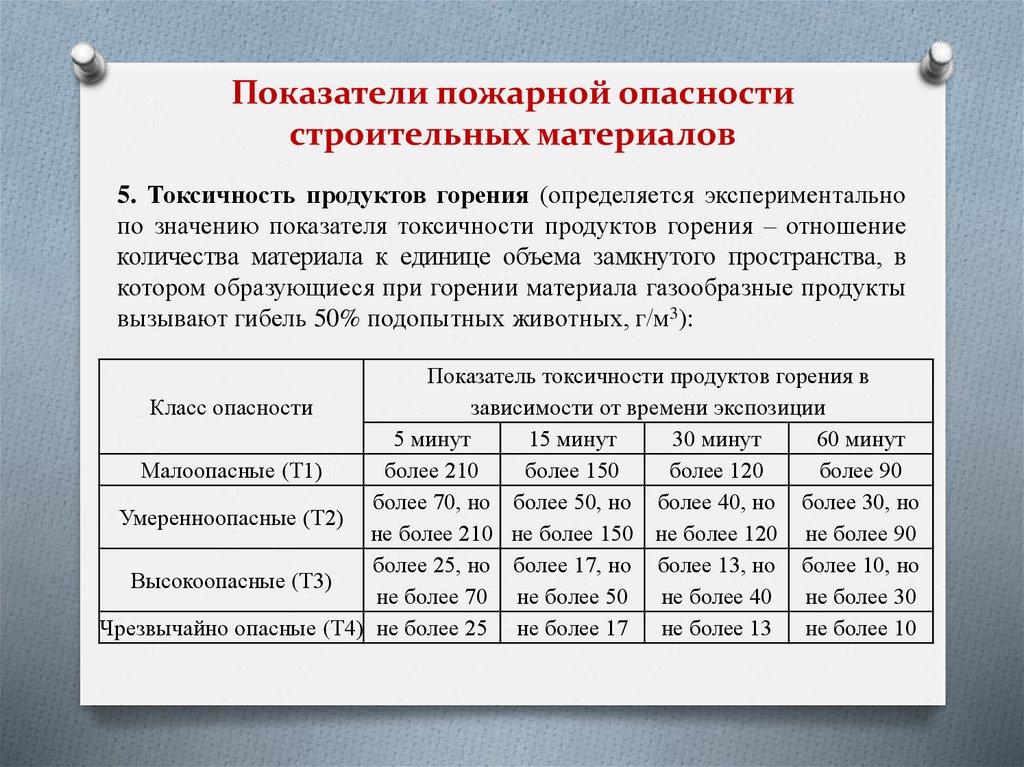

5. Токсичность продуктов горения (определяется экспериментально

по значению показателя токсичности продуктов горения – отношение

количества материала к единице объема замкнутого пространства, в

котором образующиеся при горении материала газообразные продукты

вызывают гибель 50% подопытных животных, г/м3):

Показатель токсичности продуктов горения в

Класс опасности

зависимости от времени экспозиции

5 минут

15 минут

30 минут

60 минут

Малоопасные (Т1)

более 210

более 150

более 120

более 90

более 70, но более 50, но более 40, но более 30, но

Умеренноопасные (Т2)

не более 210 не более 150 не более 120 не более 90

более 25, но более 17, но более 13, но более 10, но

Высокоопасные (Т3)

не более 70 не более 50 не более 40 не более 30

Чрезвычайно опасные (Т4) не более 25 не более 17 не более 13 не более 10

65.

Показатели пожарной опасностистроительных материалов

Классы пожарной опасности строительных материалов

Свойства пожарной

опасности

строительных

материалов

Классы пожарной опасности строительных материалов в

зависимости от групп

КМО

КМ1

КМ2

КМ3

КМ4

КМ5

Горючесть

Воспламеняемость

НГ

–

Г1

В1

Г1

В2

Г2

В2

Г3

В2

Г4

В3

Дымообразующая

способность

–

Д2

Д2

Д3

Д3

Д3

Токсичность

–

Т2

Т2

Т2

Т3

Т4

Распространение

пламени

–

РП1

РП1

РП2

РП2

РП4

66.

23. Показатели пожарной опасностистроительных конструкций

Строительные конструкции классифицируются по:

1. Огнестойкости – для установления возможности их применения в

зданиях, сооружениях и пожарных отсеках определенной степени

огнестойкости или для определения степени огнестойкости зданий,

сооружений и пожарных отсеков.

Установлены пределы огнестойкости (мин, не менее): 15; 30; 45; 60;

90; 120; 150; 180; 240; 360 по следующим предельным состояниям:

R – по потере несущей способности;

E – по потере целостности конструкции;

I – по потере теплоизолирующей способности;

W – по предельной величине плотности теплового потока на

нормируемом расстоянии от необогреваемой поверхности

конструкции (для стеклянных конструкций).

67.

Показатели пожарной опасностистроительных конструкций

2. Пожарной опасности для определения степени участия строительных

конструкций в развитии пожара и их способности к образованию опасных

факторов пожара:

К0 – непожароопасные;

К1 – малопожароопасные;

К2 – умереннопожароопасные;

К3 – пожароопасные.

Допускаемый размер

Класс

повреждения конструкций,

Наличие

пожарной

сантиметры

опасности

конструк- вертикаль- горизонталь- теплового

горения

ций

ных

ных

эффекта

К0

К1

К2

К3

Допускаемые характеристики пожарной

опасности поврежденного материала

Группа

горючести

воспламеняе

мости

дымообразующей

способности

отсутотсутотсутствует отсутствует отсутствует

ствует

ствует

не

отсутне более 40 не более 25 регламенне выше Г2+ не выше В2+ не выше Д2+

ствует

тируется

не

более 40, но более 25, но

отсутрегламенне выше Г3+ не выше В3+ не выше Д2+

не более 80 не более 50

ствует

тируется

не регламентируется

0

0

68.

24. Коррозионная стойкостьКоррозия – самопроизвольное разрушение материалов в результате

их химического или физико-химического взаимодействия с окружающей

средой.

Коррозионная стойкость – свойство материала сопротивляться

коррозионному разрушению.

Коррозионная стойкость важнейший фактор обеспечения

долговечности строительных изделий и конструкций.

Основные факторы коррозии – воздействие воды, знакопеременных

температур, агрессивных жидкостей и газов, микроорганизмов, УФоблучение, присутствие блуждающих токов и др.

При оценке коррозионной стойкости обычно пользуются весовым

или глубинным показателями, а также оцениванию изменения свойств

материалов (внешний вид, физико-механические характеристики) при

воздействии агрессивных сред.

Строительство

Строительство