Похожие презентации:

История и перспективы развития технической диагностики

1.

История и перспективы развитиятехнической диагностики

2.

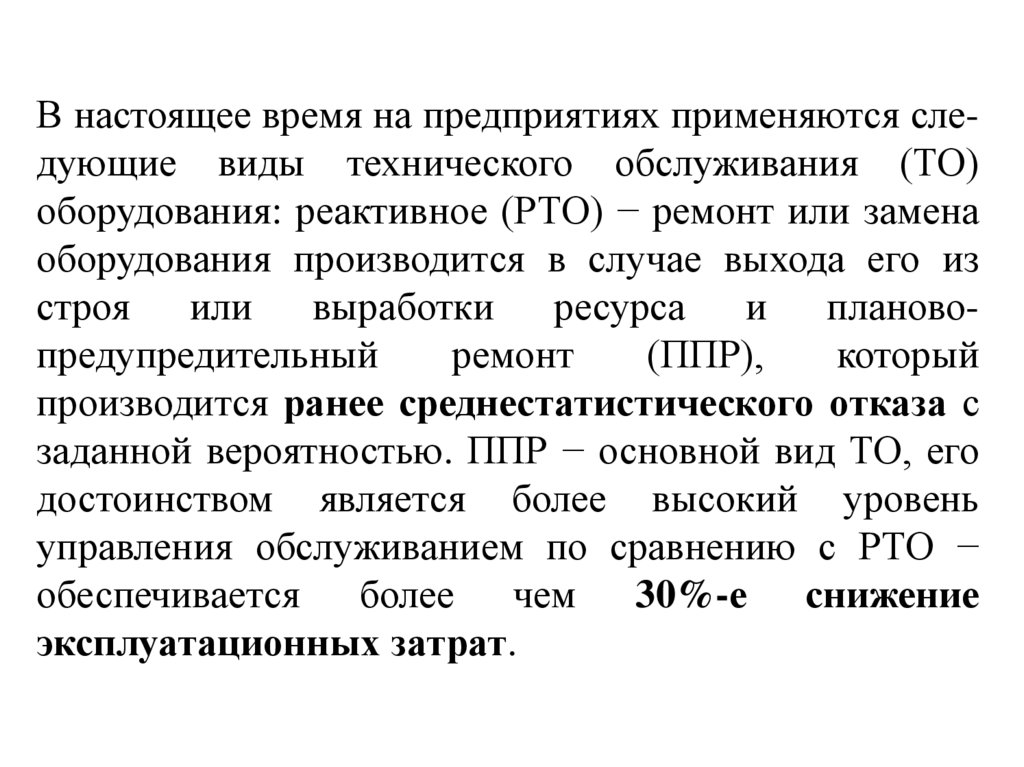

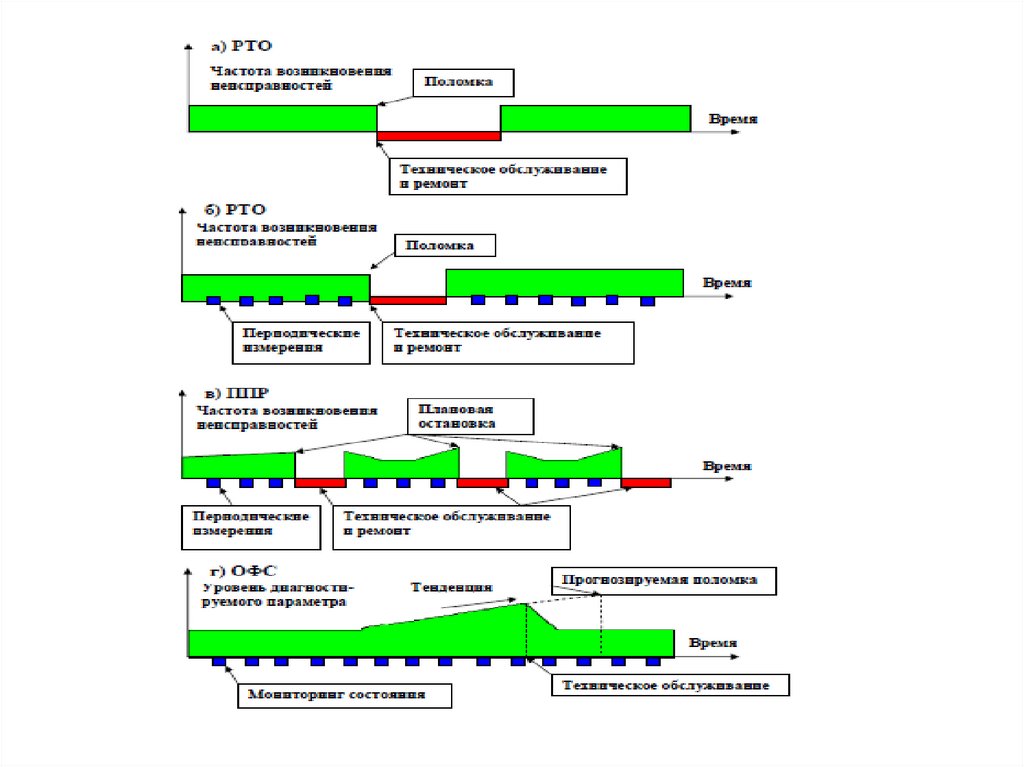

В настоящее время на предприятиях применяются следующие виды технического обслуживания (ТО)оборудования: реактивное (РТО) − ремонт или замена

оборудования производится в случае выхода его из

строя или

выработки

ресурса

и

плановопредупредительный

ремонт

(ППР),

который

производится ранее среднестатистического отказа с

заданной вероятностью. ППР − основной вид ТО, его

достоинством является более высокий уровень

управления обслуживанием по сравнению с РТО −

обеспечивается более чем 30%-е снижение

эксплуатационных затрат.

3.

Однако, как показывает опыт, разборки оборудования,осуществляемые по регламенту ППР, сокращают реальный

межремонтный период в среднем на 15 − 30%.

В реальных условиях не существует сильной взаимосвязи

между сроком эксплуатации и техническим состоянием

(ТС) оборудования. Следовательно, если ППР широко

применяется для всего парка оборудования предприятия,

существует высокая вероятность того, что выполняется

большой объем работ по обслуживанию бездефектного

оборудования, состояние которого на момент проведения

ППР не требует ремонта, но обслуживается с целью

гарантировать заданную вероятность безотказной работы в

межремонтный интервал. Более того, оказывается, что для

многих узлов обслуживание и ремонт по регламенту не

снижают частоту выхода из строя.

4.

• Например, по статистике, бездефектный подшипниквыходит из строя по причине естественного износа только

в 10% случаях, а в 90% случаях − по причинам

неквалифицированного, халатного обслуживания, в том

числе 40% − нарушение смазки, 30% − нарушение сборки

и установки, 20% − неправильное применение

повышенная вибрация и др. Также можно было бы

избежать сокращения межремонтного интервала за счет

повышения качества ремонта, который в настоящее время

проводится с нарушениями в 20% случаях. Человеческий

фактор

необходимо

учитывать

при

анализе

работоспособности оборудования в разработке системы

ТО

наряду

с

экономическими,

техническими,

технологическими, информационными и др.

5.

• Надежность работы оборудования после техническогообслуживания часто снижается временно до момента их

приработки, а иногда это снижение надежности

обусловлено появлением ранее отсутствующих дефектов

монтажа, нарушением технологии ремонта, отклонением

от требований ТУ, нарушением условий эксплуатации.

увеличение эффективности,

надежности и ресурса, а также обеспечение

• Очевидно,

что

безопасной эксплуатации оборудования тесно связано с

необходимостью

оценки

их

технического состояния. Это и определило

формирование нового научного направления −

технической диагностики, которое получило

особо широкое развитие с появлением компьютерной

техники.

6.

Обслуживание по фактическому состоянию (ОФС)• Идея ОФС состоит в минимизации (устранении) отказов

путем

применения

методов

отслеживания

и

распознавания технического состояния оборудования по

совокупности его эксплуатационных характеристик.

ОФС основано на достижениях в разработке методов,

средств контроля и т.д.

• В настоящее время успехи развития различных областей

науки создали предпосылки для совершенствования

методов и средств технической диагностики, в

особенности автоматизированных.

7.

• Использование методов и средств техническойдиагностики

позволяет

значительно

уменьшить

трудоемкость и время ремонта и таким образом снизить

эксплуатационные расходы. Следует отметить, что

эксплуатационные

расходы

превышают

расходы

изготовления в несколько раз. Это превышение составляет,

например, для самолетов в 5 раз, для автотранспорта − в 7

раз, для станков − в 8 раз и более. Если учесть, что за время

эксплуатации оборудование подвергается нескольким

десяткам профилактических осмотров с частичной

разборкой, до 10 вынужденным и плановым средним

ремонтам и минимум 3 капитальным ремонтам, можно

оценить, какой экономический эффект может быть получен

за счет внедрения средств технической диагностики.

8.

• Поданным

международной

конфедерации по измерительной технике и

приборостроению IМЕСО, только за счет

внедрения средств диагностики, например,

для энергетических установок, сокращаются

трудоемкость и время ремонта более чем на

40%, уменьшается расход топлива на 4% и

увеличивается коэффициент технического

использования оборудования на 12%.

9.

• В случае перехода предприятия на систему ТО поОФС возникает возможность создания так

называемой проактивной системы обслуживания

(ПАО).

• Идея

ПАО

заключается

в

обеспечении

максимального возможного межремонтного срока

эксплуатации оборудования за счет применения

современных

технологий

обнаружения

и

подавления источников отказов, принятию мер по

недопущению возникновения дефектов (т.е. в

идеале − создание «вечного» оборудования, не

требующего ТО).

10.

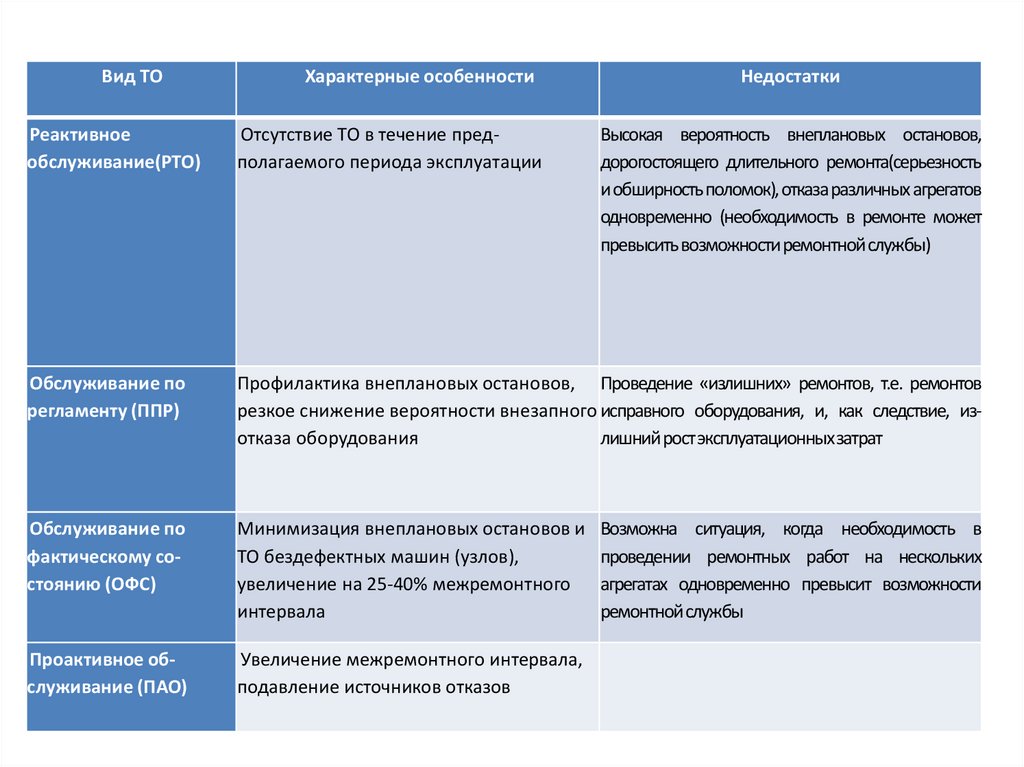

Вид ТОХарактерные особенности

Недостатки

Реактивное

обслуживание(РТО)

Отсутствие ТО в течение предполагаемого периода эксплуатации

Высокая вероятность внеплановых остановов,

дорогостоящего длительного ремонта(серьезность

иобширностьполомок),отказаразличныхагрегатов

одновременно (необходимость в ремонте может

превыситьвозможностиремонтнойслужбы)

Обслуживание по

регламенту (ППР)

Профилактика внеплановых остановов, Проведение «излишних» ремонтов, т.е. ремонтов

резкое снижение вероятности внезапного исправного оборудования, и, как следствие, изотказа оборудования

лишнийростэксплуатационныхзатрат

Обслуживание по

фактическому состоянию (ОФС)

Минимизация внеплановых остановов и

ТО бездефектных машин (узлов),

увеличение на 25-40% межремонтного

интервала

Проактивное обслуживание (ПАО)

Увеличение межремонтного интервала,

подавление источников отказов

Возможна ситуация, когда необходимость в

проведении ремонтных работ на нескольких

агрегатах одновременно превысит возможности

ремонтнойслужбы

11.

12.

Технико-экономические преимущества техническогообслуживания по фактическому состоянию оборудования

ОФС, по сравнению с ППР, дает следующие

преимущества:

1. Наличие постоянной информации о состоянии

оборудования, охваченного мониторингом. Это позволяет

планировать и выполнять ТО и ремонт без остановки

производства и исключить отказы оборудования;

2. Прогнозирование и планирование объемов ТО и

ремонта оборудования с дефектами. Снижение расходов

по ТО за счет минимизации ненужного ремонта

оборудования без дефектов, увеличение межремонтного

интервала

Опыт показывает, что типичные расходы на ремонт

при аварийных отказах оборудования в среднем в 10 раз

превышают стоимость ремонта при своевременно

обнаруженном дефекте);

13.

3. Контроль эффективности ремонта за счетпослеремонтного обследования

(примерно от 2 до 10% новых деталей имеют дефекты

изготовления, приводящие к ускоренному выходу

замененной детали из строя, и вызывают

повреждение других нормально функционирующих

деталей; дефектная деталь или нарушения технологии

сборки в ряде случаев могут быть обнаружены при

проведении испытаний после ремонта);

4. Эффективное планирование распределения

обслуживающего персонала, запасных частей,

инструмента и др.;

возможность сокращения резервного оборудования;

5. Повышение качества продукции;

6. Улучшение охраны труда и устранение

экологических требований;

14.

7. Экономия энергоресурсов;8. Исключение экспертных (субъективных) оценок

для вывода оборудования в ремонт; обоснованность

объемов финансирования ремонтных работ;

9. Выявление реальной картины объективных

параметров технического состояния оборудования в

соответствии с международными стандартами ИСО и в

целях обеспечения требований федерального закона о

промышленной безопасности.

Внедрение ОФС позволяет в целом снизить

эксплуатационные расходы на предприятии. Анализ

эксплуатационных расходов в некоторых отраслях

промышленности показывает, что переход, например,

в нефтехимии от РТО одного и того же парка

оборудования к ППР приводит к снижению затрат в 1,5

раза, а к ОФС - почти в 2 раза.

15.

Определения техническойдиагностики

16.

• Согласно ГОСТ 20911-89 «Техническая диагностика. Терминыи

определения»

«техническая

диагностика»

(или

«диагностика») это область знаний, охватывающая теорию,

методы

и

средства определения технического состояния

объектов, а диагностирование - определение технического

состояния объекта.

Техническое состояние - состояние, которое характеризуется в

определенный момент времени при определенных условиях

внешней среды значениями параметров, установленных

технической документацией на объект.

Технического диагностирование - определение технического

состояния объекта.

Задачами «технического диагностирования»

являются:

контроль технического состояния; поиск места и определение

причин отказа (неисправности); прогнозирование технического

состояния.

Термин «контроль технического состояния» применяется,

когда основной задачей технического диагностирования является

определение вида технического состояния. В дальнейшем

рассматриваются

виды

состояний:

работоспособное

и

неработоспособное, исправное и неисправное.

17.

Работоспособность. Это понятие используется для обозначения класса состояний объекта диоагностики, находясь вкотором он выполняет свойственную ему работу. Состояние,

при котором значения всех диагностических признаков,

характеризующих способность объекта выполнять заданные

функции,

соответствуют

установленным

требованиям,

называется работоспособным.

Неработоспособное состояние - состояние, при котором

значение хотя бы одного диагностического признака,

характеризующего выполнение заданной функции, не

соответствует установленным требованиям.

Исправным является объект, полностью отвечающий всем

техническим требованиям.

Несоответствие между реальными и требуемыми свойствами

объекта является дефектом. При возникновении дефекта

исправный объект становится неисправным; при этом

возможны

два

состояния

работоспособное

и

неработоспособное.

Дефект при сохранении работоспособного состояния

называется повреждением; переход в неработоспособное отказом.

18.

Возникновение в объекте дефекта не означает, что он неработоспособен.Появление дефекта приводит к тому, что объект из одного состояния

переходит в другое состояние. Однако при этом могут не нарушаться

условия работоспособности. Таким образом, работоспособный объект

может иметь дефект, так же как и неработоспособный. Следовательно,

заключение о том, что объект диагностирования работоспособен, не

означает, что в нем отсутствуют дефекты. С другой стороны, если объект

неработоспособен, то в нем обязательно имеется дефект.

В процессе диагностирования участвуют объект диагностирования (ОД),

средства технического диагностирования (СТД) и человек оператор (ЧО).

Их совокупность образует систему диагностирования.

19.

Диагностирование может осуществляться различными методами.Метод диагностирования - совокупность операций, действий,

позволяющих дать объективное заключение о состоянии объекта.

Определение состояния объекта предусматривает наличие обоснованных алгоритмов диагностирования.

Алгоритм диагностирования представляет собой совокупность

предписаний, определяющих упорядоченную последовательность

действий при проведении диагностирования.

Они реализуются средствами диагностирования, под которыми

понимаются

аппаратура,

программы

и

эксплуатационная

документация, позволяющая оценить состояние технических объектов.

Результат диагностирования, то есть заключение о техническом

состоянии объекта, называют диагнозом.

20.

Состояние ОД оценивается по диагностическим признакам.Диагностическим признаком (ДП) называют параметр или

характеристику, используемую при диагностировании и несущую

информацию об изменении состояния ОД:

• параметры - физические величины: сила тока I, напряжение U,

мощность Р, время переходного процесса t и др.;

• характеристики - зависимость одной физической величины от

другой, а именно: статическая характеристика, если величина не

зависит от времени, частоты. Например, амплитудно-частотная

А=f(ω), переходная h(t) характеристика. Каждому состоянию

соответствует определенное значение диагностического признака.

21.

Значения диагностических параметров, определенные

при испытаниях, характеризуют техническое состояние

объекта в данный момент времени. Для отнесения

объекта к соответствующей группе состояний необходимо

установить

предельные

значения

параметров;

эти

значения и являются признаками дефекта.

При

периодическом

контроле

необходимо

также

учитывать

скорость

развития

дефекта,

чтобы

наступило

ранее

неработоспособное

состояние

не

следующего контроля. Поэтому браковочное значение

параметра обычно ниже предельного, устанавливаемого

как граница работоспособного состояния объекта.

22.

Суть системы эксплуатационного контроляВ условиях эксплуатации необходимо обеспечивать как

минимум работоспособное состояние. Это возлагается на

систему технического обслуживания (ТО) и ремонтов.

Основное содержание ТО - контроль за состоянием

оборудования и собственно обслуживание, т. е.

поддержание исправности или работоспособности

(чистка, смазка, регулировка и т. п.). Задача ремонта восстановление исправности или работоспособности.

В ходе эксплуатации оборудования необходимо

проведение

работ

по

поддержанию

требуемого

технического состояния.

Существующая система диагностирования - РД 34.4551.300-97 «Объем

и

нормы

испытаний

электрооборудования» и новая редакция СТО 34.01-23.1001-2017.

23.

Новые определения из СТО 34.0123.1-001-2017 ????• автоматизированная система мониторинга и технического

диагностирования (АСМД):

Система непрерывного обеспечивающая сбор, хранение, обработку

информации и техническое диагностирование в режиме непрерывного

контроля параметров объекта с применением автоматизированных систем

реального времени и участием человека.

• автоматизированная система технического диагностирования

(контроля технического состояния):

Система диагностирования (контроля), обеспечивающая проведение

диагностирования с применением средств автоматизации и участием

человека.

• контроль периодический:

Контроль, при котором поступление информации о контролируемых

параметрах происходит через установленные интервалы времени.

• мониторинг:

Непрерывный контроль параметров объекта с применением

автоматизированных средств (систем), обеспечивающих сбор, хранение и

обработку информации в реальном времени.

24.

• Эксплуатационныйконтроль

оборудования

является

системой

определения его технического состояния.

На основании полученных при контроле

данных принимается решение о допустимости

дальнейшей эксплуатации оборудования или о

необходимости и объеме ремонта.

• Необходимый

объем

испытаний

определяется

исходя

из

конструкции

оборудования и возможных его дефектов. Как

правило, основным при этом является опыт

эксплуатации.

25.

• Внаибольшей

степени

требованиям

эксплуатации

соответствует контроль по прогнозирующему параметру.

Предполагается,

что

имеется

наблюдаемый

параметр

объекта, который прогнозирует его отказ, т. е. между

вероятностью наступления отказа в определенном интервале времени после момента контроля и значением

параметра имеется вероятностная связь.

• Создание системы контроля оборудования, основанной

на прогнозе надежности, возможно лишь в случае, если

для

каждого

вида

оборудования

будут

выявлены

прогнозирующие параметры, определены их предельно

допустимые значения и разработаны методы их измерения в

условиях эксплуатации. Пока таких данных еще нет.

26.

• Диагностирование дает данные о состоянии объекта вмомент контроля,

т. е. дает точечную оценку. Для

прогнозирования необходимо знание процесса изменения

технических характеристик. Проводя диагностирование

достаточно часто можно накопить сведения, необходимые

для оценки хода и тенденций изменения параметров

объекта, и получить информацию для прогнозирования.

• Это и используется в практике эксплуатационного

контроля, так как заключение о техническом состоянии

оборудования всегда делается не только по значениям

контролируемых параметров, но и с учетом характера

их изменения.

27.

• Достоверностьоценки

надежности

оборудования

по

результатам

диагностирования не всегда достаточна. Для некоторых видов оборудования

пределы значений диагностических параметров, характеризующие область

работоспособности, с достаточной достоверностью не установлены. Отказ

современного

экономическими

мощного

оборудования

потерями.

эксплуатационного

Поэтому

обслуживания

часто

реально

сопряжен

с

большими

реализуемая

система

оборудования

высших

классов

напряжения ориентирована на поддержание практически неизменного

технического состояния, хотя это требует повышенных трудозатрат и не является

экономически оптимальным. При этом ТО и ремонты проводятся в заданные

сроки независимо от их реальной необходимости.

• Соответственно построена система контроля: с жестко регламентированными

объемом и периодичностью испытаний и узкими допусками на изменение значений

параметров. Кроме того, традиционная система контроля не включает в себя ряд

новых методов диагностики, позволяющих обнаружить дефекты, ранее не

выявляемые.

28.

• Переходк

новой

стратегии

технического

обслуживания оборудования - по его состоянию требует значительного повышения эффективности

контроля. На систему диагностики при этом возлагает-

ся еще одна задача - определение необходимости

отключения объекта. Следовательно, современная

система диагностики должна в первую очередь быть

системой

дефектов.

раннего

выявления

развивающихся

29.

Контроль оборудования безотключения

• Контроль оборудования без отключения можно

вести, проводя анализы периодически отбираемых

проб, а также измеряя характеристики объекта в

процессе его функционирования. Развитие получили

методы

измерений

характеристик

изоляции

оборудования при рабочем напряжении на нем, а также

контроль проб изоляционного масла.

30.

• Возможны два способа организации контроля оборудования поднапряжением:

• - ранняя диагностика, т. е. выявление признаков ухудшения технического состояния, вызывающих изменения значений контролируемых

параметров;

• - сигнализация предельных состояний, т. е. выявление признаков

ухудшения технического состояния, являющихся опасными с точки

зрения надежности оборудования.

• Оба способа взаимно дополняют друг друга, обеспечивая возможность

выявления

тенденций

и

скорости

изменения

диагностических

параметров, а также своевременное получение сигнала об опасности

отказа оборудования. Это позволяет лучше планировать ремонты оборудования и при необходимости производить срочное отключение

объектов, находящихся в предаварийном состоянии.

Промышленность

Промышленность