Похожие презентации:

Бережливое производство. Организация рабочего места, система 5S

1.

Бережливое производствоОрганизация рабочего места, система 5S

2. «Не стратегии устраняют потери…

…Потери устраняют люди.»«Непременным условием является

вовлечение всего персонала,

прежде всего линейного,

в деятельность кайдзен.

Выход один — всем учиться.

Надо дойти до каждого,

иначе успеха не видать.»

3.

«Мы проводим на работе лучшую часть своей жизни.Нужно же научиться так работать, чтобы работа

была легка и чтобы она была постоянной

жизненной школой»

• «Не старайся сразу делать переворот – начинай с

пустяков. Зеваки говорят о заграничных чудесах и

распускают слюни. А ты сам сделай чудо у себя –

победи и выйди из положения с парой инструментов

и своей волей!»

• «Речь, не законченная предложением – пустая

трата времени»

А.К. Гастев

4.

Организация рабочего места по системе 5SSort

Сортировка

Set in order Соблюдение порядка

Shine

Содержание в чистоте

Standardize Стандартизация

Sustain

Стабилизация

5. Сортировка подразумевает обход рабочей зоны и удаление всех ненужных предметов и уборку рабочей зоны.

«1С» СортировкаСортировка подразумевает обход рабочей зоны и удаление

всех ненужных предметов и уборку рабочей зоны.

Что нужно сделать

Определите нужные и ненужные предметы

Сохраните то, что нужно.

Ненужные предметы пометьте красными ярлычками и поместите в

область временного хранения для дальнейшего пересмотра

Определите методы по предотвращению возврата ненужных

предметов в рабочую зону

6.

Шаг 1 СортироватьУдалите с рабочего места ненужные предметы:

7. Не повторяйте ошибки !!!

Просто говорить работнику «наведи порядок на рабочем месте»Каждое рабочее место требует индивидуального и тщательного

подхода, совместного (мастер и работник) действия, т.е. надо

объяснить что необходимо сделать сначала:

1. достать все предметы с рабочего места и

отсортировать их на нужные и ненужные

(либо на ненужные наклеиваются красные

стикеры, либо предметы раскладываются

по зонам).

2. проверить выполнение работником этого этапа –

он, естественно, может сделать что-то не так, не кричите на него –

объясните чего действительно вы от него хотите, дайте

исправить выполнение данного пункта и проверьте ещё раз, не

забудьте отметить правильное выполнение.

8. Важно запомнить !!!

-НЕ ЗАСТАВЛЯЕТЕ РАБОТНИКА ВЫКИНУТЬ ВСЁ БЕЗ РАЗБОРА –

нужен порядок на рабочем месте а не пустота, это приведёт к

ожесточению со стороны работника и «мёртвому» рабочему месту,

отсутствию запчастей

-

НЕНУЖНЫЕ НА ДАННОМ РАБОЧЕМ МЕСТЕ ПРЕДМЕТЫ МОГУТ БЫТЬ

НУЖНЫ НА ДРУГМ РАБОЧЕМ МЕСТЕ (не дайте их выкинуть) – их

необходимо переместить туда где они нужны и определить им место

там, а не выбрасывать – определите на участке зону для временного

хранения таких предметов на период наведения порядка на рабочих

местах

-

НЕ ДАЙТЕ ОСТАВИТЬ НА РАБОЧИХ МЕСТАХ, ТО ЧТО НУЖНО В

ДРУГОМ МЕСТЕ, НО НЕ НУЖНО ЗДЕСЬ – наличие таких «нужных»

предметов даст старт новому беспорядку.

-

НЕ ЗАНИМАЙТЕСЬ НАВЕДЕНИЕМ ПОРЯДКА НА НЕСКОЛЬКИХ МЕСТАХ

ОДНОВРЕМЕННО В ОДНОМ ОТДЕЛЕНИИ – даже организация одного

рабочего места на участке в неделю будет очень заметна через месяц

(когда их станет 4) и будет более эффективна так как не произойдёт

«отката» к старому положению дел

9. Соблюдение порядка предполагает определение и обозначение места для всех нужных предметов на рабочем месте. Ключ к минимизации

«2С» Соблюдение порядкаСоблюдение порядка предполагает определение и обозначение места

для всех нужных предметов на рабочем месте. Ключ к минимизации

потерь ценного производительного времени, заключается в принципе

«место для всего, и все на своем месте».

Разработка хорошей программы Визуального контроля может

значительно укрепить программу 5С.

Что нужно сделать

Определите место для нужных предметов;

Выделите четкими обозначениями место для

хранения;

Выделите пространство только для того, что

необходимо;

Определите, как сообщить всем о стандартах.

10.

Шаг 2 Привести в порядокОпределить для каждого предмета свое место и всё

будет на своих местах

11.

Шаг 2 Привести в порядок12. Не повторяйте ошибки !!!

Просто говорить работнику «теперь разложи всё так как тебе удобно»Каждое рабочее место требует индивидуального и тщательного подхода,

совместного (мастер и работник) действия, т.е. надо объяснить что

необходимо сделать:

1. определить наиболее удобные места для того, что осталось нужно, а

так же для того, что может понадобиться, но этого сейчас нет.

- предметы которые работник использует часто должны находиться

в ближе чем редко используемые.

- часто используемые предметы не убираются в ящики а

размещаются на вертикальных поверхностях.

- необходимо объяснить, что при необходимости можно выполнить

небольшую модернизацию рабочего места – установить вертикальные

экраны, освещение, приобрести стандартные накопители мелких

деталей

2. проверить выполнение работником этого этапа –

этот этап сложнее предыдущего, вы должны проверить, чего не хватает

для выполнения установленных для данного рабочего места требований

13. Важно запомнить !!!

-НЕ ЗАБЫВАЙТЕ, ЧТО СЕЙЧАС В НАЛИЧИИ ЕСТЬ НЕ ВСЁ

(ИНСТРУМЕНТ, ЗАПЧАСТИ, МАТЕРИАЛЫ) – необходимо

предусмотреть место для отсутствующих, но необходимых

предметов – отведённое для них место (пустая ячейка) будет

напоминать вам и руководству о том, что ЭТОГО НЕ ХВАТАЕТ

-

НЕ ДАЙТЕ УЖЕ В ПЕРВЫЕ ДНИ ЭКСПЛУАТАЦИИ РАБОЧЕГО

МЕСТА НАРУШАТЬ УСТАНОВЛЕННЫЙ ПОРЯДОК – проверяйте не

смешиваются ли запчасти и метизы в накопителях, не

оставляется ли после рабочего дня инструмент вне его

отведённого места, при появлении новых необходимых вещей

не забывайте определять для них место

-

НЕ ЗАБЫВАЙТЕ О КРАСНЫХ, ЖЁЛТЫХ И ЗЕЛЁНЫХ ЗОНАХ –

наличие на каждом рабочем месте «Красного» ведра упростить

ситуацию с нахождением на местах брака

-

НЕ ЗАНИМАЙТЕСЬ НАВЕДЕНИЕМ ПОРЯДКА НА НЕСКОЛЬКИХ

МЕСТАХ ОДНОВРЕМЕННО В ОДНОМ ОТДЕЛЕНИИ

14. Содержание в чистоте подразумевает очистку оборудования и рабочих зон в степени, достаточной для возможности осмотра. Наведение

«3С» Содержание в чистотеСодержание в чистоте подразумевает очистку оборудования и рабочих

зон в степени, достаточной для возможности осмотра.

Наведение чистоты обеспечит немедленное выявление потенциальных

проблем, которые могут прервать процесс производства или процесс

оказания услуг или даже привести

к остановке оборудования.

Что нужно сделать

Убедитесь, что ваше оборудование достаточно

очищено для проверки;

Установите, имеются ли излишки масла или

смазочных материалов, и можно ли предотвратить их

повторное возникновение;

Очистите и уберите на место все инструменты;

Разработайте график регулярной очистки и

проверки для соблюдения этих новых стандартов.

15.

Шаг 3 Содержать в чистотеПроизвести очистку, достаточную для осмотра

16. Важно запомнить !!!

-НЕ ЗАБЫВАЙТЕ, ЧТО ПОДДЕРЖАНИЕ ЧИСТОТЫ НА РАБОЧЕМ

МЕСТЕ ОБЯЗАННОСТЬ РАБОТНИКА, А НЕ УБОРЩИЦЫ – при

возможности закрепите за каждым рабочим местом сотрудника,

персонализация оборудования способствует более объективной

оценки деятельности работника и способствует увеличению

результативности (в данном случае чистоты на рабочем месте)

из-за духа соревновательности

-

НЕ ЗАБЫВАЙТЕ, ЧТО ЧИСТОТА ПОМОЖЕТ ВАМ ЛУЧШЕ ВИДЕТЬ

НЕДОСТАТКИ ДАННОГО РАБОЧЕГО МЕСТА И ЛЕГЧЕ

ОРГАНИЗОВАТЬ РАБОТУ.

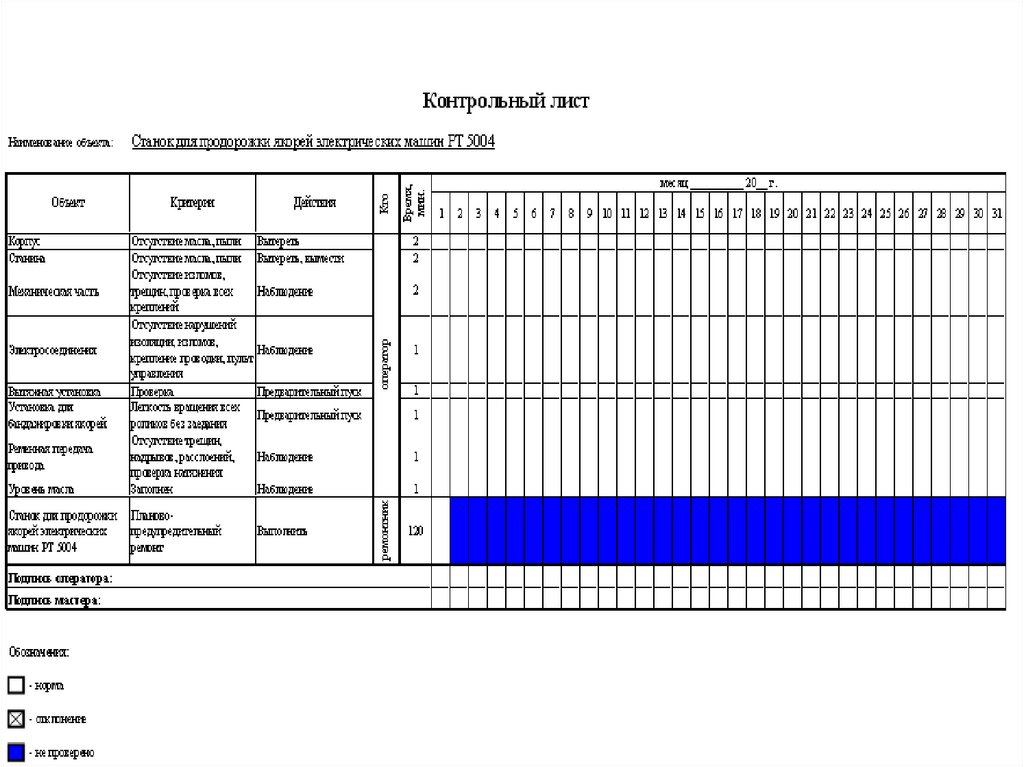

17. Стандартизация предполагает разработку контрольного листа (перечисление работ по чистке, мест чистки и необходимой степени

«4С» СтандартизацияСтандартизация предполагает разработку контрольного листа

(перечисление работ по чистке, мест чистки и необходимой степени

чистоты), который каждый должен понять и использовать.

Рабочие должны применять контрольный лист, взять на

себя ответственность, поставив свою подпись, а

руководство должно проверять их исполнение.

Что нужно сделать

Сфотографируйте

результаты

Определите действия, которые должны предпринять операторы и

персонал технического обслуживания для обеспечения чистоты и

проведения контроля;

Создайте и соблюдайте стандарт рабочего места;

Определите, как операторы и персонал технического обслуживания

могут помочь друг другу поддерживать чистоту и работоспособность

оборудования;

Определите действия, которые должно предпринять руководство для

обеспечения постоянства чистоты и контроля.

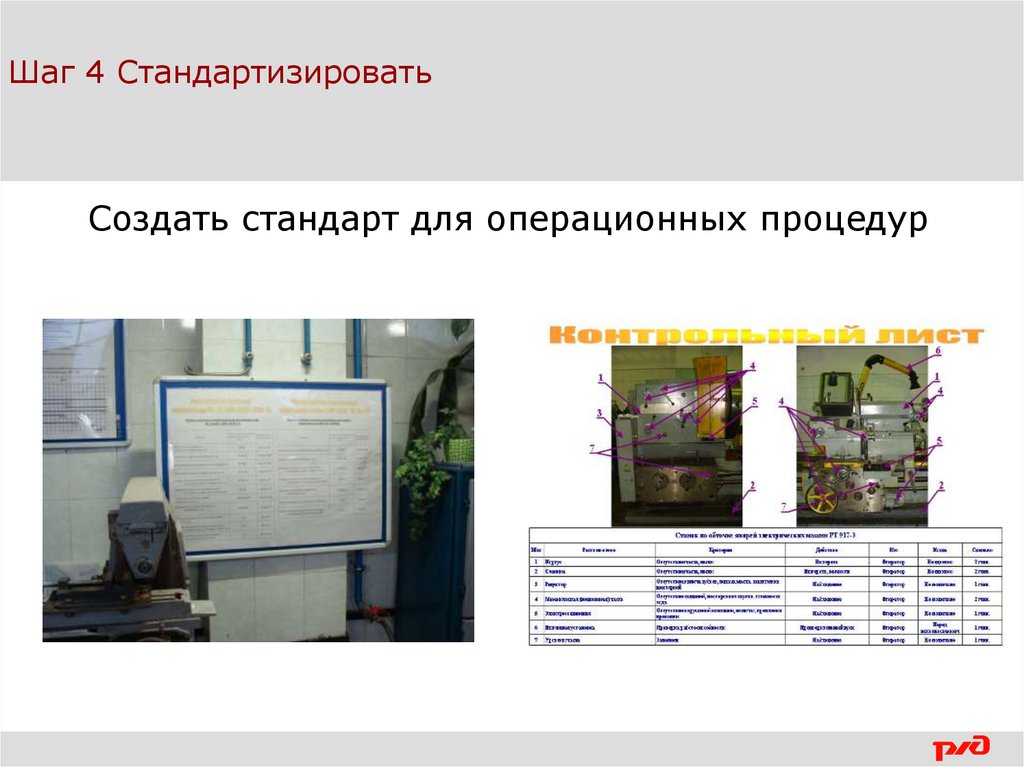

18.

Шаг 4 СтандартизироватьСоздать стандарт для операционных процедур

19.

Шаг 4 СтандартизироватьСоздать стандарт для операционных процедур

20.

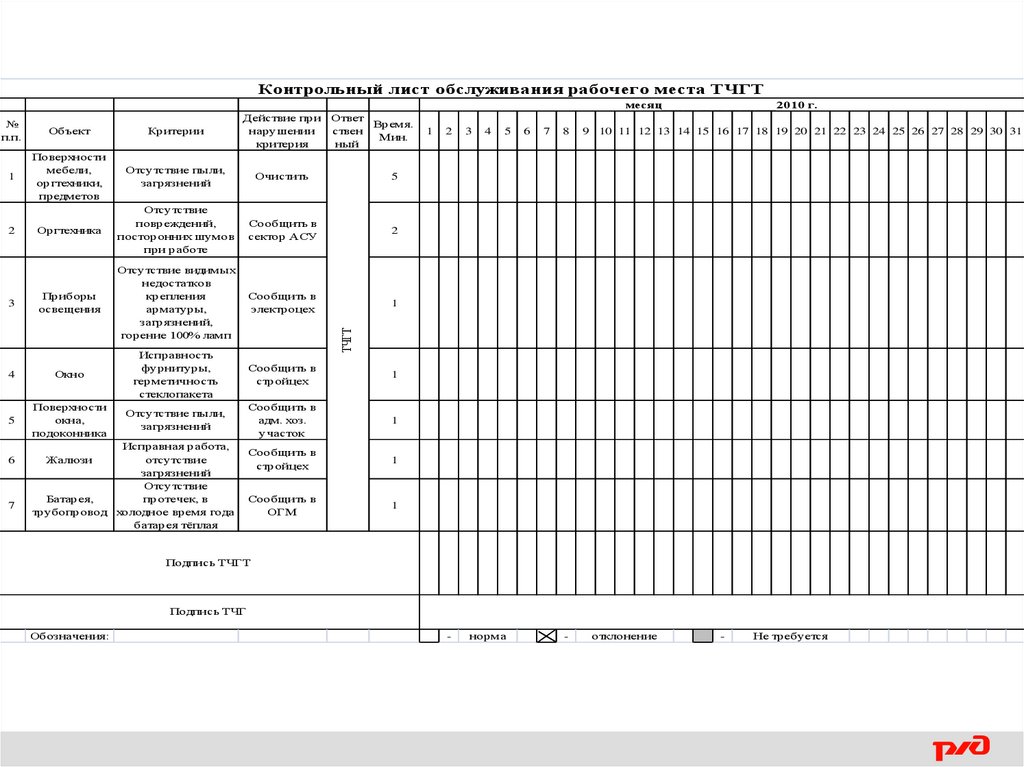

Контрольный лист обслуживания рабочего места ТЧГТмесяц________________2010 г.

Объект

Критерии

Действие при

нарушении

критерия

1

Поверхности

мебели,

оргтехники,

предметов

Отсутствие пыли,

загрязнений

Очистить

5

Оргтехника

Отсутствие

повреждений,

посторонних шумов

при работе

Сообщить в

сектор АСУ

2

3

Приборы

освещения

Отсутствие видимых

недостатков

крепления

арматуры,

загрязнений,

горение 100% ламп

Сообщить в

электроцех

1

4

Окно

Исправность

фурнитуры,

герметичность

стеклопакета

Сообщить в

стройцех

1

5

Поверхности

окна,

подоконника

Отсутствие пыли,

загрязнений

Сообщить в

адм. хоз.

участок

1

Сообщить в

стройцех

1

Сообщить в

ОГМ

1

2

6

7

Исправная работа,

отсутствие

загрязнений

Отсутствие

Батарея,

протечек, в

трубопровод холодное время года

батарея тёплая

Жалюзи

Ответ

Время.

ствен

Мин.

ный

1

2

3

4

5

-

норма

6

7

8

9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31

ТЧГТ

№

п.п.

Подпись ТЧГТ

Подпись ТЧГ

Обозначения:

-

отклонение

-

Не требуется

21. Типичные ошибки !!!

-НЕ ПРИВЛЕКАТЬ К ДАННОЙ РАБОТЕ ТЕХНОЛОГА –

стандартизация на рабочем месте поможет ему легче освоить

работу на участке и воспитает в нём лучшего для вас помощника

-

НЕ ЗАБЫВАЙТЕ, что на стандартах должны быть не только

картинки, но и информация технологического типа – информация

по нормам допускам и износа, порядок выполнения операций и

выписки из инструкций помогут работнику сэкономить время.

-

НЕ ЗАБЫВАЙТЕ, ЗАДАЧА ТЕХНОЛОГА ПОДГОТОВИТЬ

МАТЕРИАЛ, ВАША – НАИБОЛЕЕ УДОБНО РАЗМЕСТИТЬ НА

РАБОЧЕМ МЕСТЕ

22.

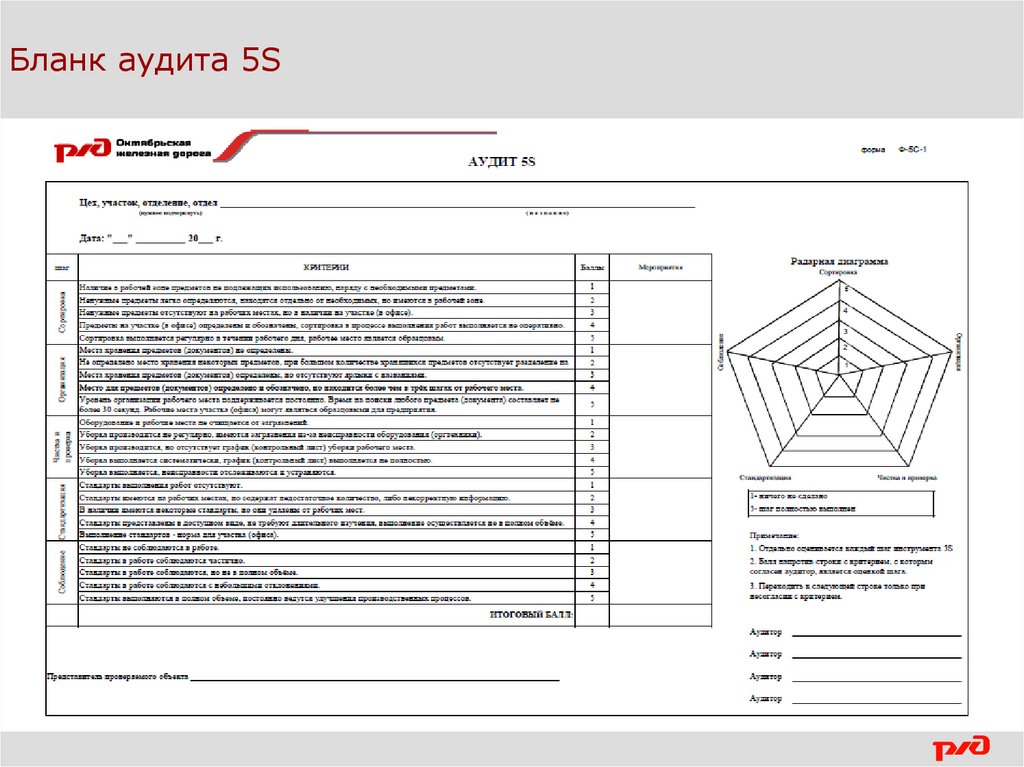

Бланк аудита 5S23.

Шаг 5 СтабилизироватьПоддерживайте и поощряйте

24.

Бережливое производствоВсеобщее производственное обслуживание (ТРМ)

25. Потери при эксплуатации оборудования

• Вследствие поломок.• Из-за переналадок и регулировок.

• Как результат холостого хода и

приостановок.

• Вследствие снижения скорости.

• Из-за брака и переделок.

• При запуске оборудования и

уменьшении доли выхода годной

продукции.

26.

Различные точки зрения27.

Точка зрения оператораРАЗНЫЕ ТОЧКИ ЗРЕНИЯ

Я просто хочу работать на оборудовании, которое не

ломается все время!

Я не ломал его, я просто работал, как обычно!

Если бы ты настроил его лучше, он прослужил бы дольше!

Точка зрения персонала

технического обслуживания

Я только и делаю, что ремонтирую то, что ты ломаешь!

Если бы ты работал правильно, оно бы не ломалось так часто!

Если бы инженерам пришлось работать или ремонтировать

самим, они проектировали бы лучше!

Точка зрения руководства

Мы платим хорошие деньги инженерам за разработку

и монтаж оборудования, но производительность совсем не та,

что мы ожидали - ПОЧЕМУ?

Я не понимаю, почему у нас так много простоев, это обходится

нам в миллионы

28.

29.

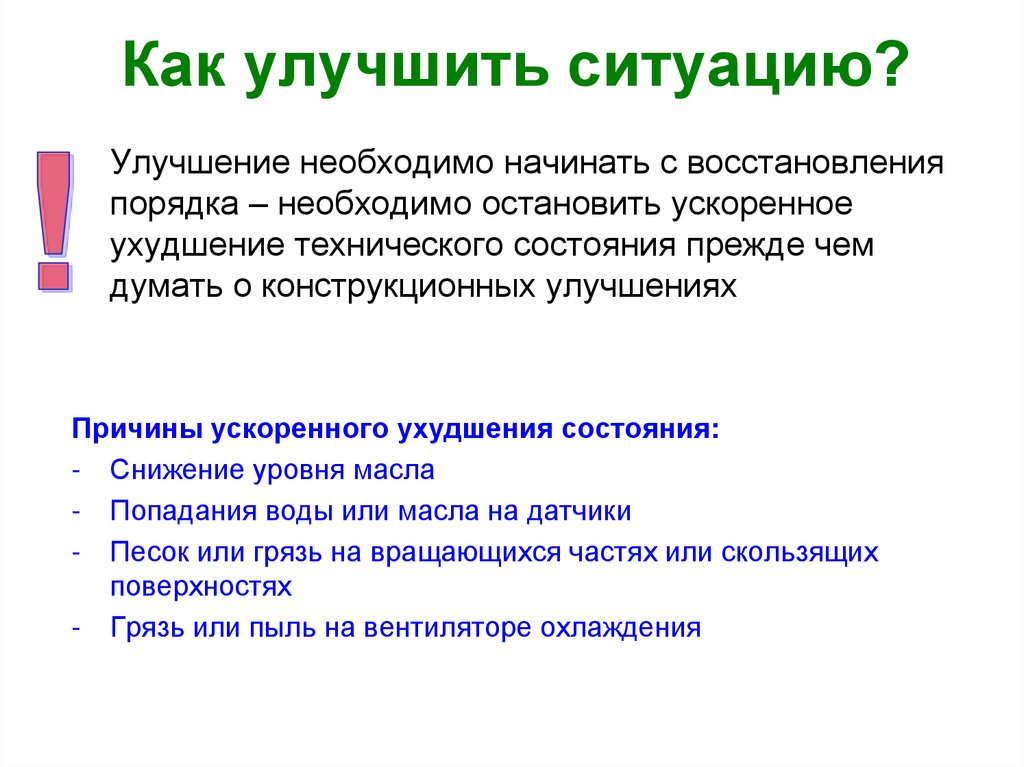

30. Как улучшить ситуацию?

Улучшение необходимо начинать с восстановленияпорядка – необходимо остановить ускоренное

ухудшение технического состояния прежде чем

думать о конструкционных улучшениях

Причины ускоренного ухудшения состояния:

- Снижение уровня масла

- Попадания воды или масла на датчики

- Песок или грязь на вращающихся частях или скользящих

поверхностях

- Грязь или пыль на вентиляторе охлаждения

31.

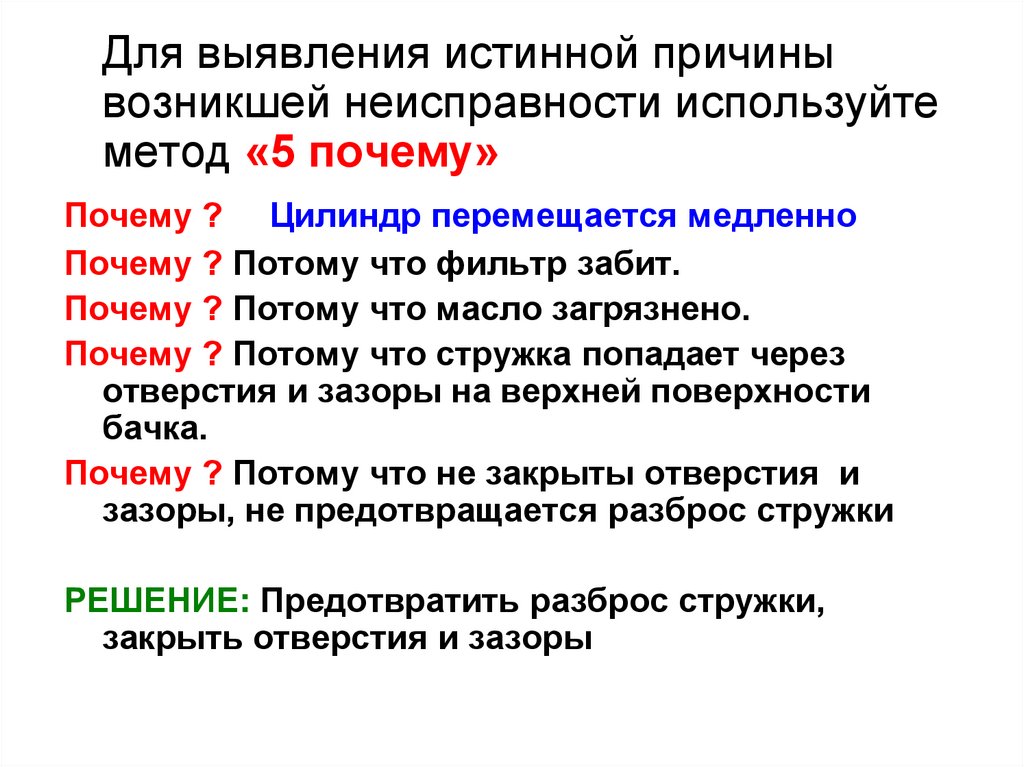

Для выявления истинной причинывозникшей неисправности используйте

метод «5 почему»

Почему ? Цилиндр перемещается медленно

Почему ? Потому что фильтр забит.

Почему ? Потому что масло загрязнено.

Почему ? Потому что стружка попадает через

отверстия и зазоры на верхней поверхности

бачка.

Почему ? Потому что не закрыты отверстия и

зазоры, не предотвращается разброс стружки

РЕШЕНИЕ: Предотвратить разброс стружки,

закрыть отверстия и зазоры

32.

Для того чтобы получить полный контроль надработоспособностью производственного

оборудованием, необходимо коренным образом

пересмотреть отношение к нему:

1. Забота об оборудовании должна касаться не только

ремонтную службу, но и производственный персонал и

руководство

Это значит, что показатель эффективности использования

оборудования должен стать определяющим для обеих структурных

единиц.

Ремонтная служба

Оператор

Руководство

33. Как мы следим за оборудованием и инструментом ?

2. Несложные работы по профилактическому обслуживанию,мониторингу состояния, регистрации проблем оборудования могут

быть возложены на эксплуатационных работников.

Ведь кто как ни они большую часть времени используют оборудование по

его прямому назначению. Именно они имеют возможность непрерывно

наблюдать за его состоянием и своевременно предпринимать меры для

предотвращения критических ситуаций.

Как мы следим за оборудованием и инструментом ?

На работе

Дома

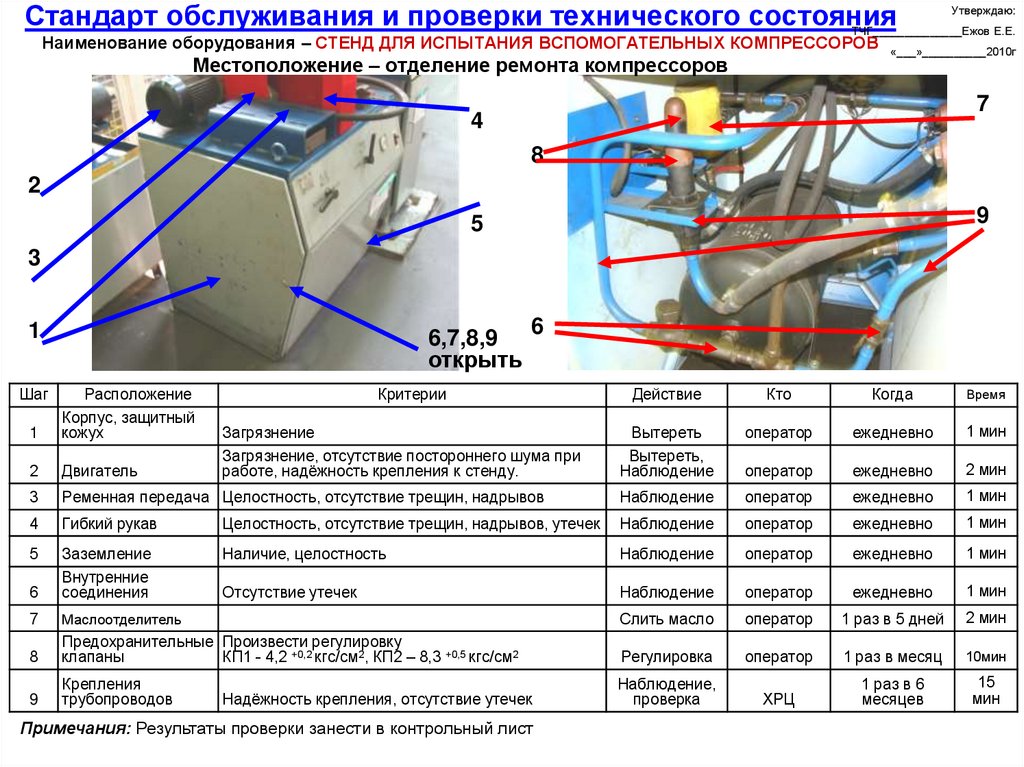

34. Стандарт обслуживания и проверки технического состояния Наименование оборудования – СТЕНД ДЛЯ ИСПЫТАНИЯ ВСПОМОГАТЕЛЬНЫХ

Утверждаю:Стандарт обслуживания и проверки технического состояния

ТЧГ______________Ежов Е.Е.

Наименование оборудования – СТЕНД ДЛЯ ИСПЫТАНИЯ ВСПОМОГАТЕЛЬНЫХ КОМПРЕССОРОВ «___»__________2010г

Местоположение – отделение ремонта компрессоров

7

4

8

2

9

5

3

1

Шаг

6,7,8,9

открыть

6

1

Расположение

Корпус, защитный

кожух

Критерии

Действие

Кто

Когда

Время

Загрязнение

Загрязнение, отсутствие постороннего шума при

работе, надёжность крепления к стенду.

Вытереть

Вытереть,

Наблюдение

оператор

ежедневно

1 мин

2

Двигатель

оператор

ежедневно

2 мин

3

Ременная передача Целостность, отсутствие трещин, надрывов

Наблюдение

оператор

ежедневно

1 мин

4

Гибкий рукав

Целостность, отсутствие трещин, надрывов, утечек

Наблюдение

оператор

ежедневно

1 мин

5

Наличие, целостность

Наблюдение

оператор

ежедневно

1 мин

6

Заземление

Внутренние

соединения

Отсутствие утечек

Наблюдение

оператор

ежедневно

1 мин

7

Маслоотделитель

Слить масло

оператор

1 раз в 5 дней

2 мин

8

Предохранительные Произвести регулировку

клапаны

КП1 - 4,2 +0,2 кгс/см2, КП2 – 8,3 +0,5 кгс/см2

Регулировка

оператор

1 раз в месяц

10мин

9

Крепления

трубопроводов

Наблюдение,

проверка

ХРЦ

1 раз в 6

месяцев

15

мин

Надёжность крепления, отсутствие утечек

Примечания: Результаты проверки занести в контрольный лист

35.

36.

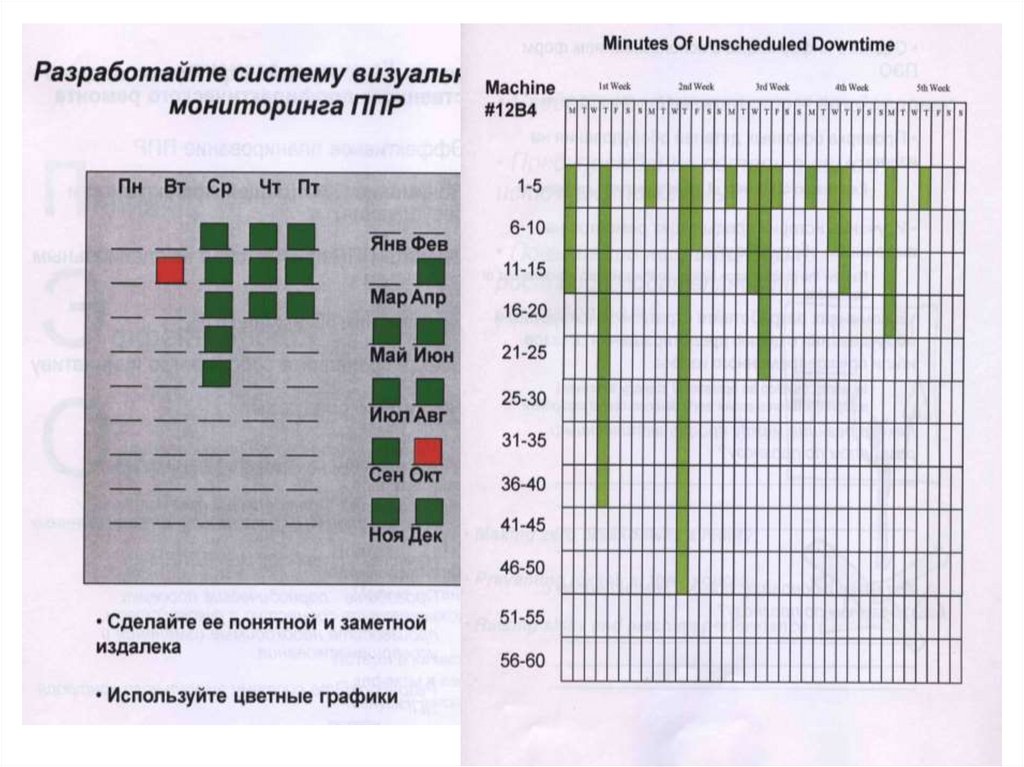

3. Вместе с тем, задача ремонтных служб - таким образомпроизводить обслуживание, чтобы свести вероятность его

поломки во время эксплуатации к бесконечно малой

величине.

Для этого следует непрерывно анализировать возникающие

технические проблемы и использовать результаты анализа для

планирования

планово-предупредительных

ремонтов

в

соответствии с потребностями обслуживания, а также для

создания инструкций по обслуживанию оборудования в процессе

эксплуатации.

1

37.

38. ОЖИДАЕМЫЙ ЭФФЕКТ

Повышение эффективности использования

оборудования;

Повышение эффективности работы

персонала;

Сокращение количества поломок и

дефектов – сведение поломок к нулю это

реально;

Уменьшение запасов комплектующих и

запчастей;

Сокращение расходов на обслуживание.

39.

Бережливое производствоБыстрая переналадка (SMED)

40.

Многие производители уверены: длительная обработка однойкрупной партии более эффективна, чем обработка нескольких небольших

партий, так как в последнем случае требуется частая переналадка. Однако

лидеры отрасли поняли, что верно как раз обратное. Если время

переналадки значительно сократить, а сам процесс упростить, ее можно

производить чаще, благодаря чему будут лучше удовлетворятся запросы

клиентов.

Большие партии требуют больших запасов.

Большие запасы замораживают большие суммы денег.

Тем самым

Большие партии снижают коэффициент рентабельности инвестиций.

41.

Быстрая переналадка – процесс переналадкипроизводственного оборудования для перехода от

производства одного вида детали к другому за

максимально короткое время.

SMED предполагает, что время переналадки

должно измеряться числом минут, обозначаемым

одной цифрой (то есть менее 10 минут).

Основные идеи сводятся к разграничению

внутренних операций по переналадке, которые можно

выполнить, только остановив станок, и операций по

внешней переналадке, которые можно выполнить в

процессе работы станка, и к последующему

преобразованию внутренних операций по установке во

внешние.

42.

Принципы, позволяющие сокращать времяпереналадки в десятки и даже сотни раз:

•Разделение внутренних и внешних операций наладки;

•Преобразование внутренних действий во внешние;

•Применение функциональных зажимов или полное

устранение крепежа;

•Использование дополнительных приспособлений.

43.

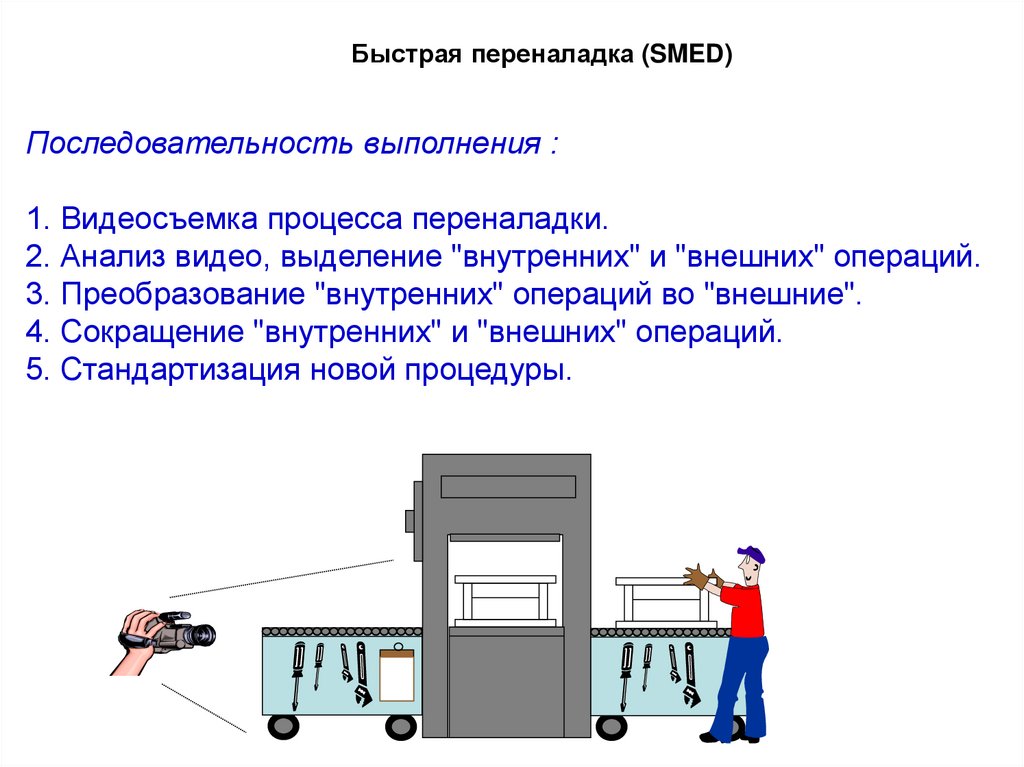

Быстрая переналадка (SMED)Последовательность выполнения :

1. Видеосъемка процесса переналадки.

2. Анализ видео, выделение "внутренних" и "внешних" операций.

3. Преобразование "внутренних" операций во "внешние".

4. Сокращение "внутренних" и "внешних" операций.

5. Стандартизация новой процедуры.

44.

Пример №1 быстрой переналадки (SMED)Установка двух приспособлений для рассверловки

БЗК вместо одного на смену

которого требовалось 40 минут

Что привело к сокращению времени

на переналадку

на 39 минут

850

850

950

250

стена

1200

625

640

РТ-917

660

1200

32

0

2550

640

Кисон (глубина 2000мм.)

675

1300

45.

Бережливое производствоТочно вовремя и Канбан

46.

Что такое «Точно вовремя?»Точно вовремя (Just-In-Time – JIT) – метод

сокращения времени производственного

цикла, когда материалы, услуги и другие

ресурсы предоставляются только тогда,

когда они необходимы.

JIT используется для:

● Сокращения объема партии до минимального экономически

выгодного (в идеале до одной единицы продукции);

● Балансировки численности человеческих ресурсов, количества

материалов и оборудования;

● «Вытягивания» продукции. Производительность текущей

операции определяется потребностью последующей;

● Использования аудио и визуальных средств контроля за

состоянием продукта и загруженностью оборудования.

47.

Три основных принципа Just-in-time• Система сигнальных карточек Канбан. В этой

системе каждый процесс берет из предыдущего

процесса только то, что нужно, в нужном

количестве и в нужное время.

• Непрерывный поток. Предполагает

размещение всех механизмов в логической

последовательности производственного потока,

устраняя лишние передвижения и транспортировку.

• Время такта - диктует скорость работы. Это

количество времени, необходимое для выполнения

одного процесса, либо всего цикла производства.

Линия работает по обозначенному времени такта не быстрее и не медленнее. Время такта

непосредственно продиктовано спросом

(потребностями) покупателя, с целью избежать

излишних запасов (перепроизводства).

Киичиро Тойода (1894—

1952), старший родной

сын Сакичи Тойоды от

первого брака, после

окончания Токийского

университета довел

отцовскую

конструкцию ткацкого

автомата до серийного

воплощения, а после

смерти отца основал

автомобильное

отделение Toyota Motor

Corporation

48.

Основные преимущества системы Just-in-time• Короткий производственный цикл, высокая оборачиваемость

активов, в том числе запасов;

• Отсутствуют или чрезвычайно низки издержки хранения

производственных и товарных запасов.

Основные недостатки системы Just-in-time

• Сложность обеспечения высокой согласованности между стадиями

производства продукции;

• Значительный риск срыва производства и реализации продукции.

Всеобъемлющая политика точно вовремя учитывает, что планирование

человеческого фактора, материалов и машин должно быть

сбалансировано и направлено на своевременное удовлетворение

потребностей заказчика и соответствовать необходимым стандартам

качества.

49. Что такое Канбан?

Канбан (карточка) – ярлыки,сигнализирующие о количестве

материалов, о потребности в них и

дающие указания по их перемещению на

следующую операцию.

Канбан используется для:

● Обозначения пустых контейнеров, которые надо заполнить;

● Обозначения количества деталей в полных контейнерах;

● Обозначения количества требующихся деталей;

● Обозначения необходимости перемещения продукции на

определенную операцию;

● Контроля перепроизводства;

● Обеспечения порядка и соблюдения безопасности;

● Повышения общей культуры производства.

50.

Применяют два вида карточек Канбан• Карточки производственного заказа, в которых

указывается количество деталей, которое должно быть

изготовлено на предшествующей стадии производства. Карточки

производственного заказа отправляются с i-той стадии

производства на (i - 1)-ый этап и являются основанием для

формирования производственной программы (i - 1)-ого участка;

• Карточки отбора, в которых указывается количество материальных

ресурсов (компонентов, деталей, полуфабрикатов), которое должно

быть взято на предшествующем участке обработки (сборки). Карточки

отбора показывают количество материальных ресурсов, фактически

полученных i-тым производственным участком от (i - 1)-ого.

51.

Карта Канбан для процессаНомер:

Карта Канбан для поставщика

457-328

Наименование: тормозной рычаг,

штампованный

Объем

Модель

3

B-3

Техн. этап: штамповка

Следующий этап: покраска

Для внутреннего использования между процессами

Кому:

Наименование: шланг, тип B

XYZ

15

Кол-во в контейнере: 26

37C

A

Для: трактор тип 532

B

w/320Двигатель

C

Co. Тип контейнера: серый 4 Склад

Дата

3/16

Номер: 321B4

16

Дата 3/17 Время 10:00 (утро)

Part from ABC Co. to XYZ. Deliver to Dock 15

and will be stored in location 37C. The 16 is the

Return-Call-Number used by ABC Co. for

Container tracking purposes.

Деталь поставляется компанией

АВС компании XYZ. Доставка в

Ангар 15, стенд 37с. 16 – номер возврата

Компании АВС для отслеживания

Контейнера.

52.

Важные элементы системы Канбан:• Информационная система, включающая не только карточки, но и

производственные, транспортные и снабженческие графики,

технологические карты;

• Система регулирования потребности и профессиональной ротации

кадров;

• Система всеобщего (TQM) и выборочного ("Дзидока") контроля

качества продукции;

• Система выравнивания производства.

Основные преимущества системы Канбан:

• Короткий производственный цикл, высокая оборачиваемость активов,

в том числе запасов;

• Отсутствуют или чрезвычайно низки издержки хранения

производственных и товарных запасов;

• Высокое качество продукции на всех стадиях производственного

процесса.

53. Анализ мирового опыта применения системы Канбан показал, что данная система дает возможность уменьшить производственные запасы

на 50%, товарные запасы - на 8% при значительномускорении оборачиваемости оборотных средств и повышении

качества готовой продукции.

Менеджмент

Менеджмент