Похожие презентации:

Оценка эффективности применения эталонных шкал для измерения неоднородности неметаллических включений по размерам в улучшенных

1. ОЦЕНКА ЭФФЕКТИВНОСТИ ПРИМЕНЕНИЯ ЭТАЛОННЫХ ШКАЛ ДЛЯ ИЗМЕРЕНИЯ НЕОДНОРОДНОСТИ НЕМЕТАЛЛИЧЕСКИХ ВКЛЮЧЕНИЙ ПО РАЗМЕРАМ В УЛУЧШЕННЫХ

Автор: Фролов Д.О.1

2. Литературный обзор

Изучить вопросы:1) Требования к качеству и технологии получения

конструкционных сталей.

2) Факторы металлургического качества.

3) Применение эталонных шкал для оценки

загрязненности стали неметаллическими включениями.

4) Процедура количественного анализа изображений.

Выполнить практическую работу.

3.

1. Требования к качеству и технологии полученияконструкционных сталей.

Сталью называется сплав железа с углеродом, в котором массовая доля углерода

составляет 2,14% (теоретически). На практике концентрация углерода составляет не

более 1,5%. Кроме углерода в стали находятся постоянные примеси: кремний, марганец,

сера, фосфор и другие химические элементы. Сущность производства стали

заключается в удалении углерода и других химических элементов в процессе плавки.

По химическому составу стали и сплавы подразделяются на две большие группы:

углеродистые и легированные.

Углеродистые стали в своем составе содержат железо, углерод и постоянные

примеси, присущие железоуглеродистым сплавам. Другие химические элементы в

углеродистых сталях отсутствуют.

Легированные стали кроме углерода содержат различные химические элементы, как

металлы, так и неметаллы. Эти элементы вводятся в процессе плавки для получения

более высоких физикохимических и механических свойств, чем в углеродистых сталях.

Качество сталей зависит от особенностей металлургических процессов,

перерабатываемого сырья, вида плавки и других факторов. Эти факторы определяют

химический состав сталей, наличие в них вредных примесей ‒ серы и фосфора, а также

наличие различных газов: азота, водорода и кислорода. Вредные примеси и

присутствующие в них газы придают сталям отрицательные физико-химические и

механико-технологические свойства, т. е. ухудшают их качество.

4. 2. Факторы металлургического качества

Задача получения конструкционных сталей высокого качества на сегодняшний деньявляется актуальной, так как существует тенденция снижения металлоемкости

конструкций с ужесточением требований к прочности, свариваемости и коррозионной

стойкости. Для решения данной задачи необходима не только разработка новых марок

сталей, но и прогнозирование их качества. При этом задача оценки качества

металлопродукции требует разработки универсальной методики, позволяющей на

основе различных критериев спрогнозировать и оценить качество требуемой марки

стали.

В жидком состоянии металл обладает свойствами жидкости, однако на этом этапе

достаточно легко регулировать его химический состав путем добавления полезных и

удаления вредных для данной марки материала элементов. Главным показателем

качества при этом является количественное содержание элементов в ковше и

равномерное распределение этих элементов по объему ковша. После того, как металл

кристаллизовался, он превратился в миллиарды кристаллов неправильной формы.

Дальнейший комплекс деформационной и термической обработки должен обеспечить в

конце такое же равномерное распределение химических элементов от зерна к зерну в

изделии.

5.

Качество металла зависит от частоты в отношении различных неметаллическихвключений. Последние могут попадать в сплав в виде инородных частиц или

образовываться в процессе раскисления стали и в результате взаимодействия металла со

шлаком.

К неметаллическим включениям относятся:

1) сульфиды, сернистые соединения марганца и железа;

2) окислы (Fe3O4, FeO, MnO, Al2O3);

3) силикаты – соединения кремнекислоты с различными окислами и др.

Неметаллические включения имеют разнообразные, характерные различимые под

микроскопом формы. Вредное воздействие включения зависит от природы и в

значительной степени от формы, размера и расположения.

Загрязненность металлопродукции из стали и сплавов неметаллическими

включениями определяют ГОСТ 1778-2022 «Металлопродукция из сталей и сплавов.

Металлографические методы определения неметаллических включений».

Оценку загрязненности неметаллическими включениями проводят сравнением с

эталонными шкалами при просмотре под микроскопом нетравленых шлифов (метод Ш).

Шкалы охватывают включения нескольких видов, наиболее часто встречающихся в

стали, имеющих различную природу и различных по качественным характеристикам.

К неметаллическим включениям относятся:

1) сульфиды, сернистые соединения марганца и железа;

2) окислы (Fe3O4, FeO, MnO, Al2O3);

3) силикаты – соединения кремнекислоты с различными окислами и др.

6.

4. Процедура количественного анализа изображенийКоличественная металлография – это совокупность методов количественной оценки

геометрических параметров пространственного строения металлов и сплавов.

Основные операции количественной металлографии ‒ подсчет, измерение и

классификация элементов, находящихся в поле зрения. Под элементами

пространственного микроскопического строения понимаются различные микрочастицы

(зёрна, кристаллиты, включения, выделения и др.), а также точечные, линейные,

ареальные (плоскостные) образования (точки, линии и поверхности стыка

микрочастиц). Результатом операций количественной металлографии могут быть, в

частности, количественные параметры зерна или объемные доли различных фаз в

структуре сплава.

Простейшим видом количественного анализа является визуальная оценка структуры –

«мельче, крупнее, однородное или нет и насколько». В современной металлографии

этого недостаточно. Необходимы точные количественные оценки для того, чтобы

проследить кинетику изменения структуры в процессе внешнего воздействия

(термического, механического и т.д.) и определить механизмы реализующихся

процессов.

Основные этапы правильного металлографического исследования включают:

отбор проб; подготовку образцов (секционирование и резка, монтаж, плоское

шлифование, грубая и окончательная полировка, травление); микроскопическое

наблюдение;

фиксацию

изображения,

его

документирование;

извлечение

количественных данных с помощью стереологического анализа или методов анализа

изображений.

7.

Естественный окрас микроструктур обычно имеет очень ограниченное применение вметаллографии. При использовании определенных оптических методов, таких как

поляризованный свет или специальных методов подготовки образцов, таких, как цветное

травление, цвет может дать больше полезной информации. Основные коммерческие

сплавы: железо (Fe), медь (Cu) и алюминий (Al) не чувствительны к поляризованному

свету, поэтому только цветное или оттеночное травление обеспечивает дополнительный

эффективный метод, помогающий выявить различия и особенности их микроструктуры.

На рисунке 1 представлена демонстрация явного превосходства цветного травления

(нижний снимок б) в выявлении зернистой структуры сварной низкоуглеродистой

стали.

В лабораторной практике проводились количественные оценки структуры путем

примитивных линейных измерений, планиметрирования и т.п. Все эти методы давали

адекватные результаты, но были исключительно трудоемкими. Современные программы

обработки изображений позволяют определить площадь и линейные размеры зерна

любой фазы, периметр, а также производные от этих величин – фактор формы, средний

размер, эквивалентный диаметр, и т.д. Развитие компьютерных методов дает

возможность измерить непосредственно геометрические параметры каждой

структурной единицы, обработать результаты и получить не только среднее, но и ряд

определенных зависимостей – распределений определенной величины (размера зерна,

диаметра и пр.).

Можно провести математическую обработку результатов, создать файлы в Word или

Exel, построить разнообразные графические зависимости.

8. Теоретическая часть

Проблема неметаллических включений – одна из самых актуальных проблем,стоящих перед металлургами и металловедами, которые занимаются получением и

обработкой качественных сталей. К сожалению, наличие включений может свести на

нет все усилия, затраченные на разработку состава стали и технологии ее производства.

Неметаллические включения являются неотъемлемой частью структуры любой

стали, свойства которой существенно зависят от структурного состояния, в том числе от

природы, количества и распределения неметаллических включений.

Включения в стали могут иметь размеры от дисперсных, неразличимых при обычно

применяемых увеличениях микроскопа, до крупных, видимых невооруженным глазом и

имеющих иногда протяженность в несколько десятков миллиметров, поэтому

различают макровключения размером более 1 мм и микровключения, размеры которых

менее 1 мм.

Традиционными методами оценки загрязненности металла, как было сказано выше,

являются методы сравнения загрязненности шлифа включениями с эталонными

шкалами и методы подсчета включений на нетравленом шлифе с определением

объемного или массового количества включений.

9.

Метод сравнения с эталонными шкаламиСтепень загрязненности стали включениями устанавливают путем сравнения

включений, наблюдаемых на металлографическом шлифе с эталонными шкалами, на

которых воспроизведены наиболее типичные включения различного характера, формы

и размеров.

Каждая группа включений имеет пять баллов, наименее загрязненный металл

оценивается баллом 1, наиболее загрязненный ‒ баллом 5. Переход от балла к баллу

соответствует увеличению площади, занимаемой включениями, примерно в два раза.

Метод сравнения с эталонными шкалами и метод определения суммарной площади

включений отличается своей трудоемкостью и их результаты в какой-то мере зависят от

субъективного подхода исследователя, а обработка данных очень сложна.

Для более детальных исследований используется электронный микроскоп, который

позволяет автоматизировать операции поиска, подсчета, измерения размеров

включений и определения их химического состава. При использовании

автоматического метода исключается человеческий фактор, что снижает вероятность

ошибки и повышает объективность исследования.

10. Экспериментальная часть

ГОСТ 1778№

балла

Средняя

площадь

включений, мкм2

Стандартные

отклонения

Коэффициент

1

2

3

4

5

45,3323

65,928

80,76938

83,3212

89,199435

8,2031

14,463

9,6132

7,47561

5,87136

1,63877

1,92036

1,9177

1,8027

2,05782

асимметрии

Коэффициент

эксцесса

распределения

4,0623

3,65937

4,6274

3,4077

6,52814

Сталь 15Х2НМФА

№

образца

Балл по

ГОСТу

Средняя

площадь

включений,

мкм2

Стандартные

отклонения

Коэффициент

асимметрии

Коэффицие

нт эксцесса

распределе

ния

0007

0019

0036

0049

0081

1

1

1

3

1

8,44

4,568

4,877

14,533

10,6

2,4678

0,941

1,425

5,71

4,42

2,0384

2,278

2,7

2,8839

1,999

4,717

6,74978

7,362

8,6467

2,698

11.

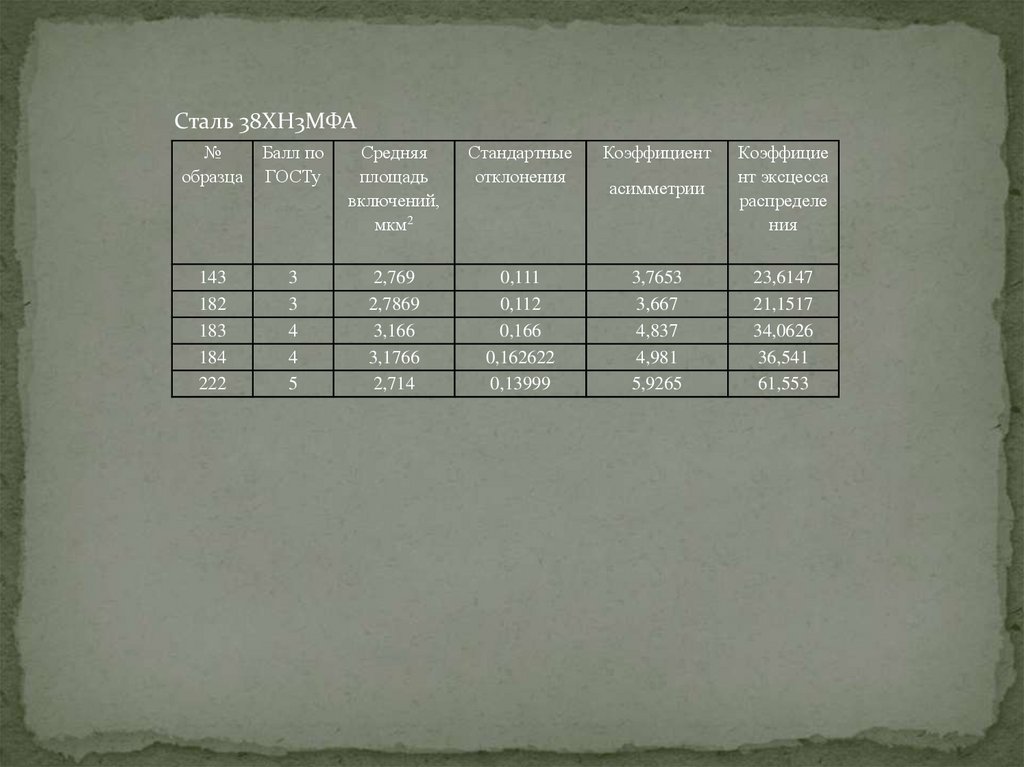

Сталь 38ХН3МФА№

образца

Балл по

ГОСТу

Средняя

площадь

включений,

мкм2

Стандартные

отклонения

Коэффициент

асимметрии

Коэффицие

нт эксцесса

распределе

ния

143

182

183

184

222

3

3

4

4

5

2,769

2,7869

3,166

3,1766

2,714

0,111

0,112

0,166

0,162622

0,13999

3,7653

3,667

4,837

4,981

5,9265

23,6147

21,1517

34,0626

36,541

61,553

12.

Спасибо завнимание!

Промышленность

Промышленность