Похожие презентации:

Токарная обработка. Лекция №24

1.

Российский государственный университет нефти и газа(национальный исследовательский университет) имени И.М.

Губкина

Кафедра трибологии и технологий ремонта нефтегазового оборудования

УЧЕБНАЯ ДИСЦИПЛИНА

ТЕХНОЛОГИЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ

Лекция № 24

Преподаватель:

Доцент кафедры ТиТРНГО, к.т.н. Буклаков Андрей Геннадьевич

Москва 2021 год

2.

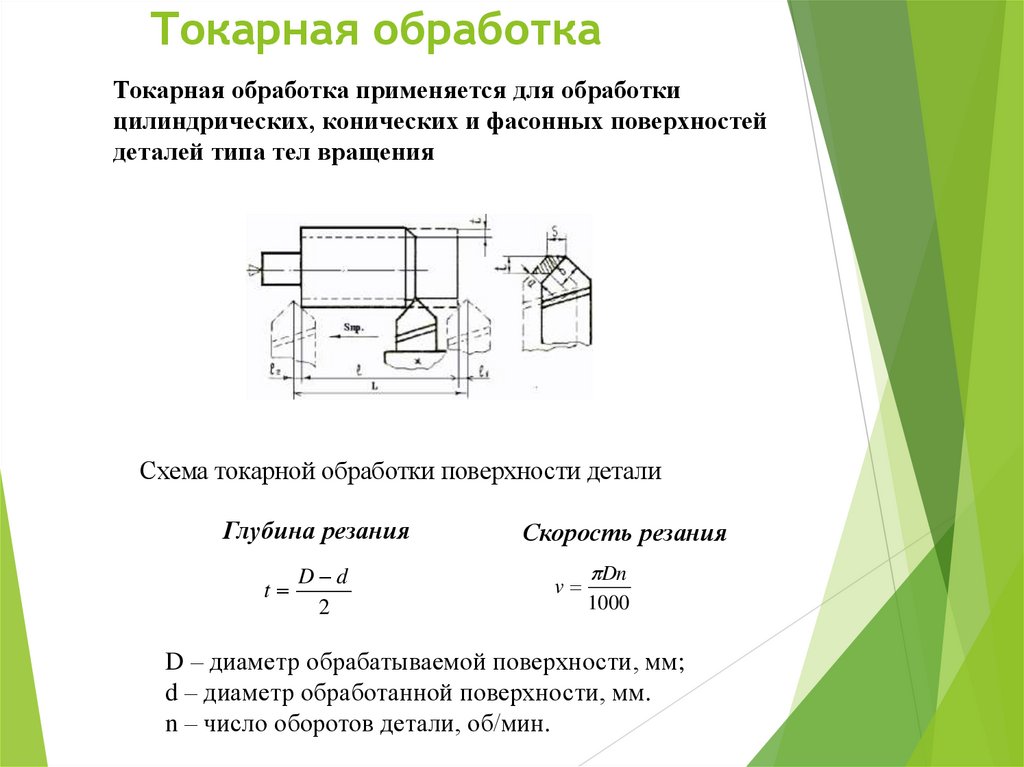

Токарная обработкаТокарная обработка применяется для обработки

цилиндрических, конических и фасонных поверхностей

деталей типа тел вращения

Схема токарной обработки поверхности детали

Глубина резания

t

D d

2

Скорость резания

v

Dn

1000

D – диаметр обрабатываемой поверхности, мм;

d – диаметр обработанной поверхности, мм.

n – число оборотов детали, об/мин.

3.

Основные виды токарных работСхемы обработки заготовок на токарновинторезном станке:

а – обтачивание наружных

цилиндрических поверхностей;

б, в, – обтачивание ступенчатых валов;

г – подрезание торцов;

д – обтачивание галтелей и скруглений;

е – протачивание канавок;

ж – сверление отверстий;

з, и – растачивание отверстий;

к, л – отрезание обработанных заготовок

4.

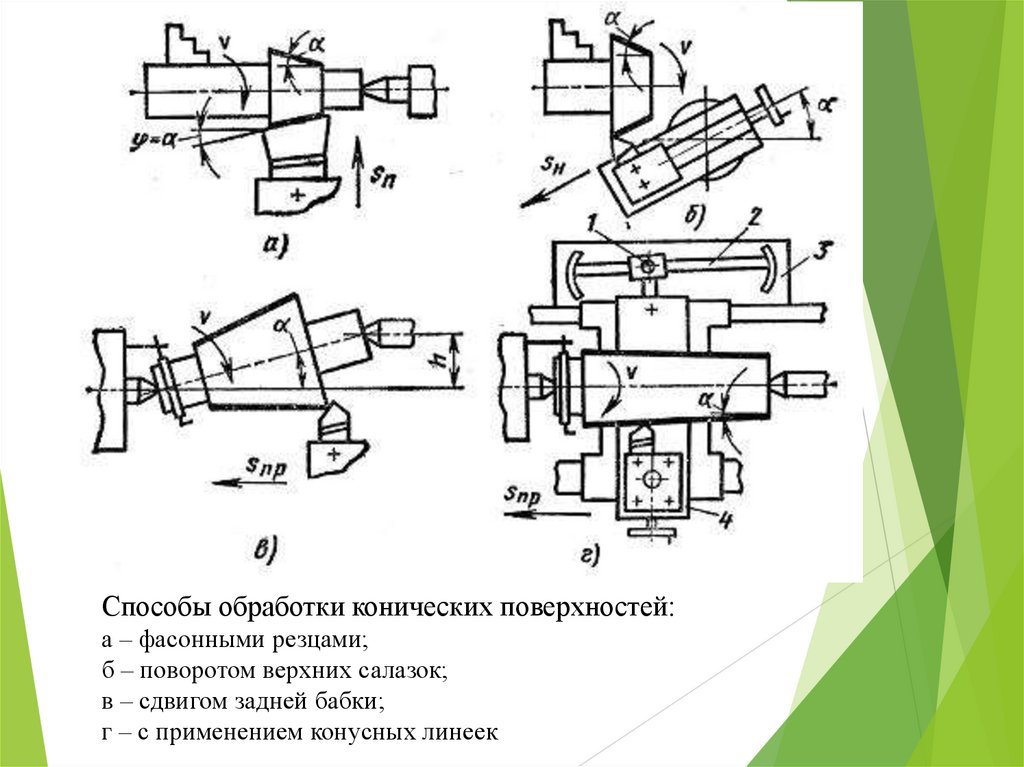

Способы обработки конических поверхностей:а – фасонными резцами;

б – поворотом верхних салазок;

в – сдвигом задней бабки;

г – с применением конусных линеек

5.

ИнструментыТокарные резцы классифицируют по следующим признакам:

1. По направлению подачи:

1. правые резцы – на токарном станке работают при продольной подаче справа налево, т.е.

перемещаются к передней бабке станка;

2. левые – для работы при подаче слева направо, т.е. перемещаются к задней бабке станка.

2. По конструкции головки:

1. прямые – рабочая часть является продолжением корпуса без искривления общей оси резца;

2. отогнутые – оси рабочей части и стержня пересекаются под углом

3. оттянутые – ось рабочей части смещена относительно оси стержня;

4. изогнутые – ось рабочей части искривлена.

3. По назначению:

1. проходные – предназначены для обработки наружных цилиндрических и конических поверхностей;

2. расточные – для обработки внутренних цилиндрических и конических поверхностей;

3. подрезные – для обработки торцовых поверхностей;

4. резьбовые – для нарезания наружных и внутренних резьб;

5. отрезные – разрезка заготовок на части;

6. фасонные резцы – для обработки фасонных поверхностей.

7. Галтельные

8. Канавочные

4. По характеру выполняемых операций:

1. черновые

1. чистовые

5. По материалу режущей части:

1. углеродистые,

2. быстрорежущие,

3. твердосплавные,

4. минералокерамические

5. алмазные.

6.

Оборудование для токарной обработки16К20П

Металлорежущие станки отечественного производства имеют следующее цифровое обозначение моделей.

Первая цифра в обозначении показывает, к какой группе относится станок: 1 – токарные станки; 2 – сверлильные и

расточные; 3 – станки для абразивной обработки; 4 – станки для электрофизической и электрохимической обработки;

комбинированные станки; 5 – зубо- и резьбообрабатывающие; 6 – фрезерные; 7 – строгальные, долбежные и протяжные; 8

– разрезные; 9 – разные.

Вторая цифра – типы станков в группе. Согласно существующей классификации станков токарной группы

различают:

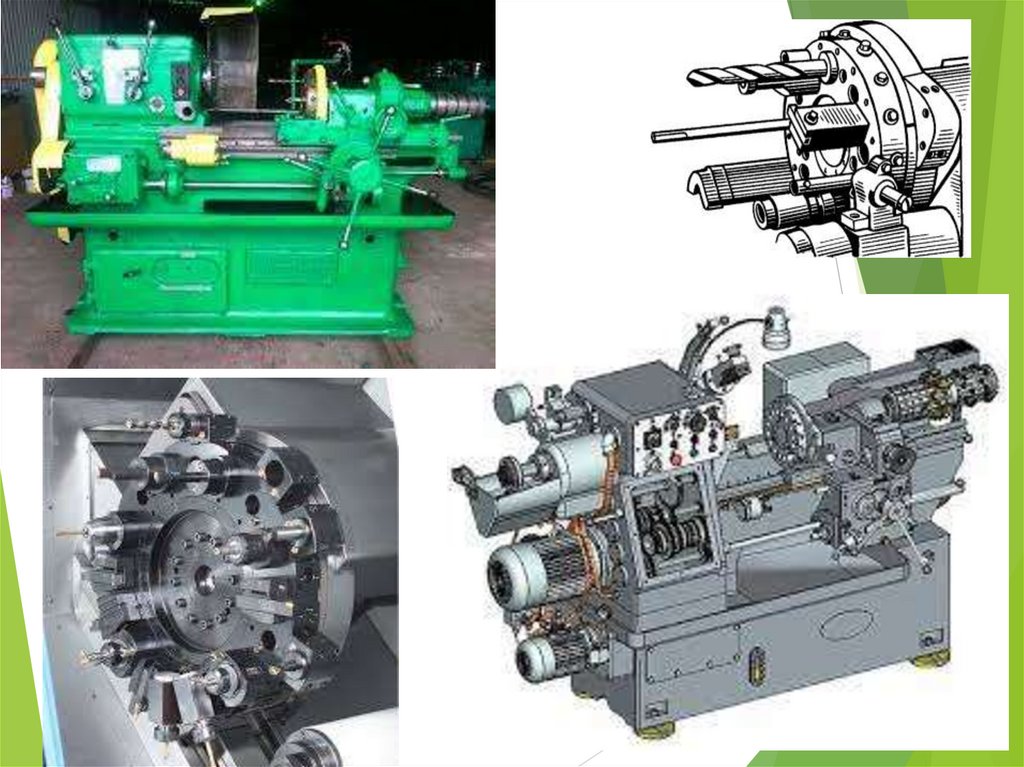

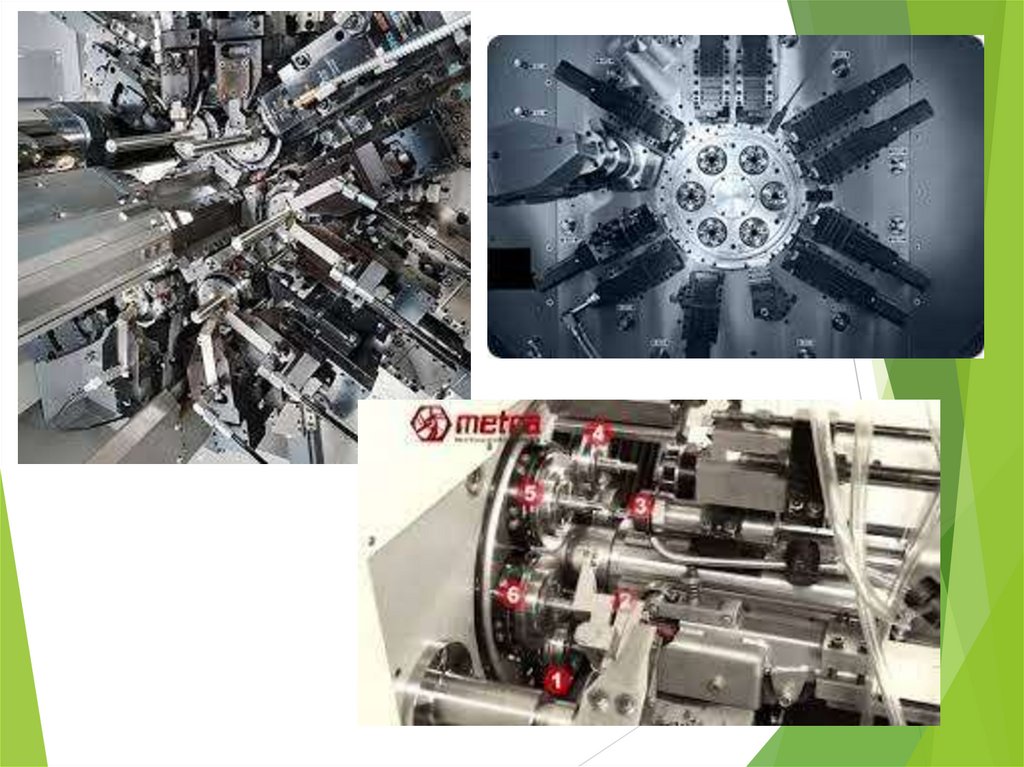

1.

Токарные одношпиндельные автоматы и полуавтоматы – предназначены для обработки деталей из прутка,

полуавтоматы из прутка и штучных заготовок.

2.

Токарные многошпиндельные автоматы и полуавтоматы.

3.

Токарно-револьверные станки – для обработки малых и больших групп деталей сложной формы из прутка или

штучных заготовок, требующих применения большого числе наименований инструмента.

4.

Данного типа в группе токарных станков нет.

5.

Токарно-карусельные станки – предназначены для обработки разнообразных по форме деталей, у которых диаметр

намного превышает длину. Отличаются от других типов токарных станков вертикальным расположением оси

вращения планшайбы, к которой крепится обрабатываемая деталь.

6.

Токарные и лобовые станки – предназначены для наружной и внутренней обработки (за исключением нарезания

резьбы). Токарно-винторезные станки предназначены для наружной и внутренней обработки, в том числе для

нарезания резьбы, обработки единичных и малых групп деталей. Лобовые токарные станки.

7.

Токарные многорезцовые станки – предназначены для обработки деталей, имеющих многоступенчатую форму, при

обработке которых одновременно используется большое количество резцов.

8.

Специализированные – предназначены для обработки коленчатых валов, кулачковых валиков и др.

9.

Разные токарные станки – входят станки, не вошедшие в другие группы.

Две последние цифры определяют технические параметры станка: высоту центров над станиной для токарного

станка, наибольший диаметр обрабатываемого прутка для токарно-револьверного станка и т.п.

Наличие буквы между цифрами указывают на произведенную модернизацию станка.

Буквы (Н, П, В, А, С) в конце центрового обозначения определяют точность станка:

Н – нормальная точность (в большинстве случаев не указывается);

П – повышенная точность;

В – высокой точности (прецизионные);

А – особо высокой точности;

С – особо точные станки (мастер - станки)

7.

8.

9.

10.

11.

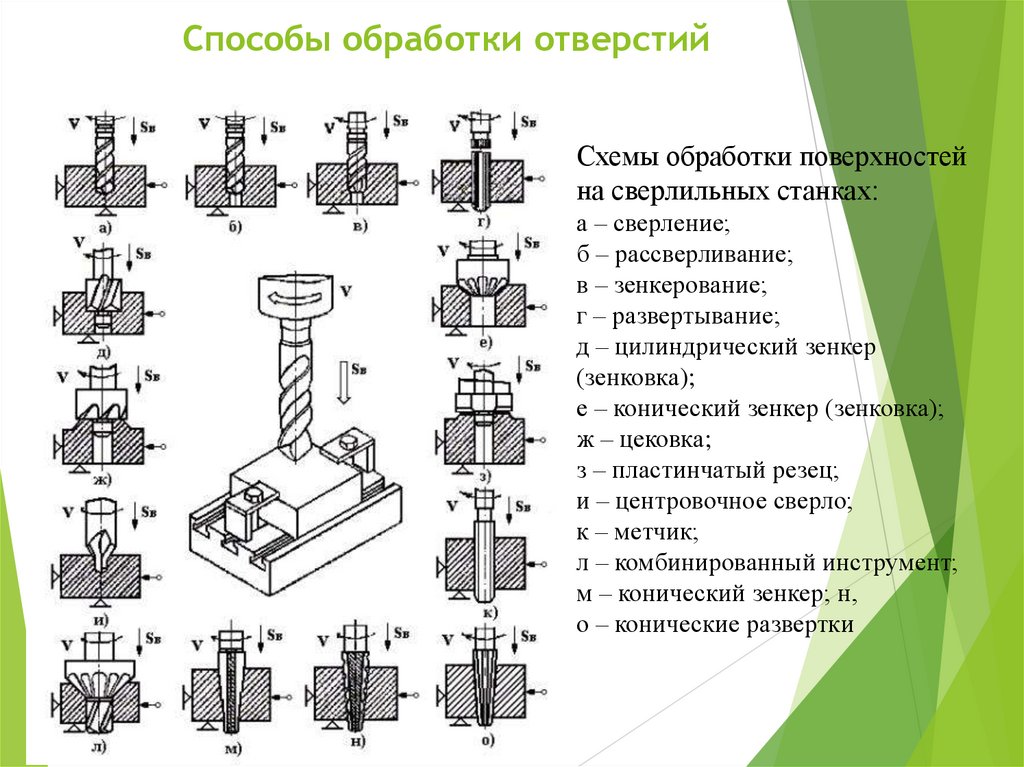

Способы обработки отверстийСхемы обработки поверхностей

на сверлильных станках:

а – сверление;

б – рассверливание;

в – зенкерование;

г – развертывание;

д – цилиндрический зенкер

(зенковка);

е – конический зенкер (зенковка);

ж – цековка;

з – пластинчатый резец;

и – центровочное сверло;

к – метчик;

л – комбинированный инструмент;

м – конический зенкер; н,

о – конические развертки

12.

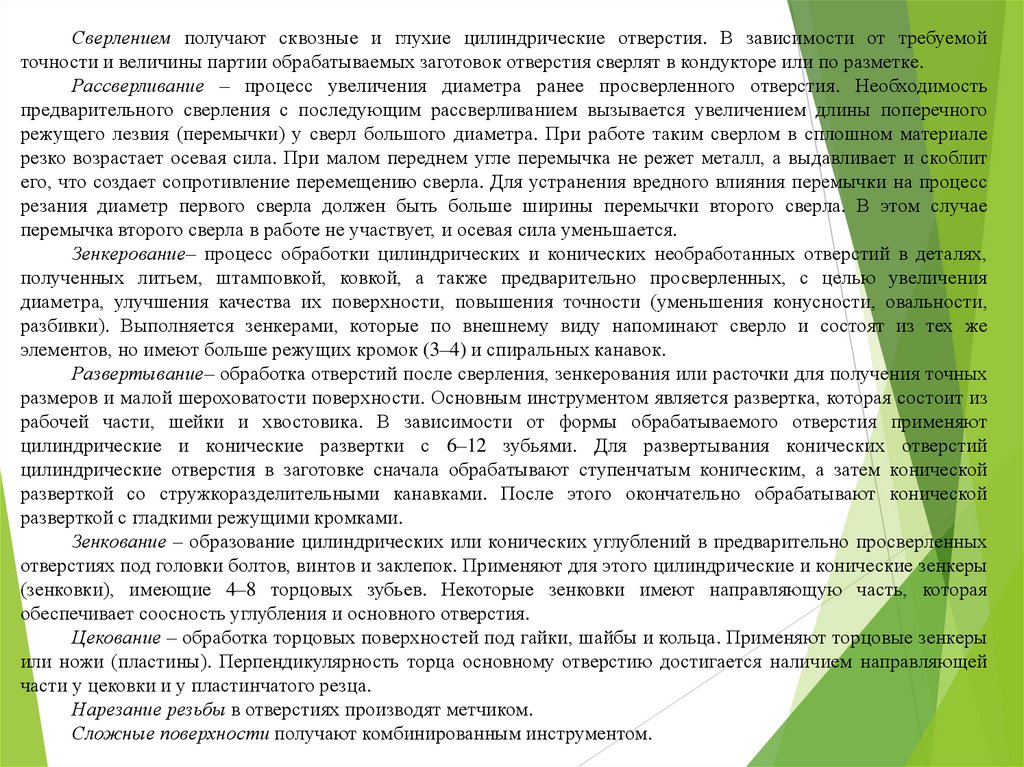

Сверлением получают сквозные и глухие цилиндрические отверстия. В зависимости от требуемойточности и величины партии обрабатываемых заготовок отверстия сверлят в кондукторе или по разметке.

Рассверливание – процесс увеличения диаметра ранее просверленного отверстия. Необходимость

предварительного сверления с последующим рассверливанием вызывается увеличением длины поперечного

режущего лезвия (перемычки) у сверл большого диаметра. При работе таким сверлом в сплошном материале

резко возрастает осевая сила. При малом переднем угле перемычка не режет металл, а выдавливает и скоблит

его, что создает сопротивление перемещению сверла. Для устранения вредного влияния перемычки на процесс

резания диаметр первого сверла должен быть больше ширины перемычки второго сверла. В этом случае

перемычка второго сверла в работе не участвует, и осевая сила уменьшается.

Зенкерование– процесс обработки цилиндрических и конических необработанных отверстий в деталях,

полученных литьем, штамповкой, ковкой, а также предварительно просверленных, с целью увеличения

диаметра, улучшения качества их поверхности, повышения точности (уменьшения конусности, овальности,

разбивки). Выполняется зенкерами, которые по внешнему виду напоминают сверло и состоят из тех же

элементов, но имеют больше режущих кромок (3–4) и спиральных канавок.

Развертывание– обработка отверстий после сверления, зенкерования или расточки для получения точных

размеров и малой шероховатости поверхности. Основным инструментом является развертка, которая состоит из

рабочей части, шейки и хвостовика. В зависимости от формы обрабатываемого отверстия применяют

цилиндрические и конические развертки с 6–12 зубьями. Для развертывания конических отверстий

цилиндрические отверстия в заготовке сначала обрабатывают ступенчатым коническим, а затем конической

разверткой со стружкоразделительными канавками. После этого окончательно обрабатывают конической

разверткой с гладкими режущими кромками.

Зенкование – образование цилиндрических или конических углублений в предварительно просверленных

отверстиях под головки болтов, винтов и заклепок. Применяют для этого цилиндрические и конические зенкеры

(зенковки), имеющие 4–8 торцовых зубьев. Некоторые зенковки имеют направляющую часть, которая

обеспечивает соосность углубления и основного отверстия.

Цекование – обработка торцовых поверхностей под гайки, шайбы и кольца. Применяют торцовые зенкеры

или ножи (пластины). Перпендикулярность торца основному отверстию достигается наличием направляющей

части у цековки и у пластинчатого резца.

Нарезание резьбы в отверстиях производят метчиком.

Сложные поверхности получают комбинированным инструментом.

13.

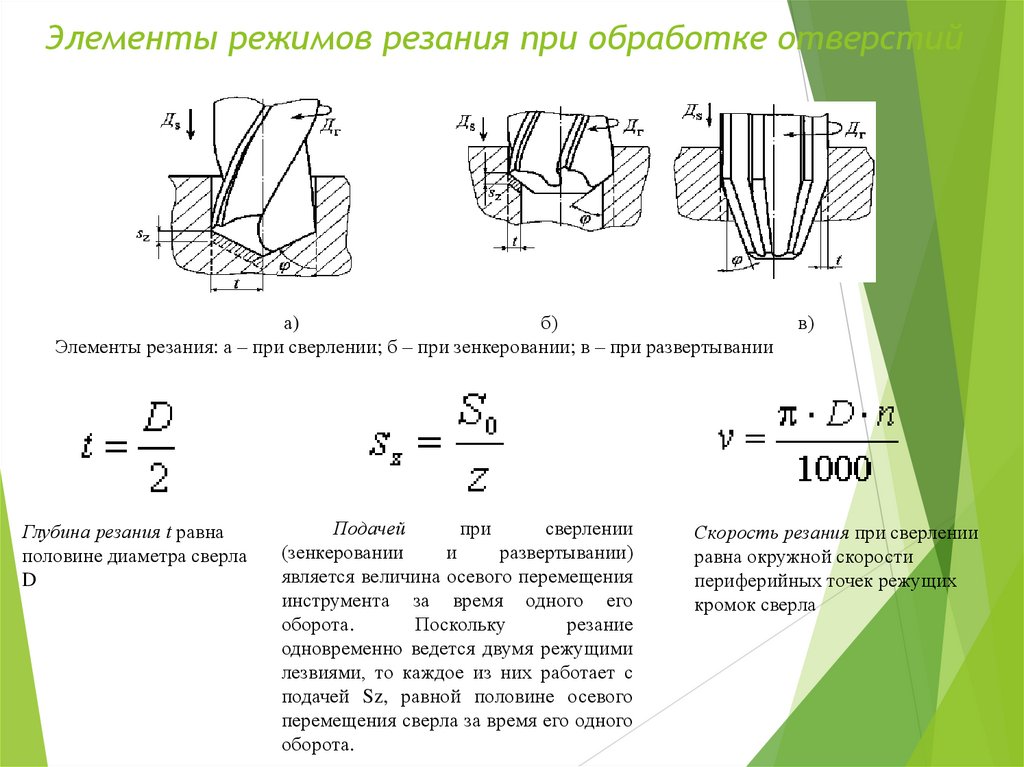

Элементы режимов резания при обработке отверстийа)

б)

Элементы резания: а – при сверлении; б – при зенкеровании; в – при развертывании

Глубина резания t равна

половине диаметра сверла

D

Подачей

при

сверлении

(зенкеровании

и

развертывании)

является величина осевого перемещения

инструмента за время одного его

оборота.

Поскольку

резание

одновременно ведется двумя режущими

лезвиями, то каждое из них работает с

подачей Sz, равной половине осевого

перемещения сверла за время его одного

оборота.

в)

Скорость резания при сверлении

равна окружной скорости

периферийных точек режущих

кромок сверла

14.

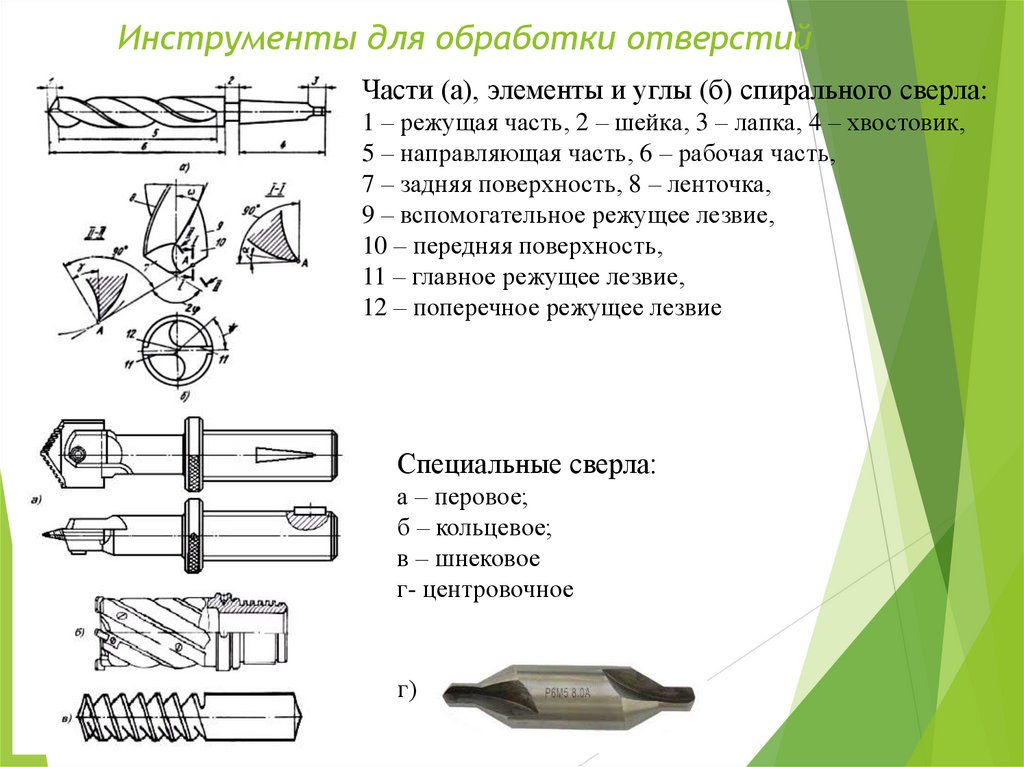

Инструменты для обработки отверстийЧасти (а), элементы и углы (б) спирального сверла:

1 – режущая часть, 2 – шейка, 3 – лапка, 4 – хвостовик,

5 – направляющая часть, 6 – рабочая часть,

7 – задняя поверхность, 8 – ленточка,

9 – вспомогательное режущее лезвие,

10 – передняя поверхность,

11 – главное режущее лезвие,

12 – поперечное режущее лезвие

Специальные сверла:

а – перовое;

б – кольцевое;

в – шнековое

г- центровочное

г)

15.

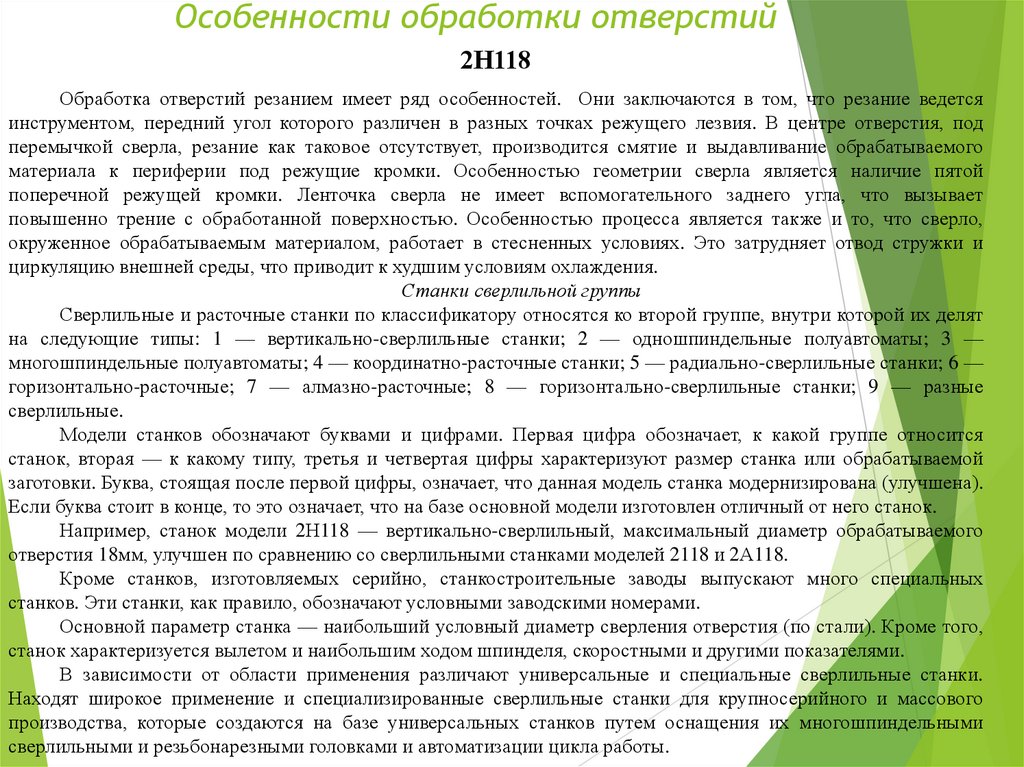

Особенности обработки отверстий2Н118

Обработка отверстий резанием имеет ряд особенностей. Они заключаются в том, что резание ведется

инструментом, передний угол которого различен в разных точках режущего лезвия. В центре отверстия, под

перемычкой сверла, резание как таковое отсутствует, производится смятие и выдавливание обрабатываемого

материала к периферии под режущие кромки. Особенностью геометрии сверла является наличие пятой

поперечной режущей кромки. Ленточка сверла не имеет вспомогательного заднего угла, что вызывает

повышенно трение с обработанной поверхностью. Особенностью процесса является также и то, что сверло,

окруженное обрабатываемым материалом, работает в стесненных условиях. Это затрудняет отвод стружки и

циркуляцию внешней среды, что приводит к худшим условиям охлаждения.

Станки сверлильной группы

Сверлильные и расточные станки по классификатору относятся ко второй группе, внутри которой их делят

на следующие типы: 1 — вертикально-сверлильные станки; 2 — одношпиндельные полуавтоматы; 3 —

многошпиндельные полуавтоматы; 4 — координатно-расточные станки; 5 — радиально-сверлильные станки; 6 —

горизонтально-расточные; 7 — алмазно-расточные; 8 — горизонтально-сверлильные станки; 9 — разные

сверлильные.

Модели станков обозначают буквами и цифрами. Первая цифра обозначает, к какой группе относится

станок, вторая — к какому типу, третья и четвертая цифры характеризуют размер станка или обрабатываемой

заготовки. Буква, стоящая после первой цифры, означает, что данная модель станка модернизирована (улучшена).

Если буква стоит в конце, то это означает, что на базе основной модели изготовлен отличный от него станок.

Например, станок модели 2Н118 — вертикально-сверлильный, максимальный диаметр обрабатываемого

отверстия 18мм, улучшен по сравнению со сверлильными станками моделей 2118 и 2А118.

Кроме станков, изготовляемых серийно, станкостроительные заводы выпускают много специальных

станков. Эти станки, как правило, обозначают условными заводскими номерами.

Основной параметр станка — наибольший условный диаметр сверления отверстия (по стали). Кроме того,

станок характеризуется вылетом и наибольшим ходом шпинделя, скоростными и другими показателями.

В зависимости от области применения различают универсальные и специальные сверлильные станки.

Находят широкое применение и специализированные сверлильные станки для крупносерийного и массового

производства, которые создаются на базе универсальных станков путем оснащения их многошпиндельными

сверлильными и резьбонарезными головками и автоматизации цикла работы.

Механика

Механика Промышленность

Промышленность