Похожие презентации:

Описание технологии крепления листа к отбойнику

1.

КОМИТЕТ ПО ОБРАЗОВАНИЮ ПСКОВСКОЙ ОБЛАСТИГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ

ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ

УЧРЕЖДЕНИЕ ПСКОВСКОЙ ОБЛАСТИ

«ВЕЛИКОЛУКСКИЙ ПОЛИТЕХНИЧЕСКИЙ КОЛЛЕДЖ»

ПИСЬМЕННАЯ ЭКЗАМЕНАЦИОННАЯ РАБОТА

Тема: «Описание технологии крепления листа к отбойнику»

Выполнил студент 313 гр. Литвинко Алексей Игоревич Специальность 15.01.05 "Сварщик (ручной

и частично механизированной сварки(наплавки)) Руководитель Филяров Евгений Юрьевич

2.

ВведениеИсторию возникновения сварки относят в далёкие Железный и Бронзовый века, когда металлы

соединяли друг с другом внахлёст путём давления и трения, а уже позднее, в Средние века, горячей и

холодной ковкой.

Особенно преуспели в этом ремесле загадочные египтяне и жители Средиземноморья. Множество

оружия и орудий труда 1000-летней давности с признаками примитивной сварки было найдено

археологами на местах их поселений.

Образ сварщика в нашем закоренелом сознании всё же безотрывно представлен с электричеством и

пламенем горелки.

В 1802 году русский электротехник-самоучка Василий Владимирович Петров, вдохновлённый

открытием Вольта, открывает миру явление электрической дуги (на базе усовершенствованного

"Вольтова столба"). Той самой дуги, которой успешно плавят металл сварщики и по сей день.

3.

«ЗАО ЗЭТО»Завод основан в 1959 году и носил название Великолукский завод высоковольтной аппаратуры

(ВЗВА). Сегодня Великолукский завод электротехнического оборудования является одним из

крупнейших производителей электротехнического оборудования для электроэнергетики, нефтяной и

газовой промышленности, добывающей и обрабатывающей промышленности, железных дорог,

метрополитена, сельского и городского хозяйства.

ЗАО «ЗЭТО» обладает более полувековым опытом работы по проектированию и изготовлению

электротехнического оборудования, а также обеспечивает гарантийное обслуживание в процессе его

эксплуатации и выполнение сервисных работ при монтаже.

Основная цель предприятия — производство и реализация конкурентоспособной продукции

высокого качества и получение максимальной прибыли.

4.

Цель и задачи• Цель экзаменационной работы

1. Описать технологический процесс изготовления конструкции и её сварного процесса

• Задачи

1. Изучить интернет-сайты и литературу по сварному процессу

2. Проработать технологическую документацию

3. Проанализировать значимость моей сварной конструкции

4. Определить назначение основания для электротехнического оборудования

5. Обосновать выбор сварочного материала и оборудования

6. Дать характеристику основного металла

7. Описать этапы технологического процесса

8. Выдвинуть заключение

5.

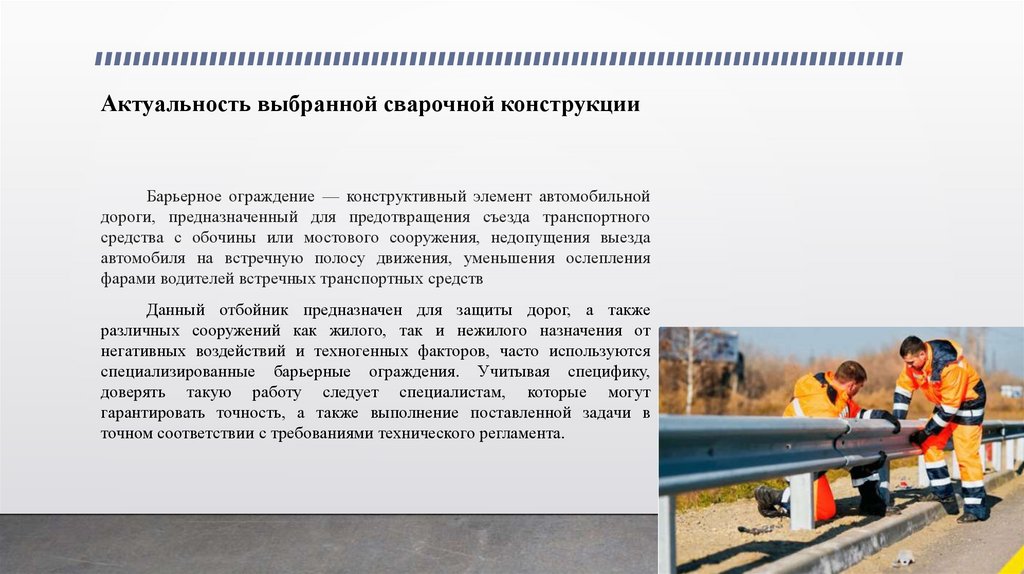

Актуальность выбранной сварочной конструкцииБарьерное ограждение — конструктивный элемент автомобильной

дороги, предназначенный для предотвращения съезда транспортного

средства с обочины или мостового сооружения, недопущения выезда

автомобиля на встречную полосу движения, уменьшения ослепления

фарами водителей встречных транспортных средств

Данный отбойник предназначен для защиты дорог, а также

различных сооружений как жилого, так и нежилого назначения от

негативных воздействий и техногенных факторов, часто используются

специализированные барьерные ограждения. Учитывая специфику,

доверять такую работу следует специалистам, которые могут

гарантировать точность, а также выполнение поставленной задачи в

точном соответствии с требованиями технического регламента.

6.

Организация рабочего местаСварочное место подразумевает собой сварочное пространство, в котором всё расположено

вокруг сварщика. Моим сварочным местом является некое подобие сварочной кабины. Само рабочее

пространство является нечто подобным на сварочный стол-4х метровый стапель, на котором не должно

лежать легковоспламеняющихся объектов и лишних заготовок, а также маленький стул для удобства

сварного процесса. По верху цеха и над стапелем повешены светодиодные лампы, что придёт

дополнительное освещение во время работы. Вытяжка, она же вентиляция, расположена над рабочим

пространством, она обеспечивает непрерывную работу во время сварочного процесса всасывая пыль,

стружку железа при работе с УШМ и отработку газов. Аппарат на стойке с баллоном расположен в

отдалении, около 2х метров не только для обеспечения свободного пространства, но и для техники

безопасности. Так же сварочные провода не должны превышать длину в 10 метров, что не только

отрицательно сказывается на характеристиках самого провода, но и на его обслуживание (перед работой

стоит проверить оплётку всех проводов за отсутствием нарушения изоляции). Неподалёку с аппаратом

располагается передвижная полка, для хранения нужных инструментов, чертежей и приспособлений для

сварки. Вокруг стапеля располагаются ограждающие железные ширмы от так называемых «зайчиков», что

положительно сказывается в процессе работы.

7.

Оборудование для сварочного местаРабочее место сварщика — это сварочный пост (рис. 20), который оснащён необходимым

инструментом и оборудованием для выполнения работ. Сварочные посты могут быть оборудованы как в

производственном помещении, так и на открытой производственной площадке (строительно-монтажные

условия работы). В зависимости от условий работы сварочные посты могут быть стационарными или

передвижными.

Сварочный пост

Сеть электрического питания-провода

источник питания

электрододержатель – горелка

вытяжка – вентиляция

ограждающие щиты

передвижная тележка

8.

Требования к спецодежде сварщикаОсновные требования:

Огнеупорность – защита от брызг, искр, окалин, горячих поверхностей, повышенной температуры воздуха;

Защита от общих производственных загрязнений;

Водоотталкивающая обработка;

Прочность, долговечность, практичность;

Простота ухода;

Удобство, комфорт, свобода действий;

Качественный пошив и фурнитура.

Поэтому для пошива спецодежды для сварщиков используются специальные материалы: толстая, плотная

кожа или спилок, замша, брезент, сукно. Из кожи чаще всего изготавливаются отдельные детали, так как при своих

отличных

защитных

характеристиках

водоотталкивающей пропитки.

воздух

она

пропускает

плохо.

Замша

комфортнее,

но

требует

9.

Сталь СТ3Сталь 3-й марки (Ст3) – один из наиболее распространённых сплавов. Он применяется в металлоконструкциях, при

производстве некоторых инструментов, а также в качестве исходного материала для труб всевозможного назначения.

Сталь 3 (или Ст3) – марка низкоуглеродистой стали с довольно простым химическим составом, в котором содержится

порядка 0,2% углерода. Из-за этого сплав не обладает высокой твёрдостью, что резко ограничивает его применение в качестве

исходного материала для рабочих частей инструментов повышенной степени ответственности.

Свариваемость материалов на основе Ст3 практически не ограничена – можно использовать любой из существующих

сегодня методов сварки. И газо-, и электросварка характеризуются в случае со сталью 3 хорошим качеством исполнения. Перед

сваркой детали рекомендуется зачистить до отчётливого металлического блеска. Ст3 не характеризуется отпускной хрупкостью.

Это позволяет производить из Ст3 более десятка тысяч наименований изделий. Нельзя использовать Ст3 при температурах ниже

-40 и выше 425 по Цельсию, так как при этом теряются их прочностные и упругостей свойства.

10.

Механические показателиСталь Ст3 это самая используемая марка металла, применяемая в строительстве и в машиностроении.

Низкая цена в сочетании с физико-механическими показателями, которые определили популярность этого

материала. Перечислим механические показатели Ст3:

предел текучести 205-255 МПа;

временное сопротивление разрыву 370-490 МПа;

относительное удлинение 22-26%;

ударная вязкость

твёрдость HB 10-1: 131 МПа.

11.

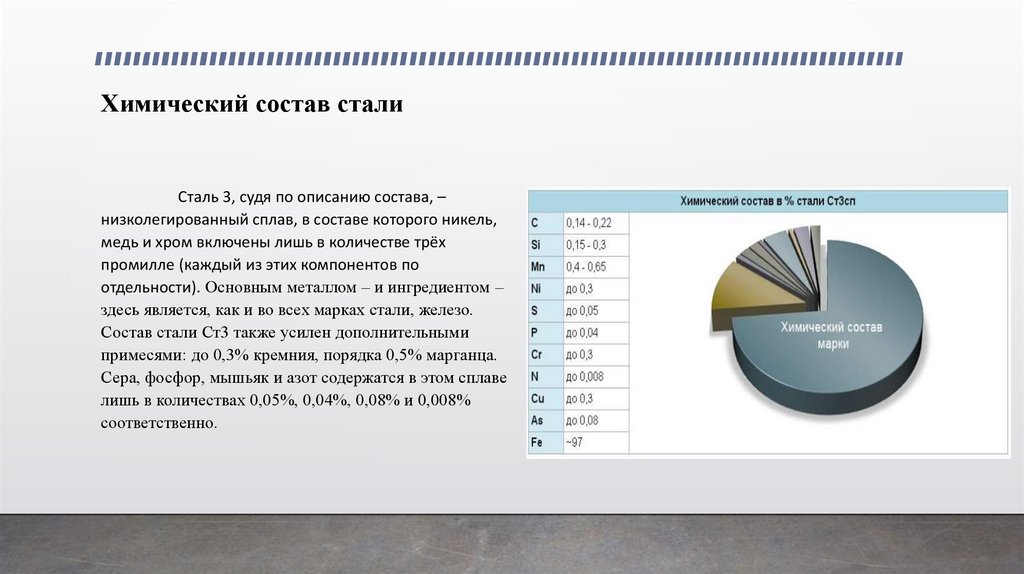

Химический состав сталиСталь 3, судя по описанию состава, –

низколегированный сплав, в составе которого никель,

медь и хром включены лишь в количестве трёх

промилле (каждый из этих компонентов по

отдельности). Основным металлом – и ингредиентом –

здесь является, как и во всех марках стали, железо.

Состав стали Ст3 также усилен дополнительными

примесями: до 0,3% кремния, порядка 0,5% марганца.

Сера, фосфор, мышьяк и азот содержатся в этом сплаве

лишь в количествах 0,05%, 0,04%, 0,08% и 0,008%

соответственно.

12.

Lincoln electric v350 proПрофессиональный универсальный сварочный аппарат инвертор Invertec V350-PRO предназначен для ручной дуговой сварки

покрытыми электродами диаметра 2,0-5,0 мм, сплошной и порошковой проволокой. Используется так же для аргонно-дуговой сварки

неплавящимися электродами и для дуговой резки металлов.

Аппарат V350-PRO выполнен в стальном корпусе с прочной модульной трубчатой рамой (класс защиты - IP 21S). При мощности в

12 кВт инвертор обеспечивает сварочный ток в пределах 5-425А.

Основные технические характеристики и особенности аппарата Invertec v350 pro:

Продолжительность нагрузки 60%

Зажигание дуги точечным касанием (“Touch Start”) в режиме аргонодуговой сварки исключает использование высокочастотного

возбуждения и наличие вольфрамовых включений в шве на старте

Наличие вентилятора принудительного воздушного охлаждения

Получение безупречных результатов при сварке в режимах с жесткими вольтамперными характеристиками дуги

Полуавтоматическая сварка в импульсном и специальных режимах (“Pulse-on-Pulse”, “Power Mode”) на импульсной модели

источника

Габаритные размеры 709х338х376, вес 37 кг

Наличие вольтметра и амперметра, показания которых отображаются на больших и ярких дисплеях

Динамическая настройка режима сварки непосредственно во время работы

13.

Газы и смесиЗащитные газы, применяемые при сварке, подаются к месту образования сварочного шва и обеспечивают

защиту дуги и сварочной ванны от атмосферных газов. Это позволяет повысить качество соединения. К тому

же защитные газы, влияя на состав шва, увеличивают его плотность и глубину провара, улучшают

микроструктуру металла.

В сварочных работах используется два вида защитных газов: чистая углекислота без примесей и газовые

смеси. Каждый из вариантов характеризуется своими особенностями, имеет свои достоинства и недостатки,

свою область применения, которые необходимо учитывать при выборе.

От выбора защитного газа зависит и рабочий процесс, и результат работы. Следует помнить, что для

разных видов сварки выбор защитного газа влияет на эффективность и качество работы. Именно выбор

защитного газа сказывается на глубине плавления, пористости и надёжности шва, выделении дыма и других

характеристиках.

14.

Газовая смесь• Газообразная сварочная смесь, подаваемая в зону расплава металла, предотвращает насыщение

материала примесями, снижающими прочность шва. Атмосфера защитных газов применяется при

работе как с конструкционными или легированными сталями, так и при сварке заготовок из цветных

металлов. Тип смеси зависит от технологического процесса и химического состава сплава, из которого

изготовлены соединяемые детали.

• Сварочные смеси газов необходимы при выполнении работ полуавтоматом (за исключением случаев

применения присадочной проволоки, предохраняющей ванну расплава от негативного воздействия

воздуха).

15.

Разница между газом и смесью• Если сравнить два способа защиты сварочной ванны (чистый защитный газ — углекислый газ или аргон — и

многокомпонентные газовые смеси), то можно сделать выводы в пользу применения многокомпонентных газовых смесей. Их

использование имеет следующие преимущества:

повышается производительность сварки не менее чем в 1,5 раза при сохранении неизменной потребляемой электрической

мощности (то есть обеспечивается снижение удельных энергозатрат примерно в 1,3 раза);

в 1,5–3 раза снижается разбрызгивание электродного металла;

в 8–10 раз снижается набрызгивание электродного металла на сварной шов и околошовную зону, что определяет

трудозатраты на удаление брызг с поверхности свариваемых деталей;

механические свойства сварного соединения остаются на том же уровне, как и при сварке в углекислом газе, за

исключением относительного удлинения ?, которое увеличивается примерно на 10%, и ударной вязкости KCU, которая

увеличивается существенно, от 1,5 до 2 раз, в зависимости от типа применяемой газовой смеси (это имеет огромное

значение для металлоконструкций, работающих на открытых площадках в условиях отрицательных температур);

стабилизируется процесс сварки и улучшается качество металла шва (снижение пористости и неметаллических включений).

16.

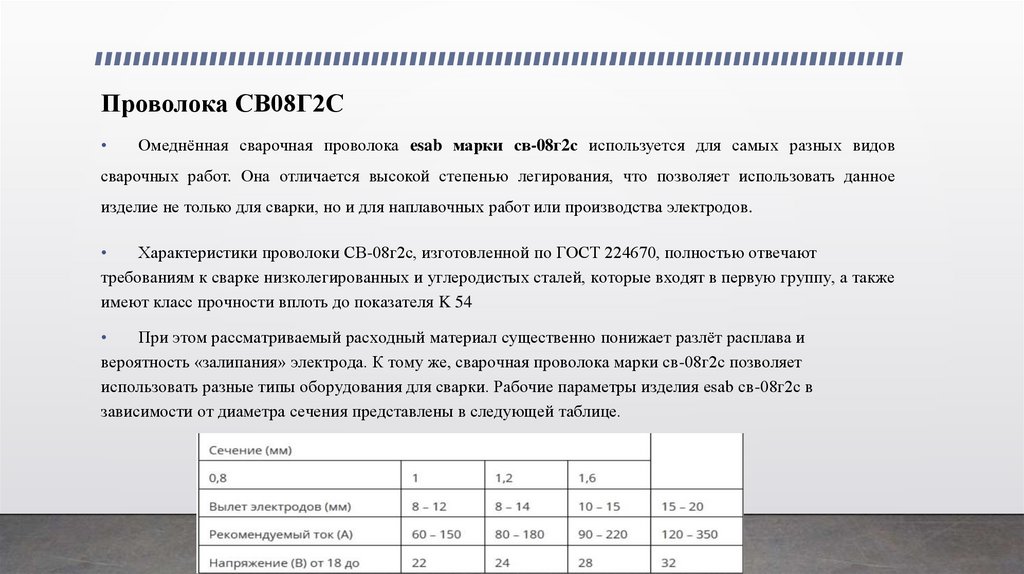

Проволока СВ08Г2СОмеднённая сварочная проволока esab марки св-08г2с используется для самых разных видов

сварочных работ. Она отличается высокой степенью легирования, что позволяет использовать данное

изделие не только для сварки, но и для наплавочных работ или производства электродов.

Характеристики проволоки СВ-08г2с, изготовленной по ГОСТ 224670, полностью отвечают

требованиям к сварке низколегированных и углеродистых сталей, которые входят в первую группу, а также

имеют класс прочности вплоть до показателя K 54

При этом рассматриваемый расходный материал существенно понижает разлёт расплава и

вероятность «залипания» электрода. К тому же, сварочная проволока марки св-08г2с позволяет

использовать разные типы оборудования для сварки. Рабочие параметры изделия esab св-08г2с в

зависимости от диаметра сечения представлены в следующей таблице.

17.

Инструменты и приспособленияОсновным рабочим инструментом сварщика является горелка, необходимое оборудование для подвода

проволоки через электропроводящий медный наконечник и газовой смеси через распылитель для защиты

ванны шва. Горелка должна быть лёгкой и удобной, чтобы меньше утомлять сварщика. Рукоятку делают из

эргономичного пластика и металлической трубки.

Электросварщик

должен

обязательно

уметь

пользоваться

индивидуальными

защитными

приспособлениями и приспособлениями. К ним относятся:

Щиток или более удобная маска-шлем со специальными цветными стёклами, Костюм сварщика, Ботинки,

Изолирующая подставка, Монтажный пояс, Сварочный пост, Вытяжка, Рубильник, Стол, Ящик под детали

инструменты, Стул, Комплект проводов с массой

18.

Этапы технологического процесса«Технологический процесс» — это часть производственного процесса, содержащая целенаправленные действия по изменению и

(или) определению состояния предмета труда. К предметам труда относят заготовки.

Перед началом работы нужно подготовить всё необходимое оборудование включая сварочный аппарат, проверить пригодность к

работе и его функциональность, проверить исправность и настроить манометры и ротаметр, правильно настроить подачу газа по

ротаметру, проверить исправность сварочного рукава с горелкой и качество их оплётки, проверить наличие газовой смеси в баллоне,

проверить наличие сварной проволоки, и прокаточных валиков. Проверить целостность оплётки проводов на массе и правильность её

прикрепления. Поставить огораживающие щиты от излучения сварочной дуги (зайчиков) и подготовить вспомогательное оборудование –

ушм, шабрилку, антипригарный спрей, угольник, линейка, молоток, магниты, чертилку, рулетку. Надеть на себя СИЗ – щиток, краги,

ботинки, костюм сварщика.

Приступим к зачистке деталей от грязи, шлака, нагара, грязи и других загрязнений с помощью УШМ и лепесткового круга, установив

все детали на магнит. В последствии нужно будет обработать кромки не менее 20 мм с обоих сторон будущих швов до металлического

блеска, а также нежелательных заусенцев, которые будут мешать при сборке деталей.

19.

Далее приступаем к разметке всех деталей по заданным размерам на чертеже с помощью рулетки,линейки, угольника, штангенциркуля и чертилки, соблюдая допустимые погрешности.

После всех подготовительных операций переходим к сборке конструкции, место соединения листа

толщиной 4мм с отбойником d60мм ещё раз тщательно зачищаем, дабы ничего не мешало при сварке. На

листе длинной 2500мм отступая 50мм с краёв, каждые 800мм расположен столб для характерного усиления

общей конструкции. Все столбы прихватываем на 4 прихватки, 2 по низу, 2 по верху. Сварные швы

производить катетом 3 на расстоянии 50\100

На заключительном этапе производим зачистку сварных швов от металлических брызг. Проверяем все

швы на наличие неисправностей, пор, подрезов и т.п.

20.

Техника безопасностиЧтобы сохранить здоровье, необходимо соблюдать технику безопасности при сварочных работах. Нарушение

правил приводит к поражению током, ожогам и отравлению вредными газами.

Перечень мероприятий по охране труда начинается с подробного описания спецодежды сварщика и его

подручного. В перечень необходимых защитных средств входят: костюм из огнестойкой ткани; кожаные ботинки;

перчатки-краги; защитная маска сварщика или очки. Во время сварки, кроме высокой температуры дуги, образуется

множество искр, температура которых достигает 800 °C. Они разлетаются во все стороны и могут поразить не только

сварщика, но и стоящих поблизости людей.

При сварке образуется дуга, имеющая свечение ультрафиолетовыми, инфракрасными и тепловыми лучами. Они

обжигают кожу, поражают хрусталик и роговицу глаза. По технике безопасности, при работе сварщик и подручный

маской должны полностью защищать лицо. Яркий свет раздражает глаза, вызывает сильные боли, рези. Человек,

«нахватавшись зайчиков», несколько дней ничего не видит. При постоянном ослеплении сваркой зрение быстро падает.

Не зря сигнал о начале сварки звучит коротко: «Глаза!». Для защиты предусмотрена маска с темным стеклом при

электродуговой сварке. Газосварщики должны работать в темных защитных очках и маске-респираторе.

21.

На основании требований техники безопасности проведение сварочных работ запрещается на

оборудовании, не имеющем заземления. Корпус сварочного аппарата, кабели и вспомогательный

инструмент должны иметь заземление. Запрещено: браться голыми руками за сваренные детали,

находящиеся на участке: они могут быть горячими; смотреть на сварку без защитных средств; касаться

оголённых проводов и кабелей с нарушенной изоляцией; самостоятельно ремонтировать

электрооборудование; подсоединять кабели и трогать клеммы при включении аппарата в сеть; курить возле

газовых баллонов и стучать по ним твёрдыми предметами; пытаться варить без наставника и инструктажа;

работать на высоте без страховочного пояса; варить вертикаль сверху вниз; работать с незакреплёнными

деталями; тушить пламя и поливать сварочное оборудование и кабели водой. Сварочные участки относятся

к опасным и вредным для здоровья. Нахождение посторонних лиц в зоне проведения работ запрещено.

Только люди, имеющие допуск и знающие технику безопасности на данном производстве, могут

находиться в сварочном цехе.

22.

ЗаключениеВ ходе написания экзаменационной работы я достиг цели свой работы исходя из

исследования поставленных мною задач, а именно: изучил интернет-сайты и литературу по

сварному процессу, проработал технологическую документацию, проанализировал значимость

конструкции и определил её назначение, обосновал выбор вспомогательного оборудования,

основного металла, сварочного материала и описал этапы технологического процесса.

Промышленность

Промышленность