Похожие презентации:

Ремённые передачи

1.

ЛекцияРЕМЁННЫЕ

ПЕРЕДАЧИ

2.

Ремённая передача – это механизм, предназначенный для передачивращательного движения посредством фрикционного взаимодействия или

зубчатого зацепления замкнутой гибкой связи – ремня с жесткими

звеньями – шкивами, закрепленными на входном и выходном валах

механизма.

Рис.1. Принципиальная схема ремённой передачи

и основные виды фрикционных ремней:

а) плоский; б) клиновой; в) круглый; г) поликлиновой.

3.

Достоинства ремённых передач:1. Простота конструкции и низкая стоимость.

2. Возможность передачи движения на достаточно большие расстояния

(до 15 м).

3. Возможность работы с большими скоростями вращения шкивов.

4. Плавность и малошумность работы.

5. Смягчение крутильных вибраций и толчков за счет упругой

податливости ремня.

6. Предохранение механизмов от перегрузки за счет буксования ремня

при чрезмерных нагрузках.

Недостатки ремённых передач:

1. Относительно большие габариты.

2. Малая долговечность ремней.

3. Большие поперечные нагрузки, передаваемые на валы и их

подшипники.

4. Непостоянство передаточного числа за счет проскальзывания ремня.

5. Высокая чувствительность передачи к попаданию жидкостей (воды,

топлива, масла) на поверхности трения.

4.

Классификация ремённых передач:1. По форме поперечного сечения ремня:

1.1 плоскоремённые (поперечное сечение ремня имеет форму плоского

вытянутого прямоугольника, рис.1.а);

1.2 клиноремённые (поперечное сечение ремня в форме трапеции рис.1.б);

1.3 поликлиноремённые (наружная поверхность ремня плоская, а внутренняя,

взаимодействующая со шкивами, поверхность ремня снабжена продольными

гребнями, в поперечном сечении имеющими форму трапеции, рис.1.г);

1.4 круглоремённые (поперечное сечение ремня имеет форму круга, рис.1.в);

1.5 зубчаторемённая (внутренняя, контактирующая со шкивами, поверхность

плоского ремня снабжена поперечными выступами, входящими в процессе работы

передачи в соответствующие впадины шкивов).

2. По взаимному расположению валов и ремня:

2.1 открытая передача – передача с параллельными геометрическими осями

валов и ремнем, охватывающим шкивы в одном направлении (шкивы вращаются в

одном направлении);

2.2 перекрестная передача – передача с параллельными валами и ремнём,

охватывающим шкивы в противоположных направлениях (шкивы вращаются во

встречных направлениях);

2.3 полуперекрестная передача – оси валов которой перекрещиваются под

некоторым углом (чаще всего 90 ).

5.

Классификация ременных передач (окончание):3. По числу и виду шкивов, применяемых в передаче:

3.1 с одношкивными валами;

3.2 с двушкивным валом, один из шкивов которого холостой;

3.3 с валами, несущими ступенчатые шкивы для изменения

передаточного числа (для ступенчатой регулировки скорости ведомого

вала).

4. По количеству валов, охватываемых одним ремнем:

двухвальная, трех-, четырех- и многовальная передача.

5. По наличию вспомогательных роликов:

без вспомогательных роликов,

с натяжными роликами;

с направляющими роликами.

6.

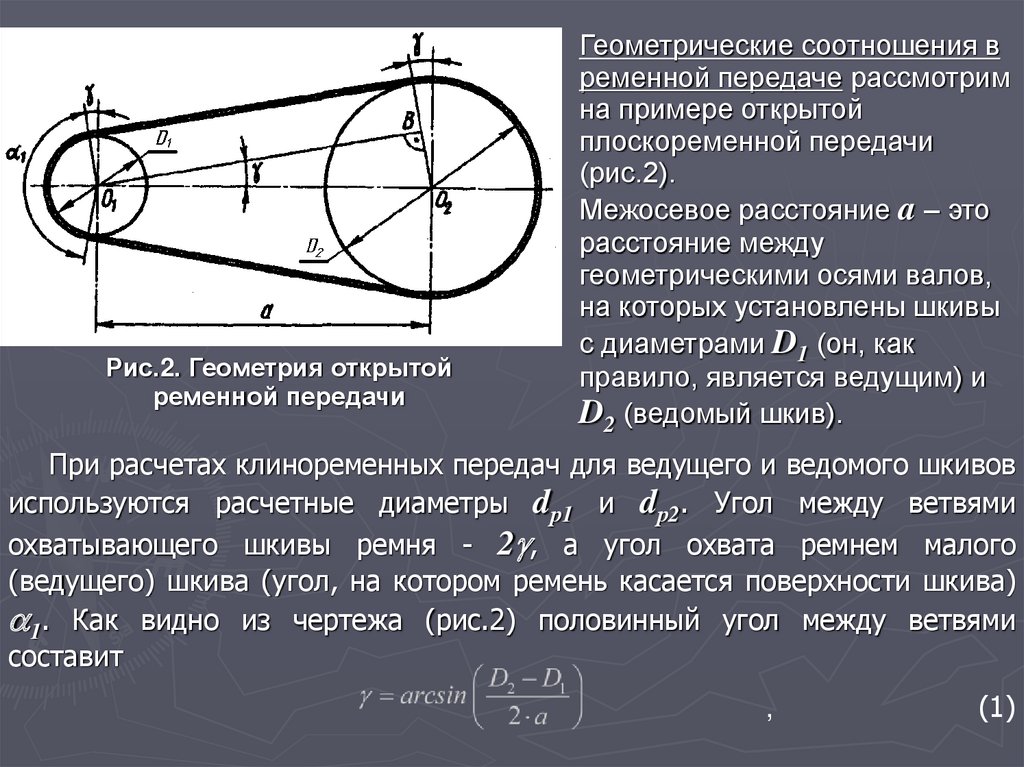

Рис.2. Геометрия открытойременной передачи

Геометрические соотношения в

ременной передаче рассмотрим

на примере открытой

плоскоременной передачи

(рис.2).

Межосевое расстояние a – это

расстояние между

геометрическими осями валов,

на которых установлены шкивы

с диаметрами D1 (он, как

правило, является ведущим) и

D2 (ведомый шкив).

При расчетах клиноременных передач для ведущего и ведомого шкивов

используются расчетные диаметры dр1 и dр2. Угол между ветвями

охватывающего шкивы ремня - 2 , а угол охвата ремнем малого

(ведущего) шкива (угол, на котором ремень касается поверхности шкива)

1. Как видно из чертежа (рис.2) половинный угол между ветвями

составит

,

(1)

7.

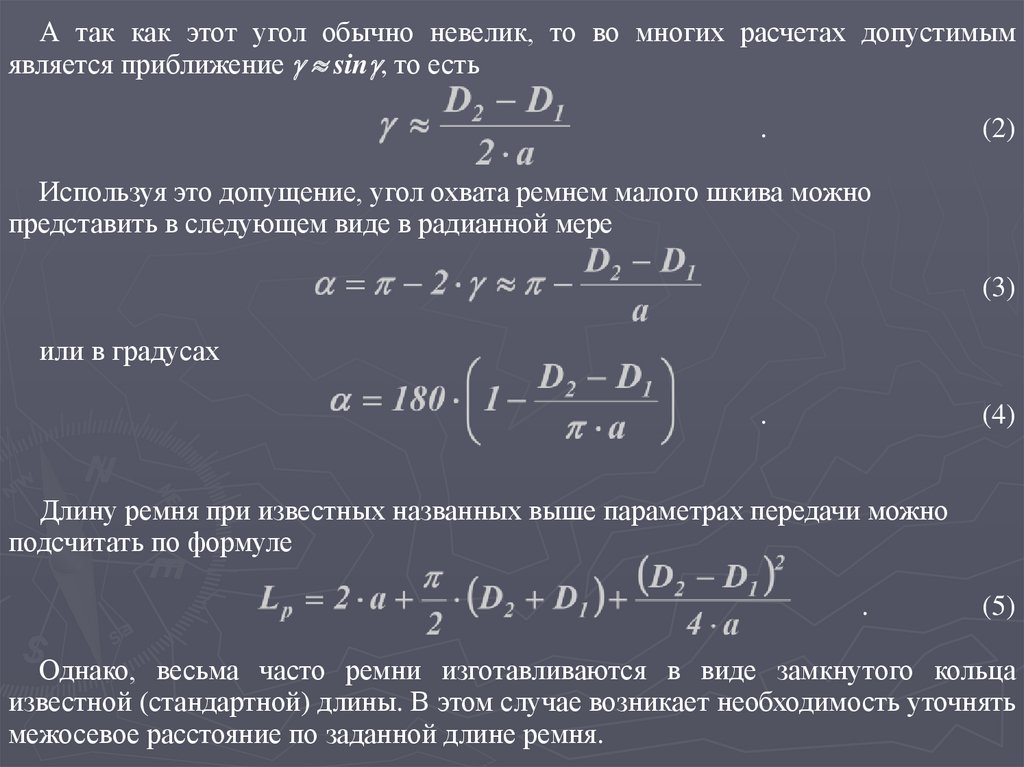

А так как этот угол обычно невелик, то во многих расчетах допустимымявляется приближение sin , то есть

.

(2)

Используя это допущение, угол охвата ремнем малого шкива можно

представить в следующем виде в радианной мере

(3)

или в градусах

.

(4)

Длину ремня при известных названных выше параметрах передачи можно

подсчитать по формуле

.

(5)

Однако, весьма часто ремни изготавливаются в виде замкнутого кольца

известной (стандартной) длины. В этом случае возникает необходимость уточнять

межосевое расстояние по заданной длине ремня.

8.

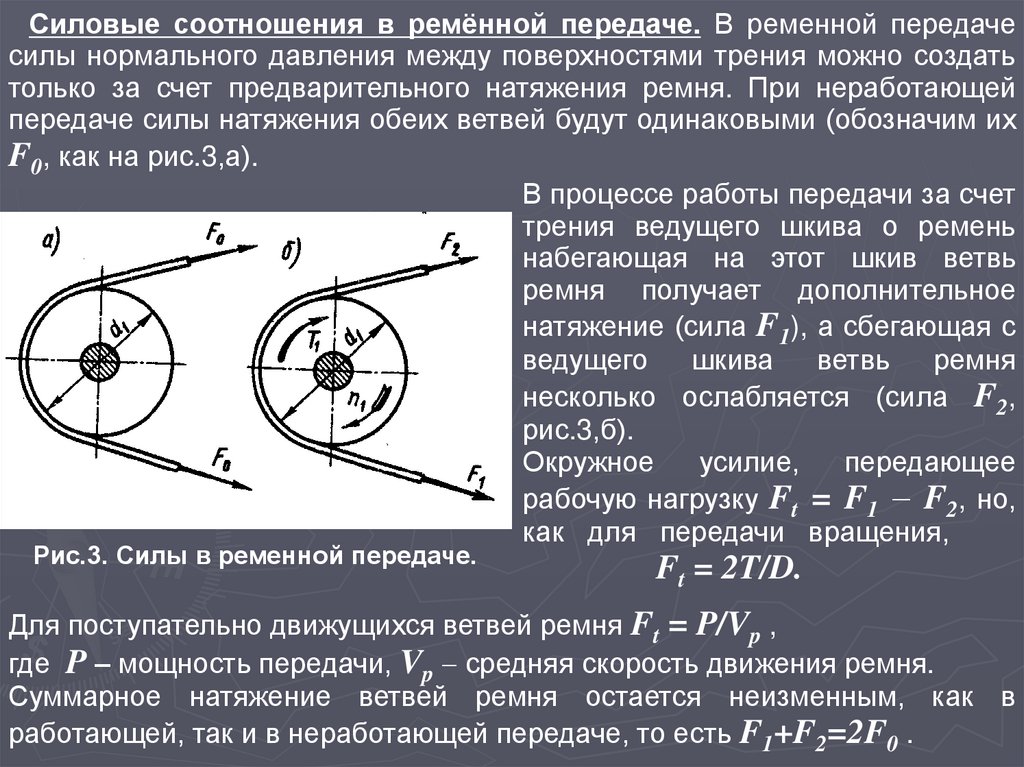

Силовые соотношения в ремённой передаче. В ременной передачесилы нормального давления между поверхностями трения можно создать

только за счет предварительного натяжения ремня. При неработающей

передаче силы натяжения обеих ветвей будут одинаковыми (обозначим их

F0, как на рис.3,а).

В процессе работы передачи за счет

трения ведущего шкива о ремень

набегающая на этот шкив ветвь

ремня получает дополнительное

натяжение (сила F1), а сбегающая с

ведущего

шкива

ветвь

ремня

несколько ослабляется (сила F2,

рис.3,б).

Окружное

усилие,

передающее

рабочую нагрузку Ft = F1 F2, но,

как для передачи вращения,

Рис.3. Силы в ременной передаче.

Ft = 2T/D.

Для поступательно движущихся ветвей ремня Ft = P/Vp ,

где P – мощность передачи, Vp средняя скорость движения ремня.

Суммарное натяжение ветвей ремня остается неизменным, как в

работающей, так и в неработающей передаче, то есть F1+F2=2F0 .

9.

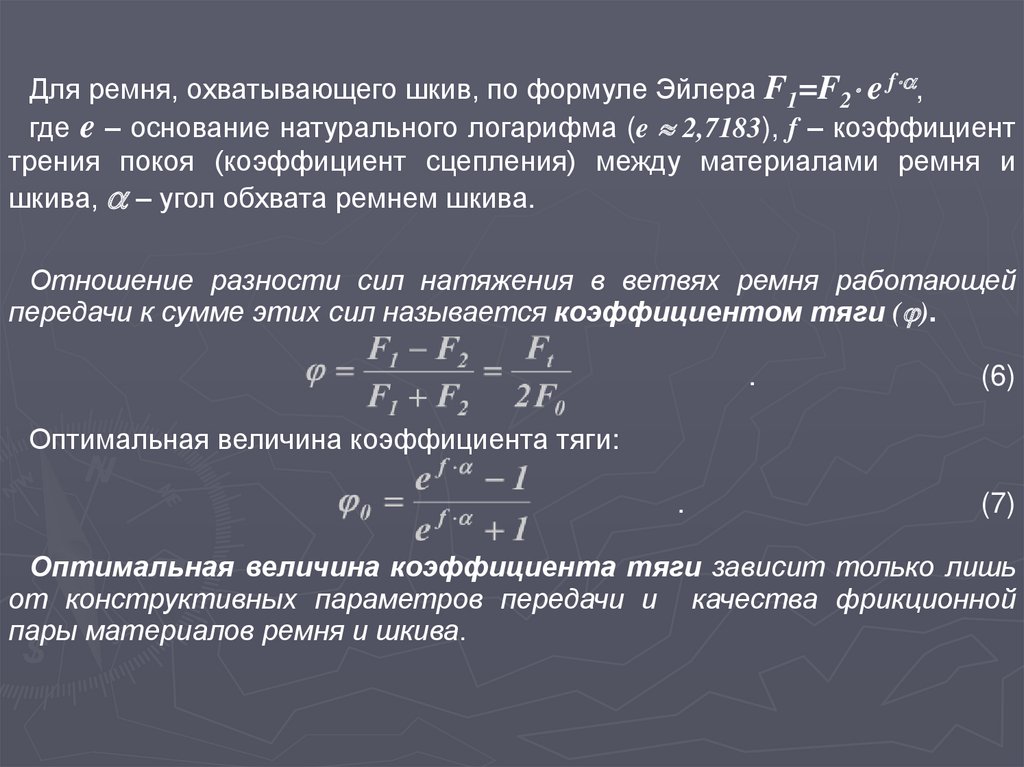

Для ремня, охватывающего шкив, по формуле Эйлера F1=F2 e f ,где e – основание натурального логарифма (e 2,7183), f – коэффициент

трения покоя (коэффициент сцепления) между материалами ремня и

шкива, – угол обхвата ремнем шкива.

Отношение разности сил натяжения в ветвях ремня работающей

передачи к сумме этих сил называется коэффициентом тяги ( ).

.

(6)

Оптимальная величина коэффициента тяги:

.

(7)

Оптимальная величина коэффициента тяги зависит только лишь

от конструктивных параметров передачи и качества фрикционной

пары материалов ремня и шкива.

10.

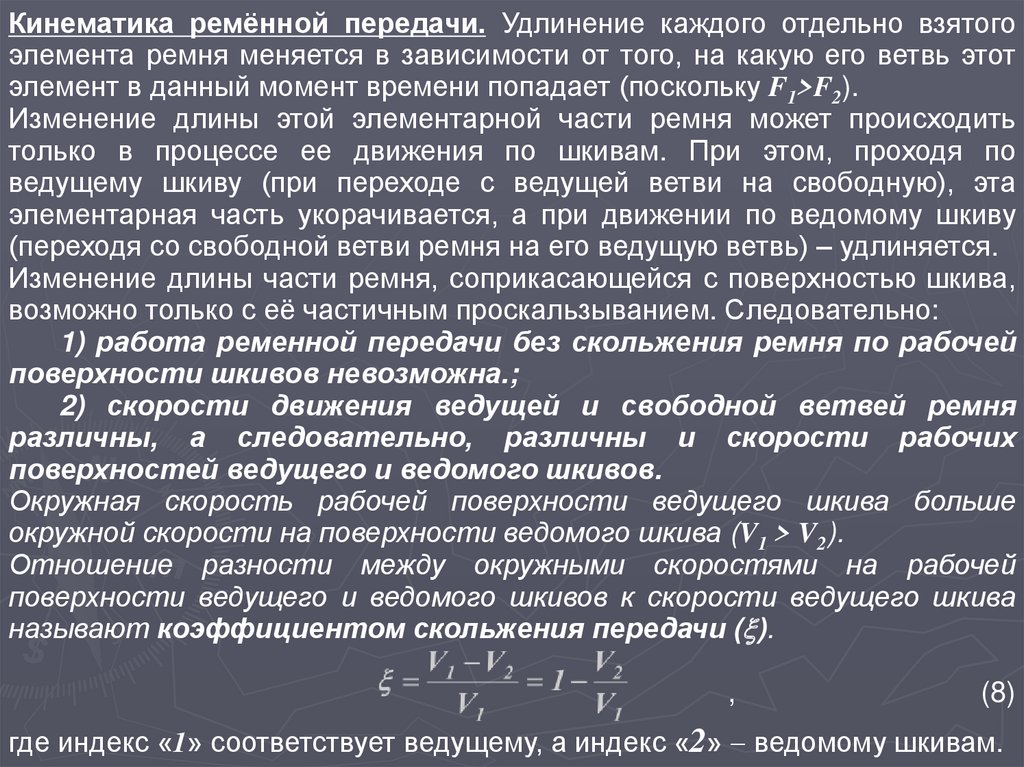

Кинематика ремённой передачи. Удлинение каждого отдельно взятогоэлемента ремня меняется в зависимости от того, на какую его ветвь этот

элемент в данный момент времени попадает (поскольку F1>F2).

Изменение длины этой элементарной части ремня может происходить

только в процессе ее движения по шкивам. При этом, проходя по

ведущему шкиву (при переходе с ведущей ветви на свободную), эта

элементарная часть укорачивается, а при движении по ведомому шкиву

(переходя со свободной ветви ремня на его ведущую ветвь) – удлиняется.

Изменение длины части ремня, соприкасающейся с поверхностью шкива,

возможно только с её частичным проскальзыванием. Следовательно:

1) работа ременной передачи без скольжения ремня по рабочей

поверхности шкивов невозможна.;

2) скорости движения ведущей и свободной ветвей ремня

различны, а следовательно, различны и скорости рабочих

поверхностей ведущего и ведомого шкивов.

Окружная скорость рабочей поверхности ведущего шкива больше

окружной скорости на поверхности ведомого шкива (V1 > V2).

Отношение разности между окружными скоростями на рабочей

поверхности ведущего и ведомого шкивов к скорости ведущего шкива

называют коэффициентом скольжения передачи ( ).

,

(8)

где индекс «1» соответствует ведущему, а индекс «2» ведомому шкивам.

11.

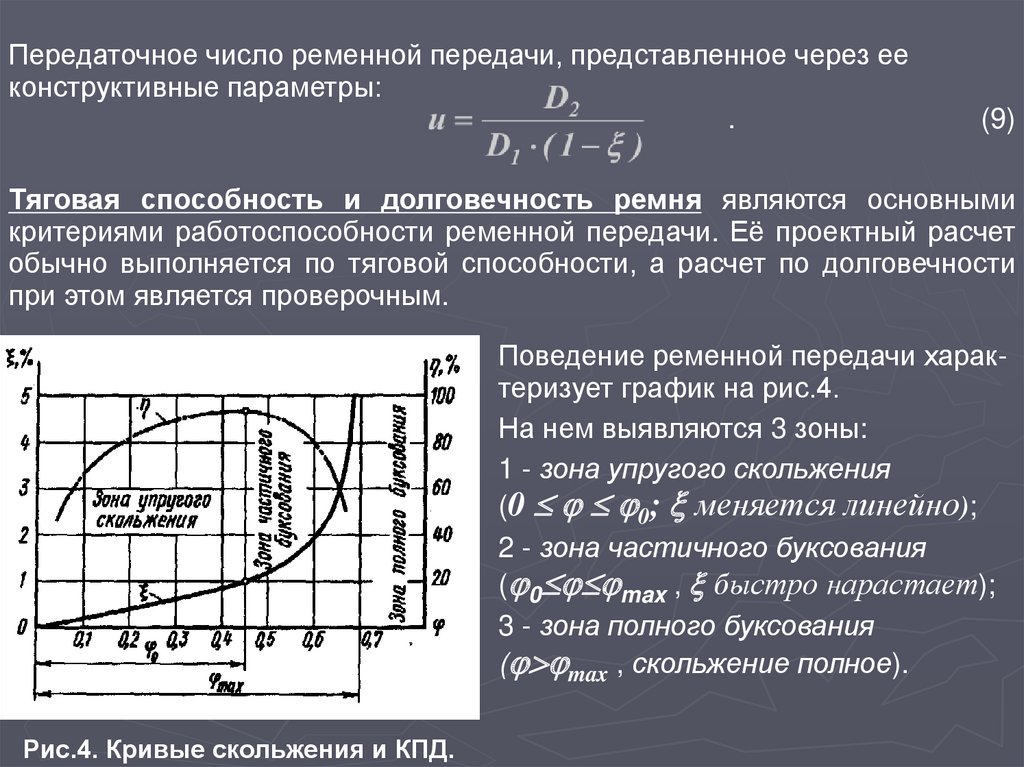

Передаточное число ременной передачи, представленное через ееконструктивные параметры:

.

(9)

Тяговая способность и долговечность ремня являются основными

критериями работоспособности ременной передачи. Её проектный расчет

обычно выполняется по тяговой способности, а расчет по долговечности

при этом является проверочным.

Поведение ременной передачи характеризует график на рис.4.

На нем выявляются 3 зоны:

1 - зона упругого скольжения

(0 0; меняется линейно);

2 - зона частичного буксования

( 0 max , быстро нарастает);

3 - зона полного буксования

( max , скольжение полное).

Рис.4. Кривые скольжения и КПД.

12.

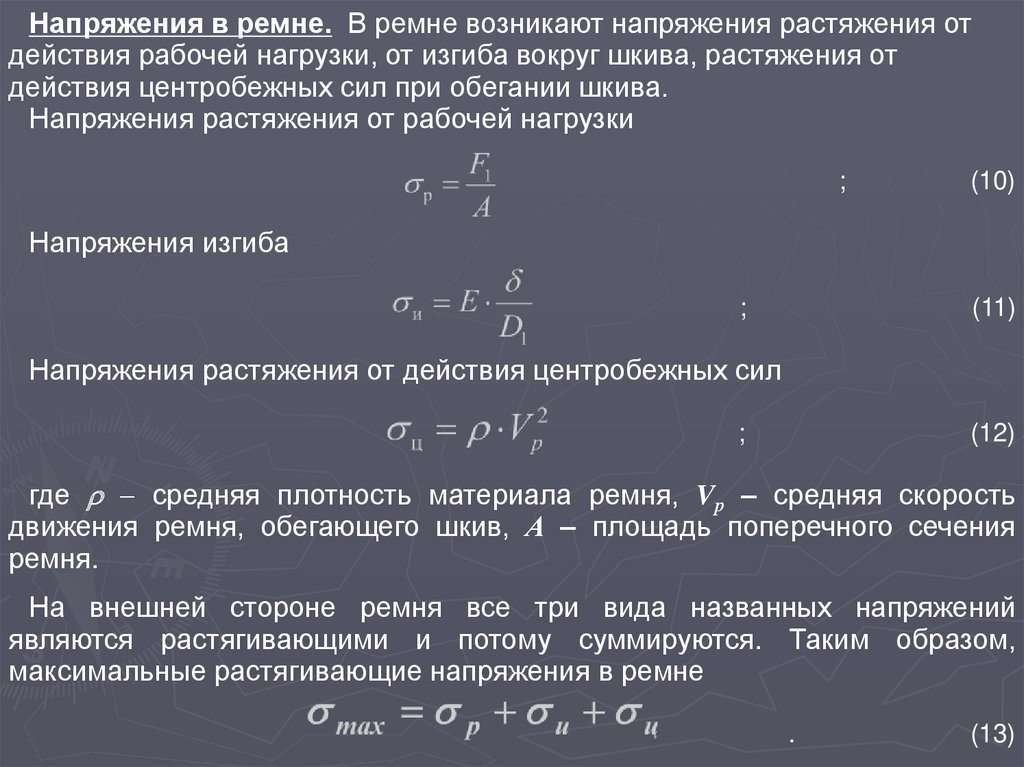

Напряжения в ремне. В ремне возникают напряжения растяжения отдействия рабочей нагрузки, от изгиба вокруг шкива, растяжения от

действия центробежных сил при обегании шкива.

Напряжения растяжения от рабочей нагрузки

;

(10)

Напряжения изгиба

;

(11)

Напряжения растяжения от действия центробежных сил

;

(12)

где средняя плотность материала ремня, Vр – средняя скорость

движения ремня, обегающего шкив, А – площадь поперечного сечения

ремня.

На внешней стороне ремня все три вида названных напряжений

являются растягивающими и потому суммируются. Таким образом,

максимальные растягивающие напряжения в ремне

.

(13)

13.

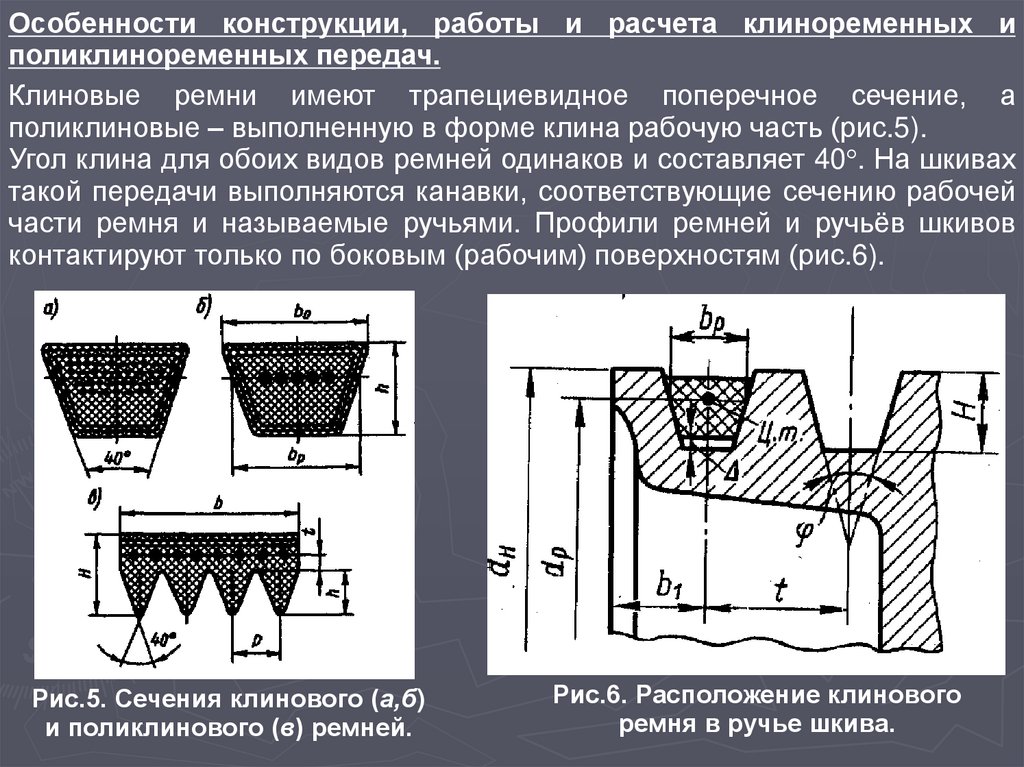

Особенности конструкции, работы и расчета клиноременных иполиклиноременных передач.

Клиновые ремни имеют трапециевидное поперечное сечение, а

поликлиновые – выполненную в форме клина рабочую часть (рис.5).

Угол клина для обоих видов ремней одинаков и составляет 40 . На шкивах

такой передачи выполняются канавки, соответствующие сечению рабочей

части ремня и называемые ручьями. Профили ремней и ручьёв шкивов

контактируют только по боковым (рабочим) поверхностям (рис.6).

Рис.5. Сечения клинового (а,б)

и поликлинового (в) ремней.

Рис.6. Расположение клинового

ремня в ручье шкива.

14.

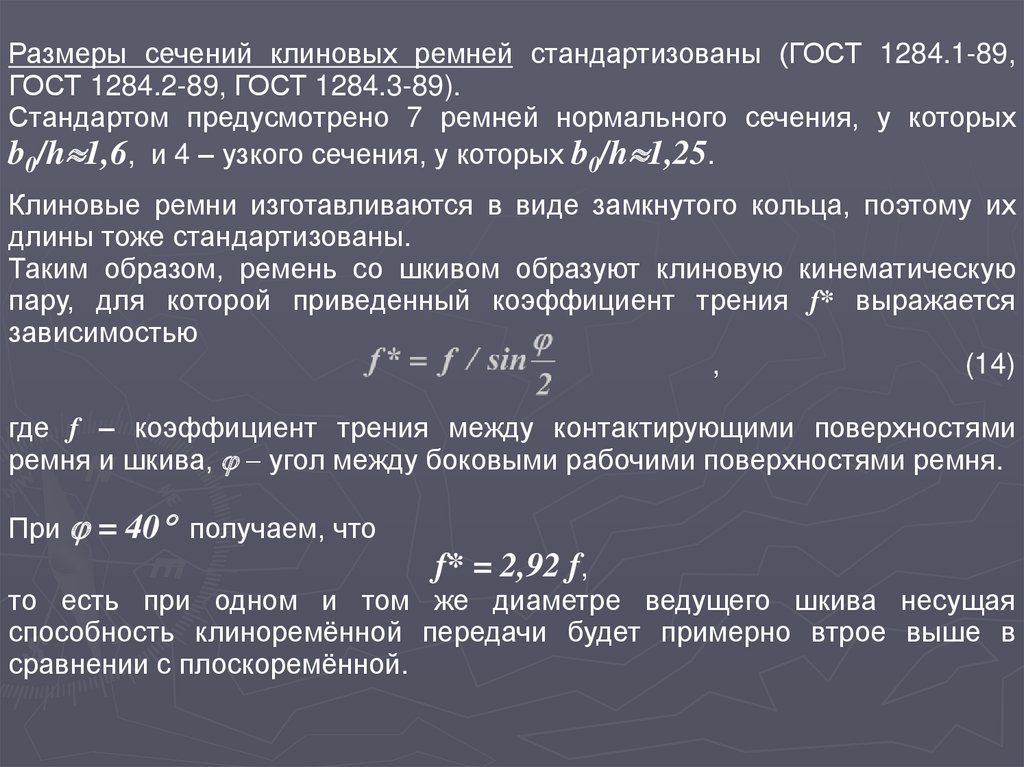

Размеры сечений клиновых ремней стандартизованы (ГОСТ 1284.1-89,ГОСТ 1284.2-89, ГОСТ 1284.3-89).

Стандартом предусмотрено 7 ремней нормального сечения, у которых

b0/h 1,6, и 4 – узкого сечения, у которых b0/h 1,25.

Клиновые ремни изготавливаются в виде замкнутого кольца, поэтому их

длины тоже стандартизованы.

Таким образом, ремень со шкивом образуют клиновую кинематическую

пару, для которой приведенный коэффициент трения f* выражается

зависимостью

,

(14)

где f – коэффициент трения между контактирующими поверхностями

ремня и шкива, угол между боковыми рабочими поверхностями ремня.

При = 40 получаем, что

f* = 2,92 f,

то есть при одном и том же диаметре ведущего шкива несущая

способность клиноремённой передачи будет примерно втрое выше в

сравнении с плоскоремённой.

15.

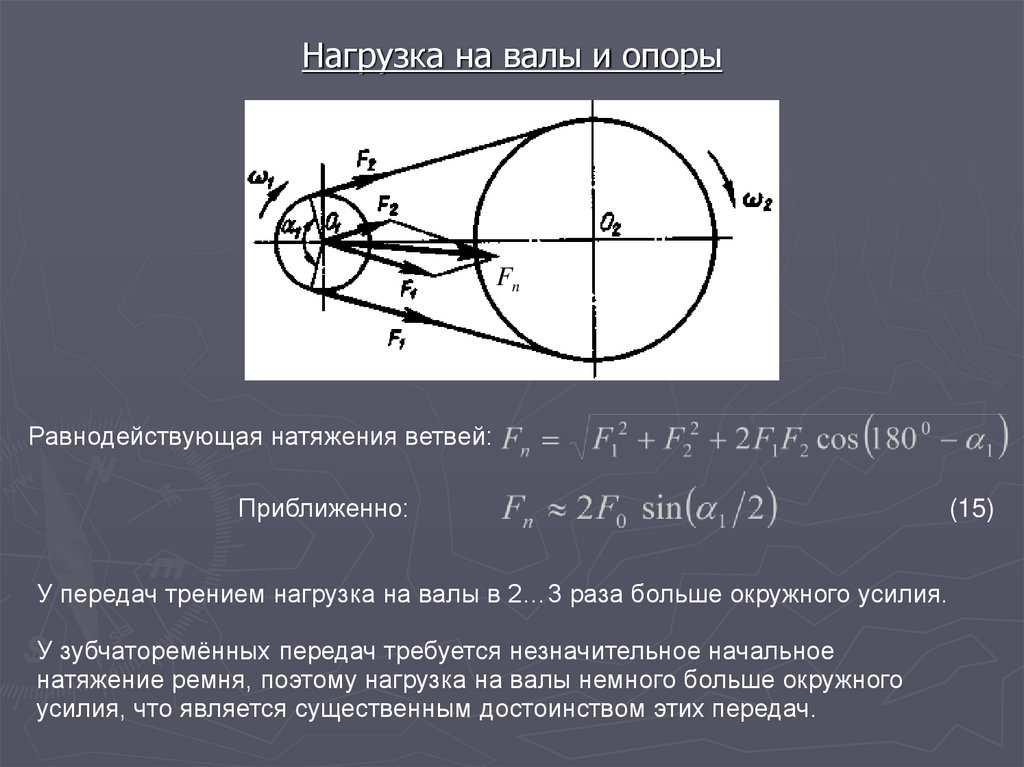

Нагрузка на валы и опорыFn

Равнодействующая натяжения ветвей:

Приближенно:

У передач трением нагрузка на валы в 2…3 раза больше окружного усилия.

У зубчаторемённых передач требуется незначительное начальное

натяжение ремня, поэтому нагрузка на валы немного больше окружного

усилия, что является существенным достоинством этих передач.

(15)

16.

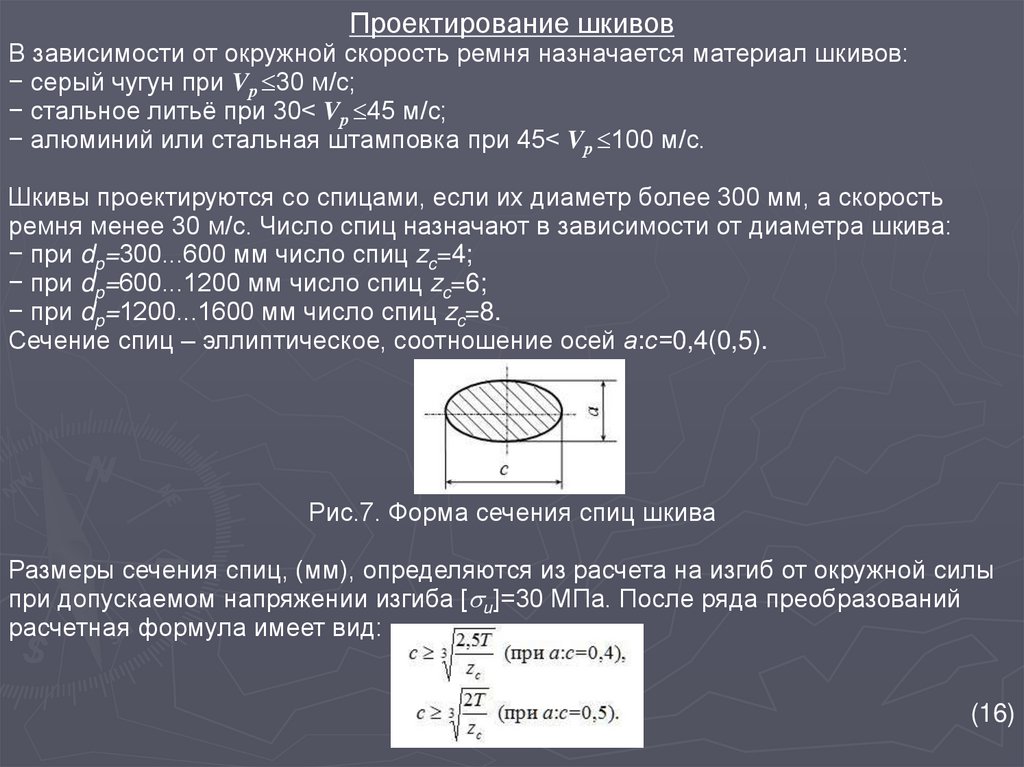

Проектирование шкивовВ зависимости от окружной скорость ремня назначается материал шкивов:

− серый чугун при Vр 30 м/с;

− стальное литьё при 30< Vр 45 м/с;

− алюминий или стальная штамповка при 45< Vр 100 м/с.

Шкивы проектируются со спицами, если их диаметр более 300 мм, а скорость

ремня менее 30 м/с. Число спиц назначают в зависимости от диаметра шкива:

− при dp=300...600 мм число спиц zc=4;

− при dp=600...1200 мм число спиц zc=6;

− при dp=1200...1600 мм число спиц zc=8.

Сечение спиц – эллиптическое, соотношение осей а:с=0,4(0,5).

Рис.7. Форма сечения спиц шкива

Размеры сечения спиц, (мм), определяются из расчета на изгиб от окружной силы

при допускаемом напряжении изгиба [ и]=30 МПа. После ряда преобразований

расчетная формула имеет вид:

(16)

17.

Конструкции шкивовБез диска

С диском

Со спицами

18.

ЦЕПНЫЕПЕРЕДАЧИ

19.

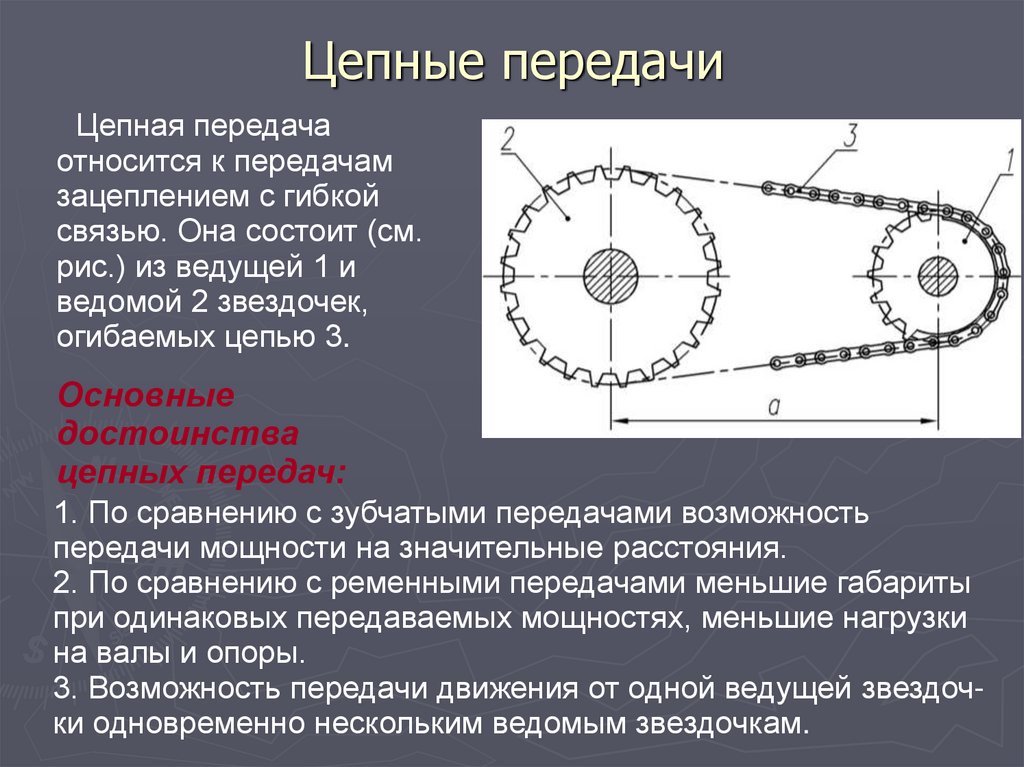

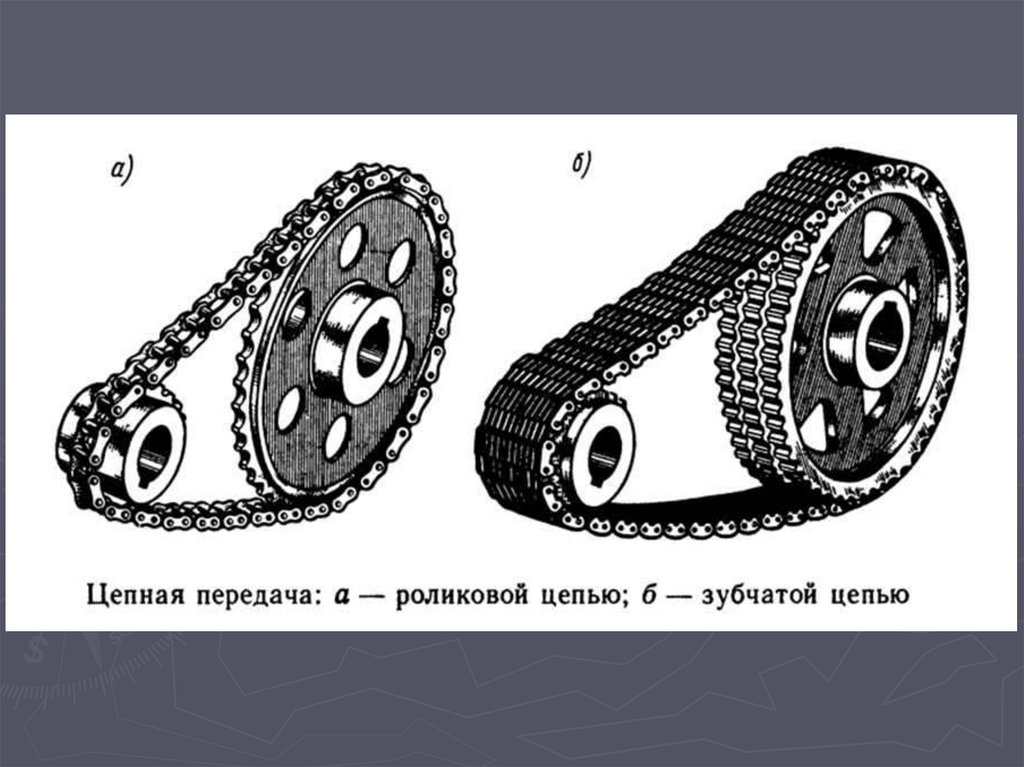

Цепные передачиЦепная передача

относится к передачам

зацеплением с гибкой

связью. Она состоит (см.

рис.) из ведущей 1 и

ведомой 2 звездочек,

огибаемых цепью 3.

Основные

достоинства

цепных передач:

1. По сравнению с зубчатыми передачами возможность

передачи мощности на значительные расстояния.

2. По сравнению с ременными передачами меньшие габариты

при одинаковых передаваемых мощностях, меньшие нагрузки

на валы и опоры.

3. Возможность передачи движения от одной ведущей звездочки одновременно нескольким ведомым звездочкам.

20.

Цепные передачиК недостаткам цепной передачи относятся:

1. Вытягивание цепи вследствие износа шарниров.

2. Необходимость более высокой точности установки

валов, чем у ременных передач.

3. Непостоянство скорости цепи и связанные с ним

дополнительные динамические нагрузки и шум при

работе передачи.

•Наибольшее применение получили цепные передачи

мощностью до 100 кВт при окружных скоростях до 15

м/с.

•Основным элементом цепной передачи является

приводная цепь.

•Различают три типа стандартизованных приводных

цепей: роликовые, втулочные и зубчатые.

21.

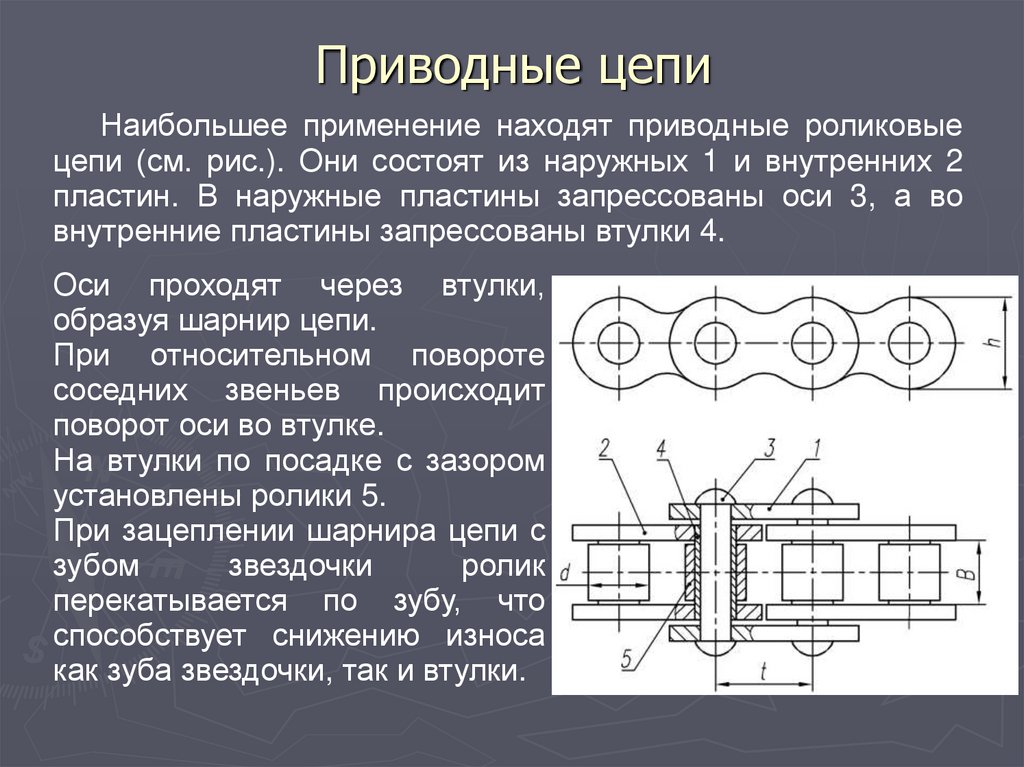

Приводные цепиНаибольшее применение находят приводные роликовые

цепи (см. рис.). Они состоят из наружных 1 и внутренних 2

пластин. В наружные пластины запрессованы оси 3, а во

внутренние пластины запрессованы втулки 4.

Оси проходят через втулки,

образуя шарнир цепи.

При относительном повороте

соседних звеньев происходит

поворот оси во втулке.

На втулки по посадке с зазором

установлены ролики 5.

При зацеплении шарнира цепи с

зубом

звездочки

ролик

перекатывается по зубу, что

способствует снижению износа

как зуба звездочки, так и втулки.

22.

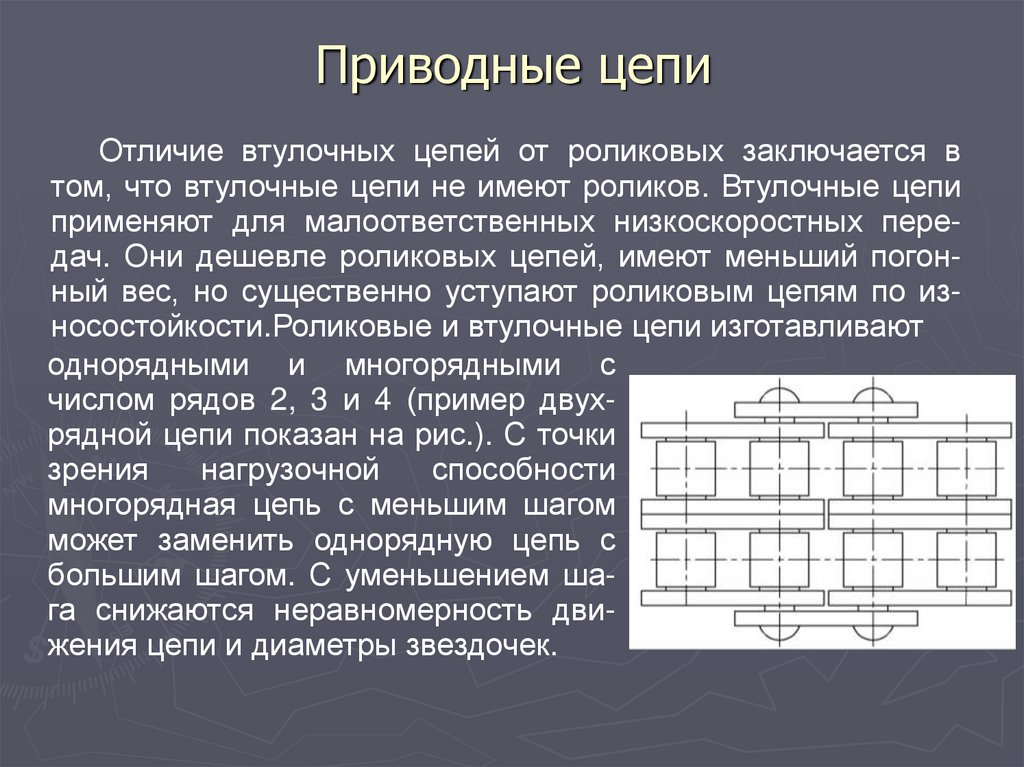

Приводные цепиОтличие втулочных цепей от роликовых заключается в

том, что втулочные цепи не имеют роликов. Втулочные цепи

применяют для малоответственных низкоскоростных передач. Они дешевле роликовых цепей, имеют меньший погонный вес, но существенно уступают роликовым цепям по износостойкости.Роликовые и втулочные цепи изготавливают

однорядными и многорядными с

числом рядов 2, 3 и 4 (пример двухрядной цепи показан на рис.). С точки

зрения

нагрузочной

способности

многорядная цепь с меньшим шагом

может заменить однорядную цепь с

большим шагом. С уменьшением шага снижаются неравномерность движения цепи и диаметры звездочек.

23.

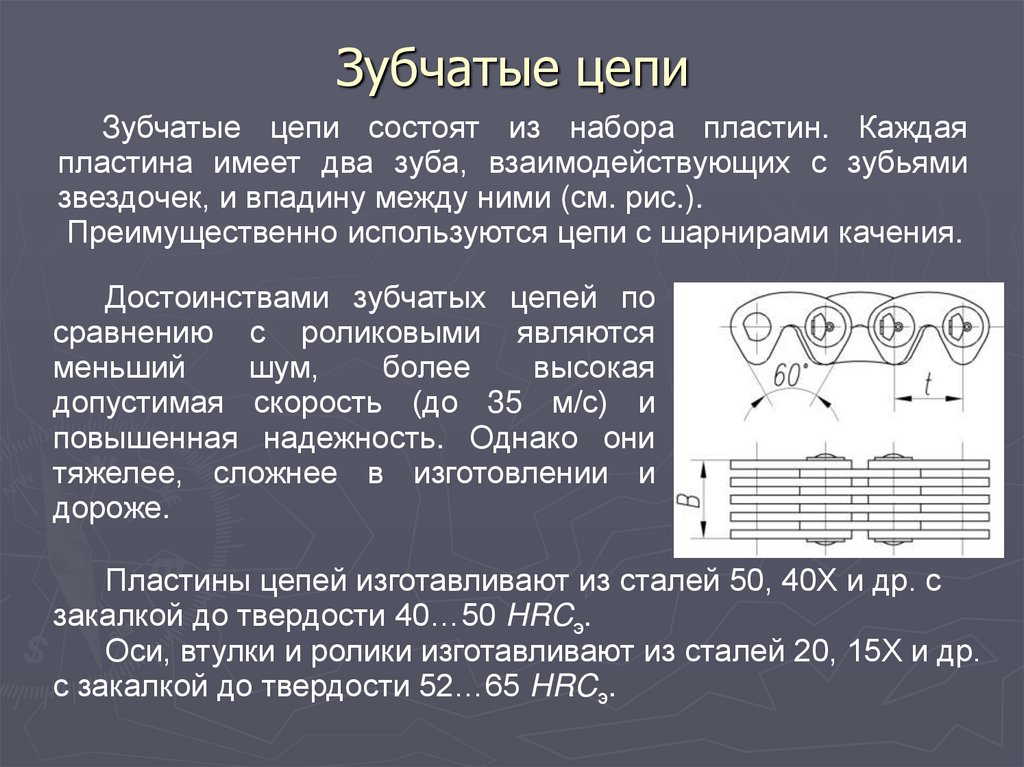

Зубчатые цепиЗубчатые цепи состоят из набора пластин. Каждая

пластина имеет два зуба, взаимодействующих с зубьями

звездочек, и впадину между ними (см. рис.).

Преимущественно используются цепи с шарнирами качения.

Достоинствами зубчатых цепей по

сравнению с роликовыми являются

меньший

шум,

более

высокая

допустимая скорость (до 35 м/с) и

повышенная надежность. Однако они

тяжелее, сложнее в изготовлении и

дороже.

Пластины цепей изготавливают из сталей 50, 40Х и др. с

закалкой до твердости 40…50 HRCэ.

Оси, втулки и ролики изготавливают из сталей 20, 15Х и др.

с закалкой до твердости 52…65 HRCэ.

24.

25.

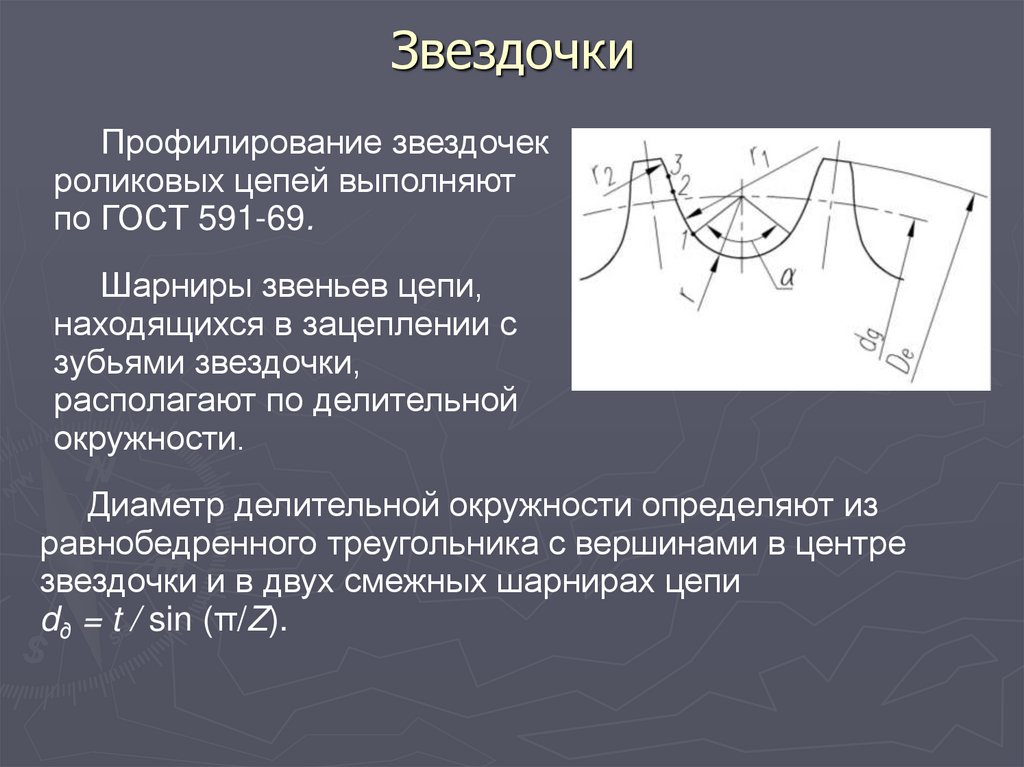

ЗвездочкиПрофилирование звездочек

роликовых цепей выполняют

по ГОСТ 591-69.

Шарниры звеньев цепи,

находящихся в зацеплении с

зубьями звездочки,

располагают по делительной

окружности.

Диаметр делительной окружности определяют из

равнобедренного треугольника с вершинами в центре

звездочки и в двух смежных шарнирах цепи

dд = t / sin (π/Z).

26.

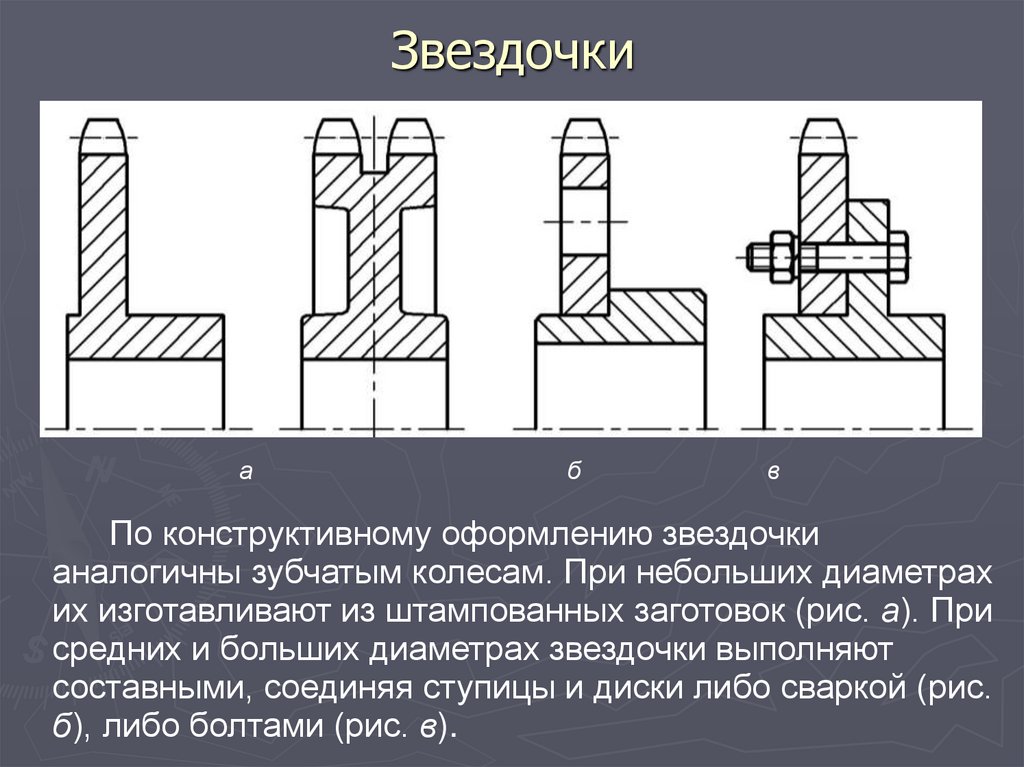

Звездочкиа

б

в

По конструктивному оформлению звездочки

аналогичны зубчатым колесам. При небольших диаметрах

их изготавливают из штампованных заготовок (рис. а). При

средних и больших диаметрах звездочки выполняют

составными, соединяя ступицы и диски либо сваркой (рис.

б), либо болтами (рис. в).

27.

Геометрические и кинематическиепараметры цепных передач

Основным параметром цепной передачи является ее

шаг t, выбираемый в зависимости от типа цепи, нагрузки,

требуемой долговечности и условий смазки. Чем больше

скорость цепи, тем меньший шаг рекомендуется.

При работе цепь огибает звёздочку по сторонам

многоугольника. Это вызывает периодические изменения

всех параметров передачи. Для обеспечения плавности

работы передачи рекомендуется минимальное число

зубьев ведущей звездочки Z1min = 17…20.

Для обеспечения приемлемой долговечности Z2max =

100…120.

В тихоходных цепных передачах (скорость цепи меньше

2 м/с) допускается принимать Z1 ≥13.

28.

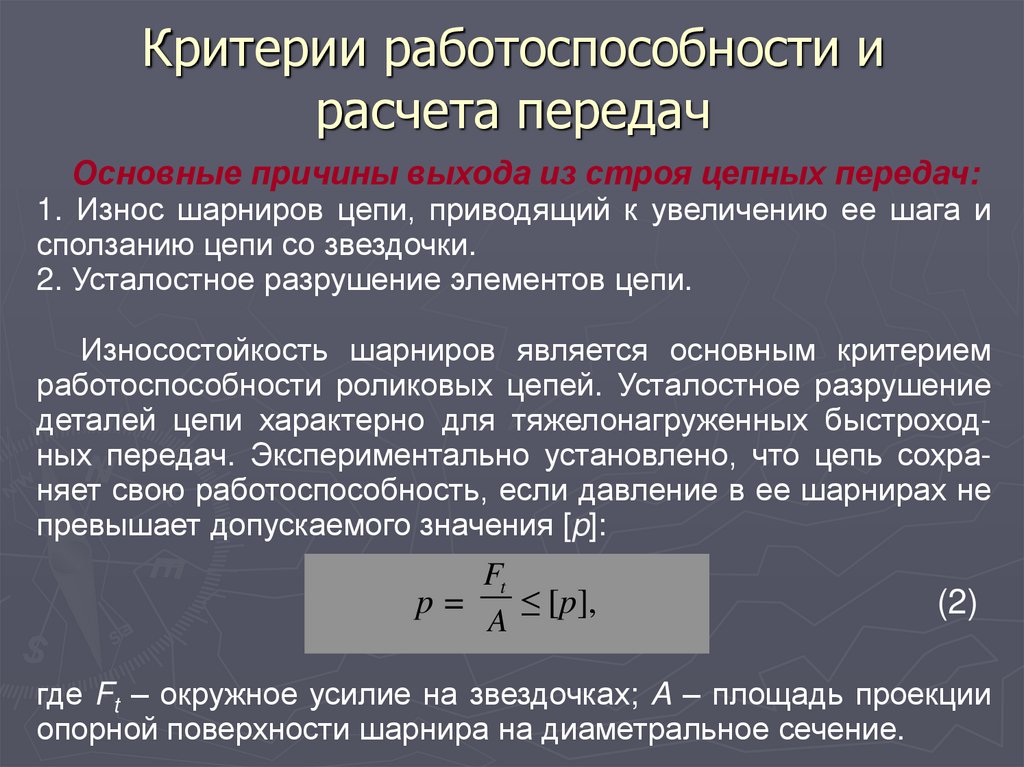

Критерии работоспособности ирасчета передач

Основные причины выхода из строя цепных передач:

1. Износ шарниров цепи, приводящий к увеличению ее шага и

сползанию цепи со звездочки.

2. Усталостное разрушение элементов цепи.

Износостойкость шарниров является основным критерием

работоспособности роликовых цепей. Усталостное разрушение

деталей цепи характерно для тяжелонагруженных быстроходных передач. Экспериментально установлено, что цепь сохраняет свою работоспособность, если давление в ее шарнирах не

превышает допускаемого значения [p]:

Ft

p=

≤ [p],

A

(2)

где Ft – окружное усилие на звездочках; A – площадь проекции

опорной поверхности шарнира на диаметральное сечение.

29.

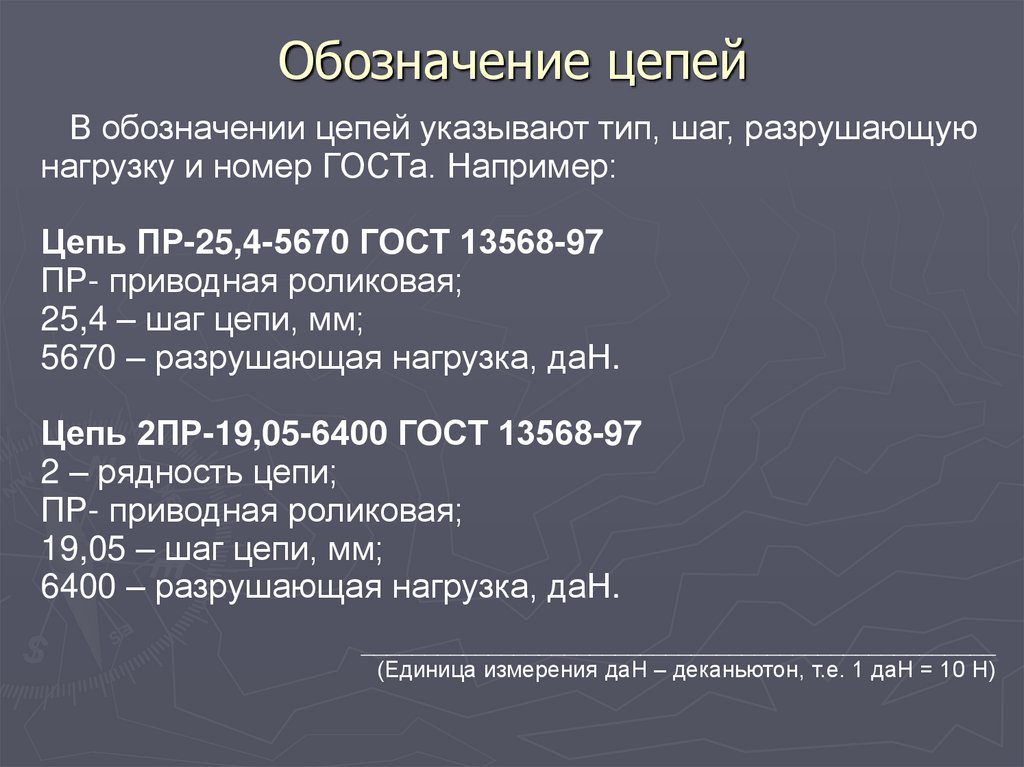

Обозначение цепейВ обозначении цепей указывают тип, шаг, разрушающую

нагрузку и номер ГОСТа. Например:

Цепь ПР-25,4-5670 ГОСТ 13568-97

ПР- приводная роликовая;

25,4 – шаг цепи, мм;

5670 – разрушающая нагрузка, даН.

Цепь 2ПР-19,05-6400 ГОСТ 13568-97

2 – рядность цепи;

ПР- приводная роликовая;

19,05 – шаг цепи, мм;

6400 – разрушающая нагрузка, даН.

__________________________________________________

(Единица измерения даН – деканьютон, т.е. 1 даН = 10 Н)

Механика

Механика