Похожие презентации:

Показатели блочности котельных агрегатов

1. Показатели блочности

КОТЕЛЬНЫХ АГРЕГАТОВ2. МЕТОД БЛОЧНОГО МОНТАЖА КОТЕЛЬНЫХ АГРЕГАТОВ

Котельное оборудование прибывает в виде многочисленных отдельныхузлов и деталей, не полностью собранных на заводах. На монтажной

площадке электростанции выполняются пригонка, сборка и сварка

отдельных деталей в узлы, которые в свою очередь комплектуются в

блоки и устанавливаются.

Монтаж котельных агрегатов является наиболее трудоемкой частью из

всего комплекса работ по монтажу.

3.

Метод блочного монтажа котельного оборудования далвозможность сократить сроки длительности монтажа в 2-3

раза и снизить трудозатраты на монтаж, включая сборку

блоков, на 25-30%, был применен при монтаже турбинного и

вспомогательного оборудования и стал ведущим методом в

технологии монтажных работ.

4.

Этот метод позволяет:1. вести параллельно с возведением фундаментов под

оборудование и каркасы главного корпуса работы по сборке

деталей в блоки;

2. осуществлять одновременную сборку в блоки каркаса,

поверхностей нагрева, трубопроводов, механизмов и др.;

3. широко применять механизацию работ на сборочных

площадках и этим значительно облегчить труд рабочих;

4. повысить качество сборочных и сварочных работ, проводя

их в нормальных условиях на сборочных площадках;

5. обеспечить безопасность работы за счет перенесения и

выполнения трудоемких операций с высоты на уровень

земли;

6. значительно сократить трудозатраты, необходимые для

сборки и установки оборудования, и их стоимость;

5. БЛОЧНАЯ ПОСТАВКА КОТЕЛЬНЫХ АГРЕГАТОВ

В связи с тем, что из-за сложности конструкцийтехнологического оборудования не представляется

возможным разбить агрегат на блоки одинаковой

массы, возникло понятие блока средней массы ,

которое определяется как отношение суммарной массы

всех блоков к их количеству, т.е.

где n – количество заводских блоков для данного

агрегата.

Фактические значения средней массы заводских и

монтажных блоков определяется по общей массе

блоков и их количеству.

6.

Для определения коэффициента заводской блочности необходимоустановить нижний предел массы блоков, включаемых в перечень,

определяющий суммарную массу блоков.

Минимальная масса заводского блока для всех котельных агрегатов

установлена в размере 2 т и внесена в действующий ОСТ 24.030-46-74.

7.

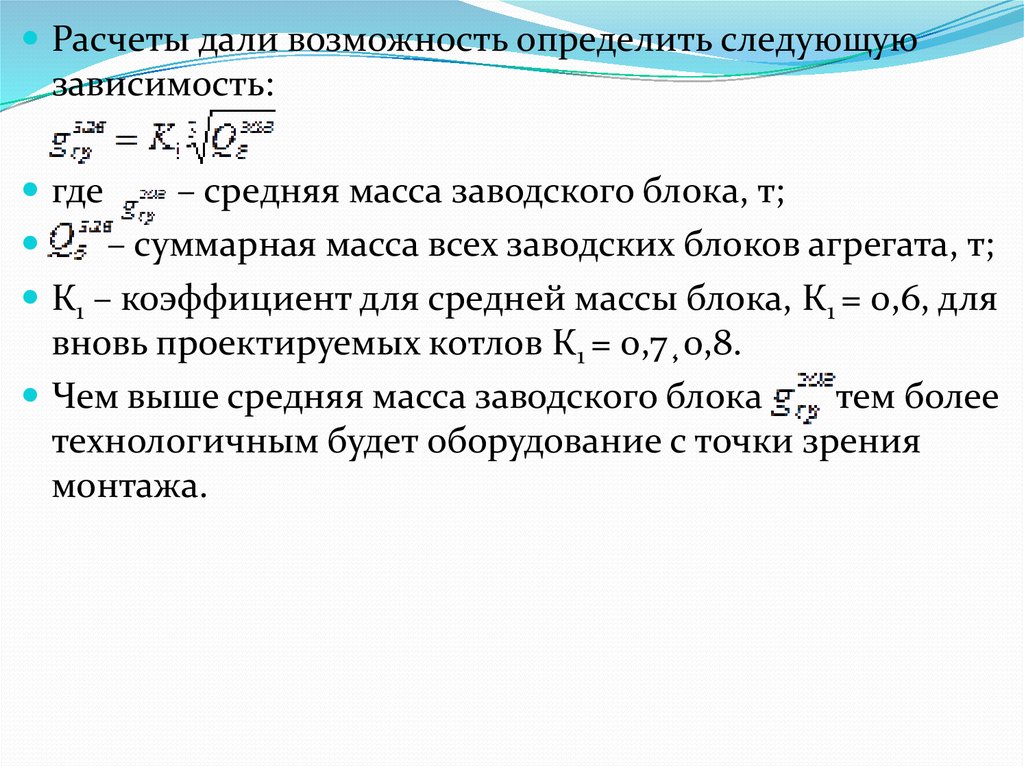

Расчеты дали возможность определить следующуюзависимость:

где

– средняя масса заводского блока, т;

– суммарная масса всех заводских блоков агрегата, т;

К1 – коэффициент для средней массы блока, К1 = 0,6, для

вновь проектируемых котлов К1 = 0,7¸0,8.

Чем выше средняя масса заводского блока

тем более

технологичным будет оборудование с точки зрения

монтажа.

8. ПОКАЗАТЕЛИ ЭФФЕКТИВНОСТИ БЛОЧНОГО МОНТАЖА ОБОРУДОВАНИЯ

Для оценки уровня укрупнения деталей, комплексовоборудования в блоке следует пользоваться

коэффициентом блочности Кб, который устанавливает

отношение массы оборудования, собранного в блоки, к

общей массе оборудования данного агрегата.

9. Характеристика блочного и крупноблочного монтажа

10. Зависимость эквивалентных трудозатрат на монтаж 1 т блоков массой от 0,5 до 24 т

Высокая трудоемкость монтажных работ объясняется большим числомотправляемых с завода деталей оборудования и их малой массой. Анализ

значений эквивалентных затрат труда на монтаж 1 т оборудования показывает,

что с увеличением массы блока уменьшаются затраты на его монтаж.

11. Зависимость эквивалентных трудозатрат на монтаж 1 т узлов или деталей массой от 10 до 500 кг

Анализ отношения отдельных групп трудовых затрат показывает, чтозатраты труда на монтаж отдельных деталей и комплексов

оборудования превышают в несколько раз (от 5 до 7) суммарные

трудовые затраты на сборку и установку блоков одинаковой массы.

12.

Общие трудовые затраты на монтаж технологическогооборудования могут быть разбиты на три группы :

1) затраты на сборку и укрупнение блоков на сборочноукрупнительной площадке, связанные с поставкой

оборудования отдельными комплексами и деталями;

2) затраты на установку в проектное положение

собранных на сборочно-укрупнительной площадке

или прибывших с завода готовых блоков;

3) затраты на монтаж отдельных деталей и комплексов

оборудования, не вошедших в блоки, с установкой их в

проектное положение и присоединение к

установленным блокам, деталям и комплексам.

13.

Эффективность монтажа котельных агрегатов при других равныхусловиях зависит от двух факторов:

- коэффициента поставочной блочности, состояния и

законченности блоков и количества и массы отдельных

комплексов и деталей, поставляемых заводом;

- коэффициента монтажной блочности, принятой технологии

установки монтажных блоков и от остаточной массы деталей,

монтируемых отдельно.

14. Варианты монтажа котельных агрегатов.

Первый вариант. Поставка котельных агрегатов осуществляетсяпо ОСТ 24.030.46-74, в котором дается следующее указание:

«Поставочый блок является технологически законченной частью

котлоагрегата, состоящей конструктивно связанной между собой

комплексов и деталей. Поставочные блоки, как правило, не

должны доукрупняться на монтажно-сборочной площадке».

Используя это указание, определим трудовые затраты, чел.-дни,

необходимые для монтажа котельного агрегата без доукрупнения

поставочных блоков по формуле:

15.

где А – общие трудовые затраты на монтаж блоков идеталей котельного агрегата в состоянии поставки, челдни;

Q1 – масса комплексов и отдельных частей в заводской

поставке, т;

Qб – масса поставочных блоков, т;

t1 – трудозатраты на монтаж 1 т блоков средней массы в

поставке, чел.-дней;

t2 – трудозатраты на монтаж 1 т комплексов и отдельных

деталей в заводской поставе, чел.-дни.

16.

Приведены затраты труда на монтаж 1 т массы котлоагрегата безукрупнения блоков на сборочной площадке, подсчитанные в

зависимости от коэффициента поставочной блочности котельных

агрегатов, равного 60, 70, 80 и 90%.

17.

Второй вариант. Монтажная организацияосуществляет монтаж котельных агрегатов по

технологии, разработанной в технологических картах с

проектом производства работ и предусматривающей:

- повышение коэффициента монтажной блочности за

счет выполнения работ на укрупнительно-сборочной

площадке;

- укрупнение заводских блоков с уменьшением их

количества (в 2-3 раза) и увеличения массы среднего

блока ( в 3-4 раза) против заводских данных;

- максимального укрупнения заводских и монтажных

блоков отдельными заводскими деталями.

18.

Трудовые затраты, чел.-дни, необходимые для монтажакотельного агрегата, можно определить по следующей

формуле:

где Б – общие трудовые затраты на сборку и монтаж блоков и

деталей котельного агрегата, чел.-дни;

Q2 – масса комплексов и деталей, укрупняемых в блоки, т;

Q3 – масса комплексов и деталей, монтируемых отдельно, т;

t3 – трудозатраты на укрупнений 1 т заводских блоков, чел.-дни;

t4 – трудозатраты на укрупнение деталей и комплексов в блоки.

чел.-дни; t4 = 0,4t2;

t5 – трудозатраты на монтаж 1 т укрупненных блоков, чел.-дни.

19.

Сопоставляя результаты по трудовым затратам для двухвариантов монтажа котельных агрегатов, можно определить

наиболее выгодные из них. Более эффективным является

вариант с меньшими затратами труда.

Промышленность

Промышленность