Похожие презентации:

Решение проблемы переработки, утилизации батареек и сухозаряженных аккумуляторов методом парового риформинга

1.

РЕШЕНИЕ ПРОБЛЕМЫ ПЕРЕРАБОТКИ,УТИЛИЗАЦИИ БАТАРЕЕК И

СУХОЗАРЯЖЕННЫХ АККУМУЛЯТОРОВ

МЕТОДОМ

ПАРОВОГО РИФОРМИНГА

А.В. Башаричев, И.С. Окунев, В.Я. Сиротюк

(НИЦ «Курчатовский институт» - ПИЯФ )

В.А. Голиков, В.А. Иванов ( ООО «ТЭК»)

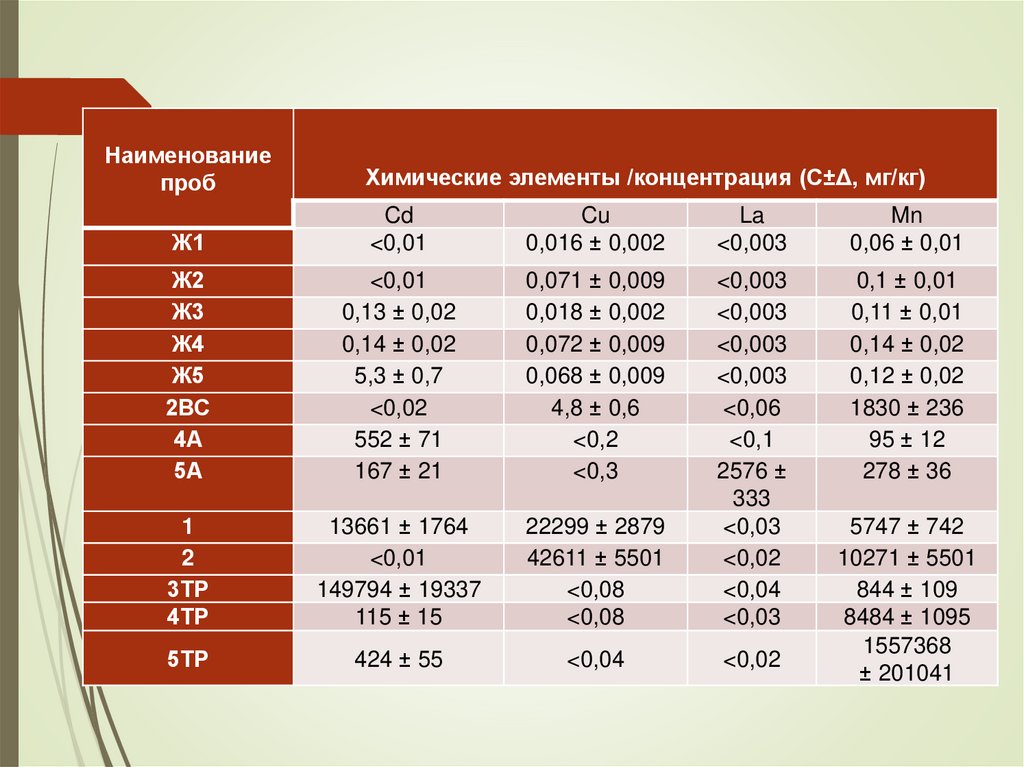

2.

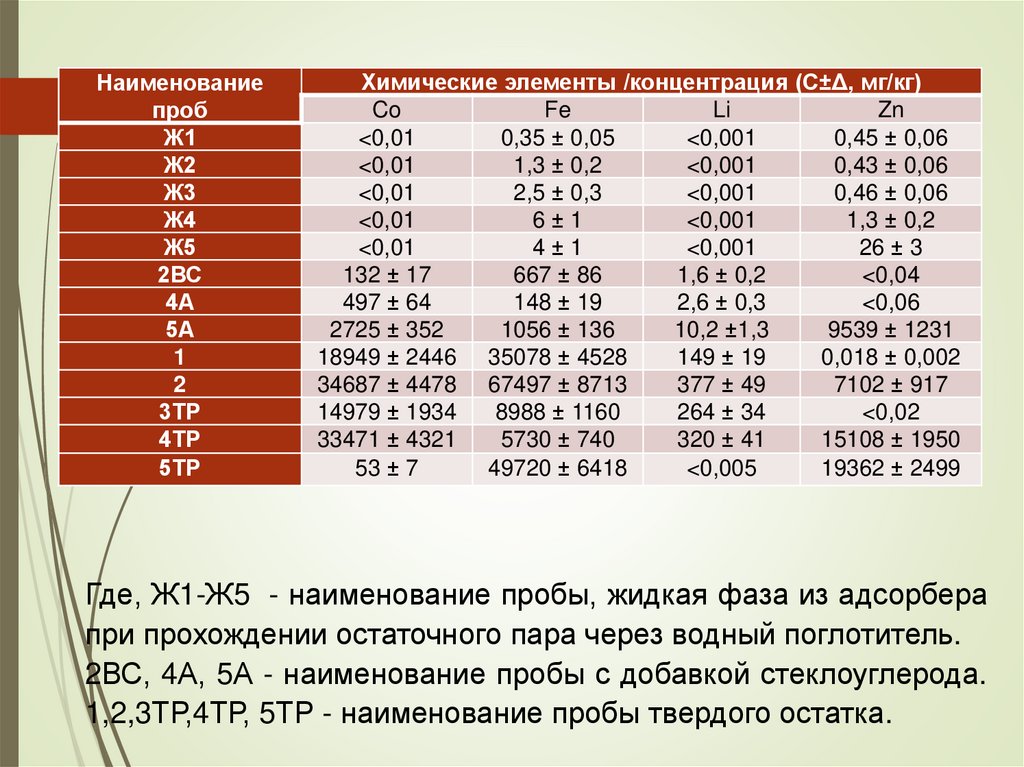

Темпы общемировых мощностей рециркуляции материаловлитий-ионных

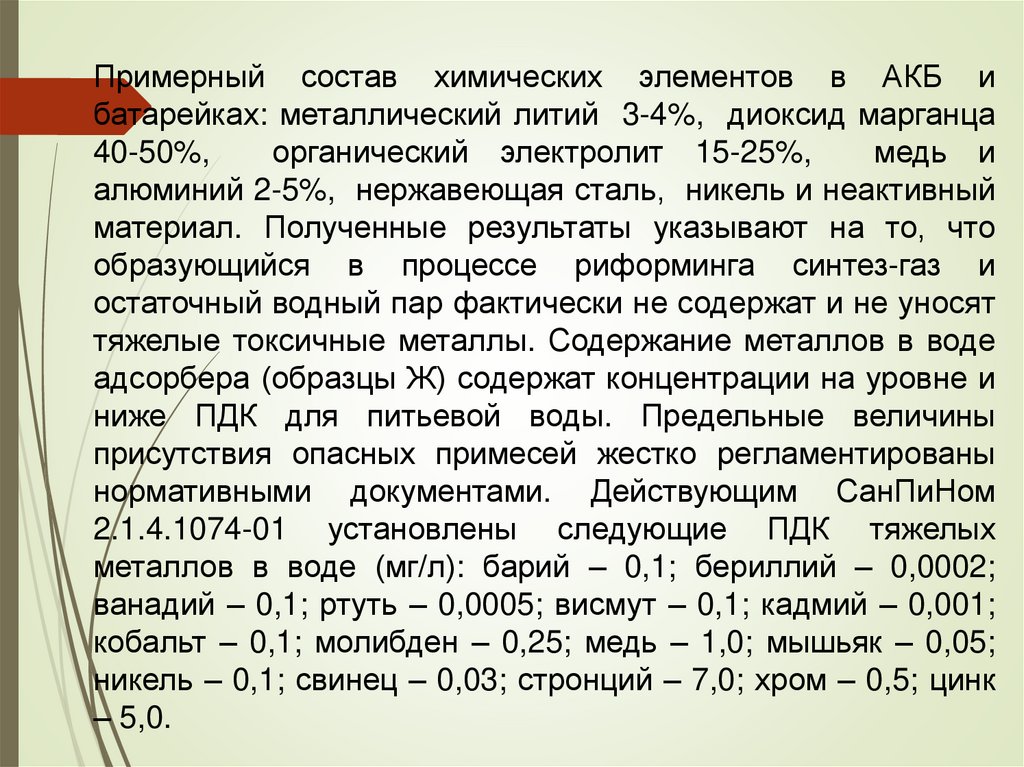

аккумуляторных

батарей

(Li-Ion

АКБ)

существенно отстают от требуемых мощностей переработки

и утилизации Li-Ion АКБ с различным химическим составом.

Проблема переработки, утилизации бытовых батареек и

сухозаряженных

аккумуляторов

носит

общемировой

характер. Так, например, к 2025 году производство только LiIon АКБ составит до 700 000 метрических тонн LIB-ячеек,

однако общие мировые мощности по переработке

отработанных элементов едва ли дотянут до 400 000 тонн в

год.

3.

Бытовые батарейки и аккумуляторы – один из самых токсичныхвидов бытовых отходов (цветные металлы – цинк, свинец,

марганец, литий, медь, кадмий, никель). При попадании в

природную среду всего одного аккумулятора площадь

загрязнения составляет порядка 20 м2 земли и 400 л воды вокруг.

4.

В настоящее время в России функционирует всегонесколько предприятий, занимающихся утилизацией

батареек с общим объёмом переработки не более 1500 т. в

год.

С 2022 года запущен отдельный федеральный

проект, в рамках которого в 8 федеральных округах

открываются новые заводы по утилизации батареек.

Одновременно Госкорпорация «Росатом» планирует

осуществить капитальные вложения в строительство

заводов по переработке аккумуляторов в Нижегородской и

Калужской

областях

с

мощностями

рециркуляции

материалов аккумуляторов по 50 тыс. т. в год.

5.

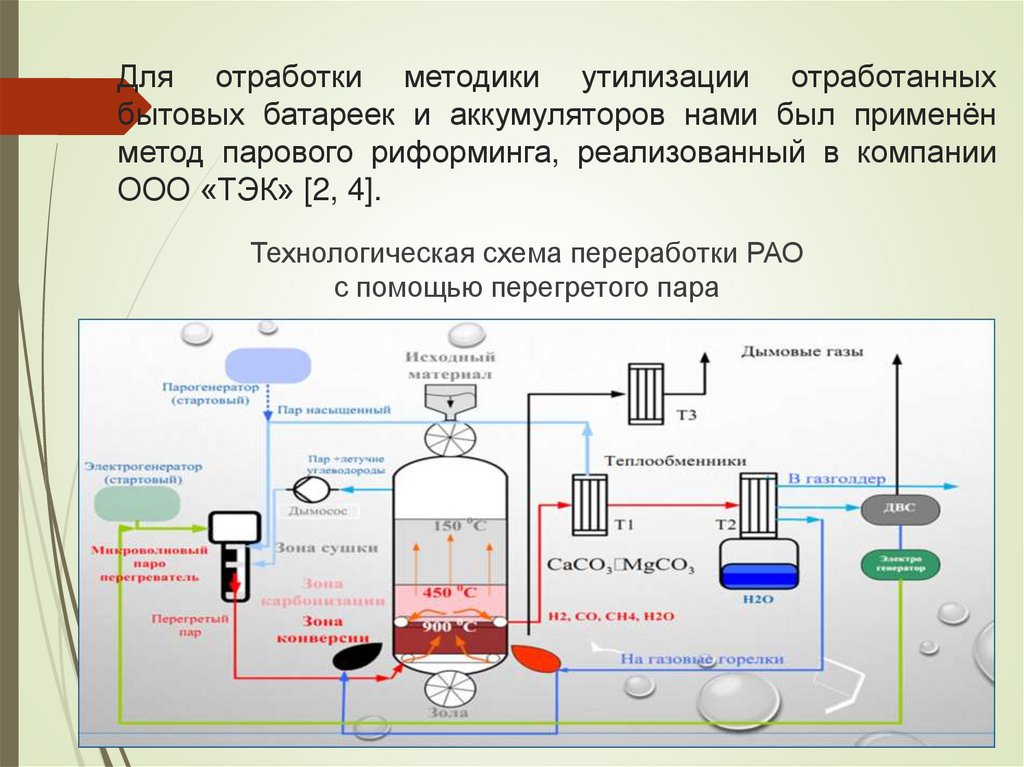

Для отработки методики утилизации отработанныхбытовых батареек и аккумуляторов нами был применён

метод парового риформинга, реализованный в компании

ООО «ТЭК» [2, 4].

Технологическая схема переработки РАО

с помощью перегретого пара

6.

Отличительными особенностями данной технологии ООО«ТЭК» являются использование микроволновой энергии для

получения перегретого водяного пара атмосферного

давления в пределах 500 – 9000 С, создание в реакторе зон

сушки, карбонизации и конверсии с однородным по сечению

распределением температуры. При температуре обработки в

пределах 500 - 9000С процесс может рассматриваться как

технология пиролиза в восстановительной среде водяного

перегретого

пара.

Ранее

промышленные

установки

газификации отходов, модифицированные по данной схеме,

на территории России не использовались.

7.

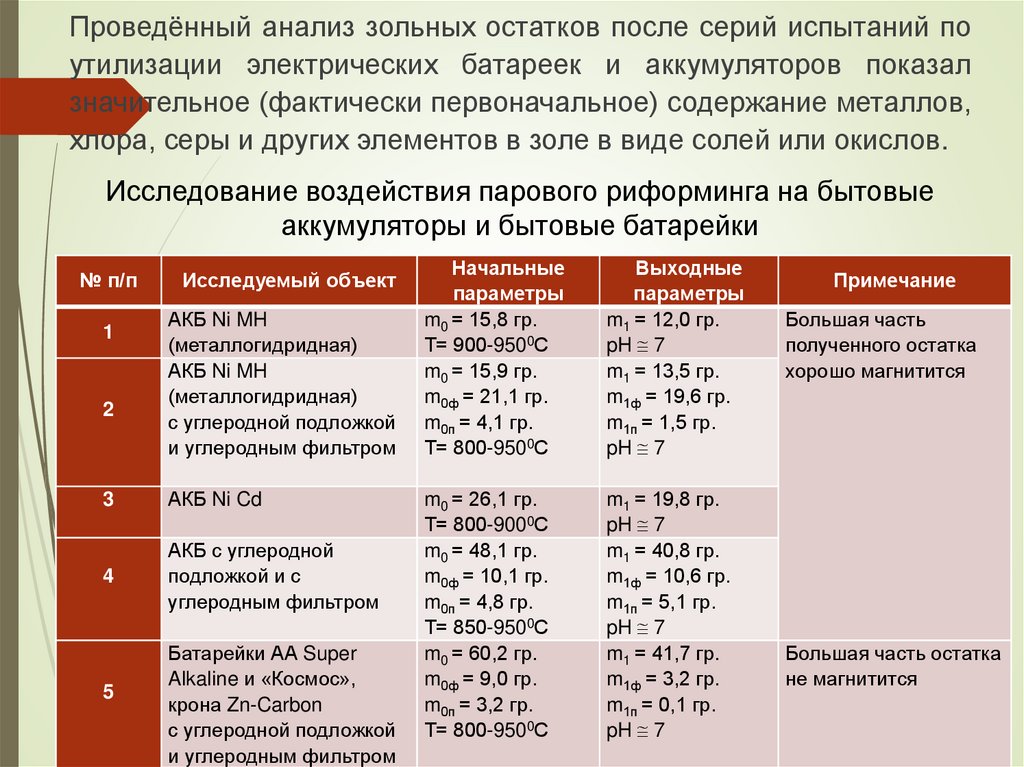

Проведённый анализ зольных остатков после серий испытаний поутилизации электрических батареек и аккумуляторов показал

значительное (фактически первоначальное) содержание металлов,

хлора, серы и других элементов в золе в виде солей или окислов.

Исследование воздействия парового риформинга на бытовые

аккумуляторы и бытовые батарейки

№ п/п

1

2

Исследуемый объект

АКБ Ni MH

(металлогидридная)

АКБ Ni MH

(металлогидридная)

с углеродной подложкой

и углеродным фильтром

3

АКБ Ni Cd

4

АКБ с углеродной

подложкой и с

углеродным фильтром

5

Батарейки АА Super

Alkaline и «Космос»,

крона Zn-Carbon

с углеродной подложкой

и углеродным фильтром

Начальные

параметры

m0 = 15,8 гр.

Т= 900-9500С

m0 = 15,9 гр.

m0ф = 21,1 гр.

m0п = 4,1 гр.

Т= 800-9500С

Выходные

параметры

m1 = 12,0 гр.

pH 7

m1 = 13,5 гр.

m1ф = 19,6 гр.

m1п = 1,5 гр.

pH 7

m0 = 26,1 гр.

Т= 800-9000С

m0 = 48,1 гр.

m0ф = 10,1 гр.

m0п = 4,8 гр.

Т= 850-9500С

m0 = 60,2 гр.

m0ф = 9,0 гр.

m0п = 3,2 гр.

Т= 800-9500С

m1 = 19,8 гр.

pH 7

m1 = 40,8 гр.

m1ф = 10,6 гр.

m1п = 5,1 гр.

pH 7

m1 = 41,7 гр.

m1ф = 3,2 гр.

m1п = 0,1 гр.

pH 7

Примечание

Большая часть

полученного остатка

хорошо магнитится

Большая часть остатка

не магнитится

8.

Где, m0 – масса начального образца, m1 – массаобразца после обработки высокотемпературным паром, m0ф,

m1ф – начальная и конечная масса углеродного фильтра, m0п,

1п– начальная и конечная масса углеродной подложки (стекло

углерод «СУТЭК»), объем водного адсорбера 1 литр, время

парового риформинга 20-30 мин., pH – кислотность водяного

раствора в адсорбере после прохождения водяного пара

через реактор. В качестве дополнительного углеродного

сорбента использовался стеклоуглерод «СУТЭК» (активная

поверхность 300 - 600 м2 на 1 гр.) производства ООО «ТЭК».

Методом

атомно-эмиссионной

спектрометрии

с

индуктивно связанной плазмой ICPE-9000_Shimadzu было

изучено содержание элементов в твердом зольном остатке и

в воде адсорбера после прохождения остаточного

перегретого пара с элементами синтез-газа через водную

фильтр – ловушку (адсорбер).

9.

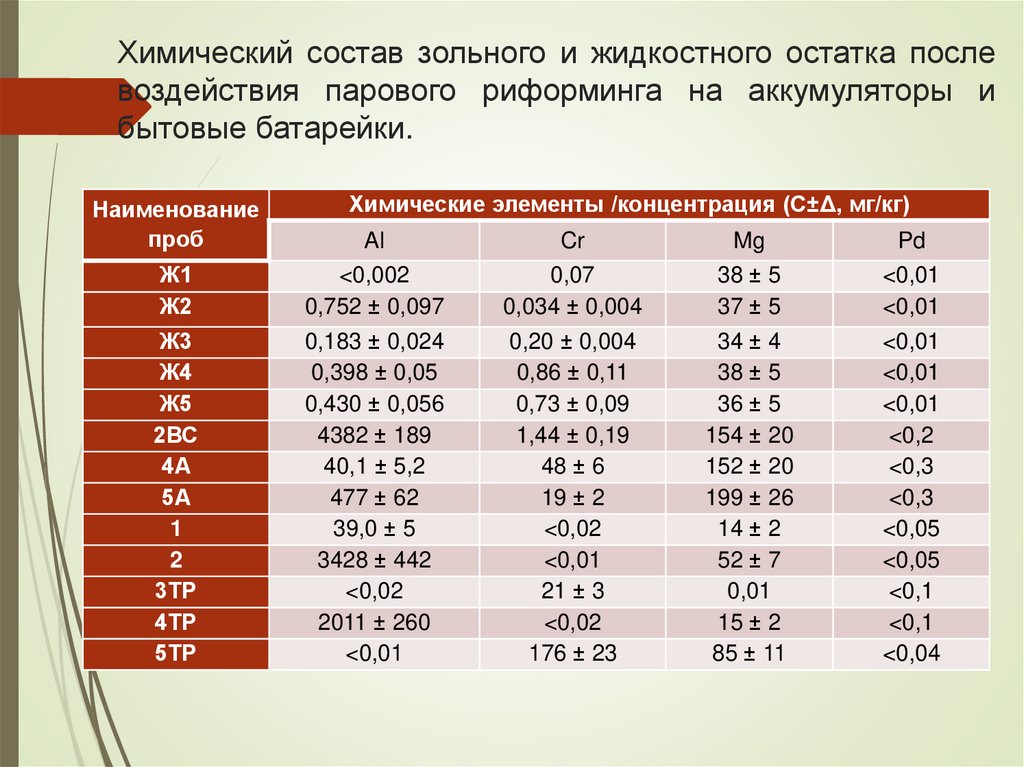

Химический состав зольного и жидкостного остатка послевоздействия парового риформинга на аккумуляторы и

бытовые батарейки.

Наименование

проб

Химические элементы /концентрация (С±Δ, мг/кг)

Al

Cr

Mg

Pd

Ж1

Ж2

<0,002

0,752 ± 0,097

0,07

0,034 ± 0,004

38 ± 5

37 ± 5

<0,01

<0,01

Ж3

Ж4

Ж5

2ВС

4А

5А

1

2

3ТР

4ТР

5ТР

0,183 ± 0,024

0,398 ± 0,05

0,430 ± 0,056

4382 ± 189

40,1 ± 5,2

477 ± 62

39,0 ± 5

3428 ± 442

<0,02

2011 ± 260

<0,01

0,20 ± 0,004

0,86 ± 0,11

0,73 ± 0,09

1,44 ± 0,19

48 ± 6

19 ± 2

<0,02

<0,01

21 ± 3

<0,02

176 ± 23

34 ± 4

38 ± 5

36 ± 5

154 ± 20

152 ± 20

199 ± 26

14 ± 2

52 ± 7

0,01

15 ± 2

85 ± 11

<0,01

<0,01

<0,01

<0,2

<0,3

<0,3

<0,05

<0,05

<0,1

<0,1

<0,04

10.

Наименованиепроб

Химические элементы /концентрация (С±Δ, мг/кг)

Ж1

Cd

<0,01

Cu

0,016 ± 0,002

La

<0,003

Mn

0,06 ± 0,01

Ж2

Ж3

Ж4

Ж5

2ВС

4А

5А

<0,01

0,13 ± 0,02

0,14 ± 0,02

5,3 ± 0,7

<0,02

552 ± 71

167 ± 21

0,071 ± 0,009

0,018 ± 0,002

0,072 ± 0,009

0,068 ± 0,009

4,8 ± 0,6

<0,2

<0,3

0,1 ± 0,01

0,11 ± 0,01

0,14 ± 0,02

0,12 ± 0,02

1830 ± 236

95 ± 12

278 ± 36

1

2

3ТР

4ТР

13661 ± 1764

<0,01

149794 ± 19337

115 ± 15

22299 ± 2879

42611 ± 5501

<0,08

<0,08

<0,003

<0,003

<0,003

<0,003

<0,06

<0,1

2576 ±

333

<0,03

<0,02

<0,04

<0,03

5ТР

424 ± 55

<0,04

<0,02

5747 ± 742

10271 ± 5501

844 ± 109

8484 ± 1095

1557368

± 201041

11.

Наименованиепроб

Ж1

Ж2

Ж3

Ж4

Ж5

2ВС

4А

5А

1

2

3ТР

4ТР

5ТР

Химические элементы /концентрация (С±Δ, мг/кг)

Co

Fe

Li

Zn

<0,01

0,35 ± 0,05

<0,001

0,45 ± 0,06

<0,01

1,3 ± 0,2

<0,001

0,43 ± 0,06

<0,01

2,5 ± 0,3

<0,001

0,46 ± 0,06

<0,01

6±1

<0,001

1,3 ± 0,2

<0,01

4±1

<0,001

26 ± 3

132 ± 17

667 ± 86

1,6 ± 0,2

<0,04

497 ± 64

148 ± 19

2,6 ± 0,3

<0,06

2725 ± 352

1056 ± 136

10,2 ±1,3

9539 ± 1231

18949 ± 2446 35078 ± 4528

149 ± 19

0,018 ± 0,002

34687 ± 4478 67497 ± 8713

377 ± 49

7102 ± 917

14979 ± 1934

8988 ± 1160

264 ± 34

<0,02

33471 ± 4321

5730 ± 740

320 ± 41

15108 ± 1950

53 ± 7

49720 ± 6418

<0,005

19362 ± 2499

Где, Ж1-Ж5 - наименование пробы, жидкая фаза из адсорбера

при прохождении остаточного пара через водный поглотитель.

2ВС, 4А, 5А - наименование пробы с добавкой стеклоуглерода.

1,2,3ТР,4ТР, 5ТР - наименование пробы твердого остатка.

12.

Примерный состав химических элементов в АКБ ибатарейках: металлический литий 3-4%, диоксид марганца

40-50%,

органический электролит 15-25%,

медь и

алюминий 2-5%, нержавеющая сталь, никель и неактивный

материал. Полученные результаты указывают на то, что

образующийся в процессе риформинга синтез-газ и

остаточный водный пар фактически не содержат и не уносят

тяжелые токсичные металлы. Содержание металлов в воде

адсорбера (образцы Ж) содержат концентрации на уровне и

ниже ПДК для питьевой воды. Предельные величины

присутствия опасных примесей жестко регламентированы

нормативными документами. Действующим СанПиНом

2.1.4.1074-01 установлены следующие ПДК тяжелых

металлов в воде (мг/л): барий – 0,1; бериллий – 0,0002;

ванадий – 0,1; ртуть – 0,0005; висмут – 0,1; кадмий – 0,001;

кобальт – 0,1; молибден – 0,25; медь – 1,0; мышьяк – 0,05;

никель – 0,1; свинец – 0,03; стронций – 7,0; хром – 0,5; цинк

– 5,0.

13.

Содержание металлов в зольном остатке близки к начальным.Зольные остатки магнитные, что позволяет извлекать никель,

молибден, кобальт и железо без дополнительной обработки.

Оксиды марганца и другие элементы могут быть предварительно

извлечены простым гравитационным обогащением.

14.

Заключение.Нами предлагается инновационный подход к методам

переработки и утилизации бытовых батареек и аккумуляторов

– использование технологии обработки их перегретым паром

с атмосферным давлением в диапазоне температур 500 9000 С. Как показали исследования все металлы остаются в

зольном остатке, происходит полная деструкция элементов с

освобождением металла и частичное восстановление чистого

металла из солей и оксидов. Уноса солей металла с

отработанным паром фактически не наблюдается.

Данная технология не ведет к образованию вторичных

токсичных

отходов

и

может

существенно

снизить

себестоимость

переработки

бытовых

батареек

и

аккумуляторов

со

значительным

увеличением

доли

вторичного сырья в технологической цепочке того или иного

производства.

Экология

Экология