Herzlich Willkommen zur Programmierschulung A20-VII

1. Herzlich Willkommen zur Programmierschulung A20-VII

November 20122. Folie 2

Cincom A20 VIINovember 2012

2

3. Inhaltsverzeichnis

Folie-Nr.Titel

Folie-Nr.

Titel

3

Inhaltsverzeichnis

24

M108 Stangenwechsel

4-5

Maschinenaufbau

25

Wartemarken

6-7

M-Funktionen

26

Übersicht der Bearbeitungsmakros

8-9

G-Funktionen

27

Beispiel Bearbeitungsmakro G600

10

Eilgang G0

28-30

Beispiel Bearbeitungsmakro G630

11

Vorschub G1

31-33

Beispiel Bearbeitungsmakro G650

12-18

Zyklen G76-G83-G84-G87-G88-G92

34-36

Beispiel Bearbeitungsmakro G660

19

Einfügen von Fasen und Radien

37-38

Nachgreifen eines Teils

20-21

Kreisinterpolation G2 und G3

39-40

Lagegerechtes Abgreifen

22

Winkel-Geometrieprogrammierung

41-43

Kontaktpersonen

23

Werkzeugaufruf

44

Adresse

November 2012

3

4. Die Werkzeuganordnung

T5T9

T8

T7

T4

T3

T2

T1

T6

T11/(T51)

T12/(T52)

Wechselstation

Rückseitiger Bohrblock

T13/(T53)

T14/(T54)

T31

November 2012

T32

T33

T34

4

5. Achsenzuordnungen

X1Y1

Z1

X2

Z2

November 2012

5

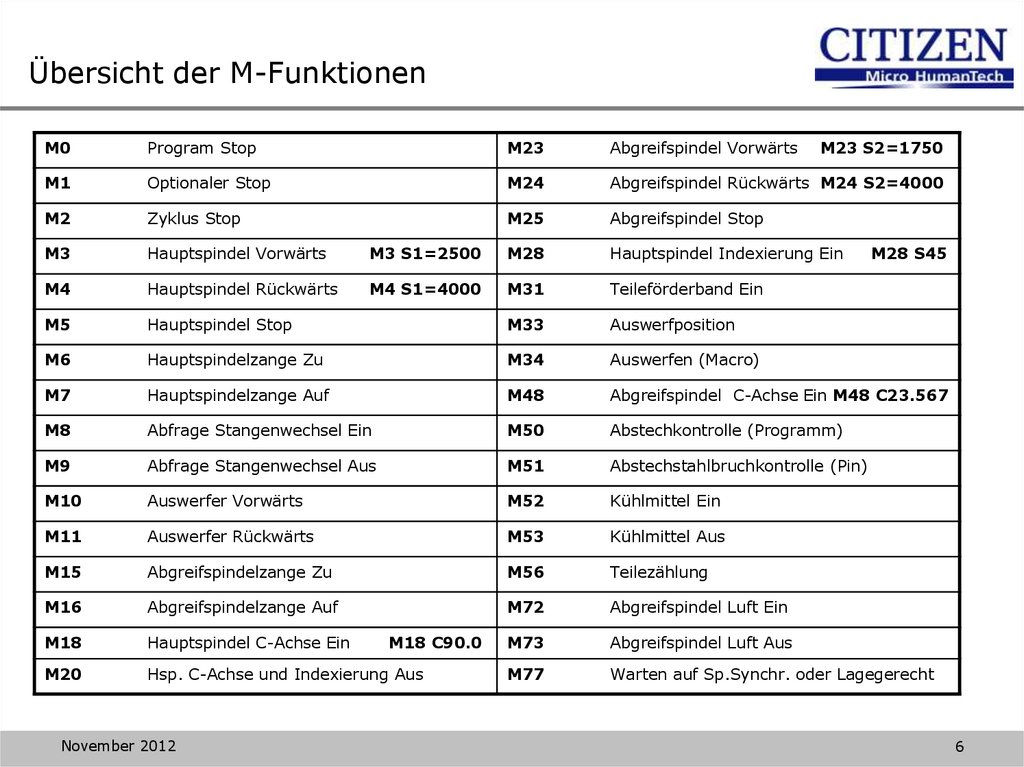

6. Übersicht der M-Funktionen

M0Program Stop

M23

Abgreifspindel Vorwärts

M1

Optionaler Stop

M24

Abgreifspindel Rückwärts M24 S2=4000

M2

Zyklus Stop

M25

Abgreifspindel Stop

M3

Hauptspindel Vorwärts

M3 S1=2500

M28

Hauptspindel Indexierung Ein

M4

Hauptspindel Rückwärts

M4 S1=4000

M31

Teileförderband Ein

M5

Hauptspindel Stop

M33

Auswerfposition

M6

Hauptspindelzange Zu

M34

Auswerfen (Macro)

M7

Hauptspindelzange Auf

M48

Abgreifspindel C-Achse Ein M48 C23.567

M8

Abfrage Stangenwechsel Ein

M50

Abstechkontrolle (Programm)

M9

Abfrage Stangenwechsel Aus

M51

Abstechstahlbruchkontrolle (Pin)

M10

Auswerfer Vorwärts

M52

Kühlmittel Ein

M11

Auswerfer Rückwärts

M53

Kühlmittel Aus

M15

Abgreifspindelzange Zu

M56

Teilezählung

M16

Abgreifspindelzange Auf

M72

Abgreifspindel Luft Ein

M18

Hauptspindel C-Achse Ein

M73

Abgreifspindel Luft Aus

M20

Hsp. C-Achse und Indexierung Aus

M77

Warten auf Sp.Synchr. oder Lagegerecht

November 2012

M18 C90.0

M23 S2=1750

M28 S45

6

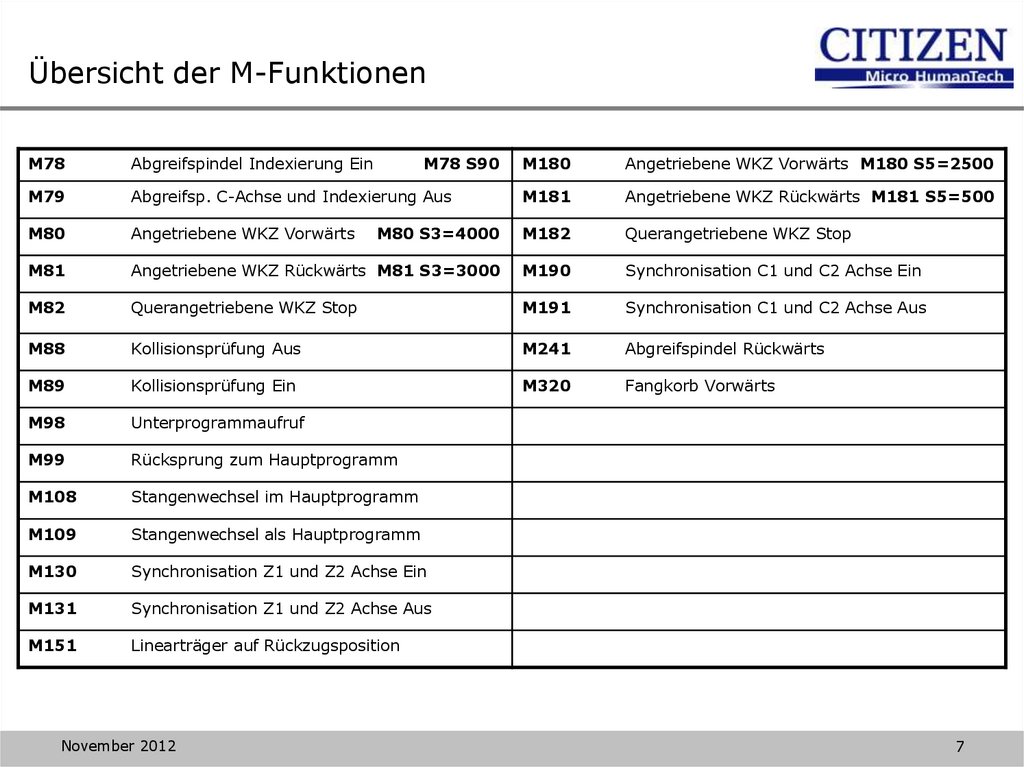

7. Übersicht der M-Funktionen

M78Abgreifspindel Indexierung Ein

M79

M180

Angetriebene WKZ Vorwärts M180 S5=2500

Abgreifsp. C-Achse und Indexierung Aus

M181

Angetriebene WKZ Rückwärts M181 S5=500

M80

Angetriebene WKZ Vorwärts

M80 S3=4000

M182

Querangetriebene WKZ Stop

M81

Angetriebene WKZ Rückwärts M81 S3=3000

M190

Synchronisation C1 und C2 Achse Ein

M82

Querangetriebene WKZ Stop

M191

Synchronisation C1 und C2 Achse Aus

M88

Kollisionsprüfung Aus

M241

Abgreifspindel Rückwärts

M89

Kollisionsprüfung Ein

M320

Fangkorb Vorwärts

M98

Unterprogrammaufruf

M99

Rücksprung zum Hauptprogramm

M108

Stangenwechsel im Hauptprogramm

M109

Stangenwechsel als Hauptprogramm

M130

Synchronisation Z1 und Z2 Achse Ein

M131

Synchronisation Z1 und Z2 Achse Aus

M151

Linearträger auf Rückzugsposition

November 2012

M78 S90

7

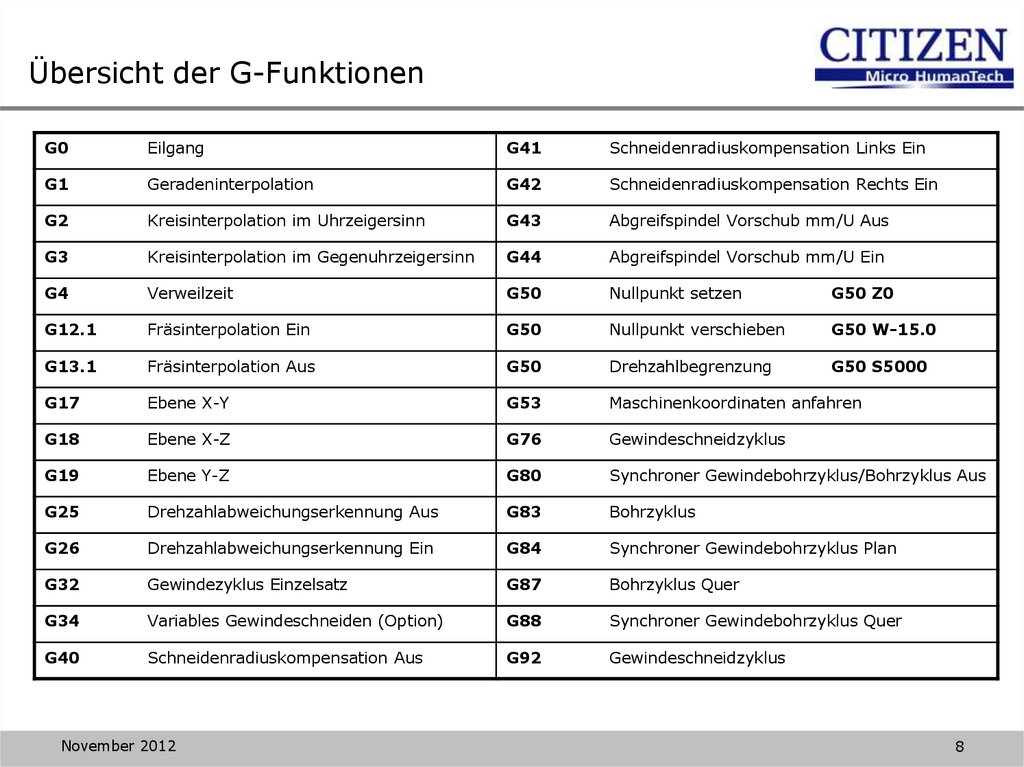

8. Übersicht der G-Funktionen

G0Eilgang

G41

Schneidenradiuskompensation Links Ein

G1

Geradeninterpolation

G42

Schneidenradiuskompensation Rechts Ein

G2

Kreisinterpolation im Uhrzeigersinn

G43

Abgreifspindel Vorschub mm/U Aus

G3

Kreisinterpolation im Gegenuhrzeigersinn

G44

Abgreifspindel Vorschub mm/U Ein

G4

Verweilzeit

G50

Nullpunkt setzen

G50 Z0

G12.1

Fräsinterpolation Ein

G50

Nullpunkt verschieben

G50 W-15.0

G13.1

Fräsinterpolation Aus

G50

Drehzahlbegrenzung

G50 S5000

G17

Ebene X-Y

G53

Maschinenkoordinaten anfahren

G18

Ebene X-Z

G76

Gewindeschneidzyklus

G19

Ebene Y-Z

G80

Synchroner Gewindebohrzyklus/Bohrzyklus Aus

G25

Drehzahlabweichungserkennung Aus

G83

Bohrzyklus

G26

Drehzahlabweichungserkennung Ein

G84

Synchroner Gewindebohrzyklus Plan

G32

Gewindezyklus Einzelsatz

G87

Bohrzyklus Quer

G34

Variables Gewindeschneiden (Option)

G88

Synchroner Gewindebohrzyklus Quer

G40

Schneidenradiuskompensation Aus

G92

Gewindeschneidzyklus

November 2012

8

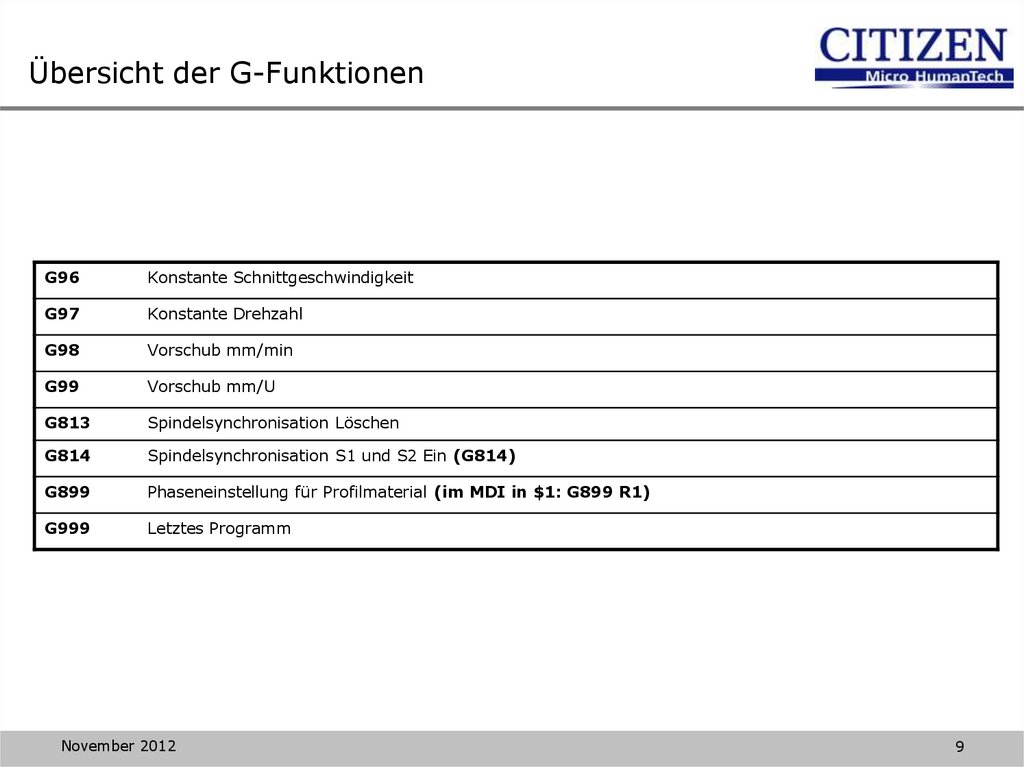

9. Übersicht der G-Funktionen

G96Konstante Schnittgeschwindigkeit

G97

Konstante Drehzahl

G98

Vorschub mm/min

G99

Vorschub mm/U

G813

Spindelsynchronisation Löschen

G814

Spindelsynchronisation S1 und S2 Ein (G814)

G899

Phaseneinstellung für Profilmaterial (im MDI in $1: G899 R1)

G999

Letztes Programm

November 2012

9

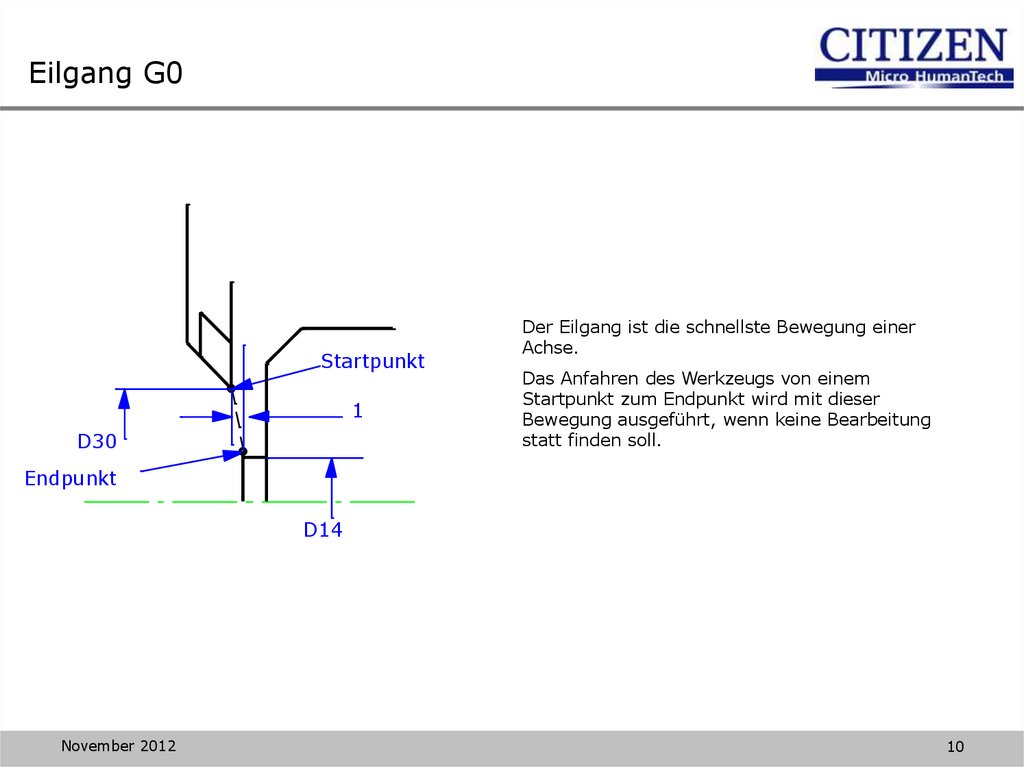

10. Eilgang G0

Startpunkt1

D30

Der Eilgang ist die schnellste Bewegung einer

Achse.

Das Anfahren des Werkzeugs von einem

Startpunkt zum Endpunkt wird mit dieser

Bewegung ausgeführt, wenn keine Bearbeitung

statt finden soll.

Endpunkt

D14

November 2012

10

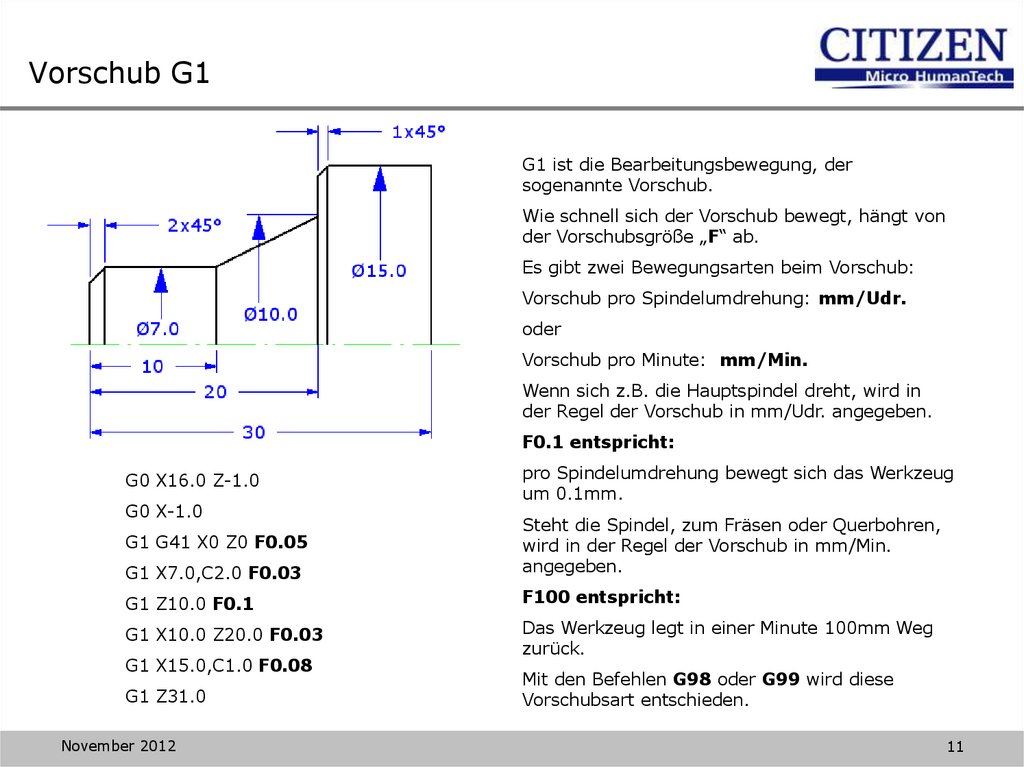

11. Vorschub G1

G1 ist die Bearbeitungsbewegung, dersogenannte Vorschub.

Wie schnell sich der Vorschub bewegt, hängt von

der Vorschubsgröße „F“ ab.

Es gibt zwei Bewegungsarten beim Vorschub:

Vorschub pro Spindelumdrehung: mm/Udr.

oder

Vorschub pro Minute: mm/Min.

Wenn sich z.B. die Hauptspindel dreht, wird in

der Regel der Vorschub in mm/Udr. angegeben.

F0.1 entspricht:

G0 X16.0 Z-1.0

G0 X-1.0

pro Spindelumdrehung bewegt sich das Werkzeug

um 0.1mm.

G1 X7.0,C2.0 F0.03

Steht die Spindel, zum Fräsen oder Querbohren,

wird in der Regel der Vorschub in mm/Min.

angegeben.

G1 Z10.0 F0.1

F100 entspricht:

G1 X10.0 Z20.0 F0.03

Das Werkzeug legt in einer Minute 100mm Weg

zurück.

G1 G41 X0 Z0 F0.05

G1 X15.0,C1.0 F0.08

G1 Z31.0

November 2012

Mit den Befehlen G98 oder G99 wird diese

Vorschubsart entschieden.

11

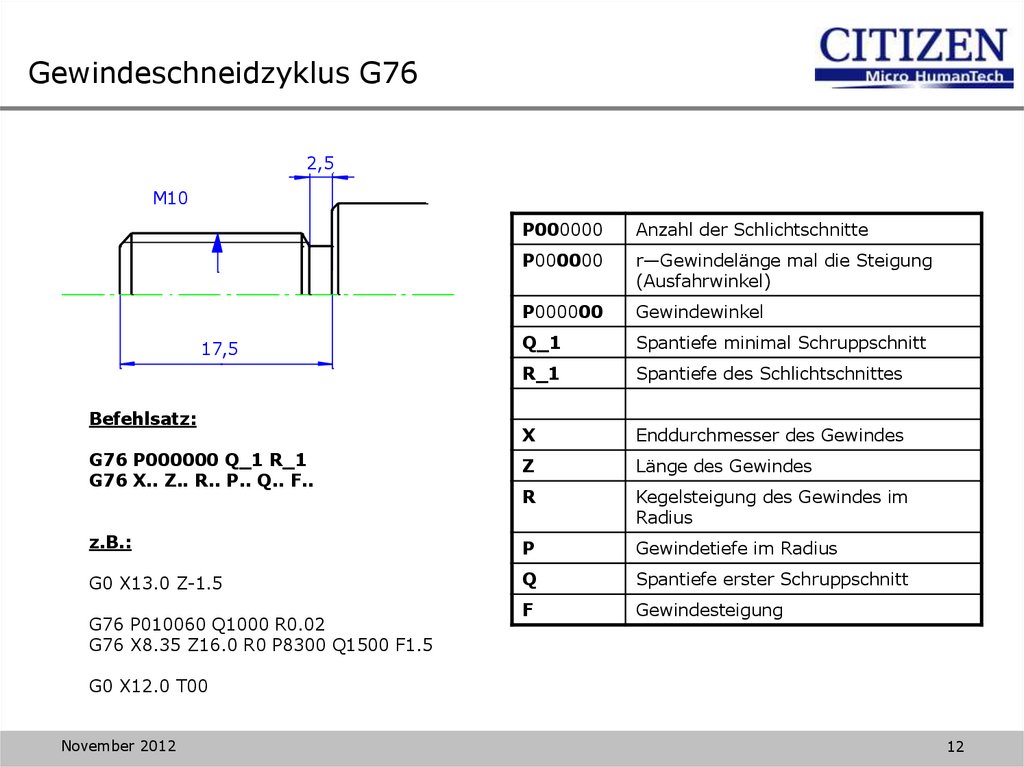

12. Gewindeschneidzyklus G76

2,5M10

P000000

Anzahl der Schlichtschnitte

P000000

r—Gewindelänge mal die Steigung

(Ausfahrwinkel)

P000000

Gewindewinkel

Q_1

Spantiefe minimal Schruppschnitt

R_1

Spantiefe des Schlichtschnittes

X

Enddurchmesser des Gewindes

G76 P000000 Q_1 R_1

G76 X.. Z.. R.. P.. Q.. F..

Z

Länge des Gewindes

R

Kegelsteigung des Gewindes im

Radius

z.B.:

P

Gewindetiefe im Radius

G0 X13.0 Z-1.5

Q

Spantiefe erster Schruppschnitt

F

Gewindesteigung

17,5

Befehlsatz:

G76 P010060 Q1000 R0.02

G76 X8.35 Z16.0 R0 P8300 Q1500 F1.5

G0 X12.0 T00

November 2012

12

13. Bohrzyklus G83

2012

Q

G83

Zyklus-Aufruf

Z

Bohrtiefe

Q

Zustellung zum Ausspänen

F

Bohrvorschub

G80

Deaktivieren des Zyklus

z.B.:

Q

Q

G0 Z-1.0

G83 Z13.3 Q40000 F0.08

G80

G0 Z-1.0 T00

November 2012

13

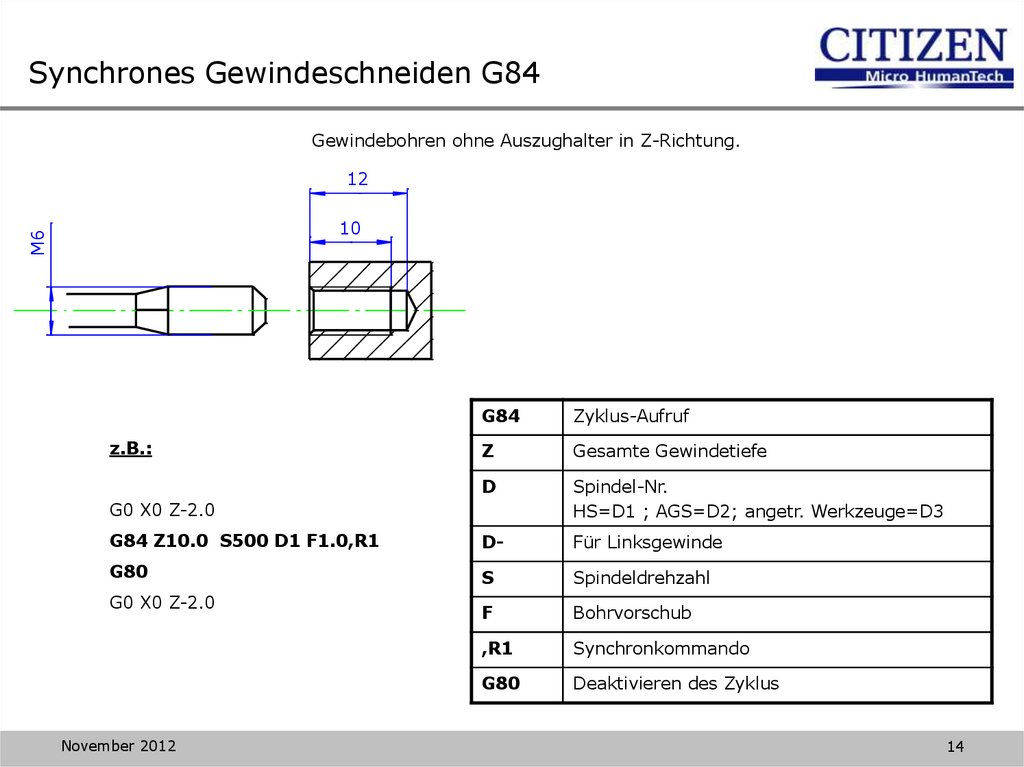

14. Synchrones Gewindeschneiden G84

Gewindebohren ohne Auszughalter in Z-Richtung.12

M6

10

G84

Zyklus-Aufruf

Z

Gesamte Gewindetiefe

D

Spindel-Nr.

HS=D1 ; AGS=D2; angetr. Werkzeuge=D3

G84 Z10.0 S500 D1 F1.0,R1

D-

Für Linksgewinde

G80

S

Spindeldrehzahl

F

Bohrvorschub

,R1

Synchronkommando

G80

Deaktivieren des Zyklus

z.B.:

G0 X0 Z-2.0

G0 X0 Z-2.0

November 2012

14

15. Bohrzyklus G87

G87Zyklus-Aufruf

X

Endpunkt in X im Durchmesser

Q

Zustellung zum Ausspänen

F

Bohrvorschub

G80

Deaktivieren des Zyklus

z.B.:

G0 X17.0 Z15.0

G87 X6.0 Q30000 F150

G80

G0 X17.0 T00

November 2012

15

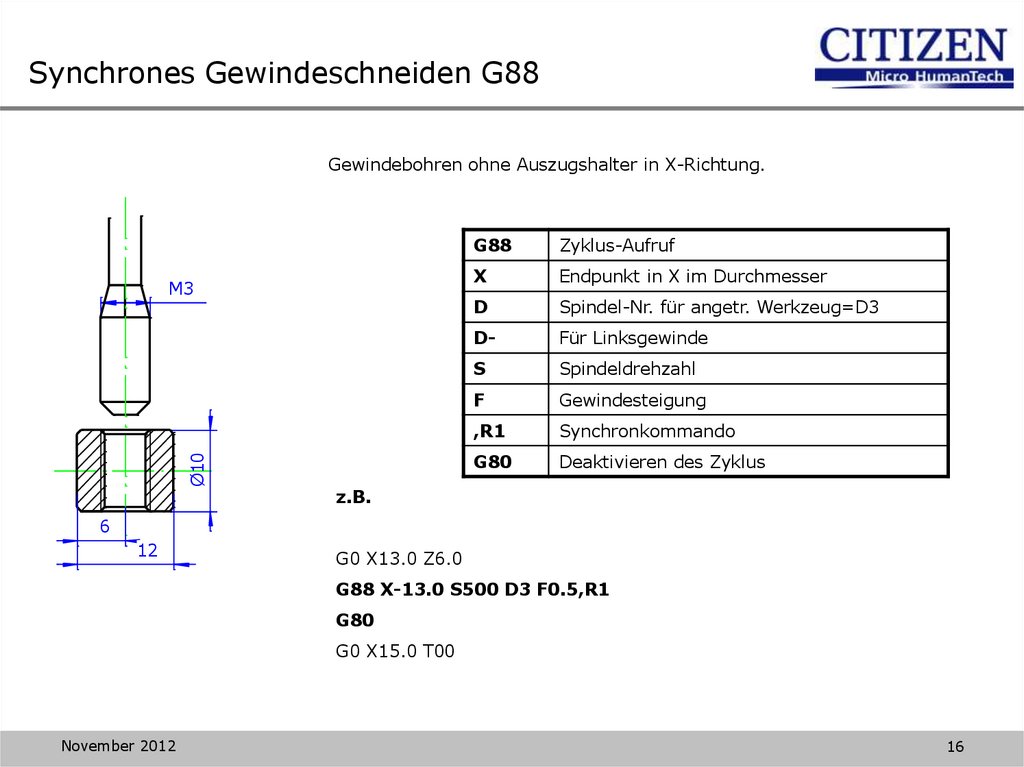

16. Synchrones Gewindeschneiden G88

Gewindebohren ohne Auszugshalter in X-Richtung.Ø10

M3

G88

Zyklus-Aufruf

X

Endpunkt in X im Durchmesser

D

Spindel-Nr. für angetr. Werkzeug=D3

D-

Für Linksgewinde

S

Spindeldrehzahl

F

Gewindesteigung

,R1

Synchronkommando

G80

Deaktivieren des Zyklus

z.B.

6

12

G0 X13.0 Z6.0

G88 X-13.0 S500 D3 F0.5,R1

G80

G0 X15.0 T00

November 2012

16

17. Einfacher Gewindeschneidzyklus G92 für Außen

2,5M10

17,5

G92

Zyklus-Aufruf

X

Kern-Durchmesser des Gewinde

Z

Länge des Gewinde

R0

R1.0

R0 = Zylindrisches Gewinde

R(Wert) im Radius = Kegel-Gewinde

F

Steigung des Gewinde

z.B.

G0 X13.0 Z-1.5

Hinweis:

Bei diesem Zyklus muss die

Schnittaufteilung selbst bestimmt

werden.

G92 X9.4 Z16.0 F1.5

X9.1

X8.9

X8.7

X8.5

X8.4

X8.35

X8.35

G0 X14.0 T00

November 2012

17

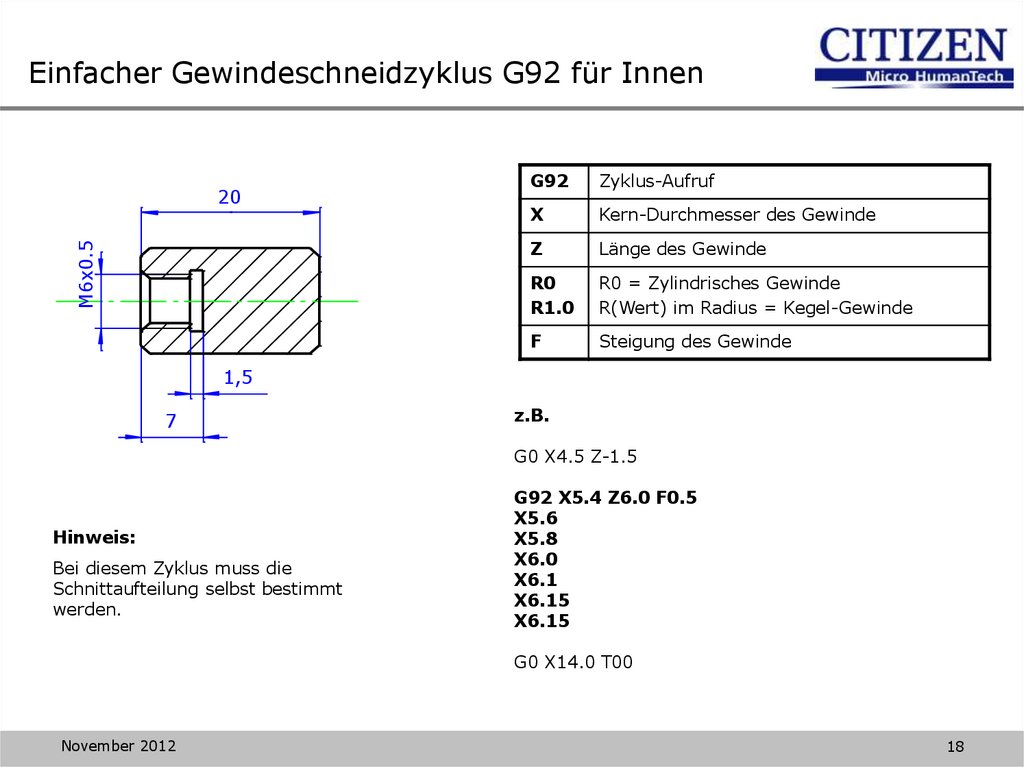

18. Einfacher Gewindeschneidzyklus G92 für Innen

M6x0.520

G92

Zyklus-Aufruf

X

Kern-Durchmesser des Gewinde

Z

Länge des Gewinde

R0

R1.0

R0 = Zylindrisches Gewinde

R(Wert) im Radius = Kegel-Gewinde

F

Steigung des Gewinde

1,5

7

z.B.

G0 X4.5 Z-1.5

Hinweis:

Bei diesem Zyklus muss die

Schnittaufteilung selbst bestimmt

werden.

G92 X5.4 Z6.0 F0.5

X5.6

X5.8

X6.0

X6.1

X6.15

X6.15

G0 X14.0 T00

November 2012

18

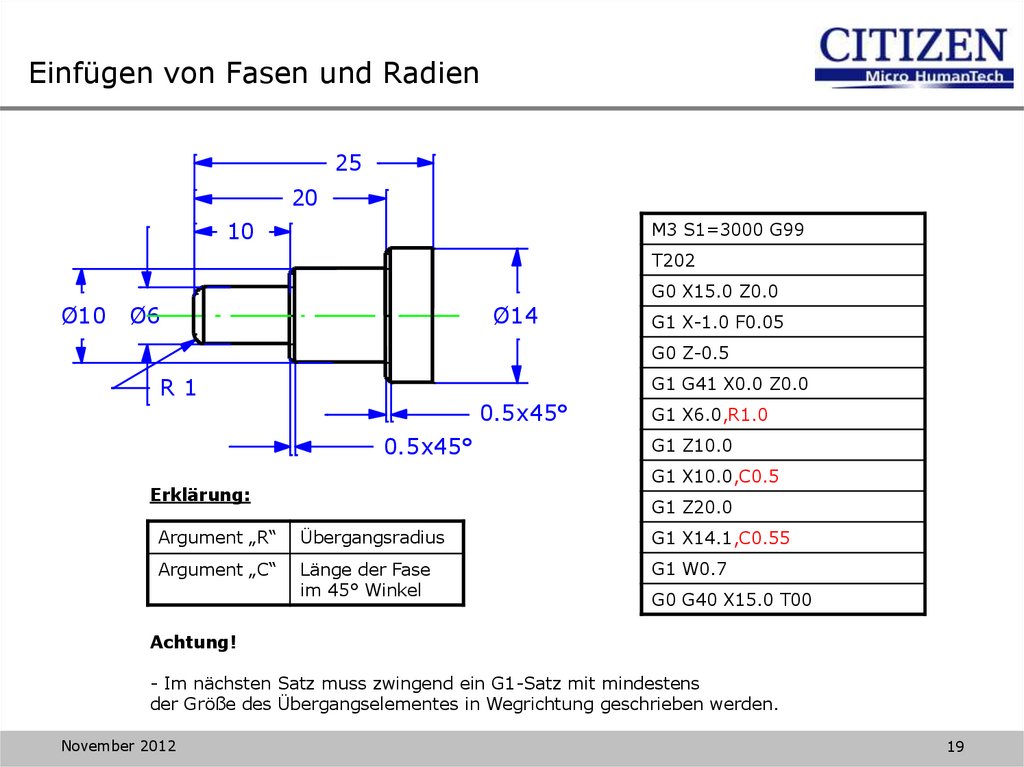

19. Einfügen von Fasen und Radien

2520

10

M3 S1=3000 G99

T202

G0 X15.0 Z0.0

Ø10

Ø6

Ø14

G1 X-1.0 F0.05

G0 Z-0.5

G1 G41 X0.0 Z0.0

R1

0.5x45°

0.5x45°

G1 X6.0,R1.0

G1 Z10.0

G1 X10.0,C0.5

Erklärung:

G1 Z20.0

Argument „R“

Übergangsradius

G1 X14.1,C0.55

Argument „C“

Länge der Fase

im 45° Winkel

G1 W0.7

G0 G40 X15.0 T00

Achtung!

- Im nächsten Satz muss zwingend ein G1-Satz mit mindestens

der Größe des Übergangselementes in Wegrichtung geschrieben werden.

November 2012

19

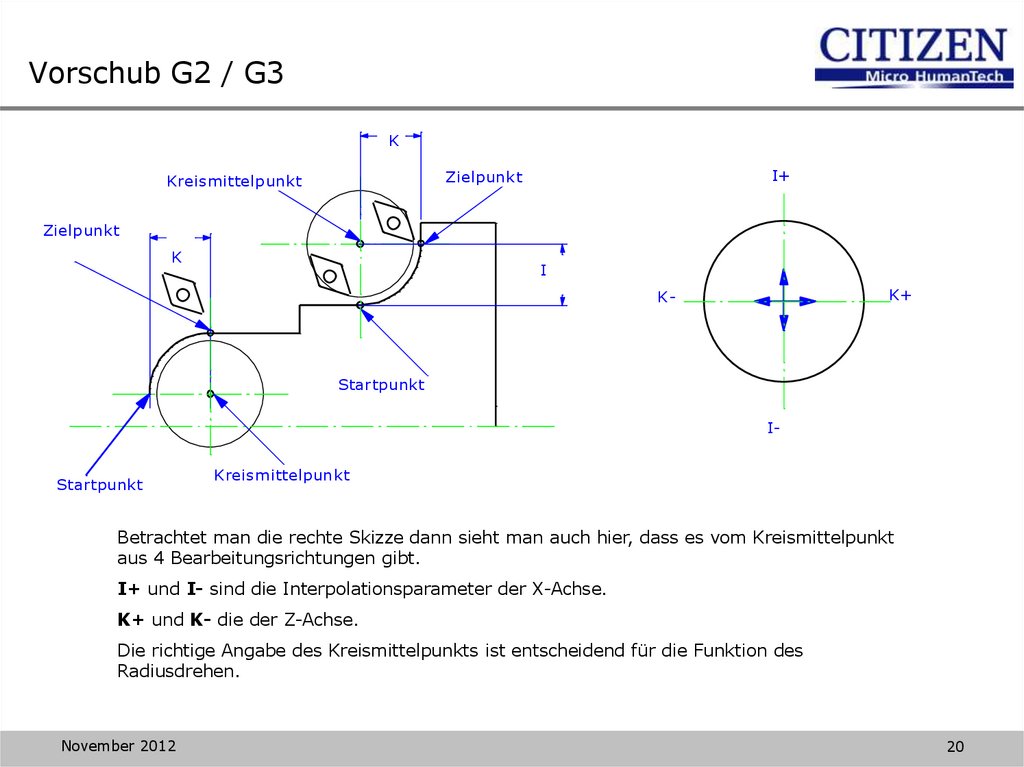

20. Vorschub G2 / G3

KI+

Zielpunkt

Kreismittelpunkt

Zielpunkt

K

I

K+

K-

Startpunkt

I-

Startpunkt

Kreismittelpunkt

Betrachtet man die rechte Skizze dann sieht man auch hier, dass es vom Kreismittelpunkt

aus 4 Bearbeitungsrichtungen gibt.

I+ und I- sind die Interpolationsparameter der X-Achse.

K+ und K- die der Z-Achse.

Die richtige Angabe des Kreismittelpunkts ist entscheidend für die Funktion des

Radiusdrehen.

November 2012

20

21. Beispiel bei einem 90° Radius - G2 / G3

G2 ist die Drehrichtung im Uhrzeigersinn.G3 die Drehrichtung gegen den Uhrzeigersinn.

R1

Ø15

Ø7

Der Kreismittelpunkt wird immer vom Startpunkt aus

angegeben.

Ø11

Version mit I/K:

Version mit R:

G0 X0 Z-1.0

G0 X0 Z-1.0

G1 Z0 F0.1

G1 Z0 F0.1

G1 X5.0

G1 X5.0

G2 X7.0 Z1.0 I0 K1.0

G2 X7.0 Z1.0 R1.0

Achtung!

G1 Z10.0

G1 Z10.0

G2 oder G3 wird mit G1 oder G0 abgewählt.

G1 X11.0

G1 X11.0

G1 Z20.0

G1 Z20.0

G3 X13.0 Z21.0 I1 K0

G3 X13.0 Z21.0 R1.0

G1 X15.5

G1 X15.5

G0 X16.0 T00

G0 X16.0 T00

R1

November 2012

21

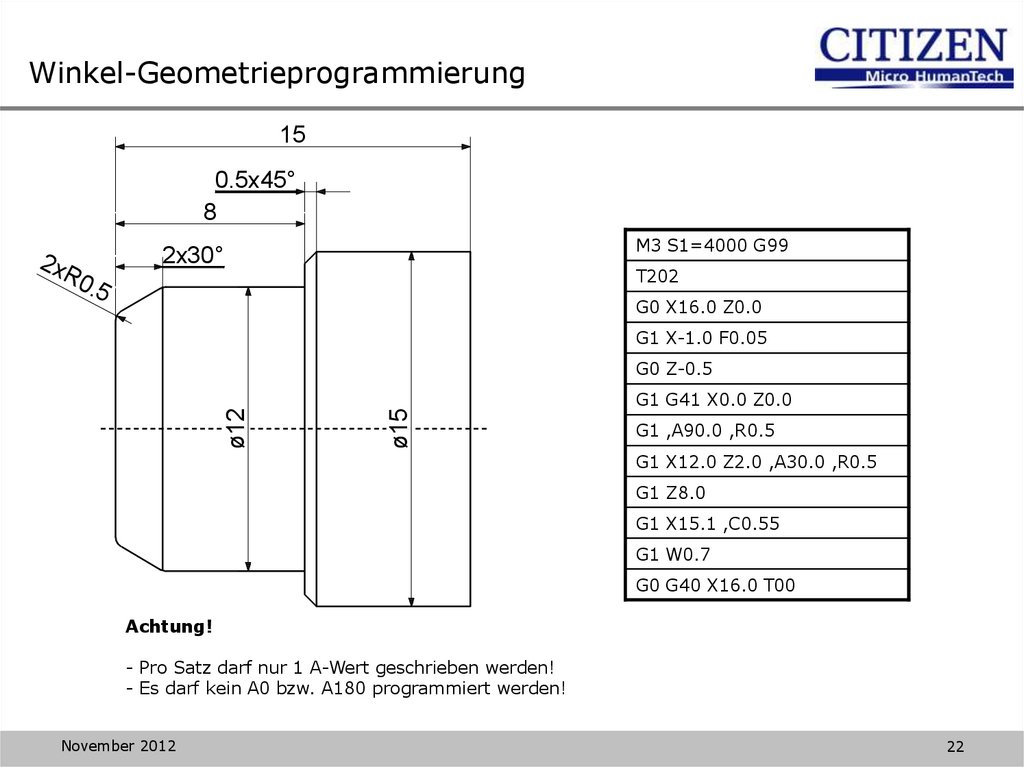

22. Folie 22

Winkel-Geometrieprogrammierung15

0.5x45°

8

2 xR

M3 S1=4000 G99

2x30°

T202

0.5

G0 X16.0 Z0.0

G1 X-1.0 F0.05

ø15

ø12

G0 Z-0.5

G1 G41 X0.0 Z0.0

G1 ,A90.0 ,R0.5

G1 X12.0 Z2.0 ,A30.0 ,R0.5

G1 Z8.0

G1 X15.1 ,C0.55

G1 W0.7

G0 G40 X16.0 T00

Achtung!

- Pro Satz darf nur 1 A-Wert geschrieben werden!

- Es darf kein A0 bzw. A180 programmiert werden!

November 2012

22

23. Werkzeugaufruf

Man kann bei einem Werkzeugaufruf auch gleich noch die Korrekturnummer miteinbinden, das ganze wird dann Folgendermaßen aufgeschlüsselt:

Befehlsform:

TSSKK

Die Korrekturnummer

Die Stationsnummer

Erklärung:

Will man die Station 3 aufrufen, ist der Programmbefehl T300. Will man dazu auch noch

gleich eine Korrektur (z.B. 03) verwenden, lautet der Befehl folgendermaßen: T303.

Station

Korrekturnummer

Programm

11

11

T1111

13

25

T1325

1

10

T110

32

22

T3222

Wenn möglich, ist zu empfehlen, die gleiche Korrekturnummer wie Stationsnummer zu verwenden.

November 2012

23

24. Folie 24

M108 StangenwechselzyklusM108 ist ein automatischer Stangenwechselzyklus, der das Restmaterial entsorgt und den

restlichen Stangenwechsel automatisch durchführt. Dieses Makro greift auf die

Bearbeitungsdaten zurück und benutzt die dort angegeben Abstech- und Materialdaten.

Befehlsform:

M108 U__ C__ D__ B__ S__ W__ F__ A__ R1

Argumente:

U: Warteposition für die Entgratung des restlichen Materials.

C: Vorschub zum Positionieren des Entgratungspunkts.

D: Verfahrweg der Z-Achse zum Entgraten.

B: Verfahrweg der X-Achse zum Entgraten.

S: Spindeldrehzahl während des Stangenwechsel.

W: Verfahrweg zum Entladen und Einführen des Stangenmaterials.

F: Vorschubsgeschwindigkeit zum Entladen und Einführen des Stangenmaterials.

A: Wartezeit nach dem Schließen der Spannzange.

November 2012

24

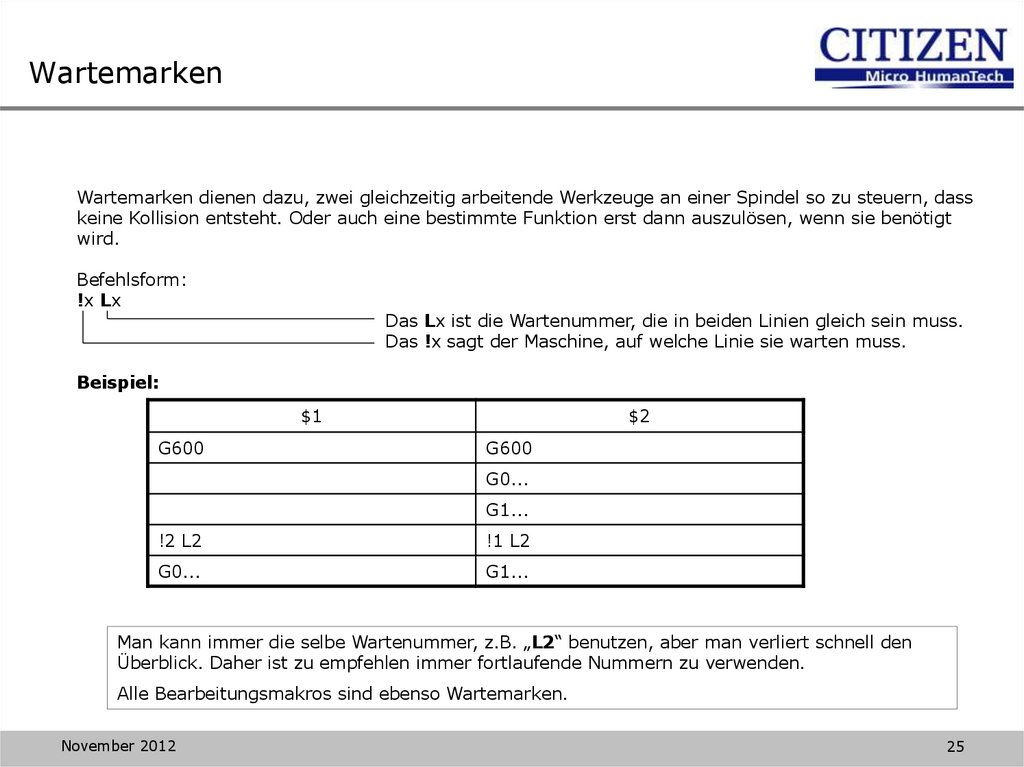

25. Wartemarken

Wartemarken dienen dazu, zwei gleichzeitig arbeitende Werkzeuge an einer Spindel so zu steuern, dasskeine Kollision entsteht. Oder auch eine bestimmte Funktion erst dann auszulösen, wenn sie benötigt

wird.

Befehlsform:

!x Lx

Das Lx ist die Wartenummer, die in beiden Linien gleich sein muss.

Das !x sagt der Maschine, auf welche Linie sie warten muss.

Beispiel:

$1

G600

$2

G600

G0...

G1...

!2 L2

!1 L2

G0...

G1...

Man kann immer die selbe Wartenummer, z.B. „L2“ benutzen, aber man verliert schnell den

Überblick. Daher ist zu empfehlen immer fortlaufende Nummern zu verwenden.

Alle Bearbeitungsmakros sind ebenso Wartemarken.

November 2012

25

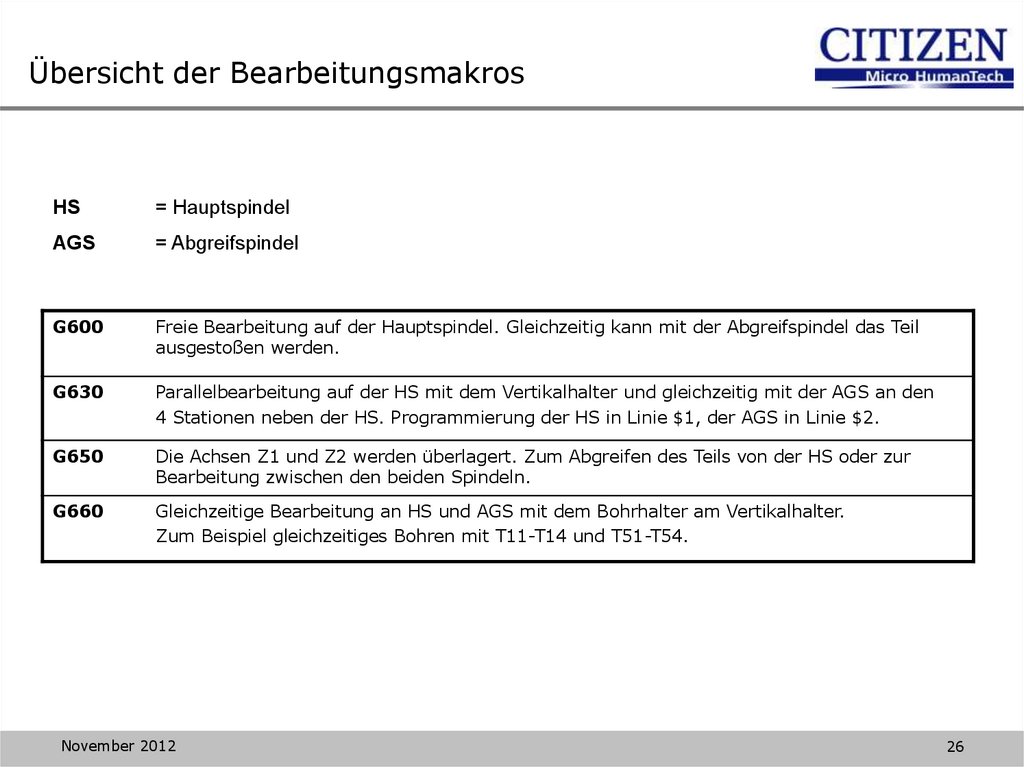

26. Folie 26

Übersicht der BearbeitungsmakrosHS

= Hauptspindel

AGS

= Abgreifspindel

G600

Freie Bearbeitung auf der Hauptspindel. Gleichzeitig kann mit der Abgreifspindel das Teil

ausgestoßen werden.

G630

Parallelbearbeitung auf der HS mit dem Vertikalhalter und gleichzeitig mit der AGS an den

4 Stationen neben der HS. Programmierung der HS in Linie $1, der AGS in Linie $2.

G650

Die Achsen Z1 und Z2 werden überlagert. Zum Abgreifen des Teils von der HS oder zur

Bearbeitung zwischen den beiden Spindeln.

G660

Gleichzeitige Bearbeitung an HS und AGS mit dem Bohrhalter am Vertikalhalter.

Zum Beispiel gleichzeitiges Bohren mit T11-T14 und T51-T54.

November 2012

26

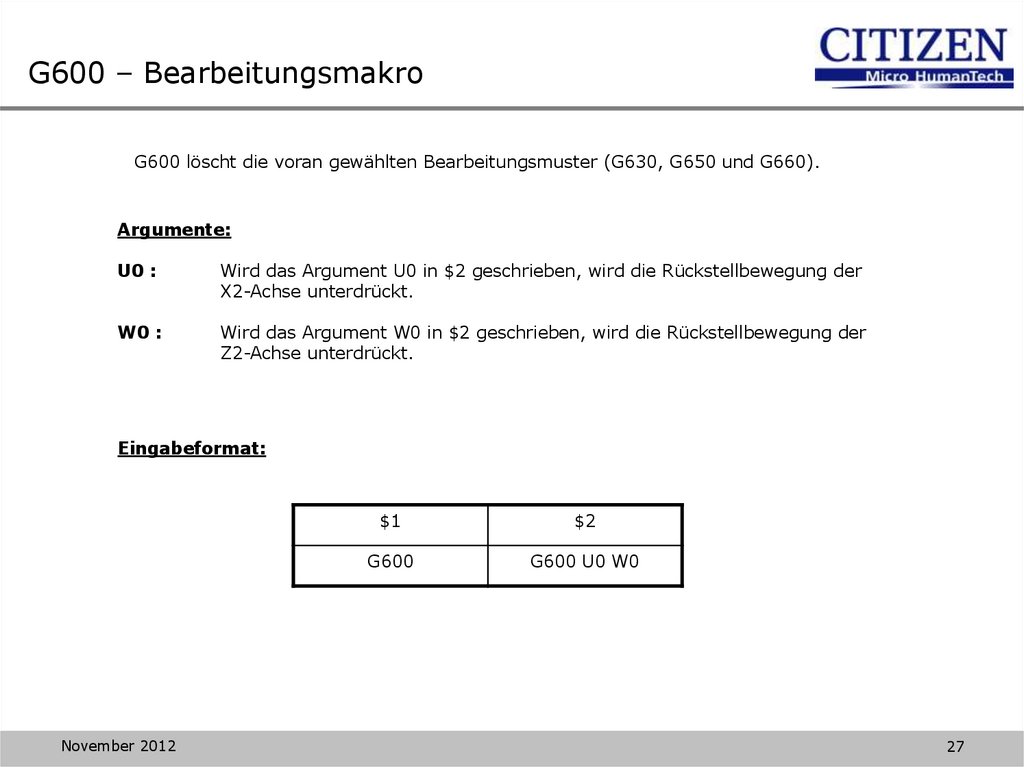

27. G600 – Bearbeitungsmakro

G600 löscht die voran gewählten Bearbeitungsmuster (G630, G650 und G660).Argumente:

U0 :

Wird das Argument U0 in $2 geschrieben, wird die Rückstellbewegung der

X2-Achse unterdrückt.

W0 :

Wird das Argument W0 in $2 geschrieben, wird die Rückstellbewegung der

Z2-Achse unterdrückt.

Eingabeformat:

November 2012

$1

$2

G600

G600 U0 W0

27

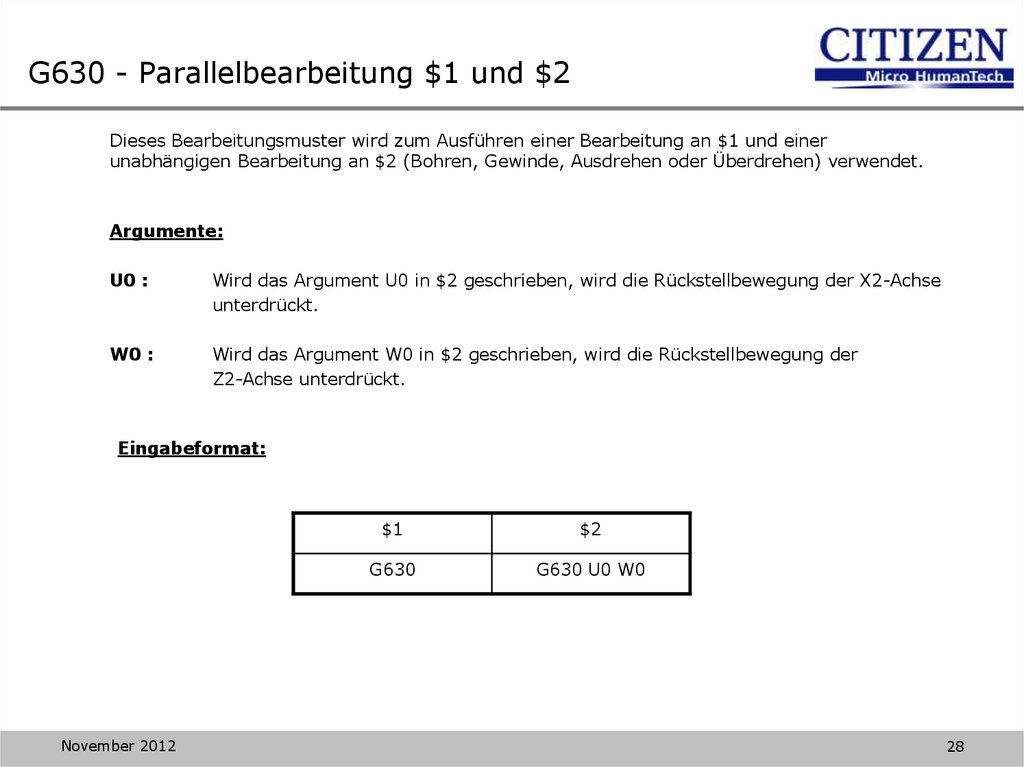

28. G630 - Parallelbearbeitung $1 und $2

Dieses Bearbeitungsmuster wird zum Ausführen einer Bearbeitung an $1 und einerunabhängigen Bearbeitung an $2 (Bohren, Gewinde, Ausdrehen oder Überdrehen) verwendet.

Argumente:

U0 :

Wird das Argument U0 in $2 geschrieben, wird die Rückstellbewegung der X2-Achse

unterdrückt.

W0 :

Wird das Argument W0 in $2 geschrieben, wird die Rückstellbewegung der

Z2-Achse unterdrückt.

Eingabeformat:

November 2012

$1

$2

G630

G630 U0 W0

28

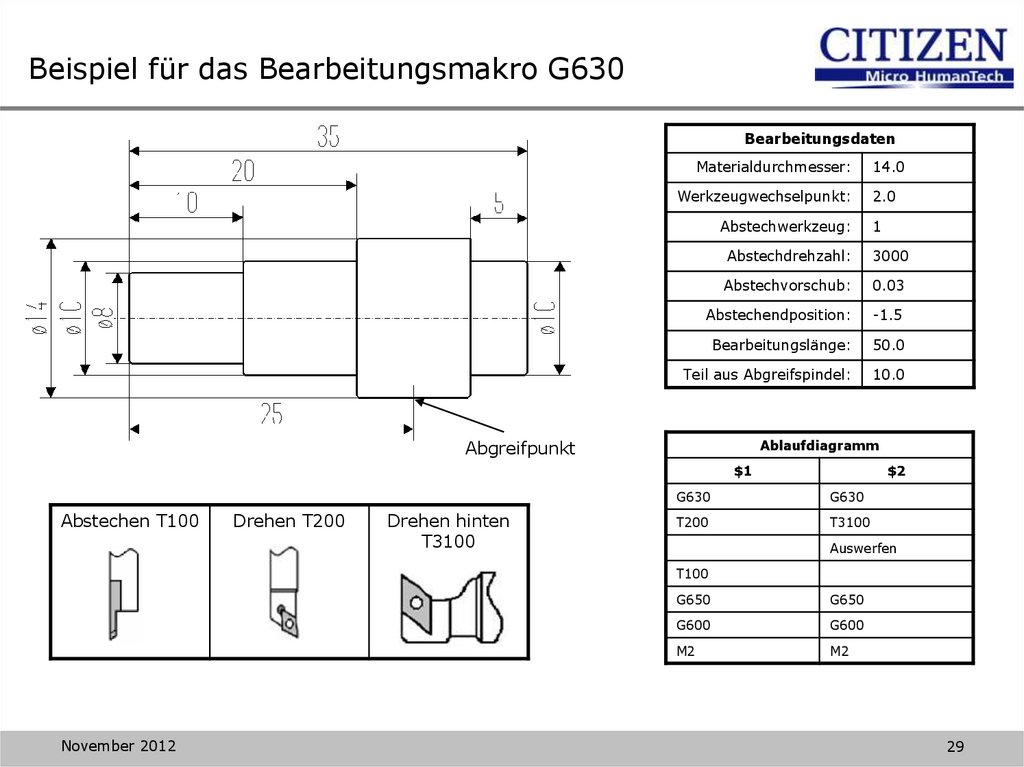

29. Beispiel für das Bearbeitungsmakro G630

BearbeitungsdatenMaterialdurchmesser:

14.0

Werkzeugwechselpunkt:

2.0

Abstechwerkzeug:

1

Abstechdrehzahl:

3000

Abstechvorschub:

0.03

Abstechendposition:

-1.5

Bearbeitungslänge:

50.0

Teil aus Abgreifspindel:

10.0

Abgreifpunkt

Ablaufdiagramm

$1

Abstechen T100

Drehen T200

Drehen hinten

T3100

$2

G630

G630

T200

T3100

Auswerfen

T100

November 2012

G650

G650

G600

G600

M2

M2

29

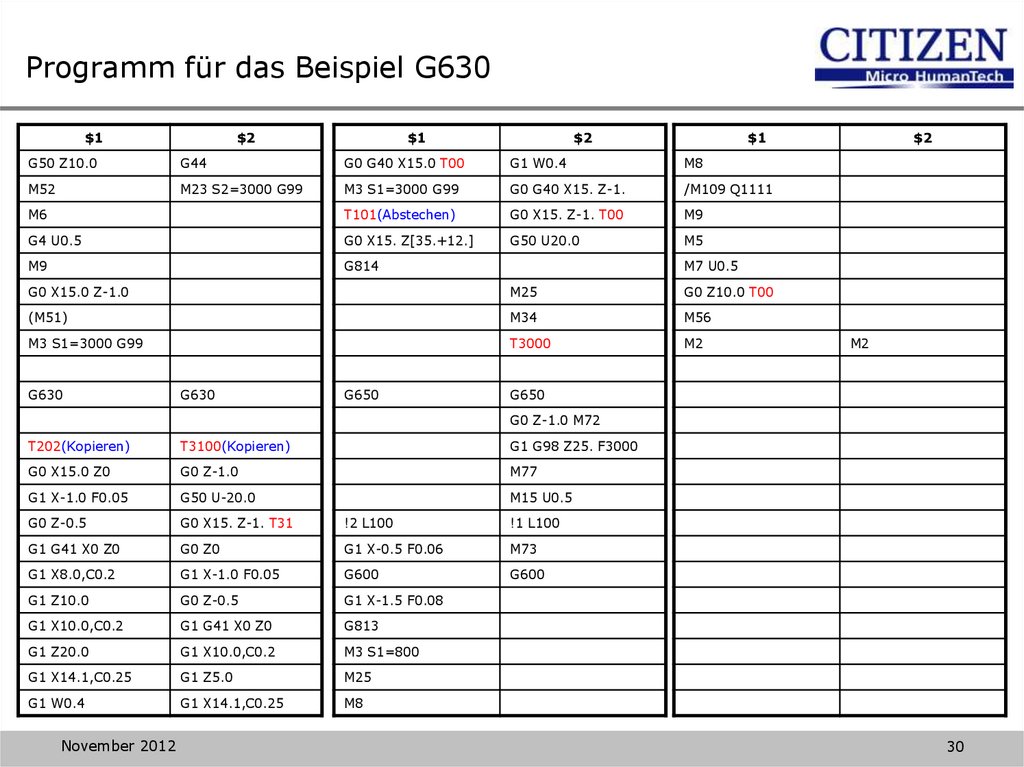

30. Programm für das Beispiel G630

$1$2

$1

$2

$1

G50 Z10.0

G44

G0 G40 X15.0 T00

G1 W0.4

M8

M52

M23 S2=3000 G99

M3 S1=3000 G99

G0 G40 X15. Z-1.

/M109 Q1111

M6

T101(Abstechen)

G0 X15. Z-1. T00

M9

G4 U0.5

G0 X15. Z[35.+12.]

G50 U20.0

M5

M9

G814

M7 U0.5

G0 X15.0 Z-1.0

M25

G0 Z10.0 T00

(M51)

M34

M56

M3 S1=3000 G99

T3000

M2

G630

G630

G650

$2

M2

G650

G0 Z-1.0 M72

T202(Kopieren)

T3100(Kopieren)

G1 G98 Z25. F3000

G0 X15.0 Z0

G0 Z-1.0

M77

G1 X-1.0 F0.05

G50 U-20.0

M15 U0.5

G0 Z-0.5

G0 X15. Z-1. T31

!2 L100

!1 L100

G1 G41 X0 Z0

G0 Z0

G1 X-0.5 F0.06

M73

G1 X8.0,C0.2

G1 X-1.0 F0.05

G600

G600

G1 Z10.0

G0 Z-0.5

G1 X-1.5 F0.08

G1 X10.0,C0.2

G1 G41 X0 Z0

G813

G1 Z20.0

G1 X10.0,C0.2

M3 S1=800

G1 X14.1,C0.25

G1 Z5.0

M25

G1 W0.4

G1 X14.1,C0.25

M8

November 2012

30

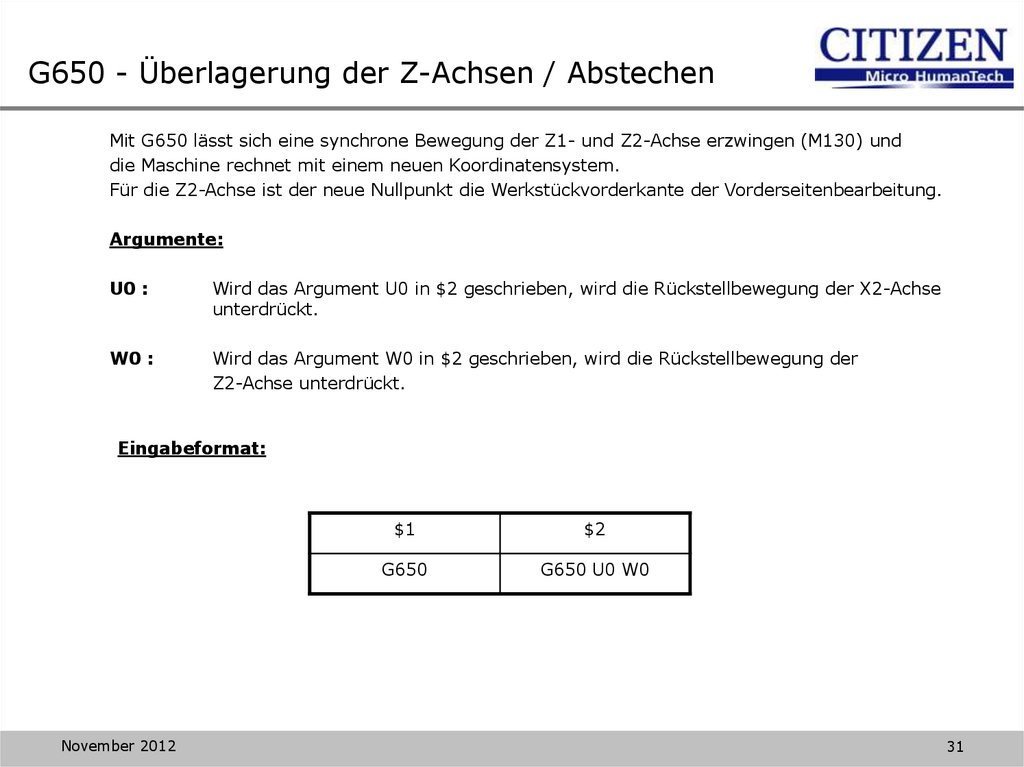

31. G650 - Überlagerung der Z-Achsen / Abstechen

Mit G650 lässt sich eine synchrone Bewegung der Z1- und Z2-Achse erzwingen (M130) unddie Maschine rechnet mit einem neuen Koordinatensystem.

Für die Z2-Achse ist der neue Nullpunkt die Werkstückvorderkante der Vorderseitenbearbeitung.

Argumente:

U0 :

Wird das Argument U0 in $2 geschrieben, wird die Rückstellbewegung der X2-Achse

unterdrückt.

W0 :

Wird das Argument W0 in $2 geschrieben, wird die Rückstellbewegung der

Z2-Achse unterdrückt.

Eingabeformat:

November 2012

$1

$2

G650

G650 U0 W0

31

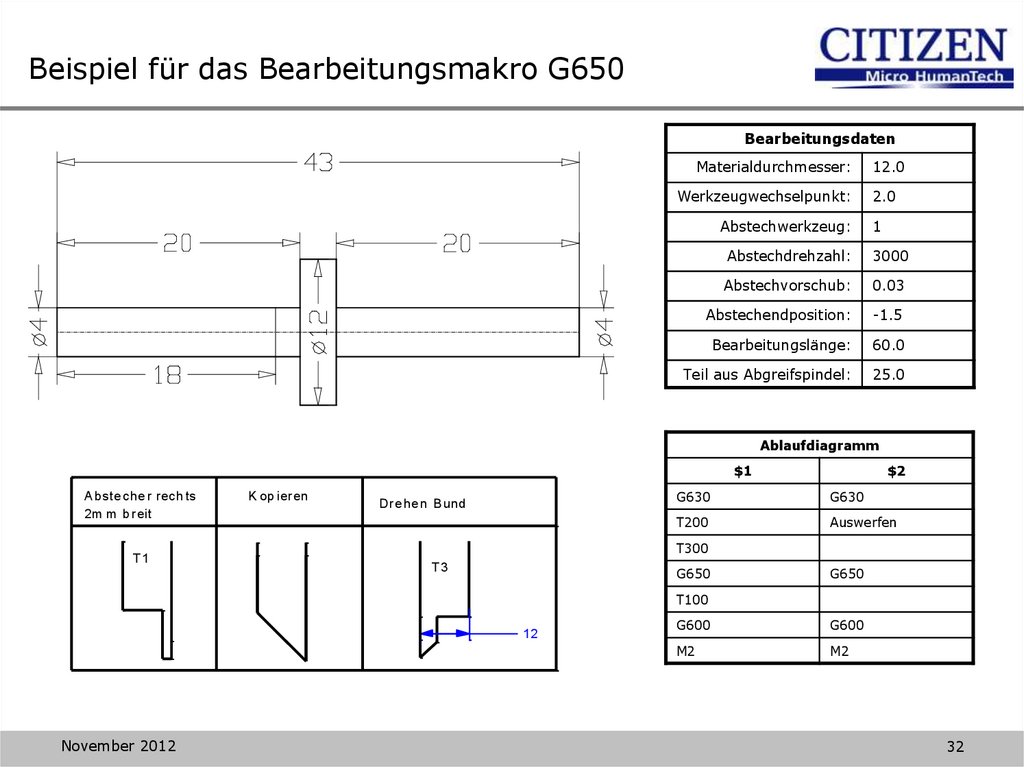

32. Beispiel für das Bearbeitungsmakro G650

BearbeitungsdatenMaterialdurchmesser:

12.0

Werkzeugwechselpunkt:

2.0

Abstechwerkzeug:

1

Abstechdrehzahl:

3000

Abstechvorschub:

0.03

Abstechendposition:

-1.5

Bearbeitungslänge:

60.0

Teil aus Abgreifspindel:

25.0

Ablaufdiagramm

$1

A bs te c he r rec h ts

2m m b reit

T1

K op ieren

Dre he n B und

$2

G630

G630

T200

Auswerfen

T300

T3

G650

G650

T100

12

November 2012

G600

G600

M2

M2

32

33. Programm für das Beispiel G650

$1$2

$1

$2

$1

G50 Z0.0

T303(Hinter-Bund)

G0 X13.0 Z[43.0+2.0]

M52

G814

G1 X3.0 F0.03

M6

$2

G0 X4.2

G4 U0.5

G650

G650

G0 W-0.6

M9

G0 Z-1.0

G1 X3.0 W0.6

G0 X13.0 Z-1.0

G1 G98 Z18.0 F3000

G1 X-0.5 F0.06

(M51)

M77

M131

M3 S1=5000 G99

M15 U0.5

G600

!1 L100

G1 X-1.5 F0.08

!2 L100

G630

G630

M130

G813

G50 W-12.0

M3 S1=800

T202(Kopieren)

M25

S1=5000 G99

M25

G0 X13.0 Z0

M34

G0 X13.0 Z22.75

M8

G1 X-1.0 F0.05

T3000

G1 G41 X12.1 F0.05

M8

G0 Z-0.5

M24 S2=100

G1 X11.6 Z23.0

/M109 Q1111

G1 G41 X0 Z0

G1 X4.0

M9

G1 X4.0,C0.2

G1 Z43.5

M5

G1 Z20.0

G1 X12.5

M7 U0.5

G1 X12.1,C0.25

G0 G40 X13.0 T00

G0 Z0.0 T00

G1 W0.4

G50 W12.0

M56

G0 G40 X13.0 T00

M3 S1=3000 G99

M53

M3 S1=100

T101(Abstechen)

M2

November 2012

G600

M2

33

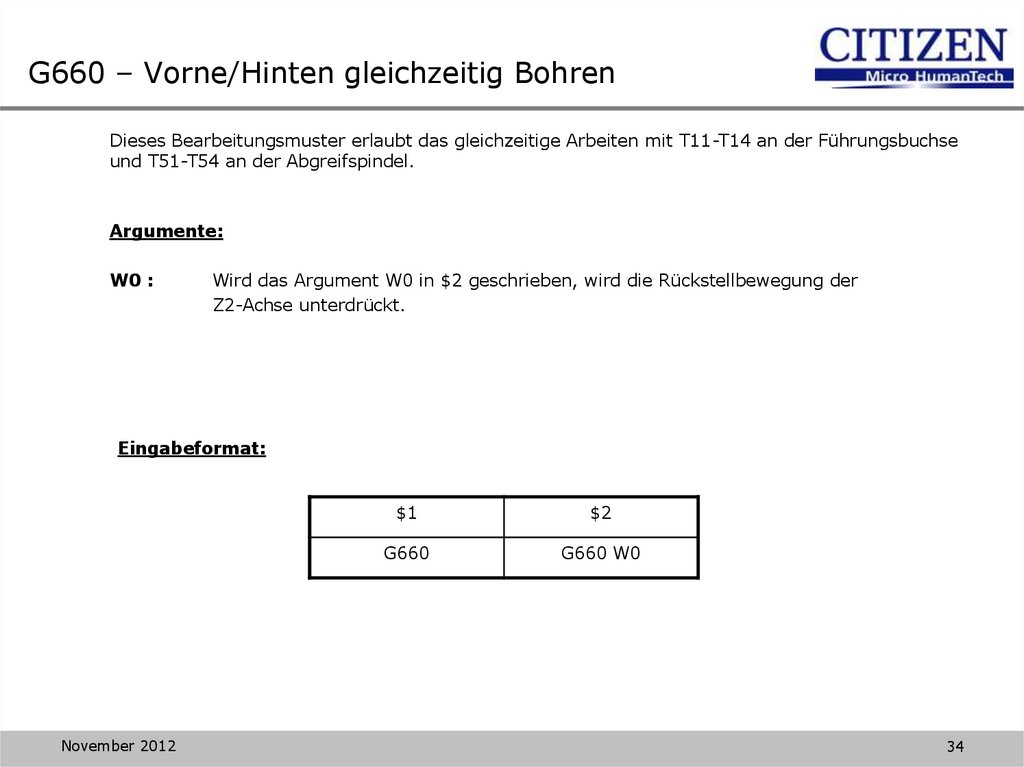

34. G660 – Vorne/Hinten gleichzeitig Bohren

Dieses Bearbeitungsmuster erlaubt das gleichzeitige Arbeiten mit T11-T14 an der Führungsbuchseund T51-T54 an der Abgreifspindel.

Argumente:

W0 :

Wird das Argument W0 in $2 geschrieben, wird die Rückstellbewegung der

Z2-Achse unterdrückt.

Eingabeformat:

November 2012

$1

$2

G660

G660 W0

34

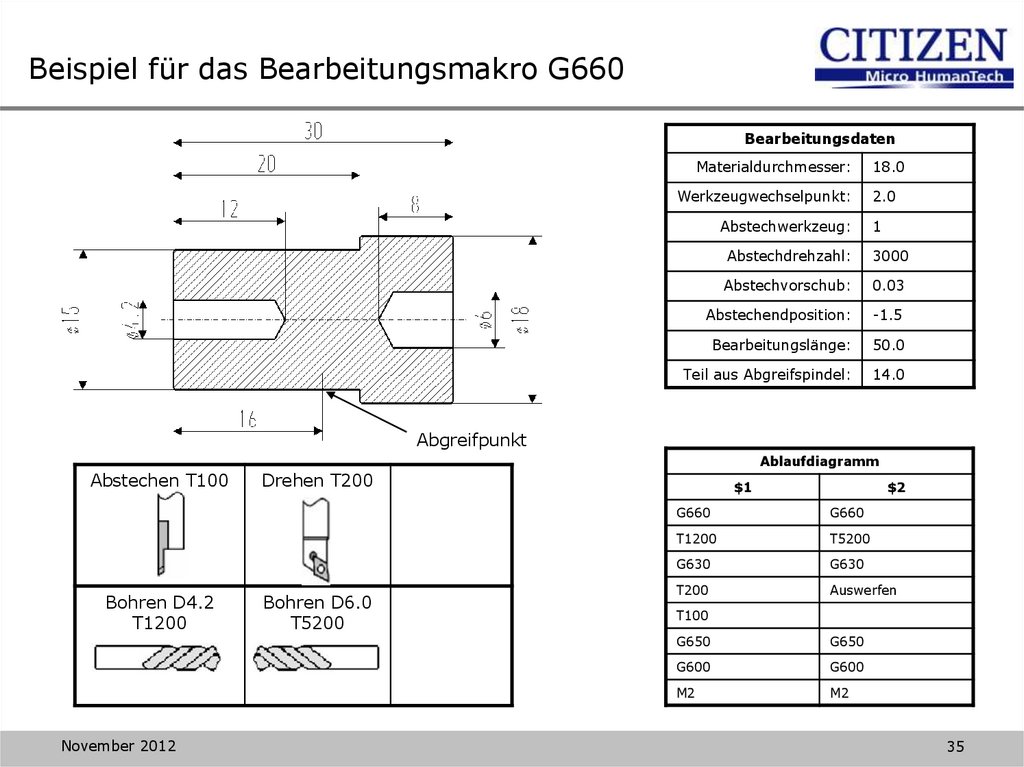

35. Beispiel für das Bearbeitungsmakro G660

BearbeitungsdatenMaterialdurchmesser:

18.0

Werkzeugwechselpunkt:

2.0

Abstechwerkzeug:

1

Abstechdrehzahl:

3000

Abstechvorschub:

0.03

Abstechendposition:

-1.5

Bearbeitungslänge:

50.0

Teil aus Abgreifspindel:

14.0

Abgreifpunkt

Ablaufdiagramm

Abstechen T100

Bohren D4.2

T1200

November 2012

Drehen T200

Bohren D6.0

T5200

$1

$2

G660

G660

T1200

T5200

G630

G630

T200

Auswerfen

T100

G650

G650

G600

G600

M2

M2

35

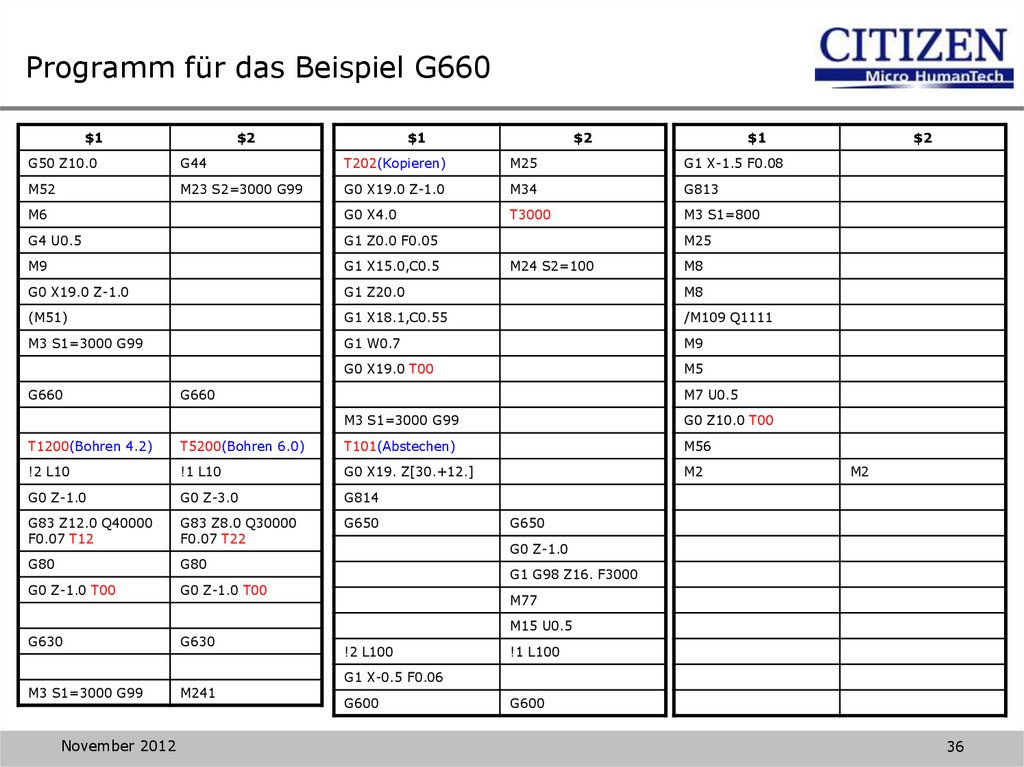

36. Programm für das Beispiel G660

$1$2

$1

$2

$1

G50 Z10.0

G44

T202(Kopieren)

M25

G1 X-1.5 F0.08

M52

M23 S2=3000 G99

G0 X19.0 Z-1.0

M34

G813

M6

G0 X4.0

T3000

M3 S1=800

G4 U0.5

G1 Z0.0 F0.05

M9

G1 X15.0,C0.5

G0 X19.0 Z-1.0

G1 Z20.0

M8

(M51)

G1 X18.1,C0.55

/M109 Q1111

M3 S1=3000 G99

G1 W0.7

M9

G0 X19.0 T00

M5

G660

M25

M24 S2=100

G660

M8

M7 U0.5

M3 S1=3000 G99

G0 Z10.0 T00

T1200(Bohren 4.2)

T5200(Bohren 6.0)

T101(Abstechen)

M56

!2 L10

!1 L10

G0 X19. Z[30.+12.]

M2

G0 Z-1.0

G0 Z-3.0

G814

G83 Z12.0 Q40000

F0.07 T12

G83 Z8.0 Q30000

F0.07 T22

G650

G80

G80

G0 Z-1.0 T00

G0 Z-1.0 T00

G630

G630

M3 S1=3000 G99

M241

November 2012

$2

M2

G650

G0 Z-1.0

G1 G98 Z16. F3000

M77

M15 U0.5

!2 L100

!1 L100

G1 X-0.5 F0.06

G600

G600

36

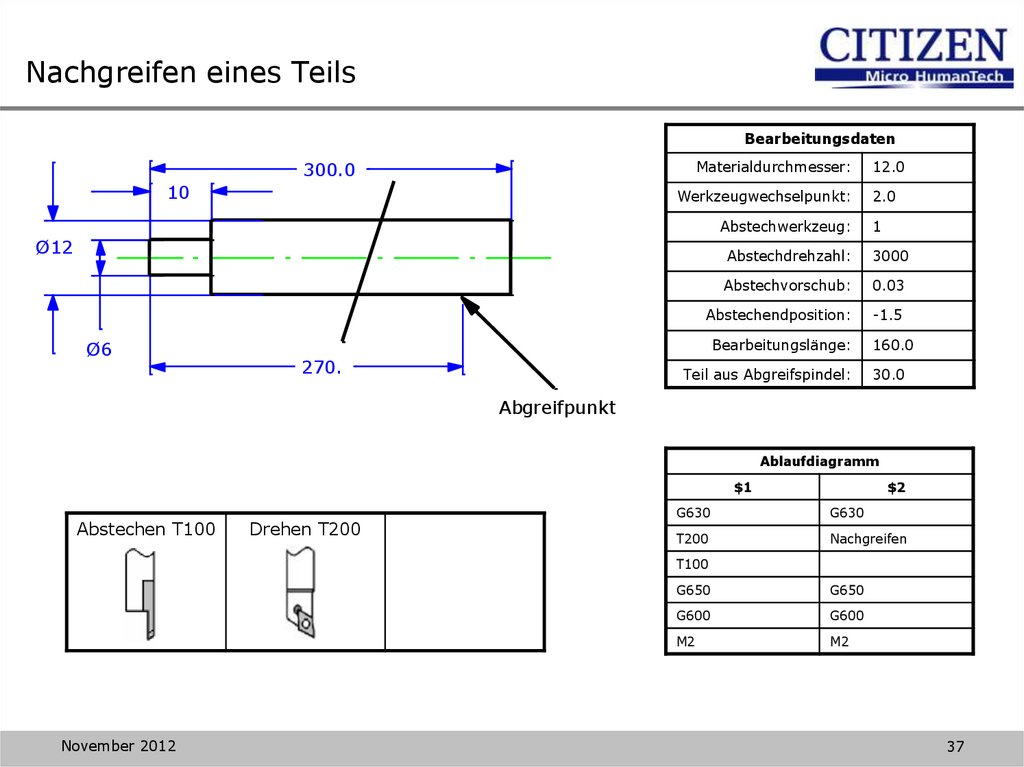

37. Nachgreifen eines Teils

BearbeitungsdatenMaterialdurchmesser:

12.0

Werkzeugwechselpunkt:

2.0

300.0

10

Abstechwerkzeug:

1

Abstechdrehzahl:

3000

Abstechvorschub:

0.03

Abstechendposition:

-1.5

Bearbeitungslänge:

160.0

Teil aus Abgreifspindel:

30.0

Ø12

Ø6

270.

Abgreifpunkt

Ablaufdiagramm

$1

Abstechen T100

Drehen T200

$2

G630

G630

T200

Nachgreifen

T100

November 2012

G650

G650

G600

G600

M2

M2

37

38. Nachgreifen eines Teils

$1$2

$1

$2

$1

G50 Z0.0

G50 Z0.0

M3 S1=3000 G99

M52

G0 Z70.0

M130

M6

G1 G98 Z120.0 F2000

G1 X11.0 F0.03

!1 L20

G0 X12.2

G4 U0.5

!2 L20

M9

M15

G0 W-0.6

G0 X13.0 Z-1.0

G4 U0.5

G1 X11.0 W0.6

(M51)

M7

G1 X-0.5 F0.06

M3 S1=5000 G99

G4 U0.5

M131

G630

G630

G0 Z0.0

G600

T202(Kopieren)

T3000

M6

G1 X-1.5 F0.08

G0 X13.0 Z-1.0

M16

G4 U0.5

G813

G0 X-1.0

M16

M3 S1=800

G1 Z0.0 F0.05

G4 U0.5

M25

G1 X6.0,C0.2

G50 Z150.0

M8

G1 Z10.0

G0 Z302.0

M8

G1 X12.1,C0.25

M3 S1=50

/M109 Q1111

G1 W0.4

G814

M9

G0 X13.0 T00

G650

G650 W0

M5

M5

G1 G98 Z270. F3000

M7 U0.5

T101(Abstechen)

M77

G0 Z150.0 T00

G0 X13.0 Z150.0

M15 U0.5

M56

!1 L100

M2

!2 L10

November 2012

!1 L10

!2 L100

$2

G600

M2

38

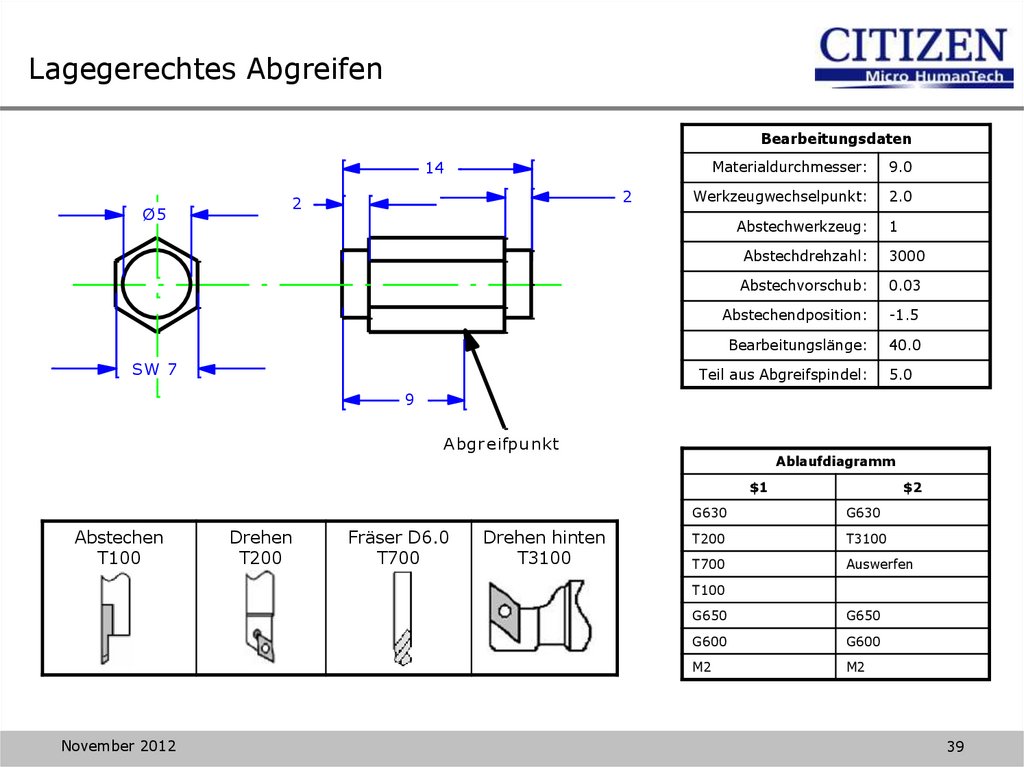

39. Lagegerechtes Abgreifen

Bearbeitungsdaten14

Ø5

2

2

SW 7

Materialdurchmesser:

9.0

Werkzeugwechselpunkt:

2.0

Abstechwerkzeug:

1

Abstechdrehzahl:

3000

Abstechvorschub:

0.03

Abstechendposition:

-1.5

Bearbeitungslänge:

40.0

Teil aus Abgreifspindel:

5.0

9

Abgr eifpu nkt

Ablaufdiagramm

$1

Abstechen

T100

Drehen

T200

Fräser D6.0

T700

Drehen hinten

T3100

$2

G630

G630

T200

T3100

T700

Auswerfen

T100

November 2012

G650

G650

G600

G600

M2

M2

39

40. Programm für lagegerechtes Abgreifen

$1$2

$1

$2

G50 Z10.0

G44

M80 S3=2000

G0 X10. Z-1. T00

M52

M23 S2=4000 G99

T707(Fräsen SW7)

G50 U20.0

$1

G650

G650

G0 Z-1.0

M6

G50 W-12.0

G4 U0.5

G0 X10.0 Z-1.0

M25

M9

G0 X7.0

M34

!2 L100

G0 X10.0 Z-1.0

G1 G98 Z14.0 F300

T3000

S1=4000

(M51)

G0 X10.0 Z-1.0

M24 S2=100

G1 X-0.5 F0.06

M3 S1=4000 G99

G0 C60.0

G600

G1 G98 Z9. F3000

M15 U0.5

G630

G630

G0 X7.0

G1 X-1.5 F0.08

T202(Kopieren)

T3100(Kopieren)

G1 Z14.0

G813

G0 X10.0 Z0

G0 Z-1.0

G0 X10.0 Z-1.0

M3 S1=800

G1 X-1.0 F0.05

G50 U-20.0

G0 C120.0

M25

G0 Z-0.5

G0 X10. Z-1. T31

...

M8

G1 G41 X0 Z0

G0 Z0

G0 X10.0 Z-1.0 T00

M8

G1 X5.0,C0.2

G1 X-1.0 F0.05

G50 W12.0

/M109 Q1111

G1 Z2.0

G0 Z-0.5

M82

M9

G1 X8.1,C0.3

G1 G41 X0 Z0

M20

M5

G1 Z14.0

G1 X5.0,C0.2

M3 S1=1000 G99

M7 U0.5

G1 X9.1

G1 Z2.0

T101(Abstechen)

G0 Z10.0 T00

G0 G40 X10.0 T00

G1 X8.2,C0.5

G0 X10. Z[14.+12.]

M56

M5

G1 W1.0

G814 R0

M53

M18 C0.0

G0 G40 X10. Z-1.

M77

M2

November 2012

$2

!1 L100

G600

M2

40

41. Kontaktpersonen Anwendungstechnik

Hr. Jürgen HänleTel: 0711-3906-130

Fax: 0711-3906-106

E-Mail: [email protected]

Hr. Michael Neitzel

Tel: 0711-3906-211

Fax: 0711-3906-106

E-Mail: [email protected]

November 2012

41

42. Kontaktpersonen Service (Hotline)

Hr. Jürgen SchadTel: 0711-3906-140

Fax: 0711-3906-106

E-Mail: [email protected]

Hr. Andrzej Oleksiak

Tel: 0711-3906-131

Fax: 0711-3906-106

E-Mail: [email protected]

November 2012

42

43. Kontaktpersonen Ersatzteile

Hr. Joachim HaugTel: 0711-3906-115

Fax: 0711-3906-106

E-Mail: [email protected]

Hr. Andreas Zerr

Tel: 0711-3906-116

Fax: 0711-3906-106

E-Mail: [email protected]

November 2012

43

44. Folie 44

Mettinger Strasse 1173728 Esslingen am Neckar

Tel. 0711 / 39 06 - 100

www.citizen.de

November 2012

Программирование

Программирование