Похожие презентации:

Механизация погрузки и выгрузки тарно-штучных грузов

1.

Слайд-лекцияМеханизация погрузки и выгрузки

тарно-штучных грузов

2.

План лекции:1. Классификация и характеристика;

2. Пакетирование грузов. Типы поддонов и пакетов;

3. Рациональные схемы размещения и крепления

пакетированных грузов в транспортных средствах;

4. Типовой технологический процесс.

2

3.

1 Классификация и характеристикаТарно-штучные

грузы

отличаются

большим

разнообразием. Их условно можно разделить на две

группы: тарно-упаковочные и штучные без упаковки.

Грузы первой группы перевозят в стандартной или

унифицированной

таре,

параметры

которой

регламентированы государственными стандартами.

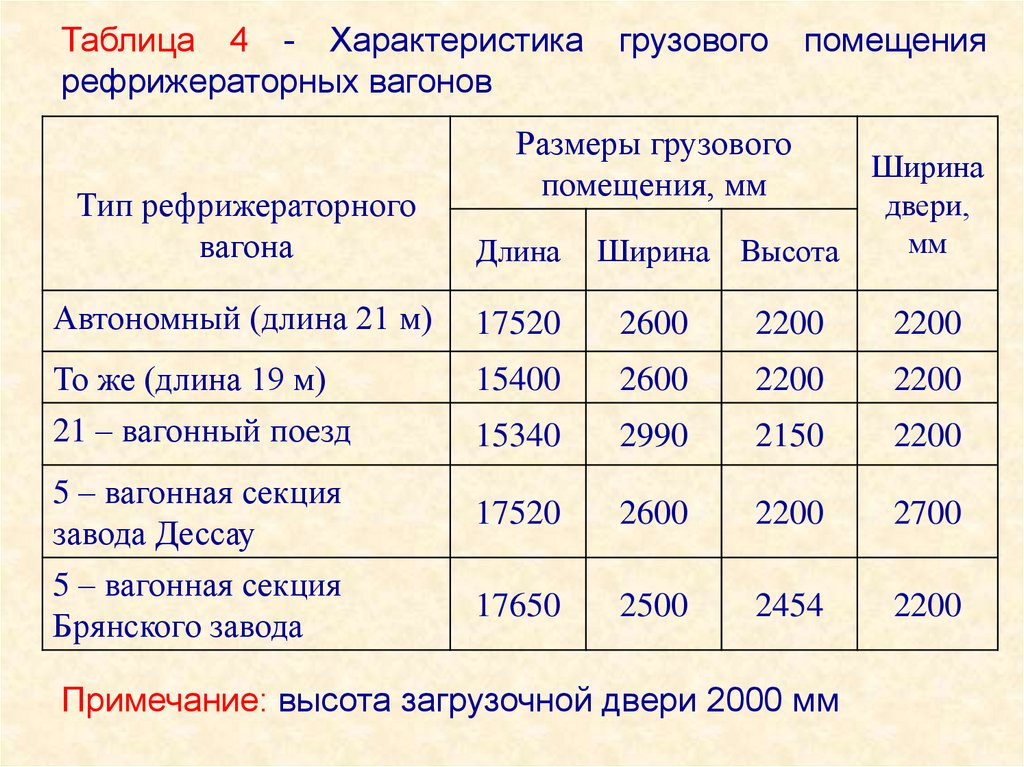

Тара, в которую упаковывают эти грузы, может быть

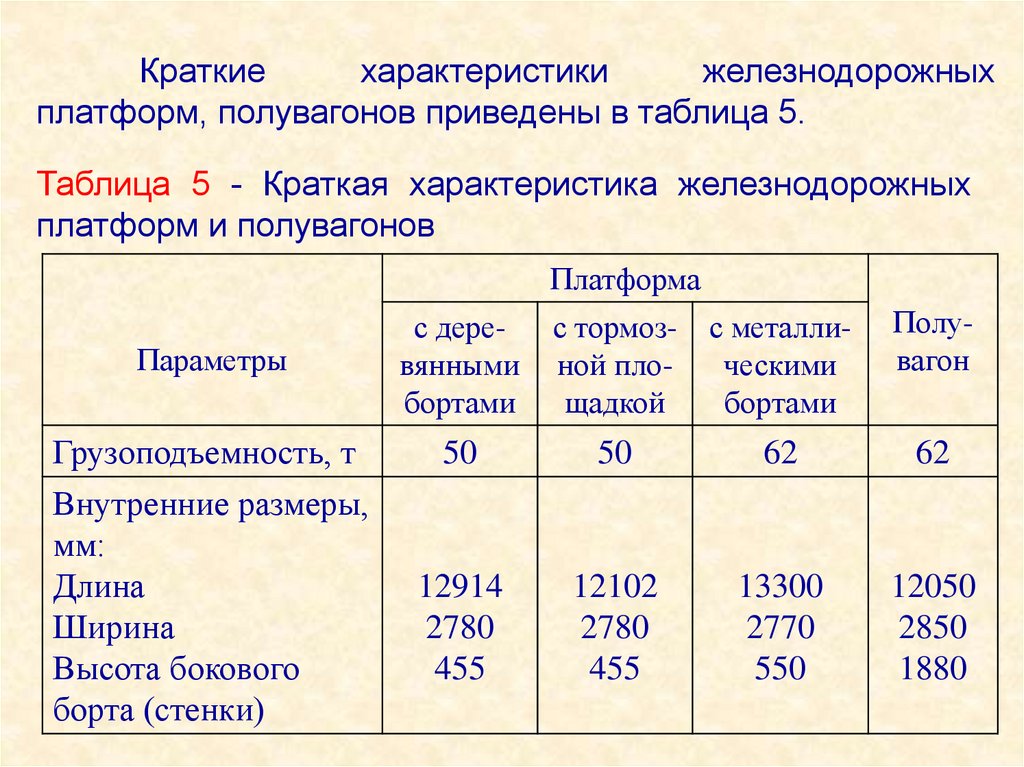

жесткой, полужесткой или мягкой.

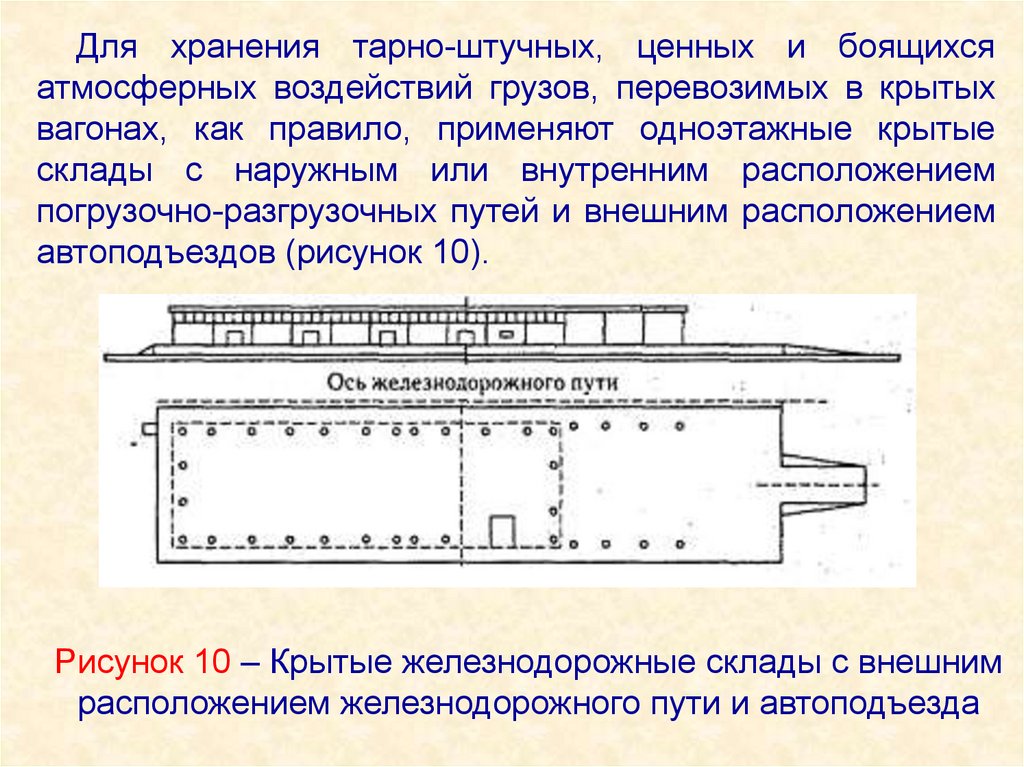

4.

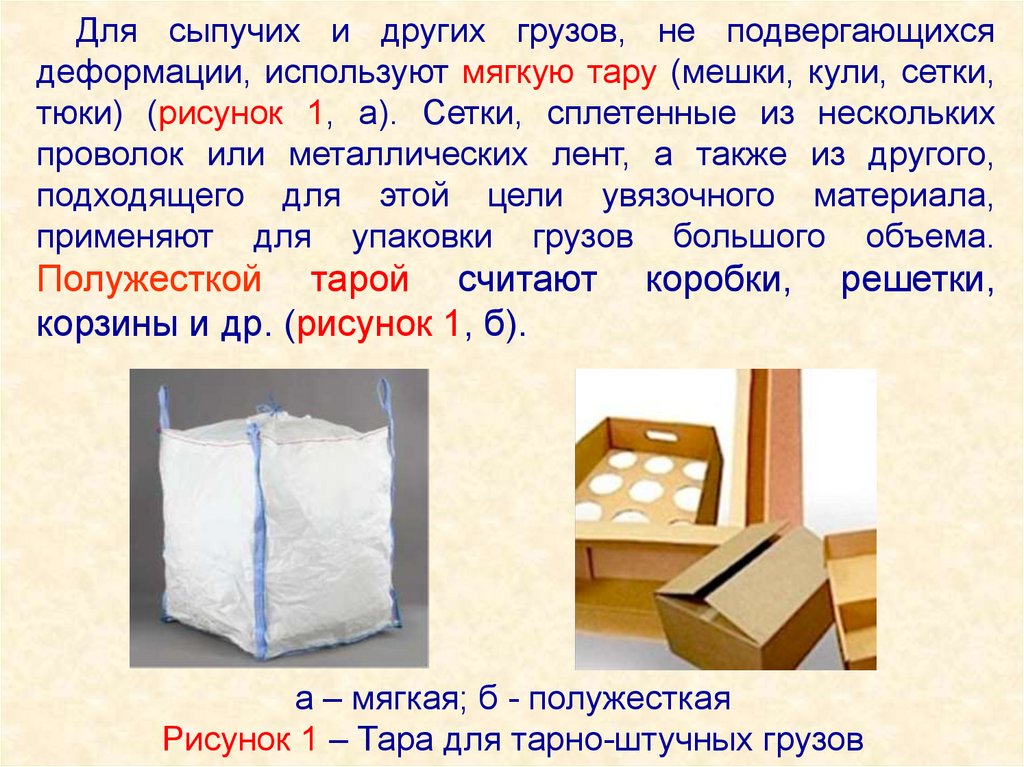

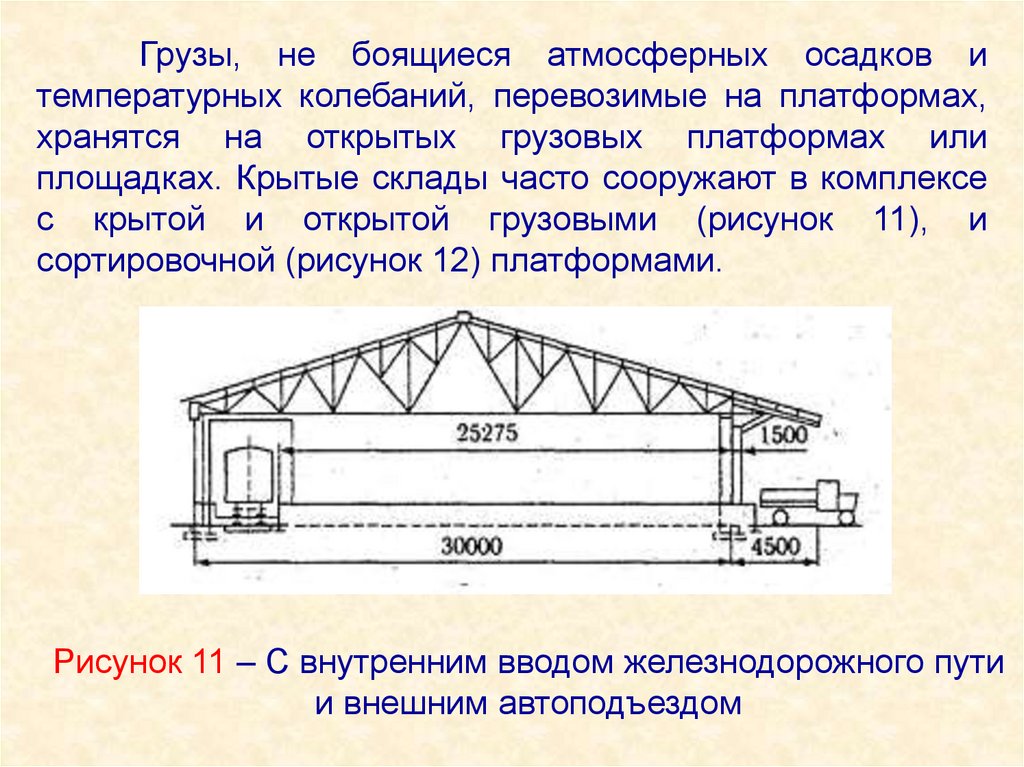

Для сыпучих и других грузов, не подвергающихсядеформации, используют мягкую тару (мешки, кули, сетки,

тюки) (рисунок 1, а). Сетки, сплетенные из нескольких

проволок или металлических лент, а также из другого,

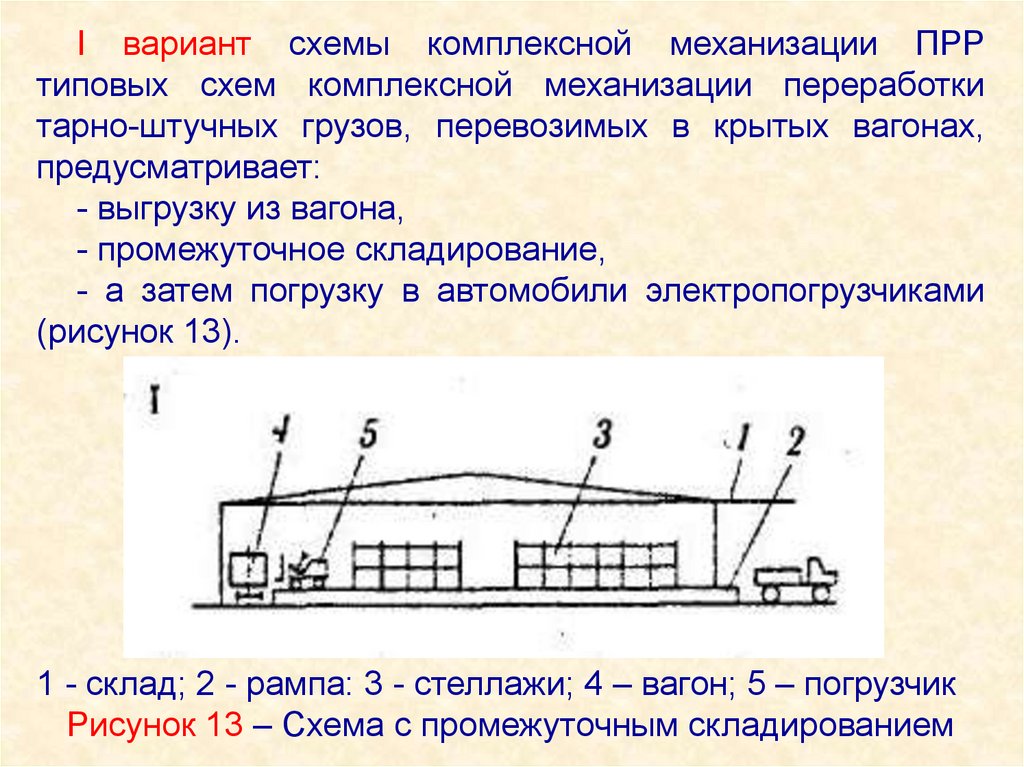

подходящего для этой цели увязочного материала,

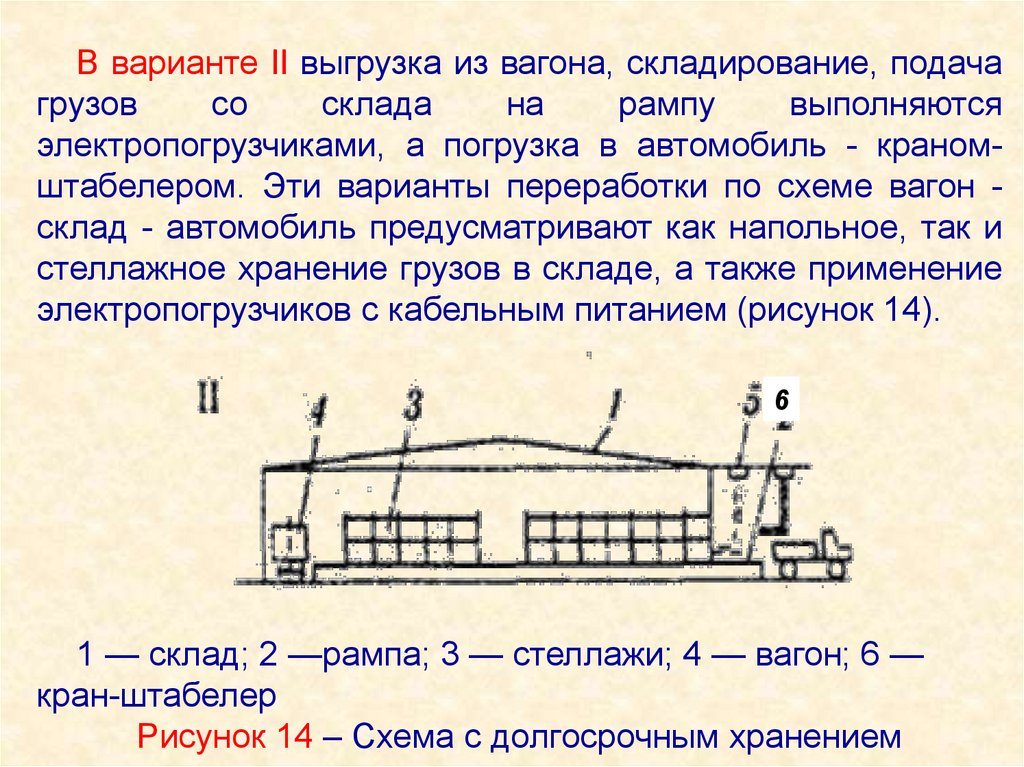

применяют для упаковки грузов большого объема.

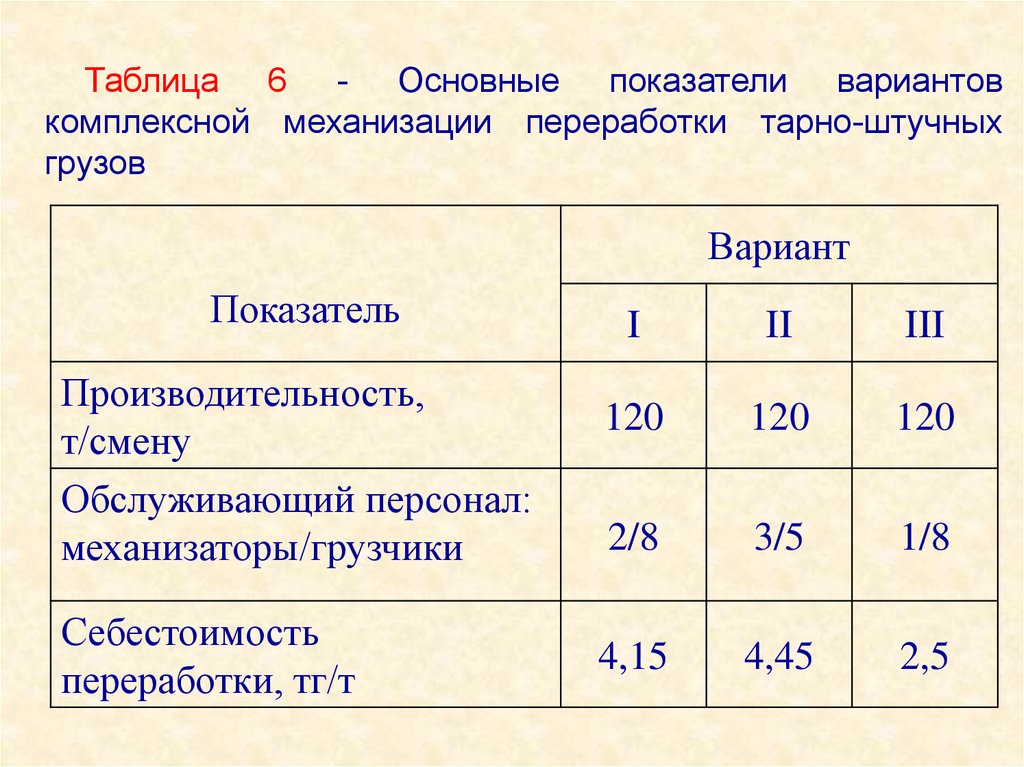

Полужесткой тарой считают

корзины и др. (рисунок 1, б).

коробки,

решетки,

а – мягкая; б - полужесткая

Рисунок 1 – Тара для тарно-штучных грузов

5.

Жесткая тара предохраняет груз от давления извне(рисунок 2). К ней относятся: ящики, бочки, бидоны и

другие емкости, способные воспринимать давление на

груз со всех сторон; открытые ящики, ящики со стеклом,

воспринимающие давление на груз со всех сторон;

открытые ящики, ящики со стеклом, воспринимающие

давление только в одном направлении.

Рисунок 2 – Жесткая тара

6.

К штучным грузам без упаковки относят комплектующиеизделия, запасные части к машинам и др. (за исключением

металлов и лесных грузов), которые перевозят поштучно

или связками. Согласно Единым нормам выработки и

времени, тарно-упаковочные и штучные грузы должны

иметь массу одного места до 250 кг. Однако катнобочковые

грузы в металлических, фанерных и деревянных бочках,

барабанах, цилиндрах, рулонах, катушках, металлических

бочках могут иметь массу одного места до 500 кг.

В общем объеме перевозок, выполняемых всеми видами

транспорта, удельный вес тарно-штучных грузов составляет

около 20%. Вместе с тем затраты, связанные с их

погрузкой,

выгрузкой,

сортировкой

и

складскими

операциями, достигают около 50% суммарных расходов на

погрузочно-разгрузочные работы

7.

Грузовые места обычно укладывают в ряды, стопы иштабеля.

Стопа

представляет

собой

правильной

формы

вертикальную укладку отдельных тарно-упаковочных мест,

в которой каждое верхнее место совпадает с лежащим

ниже.

Рядом называют несколько стоп, уложенных одна к

другой. Ширину ряда ограничивает размер одного места.

Штабель — несколько рядов по ширине. Упакованные

грузовые места, находящиеся в одном горизонтальном

слое штабеля, называют ярусом. Грузы укладывают в

штабеля непосредственно на полу складского помещения,

поддонах или стеллажах. В штабелях хранят, как правило,

все тарные грузы (кипы, мешки, ящики, бочки и др.).

8.

2 Пакетирование грузовТипы поддонов и пакетов

Под транспортным пакетом понимают укрупненную

грузовую единицу (грузовое место), сформированную из

более мелких (не менее двух) в транспортной таре (мешки,

ящики, тюки), на поддонах или без них, обеспечивающую в

процессе

перемещения

и

хранения

возможность

механизированной перегрузки вилочными погрузчиками,

кранами или другими подъемно-транспортными машинами,

а также сохранность грузов.

В пакет укладывают однородные грузы в одинаковой

упаковке. На пакетах, сформированных в пунктах необщего

пользования, должны быть контрольные знаки отправителя, а способ их укладки должен исключать возможность

изъятия груза без нарушения крепления и, контрольных

знаков.

9.

Поддон — плоская (или с верхней надстройкой)площадка, предназначенная для формирования из мелких

грузов транспортного пакета, удобного для механизированной перегрузки и хранения в штабелях.

Поддоны для пакетирования грузов принято делить на

следующие четыре типа:

1) плоские, не имеющие выступающих над верхней

плоскостью настила надстроек (рисунок 3);

Рисунок 3 – Плоский поддон

10.

2) стоечные — с постоянными или съемными стойка-ми,расположенными над плоскостью верхнего настила.

Стоечные поддоны имеют над верхним настилом

(грузовой площадкой) выступающие стойки (рисунок 4),

которые могут быть жестко закрепленными (несъемными)

а, шарнирными (или складными) б, в.

Рисунок 4 - Стоечные поддоны

Такие

поддоны

применяют

выдерживающих большие нагрузки.

для

грузов,

не

11.

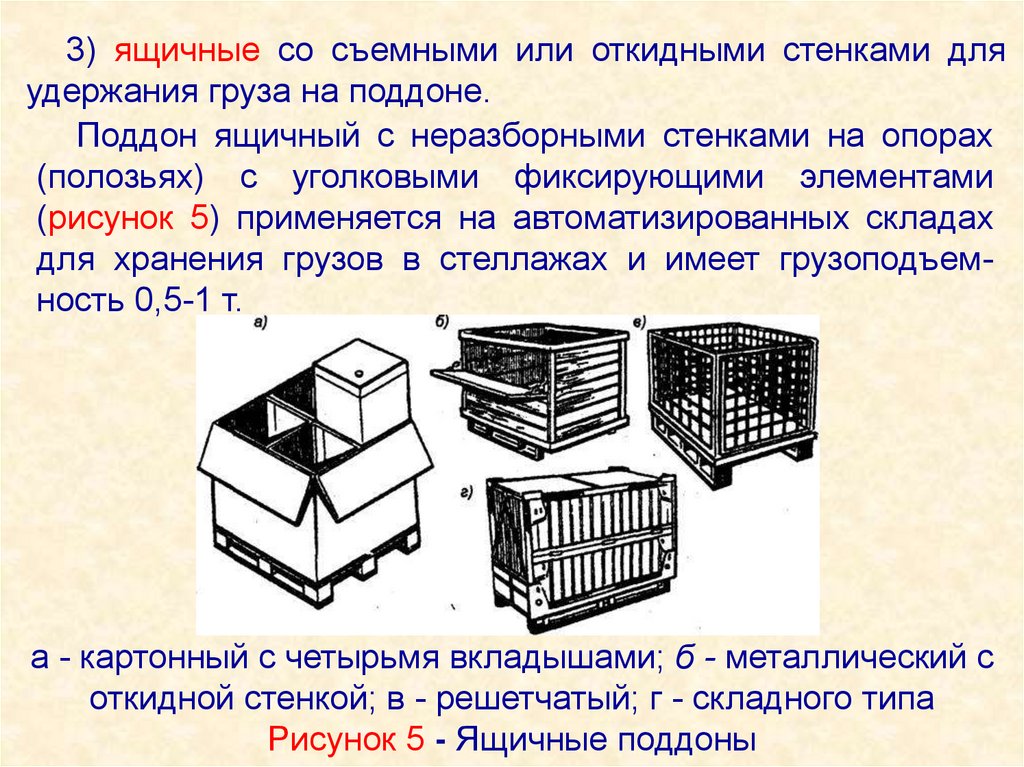

3) ящичные со съемными или откидными стенками дляудержания груза на поддоне.

Поддон ящичный с неразборными стенками на опорах

(полозьях) с уголковыми фиксирующими элементами

(рисунок 5) применяется на автоматизированных складах

для хранения грузов в стеллажах и имеет грузоподъемность 0,5-1 т.

а - картонный с четырьмя вкладышами; б - металлический с

откидной стенкой; в - решетчатый; г - складного типа

Рисунок 5 - Ящичные поддоны

12.

4) специальные, предназначенные для формированияпакетов из таких грузов, как, например, кирпич, листовое

стекло и т. д.

а - на брусках; б - с крюками

Рисунок 6 - Поддоны для кирпича

13.

Решетчатый складной поддон (рисунок 7) имеетгрузоподъемность 450 кг при собственной массе 80 кг.

Высота боковых ограждающих стенок 900 мм. В порожнем

состоянии боковые стенки складывают, что делает поддон

компактным для транспортировки и хранения.

Рисунок 7 - Решетчатый ящичный поддон

14.

Груз не должен выступать за пределы поддона болеечем на 20 мм с каждой стороны. Кроме того, для перевозок

грузов

водным

транспортом

применяют

поддоны

размерами в плане 1200х1600 и 1200х1000 мм,

грузоподъемностью 2 т.

Для внутренних перевозок используют также плоские

поддоны

размерами

в

плане

1000х1200

мм,

грузоподъемностью 1 т.

Собственная масса поддона 25-30 кг.

Они допускают четырехъярусное штабелирование

грузов с максимальной загрузкой. Срок службы

деревянных поддонов до 2 лет, после чего требуется

восстановительный ремонт.

15.

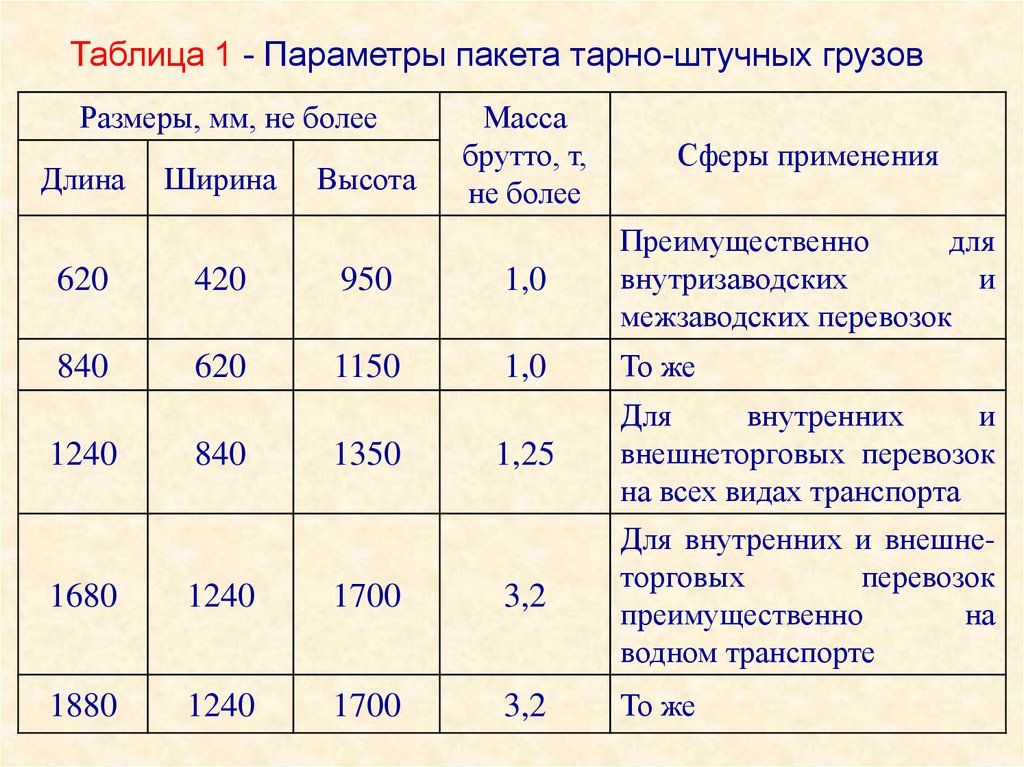

Таблица 1 - Параметры пакета тарно-штучных грузовРазмеры, мм, не более

Длина

Ширина

Высота

Масса

брутто, т,

не более

Сферы применения

620

420

950

1,0

Преимущественно

для

внутризаводских

и

межзаводских перевозок

840

620

1150

1,0

То же

1,25

Для

внутренних

и

внешнеторговых перевозок

на всех видах транспорта

1240

840

1350

1680

1240

1700

3,2

Для внутренних и внешнеторговых

перевозок

преимущественно

на

водном транспорте

1880

1240

1700

3,2

То же

16.

Готовый пакет транспортируют, перегружают и хранят, нерасформировывая, на всем пути следования от

отправителя к получателю. Пакеты ТШГ укладывают в

крытых вагонах в большинстве случаев в два яруса,

допускается размещать пакеты тяжелых грузов в один, а

легких – в три яруса. Высота пакетов зависит от числа

ярусов укладки в крытом вагоне и вместимости его кузова

(таблица 2)

Таблица 2 - Наибольшая высота пакетов при

перевозке в крытых вагонах, мм

Способ укладки

Вместимость кузова вагона, м3

90

120

Одноярусный (тяжелые

грузы)

1900

1900

Двухъярусный

1150

1350

Трехъярусный

-

950

17.

Средства пакетирования, параметры пакетов, способыукладки и крепления грузов в них должны соответствовать

стандартам.

Грузы в пакеты можно укладывать блоками в виде стопок

(рисунок 8, а-д) или вперевязку с поворотом на 90°

(рисунок 8, ж). В последнем случае обеспечивается

большая устойчивость пакета при транспортировании и

перегрузке.

Грузы цилиндрической формы располагают на поддонах

либо вертикально (рисунок 8, е, з), либо горизонтально со

специальными прокладками между рядами (рисунок 8, и).

18.

Рисунок 8 - Схемы укладки и крепления ТШГ наплоских поддонах

19.

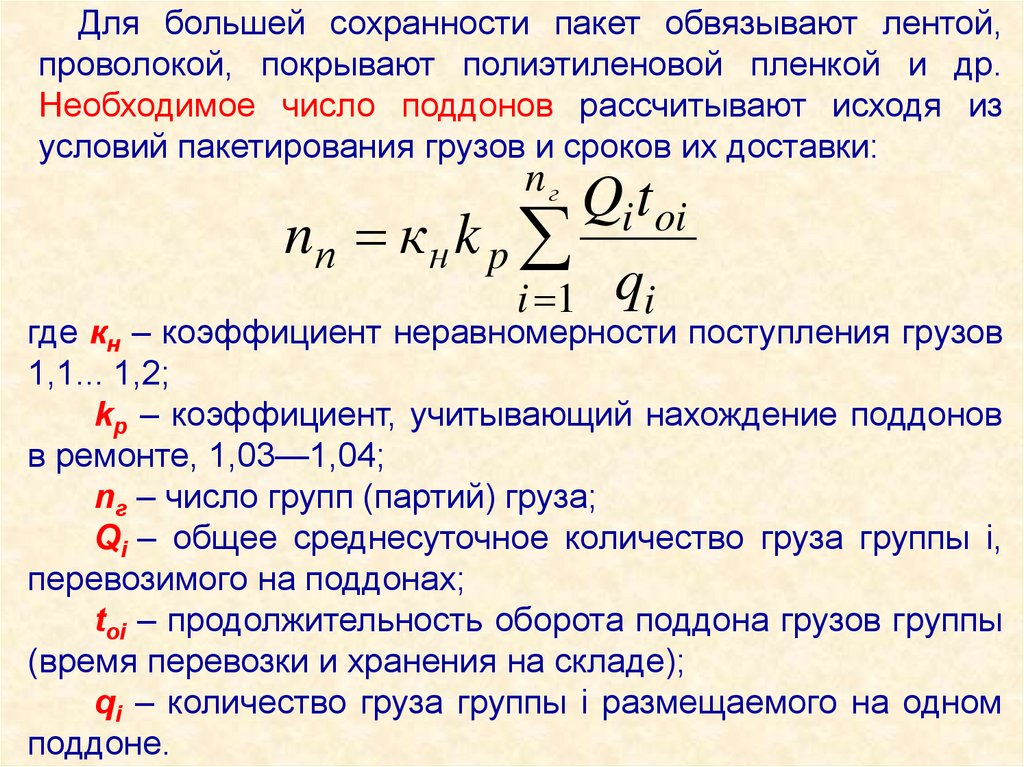

Для большей сохранности пакет обвязывают лентой,проволокой, покрывают полиэтиленовой пленкой и др.

Необходимое число поддонов рассчитывают исходя из

условий пакетирования грузов и сроков их доставки:

nг

Qi t oi

nп к н k p

i 1 qi

где кн – коэффициент неравномерности поступления грузов

1,1... 1,2;

kр – коэффициент, учитывающий нахождение поддонов

в ремонте, 1,03—1,04;

nг – число групп (партий) груза;

Qi – общее среднесуточное количество груза группы i,

перевозимого на поддонах;

toi – продолжительность оборота поддона грузов группы

(время перевозки и хранения на складе);

qi – количество груза группы i размещаемого на одном

поддоне.

20.

Пример. Определим необходимое число поддонов наскладе ТШГ, если годовая грузопереработка склада Qг =

182000 т, kн = 1,1; kp = 1,03, средняя загрузка поддона qn =

0,75 т, продолжительность оборота поддона tо = 5 сут.

Решение. Среднесуточная грузопереработка склада

Необходимое число поддонов:

Qc Qг / 365 182000 / 365 500 т.

Необходимое число поддонов:

nп (1,1 1,03 500 5) / 0,75 3780 шт

21.

Штучные грузы часто перевозят пакетами без поддонов,например, чушки металла.

Для переработки обычными вилочными погрузчиками

пакеты из ящиков без поддона формируют уступом в

нижнем ряду (рисунок 9, а) или делают проемы для

грузозахватных вилок во втором ряду (рисунок 9, б).

а - с уступами в нижней части; б - с проемами для

грузозахватных вил

Рисунок 9 - Пакет из ящиков без поддона

22.

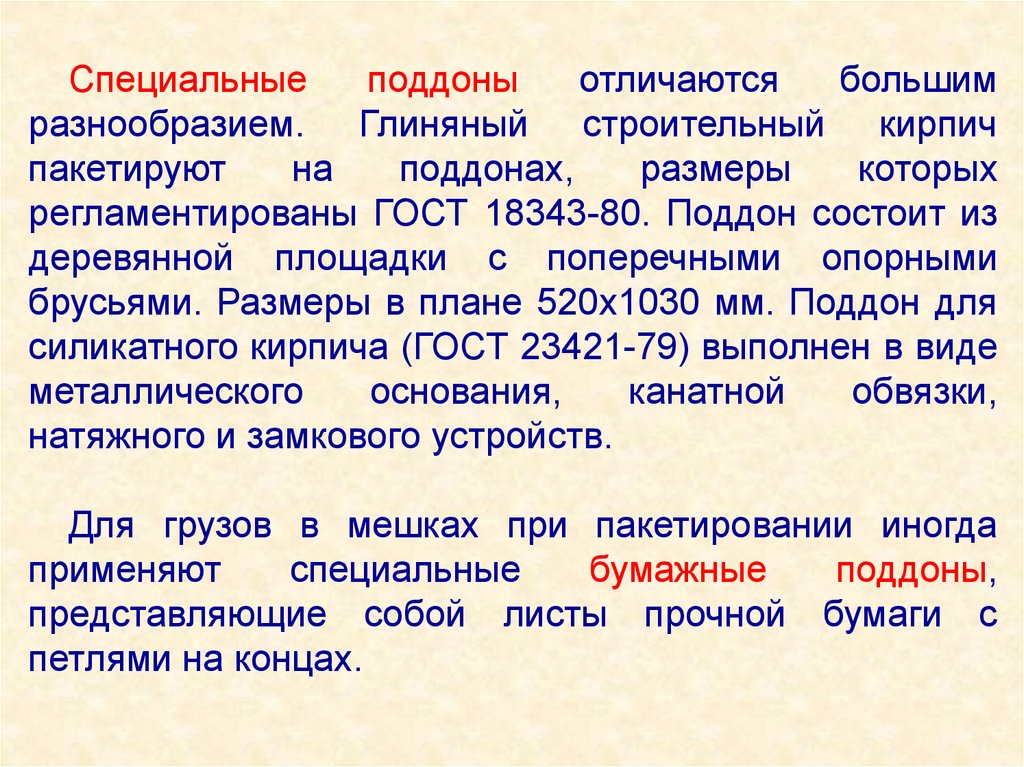

Специальныеподдоны

отличаются

большим

разнообразием. Глиняный строительный кирпич

пакетируют

на

поддонах,

размеры

которых

регламентированы ГОСТ 18343-80. Поддон состоит из

деревянной площадки с поперечными опорными

брусьями. Размеры в плане 520х1030 мм. Поддон для

силикатного кирпича (ГОСТ 23421-79) выполнен в виде

металлического

основания,

канатной

обвязки,

натяжного и замкового устройств.

Для грузов в мешках при пакетировании иногда

применяют

специальные

бумажные

поддоны,

представляющие собой листы прочной бумаги с

петлями на концах.

23.

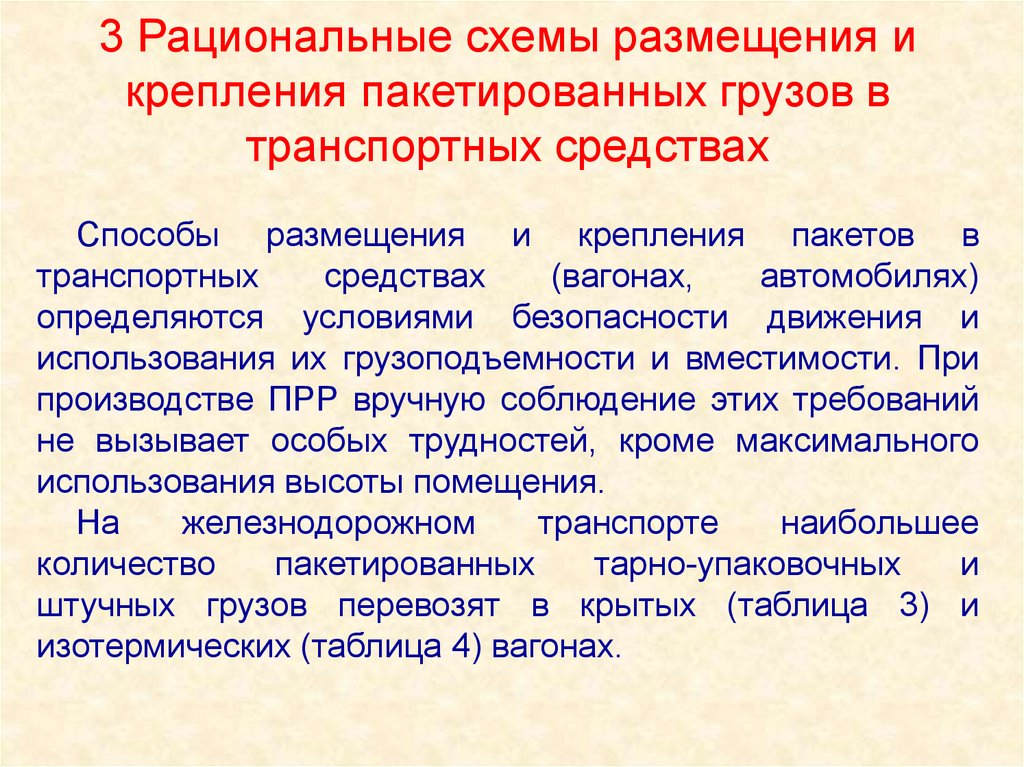

3 Рациональные схемы размещения икрепления пакетированных грузов в

транспортных средствах

Способы размещения и крепления пакетов в

транспортных

средствах

(вагонах,

автомобилях)

определяются условиями безопасности движения и

использования их грузоподъемности и вместимости. При

производстве ПРР вручную соблюдение этих требований

не вызывает особых трудностей, кроме максимального

использования высоты помещения.

На

железнодорожном

транспорте

наибольшее

количество

пакетированных

тарно-упаковочных

и

штучных грузов перевозят в крытых (таблица 3) и

изотермических (таблица 4) вагонах.

24.

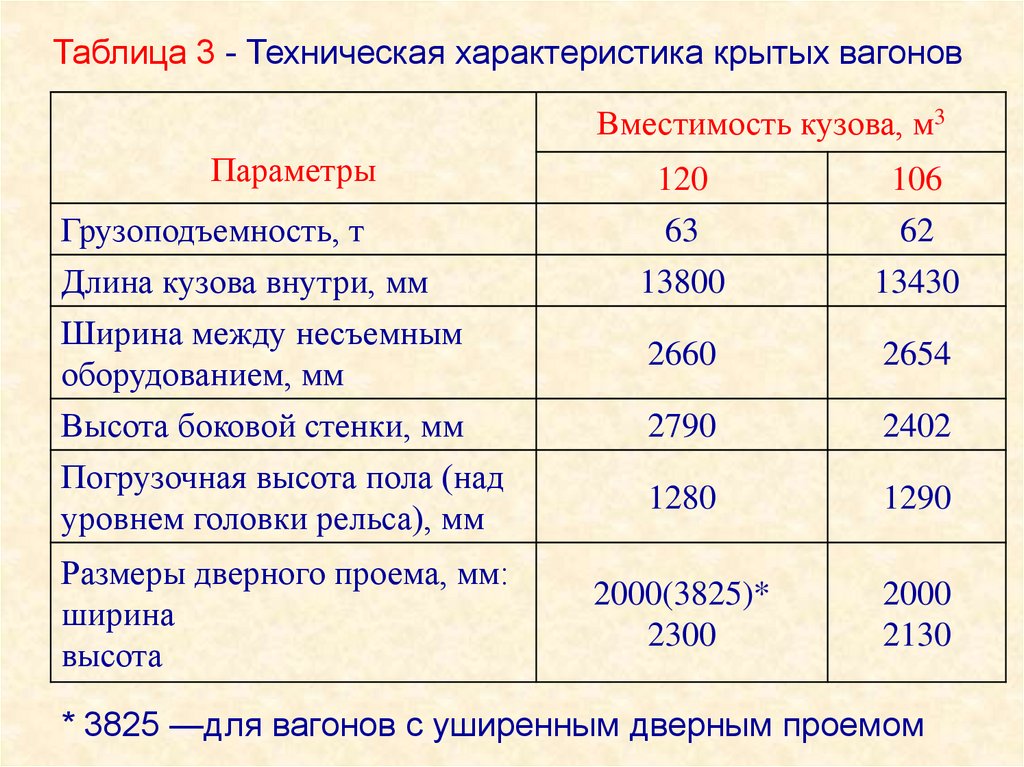

Таблица 3 - Техническая характеристика крытых вагоновВместимость кузова, м3

Параметры

Грузоподъемность, т

Длина кузова внутри, мм

Ширина между несъемным

оборудованием, мм

Высота боковой стенки, мм

Погрузочная высота пола (над

уровнем головки рельса), мм

Размеры дверного проема, мм:

ширина

высота

120

63

106

62

13800

13430

2660

2654

2790

2402

1280

1290

2000(3825)*

2300

2000

2130

* 3825 —для вагонов с уширенным дверным проемом

25.

Таблица 4 - Характеристикарефрижераторных вагонов

грузового

помещения

Размеры грузового

помещения, мм

Тип рефрижераторного

вагона

Длина

Ширина Высота

Ширина

двери,

мм

Автономный (длина 21 м)

17520

2600

2200

2200

То же (длина 19 м)

21 – вагонный поезд

15400

2600

2200

2200

15340

2990

2150

2200

17520

2600

2200

2700

17650

2500

2454

2200

5 – вагонная секция

завода Дессау

5 – вагонная секция

Брянского завода

Примечание: высота загрузочной двери 2000 мм

26.

Краткиехарактеристики

железнодорожных

платформ, полувагонов приведены в таблица 5.

Таблица 5 - Краткая характеристика железнодорожных

платформ и полувагонов

Платформа

Параметры

Грузоподъемность, т

Внутренние размеры,

мм:

Длина

Ширина

Высота бокового

борта (стенки)

с деревянными

бортами

с тормозной площадкой

с металлическими

бортами

Полувагон

50

50

62

62

12914

2780

455

12102

2780

455

13300

2770

550

12050

2850

1880

27.

Для хранения тарно-штучных, ценных и боящихсяатмосферных воздействий грузов, перевозимых в крытых

вагонах, как правило, применяют одноэтажные крытые

склады с наружным или внутренним расположением

погрузочно-разгрузочных путей и внешним расположением

автоподъездов (рисунок 10).

Рисунок 10 – Крытые железнодорожные склады с внешним

расположением железнодорожного пути и автоподъезда

28.

Грузы, не боящиеся атмосферных осадков итемпературных колебаний, перевозимые на платформах,

хранятся на открытых грузовых платформах или

площадках. Крытые склады часто сооружают в комплексе

с крытой и открытой грузовыми (рисунок 11), и

сортировочной (рисунок 12) платформами.

Рисунок 11 – С внутренним вводом железнодорожного пути

и внешним автоподъездом

29.

Одноэтажные крытые склады с внутренним вводомжелезнодорожных

путей

и

автопоездов

называют

ангарными. В таких складах создаются наиболее

благоприятные условия работы, особенно при длительных

низких

температурах

воздуха

в

зимнее

время.

Одноэтажные

склады

с

внутренним

вводом

железнодорожных путей строят однопролетными и

многопролетными.

Рисунок 12 – Сортировочная платформа

30.

4 Типовой технологический процессработы

Типовой технологический процесс механизированной

дистанции

ПРР

рекомендует

различные

схемы

переработки тарно-штучных грузов. Они предусматривают

применение

малогабаритных

погрузчиков

и

автопогрузчиков

с

различными

грузозахватными

приспособлениями, стандартных поддонов, оснащение

складов стеллажами для складирования и хранения

мелких отправок.

При выгрузке тарно-штучных грузов из вагонов и выдаче

их на автотранспорт порядок выполнения операций должен

быть следующим:

- к моменту подачи вагонов приемосдатчик определяет

место для выгрузки грузов;

- устанавливает очередность разгрузки вагонов;

- знакомит бригаду с планом предстоящей работы.

31.

I вариант схемы комплексной механизации ПРРтиповых схем комплексной механизации переработки

тарно-штучных грузов, перевозимых в крытых вагонах,

предусматривает:

- выгрузку из вагона,

- промежуточное складирование,

- а затем погрузку в автомобили электропогрузчиками

(рисунок 13).

1 - склад; 2 - рампа: 3 - стеллажи; 4 – вагон; 5 – погрузчик

Рисунок 13 – Схема с промежуточным складированием

32.

В варианте II выгрузка из вагона, складирование, подачагрузов

со

склада

на

рампу

выполняются

электропогрузчиками, а погрузка в автомобиль - краномштабелером. Эти варианты переработки по схеме вагон склад - автомобиль предусматривают как напольное, так и

стеллажное хранение грузов в складе, а также применение

электропогрузчиков с кабельным питанием (рисунок 14).

6

1 — склад; 2 —рампа; 3 — стеллажи; 4 — вагон; 6 —

кран-штабелер

Рисунок 14 – Схема с долгосрочным хранением

33.

В варианте III тарно-штучные грузы из вагонаперегружают электропогрузчиком непосредственно в

автомобиль по прямой схеме (рисунок 15).

Технико-экономическое

приведено в таблице 6.

сравнение

этих

3 - стеллажи; 4 – вагон; 5 – погрузчик

Рисунок 15 – Прямая схема

вариантов

34.

Таблица 6 - Основные показатели вариантовкомплексной механизации переработки тарно-штучных

грузов

Вариант

Показатель

Производительность,

т/смену

Обслуживающий персонал:

механизаторы/грузчики

Себестоимость

переработки, тг/т

I

II

III

120

120

120

2/8

3/5

1/8

4,15

4,45

2,5

Менеджмент

Менеджмент Промышленность

Промышленность