Похожие презентации:

Теория механизмов и машин слайд-лекции для студентов технических специальностей. Лекция 1

1.

Теория механизмов и машинслайд-лекции для студентов

технических специальностей

2.

ЛЕКЦИЯ 1Краткое содержание

• Введение.

• Цель и задачи курса ТММ.

•Краткая историческая справка.

•Основные определения курса ТММ.

•Машина. Классификация машин.

• Механизм. Классификация механизмов.

•Машинный агрегат.

•Элементы механизма: звено, кинематическая пара,

кинематическая цепь. Их классификация.

3.

Цель и задачи курсаТеория механизмов и машин - это наука, изучающая

структуру, кинематику и динамику механизмов и

машин в связи с их анализом и синтезом.

К основным задачам теории механизмов и машин

относятся:

• изучение строения (структуры) механизма;

• определение положений механизмов и траекторий,

описываемых отдельными точками;

• определение скоростей и ускорений отдельных точек и

звеньев механизма;

• исследование

и

проектирование

различных

механизмов: рычажных, зубчатых, кулачковых;

4.

• определение различных сил, действующих назвенья механизма (внешних, реакций, трения,

инерции);

• изучение способов уравновешивания сил инерции в

машинах, балансировка роторов;

• изучение энергетического баланса машин (к.п.д. и

др.);

• изучение истинного закона движения машин под

действием заданных сил и способов регулирования

скорости машины.

5.

Краткая историческая справкаКак самостоятельная научная дисциплина ТММ,

подобно другим прикладным разделам науки, возникла в

результате промышленной революции, начало которой

относится к 30-м годам XVIII века. Однако машины

существовали задолго до этой даты. Поэтому в истории

развития ТММ можно условно выделить четыре периода.

1-й период до начала XIX века - период эмпирического

машиностроения, в течении которого изобретается

большое количество простых машин и механизмов:

подъемники, мельницы, камнедробилки, ткацкие и

токарные станки, паровые машины (Леонардо да Винчи,

Вейст, Ползунов, Уатт).

6.

Одновременно закладываются и основы теории: теоремаоб изменении кинетической энергии и механической

работы, "золотое правило механики", законы трения,

понятие

о

передаточном

отношении,

основы

геометрической теории циклоидального и эвольвентного

зацепления (Карно, Кулон, Амонтон, Кадано, Ремер,

Эйлер).

2-й период от начала до середины XIX века - период

начала развития ТММ. В это время разрабатываются такие

разделы как кинематическая геометрия механизмов

(Савари, Шаль, Оливье), кинетостатика (Кариолис), расчет

маховика (Понселе), классификация механизмов по

функции преобразования движения (Монж, Лану) и другие

разделы. Пишутся первые научные монографии по

механике машин (Виллис, Бориньи), читаются первые

курсы лекций по ТММ и издаются первые учебники

(Бетанкур, Чижов, Вейсбах).

7.

3-й период от второй половины XIX века до начала XXвека - период фундаментального развития ТММ. За этот

период разработаны: основы структурной теории

(Чебышев, Грюблер, Сомов, Малышев), основы теории

регулирования машин (Вышнеградский), основы теории

гидродинамической

смазки

(Грюблер),

основы

аналитической теории зацепления (Оливье, Гохман),

основы графоаналитической динамики (Виттенбауэр,

Мерцалов), структурная классификация и структурный

анализ (Ассур), метод планов скоростей и ускорений (Мор,

Манке), правило проворачиваемости механизма (Грасгоф)

и многие другие разделы ТММ.

8.

4-й период от начала XX века до настоящего времени период интенсивного развития всех направлений ТММ какв России, так и за рубежом. Среди русских ученых

необходимо

отметить

обобщающие

работы

Артоболевского И.И., Левитского Н.И., Фролова К.В.; в

области структуры механизмов - работы Малышева А.И.,

Решетова Л.П., Озола О.Г.; по кинематике механизмов работы Колчина Н.И., Смирнова Л.П., Зиновьева В.А.; по

геометрии зубчатых передач - работы Литвина Ф.Л.,

Кетова Х.Ф., Гавриленко В.А., Новикова М.Л.; по

динамике машин и механизмов - Горячкина В.П.,

Кожевникова С.П., Коловского М.З. и др. Данное

перечисление не охватывает и малой доли работ

выдающихся ученых, внесших существенный вклад в

развитие ТММ в этот период. Из зарубежных ученых

необходимо отметить работы Альта X., Бегельзака Г.,

Бейера Р., Крауса Р., Кросли Ф. и многих других.

9.

Основные определения курса ТМММашина

По мере развития машин содержание термина "машина"

изменялось. Для современных машин дадим следующее

определение:

Машина есть устройство, создаваемое человеком для

преобразования энергии, материалов и информации с

целью облегчения физического и умственного труда,

увеличения его производительности и частичной или

полной замены человека в его трудовых и

физиологических функциях.

10.

Классификация машин1.Энергетические машины (электродвигатели, ДВС,

компрессоры и т.д.);

2.Транспортные машины (краны, конвейеры, автомобили

и т.д.);

3.Технологические машины (металлорежущие станки,

полиграфические, горнодобывающие, швейные машины и

др.);

4.ЭВМ.

11.

МеханизмСуществует несколько определений. Дадим одно из них.

Механизм есть система тел, предназначенная для

преобразования движения одного или нескольких

твердых тел в требуемые движения других тел.

Все механизмы можно разделить на плоские и

пространственные.

У плоского механизма точки его звеньев описывают

траектории, лежащие в параллельных плоскостях.

У пространственного механизма точки его звеньев

описывают неплоские траектории или траектории,

лежащие в пересекающихся плоскостях.

12.

Классификация механизмов (по конструктивнымпризнакам)

1.Рычажные механизмы (рис.1.1).

Рычажные механизмы являются основными в различных

машинах. Например, в строгальных станках они

выполняют основную рабочую операцию - строгание

заготовки, преобразуя вращательное движение вала в

возвратно-поступательное движение резца; в ДВС преобразуют

возвратно-поступательное

движение

поршней во вращательное движение главного вала, в

штамповочной машине - осуществляют срез материала.

13.

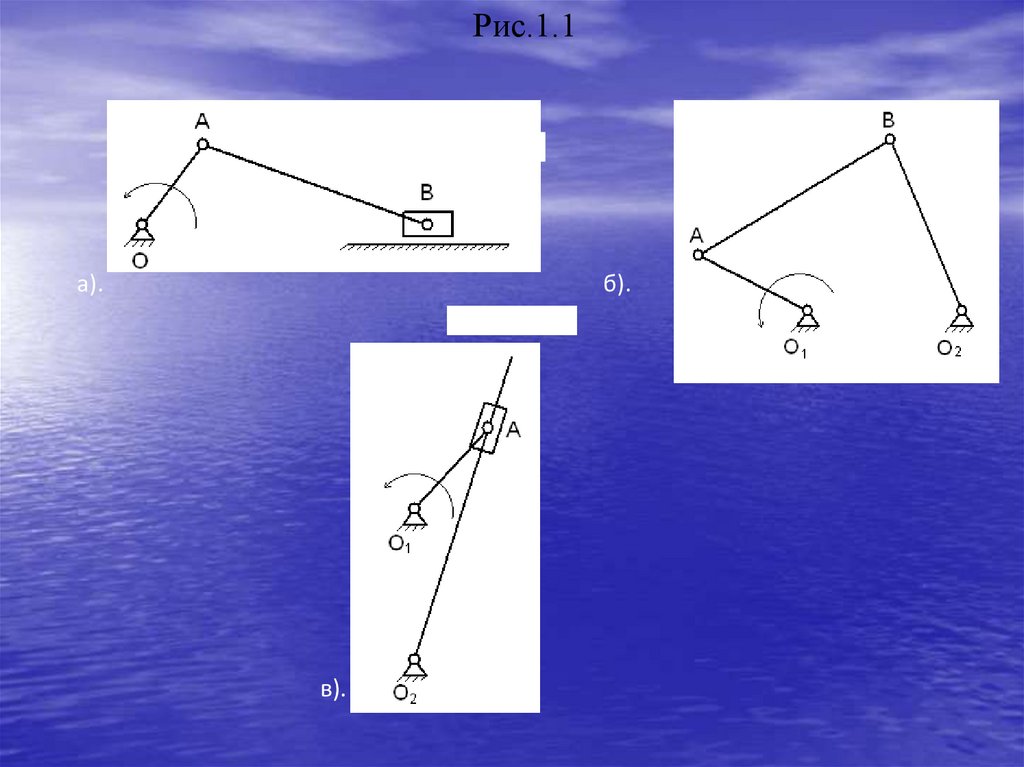

Рис.1.1а).

б).

в).

14.

Средиэтого

типа

механизмов

наибольшее

распространение

получили

плоские

рычажные

четырехзвенные механизмы (рис.1.1,а, б, в). На рис.1.1,а

показан кривошипно-ползунный механизм, который

используется для преобразования вращательного движения

кривошипа ОА в возвратно-поступательное движение

ползуна В. Ползун и кривошип соединяются с помощью

звена АВ (шатуна), совершающего плоскопараллельное

движение. Механизм, показанный на рис.1.1,б, называют

кривошипно-коромысловым механизмом. Его ведущее

звено О1А кривошип совершает полнооборотное

вращение, звено АВ шатун - плоскопараллельное

движение, а ведомое звено ВО2 коромысло –

неполнооборотное вращение. На рис.1.1,в показан

кривошипно-кулисный

механизм,

состоящий

из

кривошипа О1А, кулисы АО2, представляющей собой

подвижное направляющее звено, по которому движется

кулисный камень.

15.

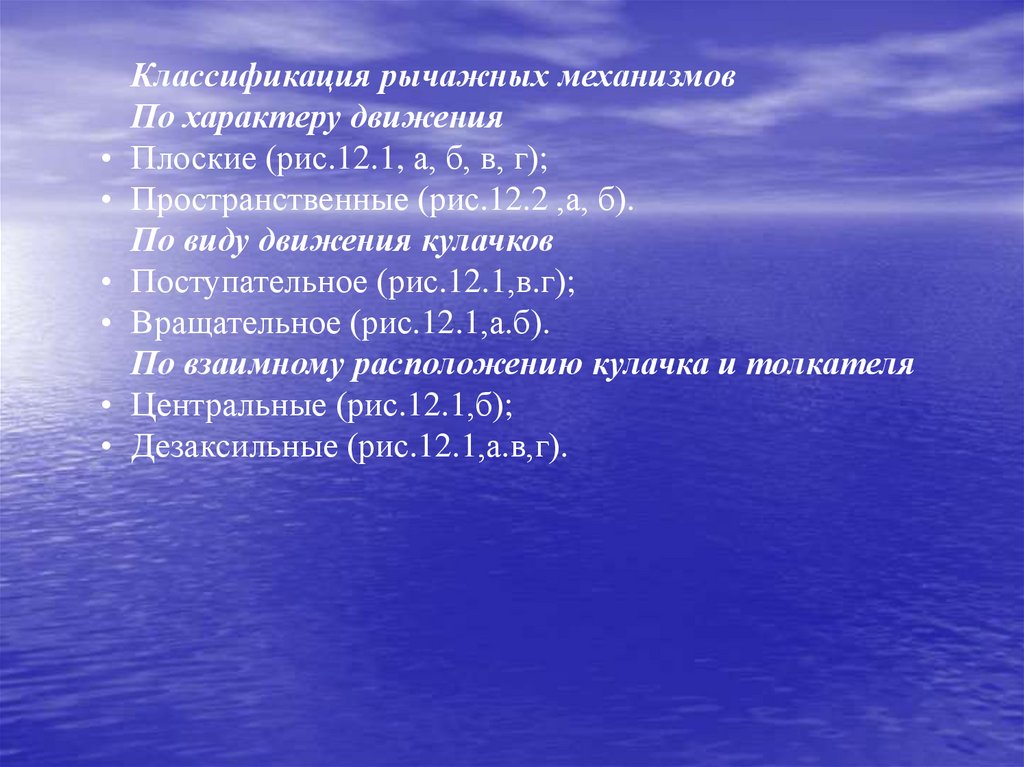

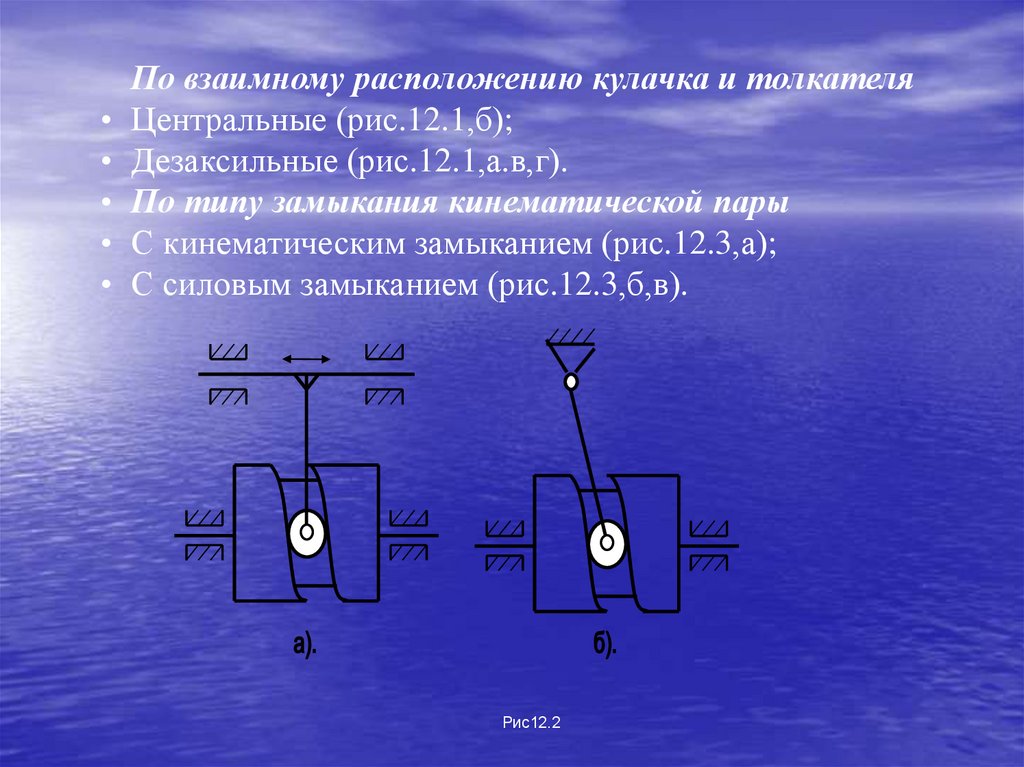

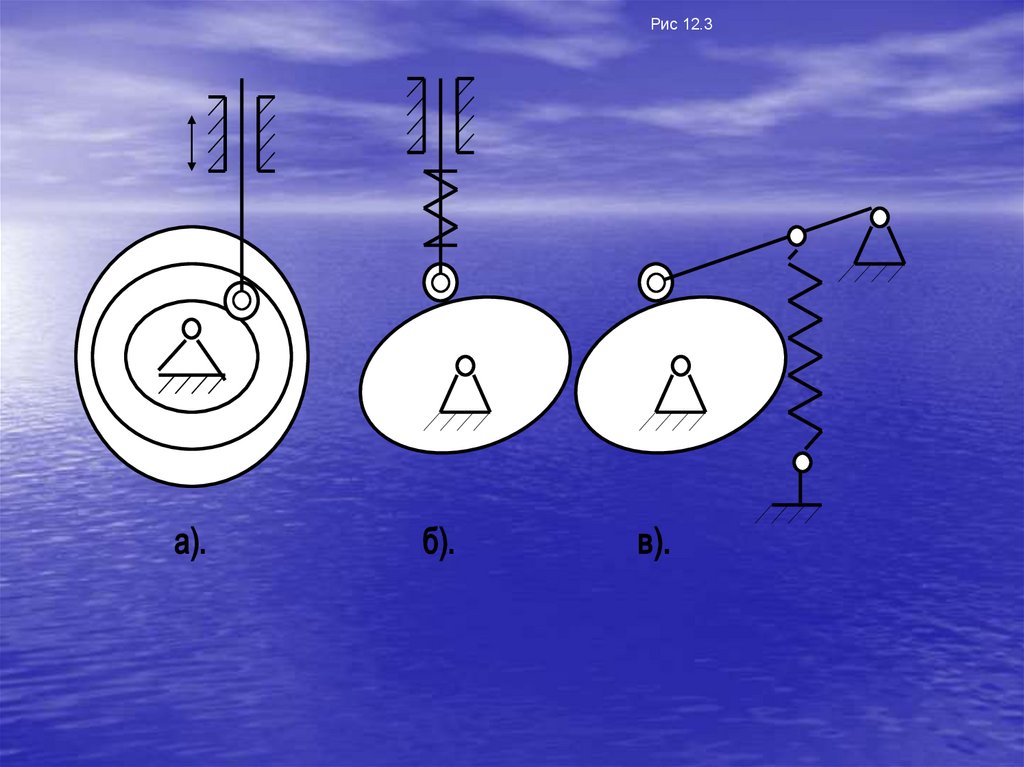

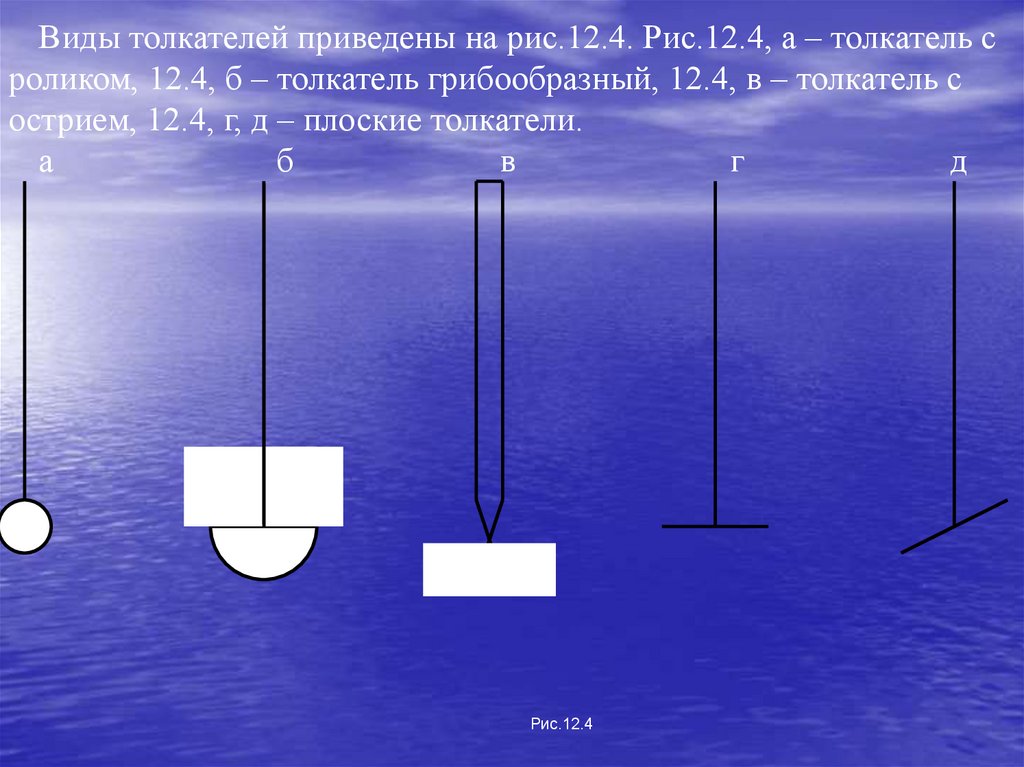

2.Кулачковые механизмы (рис. 1.2).Кулачковые механизмы образуются путем силового

замыкания кулачка и толкателя. Кулачок 1 обычно

представляет собой диск, профиль которого очерчен

определенной кривой, которая задает движение толкателю

2. Для уменьшения потерь на трение толкатель снабжают

цилиндрическим роликом.

Механизмы

используют

для

преобразования

вращательного (рис.1.2,а) или возвратно-поступательного

(рис.1.2,б) движения кулачка в возвратно-поступательное

движение толкателя. Применяют также сложные

пространственные механизмы (рис.1.2,в).

Используются: в строгальных и долбежных станках для

поперечного перемещения стола с обрабатываемой

деталью,

в

ДВС

для

открытия

клапанов

(распределительный вал).

16.

а).б).

в).

Рис.1.2

17.

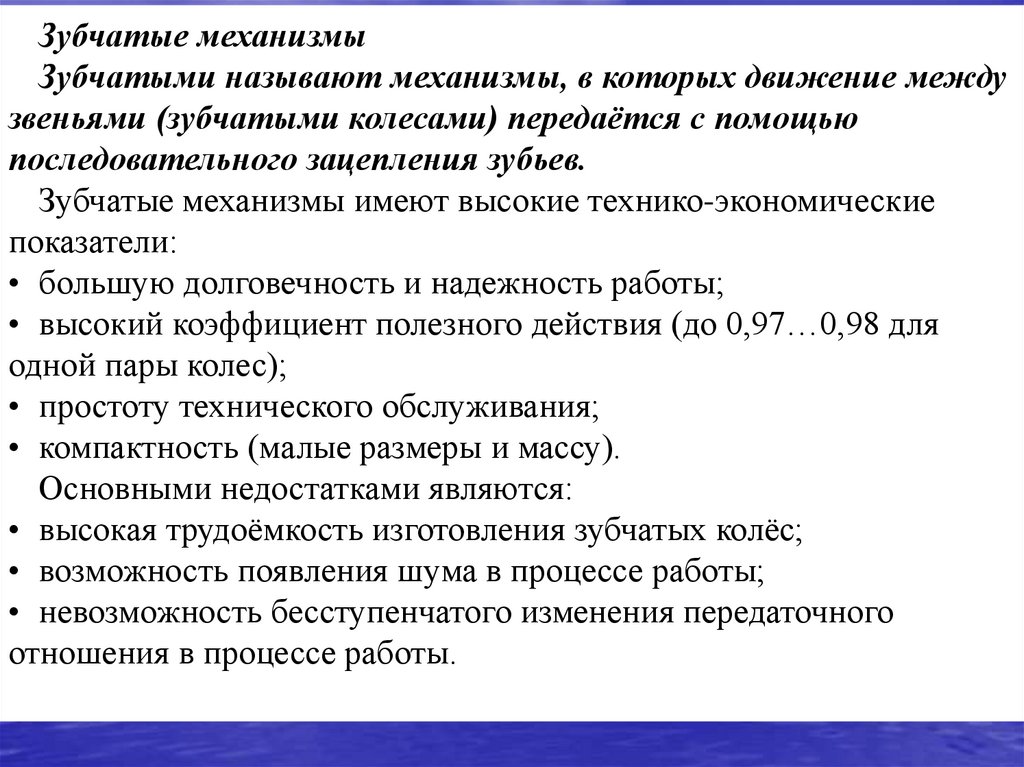

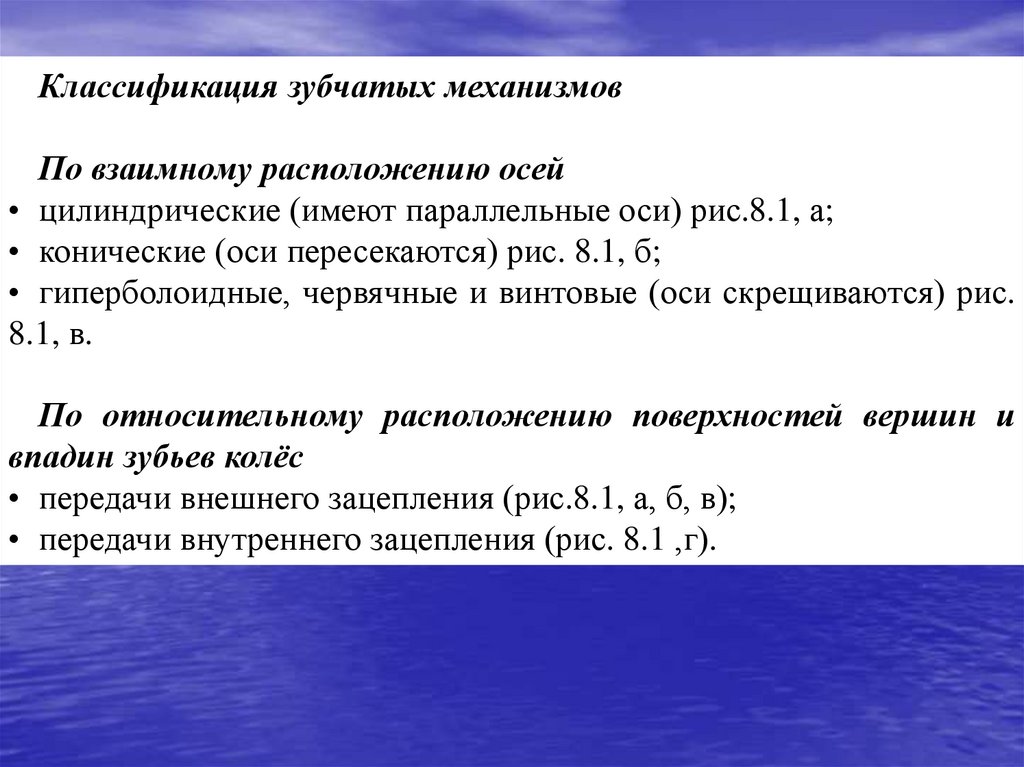

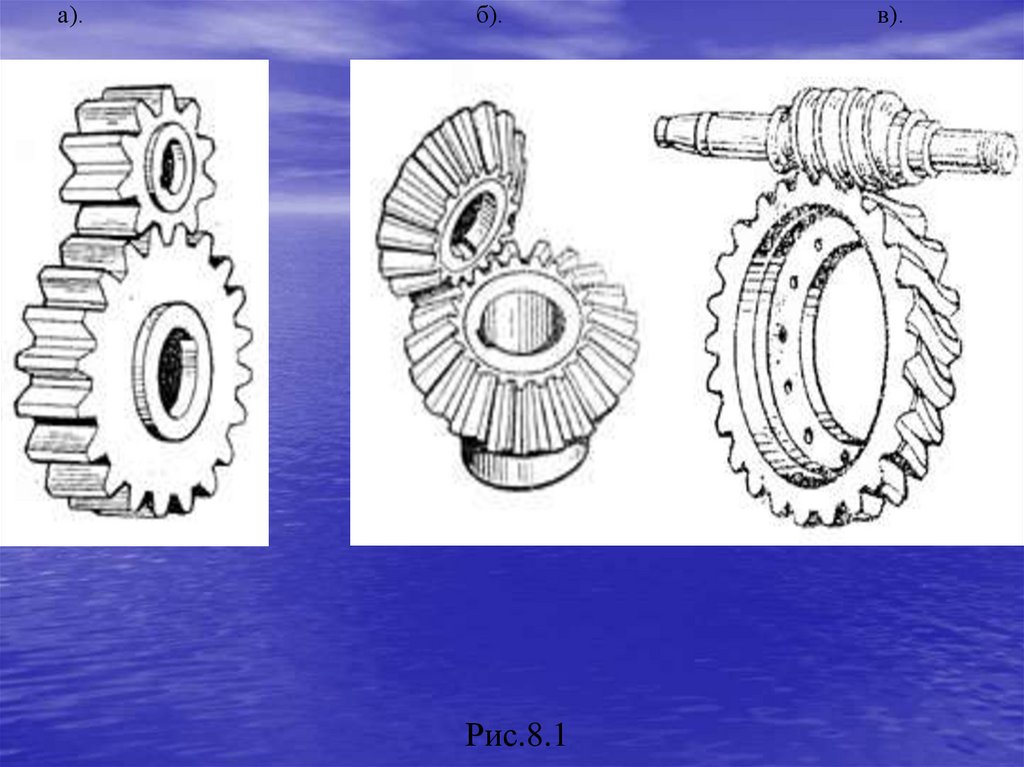

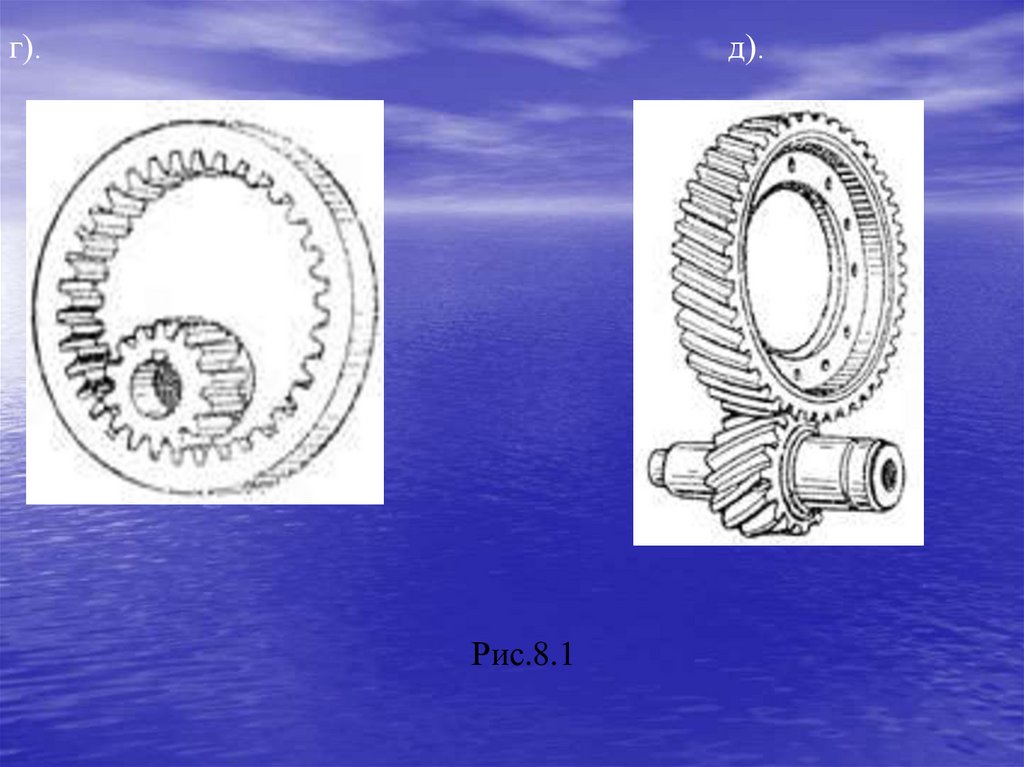

3.Зубчатые механизмы (рис.1.3).Зубчатые механизмы образуются зубчатыми колесами.

Передача нагрузки и движение осуществляется за счет

воздействия зубьев друг на друга.

Их используют в большинстве механизмов для передачи

энергии от двигателя к ведущим валам.

18.

Рис.1.319.

4.Фрикционные механизмы (рис.1.4).Во фрикционных механизмах движение передается за

счет сил трения, возникающих при контакте звеньев.

Простейшая фрикционная передача (рис.1.4,а) состоит из

двух цилиндрических катков 1 и 2 и стойки 3. Один каток

прижимается к другому с помощью пружины.

Используются в кинематических цепях приборов для

обеспечения плавности движения, бесшумности и

безударного включения. К фрикционным механизмам

относятся и вариаторы (рис.1.3,б), которые обеспечивают

плавное изменение угловой скорости ведомого звена 2 при

равномерном вращении ведущего звена 1 и его

перемещения вдоль оси.

20.

а).б).

Рис.1.4

21.

5.Гидравлические, пневматические механизмы (рис.1.5).В этих механизмах для преобразования движения кроме

твердых тел участвуют жидкие или газообразные тела. На

рис.1.5 приведена схема гидравлического механизма,

предназначенного для привода в движение поршня 1 с

помощью распределителя 2. Жидкость в цилиндр 5

поступает из распределителя в результате поочередного

включения электромагнитов 3 и 4. Гидравлическая схема

включает в себя также насос 6, бак 7 и клапан 8. В

пневматических механизмах насос заменяют источником

сжатого воздуха.

22.

Рис.1.6Рис.1.5

23.

6.Механизмы с гибкими звеньями (рис.1.6).Данные

механизмы

применяют

для

передачи

вращательного движения на большие расстояния с

преобразованием параметров вращения.

Передача движения осуществляется за счет сил трения.

В качестве гибких звеньев применяют ремни, канаты,

цепи, нити.

24.

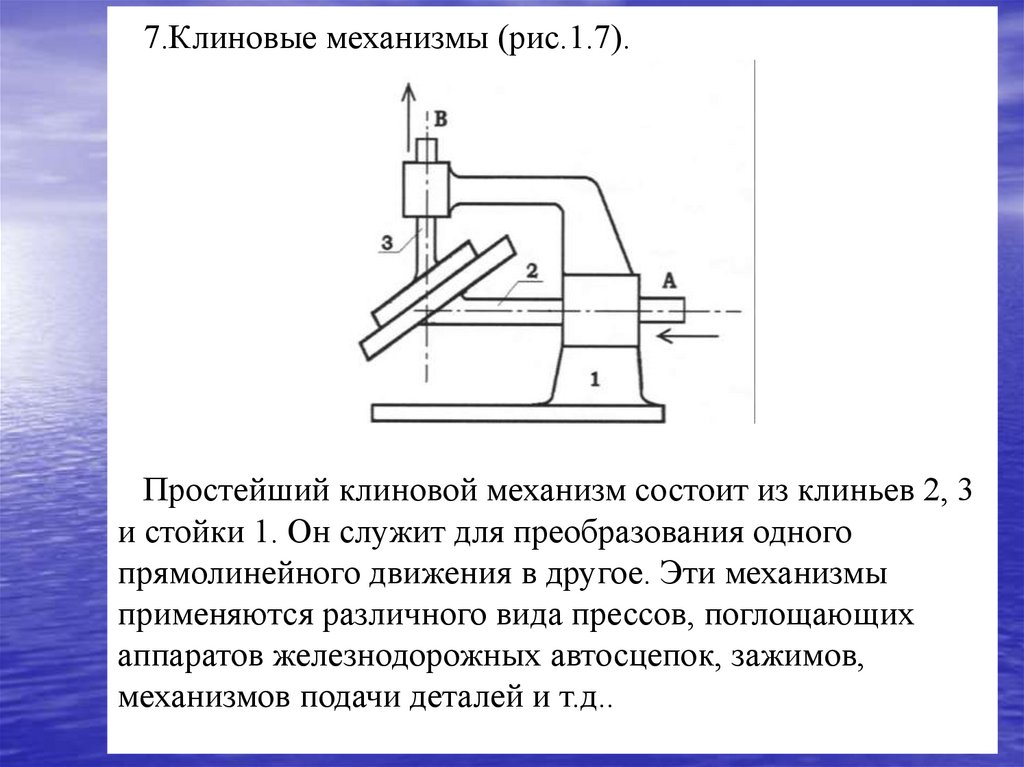

7.Клиновые механизмы (рис.1.7).Рис.1.7

Простейший клиновой механизм состоит из клиньев 2, 3

и стойки 1. Он служит для преобразования одного

прямолинейного движения в другое. Эти механизмы

применяются различного вида прессов, поглощающих

аппаратов железнодорожных автосцепок, зажимов,

механизмов подачи деталей и т.д..

25.

Машинный агрегат – это совокупностьвзаимосвязанных механизмов.

ПМ

Передаточный механизм

ИМ

Исполнительный механизм

Рабочий

орган

Двигатель

Блок-схема машинного агрегата

Звено

Звено - это одна или несколько деталей механизма,

соединенных между собой жестко.

26.

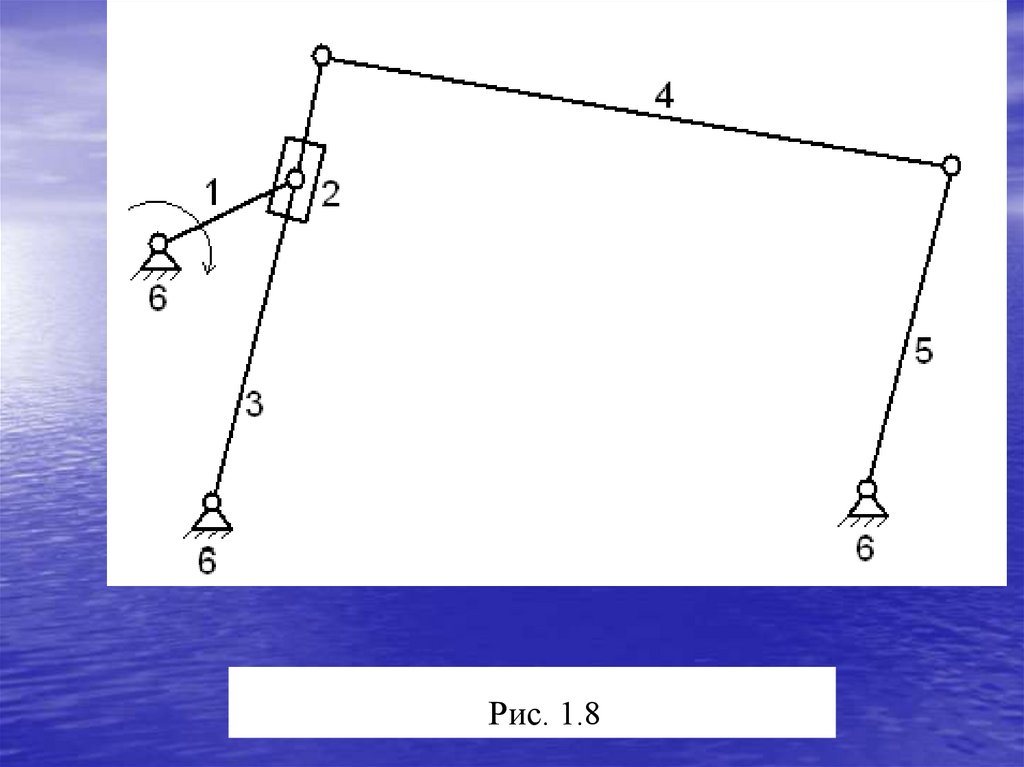

В каждом механизме имеется 4 группы звеньев.1.Неподвижное звено - стойка. Стойка в механизме

может быть только одна, так как все неподвижные

звенья являются единым целым (например, корпус

электродвигателя, станина станка) Условное

обозначение (рис.1.8, звено 6).

2.Подвижные звенья.

3.Ведущие звенья – это звенья, закон движения

которых задан.

4.Ведомые звенья - это звенья, закон движения

которых определяется движением ведущих звеньев.

Ведущие и ведомые звенья являются подвижными.

27.

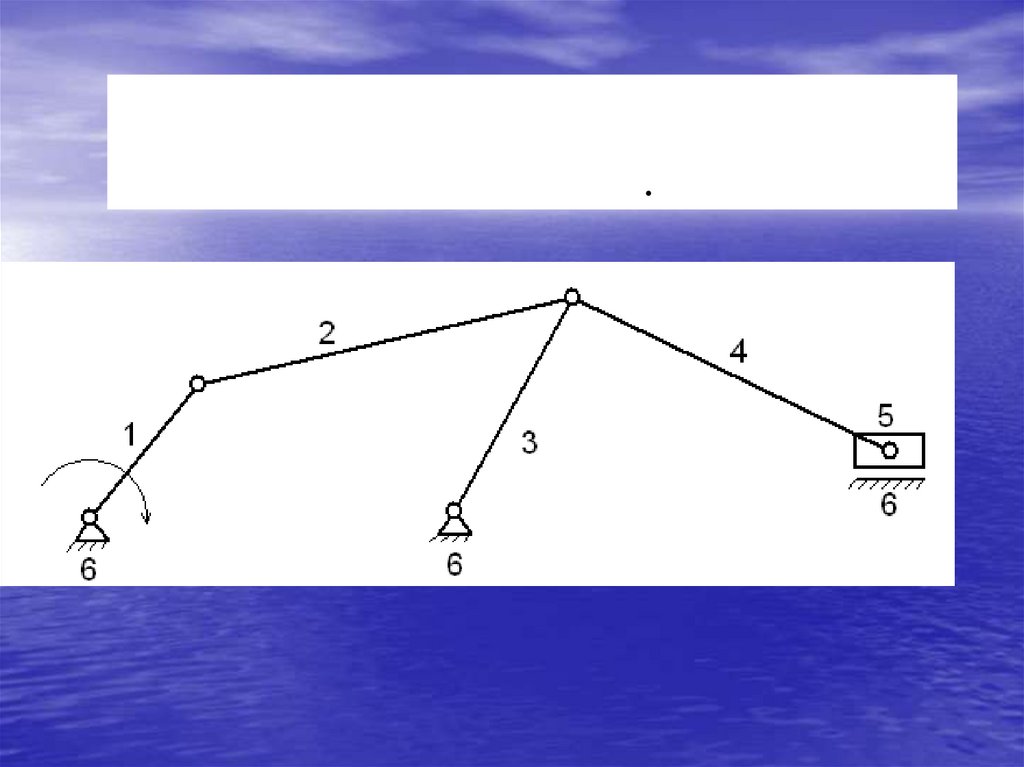

В рычажных механизмах имеются следующиеподвижные звенья:

кривошип (рис.1.8, звено 1), совершает полный оборот

относительно стойки;

коромысло (рис.1.8, звено 5), совершает неполный

оборот относительно стойки;

ползун (рис.1.8, звено 2), совершает возвратнопоступательное движение;

кулиса (рис.1.8, звено 3), звено, которое совершает

вращательное движение относительно стойки и на котором

есть направляющая для ползуна;

шатун (рис 1.8, звено 4) - звено, которое не имеет

соединения со стойкой.

28.

Рис. 1.829.

Кинематическая параКинематическая пара - это соединение двух звеньев,

обеспечивающее перемещение одного звена

относительно другого.

Кинематические пары передают нагрузку и движение и

часто определяют работоспособность и надежность

механизма и машины в целом. Поэтому правильный выбор

вида пары, ее формы и размеров, а также

конструкционных материалов и условий смазывания имеет

большое значение при проектировании и эксплуатации

машин.

Кинематические пары классифицируются по следующим

признакам:

а).по числу степеней подвижности Н

Возможные независимые движения одного звена

относительно другого называются степенями

подвижности кинематической пары H.

30.

Ограничения, накладываемые на относительныедвижения звеньев, называются условиями связи в

кинематических парах.

Число степеней подвижности кинематической пары

определяется зависимостью

H=6-S(1.1)

где 6-максимальное число степеней свободы твердого

тела в пространстве (3 поступательных и 3 вращательных

движения относительно осей координат XYZ);

S-число условий связи, наложенных кинематической

парой на относительное движение каждого звена.

Кинематические пары делятся на: одноподвижные

(поступательные, вращательные, винтовые),

двухподвижные, (кулачек-толкатель, зуб-зуб),

трехподвижные, (сферические), четырёхподвижные,

(цилиндр-плоскость), пятиподвижные (шар-плоскость).

Примеры приведены в таблице1.1.

31.

б).по характеру соприкосновения звеньевкинематические пары делятся на низшие и высшие

Низшими кинематическими парами называются

такие, в которых соприкосновение звеньев происходит

по поверхности.

Например, одноподвижные поступательная и

вращательная кинематические пары,

Высшими называются такие кинематические пары, у

которых соприкосновение звеньев происходит по линии

или точке.

Например, кинематические пары зуб-зуб, кулачектолкатель (рис.1.2, 1.3).

Так как в низших кинематических парах звенья

соприкасаются по поверхностям, то удельное давление в

них невелико, вследствие чего износ в низших

кинематических парах невелик.

32.

В местах контакта высших кинематических пар удельноедавление очень велико, что вызывает их повышенный

износ. Это большой недостаток высших кинематических

пар по сравнению с низшими.

Однако они имеют и большое преимущество: если

количество низших пар ограничено, то высших пар

большое разнообразие, их количество практически не

ограничено. Поэтому при помощи высших

кинематических пар значительно проще создать

механизмы, обеспечивающие заданный закон движения.

в).по характеру относительного движения

33.

Виды кинематических пар приведены в таблице 1.1.В – вращательная (Н=1), П – поступательная (Н=1), ВП –

цилиндрическая (Н=2); ВВВ – сферическая (Н=3), ВВП –

шар-цилиндр с прорезью (Н=3), ВПП – плоскостная (Н=3),

ВВВП – шар-цилиндр (Н=4), ВВПП – цилиндр-плоскость

(Н=4), ВВВПП – шар-плоскость (Н=5). Здесь буква «В»

обозначает возможное вращательное движение, «П» возможное поступательное движение.

34.

Таблица 1.135.

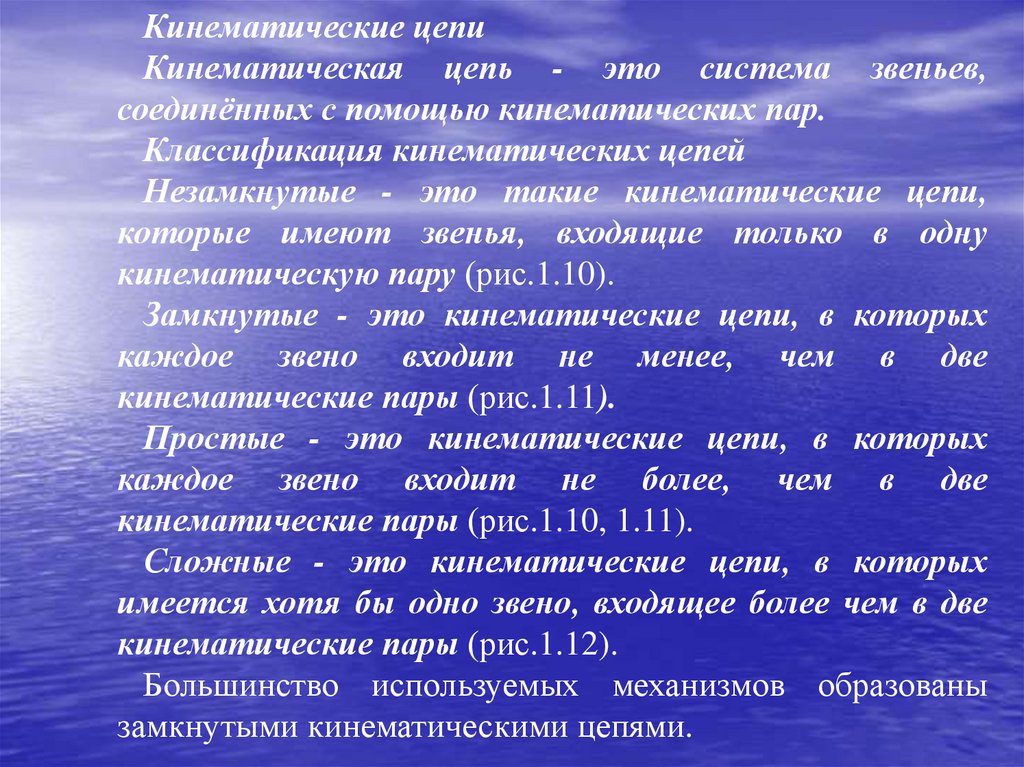

Кинематические цепиКинематическая цепь - это система звеньев,

соединённых с помощью кинематических пар.

Классификация кинематических цепей

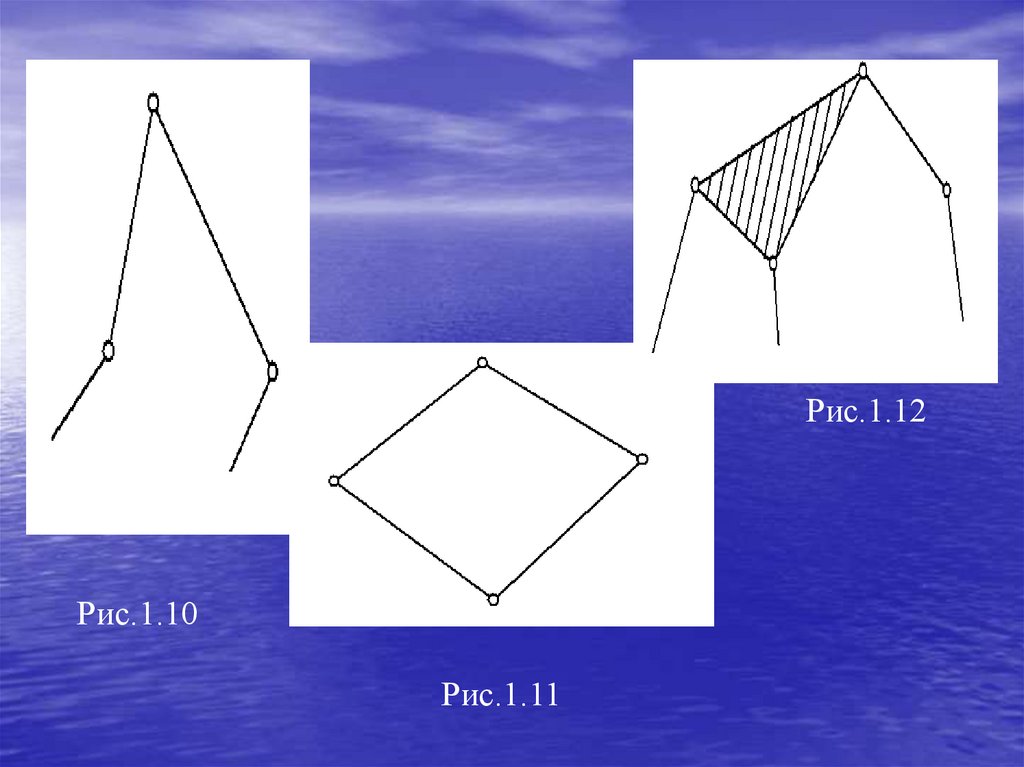

Незамкнутые - это такие кинематические цепи,

которые имеют звенья, входящие только в одну

кинематическую пару (рис.1.10).

Замкнутые - это кинематические цепи, в которых

каждое звено входит не менее, чем в две

кинематические пары (рис.1.11).

Простые - это кинематические цепи, в которых

каждое звено входит не более, чем в две

кинематические пары (рис.1.10, 1.11).

Сложные - это кинематические цепи, в которых

имеется хотя бы одно звено, входящее более чем в две

кинематические пары (рис.1.12).

Большинство используемых механизмов образованы

замкнутыми кинематическими цепями.

36.

Рис.1.12Рис.1.10

Рис.1.11

37.

ЛЕКЦИЯ 2Краткое содержание

1.Структурная схема механизма.

2.Кинематическая схема механизма.

3.Определения степени подвижности механизма.

Структурный принцип образования механизмов.

Начальный механизм.

4.Группы Ассура.

5.Структурный анализ механизма. Примеры.

38.

Структурная схема механизма – это безмасштабноеграфическое изображение механизма с применением

условных обозначений звеньев и кинематических пар.

Кинематическая схема механизма – это структурная

схема, выполненная в масщтабе.

Степень подвижности механизмов

Степень подвижности механизма W - это количество

независимых движений, которые нужно подвести к

механизму, чтобы на выходе получить одно или

наоборот.

Для плоских механизмов применяется формула

Чебышева:

W = 3n - 2p1 -p2,

(2.1)

где n – число подвижных звеньев механизма;

p1 - число одноподвижных кинематических пар;

p2 - число двухподвижных кинематических пар.

39.

В пространственных механизмах степень подвижностиопределяется по формуле Сомова-Малышева:

W = 6n - 5p1 - 4p2 - 3p3 - 2p4 - p5,

(2.2)

где р3 - число трёхподвижных кинематических пар;

р4 - число четырёхподвижных кинематических пар;

р5 - число пятиподвижных кинематических пар.

Большинство механизмов имеют степень подвижности

W=1. Их называют рациональными. Эти механизмы не

чувствительны к погрешностям монтажа, изготовления и

деформирования. Такие механизмы не требуют

приработки.

У дифференциальных зубчатых механизмов W=2, у

роботов и манипуляторов W=4-8, у основного механизма

экскаватора W=4. Если W=0, то получим неподвижную

конструкцию – ферму.

40.

Структурный принцип образования механизмов.Группы Ассура

Основной принцип образования механизмов был

впервые сформулирован в 1916 году русским учёным

Леонидом Владимировичем Ассуром - профессором

Петербургского политехнического института.

Согласно идее Л.В.Ассура любой механизм образуется

последовательным присоединением к ведущим звеньям и

стойке кинематических цепей, удовлетворяющих условию,

что степень их подвижности W=0.

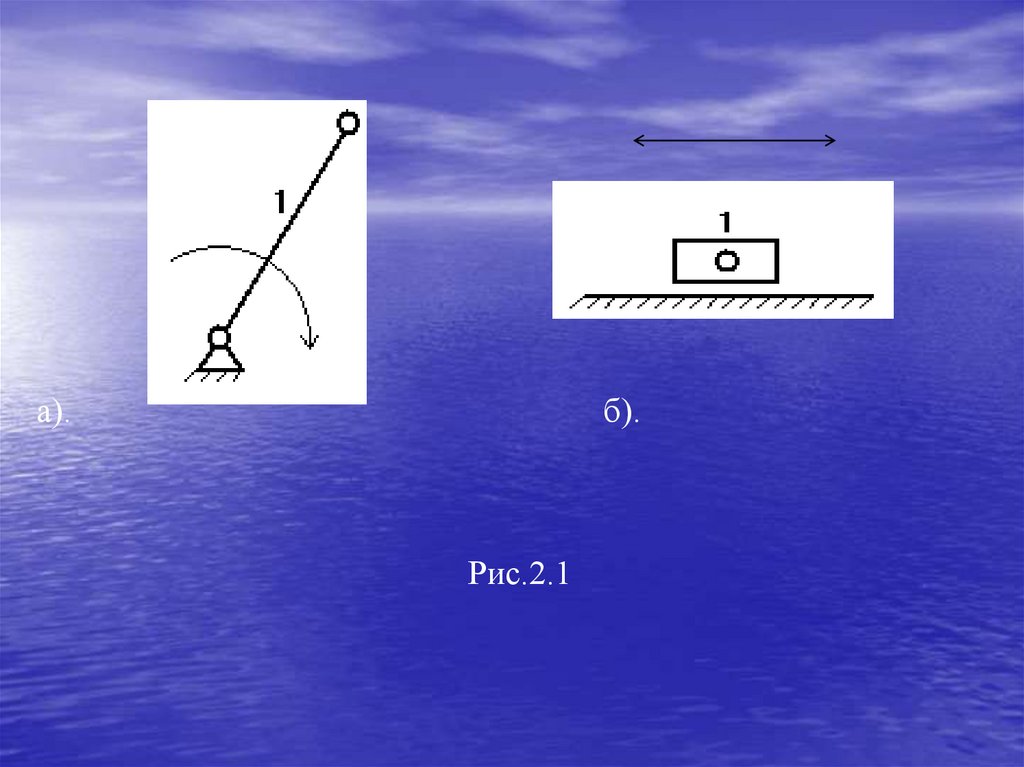

Ведущее звено, входящее в одноподвижную

кинематическую пару со стойкой образует начальный

механизм. (рис.2.1 а, б).

Ведущим звеном может быть как кривошип, так и

ползун. Начальному механизму присваивается 1 класс.

Степень подвижности начального механизма W =1.

41.

а).б).

Рис.2.1

42.

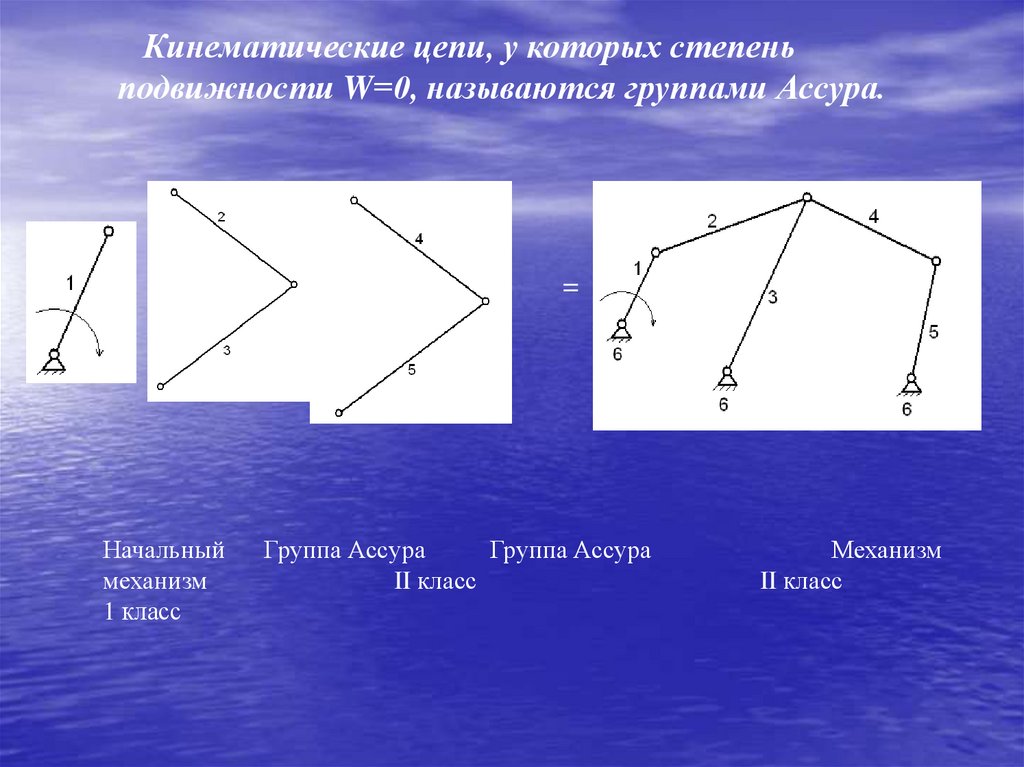

Кинематические цепи, у которых степеньподвижности W=0, называются группами Ассура.

=

+

+

Начальный

механизм

1 класс

Группа Ассура

Группа Ассура

II класс

Механизм

II класс

43.

Виды групп Ассура II классаРассмотрим кинематические цепи, в состав которых

входят только одноподвижные кинематические пары.

Для группы Ассура

W 3 n 2 p1 0 или

3

p1

n

2

(2.3)

Так как количество кинематических пар должно быть

целыми, то количество звеньев группы Ассура может быть

только чётными числом. Следовательно, равенству (2.1)

может удовлетворить следующий ряд чисел:

n (количество подвижных звеньев )

2 4 6

p1 (число одноподвижных пар )

3 6 9

Класс группы Ассура

II III IV

и т.д.

44.

В группу Асура II класса может входить: 2 подвижныхзвена и 3 кинематические пары, которые необходимы для

присоединения звеньев к стойке или к другим звеньям.

Если обозначить вращательную кинематическую пару В, а

поступательную П, то возможны следующие виды групп

Ассура II класса:

1.ВВВ (рис.2.2); 2. ВВП (рис.2.3); 3.ВПВ (рис.2.4); 4.ПВП

(рис.2.5); 5.ППВ (рис. 2.6).

Рис.2.2

Рис.2.3

Рис.2.4

45.

Рис.2.5Рис.2.6.

Казалось бы, что, следуя по пути замены вращательных пар

поступательными, можно было бы заменить все три

вращательные пары поступательными (ППП). Но в этом

случае при присоединении к стойке эта группа Ассура будет

переходить в плоский механизм с одними поступательными

парами - клиновой механизм (рис.1.7).

46.

В группах Ассура различают внутренние и внешниекинематические пары.

Число внешних пар, которыми группа присоединяется

к не относящимся к ней звеньям механизма или стойке,

называют порядком группы.

Все группы Ассура П класса являются группами второго

порядка.

Класс механизма определяется наивысшим классом

Ассура, которая входит в его состав.

Структурный анализ механизма

Задачей структурного анализа механизма является определение параметров структуры заданного механизма:

числа звеньев, числа и вида кинематических пар,

определение степени подвижности механизма, разбиение

механизма на группы Ассура и начальный механизм,

определение класса всего механизма.

47.

Алгоритм проведения структурного анализа1.Начертить структурную схему механизма.

2.Обозначит все подвижные и неподвижные звенья

механизма. Начать обозначение с ведущего звена–

кривошипа и далее по порядку. Найти количество

подвижных звеньев п.

3.Заглавными буквами латинского алфавита обозначить

все

кинематические

пары.

Найти

количество

кинематических пар p1 и р2.

4.Определить степень подвижности механизма.

5.Отсоединить от механизма наиболее отдаленную от

ведущего звена группу Ассура II класса, так чтобы

оставшийся механизм продолжал работать, а степень его

подвижности W не менялась. Определить вид, порядок,

класс и степень подвижности данной группы Ассура.

Записать структурную формулу группы Ассура.

48.

6.Продолжать отсоединять от механизма группыАссура до тех пор, пока не останется начальный

механизм.

7.Определить класс и степень подвижности

начального механизма. Записать структурную формулу

начального механизма.

8.Записать структурную формулу всего механизма.

9.Определить класс механизма.

49.

ПРИМЕР 2.1Выполнить структурный анализ механизма.

1.Структурная схема механизма.

50.

2.Звенья механизма№

звена

1

2

3

4

5

6

Наименовани

е

Подвижност

ь

Число

звеньев

подвижных

51.

3.Кинематические парыЧисло одноподвижных кинематических пар p1=7,

число двух подвижных кинематических пар р2=0.

4.Степень подвижности механизма

5.Строение групп Асcура

а).Последняя группа Асcура

б).Предпоследняя группа Асcура

в).Начальный механизм

6.Структурная формула всего механизма

7.Класс всего механизма II, так как наивысший класс

группы Ассура, входящей в данный механизм II.

52.

ЛЕКЦИЯ 3Краткое содержание

1.Определение скоростей и ускорений точек звеньев при

поступательном, вращательном и плоскопараллельном

движениях.

2.Планы скоростей и ускорений.

3.Принцип подобия в планах скоростей и ускорений.

4.Примеры кинематического исследования механизмов.

53.

Теоретические предпосылки определения скоростейи ускорений

Основные формулы для определения скоростей и

ускорений точек звеньев механизмов приведены в таблице

3.1.

Планы скоростей и ускорений

Планом скоростей (ускорений) называется диаграмма,

на которой от некоторого центра (полюса) в масштабе

отложены векторы скоростей (ускорений) точек тела.

Рассмотрим тело, совершающее плоскопараллельное

движение (рис.3.1).

Для плоскопараллельного движения скорости точек

определяются по формулам:

VB V A VBA

,

VB VC VBC

,

VC VA VCA

(3.1)

54.

где- абсолютные скорости точек А, В, С;

V

V

V A, B , C

VBA

V

BC

,

- относительные скорости.

V

CA

,

План скоростей получим, если в выбранном масштабе

V

(

м/с )

мм

отложим от полюса

pV

отрезки

pV a

pV b и pV c , параллельные векторам скоростей V A ,

VB

, VC

55.

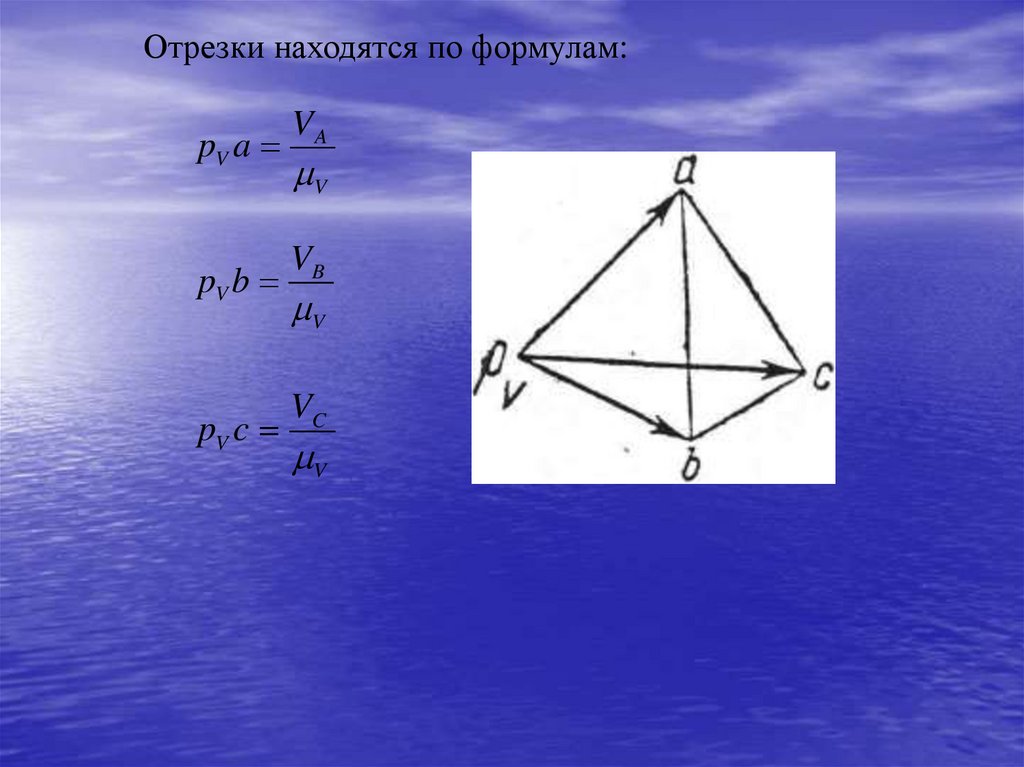

Отрезки находятся по формулам:pV a

VA

pV b

VB

pV c

VC

V

V

V

56.

Сформулируем принцип подобия в планескоростей:

В плане скоростей векторы относительных

скоростей точек жесткого звена образуют фигуру,

подобную звену, повернутую на угол 90° в сторону

угловой скорости звена.

Следствие.

Пользуясь принципом подобия, достаточно на плане

скоростей построить векторы скоростей только двух

точек жесткого звена. Скорость же любой третьей точки

определится путем построения фигуры или линии

подобной данному звену.

Аналогично формулируется принцип подобия в плане

ускорений.

57.

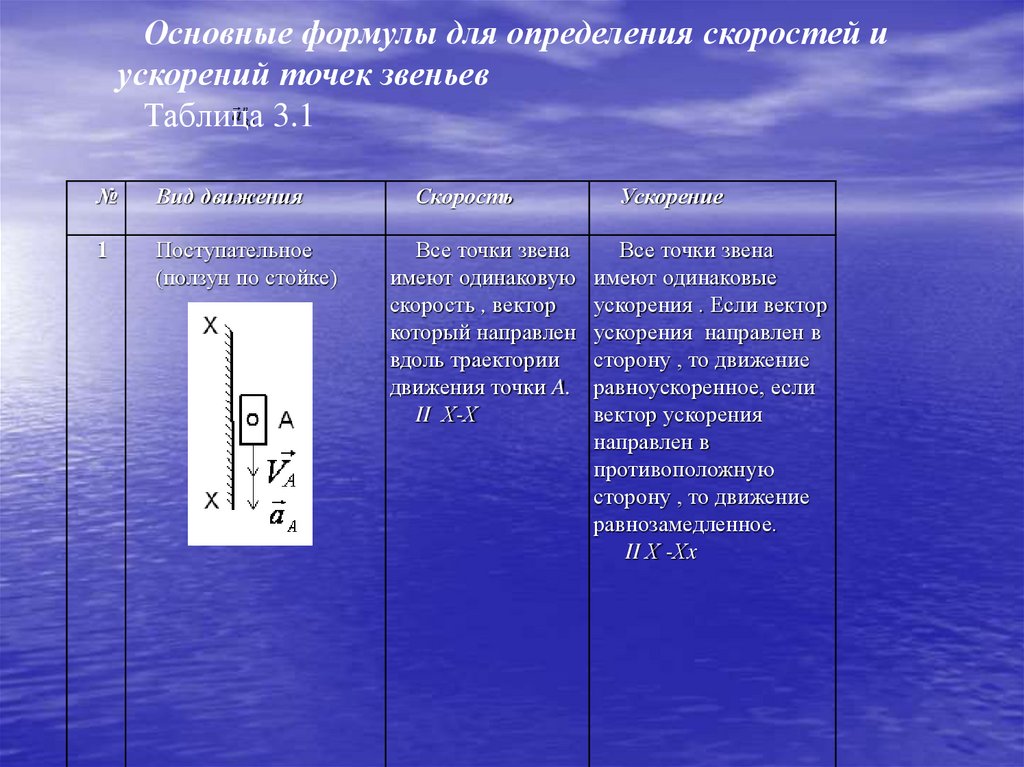

Основные формулы для определения скоростей иускорений точек звеньев

а

Таблица

3.1

n

ВА

№

Вид движения

1

Поступательное

(ползун по стойке)

Скорость

Все точки звена

имеют одинаковую

скорость , вектор

который направлен

вдоль траектории

движения точки A.

II Х-Х

Ускорение

Все точки звена

имеют одинаковые

ускорения . Если вектор

ускорения направлен в

сторону , то движение

равноускоренное, если

вектор ускорения

направлен в

противоположнyю

сторону , то движение

равнозамедленное.

II Х -Хx

58.

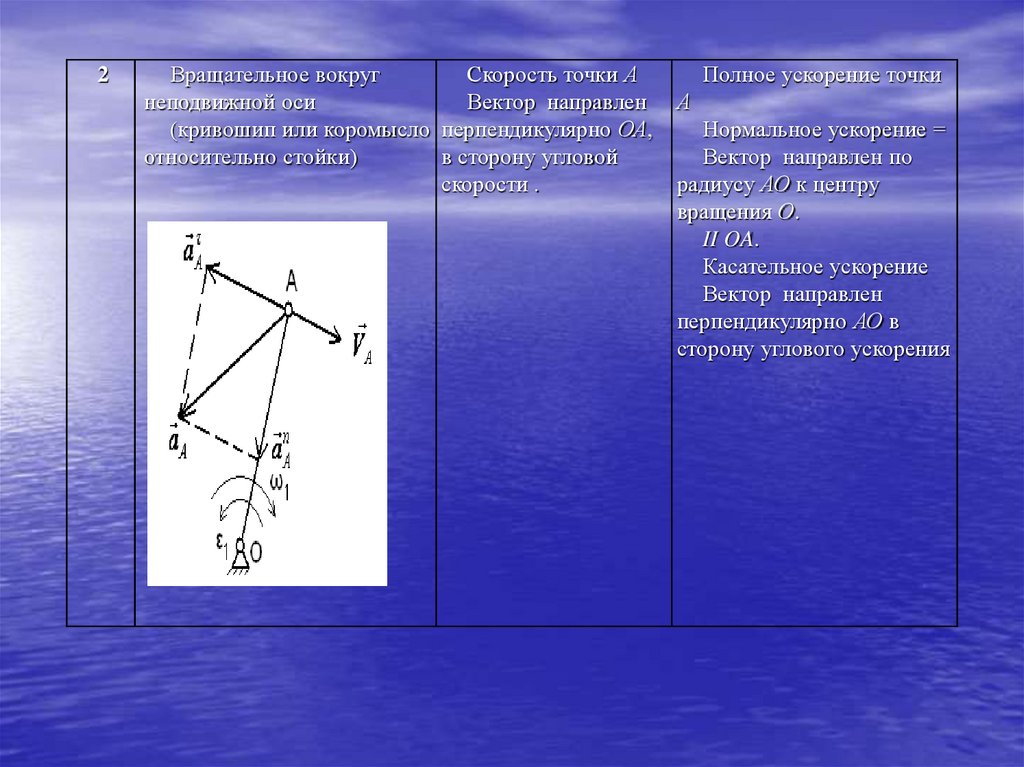

2Вращательное вокруг

Скорость точки А

неподвижной оси

Вектор направлен

(кривошип или коромысло перпендикулярно ОА,

относительно стойки)

в сторону угловой

скорости .

Полное ускорение точки

А

Нормальное ускорение =

Вектор направлен по

радиусу АО к центру

вращения О.

II OA.

Касательное ускорение

Вектор направлен

перпендикулярно АО в

сторону углового ускорения

59.

3Звено совершает

плоскопараллельное движение

(шатун)

Скорость точки В

Ускорение точки В

Относительная

Относительное

скорость

ускорение

Вектор направлен

Нормальное ускорение

перпендикулярно к

=

ВА в сторону

Вектор направлен

угловой скорости .

параллельно АВ (от точки

В к точке А)

II ВА

Касательное ускорение

Вектор направлен

перпендикулярно АВ

ВА

60.

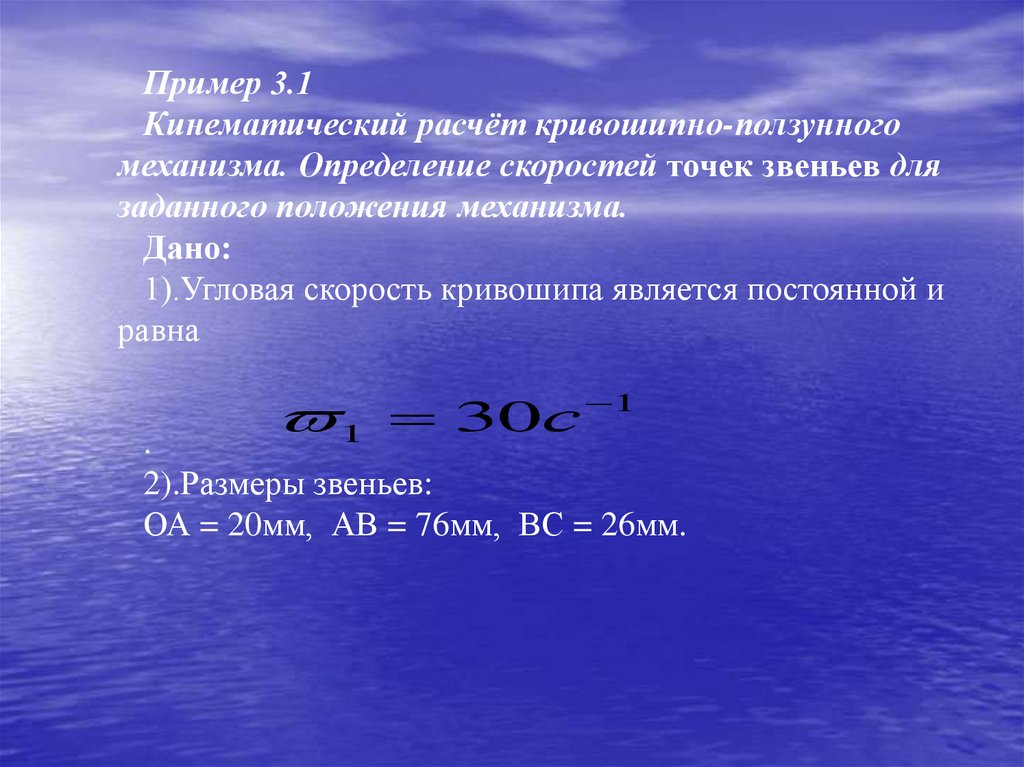

Пример 3.1Кинематический расчёт кривошипно-ползунного

механизма. Определение скоростей точек звеньев для

заданного положения механизма.

Дано:

1).Угловая скорость кривошипа является постоянной и

равна

1 30с 1

.

2).Размеры звеньев:

ОА = 20мм, АВ = 76мм, ВС = 26мм.

61.

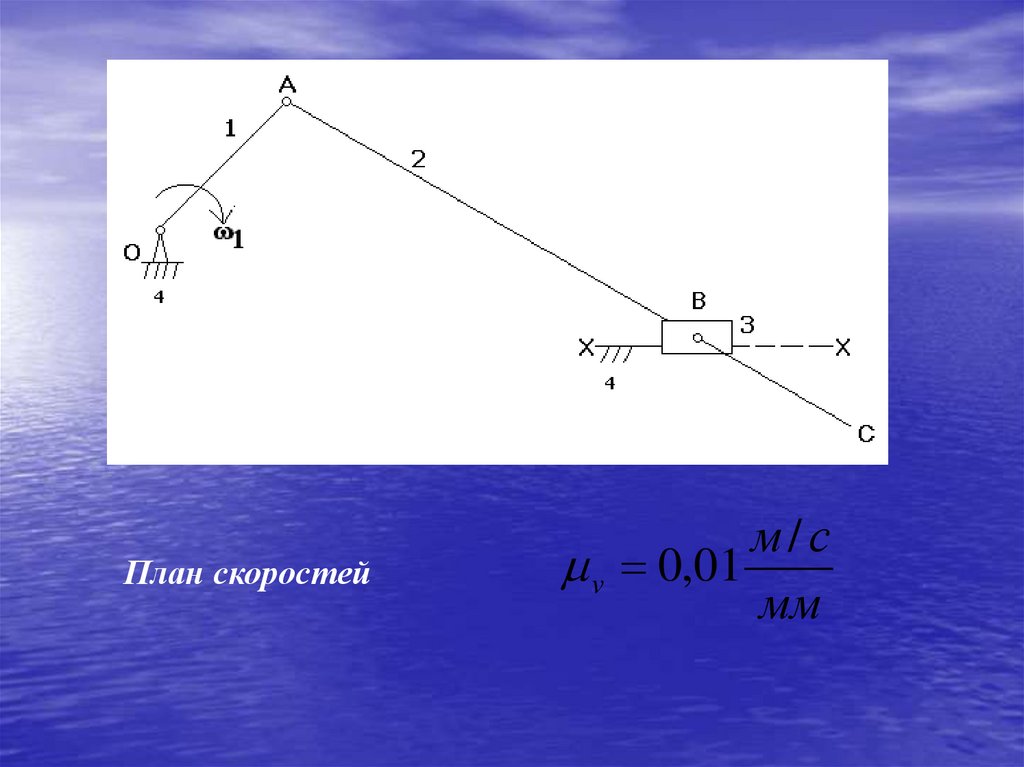

План скоростейм/с

v 0,01

мм

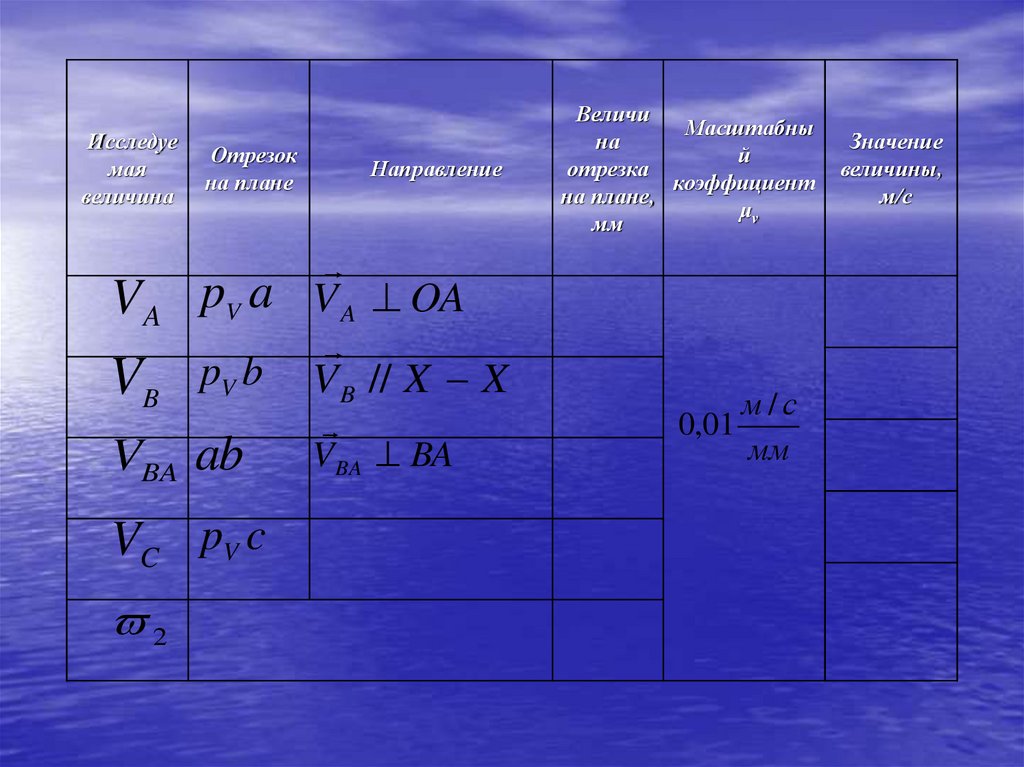

62.

Исследуемая

величина

VA

VB

Отрезок

на плане

pV a V A OA

pV b V B // X X

VBA ab

VC pV c

2

Направление

VBA BA

Величи

Масштабны

на

й

отрезка

коэффициент

на плане,

μv

мм

м/с

0,01

мм

Значение

величины,

м/с

63.

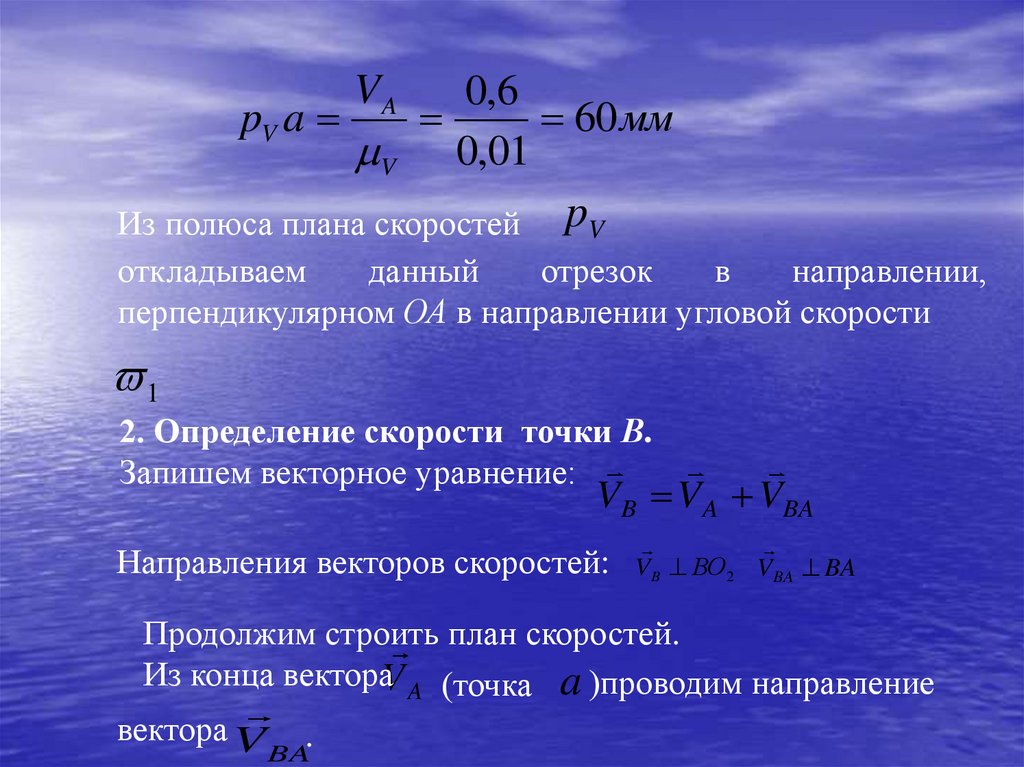

1. Определение скорости точки А..

V A 1 O A 30 0,02 0,6 м / с

Вектор скорости V

перпендикулярен кривошипу ОА.

A

Выбираем масштаб плана скоростей

м/c

V 0,01

мм

Найдём отрезок, изображающий вектор скорости

VA

на плане:

64.

VA0,6

pV a

60 мм

V 0,01

Из полюса плана скоростей pV

откладываем

данный

отрезок

в

направлении,

перпендикулярном ОА в направлении угловой скорости

1

2. Определение скорости точки В.

Запишем векторное уравнение:

VB V A VBA

.

Направления

векторов скоростей:

VB ВО 2 VBA BA

Продолжим строить

план скоростей.

Из конца вектораV A (точка a )проводим направление

вектора V

.

BA

65.

Из полюса (точкаpV

проводим направление вектора V B

)

На пересечении двух проведённых направлений получим точку . b

Измеряя длины полученных отрезков и умножая их на масштаб

V , получим значения скоростей:

VB pV b V

VBA ab V

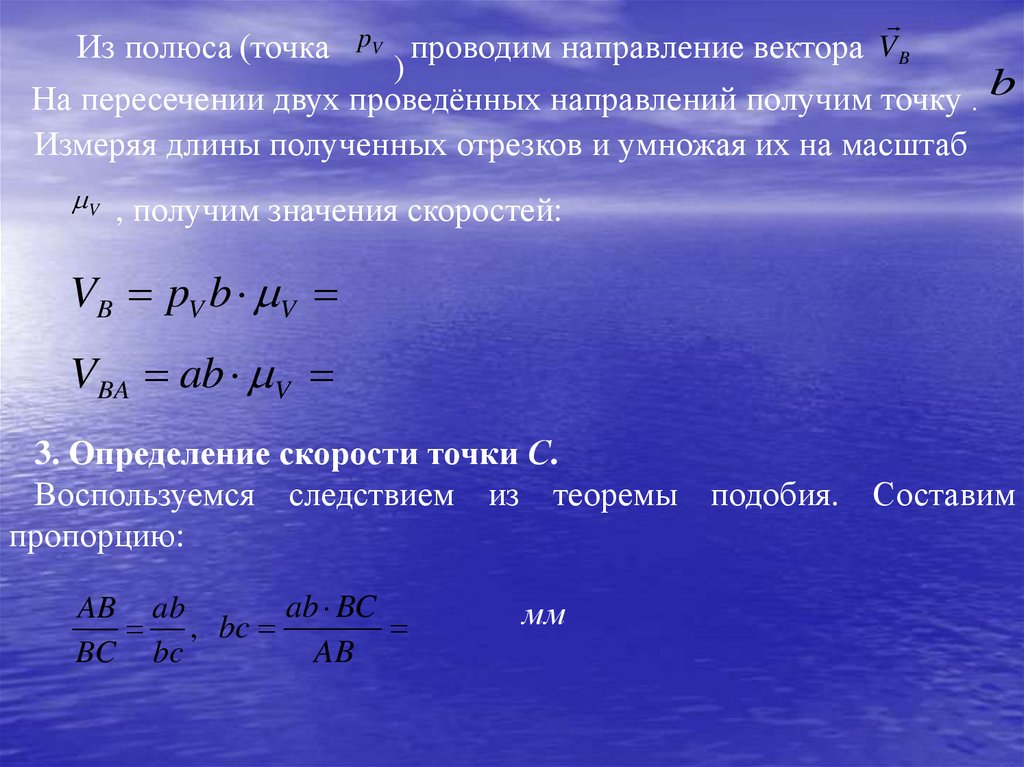

3. Определение скорости точки С.

Воспользуемся следствием из теоремы подобия. Составим

пропорцию:

ab BC

AB ab

, bc

BC bc

AB

мм

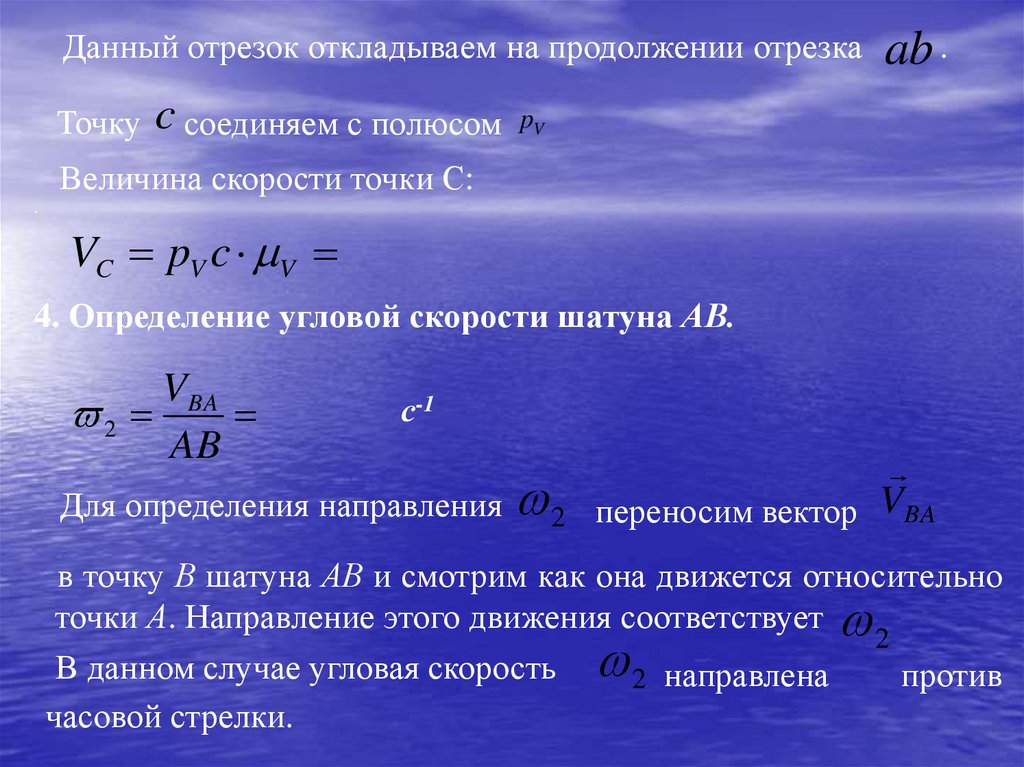

66.

Данный отрезок откладываем на продолжении отрезка ab .Точку c соединяем с полюсом pV

Величина скорости точки С:

.

VC pV c V

4. Определение угловой скорости шатуна АВ.

VBA

2

AB

с-1

Для определения направления 2

переносим вектор VBA

в точку В шатуна АВ и смотрим как она движется относительно

точки А. Направление этого движения соответствует

2

В данном случае угловая скорость 2 направлена

против

часовой стрелки.

67.

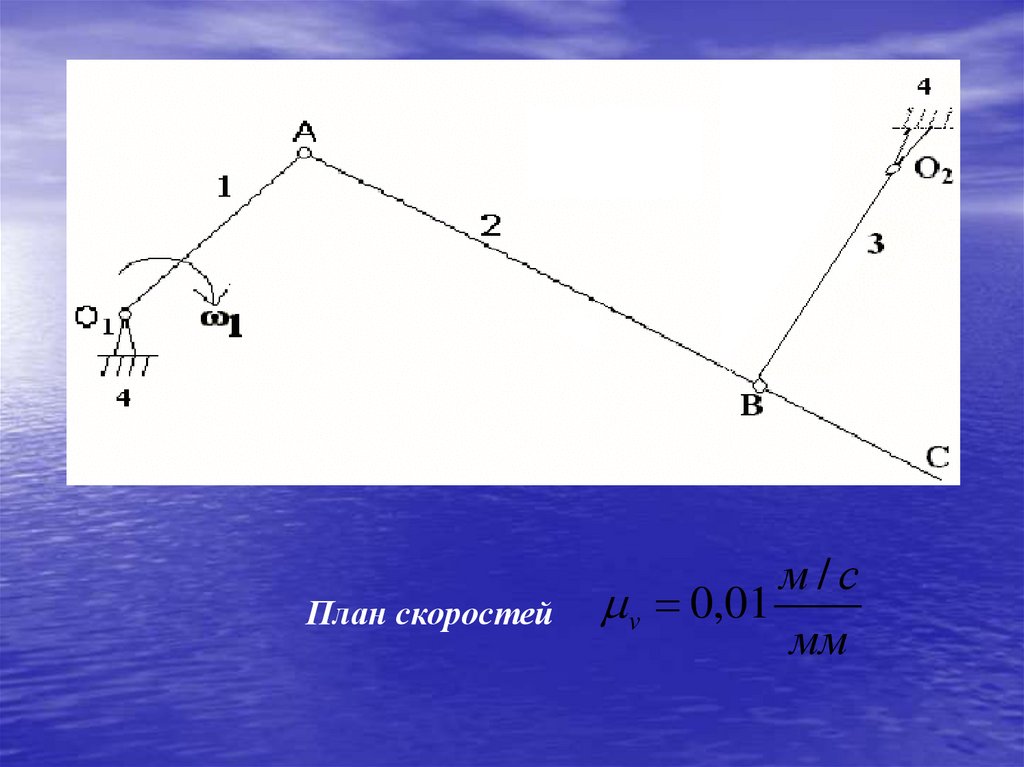

Пример 3.2Кинематический

расчёт

кривошипно-коромыслового

механизма. Определение скоростей точек звеньев для заданного

положения механизма.

Дано:

1).Угловая скорость кривошипа является постоянной и равна

1 30с 1

2).Размеры звеньев:

О1А = 20 мм, АВ = 50 мм, ВО2 = 30 мм, ВС = 25 мм.

68.

План скоростейм/с

v 0,01

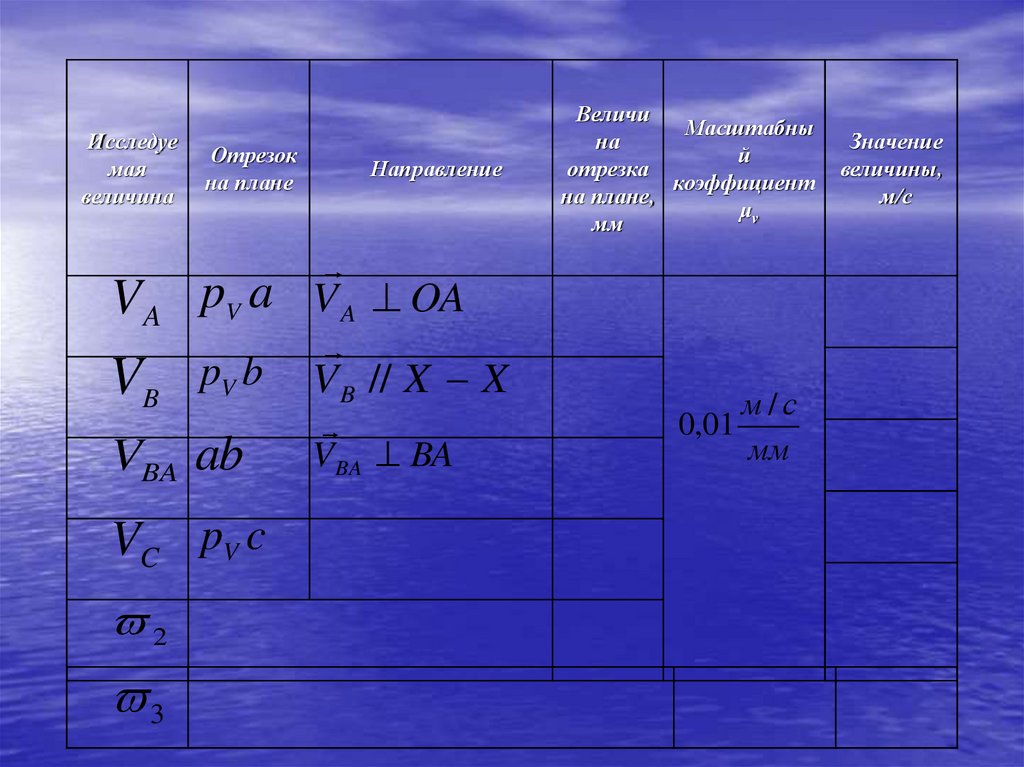

мм

69.

Исследуемая

величина

VA

VB

Отрезок

на плане

pV a V A OA

pV b V B // X X

VBA ab

VC pV c

2

3

Направление

VBA BA

Величи

Масштабны

на

й

отрезка

коэффициент

на плане,

μv

мм

м/с

0,01

мм

Значение

величины,

м/с

70.

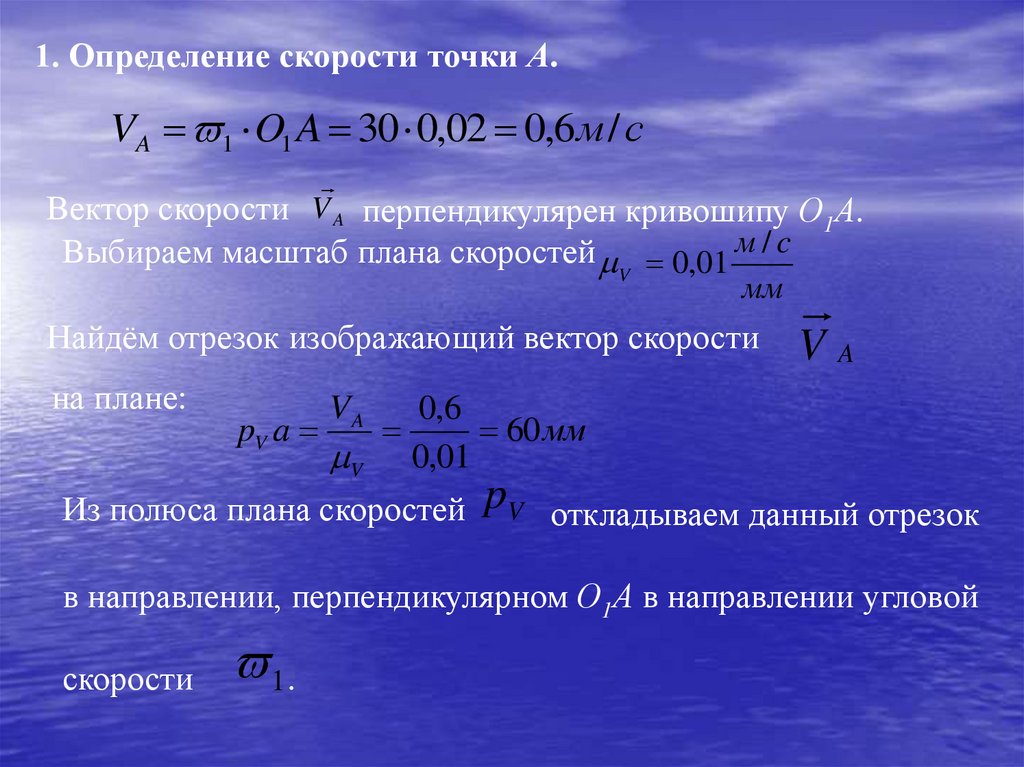

1. Определение скорости точки А.VA 1 O1 A 30 0,02 0,6 м / с

Вектор скорости V A перпендикулярен кривошипу О1А.

Выбираем масштаб плана скоростей 0,01 м / c

V

мм

Найдём отрезок изображающий вектор скорости

на плане:

VA

VA

0,6

pV a

60 мм

V 0,01

Из полюса плана скоростей pV откладываем данный отрезок

в направлении, перпендикулярном О1А в направлении угловой

скорости

1.

71.

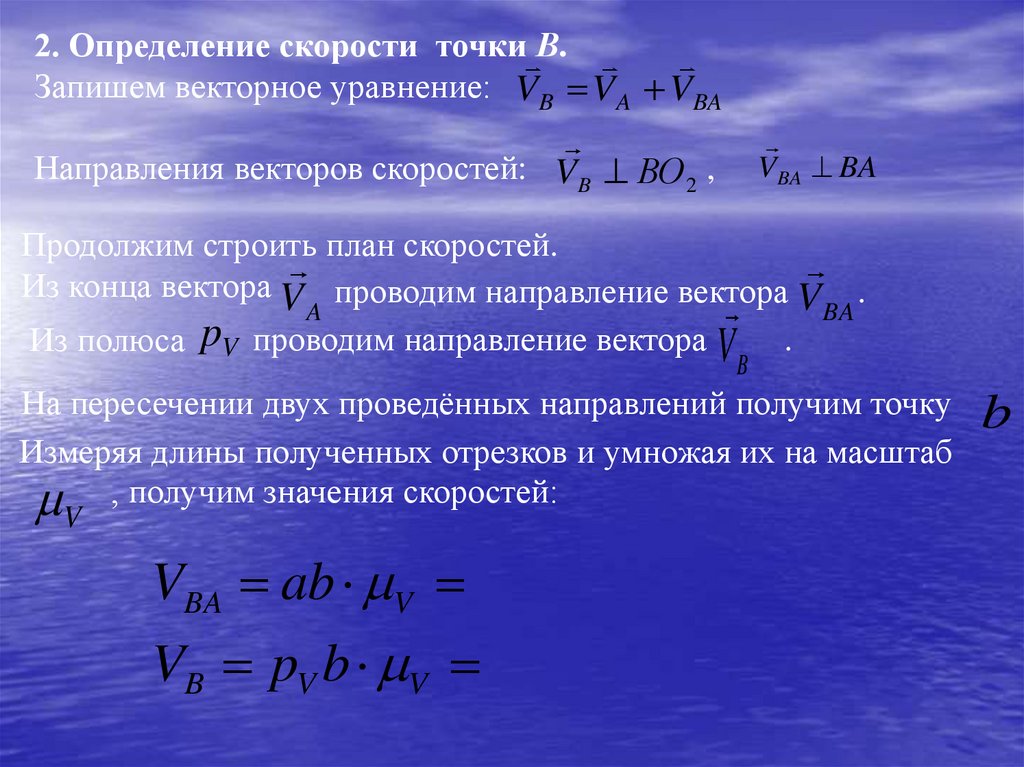

2. Определение скорости точки В.Запишем векторное уравнение: VB V A VBA

Направления векторов скоростей: VB ВО 2 ,

VBA BA

Продолжим строить план скоростей.

Из конца вектора V проводим направление вектора V .

A

BA

Из полюса pV проводим направление вектора V .

B

На пересечении двух проведённых направлений получим точку

Измеряя длины полученных отрезков и умножая их на масштаб

, получим значения скоростей:

V

VBA ab V

VB pV b V

b

72.

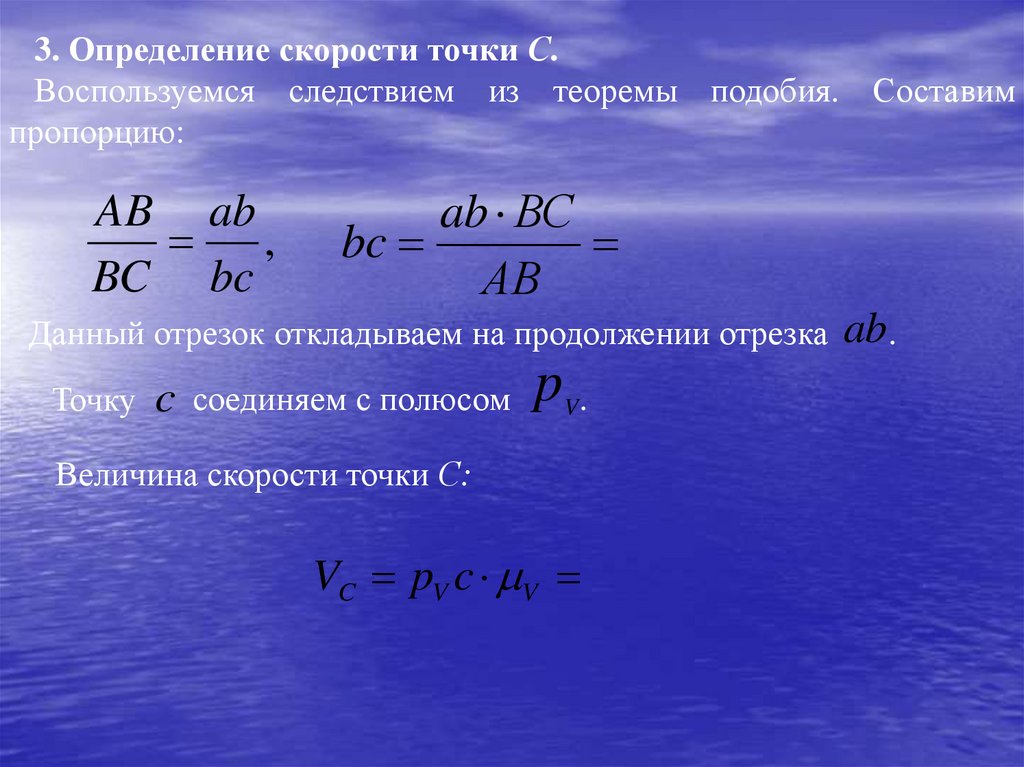

3. Определение скорости точки С.Воспользуемся следствием из теоремы подобия. Составим

пропорцию:

AB ab

,

BC bc

ab ВC

bc

АB

Данный отрезок откладываем на продолжении отрезка ab .

Точку c соединяем с полюсом

pV.

.

Величина скорости точки С:

VC pV c V

73.

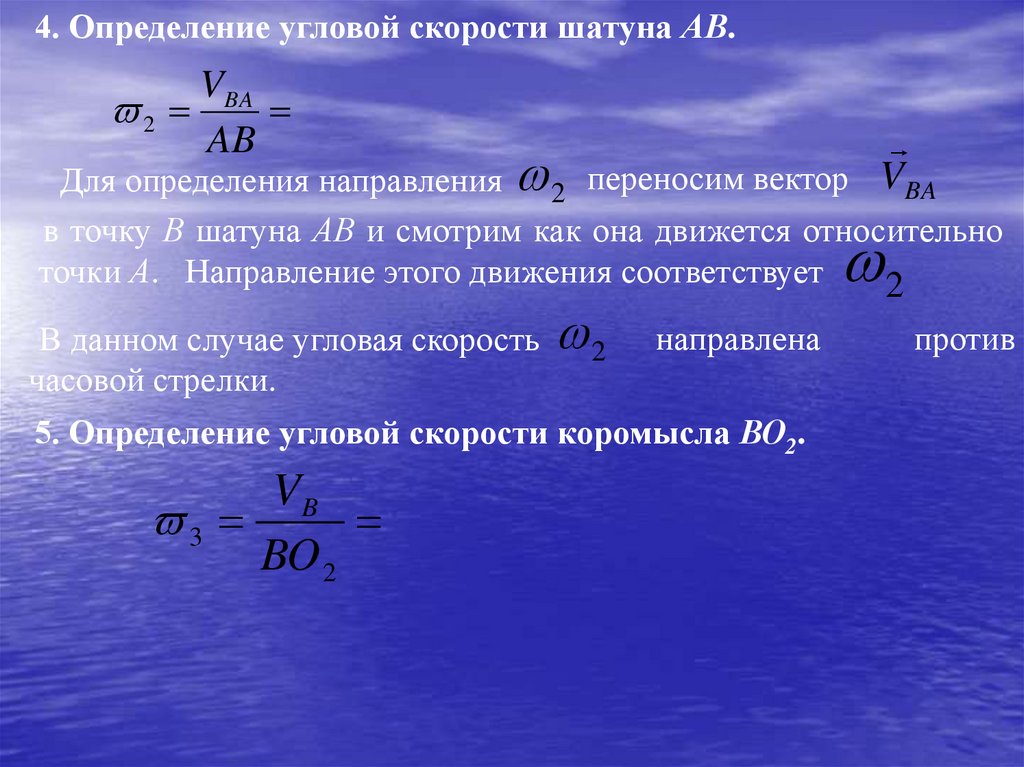

4. Определение угловой скорости шатуна АВ.VBA

2

AB

Для определения направления 2 переносим вектор VBA

в точку В шатуна АВ и смотрим как она движется относительно

точки А. Направление этого движения соответствует

2

В данном случае угловая скорость 2

часовой стрелки.

направлена

5. Определение угловой скорости коромысла ВО2.

VB

3

BO 2

против

74.

Для определения направления3 переносим вектор V

B

.

в точку В коромысла ВО2 и смотрим как она движется

относительно точки О2. Направление этого движения соответствует

3 . В данном случае угловая скорость 3 направлена против

часовой стрелки.

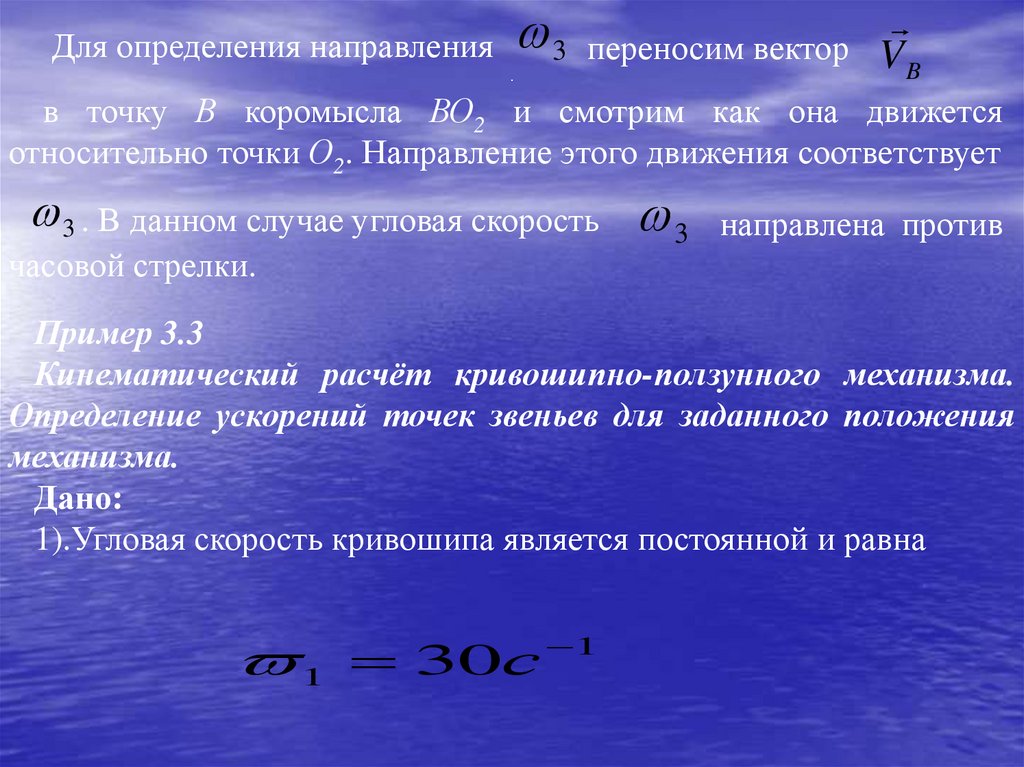

Пример 3.3

Кинематический расчёт кривошипно-ползунного механизма.

Определение ускорений точек звеньев для заданного положения

механизма.

Дано:

1).Угловая скорость кривошипа является постоянной и равна

1 30с

1

75.

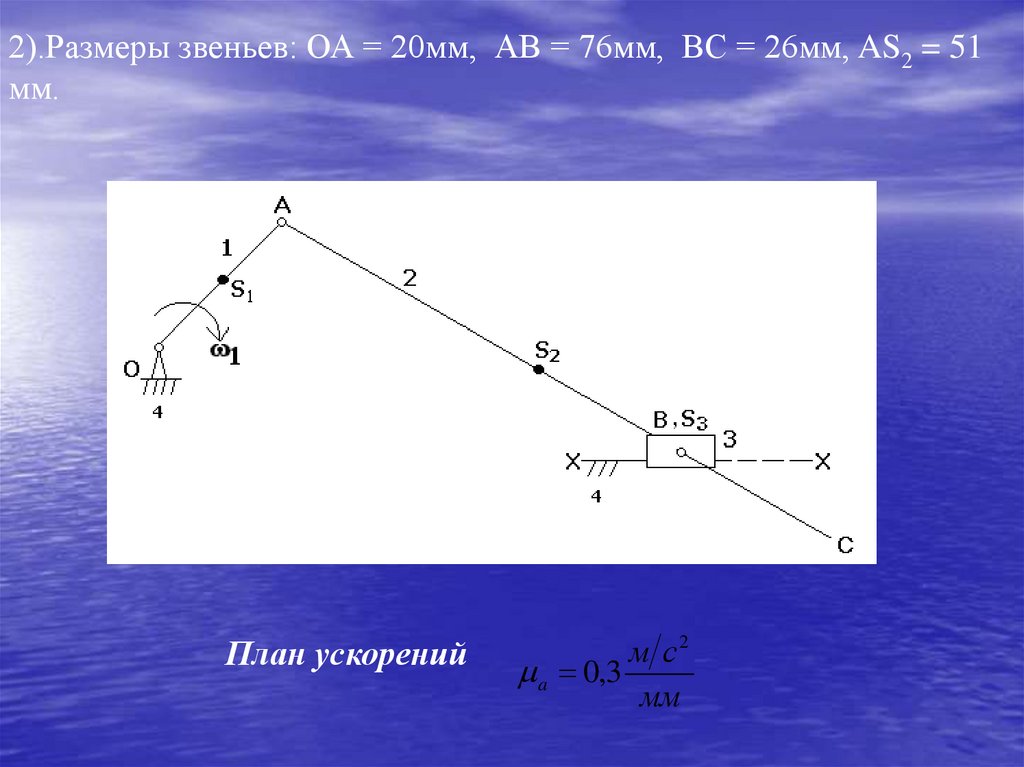

2).Размеры звеньев: ОА = 20мм, АВ = 76мм, ВС = 26мм, AS2 = 51мм.

План ускорений

м с2

a 0,3

мм

76.

Исследуемаявеличина

aA

aB

n

a BA

Отрезок

на плане

pa a

pa b

an

a BA

nb

a BA

ab

a S2

p a s2

2

Направление

a A // AO

Величина Масштабный Значение

отрезка на коэффициент величины,

плане,

2

мм

a

a B // X X

n

a BA

// AB

a BA

AB

м / c2

0,3

мм

м/c

77.

1.Определение ускорения точки А.Так как угловая скорость

1 является постоянной, то

n

aA aA

aA

2

2

2

1 OA 30 0,02 18 м / c

Вектор ускорения a A направлен параллельно кривошипу ОА от

точки А к точке О.

2

м

/

c

Выбираем масштаб плана ускорений 0,3

a

мм

Найдём отрезок, изображающий вектор ускорения a A

a A 18

на плане:

pa a

60 мм

a 0,3

Из полюса плана ускорений p a откладываем данный отрезок в

направлении, параллельном АО.

78.

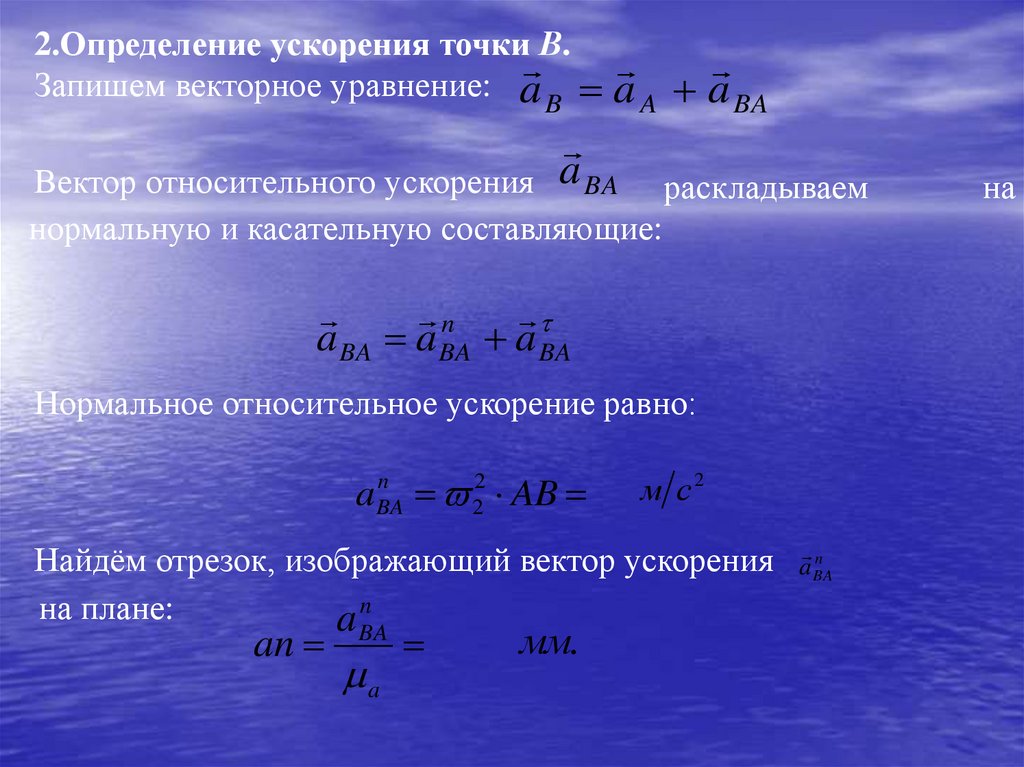

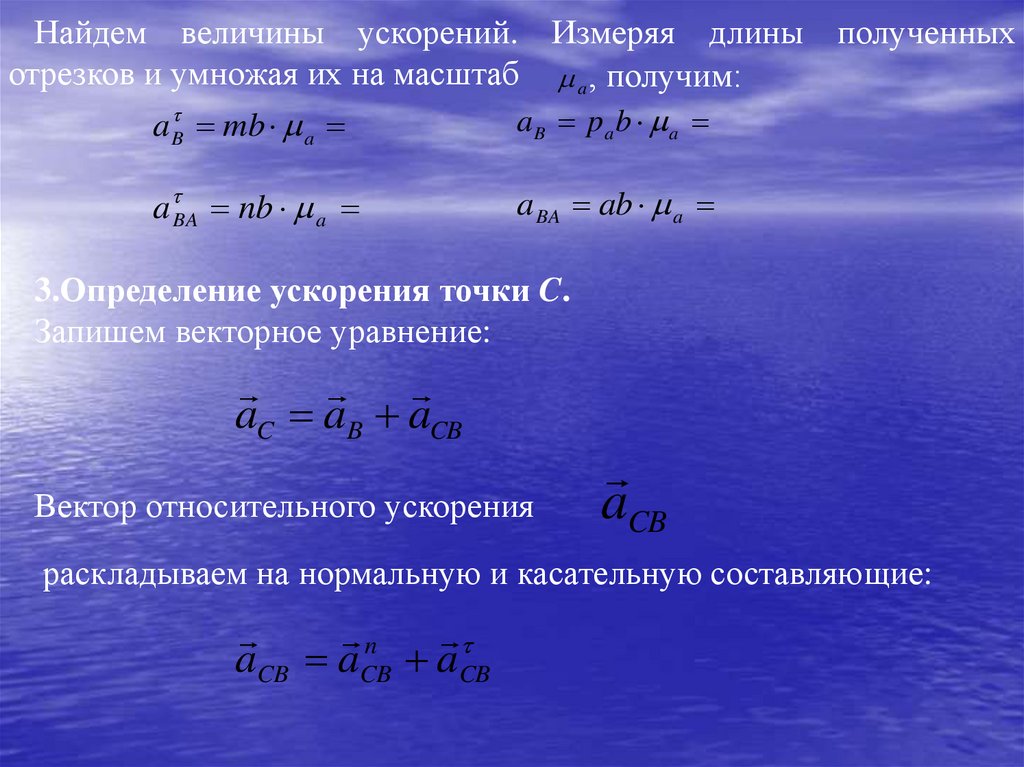

2.Определение ускорения точки В.Запишем векторное уравнение: a B a A a BA

Вектор относительного ускорения a BA

раскладываем

нормальную и касательную составляющие:

n

a BA a BA a BA

Нормальное относительное ускорение равно:

n

aBA

22 AB

м с2

Найдём отрезок, изображающий вектор ускорения

на плане:

an

an

BA

a

мм.

n

a BA

на

79.

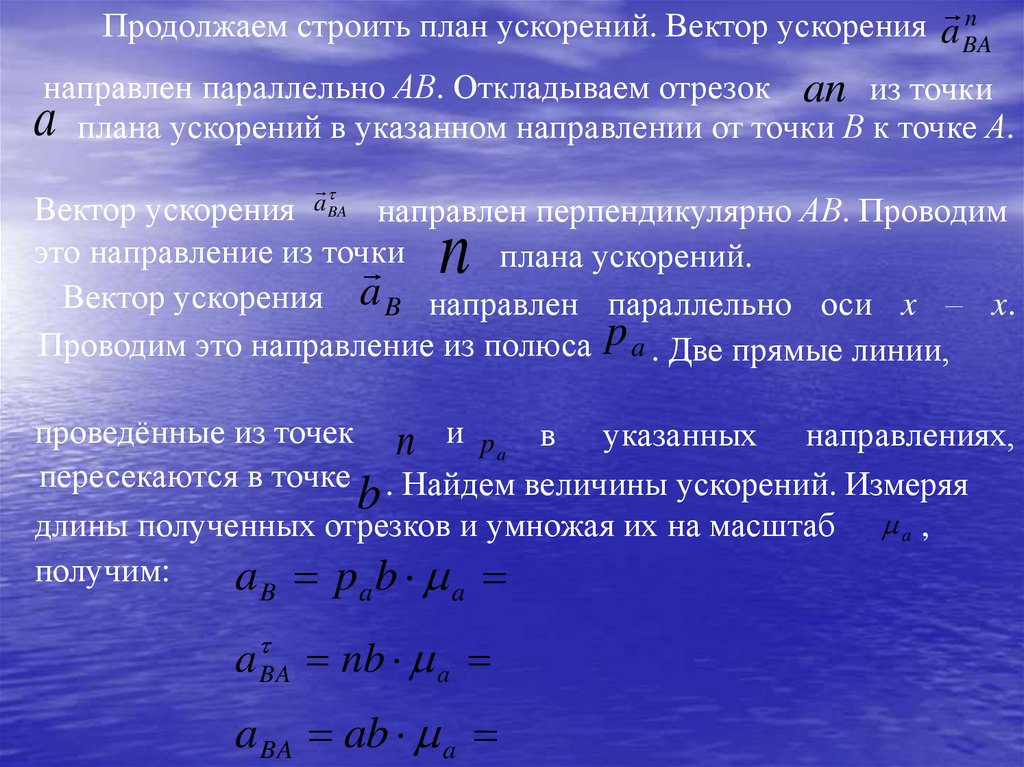

nПродолжаем строить план ускорений. Вектор ускорения a BA

направлен параллельно АВ. Откладываем отрезок an из точки

плана ускорений в указанном направлении от точки В к точке А.

a

a BA

Вектор ускорения

направлен перпендикулярно АВ. Проводим

это направление из точки

плана ускорений.

Вектор ускорения a B направлен параллельно оси x – x.

Проводим это направление из полюса p a . Две прямые линии,

n

проведённые из точек n и p a в указанных направлениях,

пересекаются в точке . Найдем величины ускорений. Измеряя

b

длины полученных отрезков и умножая их на масштаб a ,

получим:

a p b

B

a

a

a BA nb a

a BA ab a

80.

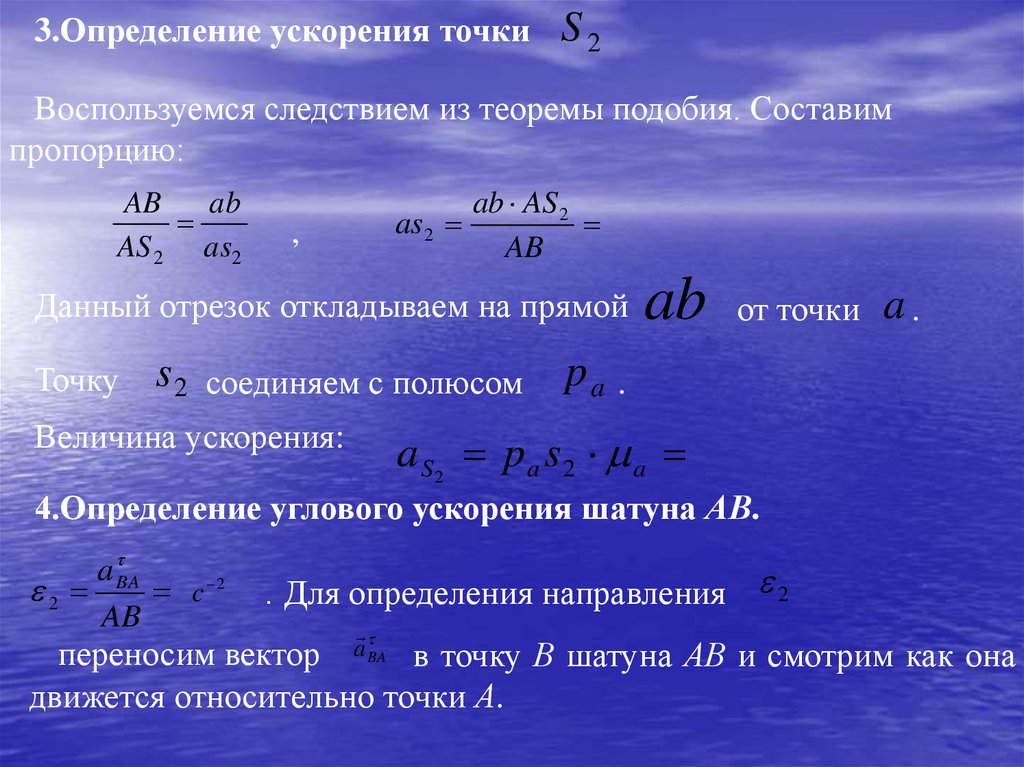

3.Определение ускорения точкиS2

Воспользуемся следствием из теоремы подобия. Составим

пропорцию:

AB

ab

AS 2 as2

ab AS 2

as 2

AB

,

Данный отрезок откладываем на прямой

Точку

ab от точки a .

s 2 соединяем с полюсом p a .

Величина ускорения:

a S2 pa s 2 a

4.Определение углового ускорения шатуна АВ.

a BA

2

c 2

AB

. Для определения направления 2

a BA

переносим вектор

в точку В шатуна АВ и смотрим как она

движется относительно точки А.

81.

Направление этого движения соответствует 2 .В данном случае угловое ускорение 2 направлено против

часовой стрелки.

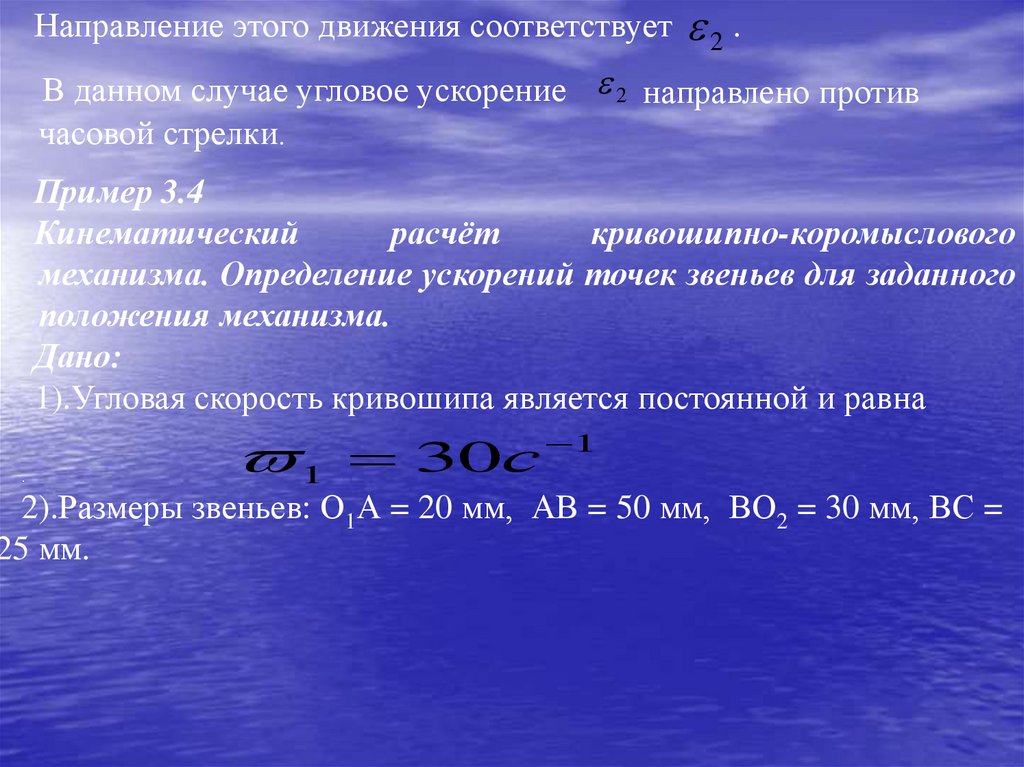

Пример 3.4

Кинематический

расчёт

кривошипно-коромыслового

механизма. Определение ускорений точек звеньев для заданного

положения механизма.

Дано:

1).Угловая скорость кривошипа является постоянной и равна

.

1 30с 1

2).Размеры звеньев: О1А = 20 мм, АВ = 50 мм, ВО2 = 30 мм, ВС =

25 мм.

82.

План ускоренийa =

2

м

/

с

0,3

мм

83.

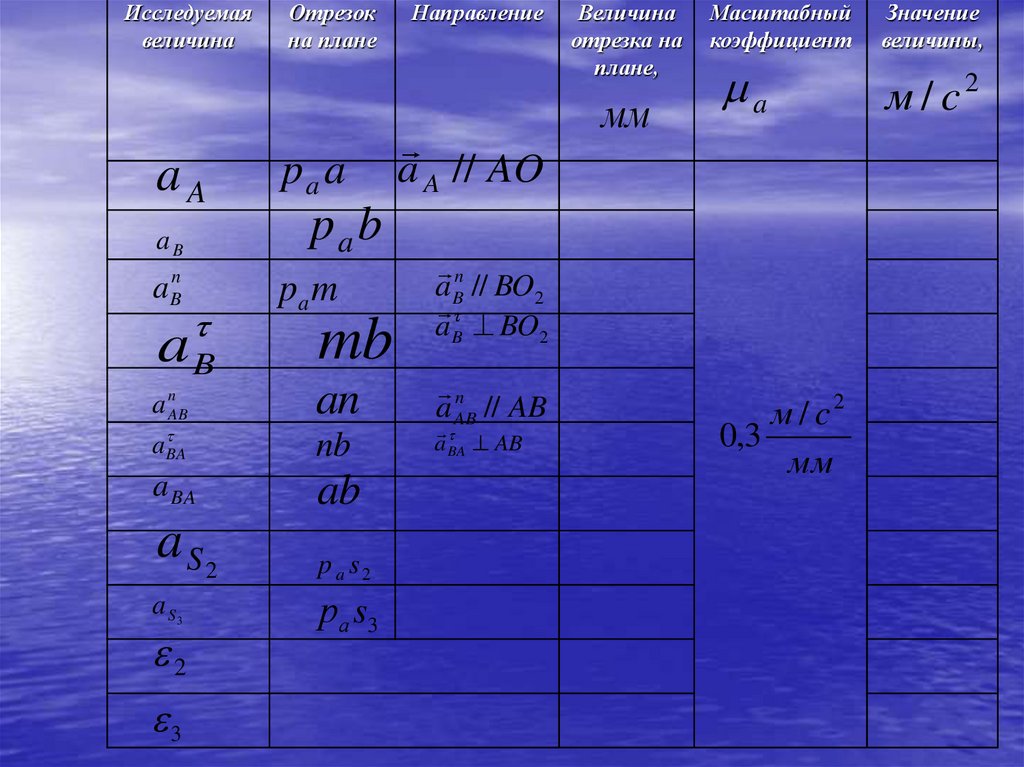

Исследуемаявеличина

aA

aB

a

n

B

Отрезок

на плане

pa a

pa b

pa m

aB

mb

n

a AB

a BA

an

nb

a BA

ab

a S2

p a s2

a S3

р а s3

2

3

Направление

a A // AO

Величина

отрезка на

плане,

мм

Масштабный

коэффициент

Значение

величины,

a

м / c2

n

aB // BO2

aB BO2

n

a AB // AB

a BA

AB

м / c2

0,3

мм

84.

1.Определение ускорения точки А.Так как угловая скорость 1 является постоянной, то

n

aA aA

a A 12 OA 30 2 0,02 18 м / c 2

Вектор ускорения a A направлен параллельно кривошипу О1А от

точки А к точке О1.

Выбираем масштаб плана ускорений

м / c2

a 0,3

мм

Найдём отрезок, изображающий вектор ускорения a A

на плане:

pa a

aA

a

18

60 мм

0,3

Из полюса плана ускорений p a откладываем данный отрезок в

направлении, параллельном О1А.

85.

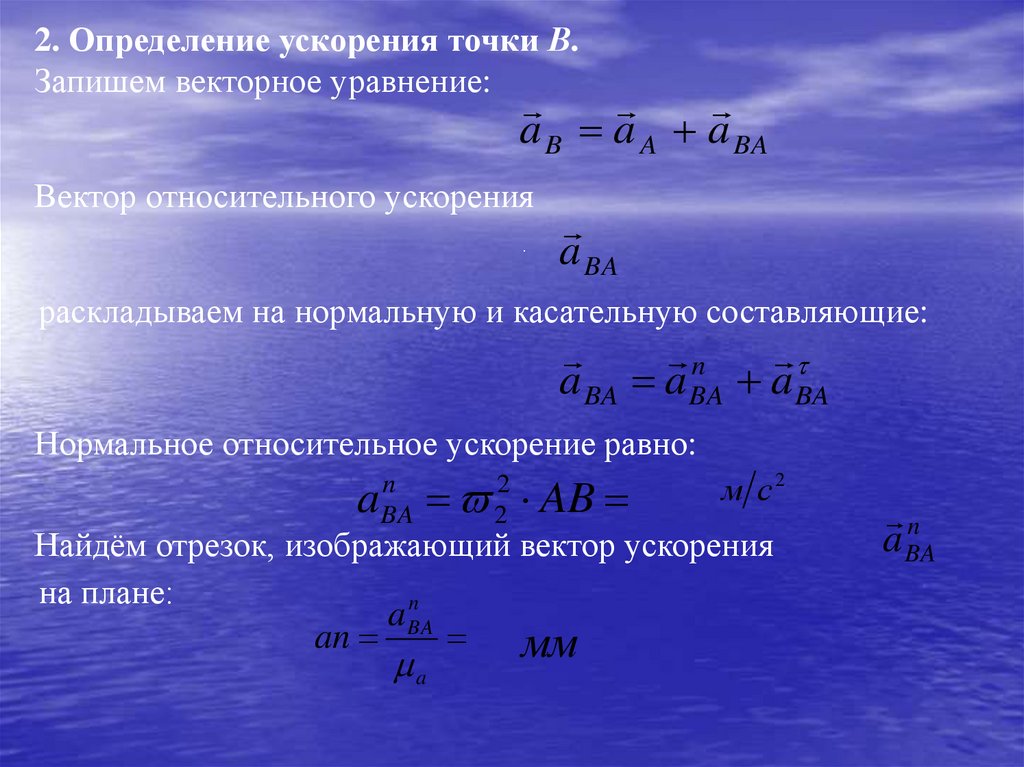

2. Определение ускорения точки В.Запишем векторное уравнение:

a B a A a BA

Вектор относительного ускорения

.

a BA

раскладываем на нормальную и касательную составляющие:

n

a BA a BA a BA

Нормальное относительное ускорение равно:

a

n

BA

AB

2

2

м с2

Найдём отрезок, изображающий вектор ускорения

на плане:

n

a BA

an

мм

a

n

a BA

86.

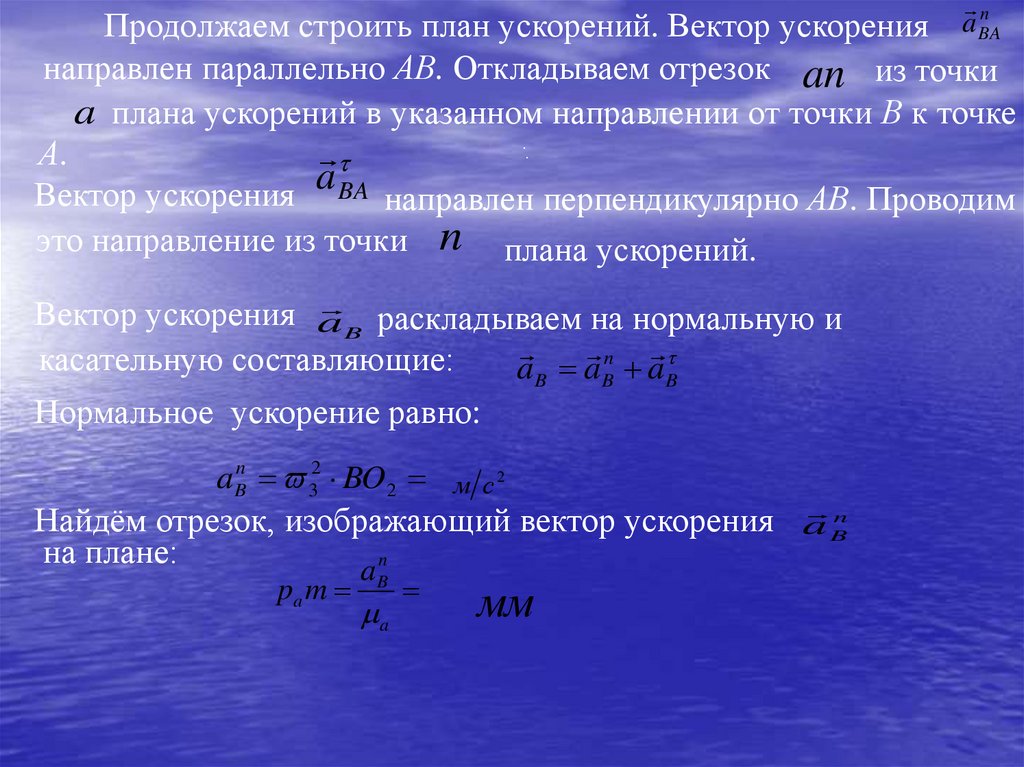

na BA

Продолжаем строить план ускорений. Вектор ускорения

направлен параллельно АВ. Откладываем отрезок an из точки

a плана ускорений в указанном направлении от точки В к точке

.

.

А.

Вектор ускорения a BA направлен перпендикулярно АВ. Проводим

это направление из точки n плана ускорений.

Вектор ускорения a

раскладываем на нормальную и

B

n

касательную составляющие:

aB aB aB

Нормальное ускорение равно:

a Bn 32 BO 2 м с 2

Найдём отрезок, изображающий вектор ускорения

на плане:

an

pa m

B

a

мм

n

aB

87.

Найдемвеличины ускорений. Измеряя длины полученных

.

отрезков и умножая их на масштаб a , получим:

a B pa b a

a BA nb a

a BA ab a

a B mb a

3.Определение ускорения точки

aA

aS1

2

S1

88.

S24.Определение ускорения точки

Воспользуемся следствием из теоремы подобия. Составим

,

пропорцию:

AB

ab ,

ab AS 2

as 2

AS 2 as2

AB

Данный отрезок откладываем от точки

a . Точку s 2

соединяем с полюсом p a . Величина ускорения:

a S2 pa s 2 a

5.Определение ускорения точки

.

Воспользуемся следствием из теоремы подобия. Составим

пропорцию:

BS 3 bs3 , bs pa b BS 3

3

BO 2

BO 2

pa b

89.

Данный отрезок откладываем от точки b . Точкусоединяем с полюсом pa . Величина ускорения:

s3

a S3 p a s3 a

6.Определение углового ускорения шатуна АВ.

a BA

2

AB

c 2

переносим вектор a BA

Для определения направления 2

в точку В шатуна АВ и смотрим как она движется относительно

точки А. Направление этого движения соответствует

2 .

В данном случае угловое ускорение

2 направлено против

часовой стрелки.

90.

7 .Определение углового ускорения коромысла ВO2.a B

3

BO 2

c 2

переносим

вектор

Для определения направления 3

aB

в точку В коромысла ВО2 и смотрим как она движется

относительно точки О2. Направление этого движения

соответствует

3 . В данном случае угловое ускорение 3

направлено по часовой стрелке.

91.

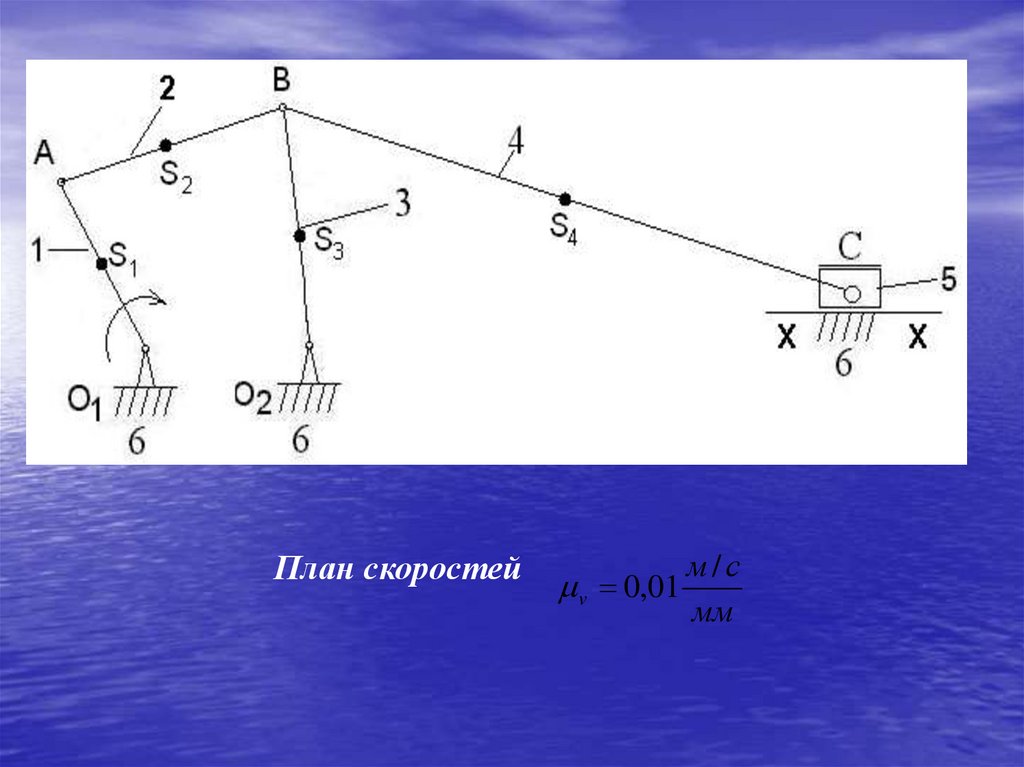

ЛЕКЦИЯ 4Краткое содержание

Кинематическое исследование рычажного шестизвенника.

Пример 4.1.

Определение скоростей точек звеньев и угловых скоростей

звеньев для заданного положения механизма.

Дано:

n1 60

1).Число оборотов кривошипа равно

об/мин.Угловая

скорость кривошип а является постоянной.

2).Размеры звеньев:

О1А=150 мм, АВ=200мм, ВС=500мм, ВО2=185 мм, AS1=75 мм,

AS2=100 мм, ВS3=92,5 мм, ВS4 =250 мм.

92.

План скоростейv 0,01

м/с

мм

93.

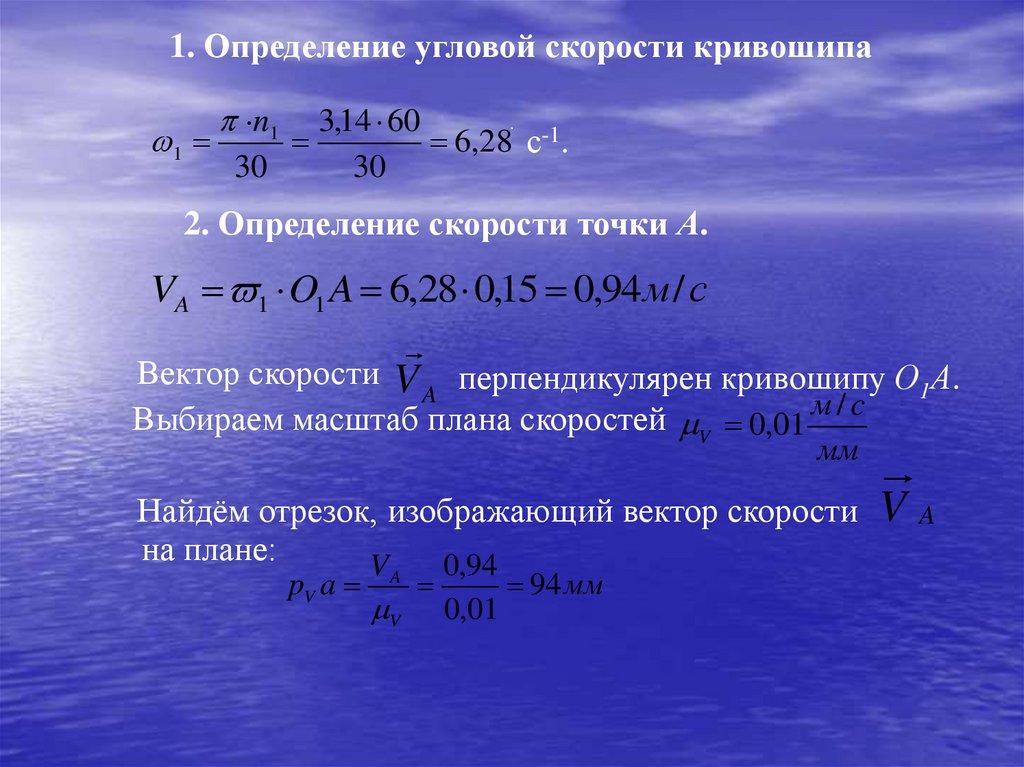

1. Определение угловой скорости кривошипаn1

.

3,14 60

1

6,28 с-1.

30

30

2. Определение скорости точки А.

VA 1 O1 A 6,28 0,15 0,94 м / с

Вектор скорости V перпендикулярен кривошипу О1А.

A

Выбираем масштаб плана скоростей V 0,01 м / c

мм

Найдём отрезок, изображающий вектор скорости V A

на плане:

V

0,94

pV a

A

V

0,01

94 мм

94.

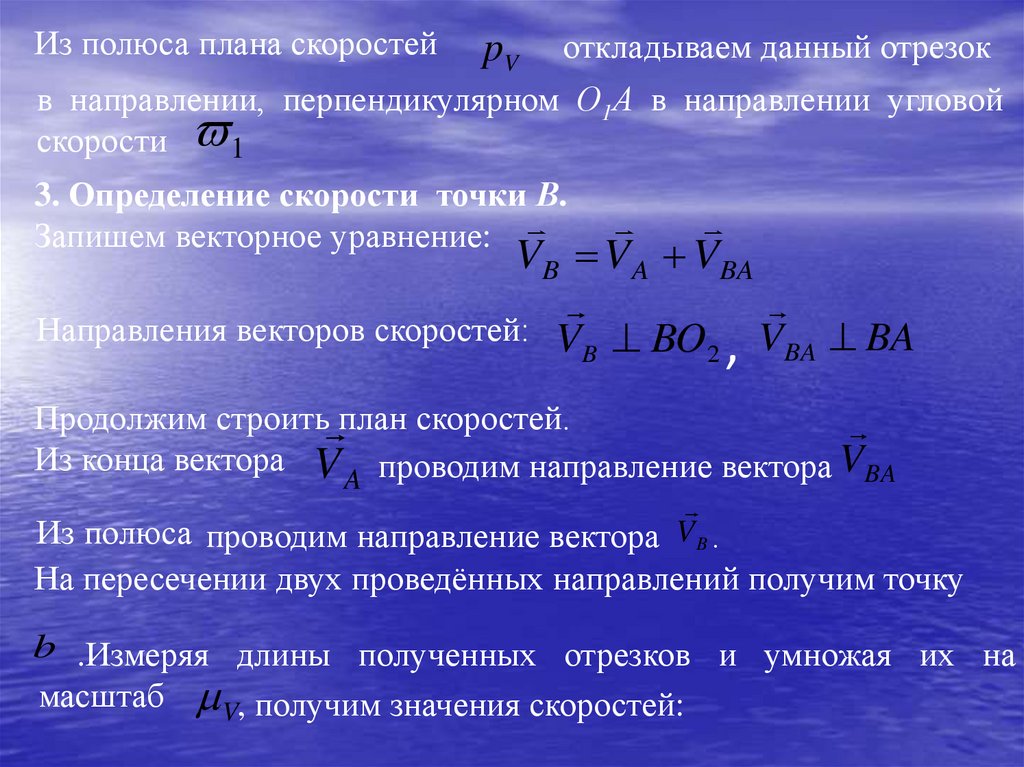

Из полюса плана скоростейpV

откладываем данный отрезок

в направлении, перпендикулярном О1А в направлении угловой

скорости 1

3. Определение скорости точки В.

Запишем векторное уравнение:

VB V A VBA

Направления векторов скоростей: V BO

B

2 , V BA BA

Продолжим строить план скоростей.

Из конца вектора V проводим направление вектора VBA

A

Из полюса проводим направление вектора V B .

На пересечении двух проведённых направлений получим точку

b .Измеряя длины полученных отрезков и умножая их на

масштаб V, получим значения скоростей:

95.

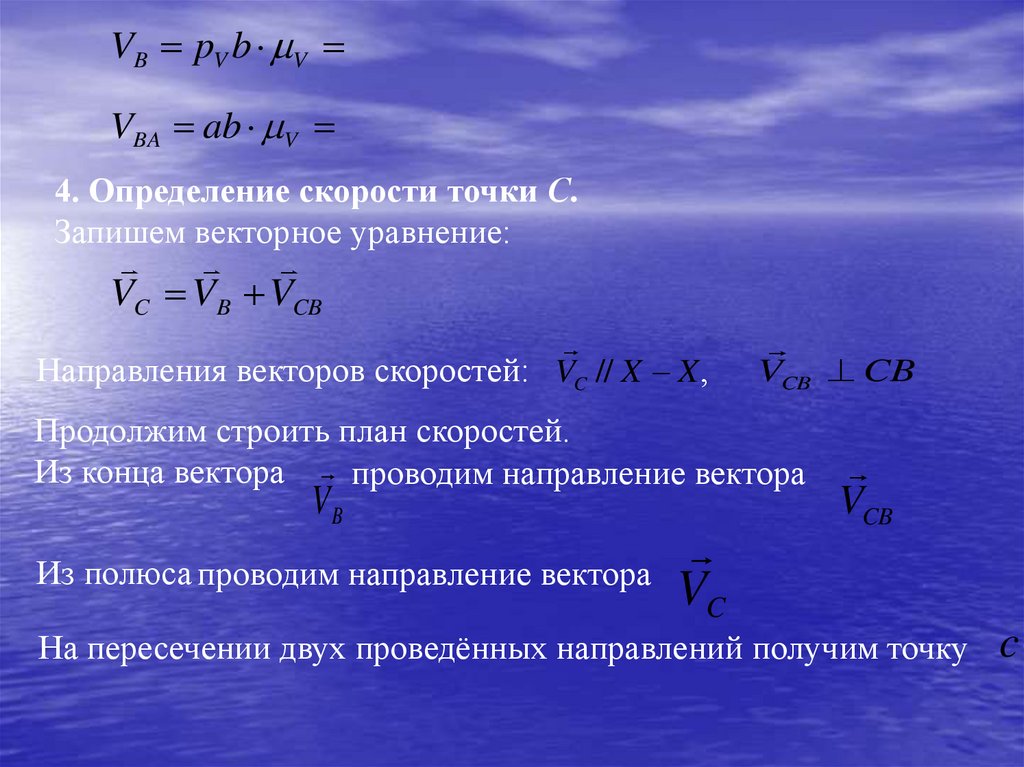

VB pV b VVBA ab V

4. Определение скорости точки С.

Запишем векторное уравнение:

VC VB VCB

Направления векторов скоростей: VC // X X ,

VCB CB

Продолжим строить план скоростей.

Из конца вектора проводим направление вектора

VB

Из полюса проводим направление вектора

VC

VCB

На пересечении двух проведённых направлений получим точку

c

96.

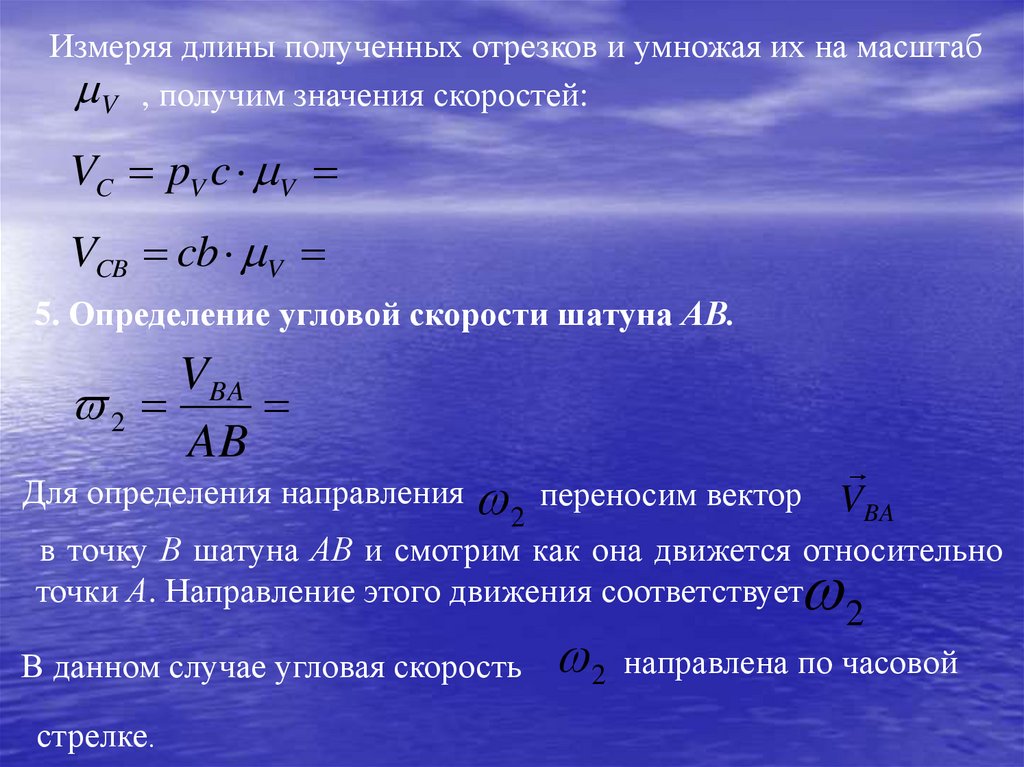

Измеряя длины полученных отрезков и умножая их на масштабV , получим значения скоростей:

VC pV c V

VCB cb V

5. Определение угловой скорости шатуна АВ.

VBA

2

AB

Для определения направления переносим вектор V

BA

2

в точку В шатуна АВ и смотрим как она движется относительно

точки А. Направление этого движения соответствует

2

В данном случае угловая скорость

стрелке.

2 направлена по часовой

97.

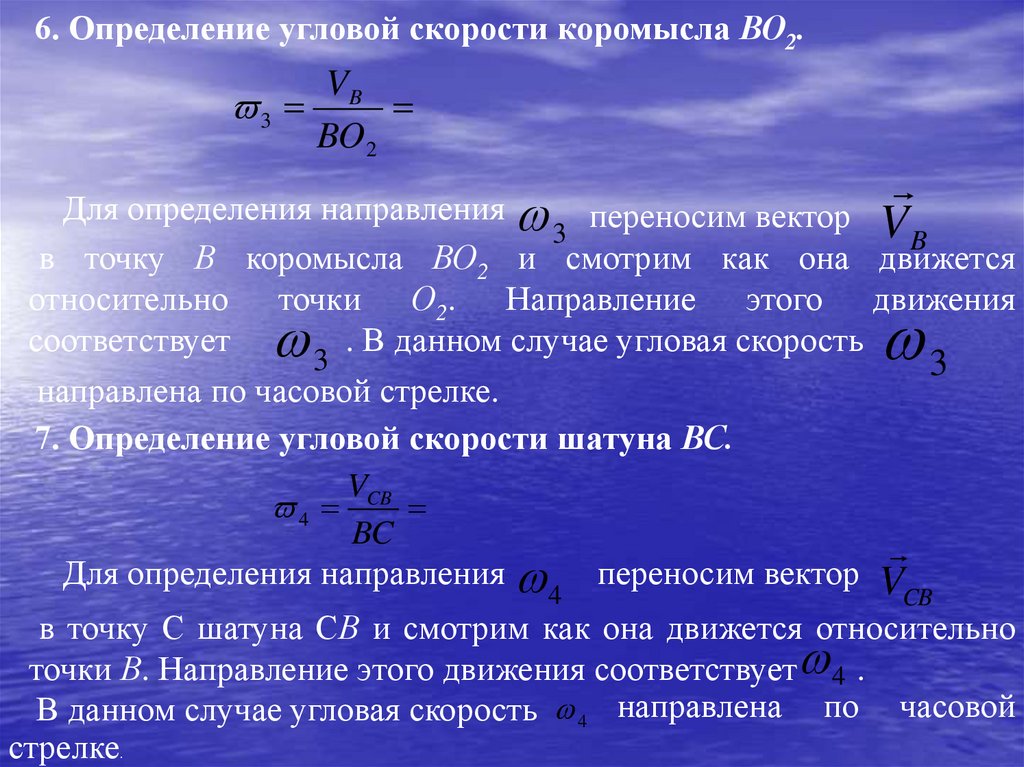

6. Определение угловой скорости коромысла ВО2.VB

3

BO 2

Для определения направления переносим вектор

VB

3

в точку В коромысла ВО2 и смотрим как она движется

относительно точки О2. Направление этого движения

соответствует

. В данном случае угловая скорость

3

3

направлена по часовой стрелке.

7. Определение угловой скорости шатуна ВС.

V

4 CB

BC

Для определения направления переносим вектор V

4

CB

в точку С шатуна СВ и смотрим как она движется относительно

точки В. Направление этого движения соответствует 4 .

В данном случае угловая скорость 4 направлена по часовой

стрелке.

98.

Исследуемаявеличина

VA

VB

VBA

VC

VCB

2

3

4

Отрезок

на плане

pV a

pV b

Направление

V A O1 A

VB BO 2

V BA BA

ab

pV c VC // X X

cb

Величина

Масштабный

отрезка

коэффициент

на плане,

μv

мм

VCB CB

м/с

0,01

мм

Значение

величины,

м/с

99.

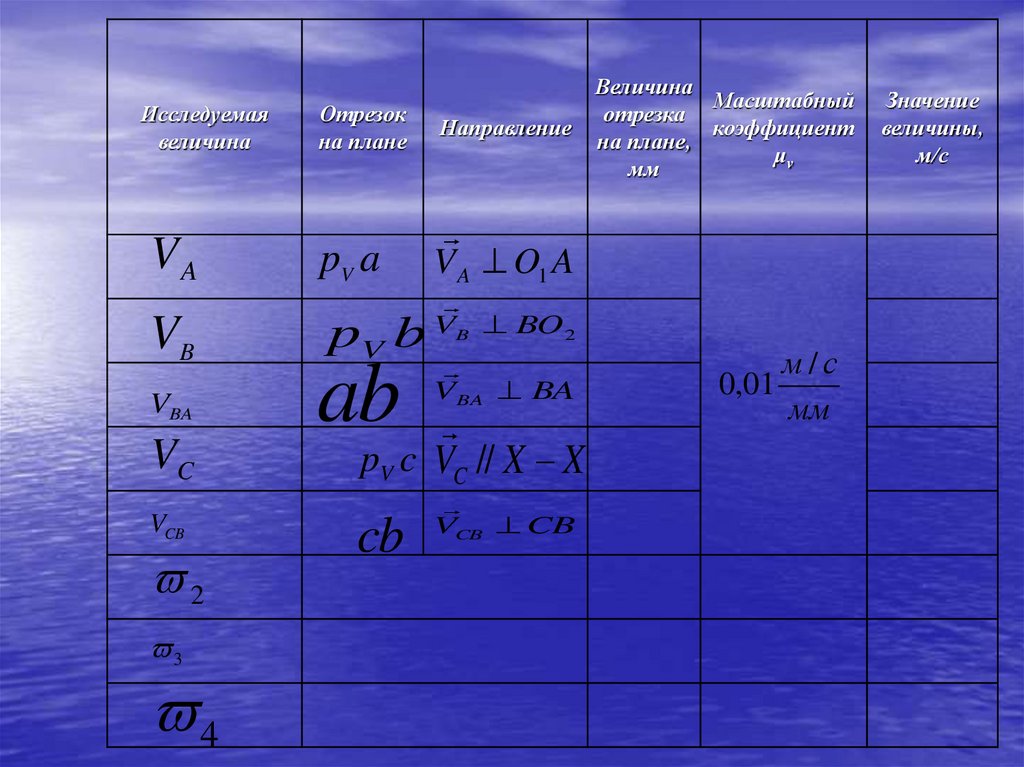

Пример 4. 2..Определение

ускорений точек звеньев и угловых ускорений

звеньев для заданного положения механизма.

Решение.

1.Определение ускорения точки А.

Так как угловая скорость является постоянной, то

1

n

aA aA

a A 12 O1 A 6,282 0,15 5,9 м / c 2

Вектор ускорения a A направлен параллельно кривошипу О А

1

от точки А к точке О1.

100.

Выбираем масштаб плана ускоренийм / c2

a 0,05

мм

Найдём отрезок, изображающий вектор ускорения a A

на плане: p a a A 5,9 118 мм . Из полюса плана ускорений

a

a 0,05

p a откладываем данный отрезок в направлении, параллельном

АО1.

101.

2.Определение ускорения точки В.Запишем векторное уравнение:

a B a A a BA

Вектор относительного ускорения a BA раскладываем

нормальную и касательную составляющие:

n

a BA a BA a BA

Нормальное относительное ускорение равно:

n

aBA

22 AB

м с2

n

Найдём отрезок, изображающий вектор ускорения a BA

на плане:

an

n

a BA

a

мм.

на

102.

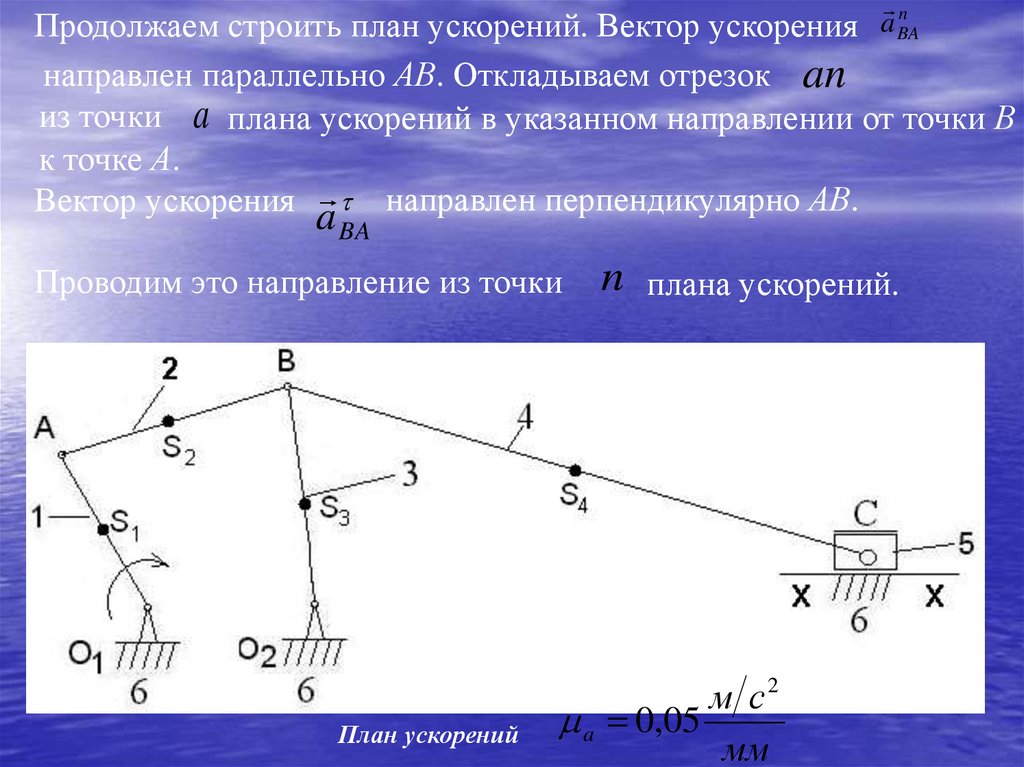

na

Продолжаем строить план ускорений. Вектор ускорения BA

направлен параллельно АВ. Откладываем отрезок an

из точки a плана ускорений в указанном направлении от точки В

к точке А.

Вектор ускорения направлен перпендикулярно АВ.

a BA

Проводим это направление из точки

План ускорений

n плана ускорений.

м с2

a 0,05

мм

103.

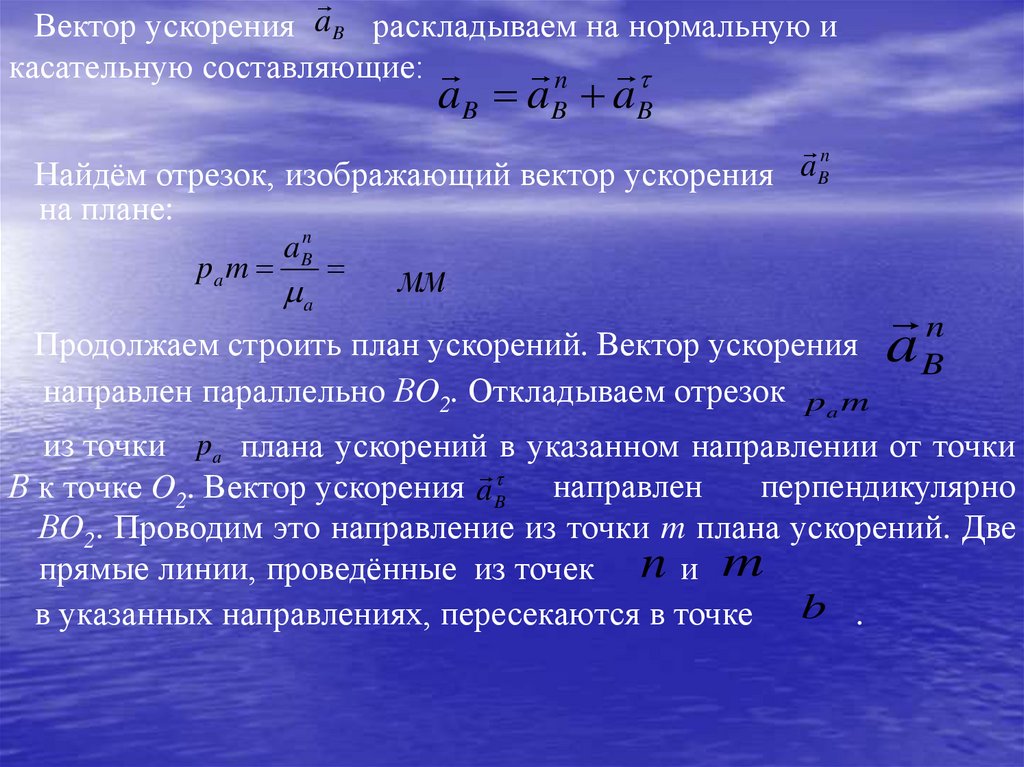

Вектор ускорения a B раскладываем на нормальную икасательную составляющие:

n

aB aB aB

n

Найдём отрезок, изображающий вектор ускорения a B

на плане:

pa m

a Bn

a

мм

n

Продолжаем строить план ускорений. Вектор ускорения a

B

направлен параллельно ВO2. Откладываем отрезок pa m

из точки pa плана ускорений в указанном направлении от точки

перпендикулярно

В к точке O2. Вектор ускорения a B направлен

ВO2. Проводим это направление из точки m плана ускорений. Две

прямые линии, проведённые из точек n и m

в указанных направлениях, пересекаются в точке b .

104.

Найдем величины ускорений. Измеряя длины полученныхотрезков и умножая их на масштаб a , получим:

a B pa b a

a B mb a

a BA nb a

a BA ab a

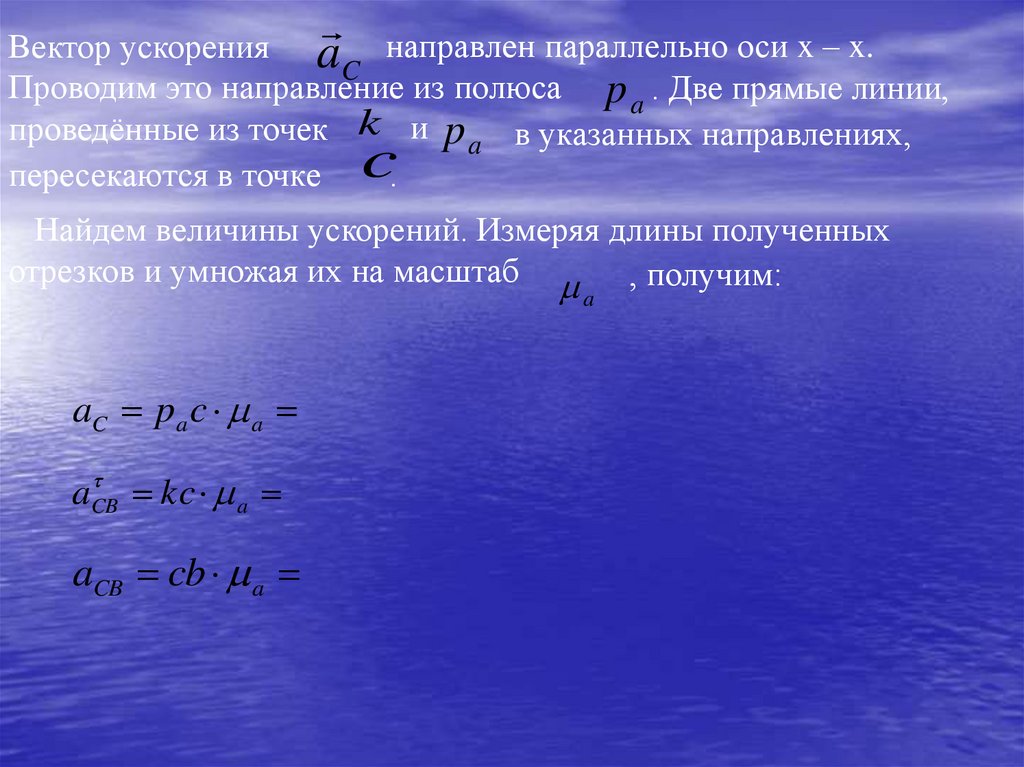

3.Определение ускорения точки C.

Запишем векторное уравнение:

aC aB aCB

Вектор относительного ускорения

aCB

раскладываем на нормальную и касательную составляющие:

n

aCB aCB aCB

105.

Найдём отрезок, изображающий вектор ускоренияна плане:

bk

n

aCB

a

n

aCB

мм.

Продолжаем строить план ускорений. Так как отрезок

bk

мал, то его на плане ускорений не откладываем. Точки b и k

совпадают.

aCB направлен перпендикулярно ВС.

Вектор ускорения

плана ускорений.

Проводим это направление из точки

k

106.

направлен параллельно оси x – x.aC

Вектор ускорения

Проводим это направление из полюса p a . Две прямые линии,

проведённые из точек k и p a в указанных направлениях,

пересекаются в точке

.

c

Найдем величины ускорений. Измеряя длины полученных

отрезков и умножая их на масштаб , получим:

a

aC pa c a

aCB

kc a

aCB cb a

107.

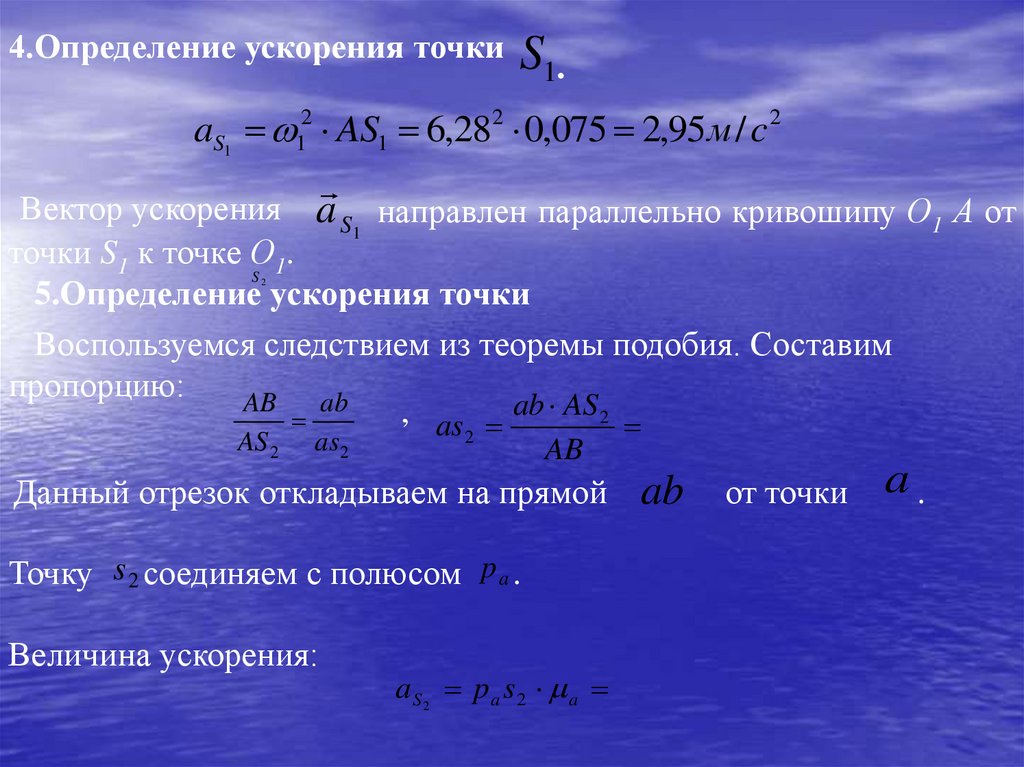

4.Определение ускорения точки S1.

aS1 12 AS1 6,282 0,075 2,95 м / c 2

Вектор ускорения a S направлен параллельно кривошипу О1 А от

1

точки S1 к точке О1.

S

5.Определение ускорения точки

Воспользуемся следствием из теоремы подобия. Составим

пропорцию:

AB

ab

, as ab AS 2

2

AS 2

as2

2

AB

Данный отрезок откладываем на прямой

Точку s 2 соединяем с полюсом p a .

Величина ускорения:

a S2 pa s 2 a

ab

от точки

a.

108.

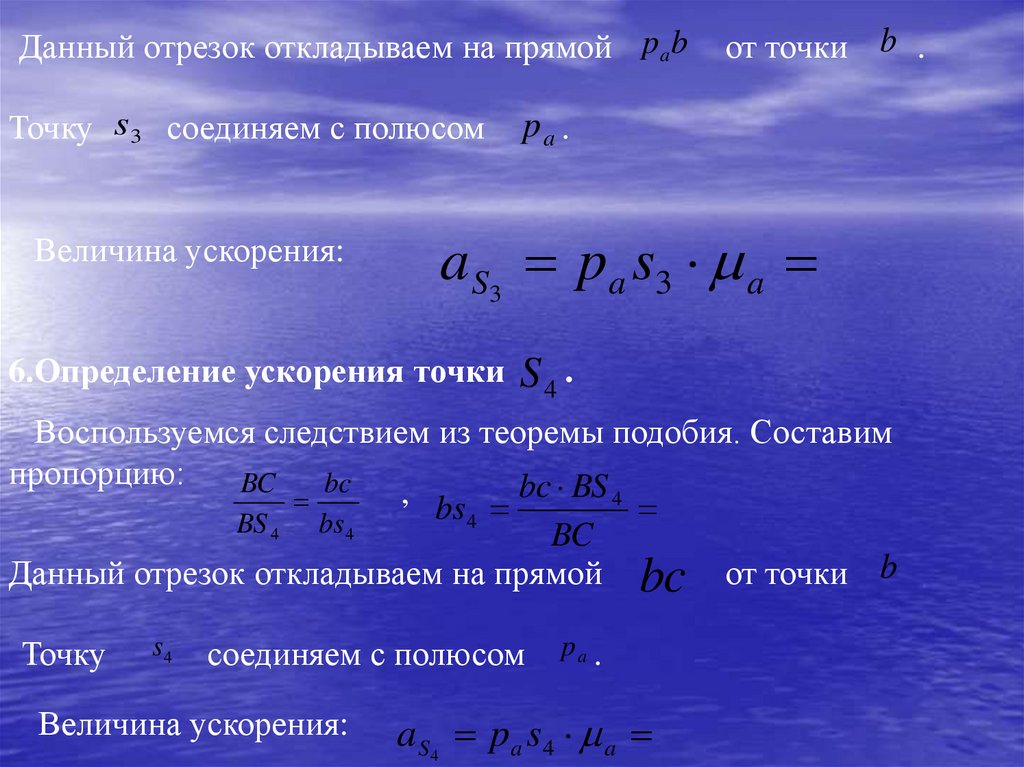

Данный отрезок откладываем на прямой pa bТочку s3 соединяем с полюсом

Величина ускорения:

от точки b .

pa .

a S 3 p a s3 a

6.Определение ускорения точки S 4 .

Воспользуемся следствием из теоремы подобия. Составим

пропорцию:

BC

bc

, bs bc BS 4

4

BS 4 bs 4

BC

Данный отрезок откладываем на прямой bc от точки b

Точку

s4

соединяем с полюсом

Величина ускорения:

pa .

aS4 pa s4 a

109.

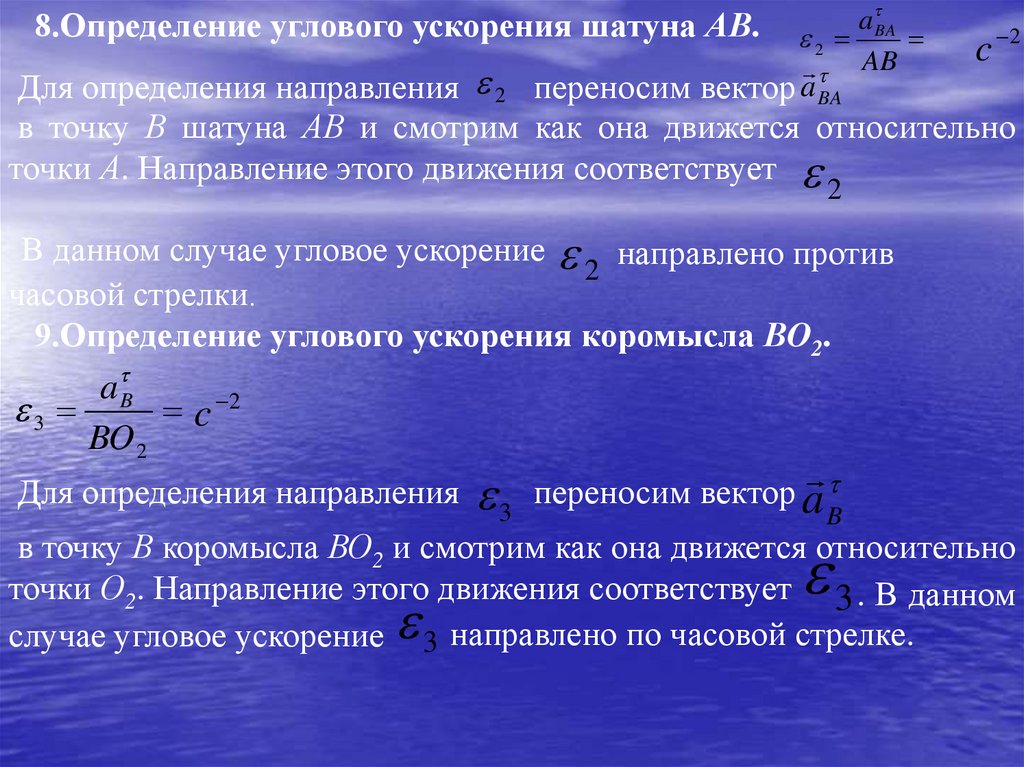

8.Определение углового ускорения шатуна АВ.a BA

2

AB

c 2

Для определения направления 2 переносим вектор a BA

в точку В шатуна АВ и смотрим как она движется относительно

точки А. Направление этого движения соответствует

2

В данном случае угловое ускорение направлено против

2

часовой стрелки.

9.Определение углового ускорения коромысла ВO2.

a B

3

c 2

BO 2

Для определения направления

3

переносим вектор a

B

в точку В коромысла ВО2 и смотрим как она движется относительно

точки О2. Направление этого движения соответствует 3 . В данном

случае угловое ускорение 3 направлено по часовой стрелке.

110.

10.Определение углового ускорения шатуна ВС.a CB

4

c 2

BC

Для определения направления переносим вектор 4 в точку C

шатуна ВС и смотрим как она движется относительно точки

B.

Направление

этого

движения

соответствует aCB

.

В данном случае угловое ускорение 4 направлено против часовой

стрелки.

111.

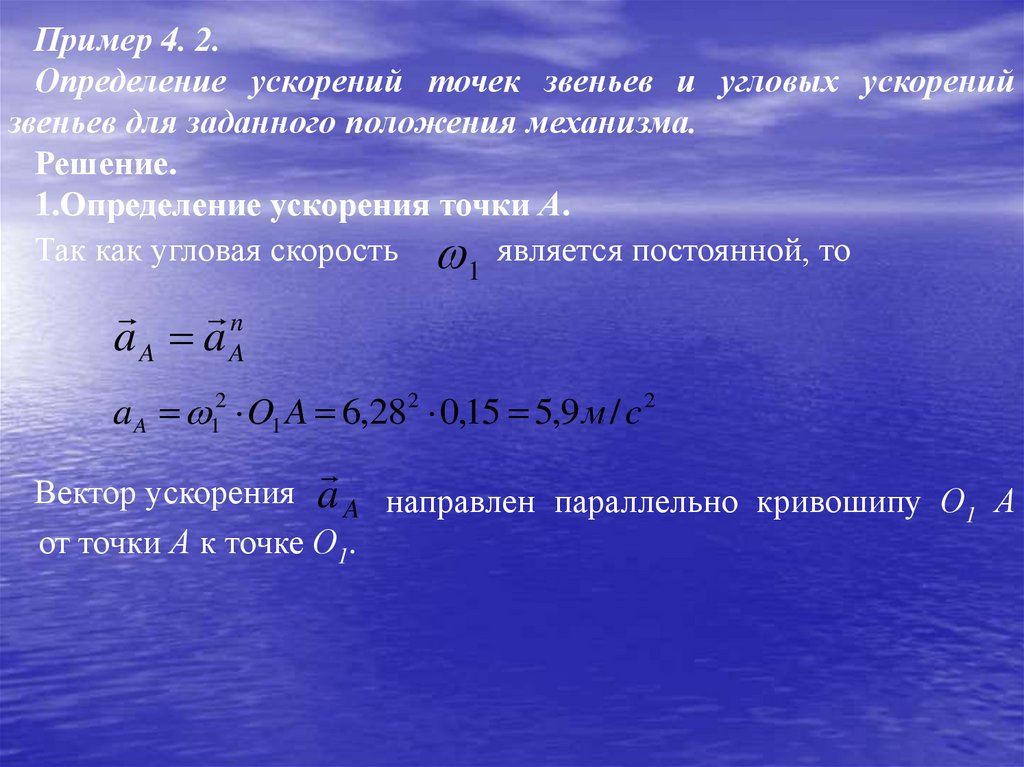

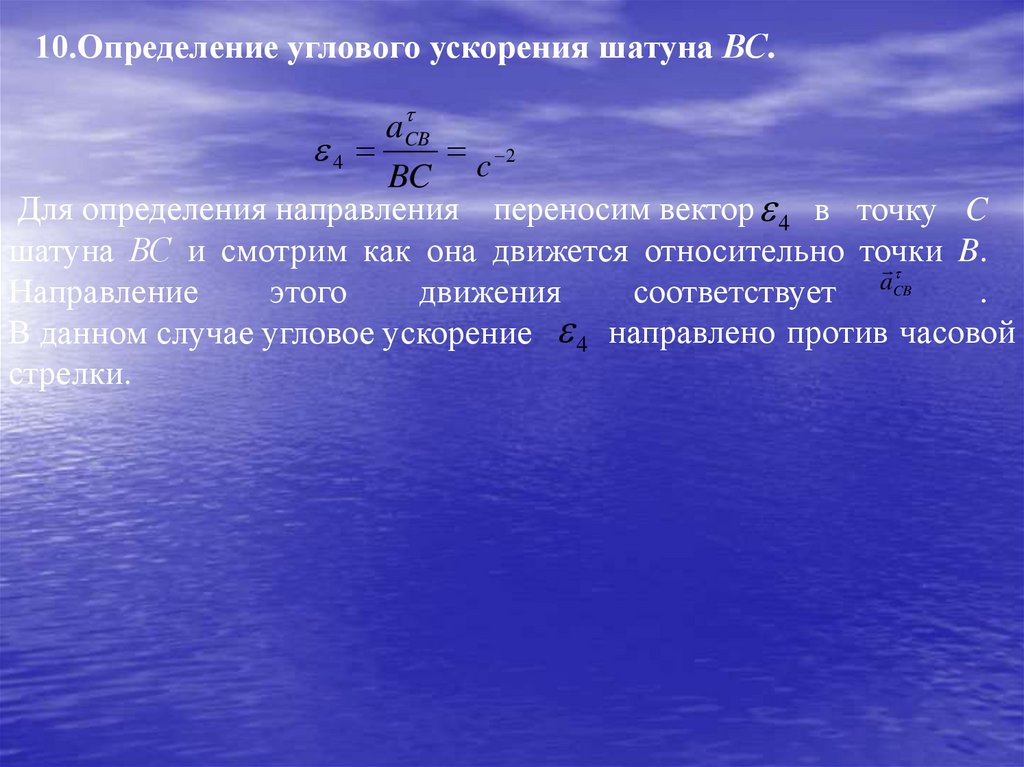

Исследуемая величинаОтрезок

плане

на

Направление

Величина

отрезка на плане,

мм

aA

n

a BA

a BA

a BA

pa a

an

nb

n

a BA

// AB

a BA

AB

ab

pa m

n

aB // BO2

aB

mb

aB BO2

aB

pa b

n

CB

a

aCB

aCB

bk

aC

pa c

a S1

a

a A // AO1

n

B

a

Масштабный

коэффициент

ck

bc

pa s1

n

aCB // CB

aCB

CB

aC // X X

a S1 // AO1

м / c2

0,05

мм

Значение величины,

2

м/c

112.

a S2p a s2

a S3

p a s3

a S4

pa s4

2

3

4

113.

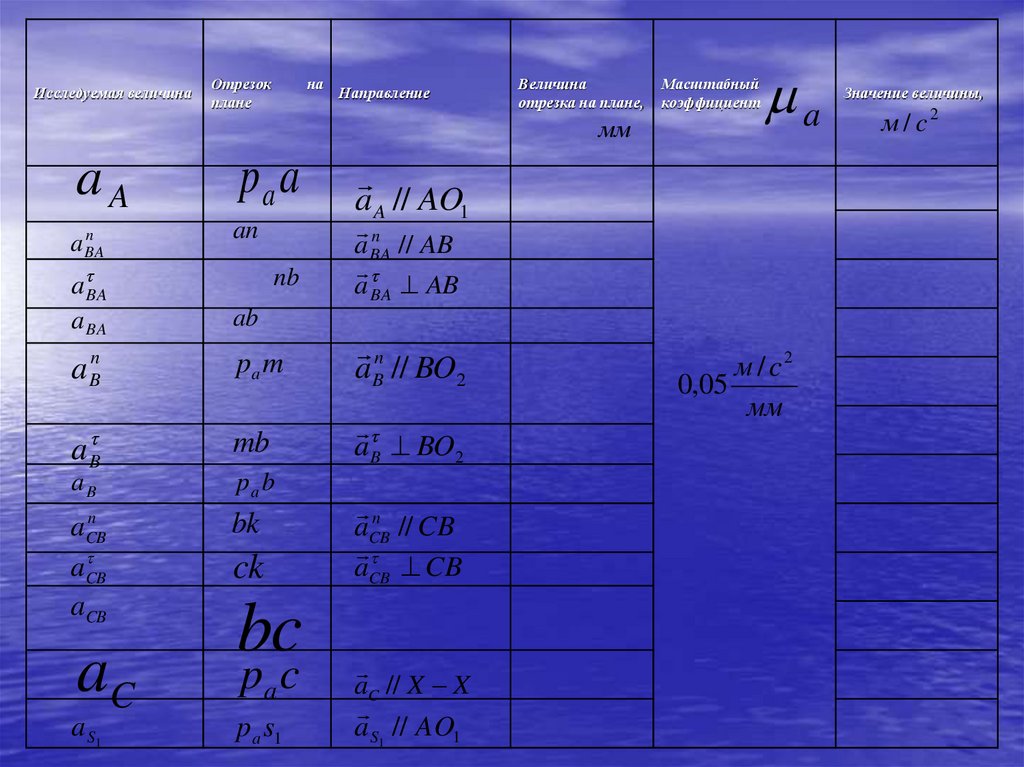

ЛЕКЦИЯ 5Краткое содержание

• Силовой анализ механизмов.

• Основные задачи.

• Силы, действующие на звенья механизма.

• Реакции в кинематических парах.

• Принципы и последовательность силового расчёта.

• Типовые расчёты групп Ассура .

114.

Задачи силового анализаОсновными задачами силового анализа являются:

1.Определение реакций в кинематических парах. Знание этих

реакций позволяет путём проведения расчетов на прочность и

жесткость выбрать оптимальные размеры и форму звеньев

механизма.

2.Определение уравновешивающих сил Fур или моментов сил

M ур , которые нужно приложить к ведущим звеньям для

удержания механизма в заданном положении либо для обеспечения

требуемого движения ведущих звеньев. При этом считаются

известными массы всех звеньев, все внешние силы и моменты,

действующие на звенья, а также законы движения звеньев.

115.

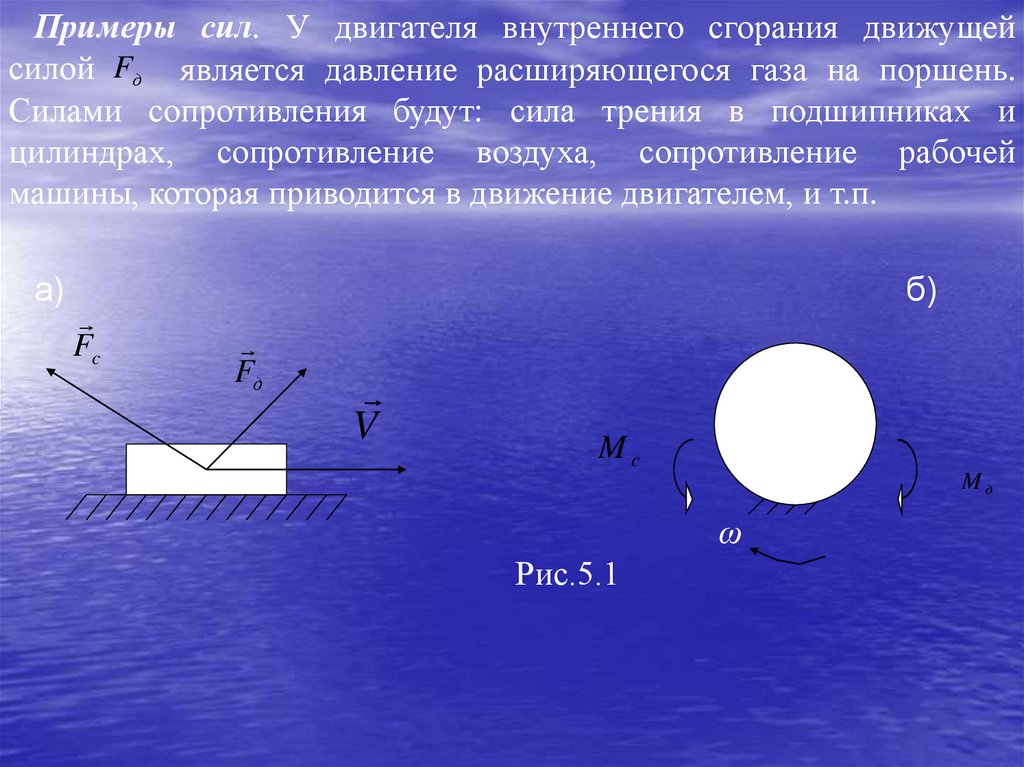

1.Движущие силы и моменты движущих силК движущим силам Fд или моментам движущих сил M д

относят такие, которые обеспечивают движение механизма.

Векторы движущих сил или совпадают с векторами скоростей тех

точек звеньев механизмов, к которым они приложены, или

составляют острые углы. Моменты движущих сил направлены в

сторону угловой скорости звена (рис.5.1). С энергетической точки

зрения работа движущих сил и моментов движущих сил Ад

положительна.

2.Силы сопротивления и моменты сил сопротивления

на

Силы сопротивления Fc или моменты этих сил M c делятся

силы F и моменты M п.с. полезных

или

технологических

n.c.

сопротивлений и силы F и моменты М в .с. вредных

в .с .

сопротивлений.

2.1.Силами полезных сопротивлений Fn.c. или моментами этих

сил M п.с. называют такие, для преодоления которых создана

машина. С энергетической точки зрения работа сил полезных

сопротивлений Ап.с. отрицательна.

116.

2.2.К силам вредных сопротивлений Fв.с. относят силы трения вкинематических парах, силы аэродинамических сопротивлений и

др. На преодоление этих сил затрачивается дополнительная работа

сверх той, которая необходима для определения полезного

сопротивления. Поэтому работа сил суммарных

сопротивлений

Ас Ап.с Ав.с. . Векторы сил Fc

направлены

в

противоположную сторону векторов скоростей тех точек звеньев

механизма, к которым они приложены, или составляют с ними

тупые углы, а моменты сил сопротивления M c направлены

противоположно вращению звена. (рис.5.1).

Деление сил на движущие и силы сопротивления имеет некоторую

условность. Так силы тяжести звеньев при подъёме их центров масс

оказывается силами сопротивлений, а при опускании центров –

силами движущими; силы трения между шкивом и ремнём в

ременной передаче являются движущими.

117.

Примеры сил. У двигателя внутреннего сгорания движущейсилой Fд является давление расширяющегося газа на поршень.

Силами сопротивления будут: сила трения в подшипниках и

цилиндрах, сопротивление воздуха, сопротивление рабочей

машины, которая приводится в движение двигателем, и т.п.

а)

Fc

б)

Fд

V

Mc

Mд

ω

Рис.5.1

118.

3.Силы инерцииFи и моменты сил инерции

Mи

Возникают при движении звеньев. В быстроходных механизмах

по величине эти силы могут превосходить другие силы. Силы

инерции, действующие на каждое звено механизма, приводятся к

главному вектору и главному моменту инерционных сил:

Fи ma s

M и I s

(5.1)

(5.2)

где m – масса звена;

a s - ускорение центра массы звена;

ε - угловое ускорение звена;

I s – момент инерции масс звена относительно оси,

проходящей через центр масс и перпендикулярной плоскости

движения звена.

119.

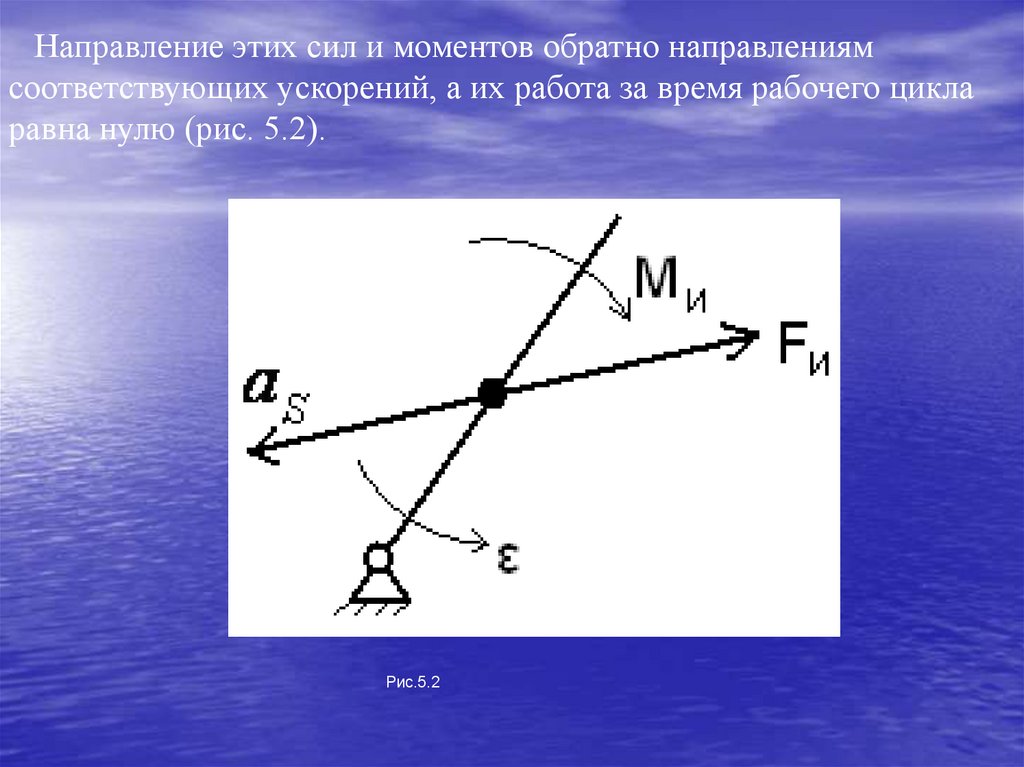

Направление этих сил и моментов обратно направлениямсоответствующих ускорений, а их работа за время рабочего цикла

равна нулю (рис. 5.2).

Рис.5.2

120.

4.Силы тяжести (веса) звеньевПрикладываются в центре масс звена направлены вертикально

вниз. Вычисляются по формуле:

(5.3)

где m – масса звена;

g 9,81

G m g,

- ускорение свободного падения.

Реакции в кинематических парах

Реакция Rij – это усилие, с которым одно звено i воздействует

на другое

звено j в местах их соприкосновения или наоборот. При

этом Rij R ji .

Реакция в кинематической паре характеризуется величиной,

направлением и точкой приложения.

м с2

121.

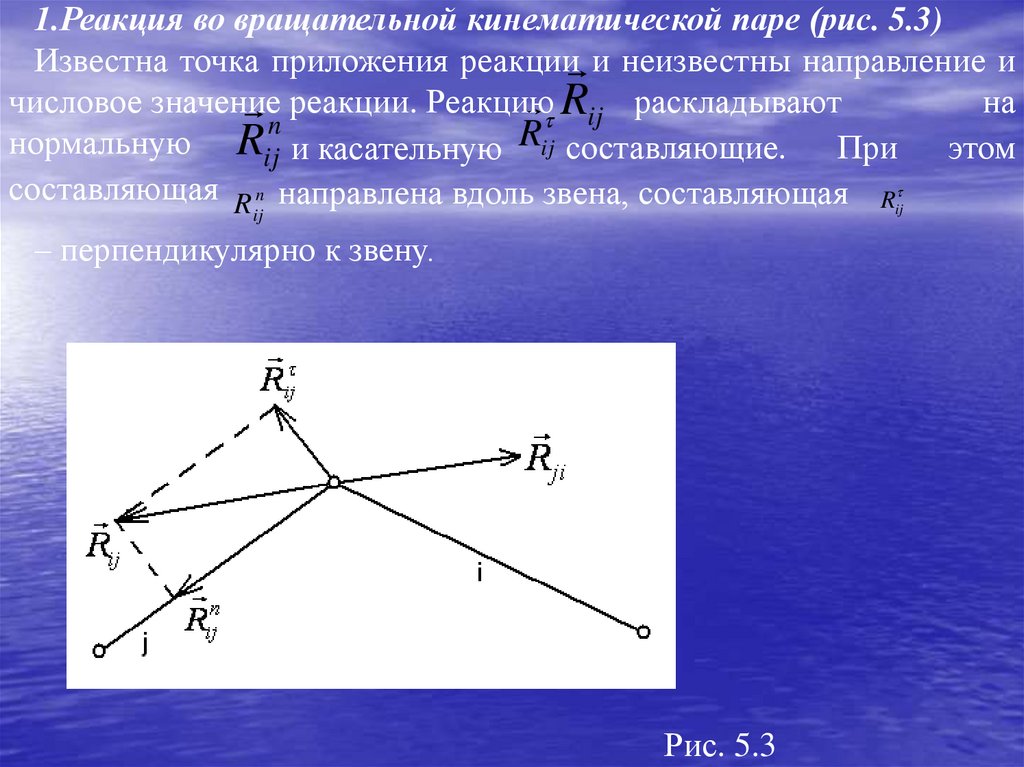

1.Реакция во вращательной кинематической паре (рис. 5.3)Известна точка приложения реакции и неизвестны направление и

Rij раскладывают

на

числовое значение

n реакции. Реакцию

нормальную Rij и касательную Rij составляющие. При этом

составляющая R n направлена вдоль звена, составляющая Rij

ij

– перпендикулярно к звену.

Рис. 5.3

122.

2.Реакция в поступательной кинематической паре (рис.5.4)., неизвестны её

Известно направление реакции

( Rij x x)

числовое значение и точка приложения.

Рис.5.4

123.

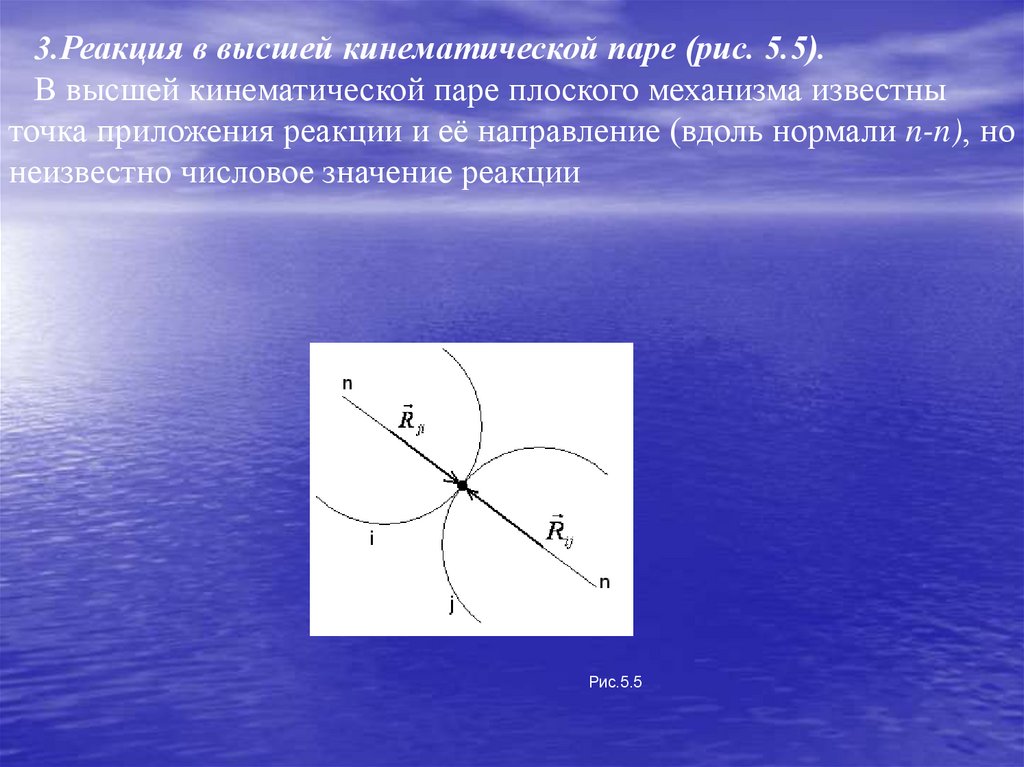

3.Реакция в высшей кинематической паре (рис. 5.5).В высшей кинематической паре плоского механизма известны

точка приложения реакции и её направление (вдоль нормали n-n), но

неизвестно числовое значение реакции

Рис.5.5

124.

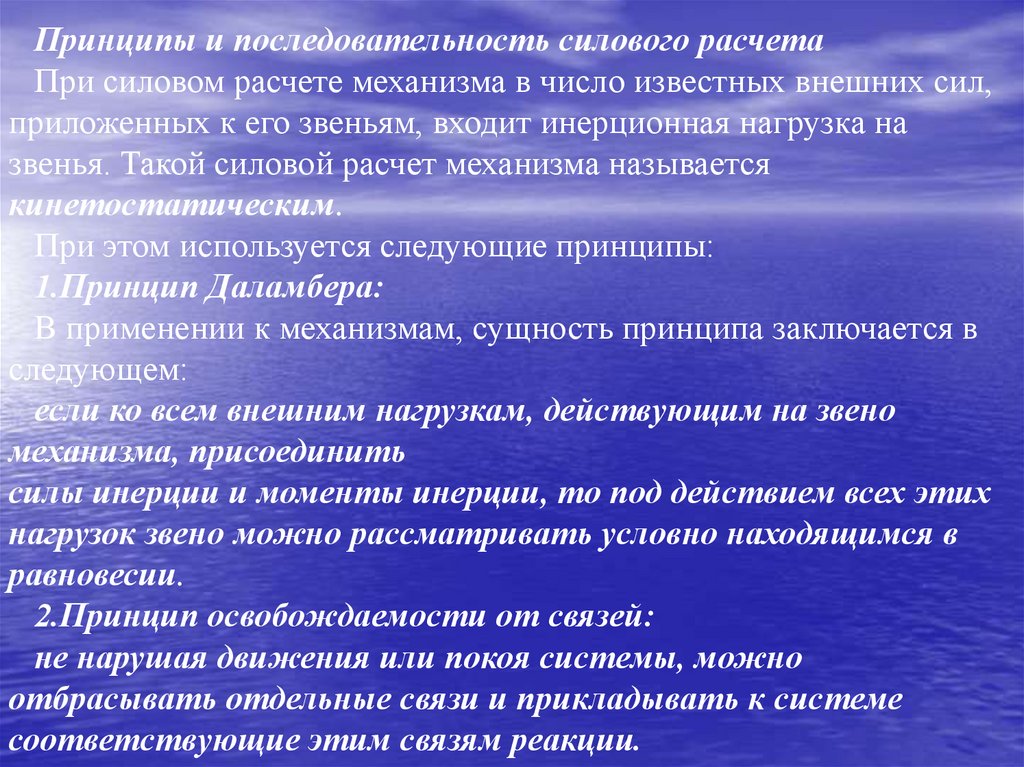

Принципы и последовательность силового расчетаПри силовом расчете механизма в число известных внешних сил,

приложенных к его звеньям, входит инерционная нагрузка на

звенья. Такой силовой расчет механизма называется

кинетостатическим.

При этом используется следующие принципы:

1.Принцип Даламбера:

В применении к механизмам, сущность принципа заключается в

следующем:

если ко всем внешним нагрузкам, действующим на звено

механизма, присоединить

силы инерции и моменты инерции, то под действием всех этих

нагрузок звено можно рассматривать условно находящимся в

равновесии.

2.Принцип освобождаемости от связей:

не нарушая движения или покоя системы, можно

отбрасывать отдельные связи и прикладывать к системе

соответствующие этим связям реакции.

125.

3.Группа Ассура является статически определимойкинематической цепью.

Для каждого подвижного звена группы Ассура можно написать

три уравнения равновесия; для n звеньев число уравнений

равновесия будет 3n.

Реакция каждой низшей одноподвижной кинематической пары

содержит

два

неизвестных.

Следовательно,

условие

кинетостатической определимости имеет вид 3n-2p1=0.

Это совпадает с условиями, которым удовлетворяют структурные

группы Ассура. Следовательно, группы Ассура являются статически

определимыми системами. Поэтому кинетостатический расчет

ведут для отдельных групп Ассура механизма, начиная с последней

(наиболее удаленной от начального механизма).

126.

Порядок кинетостатического расчета механизма1.Отсоединить последнюю группу Ассура от механизма и

приложить к ней известные силы, в том числе силы и моменты

инерции, а действие отброшенных звеньев заменить реакциями.

2.Определить значение касательной составляющей реакции во

внешней вращательной кинематической паре. Для этого записать

сумму моментов всех сил, действующих на одно звено группы

Асcура, относительно внутренней кинематической пары.

n

M 0 ( Fi ) M 0 ( Rij ) 0

n

i 1

i 1

Из уравнения найти искомую реакцию.

(5.3)

127.

3.Определить значение нормальной составляющей реакции вовнешней поступательной кинематической паре. Для этого записать

векторное уравнение равновесия всех сил, действующих на всю

n

n

группу Ассура.

F i Rij 0

(5.4)

i 1

i 1

Данное уравнение решается графически путем построения

плана сил.

4.Отсоеденить предпоследнюю группу Ассура механизма и

выполнить аналогичные расчеты и так до тех пор пока не останется

начальный механизм.

5.Провести расчет начального механизма.

128.

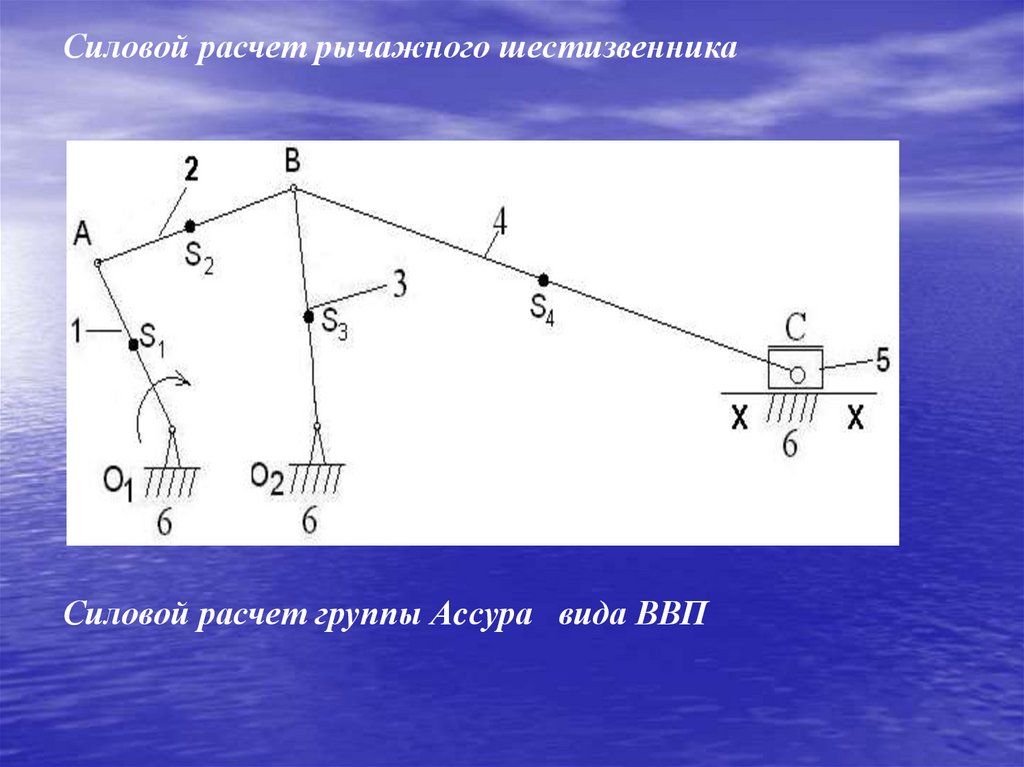

Силовой расчет рычажного шестизвенникаСиловой расчет группы Аcсура вида ВВП

129.

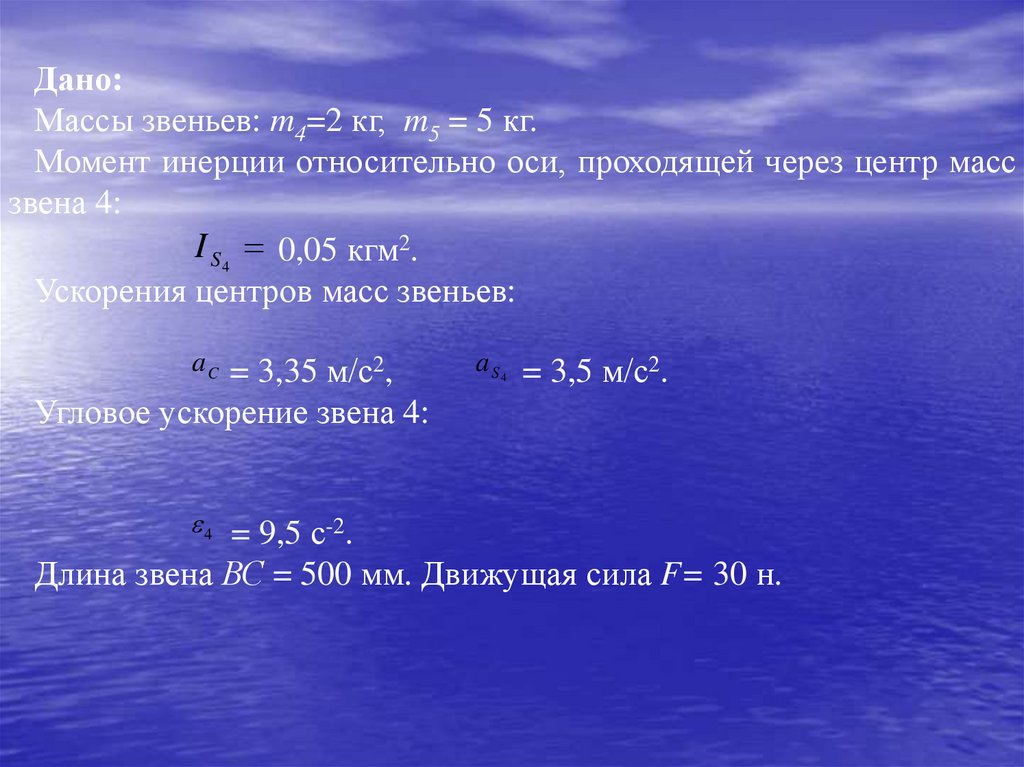

Дано:Массы звеньев: m4=2 кг, m5 = 5 кг.

Момент инерции относительно оси, проходящей через центр масс

звена 4:

I S 4 0,05 кгм2.

Ускорения центров масс звеньев:

a C = 3,35 м/с2,

a S 4 = 3,5 м/с2.

Угловое ускорение звена 4:

4 = 9,5 с-2.

Длина звена ВС = 500 мм. Движущая сила F= 30 н.

130.

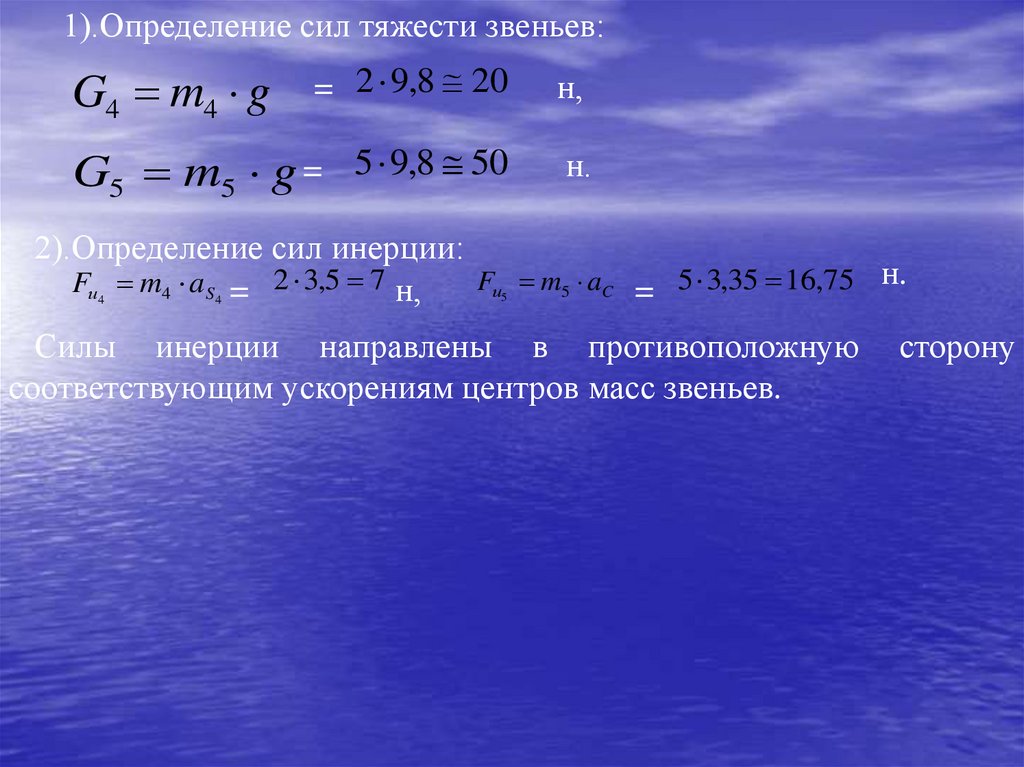

1).Определение сил тяжести звеньев:= 2 9,8 20

н,

G5 m5 g = 5 9,8 50

н.

G4 m4 g

2).Определение сил инерции:

Fи m5 aC = 5 3,35 16,75 н.

Fи m4 a S = 2 3,5 7 н,

4

4

5

Силы инерции направлены в противоположную

соответствующим ускорениям центров масс звеньев.

сторону

131.

3).Определение момента инерции:M и4 I S 4 4 =

0,05 9,5 0,475

нм;

Момент инерции направлен в противоположную

сторону

;

угловому ускорению έ4.

Построим группу Ассура в масштабе 1:5.

Покажем все действующие на нее силы и неизвестные реакции

R65, R 34, Rn34, R54.

1.Определим реакцию R .

34

Составим уравнение моментов всех сил, действующих на звено 4, относительно точки С.

n

M 0

i 1

C

132.

Найдем реакцию R 34.Длины плеч h и h измерены на расчетной схеме и умножены на

1

2

масштаб.

2.Определим реакции Rn и R .

34

65

Составим векторное уравнение равновесия всех сил, действующих на всю группу Ассура.

Fi 0

n

н

мм

i 1

Выберем масштаб плана сил F= 0,5

Вычислим величины отрезков, соответствующих векторам сил.

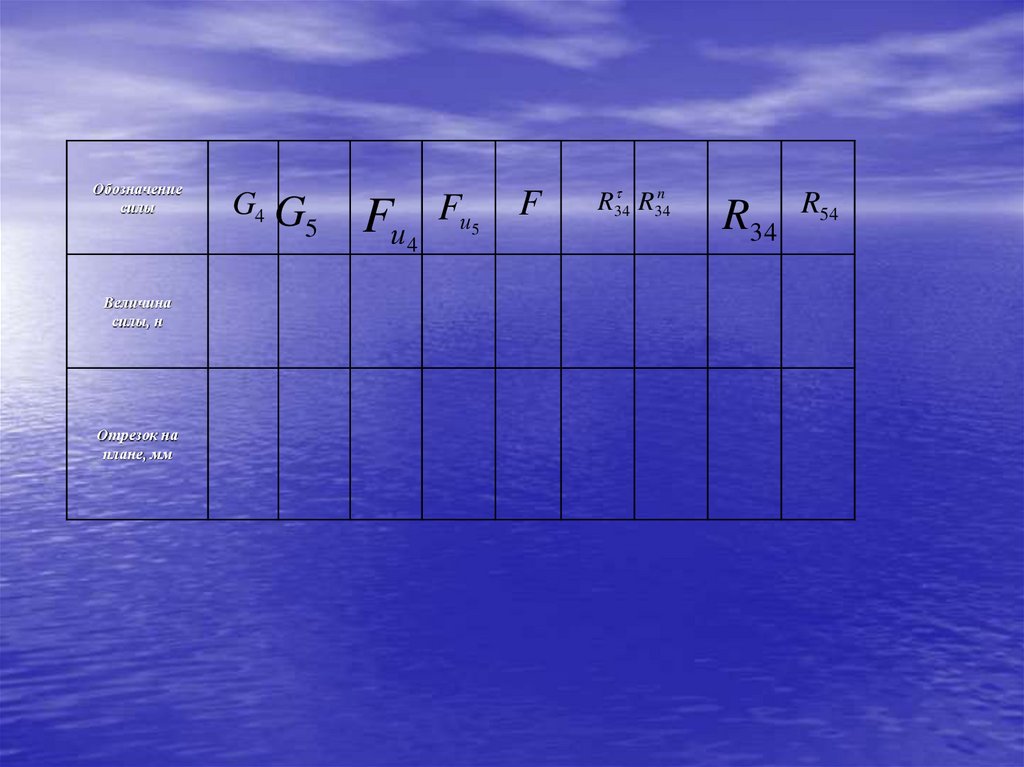

Данные занесем в таблицу 1.

133.

Обозначениесилы

G4 G

5

Величина

силы, н

Отрезок на

плане, мм

Fи4 Fи

F

5

n

R34

R34

R34 R54

134.

Строим план сил. В соответствии с векторнымуравнением

откладываем отрезки, соответствующие векторам G4 , G5 , Fè 4 , Fè 5 , F , R34

R34

Начать построение необходимо с вектора

. Далее строим

векторы в любом порядке.

Затем

из

начала

вектора

R

34 проводим

п

направление вектора R34 , а из конца последнего вектора проводим

.

направление вектора R65

Пересекаясь, эти направления замыкают многоугольник сил.

на плане сил отрезки, соответствующие векторам

,

п Измеряя

R

34

,

R34 R65 и умножая их на масштаб F, получим значение этих

реакций. Данные занесены в таблицу 1.

135.

3.Определим реакцию R54.Составим векторное уравнение равновесия всех сил,

n

действующих звено 4.

F 0

i 1

i

н

Выберем масштаб плана сил F=0,5 мм .

Строим план сил. В . соответствии с векторным уравнением

откладываем отрезки, соответствующие векторам

G4 , Fи 4 , R 34 .

Векторы можно откладывать в любом порядке. Соединяя начало

первого вектора и конец последнего, получим многоугольник сил и

отрезок, определяющий реакцию R54 . Измеряя его длину и

R

умножая на масштаб F, получим величину реакции 54. Реакция

R54 R45

136.

4.Определим место расположения реакции R65.Составим уравнение моментов всех сил, действующих на звено 5,

относительно точки С.

n

M 0

i 1

C

Найдем расстояние х.

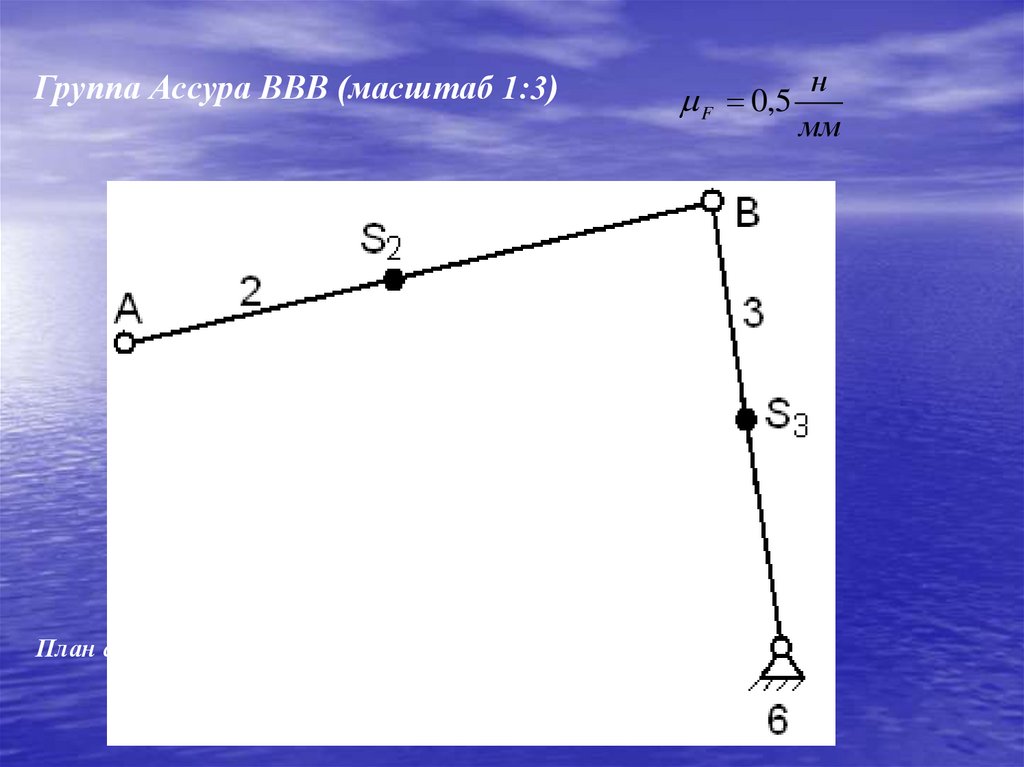

Силовой расчет группы Ассура вида ВВВ.

Дано:

Массы звеньев: m2=3 кг, m3 = 3 кг.

Моменты инерции относительно оси, проходящей через центр

масс звеньев 2 и 3:

I S 2 0,05 кгм2,

I S3 0,06 кгм2 .

137.

Ускорения центров масс звеньев 2 и 3:a S 2=4,5 м/с2,

a S 3 =2,45 м/с .

Угловое ускорение звенев 2 и 3

2

2 = 4,5 с

3 = 8,1 с .

-2,

-2

Длины звеньев АВ = 200 мм, ВО2 = 185 мм.

1).Определение сил тяжести звеньев:

G2 m2 g = 3 9,8 30 н,

G3 m3 g = 3 9,8 30 н.

2).Определение сил инерции:

Fи2 m2 a S2

=

Fи3 m3 a S3

=

3 5,45 16,35 н,

3 2,45 7,35 н.

138.

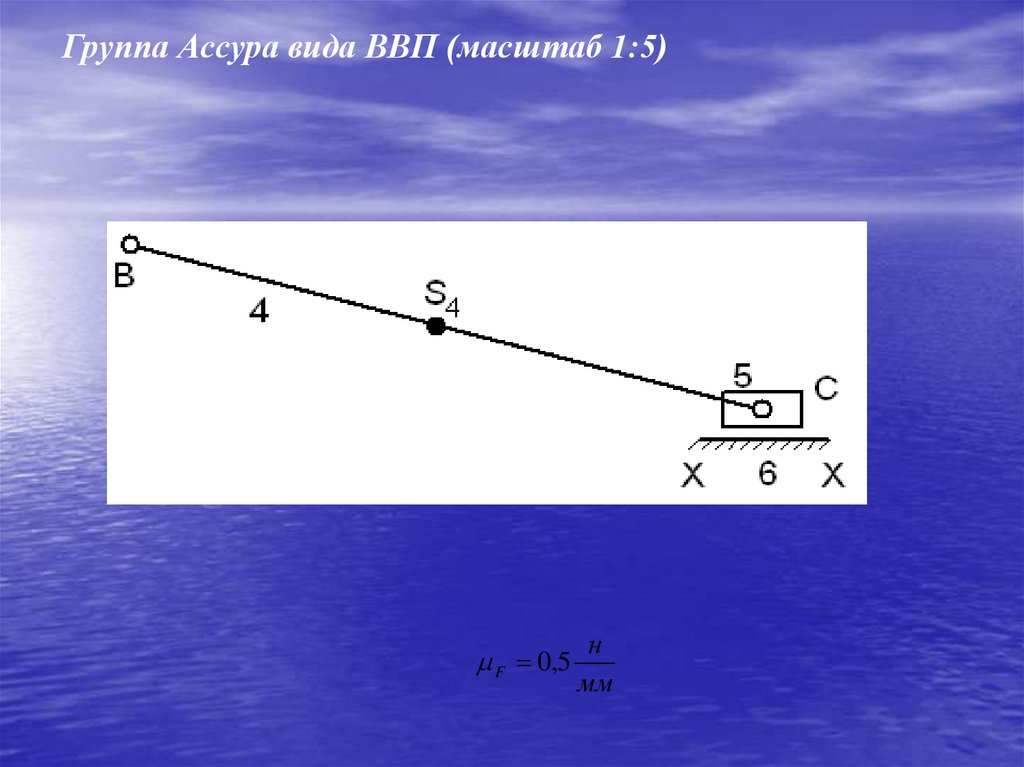

Группа Ассура вида ВВП (масштаб 1:5)F 0,5

н

мм

139.

Силы инерции направлены в противоположную сторонусоответствующим ускорениям центров масс звеньев.

3).Определение моментов инерции:

M и2 I S 2 2

=

0,05 4,5 0,225 нм;

0,06 8,1 0,486 нм.

Моменты инерции направлены в противоположные стороны

соответствующим угловым ускорениям.

Построим группу Ассура в масштабе 1:3.

Покажем все действующие на нее силы (в том числе реакцию

R43 R34) и неизвестные реакции R 12, Rn12, R 36, Rn36.

M и3 I S 3 3

=

140.

1.Определим реакцию R 12.Составим уравнение моментов всех сил, действующих на звено 2, относительно точки В.

n

M 0 ;

i 1

B

Найдем реакцию R 12

2.Определим реакцию R .

63

Составим уравнение моментов всех сил, действующих на звено 3, относительно точки В.

n

M 0

i 1

B

;

Найдем реакцию R 63.

Длины плеч h , h , h и h измерены на расчетной схемы и умножены

1 2 3

4

на масштаб.

141.

3.Определим реакции Rn12 и Rn63.Составим векторное уравнение равновесия всех сил,

.

действующих на всю группу Ассура.

Fi 0

n

i 1

н

мм

Выберем масштаб плана сил F=0,5

142.

Вычислим величины отрезков, соответствующих векторам сил.Данные занесем в таблицу 2.

Строим план сил. В соответствии с векторным уравнением

откладываем отрезки, соответствующие векторам G ,G ,F , F , R , R , R .

2

3

и2

и3

12

63

43

R12 .Остальные векторы

Начать построение необходимо с вектора

можно откладывать в любом

порядке, но обязательно

закончить

R12 проводим

построение вектором R 63. Затем из начала вектора

n

R

R

12

проводим

направление вектора , а из конца вектора

63

n

направление вектора R63 . Пересекаясь, эти направления замыкают

многоугольник

сил.

Измеряя

плане

сил

отрезки,

n n на

соответствующие векторам R12,R63,R12, R63 , и умножая их на

масштаб F, получим значение этих реакций. Данные занесены в

таблицу 2.

143.

Обозначениесилы

Величина

силы, н

Отрезок на

плане, мм

G2

G3 Fи

2

Fи3

R43

R12 R12 R12n

R63

R63

n

R63

144.

Группа Ассура ВВВ (масштаб 1:3)План сил для группы Ассура

F 0,5

н

мм

145.

ЛЕКЦИЯ 6Краткое содержание

1.Силовой расчет начального механизма.

2.Определение уравновешивающей силы и

уравновешивающего момента.

3.Теорема Н.Е. Жуковского о жестком рычаге.

146.

Силовой расчет начального механизмаНачальный механизм состоит из ведущего звена, которое входит

во вращательную или поступательную кинематическую пару со

стойкой.

Кинематическая цепь будет статически определима при условии

3n 2 p1 0

Начальный механизм при n = 1 и p1 = 1 не будет находиться в

равновесии. Для того, чтобы начальный механизм находился в

равновесии, необходимо дополнительно ввести уравновешивающую

силу

или уравновешивающий момент

F ур

M ур , которые бы

уравновесили все силы и моменты, приложенные к ведущему

звену.

147.

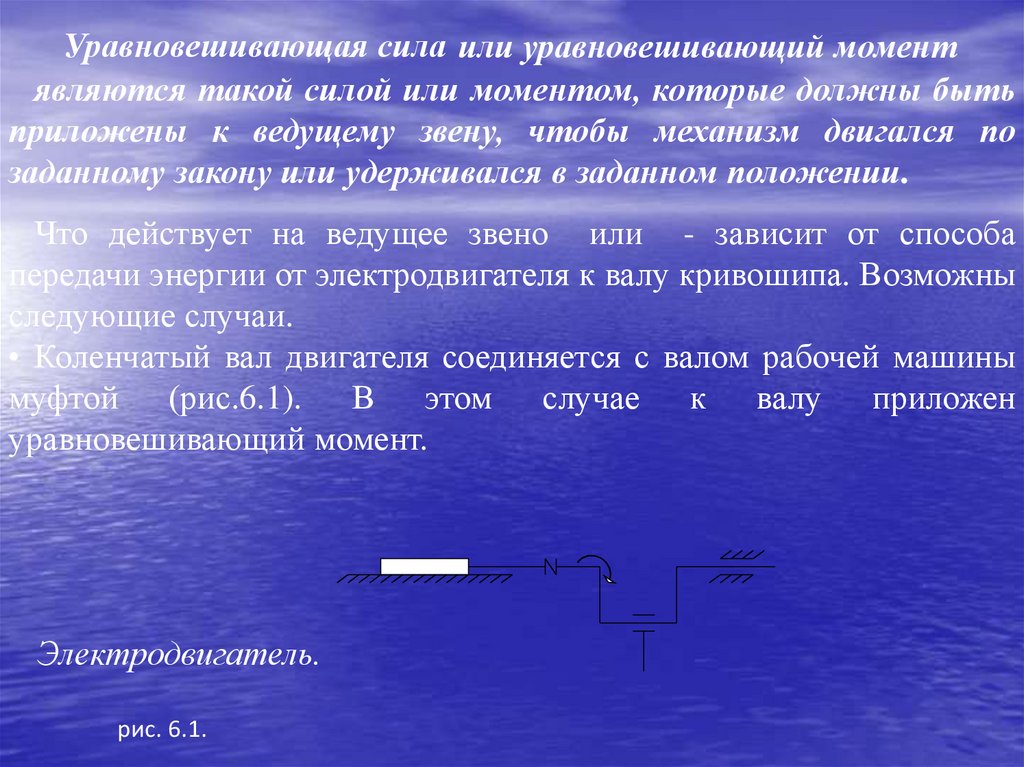

Уравновешивающая сила или уравновешивающий моментявляются такой силой или моментом, которые должны быть

приложены к ведущему звену, чтобы механизм двигался по

заданному закону или удерживался в заданном положении.

Что действует на ведущее звено или - зависит от способа

передачи энергии от электродвигателя к валу кривошипа. Возможны

следующие случаи.

• Коленчатый вал двигателя соединяется с валом рабочей машины

муфтой (рис.6.1). В этом случае к валу приложен

уравновешивающий момент.

Электродвигатель.

рис. 6.1.

148.

Пример 6.1Дано:

Масса звена: m1=2 кг.

Ускорения центра масс звена: a = 2,95 м/с2,.

S1

1).Определение силы тяжести звена:

G1 m1 g = 2 9,8 20 н

.

2).Определение силы инерции:

Fи1 m1 a S1 = 2 2,95 5,9 н.

Сила инерции направлена в противоположную сторону

ускорению a S .

1

Построим начальный механизм в масштабе 1:5.

Покажем все действующие на него силы, неизвестную реакцию

R61 и уравновешивающий момент

M ур

149.

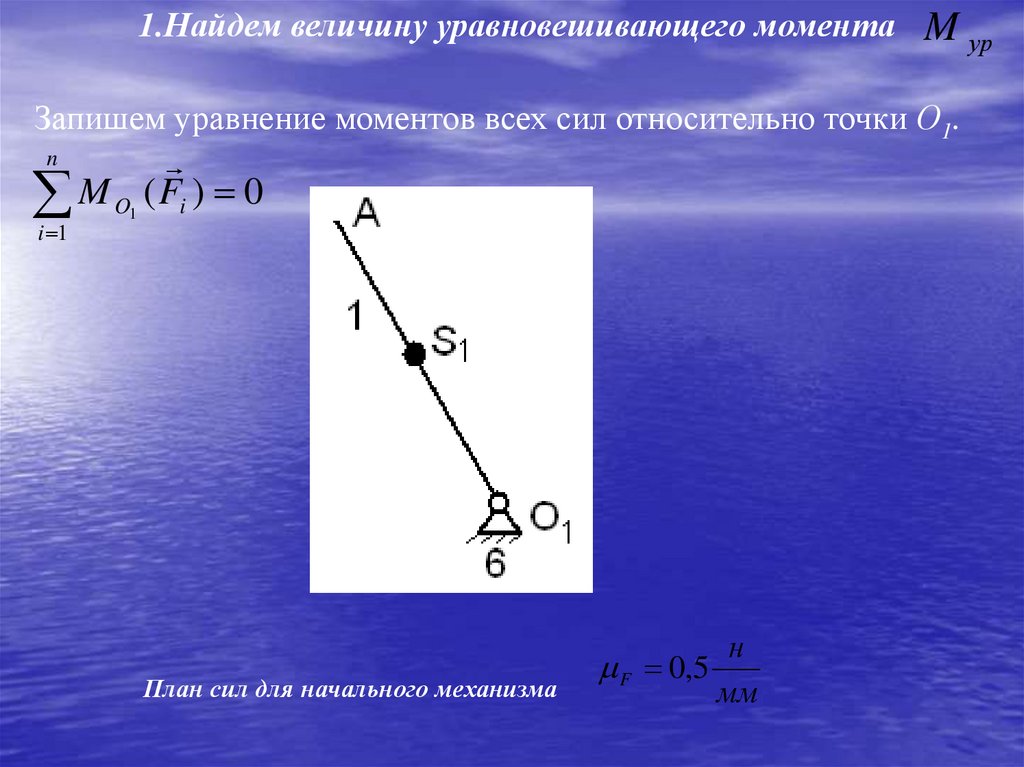

1.Найдем величину уравновешивающего моментаM ур

Запишем уравнение моментов всех сил относительно точки О1.

M O1 ( Fi ) 0

n

i 1

План сил для начального механизма

F 0,5

н

мм

150.

Уравновешивающий момент M ур равен:Здесь

R21 R12

Длины плеч h1 и h2 измерены на расчетной схеме и умножены на

масштаб.

2.Найдем реакцию R61.

Составим векторное уравнение равновесия всех сил,

действующих на начальный механизм.

н

Fi 0 мм

n

i 1

Выберем масштаб плана сил F= 0,5

Вычислим величины отрезков, соответствующих векторам сил.

Данные занесем в таблицу 1:

151.

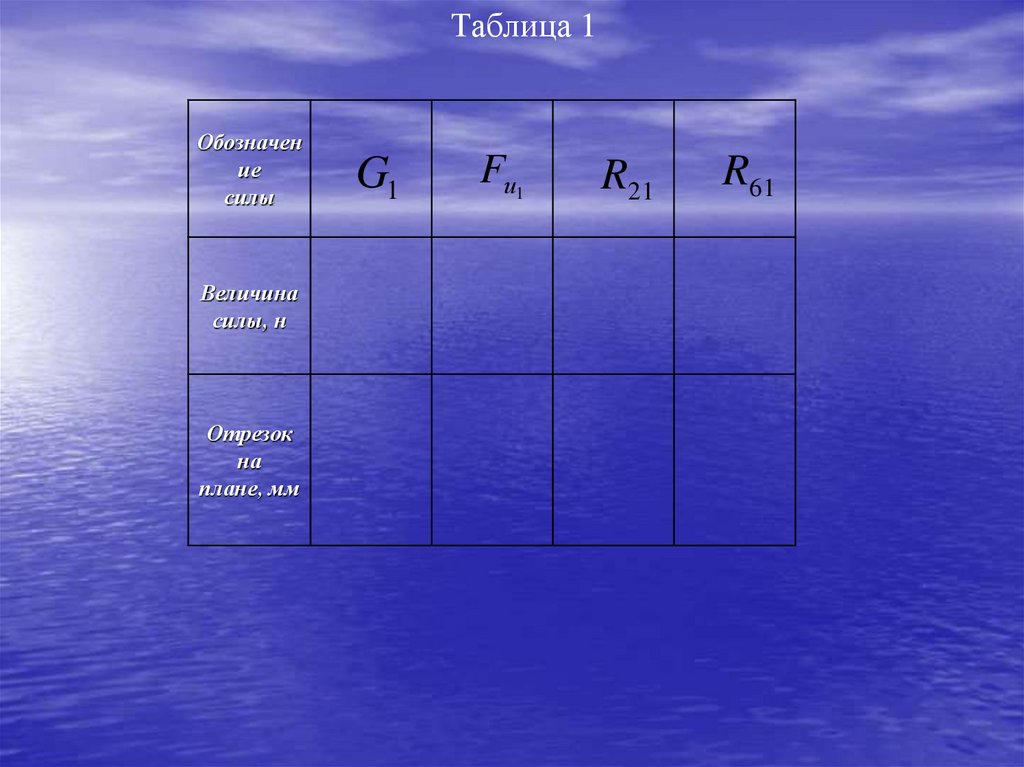

Таблица 1Обозначен

ие

силы

Величина

силы, н

Отрезок

на

плане, мм

G1

Fи1

R21

R61

152.

Строим план сил. В соответствии с векторным уравнением, ,

откладываем отрезки, соответствующие

векторам G

,

R

F

1

и1

21

Векторы можно откладывать в любом порядке. Соединяя начало

первого вектора и конец последнего, получим многоугольник сил и

отрезок, определяющий реакцию R61 .

Измеряя его длину и умножая на масштаб F, получим величину

реакции R61 . Данные занесены в таблицу 1.

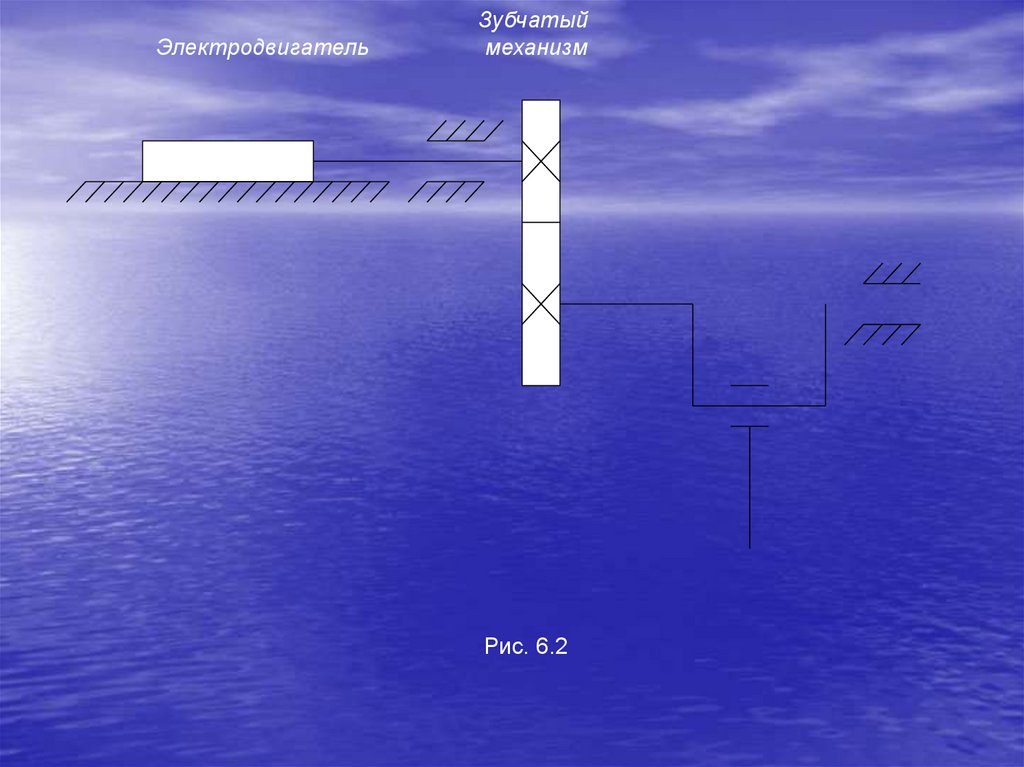

2.Вал двигателя соединяется с валом рабочей машины при

помощи зубчатой передачи (рис.6.2). В этом случае к валу двигателя

приложена уравновешивающая сила, которая действует по линии

зацепления.

153.

ЭлектродвигательЗубчатый

механизм

Рис. 6.2

154.

Пример 6.2.Дано:

Масса звена: m1=2 кг. Ускорения центра масс звена:

a S1 = 2,95 м/с2.

1).Определение силы тяжести звена:

G1 m1 g = 2 9,8 20 н

.

2).Определение силы инерции:

Fи1 m1 a S1 = 2 2,95 5,9 н.

155.

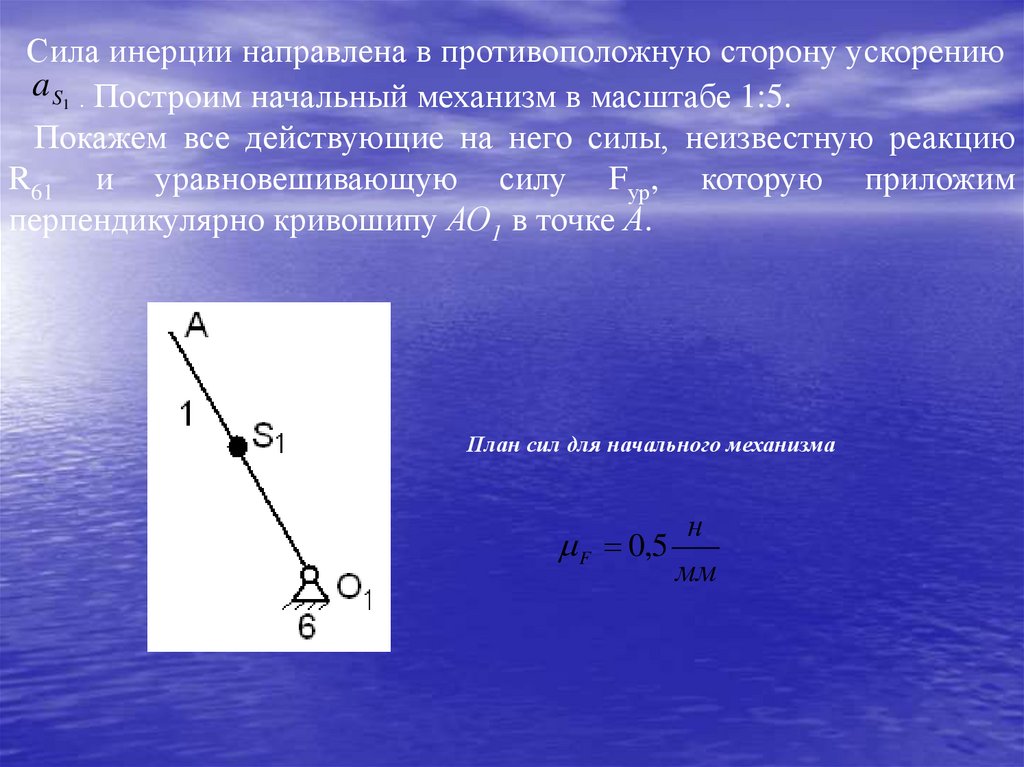

Сила инерции направлена в противоположную сторону ускорениюa S1 . Построим начальный механизм в масштабе 1:5.

Покажем все действующие на него силы, неизвестную реакцию

R61 и уравновешивающую силу Fур, которую приложим

перпендикулярно кривошипу АО1 в точке А.

План сил для начального механизма

F 0,5

н

мм

156.

1.Найдем величину уравновешивающей силы Fур.Запишем уравнение моментов всех сил относительно точки О1.

M O1 ( Fi ) 0

n

.

i 1

Уравновешивающая сила Fур равна:

Здесь

R21 R12

Длины плеч h1 и h2 измерены на расчетной схеме и умножены на

масштаб.

2.Найдем реакцию R61.

Составим векторное уравнение равновесия всех сил,

действующих на начальный механизм.

Fi 0

n

i 1

157.

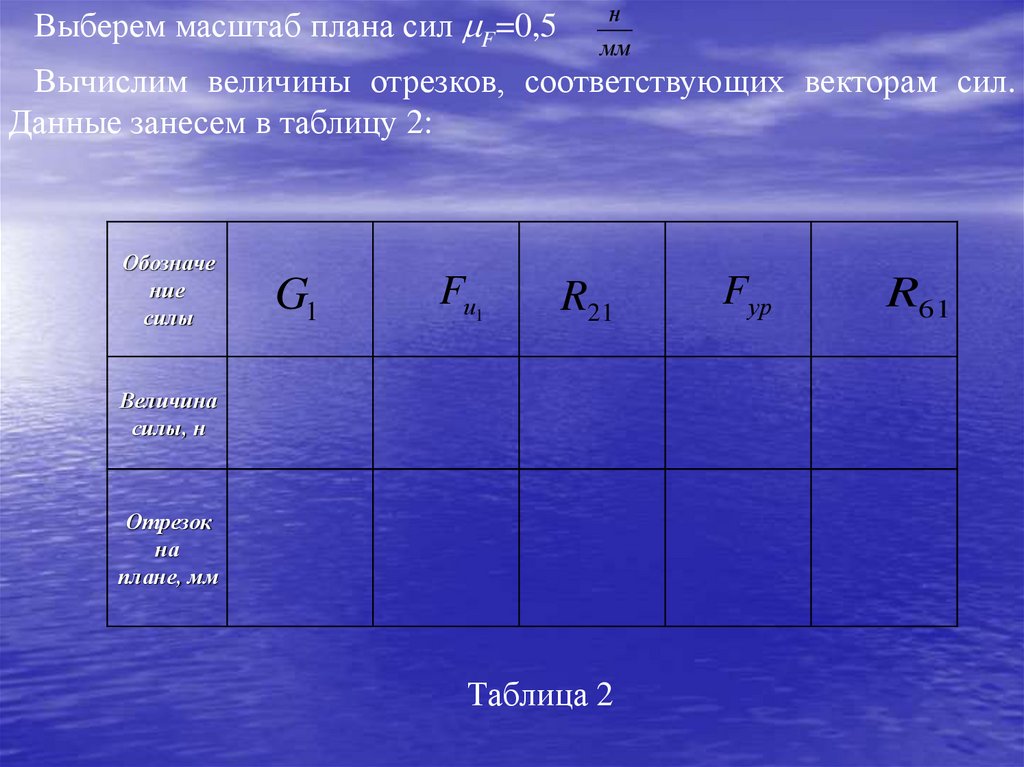

Выберем масштаб плана сил F=0,5н

мм

Вычислим величины отрезков, соответствующих векторам сил.

Данные занесем в таблицу 2:

Обозначе

ние

силы

G1

Fи1

R21

Величина

силы, н

Отрезок

на

плане, мм

Таблица 2

Fур

R61

158.

Строим план сил. В соответствии с векторным уравнениемоткладываем отрезки, соответствующие векторам G1 , Fи ,R21 ,Fур

Векторы можно откладывать в любом порядке. Соединяя начало

первого вектора и конец последнего, получим многоугольник сил и

отрезок, определяющий реакцию R61 .

1

Измеряя его длину и умножая на масштаб F, получим величину

реакции R . Данные занесены в таблицу 2.

61

159.

Теорема о жестком рычаге Н.Е. ЖуковскогоН.Е.Жуковский показал, что равновесию механизма с одной

степенью свободы соответствует равновесие некоторого рычага, и

предложил способ построения и нагружения такого рычага.

Теорему Н.Е.Жуковского можно сформулировать так:

Если векторы всех сил, приложенных к различным точкам

звеньев и уравновешенных на механизме, перенести параллельно

самим себе в одноимённые точки повёрнутого на 90 плана

скоростей, приняв фигуру плана за жесткий рычаг, то сумма

моментов всех указанных сил относительно полюса плана будет

равна нулю.

160.

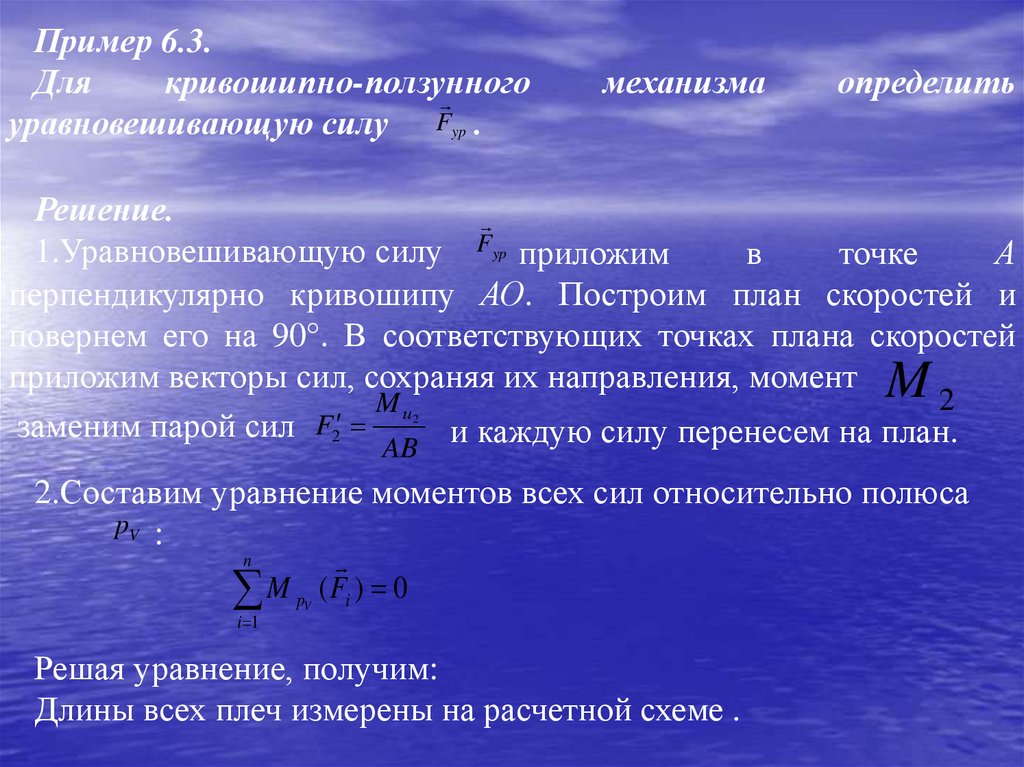

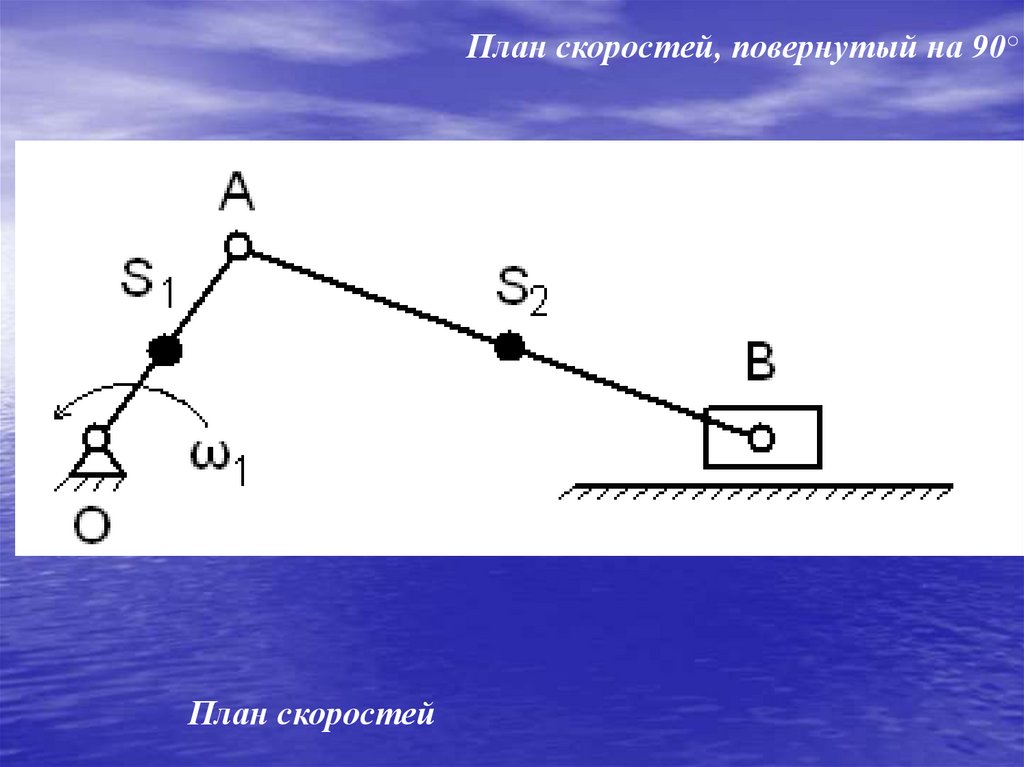

Пример 6.3.Для

кривошипно-ползунного

уравновешивающую силу Fyp .

механизма

определить

Решение.

1.Уравновешивающую силу Fyp приложим

в

точке

А

перпендикулярно кривошипу АО. Построим план скоростей и

повернем его на 90 . В соответствующих точках плана скоростей

приложим векторы сил, сохраняя их направления, момент M

2

Mи

заменим парой сил F2

и каждую силу перенесем на план.

2

AB

2.Составим уравнение моментов всех сил относительно полюса

pV :

M pV ( Fi ) 0

n

i 1

Решая уравнение, получим:

Длины всех плеч измерены на расчетной схеме .

161.

План скоростей, повернутый на 90○План скоростей

162.

Таким образом, с помощью теоремы Жуковскогоможно:

1.Определить уравновешивающую силу F ,не

проводя

yp

силового расчета;

2.Проверить значение уравновешивающей силы Fyp , полученной

из силового расчета. Погрешность расчетов составляет

Fур Fур

Fур

100 %. Погрешность не должна превышать 20 %.

163.

ЛЕКЦИЯ 7Краткое содержание

1.Задача об уравновешивании механизма.

2.Уравновешивание машин на фундаменте.

3.Уравновешивание вращающихся масс (роторов).

4.Условия статического и динамического уравновешивания

роторов.

5.Статическая и динамическая балансировка механизмов.

164.

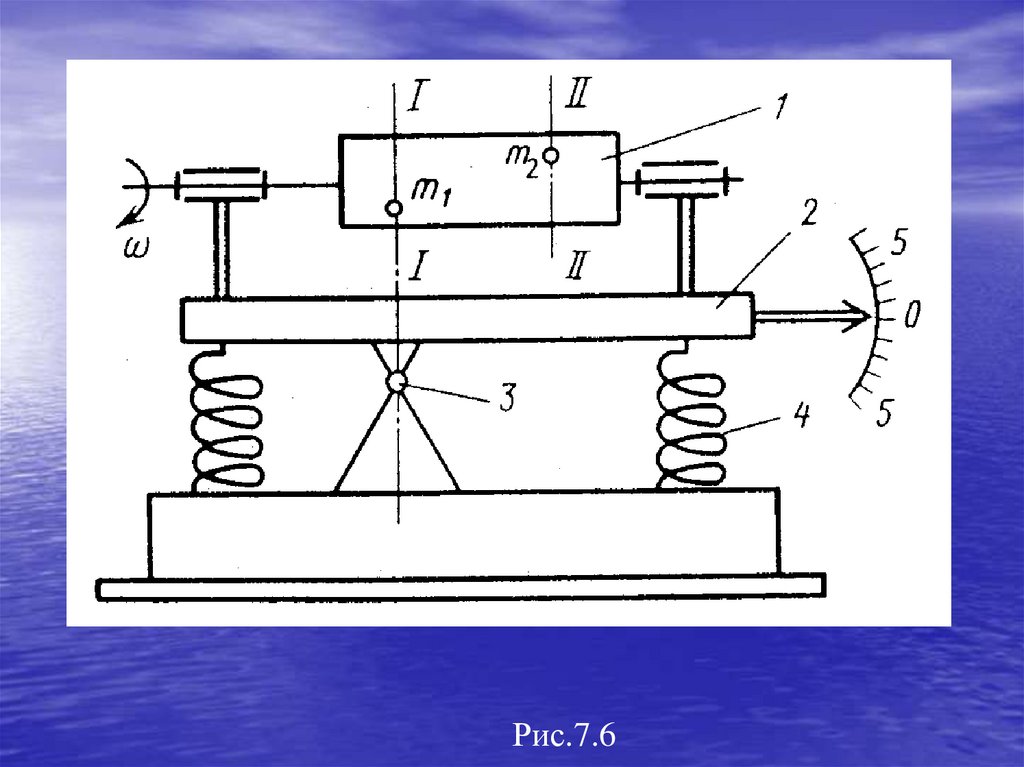

При движении звеньев механизма в кинематических парахвозникают дополнительные динамические нагрузки от сил инерции

звеньев. Так как всякий механизм имеет неподвижное звено- стойку,

то и стойка механизма также испытывает динамические нагрузки. В

свою очередь через стойку эти нагрузки передаются на фундамент

механизма.

Динамические нагрузки, возникающие при движении, являются

источниками вибраций и колебаний в звеньях и фундаменте,

дополнительных напряжений в звеньях, причиной шума и т. д.

Поэтому при проектировании механизма ставится задача об

устранении такого вредного воздействия, полном или частичном

гашении указанных динамических нагрузок. Эта задача носит

название задачи об уравновешивании механизма.

165.

Уравновешивание машин на фундаментеУравновешенность является свойством или характеристикой

механизма и не должна зависеть от действующих на него внешних

сил. Если исключить из рассмотрения все внешние силы, то

останутся только инерционные нагрузки, которые определяются

инерционными параметрами механизма - массами и моментами

инерции, а также законом движения (например, центра масс

системы).

166.

Уравновешенным считается механизм, в котором главныевекторы сил инерции и моментов сил инерции равны нулю:

Fè 0

Ì è 0

(7.1)

(7.2)

В практике машиностроения при уравновешивании механизмов

указанные условия выполняются только частично, в зависимости от

конкретно поставленной задачи.

Специальные мероприятия, выполняемые при проектировании

механизма и ставящие своей целью достичь условия (7.1)

представляют собой статическое

уравновешивание механизма.

Поскольку Fи ma s , то условие (7.1) выполняется только при

as =0, что в свою очередь, возможно лишь в том случае, когда

центр масс S системы подвижных звеньев механизма не

перемещается.

167.

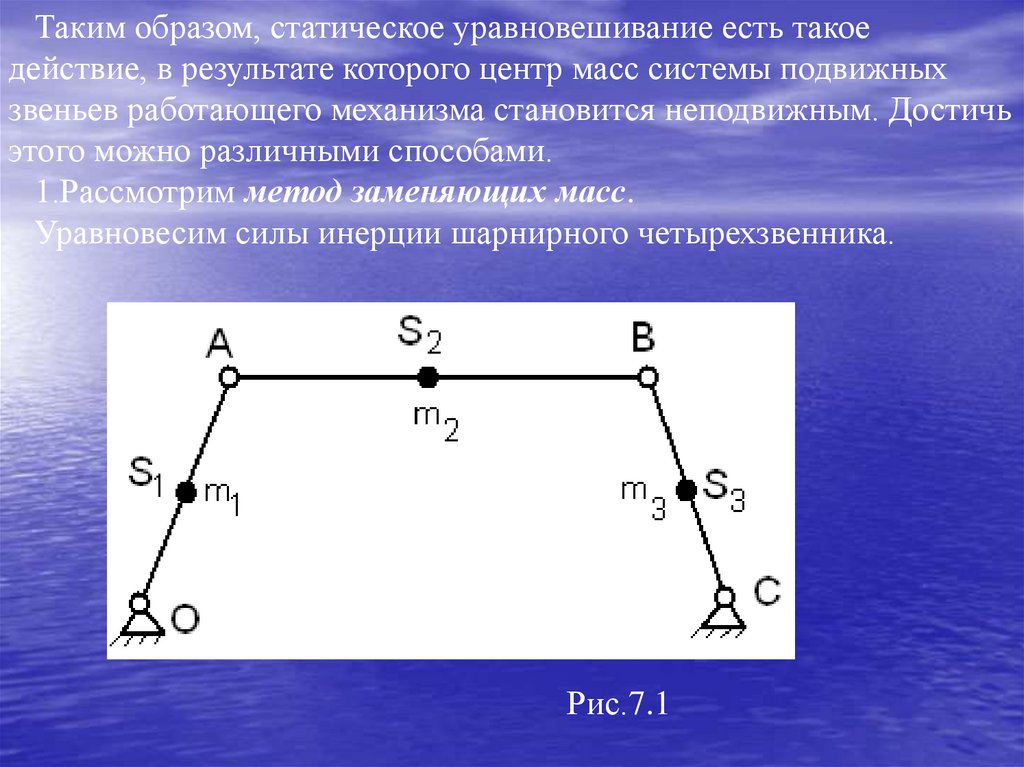

Таким образом, статическое уравновешивание есть такоедействие, в результате которого центр масс системы подвижных

звеньев работающего механизма становится неподвижным. Достичь

этого можно различными способами.

1.Рассмотрим метод заменяющих масс.

Уравновесим силы инерции шарнирного четырехзвенника.

Рис.7.1

168.

Разместим противовесы (корректирующие массы) на подвижныхзвеньях.

1.На продолжении (вниз) звена ОА на некотором расстоянии l1 от

точки О устанавливаем противовес массой mпр1 таким образом,

чтобы центр масс звена 1 вместе с противовесом совпал с

неподвижной точкой О. Для этого должно быть соблюдено

равенство:

Задаваясь из конструктивных соображений расстоянием l1,

определим массу противовеса mпр1

2.На продолжении звена АВ (вправо) на некотором расстоянии l2

от точки В устанавливаем противовес массой mпр2 таким образом,

чтобы центр масс звена 2 вместе с противовесом совпал с точкой В.

Для этого должно быть соблюдено равенство:

Задаваясь из конструктивных соображений расстоянием l2,

определяем массу противовеса mпр2

169.

3.На продолжении звена ВС (вниз) на некотором расстоянии l3 отточки С устанавливаем противовес массой mпр3 таким образом,

чтобы центр масс звеньев 2 и 3 вместе с противовесами совпал с

точкой С. Для этого должно быть соблюдено равенство:

Задаваясь из конструктивных соображений величиной l3,

определяем массу противовеса mпр3

Таким образом, центр масс звена 1 со своим противовесом

совпадает с неподвижной точкой О, центр масс звеньев 2 и 3 вместе

с их противовесами совпадает с неподвижной точкой С.

Следовательно, центр всех масс будет также совпадать с

неподвижной точкой, и результирующая сил инерции будет равна

нулю.

170.

Необходимо отметить, что при уравновешивании данным методомуравновешиваются только силы инерции звеньев. Моменты сил

инерции не уравновешиваются, т.е. условие (7.2) не выполняется,

такой механизм является моментно не уравновешенным.

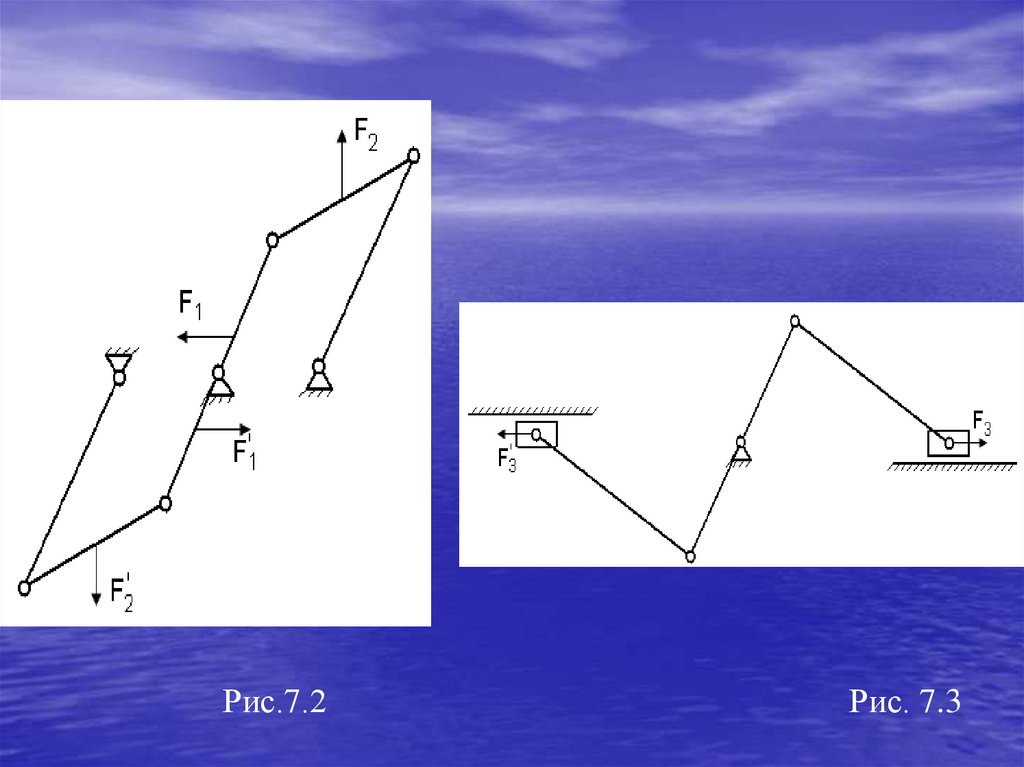

2.Рассмотрим

уравновешивание

механизмов

методом

рационального размещения звеньев.

Схемы шарнирного четырехзвенного и кривошипно-ползунного

механизмов изображены на рис.7.2 и рис.7.3. Как видно, в этих

механизмах к ведущему звену 1 симметрично присоединены по две

одинаковые группы Ассура (2, 3) и (2 , 3 ), благодаря чему силы

инерции соответствующих симметрично расположенных звеньев

равны по величине, но обратные по направлению, т. е. попарно

уравновешиваются.

171.

Рис.7.2Рис. 7.3

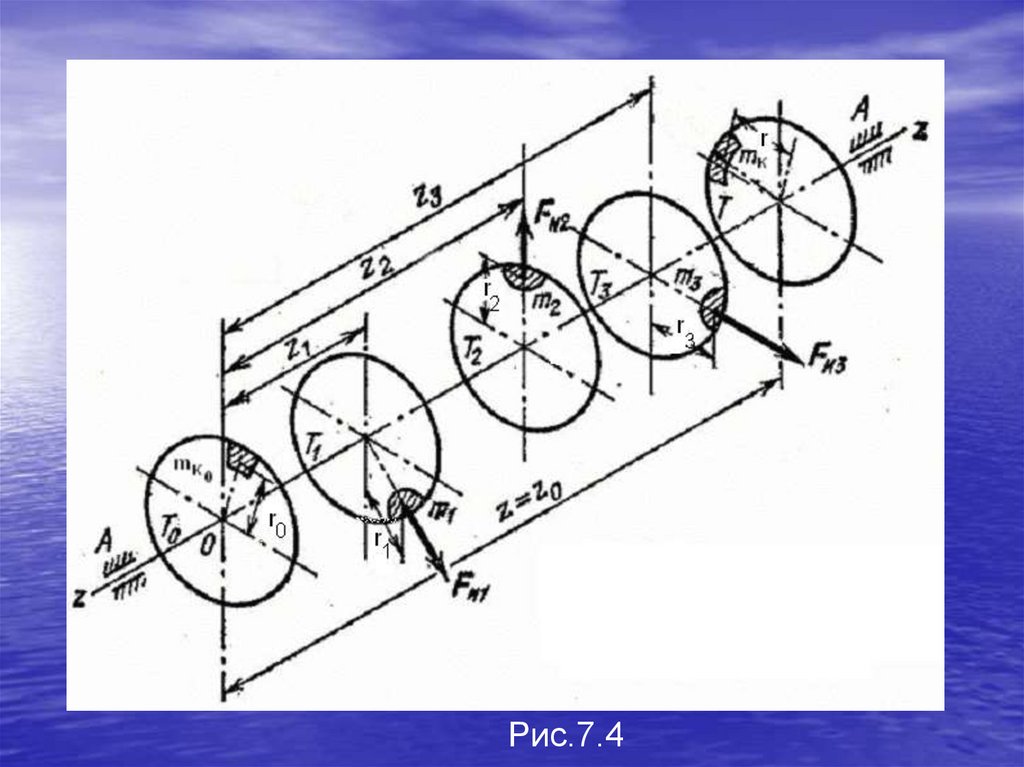

172.