Похожие презентации:

Слесарные работы. Тема 8. Занятие 2

1.

Тема 8. Слесарные работыЗанятие 2

Учебные вопросы:

1. Система и элементы резьбы.

2. Подбор сверла.

3. Способы нарезания резьбы.

4. Заточка инструмента с использованием оборудования ПАРМ1АМ1.

2.

Вопрос №1Система и элементы резьбы

3.

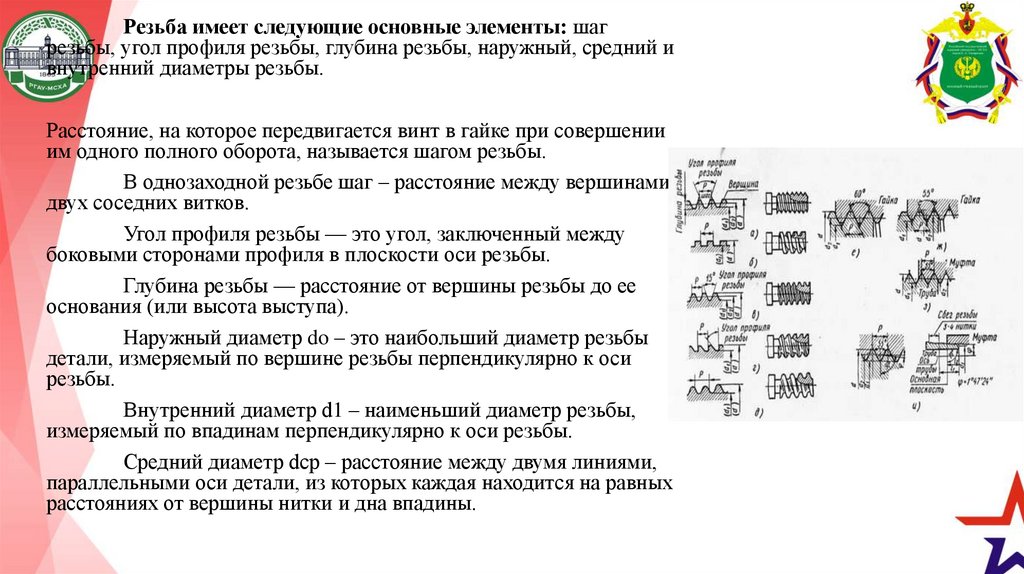

Резьба имеет следующие основные элементы: шагрезьбы, угол профиля резьбы, глубина резьбы, наружный, средний и

внутренний диаметры резьбы.

Расстояние, на которое передвигается винт в гайке при совершении

им одного полного оборота, называется шагом резьбы.

В однозаходной резьбе шаг – расстояние между вершинами

двух соседних витков.

Угол профиля резьбы — это угол, заключенный между

боковыми сторонами профиля в плоскости оси резьбы.

Глубина резьбы — расстояние от вершины резьбы до ее

основания (или высота выступа).

Наружный диаметр do – это наибольший диаметр резьбы

детали, измеряемый по вершине резьбы перпендикулярно к оси

резьбы.

Внутренний диаметр d1 – наименьший диаметр резьбы,

измеряемый по впадинам перпендикулярно к оси резьбы.

Средний диаметр dср – расстояние между двумя линиями,

параллельными оси детали, из которых каждая находится на равных

расстояниях от вершины нитки и дна впадины.

4.

В машиностроении приняты три системы треугольной резьбы:метрическая, дюймовая и трубная.

Метрическая резьба имеет в профиле вид равностороннего треугольника с

углом при вершине 60°. Вершины выступов винта и гайки плоско срезаны во

избежание заедания при свинчивании.

Метрическая резьба характеризуется шагом и диаметром винта в

миллиметрах.

Существуют шесть видов метрической резьбы: основная и мелкие – 1, 2, 3, 4, 5

и 6-я.

Мелкие виды резьбы отличаются один от другого размерами шага.

Метрические виды резьбы делятся на резьбу с крупным шагом (для наружных

диаметров 1—68 мм) и резьбу с мелким шагом (для диаметров 1—600 мм); шаги для

крупной резьбы – 0,25—6 мм; для мелкой резьбы – 0,25—6 мм.

Метрическая резьба с крупным шагом обозначается так: М 20 (число –

наружный диаметр резьбы); с мелким шагом – М 20 × 1,5 (первое число – наружный

5.

Дюймовая резьба имеет в профиле равнобедренный треугольник с углом привершине 55°.

Вершины выступов винта и гайки плоско срезаны, по наружному и внутреннему диаметрам резьбы

имеются зазоры.

Диаметр болта измеряется в дюймах.

Шаги резьбы – 24—2 нитки на 1".

Дюймовая резьба стандартизуется диаметром 3/16—4" и указанным выше числом ниток на один

дюйм.

Обозначение резьбы: l 1/4" (наружный диаметр резьбы в дюймах).

Трубная резьба имеет профиль дюймовой резьбы, но она мельче не только по шагу, но и по другим

элементам. Измеряется она в дюймах и характеризуется числом ниток резьбы на 1 дюйм. За диаметр резьбы

условно принят внутренний диаметр трубы (диаметр отверстия). Вершины выступов винта и гайки сделаны

плоско срезанными или закругленными.

Плоско - срезанный профиль применяется для трубных соединений, рассчитанных на невысокое

давление, с уплотнением льняными нитями или пряжей с суриком.

Закругленный профиль придают трубной резьбе в тех случаях, когда к плотности

(непроницаемости) трубных соединений предъявляются повышенные требования.

Трубная цилиндрическая резьба обозначается так: труб 3/4" (цифры – номинальный диаметр резьбы

в дюймах).

6.

Вопрос №2Подбор сверла

7.

Виды сверл8.

Подбор сверлаПри выборе сверла необходимо знать следующие параметры:

1. Глубина планируемого технологического отверстия.

2. Диаметр планируемого отверстия.

3. Материал, в котором планируется технологическое отверстие.

Выбор сверла по металлу:

Сверла по металлу - универсальны. Такой инструмент незаменим при проведении работ

с металлами, с его помощью можно создать отверстия в сталях, металлокерамике, чугуне

и цветных металлах. Самыми распространенными являются спиральные сверла по

металлу. Как правило, такие сверла представляют собой цилиндрический стержень, в

котором выполнены две винтовые канавки, образующие режущие кромки. Обращать

внимание нужно также и на материал, из которого сверло изготовлено.

Выбор сверла по бетону:

Бетон – материал, обработать который очень сложно, особенно просверлить отверстие.

Как правило, для сверления бетона используются специальные сверла с напайкой из

твердого сплава вольфрама и кобальта («победит»). Для обработки кирпича либо бетона

используются сверла, у которых наконечники мягкие либо же средней мягкости. В том

же случае, если необходимо обработать гранит либо другие твердые материалы

(например, ту же плитку), то без использования победитовых сверл с пластинами

9.

Для обработки древесины выделяются три основных вида:- Спиральные сверла – остро заточенная металлическая спираль, которая

используется для создания в древесине отверстий небольшого диаметра (828 мм), но довольно существенной глубины (300-600 мм). Благодаря своей

спиралевидной форме такой инструмент очень легко выводится из рабочей

зоны после завершения работы.

- Перьевые сверла, как правило, применяются в тех случаях, когда

необходимо создать какое-либо несквозное отверстие в древесине с

диаметром 10 мм и более. Следует отметить, что такое сверло может

применяться только для создания отверстий, так как в виду отсутствия

режущих кромок на боковой поверхности рассверлить уже имеющееся

просто невозможно.

- Цилиндрические (кольцевые, корончатые) сверла широко применяются

для создания отверстий большого диаметра (от 26 мм). Основным

преимуществом применения таких сверл является возможность получения

аккуратного отверстия без задиров и прочих дефектов, а также высокая

эффективность обработки.

10.

Подбор сверла под резьбуОсобенности выбора диаметра сверла под метчик:

1) Выбирайте сверло, подходящее под обрабатываемый материал. Как правило,

для большинства резьбонарезных операций достаточно инструмента из

быстрорежущей стали с добавлением кобальта. Для твердых, сложных материалов

рекомендуем использовать твердосплавные сверла.

2) Предварительное отверстие нужно дополнительно обработать зенковкой,

сделать фаску. Это нужно для лучшего центрирования метчика, а также для

дальнейшего лучшего захода в резьбу болтов, шпилек и т.д.

3) Учитывайте свойства обрабатываемого материала. У хрупких и твердых

металлов и у мягких и вязких значения диаметр отверстия будет отличаться.

Например, D сверла под резьбу М8 в мягких материалах будет 6.8 мм, а для

твердых металлов рекомендуется уже брать инструмент D 6.7 мм.

4) Для хрупких металлов (чугун) размеры черновых отверстий нужно уменьшить

на одну десятую миллиметра от рекомендованных.

5) Диаметры отверстий под обычные метчики и раскатники отличаются, даже

если это один и тот же размер и шаг резьбы.

6) Все рекомендации отражены в ГОСТах, в специальных таблицах,

придерживаясь которых можно получить качественную резьбу и свести к

минимуму поломку метчиков.

11.

Вопрос №3Способы нарезания резьбы

12.

Резьбовые соединенияИз всех видов соединений, применяемых в машиностроении, резьбовые соединения — самые распространенные, так как они наиболее

надежны и удобны по форме для сборки и разборки, имеют небольшие

габариты, просты в изготовлении, допускают точную установку соединяемых

деталей и любую степень затяжки крепежными деталями. Недостаток

резьбовых соединений состоит в наличии концентраторов напряжений в

резьбовых деталях, понижающих их прочность.

Резьбовыми называют соединения, в которых сопряженные детали

соединены при помощи резьбы или резьбовых крепежных деталей. Указанные

соединения являются наиболее распространенным видом разъемных

соединений. Резьбовые соединения используют также для преобразования

движения, например, в ходовых и грузовых винтах. Основным элементом

соединения является резьба с соответствующим профилем, устанавливаемым

стандартом.

Резьбой (ГОСТ 11708-82) называется поверхность, образованная

при винтовом движении плоского контура по цилиндрической или конической

поверхности.

Витком резьбы называется та часть ее выступа, которая охватывает

резьбовую деталь в пределах до 360°.

Резьбу, образованную на наружной поверхности,

называют наружной, на внутренней – внутренней.

13.

Нарезание наружной и внутренней резьбыСвязь между отдельными сборочными единицами и

деталями машин осуществляется с помощью различных

соединений. Существующие соединения делятся на разъемные

и неразъемные.

К неразъемным относят заклепочные и сварные

соединения, а также соединения, образованные развальцовкой,

склеиванием, посадкой с натягом и другие, разборка которых

невозможна без нарушения деталей изделия.

К разъемным соединениям относят резьбовые,

клиновые, шпоночные, шлицевые (зубчатые). Такие соединения

могут быть разобраны без нарушения фиксирующих элементов.

14.

Диаметр стержней под наружнуюметрическую резьбу

15.

Нарезание резьбы, как, впрочем, и практически любую слесарнуюоперацию, можно осуществлять вручную или механическим способом.

Нарезание внутренней резьбы предваряется сверлением отверстия и

его зенкованием, и очень важно правильно выбрать сверло нужного

диаметра. Его приближенно можно определить по формуле:

• d св = D – P,

• где d св – необходимый диаметр сверла, мм;

• D – наружный диаметр резьбы, мм;

• P – шаг нитей резьбы, мм.

Если диаметр сверла выбран неправильно, то не избежать дефектов:

- при диаметре отверстия больше требуемого резьба не будет иметь

полного профиля;

- при меньшем размере отверстия будет затруднен вход в него метчика, что

приведет либо к срыву резьбы, либо к заклиниванию и поломке метчика.

16.

Алгоритм нарезания внутренней резьбы такой:– разметить заготовку и либо установить ее на верстаке, либо закрепить в тисках;

– просверлить отверстие (сквозное или на нужную глубину) и зенковать его

приблизительно на 1 мм зенковкой 90 или 120°;

– очистить отверстие от стружки;

– подобрать черновой метчик нужного диаметра, с нужным шагом и видом резьбы, смазать

его рабочую часть маслом и установить его заборной частью в отверстие, проверить его

положение относительно оси отверстия с помощью угольника, надеть на квадрат

хвостовика вороток и медленно, без рывков вращать метчик по часовой стрелке до

врезания его в металл заготовки на несколько ниток;

– дальнейшее вращение метчика должно быть таким: один-два оборота по часовой стрелке,

затем 1/2 оборота против часовой стрелки (для дробления стружки). При этом по часовой

стрелке метчик вращают с нажимом вниз, а против – свободно;

– нарезание резьбы производить до полного входа рабочей части метчика в отверстие;

– вывернуть черновой метчик из отверстия и продолжить нарезание резьбы средним, а

затем чистовым метчиком (чистовой метчик вворачивать в отверстие нужно без воротка.

Вороток надевается на его хвостовик уже тогда, когда метчик правильно пройдет по

резьбе).

17.

Порядок нарезания резьбы в глухих отверстиях имеетнекоторые особенности:

• во-первых, глубину отверстия под глухую резьбу нужно сверлить на 5–6 ниток

резьбы больше, чем это предусмотрено по чертежу;

• во-вторых, после серии двух-трех рабочих и обратных оборотов метчик следует

выворачивать из отверстия и очищать полость отверстия от стружки.

• Качество нарезанной резьбы проверяется визуально: чтобы не было задиров,

сорванных ниток, а точность резьбы можно проверить с помощью резьбовых

калибров-пробок для сквозных отверстий и контрольного болта для глухих.

• Главной причиной брака деталей при нарезании внутренней резьбы является

поломка метчика в результате неправильного его подбора или несоблюдения техники

нарезания.

18.

Порядок нарезания наружной резьбы следующий:– выбрать заготовку нужного диаметра, закрепить ее в тисках и на конце заготовки, предназначенном

для нарезания резьбы, снять фаску шириной 2–3 мм;

– плашку (круглую или раздвижную) закрепить в воротке-плашкодержателе упорными винтами таким

образом, чтобы маркировка на плашке находилась на наружной стороне;

– конец стержня (заготовки) смазать машинным маслом и строго под углом 90° наложить на него плашку

(маркировка на плашке должна оказаться снизу);

– с усилием прижимая плашку к заготовке, вращать рукоятку плашкодержателя по часовой стрелке до

прорезания резьбы на нужную длину. Вращательные движения осуществлять в таком порядке: одиндва оборота – по часовой стрелке, 1/2 оборота – против;

– после нарезания резьбы на нужное расстояние плашку снять с заготовки обратными вращательными

движениями.

При нарезании резьбы на трубах, предназначенных для прокладки трубопроводов, порядок

вращательных движений плашкодержателя имеет одну особенность. В начале резьбы, как обычно, одиндва оборота вперед (по часовой стрелке) и 1/2 оборота назад (против часовой стрелки), а при прорезании

последних нескольких ниток обратное вращение производить не следует. Нарезанная таким образом

резьба имеет так называемый сбег, то есть последние нитки резьбы прорезаются на меньшую глубину,

что способствует лучшему запиранию трубопровода.

19.

Нарезание треугольной резьбы плашкамиНаружную треугольную резьбу небольших размеров можно

нарезать плашками.

Плашка (рис. 6) представляет собой цельное или разрезное

кольцо с резьбой на внутренней поверхности и стружечными канавками

1; канавки служат для образования режущих кромок 2, а также для

выхода стружки.

Плашки изготовляют из углеродистой или легированной стали.

Круглые плашки изготовляют цельными (рис. 6, а) или

разрезными (рис. 6, б).

Диаметр разрезных плашек можно регулировать в небольших

пределах и таким образом несколько восстанавливать размер

инструмента после износа, что удлиняет срок его службы.

Разрезные плашки применяют для нарезания резьб невысокой

точности. Более точную резьбу дают цельные плашки, так как они

обладают большей жесткостью. Срок службы цельных плашек меньше.

20.

Нарезание треугольной резьбы метчикамиВнутреннюю треугольную резьбу небольших размеров

можно нарезать метчиками.

Метчик представляет собой винт с несколькими

продольными канавками, которые образуют режущие кромки и

одновременно служат для выхода стружки.

Основными частями метчика являются:

- коническая заборная часть 1,

- калибрующая часть 2,

- канавки 3,

- гладкая часть 4, называемая шейкой,

- квадрат 5 для закрепления метчика в воротке или в патроне.

21.

На шейке метчика всегда клеймят диаметр резьбы:- для метрических резьб с буквой М или без нее, а для дюймовой — с прибавлением значка "

(дюйм).

Метчики изготовляют из углеродистой, легированной, а также быстрорежущей стали.

Для ручного нарезания метрической или дюймовой резьбы пользуются комплектом

ручных метчиков, состоящим обычно из трех штук , которыми последовательно проходят

нарезаемое отверстие. Первым и вторым метчиками нарезают резьбу предварительно, третьим

зачищают резьбу, придавая ей окончательные размеры и форму.

Номер каждого метчика комплекта узнают по числу рисок на хвостовой части:

№ 1 имеет одну риску,

№ 2 — две риски,

№ 3 — три риски.

Иногда для нарезания мелких резьб в сквозных отверстиях применяют комплект из

двух метчиков, из которых № 1 служит для предварительного, а № 2 — для окончательного

нарезания.

22.

Подготовка отверстия под резьбу.При изготовлении резьбы метчиками небольшие отверстия обычно нарезают

сразу же после сверления; большие отверстия предварительно растачивают.

Очень важно обеспечить надлежащий диаметр отверстия под резьбу, он должен

быть несколько больше внутреннего диаметра резьбы. Материал нарезаемой гайки под

действием усилия резания несколько затекает во впадины резьбы. Чем вязче материал

детали, тем сильнее он течет и, следовательно, тем больше должен быть диаметр

отверстия.

Режимы резания при нарезании резьбы метчиками

Скорость резания при нарезании резьбы метчиками должна быть малой; это

удлиняет срок службы метчика и предотвращает заклинивание стружки.

Рекомендуются следующие скорости резания:

-для стали 3—15 м/мин;

-для чугуна, бронзы и алюминия 6—22 м/мин.

Охлаждение должно быть обильным.

В качестве смазочно-охлаждающих жидкостей рекомендуется:

-для нарезания деталей из стали — масло (сульфофрезол),

-при нарезании деталей из чугуна, бронзы и алюминия — эмульсия или керосин.

23.

Вопрос №4Заточка инструмента с использованием оборудования

ПАРМ-1АМ1

24.

Заточка инструментаК операции шабрения допускаются только

правильно заточенные шаберы. Угол заострения

трехгранного шабера должен быть 60–70°.

Торцовую (режущую) поверхность плоского

шабера затачивают (относительно оси инструмента):

- для чугуна и бронзы, а также для особо точного

шабрения под углом 90–100°,

- для стали и для грубой обработки – 75–90°,

- для мягких металлов – 35–40°.

После заточки на заточном станке режущие

кромки шаберов доводят или заправляют на оселках

зернистостью М14 (удаляют заусенцы и неровности

на кромках).

Порядок заточки и заправки шаберов показан

на (рис. 1).

Рис. 1. Заточка и заправка шабера:

а – заточка; б – заправка

25.

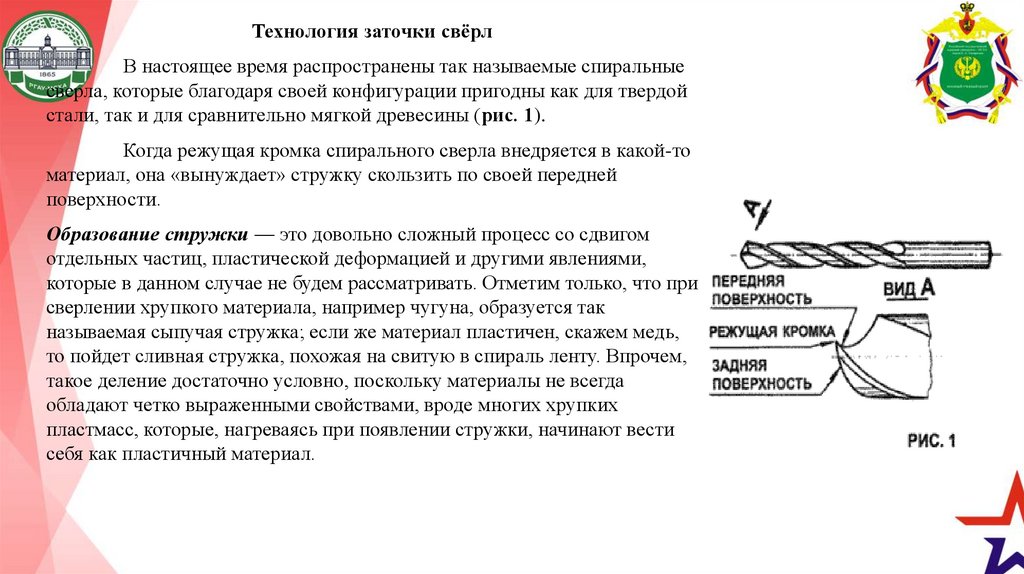

Технология заточки свёрлВ настоящее время распространены так называемые спиральные

сверла, которые благодаря своей конфигурации пригодны как для твердой

стали, так и для сравнительно мягкой древесины (рис. 1).

Когда режущая кромка спирального сверла внедряется в какой-то

материал, она «вынуждает» стружку скользить по своей передней

поверхности.

Образование стружки — это довольно сложный процесс со сдвигом

отдельных частиц, пластической деформацией и другими явлениями,

которые в данном случае не будем рассматривать. Отметим только, что при

сверлении хрупкого материала, например чугуна, образуется так

называемая сыпучая стружка; если же материал пластичен, скажем медь,

то пойдет сливная стружка, похожая на свитую в спираль ленту. Впрочем,

такое деление достаточно условно, поскольку материалы не всегда

обладают четко выраженными свойствами, вроде многих хрупких

пластмасс, которые, нагреваясь при появлении стружки, начинают вести

себя как пластичный материал.

26.

При вращении сверла его режущие кромки описывают коническую поверхность, поэтому«дно» отверстия тоже приобретает коническую форму. Чтобы она получилась, конический торец сверла

не должен иметь каких-либо выступающих за его пределы элементов. А режущие кромки должны быть

расположены на самом конце торца — ниже всей остальной его поверхности.

Тогда, на языке профессионалов, будет обеспечен так называемый "задний угол" (рис. 2).

Чтобы понять, зачем он нужен, попробуйте снять обычным ножом стружку с деревянной плашки,

плотно прижав лезвие к ее поверхности. Самое большее, что удастся, — это соскоблить некоторые

выступающие волокна. Приподнимите лезвие над плашкой до определенного положения, образуя тем

самым «задний» угол, и оно начнет снимать стружку (рис. 3). «Задний» угол не должен быть слишком

большим, иначе лезвие «нырнет» сразу на большую глубину, снимать же толстую стружку придется со

значительными усилиями.

27.

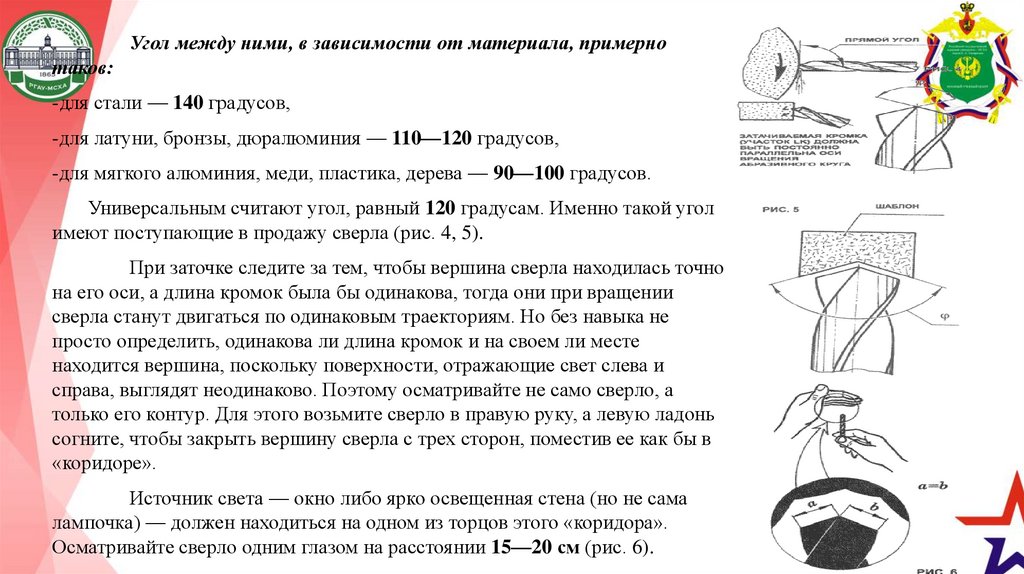

Угол между ними, в зависимости от материала, примернотаков:

-для стали — 140 градусов,

-для латуни, бронзы, дюралюминия — 110—120 градусов,

-для мягкого алюминия, меди, пластика, дерева — 90—100 градусов.

Универсальным считают угол, равный 120 градусам. Именно такой угол

имеют поступающие в продажу сверла (рис. 4, 5).

При заточке следите за тем, чтобы вершина сверла находилась точно

на его оси, а длина кромок была бы одинакова, тогда они при вращении

сверла станут двигаться по одинаковым траекториям. Но без навыка не

просто определить, одинакова ли длина кромок и на своем ли месте

находится вершина, поскольку поверхности, отражающие свет слева и

справа, выглядят неодинаково. Поэтому осматривайте не само сверло, а

только его контур. Для этого возьмите сверло в правую руку, а левую ладонь

согните, чтобы закрыть вершину сверла с трех сторон, поместив ее как бы в

«коридоре».

Источник света — окно либо ярко освещенная стена (но не сама

лампочка) — должен находиться на одном из торцов этого «коридора».

Осматривайте сверло одним глазом на расстоянии 15—20 см (рис. 6).

28.

Приложив «заднюю» поверхность кромок к краямотверстия, легко определить, сколько нужно удалить металла

(рис.7).

Когда кромки станут коническими, сформируйте

задние углы. При этом металл снимайте так, чтобы на каждом

миллиметре дуги окружности зазор между сверлом и шайбой

возрастал на 0,15—0,2 мм. К примеру, если длина участка

задней поверхности, которая оказалась против края отверстия

в шайбе, равна 4 мм, то перепад высот должен равняться

0,6—0,8 мм (рис.8).

При формировании конических кромок и заднего угла

будьте предельно внимательными и не повредите режущей

поверхности. Для этого оставьте нетронутыми полоски

шириной 0,2—0,3 мм, с которых удалите металл при

последних, чистовых, проходах (рис. 9).

29.

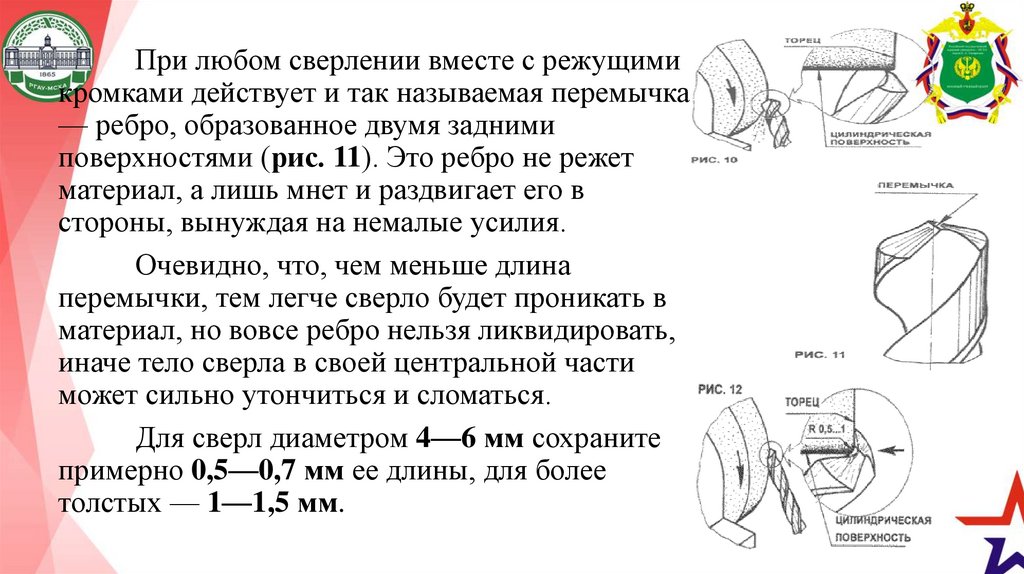

При любом сверлении вместе с режущимикромками действует и так называемая перемычка

— ребро, образованное двумя задними

поверхностями (рис. 11). Это ребро не режет

материал, а лишь мнет и раздвигает его в

стороны, вынуждая на немалые усилия.

Очевидно, что, чем меньше длина

перемычки, тем легче сверло будет проникать в

материал, но вовсе ребро нельзя ликвидировать,

иначе тело сверла в своей центральной части

может сильно утончиться и сломаться.

Для сверл диаметром 4—6 мм сохраните

примерно 0,5—0,7 мм ее длины, для более

толстых — 1—1,5 мм.

Промышленность

Промышленность