Похожие презентации:

Назначение и классификация измерительного инструмента

1.

Тема 10Контрольно-измерительный инструмент

Занятие 1.

Учебные вопросы:

1. Назначение и классификация измерительного инструмента.

2. Понятие о взаимозаменяемости деталей и ее значение в ремонтной

практике.

3. Основные понятия о допусках: размеры, допуски,

отклонения и посадках.

4. Типы посадок и их применение.

5. Назначение, устройство и правила пользования

штангенциркулем, микрометром, индикатором.

6. Точность и техника измерения.

7. Сбережение и хранение измерительного инструмента.

1

2.

Вопрос№1Назначение и классификация измерительного инструмента.

2

3.

Классификация измерительных инструментовПодразделяются на аналоговые и цифровые

Нутромеры, микрометры и штангенциркули являются

основными разновидностями инструментов для снятия

размеров.

Микрометры и штангенциркули относятся к подгруппе

раздвижных многомерных инструментов.

Нутромеры – к подгруппе инструментов,

предназначенных для перенесения определённых размеров на

масштаб.

При этом резьбовые микрометры так же входят в группу

инструментов, измеряющих винтовые нарезки, а штангенциркули в группу инструментов, которыми измеряются и проверяются

шестерни.

3

4.

Вопрос№2Основные понятия о допусках: размеры, допуски, отклонения

и посадках.

4

5.

Понятие о допускахХарактеристика размеров. Расчетный размер детали,

проставляемый на чертеже, от которого отсчитываются отклонения,

называется номинальным размером.

Размер детали, фактически полученный при обработке,

называется действительным размером.

Размеры, между которыми может колебаться действительный

размер детали, называются предельными. Из них больший размер

называется наибольшим предельным размером, а меньший —

наименьшим предельным размером.

Отклонением называется разность между предельным и

номинальным размерами детали.

Например, в размере номинальным размером является 30, а

отклонениями будут +0,15(верхнее) и —0,1(нижнее).

В этом случае наибольший предельный размер будет: 30 +0,15 =

30,15 мм; верхнее отклонение составит 30,15 — 30,0 = 0,15 мм;

наименьший предельный размер будет: 30+0,1 = 30,1 мм; нижнее

отклонение составит 30,1 — 30,0 = 0,1 мм.

Для размера вала допуск будет равен разности предельных

размеров, т. е. 30,15 — 29,9 = 0,25 мм.

5

6.

Зазором называют разность междудействительными размерами отверстия и вала,

когда отверстие больше вала;

Натягом называют разность между

действительными размерами вала и отверстия, когда

вал больше отверстия.

Посадки разделяются на подвижные и

неподвижные.

Классы точности:

Пять из них более точные: 1-й, 2-й, 2а, 3-й, За;

два менее точные: 4-й и 5-й;

три остальные — грубые: 7-й, 8-й и 9-й.

6

7.

Система отверстия (рис. 72) характеризуется тем,что в ней для всех посадок одной и той же степени точности

(одного класса), отнесенных к одному и тому же

номинальному диаметру, отверстие имеет постоянные

предельные отклонения, разнообразие же посадок получается

за счет изменения предельных отклонений вала.

Система вала (рис. 73)

характеризуется тем, что в ней

для всех посадок одной и той же

степени точности (одного класса),

отнесенных к одному и тому же

номинальному диаметру, вал

имеет постоянные предельные

отклонения, разнообразие же

посадок в этой системе

осуществляется за счет

изменения предельных

отклонений отверстия.

7

8.

На чертежах систему отверстия обозначают буквой А,а систему вала — буквой В.

В машиностроении систему отверстия применяют чаще,

чем систему вала, так как это сопряжено с меньшими расходами

на инструмент и оснастку.

8

9.

Посадкой называется характер соединениядеталей, определяемый величиной получающихся в

нем зазоров или натягов. Посадка характеризует

свободу относительного перемещения соединяемых

деталей или степень сопротивления их взаимному

смещению.

Различают три типа посадок:

-с зазором,

-с натягом

-переходные посадки.

9

10.

Скользящие посадки (сочетаниеотверстия Н с валом h) применяют

главным образом в неподвижных

соединениях при необходимости частой

разборки (сменные детали), если требуется

легко передвигать или поворачивать детали

одну относительно другой при настройке

или регулировании, для центрирования

неподвижно скрепляемых деталей.

10

11.

Переходные посадки предназначены длянеподвижных соединений деталей,

подвергающихся при ремонтах или по условиям

эксплуатации сборке и разборке. Взаимная

неподвижность деталей обеспечивается

шпонками, штифтами, нажимными винтами и т. п.

Менее тугие посадки назначают при

необходимости в частых разборках соединения,

при неудобствах разборки и возможности

повреждения соседних деталей; более тугие - если

требуется высокая точность центрирования, при

ударных нагрузках и вибрациях.

11

12.

Посадки с натягомВыбор посадки производится из

условия, чтобы при наименьшем натяге

была обеспечена прочность соединения и

передача нагрузки, а при наибольшем

натяге - прочность деталей.

Для применения посадок с натягом,

особенно в массовом производстве,

рекомендуется предварительная опытная

проверка.

12

13.

Вопрос№3Понятие о взаимозаменяемости деталей и ее значение в

ремонтной практике.

13

14.

Взаимозаменяемость деталей — это свойство деталейзанимать свои места в узлах и изделиях без всякого предварительного

подбора или подгонки по месту и выполнять свои функции в

соответствии с предписанными техническими условиями.

Две детали, подвижно или неподвижно соединяемые друг с

другом, называют сопрягаемыми.

Для получения взаимозаменяемости сопрягаемые размеры

деталей должны быть точно выполнены. Однако такая обработка

сложна и не всегда целесообразна. Поэтому техника нашла способ

получать взаимозаменяемые детали при работе с приближенной

точностью. Этот способ заключается в том, что для различных условий

работы детали устанавливают допустимые отклонения ее размеров, при

которых все же возможна безукоризненная работа детали в машине. Эти

отклонения, рассчитанные для различных условий работы детали,

построены в определенной системе, которая называется системой

допусков.

14

15.

Вопрос№4Точность и техника измерения.

15

16.

Для определения и назначения классовточности, посадок и величины допусков пользуются

специальными справочными таблицами.

Так как допустимые отклонения являются

обычно очень малыми величинами, то, чтобы не

писать лишних нулей, в таблицах допусков их

обозначают в тысячных долях миллиметра,

называемых микронами ( один микрон равен 0,001

мм ).

16

17.

Погрешности измеренийСистематическая погрешность измерения –

составляющая погрешности измерения, остающаяся постоянной

или закономерно изменяющаяся при повторных измерениях

одной и той же величины.

Случайная погрешность измерения – составляющая

погрешности измерения, изменяющаяся случайным образом при

повторных измерениях одной и той же величины (округление при

отсчитывании и пр.).

Составными элементами систематической

погрешности могут быть: инструментальная погрешность,

погрешность метода измерений, погрешность отсчитывания,

погрешность от параллакса и др.

17

18.

• Субъективная погрешность измерений– погрешность, обусловленная

индивидуальными особенностями

наблюдателя, проводящего измерения.

В неё входят погрешности отсчитывания,

параллакса, реакции наблюдателя и т.п.

• Погрешность отсчитывания –

составляющая погрешности измерения,

происходящая от недостаточно точного

отсчитывания показаний средства

измерений.

18

19.

Основные причины, понижающие точностьизмерения:

1)неудовлетворительное состояние инструмента

(повреждение грани, загрязненность, неправильное

положение нулевой отметки, неисправность);

2) нагрев инструмента;

3) неточность установки инструмента относительно

детали или измеряемой детали относительно

инструмента;

4) разность температур, при которых производится

измерение (нормальная температура, при которой

следует производить измерения, 20°С);

5) незнание устройства измерительного инструмента

или неумение пользоваться им, неправильный выбор

инструмента для измерения.

19

20.

В большинстве случаев вмашиностроении требуемая точность

измерений колеблется от 0,1 до 0,001 мм. В

соответствии с этим разработаны и

конструкции измерительных инструментов и

приборов.

Ни одно измерение не может быть

проведено абсолютно точно. Существует

погрешность измерения. Чем меньше

погрешности измерения, тем, естественно,

выше точность измерения. На точность

измерения оказывают влияние свойства

материала измерительного инструмента и

его конструкция.

20

21.

• Инструментальная погрешность измерений– составляющая погрешности измерения,

зависящая от погрешностей применяемых

средств измерений (например, от точности

изготовления деталей средства измерения, от

износа элементов прибора, от несовершенства

кинематической схемы).

• Погрешность метода измерений –

составляющая погрешности измерений,

происходящая от несовершенства метода

измерений (например, от невыполнения

нормальных условий, неправильной установки

прибора, применения приближенных расчетных

формул и т.д.).

21

22.

Вопрос№5Назначение, устройство и правила пользования

штангенциркулем, микрометром, индикатором.

22

23.

Штангенинструменты – универсальныесредства измерения, предназначены для

непосредственного измерения линейных величин (валов,

отверстий, уступов, глубин), для проведений

разметочных работ, измерения межцентровых

расстояний отверстий или шпилек, имеющих ось

симметрии.

Отличительным признаком штангенинструментов

является наличие у них двух штриховых шкал –

основной и дополнительной.

Основная шкала служит непосредственно для

измерения.

Дополнительная шкала, называемая нониусом,

служит для повышения точности отсчета по основной

шкале.

23

24.

Штангенциркуль ШЦ-I (рис. 1, а) предназначен для измерения наружных и внутренних размеров, глубин отверстий, впадин, высоты уступов и т. п.Он имеет двусторонне расположенные измерительные губки для наружных и

внутренних измерений, а также линейку (5) для измерения глубин.

Штангенциркуль ШЦТ-I (рис.1,б.) применяют для наружных измерений и контроля глубины.

Штангенциркуль ШЦ-П (рис. 1,в) широко используют при

разметочных работах. Штангенциркуль ШЦ-П оснащен специальным

устройством для точного перемещения рамки (3) по штанге (2). Это

устройство значительно упрощает установку размера при переносе его

на заготовку в процессе разметки.

Штангенциркуль ШЦ-Ш (рис. 1, г) применяют для

внутренних измерений с помощью таких же, как у ШЦ-П, нижних губок.

24

25.

Штангенглубиномеры предназначены для измеренийглубин отверстий и пазов, высоты уступов и т. п.

Отличается наличием вместо них на рамке (1) с

нониусом (3) траверсы (9), которая является опорой при

измерении глубины. Нулевой размер штангенглубиномер

показывает при совпадении торцов штанги (линейки) (5) и

траверсы (основания) (9).

Штангенглубиномер:

1 – рамка; 2 и 4 – стопорные винты; 3 – пластина с нониусной

шкалой; 5 – хомут; 6 – штанга; 7 – винт микроподачи; 8 – гайка

микровинта; 9 – основание-траверса

25

26.

Методика выполнения измерений:произвести проверку штангенинструментов;

очистить от защитной смазки;

проверить нулевую установку;

Измерение штангенинструментом проводят в

следующем порядке:

При измерении наружных размеров изделие

помещают между губками штангенциркуля. Неподвижную

губку прижимают к поверхности изделия, а подвижную

губку приближают до соприкосновения с поверхностью

детали, перемещая рамку рукой. При этой обе губки должны

плотно прилегать к измеряемому изделию. При измерении

необходимо следить за правильной установкой губок

штангенциркуля (без перекосов). После чего закрепляют

винт рамки, снимают штангенциркуль с изделия. Отсчет

показаний производят по основной шкале и нониусу.

26

27.

При определении внутренних размеров котсчету по основной шкале и шкале нониуса

прибавляются толщина губок.

При измерении штангенглубиномером

основание средства измерения плотно

прижимают к базовой поверхности детали и

продвигают вручную штангу до упора с

поверхность детали. Дальнейшие действия

аналогичны действиям при измерении

штангенциркулем.

27

28.

Микрометры рычажныепредназначены для контроля деталей в

условиях единичного, серийного и

массового производства и для измерений

деталей методами непосредственной

оценки и сравнения с мерой.

28

29.

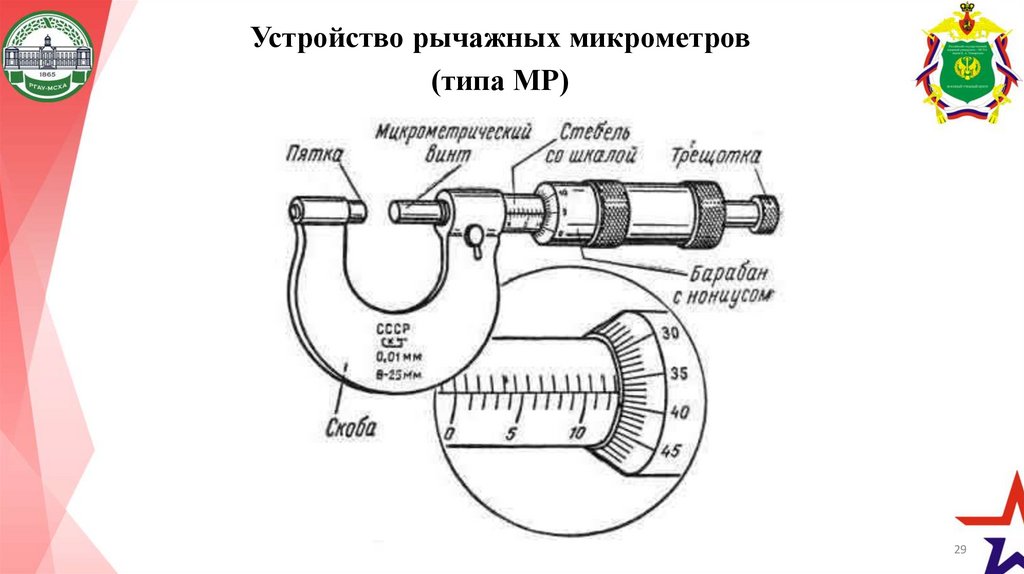

Устройство рычажных микрометров(типа МР)

29

30.

Устройство микрометра типа МРПРычажный микрометр МРП 25:

1 – пятка микровинта; 2 – барабан; 3 – подвижная пятка; 4 −

шкала рычажно-зубчатой головки; 5 – гайка крепления

барабана к микровинту; 6 – арретир.

30

31.

Устройство микрометра типа МРИРычажный микрометр МРИ 300:

1 – пятка микровинта; 2 – барабан; 3 – подвижная

пятка; 4 − шкала рычажно-зубчатой головки

31

32.

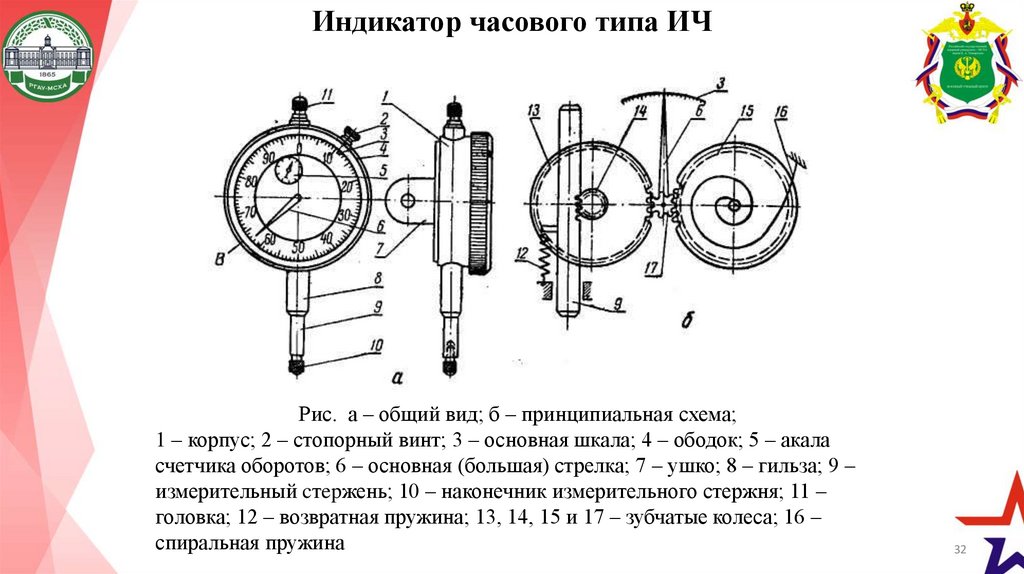

Индикатор часового типа ИЧРис. а – общий вид; б – принципиальная схема;

1 – корпус; 2 – стопорный винт; 3 – основная шкала; 4 – ободок; 5 – акала

счетчика оборотов; 6 – основная (большая) стрелка; 7 – ушко; 8 – гильза; 9 –

измерительный cтepжень; 10 – наконечник измерительного стержня; 11 –

головка; 12 – возвратная пружина; 13, 14, 15 и 17 – зубчатые колеса; 16 –

спиральная пружина

32

33.

ИЗМЕРЕНИЕ ВАЛОВ ПРИБОРАМИ С ИНДИКАТОРАМИМалогабаритные стойки:

а – с круглым столом; б – с прямоугольным столом; 1 – основание; 2 – стол;

3 – кронштейн; 4 – винт для крепления измерительной головки; 5 – измерительная

головка; 6 – колонка-стойка; 7 – винт крепления кронштейна; 8 – винт крепления

державки; 9 – державка

33

34.

Универсальный штатив-стойка1 – основание; 2 и 7 – муфты; 3 – винт для закрепления индикаторной головки;

4 – индикатор; 5 – вспомогательный стержень; 6, 13 и 14 – гайки; в – стойка;

9 – стопорная гайка; 10 – основной стержень; 11 – гайка для закрепления стойки;

12 – серьга

34

35.

Индикаторный нутромер с рычажной передачей35

36.

Нутромер индикаторный с рычажной передачей:1 – шарик; 2 – подвижный стержень; 3 – ось; 4 – трубка; 5 – теплоизоляционная

накладка;.6 – пружина; 7 – кожух; 8 – индикатор; 9 – стопорный винт; 10 – стержень; 11

– двуплечий рычаг; 12 – втулка; 13 – стопорная гайка; 14 – переставной стержень; 15 –

корпус; 16 – центрирующий мостик; 17 – пружина

36

37.

Вопрос№6Сбережение и хранение измерительного инструмента.

37

Механика

Механика