Похожие презентации:

Obrabiarki CNC

1. Obrabiarki CNC – 5-osiowe

Agnieszka JadachowskaPaweł Grobelny

Paweł Chomicki

Wojciech Święcicki

Robert Chmara

M2-13

2. Plan prezentacji

Wstęp - CNCObrabiarki NC/CNC

Obróbka 5-osiowa

Frezarki 5-osiowe

Przykłady obrabiarek 5-osiowych

M2-13

Projektowanie technologii maszyn w systemach CAD/CAM

3. Slajd 3

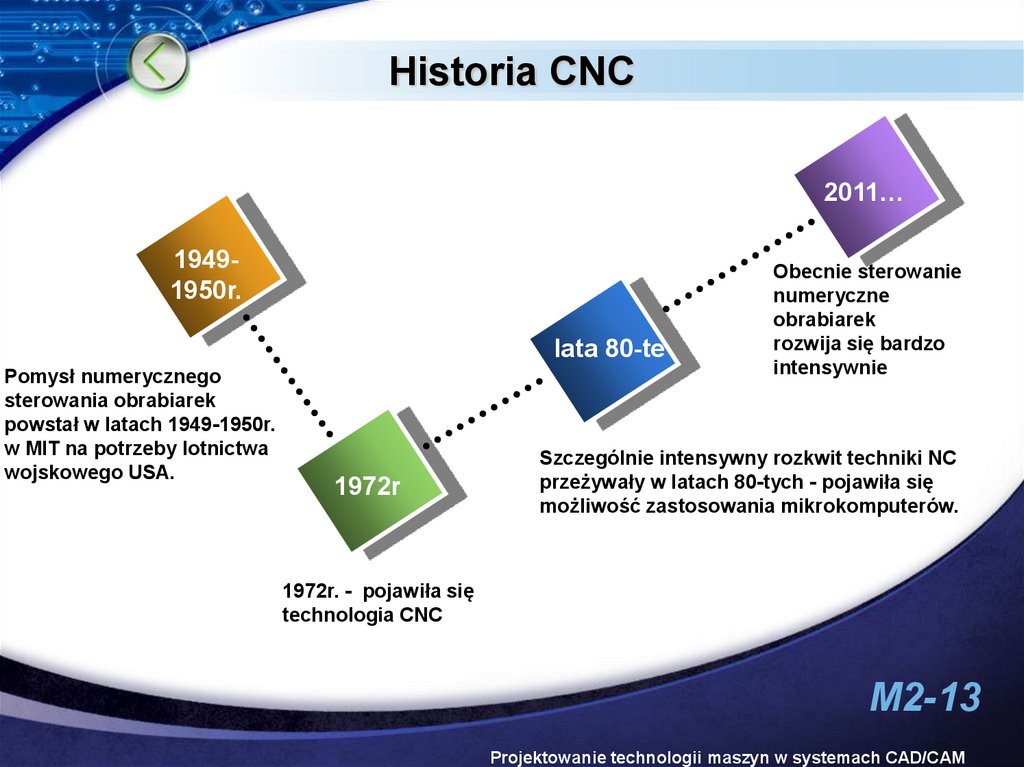

Historia CNC2011…

19491950r.

lata 80-te

Pomysł numerycznego

sterowania obrabiarek

powstał w latach 1949-1950r.

w MIT na potrzeby lotnictwa

wojskowego USA.

1972r

Obecnie sterowanie

numeryczne

obrabiarek

rozwija się bardzo

intensywnie

Szczególnie intensywny rozkwit techniki NC

przeżywały w latach 80-tych - pojawiła się

możliwość zastosowania mikrokomputerów.

1972r. - pojawiła się

technologia CNC

M2-13

Projektowanie technologii maszyn w systemach CAD/CAM

4. Sterowanie numeryczne obrabiarek

Sterowanie numeryczne obrabiarekJest działem automatyki cyfrowej zajmującym się automatyzacją maszyn.

Obrabiarki zautomatyzowane były wykorzystywane głównie w produkcji

wielkoseryjnej i masowym. Pierwsze próby automatyzacji opierały się

o rozwiązania mechaniczne, mechaniczno – elektryczne lub mechaniczno –

hydrauliczne. W późniejszym czasie dzięki rozwojowi elektroniki i techniki

mikrokomputerowej możliwe stało się lepsze automatyzowanie obrabiarek

tylko dla produkcji wielkoseryjnej i masowej, ale także dla produkcji

małoseryjnej i jednostkowej.

M2-13

Projektowanie technologii maszyn w systemach CAD/CAM

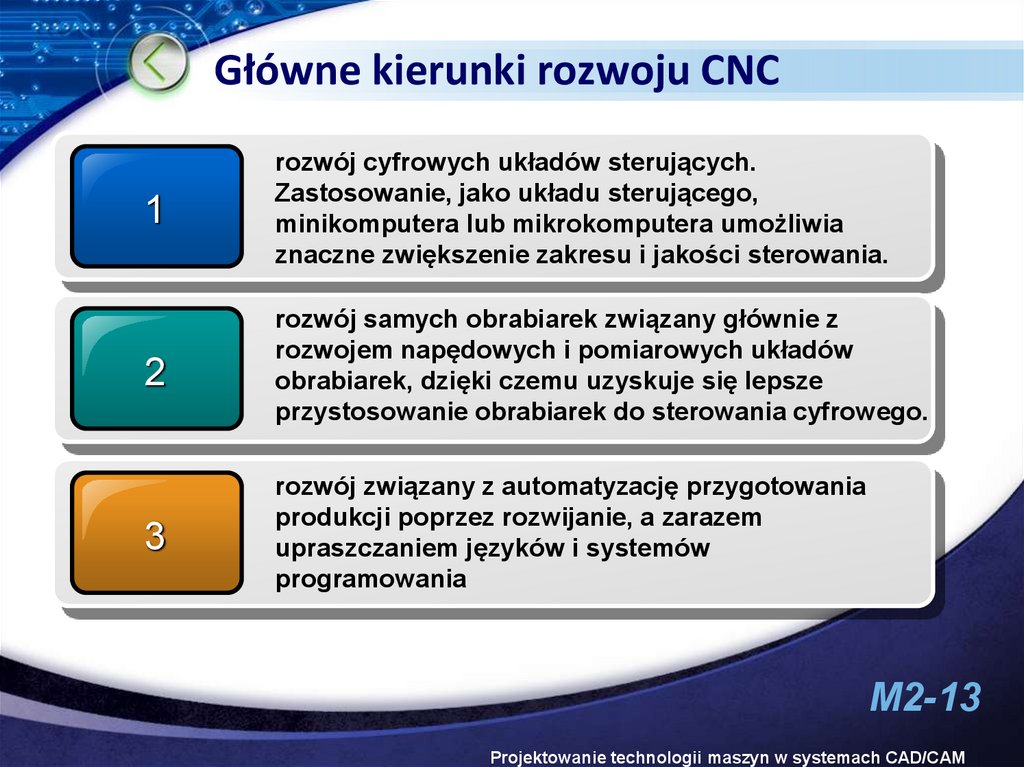

5. Główne kierunki rozwoju CNC

1rozwój cyfrowych układów sterujących.

Zastosowanie, jako układu sterującego,

minikomputera lub mikrokomputera umożliwia

znaczne zwiększenie zakresu i jakości sterowania.

2

rozwój samych obrabiarek związany głównie z

rozwojem napędowych i pomiarowych układów

obrabiarek, dzięki czemu uzyskuje się lepsze

przystosowanie obrabiarek do sterowania cyfrowego.

3

rozwój związany z automatyzację przygotowania

produkcji poprzez rozwijanie, a zarazem

upraszczaniem języków i systemów

programowania

M2-13

Projektowanie technologii maszyn w systemach CAD/CAM

6. Charakterystyka układów sterowania CNC

Sterowanie numeryczneobrabiarek jest sterowaniem

programowym. Wszystkie

informacje dotyczące

kolejności ruchów, czynności,

parametrów obróbki,

informacje geometryczne są

zakodowane w postaci

alfanumerycznej

M2-13

Projektowanie technologii maszyn w systemach CAD/CAM

7. METODY PROGRAMOWANIA (podział ze względu na sposób przetwarzania danych)

Bazy danychRysunek konstrukcyjny

- obliczenia geometryczne

- obliczenia technologiczne

- proces technologiczny

------------------------------------------ PROGRAM STERUJĄCY

Wydruk

Obrabiarka CNC

PROGRAMOWANIE RĘCZNE

M2-13

Projektowanie technologii maszyn w systemach CAD/CAM

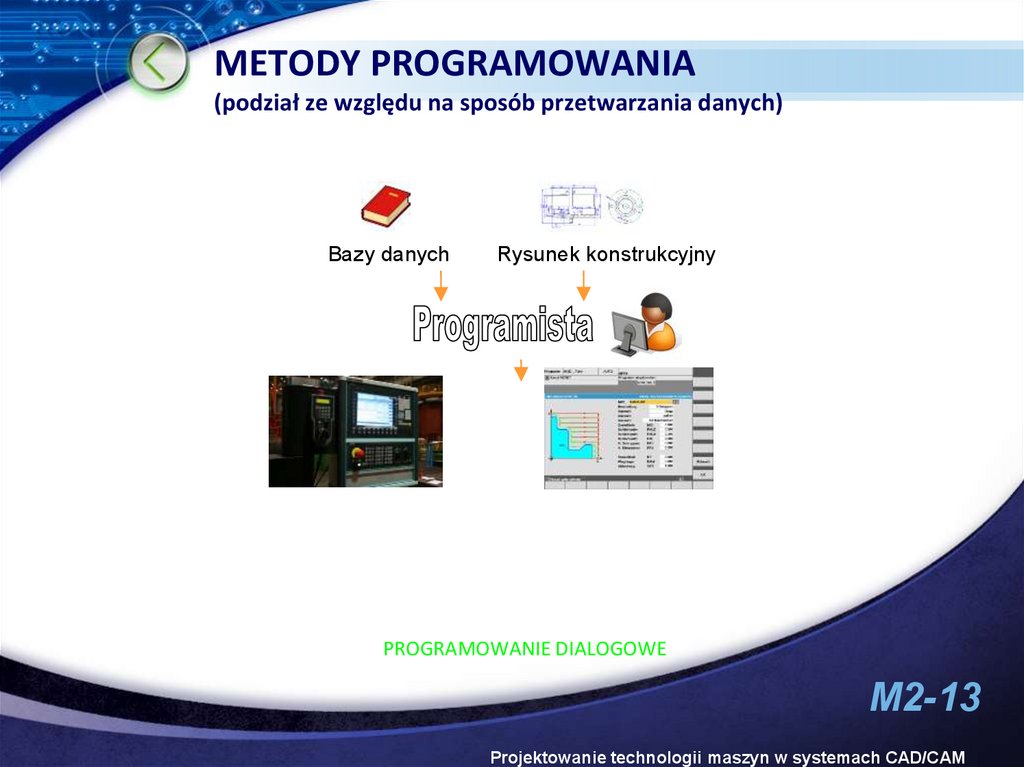

8. METODY PROGRAMOWANIA (podział ze względu na sposób przetwarzania danych)

Bazy danychRysunek konstrukcyjny

PROGRAMOWANIE DIALOGOWE

M2-13

Projektowanie technologii maszyn w systemach CAD/CAM

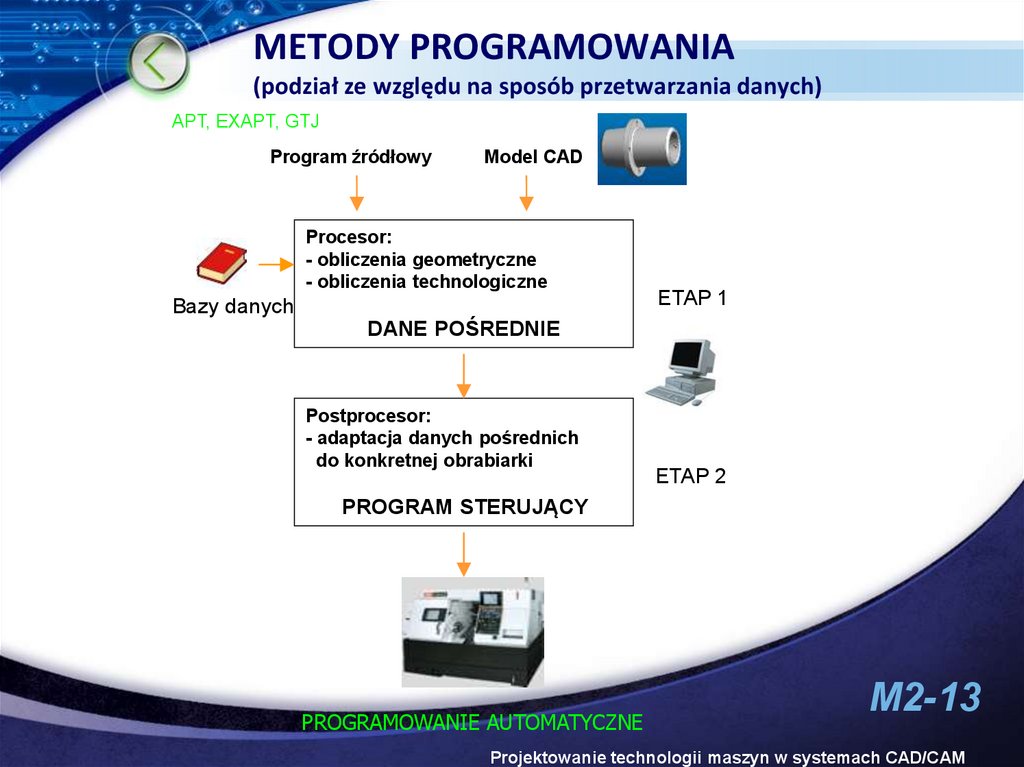

9. METODY PROGRAMOWANIA (podział ze względu na sposób przetwarzania danych)

APT, EXAPT, GTJProgram źródłowy

Model CAD

Procesor:

- obliczenia geometryczne

- obliczenia technologiczne

Bazy danych

ETAP 1

DANE POŚREDNIE

Postprocesor:

- adaptacja danych pośrednich

do konkretnej obrabiarki

ETAP 2

PROGRAM STERUJĄCY

PROGRAMOWANIE AUTOMATYCZNE

M2-13

Projektowanie technologii maszyn w systemach CAD/CAM

10. Program operacji technologicznych (program technologiczny, program sterujący, program obróbkowy, kod NC)

Uporządkowany zbiór instrukcji i danych opisujących pełny proces operacjitechnologicznych wykonywanych na obrabiarce sterowanej numerycznie.

Instrukcje występują w postaci odpowiednich funkcji. Dane określają wielkości

i prędkości przesunięć oraz inne niezbędne parametry procesu.

M2-13

Projektowanie technologii maszyn w systemach CAD/CAM

11. Rodzaje układów sterowania CNC

W zależności od sposobu realizacjiruchów posuwowych poszczególnych

osi obrabiarki wyróżnia się sterowanie:

M2-13

Projektowanie technologii maszyn w systemach CAD/CAM

12. Sterowanie punktowe

Podstawowa funkcja sterowania punktowego jest pozycjonowanie narzędzia wściśle określonym punkcie względem przedmiotu, przy czym nie ma znaczenia po

jakim torze porusza się narzędzie. Nie jest również ważne z jaką prędkością porusza

się narzędzie od jednego do drugiego punktu. Jednak ze względu na skrócenie

czasu operacji oraz łatwość przewidywania bezkolizyjności przemieszczenia

narzędzia wskazane jest ażeby ruch odbywał się z maksymalną prędkością i po linii

prostej.

Dla uzyskania dokładnego położenia narzędzie powinno "najeżdżać" na punkt

zawsze z tej samej strony. Z tego samego powodu ostatni odcinek drogi powinien

odbywać się przy zwolnionym posuwie. Układ sterownia jest najprostszy i znajduje

zastosowanie do sterowania np. wiertarek, wytaczarek, przebijarek czyli maszyn

gdzie istotne jest dokładne pozycjonowanie narzędzia nad osią otworu.

M2-13

Projektowanie technologii maszyn w systemach CAD/CAM

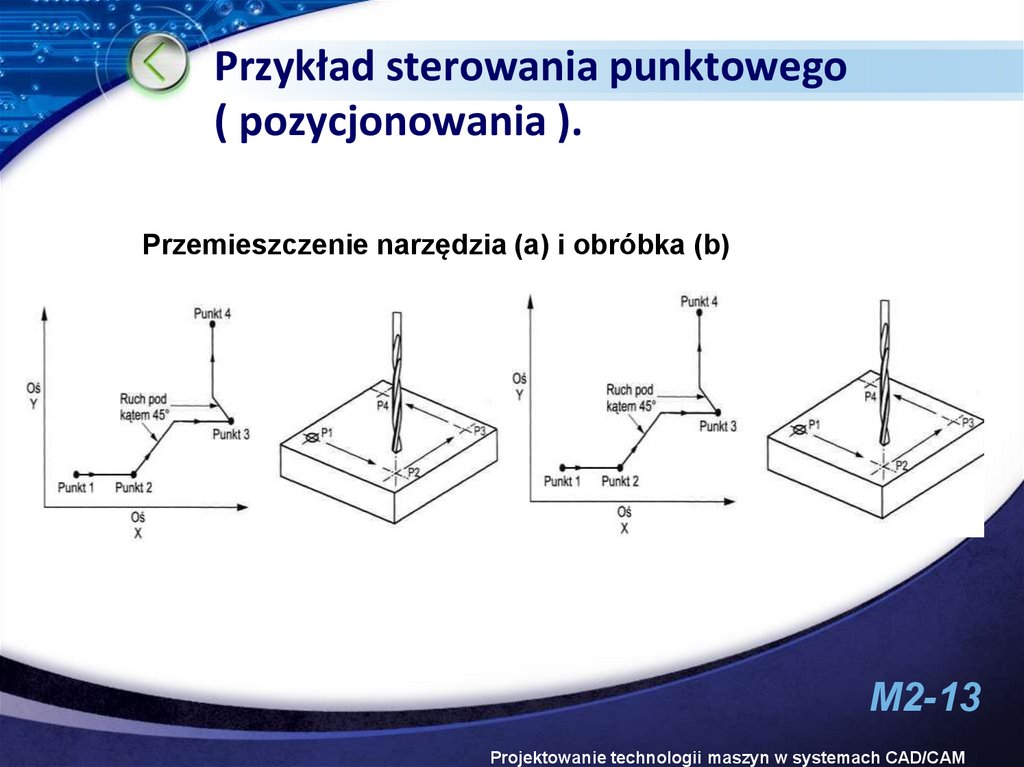

13. Przykład sterowania punktowego ( pozycjonowania ).

Przemieszczenie narzędzia (a) i obróbka (b)M2-13

Projektowanie technologii maszyn w systemach CAD/CAM

14. Sterowanie odcinkowe

Sterowanie odcinkowe różni się od punktowego tym, że przemieszczenie narzędziaodbywa się po określonym torze i z określoną prędkością. Odcinki toru narzędzia

muszą być równolegle do osi układu współrzędnych w określonej płaszczyźnie. Z

tego powodu kontury przedmiotu obrabianego mogą być równoległe do osi

sterowanych.

Sterowanie odcinkowe ma zastosowanie głównie do dwóch typów operacji:

planowania i toczenia wzdłużnego w obróbce wałków wielostopniowych

frezowania zarysów prostokątnych i frezowania płasko-równoległego

głowicami frezowymi oraz frezowanie odsadzeń/wybrań przelotowych

frezami walcowo-czołowymi

M2-13

Projektowanie technologii maszyn w systemach CAD/CAM

15. Sterowanie kształtowe

Sterowanie kształtowe obejmuje wszystkie te przypadki obróbki, w których droganarzędzia względem przedmiotu obrabianego musi przechodzić przez kolejno

wyznaczone punkty toru i jest ona linią składającą się zarówno z prostoliniowych, jak i

krzywoliniowych odcinków. Dowolny zarys uzyskuje się dzięki współdziałaniu dwóch lub

więcej silników napędów ruchów posuwowych. W czasie ruchu narzędzia pomiędzy

dwoma punktami pośrednimi na zdefiniowanym matematycznie torze ruchu

stosuje się interpolację

M2-13

Projektowanie technologii maszyn w systemach CAD/CAM

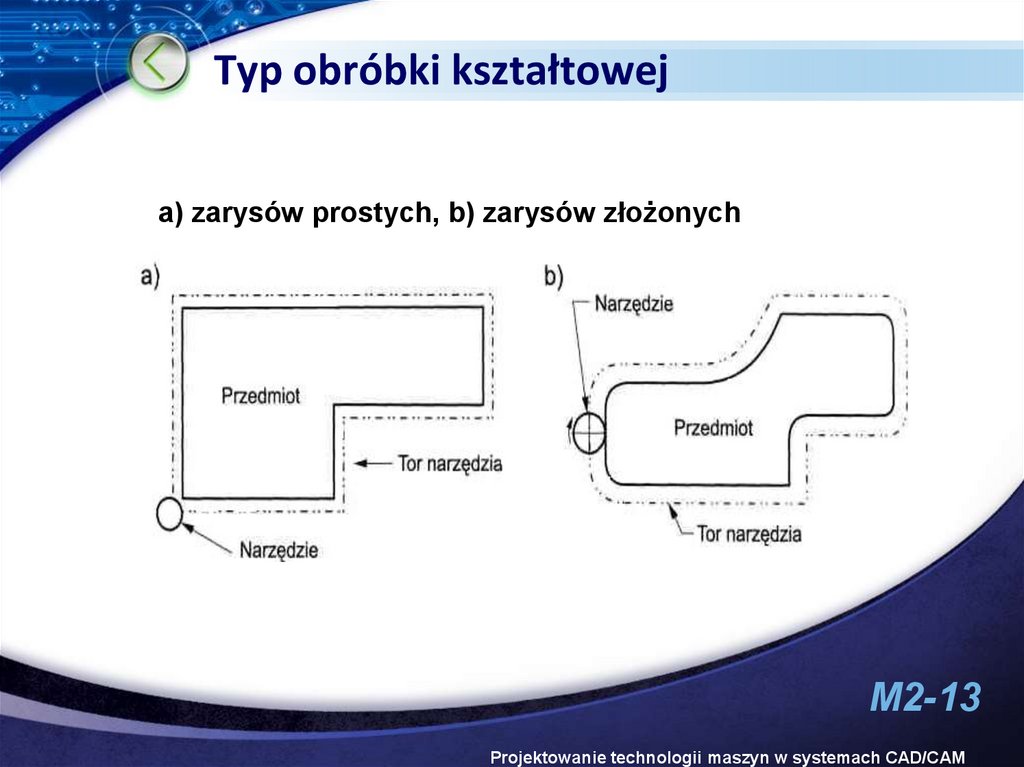

16. Typ obróbki kształtowej

a) zarysów prostych, b) zarysów złożonychM2-13

Projektowanie technologii maszyn w systemach CAD/CAM

17. Ogólna charakterystyka obrabiarek NC/CNC

Obrabiarką sterowaną numerycznie(NC)nazywa się obrabiarkę zautomatyzowaną, wyposażoną w numeryczny układ

sterowania programowego, który steruje w sposób programowy wszystkimi

ruchami w procesie obróbki, parametrami obróbki i czynnościami pomocniczymi w

celu uzyskania przedmiotu o żądanym kształcie, wymiarach i chropowatości

powierzchni.

M2-13

Projektowanie technologii maszyn w systemach CAD/CAM

18. Ogólna charakterystyka obrabiarek NC/CNC

Obrabiarką sterowaną komputerowo (CNC),nazywa się obrabiarkę NC, ale ze sterowaniem komputerowym CNC. Zintegrowany

z systemem mikrokomputer przejmuje wszystkie funkcje sterownicze i regulacyjne

maszyny.

M2-13

Projektowanie technologii maszyn w systemach CAD/CAM

19. Dokładność, wydajność…

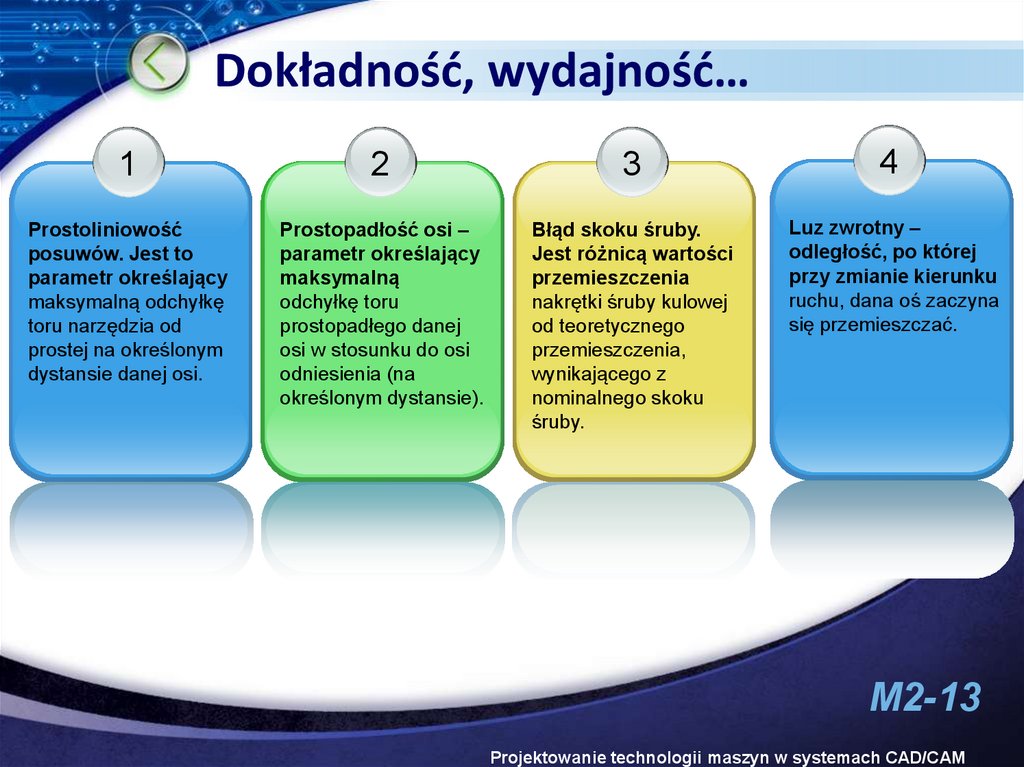

12

3

4

Prostoliniowość

posuwów. Jest to

parametr określający

maksymalną odchyłkę

toru narzędzia od

prostej na określonym

dystansie danej osi.

Prostopadłość osi –

parametr określający

maksymalną

odchyłkę toru

prostopadłego danej

osi w stosunku do osi

odniesienia (na

określonym dystansie).

Błąd skoku śruby.

Jest różnicą wartości

przemieszczenia

nakrętki śruby kulowej

od teoretycznego

przemieszczenia,

wynikającego z

nominalnego skoku

śruby.

Luz zwrotny –

odległość, po której

przy zmianie kierunku

ruchu, dana oś zaczyna

się przemieszczać.

M2-13

Projektowanie technologii maszyn w systemach CAD/CAM

20. Dokładność, wydajność…

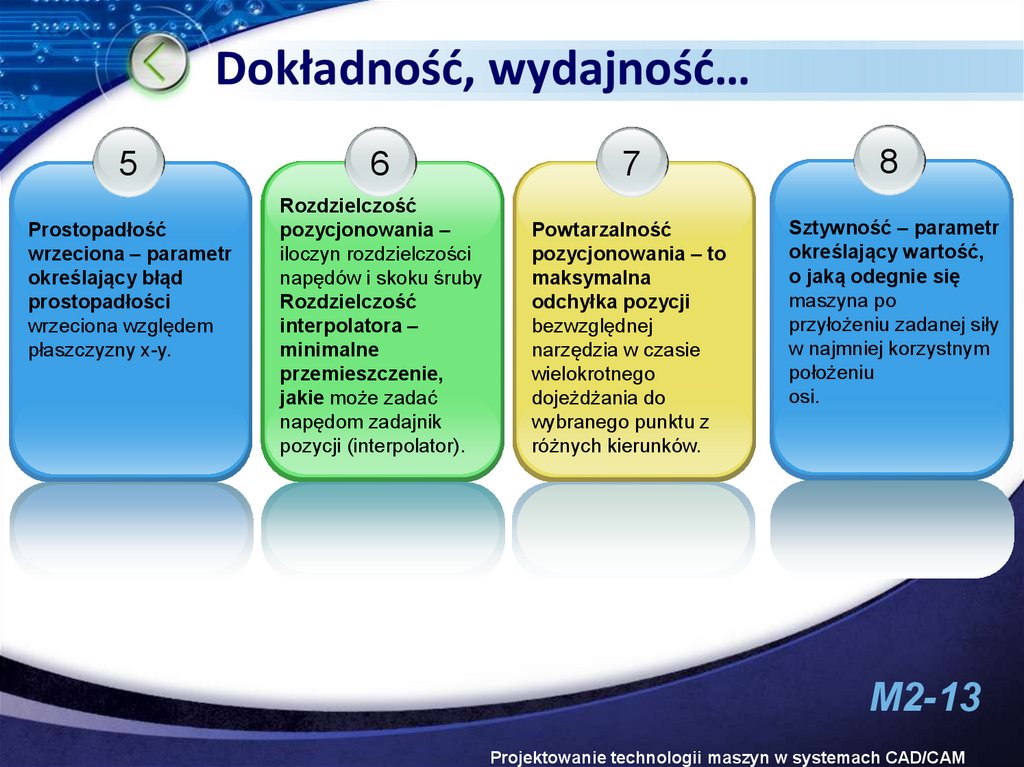

5Prostopadłość

wrzeciona – parametr

określający błąd

prostopadłości

wrzeciona względem

płaszczyzny x-y.

6

7

8

Rozdzielczość

pozycjonowania –

iloczyn rozdzielczości

napędów i skoku śruby

Rozdzielczość

interpolatora –

minimalne

przemieszczenie,

jakie może zadać

napędom zadajnik

pozycji (interpolator).

Powtarzalność

pozycjonowania – to

maksymalna

odchyłka pozycji

bezwzględnej

narzędzia w czasie

wielokrotnego

dojeżdżania do

wybranego punktu z

różnych kierunków.

Sztywność – parametr

określający wartość,

o jaką odegnie się

maszyna po

przyłożeniu zadanej siły

w najmniej korzystnym

położeniu

osi.

M2-13

Projektowanie technologii maszyn w systemach CAD/CAM

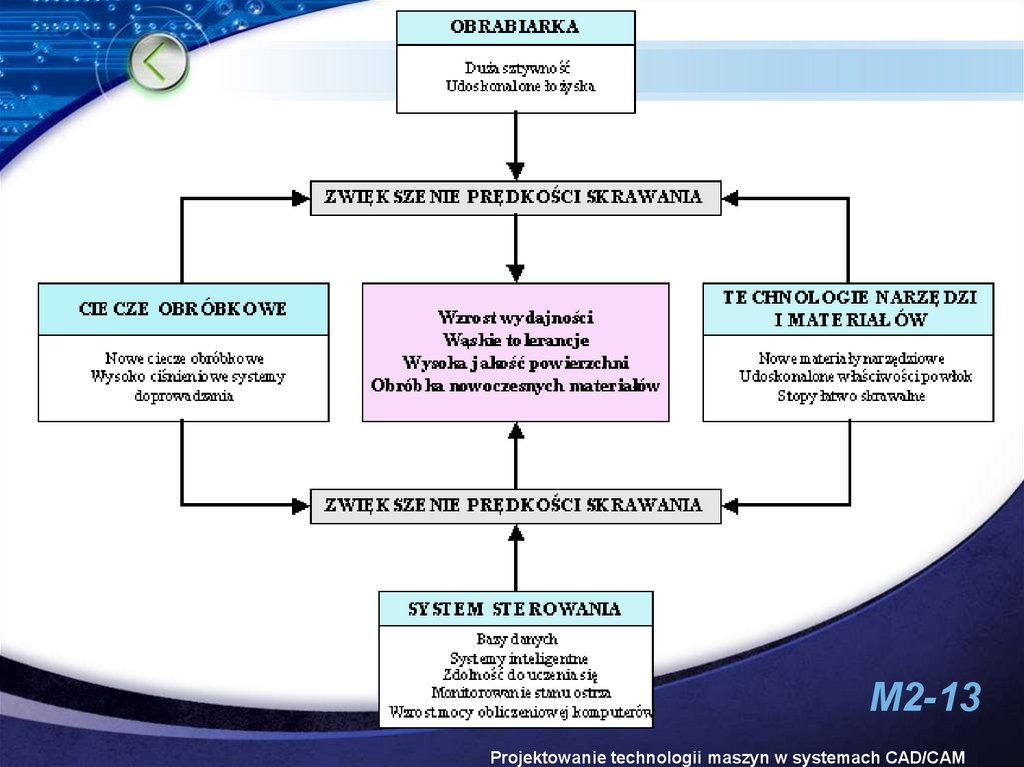

21. Budowa obrabiarek NC/CNC

Rozwój technologii obróbki skrawaniem obejmuje kilka kierunkówobejmujących oddziaływanie czynników związanych z obrabiarką i układem

sterowania, technologią narządzi i materiałów oraz cieczami obróbkowymi.

Aby możliwy był wzrost wydajności obróbki przy jednoczesnym spełnieniu

wymagań odnośnie dokładności wymiarowo-kształtowej (wąskie tolerancje ) i

jakości powierzchni (mała chropowatość powierzchni) niezbędny jest rozwój

obrabiarek pod względem konstrukcyjnym, ale także rozwój systemów

sterowania.

M2-13

Projektowanie technologii maszyn w systemach CAD/CAM

22. Slajd 22

M2-13Projektowanie technologii maszyn w systemach CAD/CAM

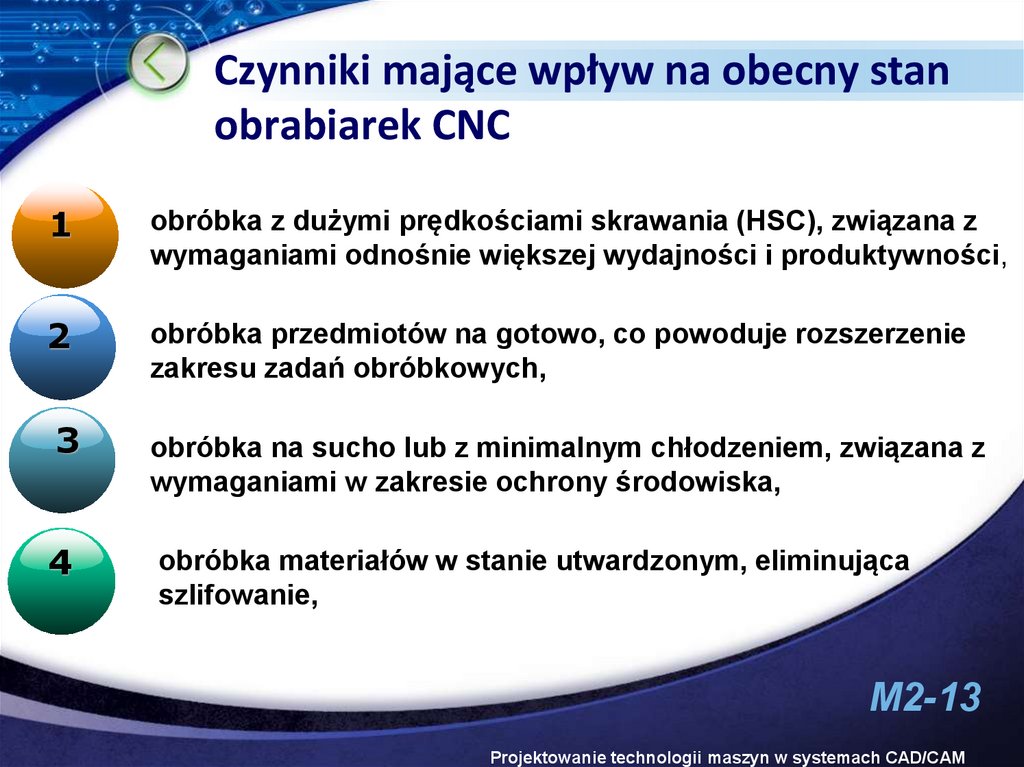

23. Czynniki mające wpływ na obecny stan obrabiarek CNC

1Your Text

obróbkaAdd

z dużymi

prędkościami skrawania (HSC), związana z

wymaganiami odnośnie większej wydajności i produktywności,

2

obróbka przedmiotów na gotowo, co powoduje rozszerzenie

zakresu zadań obróbkowych,

3

obróbka na sucho lub z minimalnym chłodzeniem, związana z

wymaganiami w zakresie ochrony środowiska,

4

obróbka materiałów w stanie utwardzonym, eliminująca

szlifowanie,

M2-13

Projektowanie technologii maszyn w systemach CAD/CAM

24. Układ współrzędnych maszyn CNC

Istotą funkcjonowania obrabiarek CNC jest przyjęcie założenia o istnieniu pewnegoukładu współrzędnych, w którym odbywa się sterowanie. Jest to najprostszy

sposób na określanie względnych położeń narzędzia i przedmiotu obrabianego,

wymaganych dla przeprowadzenia obróbki i uzyskania odpowiednich jej

rezultatów. Pojęcie numeryczny należy więc obecnie kojarzy ze współrzędnymi (o

wartościach liczbowych, numerycznych).

Podstawowym układem współrzędnych w obrabiarkach sterowanych numerycznie

jest układ prostokątny kartezjański. Początek układu współrzędnych można

zdefiniować dowolnie w przestrzeni obróbkowej obrabiarki. Przy definicji układów

współrzędnych (dotyczy to przede wszystkim układu bazowego i przedmiotu) są

stosowane pewne zasady, pozwalające na ich unifikacje.

M2-13

Projektowanie technologii maszyn w systemach CAD/CAM

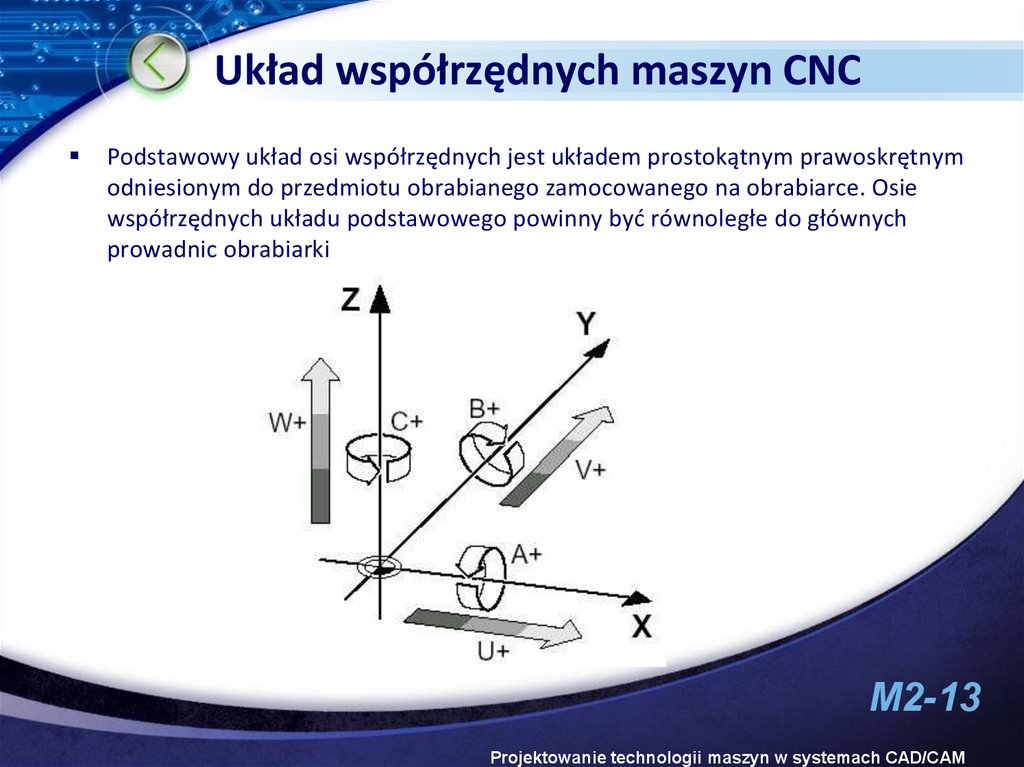

25. Układ współrzędnych maszyn CNC

Podstawowy układ osi współrzędnych jest układem prostokątnym prawoskrętnymodniesionym do przedmiotu obrabianego zamocowanego na obrabiarce. Osie

współrzędnych układu podstawowego powinny być równoległe do głównych

prowadnic obrabiarki

M2-13

Projektowanie technologii maszyn w systemach CAD/CAM

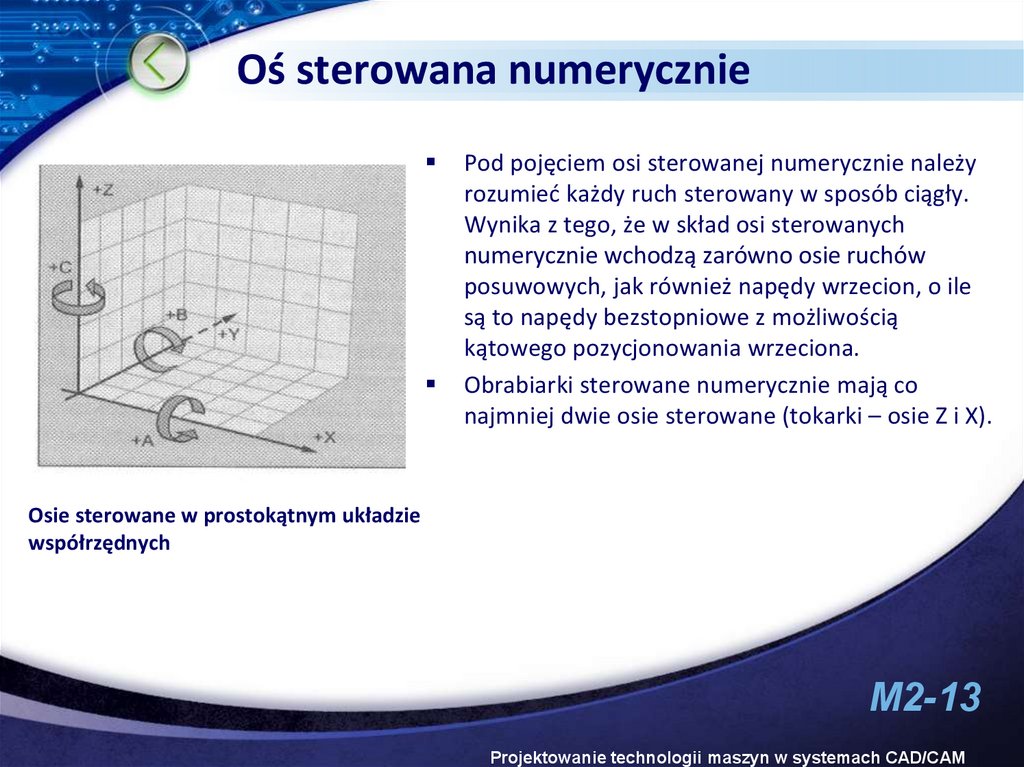

26. Oś sterowana numerycznie

Pod pojęciem osi sterowanej numerycznie należyrozumieć każdy ruch sterowany w sposób ciągły.

Wynika z tego, że w skład osi sterowanych

numerycznie wchodzą zarówno osie ruchów

posuwowych, jak również napędy wrzecion, o ile

są to napędy bezstopniowe z możliwością

kątowego pozycjonowania wrzeciona.

Obrabiarki sterowane numerycznie mają co

najmniej dwie osie sterowane (tokarki – osie Z i X).

Osie sterowane w prostokątnym układzie

współrzędnych

M2-13

Projektowanie technologii maszyn w systemach CAD/CAM

27. Klasyfikacja obrabiarek CNC

Współcześnie stosowane są głównie obrabiarki CNC,w których ze względu na stopień zaawansowanej automatyzacji

i złożoność procesu wytwarzania wyróżnia się:

1

obrabiarki sterowane

numerycznie,

centra obróbkowe

2

autonomiczne stacje

obróbkowe

3

Add Your Text

M2-13

Projektowanie technologii maszyn w systemach CAD/CAM

28. Klasyfikacja obrabiarek CNC

W ogólnym ujęciu obrabiarki te można podzielić na dwie grupy:1

do obróbki korpusów

do obróbki części obrotowych

typu wałek, tarcza, tuleja

2

Add Your Text

M2-13

Projektowanie technologii maszyn w systemach CAD/CAM

29. Klasyfikacja obrabiarek CNC

Ze względu na położenie osi wrzeciona wyróżnia się obrabiarki1

o osi pionowej wrzeciona

o osi poziomej wrzeciona

2

Add Your Text

M2-13

Projektowanie technologii maszyn w systemach CAD/CAM

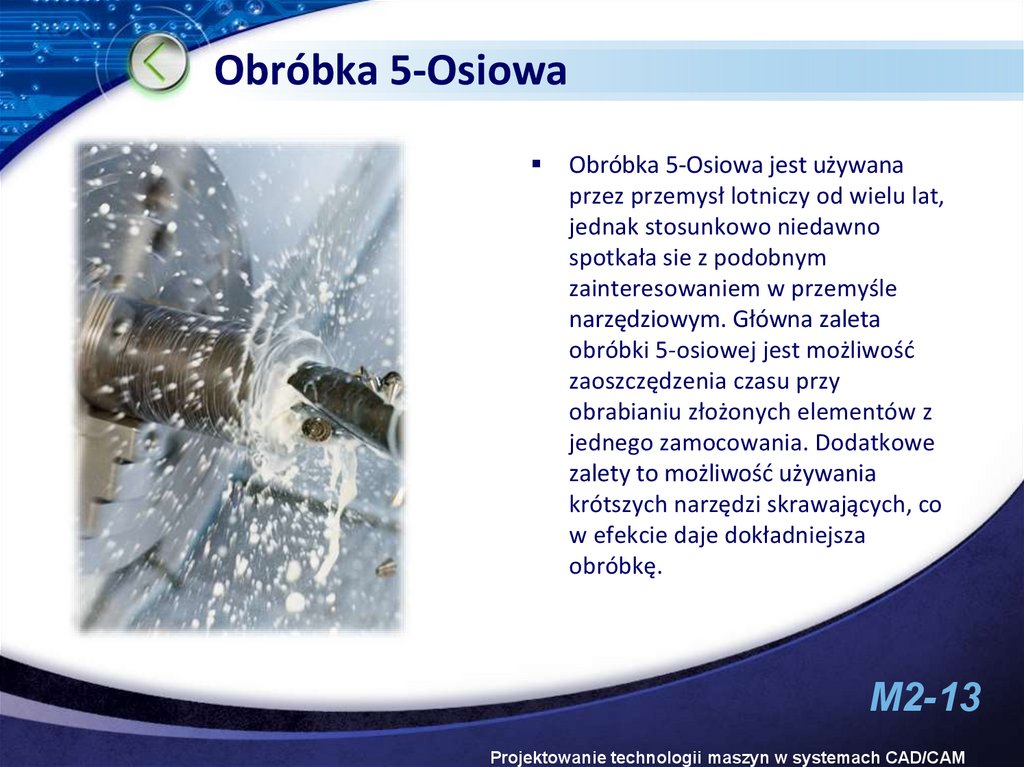

30. Obróbka 5-Osiowa

Obróbka 5-Osiowa jest używanaprzez przemysł lotniczy od wielu lat,

jednak stosunkowo niedawno

spotkała sie z podobnym

zainteresowaniem w przemyśle

narzędziowym. Główna zaleta

obróbki 5-osiowej jest możliwość

zaoszczędzenia czasu przy

obrabianiu złożonych elementów z

jednego zamocowania. Dodatkowe

zalety to możliwość używania

krótszych narzędzi skrawających, co

w efekcie daje dokładniejsza

obróbkę.

M2-13

Projektowanie technologii maszyn w systemach CAD/CAM

31. Obróbka 5-Osiowa

Układy sterowania dla obrabiarek o 5 osiach kontrolowanych mająoprogramowanie umożliwiające pełny nadzór nad narzędziem w trakcie obróbki

obrabiarkami z głowicami oraz ze stołami uchylno-obrotowymi. Dzięki temu można

m.in. kompensować błędy narzędzia w przestrzeni, kontrolować przemieszczenia

końcówki narzędzia, obracać oś narzędzia przy zachowaniu stałego miejsca obróbki,

zarządzać osiami podczas obróbki narzędziami kierunkowymi np. wiercenie skośne.

M2-13

Projektowanie technologii maszyn w systemach CAD/CAM

32. Zarządzanie punktem centralnym narzędzia

Podczas wykonywania programów na obrabiarkach 5-osiowych nowoczesne układyCNC dokonują kompensacji ruchów we wszystkich osiach. Zarządzanie punktem

centralnym narzędzia pozwala na jego optymalne prowadzenie. Do obliczania

kompensacji jest brana pod uwagę zarówno długość, jak i promień narzędzia.

Zastosowanie takiego algorytmu nie wymaga ponownego przeliczania ścieżki

narzędzia po jego wymianie, co w znaczący sposób zwiększa wydajność produkcji.

M2-13

Projektowanie technologii maszyn w systemach CAD/CAM

33. Obrót płaszczyzny roboczej

Jest stosowany w obrabiarkach 4- lub 5-osiowych ze skrętnym stołem i/lub skrętnągłowicą wrzeciona, głównie do wykonywania otworów lub obróbki powierzchni w

płaszczyźnie skośnej. Płaszczyzna robocza jest zawsze obracana wokół punktu

bazowego przedmiotu. Program jest zwykle pisany w standardowej płaszczyźnie

odpowiednio obróconej względem płaszczyzny głównej.

M2-13

Projektowanie technologii maszyn w systemach CAD/CAM

34. Zalety obrabiarek 5 osiowych:

redukcja czasu ustalenia i zamocowania części o skomplikowanych kształtachdzięki 5 osiowej obrabiarce możemy wykorzystać tylko jeden lub dwa uchwyty do

zamocowania i ustalenia przedmiotu zamiast kilku których zmiana powoduje

wydłużenie czasu obróbki oraz zwiększenie niedokładności wykonania przedmiotu

lepsze wykończenie powierzchni dzięki zastosowaniu krótszego narzędzia. Użycie

krótszego narzędzia powoduje mniejsze jego ugięcie minimalizując przy tym

wibracje prowadząc do gładszego bardziej precyzyjnego ciecia.

umożliwia wykonanie niektórych części których wykonanie na obrabiarkach trzy

osiowych jest niemożliwe lub wymaga użycia kilku uchwytów obróbkowych co może

nie być zbyt kosztowne

M2-13

Projektowanie technologii maszyn w systemach CAD/CAM

35. Sterowanie 5 osiowe

Sterowanie 5 osiowe oferuje nie tylko bardzo efektywną obróbkę dla częściogólnego stosowania, ale również wysoką jakość dla form I wykrojników, obróbkę

głębokich kieszeni I użebrowań, obróbkę z dużą prędkością obrotową dla części

lotniczych itd. W przeszłości jednoczesna obróbka 5 osiowa używana była do wielu

zastosowań, lecz obecnie równie popularna stała się obróbka z indeksowaniem

wielu płaszczyzn.

M2-13

Projektowanie technologii maszyn w systemach CAD/CAM

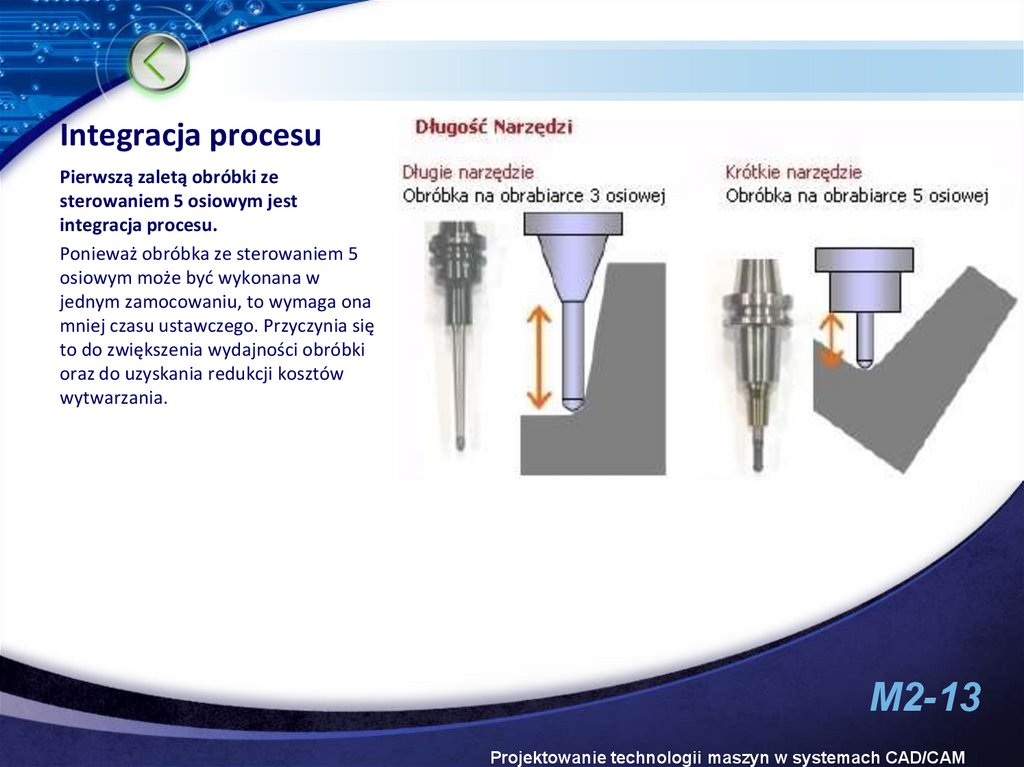

36. Integracja procesu

Pierwszą zaletą obróbki zesterowaniem 5 osiowym jest

integracja procesu.

Ponieważ obróbka ze sterowaniem 5

osiowym może być wykonana w

jednym zamocowaniu, to wymaga ona

mniej czasu ustawczego. Przyczynia się

to do zwiększenia wydajności obróbki

oraz do uzyskania redukcji kosztów

wytwarzania.

M2-13

Projektowanie technologii maszyn w systemach CAD/CAM

37. Slajd 37

Używanie osi obrotowych w obróbceze sterowaniem 5 osiowym daje

możliwość zastosowania krótszych

narzędzi, zaś obróbka może być

realizowana z optymalną prędkością

liniową co sprawia, że żywotność

narzędzi znacznie poprawia się, zaś

powierzchnia uzyskuje dobrą jakość

umożliwiając zastosowanie większych

posuwów a tym samym

wysokoefektywną i dokładną obróbkę.

Pełne wykorzystanie możliwości jakie niesie

obróbka 5 osiowa możliwe jest wtedy, gdy

oprócz sterowania CNC umożliwiającego obróbkę

5 osiową dysponujemy również odpowiednim

oprogramowaniem CAM. Należy też zawsze przeanalizować

wyposażenie obrabiarki w opcje umożliwiające dokładny

odczyt położenia oraz stabilizację termiczną przestrzeni roboczej.

M2-13

Projektowanie technologii maszyn w systemach CAD/CAM

38. Pozycjonowana obróbka 5-osiowa

Technika ta polega na orientacji głowicy, a następnie wykonaniu operacjiobróbkowych w tym ustawieniu. Całkowita obróbka elementu to suma dyskretnych

operacji w różnych ustawieniach głowicy.

M2-13

Projektowanie technologii maszyn w systemach CAD/CAM

39. Pozycjonowana Obróbka 5-Osiowa

Pozwala na obróbkę podcięćIdealna do obróbki głębokich kieszeni oraz rdzeni

Korzyści

Krótkie narzędzia zwiększają dokładność i dają

lepszą jakość powierzchni

Korzyści czasowe ze względu na wykonanie operacji

w jednym mocowaniu

M2-13

Projektowanie technologii maszyn w systemach CAD/CAM

40. Ciągła obróbka 5-osiowa

Ciągła obróbka 5-osiowa pozwala użytkownikowi na tworzenie ścieżek dla 5 osiwzdłuż skomplikowanych powierzchni, Brył oraz siatek trójkątów. Ścieżki są w pełni

zweryfikowane pod katem kolizji i obsługują wiele strategii i typów narzędzi

M2-13

Projektowanie technologii maszyn w systemach CAD/CAM

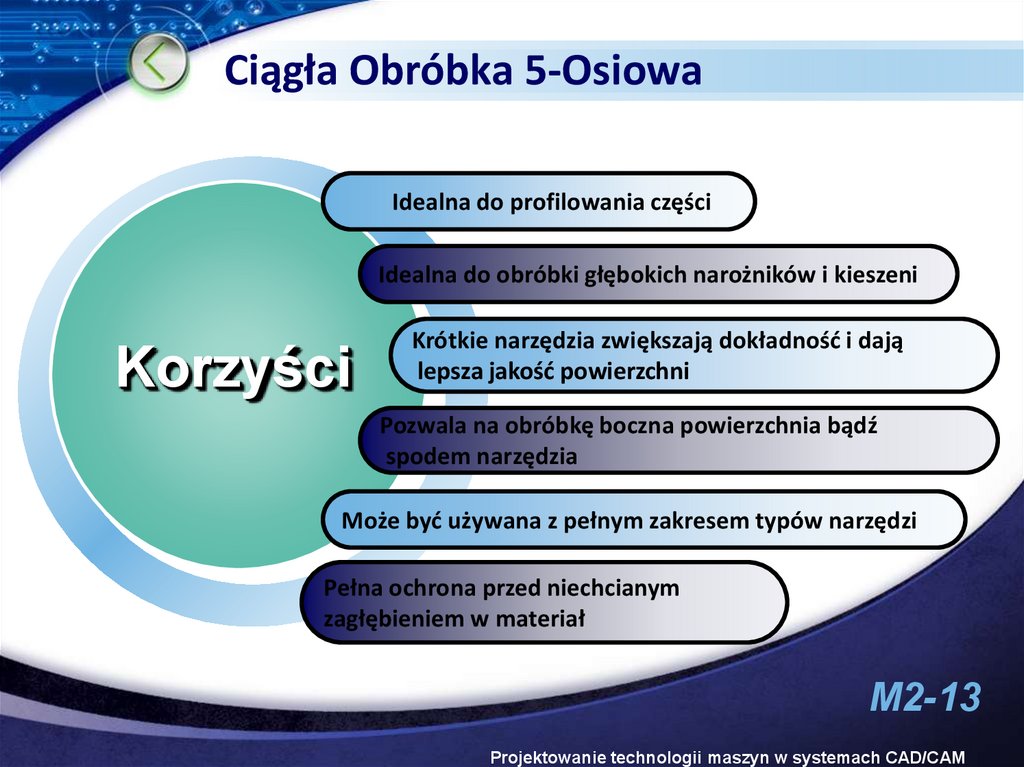

41. Ciągła Obróbka 5-Osiowa

Idealna do profilowania częściIdealna do obróbki głębokich narożników i kieszeni

Korzyści

Krótkie narzędzia zwiększają dokładność i dają

lepsza jakość powierzchni

Pozwala na obróbkę boczna powierzchnia bądź

spodem narzędzia

Może być używana z pełnym zakresem typów narzędzi

Pełna ochrona przed niechcianym

zagłębieniem w materiał

M2-13

Projektowanie technologii maszyn w systemach CAD/CAM

42. 5-osiowe frezarki i centra frezarskie

5-osiowe frezarki i centra frezarskie są przeznaczone do obróbki przedmiotów ozłożonych geometriach. Przedmioty takie spotyka się w przedsiębiorstwach

wytwarzających formy, matryce, narzędzia i oprzyrządowanie, a przede wszystkim

w przemyśle lotniczym, samochodowym, elektrotechnicznym.

Sterowanie 5-osiowe pozwala nie tylko na bardzo efektywną obróbkę części

ogólnego stosowania, lecz także na uzyskanie wysokiej jakości form i wykrojników,

obróbkę głębokich kieszeni itd.

Do wytwarzania przestrzennych powierzchni kształtowych wymaga się oprócz

trzech ruchów postępowych dodatkowo również dwóch ruchów

obrotowych. Struktury geometryczno-ruchowe 5-osiowych frezarek i centrów

frezarskich, budowanych jako poziome lub pionowe, różnią się przede wszystkim

podziałem ruchów obrotowych pomiędzy stołem, a wrzeciennikiem.

M2-13

Projektowanie technologii maszyn w systemach CAD/CAM

43. Obecnie oferowane są następujące warianty:

Obecnie oferowane są następującewarianty:

1

Ze stołem

skrętnym

w dwóch

osiach

2

Ze skrętnym

stołem i

skrętnym

wrzeciennikiem

3

Z wrzeciennik

iem skrętnym

w dwóch

osiach

M2-13

Projektowanie technologii maszyn w systemach CAD/CAM

44.

Ze stołem skrętnym w 2 osiachprzy sterowaniu w osiach X, Y, Z, A, C można obrabiać

powierzchnie wypukłe i wklęsłe do powierzchni stołu, nawet

gdy są nachylone i zakrzywione w stosunku do niego pod

kątem większym od 90 stopni. Ograniczona jest natomiast

masa obrabianego przedmiotu, gdyż wykonuje on oba ruchy

obrotowe, stąd też takie frezarki przeznaczone są do obróbki

przedmiotów o stosunkowo niedużych wymiarach.

M2-13

Projektowanie technologii maszyn w systemach CAD/CAM

45. Slajd 45

Ze skrętnym stołem i skrętnym wrzeciennikiemNa 5-osiowych frezarkach ze skrętnym wrzeciennikiem i skrętnym

lub obrotowym stołem, stół może wykonywać ruch przechylny lub

obrotowy. Cechy użytkowe frezarek ze stołem przechylnym są

podobne jak frezarek ze stołem skrętnym w dwóch osiach z tym, że

powierzchnie nachylone i zakrzywione w stosunku do stołu pod

kątem większym od 90 stopni można obrabiać jedynie z dwóch stron

przedmiotu. Na frezarkach ze stołem obrotowym ograniczenie masy

obrabianego przedmiotu nie jest już tak istotne jak na obrabiarkach

ze stołem przechylnym.

M2-13

Projektowanie technologii maszyn w systemach CAD/CAM

46. Slajd 46

Z wrzeciennikiem skrętnym w dwóch osiachFrezarki 5-osiowe ze skrętnym wrzeciennikiem w dwóch osiach

przeznaczone są przede wszystkim do obróbki przedmiotów o

dużych masach i gabarytach, gdyż stół wraz z przedmiotem

wykonuje jedynie ruchy posuwowe. Nie można na nich obrabiać

powierzchni nachylonych, czy zakrzywionych w stosunku do stołu

pod kątem większym od 90 stopni.

M2-13

Projektowanie technologii maszyn w systemach CAD/CAM

47. Trend w kierunku 3+2 i 5-osiowego frezowania

Ogólnie 5-osiową obróbkę dzieli się na 3+2-osiową oraz 5-osiową. Przy 3+2osiowym frezowaniu użytkownik może przy użyciu odpowiedniego systemu CAM

tak zaprogramować ścieżkę narzędzia, by obrobić detal z każdego kierunku, każdej

perspektywy i każdego kąta. Kod maszyny zostaje automatycznie wygenerowany z

uwzględnieniem ustalonych osi oraz ewentualnego obrotu detalu. Również

symultaniczna 5-osiowa obróbka znajduje coraz częściej swoich zwolenników.

Umożliwia ona osiągnięcie frezem dowolnie uformowanych powierzchni przy

zachowaniu doskonałej jakości.

M2-13

Projektowanie technologii maszyn w systemach CAD/CAM

48. Obróbka 3 a 5-osiowa

Obróbka 5 -osiowaObróbka 3-osiowa

Obróbka

3-osiowa: zastosowanie

.

długich narzędzi niesie ryzyko złamania

freza oraz długie czasy obróbki

Obróbka 5-osiowa: lepsze

wykończenie powierzchni dzięki

zastosowaniu krótszych narzędzi oraz

mniejsza liczna operacji i krótszy czas

obróbki

M2-13

Projektowanie technologii maszyn w systemach CAD/CAM

49. Obróbka 3-osiowa

M2-13Projektowanie technologii maszyn w systemach CAD/CAM

50. Obróbka 4-osiowa

M2-13Projektowanie technologii maszyn w systemach CAD/CAM

51. Obróbka 5-osiowa

M2-13Projektowanie technologii maszyn w systemach CAD/CAM

52. Obrabiarka 5-osiowa NBH630

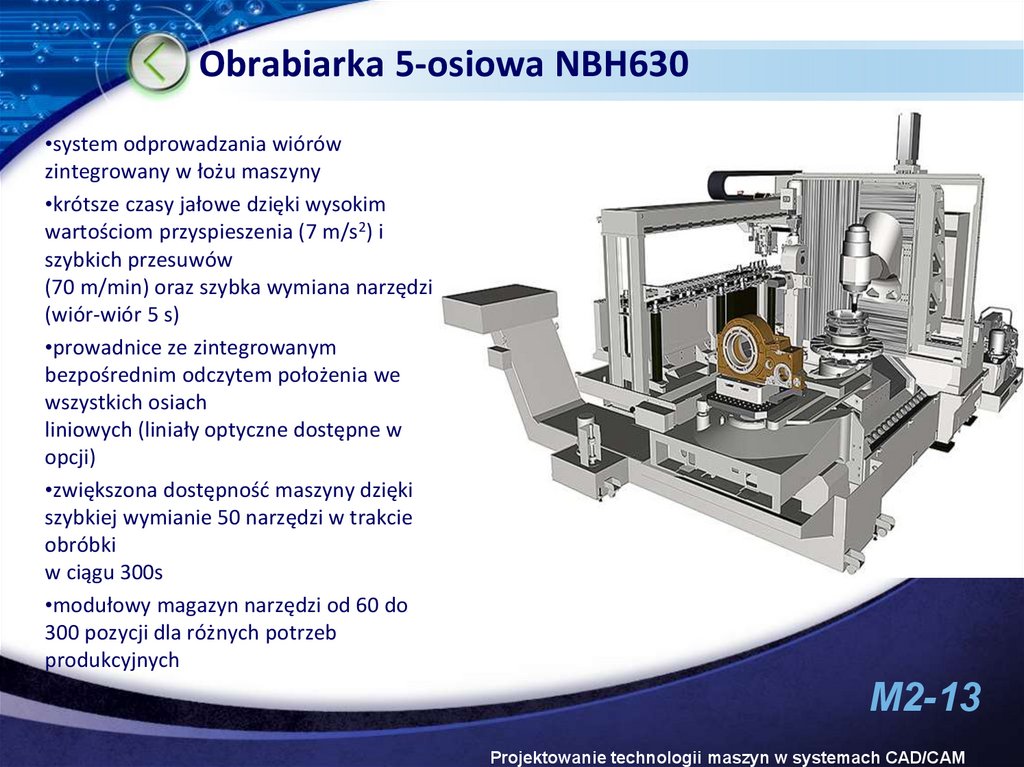

•system odprowadzania wiórówzintegrowany w łożu maszyny

•krótsze czasy jałowe dzięki wysokim

wartościom przyspieszenia (7 m/s2) i

szybkich przesuwów

(70 m/min) oraz szybka wymiana narzędzi

(wiór-wiór 5 s)

•prowadnice ze zintegrowanym

bezpośrednim odczytem położenia we

wszystkich osiach

liniowych (liniały optyczne dostępne w

opcji)

•zwiększona dostępność maszyny dzięki

szybkiej wymianie 50 narzędzi w trakcie

obróbki

w ciągu 300s

•modułowy magazyn narzędzi od 60 do

300 pozycji dla różnych potrzeb

produkcyjnych

M2-13

Projektowanie technologii maszyn w systemach CAD/CAM

53. Slajd 53

M2-13Projektowanie technologii maszyn w systemach CAD/CAM

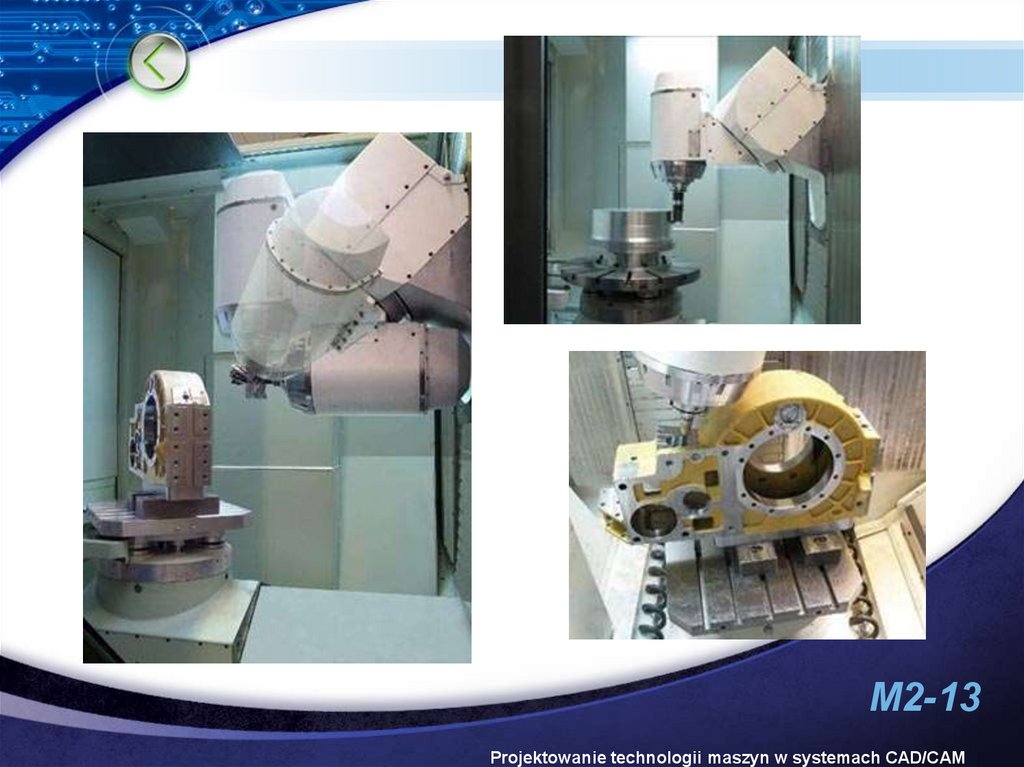

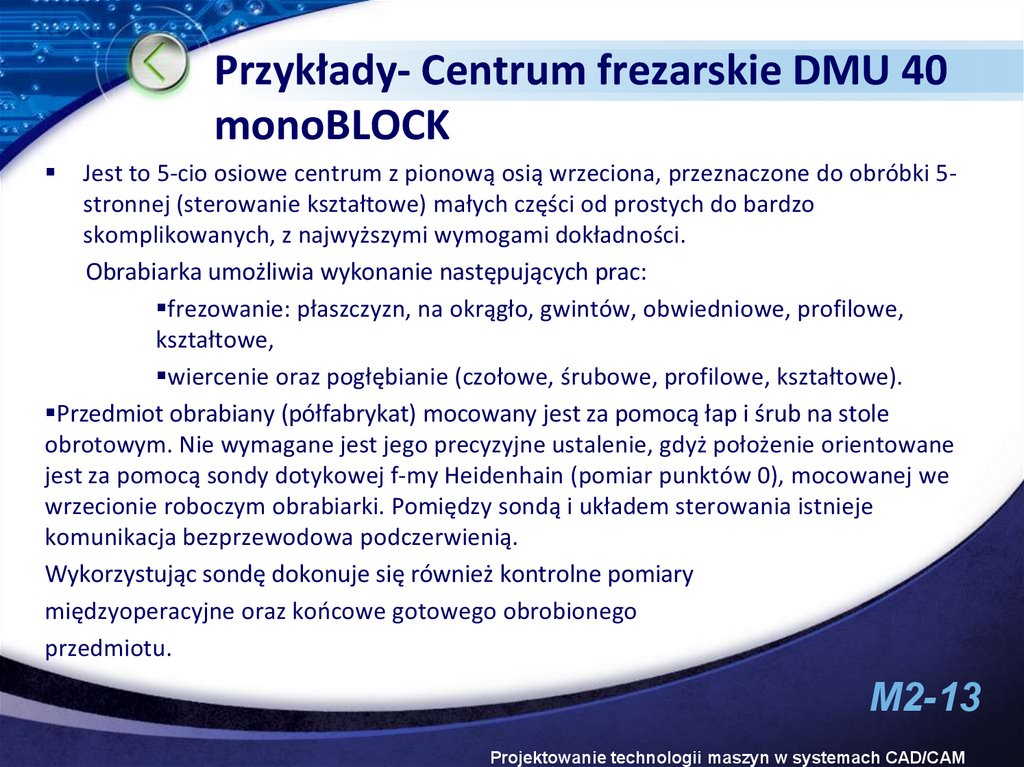

54. Przykłady- Centrum frezarskie DMU 40 monoBLOCK

Jest to 5-cio osiowe centrum z pionową osią wrzeciona, przeznaczone do obróbki 5stronnej (sterowanie kształtowe) małych części od prostych do bardzoskomplikowanych, z najwyższymi wymogami dokładności.

Obrabiarka umożliwia wykonanie następujących prac:

frezowanie: płaszczyzn, na okrągło, gwintów, obwiedniowe, profilowe,

kształtowe,

wiercenie oraz pogłębianie (czołowe, śrubowe, profilowe, kształtowe).

Przedmiot obrabiany (półfabrykat) mocowany jest za pomocą łap i śrub na stole

obrotowym. Nie wymagane jest jego precyzyjne ustalenie, gdyż położenie orientowane

jest za pomocą sondy dotykowej f-my Heidenhain (pomiar punktów 0), mocowanej we

wrzecionie roboczym obrabiarki. Pomiędzy sondą i układem sterowania istnieje

komunikacja bezprzewodowa podczerwienią.

Wykorzystując sondę dokonuje się również kontrolne pomiary

międzyoperacyjne oraz końcowe gotowego obrobionego

przedmiotu.

M2-13

Projektowanie technologii maszyn w systemach CAD/CAM

55. Magazyn narzędziowy

Omawiana obrabiarka wyposażona jest w16-narzędziowy magazyn o

konstrukcji tarczowej (talerzowej) z

narzędziami usytuowanymi równolegle

do osi obrotu wrzeciona. Magazyn od

przestrzeni roboczej jest osłonięty

hermetyczną osłoną.

M2-13

Projektowanie technologii maszyn w systemach CAD/CAM

56. Magazyn narzędziowy

Zmiana narzędzi odbywa się metodą „pickup”, głównie automatycznie, ale może byćrównież ręczna przez pracownika obsługi. Stosowane narzędzia nie posiadają

identyfikatorów. Usytuowanie narzędzia w magazynie jest dowolne, co w literaturze

określane jest pojęciem „zmienne przyporządkowanie narzędziu miejsca w magazynie”.

Zatem numer narzędzia w programie i numer gniazda w magazynie nie musi być

identyczny.

Komputer sterujący pracą obrabiarki zarządza narzędziami w magazynie

przyporządkowując mu miejsce. W programie może być zadeklarowanych znacznie

więcej narzędzi niż jest miejsc w magazynie.

Wprowadzane do programu każde nowe narzędzie podlega pomiarowi. Na wsporniku

stołu umieszczona jest laserowa sonda pomiarowa f-my Blum, umożliwiająca określenie

położenie narzędzi, w szczególności współrzędnych ostrza, jego wymiarów oraz ich

zużycia i ewentualnego wykruszenia.

Wymiana narzędzi odbywa się przy opuszczonym stole i po zajęciu przez wrzeciono

odpowiednich współrzędnych X i Y oraz po jego kątowej orientacji

M2-13

Projektowanie technologii maszyn w systemach CAD/CAM

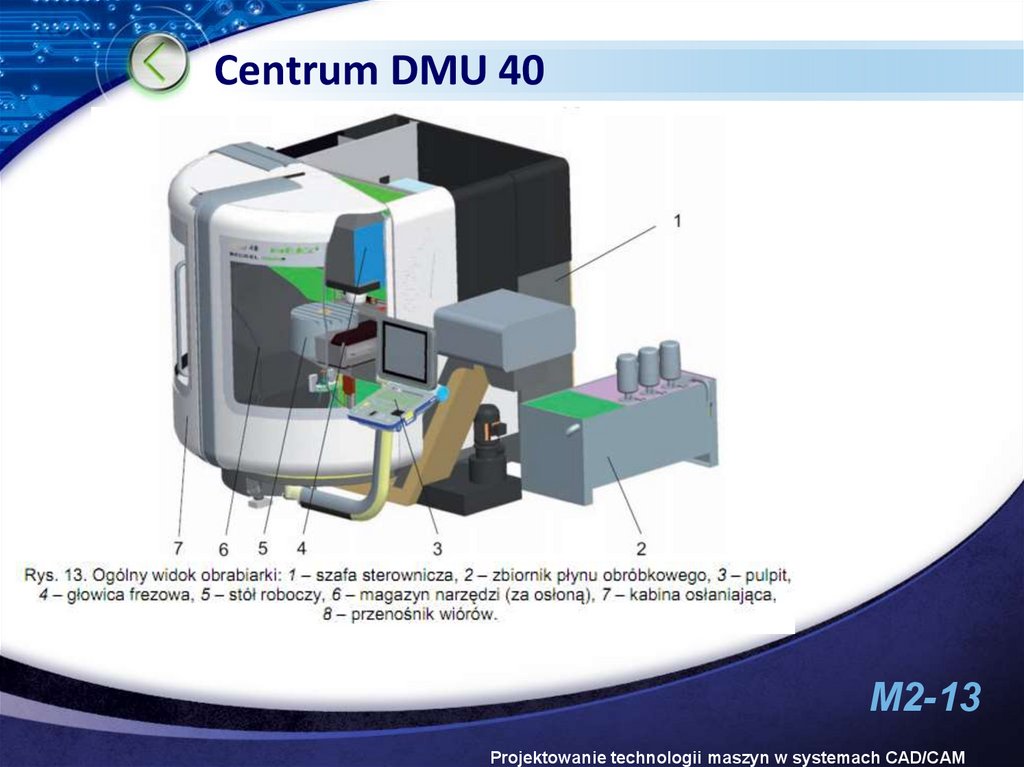

57. Centrum DMU 40

M2-13Projektowanie technologii maszyn w systemach CAD/CAM

58. Slajd 58

Ed

i

t

y

o

u

r

c

o

m

p

a

n

y

s

l

o

g

a

n

Agnieszka Jadachowska

Paweł Grobelny

Paweł Chomicki

Wojciech Święcicki

Robert Chmara

M2-13

Промышленность

Промышленность