Похожие презентации:

Обнаружение дефектов и предупреждение аварий. Лекция 2

1.

Самородов Ю.Н.Лекция вторая

Обнаружение дефектов и

предупреждение аварий

2.

2.1. Основные принципы оценкитехнического состояния

• Каждый турбогенератор содержит некоторое количество

дефектов заводского, ремонтного и эксплуатационного

роисхождения.

• Любой дефект рано или поздно себя проявляет, его всегда

можно обнаружить и в большинстве случаев устранить.

Необходимо :

• Тщательно осмотреть.

• Провести измерения и испытания.

• Сфотографировать.

• Изучить предысторию машины (сведения об отказах, ремонтах,

испытаниях и т.п.), при необходимости - суточные ведомости,

доступные сведения о дефектах и отказах генераторов

аналогичного типа.

• Опросить персонал.

3.

2.2. Учебное пособие4.

2.3. Расплавление головки обмотки статора5.

2.4. Положение датчика и места расплавленияголовки обмотки статора

6.

2.5. Вырезы в кольцевых перегородках. ТВВ-200-2А7.

2.6. Окно в кольцевой перегородке. ТВВ-200-2А8.

2.7. Амплитуды магнитного На и электрического Еа полейна поверхности стальной конструкции при падении на

нее электромагнитной волны. ТОЭ Бессонова

k = 3,14∙105 1/м;

k∙z = 3,14∙105∙505 = 158600;

H = Hа∙1/1068832 В/м = 0

E = 0,18∙ Hа ∙1/1068832 А/м = 0

9.

2.8. Для лакировки электротехнической стали применяютэлектроизоляционный лак КО-916. Толщина лаковой пленки

сегмента активной стали составляет 9,03-0,05 мм

Пробивные напряжения промежутка 0,03-0,05 мм

Наполнение

промежутка

Пробивное

напряжение, В

Воздух

135-225

Водород

80-135

Трансформато 720-1200

рное масло

Пленка лака

1200-2000

КО-916

10.

2.9. Расположение газоохладителей. ТВФ-63-211.

2.10. Торцевой щит12.

2.11. Схема торцевой зоны турбогенератора ТВФ-120-2Сторона «В» (вид на головки)

Рисунок выполнен

В.В. Гордовым – НПО

«Электротехнические

системы 1»

13.

2.12. Сборник докладов Всероссийской научно-технической конференции 2628 сентября 2001 г. «Энергосистема: управление, качество, безопасность»(Екатеринбург). Доклад Киншта Н.В. (Институт автоматики и проблем управления

ДВО РАН) и Каца М.А. (Дальневосточный государственный технический

университет) «Вариация факторов, определяющих параметры

частичных разрядов».

«Методики, основанные на измерении кажущегося заряда, не

гарантируют выявления дефектов в электрооборудовании, а в

некоторых случаях могут давать ложные оценки технического

состояния, приводящие к авариям. Факторы неопределенности,

заложенные в традиционную модель ЧР, когда основой для

выявления дефектов изоляции служит понятие кажущегося заряда,

в своей совокупности составляют не менее нескольких порядков.

Интерпретация полученных результатов измерений практически

невозможна, т.к. она наталкивается на большую неопределенность

исходных данных. Основная проблема заключается в отсутствии

надежных принципов анализа полученной информации, которые

давали бы возможность достоверно прогнозировать изменение

технического состояния изоляции.

14.

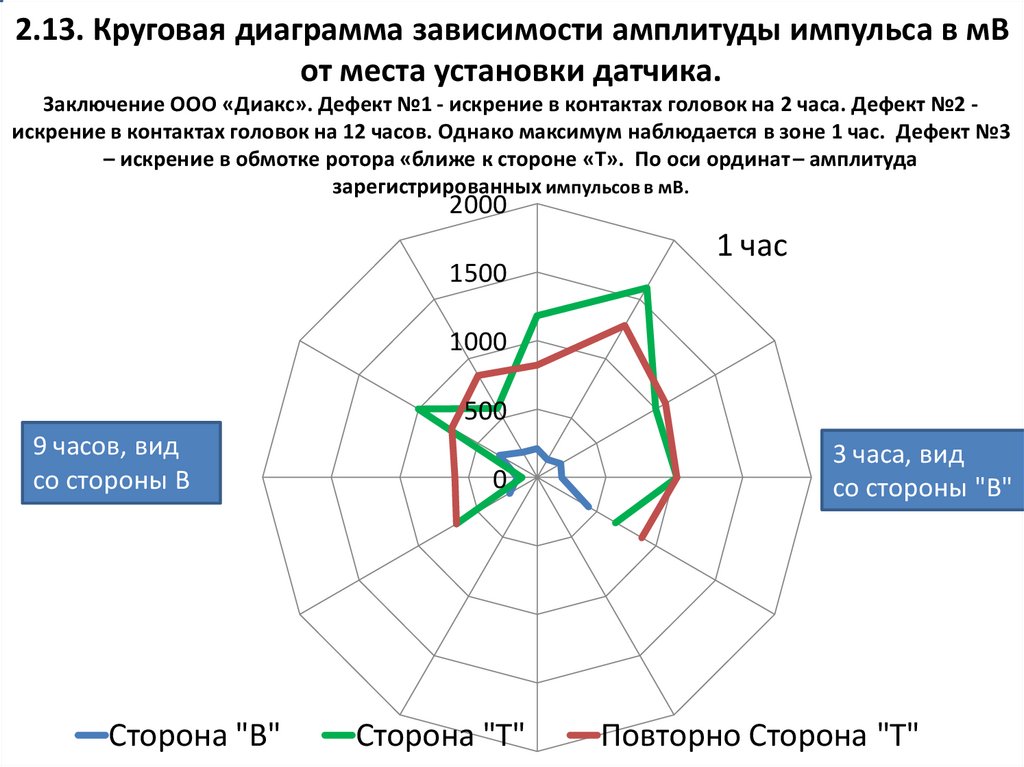

0932.13. Круговая диаграмма зависимости амплитуды импульса в мВ

от места установки датчика.

Заключение ООО «Диакс». Дефект №1 - искрение в контактах головок на 2 часа. Дефект №2 искрение в контактах головок на 12 часов. Однако максимум наблюдается в зоне 1 час. Дефект №3

– искрение в обмотке ротора «ближе к стороне «Т». По оси ординат – амплитуда

зарегистрированных импульсов в мВ.

2000

1500

1 час

1000

500

9 часов, вид

со стороны В

Сторона "В"

0

Сторона "Т"

3 часа, вид

со стороны "В"

Повторно Сторона "Т"

15.

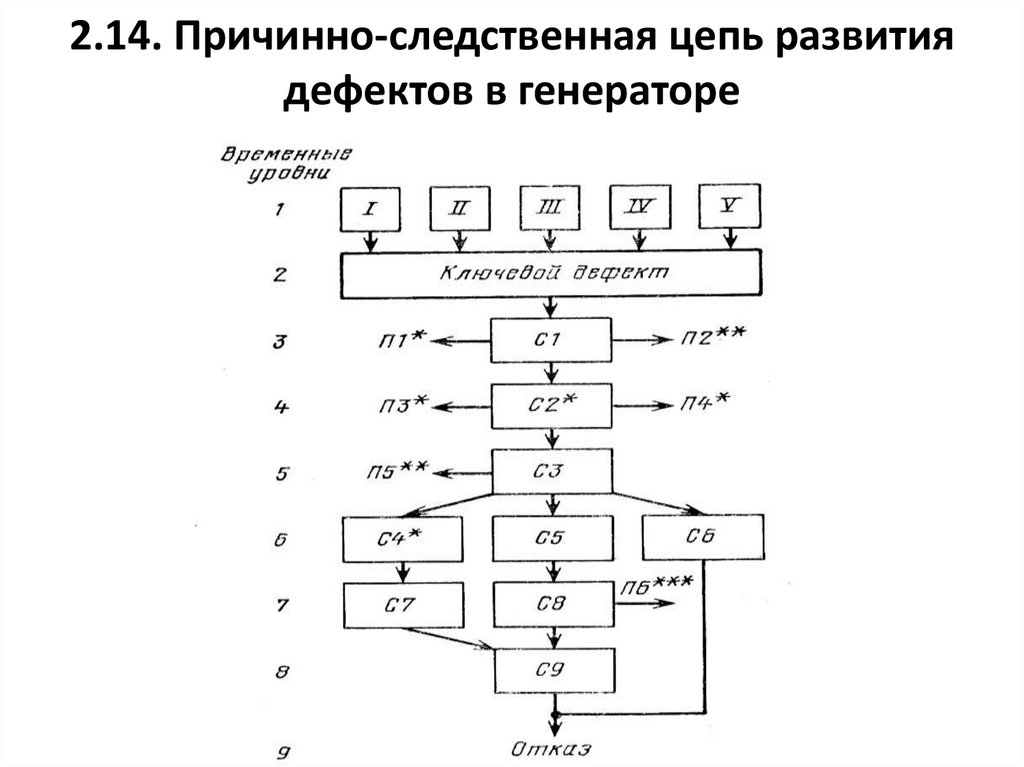

2.14. Причинно-следственная цепь развитиядефектов в генераторе

16.

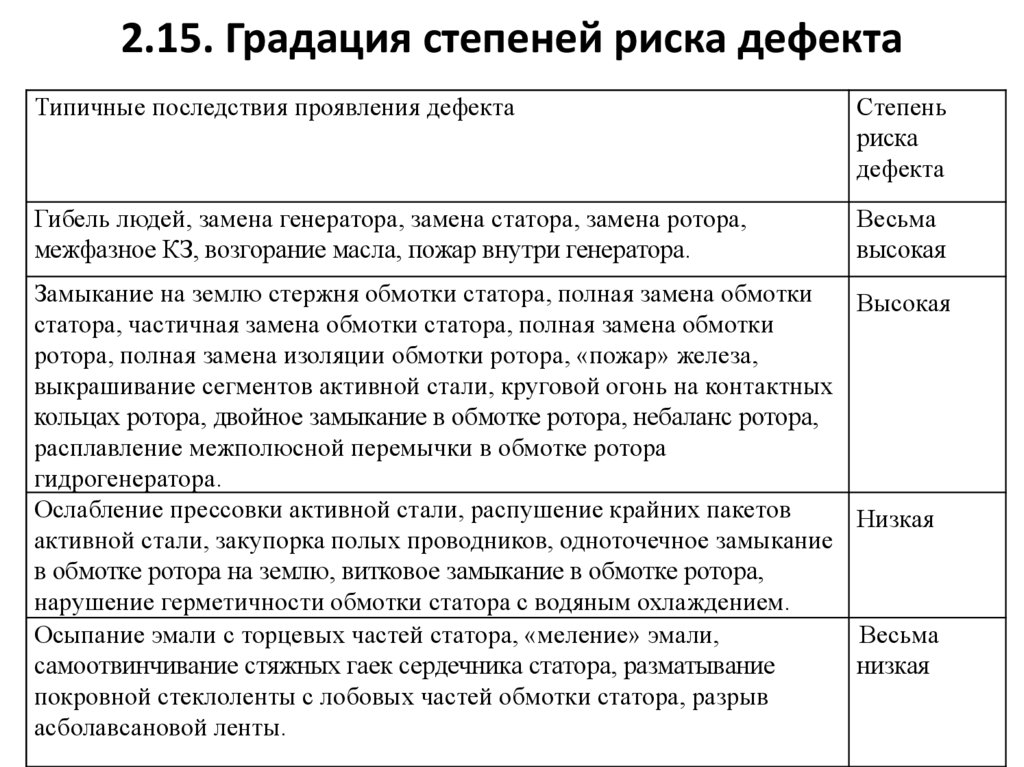

2.15. Градация степеней риска дефектаТипичные последствия проявления дефекта

Степень

риска

дефекта

Гибель людей, замена генератора, замена статора, замена ротора,

межфазное КЗ, возгорание масла, пожар внутри генератора.

Весьма

высокая

Замыкание на землю стержня обмотки статора, полная замена обмотки

статора, частичная замена обмотки статора, полная замена обмотки

ротора, полная замена изоляции обмотки ротора, «пожар» железа,

выкрашивание сегментов активной стали, круговой огонь на контактных

кольцах ротора, двойное замыкание в обмотке ротора, небаланс ротора,

расплавление межполюсной перемычки в обмотке ротора

гидрогенератора.

Ослабление прессовки активной стали, распушение крайних пакетов

активной стали, закупорка полых проводников, одноточечное замыкание

в обмотке ротора на землю, витковое замыкание в обмотке ротора,

нарушение герметичности обмотки статора с водяным охлаждением.

Осыпание эмали с торцевых частей статора, «меление» эмали,

самоотвинчивание стяжных гаек сердечника статора, разматывание

покровной стеклоленты с лобовых частей обмотки статора, разрыв

асболавсановой ленты.

Высокая

Низкая

Весьма

низкая

17.

2.16. Деталь стальной заглушки, применяемой назаводе для испытания стержней обмотки статора

на герметичность

18.

2.17. Загрязнение изоляции токоведущих болтов.ТВВ-200-2А

19.

2.18. Медные пятна на скосах. Видна косаятрещина. ТВВ-200-2А

20.

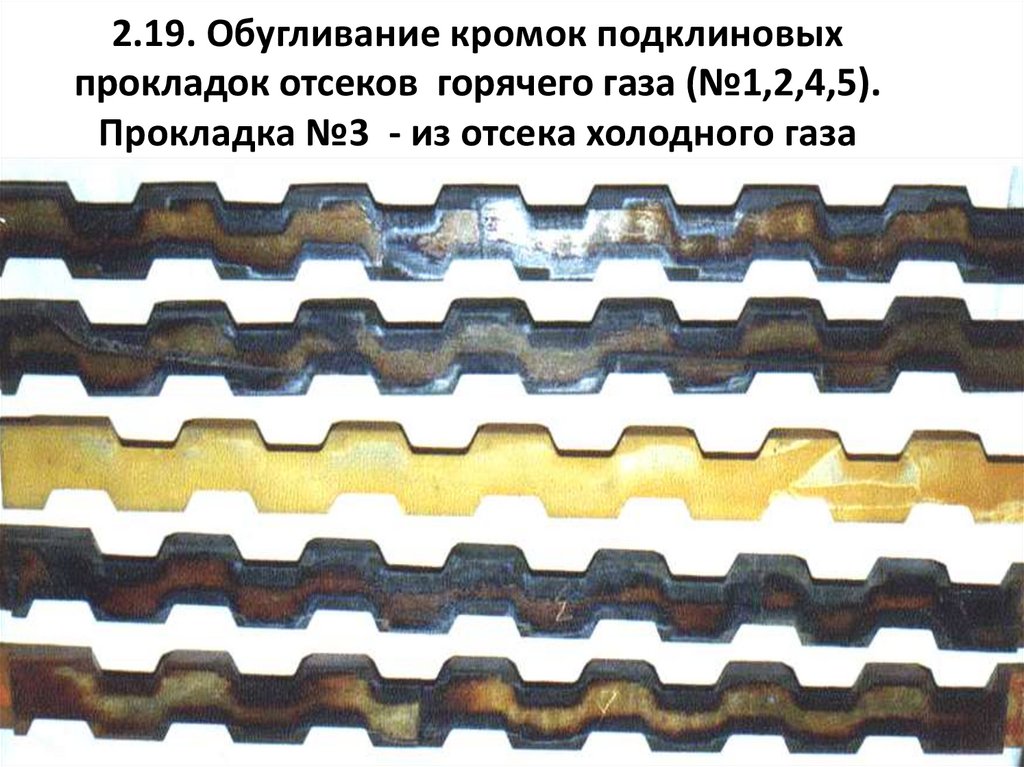

2.19. Обугливание кромок подклиновыхпрокладок отсеков горячего газа (№1,2,4,5).

Прокладка №3 - из отсека холодного газа

21.

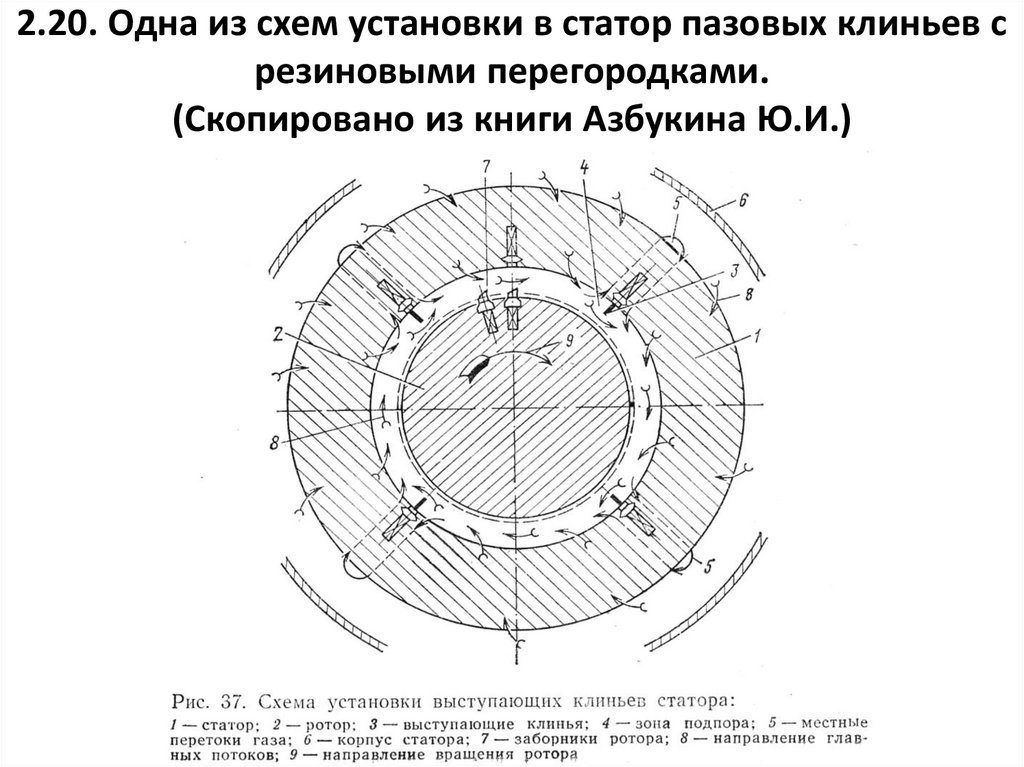

2.20. Одна из схем установки в статор пазовых клиньев срезиновыми перегородками.

(Скопировано из книги Азбукина Ю.И.)

22.

2.21. Пример неправильного определениятехнического состояния

23.

2.22. Конструкция контактного соединенияв головке обмотки статора

24.

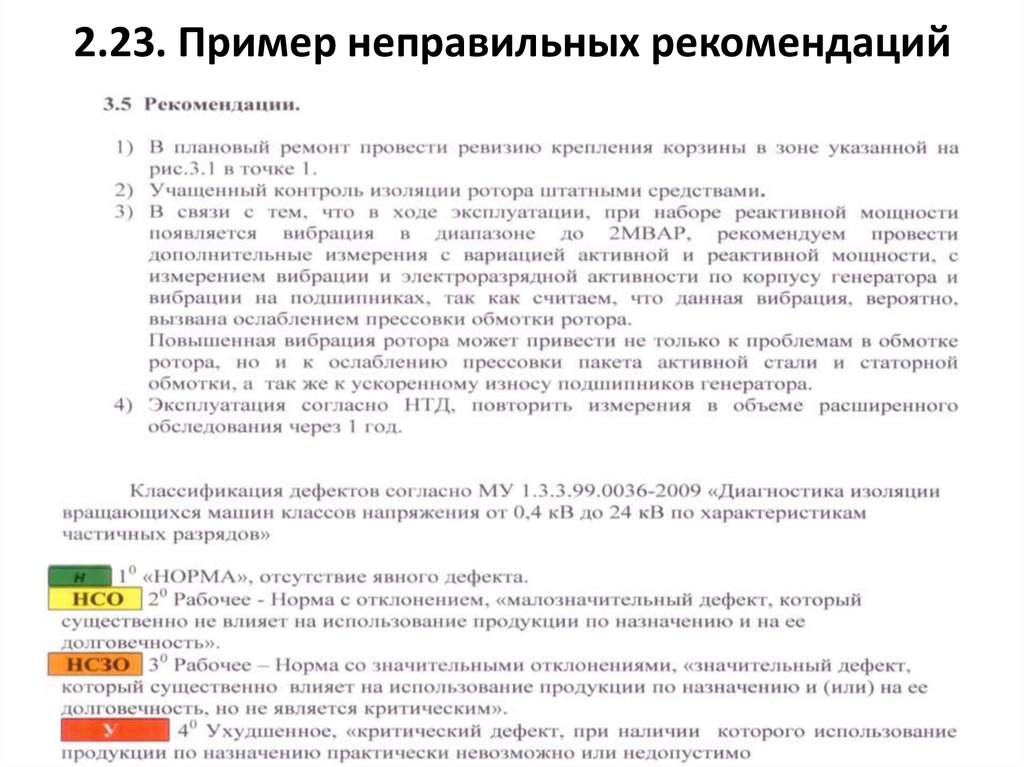

2.23. Пример неправильных рекомендаций25.

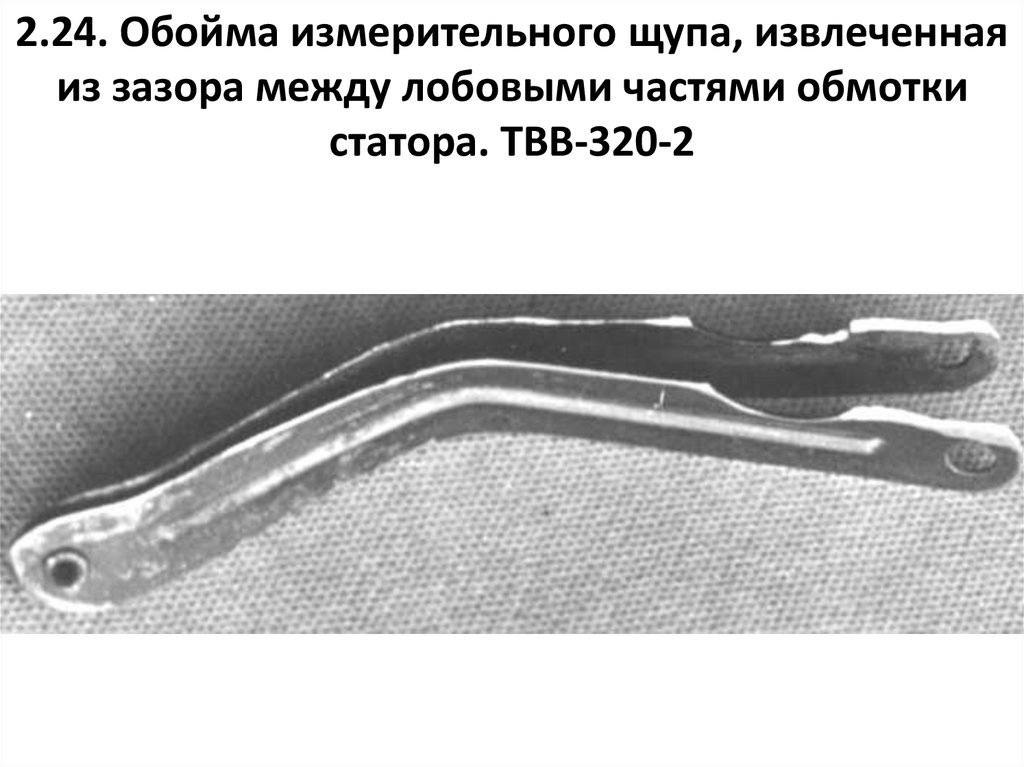

2.24. Обойма измерительного щупа, извлеченнаяиз зазора между лобовыми частями обмотки

статора. ТВВ-320-2

26.

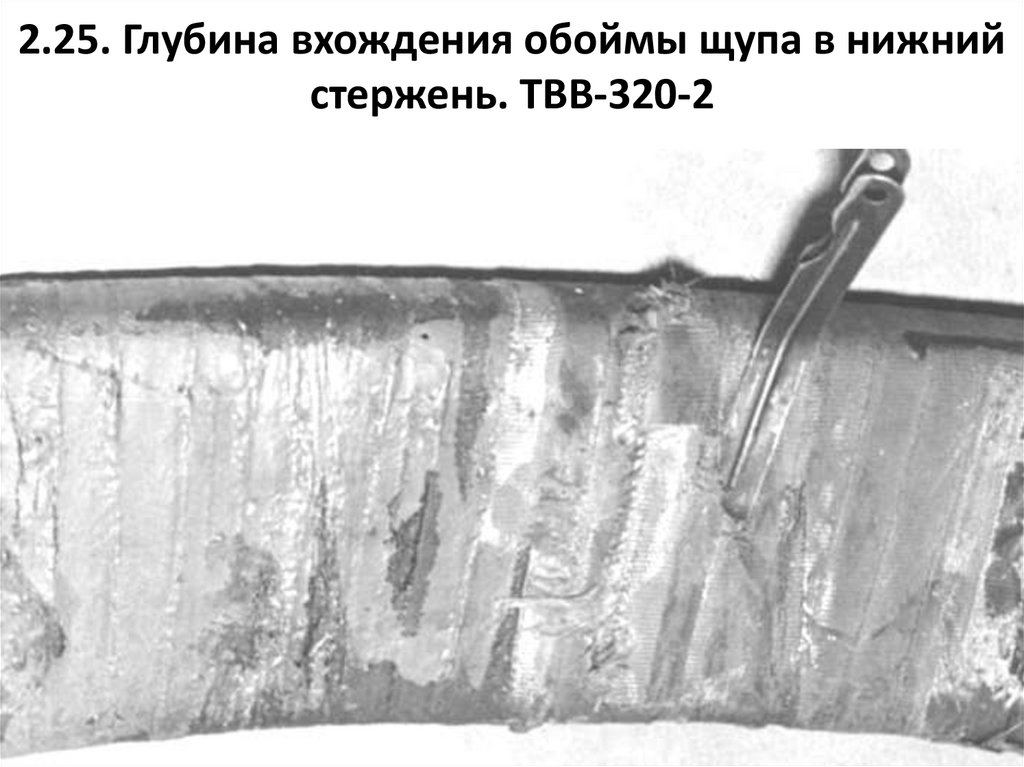

2.25. Глубина вхождения обоймы щупа в нижнийстержень. ТВВ-320-2

27.

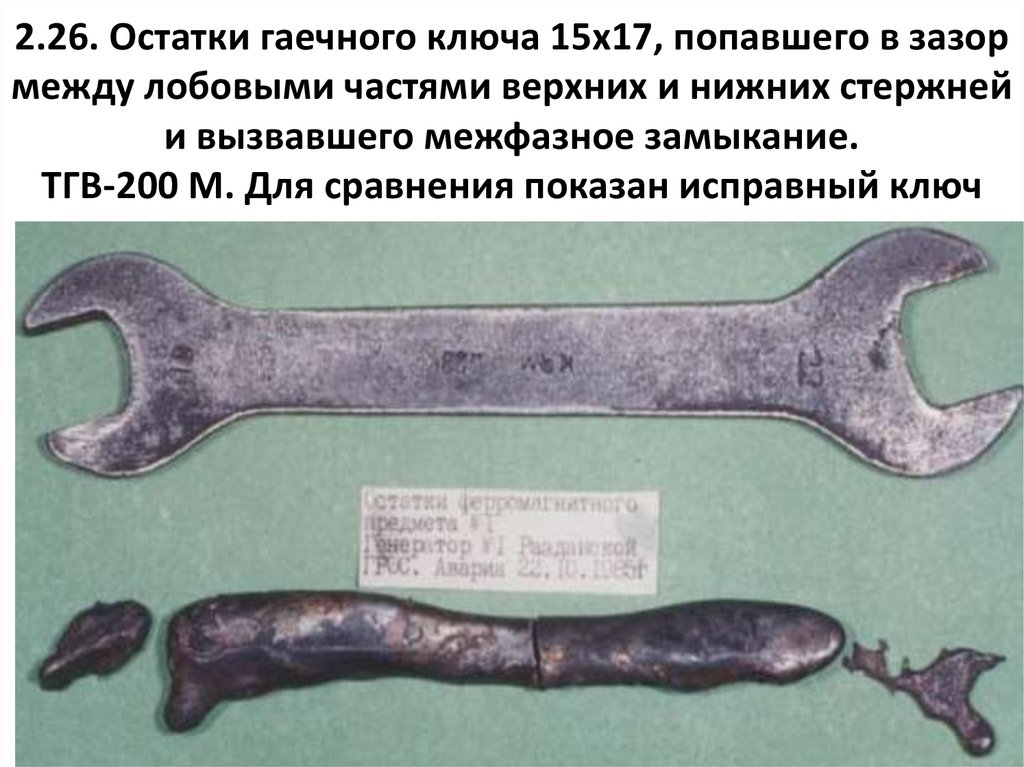

2.26. Остатки гаечного ключа 15х17, попавшего в зазормежду лобовыми частями верхних и нижних стержней

и вызвавшего межфазное замыкание.

ТГВ-200 М. Для сравнения показан исправный ключ

28.

2.27. Частица сварочного грата массой 0,102 Г,приведшая к частичной замене обмотки статора

генератора. ТГВ-200 М

29.

2.28. Болт транспортного щита. ТГВ-50030.

2.29. Отрезок контровочнойпроволоки диаметром 1,0 мм. ТВВ-320-2

31.

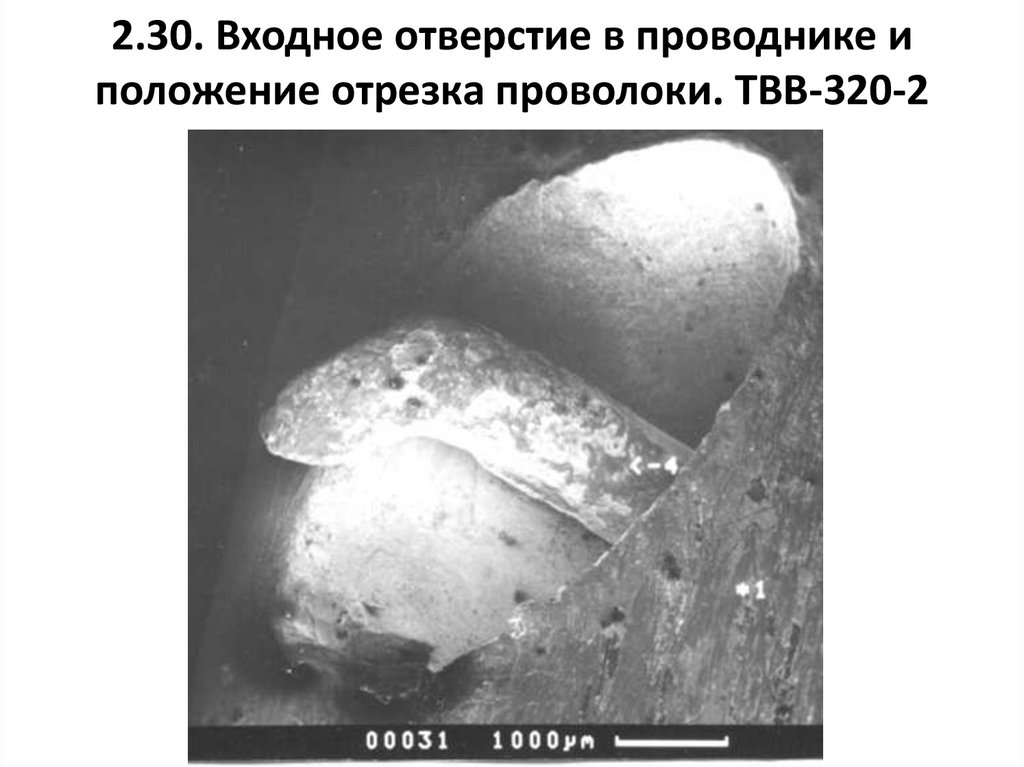

2.30. Входное отверстие в проводнике иположение отрезка проволоки. ТВВ-320-2

32.

2.31. Обломки стальных проволок кордощетки.ТВВ-200-2А

33.

2.32. Гайка М12, найденная в пространстве междуверхним и нижним слоями лобовых частей. ТГВ-300

34.

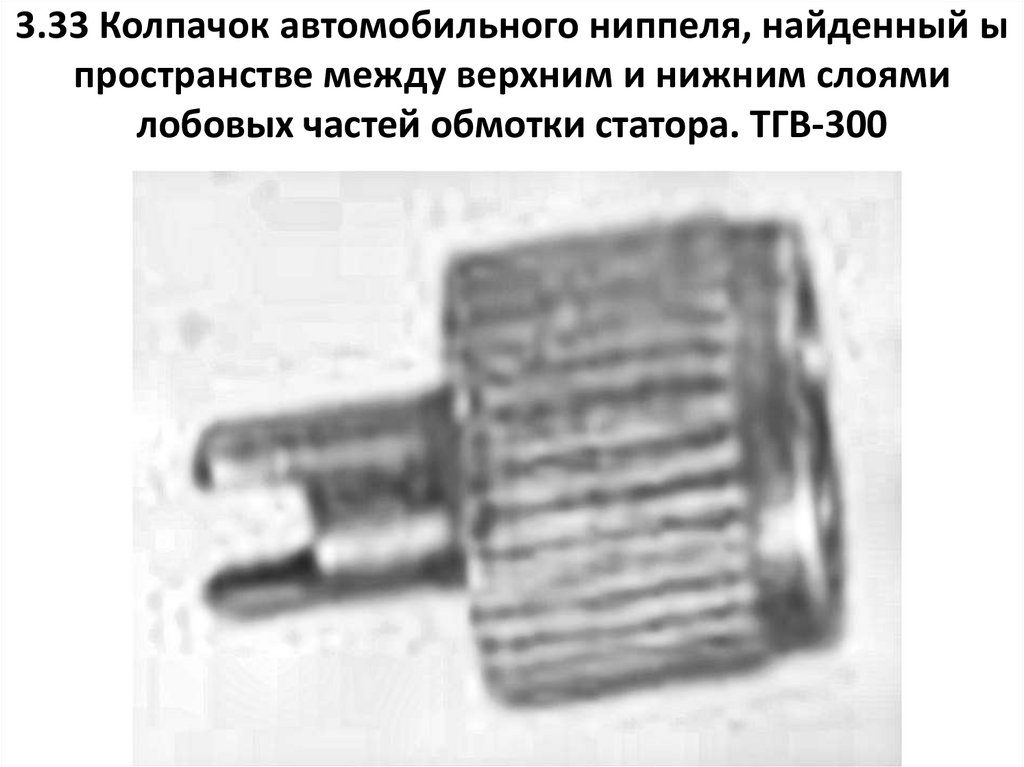

3.33 Колпачок автомобильного ниппеля, найденный ыпространстве между верхним и нижним слоями

лобовых частей обмотки статора. ТГВ-300

35.

2.34. Обрезок вязальной проволоки в межстержневой прокладке.Попал в лобовые части турбогенератора типа ТВФ-100-2 во время

полной замены обмотки статора. Вызвал истирание изоляции

нижнего стержня до меди и касался торца активной стали.

Обнаружен при высоковольтных испытаниях. Произведена

частичная замена обмотки

36.

2.35. Место, где забыли молоток. ТВВ-160-2Е.Фотография выполнена Городовым В.В.

(НПФ «Электротехнические системы 1»)

37.

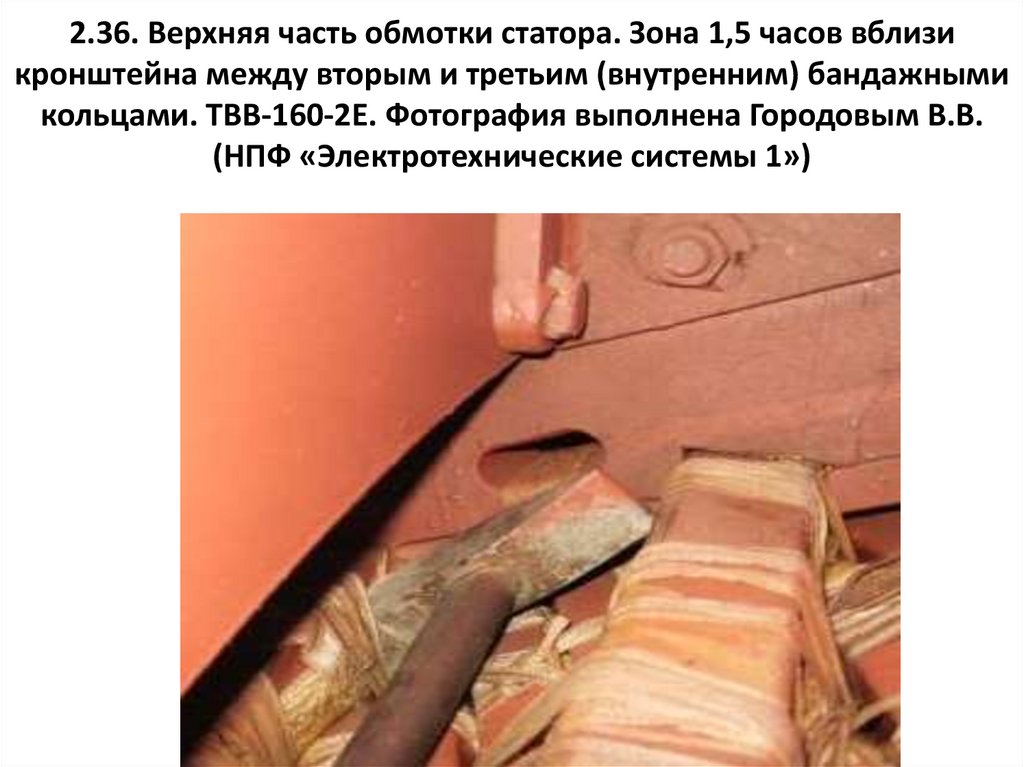

2.36. Верхняя часть обмотки статора. Зона 1,5 часов вблизикронштейна между вторым и третьим (внутренним) бандажными

кольцами. ТВВ-160-2Е. Фотография выполнена Городовым В.В.

(НПФ «Электротехнические системы 1»)

38.

2.37. Размеры молотка. ТВВ-160-2Е.Фотография выполнена Городовым В.В.

(НПФ «Электротехнические системы 1»)

39.

2.38. Внутренний канал меду столбцами элементарныхпроводников стержня для протока охлаждающего

масла. ТВМ-500

40.

2.39. Отверстие цилиндрической формы встолбцах лобовой части. ТВМ-500

41.

2.40. Истирание и резание проводников столбца.ТВМ-500

42.

2.41. Сквозное истирание лобовойчасти стержня гвоздем

43.

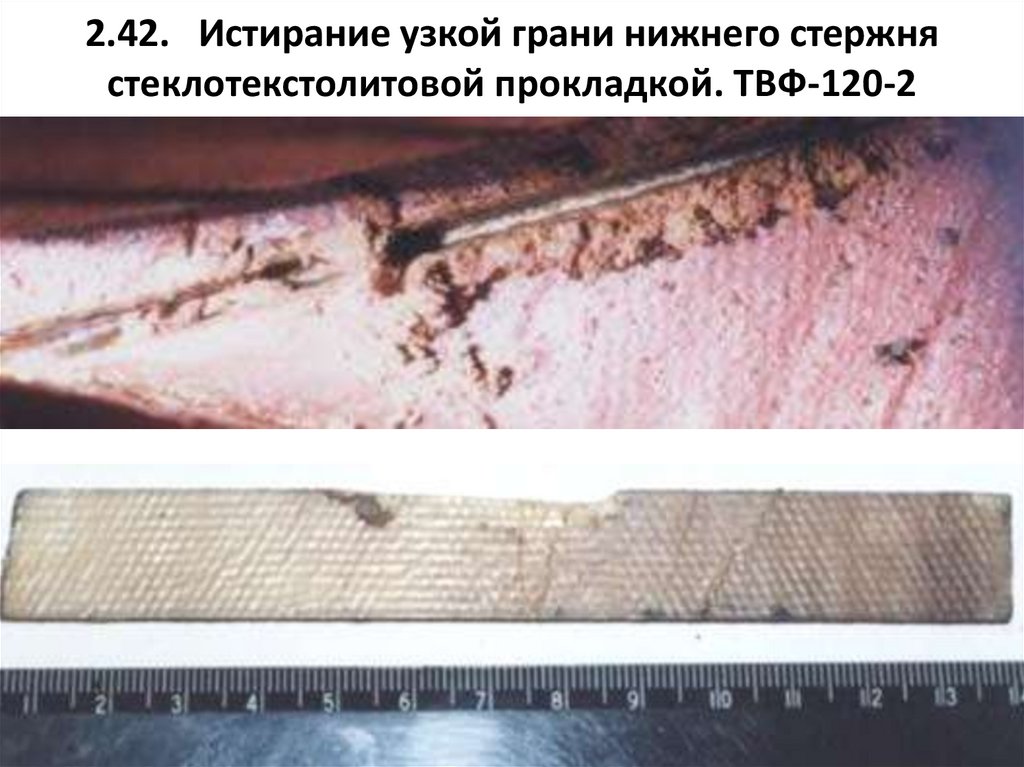

2.42. Истирание узкой грани нижнего стержнястеклотекстолитовой прокладкой. ТВФ-120-2

44.

2.43. Торцевая зона статора ТВМ-30045.

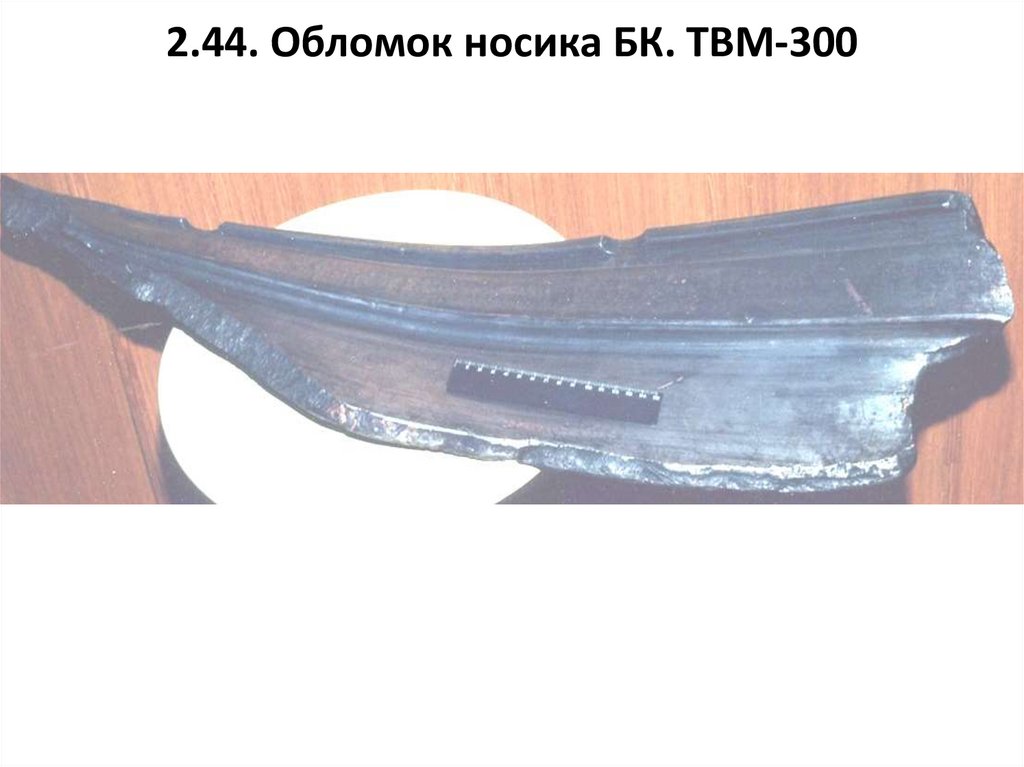

2.44. Обломок носика БК. ТВМ-30046.

2.45. Место замыкания верхнего стержня на землю.ТВМ-300

47.

2.46. Деформация зубцов и нажимных пальцев.ВМ-300

Промышленность

Промышленность