Похожие презентации:

Типы применяемых долот при сопровождении скважин

1.

Породоразрушающийинструмент

2.

Краткая структура курсаo

Типы применяемых долот при сопровождении скважин

o

Шарошечные долота

o

Долота типа PDC

o

Бицентричные долота

o

Зарезные долота

o

Антизарезные долота

o

Оценка износа отработанных долот постанарту IADC

o

Шарошечные долота

o

Примеры износа шарошечных долот

o

Долота PDC

o

Примеры износа долот PDC

2

3.

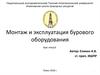

Типы применяемых долот при сопровождении скважинПрименяемые долота при

сопровождении скважин с ННБ

Долота с

фиксированными

резцами

Долота PDC

Шарошечные долота

Специализированная

серия. Зарезные

долота

Бицентричные долота

3

4.

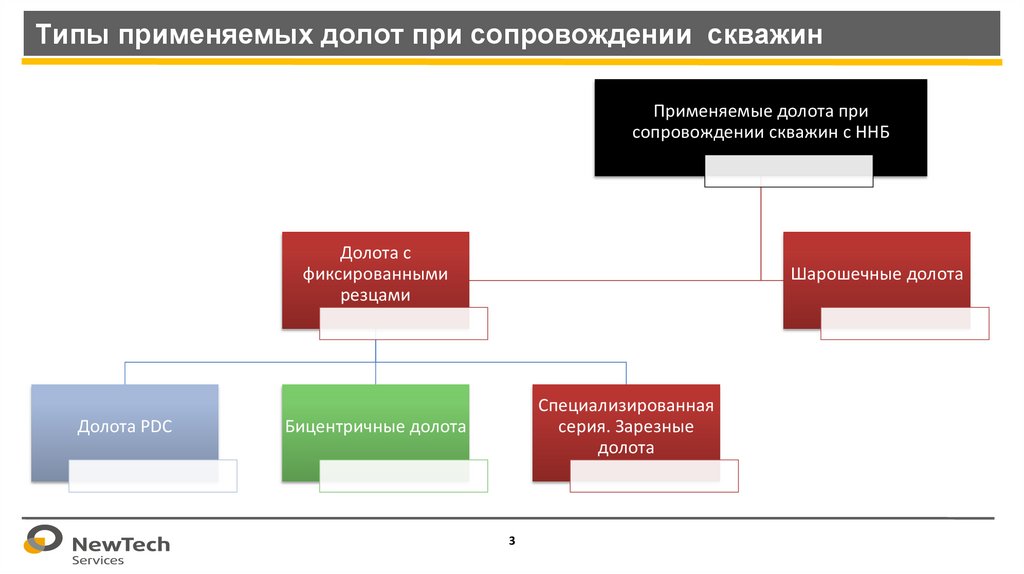

Шарошечное долотоРазновидность бурового оборудования, породоразрушающий

дробящий, дробяще-скалывающий инструмент для вращательного

бурения, с вооружением шарошки в виде фрезерованных на ней

зубьев различной длины и конфигурации или впрессованных на неё

штырей из твёрдого сплава — карбида вольфрама, применяемый для

механического разрушения горной породы от мягкой до очень

крепкой в процессе бурения скважины.

Плюсы шарошечных долот: низкая аварийность, отличная

управляемость. Шарошечные долота могут работать в любом регионе,

где ведется бурение.

Более того, низкий момент бурения шарошечных долот позволяет

проводить буровые работы в районах с твердыми и абразивными

породами, там, где долота других типов бурить не смогут.

Минусы шарошечных:

1. Очень низкий ресурс работы долот такого типа.

2. Сильная зависимость механической скорости бурения от промывки

забоя.

4

5.

Долото PDCВизуально буровые долота PDC напоминают шарошечные долота, однако

отличаются от них весьма принципиальным моментом, а именно –

отсутствием подвижных деталей конструкции. Такая характеристика

породоразрушающего инструмента как монолитность обладает своей

положительной чертой – отсутствием риска потери частей инструмента в

скважине.

Используемый способ разрушения породы за все время своего

существования продемонстрировал достаточно высокие показатели

эффективности: срезание породы может обеспечить гораздо более

высокую скорость бурения и показатель проходки на долото по

сравнению с методикой дробления. Все эти факторы способствуют

снижению количества спуско-подъемных операций при проведении

работ.

Современные разработки в области данного вида бурения и бурового

инструмента постоянно представляют все новые решения в области

используемых форм, резцов и лопастей долота PDC. Постоянное

совершенствование инструмента привело к тому, что он позволяет не

только бурить породы со все более значительными показателями

крепости, но и применяться для бурения в условиях переслаивания

горных пород.

5

6.

Долото PDCБуровые долота PDC различаются в зависимости от типа используемого

основания на два основных вида: стального (при котором

поликристаллические вставки зафиксированы в нем с помощью пайки)

или матричного (при котором поликристаллические алмазы фиксируются

в порошковую матрицу).

Значительным преимуществом буровые долот PDC перед классом

шарошечного породоразрушающего инструмента является гораздо более

высокий показатель износостойкости. Кроме того такие долота пригодны

к ремонту в случае их повреждения. В значительной части случаев

деформация PDC долот связана с нагрузками ударного типа, что требует

выбора и использования оптимального режима бурения.

Среди преимуществ данного вида инструмента можно выделить тот факт,

что при его использовании требуется меньшая осевая нагрузка.

При этом необходимо учитывать, что увеличение механической скорости

бурения сопряжено с увеличением количества разрушаемой за один

оборот породы и, как следствие, увеличения крутящего момента и

растущей потребности в энергии для совершения работы. Для

определенного вида буровых установок подобный фактор может

привести к снижению качества результатов использования PDC долота.

6

7.

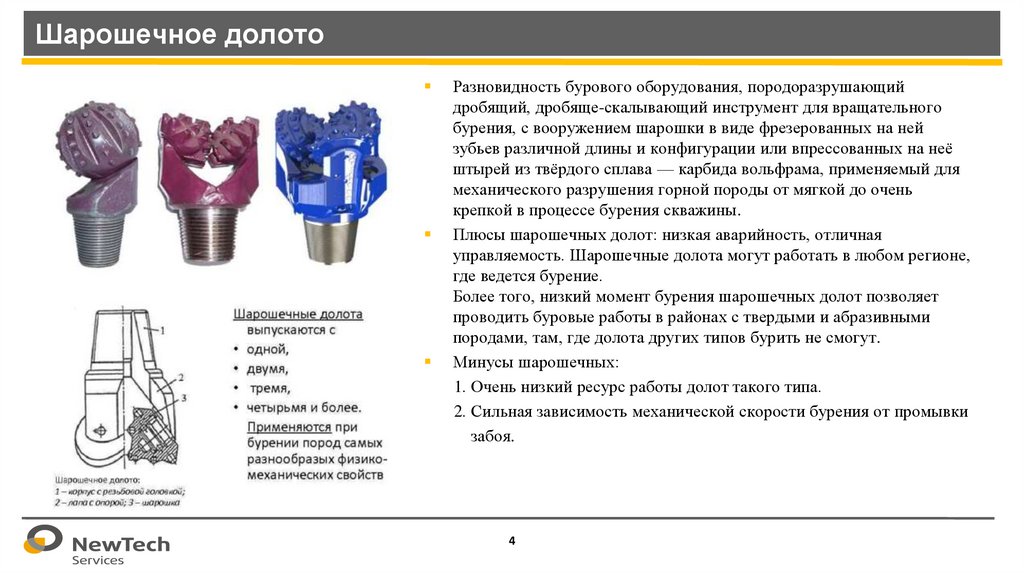

Бицентричное долотоПрименение данного типа долот связано с проведением работ по бурению с

одновременным расширением ствола. Преимущественно работа таким

инструментом ведется в мягких или средних по твердости и малоабразивных

породах. Конструктивными особенностями бицентричных долот является

наличие в качестве вооружения PDC-резцов и алмазосодержащих

композиционных материалов на стальном фрезерованном корпусе. К

бицентричному долоту предъявляется требование рациональной конфигурации

промывки, чтобы обеспечить очистку расширителя и пилотной части, а также

предотвратить сальникообразование.

Сфера применения этих инструментов обусловила высокие требования к

управляемости и устойчивости долота при ориентированном бурении –

основное их назначение сегодня состоит в бурении горизонтальных участков и

интервалов под хвостовик. Однако использование не предусмотрено в целях

расширения ранее пробуренного участка, поскольку в данном случае

отсутствует фиксация пилотной части устройства.

Ранее одной из наиболее серьезных проблем при работе бицентричными

долотами являлось вихреобразное движение долота, возникающее при

расширении ствола на первичном этапе бурения скважины и при бурении

пород, представленных чередующимися пластами с различными показателями

твердости. Однако благодаря развитию современных разработок удалось

добиться хорошей сбалансированности долота, а также исключения ударных

нагрузок на резцы в те моменты, когда оси скважины и вращения долота не

совпадают, за счет чего удалось существенно улучшить работу устройств.

7

8.

Долото PDC специальная серия. Зарезные долотаЗарезные долота представляют собой особую категорию породоразрушающего

инструмента, предназначенного для специальных целей и выполняющего

функции бурения на необсаженных участках скважин с целью зарезки второго

ствола, бурения набирающего его угол интервала или искривления скважины.

Конструкция зарезных долот включает достаточно обширный спектр

вариаций, особенности каждого вида этой категории инструмента

обеспечивают удобство и эффективность работы в конкретных геологических

условиях. Ключевой особенностью любого типа конструкции является высокая

боковая фрезерующая способность, которая обеспечивается за счет

уменьшения площади и обеспечения такого оснащения боковой поверхности,

которое позволяет достичь наибольшего показателя соотношения скорости

разрушения стенок скважины и искусственного забоя. При бурении участков

скважин, набирающих угол наклона, зарезные долота могут успешно заменять

собой шарошечные.

В зависимости от предполагаемых условий использования

породоразрушающего инструмента, оно может быть армировано

твердосплавными пластинами, композитными материалами, содержащими

алмазные частицы или PDC-резцами. Например, зарезные долота PDC

наиболее часто применяются для бурения в средних по твердости породах, где

встречаются пропласты твердых пород, при использовании роторного или

турбинного бурения, а также с применением винтовых забойных двигателей.

8

9.

Долото PDC специальная серия. Антизарезные долотаДолото предназначено для расширения и калибрования ствола скважины

в малообразивных мягких и средних породах с промывкой забоя водой

или глинистым раствором.

9

10.

Оценка износа отработанныхдолот по стандарту IADC

10

11.

Шарошечные долотаШарошечные долота

11

12.

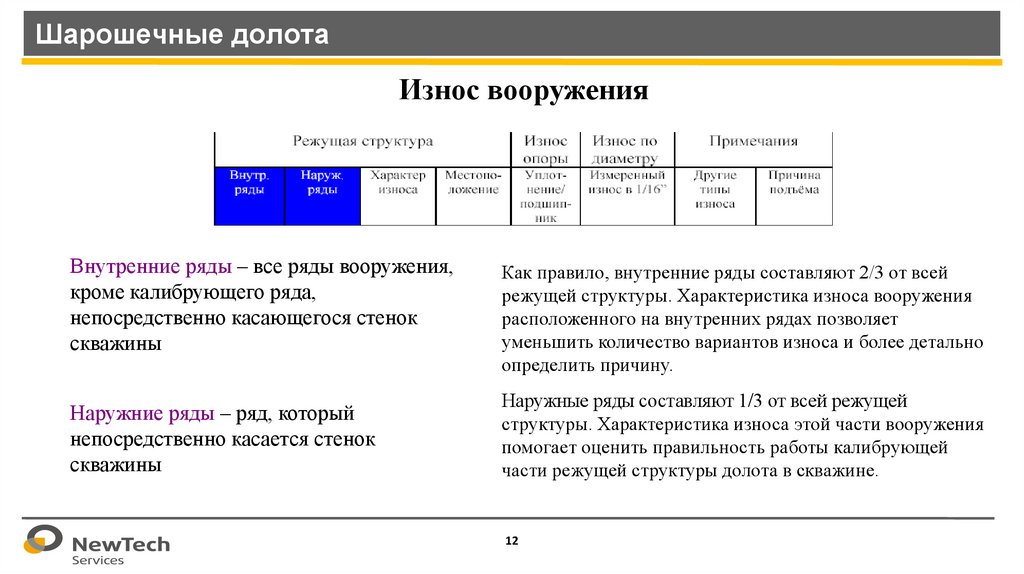

Шарошечные долотаИзнос вооружения

Внутренние ряды – все ряды вооружения,

кроме калибрующего ряда,

непосредственно касающегося стенок

скважины

Наружние ряды – ряд, который

непосредственно касается стенок

скважины

Как правило, внутренние ряды составляют 2/3 от всей

режущей структуры. Характеристика износа вооружения

расположенного на внутренних рядах позволяет

уменьшить количество вариантов износа и более детально

определить причину.

Наружные ряды составляют 1/3 от всей режущей

структуры. Характеристика износа этой части вооружения

помогает оценить правильность работы калибрующей

части режущей структуры долота в скважине.

12

13.

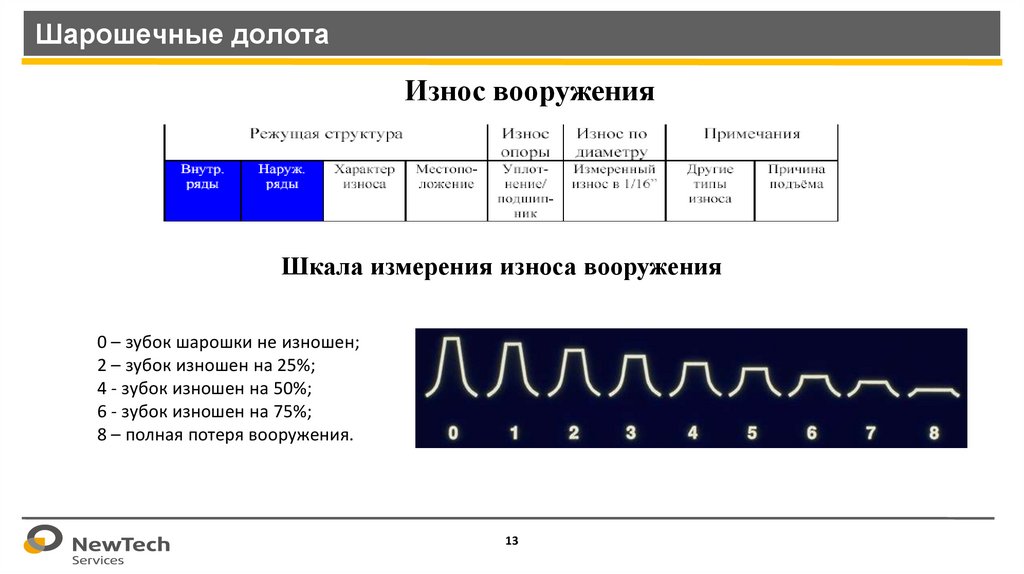

Шарошечные долотаИзнос вооружения

Шкала измерения износа вооружения

0 – зубок шарошки не изношен;

2 – зубок изношен на 25%;

4 - зубок изношен на 50%;

6 - зубок изношен на 75%;

8 – полная потеря вооружения.

13

14.

Шарошечные долотаХарактеристика износа

Характер износа – кодировка для указания основного (преобладающего) характера

износа.

Выпадение целиком твердосплавных

зубков приводит к более серьезным

повреждениям долота, чем поломки

зубков.

Выпадение зубков часто является

причиной работы долота по металлу.

Выпадению зубков иногда предшествует

их разворот в отверстиях шарошки

14

Некоторые причины выпадения зубков:

• эрозионный износ тела шарошки;

• трещины в шарошке;

• трещины вследствие сероводородного

охрупчивания металла.

15.

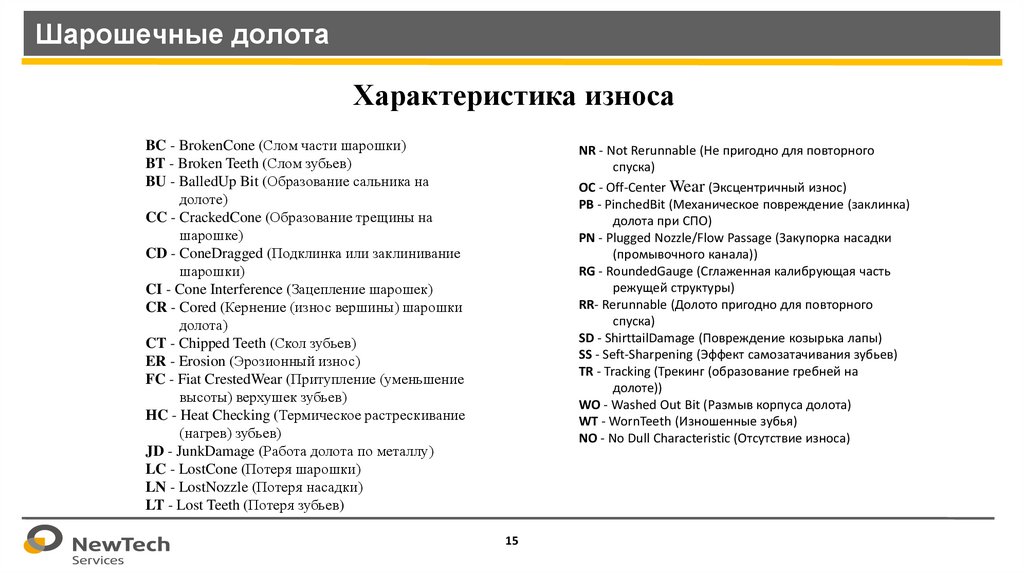

Шарошечные долотаХарактеристика износа

BC - BrokenCone (Слом части шарошки)

BT - Broken Teeth (Слом зубьев)

BU - BalledUp Bit (Образование сальника на

долоте)

CC - CrackedCone (Образование трещины на

шарошке)

CD - ConeDragged (Подклинка или заклинивание

шарошки)

CI - Cone Interference (Зацепление шарошек)

CR - Cored (Кернение (износ вершины) шарошки

долота)

CT - Chipped Teeth (Скол зубьев)

ER - Erosion (Эрозионный износ)

FC - Fiat CrestedWear (Притупление (уменьшение

высоты) верхушек зубьев)

HC - Heat Checking (Термическое растрескивание

(нагрев) зубьев)

JD - JunkDamage (Работа долота по металлу)

LC - LostCone (Потеря шарошки)

LN - LostNozzle (Потеря насадки)

LT - Lost Teeth (Потеря зубьев)

NR - Not Rerunnable (Не пригодно для повторного

спуска)

OC - Off-Center Wear (Эксцентричный износ)

PB - PinchedBit (Механическое повреждение (заклинка)

долота при СПО)

PN - Plugged Nozzle/Flow Passage (Закупорка насадки

(промывочного канала))

RG - RoundedGauge (Сглаженная калибрующая часть

режущей структуры)

RR- Rerunnable (Долото пригодно для повторного

спуска)

SD - ShirttailDamage (Повреждение козырька лапы)

SS - Seft-Sharpening (Эффект самозатачивания зубьев)

TR - Tracking (Трекинг (образование гребней на

долоте))

WO - Washed Out Bit (Размыв корпуса долота)

WT - WornTeeth (Изношенные зубья)

NO - No Dull Characteristic (Отсутствие износа)

15

16.

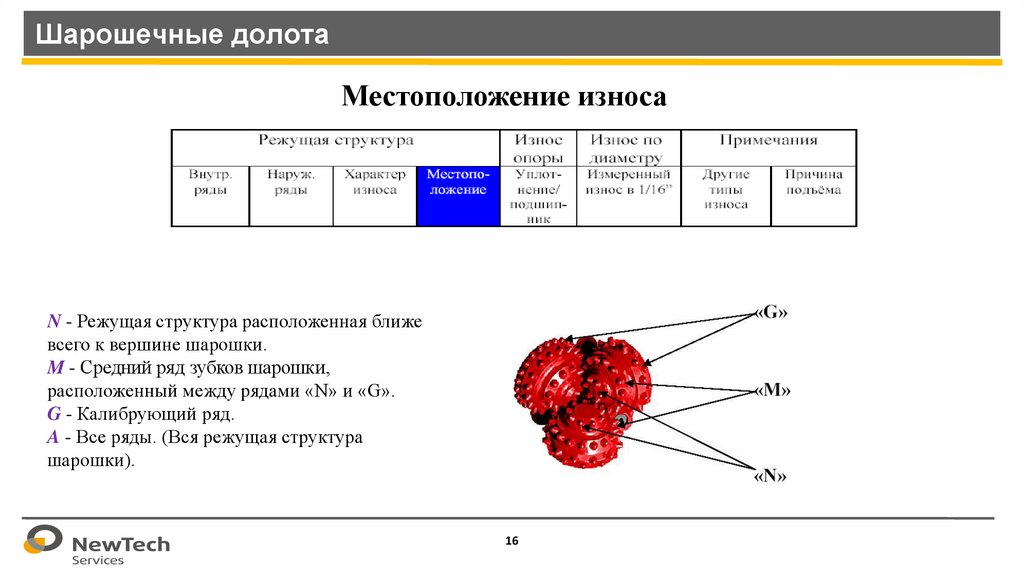

Шарошечные долотаМестоположение износа

N - Режущая структура расположенная ближе

всего к вершине шарошки.

M - Средний ряд зубков шарошки,

расположенный между рядами «N» и «G».

G - Калибрующий ряд.

A - Все ряды. (Вся режущая структура

шарошки).

16

17.

Шарошечные долотаИзнос опоры / уплотнения

Для долот с открытой опорой:

0 – ресурс опоры не использован совсем (состояние новой опоры)

2 – ресурс использован на 25%

4 – ресурс опоры выработан на 50%

6 – ресурс опоры выработан на 75%

8 – ресурс опоры использован полностью (шарошка заклинена или потеряна).

Для долот с герметизированной опорой (фрикционный или антифрикционный

подшипник):

«E» - опора (уплотнение подшипника) в работоспособном состоянии.

«F» - опора (уплотнение подшипника) разгерметизирована, вышла из строя.

«N» - отсутствие возможности определить состояние опоры долота.

«Х» - для долот без уплотнений.

17

18.

Шарошечные долотаИзнос опоры / уплотнения

Проверка эффективности элементов

герметизированного подшипника

долота:

возможность вращения шарошки,

отдача при вращении,

скрип сальника при вращении,

утечка смазки,

зашламование шарошки,

открытые зазоры на соединении с

лапой,

• износ роликов.

опора скольжения

опора скольжения

шариковый подшипник

шарошка

твердосплавный зубец

18

19.

Шарошечные долотаИзнос по диаметру

Допуски наружного диаметра

трёхшарошечных долот по API

Правило 2/3

Измеренное

расстояние *2/3 =

величина износа по

диаметру

«I» - нет износа по диаметру

19

Номинальный

наружный

диаметр долота,

мм.

Допуск наружного диаметра

В дюймах

В мм

От 85,76 до 349,2

включительно

-0. +0,313(1/32)

-0. +0,794

От 355,6 до 444,5

включительно

-0. +0,625(1/16)

-0. +1,588

От 447,68 и более

-0. +0,938(3/32)

-0. +2,381

20.

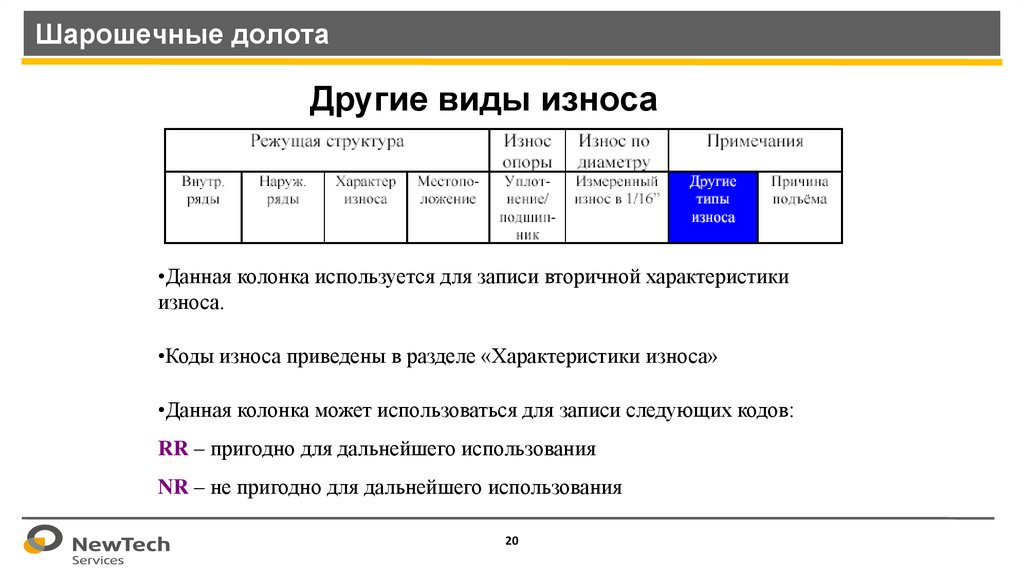

Шарошечные долотаДругие виды износа

•Данная колонка используется для записи вторичной характеристики

износа.

•Коды износа приведены в разделе «Характеристики износа»

•Данная колонка может использоваться для записи следующих кодов:

RR – пригодно для дальнейшего использования

NR – не пригодно для дальнейшего использования

20

21.

Шарошечные долотаПричина подъема

21

22.

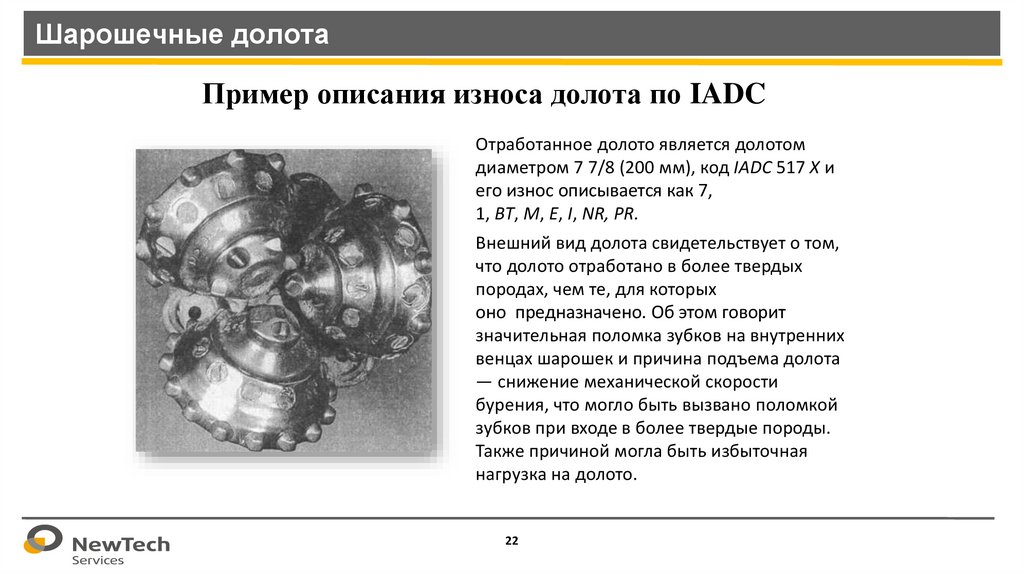

Шарошечные долотаПример описания износа долота по IADC

Отработанное долото является долотом

диаметром 7 7/8 (200 мм), код IADC 517 X и

его износ описывается как 7,

1, ВТ, М, Е, I, NR, PR.

Внешний вид долота свидетельствует о том,

что долото отработано в более твердых

породах, чем те, для которых

оно предназначено. Об этом говорит

значительная поломка зубков на внутренних

венцах шарошек и причина подъема долота

— снижение механической скорости

бурения, что могло быть вызвано поломкой

зубков при входе в более твердые породы.

Также причиной могла быть избыточная

нагрузка на долото.

22

23.

Шарошечные долотаПримеры износа

шарошечных долот

23

24.

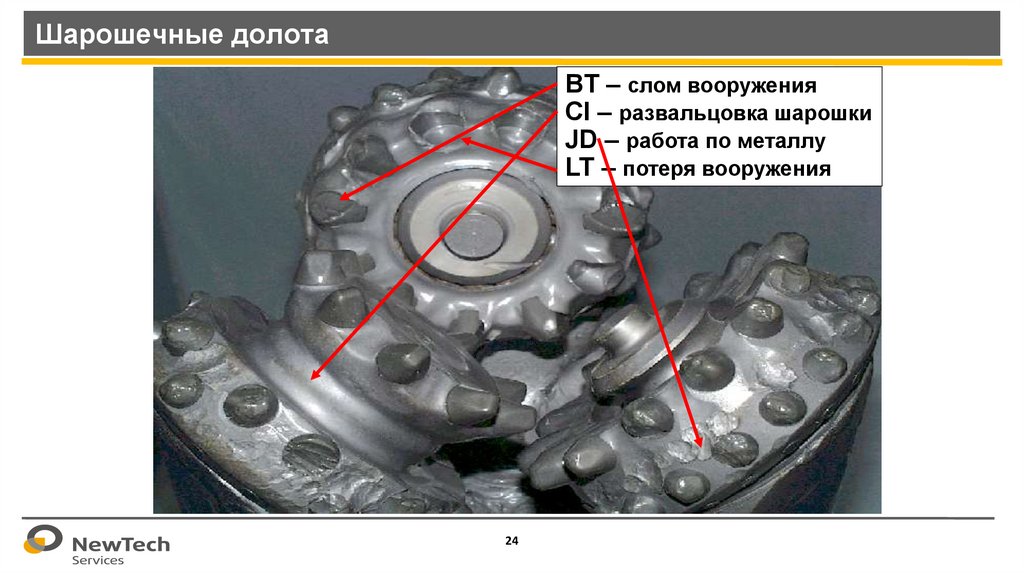

Шарошечные долотаBT – слом вооружения

CI – развальцовка шарошки

JD – работа по металлу

LT – потеря вооружения

24

25.

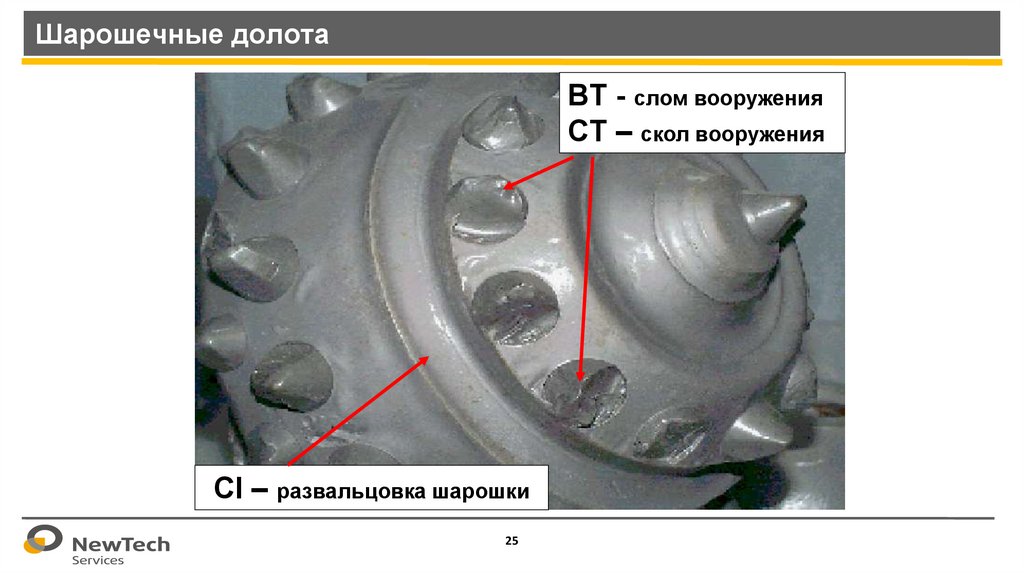

Шарошечные долотаBT - слом вооружения

CT – скол вооружения

CI – развальцовка шарошки

25

26.

Шарошечные долотаCD – выработка на шарошке

26

27.

Шарошечные долотаCC – растрескивание шарошки

27

28.

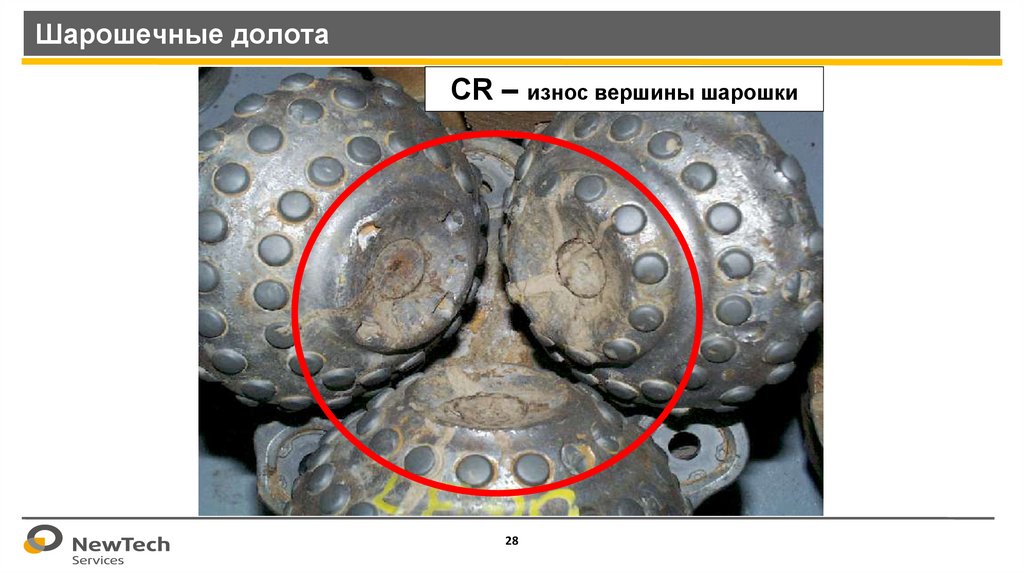

Шарошечные долотаCR – износ вершины шарошки

28

29.

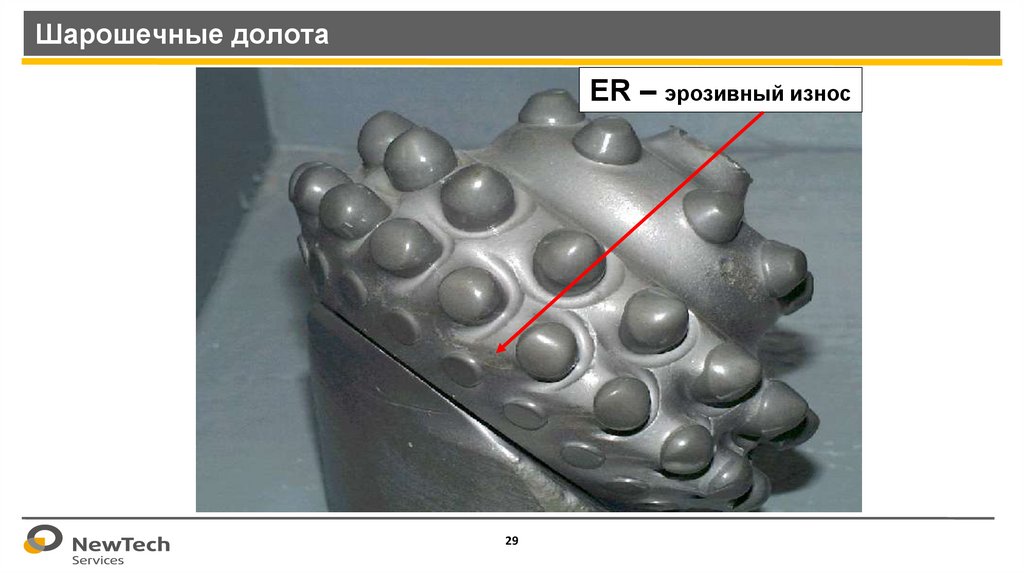

Шарошечные долотаER – эрозивный износ

29

30.

Шарошечные долотаHC – перегрев вооружения

30

31.

Шарошечные долотаLC – потеря шарошки

31

32.

Шарошечные долотаLN – потеря насадки

32

33.

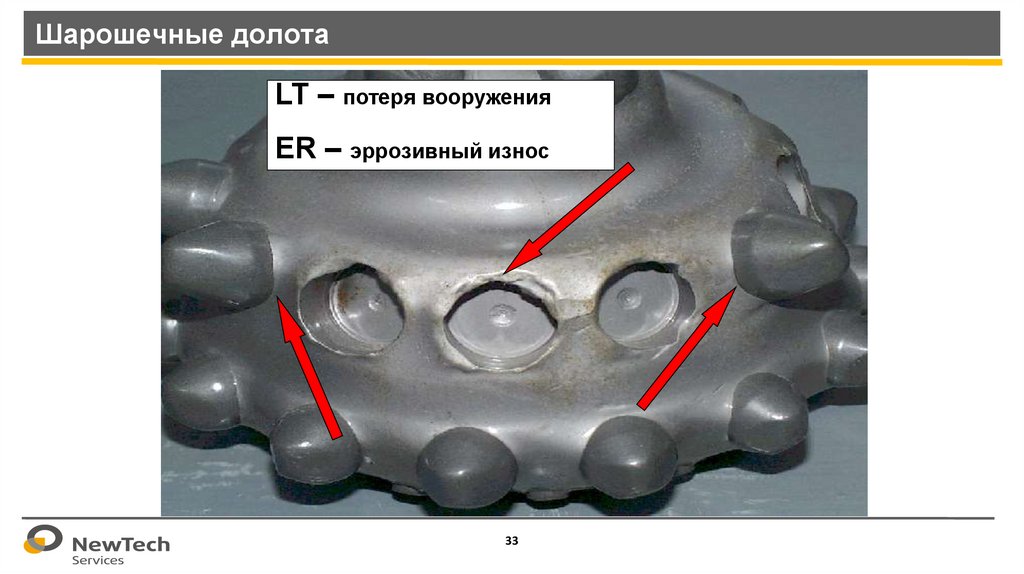

Шарошечные долотаLT – потеря вооружения

ER – эррозивный износ

33

34.

Шарошечные долотаPN – закупорка насадки

34

35.

Шарошечные долотаRG – износ калибрующей

части режущей структуры

35

36.

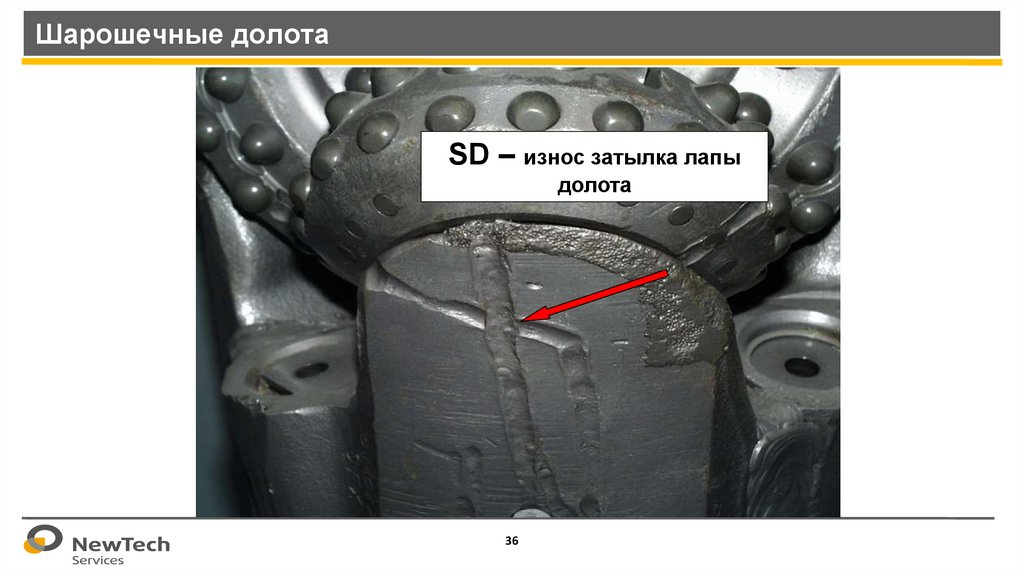

Шарошечные долотаSD – износ затылка лапы

долота

36

37.

Шарошечные долотаSS – перезаострение резцов

37

38.

Шарошечные долотаWO – размыв корпуса долота

38

39.

Шарошечные долотаНеобходимость оценки износа

•Подбор оптимального типа долота

•Оптимизация параметров бурения

•Достижение полной отработки долота

•Внесение необходимых изменений в конструкцию долота

39

40.

PDCДолота с фиксированными

резцами (Типа PDC)

40

41.

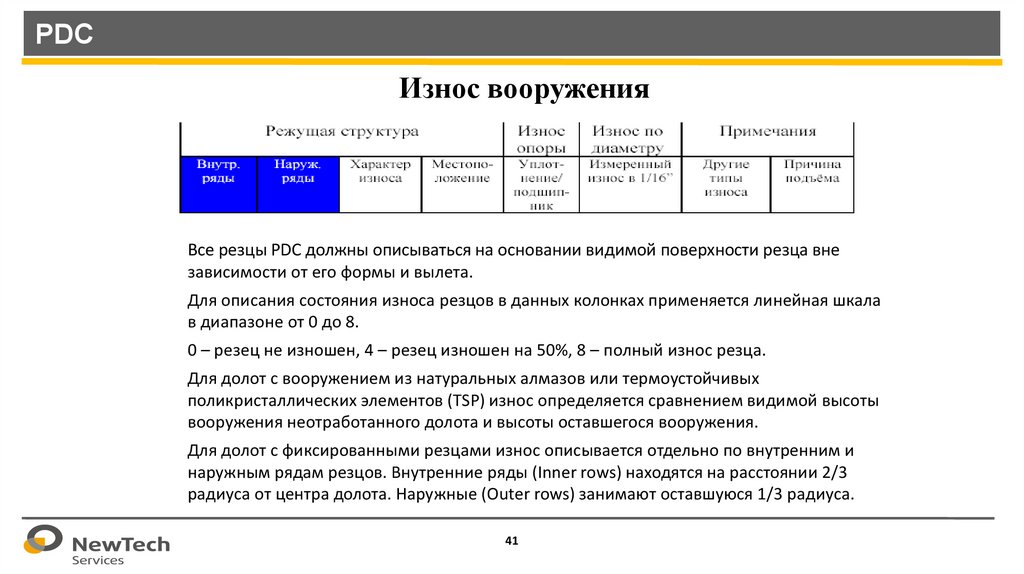

PDCИзнос вооружения

Все резцы PDC должны описываться на основании видимой поверхности резца вне

зависимости от его формы и вылета.

Для описания состояния износа резцов в данных колонках применяется линейная шкала

в диапазоне от 0 до 8.

0 – резец не изношен, 4 – резец изношен на 50%, 8 – полный износ резца.

Для долот с вооружением из натуральных алмазов или термоустойчивых

поликристаллических элементов (TSP) износ определяется сравнением видимой высоты

вооружения неотработанного долота и высоты оставшегося вооружения.

Для долот с фиксированными резцами износ описывается отдельно по внутренним и

наружным рядам резцов. Внутренние ряды (Inner rows) находятся на расстоянии 2/3

радиуса от центра долота. Наружные (Outer rows) занимают оставшуюся 1/3 радиуса.

41

42.

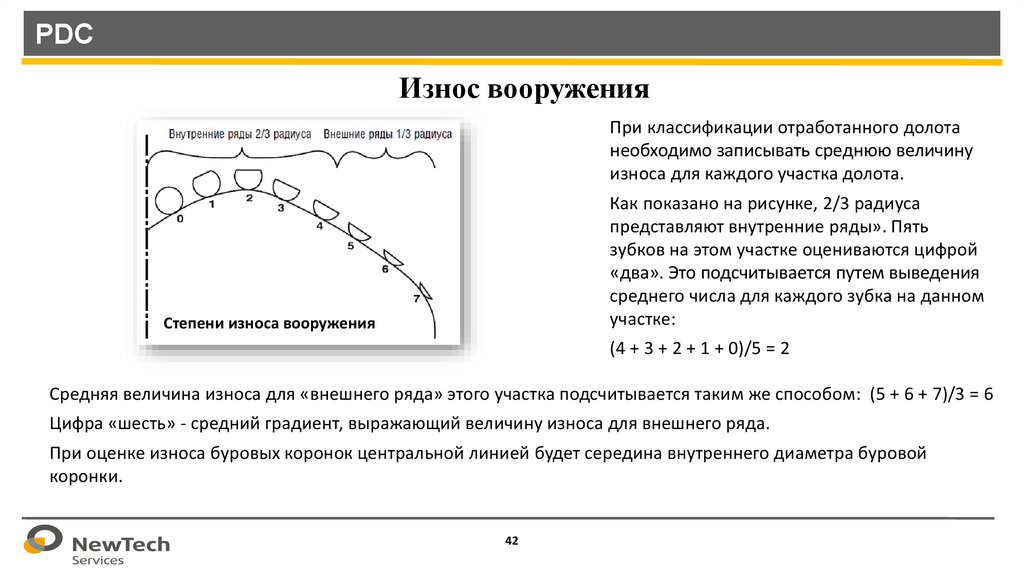

PDCИзнос вооружения

При классификации отработанного долота

необходимо записывать среднюю величину

износа для каждого участка долота.

Как показано на рисунке, 2/3 радиуса

представляют внутренние ряды». Пять

зубков на этом участке оцениваются цифрой

«два». Это подсчитывается путем выведения

среднего числа для каждого зубка на данном

участке:

Степени износа вооружения

(4 + 3 + 2 + 1 + 0)/5 = 2

Средняя величина износа для «внешнего ряда» этого участка подсчитывается таким же способом: (5 + 6 + 7)/3 = 6

Цифра «шесть» - средний градиент, выражающий величину износа для внешнего ряда.

При оценке износа буровых коронок центральной линией будет середина внутреннего диаметра буровой

коронки.

42

43.

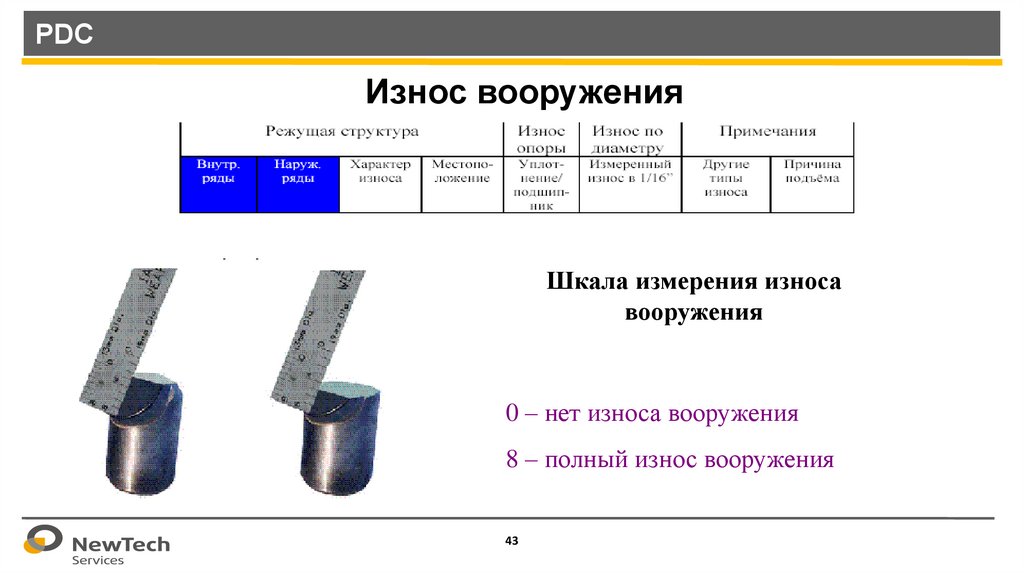

PDCИзнос вооружения

Шкала измерения износа

вооружения

0 – нет износа вооружения

8 – полный износ вооружения

43

44.

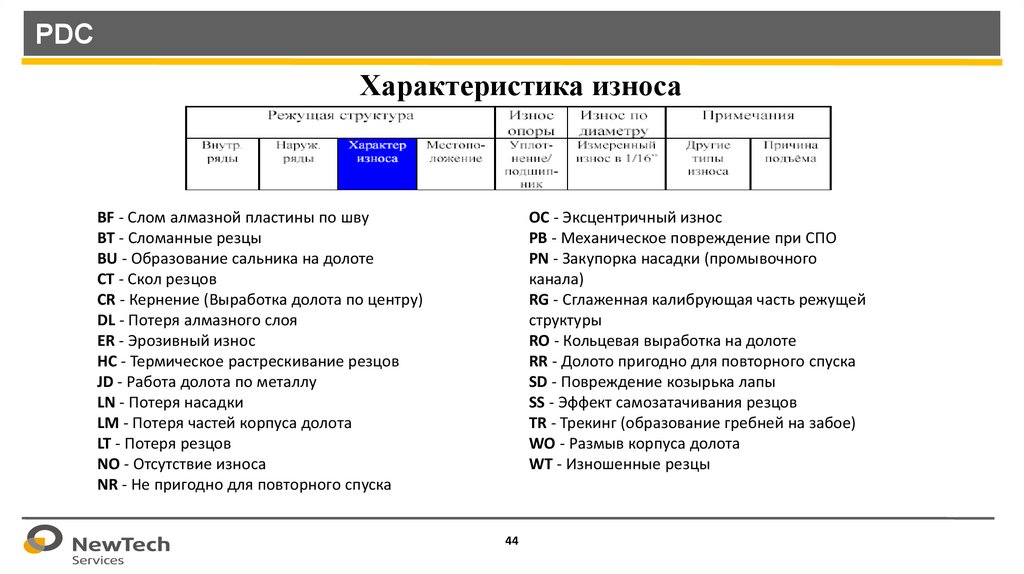

PDCХарактеристика износа

BF - Слом алмазной пластины по шву

BT - Сломанные резцы

BU - Образование сальника на долоте

CT - Скол резцов

CR - Кернение (Выработка долота по центру)

DL - Потеря алмазного слоя

ER - Эрозивный износ

HC - Термическое растрескивание резцов

JD - Работа долота по металлу

LN - Потеря насадки

LM - Потеря частей корпуса долота

LT - Потеря резцов

NO - Отсутствие износа

NR - Не пригодно для повторного спуска

OC - Эксцентричный износ

PB - Механическое повреждение при СПО

PN - Закупорка насадки (промывочного

канала)

RG - Сглаженная калибрующая часть режущей

структуры

RO - Кольцевая выработка на долоте

RR - Долото пригодно для повторного спуска

SD - Повреждение козырька лапы

SS - Эффект самозатачивания резцов

TR - Трекинг (образование гребней на забое)

WO - Размыв корпуса долота

WT - Изношенные резцы

44

45.

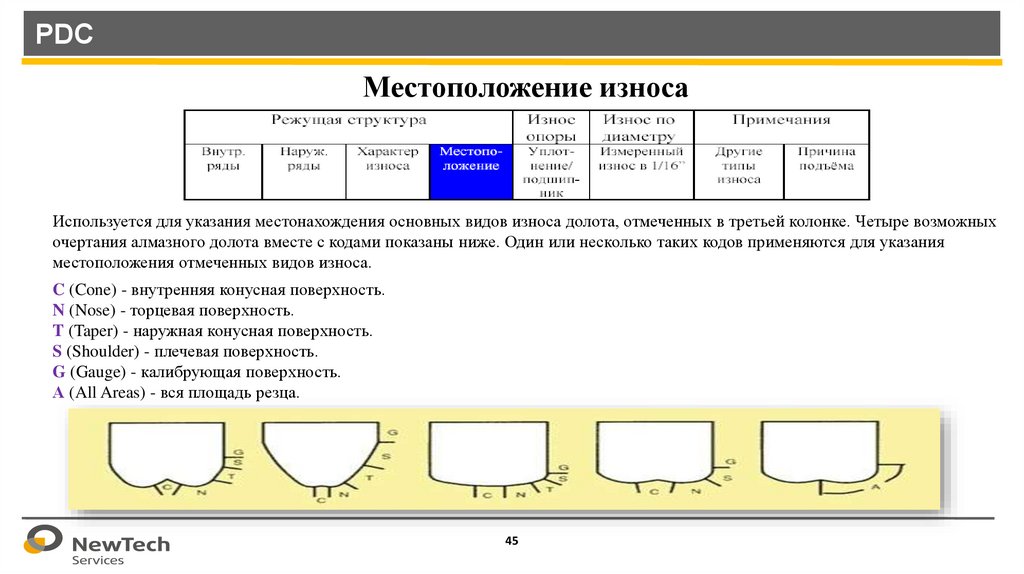

PDCМестоположение износа

Используется для указания местонахождения основных видов износа долота, отмеченных в третьей колонке. Четыре возможных

очертания алмазного долота вместе с кодами показаны ниже. Один или несколько таких кодов применяются для указания

местоположения отмеченных видов износа.

C (Cone) - внутренняя конусная поверхность.

N (Nose) - торцевая поверхность.

T (Taper) - наружная конусная поверхность.

S (Shoulder) - плечевая поверхность.

G (Gauge) - калибрующая поверхность.

А (All Areas) - вся площадь резца.

45

46.

PDCИзнос опоры / уплотнения

Данная колонка используется для оценки состояния

опоры шарошечных долот. При работе с долотами с

фиксированными резцами в этой колонке ставится «Х».

46

47.

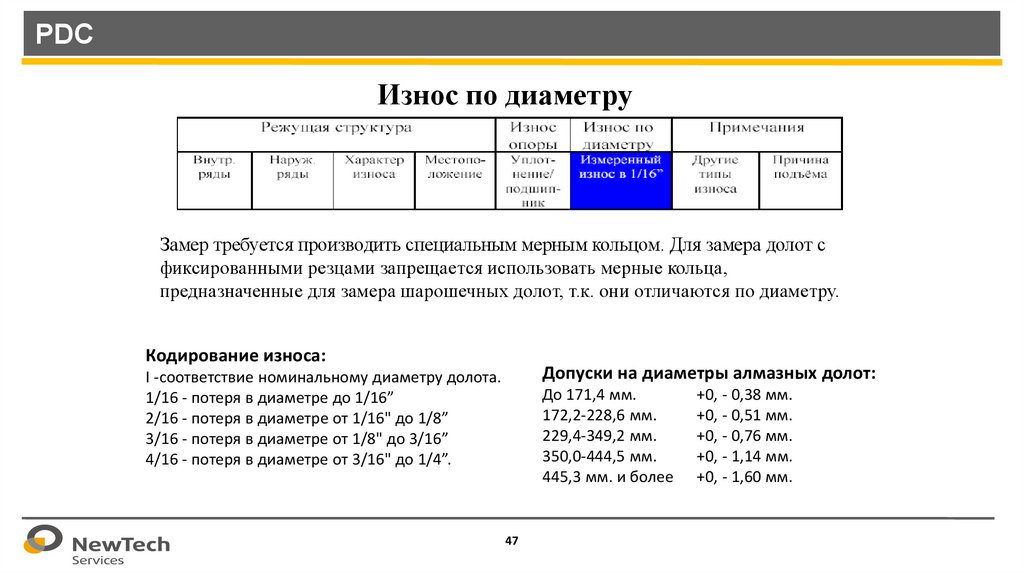

PDCИзнос по диаметру

Замер требуется производить специальным мерным кольцом. Для замера долот с

фиксированными резцами запрещается использовать мерные кольца,

предназначенные для замера шарошечных долот, т.к. они отличаются по диаметру.

Кодирование износа:

Допуски на диаметры алмазных долот:

I -соответствие номинальному диаметру долота.

1/16 - потеря в диаметре до 1/16”

2/16 - потеря в диаметре от 1/16" до 1/8”

3/16 - потеря в диаметре от 1/8" до 3/16”

4/16 - потеря в диаметре от 3/16" до 1/4”.

До 171,4 мм.

172,2-228,6 мм.

229,4-349,2 мм.

350,0-444,5 мм.

445,3 мм. и более

47

+0, - 0,38 мм.

+0, - 0,51 мм.

+0, - 0,76 мм.

+0, - 1,14 мм.

+0, - 1,60 мм.

48.

PDCДругие виды износа

•Данная колонка используется для записи вторичной характеристики

износа.

•Коды износа приведены в разделе «Характеристики износа»

•Данна колонка может использоваться для записи следующих кодов:

RR – пригодно для дальнейшего использования

NR – не пригодно для дальнейшего использования

48

49.

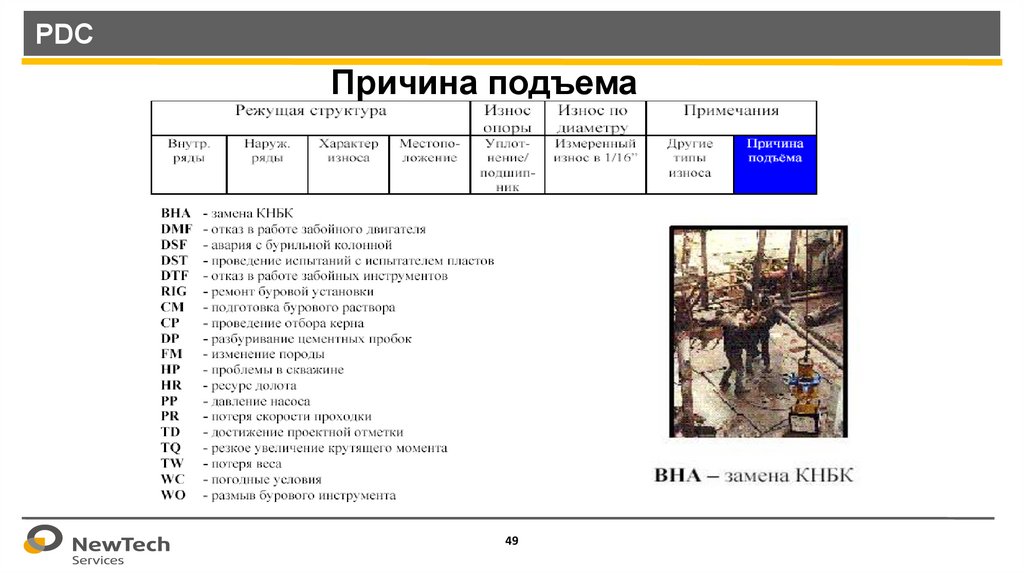

PDCПричина подъема

49

50.

PDCПримеры износа долот

PDC

50

51.

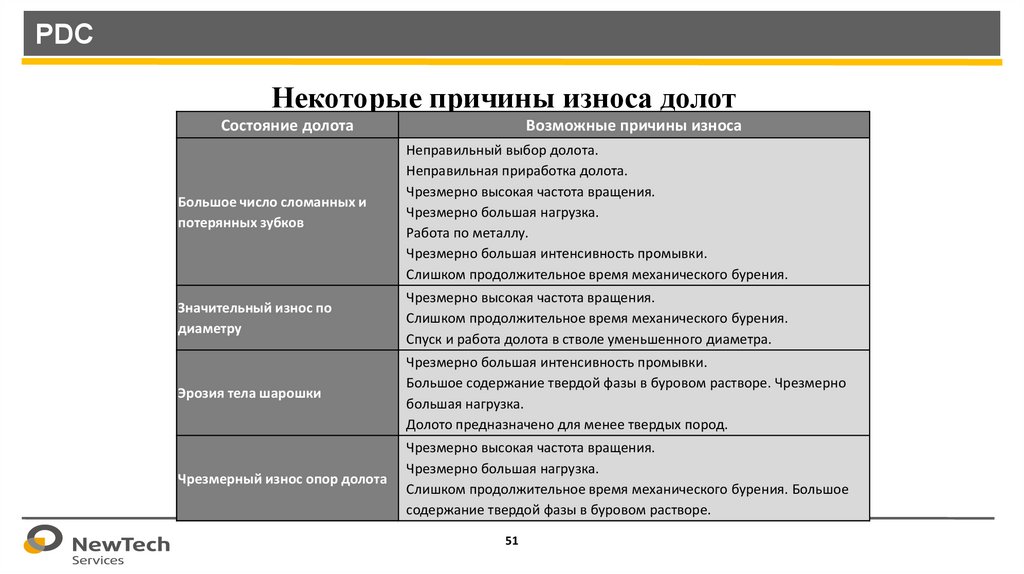

PDCНекоторые причины износа долот

Состояние долота

Возможные причины износа

Большое число сломанных и

потерянных зубков

Неправильный выбор долота.

Неправильная приработка долота.

Чрезмерно высокая частота вращения.

Чрезмерно большая нагрузка.

Работа по металлу.

Чрезмерно большая интенсивность промывки.

Слишком продолжительное время механического бурения.

Значительный износ по

диаметру

Чрезмерно высокая частота вращения.

Слишком продолжительное время механического бурения.

Спуск и работа долота в стволе уменьшенного диаметра.

Эрозия тела шарошки

Чрезмерно большая интенсивность промывки.

Большое содержание твердой фазы в буровом растворе. Чрезмерно

большая нагрузка.

Долото предназначено для менее твердых пород.

Чрезмерный износ опор долота

Чрезмерно высокая частота вращения.

Чрезмерно большая нагрузка.

Слишком продолжительное время механического бурения. Большое

содержание твердой фазы в буровом растворе.

51

52.

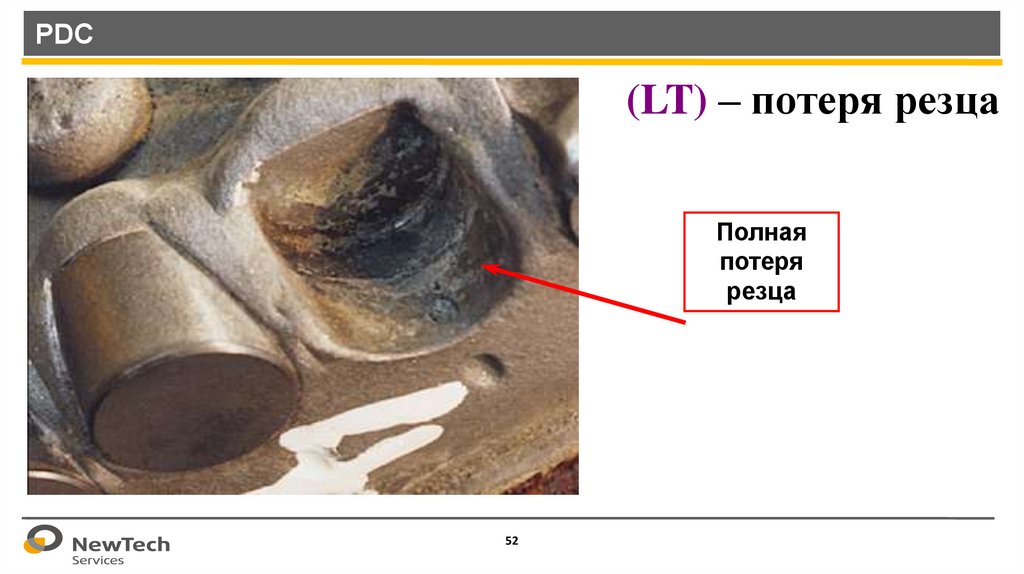

PDC(LT) – потеря резца

Полная

потеря

резца

52

53.

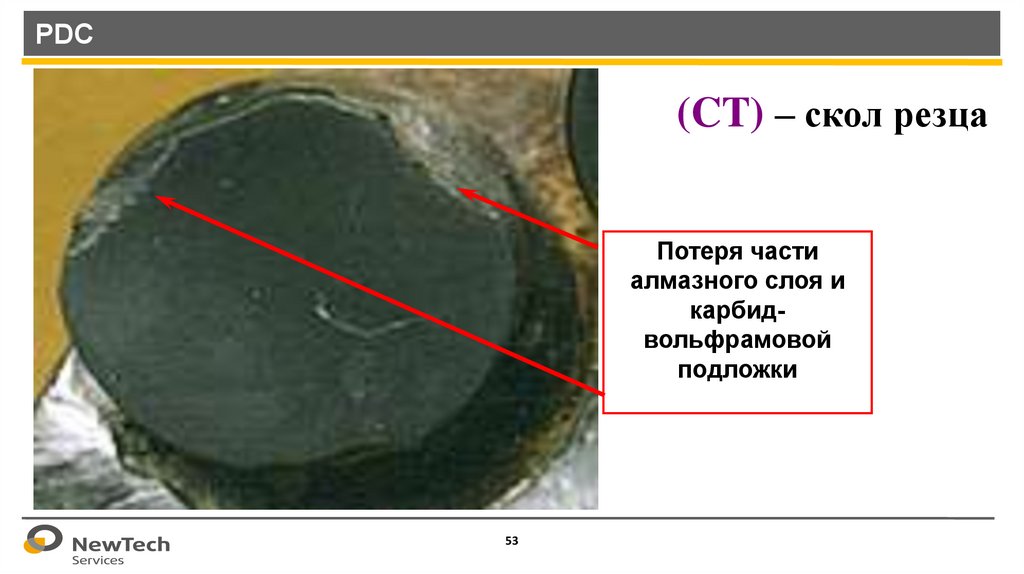

PDC(CT) – скол резца

Потеря части

алмазного слоя и

карбидвольфрамовой

подложки

53

54.

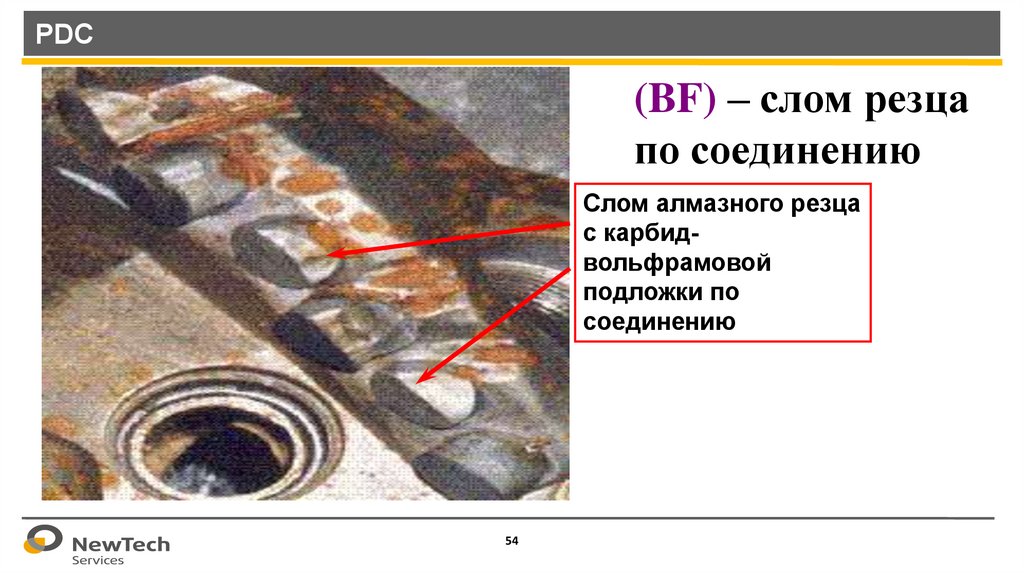

PDC(BF) – слом резца

по соединению

Слом алмазного резца

с карбидвольфрамовой

подложки по

соединению

54

55.

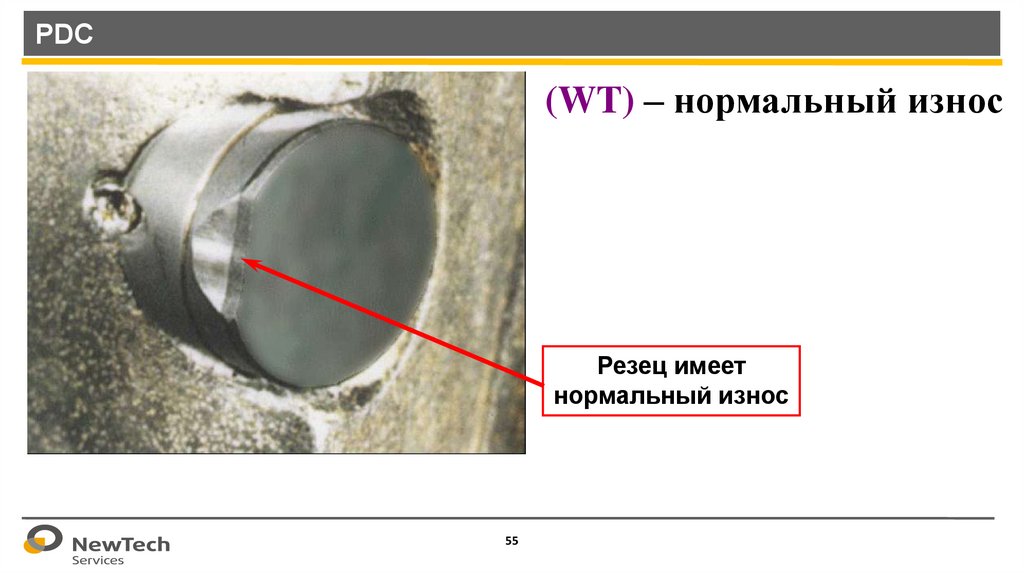

PDC(WT) – нормальный износ

Резец имеет

нормальный износ

55

56.

PDC(RO) – кольцевая выработка

56

57.

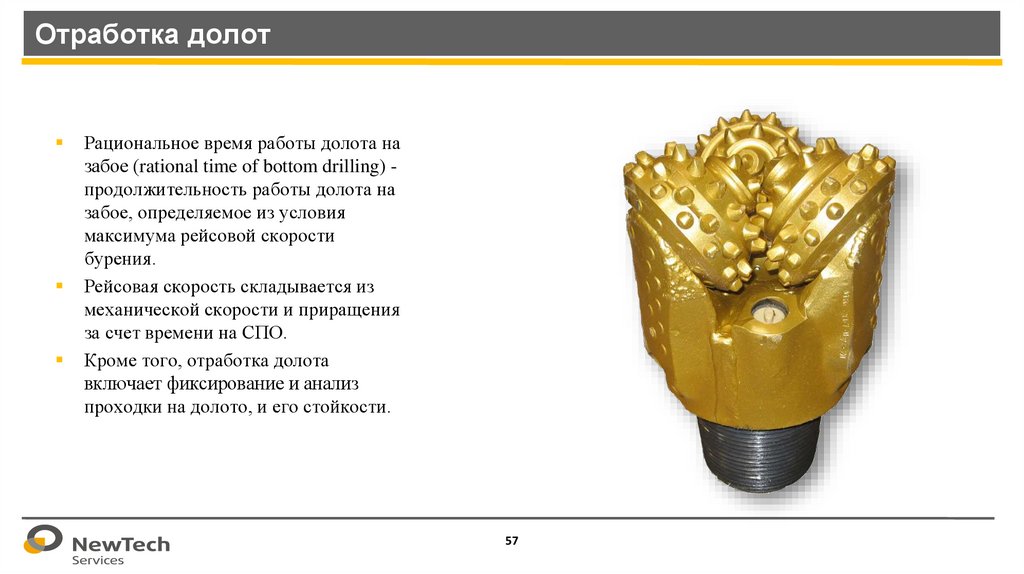

Отработка долотРациональное время работы долота на

забое (rational time of bottom drilling) продолжительность работы долота на

забое, определяемое из условия

максимума рейсовой скорости

бурения.

Рейсовая скорость складывается из

механической скорости и приращения

за счет времени на СПО.

Кроме того, отработка долота

включает фиксирование и анализ

проходки на долото, и его стойкости.

57

58.

Стойкость долотСтойкость – время , в течение которого

долото изнашивается до предельного

состояния, когда его дальнейшее

применение недопустимо или

нецелесообразно.

Увеличение стойкости долота при его

работе на забое скважин может быть

осуществлено несколькими путями:

улучшение химического состава стали;

термическая обработка долот, закалка

и цементация;

наварка долот твердыми сплавами;

применение демпфирующих устройств

и т.д.

58

59.

Спасибо за внимание!59

Промышленность

Промышленность