Похожие презентации:

Выбор СИ и контроля размерных параметров продукции

1.

Метрология, стандартизация исертификация

Тема 14. Выбор СИ и контроля размерных параметров продукции.

2.

Общие положенияСредства измерения линейных размеров изделий выбирают с учетом

следующих основных факторов:

-

производственной программы;

особенностей конструкции изделия и точности его изготовления –

допуска квалитета (IT), погрешности выбранного измерительного

средства (ИС) и себестоимости измерения.

Допуск квалитета определяет общую допустимую погрешность изготовления

и размеров деталей и узлов машиностроительной продукции.

3.

Средства измерения характеризуютсяопределенной величиной предельной

погрешности. Например, предельная

погрешность гладкого микрометра типа

МК-25 мм 2-го класса точности равна 5

мкм. При тщательном выборе средств

измерения для размеров от 1 до 500 мм

рекомендуется пользоваться

общемашиностроительными типовыми

руководящими материалами и НТД.

4.

Из нескольких средств измерения одинаковой предельной погрешностиследует выбирать такой прибор, который характеризуется наибольшей

производительностью, надежностью, простотой обслуживания и наименьшей

стоимостью.

При выборе измерительного средства необходимо учитывать большое

количество факторов. Однако целью данной работы является ознакомление

студентов с основами выбора средств измерения, поэтому в работе

допускается ряд упрощений. В частности, погрешности измерения

определяются по ориентировочным табличным данным, не учитывается

квалификация контролера, температурные условия и др.

5.

Необходимо стремиться к тому, чтобы погрешность измерения данным средством непревышала допустимую погрешность, т. е.

Допустимая погрешность измерения Δизм. подсчитывается по формуле

где K – коэффициент точности

измерения; IТ – величина стандартного

допуска контролируемого параметра.

Следует иметь в виду, что Δизм

представляет собой не полную

величину, а ее односторонние

отклонение; при этом полагают, что эта

погрешность имеет симметричное

расположение.

6.

Необходимо также учитывать следующие соотношения между показателямиизмерительного средства, допуском IТ и контролируемыми размерами (L, d, D):

где ДП – диапазон показаний шкалы измерительного средства;

ПИ – предел измерений измерительного средства (наименьший и наибольший);

L, d, D – контролируемые размеры.

7.

Пути уменьшения погрешности измеренияВ ряде случаев погрешность измерения Δ’си может превышать допустимую

погрешность, поэтому следует находить пути уменьшения погрешности

измерения.

Погрешность измерения можно значительно уменьшить, если применить

аттестованное измерительное средство (в этом случае уменьшаются

систематические составляющие суммарной погрешности).

Погрешность измерения можно снизить в

раз при n измерениях одного и

того же параметре, что уменьшает случайные составляющие суммарной

погрешности (при отсутствии систематических погрешностей).

8.

Выбор СИ при серийном и единичном производствеПри серийном производстве основными средствами контроля размеров

являются полуавтоматические контрольные измерительные устройства и

предельные калибры.

В мелкосерийном и единичном производстве преимущественно используют

универсальные средства измерений, регулируемые калибры (скобы),

поскольку применение специальных приспособлений и жестких калибров

экономически невыгодно. Универсальные средства используют для

измерения различных геометрических параметров либо непосредственно,

либо в сочетании с предметными столиками, плитами, стойками, штативами и

другими дополнительными приспособлениями.

9.

Необходимым условием правильного выбора средства измерения являетсясоответствие его метрологической характеристики трем условиям:

– диапазон измерения должен быть больше измеряемого размера;

– диапазон показаний должен быть больше измеряемого размера;

– предельная погрешность измерения с помощью выбранного средства

измерений должна быть меньше допускаемой погрешности измерения.

10.

Значения допускаемых погрешностей измерения δ (Δизм) установлены ГОСТ8.051-81 в зависимости от допусков и номинальных размеров измеряемых

изделий (см. слайд 5). Расчетные значения δ (Δизм) округлены с учетом

реальных значений погрешностей измерения измеритель¬ными средствами.

Допускаемые погрешности измерения δ (Δизм), установленные ГОСТ 8.051-81,

являются наибольшими и включают в себя не только погрешности средств

измерений, но и погрешности от других источников: погрешности

установочных мер, погрешности базирования, погрешности, связанные с

температурными деформациями и т. п. Допускаемые погрешности измерения

ограничивают случайную и неучтенную систематическую погрешности

измерения. При этом случайная составляющая погрешности измерения не

должна превышать 0,6 нормируемой погрешности.

11.

Выбор средств контроля (калибров). Обозначениекалибров

Выбор предельного калибра (предельных калибров) необходимо осуществлять, руководствуясь

номинальным значением и предельными отклонениями контролируемого размера, а также

особенностями конструкции изделия или его контролируемого участка. Эта и другая информация

зашифрована в обозначениях предельных калибров, указанных в соответствующих ГОСТах.

Зачастую обозначения калибров определенного типа, размера и имеющих определенную

конструкцию, регулируются отдельным ГОСТом. Например:

-

калибры-скобы листовые для диаметров от 3 до 260 мм обозначаются согласно ГОСТ 1836093;

калибры-скобы гладкие, оснащенные твердым сплавом, для диаметров от 3 до 180 мм согласно ГОСТ 16775-93;

обозначения калибров-пробок различных размеров и конструкций регулируются рядом

стандартов, в том числе такими, как ГОСТ 14810-69, ГОСТ 14812-69, ГОСТ 14813-69, ГОСТ 1481569, ГОСТ 14816-69, ГОСТ 14817-69, ГОСТ 14818-69, ГОСТ 14820-69, ГОСТ 14821-69, ГОСТ 1482269, ГОСТ 14823-69 и др.

12.

В общем случае обозначение калибра выглядит так:(Калибр-скоба или калибр-пробка) (обозначение калибра) (поле

допуска контролируемого размера) (номер стандарта)

Пример условного обозначения гладкого проходного неполного калибрапробки Dном. = 110 мм для контроля отверстия с полем допуска Н7:

Калибр-пробка 8140—0104 Н7 ГОСТ 14822-69

13.

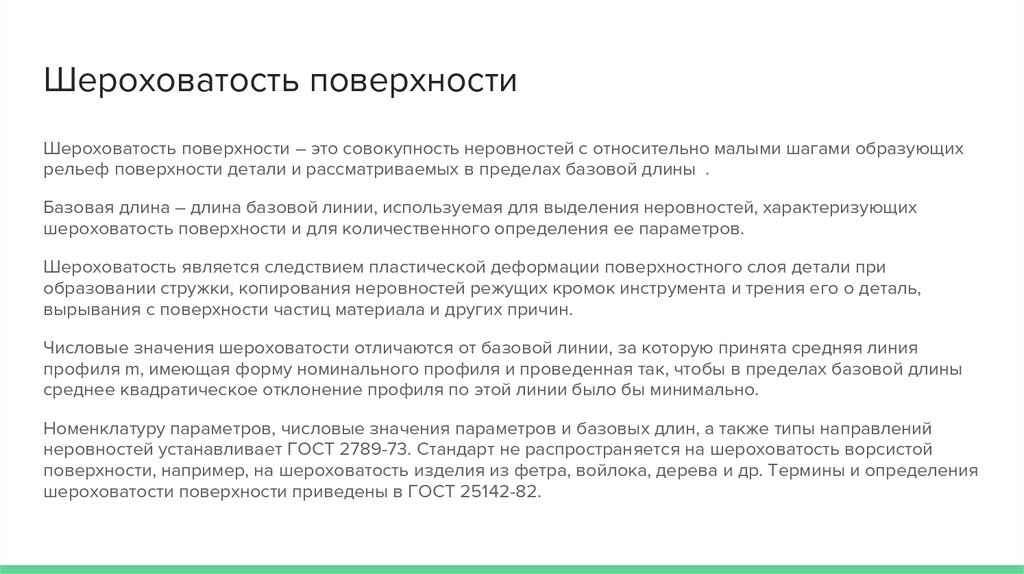

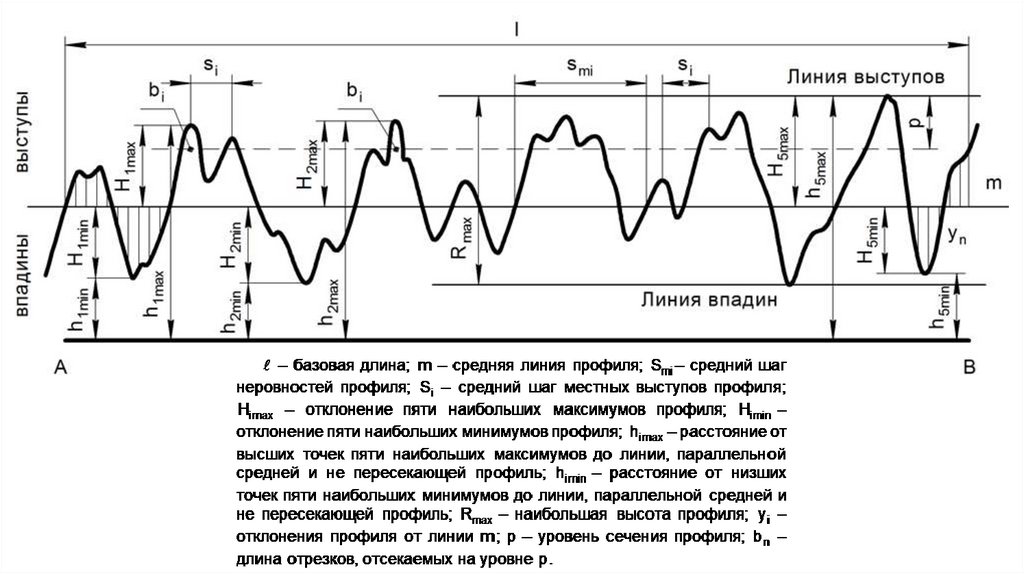

Шероховатость поверхностиШероховатость поверхности – это совокупность неровностей с относительно малыми шагами образующих

рельеф поверхности детали и рассматриваемых в пределах базовой длины .

Базовая длина – длина базовой линии, используемая для выделения неровностей, характеризующих

шероховатость поверхности и для количественного определения ее параметров.

Шероховатость является следствием пластической деформации поверхностного слоя детали при

образовании стружки, копирования неровностей режущих кромок инструмента и трения его о деталь,

вырывания с поверхности частиц материала и других причин.

Числовые значения шероховатости отличаются от базовой линии, за которую принята средняя линия

профиля m, имеющая форму номинального профиля и проведенная так, чтобы в пределах базовой длины

среднее квадратическое отклонение профиля по этой линии было бы минимально.

Номенклатуру параметров, числовые значения параметров и базовых длин, а также типы направлений

неровностей устанавливает ГОСТ 2789-73. Стандарт не распространяется на шероховатость ворсистой

поверхности, например, на шероховатость изделия из фетра, войлока, дерева и др. Термины и определения

шероховатости поверхности приведены в ГОСТ 25142-82.

14.

15.

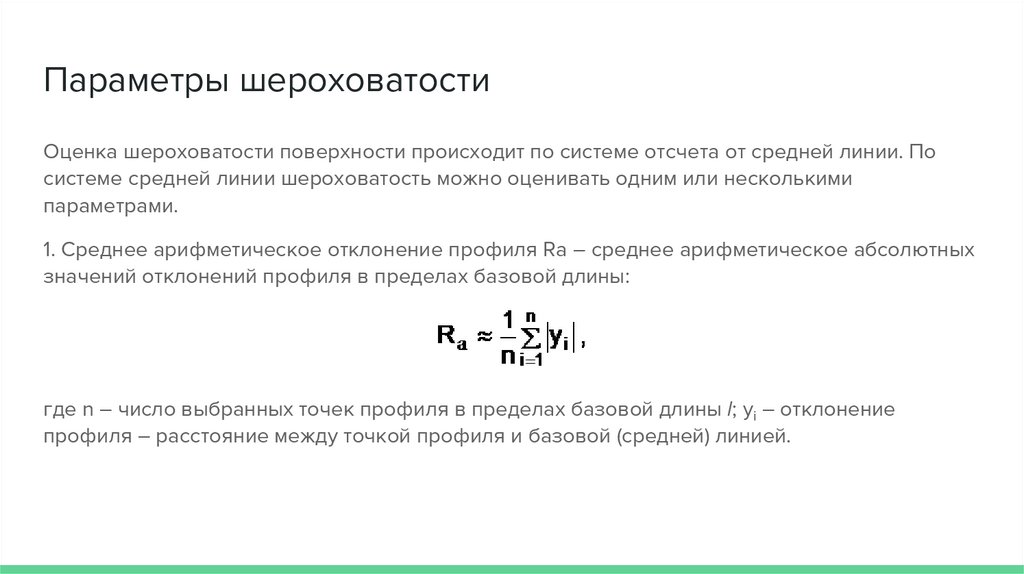

Параметры шероховатостиОценка шероховатости поверхности происходит по системе отсчета от средней линии. По

системе средней линии шероховатость можно оценивать одним или несколькими

параметрами.

1. Среднее арифметическое отклонение профиля Ra – среднее арифметическое абсолютных

значений отклонений профиля в пределах базовой длины:

где n – число выбранных точек профиля в пределах базовой длины l; yi – отклонение

профиля – расстояние между точкой профиля и базовой (средней) линией.

16.

2.Высота неровностей профиля по десяти точкам Rz – сумма средних

абсолютных значений высот пяти наибольших выступов профиля и глубин

пяти наибольших впадин профиля в пределах базовой длины

где ypi – высота i-го наибольшего выступа профиля, определяемая

расстоянием от средней линии профиля m до высшей точки выступа профиля;

yvi – глубина i-й наибольшей впадины профиля, определяемая расстоянием от

средней линии профиля до низшей точки впадины профиля.

17.

3. Наибольшая высота неровностей профиля Rmax – расстояние междулинией выступов профиля и линией впадин профиля в пределах базовой

длины.

4. Средний шаг неровностей профиля Sm – среднее значение шага

неровностей профиля в пределах базовой длины

где Smi – i-й шаг неровностей профиля – отрезок средней линии профиля,

содержащий неровность профиля; n – число шагов неровностей профиля.

18.

5. Средний шаг местных выступов профиля S – среднее значение шаговместных выступов профиля, находящихся в пределах базовой длины,

где Si – i-й шаг местных выступов профиля – отрезок средней линии между

проекциями на нее наивысших точек соседних местных выступов профиля; n

– число шагов местных выступов.

6. Относительная опорная длина профиля tp – отношение опорной длины

профиля к базовой длине

19.

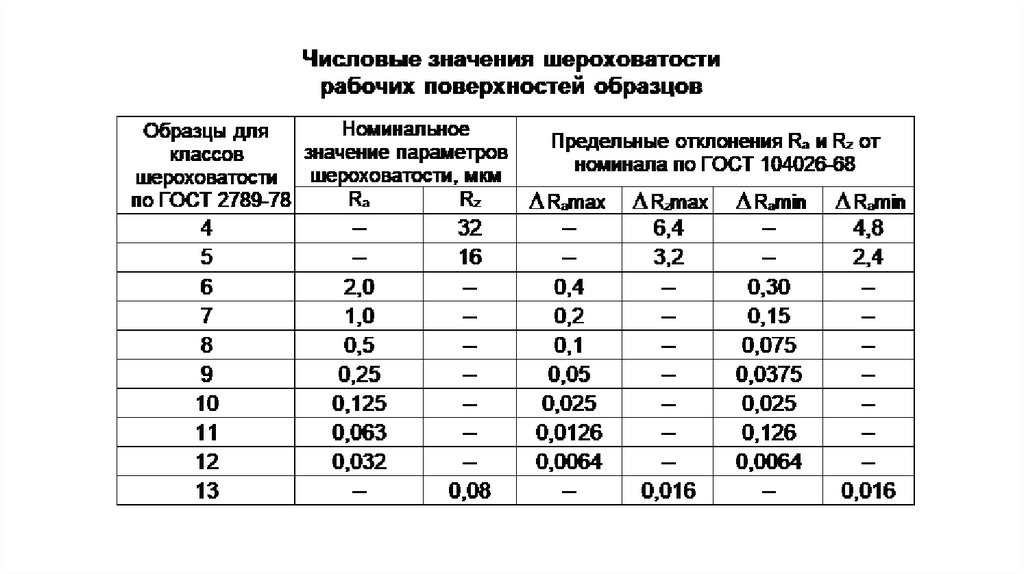

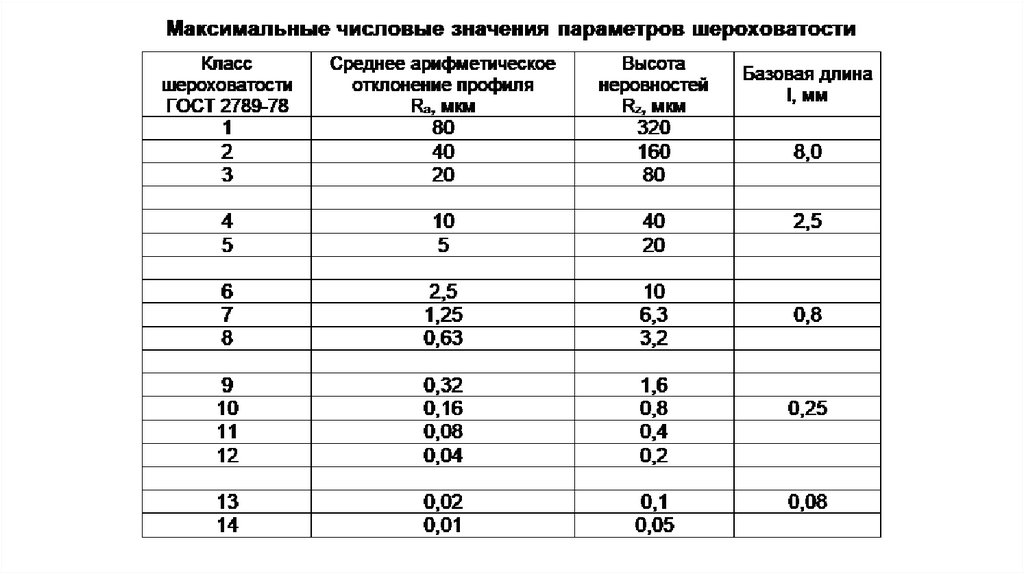

Выбор параметров шероховатостиТребования к шероховатости поверхности устанавливают одним или несколькими параметрами,

когда это необходимо для обеспечения эксплуатационных свойств поверхности. Параметры Rа и Rz

является предпочтительным.

ГОСТ 2789-73 предусматривает 14 классов шероховатости, каждому из которых соответствуют

определенные рекомендуемые значения параметров Ra и Rz, а также базовой длины l.

Требования к шероховатости поверхности определяются условиями работы детали в системе.

В общем случае, чем выше требования по точности, тем выше требования и по шероховатости

поверхности. Для грубых квалитетов требования к шероховатости можно снижать, что уменьшает

стоимость изготовления. Для выбора значений параметров шероховатости в зависимости от

требуемой точности размеров детали и видов обработки поверхностей можно пользоваться

рекомендациями, приведенными в справочной литературе, такой, как, например, источники [3, 4].

20.

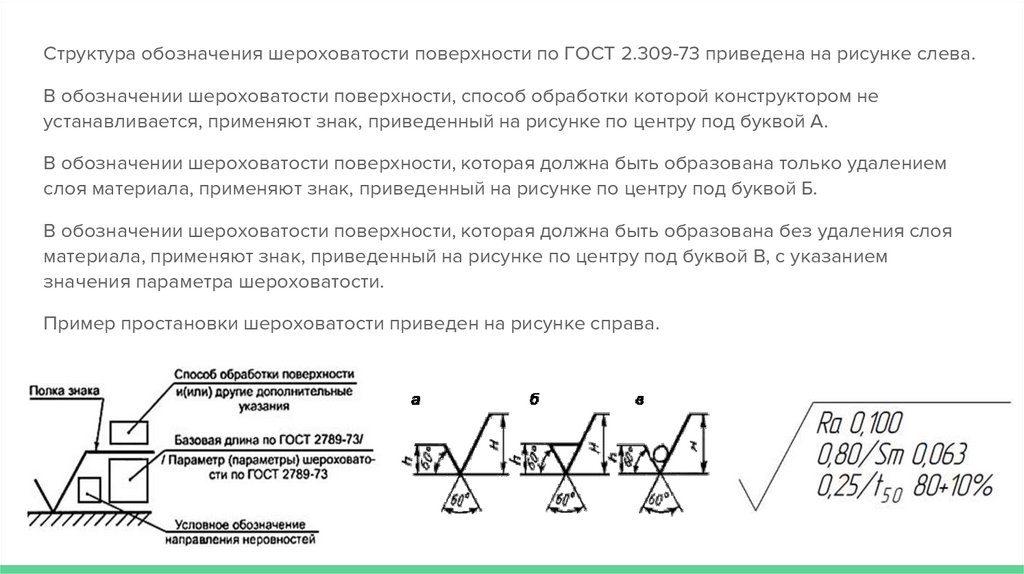

Структура обозначения шероховатости поверхности по ГОСТ 2.309-73 приведена на рисунке слева.В обозначении шероховатости поверхности, способ обработки которой конструктором не

устанавливается, применяют знак, приведенный на рисунке по центру под буквой А.

В обозначении шероховатости поверхности, которая должна быть образована только удалением

слоя материала, применяют знак, приведенный на рисунке по центру под буквой Б.

В обозначении шероховатости поверхности, которая должна быть образована без удаления слоя

материала, применяют знак, приведенный на рисунке по центру под буквой В, с указанием

значения параметра шероховатости.

Пример простановки шероховатости приведен на рисунке справа.

21.

22.

23.

24.

Список использованных источников1. Пашкова, Н.А. Выбор средств измерения и контроля для основных норм

взаимозаменяемости : метод. пособие / Н.А. Пашкова. – 2-е изд. доп. и

перераб. – Хабаровск : Изд-во ДВГУПС, 2011. – 46 с.

2. Белоус, Т.В. Метрология, стандартизация, сертификация и

взаимозаменяемость : учеб. пособие / Т.В. Белоус, С.Г. Бочкарева. –

Хабаровск : Изд-во ДВГУПС, 2015. – 158 с. : ил.

3. Орлов П. И. Основы конструирования: справочно-методическое пособие.

В 2-х кн. Кн. 1. М., 1988.

4. БВ-РТМ-62-71. Руководящие материалы (соотношение между допусками

размера, формы, расположения и шероховатости поверхностей) – М.:

ВНИИНМАШ, 1971.

Механика

Механика