Похожие презентации:

Порядок проектирования процесса

1.

Самостоятельная работа1.

2.

3.

4.

5.

ВАРИАНТ 1

Дать определение технологии в

сфере производства электронных

средств.

На чём базируется технология

производства ЭС?

Перечислите названия сред,

рассматриваемых при

технологическом производстве ЭС.

Дать определение

технологическому процессу.

Какие технологические материалы

называются основными?

1.

2.

3.

4.

5.

ВАРИАНТ 2

В чем заключается различие между

определениями Деталь и Сборочная

единица?

На что направлена технология

производства ЭС?

Дать определение производственному

процессу.

Какие типы производств вы знаете,

перечислите виды.

Какие технологические материалы

называются вспомогательными?

2.

Порядок проектирования технологическихпроцессов

Исходными

данными

для

проектирования

технологических процессов являются чертеж детали и общие

виды изделий, спецификация всех деталей, монтажные и

полумонтажные схемы (для сборки), технические условия на

наиболее ответственные детали, сборочные единицы и

изделия, размер производственного задания, руководящие

технические материалы (данные об оборудовании, нормали на

инструмент, типовые технологические процессы и др.).

3.

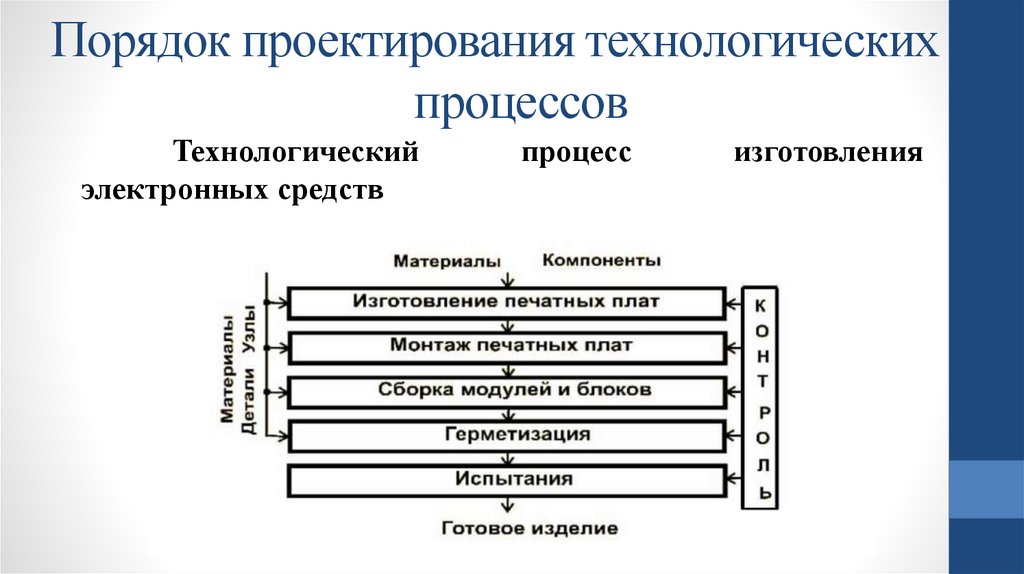

Порядок проектирования технологическихпроцессов

Технологический

электронных средств

процесс

изготовления

4.

Виды технологических процессов5.

Единичные ТП разрабатываются для изготовленияопытного образца изделия.

Рабочие ТП являются тем самым конечным продуктом

деятельности технолога-разработчика, позволяющим перейти

к серийному выпуску изделия на основном производстве.

Перспективный

процесс

разрабатывается

как

информационная основа для рабочих процессов при

перевооружении производства и рассчитан на применение

более совершенных методов, более производительных и

экономически эффективных средств.

Перспективные ТП разрабатываются на несколько лет

вперед с учетом последних достижений науки, еще не

нашедших широкого применения, но сулящих большие

технико-экономические преимущества.

6.

Маршрутное описание ТП – сокращенное описаниевсех технологических операций в маршрутной карте в

последовательности их выполнения без указания переходов и

технологических режимов.

Операционное описание ТП – полное описание всех

ТП в последовательности их выполнения с указанием

переходов и технологических режимов.

Маршрутно-операционное

описание

ТП

сокращенное описание технологических операций

маршрутной карте в последовательности.

–

в

7.

Единичный технологический процесс- разрабатывается дляизготовления или ремонта изделия одного наименования,

типоразмера и исполнения независимо от типа производства.

8.

Этапы проектирования единичного технологического процесса:1.

2.

3.

4.

5.

6.

7.

Анализ исходных данных и выбор действующего типового, группового ТП или аналога

единичного процесса.

Выбор исходной заготовки и метода ее получения.

Определение содержания операций, выбор технологических баз и составление

технологического маршрута (последовательности) обработки.

Выбор технологического оборудования, оснастки, средств автоматизации и механизации

технологического процесса. Уточнение последовательности выполнения переходов.

Назначение и расчет режимов выполнения операции, нормирование переходов и

операций ТП, определение профессий и квалификации исполнителей, установление

требований к технике безопасности.

Расчет точности, производительности и экономической эффетивности ТП. Выбор

оптимального процесса.

Оформление рабочей технологической документации.

9.

Типовой технологический процесс характеризуется единствомсодержания и последовательности большинства технологических

операций и переходов для групп изделий с общими

конструктивными признаками.

10.

Типизацию начинают с классификации изделий. Классомназывают совокупность деталей, характеризуемых общностью

технологических задач. В пределах класса детали разбивают на

группы, подгруппы и т. д. до типа. Практически к одному типу

относят детали, для которых можно составить один технологический

процесс.

При изготовлении ЭВМ широко применяют типовые

технологические

процессы

изготовления

гибридных

и

полупроводниковых микросхем, печатных плат, типовых элементов

замены, ячеек и др

11.

Групповой технологический процесс предназначен длясовместного изготовления или ремонта групп изделий с разными

конструктивными, но общими технологическими признаками.

12.

При группировании одна из наиболее сложных деталейпринимается за комплексную. Эта деталь должна иметь все

поверхности, встречающиеся у деталей данной группы. Они могут

быть расположены в иной последовательности, чем у комплексной

детали. При отсутствии такой детали в группе создается условная

комплексная деталь.

Групповые технологические операции и схемы настройки

станка разрабатываются для комплексной детали. Поэтому

технологическому процессу можно обрабатывать любую деталь

группы без значительных отклонений от общей схемы. Если при

обработке какой-либо детали не требуется весь комплект

инструментов, то пользуются только необходимым, пропуская

ненужный. В отдельных случаях возможны замена одного

инструмента другим и небольшие под-наладки.

13.

Групповые технологические процессы, используют длямеханической обработки деталей на универсальном оборудовании,

для электромонтажных, сборочных и других операций, что делает

целесообразным применение высокопроизводительных автоматов и

полуавтоматов в мелкосерийном производстве (например, для

установки и пайки микросхем с планарными выводами на печатной

плате).

14.

Выбор технологических базПо назначению базы разделяют на конструкторские,

технологические и измерительные.

Конструкторская база используется для определения положения

детали или сборочной единицы в изделии;

технологическая база – для определения положения заготовки

или изделия при изготовлении;

измерительная база – для определения относительного

положения изделия или заготовки и средств измерения.

15.

Выбор схемы базирования должен производиться сучетом требуемой точности обработки

Погрешностью базирования называется отклонение

фактически достигнутого положения заготовки или изделия при

базировании от требуемого.

Схема базирования будет обеспечивать требуемую

точность при условии, что действительное значение

погрешности базирования меньше допустимого. Действительное

значение погрешности базирования зависит от принятой схемы, а

допустимое значение находят из условия обеспечения заданной

точности.

16.

Виды контроля.Неотъемлемой составной частью технологического

процесса является технический контроль, который должен

охватывать весь технологический процесс и предотвращать

попадание дефектных материалов и изделий на последующие

этапы изготовления или ремонта.

На этапе производства устанавливают три вида контроля:

входной, операционный и приемочный.

17.

Входной контроль используют для проверки соответствияматериалов, заготовок, комплектующих изделий и сборочных

единиц, поступающих на предприятие;

Операционный контроль – для проверки деталей и

сборочных единиц в процессе изготовления или ремонта, а

также

количественных

и

качественных

характеристик

технологических процессов;

Приемочный контроль – для проверки соответствия

качества готовых изделий требованиям, установленным в

нормативно-технической документации.

18.

Контрольможет

быть

сплошной,

непрерывный, периодический, летучий.

выборочный,

Сплошной контроль применяют в условиях высоких

требований к уровню качества изделий, у которых абсолютно

недопустим пропуск дефектов в дальнейшее производство или

эксплуатацию.

Выборочный контроль используют для изделий при

большой трудоемкости контроля или при контроле, связанном с

разрушением изделий или с операциями, выполняемыми на

автоматизированных комплексах.

19.

Непрерывныйконтроль

служит

для

проверки

технологических процессов при их нестабильности и

необходимости постоянного обеспечения количественных и

качественных характеристик. Непрерывный контроль, как

правило,

осуществляется

автоматическими

или

полуавтоматическими методами контроля.

Периодический контроль применяют для проверки

изделий при установившемся производстве и стабильных

технологических процессах.

Летучий контроль применяют в специальных случаях,

установленных стандартами предприятия.

20.

Выбор средств контроля должен быть основан наобеспечении заданных показателей процесса контроля и анализа

затрат на реализацию его процесса в установленный промежуток

времени при заданном качестве изделия.

Обязательными показателями процесса контроля являются

точность измерений, достоверность, трудоемкость и стоимость

контроля. При выборе средств контроля должно обеспечиваться

оптимальное применение прогрессивных механизированных и

автоматизированных, универсальных и стандартных средств

контроля;

повышение

производительности,

снижение

трудоемкости контроля и безопасность труда.

21.

Характеристики сборочно-монтажныхработ

• В производстве радиоаппаратуры значительное место по объему работ

занимают сборочные и монтажные работы, включающие установку и

крепление деталей и узлов на шасси, а также их электрические соединения

между собой.

• Сборку и монтаж подразделяют на следующие основные этапы:

— заготовительные работы;

— установка и крепление деталей и узлов на шасси;

— укладка и механическое крепление монтажных проводов и выводов

радиодеталей;

— пайка или сварка монтажных соединений;

— контроль механического крепления деталей и узлов, а также

механической прочности паяных или сварных соединений;

- -контроль правильности монтажных соединений;

— контроль электрической прочности монтажа;

— контроль напряжений на электродах ламп.

22.

Характеристики сборочно-монтажныхработ

• В отдельных случаях в зависимости от технологической целесообразности

порядок этапов может частично меняться. Организация работ определяется

главным образом типом производства.

• В условиях серийного производства при выпуске большого количества

продукции работу в пределах каждого этапа разбивают между исполнителями,

которые специализируются на выполнении определенных повторяющихся

простых операций, например на пайке участка монтажной схемы или установке

ламповых панелей, конденсаторов, трансформаторов и т. п.

• В условиях опытного производства при изготовлении единичных образцов весь

цикл работ по сборке и монтажу радиоаппаратуры поручают небольшому

количеству исполнителей.

• При производстве деталей и узлов радиоаппаратуры могут иметь место как

годные изделия, так и дефектные, т. е. изделия со скрытыми технологическими

дефектами, параметры которых в процессе испытаний выходят за пределы ТУ

или интенсивность отказа которых выше гарантированной заводомизготовителем.

23.

Характеристики сборочно-монтажныхработ

• На заводе-изготовителе радиоаппаратуры дефектные изделия отбраковывают,

применяя входной контроль и технологическую тренировку.

• Входной контроль является дополнительной проверкой поступающих на завод

электрорадиоэлементов по параметрам, определяющим их работоспособность и

надежность, перед выдачей в производство. Это вызвано, во-первых, тем, что

комплектующие детали могут иметь пониженную надежность, обусловленную

частичным нарушением технологического процесса и недостаточным контролем на

выходе, во-вторых, возможным продолжительным хранением готовых изделий на

складе и, следовательно, ухудшением качественных показателей. Кроме того, не

исключена возможность повреждения электрорадиоэлементов в процессе

транспортировки.

• Входной контроль проводится, согласно инструкции, утвержденной на предприятии,

которая устанавливает его порядок.

• Входному контролю подлежат все электрорадиоэлементы, поступающие от

поставщиков с сопроводительными документами (паспортами, формулярами, актами

технической приемки, клеймами ОТК и представителя заказчика на изделии или

упаковке). Электрорадиоэлементы подвергаются как визуальной, так и электрической

проверке.

24.

Характеристики сборочно-монтажныхработ

• При визуальной проверке обращают внимание на наличие на электрорадиоэлементе (или

упаковке, в которой он находился) обозначений типа, номинала, допуска, технических

условий или ГОСТа, клейма приемки отдела технического контроля (ОТК) заводаизготовителя и клейма заказчика (если имеется приемка заказчика). Кроме того, проверяют

изделие на отсутствие царапин, сколов, трещин, вмятин, коррозии в соответствии с

требованиями ТУ на электрорадиоэлементы.

• При электрической проверке обращают внимание на соответствие электрических

параметров электрорадиоэлементов данным, указанным в пунктах требований и методик

технических условий или ГОСТов. Перечень деталей, подлежащих электрической проверке

при входном контроле, определяется инструкцией. Испытательная аппаратура и стенды

должны обеспечивать проверку электрорадиоэлементов в соответствии с требованиями ТУ.

• Электрорадиоэлементы, прошедшие входной контроль, дополнительно маркируются: на

изделие наносят треугольное или прямоугольное клеймо с цифрой внутри (на конденсаторы

переменной емкости и электролитические, кроме ЭМ, электронные лампы, реле и

автоматы, стрелочные и электроизмерительные приборы, трансформаторы и дроссели) и

точки белого или малинового цвета (на полупроводниковые диоды и триоды, ферритовые

сердечники, электролитические конденсаторы ЭМ и подстроечные конденсаторы).

25.

Характеристики сборочно-монтажныхработ

• При визуальной проверке обращают внимание на наличие на электрорадиоэлементе (или

упаковке, в которой он находился) обозначений типа, номинала, допуска, технических

условий или ГОСТа, клейма приемки отдела технического контроля (ОТК) заводаизготовителя и клейма заказчика (если имеется приемка заказчика). Кроме того, проверяют

изделие на отсутствие царапин, сколов, трещин, вмятин, коррозии в соответствии с

требованиями ТУ на электрорадиоэлементы.

• При электрической проверке обращают внимание на соответствие электрических

параметров электрорадиоэлементов данным, указанным в пунктах требований и методик

технических условий или ГОСТов. Перечень деталей, подлежащих электрической проверке

при входном контроле, определяется инструкцией. Испытательная аппаратура и стенды

должны обеспечивать проверку электрорадиоэлементов в соответствии с требованиями ТУ.

• Электрорадиоэлементы, прошедшие входной контроль, дополнительно маркируются: на

изделие наносят треугольное или прямоугольное клеймо с цифрой внутри (на конденсаторы

переменной емкости и электролитические, кроме ЭМ, электронные лампы, реле и

автоматы, стрелочные и электроизмерительные приборы, трансформаторы и дроссели) и

точки белого или малинового цвета (на полупроводниковые диоды и триоды, ферритовые

сердечники, электролитические конденсаторы ЭМ и подстроечные конденсаторы).

26.

Характеристики сборочно-монтажныхработ

• Входной контроль электрорадиоэлементов может быть как 100%-ный, так и

выборочный. Если при выборочной проверке окажутся бракованные изделия,

проверке подлежит удвоенное количество изделий; в случае выявления при проверке

удвоенного количества хотя бы одного бракованного изделия, проверке подвергаются

все изделия полученной партии.

• Входное качество совокупности партий может быть наиболее полно охарактеризовано

функцией f(x) распределения числа дефектных изделий в партиях или функцией f(q)

распределения долей дефектности.

• Вид распределения в общем случае определяется многими причинами:

ненадежностью выходного контроля на заводе-изготовителе, временем хранения,

воздействием различных факторов при транспортировке и хранении и др.

• Анализ входного качества изделий имеет большое значение, так как позволяет

предприятиям, изготовляющим аппаратуру, выявить недостатки, свойственные

изделиям заводов-поставщиков, и тем самым заранее принять необходимые меры

для повышения надежности элементов еще до возможного отказа аппаратуры.

27.

Характеристики сборочно-монтажныхработ

• Технологическая тренировка. Практика показывает, что количество

дефектных изделий, а также интенсивность их отказов в основном

определяется технологическим процессом. Ввиду сложности

технологических процессов изготовления деталей и узлов радиоаппаратуры

всегда бывает необходима приработка, продолжительность которой может

быть различной.

• Период приработки транзисторов продолжается до 1000—3000 ч, а период

нормальной работы превышает 25 000 ч. Таким образом, период

приработки составляет не более 10% от периода нормальной работы.

• Зависимость интенсивности отказов большинства элементов

радиоаппаратуры неодинакова для различных промежутков времени t

работы, и ее можно разделить на три периода: первый — приработки (от 0

до /пр); второй — нормальной работы (от /1|р до /ст); третий — старения

(от tCT до оо).

28.

Характеристики сборочно-монтажныхработ

• Период приработки элементов характеризуется высокой

интенсивностью отказов и является следствием технологического

процесса изготовления элементов и действия большого количества

систематических и случайных факторов.

• Одним из эффективных способов повышения надежности

радиоаппаратуры в процессе производства является электрическая

тренировка элементов. Электрическая тренировка должна

проводиться на основании заранее определенного времени,

включающего период приработки. Оно должно быть оптимальным,

так как если это время будет недостаточным, то в партии будет

оставаться значительная доля дефектных изделий, а если это время

будет больше необходимого, то на это уйдут неоправданное время

и средства, к тому же при этом сокращается период нормальной

работы элементов.

29.

Организация сборочно-монтажныхработ

• Основу монтажно-сборочных работ составляют процессы формирования

электрических и механических соединений.

• Сборка представляет собой совокупность технологических операций

механического соединения деталей и электро/радиоэлементов (ЭРЭ) в

изделии или его части, выполняемых в определенной последовательности

для обеспечения заданного их расположения и взаимодействия в

соответствии с конструкторскими документами. Выбор последовательности

операций сборочного процесса зависит от конструкции изделия и

организации процесса сборки.

• Монтажом называется ТП электрического соединения ЭРЭ изделия в

соответствии с принципиальной электрической или электромонтажной

схемой. Монтаж производится с помощью печатных или проводных плат,

одиночных проводников, жгутов и кабелей.

30.

Организация сборочно-монтажныхработ

• В соответствии с последовательностью технологических операций процесс сборки

(монтажа) делится на сборку (монтаж) отдельных сборочных единиц (плат, блоков,

панелей, рам, стоек) и общую сборку (монтаж) изделия.

• Организационно он может быть стационарным или подвижным, с концентрацией или

дифференциацией операций.

• Стационарной называется сборка, при которой собираемый объект неподвижен, а к

нему подаются необходимые сборочные элементы.

• Подвижная сборка характеризуется тем, что сборочная единица перемещается по

конвейеру вдоль рабочих мест, за каждым из которых закреплена определенная часть

работы. Перемещение объекта сборки может быть свободным по мере выполнения

закрепленной операции или принудительным в соответствии с ритмом процесса.

• Сборка по принципу концентрации операций заключается в том, что на одном

рабочем месте производится весь комплекс работ по изготовлению изделия или его

части. При этом повышается точность сборки, упрощается процесс нормирования.

Однако большая длительность цикла сборки, трудоемкость механизации сложных

сборочно-монтажных операций определяют применение такой формы в условиях

единичного и мелкосерийного производства.

31.

Организация сборочно-монтажныхработ

• Дифференцированная сборка предполагает расчленение сборочно-монтажных работ

на ряд последовательных простых операций. Это позволяет механизировать и

автоматизировать работы, использовать рабочих низкой квалификации. Сборка по

принципу дифференциации операций эффективна в условиях серийного и массового

производства. Однако чрезмерное дробление операций приводит к возрастанию

времени на транспортировку, увеличению производственных площадей, повышению

утомляемости рабочих при выполнении однообразных действий. В каждом

конкретном случае должна быть определена технико-экономическая

целесообразность степени дифференциации сборочных и монтажных работ.

• К монтажно-сборочным процессам предъявляются требования высокой

производительности, точности и надежности.

• На повышение производительности труда существенное влияние оказывают не только

степень детализации процесса и специализации рабочих мест, уровень механизации

и автоматизации, но и такие организационные принципы, как параллельность,

прямоточность, непрерывность, пропорциональность и ритмичность.

32.

Организация сборочно-монтажныхработ

Параллельность сборки - это одновременное выполнение сборки нескольких частей изделия или изделий в

целом, что сокращает производственный цикл. Наибольшими возможностями с технологической точки

зрения обладают два вида обеспечения параллельности процессов:

1) изготовление и сборка на многопредметных поточных линиях одновременно нескольких изделий;

2) совмещение на автоматизированных поточных линиях изготовления деталей с их сборкой.

Прямоточность процесса – это кратчайший путь прохождения изделия по всем фазам и операциям от

запуска исходных материалов и комплектующих до выхода готового изделия. Любые отклонения от

прямоточности усложняют процесс сборки, удлиняют цикл изготовления радиоаппаратуры. Принцип

прямоточности должен соблюдаться во всех подразделениях предприятия и сочетаться с принципом

непрерывности.

Непрерывность ТП сборки предусматривает сокращение или полное устранение меж- или

внутриоперационных перерывов. Достигается непрерывность рациональным выбором техпроцессов,

соединением операций изготовления деталей с их сборкой, включением в поток операций контроля и

регулировки.

Под принципом пропорциональности понимается пропорциональная производительность в единицу

времени на каждом рабочем месте, линии, участке, цехе. Это приводит к полному использованию

имеющегося оборудования, производственных площадей и равномерному выпуску изделий. Улучшает

пропорциональность рациональное деление конструкции на сборочные единицы и унифицированность ее

элементов.

Принцип ритмичности предполагает выпуск в равные промежутки времени одинаковых или возрастающих

количеств продукции. Ритмичность при сборке повышается за счет использования типовых и групповых

процессов, их унификации и предварительной синхронизации операций.

33.

Техпроцесс сборки, монтажа идемонтажа

• Технологический процесс сборки и монтажа разбивается на три

основных этапа:

• 1. Подготовка навесных радиоэлементов к монтажу;

• 2. Установка на печатных платах;

• 3. Пайка.

• Типовой технологический процесс подготовки навесных

радиоэлементов для установки их па печатную плату включает

следующие операции:

• входной контроль параметров;

• рихтовку (выпрямление гибких выводов) и обрезку выводов;

• обжимку и обрезку ленточных выводов;

• формовку выводов.

34.

Техпроцесс сборки, монтажа идемонтажа

• Подготовка элементов к монтажу на специализированных

участках пооперационно (при малом количестве навесных

элементов) или комплексно.

• При пооперационной подготовке каждая из операций

выполняется отдельно на специальных установках или

приспособлениях.

• При комплексной подготовке несколько операции

выполняют на одной установке. Установки можно

перенастраивать на различные типоразмеры навесных

элементов, изменяя положение или заменяя их рабочие

части.

35.

Техпроцесс сборки, монтажа идемонтажа

• При массовом производстве электронных измерительных

приборов, а также при групповой организации их сборки

подготовку навесных радиоэлементов часто совмещают с

установкой на печатные платы в автоматизированных пли

автоматических устройствах или линиях.

• Обжимка и обрезка ленточных выводов может осуществляться как

вручную, так и полуавтоматически.

• Зачистка выводов навесных радиоэлементов для их последующего

облуживания производится при потемнении покрытия выводов и

при наличии на них краски или лака. Расстояние зачищаемого

участка вывода от корпуса радиоэлемента должно быть не менее 1

мм. Зачистку можно производить вручную или в специальном

устройстве с подпружиненными ножами.

36.

Техпроцесс сборки, монтажа идемонтажа

• Облуживание выводов навесных радиоэлементов в

условиях мелкосерийного многономенклатурного

производства осуществляется вручную.

• В серийном производстве в некоторых случаях горячее

облуживание заменяют гальваническим с последующим

оплавлением покрытия для устранения пористости.

Однако возникающая па поверхности оксидная пленка

ведет к снижению качества последующей пайки.

• В массовом производстве для горячего лужения

радиоэлементов используются специальные

полуавтоматические установки.

37.

Техпроцесс сборки, монтажа идемонтажа

• Облуживание выводов навесных радиоэлементов в

условиях мелкосерийного многономенклатурного

производства осуществляется вручную.

• В серийном производстве в некоторых случаях горячее

облуживание заменяют гальваническим с последующим

оплавлением покрытия для устранения пористости.

Однако возникающая па поверхности оксидная пленка

ведет к снижению качества последующей пайки.

• В массовом производстве для горячего лужения

радиоэлементов используются специальные

полуавтоматические установки.

38.

Техпроцесс сборки, монтажа идемонтажа

• Формовку выводов навесных радиоэлементов в единичном и

мелкосерийном производстве выполняют вручную с помощью

пинцета и плоскогубцев, а в серийном и массовом производстве

– на полуавтоматических и автоматических устройствах.

• Подготовка микросхем для установки на печатные платы состоит

из следующих этапов:

• входного контроля;

• рихтовки; формовки;

• обрезки;

• облуживания выводов.

39.

Самостоятельная работаНе будет (т.е проверка конспекта лекций за 2 темы)

Электроника

Электроника