Похожие презентации:

Расчет и анализ вибрационных характеристик деталей с применением программного комплекса Аnsys

1.

Расчет и анализ вибрационныххарактеристик деталей с применением

программного комплекса ANSYS

2024

2.

ТеорияОбщие понятия об обеспечении прочности детали.

Усталостная прочность. Общие положения теории

колебаний.

2

3.

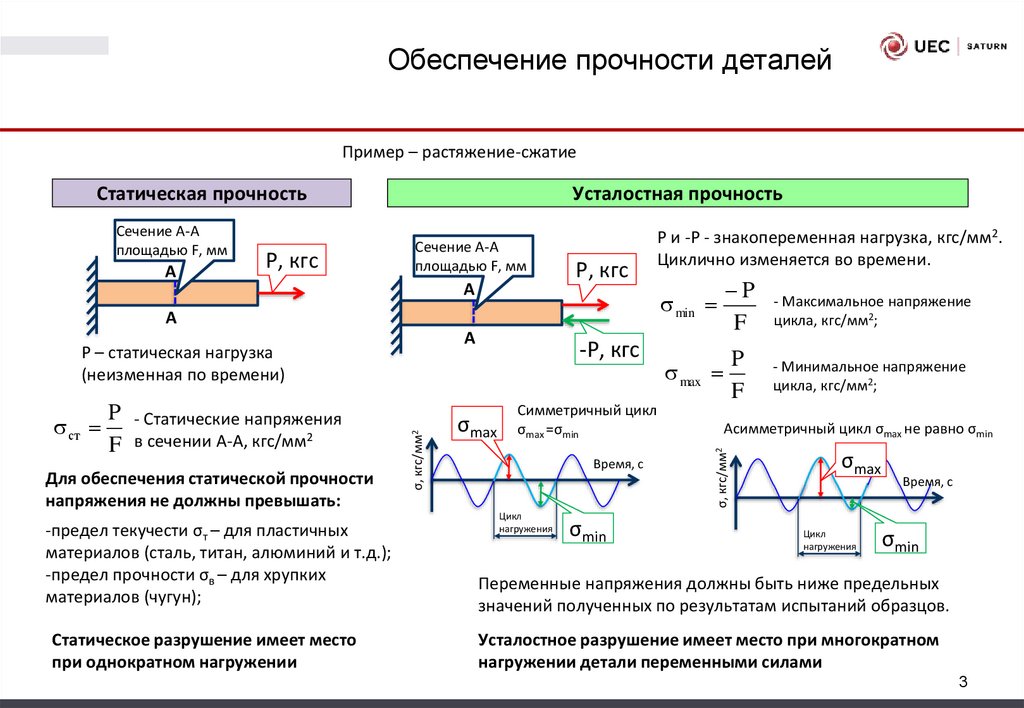

Обеспечение прочности деталейПример – растяжение-сжатие

Сечение А-А

площадью F, мм

А

P, кгс

Усталостная прочность

Сечение А-А

площадью F, мм

А

P, кгс

P и -P - знакопеременная нагрузка, кгс/мм2.

Циклично изменяется во времени.

А

А

ст

P - Статические напряжения

F в сечении А-А, кгс/мм2

Для обеспечения статической прочности

напряжения не должны превышать:

σ, кгс/мм2

P – статическая нагрузка

(неизменная по времени)

-P, кгс

σmax

Симметричный цикл

σmax =σmin

Время, с

Цикл

нагружения

σmin

min

P

F

- Максимальное напряжение

цикла, кгс/мм2;

max

P

F

- Минимальное напряжение

цикла, кгс/мм2;

Асимметричный цикл σmax не равно σmin

σ, кгс/мм2

Статическая прочность

σmax

Время, с

-предел текучести σт – для пластичных

материалов (сталь, титан, алюминий и т.д.);

-предел прочности σв – для хрупких

материалов (чугун);

Переменные напряжения должны быть ниже предельных

значений полученных по результатам испытаний образцов.

Статическое разрушение имеет место

при однократном нагружении

Усталостное разрушение имеет место при многократном

нагружении детали переменными силами

Цикл

нагружения

σmin

3

4.

Усталостная прочностьМалоцикловая усталость (МЦУ)

Количество циклов – до 105

Многоцикловая усталость (МнЦУ)

Количество циклов – более 105

Наступает при многократном статическом

нагружении

Наступает при многократном нагружении

переменными силами – обычно при колебаниях.

Пример: двигатель запустили – вышли

на максимальный режим – спустились

на малый газ – двигатель выключили

Пример: лопатка компрессора ГТД колеблется с частотой

1000 Гц, т.е. за 1 секунду совершает 1000 колебаний,

значит 107 циклов она наберет за 10000 секунд 2,8 часа.

σ, кгс/мм2

σmax - взлет

Таким образом, лопатка может быстро пройти много

циклов нагружения и разрушится.

Время, с

Цикл

нагружения

Одна из наиболее распространенных причин

разрушения лопаток ГТД в эксплуатации по МнЦУ –

повышенный уровень вибронапряжений при

резонансных колебаниях.

σmin – двигатель

выключен

Превышение σв – статическое

разрушение

Достижение предела

пропорциональности – появление

остаточных деформаций

σ

σв

σт

σпц

Малоцикловая усталость

наступает при превышении σпц

в локальной зоне детали

МнЦУ

МЦУ

Стаическое

разрушение

Многоцикловая усталость наступает при напряжениях

лежащих в упругой области кривой деформирования

σ

5.

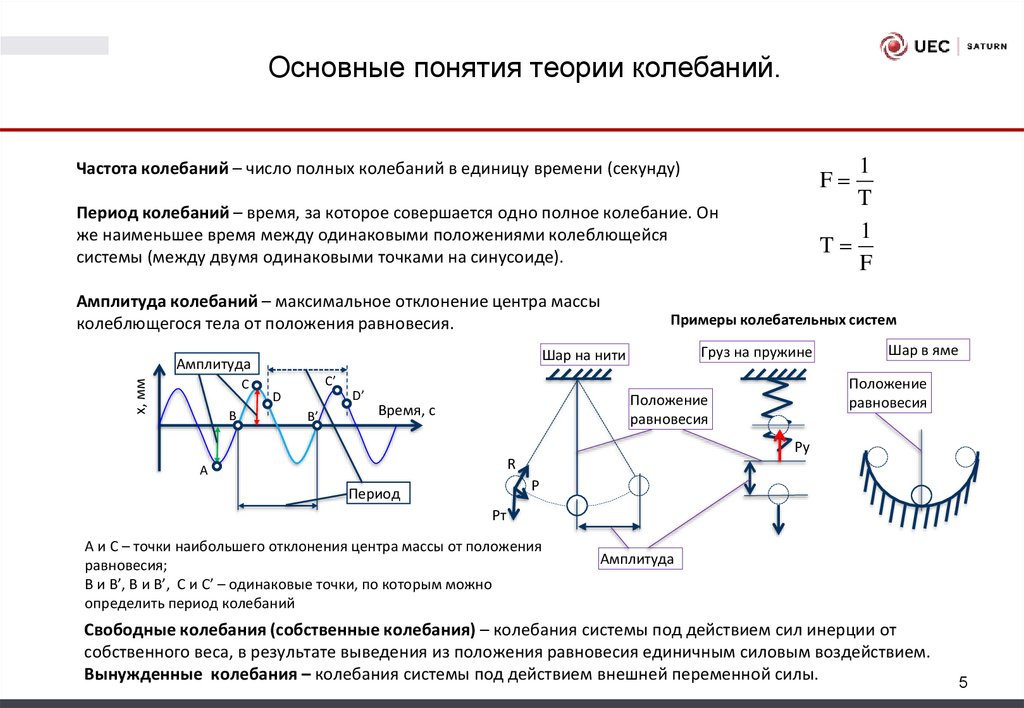

Основные понятия теории колебаний.1

T

1

T

F

Частота колебаний – число полных колебаний в единицу времени (секунду)

F

Период колебаний – время, за которое совершается одно полное колебание. Он

же наименьшее время между одинаковыми положениями колеблющейся

системы (между двумя одинаковыми точками на синусоиде).

Амплитуда колебаний – максимальное отклонение центра массы

колеблющегося тела от положения равновесия.

x, мм

В

Груз на пружине

Шар на нити

Амплитуда

C

Примеры колебательных систем

C’

D’

D

В’

Положение

равновесия

Положение

равновесия

Время, с

Шар в яме

Pу

R

А

P

Период

Pт

A и C – точки наибольшего отклонения центра массы от положения

равновесия;

B и B’, В и В’, C и C’ – одинаковые точки, по которым можно

определить период колебаний

Амплитуда

Свободные колебания (собственные колебания) – колебания системы под действием сил инерции от

собственного веса, в результате выведения из положения равновесия единичным силовым воздействием.

Вынужденные колебания – колебания системы под действием внешней переменной силы.

5

6.

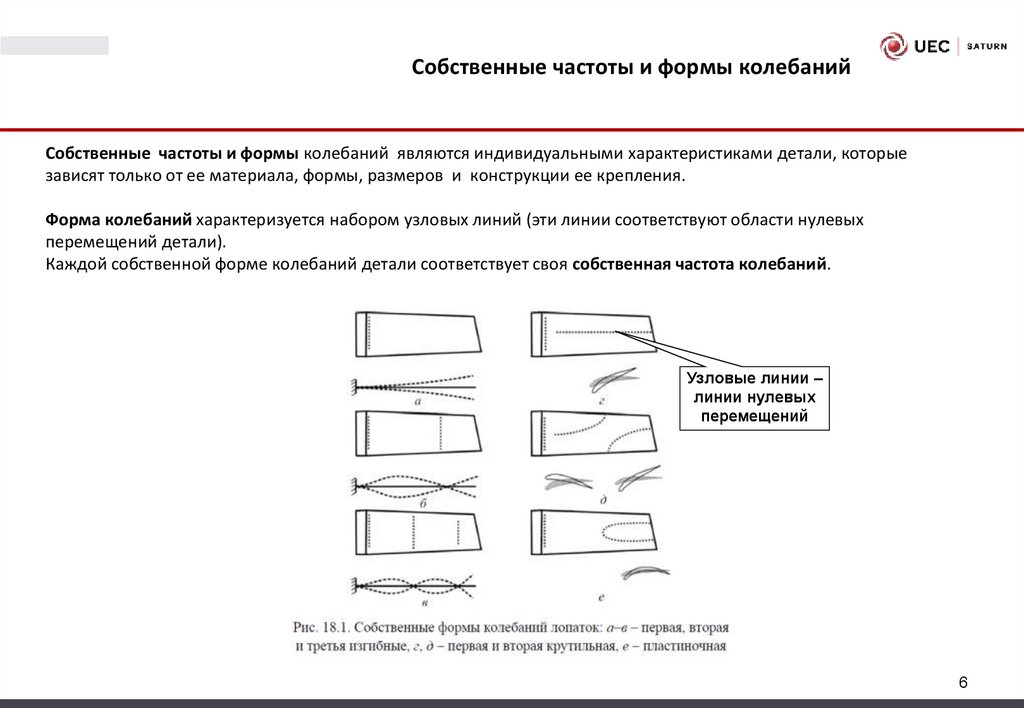

Собственные частоты и формы колебанийСобственные частоты и формы колебаний являются индивидуальными характеристиками детали, которые

зависят только от ее материала, формы, размеров и конструкции ее крепления.

Форма колебаний характеризуется набором узловых линий (эти линии соответствуют области нулевых

перемещений детали).

Каждой собственной форме колебаний детали соответствует своя собственная частота колебаний.

Узловые линии –

линии нулевых

перемещений

6

7.

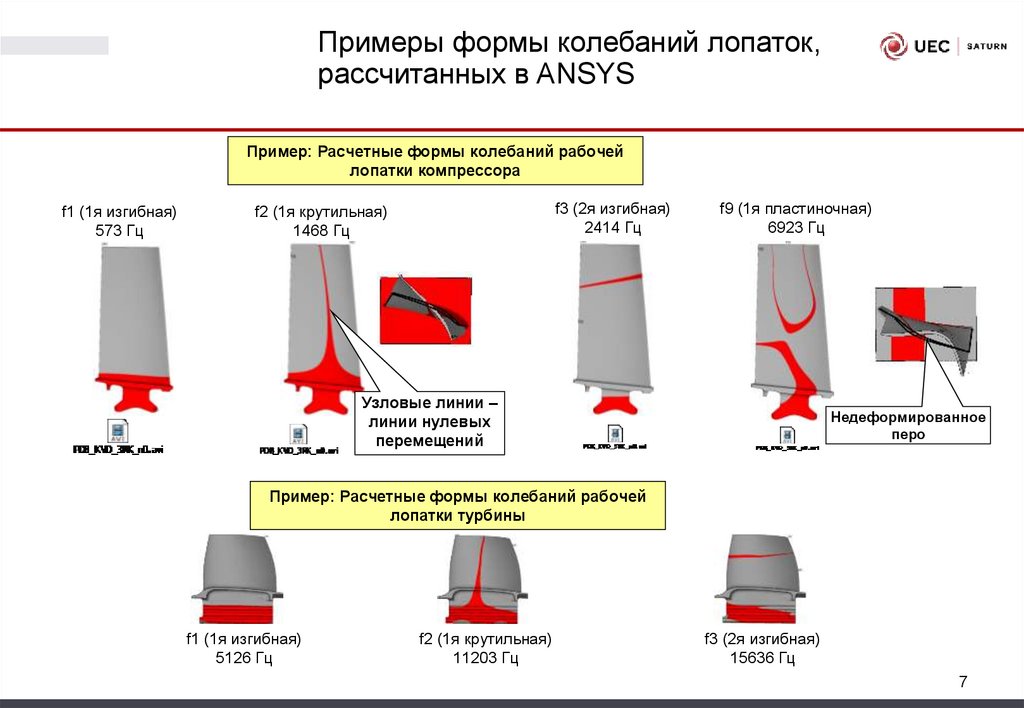

Примеры формы колебаний лопаток,рассчитанных в ANSYS

Пример: Расчетные формы колебаний рабочей

лопатки компрессора

f1 (1я изгибная)

573 Гц

f3 (2я изгибная)

2414 Гц

f2 (1я крутильная)

1468 Гц

f9 (1я пластиночная)

6923 Гц

Узловые линии –

линии нулевых

перемещений

Недеформированное

перо

Пример: Расчетные формы колебаний рабочей

лопатки турбины

f1 (1я изгибная)

5126 Гц

f2 (1я крутильная)

11203 Гц

f3 (2я изгибная)

15636 Гц

7

8.

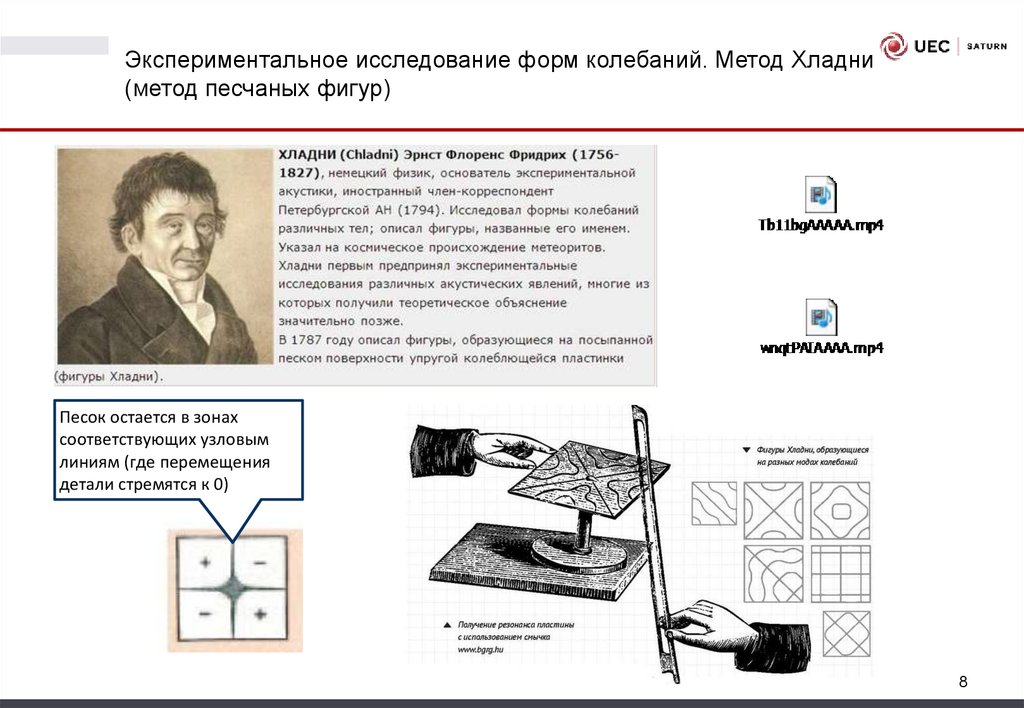

Экспериментальное исследование форм колебаний. Метод Хладни(метод песчаных фигур)

Песок остается в зонах

соответствующих узловым

линиям (где перемещения

детали стремятся к 0)

8

9.

Экспериментальное исследование форм колебаний. Соответствиемежду расчетными и экспериментальными формами

9

10.

Практическое занятиеРасчет собственных форм и частот

колебаний бруса

10

11.

Расчет собственных форм и частотколебаний бруса

Постановка задачи

1 Рассчитать первую форму собственных колебаний бруса с

помощью аналитической зависимости.

2 Рассчитать первые 5 форм и частот собственных колебаний бруса

методом конечных элементов в Workbench

Этапы расчета в Workbench:

2.1 Создание структуры проекта, включающее построение геометрической

модели, построение конечно-элементной модели и модальный анализ;

2.2 Построение геометрической модели во встроенном в Workbench редакторе

Space Claim.

2.3 Построение конечно-элементной модели.

2.4 Модальный анализ.

11

12.

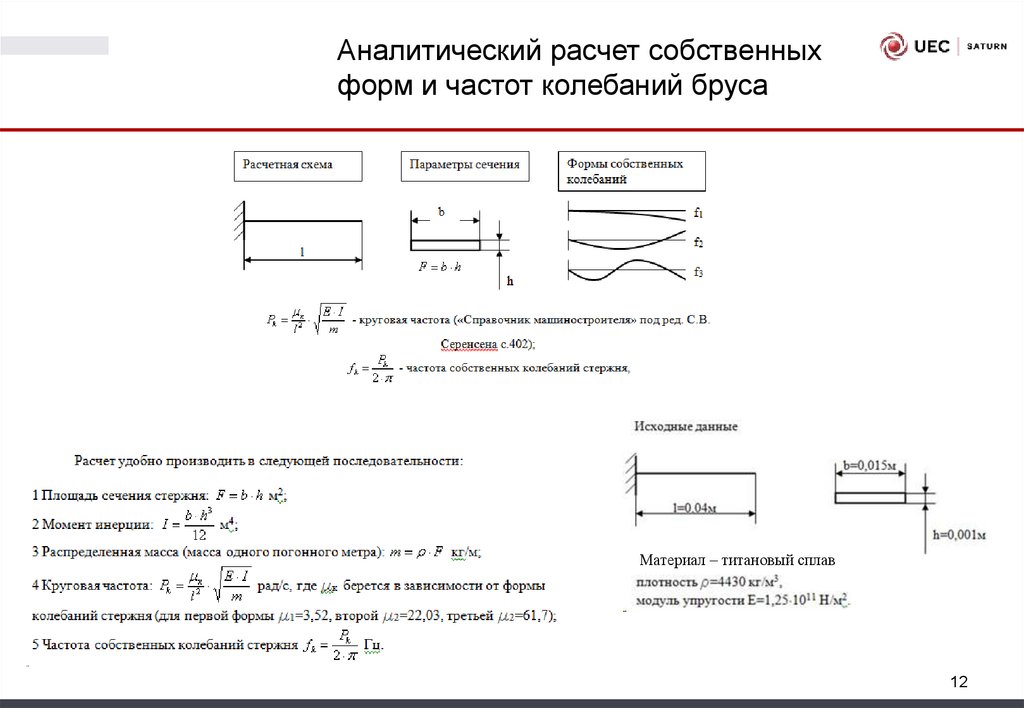

Аналитический расчет собственныхформ и частот колебаний бруса

Материал – титановый сплав

12

13.

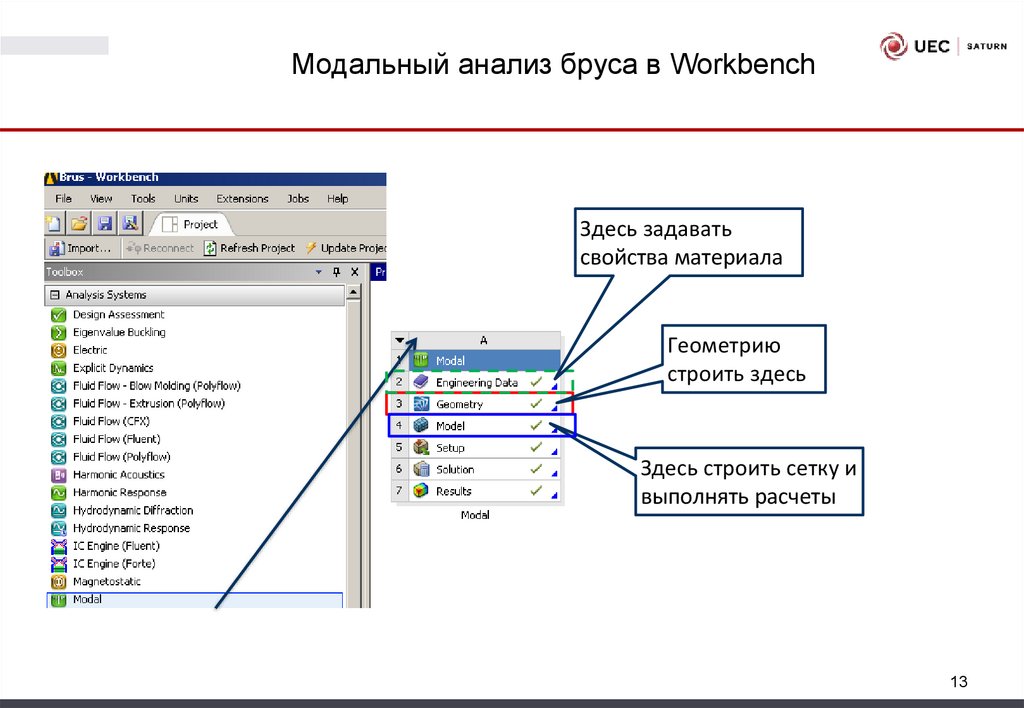

Модальный анализ бруса в WorkbenchЗдесь задавать

свойства материала

Геометрию

строить здесь

Здесь строить сетку и

выполнять расчеты

13

14.

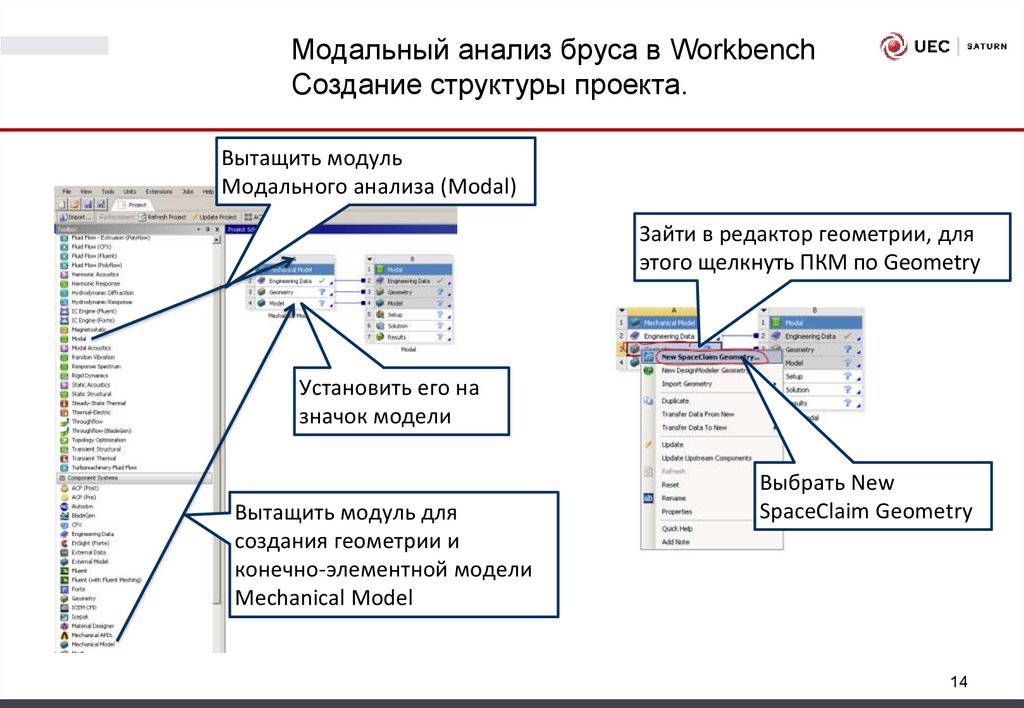

Модальный анализ бруса в WorkbenchСоздание структуры проекта.

Вытащить модуль

Модального анализа (Modal)

Зайти в редактор геометрии, для

этого щелкнуть ПКМ по Geometry

Установить его на

значок модели

Вытащить модуль для

создания геометрии и

конечно-элементной модели

Mechanical Model

Выбрать New

SpaceClaim Geometry

14

15.

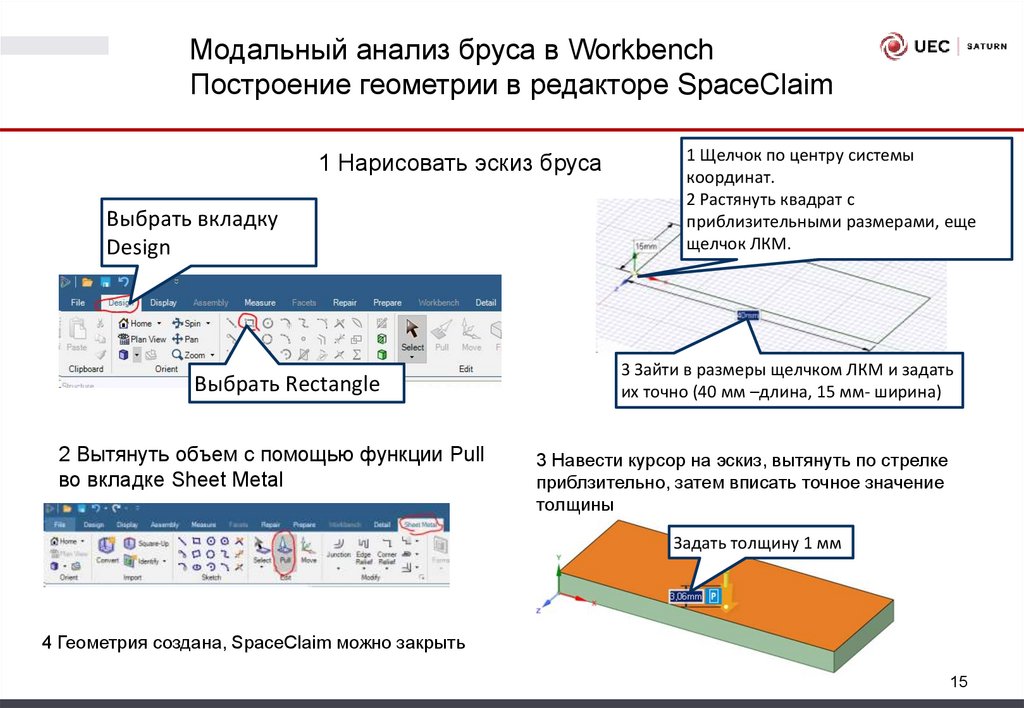

Модальный анализ бруса в WorkbenchПостроение геометрии в редакторе SpaceClaim

1 Нарисовать эскиз бруса

Выбрать вкладку

Design

Выбрать Rectangle

2 Вытянуть объем с помощью функции Pull

во вкладке Sheet Metal

1 Щелчок по центру системы

координат.

2 Растянуть квадрат с

приблизительными размерами, еще

щелчок ЛКМ.

3 Зайти в размеры щелчком ЛКМ и задать

их точно (40 мм –длина, 15 мм- ширина)

3 Навести курсор на эскиз, вытянуть по стрелке

приблзительно, затем вписать точное значение

толщины

Задать толщину 1 мм

4 Геометрия создана, SpaceClaim можно закрыть

15

16.

Модальный анализ бруса в Workbench.Настройка свойств материала.

Для расчета форм и частот колебаний бруса необходимо задать следующие

свойства материала: плотность (r) и модуль упругости (Е).

1 Выбрать в структуре проекта редактирование

свойств материала

1 Двойной щелчок ЛКМ по

Engineering Data

2 Погасить исходный материал (который задан

по умолчанию)

2 Скрыть неактуальный

материал

3 Вписать в новую строчку

название актуального

материала, назвать его Titan

16

17.

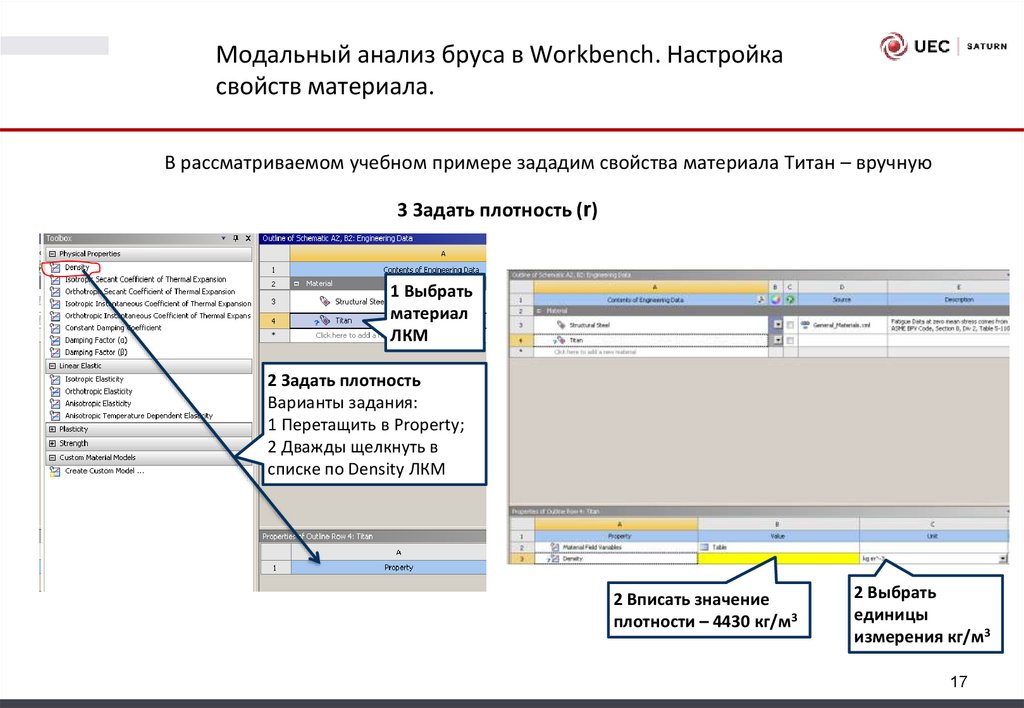

Модальный анализ бруса в Workbench. Настройкасвойств материала.

В рассматриваемом учебном примере зададим свойства материала Титан – вручную

3 Задать плотность (r)

1 Выбрать

материал

ЛКМ

2 Задать плотность

Варианты задания:

1 Перетащить в Property;

2 Дважды щелкнуть в

списке по Density ЛКМ

2 Вписать значение

плотности – 4430 кг/м3

2 Выбрать

единицы

измерения кг/м3

17

18.

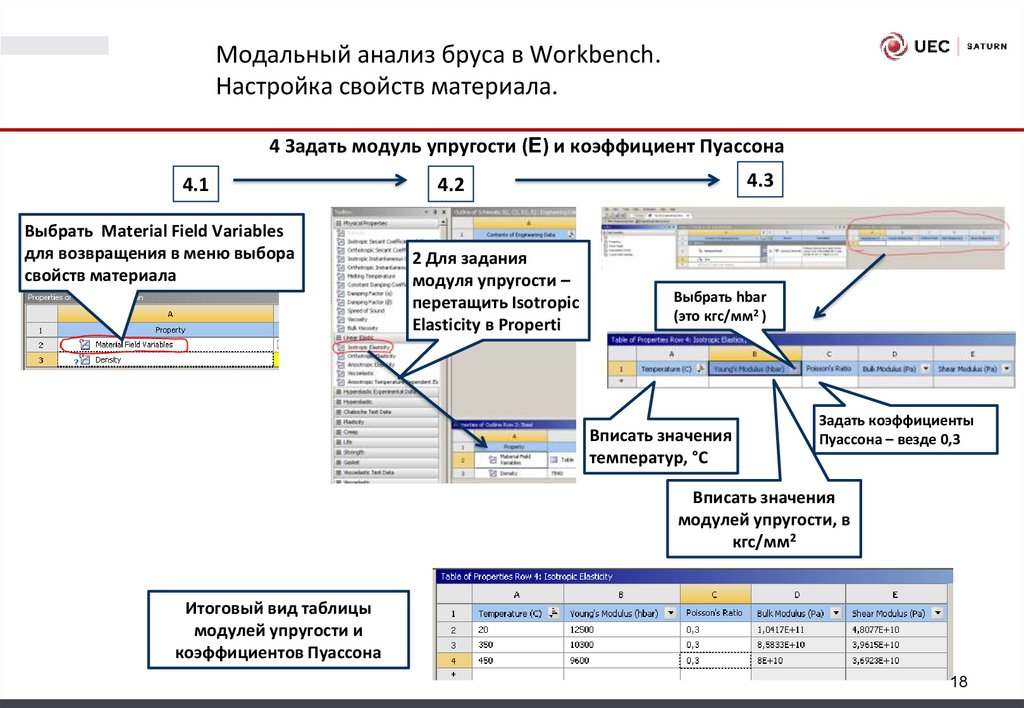

Модальный анализ бруса в Workbench.Настройка свойств материала.

4 Задать модуль упругости (Е) и коэффициент Пуассона

4.1

Выбрать Material Field Variables

для возвращения в меню выбора

свойств материала

4.3

4.2

2 Для задания

модуля упругости –

перетащить Isotropic

Elasticity в Properti

Выбрать hbar

(это кгс/мм2 )

Вписать значения

температур, °С

Задать коэффициенты

Пуассона – везде 0,3

Вписать значения

модулей упругости, в

кгс/мм2

Итоговый вид таблицы

модулей упругости и

коэффициентов Пуассона

18

19.

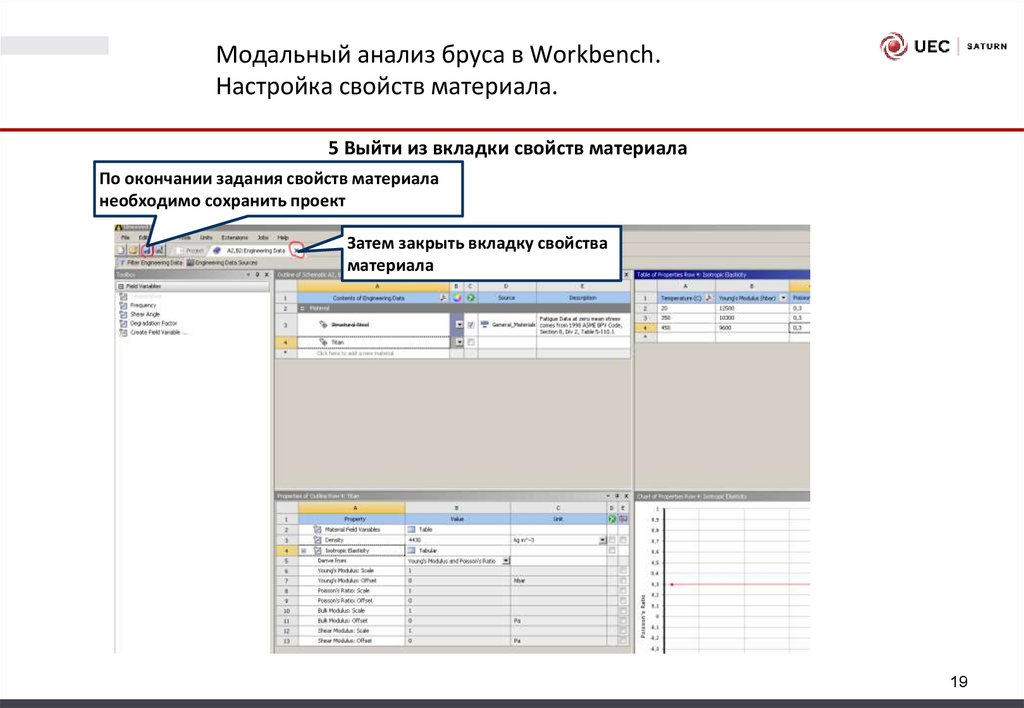

Модальный анализ бруса в Workbench.Настройка свойств материала.

5 Выйти из вкладки свойств материала

По окончании задания свойств материала

необходимо сохранить проект

Затем закрыть вкладку свойства

материала

19

20.

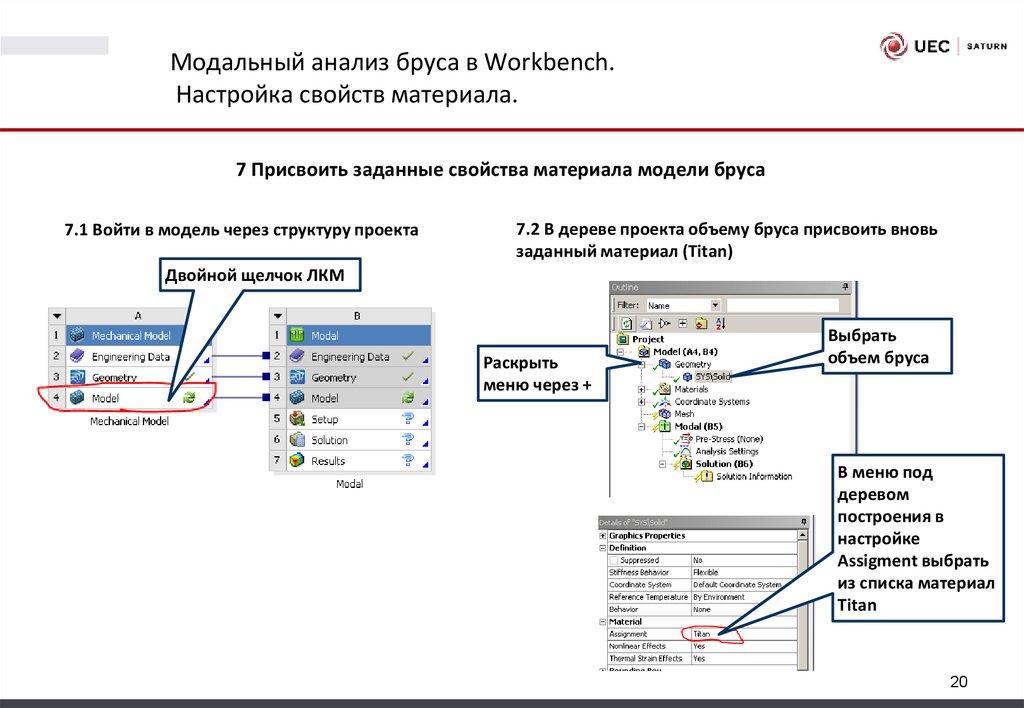

Модальный анализ бруса в Workbench.Настройка свойств материала.

7 Присвоить заданные свойства материала модели бруса

7.1 Войти в модель через структуру проекта

7.2 В дереве проекта объему бруса присвоить вновь

заданный материал (Titan)

Двойной щелчок ЛКМ

Раскрыть

меню через +

Выбрать

объем бруса

В меню под

деревом

построения в

настройке

Assigment выбрать

из списка материал

Titan

20

21.

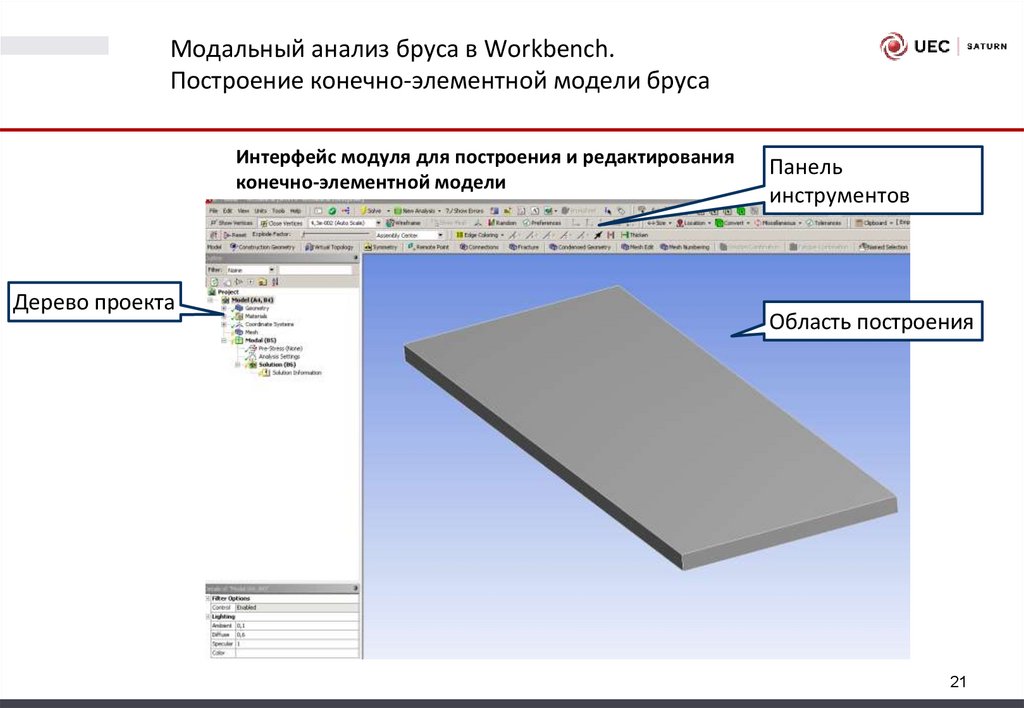

Модальный анализ бруса в Workbench.Построение конечно-элементной модели бруса

Интерфейс модуля для построения и редактирования

конечно-элементной модели

Дерево проекта

Панель

инструментов

Область построения

21

22.

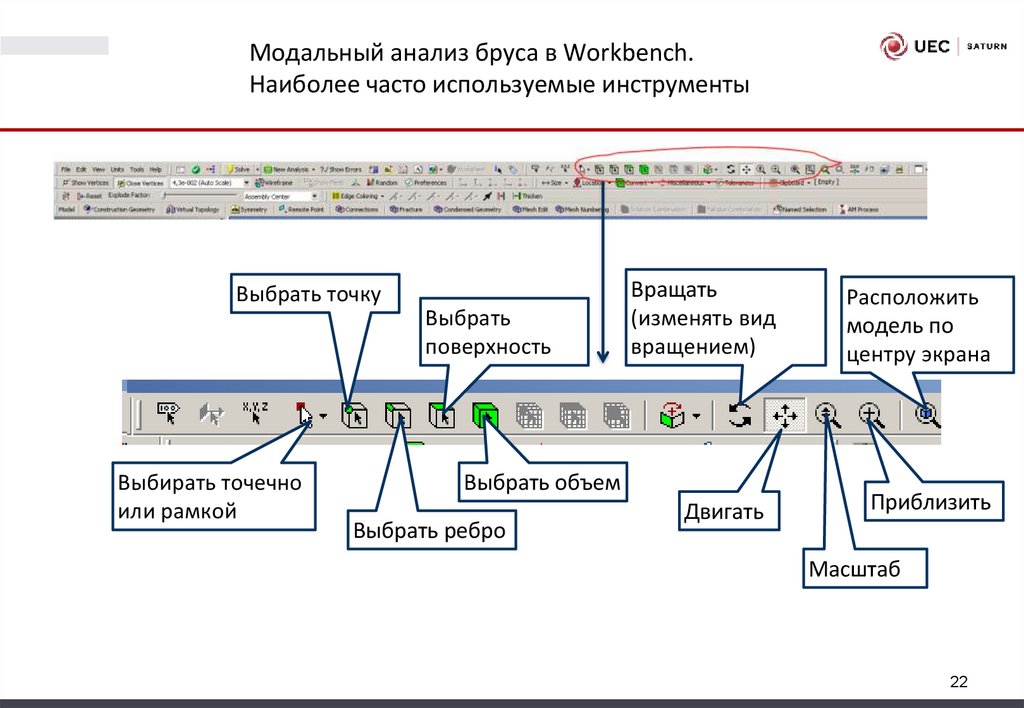

Модальный анализ бруса в Workbench.Наиболее часто используемые инструменты

Выбрать точку

Выбрать

поверхность

Выбирать точечно

или рамкой

Вращать

(изменять вид

вращением)

Расположить

модель по

центру экрана

Двигать

Приблизить

Выбрать объем

Выбрать ребро

Масштаб

22

23.

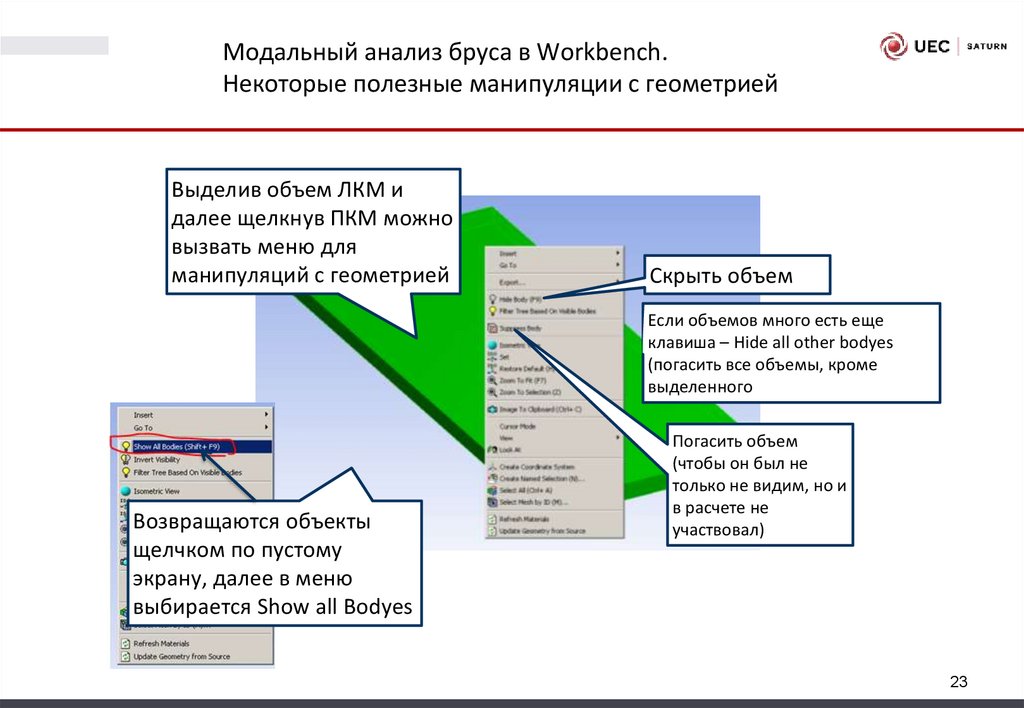

Модальный анализ бруса в Workbench.Некоторые полезные манипуляции с геометрией

Выделив объем ЛКМ и

далее щелкнув ПКМ можно

вызвать меню для

манипуляций с геометрией

Скрыть объем

Если объемов много есть еще

клавиша – Hide all other bodyes

(погасить все объемы, кроме

выделенного

Возвращаются объекты

щелчком по пустому

экрану, далее в меню

выбирается Show all Вodyes

Погасить объем

(чтобы он был не

только не видим, но и

в расчете не

участвовал)

23

24.

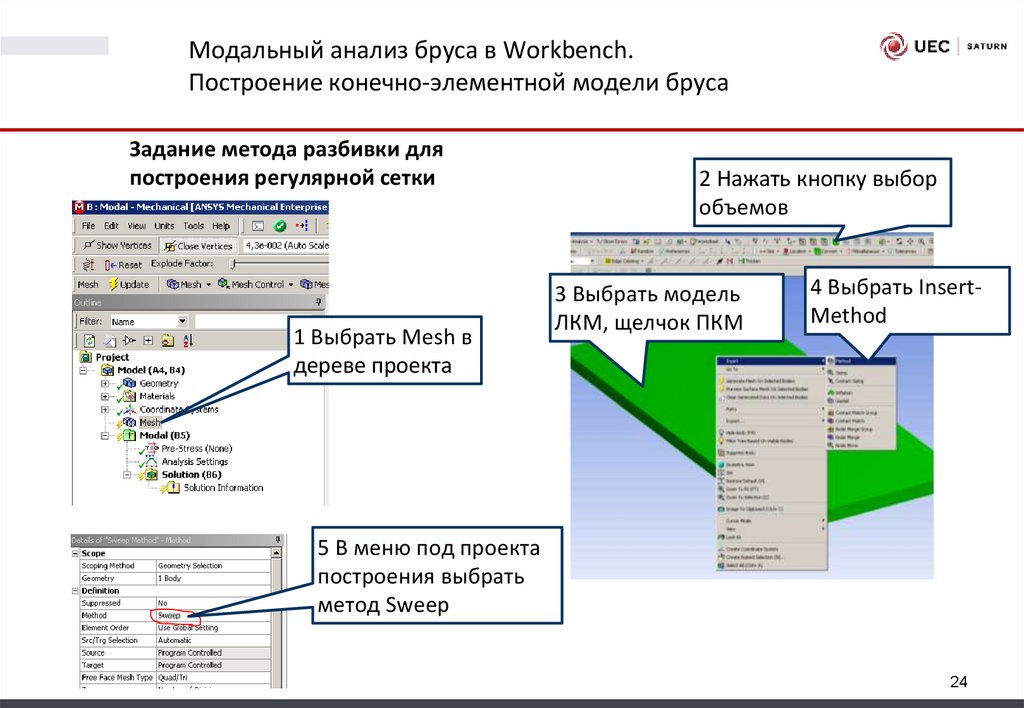

Модальный анализ бруса в Workbench.Построение конечно-элементной модели бруса

Задание метода разбивки для

построения регулярной сетки

1 Выбрать Mesh в

дереве проекта

2 Нажать кнопку выбор

объемов

3 Выбрать модель

ЛКМ, щелчок ПКМ

4 Выбрать InsertMethod

5 В меню под проекта

построения выбрать

метод Sweep

24

25.

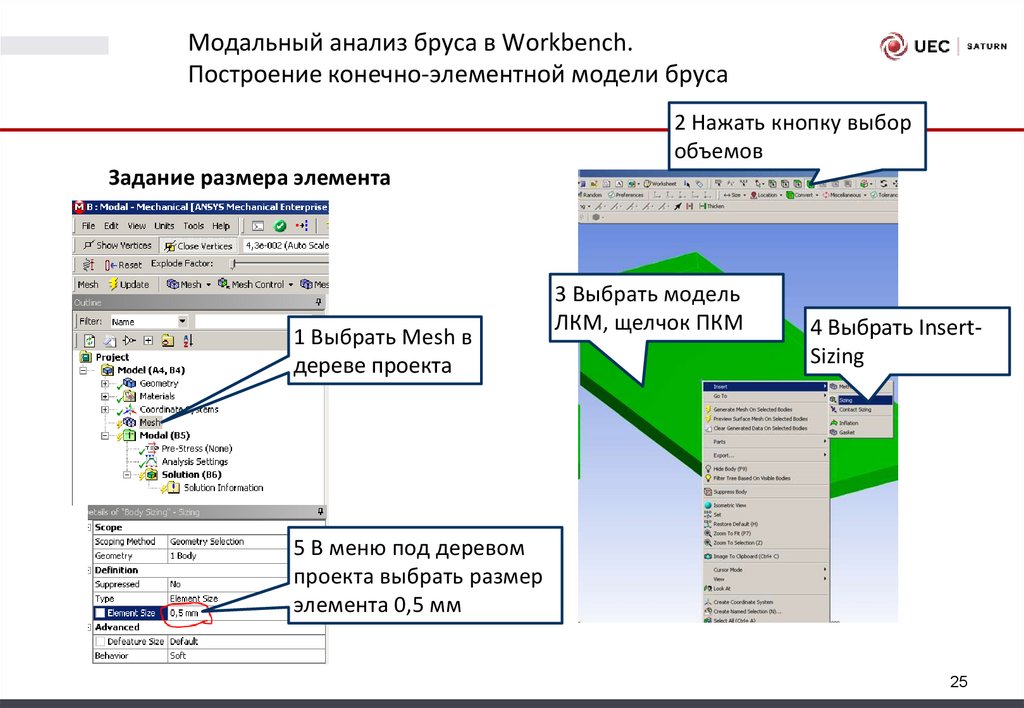

Модальный анализ бруса в Workbench.Построение конечно-элементной модели бруса

2 Нажать кнопку выбор

объемов

Задание размера элемента

1 Выбрать Mesh в

дереве проекта

3 Выбрать модель

ЛКМ, щелчок ПКМ

4 Выбрать InsertSizing

5 В меню под деревом

проекта выбрать размер

элемента 0,5 мм

25

26.

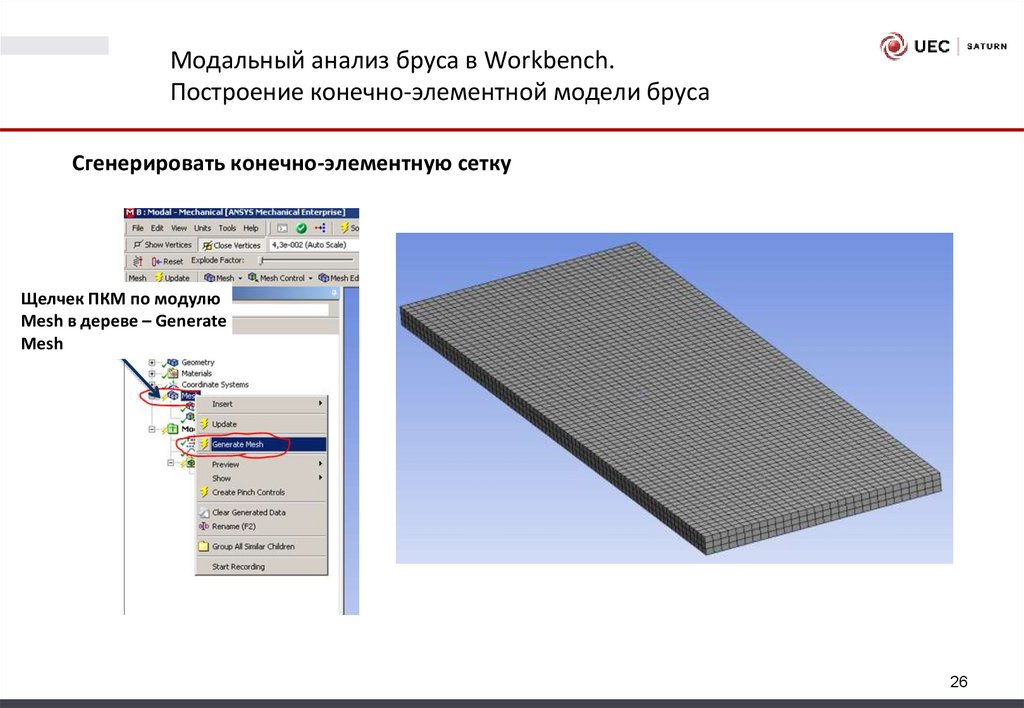

Модальный анализ бруса в Workbench.Построение конечно-элементной модели бруса

Сгенерировать конечно-элементную сетку

Щелчек ПКМ по модулю

Mesh в дереве – Generate

Mesh

26

27.

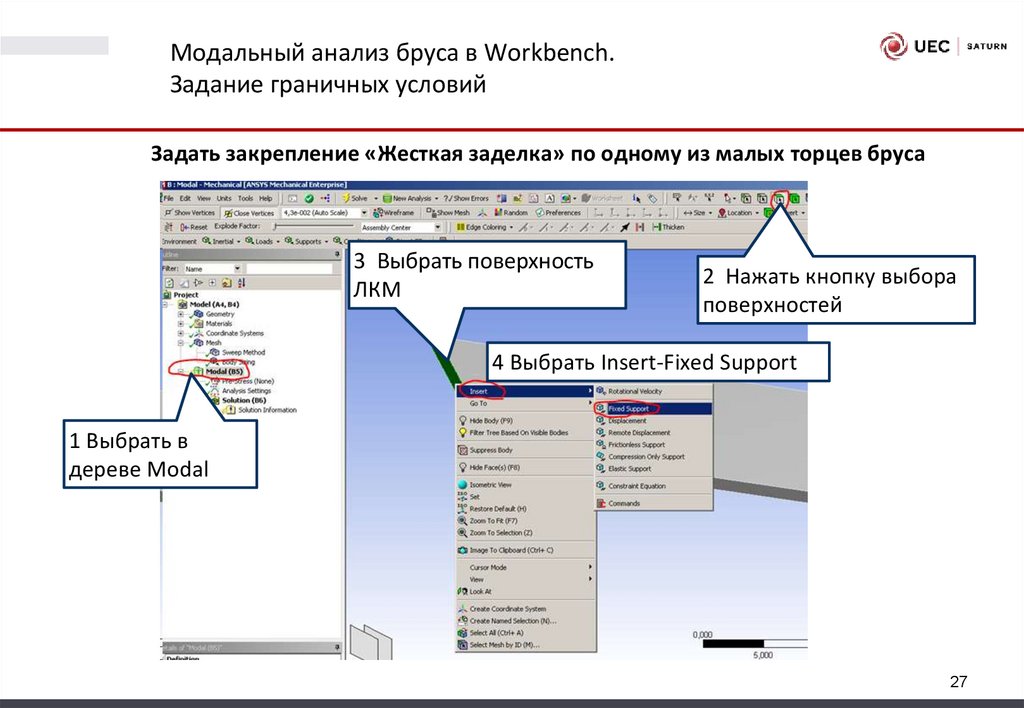

Модальный анализ бруса в Workbench.Задание граничных условий

Задать закрепление «Жесткая заделка» по одному из малых торцев бруса

3 Выбрать поверхность

ЛКМ

2 Нажать кнопку выбора

поверхностей

4 Выбрать Insert-Fixed Support

1 Выбрать в

дереве Modal

27

28.

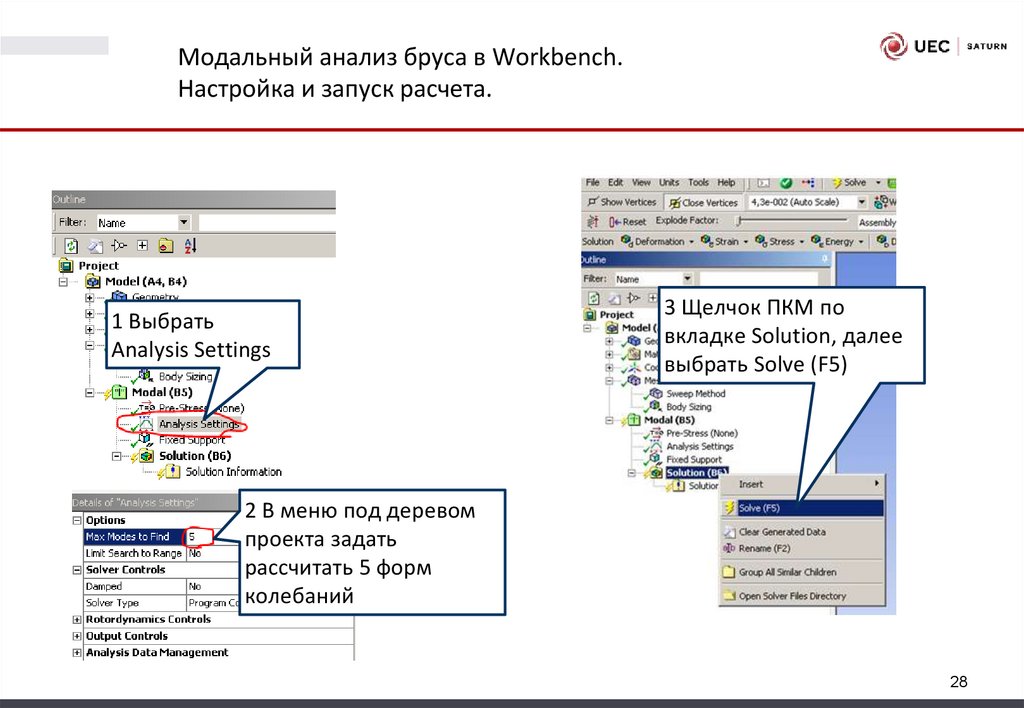

Модальный анализ бруса в Workbench.Настройка и запуск расчета.

1 Выбрать

Analysis Settings

3 Щелчок ПКМ по

вкладке Solution, далее

выбрать Solve (F5)

2 В меню под деревом

проекта задать

рассчитать 5 форм

колебаний

28

29.

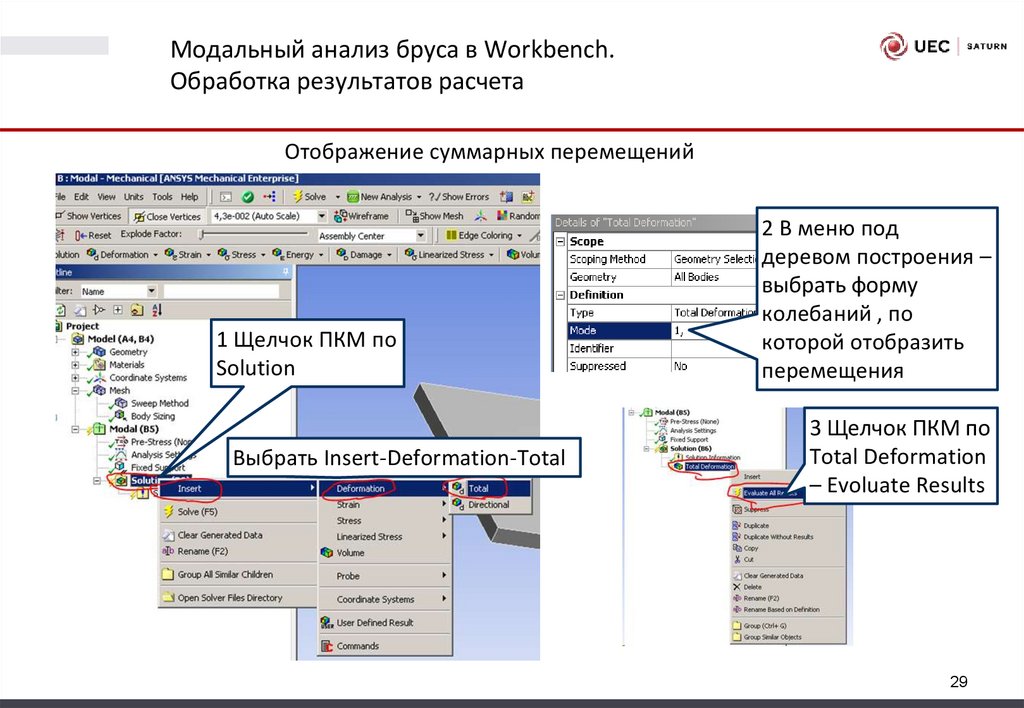

Модальный анализ бруса в Workbench.Обработка результатов расчета

Отображение суммарных перемещений

1 Щелчок ПКМ по

Solution

Выбрать Insert-Deformation-Total

2 В меню под

деревом построения –

выбрать форму

колебаний , по

которой отобразить

перемещения

3 Щелчок ПКМ по

Total Deformation

– Evoluate Results

29

30.

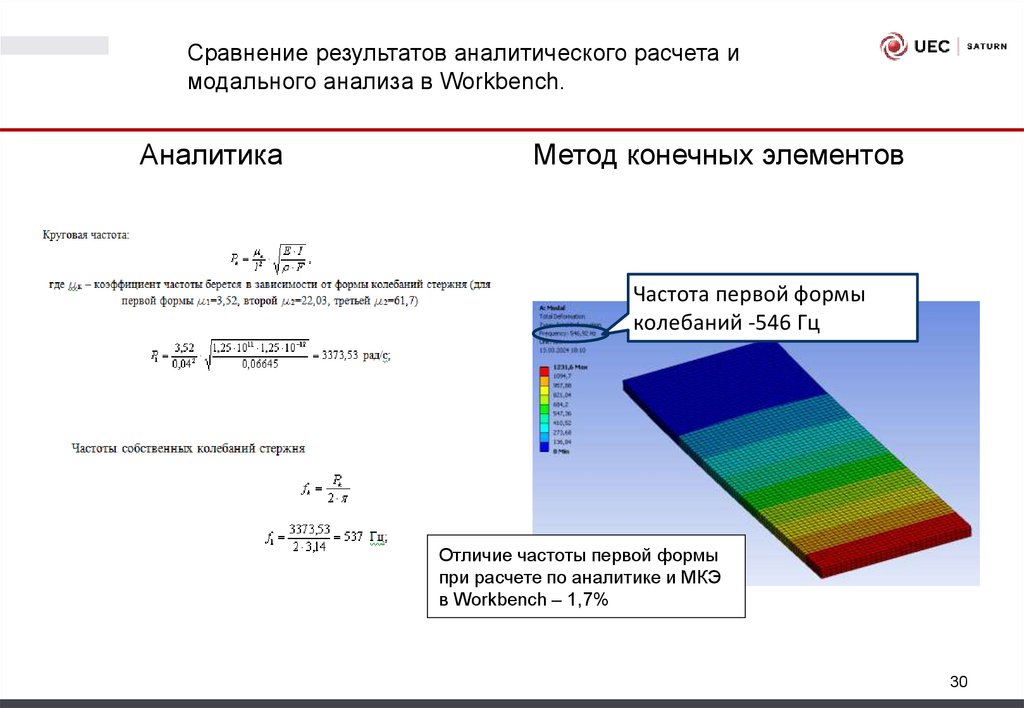

Сравнение результатов аналитического расчета имодального анализа в Workbench.

Аналитика

Метод конечных элементов

Частота первой формы

колебаний -546 Гц

Отличие частоты первой формы

при расчете по аналитике и МКЭ

в Workbench – 1,7%

30

31.

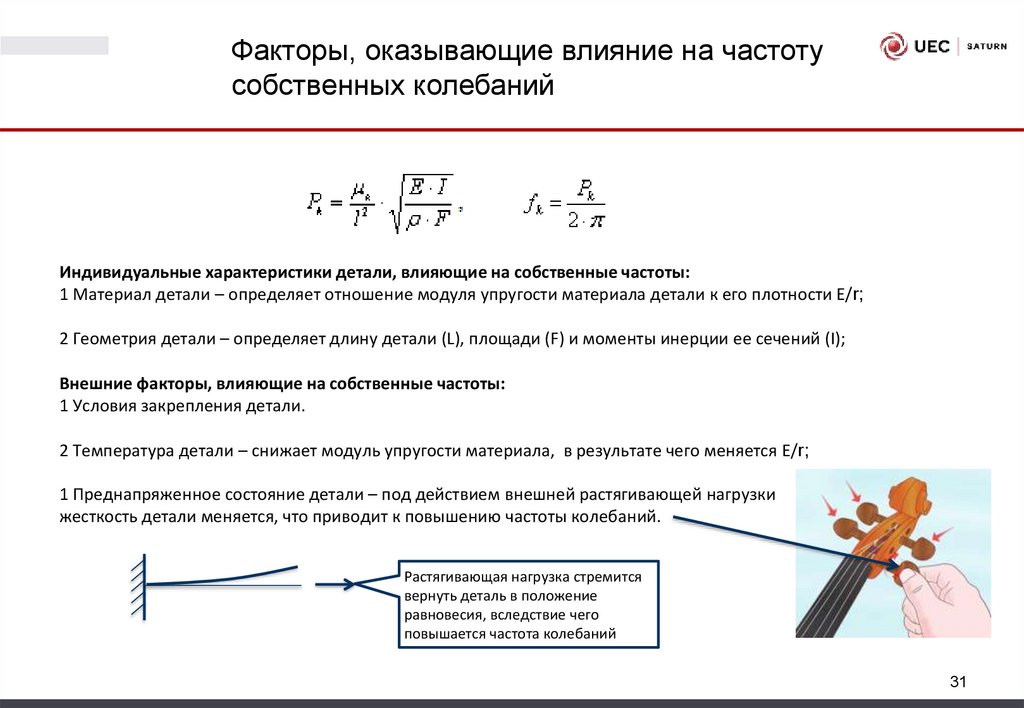

Факторы, оказывающие влияние на частотусобственных колебаний

Индивидуальные характеристики детали, влияющие на собственные частоты:

1 Материал детали – определяет отношение модуля упругости материала детали к его плотности E/r;

2 Геометрия детали – определяет длину детали (L), площади (F) и моменты инерции ее сечений (I);

Внешние факторы, влияющие на собственные частоты:

1 Условия закрепления детали.

2 Температура детали – снижает модуль упругости материала, в результате чего меняется E/r;

1 Преднапряженное состояние детали – под действием внешней растягивающей нагрузки

жесткость детали меняется, что приводит к повышению частоты колебаний.

Растягивающая нагрузка стремится

вернуть деталь в положение

равновесия, вследствие чего

повышается частота колебаний

31

32.

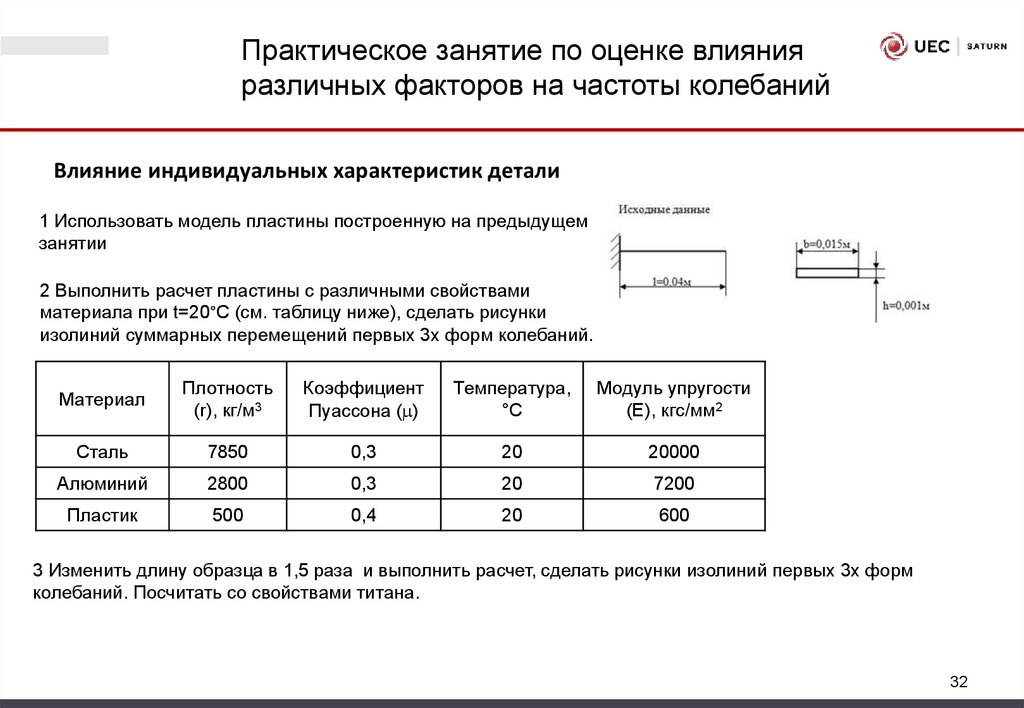

Практическое занятие по оценке влиянияразличных факторов на частоты колебаний

Влияние индивидуальных характеристик детали

1 Использовать модель пластины построенную на предыдущем

занятии

2 Выполнить расчет пластины с различными свойствами

материала при t=20°C (см. таблицу ниже), сделать рисунки

изолиний суммарных перемещений первых 3х форм колебаний.

Материал

Плотность

(r), кг/м3

Коэффициент

Пуассона ( )

Температура,

°С

Модуль упругости

(Е), кгс/мм2

Сталь

7850

0,3

20

20000

Алюминий

2800

0,3

20

7200

Пластик

500

0,4

20

600

3 Изменить длину образца в 1,5 раза и выполнить расчет, сделать рисунки изолиний первых 3х форм

колебаний. Посчитать со свойствами титана.

32

33.

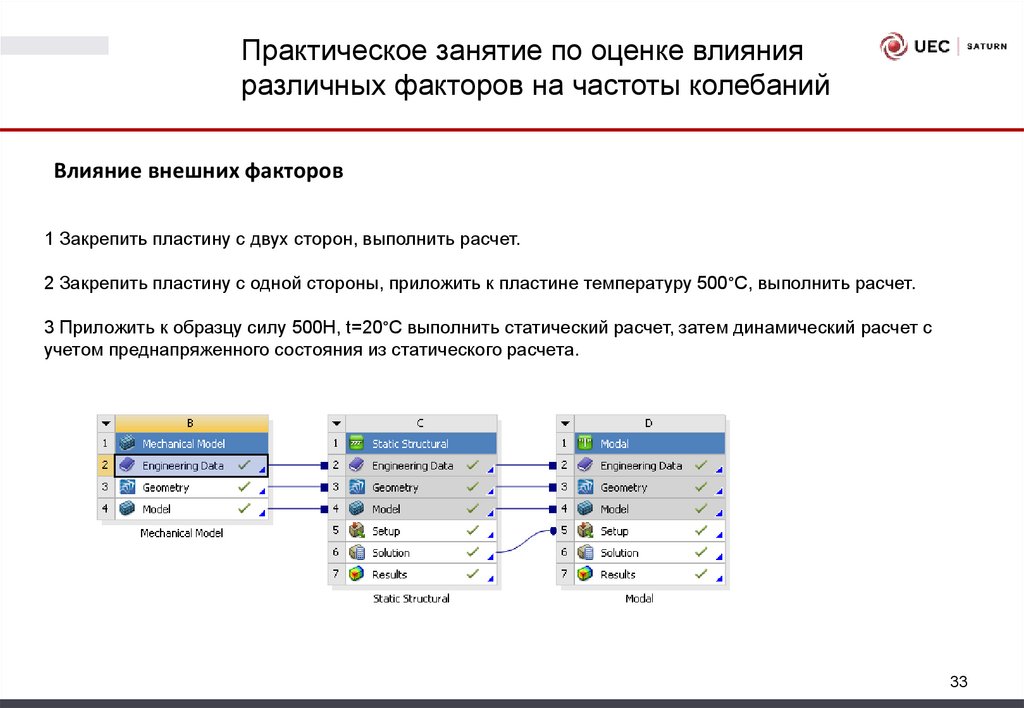

Практическое занятие по оценке влиянияразличных факторов на частоты колебаний

Влияние внешних факторов

1 Закрепить пластину с двух сторон, выполнить расчет.

2 Закрепить пластину с одной стороны, приложить к пластине температуру 500°С, выполнить расчет.

3 Приложить к образцу силу 500Н, t=20°С выполнить статический расчет, затем динамический расчет с

учетом преднапряженного состояния из статического расчета.

33

34.

ТеорияВынужденные колебания, резонанс

34

35.

Вынужденные колебания. Резонанс.Свободные колебания (собственные колебания) –

колебания системы под действием сил инерции от

собственного веса, в результате выведения из положения

равновесия единичным силовым воздействием.

Вынужденные колебания – колебания системы

под действием внешней переменной силы.

Положение

равновесия

Единичное силовое

воздействие

(один раз толкнули

маятник дальше он

колеблется сам )

Периодическое

силовое воздействие

(один раз толкнули

маятник далее его

периодически

подталкивают, чтобы

он качался)

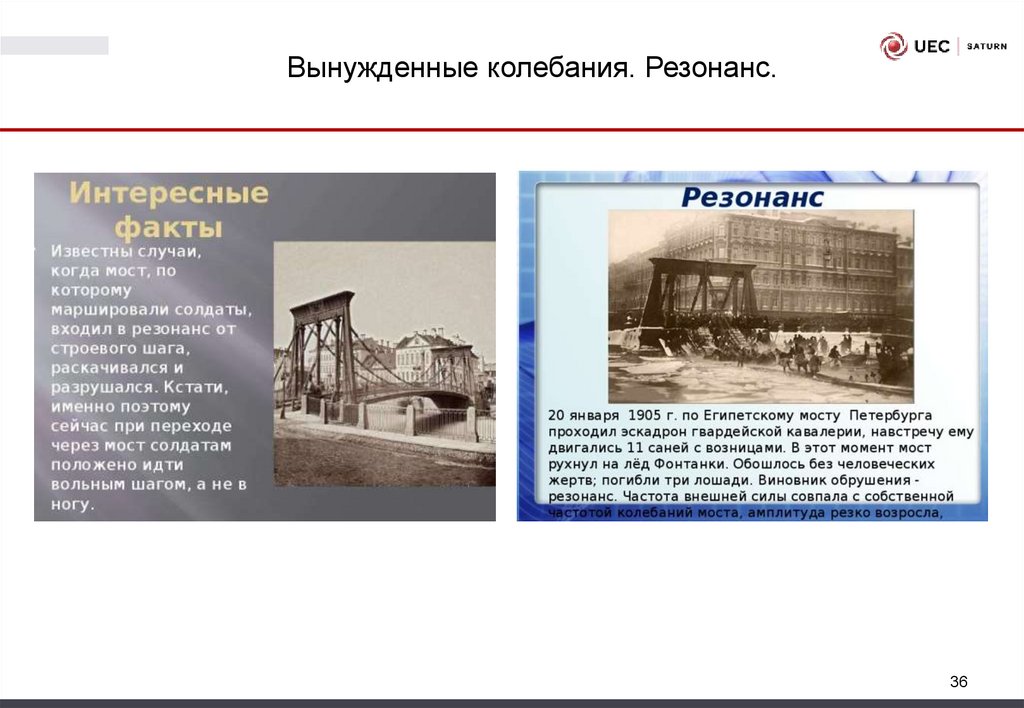

Резонанс – явление, возникающее при совпадении частоты вынуждающей силы с частотой

свободных (собственных) колебаний системы. Характеризуется резким увеличением

амплитуды колебаний. В идеализированной колебательной системе, где отсутствует

трение, амплитуда колебаний при резонансе стремиться к бесконечности.

35

36.

Вынужденные колебания. Резонанс.36

37.

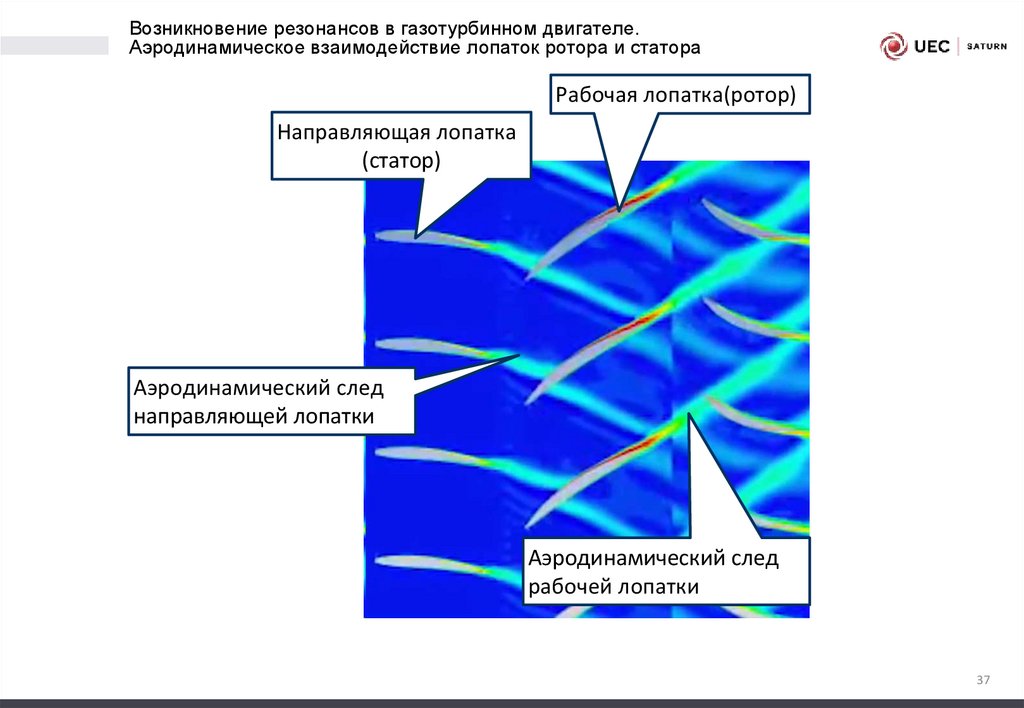

Возникновение резонансов в газотурбинном двигателе.Аэродинамическое взаимодействие лопаток ротора и статора

Рабочая лопатка(ротор)

Направляющая лопатка

(статор)

Аэродинамический след

направляющей лопатки

Аэродинамический след

рабочей лопатки

37

38.

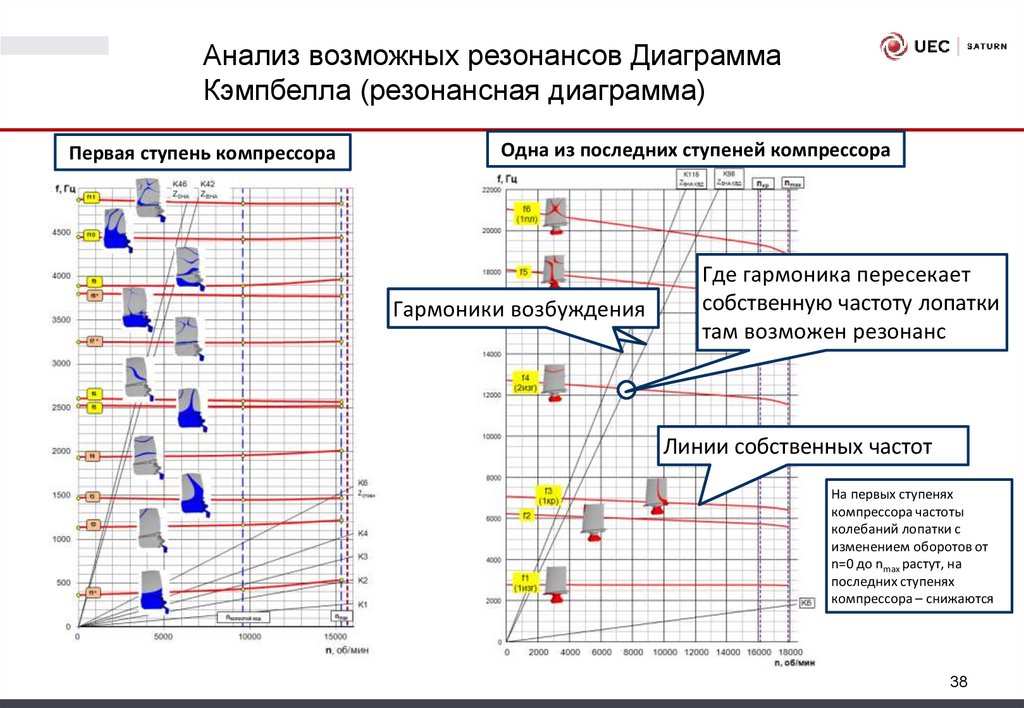

Анализ возможных резонансов ДиаграммаКэмпбелла (резонансная диаграмма)

Первая ступень компрессора

Одна из последних ступеней компрессора

Гармоники возбуждения

Где гармоника пересекает

собственную частоту лопатки

там возможен резонанс

Линии собственных частот

На первых ступенях

компрессора частоты

колебаний лопатки с

изменением оборотов от

n=0 до nmax растут, на

последних ступенях

компрессора – снижаются

38

39.

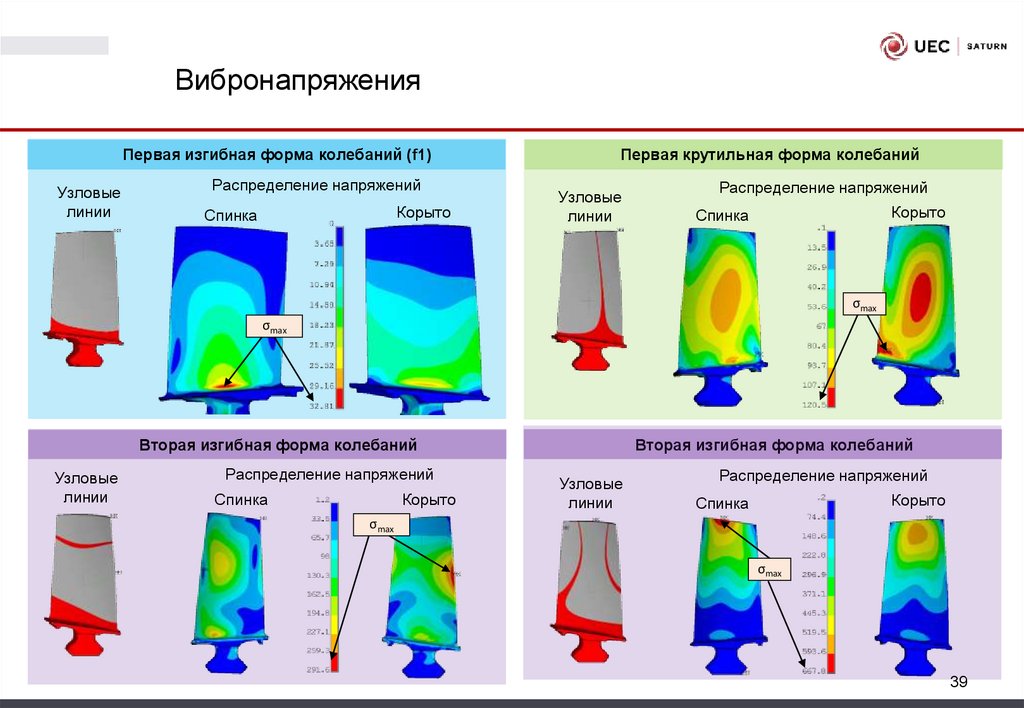

ВибронапряженияПервая изгибная форма колебаний (f1)

Узловые

линии

Распределение напряжений

Корыто

Спинка

Первая крутильная форма колебаний

Узловые

линии

Распределение напряжений

Корыто

Спинка

σmax

σmax

Вторая изгибная форма колебаний

Узловые

линии

Распределение напряжений

Спинка

Корыто

Вторая изгибная форма колебаний

Узловые

линии

Распределение напряжений

Корыто

Спинка

σmax

σmax

39

40.

Практическое занятиеРасчет собственных форм и частот

колебаний лопатки

40

41.

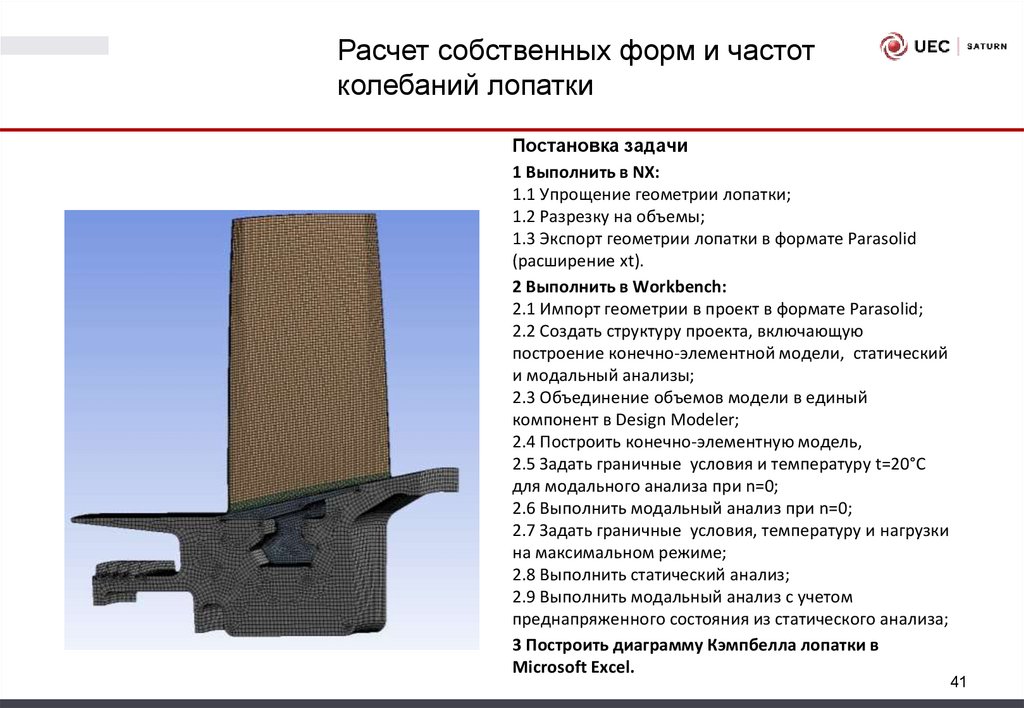

Расчет собственных форм и частотколебаний лопатки

Постановка задачи

1 Выполнить в NX:

1.1 Упрощение геометрии лопатки;

1.2 Разрезку на объемы;

1.3 Экспорт геометрии лопатки в формате Parasolid

(расширение xt).

2 Выполнить в Workbench:

2.1 Импорт геометрии в проект в формате Parasolid;

2.2 Создать структуру проекта, включающую

построение конечно-элементной модели, статический

и модальный анализы;

2.3 Объединение объемов модели в единый

компонент в Design Modeler;

2.4 Построить конечно-элементную модель,

2.5 Задать граничные условия и температуру t=20°C

для модального анализа при n=0;

2.6 Выполнить модальный анализ при n=0;

2.7 Задать граничные условия, температуру и нагрузки

на максимальном режиме;

2.8 Выполнить статический анализ;

2.9 Выполнить модальный анализ с учетом

преднапряженного состояния из статического анализа;

3 Построить диаграмму Кэмпбелла лопатки в

Microsoft Excel.

41

42.

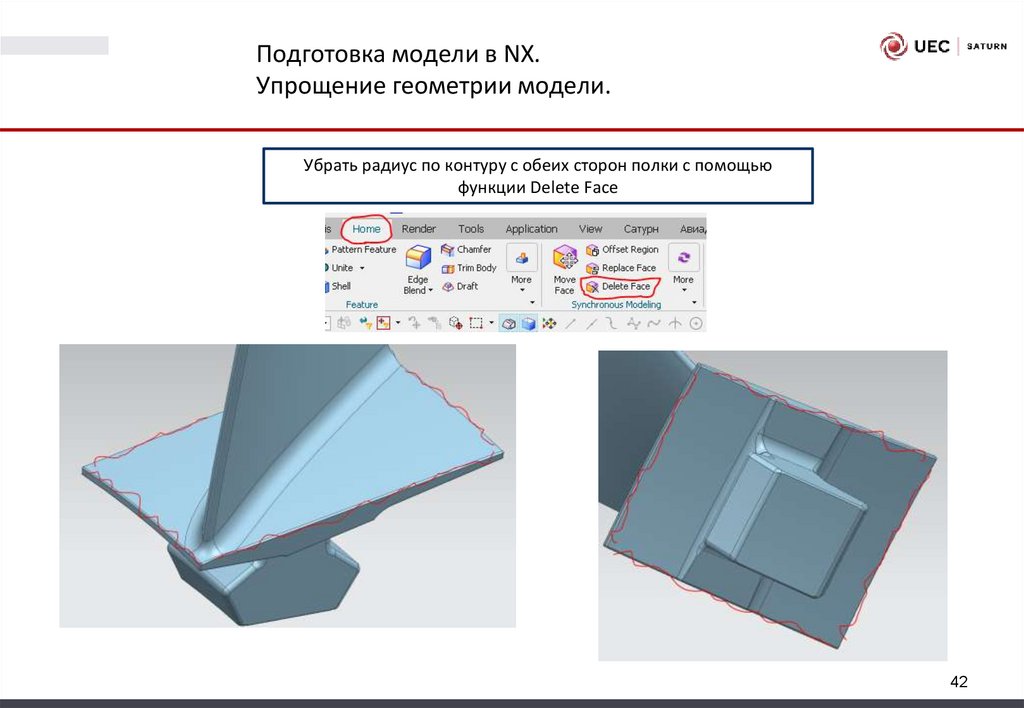

Подготовка модели в NX.Упрощение геометрии модели.

Убрать радиус по контуру с обеих сторон полки с помощью

функции Delete Face

42

43.

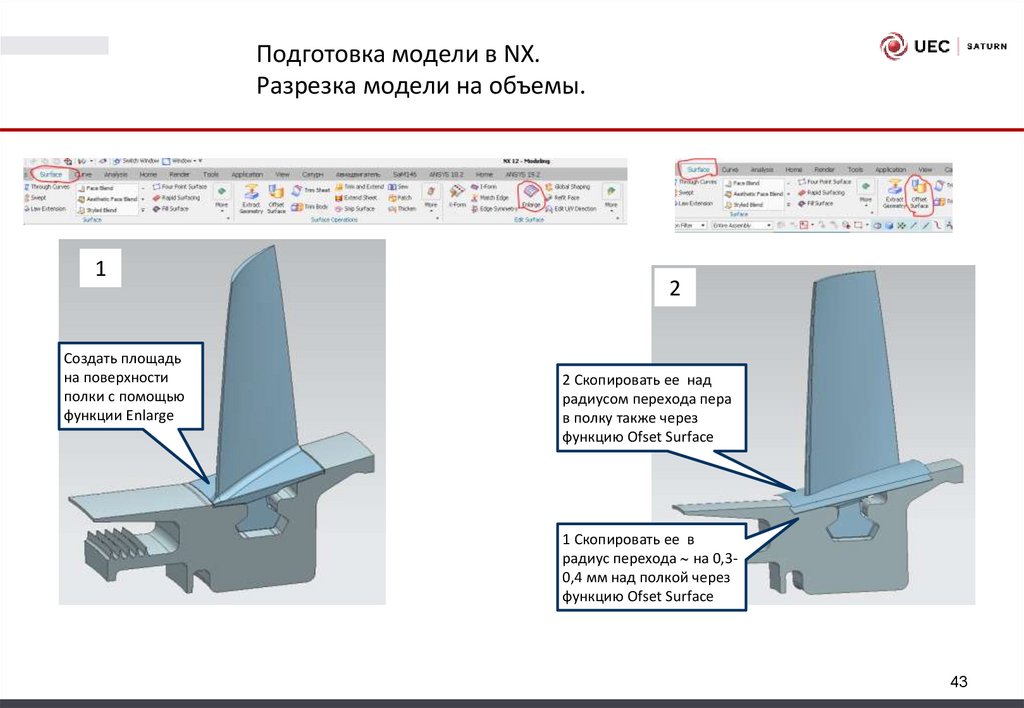

Подготовка модели в NX.Разрезка модели на объемы.

1

Создать площадь

на поверхности

полки с помощью

функции Enlarge

2

2 Скопировать ее над

радиусом перехода пера

в полку также через

функцию Ofset Surface

1 Скопировать ее в

радиус перехода на 0,30,4 мм над полкой через

функцию Ofset Surface

43

44.

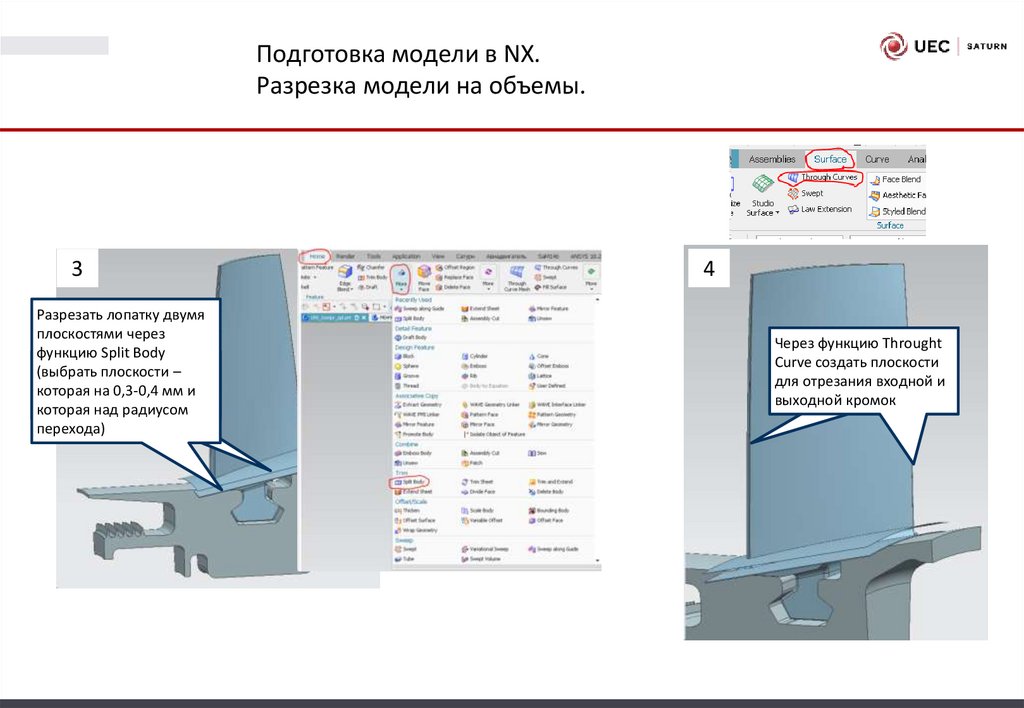

Подготовка модели в NX.Разрезка модели на объемы.

3

Разрезать лопатку двумя

плоскостями через

функцию Split Body

Разрезать

лопатку –

(выбрать плоскости

плоскостями

черезмм и

которая на 0,3-0,4

функциюнад

Splitрадиусом

Body

которая

перехода)

4

Через функцию Throught

Curve создать плоскости

для отрезания входной и

выходной кромок

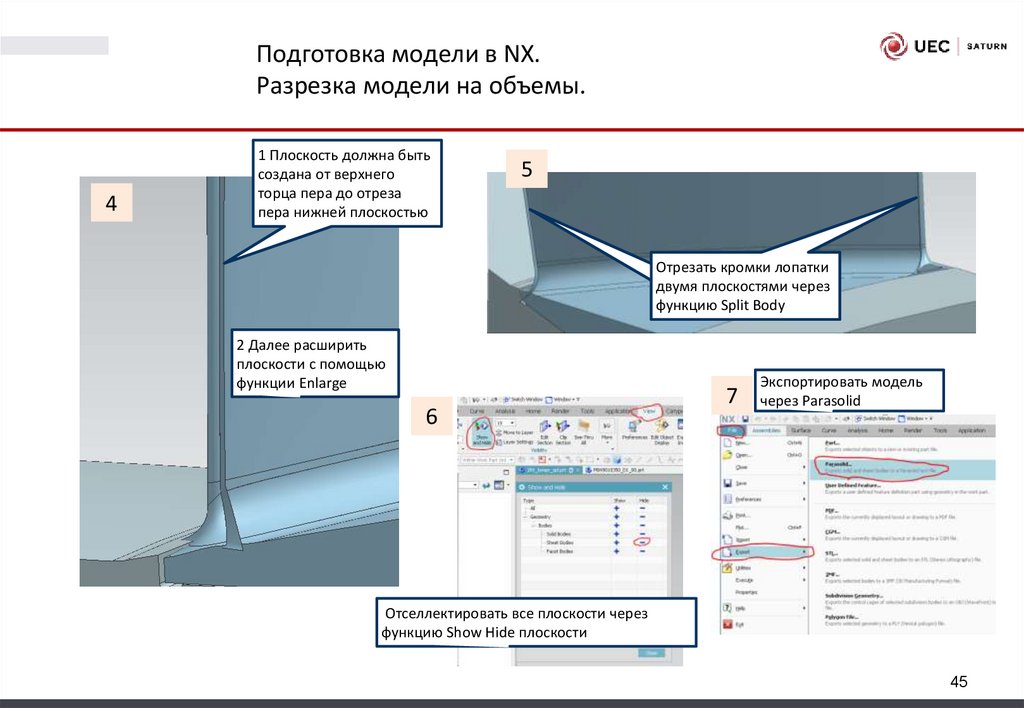

45.

Подготовка модели в NX.Разрезка модели на объемы.

4

1 Плоскость должна быть

создана от верхнего

торца пера до отреза

пера нижней плоскостью

5

Отрезать кромки лопатки

двумя плоскостями через

функцию Split Body

2 Далее расширить

плоскости с помощью

функции Enlarge

6

7

Экспортировать модель

через Parasolid

Отселлектировать все плоскости через

функцию Show Hide плоскости

45

46.

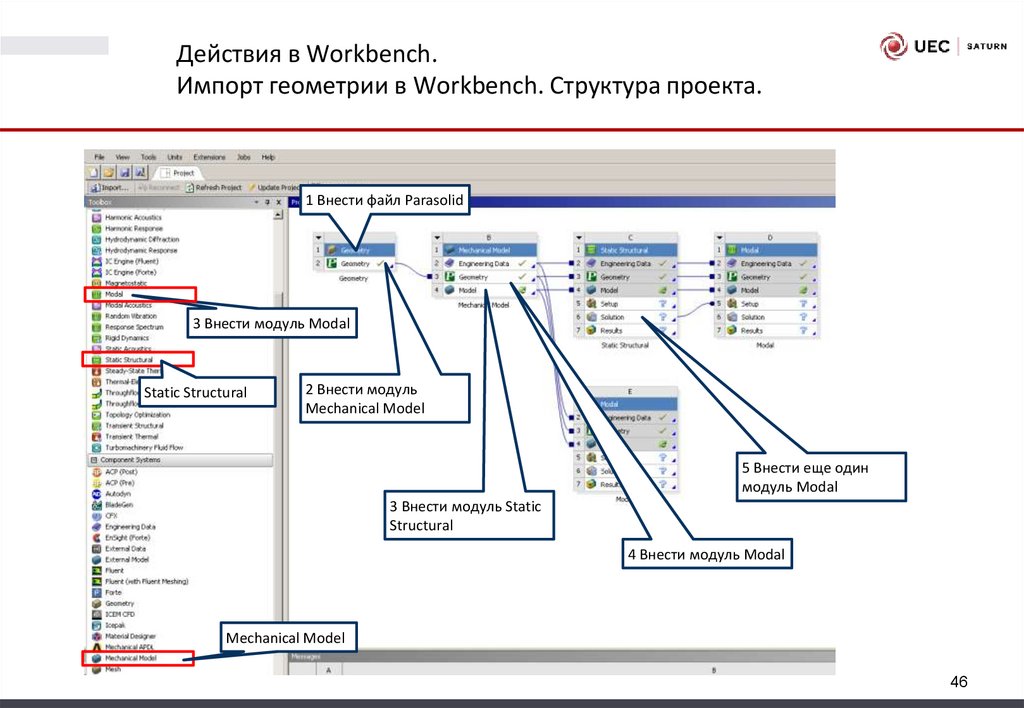

Действия в Workbench.Импорт геометрии в Workbench. Структура проекта.

1 Внести файл Parasolid

3 Внести модуль Modal

Static Structural

2 Внести модуль

Mechanical Model

5 Внести еще один

модуль Modal

3 Внести модуль Static

Structural

4 Внести модуль Modal

Mechanical Model

46

47.

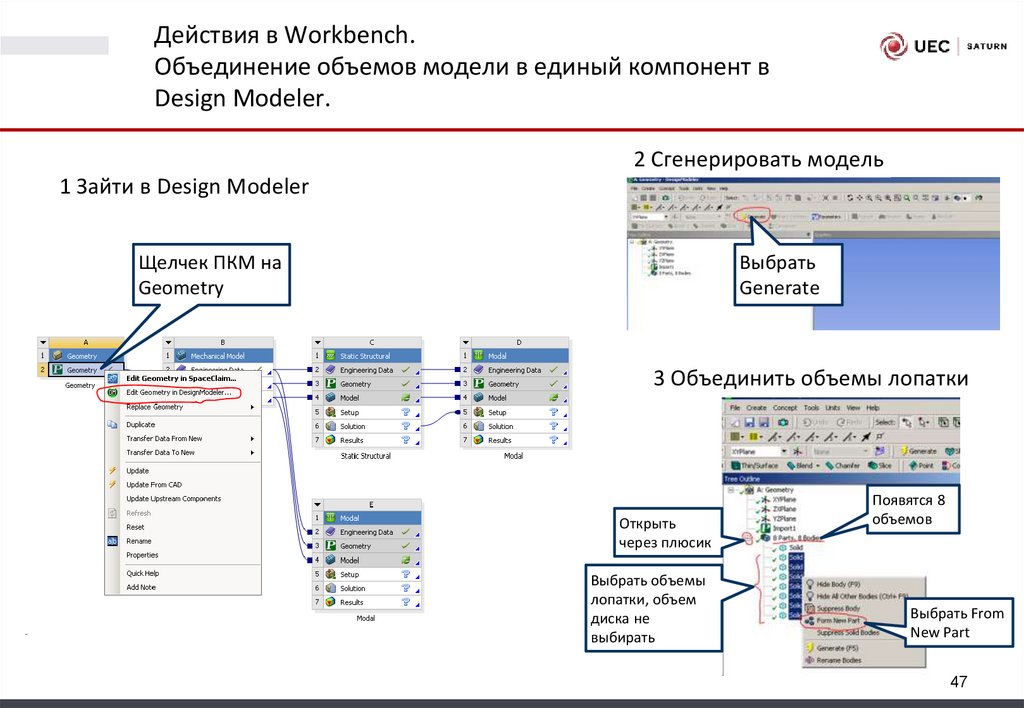

Действия в Workbench.Объединение объемов модели в единый компонент в

Design Modeler.

2 Сгенерировать модель

1 Зайти в Design Modeler

Щелчек ПКМ на

Geometry

Выбрать

Generate

3 Объединить объемы лопатки

Открыть

через плюсик

Выбрать объемы

лопатки, объем

диска не

выбирать

Появятся 8

объемов

Выбрать From

New Part

47

48.

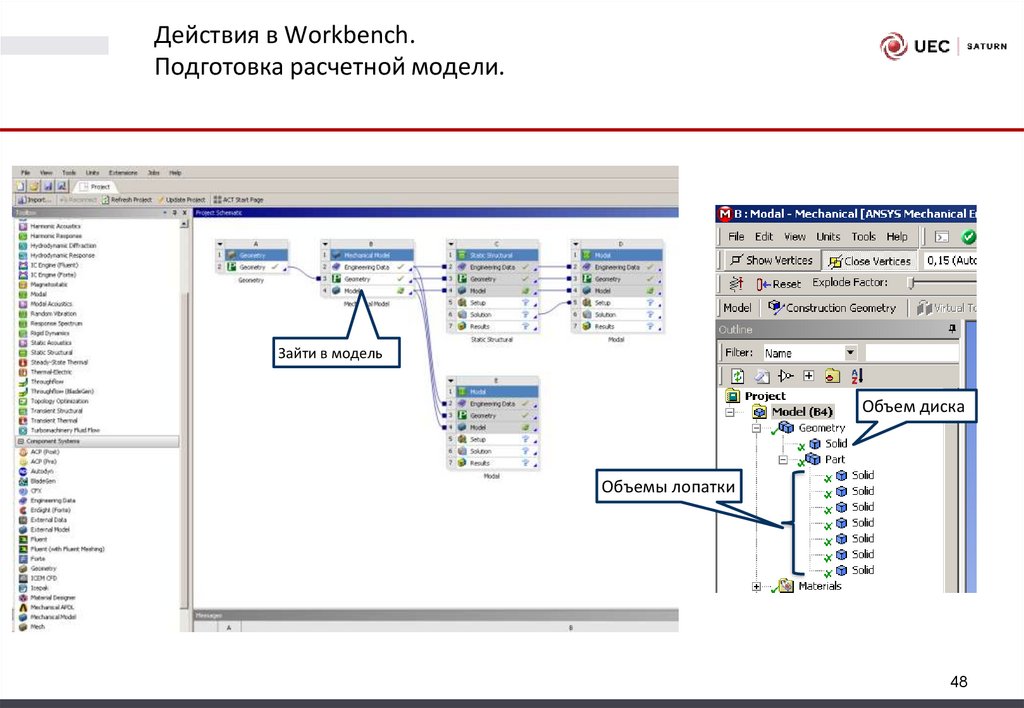

Действия в Workbench.Подготовка расчетной модели.

Зайти в модель

Объем диска

Объемы лопатки

48

49.

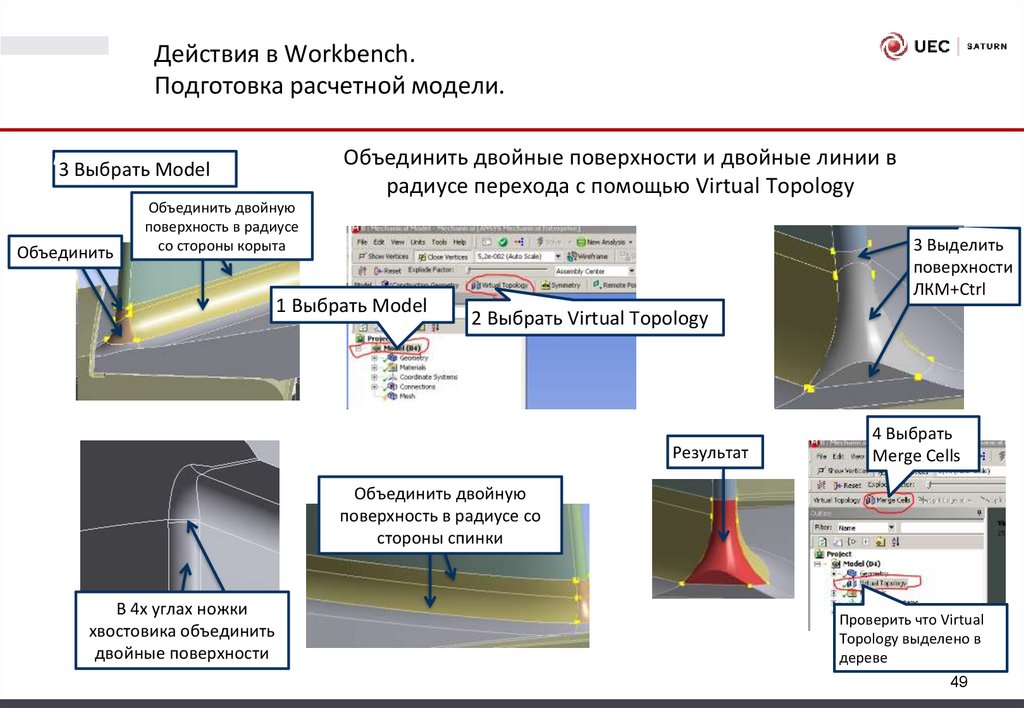

Действия в Workbench.Подготовка расчетной модели.

Объединить двойные поверхности и двойные линии в

радиусе перехода с помощью Virtual Topology

3 Выбрать Model

Объединить

Объединить двойную

поверхность в радиусе

со стороны корыта

1 Выбрать Model

3 Выделить

поверхности

ЛКМ+Ctrl

2 Выбрать Virtual Topology

Результат

4 Выбрать

Merge Cells

Объединить двойную

поверхность в радиусе со

стороны спинки

В 4х углах ножки

хвостовика объединить

двойные поверхности

Проверить что Virtual

Topology выделено в

дереве

49

50.

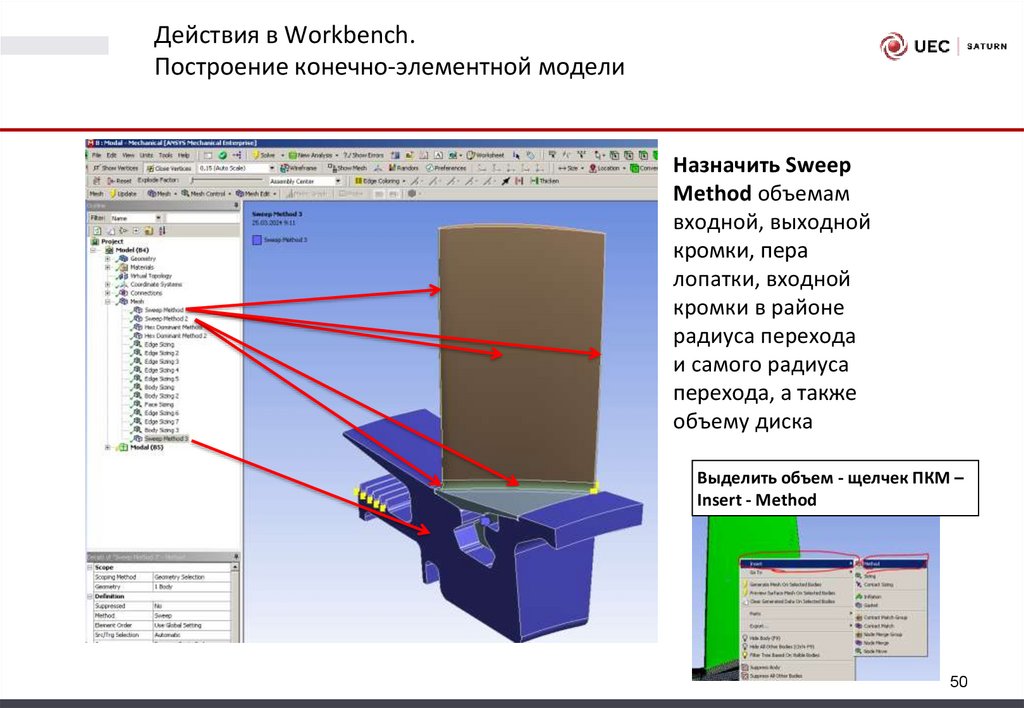

Действия в Workbench.Построение конечно-элементной модели

Назначить Sweep

Method объемам

входной, выходной

кромки, пера

лопатки, входной

кромки в районе

радиуса перехода

и самого радиуса

перехода, а также

объему диска

Выделить объем - щелчек ПКМ –

Insert - Method

50

51.

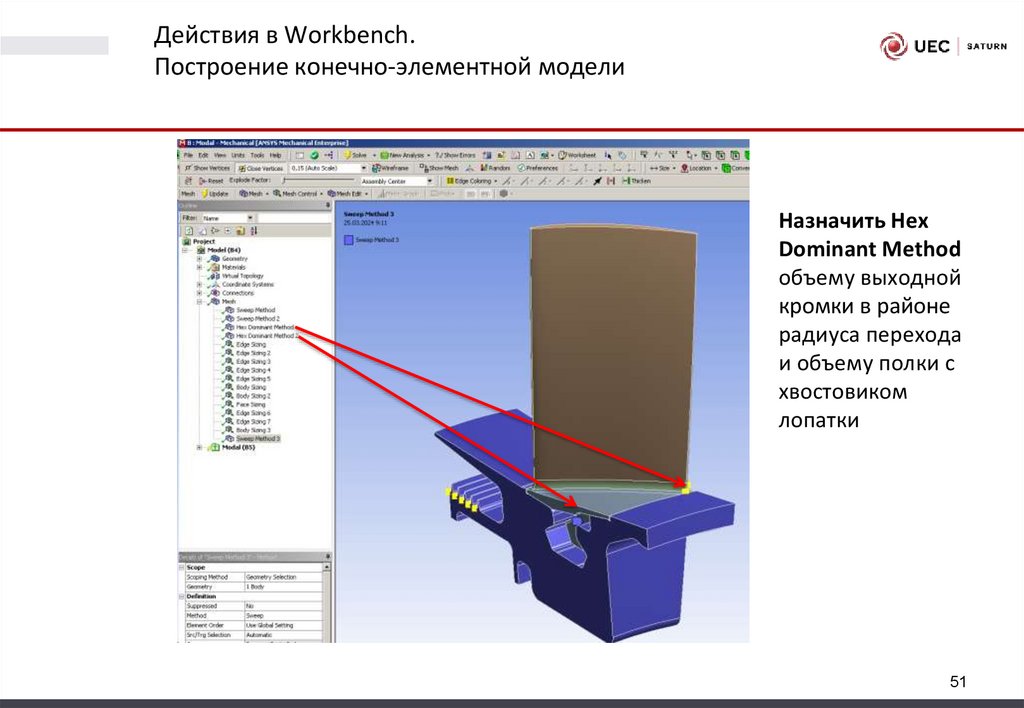

Действия в Workbench.Построение конечно-элементной модели

Назначить Hex

Dominant Method

объему выходной

кромки в районе

радиуса перехода

и объему полки с

хвостовиком

лопатки

51

52.

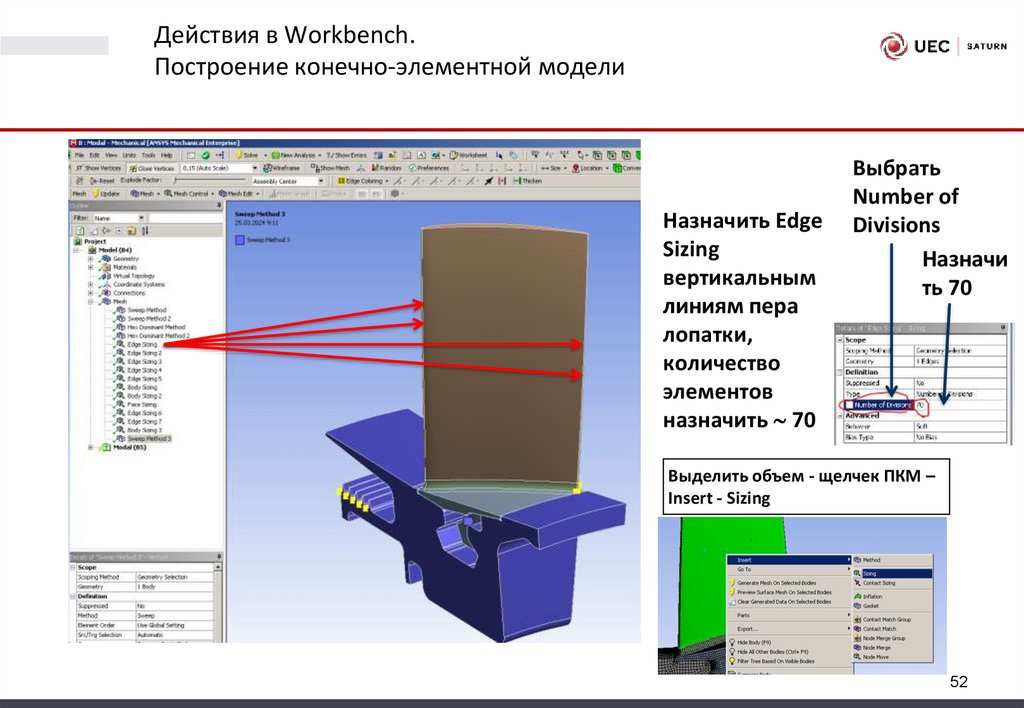

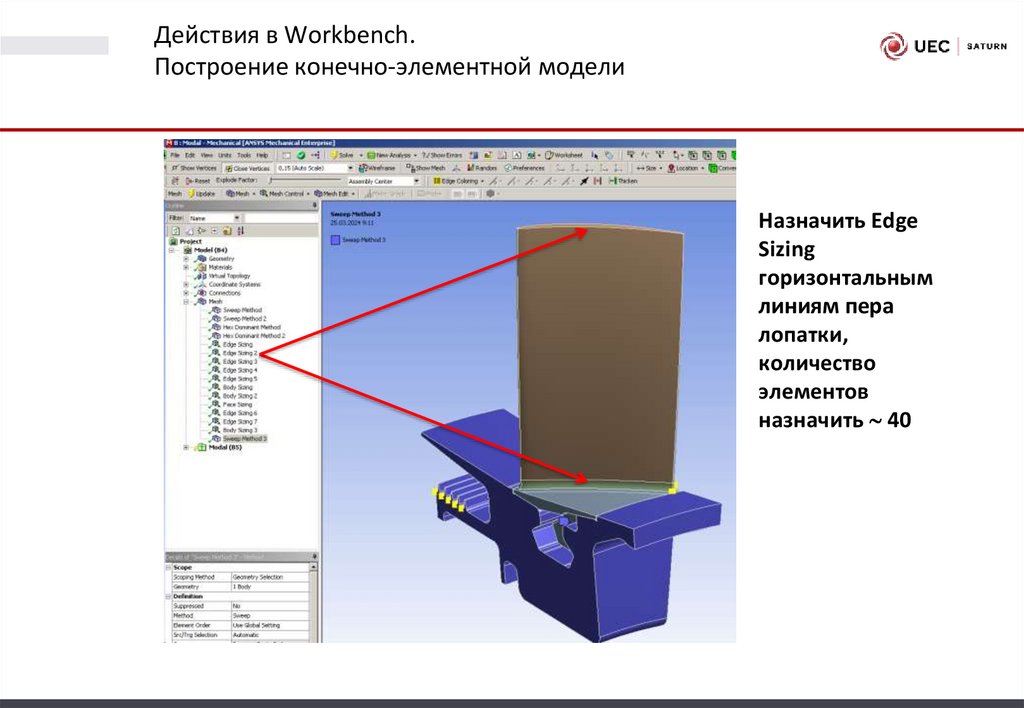

Действия в Workbench.Построение конечно-элементной модели

Назначить Edge

Sizing

вертикальным

линиям пера

лопатки,

количество

элементов

назначить 70

Выбрать

Number of

Divisions

Назначи

ть 70

Выделить объем - щелчек ПКМ –

Insert - Sizing

52

53.

Действия в Workbench.Построение конечно-элементной модели

Назначить Edge

Sizing

горизонтальным

линиям пера

лопатки,

количество

элементов

назначить 40

54.

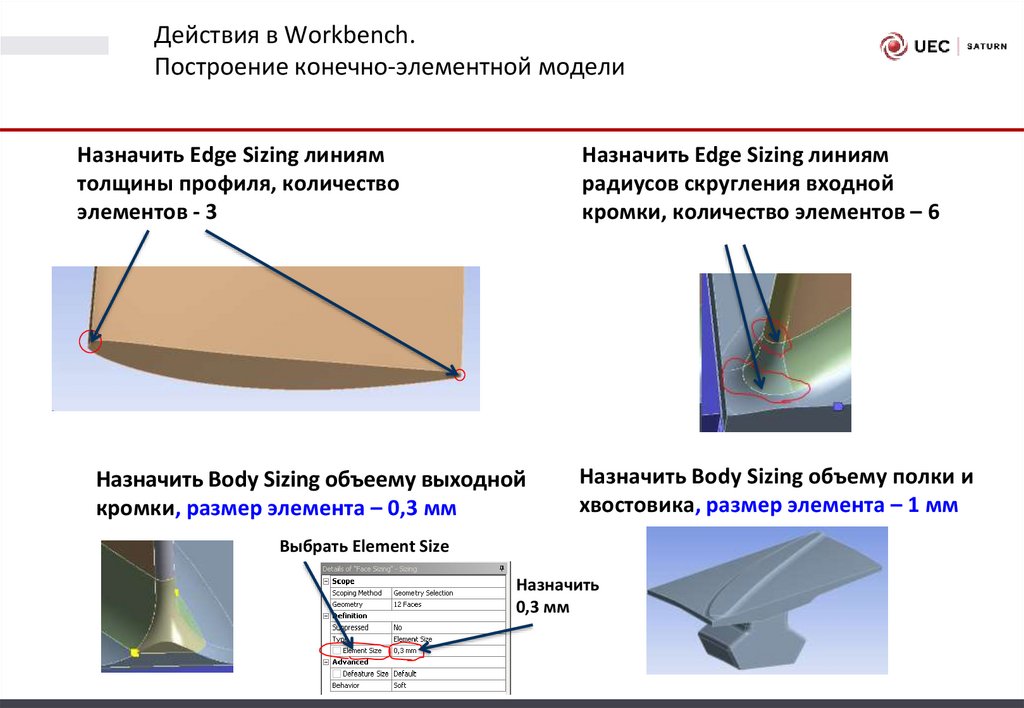

Действия в Workbench.Построение конечно-элементной модели

Назначить Edge Sizing линиям

толщины профиля, количество

элементов - 3

Назначить Edge Sizing линиям

радиусов скругления входной

кромки, количество элементов – 6

Назначить Body Sizing объеему выходной

кромки, размер элемента – 0,3 мм

Назначить Body Sizing объему полки и

хвостовика, размер элемента – 1 мм

Выбрать Element Size

Назначить

0,3 мм

55.

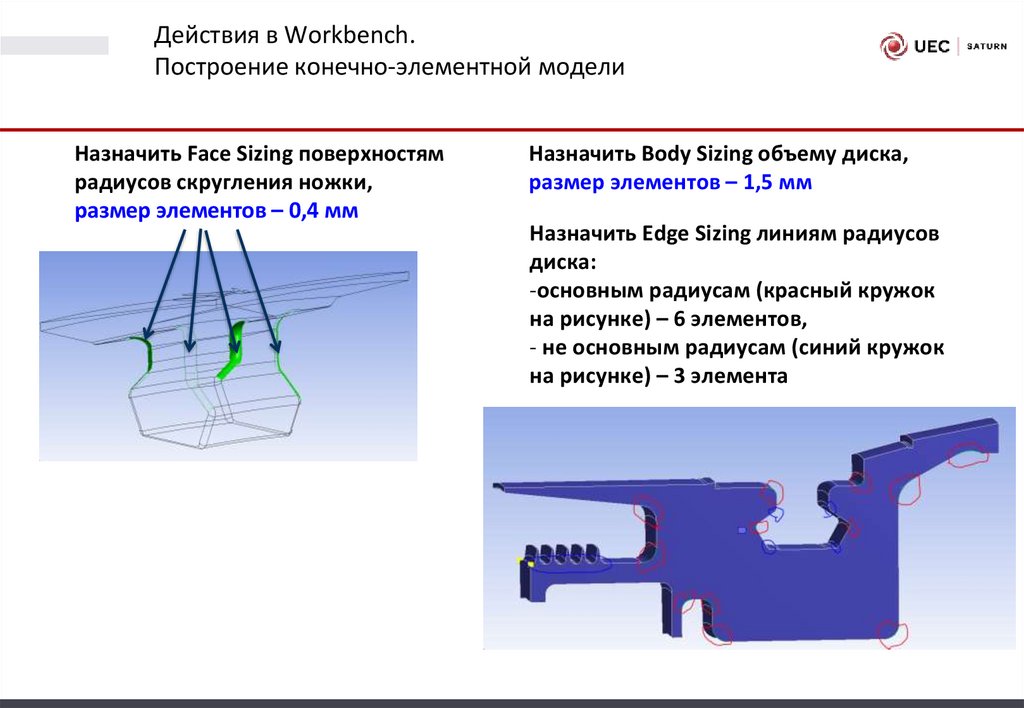

Действия в Workbench.Построение конечно-элементной модели

Назначить Face Sizing поверхностям

радиусов скругления ножки,

размер элементов – 0,4 мм

Назначить Body Sizing объему диска,

размер элементов – 1,5 мм

Назначить Edge Sizing линиям радиусов

диска:

-основным радиусам (красный кружок

на рисунке) – 6 элементов,

- не основным радиусам (синий кружок

на рисунке) – 3 элемента

56.

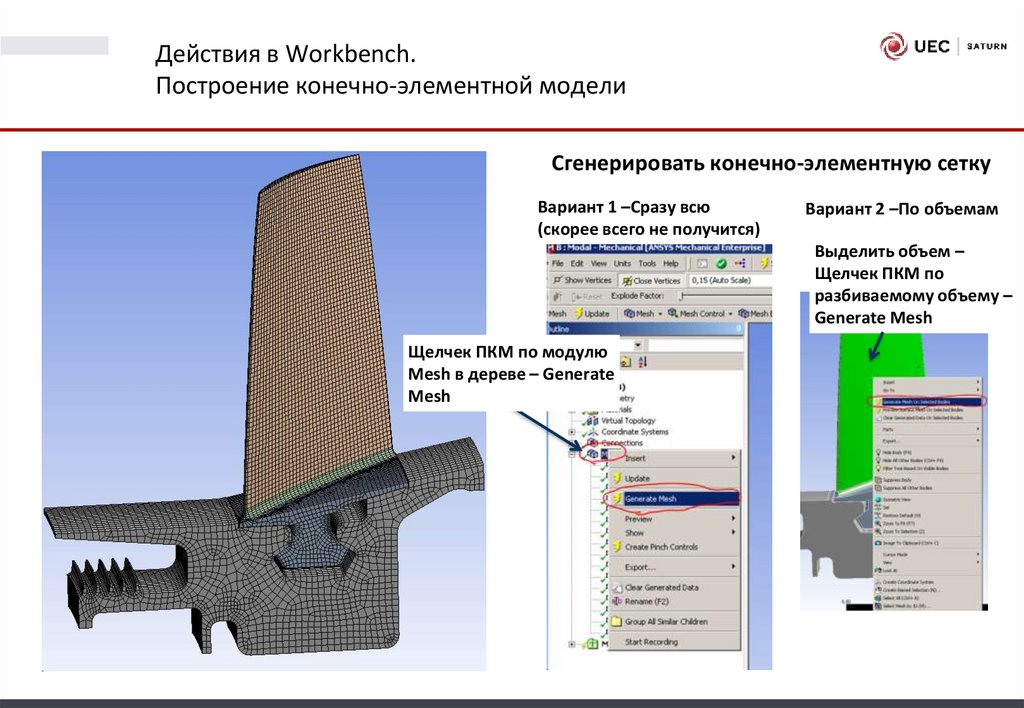

Действия в Workbench.Построение конечно-элементной модели

Сгенерировать конечно-элементную сетку

Вариант 1 –Сразу всю

(скорее всего не получится)

Вариант 2 –По объемам

Выделить объем –

Щелчек ПКМ по

разбиваемому объему –

Generate Mesh

Щелчек ПКМ по модулю

Mesh в дереве – Generate

Mesh

57.

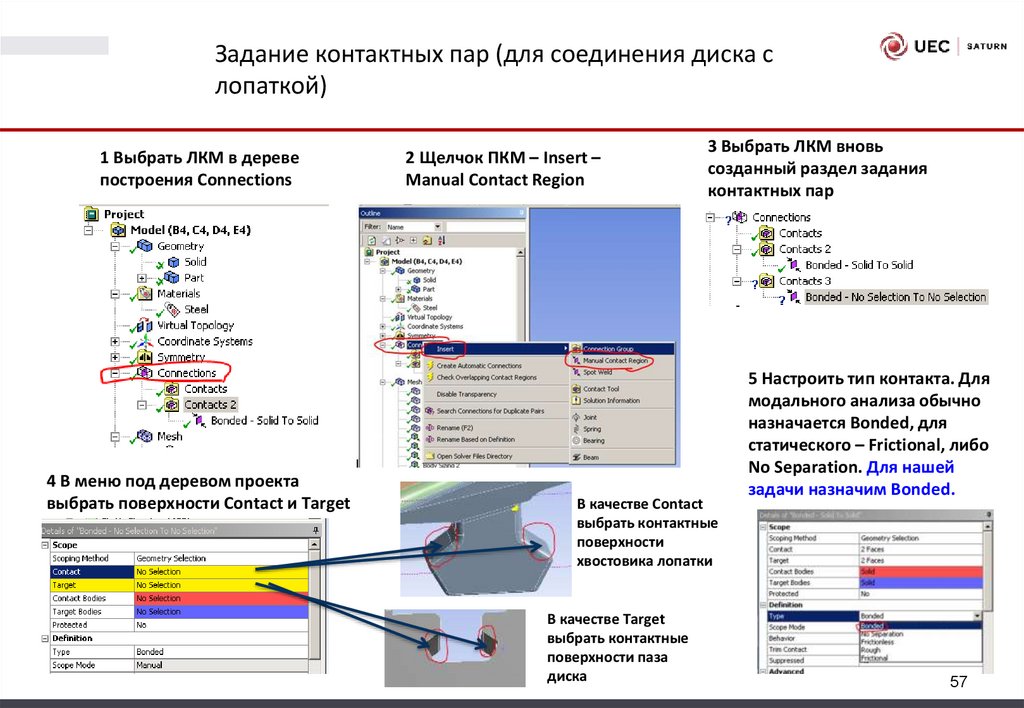

Задание контактных пар (для соединения диска слопаткой)

1 Выбрать ЛКМ в дереве

построения Connections

4 В меню под деревом проекта

выбрать поверхности Contact и Target

2 Щелчок ПКМ – Insert –

Manual Contact Region

3 Выбрать ЛКМ вновь

созданный раздел задания

контактных пар

В качестве Contact

выбрать контактные

поверхности

хвостовика лопатки

В качестве Target

выбрать контактные

поверхности паза

диска

5 Настроить тип контакта. Для

модального анализа обычно

назначается Bonded, для

статического – Frictional, либо

No Separation. Для нашей

задачи назначим Bonded.

57

58.

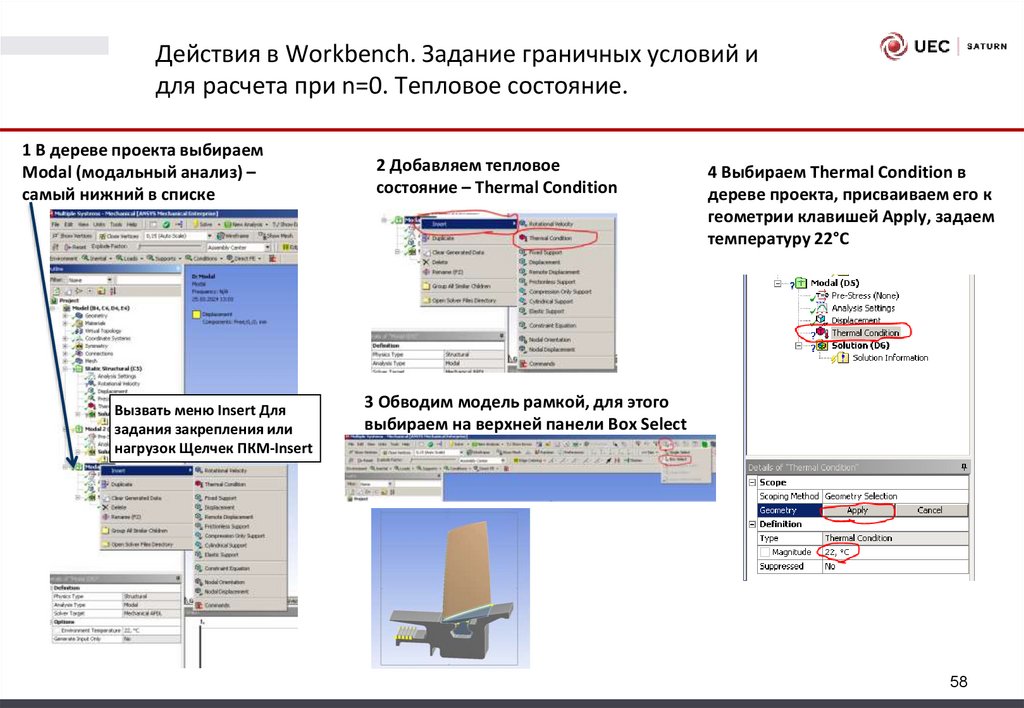

Действия в Workbench. Задание граничных условий идля расчета при n=0. Тепловое состояние.

1 В дереве проекта выбираем

Modal (модальный анализ) –

самый нижний в списке

Вызвать меню Insert Для

задания закрепления или

нагрузок Щелчек ПКМ-Insert

2 Добавляем тепловое

состояние – Thermal Condition

4 Выбираем Thermal Condition в

дереве проекта, присваиваем его к

геометрии клавишей Apply, задаем

температуру 22°С

3 Обводим модель рамкой, для этого

выбираем на верхней панели Box Select

58

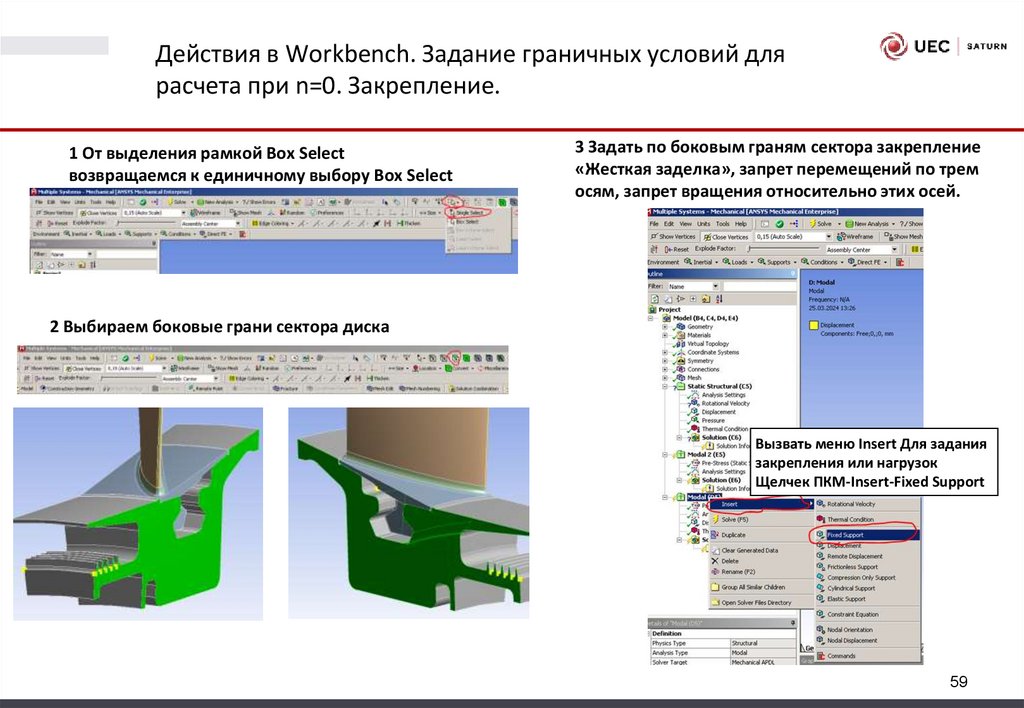

59.

Действия в Workbench. Задание граничных условий длярасчета при n=0. Закрепление.

1 От выделения рамкой Box Select

возвращаемся к единичному выбору Box Select

3 Задать по боковым граням сектора закрепление

«Жесткая заделка», запрет перемещений по трем

осям, запрет вращения относительно этих осей.

2 Выбираем боковые грани сектора диска

Вызвать меню Insert Для задания

закрепления или нагрузок

Щелчек ПКМ-Insert-Fixed Support

59

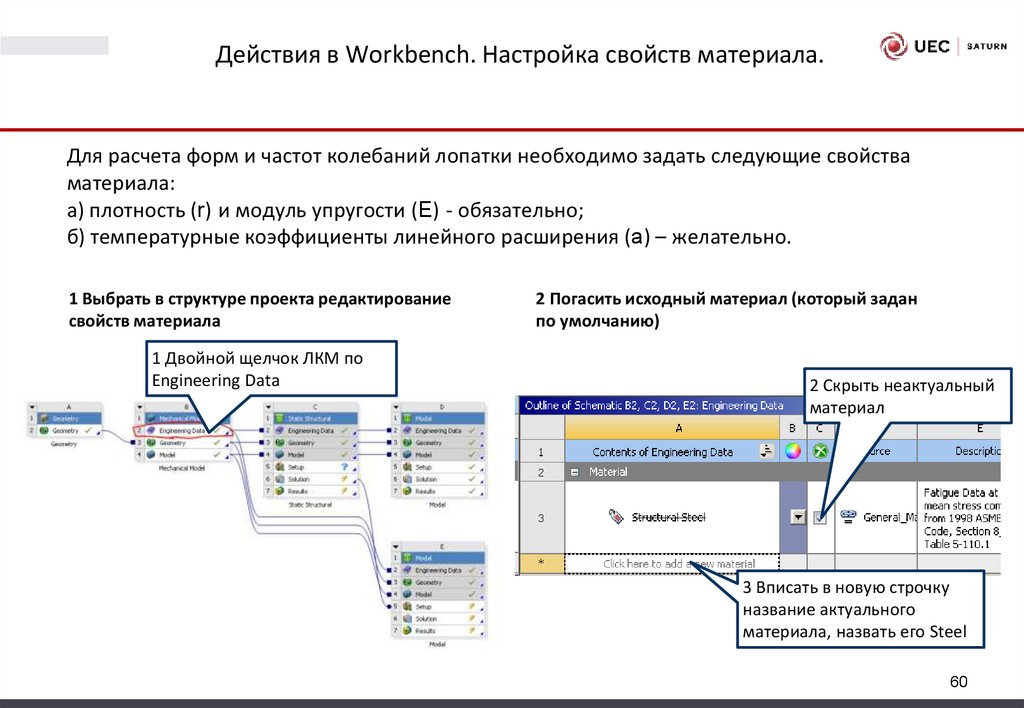

60.

Действия в Workbench. Настройка свойств материала.Для расчета форм и частот колебаний лопатки необходимо задать следующие свойства

материала:

а) плотность (r) и модуль упругости (Е) - обязательно;

б) температурные коэффициенты линейного расширения (a) – желательно.

1 Выбрать в структуре проекта редактирование

свойств материала

1 Двойной щелчок ЛКМ по

Engineering Data

2 Погасить исходный материал (который задан

по умолчанию)

2 Скрыть неактуальный

материал

3 Вписать в новую строчку

название актуального

материала, назвать его Steel

60

61.

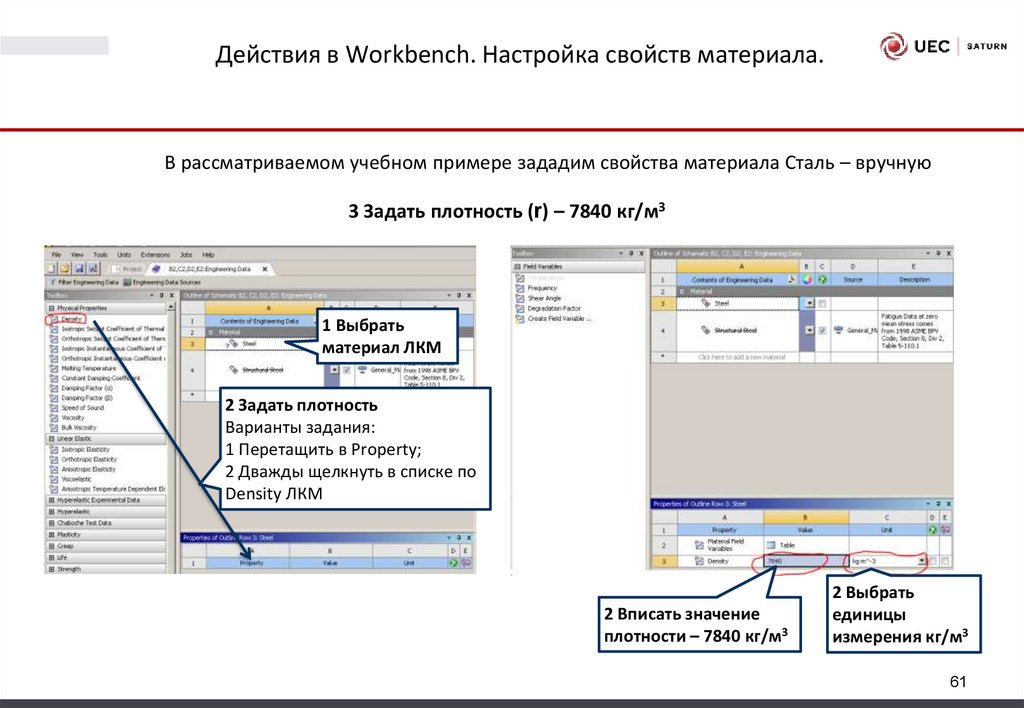

Действия в Workbench. Настройка свойств материала.В рассматриваемом учебном примере зададим свойства материала Сталь – вручную

3 Задать плотность (r) – 7840 кг/м3

1 Выбрать

материал ЛКМ

2 Задать плотность

Варианты задания:

1 Перетащить в Property;

2 Дважды щелкнуть в списке по

Density ЛКМ

2 Вписать значение

плотности – 7840 кг/м3

2 Выбрать

единицы

измерения кг/м3

61

62.

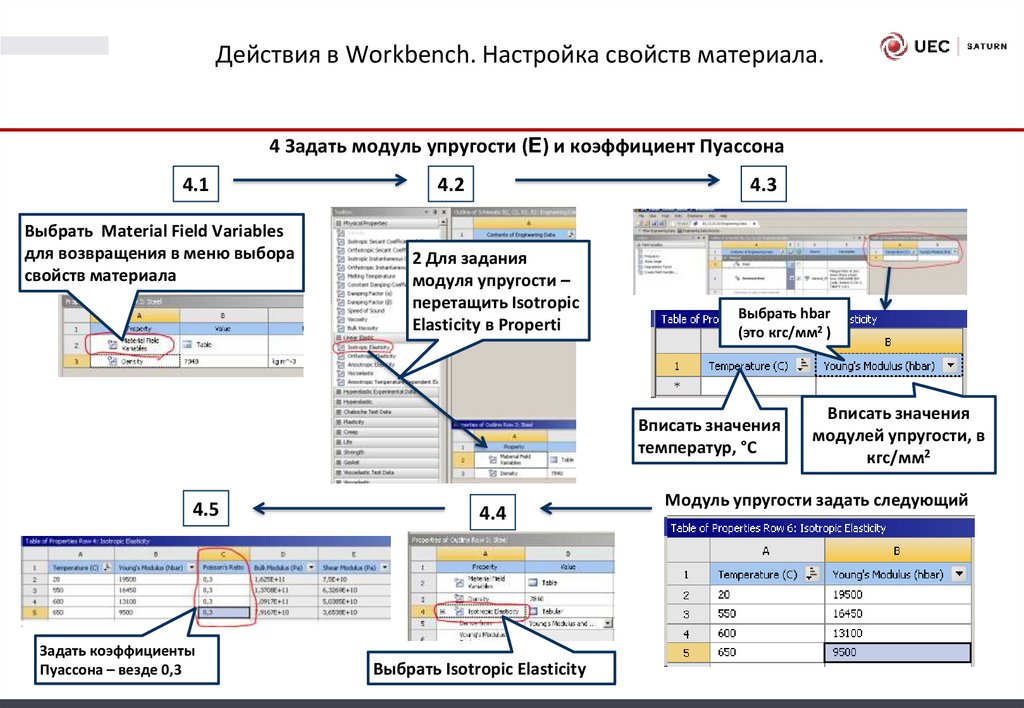

Действия в Workbench. Настройка свойств материала.4 Задать модуль упругости (Е) и коэффициент Пуассона

4.1

Выбрать Material Field Variables

для возвращения в меню выбора

свойств материала

4.2

4.3

2 Для задания

модуля упругости –

перетащить Isotropic

Elasticity в Properti

Выбрать hbar

(это кгс/мм2 )

Вписать значения

температур, °С

4.5

Задать коэффициенты

Пуассона – везде 0,3

4.4

Выбрать Isotropic Elasticity

Вписать значения

модулей упругости, в

кгс/мм2

Модуль упругости задать следующий

63.

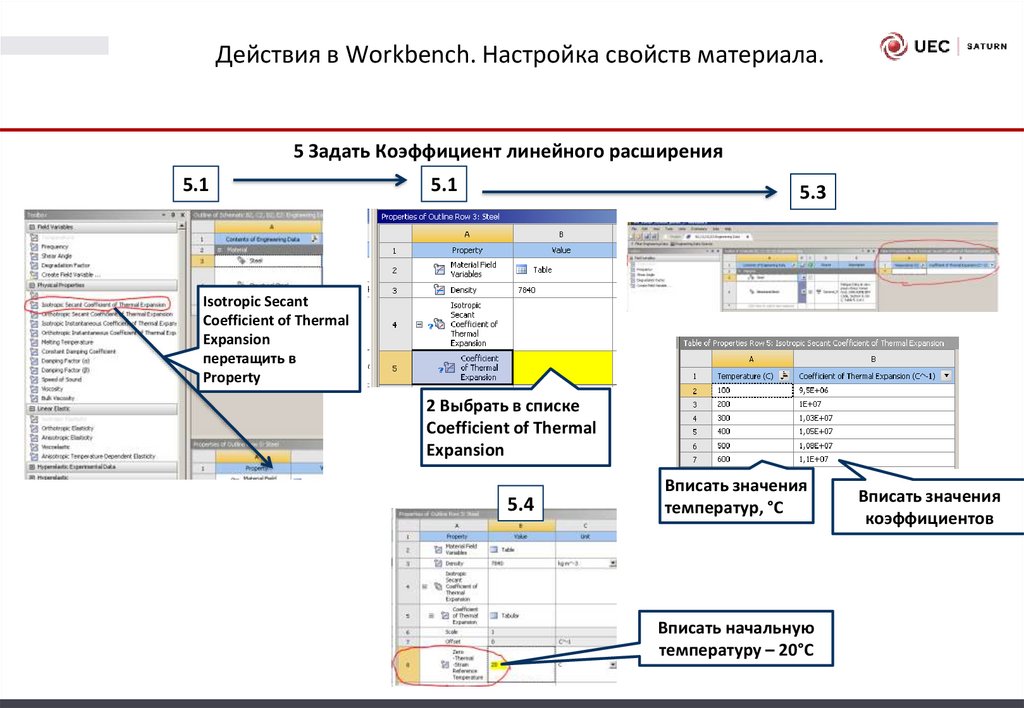

Действия в Workbench. Настройка свойств материала.5 Задать Коэффициент линейного расширения

5.1

5.1

5.3

Isotropic Secant

Coefficient of Thermal

Expansion

перетащить в

Property

2 Выбрать в списке

Coefficient of Thermal

Expansion

5.4

Вписать значения

температур, °С

Вписать начальную

температуру – 20°С

Вписать значения

коэффициентов

64.

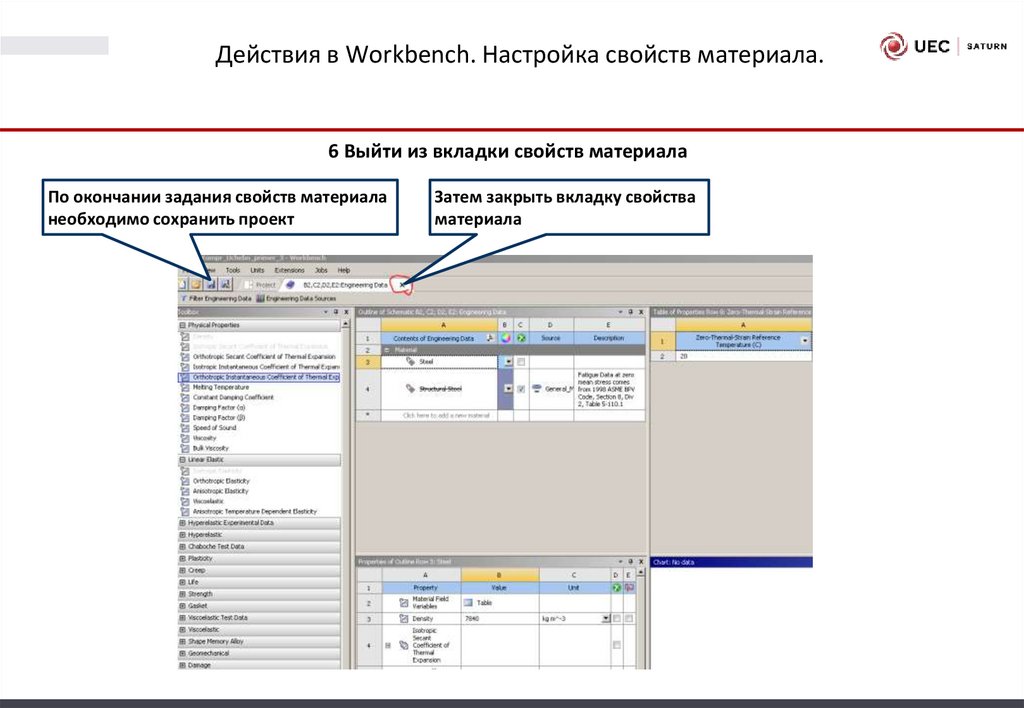

Действия в Workbench. Настройка свойств материала.6 Выйти из вкладки свойств материала

По окончании задания свойств материала

необходимо сохранить проект

Затем закрыть вкладку свойства

материала

65.

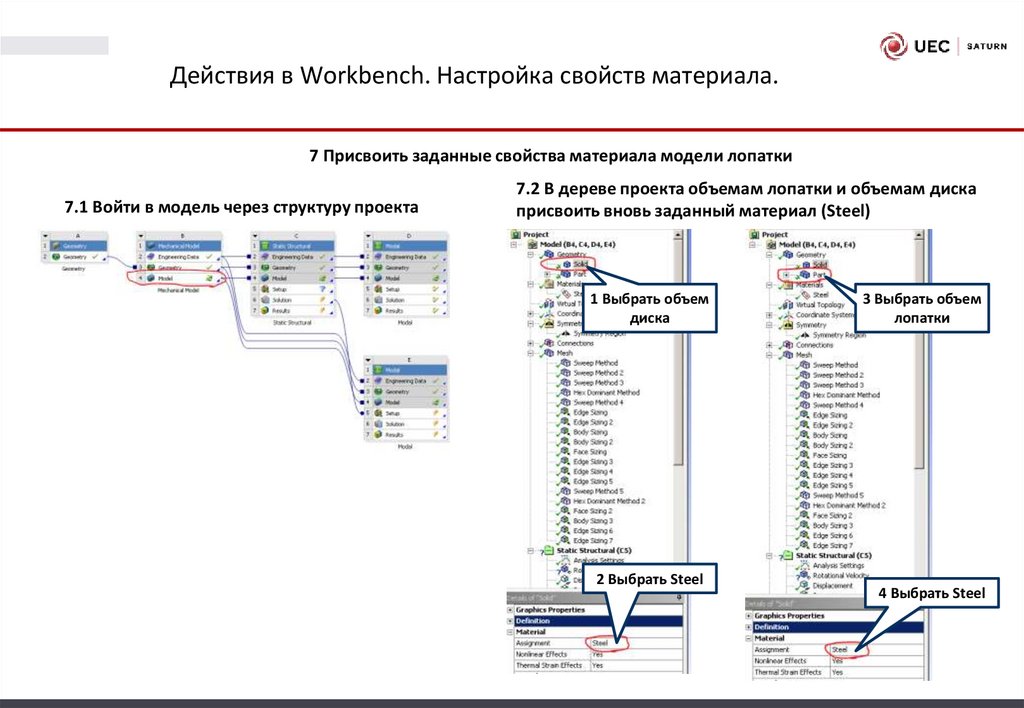

Действия в Workbench. Настройка свойств материала.7 Присвоить заданные свойства материала модели лопатки

7.1 Войти в модель через структуру проекта

7.2 В дереве проекта объемам лопатки и объемам диска

присвоить вновь заданный материал (Steel)

1 Выбрать объем

диска

2 Выбрать Steel

3 Выбрать объем

лопатки

4 Выбрать Steel

66.

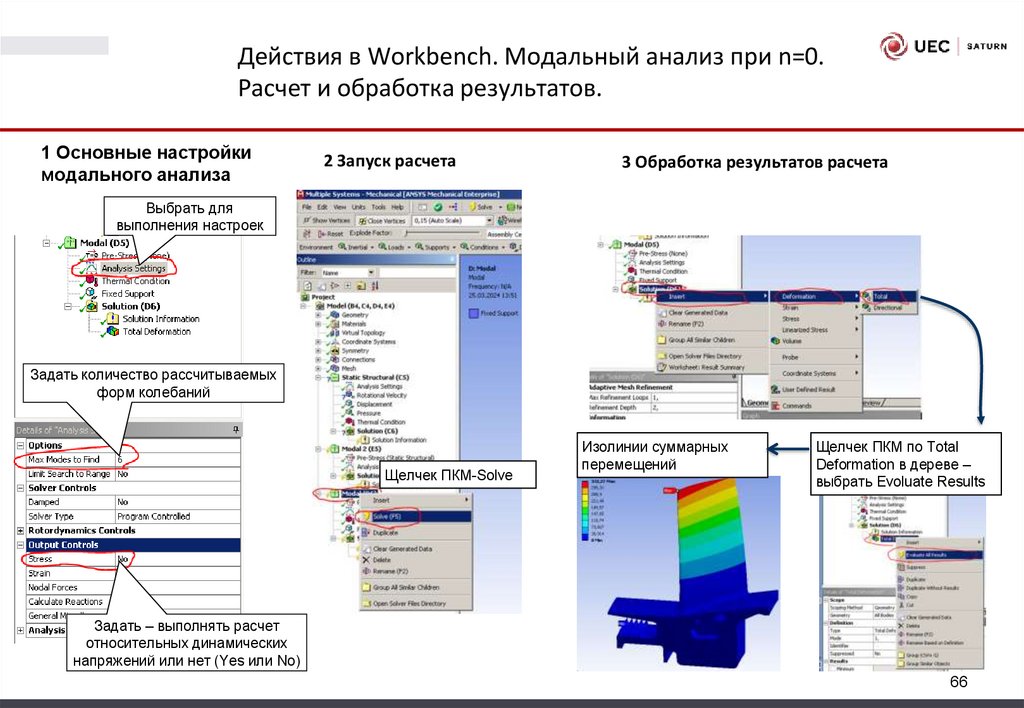

Действия в Workbench. Модальный анализ при n=0.Расчет и обработка результатов.

1 Основные настройки

модального анализа

2 Запуск расчета

3 Обработка результатов расчета

Выбрать для

выполнения настроек

Задать количество рассчитываемых

форм колебаний

Щелчек ПКМ-Solve

Изолинии суммарных

перемещений

Щелчек ПКМ по Total

Deformation в дереве –

выбрать Evoluate Results

Задать – выполнять расчет

относительных динамических

напряжений или нет (Yes или No)

66

67.

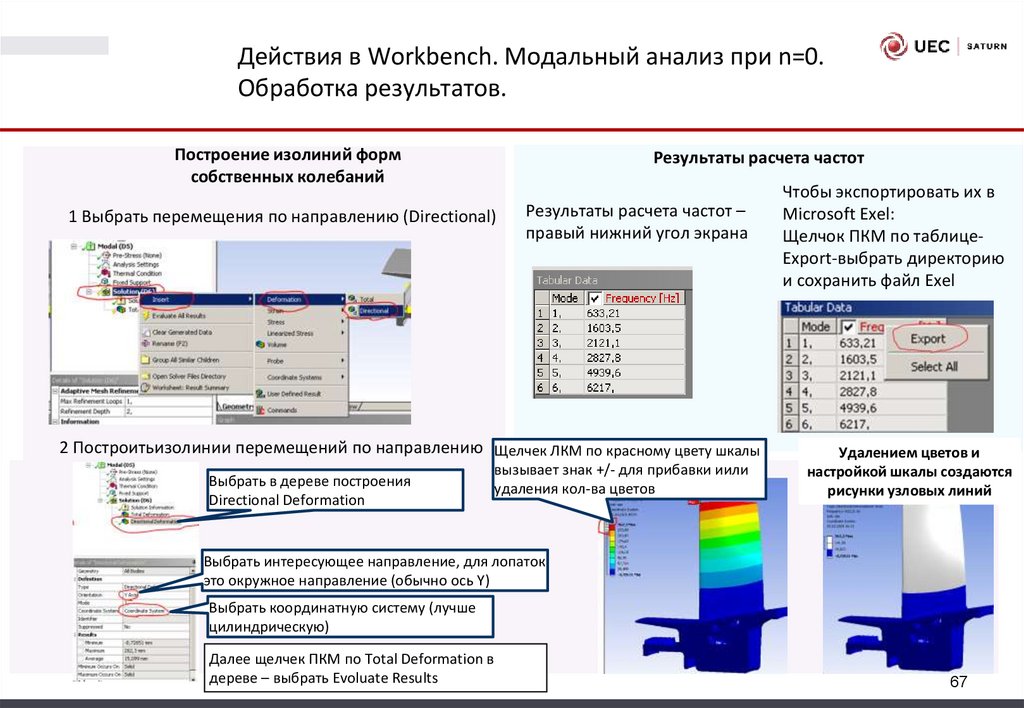

Действия в Workbench. Модальный анализ при n=0.Обработка результатов.

Построение изолиний форм

собственных колебаний

Результаты расчета частот

1 Выбрать перемещения по направлению (Directional)

Результаты расчета частот –

правый нижний угол экрана

2 Построитьизолинии перемещений по направлению Щелчек ЛКМ по красному цвету шкалы

Выбрать в дереве построения

Directional Deformation

вызывает знак +/- для прибавки иили

удаления кол-ва цветов

Чтобы экспортировать их в

Microsoft Exel:

Щелчок ПКМ по таблицеExport-выбрать директорию

и сохранить файл Exel

Удалением цветов и

настройкой шкалы создаются

рисунки узловых линий

Выбрать интересующее направление, для лопаток

это окружное направление (обычно ось Y)

Выбрать координатную систему (лучше

цилиндрическую)

Далее щелчек ПКМ по Total Deformation в

дереве – выбрать Evoluate Results

67

68.

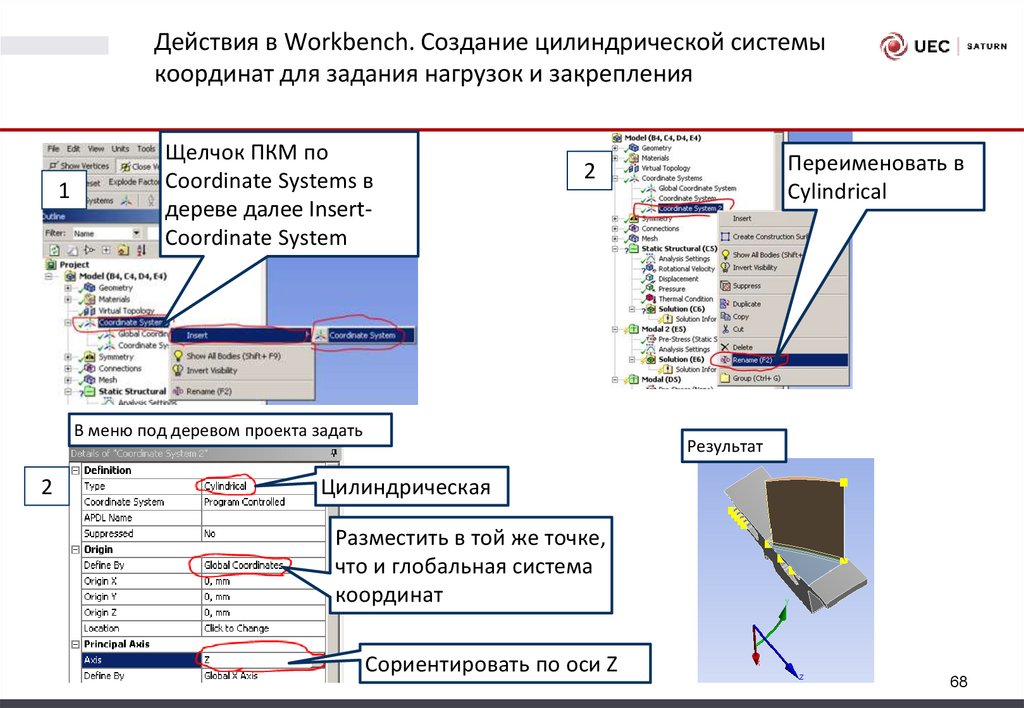

Действия в Workbench. Создание цилиндрической системыкоординат для задания нагрузок и закрепления

1

Щелчок ПКМ по

Coordinate Systems в

дереве далее InsertCoordinate System

В меню под деревом проекта задать

2

Переименовать в

Cylindrical

2

Результат

Цилиндрическая

Разместить в той же точке,

что и глобальная система

координат

Сориентировать по оси Z

68

69.

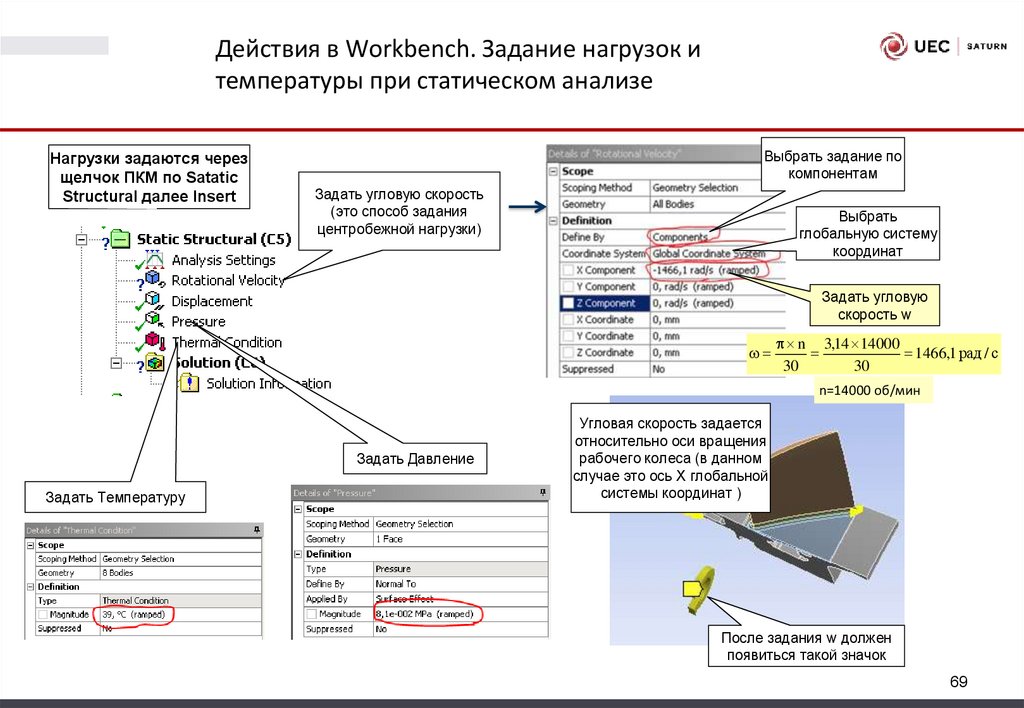

Действия в Workbench. Задание нагрузок итемпературы при статическом анализе

Нагрузки задаются через

щелчок ПКМ по Satatic

Structural далее Insert

Выбрать задание по

компонентам

Задать угловую скорость

(это способ задания

центробежной нагрузки)

Выбрать

глобальную систему

координат

Задать угловую

скорость w

n 3,14 14000

1466,1 рад / с

30

30

n=14000 об/мин

Задать Давление

Задать Температуру

Угловая скорость задается

относительно оси вращения

рабочего колеса (в данном

случае это ось Х глобальной

системы координат )

После задания w должен

появиться такой значок

69

70.

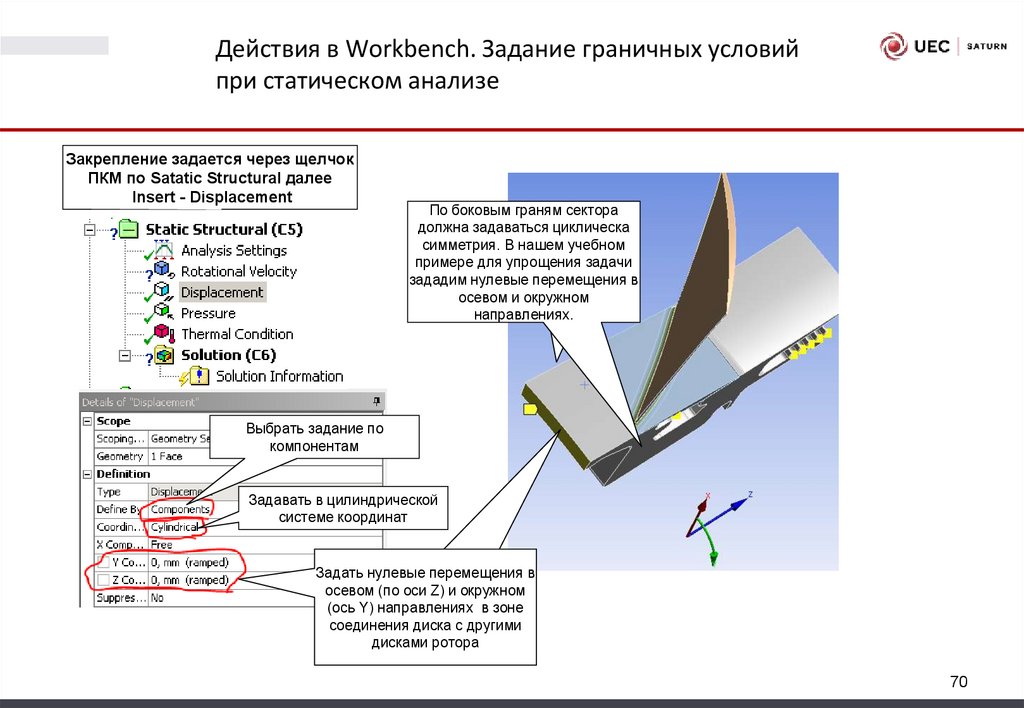

Действия в Workbench. Задание граничных условийпри статическом анализе

Закрепление задается через щелчок

ПКМ по Satatic Structural далее

Insert - Displacement

По боковым граням сектора

должна задаваться циклическа

симметрия.

В задание

нашем учебном

Выбрать

по

примере для

упрощения

компонентам задачи

зададим нулевые перемещения в

осевом и окружном

направлениях.

Выбрать задание по

компонентам

Задавать в цилиндрической

системе координат

Задать нулевые перемещения в

осевом (по оси Z) и окружном

(ось Y) направлениях в зоне

соединения диска с другими

дисками ротора

70

71.

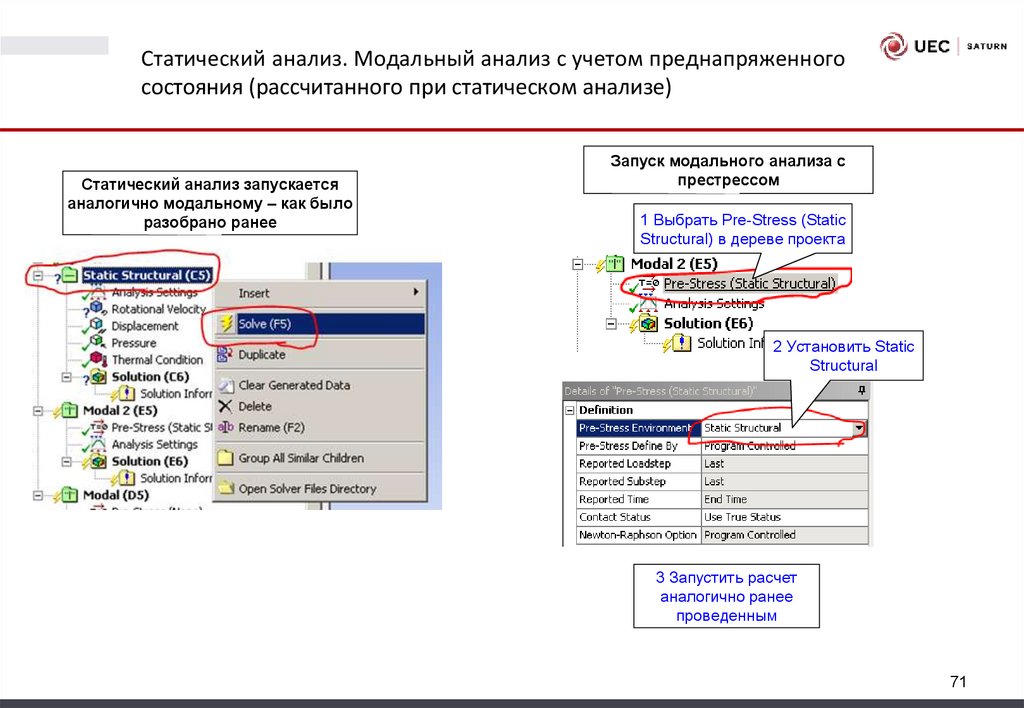

Статический анализ. Модальный анализ с учетом преднапряженногосостояния (рассчитанного при статическом анализе)

Статический анализ запускается

аналогично модальному – как было

разобрано ранее

Запуск модального анализа с

престрессом

1 Выбрать Pre-Stress (Static

Structural) в дереве проекта

2 Установить Static

Structural

3 Запустить расчет

аналогично ранее

проведенным

71

72.

ТеорияОзнакомление с общими положениями подхода к

исследованию вибрационных характеристик лопаток

72

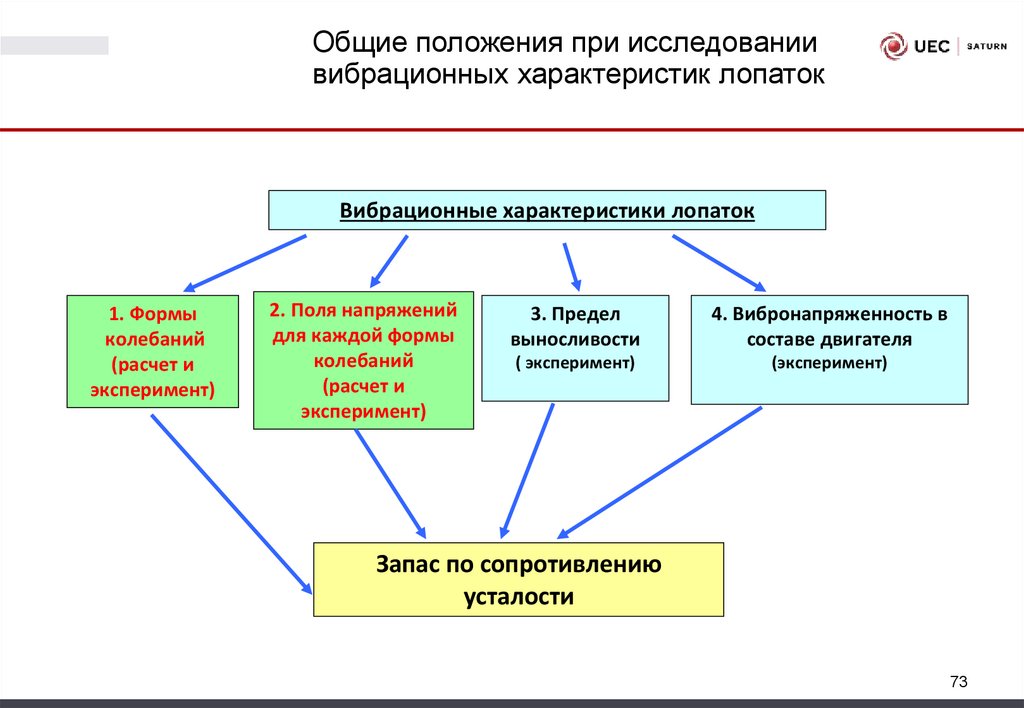

73.

Общие положения при исследованиивибрационных характеристик лопаток

Вибрационные характеристики лопаток

1. Формы

колебаний

(расчет и

эксперимент)

2. Поля напряжений

для каждой формы

колебаний

(расчет и

эксперимент)

3. Предел

выносливости

4. Вибронапряженность в

составе двигателя

( эксперимент)

(эксперимент)

Запас по сопротивлению

усталости

73

74.

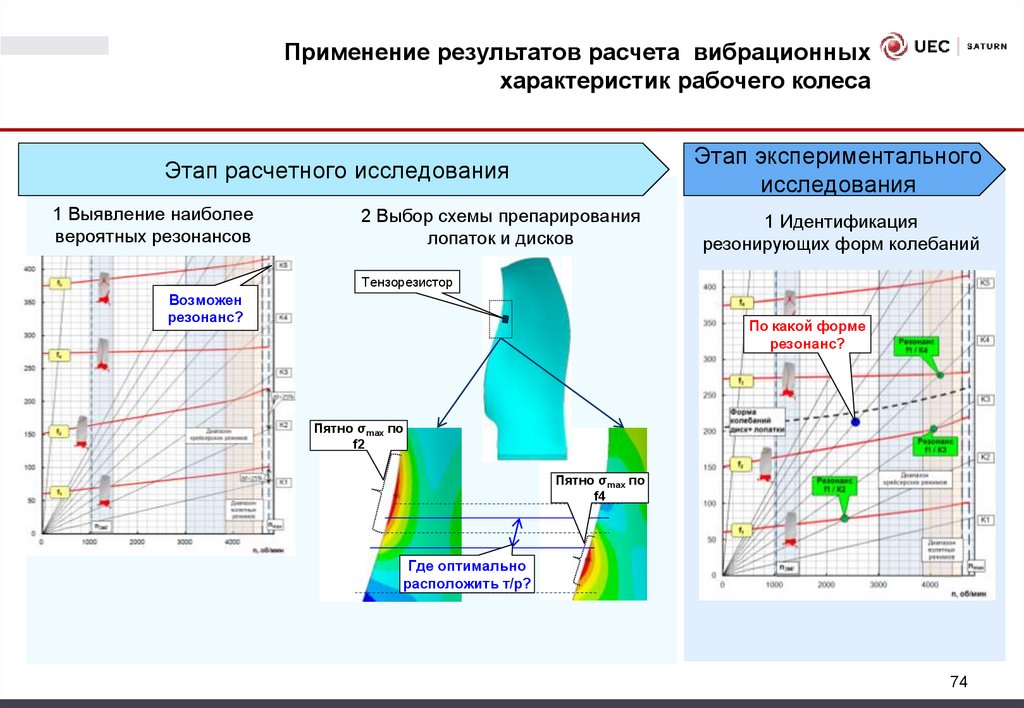

Применение результатов расчета вибрационныххарактеристик рабочего колеса

Этап экспериментального

исследования

Этап расчетного исследования

1 Выявление наиболее

вероятных резонансов

2 Выбор схемы препарирования

лопаток и дисков

1 Идентификация

резонирующих форм колебаний

Тензорезистор

Возможен

резонанс?

По какой форме

резонанс?

Пятно σmax по

f2

Пятно σmax по

f4

Где оптимально

расположить т/р?

74

75.

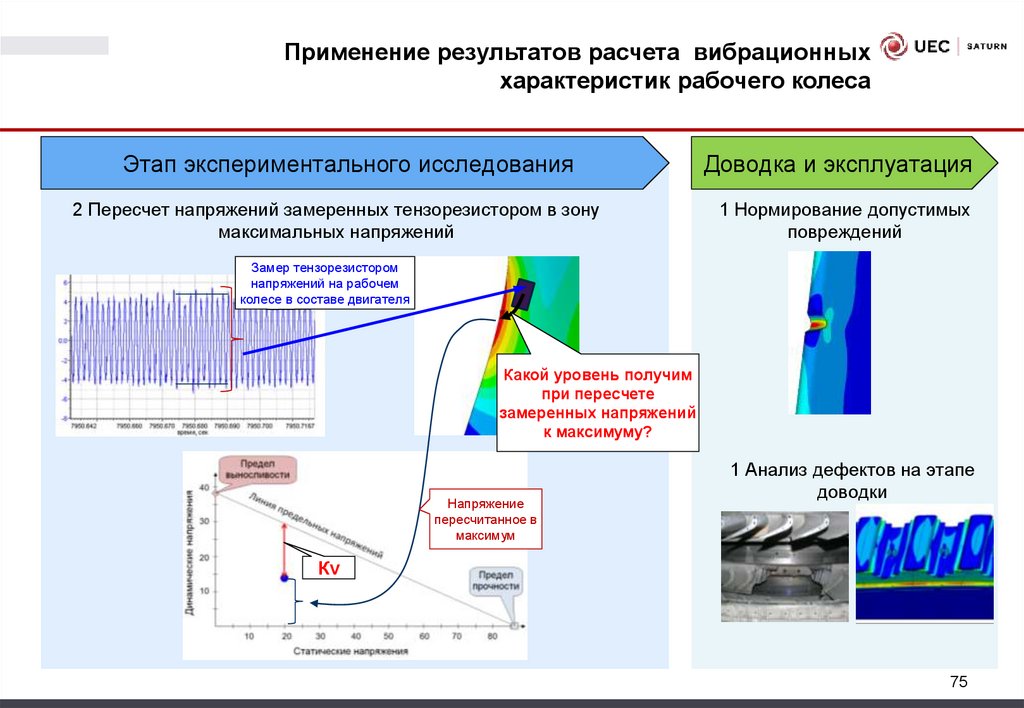

Применение результатов расчета вибрационныххарактеристик рабочего колеса

Этап экспериментального исследования

Доводка и эксплуатация

2 Пересчет напряжений замеренных тензорезистором в зону

максимальных напряжений

1 Нормирование допустимых

повреждений

Замер тензорезистором

напряжений на рабочем

колесе в составе двигателя

Какой уровень получим

при пересчете

замеренных напряжений

к максимуму?

Напряжение

пересчитанное в

максимум

1 Анализ дефектов на этапе

доводки

Кv

75

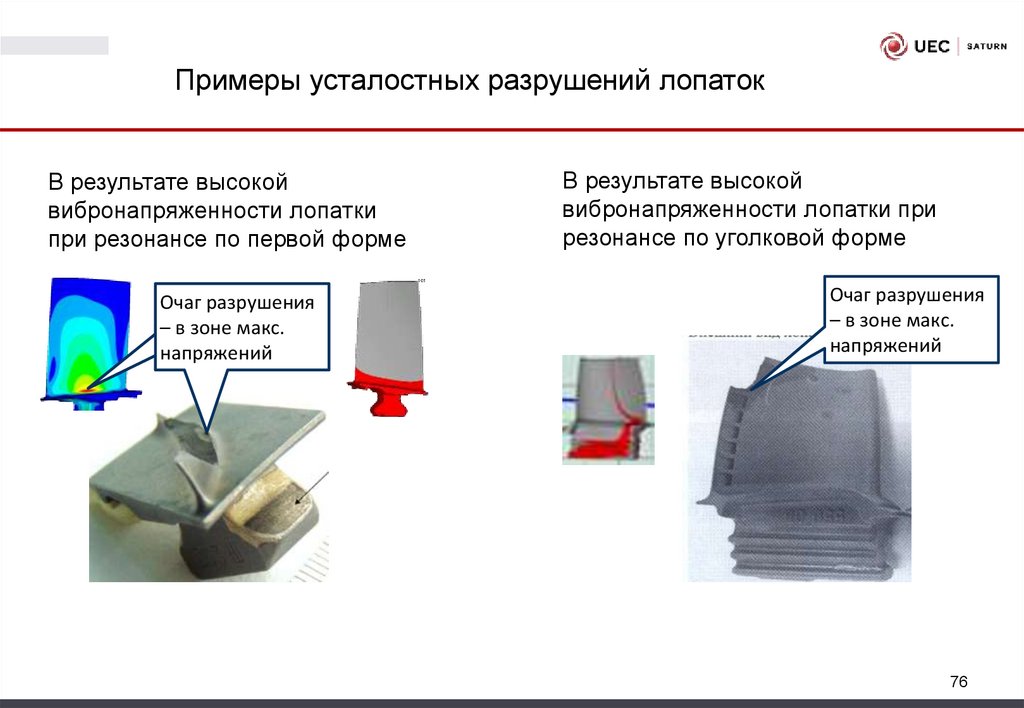

76.

Примеры усталостных разрушений лопатокВ результате высокой

вибронапряженности лопатки

при резонансе по первой форме

Очаг разрушения

– в зоне макс.

напряжений

В результате высокой

вибронапряженности лопатки при

резонансе по уголковой форме

Очаг разрушения

– в зоне макс.

напряжений

76

Программное обеспечение

Программное обеспечение