Похожие презентации:

Новые поколения Arc-PVD покрытий с для различных видов обрабатывающего инструмента

1.

Новые поколения Arc-PVD покрытий сдля различных видов

обрабатывающего инструмента

Худайбердиев Шерзод

Т. +998 94 521 33 55

1

2.

Изделия с упрочняющими покрытиями2

3.

МУЛЬТИСЛОЙНЫЕ НАНОСТРУКТУРНЫЕ ПОКРЫТИЯ (МНП)Ti-Al-N/Zr-Nb-N/Cr-N

ДЛЯ РЕЖУЩЕГО ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА

РАСШИРЕННОЙ ОБЛАСТИ ПРИМЕНЕНИЯ

3

4.

Схема установки ионно-плазменногонанесения покрытий в вакууме

1 - расходуемый

электрод (катод);

2 - корпус (анод);

3 - субстрат;

4 - источник питания дуги

испарителей;

5 - источник смещения

потенциала субстрата;

6 - клапан-натекатель

подачи реактивного газа

(азота)

И1

И2

И3

TiAl (ВТ5)

ZrNb

(сост. Zr:Nb=3:1)

Cr

Сепаратор

4

5.

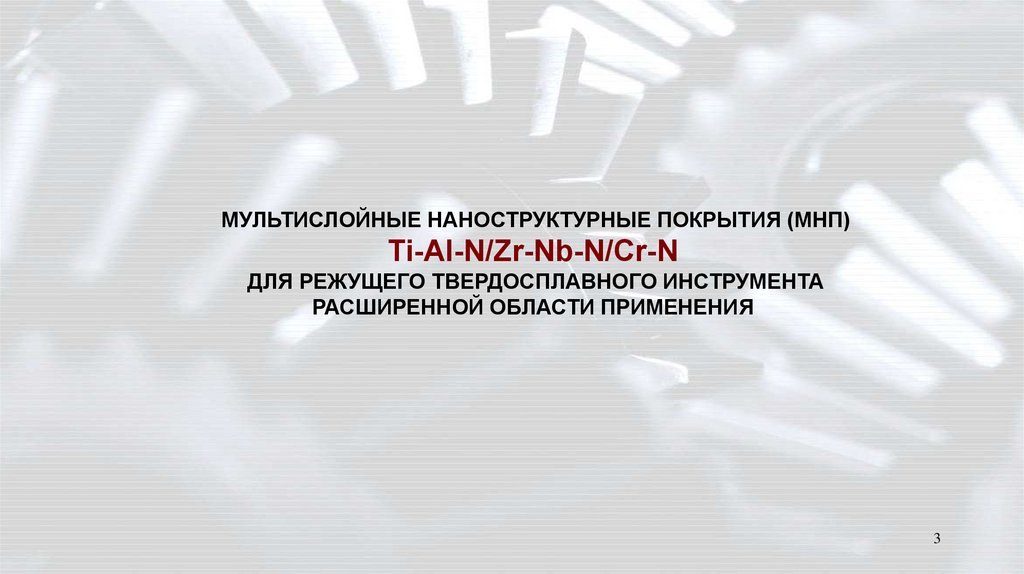

Схема формирования слоев мультислойногонаноструктурного покрытия (МНП)

Мультислойная структура покрытия

на основе нитридных фаз формируется при

испарении

катодов

соответствующего

состава

и

вращения

подложки

относительно них. Составы катодов И1, И2,

И3 показаны на предыдущем слайде

Параметры нанесения:

Ub = -80…-160 В

IZrNb/Ti-Al = 135…170 А

n = 1…3 об/мин

pN2 = 3*10-3 Па

t = 60 мин

Подложки: сменные многогранные пластины из

твердого сплава марок ВК6, ВК6НСТ, ВРК15, ТТ10К8Б

5

6.

Структура МНПКонцентрационное распределение элементов по

толщине покрытия

ПЭМ

Концентрация, % ат.

РФЭС

Время травления, мин

6

7.

Физико-механические свойства покрытийСостав

Ti-Al-N

Ti-Al-N/Cr-N

Ti-Al-N/Zr-N/CrN

Н, ГПа

30,8

34,7

32,3

Е, ГПа

565

560

490

H/E

0,055

0,061

0,066

H3/E2, ГПа

Lc1, Н

Lc3, Н

14

29

43

74

50

95

0,092

0,131

0,140

Lc1 – нагрузка на индентор при измерительном царапании, соответствующая

появлению первых трещин в материале покрытия

Lc3 – нагрузка на индентор при измерительном царапании, соответствующая

локальному истиранию покрытия до подложки;

Н- твёрдость;

Е-модуль Юнга;

H/E-Сопротивление упругой деформации ;

H3/E2 -Сопротивление пластической деформации

7

8.

Результаты сравнительныхтрибологических испытаний МНП

Контртело

Сталь 100Cr6 (аналог ШХ15)

Нормальная нагрузка

10 Н

Линейная скорость

20 см/сек

Радиус бороздки износа

4 мм

Среда

Воздух

Относительная влажность

30 %

8

9.

СМП0,8

Покрытие 1

0,7

Покрытие 2

0,6

0,5

0,4

0,3

0,2

0,1

0,6

16

0,5

0,4

0,3

СМП

0,2

0,1

0

5

10

Время резания, мин

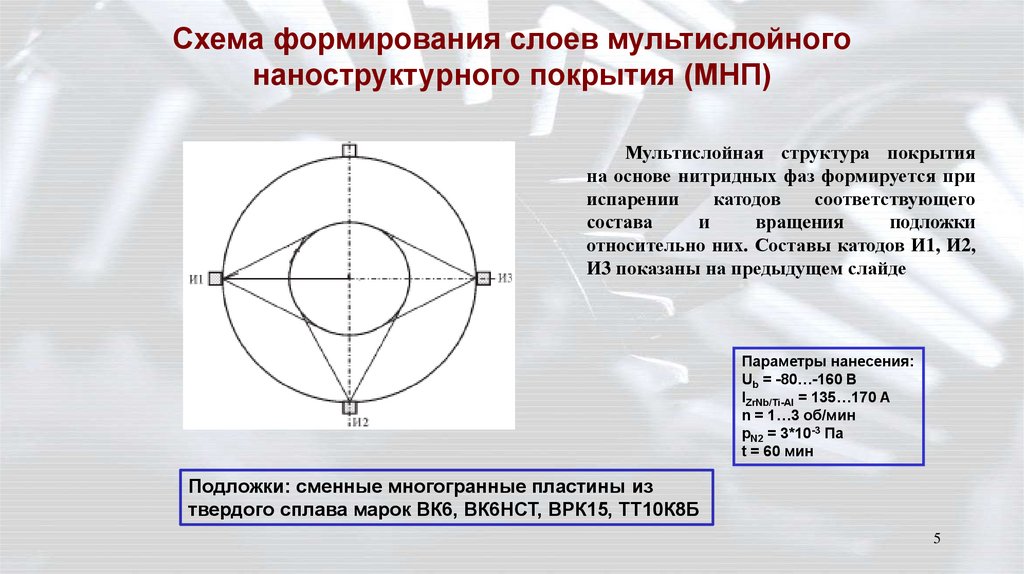

Зависимость величины износа СМП

ВК6НСТ по задней поверхности от

времени резания при продольном

точении стали 12Х18Н10Т

Покрытие

12

10

8

6

Покрытие 1

4

Покрытие 2

2

0

0

0

СМП

14

Стойкость, мин

Износ по задней поверхности, мм

0,9

Износ по задней поверхности, мм

Стойкостные испытания в условиях прерывистого и непрерывного резания твёрдосплавным

инструментом (сменные многогранные пластины) с покрытиемTi-Al-N/Zr-Nb-N/Cr-N

стали 12Х18Н10Т и сплава ВТ20

0

5

10

Время резания, мин

15

Зависимость величины износа СМП ТТ10К8Б

по задней поверхности от времени резания

при продольном точении титанового сплава

ВТ20

Исследовались две серии образцов покрытий, полученные в различных

экспериментах. Это было сделано с целью изучения повторяемости

полученных результатов и исключения вариативных разбросов.

30

80

130

180

230

280

Скорость резания, м/мин

Зависимость стойкости

инструмента от скорости резания

при фрезеровании титанового

сплава ВТ20

9

10.

Стойкостные испытания СМП из сплавов ВК6НСТ и ТТ10К8Б с покрытиями Ti-AlN/Zr-N/Cr-N при продольном точении стали 12Х18Н10Т и сплава ВТ20 показалиувеличение их стойкости до 3-3,5 раз, как при низких, так и высоких скоростях резания.

Разработанные покрытия также обеспечивают повышение стойкости режущего инструмента

на операциях фрезерования титанового сплава ВТ20. Вместе с тем, при повышении

скорости фрезерования с 40 до 70 м/мин стойкость СМП с покрытием падает и

соответствует значениям времени наработки на отказ для режущего инструмента без

покрытия, что обусловлено хрупким разрушением твердого сплава.

10

11.

Высокотвёрдые наноструктурированныекерамикометаллические покрытия (Ti,Al)N-Cu и (Ti,Al)N-Ni с

повышенной вязкостью разрушения для твердосплавного

инструмента, работающего в условиях прерывистого и

непрерывного резания

12.

Концепция создания керамикометалических покрытийОдним из перспективных упрочняющих покрытий на режущем инструменте являются

керамикометаллические материалы, в которые наряду с керамической составляющей (нитридной фазой

переходных металлов) входят металлические компоненты, имеющие низкое химическое сродство к азоту и

слабо растворимые в нитридах. Такие покрытия характеризуются наноразмерной изоморфной структурой,

повышенными характеристиками твёрдости при сохранении высоких показателей вязкости Отличительной

особенностью разработанных нами покрытий данного класса (Ti,Al)N-Cu и (Ti,Al)N-Ni является наличие в

них нитридной фазы (Ti,Al)N в наноструктурном состоянии, формирование которого обеспечивается

присутствием в составе меди и никеля, не взаимодействующих с (Ti,Al)N и блокирующих рост её

зародышей, тем самым измельчая размер зерен до 15 – 20 нм. Эффект наноструктурирования приводит к

увеличению твердости покрытий до значений более 35ГПа. При этом, благодаря присутствию в их составе

пластичных меди и никеля, покрытия имеют высокие характеристики вязкости разрушения, о чём

свидетельствует высокое значение относительной работы пластического деформирования, измеренное при

микроиндентировании (Wp), на уровне 65-70 %, что объясняется релаксацией энергии в вершине

образовавшейся трещины и блокирования её раскрытия через механизм диссипации при пластическом

деформировании металлической компоненты керамикометаллических покрытий. Одновременно

металлический никель улучшает трибологические характеристики покрытий

12

13.

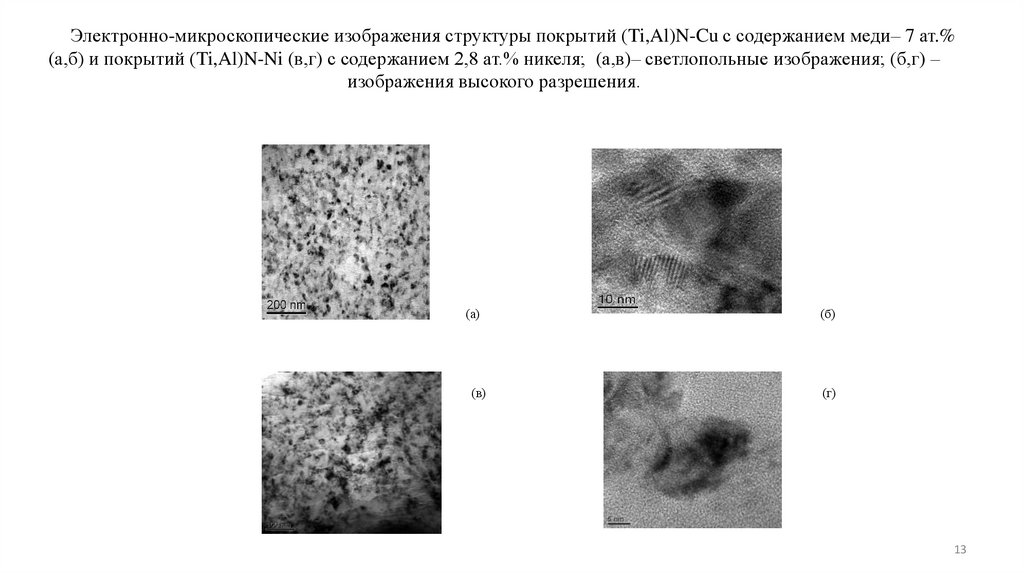

Электронно-микроскопические изображения структуры покрытий (Ti,Al)N-Cu с содержанием меди– 7 ат.%(а,б) и покрытий (Ti,Al)N-Ni (в,г) с содержанием 2,8 ат.% никеля; (а,в)– светлопольные изображения; (б,г) –

изображения высокого разрешения.

(а)

(б)

(в)

(г)

13

14.

Физико-механические характеристики исследуемых покрытий(Ti,Al)N-Ni →

Твердосплавная

пластина ВК6НСТ

Н (ГПа)

Е (ГПа)

H3/E2 (ГПа)

H/E

Wp, %

µ

без покрытия

15 ± 1

320 ± 32

0,03

0,05

60

0,72 ± 0,05

27 ± 2

500 ± 20

0,08

0,06

54

0,58 ± 0,02

48 ± 3

470 ± 23

0,50

0,10

70

0,50 ± 0,02

52 ± 3

516 ± 25

0,53

0,10

65

0,45 ± 0,02

14

с покрытием

(Ti,Al)N

с покрытием

(Ti,Al)N-Cu

с покрытием

(Ti,Al)N-Ni

15.

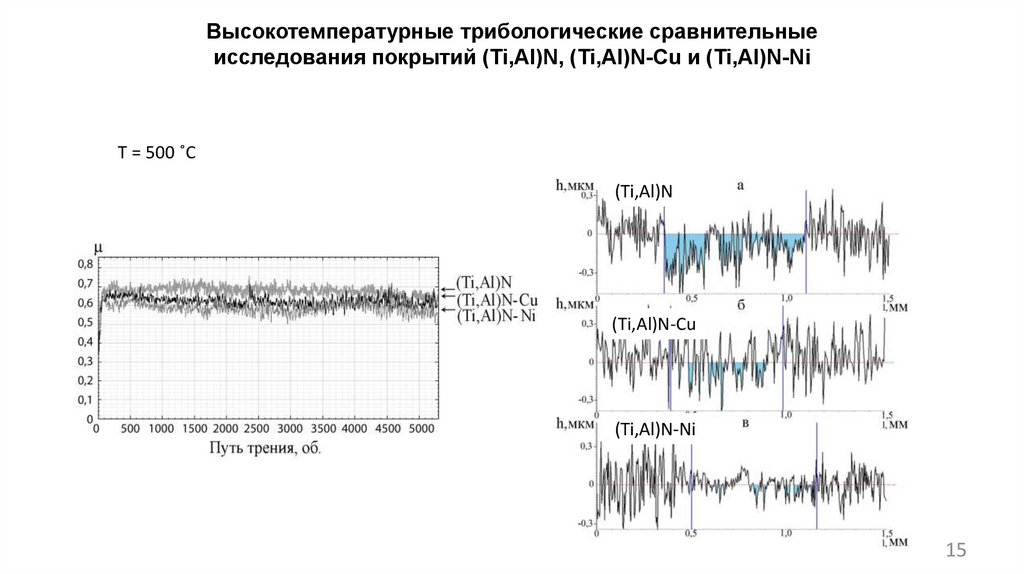

Высокотемпературные трибологические сравнительныеисследования покрытий (Ti,Al)N, (Ti,Al)N-Cu и (Ti,Al)N-Ni

T = 500 ˚С

(Ti,Al)N

(Ti,Al)N-Cu

(Ti,Al)N-Ni

15

16.

Зависимость износа инструмента от времени работы прифрезеровании стали ЭП302-Ш (а) и при точении стали 09Г2С (б)

16

17.

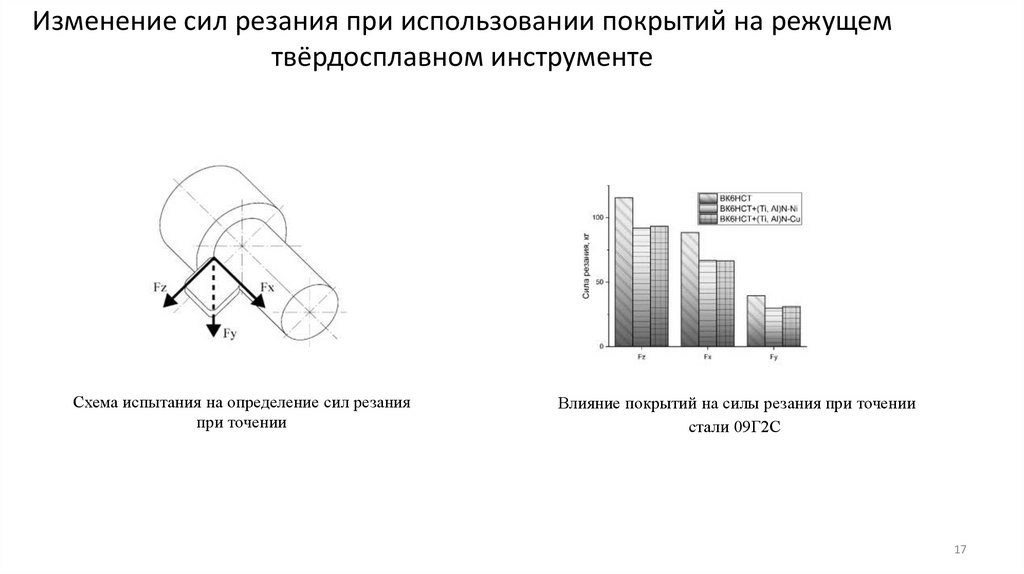

Изменение сил резания при использовании покрытий на режущемтвёрдосплавном инструменте

Схема испытания на определение сил резания

при точении

Влияние покрытий на силы резания при точении

стали 09Г2С

17

18.

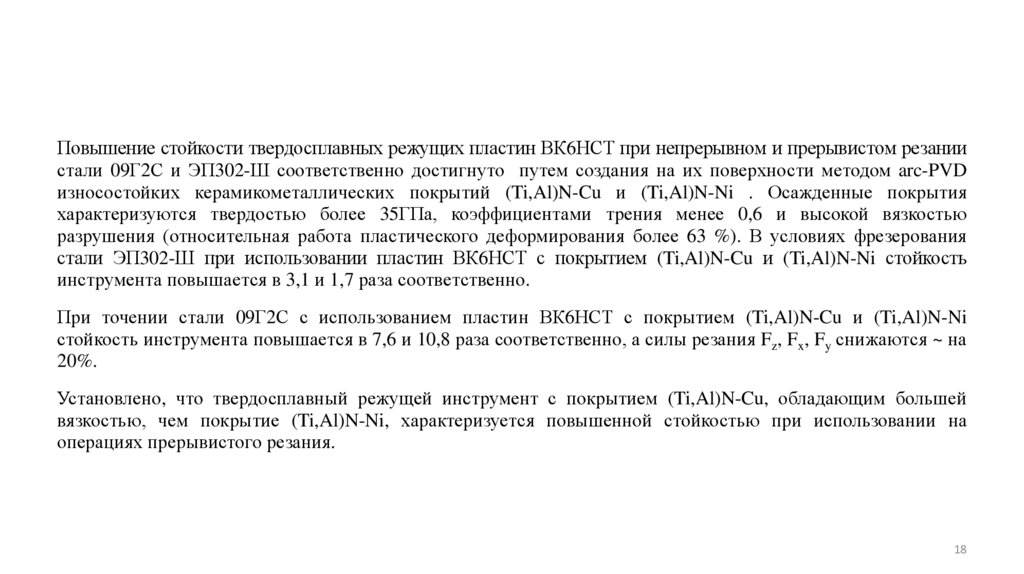

Повышение стойкости твердосплавных режущих пластин ВК6НСТ при непрерывном и прерывистом резаниистали 09Г2С и ЭП302-Ш соответственно достигнуто путем создания на их поверхности методом arc-PVD

износостойких керамикометаллических покрытий (Ti,Al)N-Cu и (Ti,Al)N-Ni . Осажденные покрытия

характеризуются твердостью более 35ГПа, коэффициентами трения менее 0,6 и высокой вязкостью

разрушения (относительная работа пластического деформирования более 63 %). В условиях фрезерования

стали ЭП302-Ш при использовании пластин ВК6НСТ с покрытием (Ti,Al)N-Cu и (Ti,Al)N-Ni стойкость

инструмента повышается в 3,1 и 1,7 раза соответственно.

При точении стали 09Г2С с использованием пластин ВК6НСТ с покрытием (Ti,Al)N-Cu и (Ti,Al)N-Ni

стойкость инструмента повышается в 7,6 и 10,8 раза соответственно, а силы резания Fz, Fx, Fy снижаются ~ на

20%.

Установлено, что твердосплавный режущей инструмент с покрытием (Ti,Al)N-Cu, обладающим большей

вязкостью, чем покрытие (Ti,Al)N-Ni, характеризуется повышенной стойкостью при использовании на

операциях прерывистого резания.

18

19.

Наноструктурные износостойкие покрытияTi-Al-Mo-N и Ti-Al-Mo-Ni-N, адаптируемые к меняющимся

условиям трения

20.

Структура и состав покрытий Ti-Al-Mo-Ni-N20

21.

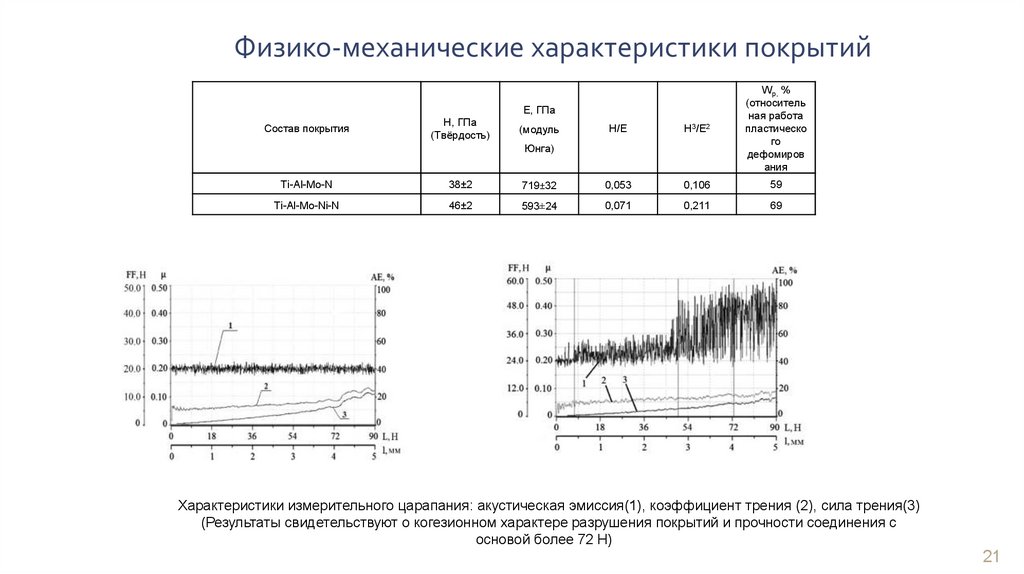

Физико-механические характеристики покрытийH/E

H3/E2

W p, %

(относитель

ная работа

пластическо

го

дефомиров

ания

Е, ГПа

Состав покрытия

Н, ГПа

(Твёрдость)

(модуль

Юнга)

Ti-Al-Mo-N

38±2

719±32

0,053

0,106

59

Ti-Al-Mo-Ni-N

46±2

593±24

0,071

0,211

69

Характеристики измерительного царапания: акустическая эмиссия(1), коэффициент трения (2), сила трения(3)

(Результаты свидетельствуют о когезионном характере разрушения покрытий и прочности соединения с

основой более 72 Н)

21

22.

Трибологические свойства покрытийКоэффициент трения μ

Состав покрытия

20 °С

500 °С

650 °С

Ti-Al-Mo-N

0,35

0,50

0,56

Ti-Al-Mo-Ni-N

0,55

0,45

Интенсивность изнашивания, 10-6

мм3∙Н-1∙м-1

20 °С

500 °С

650 °С

23,68

0*

0*

0*

7,23

83,4

Профилограммы дорожек изнашивания Ti-Al-Mo-N

20 °С

500 °С

650 °С

*глубина дорожки изнашивания сопоставима с исходной шероховатостью поверхности

22

23.

1.Твердость покрытий Ti-Al-Mo-N достигает порядка 40 ГПа, а их относительная работа пластической деформации Wp 60 %.Такое повышение твердости с сохранением высокой пластичности связаны с нанострукурированием нитридной

составляющей покрытия и наличием слоистой архитектуры покрытия на основе нитридов TiN и Mo2N. Результатом

структурных изменений, определяемых добавлением никеля, является повышение твердости покрытия до 45 ГПа и Wp до 70

% при снижении общего уровня остаточных макронапряжений.

2. Разработанные покрытия характеризуются высокими трибологическими свойствами при комнатной и повышенной

температуре. Их коэффициент трения достигает 0,4 при отсутствии заметного износа вплоть до 500 °C. Показано, что

снижение коэффициента трения в зоне контакта и изнашивания рабочих поверхностей связано с явлением адаптации

покрытий путем образования в зоне трения оксида MoO3, работающего в качестве сухого смазывающего материала. В то же

время покрытия, содержащие никель, характеризуются худшим поведением при высокотемпературном трении на воздухе за

счет образования твердых оксидных фаз, действующих как абразивные частицы, что повышает интенсивность изнашивания

с 5,18·10-6 мм3·Н-1·м-1 до 7,23·10-6 мм3·Н-1·м-1 и меняет характер разрушения поверхности на абразивный.

3. В условиях нагрева на воздухе покрытия системы Ti-Al-Mo-Ni-N защищают подложку от окисления до 700 °C, что на 100

°C выше максимальной температуры работы покрытий Ti-Al-Mo-N.

4. Проведены испытания разработанных покрытий на твердосплавном инструменте на операциях непрерывного резания

Стали 45, показавшие повышение его стойкости до 3,8 раз по сравнению с непокрытым сплавом Т15К6 и до 2 раз по

сравнению с инструментом с покрытием TiAlN. Проведенные испытания на базе ИМАШ РАН им. А.А. Благонравова на

установке, моделирующей условия работы высоконагруженных участков проточной части деталей погружных лопастных

насосов для перекачки технической воды показали повышение ресурса работы детали в 8 раз по сравнению с непокрытым

изделием из твердого сплава ВК6.

23

Промышленность

Промышленность