Похожие презентации:

Проектирование контрольных приспособлений

1.

Проектированиеконтрольных

приспособлений

1

2.

Чертёж детали с обозначением контролируемыхотклонений формы и расположения поверхностей

2

3.

Примеры схем измеренияотклонений формы и

расположения поверхностей для

деталей – тел вращения

3

4.

Схема измерения торцового биенияповерхности детали

Контролируемая

деталь

Контрольная

призма

4

5.

Схема измерения отклонения от круглости,профиля продольного сечения и радиального

биения

1 – контролируемая деталь

2, 3 – индикаторы на стойке

4, 5 – ножевые опоры (призмы)

6 – контрольная плита

5

6.

Контроль отклонения от соосности шеек вала6

7.

Контрольрадиального

биения

внутреннего

диаметра

детали

7

8.

Схема измерения отклонения от соосностивнутренних цилиндрических поверхностей

8

9.

Схема измерения отклонения от параллельности осиотверстия

9

10.

Примеры специальных ипереналаживаемых

контрольных приспособлений

для деталей – тел вращения

10

11.

Контрольвнутреннего

отверстия детали.

В данном примере

контроль

шлицевого

отверстия детали.

К.В. Шубников и др.Унифицированные переналаживаемые средства

измерения. Машиностроение.1978 г. с. 131

11

12.

Контрольвнутреннего

отверстия детали

Деталь

расположена

горизонтально.

К.В. Шубников и др. Унифицированные переналаживаемые средства измерения.

12

Машиностроение. 1978 г. с.127.

13.

Контрольрадиального

биения внутренней

поверхности

крупной (тяжёлой)

детали

К.В. Шубников

Унифицированные

переналаживаемые

средства измерения.

Машиностроение. 1978 г.

с.105

13

14.

А.Г. ХолодковаТехнологическая

оснастка

«Академия»,2008 г. с.255.

14

15.

Р.С. Каплунов Точность контрольных приспособлений. Машиностроение.1968 г. с. 156

15

16.

Установка детали в приспособление дляконтроля нескольких параметров

Р.С. Каплунов Точность контрольных приспособлений Машиностроение. 1968 г.

с. 110

16

17.

Установка детали на разжимнойцанговый патрон

Р.С. Каплунов Точность контрольных приспособлений Машиностроение.1968 г.

с.117

17

18.

Установка детали в конические опорыконтрольного приспособления

Р.С. Каплунов Точность контрольных приспособлений

Машиностроение.1968 г. с. 124

18

19.

Контрольноеприспособление для

измерения

отклонения от

соосности наружной

и внутренней

поверхностей детали

Р.С. Каплунов Точность

контрольных

приспособлений

Машиностроение 1968 г.

с.170

19

20.

Контроль торцовогобиения детали.

Приспособление

размещено в точном

отверстии детали и

центрируется при

зажиме

применением

гидропласта

20

21.

Приспособление для

контроля

нескольких

параметров

детали

Е.М. Левенсон Контрольно-измерительные приспособления в

машиностроении 1960 г. с. 133

21

22.

Размещениеизмерительных

штативов и индикаторов

в контрольном

приспособлении

Е.М. Левенсон Контрольноизмерительные приспособления в

22133

машиностроении. Москва. 1960 г. с.

23.

Контрольное приспособление для измеренияотклонения от плоскостности поверхностей

детали

К.В. Шубников и др. Унифицированные переналаживаемые

средства измерения. Машиностроение. 1978 г. с.39

23

24.

Покупные изделия дляконтрольных

приспособлений фирм

Mitutoyo, Mahr, Tesa

24

25.

Стойки25

26.

2627.

2728.

2829.

2930.

3031.

3132.

Стойка спритёртой

фронтальной

частью

32

33.

Стойка смагнитным

основанием

33

34.

Стойка скруглым

магнитным

основанием

34

35.

Гибкаястойка

35

36.

Гибкая стойкас магнитным

основанием

36

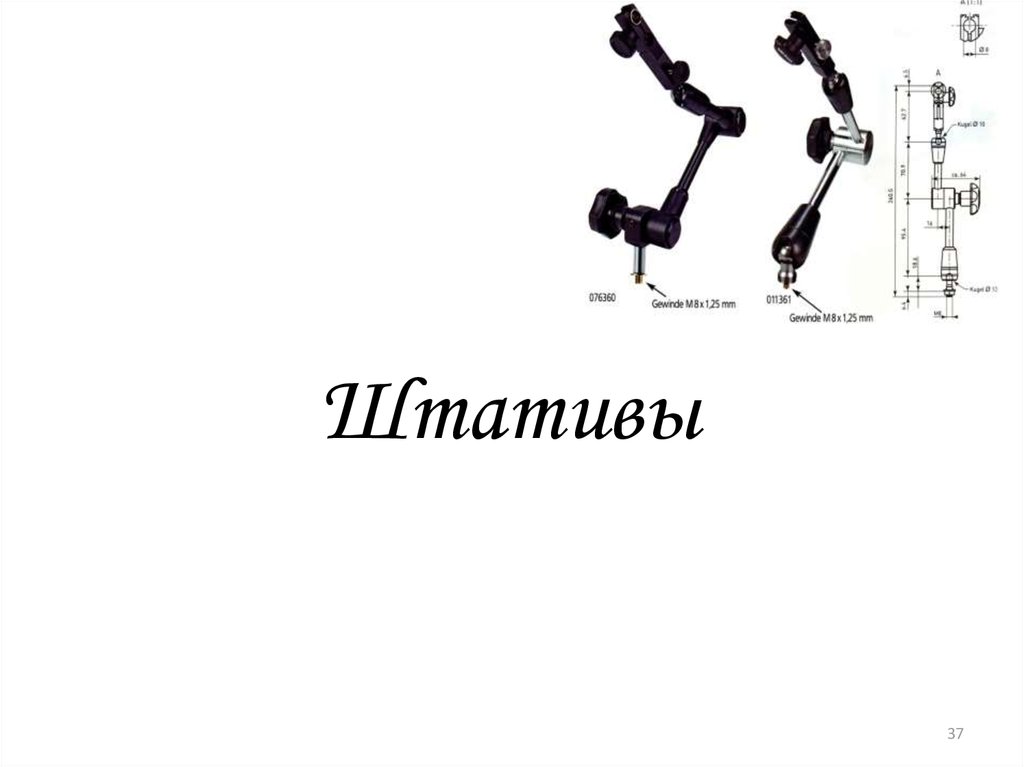

37.

Штативы37

38.

Штативы сприсоединительной

поверхностью - резьбой

38

39.

12

39

40.

340

41.

441

42.

542

43.

643

44.

744

45.

845

46.

Индикаторы46

47.

Индикаторы широкого спектра применения47

48.

Индикатор судлиненным

измерительным

стержнем

48

49.

Рычажно-зубчатые индикаторы скоротким измерительным наконечником

49

50.

5051.

Основные размеры индикаторов с короткимизмерительным наконечником

51

52.

5253.

5354.

Основные размеры индикаторов54

55.

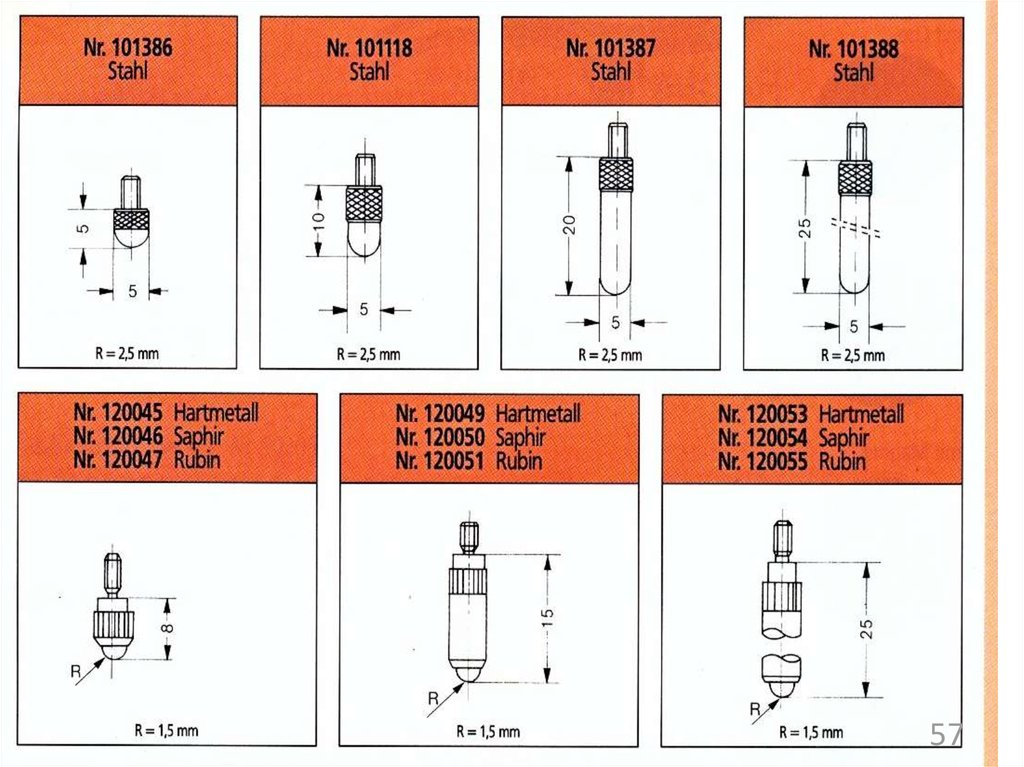

Наконечники киндикаторам

55

56.

5657.

5758.

5859.

Насадки и удлинителиизмерительных

стержней индикаторов

59

60.

6061.

6162.

Магнитныеоснования

62

63.

6364.

6465.

Штативы смагнитным

основанием

65

66.

6667.

6768.

6869.

6970.

7071.

7172.

Малогабаритныештативы и стойки

72

73.

7374.

7475.

7576.

7677.

Штативыспециального

назначения

77

78.

7879.

Штативпредназначен

для измерений

с изменением

длины.

Например,

отклонение

профиля

продольного

сечения,

отклонение от

цилиндричности

79

80.

Конструкциисоединений

элементов штативов

80

81.

8182.

8283.

8384.

8485.

Примерыконтрольных

приспособлений с

использованием

покупных элементов

85

86.

Приспособлениедля контроля

торцового биения

86

87.

Приспособлениедля контроля

радиального

биения

87

88.

8889.

Конструкции узловизмерительных систем

(штативов) в

отечественной

практике

89

90.

ИндикаторКронштейн

Опора

Колонка штатива

Стандартный

измерительный

штатив с опорой

90

91.

Прямая передача измерительного усилия нанаконечник индикатора

Передача измерительного

усилия через рычаг на оси

91

92.

Варианты исполнения прямых передаточныхмеханизмов

92

93.

Варианты исполнения рычажных передаточныхмеханизмов

93

94.

Контрольноеприспособление

для измерения

глубины

поверхности

94

95.

Вариант удлиненияизмерительного

наконечника

индикатора

95

96.

Вариантисполнения

опоры для

измерительного

штатива

96

97.

9798.

Механизированныеконтрольные

приспособления

98

99.

\Приспособление с мембранным патроном для

центрирования детали по отверстию.

99

100.

Пример выполнения разделов «Служебное назначение», «Техническиехарактеристики» и «Технические требования» на сборочном чертеже

контрольного приспособления

Служебное назначение

Приспособление предназначено для контроля торцового и радиального биения

поверхности детали относительно оси.

Допуск на торцовое биение – 0,05 мм;

Допуск на радиальное биение – 0,02 мм.

Технические характеристики

1. Сила зажима детали в приспособлении 24 Н.

2. Погрешности измерения отклонений формы и расположения:

- радиальное биение – не более 0,01мм;

- торцовое биение – не более 0,018 мм.

3. Погрешности измерения индикаторов 0,007мм.

Технические требования

1.* Размеры для справок

2. ** Размер 140-0,04 мм выдержать, используя прокладки поз. 25.

3. Для контроля соосности деталей поз.6 и 7 использовать эталонную деталь.

4. Полости подшипников заполнить смазкой Литол-24 ГОСТ 21150-75.

5. Момент на ключе при затяжке болтов поз.16 – 45 Н/м.

100

101.

Продолжение следует101

Промышленность

Промышленность