Похожие презентации:

Самолетостроение и вертолетостроение. Методы увязки форм и размеров изделий. (Лекция 6)

1. Методы увязки форм и размеров изделий

Восточно-Сибирский государственныйуниверситет технологий и управления

Кафедра «Самолето- и вертолетостроение»

Проектиров ание с борочной и

ис п ытательной ос нас тки

Лекция №6

М е т од ы у в я з к и ф о р м

и р а з м е р о в и з д ел и й

Разработал: Павлов А.Н.

Улан-Удэ

2013

2.

Принятые сокращенияБО – базовые отверстия

ГМП – геометрическая модель поверхности

КД – конструкторская документация

КП – конструктивный плаз

ЛА ‒ летательный аппарат

МОУ – метод объемной увязки

НМ – независимый метод (увязки)

НТД – нормативная техническая документация

ОК – отпечаток контрольный

ОЧК – отъемная часть крыла

ПСК – пескоклеевая масса

ПШ – производственные шаблоны

ПШМ – плазово-шаблонный метод (увязки)

СО – сборочное отверстие

СП ‒ сборочное приспособление

3.

Принятые сокращенияТПП – технологическая подготовка производства

ТЧ – теоретический чертеж

УБО – установочно-базовые отверстия

УП – управляющая программа

ЧПУ – числовое программное управление

ШВК – шаблон внутреннего контура

ШК – шаблон контур

ШМФ – шаблон монтажно-фиксирующий

ШКС – шаблон контура сечения

ШОК – шаблон обрезки и кондуктор

ШРД – шаблон развертки детали

ШКК – шаблон контрольно -контурный

ЭМ – электронная модель

ЭШМ – эталонно-шаблонный метод (увязки)

4.

Содержание лекции1.Понятие увязки

2.Методы увязки

3.Плазово-шаблонный метод

4.Эталонно-шаблонный метод

5.Макетно-инструментальный метод

6.Метод объемной увязки

7.Программно-инструментальный метод увязки

8.Метод бесплазовой увязки

5.

Понятие увязки6.

Взаимозаменяемость и точностьВ соответствии с ГОСТ 18831-73 взаимозаменяемостью

называется свойство конструкции составной части изделия,

обеспечивающее возможность её применения вместо

другой такой же части без дополнительной обработки с

сохранением заданного качества изделия, в состав

которого она входит.

Точностью какого-либо размера называется степень

соответствия его действительного значения значению,

заданному проектом.

Взаимозаменяемость и точность ‒ это важнейшие

показатели качества, относящиеся к группе показателей

технологичности

7.

Взаимозаменяемость и точностьВзаимозаменяемость

характеризует

качество

проектноконструкторских и технологических решений, технологический

уровень производства. Наличие взаимозаменяемости снижает

трудоемкость изготовления за счет сокращения объема ручного труда

при сборке и замене составных частей конструкции в эксплуатации.

Точность изготовления детали, сборки узлов и агрегатов оказывает

влияние на летно-технические характеристики ЛА. Изготовление

деталей с увеличением заданного размера приводит к утяжелению

конструкции, а с уменьшением заданного допуска — к снижению ее

прочности. Отклонение профиля крыла, стабилизатора, лопасти от

заданной формы нарушает аэродинамические характеристики ЛА.

Вместе с тем повышение точности изделия приводит к повышению

трудоемкости его изготовления.

8.

Точность увязки размеров между собойРазность действительных и заданных величин размеров

количественно

характеризует

точность

и

называется

производственной погрешностью размера Δ.

Так, производственные погрешности ΔА и ΔВ двух сопрягаемых

деталей А и В равны:

ΔА = АД – АПР; ΔВ = ВД ‒ ВПР

где

АД, ВД – действительные значения размеров А и В;

АПР, ВПР – значения размеров, заданные проектом.

Следует иметь в виду, что точное изготовление деталей, узлов и

агрегатов предусматривает не только точное выполнение

линейных размеров, но также и точное выполнение заданной

формы изделий.

9.

Точность увязки размеров между собойТочное изготовление стыка определяется значением

размеров между осями элементов крепления (размеры LA и

LB) и точностью изготовления элементов стыка (размеры lA1,

lB1 и lA2, lB2). Для этого важно обеспечить не только

точность каждого из этих размеров, но и точное

согласование их между собой.

С О ГЛ А С О В А Н И Е С О П Р Я ГА Е М Ы Х РА З М Е Р О В

МЕЖДУ СОБОЙ НАЗЫВАЕТСЯ ИХ УВЯЗКОЙ

10.

Точность увязки размеров между собойТочность взаимной увязки двух размеров А и В характеризуется

степенью соответствия разности их истинных значений (АД ‒ ВД),

разности этих размеров, заданных проектом (АПР ‒ ВПР). Модуль

разности этих величин |(AД ‒ ВД) ‒ (АПР ‒ ВПР)| определяет точность

увязки и называется производственной погрешностью увязки

размеров .

В соответствии со сказанным можно записать:

АВ АД В Д АПР ВПР

или

но

АВ АД АПР В Д ВПР

АД АПР А ,

тогда

а

В Д ВПР В ,

АВ А В

Отсюда следует, что точность увязки определяется не точностью

каждого из размеров, а величиной разности их погрешностей.

11.

Методы увязки12.

Методы увязки размеров между собойМетоды увязки составных частей планера ЛА определяют вид

первоисточника увязки (в качестве которого может быть

чертёж, плаз, эталон и программа ЭВМ) и вид увязки, которым

может быть инструментальное средство (станок, стенд,

контрольно-измерительная машина), шаблон или макет.

В зависимости от выбранного первоисточника и средства увязки

для отдельных агрегатов и планера в целом могут

использоваться следующие методы увязки: чертёжно-макетный,

плазово-инструментальный, плазово-шаблонный, плазовомакетный, эталонно-шаблонный, эталонно-макетный, макетноинструментальный, метод бесплазовой увязки и др.

В каждом из них могут иметь место два принципа образования

форм и размеров ‒ связанный и независимый.

13.

Методы увязки размеров между собойОбразование конечного (истинного) размера и формы поверхности

изделия является сложным многоэтапным процессом. Он

начинается с того, что конструктором на чертеже задаются размеры

и формы поверхностей изделий в соответствии с их назначением.

Затем эти размеры и формы переносятся с помощью разных

мерительных инструментов на СП и оборудование при его

настройке и воспроизводятся в готовом изделии.

Размер, которым начинается процесс переноса размера с

чертежа изделия, называется первичным.

Размеры

приспособлений,

инструмента,

оборудования,

заготовки, которые возникают на промежуточных этапах

получения

конечного

размера

изделия,

называются

технологическими размерами.

14.

Методы увязки размеров между собойВ авиастроении используются

три принципа увязки:

1. по принципу связанного

образования форм и размеров;

2. по принципу независимого

образования форм и размеров;

3. по принципу компенсации.

15.

Принцип связанного образованияформ и размеров

Схема увязки размеров А и В показана на рисунке.

Схема имеет общие для обоих размеров этапы, число

которых р. Каждая из ветвей образования конечного

размера А и В имеет свое число этапов, обозначенное

соответственно буквами q и r.

Поля производственных погрешностей каждого из

размеров и увязки двух размеров между собой могут

быть описаны следующими уравнениями:

p

q

i 1

j 1

p

r

i 1

k 1

В i k ;

A i j ;

q

r

j 1

k 1

АВ j k ,

где δА, δВ – поля производственных погрешностей размеров А и В

соответственно; δАВ – поле производственной погрешности увязки размеров

А и В; δi, δj, δk – поля производственных погрешностей общих i и

индивидуальных j и k этапов.

16.

Принцип связанного образованияформ и размеров

Таким образом, погрешность каждого размера получается сложением

погрешностей всех общих и индивидуальных для каждого размера этапов.

Операции переноса формы на схеме показаны шестиугольниками, а

размеров — кружками.

Из уравнений находятся условия, при которых точность увязки размеров A

и В выше точности каждого из этих размеров

p

r

АВ А , если

k

i ;

АВ B , если

k

i

k 1

q

j 1

i 1

p

i 1

Таким образом, чтобы обеспечить высокую точность увязки размеров,

необходимо этапы, дающие большие погрешности в индивидуальных

ветвях, перенести в общие для обоих размеров этапы. При этом

погрешность увязки будет меньше погрешности каждого из размеров.

17.

Принцип связанного образованияформ и размеров

Воспроизведение

размеров

сопровождается

поверхностей, образующих заданную форму изделия.

обработкой

Поля погрешностей общих для обоих размеров этапов не влияют

на точность увязки обоих размеров между собой.

Основное достоинство этого метода в том, что он позволяет

обеспечить взаимозаменяемость изделий малой жесткости,

сложной формы и больших габаритных размеров.

Именно принцип связанного образования форм и размеров

является теоретической основой плазово-шаблонного метода

увязки заготовительной и сборочной оснастки в авиастроении.

18.

Принцип независимого образованияформ и размеров

Схема увязки размеров А и В показана на

рисунке.

Увязка на основе принципа независимого

образования размеров и форм изделий

(рисунок) не содержит общих этапов переноса

каждого из размеров.

В этом случае перенос размеров А и В

осуществляется независимо друг от друга при

разном в общем случае числе индивидуальных

этапов (m ≠ n).

Поле погрешностей увязки размеров A и В в этом

случае запишется:

m

n

j 1

k 1

АВ j k ,

где δА, δВ – поля погрешностей j-го и k-го этапов переноса размеров А и В.

19.

Принцип компенсацииУвязка на основе принципа компенсации (а) состоит а)

из одного этапа переноса размера с объекта A на

объект В.

Поэтому погрешность увязки по этому принципу

определяется погрешностью одного этапа:

δАВ = ΔА = ΔВ.

Практически увязка на основе принципа компенсации

осуществляется или силовым замыканием (б), или

заполнением зазора между собираемыми деталями б)

специальным компенсатором (в).

Метод компенсации обеспечивает наибольшую

точность увязки по сравнению с другими, так как

содержит всего один этап переноса размеров.

Увязка по принципу независимого образования

размеров имеет меньшую по сравнению с двумя

другими точность, так как содержит самое большое

число индивидуальных этапов.

в)

20.

Плазово-шаблонныйметод

21.

ИсторияПлазово-шаблонный метод вот уже более пятидесяти лет остается

основным методом подготовки производства авиационной

техники.

Плазово-шаблонный

метод

производства

был

позаимствован СССР из США путем покупки лицензии на

производство DC-3 (Ли-2) в 1935 г.

22.

ТерминологияП Л А З (от франц. place – место) – хорошо освещенная ровная

поверхность или пол, покрытый щитами из дюралюминия или

фанеры, где в натуральную величину вычерчиваются

теоретические чертежи. По плазам изготавливаются все виды

шаблонов для контроля формы различных элементов

агрегатов, объемные эталоны и т.п.

Ш А Б Л О Н – пластина, очертания которой соответствуют

контуру изделия.

ЭТА Л О Н – макет агрегата, служащий для хранения и

воспроизведения его формы и размеров.

23.

Сущность методаИзделия в авиастроении имеют большие абсолютные размеры,

поэтому, проектируя элементы конструкции, связанные со

сложными обводами, конструктор строит контуры обводов на

чертеже в уменьшенном масштабе. При изготовлении деталей

погрешности суммируются, и контуры реальных деталей могут

сильно отличаться от заданных. Чтобы устранить этот

недостаток, появился плазово-шаблонный метод (ПШМ). Его

суть в следующем.

Разрабатываются специальные теоретические чертежи с

таблицами координат для плаза и сборочные чертежи. При этом

рабочие чертежи на каждую отдельно взятую деталь из

листового или профилированного материала, изготавливаемую

раскроем, гибкой или вытяжкой, как правило, не выпускаются:

необходимые данные для изготовления таких деталей

указывают на сборочных чертежах или берут с плаза.

24.

Сущность методаНа основании теоретического чертежа по дискретному набору

точек строятся в натуральную величину обводы самолета на

специально подготовленной поверхности – плазе, т.е.

производят разбивку плаза. Сначала посредством линейки с

ценой деления 0,1 мм наносят точки сечения, а затем, используя

упругую деревянную или пластмассовую рейку (сплайн),

проводят плавную кривую, аппроксимирующую эти точки. Для

получения плавной поверхности производится тщательная

увязка точек сечений в трех проекциях. Эта большая и

трудоемкая работа требует от 4 до 6 месяцев напряженного

труда большого коллектива плазовых разметчиков.

По плазу выполняют деревянные или металлические шаблоны,

эталоны стыков и другую оснастку.

После вычерчивания плаза именно он становится основным

(эталонным) носителем информации о размерах.

25.

Плазовый цех судостроительного завода1 – разбивка теоретического чертежа; 2 – рейка; 3 – каркас;

4 – шаблон; 5 – модель; 6 – ленточная пила

26.

Сущность методаСущность метода состоит в использовании

единой системы жестких носителей форм и

размеров взаимно-сопрягаемых элементов

конструкции

для

изготовления

и

геометрической увязки их между собой. В

основе

этой

единой

системы

лежит

теоретический

плаз

агрегата

самолета

(вертолета).

По теоретическому плазу изготавливаются

основные шаблоны, которые несут в себе всю

необходимую информацию для изготовления

производственных шаблонов, а по ним

создаются приспособления для изготовления

деталей и сборки изделий.

Производственные шаблоны содержат в себе

всю

необходимую

информацию

для

изготовления деталей, сборки узлов и агрегатов.

27.

Сущность методаС помощью ПШМ производится увязка контуров плоских

сечений каждого агрегата и межагрегатных стыков, деталей,

лежащих в плоскости одного сечения, а также деталей бортовых

систем самолета.

Увязка

технологической

оснастки,

необходимой

для

изготовления деталей, входящих в размерные сечения агрегата,

решается созданием комплекта взаимоувязанных шаблонов на

агрегат. Узловой комплект шаблонов позволяет изготовить и

увязать между собой сборочные приспособления для узлов,

входящих в агрегат. В детальный комплект входят шаблоны,

необходимые для изготовления отдельной детали.

Оснастка (шаблоны, приспособления) для другого завода

выпускающего ту же машину, изготавливается путем

дублирования оснастки головного завода.

28.

Сущность методаВзаимозаменяемость по межагрегатным стыкам обеспечивается

калибрами разъема (рисунок). Калибры, воспроизводящие форму,

размеры стыка «ухо-вилка» (а) и крепежных элементов на нем

изготавливается по шаблонам, снятым с плаза, и чертежу стыка.

Отдельно изготавливается калибр стыка центроплана (б) и отдельно ‒ ОЧК

(в). Затем оба калибра подгоняются друг к другу так, чтобы совпадали

обводы и стыковочные элементы. Этот процесс называется отстыковкой

калибров разъема. Отстыкованные калибры разъема центроплана и ОЧК

представлены на рисунке (г).

а)

б)

г)

в)

29.

Схема информационных потоковпри плазовой подготовке производства

НТД

Что делается?

Исполнители

Оборудование, ПО

30.

Теоретические плазыТеоретическим плазом называют

чертеж агрегата, выполненный в

натуральную величину. На этом

чертеже показывают теоретические

контуры, отдельные сечения и

конструктивные базы агрегата.

При вычерчивании теоретического

плаза за координатные оси

принимаются ось симметрии и

строительная горизонталь.

Плоскости, проведенные через них,

называются

соответственно

плоскостью симметрии (V) и

плоскостью

строительной

горизонтали (Н).

Плоскость

Р

называется

плоскостью нулевой дистанции.

31.

Теоретические плазыТеоретический плаз агрегата вычерчивается в трех проекциях,

увязанных между собой по правилам начертательной геометрии.

• плаз боковой проекции образуется как проекция теоретического

контура на плоскость V симметрии самолета;

• плановая проекция образуется проектированием контуров на

плоскость Н строительной горизонтали;

• плаз совмещенных сечений образуется проектированием сечений

теоретического контура на плоскость Р нулевой дистанции.

В целях снижения трудоемкости и повышения точности принято на

теоретическом плазе показывать в боковой и плановой проекциях

только правый по направлению полета борт самолета. С этой же

целью на левой части плаза совмещенных сечений показывают

проекции сечений от носка до миделевого сечения, а на правой ‒ от

миделевого сечения до конца хвостовой части.

32.

Методы построения на плазеконтуров агрегата самолета

Используются два метода задания и построения контуров

агрегатов самолета: графический и аналитический.

Графический

метод

основан

на

увязке

методами

начертательной геометрии контуров агрегата по трем плазовым

проекциям. Этот метод также называется методом батоксов и

горизонталей.

Аналитические методы объединяют способы задания и

построения контуров кривыми второго порядка, степенными

уравнениями,

интерполяционным

расчетом

дискретнозаданных плоских кривых с представлением интерполирующей

функции в виде полинома Ньютона 4-го порядка и др.

33.

Метод батоксов и горизонталейПозволяет увязать и построить контуры агрегатов с помощью ряда

взаимно перпендикулярных плоскостей, которые рассекают агрегат.

Вертикальные плоскости, параллельные плоскости симметрии самолета,

называются плоскостями батоксов. Проекция линий пересечения этих

плоскостей с поверхностью фюзеляжа на плоскость симметрии называется

линией батоксов или просто батоксом. Плоскость симметрии образует

линию нулевого батокса (Бат. 0). Все последующие плоскости батоксов

проводятся на расстояниях, кратных 50 или 100 мм, влево или вправо от

плоскости нулевого батокса. Номер батокса одновременно указывает и

расстояние от нулевого батокса (например Бат. 0,5, Бат. 1 означает, что эти

плоскости отстоят от Бат. 0 соответственно на 50 и 100 мм).

Плоскости горизонталей параллельны плоскости строительной горизонтали

и также располагаются на расстояниях, кратных 50 или 100 мм. Отсчет этих

плоскостей идет вверх от нижней плоскости. Эта плоскость нумеруется как

Гор. 0. Все последующие имеют порядковый номер, указывающий их

расстояние от Гор. 0.

34.

Метод батоксов и горизонталейРассмотрим построение плаза агрегата этим методом. Если координаты точек заданы

таблицей, то построение начинают с плаза совмещенных сечений (а). На рис. показано

только несколько лучей А, С, .., Р, по которым откладываем координаты точек, взятые из

таблицы по каждому из лучей и шпангоутов.

Затем с плаза совмещенных сечений снимаются и откладываются по осям шпангоутов на

боковой проекции (б) величины у1, у2, .., у6, определяющие расстояние от строительной

горизонтали до точки на каждом из шпангоутов.

На плановой проекции по осям шпангоутов откладываются величины х1, х2, ..., х6,

определяющие расстояние от оси симметрии до точки контура (в).

По нанесенным точкам выкладывается гибкая рейка и по ней проводятся линии всех

контуров (шпангоутов, батоксов и горизонталей).

а)

б)

в)

35.

Основные шаблоны и конструктивные плазыК основным относятся шаблон контрольно-контурный, отпечаток

контрольный и конструктивный плаз.

Шаблон контрольно-контурный (ШКК) изготавливают на плоские узлы

типа нервюр, шпангоутов, лонжеронов. Контур ШКК точно воспроизводит

теоретические обводы узла, а на одной из его плоскостей вычерчиваются

контуры сечений деталей, лежащих в плоскости узла.

ШКК предназначены для:

• конструктивной и геометрической увязки деталей, т.е. вычерчивания в

натуральную величину сечения всех деталей, лежащих в плоскости узла;

• изготовления и увязки шаблонов, необходимых для изготовления СП;

• изготовления и увязки узлового комплекта шаблонов, необходимого

для изготовления деталей, составляющих данный узел.

ШКК изготавливаются по таблицам координат, теоретическому плазу

(откуда снимается контур и оси) и чертежам узлов или агрегатов. Эти

шаблоны красятся в красный цвет и хранятся в плазовом цехе.

36.

Основные шаблоны и конструктивные плазыКонструктивный плаз (КП) полностью повторяет ШКК с той

только разницей, что КП вычерчен целиком на прозрачном

пластике винипрозе.

Как и ШКК, конструктивный плаз предназначен для

конструктивной и геометрической увязки деталей, входящих в

узел, воспроизведения контуров и контроля шаблонов.

Применение КП предупреждает преждевременный износ и

порчу ШКК и теоретического плаза при изготовлении шаблонов

и их контроля.

Отпечаток контрольный (ОК) применяется для изготовления,

увязки и контроля узлового и детального комплекта шаблонов.

Он представляет копию КП и изготавливается из листовой стали

методом фотокопирования.

37.

Основные шаблоны и конструктивные плазыПри

вычерчивании

толщины

продольных

элементов следует учитывать величину малки.

Под малкой понимают величину угла α

отклонения от нормали к плоскости стенки.

Толщина обшивки с учетом малки может быть

подсчитана по формуле S = δ1 / cos α или

определена по таблицам.

Чтобы иметь возможность штамповать профили и

обеспечить хорошие условия клепки, предпочитают

открытые малки. Поэтому шпангоуты обычно

располагают полками в сторону миделя фюзеляжа.

открытая малка

закрытая малка

Пересчет толщины

обшивки с учетом малки

38.

Производственные шаблоныПроизводственные шаблоны (ПШ) предназначены для изготовления СП,

оснастки и деталей. Изготавливаются они по ШКК, КП или ОК. Все ПШ

окрашиваются в черный цвет и находятся в цехах.

Некоторые производственные шаблоны приведены в таблице.

Сокращенное

обозначение

Название шаблона

Назначение шаблона

Шаблон контура

Изготовление и увязка шаблонов ШКК, ШРД, ШОК,

ШВК и других приспособлений для контроля

деталей

ШРД

Шаблон развертки детали

Изготовление шаблонов ШФ и ШГР, вырубных и

вырезных штампов

ШВК

Шаблон внутреннего контура

Изготовление форм блоков и пуансонов и оправок

для формовки, гибки и выколотки

ШОК

Шаблон обрезки и кондуктор Обрезка, сверление и контроль формы сложных

листовых и профильных деталей

для сверления

ШКС

Шаблон контура сечения

Изготовление и контроль деталей, фасонных

оправок для обтяжки и штамповки гипсомодели

Шаблон монтажнофиксирующий

Для изготовления элементов и монтажа СП

ШК

ШМФ

39.

Производственные шаблоныНоменклатура детального комплекта

шаблонов

определяется

ее

конструкцией.

На рисунке показана схема увязки

шаблонов,

необходимых

для

изготовления плоской детали с

бортами типа носок нервюры.

На схеме показаны размеры сечений

контуров

шаблонов,

как

они

образуются и увязываются между

собой. Размер 5,5 мм равен

расстоянию

между

кромками

шаблонов ШФ и ШРД, по которому

изготавливается первый из этих

шаблонов. При этом контуры обоих

шаблонов эквидистантны.

lб – размер разогнутого борта

40.

Схема увязки при ПШМ41.

КоординатографДля снижения трудоемкости при вычерчивании плазов и разметки шаблонов

применяются координатографы. Эти устройства по заданной программе с

большой скоростью вычерчивают теоретические и конструктивные плазы,

размечают

шаблоны.

Чаще

всего

управление

координатографом

автоматизируется по двум взаимно перпендикулярным осям, т.е.

координатограф образует прямоугольную координатную систему.

Схема координатографа показана на рисунке.

Он имеет чугунный стол 1, на который укладывается

и крепится по базовым отверстиям 7 панель

заготовки плаза или шаблона. По рейкам 2

перемещается портал 3 с помощью двигателей 4, 8,

несущий на себе поперечную каретку 6 с чертежной

головкой 5. С помощью оптического устройства 9 по

линейке 10 производится визуальный отсчет

положения портала. Перемещение поперечной

каретки осуществляется двигателями 11.

С помощью двигателей 4, 8, 11, которые управляются с пульта 12, чертежная головка

может быть выставлена с точностью ±(0,05...0,1) мм в любую точку стола.

Программа записывается на носитель в виде сигналов, модулированных по фазе.

Обработка контуров шаблонов на станках с ЧПУ также существенно снижает

трудоемкость и повышает точность.

42.

Координатограф для вычерчивания плазовНаименование

Размеры рабочей зоны

Точность

Скорость перемещения инструмента

Потребляемая мощность

Ед. изм.

Значение

м

4,5 х 2,2

мм

0,02

мм/сек

0,01…1000

кВт

1,0

43.

Средства повышения точности увязкиУвязка фасонных поверхностей деталей, образующих обводы

крыла, фюзеляжа, оперения с помощью набора плоских

шаблонов, не обеспечивает необходимой точности, требует

больших затрат труда. Это объясняется малой точностью и

высокой трудоемкостью взаимной ориентации набора плоских

шаблонов,

необходимого

для

изготовления

сложных

поверхностей

обтяжных

пуансонов,

штампов,

обводообразующих элементов СП.

Задача повышения точности и снижения трудоемкости

взаимной ориентации обводообразующих элементов СП с

помощью плоских шаблонов была решена путем создания

плоских

и

пространственных

координатных

стендов,

называемых

соответственно

плаз-кондукторы

и

инструментальные стенды.

44.

Плаз-кондукторПредставляет собой монолитную плиту, по бокам которой укреплены

координатные линейки с базовыми отверстиями. По этим отверстиям

выставляется поперечная координатная линейка.

Боковая и поперечная линейки образуют плоскую прямоугольную систему

координат. На них размечают координатную сетку теоретических плазов,

сверлят базовые отверстия в плазах, шаблонах, рубильниках.

1 – передвижные поперечные координатные линейки; 2 – стол;

3 ‒ неподвижные продольные координатные линейки; 4 – установочные отверстия

45.

Инструментальный стендИнструментальный стенд (а) представляет собой материализованную

пространственную систему координат. В продольной, поперечной и

вертикальной линейках стенда имеются отверстия с шагом 200±0,01 мм, по

которым выставляются элементы СП (рубильники, вилки, фиксаторы) при его

монтаже и шаблоны при изготовлении объемной заготовительной оснастки

по трем координатным осям.

Расстояния, не кратные 200 мм, определяются с помощью универсального

микрометрического калибра (б)

а)

б)

1 – корпус; 2 – микрометр;

3 ‒ подвижная линейка со штоком

1 – станина; 2 – стол; 3 ‒ портал; 4 – поперечная линейка;

5 – вертикальная линейка; 6 – подвижный узел;

7 – продольная линейка

46.

Лазерные измерительные системыВ последнее время для монтажа стапелей используются лазерные

устройства. С помощью позиционно-чувствительных целевых знаков (ПЧЦЗ)

и лазерных излучателей создаются лазерные измерительные системы,

называемые ЛЦИС (лазерные центрирующие измерительные системы). Для

позиционирования элементов оснастки применяются механические,

гидравлические или комбинированные устройства. Суть этих систем состоит

в создании с помощью лазерных лучей базовых координатных осей и

плоскостей. От них и ведется отсчет координат точек, определяющих

положение элементов стапельной оснастки в пространстве.

47.

Достоинства и недостатки методаВнедрение в 30-х гг. ПШМ в несколько раз удешевило и ускорило

сборку: намного выгоднее один раз тщательно увязать конструкцию

на плазе, а потом без проблем производить сборку на потоке, чем

подгонять на каждом изделии каждую деталь.

Основными недостатками этого метода являются высокая

трудоемкость и длительность цикла ТПП, поскольку для запуска в

производство самолета необходимо изготовить несколько сот

плазов и десятки тысяч шаблонов. Основное производство не

может быть начато до завершения плазовой разбивки, т.к. оно

полностью зависит от шаблонов – жестких носителей форм и

размеров.

Таким образом, ПШМ был прогрессивным в 30-е годы и

приемлемым даже 20 лет назад, когда ещё не было доступных 5-ти

координатных фрезерных станков и трехмерного компьютерного

моделирования, которое тогда только развивалось и не всем было

доступно. НО НЕ СЕЙЧАС!

48.

Попытки модернизацииВ 80-е годы внедрение САПР позволило модифицировать этот метод и

автоматизировать ряд трудоемких процедур:

• геометрическая модель поверхности (ГМП) стала использоваться для

построения контуров сечений при разбивке плазов и разработки

программ изготовления обводообразующей оснастки на станках с ЧПУ;

• для увязки и отрисовки конструктивных элементов по отдельным

сечениям стали использоваться возможности 2D-моделирования и

средства чертежных пакетов.

Эта методология ДО СИХ ПОР остается основой ТПП на большинстве

отечественных предприятий и подкрепляется НТД.

Появление «тяжелых» CAD/CAM систем, позволяющих создавать не

только детали, но и сборки, вроде бы создало условия для перехода на

бесплазовое производство, при котором увязка деталей по отдельным

сечениям на плазах заменяется пространственной увязкой на

электронной модели (ЭМ) изделия. Но эта прогрессивная методология,

несмотря на многолетнее освоение этих систем, не нашла пока широкого

применения на отечественных предприятиях в силу ряда причин:

49.

Почему не получается?1.В основном разработка КД осуществляется по традиционной бумажной

технологии. 3D-конструирование осваивается с большим трудом, а

использование 2D чертежных пакетов для оформления чертежей никак

не затрагивает процесс геометрической увязки;

2.Разработкой ЭМ, как правило,

занимаются не конструкторы, а

системщики, освоившие определенную CAD-систему, но не

участвующие в реальном конструировании. Поэтому ЭМ, созданные на

основе неувязанных чертежей, содержат много ошибок и не могут

применяться для ТПП;

3.Изменения, вносимые в КД в результате плазовых провязок, в принципе

могут быть внесены в ЭМ, но все равно ЭМ при таком подходе остается

лишь

средством,

дублирующим

хранение

(эталонирование)

геометрической информации, а не средством пространственной увязки;

4.Поскольку отсутствует НТД, определяющая статус ЭМ в КД, а технологи

по прежнему работают с чертежами, плазами и шаблонами, то ЭМ

практически «повисают» и не участвуют в ТПП. Даже при разработке УП

для деталей их геометрия выверяется на основе плаза!

50.

Причины возникновения погрешностей при ПШМОсновная идея ПШМ заключается в связанном переносе размеров с чертежа

на сопрягаемые детали, узлы и агрегаты посредством системы жестких

носителей форм и размеров. Поэтому сам ПШМ является причиной

возникновения погрешностей, возникающих при копировании размеров с

одного жесткого носителя на другой. В таблице отражены источники

возникновения погрешности формирования аэродинамических обводов ЛА.

№

Этапы формирования аэродинамического обвода ЛА

Погрешность

геометрии

1

Определение геометрического облика ЛА

2

Нормирование нивелировочных параметров как взаимного расположения

реперных точек на аэродинамических обводах агрегатов ЛА

норм

3

Перенос расположения реперных точек на сборочную оснастку с чертежа

(материализация СК агрегата на стапеле)

перенос

4

Изготовление агрегатов ЛА

5

Копирование расположения реперных точек со сборочной оснастки на

агрегаты (перенос СК со стапеля на агрегат)

стапель

6

Стыковка агрегатов ЛА

сборки

7

Контроль взаимного расположения реперных точек

изг

измерения

51.

Причины возникновения погрешностей при ПШМСуммарная погрешность формирования аэродинамических характеристик ЛА:

= геометрии + норм + перенос + изг + стапель + сборки + измерения

Этапы с третьего по шестой являются этапами переноса геометрических

размеров с чертежа на агрегаты ЛА при использовании ПШМ.

Погрешность действительного взаимного расположения агрегатов ЛА,

обусловленная «родовым» недостатком ПШМ:

пшм = перенос + изг + стапель + сборки.

Ниже на рисунке показан процесс переноса размеров с чертежа ЛА

посредством жестких носителей на его агрегаты.

С теоретического плаза, исходными данными

для

которого

является

чертеж

ЛА,

изготавливаются первичные шаблоны ШКК

или КП. Далее по ним изготовляются

производственные шаблоны ШП (шаблон

приспособления), ШВК, ШКС, ШМФ и т.д., а

потом и оснастка для изготовления и сборки Этапы накопления погрешностей взаимного

стыкуемых агрегатов.

расположения левого и правого крыла

Каждый этап копирования связан с накоплением погрешности.

52.

Причины возникновения погрешностей при ПШМКак видно схемы увязки левого и правого крыла самолета, два стапеля

для сборки крыльев, на первый взгляд идентичные, таковыми, на самом

деле, не являются. Разница между соответствующими геометрическими

параметрами левого и правого стапеля обусловлена разницей в

шаблонах, которые использовались для изготовления и монтажа этих

стапелей. Тогда при стыковке крыльев самолета в их взаимное

расположение вносится существенная по величине систематическая

погрешность, обусловленная не идентичностью левого и правого стапеля.

К этой систематической погрешности при стыковке, естественно,

добавляется и случайная погрешность, обусловленная случайным

характером распределения внутренних напряжений при силовом

замыкании. Собранные крылья не будут иметь идентичные

относительные расположения внешних поверхностей обшивок и узлов

стыка, что приведет к появлению дополнительного аэродинамического

момента, снижающего маневренность и управляемость ЛА.

Таким образом, само использование ПШМ не позволяет эффективно

решать задачи, связанные с повышением точности обеспечения

заданного взаимного расположения агрегатов ЛА.

53.

Причины возникновения погрешностей при ПШМВторой существенный недостаток ПШМ проявляется при

контроле геометрических параметров собранных агрегатов.

Суть любой операции контроля заключается в получении

информации о величине какого-либо параметра и последующей

его оценки ‒ сравнения с некоторым базовым значением

показателя или его эталоном.

При контроле геометрических параметров агрегата ЛА в

качестве

“геометрического

эталона”

выступает

либо

непосредственно стапель для сборки агрегата, либо

контрольный стапель, который также изготовляется и

монтируется с помощью набора взаимоувязанных шаблонов. И

контрольный стапель, и сборочный, не могут являться

эталонами агрегата, так как изготавливаются и монтируются с

использованием шаблонов. Таким образом сборочная и

контрольная оснастка, образно говоря, воспроизводит не

проектную геометрию, а геометрию шаблонов.

54.

Причины возникновения погрешностей при ПШМПри контроле отклонения размеров агрегатов ЛА относительно стапеля

вносится неизвестная систематическая погрешность в определении

геометрических параметров агрегата. Определение отклонений

геометрических параметров агрегата производится не от проектных

(заданных на чертеже), а от геометрических параметров стапеля.

Поиск решения проблем обеспечения взаимозаменяемости агрегатов и

узлов ЛА следует вести в направлении использования методов и средств

бесплазовой увязки.

При бесплазовой увязке отпадает необходимость в огромном количестве

“промежуточных” шаблонов, то есть тех шаблонов, которые необходимы

для переноса размера с чертежа на заготовительную и сборочную

оснастку.

При бесплазовой увязке производственные шаблоны для изготовления и

монтажа оснастки выполняются на станках с ЧПУ. Программа для станков

генерируется на ЭВМ программными средствами систем компьютерного

проектирования и производства CAD/CAM. Исходными данными

являются электронные чертежи узлов и агрегатов ЛА. В конечном итоге,

общее число необходимых жестких носителей снижается на два порядка.

55.

Эталонно-шаблонныйметод

56.

Эталонно-шаблонный методЭталонно-шаблонный метод (ЭШМ) повысил точность увязки оснастки,

снизил ее трудоемкость. Сущность этого метода состоит в создании и

использовании для увязки эталонов и контрэталонов поверхностей

агрегатов как единых источников для изготовления заготовительной и

обводообразующих элементов сборочной оснастки (рисунок).

Применяется этот метод при изготовлении небольших и средних ЛА, так

как изготовление точных крупногабаритных эталонов поверхностей

весьма затруднительно.

Сначала изготавливаются по шаблонам контуров весьма жесткие

каркасы. Затем эти каркасы облицовываются деревом или

специальными пластмассами. Поверхности эталонов до заданной формы

дорабатываются вручную или на копировальных станках.

Основная идея введения этих эталонов состоит в объединении многих

плоских шаблонов в единую жестко связанную систему. Так, монтажный

эталон отъемной части крыла (рисунок) объединяет в единую жестко

связанную систему все шаблоны сечений крыла, калибры разъема и

навески элерона.

57.

Схема увязки заготовительнойи сборочной оснастки с помощью ЭШМ

58.

Эталонно-шаблонный методМонтажный эталон является единственным носителем форм и

размеров при монтаже всех сборочных приспособлений,

необходимых для изготовления этого агрегата. Таким образом,

операция пространственной взаимной ориентации плоских

шаблонов, выполняемая при монтаже каждого комплекта СП,

исключается. Эта операция выполняется при изготовлении

монтажного эталона для всего комплекта оснастки. Тем самым

сокращается трудоемкость и повышается точность монтажа

стапеля.

Перенос форм осуществляется с помощью слепков с нужных

участков поверхности агрегата. Для ориентации на поверхности

агрегата нанесена система базовых отверстий, строго

координированных относительно осей агрегата. По этим

отверстиям строго координируется и положение слепка с участка

относительно всей поверхности.

59.

Схемы увязки при ЭШМУвязка указанных на ТЧ

размеров и форм плоских

узлов

и

панелей

осуществляется при помощи

комплекта шаблонов, снятых

теоретического

(ТП)

и

конструктивного (КП) плазов.

Носителем теоретического

контура является ШКК. По

этому основному шаблону

способом

прямого

копирования

выполняют

комплект ПШ, используемых

для изготовления деталей,

оснастки и контроля.

60.

Схемы увязки при ЭШМШКК несет информацию обо всех геометрических параметрах

деталей, входящих в данное сечение: оси, контуры, отверстия.

По ШКК изготавливают ШК на все входящие детали. ШК служат

для изготовления контурообразующей оснастки (например,

инструментальных штампов) и для контроля полученных

деталей. Для этих же целей служат и шаблоны гибки (ШГ).

Если листовые детали имеют борта, отогнутые под различными

углами к плоскости детали, то на такие детали изготавливают

ШВК, который служит для изготовления штамповочной оснастки

– формоблоков или оправок (ОП). Заготовки деталей из листа

получают фрезерованием по ШРД. Поставив кондукторные

втулки на ШК в местах расположения СО, можно эти же шаблоны

использовать для сверления в готовых деталях СО.

61.

Схемы увязки при ЭШМПримером рабочей схемы увязки может

служить схема для увязки форм и

размеров панели двойной кривизны,

состоящей из обшивок, полушпангоутов и

продольных балок.

Панель также имеет люк, вырезанный в

обшивке. Макет поверхности (МП)

агрегата, в состав которого входит

рассматриваемая панель, изготавливают

с помощью шаблонов ШКС. По МП

изготавливают

методом

слепка

контрмакет, который используется для

изготовления рабочих пуансонов для

формообразования обшивки панели,

окантовок и люков. Оснастка для

изготовления

полушпангоутов,

окантовок, балочек увязывается через

местные контрмакеты, снятые с МП.

62.

Схемы увязки при ЭШМДля изготовления обшивок необходим обтяжной пуансон из

пескоклеевой массы (ПСК). Этот пуансон получают снятием

слепка с деревянной болванки, которую изготавливают с

помощью ШКС. По пуансону также изготавливают шаблон для

обрезки обшивки по контуру ШОК.

В результате контрольной сборки в СП получают эталонные

детали, детали каркаса и обшивки. Эталонные детали являются

источником информации о размерах и расположении вырезов и

СО для изготовления ШОК, показанного на рисунке.

Шаблон для обрезки контура

и сверления отверстий для

обшивок двойной кривизны

63.

Схема увязки при ЭШМ64.

Недостатки ЭШМ• увеличенные сроки запуска и серийного освоения

новых изделий;

• невозможность

увязки деталей;

проведения

точностной

оценки

• сложность и большая трудоемкость изготовления

эталонов крупногабаритных агрегатов;

• узкий фронт работ.

Устранению указанных недостатков

способствует применение инструментальных

стендов и плаз-кондукторов.

65.

Макетно-инструментальныйметод

66.

Макетно-инструментальный методМакетно-инструментальный метод увязки (его еще

называют

координатно-шаблонный

метод)

применяется при изготовлении самолетов тяжелого и

среднего типов. По сравнению с ЭШМ он проще,

обеспечивает более короткие сроки подготовки

производства при достаточно высокой точности

изготовления сборочной оснастки.

Увязка

оснастки

производится

с

помощью

инструментального стенда (заливка вилок в стаканы

балок и/или рам), плаз-кондуктора (заливка втулок в

рубильниках), калибров разъемов.

67.

Принципиальная схема увязкиТеоретический

чертеж агрегата

Конструктивные

чертежи агрегата

ТП

Чертежи стапеля и

калибров разъемов

Чертежи

нормалей

Заготовки балок

и вилки

Заготовка

калибров

разъемов

Инструментальный

стенд

Калибры

разъемов

ШКК и КП

Рабочие

шаблоны

Макет поверхности

агрегата

Штамповая

оснастка

Детали

ШМФ

Заготовки

рубильников и

монтажные плиты

Мастер

плита

Слепок с

макета

Пуансон

Детали

обшивки

Стапельная

плита

Плаз

кондуктор

Рубильники

Балки

Монтажные

плиты

Стапель

Нормальные

элементы стапеля

Готовый

агрегат

Комплекс

оптических средств

68.

Макетно-инструментальный методИсходными элементами для увязки оснастки являются

КП и ШКК, по которым выполняется группа

производственных шаблонов для изготовления

деталей и стапельные шаблоны для изготовления

элементов СП.

Для обеспечения взаимозаменяемости агрегатов по

стыкам

применяются

разнообразные

калибры

разъемов. Калибры разъемов служат для установки в

СП фиксаторов стыковых узлов, а также для увязки

сборочной оснастки сопрягаемых по стыкам агрегатов,

их секций и других подсборок.

69.

Метод объемной увязки70.

Краткая характеристикаМетод объемной увязки (МОУ) применяется для силовых

агрегатов

и деталей пневмо- и гидросистем, деталей

системы спасения пилота, шасси, систем управления, для

прокладки и изготовления электрожгутов.

Метод переноса размеров – зависимый.

Первоисточниками размеров являются плазы, шаблоны,

эталоны элементов систем, объемный плаз, технологический

и эталонный самолеты. Увязка осуществляется по местам

разъемов и стыков систем.

В качестве способа

переноса

форм

и размеров

используется

отработка систем

по чертежам

и

технологическому

самолету, а производство

сложной

пространственной оснастки осуществляется на станках с ЧПУ.

71.

Сущность МОУСоздается объемный макет отсека или агрегата, собранный из

взаимоувязанных деталей, оборудования, комплектующих изделий и

элементов бортовых систем. Собранный макет становится источником

информации о размерах, форме и положении деталей и узлов в целом.

Особенность МОУ – многоэтапная оценка качества согласования

размеров деталей планера в процессе плазовой увязки, контрольноплазовой сборки и контрольной агрегатной сборки объемного макета. В

итоге устраняются причины рассогласования системы «каркас – обшивка

‒ стапель». С первых изделий обеспечивается взаимозаменяемость

деталей планера, стабильное их размещение при сборке по СО и УБО.

По результатам объемной увязки оборудования и бортовых систем

выпускается полный комплект КД, уточняются плазовые источники,

заготовительная и сборочная оснастка, технологическая документация.

В период серийного производства объемный макет служит прототипом

для всех дальнейших модификаций изделия.

72.

Сущность МОУСборка узлов и агрегатов объемного макета и первых изделий

выполняется в одних и тех же стапелях. Важным условием внедрения

МОУ является опережение сборки объемного макета и отработка в нем

бортовых систем и оборудования относительно сборки головной серии

изделий. Это необходимо, чтобы до поступления первых изделий на

общую сборку были изготовлены комплекты серийных трубопроводов,

электрорадиожгутов и другие элементы систем.

Основные преимущества МОУ по сравнению с другими методами:

• вся работа по созданию объемного макета выполняется в период ТПП

до начала серийного выпуска;

• сборка, начиная с головной серии, выполняется по отработанной

серийной технической документации и оснастке;

• создаются наилучшие условия для внедрения прогрессивной

технологии, организации и планирования серийного производства;

• МОУ не накладывает ограничений на способ задания информации о

теоретических контурах изделия. Эта информация может быть в виде

теоретических чертежей, таблиц или матмодели поверхности.

73.

Увязка эталонно-шаблонной и рабочей оснасткиКонструктивная увязка деталей планера и элементов бортовых систем

проводится с учетом технологических требований рационального

панелирования, возможности объединения деталей различных

конструктивных групп, но расположенных в одной зоне агрегата в

отдельные подсборки. Такие подсборки под установку оборудования

получили название «пространственная рамка».

На ШКК наносят контуры сечений элементов не только агрегата, но и

систем блоков оборудования; производят кинематическую увязку

подвижных частей систем управления; уточняют размеры деталей,

входящих в пространственные рамки; определяют СО, необходимые

для сборки и установки; намечают положение магистральных

электропроводных и трубопроводных трасс, разъемов и т.д. При этом

решают вопросы о применении деталей типа уголков, книц, профилей

в качестве конструктивных компенсаторов производственных

погрешностей при установке пространственных рамок на изделие.

74.

Пространственные носители форм и размеровПри освоении серийного производства нового изделия используется

комбинированный эталон, сочетающий в себе функции эталона

поверхности и монтажного эталона. Этот эталон назван базовым и служит

для изготовления заготовительной оснастки и монтажа сборочной

оснастки нулевой очереди.

Базовый эталон воспроизводит поверхность отсека агрегата, несет на себе

узлы разъемов и стыков и применяется при монтаже технологической

оснастки для сборки агрегатов, имеющих сборно-клепаные обшивочные

панели. Поверхность базового эталона выполняется по внутреннему

контуру обшивок. Если конструкция агрегата выполнена из монолитных

панелей, применяется обычный монтажный эталон, изготовленный по

наружному (теоретическому) контуру изделия.

Базовые эталоны агрегатов больших габаритных размеров имеют

членение на отсеки в соответствии с конструктивно-технологическим

членением изделия.

75.

Пространственные носители форм и размеровКаркас базового эталона обычно выполняют сварным, состоящим из

стальной обечайки, подкрепленной ребрами жесткости. На обечайке

эталона монтируются съемные репер-стойки, стыковые узлы и лекала по

конструктивным элементам каркаса агрегата. На обечайку (стальной лист

толщиной 3..4 мм) перед заливкой устанавливают арматуру (стальную

проволоку, сетку), увеличивающую прочность скрепления облицовки с

каркасом.

Лекала по конструктивным элементам изделия, создающие рабочий

контур эталона в основных сечениях, представляют собой угольники из

алюминиевых сплавов. Лекала монтируют на каркас эталона по

шаблонам или любым другим методом. Крепление лекала к эталону

осуществляют винтами или болтами с заливкой цементом НИАТ-МЦ.

Плоскости поперечных разъемов базового эталона конструктивно

выполняют в виде плит, отстыкованных по мастер-плитам

соответствующих разъемов отсеков (агрегатов) изделия.

76.

Пространственные носители форм и размеровСтыковые узлы монтируют на каркас базового эталона по калибрам

соответствующих узлов агрегата (отсека) с последующей увязкой по

сопрягаемым эталонам.

При снятии слепков с базового эталона его стыковые узлы закрывают

металлическими кожухами, ниши под репер-стойки в облицовке

заделывают специальными заглушками. На поверхность базового эталона

наносят следующую информацию: теоретические и конструктивные оси

(ось симметрии, строительную горизонталь фюзеляжа, оси шпангоутов,

стрингеров, балок); центры базовых отверстий; контуры торцов обшивок,

лючков и элементов каркаса, выходящих на обводы. В соответствии с

разметкой устанавливают втулки под БО. Расположение и число БО

определяют из директивной документации.

Во избежание растрескивания и коробления базовых эталонов из-за

различны коэффициентов линейного расширения металла и облицовки

не допускается резкий перепад температур при транспортировке и

хранении.

77.

Пространственные носители форм и размеровДля отсеков типа кабин, конструкция которых включает сложные каркасные

узлы и подвижные части, вместо базового эталона применяют монтажный

эталон и эталон поверхности. Конструкция монтажного эталона максимально

упрощена – содержит лекала только по базовым элементам каркаса

(шпангоутам, балкам и т.д.), необходимые для монтажа сборочной оснастки.

Увязку оснастки для изготовления деталей планера выполняют на основе

ЭШМ с применением базового эталона и образцовых деталей. Образцовая

деталь – это деталь со всеми НО, СО и нанесенной информацией:

теоретическими и конструктивными осями, надписями.

С помощью образцовых деталей выполняется увязка СО в обшивке и деталях

каркаса. Заготовки для образцовых деталей каркаса изготовляют в

технологической оснастке заготовительных цехов. Для проверки прилегания

заготовок по всей поверхности к оснастке в них сверлят отверстия ø6..8 мм,

позволяющие определить и устранить зазор между оснасткой и деталью.

В плазово-шаблонном цехе заготовки обрабатывают по торцам, бортам,

вырезам согласно чертежу и шаблонам, размечают и сверлят СО, НО и другие

отверстия, наносят оси конструктивных элементов.

78.

Пространственные носители форм и размеровОбразцовая обшивка служит для обработки номинальных обрезов, окон,

вырезов и увязки образцовых деталей каркаса планера, входящих в данный

узел. Образцовые обшивки имеют следующую информацию: строительные

оси; оси продольных и поперечных конструктивных элементов (шпангоутов,

стрингеров); базовые отверстия.

Изготавливается образцовая обшивка по следующей схеме:

• изготовляют заготовку формообразованием по обтяжным пуансонам;

• устанавливают заготовку на базовый эталон с обеспечением плотного

прилегания (с зазором не более 0,5 мм);

• сверлят БО в заготовке и фиксируют обшивку на эталоне;

• размечают оси, контуры элементов каркаса, выходящие за обвод. Для

удобства разметки прорезают технологические окна, а затем точно

обрабатывают по местам пересечения переносимых осей;

• увязывают на базовом эталоне обрезы по стыкам со смежными

образцовыми обшивками;

• производят контроль заготовки образцовой обшивки (допускаемые

отклонения обреза образцовой обшивки от разметки на базовом эталоне

±0,15 мм).

79.

Пространственные носители форм и размеровДля увязки деталей каркаса планера и получения на них СО собираются панели из

образцовых деталей в пространственных корзинках, которые изготовляются в

плазово-шаблонном цехе из набора поперечных и продольных контршаблонов

контуров сечений (КШКС), сделанных по наружному обводу обшивки.

Проверка корзинок производится по базовому эталону с установкой прокладок,

равных толщине обшивки. На выставленную по базовому эталону корзинку

монтируются кронштейны с втулками под БО.

Сборку образцовой панели выполняют в следующем порядке:

• устанавливают образцовую обшивку в пространственную корзинку с фиксацией

по БО;

• устанавливают с базой по осям на образцовой обшивке детали продольного и

поперечного набора, окантовки и крепят к обшивке струбцинами или грузами;

• сверлят СО в образцовой обшивке по СО образцовых деталей и крепят детали к

обшивке технологическими винтами;

• контролируют размеры и расположение всех деталей на собранной образцовой

панели по чертежам.

По увязанным между собой при сборке панелям, образцовым деталям каркаса и

обшивки изготовляют ШОК.

80.

Увязка сборочной оснасткиОдновременно с изготовлением и увязкой деталей планера выполняют

изготовление и монтаж сборочной оснастки (нулевой очереди), увязку

которой выполняют с применением монтажного или базового эталона.

Сборочная оснастка нулевой очереди по схемам базирования полностью

соответствует серийной оснастке. Для сокращения сроков проведения

объемной увязки допускается изготовление оснастки без средств

механизации.

Для сборки панелей, детали которых увязаны при сборке образцовой

панели, применяют упрощенные СП в виде поддерживающих устройств.

Монтаж таких СП ведется по образцовым обшивкам, подкрепленных

набором продольных и поперечных шаблонов.

Стапели для сборки отсеков имеют минимальное число рубильников и

фиксаторов. Это обеспечивается поставкой на сборку стабильных по

геометрическим параметрам и достаточно жестких панелей – обшивок,

собранных по СО с продольно-поперечным набором.

81.

Агрегатная сборка объемного макетаДля обеспечения с первых изделий высокой степени взаимозаменяемости

деталей планера производится агрегатная сборка объемного макета,

состоящая из контрольно-плазовой сборки узлов и панелей, а также

контрольной сборки панелей, секций и агрегатов в сборочной оснастке

нулевой очереди.

Для опережения сборки объемного макета относительно первого изделия

головной серии проводят следующие мероприятия:

• изготовление деталей для объемной увязки из легкообрабатываемых и

доступных материалов взамен труднообрабатываемых дефицитных,

предусмотренных чертежами изделия;

• использование макетных или некондиционных по физико-механическим

свойствам деталей при соответствии их размеров серийным чертежам;

• сокращение сборочных работ уменьшением числа крепежных точек,

изъятием операций герметизации, покраски, испытаний и т.д.;

• применение вместо СП пространственных корзинок из шаблонов для увязки

СО и сборки панелей первых серийных изделий;

• максимальное расчленение работ в соответствии со специализацией цехов

и участков по агрегатам, отсекам и зонам изделия.

82.

Достоинства МОУМОУ, лежащий в основе ТПП, обладает высокой эффективностью,

способствует совершенствованию технологии и позволяет:

• повысить степень взаимозаменяемости деталей и довести объем установки

деталей и узлов без подгонки до 95% от общего объема;

• широко внедрять прогрессивные методы сборки и механизацию сборочных

работ с доведением уровня сборки по СО, БО и КФО и уровня безударной

клепки до 70%;

• довести объем монтажа бортовых систем и оборудования без применения

сверлильно-клепальных, подгоночных работ, пайки на потоке до 99,8%;

• довести уровень механизированного и объективного контроля бортовых

систем до 90%;

• повысить уровень применения в конструкции унифицированных деталей и

нормалей до 60%;

• упростить конструкцию сборочной оснастки;

• сократить число СП для сборки узлов и панелей на 50%;

• сократить число СП для установки крепежа и по разъемам коммуникаций

до 40%;

• сократить объем доработок технологической оснастки в 5..7 раз.

83.

Программноинструментальныйметод увязки

84.

Общие сведенияОсновой автоматизации производства, сокращения сроков подготовки

выпуска новых изделий и повышения эффективности ТПП стал переход от

ПШМ к независимым методам увязки. Наиболее существенным

признаком независимого метода является наличие числовых моделей

формы изделия и его частей, необходимых и достаточных для

воспроизведения и контроля деталей, узлов и агрегатов.

При ПШМ размеры, определяющие форму детали, задают не только

чертежом, но и технологическими документами, поэтому определение

полной размерной информации (РИ) не заканчивается на этапе

конструкторской подготовки производства (КПП), а продолжаются в течение

всего периода ТПП. При этом источниками РИ служат чертежи изделий,

разрабатываемые в отделе главного конструктора; таблицы координат

сечений сложных контуров; КП, определяющий недостающие в чертеже

линейные размеры внутреннего набора конструкции, а также шаблоны,

макеты и эталоны, изготовляемые в цехах подготовки производства. Таким

образом, созданием необходимой РИ последовательно занимаются разные

службы, что увеличивает длительность и снижает эффективность ТПП.

85.

Этапы ПРИМНовая

форма

подготовки

производства

–

программноинструментальный метод (ПРИМ) – обеспечивает независимую

увязку. Сущность ПРИМ заключается в концентрации всей

необходимой для производства РИ в одном документе – чертеже.

Внедрение этой системы сокращает общий цикл ТПП в 1,5 раза.

КПП и ТПП при таком методе можно разбить на 6 этапов:

1 этап: На основе теоретического чертежа с использованием

современных

CAD/CAM/CAE

систем

разрабатывается

математическая модель поверхности планера, производятся

расчеты эквидистантных сечений и поверхностей для основных

обводообразующих деталей каркаса и обшивок, рассчитывается

пространственная координатная схема БО и разрабатываются

рабочие чертежи деталей каркаса и оснастки с привязкой

положения обводной части относительно соответствующей группы

БО.

86.

Этапы ПРИМ87.

Этапы ПРИМ2 этап: В CAD/CAM/CAE системе генерируются программы

обработки контуров на станках с ЧПУ для базовых внутренних

обводообразующих элементов (ВОЭ), к которым относятся

ложементы сборочной оснастки для базирования по внутреннему

контуру обшивки, эталоны и макеты силовых деталей каркаса

планера; базовых наружных обводообразующих элементов

оснастки (НОЭ), к которым относятся рубильники и другие

элементы оснастки для базирования по наружному контуру, а

также данные для перемещения и фиксации в пространстве

исполнительного органа координатно-монтажного стенда с ЧПУ.

3 этап: Выполняется обработка базовых ВОЭ и НОЭ на координатнорасточных и фрезерных станках с ЧПУ по программам с

базированием на соответствующие БО. Производится монтаж

жесткого носителя координатной системы БО с помощью

координатно-монтажного стенда.

88.

Этапы ПРИМ89.

Этапы ПРИМ4 этап: Базовые ВОЭ фиксируются на соответствующие БО носителя

координатной системы и производится объемная увязка контуров как

по плоскостям сечений в местах стыков, так и от сечения к сечению.

При этом выявляются и устраняются несоответствия контуров ВОЭ,

вызванные субъективными и техническими причинами.

5 этап: На носитель координатной системы БО устанавливают НОЭ и

согласовывают их относительно базовых ВОЭ.

6 этап: В результате 4-го и 5-го этапов носитель координатной системы

БО вместе с ВОЭ, НОЭ превращается в технологический стенд для

контроля элементов рабочей оснастки, отдельных деталей планера и

сборочной оснастки. По носителю ведется монтаж сборочного стапеля

агрегата, контуры ВОЭ и НОЭ и положение БО переносятся на рабочую

оснастку деталей. Возможна запись программ с базовых ВОЭ с

помощью контрольно-измерительного комплекса для обработки

деталей каркаса планера на станках с ЧПУ.

90.

Этапы ПРИМ91.

Увязка агрегатов с линейчатой поверхностьюДля агрегатов с простой линейчатой поверхностью схема увязки

упрощается. В этой схеме применяется новый способ монтажа

сборочного стапеля с малой строительной высотой. Как и при увязке с

помощью технологического натурного стенда, единой базой для

обработки деталей и элементов оснастки, а также их

пространственной фиксации является система БО. Относительно БО

обрабатываются детали и элементы оснастки.

Для верхней поверхности крыла изготовлен жесткий носитель

базовых отверстий, по которому монтируются рубильники стапеля,

зафиксированные по БО. Размещение каркаса носителя за пределами

контура крыла и базовых отверстий на носителе только для верхней

поверхности обеспечивает минимальные погрешности монтажа,

вызванные собственной массой носителя и рубильников. После

монтажа рубильников верхней поверхности носитель убирают, а с

базой на отверстия уже установленных рубильников с помощью

фиксаторов монтируют рубильники нижней поверхности. Далее

возможен монтаж фиксаторов внутреннего набора с базой на

отверстия рубильников обеих поверхностей.

92.

Увязка агрегатов с линейчатой поверхностью93.

Увязка агрегатов с линейчатой поверхностьюТаким образом, жесткий носитель БО с фиксаторами в

совокупности с программами обработки контуров деталей и

элементов рабочей оснастки фактически является программным

эталоном поверхности, не воспроизводящим сложную поверхность

в средствах увязки.

Преимущества увязки с применением жестких носителей,

связанные с объективностью и стабильностью передачи РИ при

тиражировании оснастки, сочетаются с низкой стоимостью средств

увязки,

обусловленной

отсутствием

эталонных

деталей,

воспроизводящих сложные контуры. Носитель БО изготавливается

с помощью координатного стенда по данным схемы БО,

разрабатываемой по чертежам изделия без использования

плазовой информации, т.е. независимым методом. Увязка

заготовительно-штамповочной

оснастки

выполняется

по

шаблонам, изготовленным на станках с ЧПУ, или с использованием

объемной оснастки по программам.

94.

Средства увязки в ПРИМУниверсальным средством увязки в ПРИМ наряду с высокоточными

координатно-расточными и фрезерными станками с ЧПУ, является

инструментальный стенд МС-636Ф-2-11.

Стенд портального типа с подвижным столом

и

подвижной

поперечной

линейкой.

Вертикальные координатные неподвижные

линейки расположены на стойках портала.

Горизонтальная

координатная

линейка

закреплена на одной стороне подвижного

стола.

Имеет три режима управления: ручное,

автоматическое и в режиме набора.

Стенд предназначен для монтажа элементов

оснастки (вилок, ложементов, реперов и т.д.)

на каркасе, носителях БО, разметки и контроля

макетов поверхностей, болванок, эталонов.

Система перемещения стола и вертикальной

линейки обеспечивает монтаж установочнофиксирующих элементов (уха, вилки, репера)

Монтаж стапеля на стенде:

на любой размер с помощью управляющих 1 – стенд; 2 – каркас стапеля; 3 – УФЭ; 4 –

программ по осям X и Z.

выдвижная линейка

95.

Метод бесплазовой увязки96.

Краткая характеристика методаПрименяется для нежестких крупногабаритных деталей

планера. Метод переноса размеров – независимый.

Первоисточником размеров является математическая

модель поверхности.

Увязка осуществляется по местам обводов по отдельным

сечениям и плоским узлам.

В качестве способа переноса

форм и размеров

используется

автоматизированная

увязка

и

воспроизведение поверхностей. Производство оснастки

осуществляется на станках с ЧПУ.

Визуальное отображение

электронной модели

поверхности планера на компьютере представляет

собой средство контроля формы и размеров этой

поверхности.

97.

Метод бесплазовой увязкиПШМ и его различные варианты имели большое значение в

обеспечении изготовления взаимозаменяемых деталей, узлов и

агрегатов самолетов и вертолетов.

Развитие вычислительной техники, появление оборудования с

числовыми системами программного управления, достижения в

области прикладной математики создали условия для возникновения

новых методов увязки изделий со сложными формами и большими

размерами.

С другой стороны, возросли требования к точности обводов

самолетов, возникла острая потребность в уменьшении сроков и

снижения трудоемкости ТПП при запуске новых машин.

В связи с этим получают все более широкое развитие бесплазовые

методы увязки, основанные на принципе независимого образования

форм и размеров сопрягаемых элементов конструкции.

98.

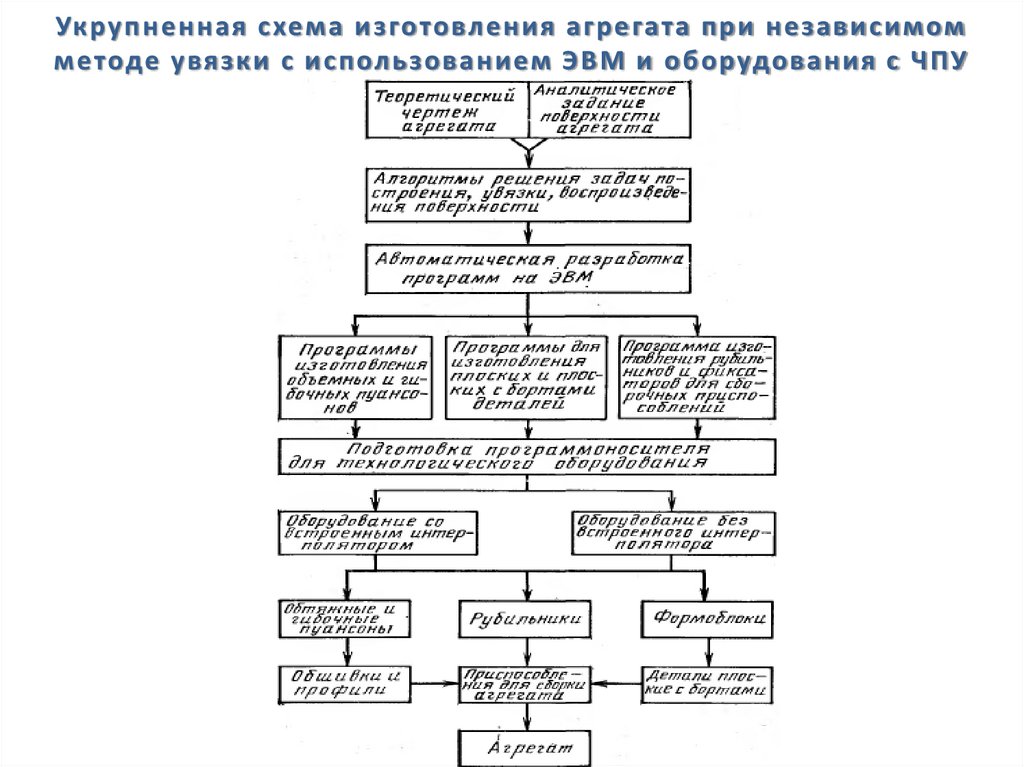

Ук ру п н е н ная с хема и зготовле ни я агр е гат а п р и н е зав и с им омме тоде увязк и с и с пол ьзованием Э В М и о б о рудо ван ия с Ч П У

99.

Метод бесплазовой увязкиАлгоритмы решения различных задач позволяют аналитическими

методами выполнять увязку форм и размеров, разработать

программы для ЭВМ и оборудования с числовыми системами

управления, автоматизировать весь процесс задания, увязки и

воспроизведения поверхностей.

В настоящее время плазы все больше превращаются в средство

визуального контроля аналитических решений. Можно считать, что в

этой роли плазы еще сохранятся длительное время.

Для уменьшения трудоемкости и повышения точности изготовления

шаблонов применяется запись программы для их изготовления

непосредственно с графической информации теоретического плаза.

Разработаны установки для записи программ с плаза. Они включают в

себя координатограф, оптический проектор с экраном и пультом

управления. Программа записывается на носитель.

100.

Метод бесплазовой увязкиМБУ осуществляется с помощью математической модели

аэродинамической поверхности, полученной расчетным путем.

Образование взаимосвязанных рабочих контуров технологической

оснастки обеспечивается точным изготовлением ее на станках с

ЧПУ. При использовании МБУ точность увязки сопрягаемых

элементов конструкции находится в прямой зависимости от

точности изготовления рабочих контуров.

Изготовление технологической оснастки и ее элементов

(рубильников, ложементов и др.) непосредственно на станках с

ЧПУ резко сокращает номенклатуру увязочной оснастки.

Станки с ЧПУ в сочетании с плаз-кондукторами объединяют в себе

одновременно средство изготовления и средство увязки оснастки.

При использовании МБУ требуется обязательное задание

аэродинамических поверхностей агрегатов ЛА аналитическими

методами.

101.

Метод бесплазовой увязкиСущность МБУ и изготовления заготовительной и сборочной оснастки

заключается в том, что с помощью системы исходных числовых данных о

геометрических формах и размерах при расчетах, вычерчивании плазовых

линий, изготовлении контуров оснастки обводов изделия, рассчитанных на

ЭВМ, выдерживаются заданные допуски механообрабатываемых изделий.

Основой МБУ является электронное описание объекта производства с

применением программ, позволяющих описать объект с точность 1..3 мкм.

Под электронным описанием объекта понимают электронную модель

изделия в виде плоской 2D или объемной 3D графики, выполненный в

определенной программе. Различают электронные модели деталей и сборок.

При использовании компьютерных методов моделирование начинается с

создания геометрической модели изделия.

Геометрическая модель – это совокупность математического описания

поверхности и полного набора координат и геометрических характеристик

элементов. На геометрической модели наносится конструктивно-силовая

схема, представляющая собой реальную разбивку осей шпангоутов,

стрингеров и других силовых элементов планера.

102.

Сравнение ПШМ и МБУПервоисточником для перенесения

форм и размеров деталей и оснастки в

ПШМ служит ТП, по которому

изготавливается ШКК, с которого с

помощью комплекта производственных

шаблонов переносят форму и размеры

на технологическую оснастку и детали.

Появление САПР, фрезерных станков с

ЧПУ

и

контрольно-измерительных

машин (КИМ) позволило постепенно

перейти от ПШМ к МБУ, изменив схему

увязки.

Первоисточником в МБУ является не ТП, а электронная модель (ЭМ)

детали или сборки, полученная при электронном описании объекта. Под

этим принято понимать представление конструкции изделия в виде

объемной трехмерной графики, выполненной в определенной

программной среде. Электронная модель несет всю необходимую для

изготовления геометрическую информацию и технические требования.

103.

Основные принципы МБУ1. ЭМ становится эталоном хранения геометрической

информации об изделии и используется как средство

пространственной увязки сопрягаемых элементов

конструкции. Формирование ЭМ деталей и сборочных

единиц

осуществляется

конструкторами

с

использованием объектно-ориентированных систем и

баз данных типовых и стандартизованных элементов

конструкции (подсечки, рифты, отверстия, вырезы,

крепежные элементы и т.д.). В создании ЭМ участвуют

технологи,

которые

в

режиме

группового

использования

данных

проводят

отработку

технологичности изделия и дают рекомендации по

изменению его конструкции.

104.

Основные принципы МБУ2. ЭМ используется как первоисточник информации для получения

моделей и электронных документов системы бесплазовой

подготовки производства:

а) электронных чертежей (ЭЧ), сборочных и деталировочных,

номенклатура, количество и состав информации которых должны

быть пересмотрены и заново регламентированы. Очерки

конструктивных элементов на ЭЧ формируются путем проецирования

или построения сечений ЭМ. Чертеж превращается, по существу, в

плаз-чертеж, поскольку он эталонирует реальную геометрию изделия;

б) технологических электронных макетов (ТЭМ), содержащих часть

геометрической информации, необходимой для решения конкретной

технологической задачи. Геометрия ТЭМ может отличаться от

исходного конструкторского электронного макета, как, например,

геометрия детали до сборки отличается от ее геометрии после

выполнения ряда сборочных операций (подгонки, снятия припусков,

сверления отверстий и т.д.).

105.

Основные принципы МБУ3. Значительную часть шаблонов все равно придется делать

(бесплазовое не значит бесшаблонное), поскольку

изготовление и контроль элементов конструкции будет на

первых порах осуществляться по традиционной технологии.

Отказ от шаблонов возможен только после переоснащения

всех этапов производства (включая сборку) новым

поколением программно-управляемого оборудования.

4. Проектирование технологических процессов будет

осуществляться с использованием прикладных систем,

причем исходная информация об изделии будет

передаваться в виде ТЭМ и чертежей и поддерживаться

интегрированной информационной средой подготовки

производства.

106.

Схема информационных потоков при МБУНТД

Что делается?

Исполнители

Оборудование, ПО

107.

Тенденции развития машиностроения108.

КПП и ТПП при переходе от ПШМ к МБУЧасть 1

109.

КПП и ТПП при переходе от ПШМ к МБУЧасть 2

110.

КПП и ТПП при переходе от ПШМ к МБУЧасть 3

Промышленность

Промышленность