Похожие презентации:

Установки для лазерно-дуговой сварки. Тема 7-2

1.

ПРОРЫВНЫЕ ТЕХНОЛГИИЛазерно-дуговая сварка плавящимся электродом (ЛДСПЭ)

По сравнению с лазерной сваркой

• Снижение точности обработки пластин перед сваркой.

• Возможность сварки по зазору

• Повышение производительности

• Возможность варьирования структурой и механическими

свойствами сварного шва за счёт плавящегося электрода

По сравнению с дуговой варкой

• Увеличение глубины проплавления

• Повышение производительности сварки

• Уменьшение ЗТВ

• Уменьшение деформаций

GMA

Hybrid

2.

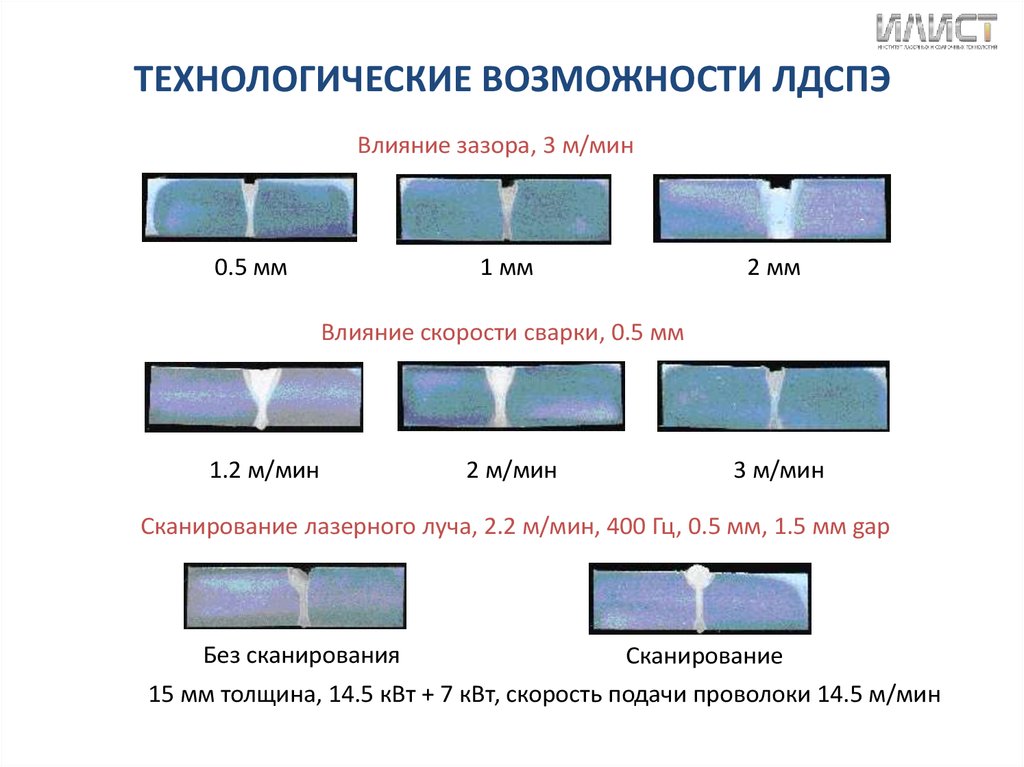

ТЕХНОЛОГИЧЕСКИЕ ВОЗМОЖНОСТИ ЛДСПЭВлияние зазора, 3 м/мин

0.5 мм

1 мм

2 мм

Влияние скорости сварки, 0.5 мм

1.2 м/мин

2 м/мин

3 м/мин

Сканирование лазерного луча, 2.2 м/мин, 400 Гц, 0.5 мм, 1.5 мм gap

Без сканирования

Сканирование

15 мм толщина, 14.5 кВт + 7 кВт, скорость подачи проволоки 14.5 м/мин

3. ЛДСПЭ металлов больших толщин

15 ммРС E36,

толщина 20 мм

380

корень

360

340

Твердость, HV10

320

300

280

260

240

09Г2С

толщина 15 мм

шов в области влияния дуги

220

200

180

1

2

3

4

5

6

7

8

9

10

11

12

13

Расстояние, 0.5 мм

14

15

16

17

18

19

20

21

22

23

Материал – X80

Металлопорошковая

проволока

Скорость сварки 3 м/мин

Мощность лазерного

излучения 12,5 кВт

Мощность дуги 7 кВт

Ударная вязкость 300Дж

(-40 C)

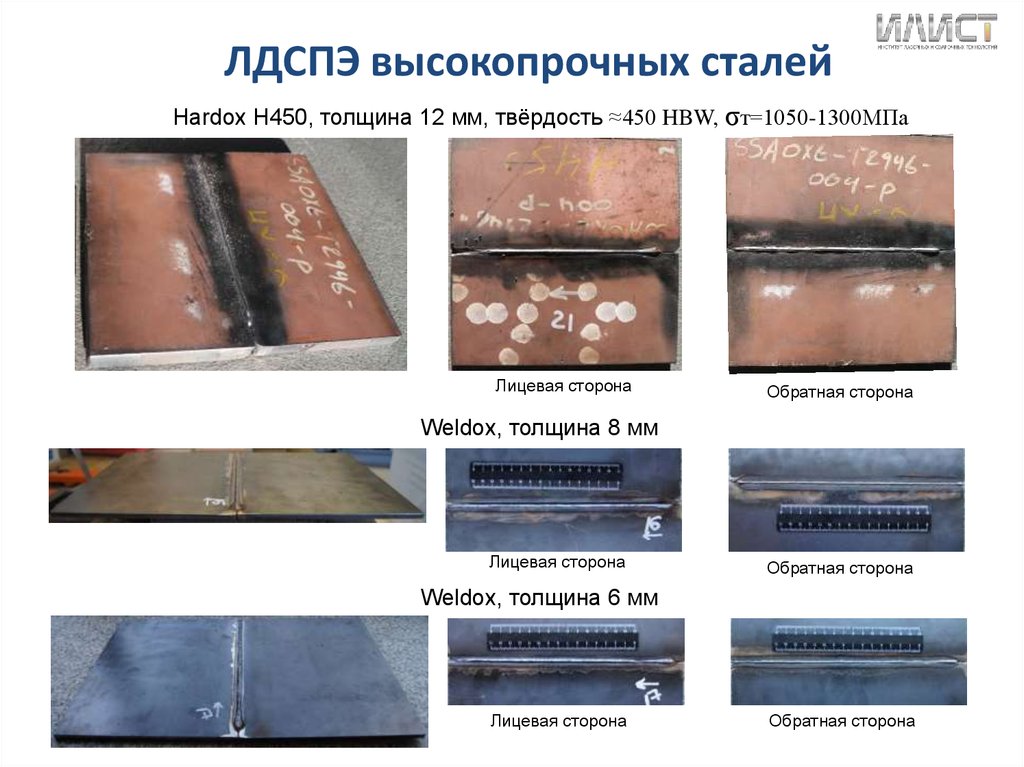

4. ЛДСПЭ высокопрочных сталей

Hardox H450, толщина 12 мм, твёрдость ≈450 HBW, σт=1050-1300МПаЛицевая сторона

Обратная сторона

Weldox, толщина 8 мм

Лицевая сторона

Обратная сторона

Weldox, толщина 6 мм

Лицевая сторона

Обратная сторона

5.

ЛДСПЭ алюминиевых сплавовAl-Mg, Al-Mg-Zn, Al-Li, Al-Mg-Sc

10 mm

Mg, %W

Поверхность

6,485

Центр

5,871

Корень

5,510

О.м.

6,442

Ме. электрода

6,25

АМг6

HLW+MIG

Al+4.5%Mg+1.7%Li+0.6%Zn,

4 мм q = 100 Дж/мм

Al-Li, толщина 4 мм

6.

ЛДСПЭ компонентов ракетных двигателей(сталь)

Химический состав стали 12Х18Н10Т (ГОСТ 5632-72).

Массовая доля химических элементов, %

C

Si

Mn

Ni

S

P

Cr

Cu

-

до 0,12

до 0,8

до 2

9 - 11

до 0,02

до 0,035

17 - 19

до 0,3

(5С – 0,8)Ti, остальное Fe

Лицевая сторона

Обратная сторона

Микрошлиф

Толщина 5 мм: Рл=7 кВт, Vсв=1,8 м/мин, Iд=225А, Uд=24,5В, сварочная проволока 10Х19Н11М4Ф

Толщина 10 мм: Рл=8 кВт, Vсв=1,8 м/мин, Iд=257А, Uд=23,9В, сварочная проволока 10Х19Н11М4Ф

Толщина 15 мм: Рл=11 кВт, Vсв=1,2 м/мин, Iд=173А, Uд=20,9В, сварочная проволока 10Х19Н11М4Ф

Металлографические исследования:

-

получена аустенитная структура металла шва;

-

ЗТВ практически не претерпела структурных превращений;

-

внутренних дефектов не обнаружено.

Механические испытания:

-

значения предела прочности на разрыв сварного соединения: 5мм – 559 МПа (о.м.), 10мм – 590 МПа (с.ш.), 15мм – 588,5 МПа (с.ш.);

(предел прочности на разрыв основного металла – 530 МПа)

7.

ЛДСНЭ компонентов ракетных двигателей(титан)

Химический состав титанового сплава ОТ4 (ГОСТ 19807-91).

Fe

до 0,3

С

до 0,1

Si

до 0,12

Mn

0,8 - 2

N

до 0,05

Химический состав, %

Ti

Al

91,638 – 95,7 3,5 - 5

Zr

до 0,3

O

до 0,15

H

до 0,012

Примеси

прочих 0,3

Исследование расстояния между электродом и поверхностью свариваемых пластин

2 мм – дуга горит нестабильно (периодическое соприкосновение

расплавленного присадочного металла с электродом);

3 мм – дуга горит стабильно

2 мм

3 мм

Характер переноса присадочного материала в сварочную ванну (С100 CENTURIO, 3000 кадров/сек)

Рл=5кВт, Vсв=0,9 м/мин, Iд=140А, Uд=18В, вылет электрода – 5 мм, расстояние от электрода до пластины – 3 мм,

расстояние от электрода до оси лазерного излучения – 3,5 мм

Лицевая сторона

Микрошлиф

Металлографические исследования:

Обратная сторона

-

получена структура металла шва состоящая из мартенситной α’-фазы;

-

в околошовной зоне наблюдается 3 участка: участок крупного зерна участок

полной перекристаллизации и участок неполной перекристаллизации;

-

внутренних дефектов не обнаружено

Механические испытания:

Рл=5 кВт, Vсв=0,72 м/мин, Iд=160А, Uд=18В, электрод WL15

(диаметр 2,4 мм), проволока ОТ4 (диаметр 1,6мм),

-

предел прочности на разрыв сварного соединения - 657 МПа

(предел прочности на разрыв основного металла – 700-900 МПа)

8.

ЛДСПЭ высокохромистой стали ЧС-82Химический состав стали ЧС-82 (толщина 7мм)

Содержание элементов, %

Марка стали

ЧС-82

C

Si

Mn

S

V

Cr

Ni

B

Ti

Mo

0,028

0,37

0,27

0,005

0,23

14,35

0,25

1,5

2,9

0,03

Лазерная сварка.

Рл=15кВт, Vсв=3,6 м/мин, Ar, 25 л/мин

Рл=15кВт, Vсв=2,4 м/мин, Ar, 25 л/мин

Дефекты: 1) образование холодных трещин; 2) недостаток металла в шве

Лазерно-дуговая сварка плавящимся электродом

Лицевая сторона

Обратная сторона

Рл=15кВт, Vсв=3,6м/мин, Iд=298А, Uд=28,2В, 10Х19Н11М4Ф, Ar, 25 л/мин

- Отсутствие трещин;

- Шов удовлетворяет требованиям по геометрии;

- Отсутствие иных внутренних дефектов.

Макрошлиф

9. Лазерное термоупрочнение

Коническая замковая резьба корпуса шарового крана (38Х2Н2МА)Фосфатирование:

-толщина покрытия от 2-8 мкм до 40-50 мкм;

- быстро изнашивается;

- время фосфатирования около 15-20 мин

Лазерное термоупрочнение:

- повышение твёрдости в 1,5 раза до 305HV после 459HV;

- глубина закалённого слоя свыше 50 мкм;

- время термоупрочнения около 2,3 мин

(повышение производительности процесса в 7 раз)

50мкм 460HV

100 мкм 401HV

150 мкм 386HV

200 мкм 353 HV

250 мкм 311HV

300 мкм 285 HV

Рл=1,7кВт

Vт=50 мм/сек

10. Новые лазерные технологии для ОПК

Предпроектные проработки высокой степени готовности, не имеющие аналоговЛазерная сварка и наплавка разнородных материалов

Сварка Al – Ti

Сварка Al – Cu

Наплавка МНЖ на сталь

в = 280 MPa

Ti-Al

Разработка технологии и оборудования

Наплавка

уплотняющего

пояса и

нанесение

дорожек для

раскола на

корпус

высокоточного

боеприпаса

Сварка

форсунки

двигателя

подводной

ракеты

Сварка

компактного

теплообменника с

повышенной

теплоотдачей

11.

ПРОРЫВНЫЕ ТЕХНОЛОГИИ:Лазерная наплавка и прямое лазерное выращивание

Моделирование и исследование процессов

Структура задачи

- течение паровой струи, падающей на поверхность подложки

- перенос порошка к поверхности мишени

-нагрев и плавление порошка

- теплоперенос в мишени

Схема процесса

12.

НАПЛАВКА НА ЦИЛИНДРИЧЕСКИЕ ОБРАЗЦЫНекоаксиальная схема

1.9 мм

~500 HV

3.1 mm

Stellite 6, 12.5 кВт, 750 мм/мин, f = 170 г/мин, Ø = 7 мм, 100 Гц, 8.1 кг/ч (0.54 кв.м/ч), 75%

Коаксиальная схема

Stellite 6: 10.7кВт, 750мм/мин,

265г/мин, Ø=5mm, контроль

мощности, 5.4 кг/ч, D=1%

1.0 мм

13.

ПРЯМОЕ ЛАЗЕРНОЕ ВЫРАЩИВАНИЕНекоаксиальная подача со

сканированием – 18 кг/ч

Некоаксиальная подача с

сфокусированной газопорошковой

струей – 5 кг/ч

Коаксиальная подача с

сфокусированной струей – 2 кг/ч

14.

ИЗГОТОВЛЕНИЕ ЛАЗЕРНЫХ И ЛАЗЕРНО-ДУГОВЫХТЕХНОЛОГИЧЕСКИХ КОМПЛЕКСОВ (ЛДТК)

• Волоконный лазер

• Дуговой источник

• Лазерный (лазерно-дуговой)

инструмент

• Системы перемещения

• Система слежения за стыком

• Система подачи защитной меси

• Система мониторинга

• CNC

15. ЛДТК НА БАЗЕ 15 кВт ВОЛОКОННОГО ЛАЗЕРА

• 15 кВт волоконный лазр• 30 м 200 мкм волокно

• Дуговой источник ВДУ-1500 DC

• Плавящийся электрод до 4 мм диаметром

• CNC

• Система слежения за стыком

• Система мониторинга в реальном режиме

16.

ЛДТК НА БАЗЕ 5 кВт ВОЛОКОННОГО ЛАЗЕРА17.

ЛАЗЕРНО-ДУГОВЫЕ УСТАНОВКИ ДЛЯ ПРОИЗВОДСТВАПЛОСКИХ СЕКЦИЙ

Лазерная

резка

Дуговая сварка

ЛДС

ЛДС

18.

ЛДТК ДЛЯ СВАРКИ ЦИЛИНДРИЧЕСКИХПОВЕРХНОСТЕЙ

19.

РОБОТИЗИРОВАННЫЙ ТЕХНОЛОГИЧЕСКИЙКОМПЛЕКС ДЛЯ ЛДС И ЛАЗЕРНОЙ РЕЗКИ

3D МОДЕЛЬ

ЛДТК

ЛДС и лазерная резка

Мощность лазера до 20

кВт

Мощность дуги до 500А

Система слежения

Система слежения

20.

РОБОТИЗИРОВАННЫЙ ТЕХНОЛОГИЧЕСКИЙКОМПЛЕКС ДЛЯ ЛДС И ЛАЗЕРНОЙ РЕЗКИ

• ЛДС и лазерная резка

• Мощность лазера до 20 кВт

• Мощность дуги до 500А

• Система слежения

• Система слежения

21.

СПЕЦИАЛИЗИРОВАННЫЕ КОМПЛЕКСЫ ДЛЯЛАЗЕРНОЙ СВАРКИ

Лазерная

сварочная головка

для внутренней

сварки

22.

Сварочно-наплавочный технологическийкомплекс

• Волоконный иттербиевый лазер ЛС-20

• Дуговой источник ВДУ-508

• Сварочный трактор

• Система подачи сжатого воздуха

• Система слежения за стыком

• САУ

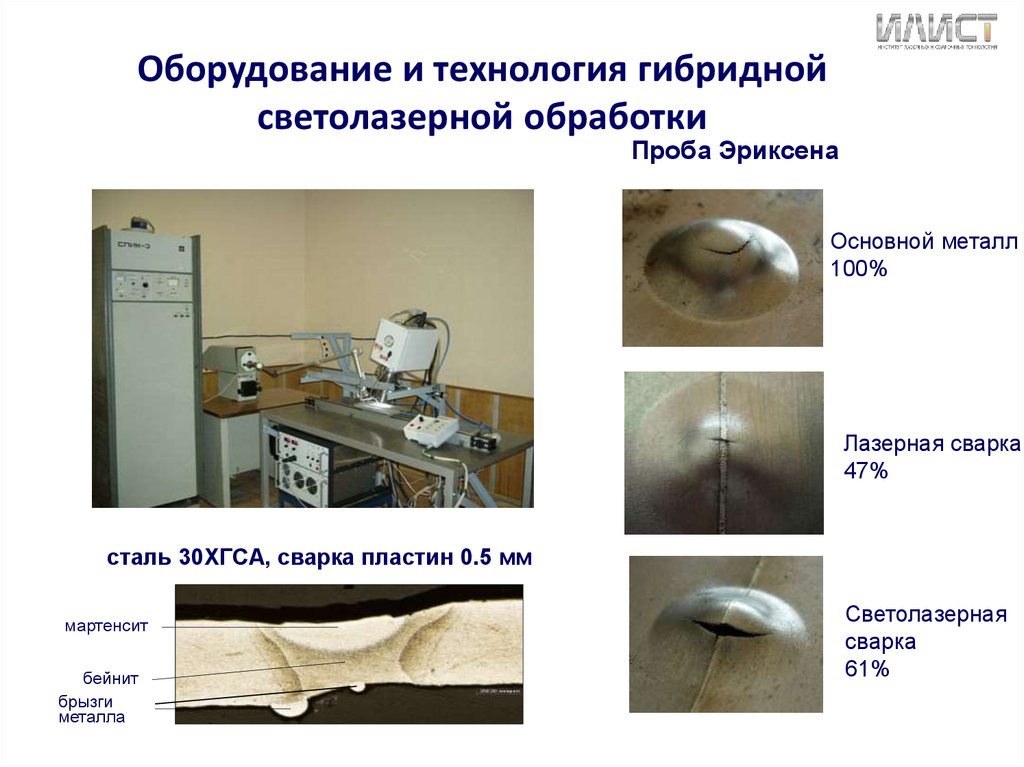

23. Оборудование и технология гибридной светолазерной обработки

Проба ЭриксенаОсновной металл

100%

Лазерная сварка

47%

сталь 30XГCA, сварка пластин 0.5 мм

мартенсит

бейнит

брызги

металла

Светолазерная

сварка

61%

24.

Гибридная лазерно-микроплазменнаясварка

Синергетический эффект при совместном действии лазерного излучения и электрической дуги

•Управляемая форма лазерного импульса

•Синхронизация лазерного и дугового

импульсов

•Частота следования импульсов

определяется временем релаксации плазмы

гибридного разряда

Повышение эффективности,

проплавляющей способности и

качества шва

25.

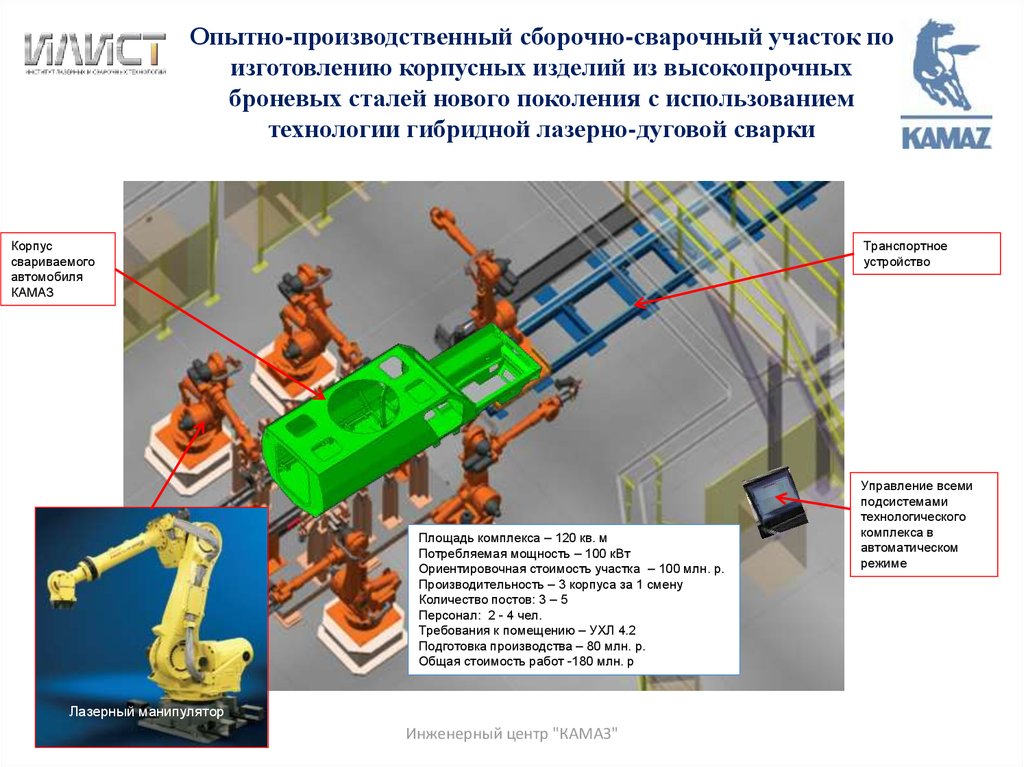

Опытно-производственный сборочно-сварочный участок поизготовлению корпусных изделий из высокопрочных

броневых сталей нового поколения с использованием

технологии гибридной лазерно-дуговой сварки

Корпус

свариваемого

автомобиля

КАМАЗ

Транспортное

устройство

Площадь комплекса – 120 кв. м

Потребляемая мощность – 100 кВт

Ориентировочная стоимость участка – 100 млн. р.

Производительность – 3 корпуса за 1 смену

Количество постов: 3 – 5

Персонал: 2 - 4 чел.

Требования к помещению – УХЛ 4.2

Подготовка производства – 80 млн. р.

Общая стоимость работ -180 млн. р

Лазерный манипулятор

Инженерный центр "КАМАЗ"

Управление всеми

подсистемами

технологического

комплекса в

автоматическом

режиме

26.

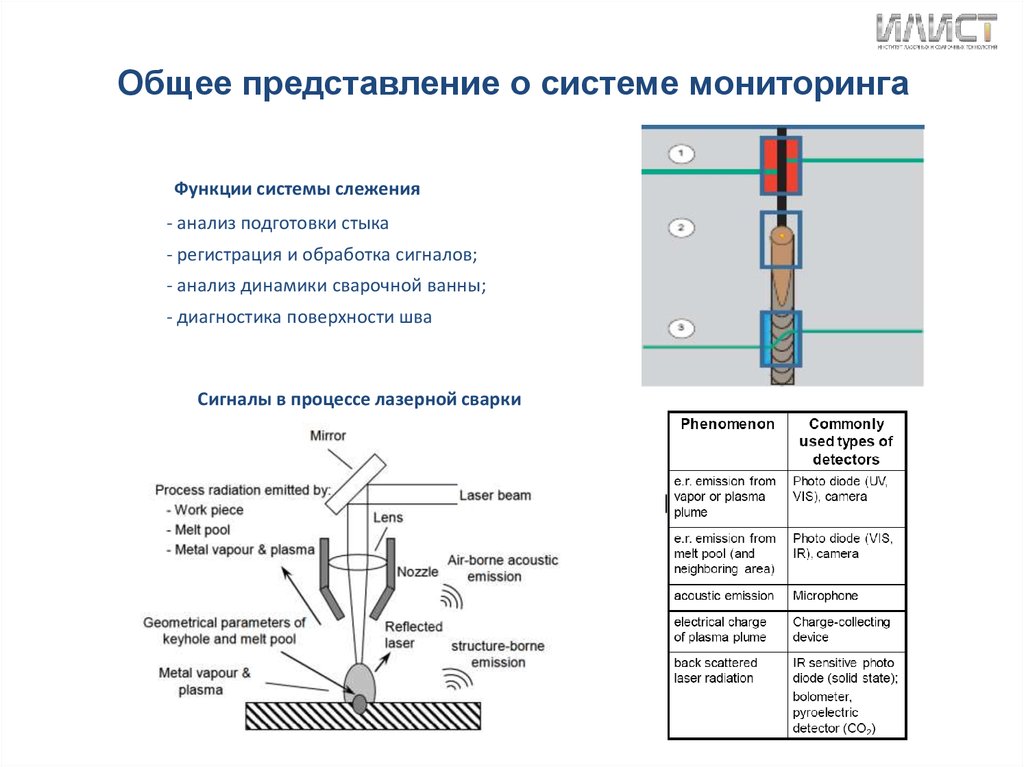

Общее представление о системе мониторингаФункции системы слежения

- анализ подготовки стыка

- регистрация и обработка сигналов;

- анализ динамики сварочной ванны;

- диагностика поверхности шва

Сигналы в процессе лазерной сварки

27.

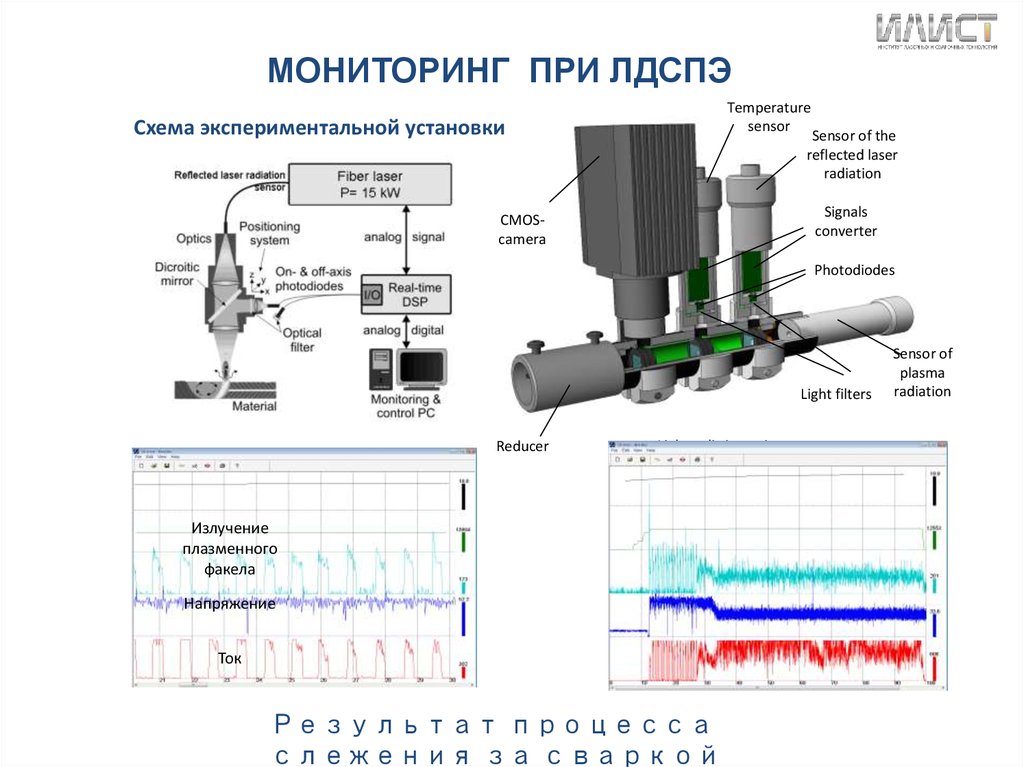

МОНИТОРИНГ ПРИ ЛДСПЭTemperature

sensor

Схема экспериментальной установки

Sensor of the

reflected laser

radiation

Signals

converter

CMOScamera

Photodiodes

Light filters

Reducer

Light-splitting units

Излучение

плазменного

факела

Напряжение

Ток

Результат процесса

слежения за сваркой

Sensor of

plasma

radiation

28. Расположение датчиков в рабочей зоне

29. ПРОВЕРКА СИСТЕМЫ МОНИТОРИНГА

Сигнал от некоаксиального датчика (светимость плазменного факела)Сигнал от инфракрасного датчика

30.

ПРОВЕРКА СИСТЕМЫ МОНИТОРИНГАИзменение ширины зазора

Результаты мониторинга

Удовлетворительное

формирование

сварного шва

Дефекты формирования

сварного шва

31. Проверка системы мониторинга

Внешний вид сварного соединенияРентгенограмма сварного соединения

Распределение количества пор вдоль шва

350

300

250

200

150

100

10000

20000

30000

40000

Сигнал от датчика фиксирующего отражённое лазерное излучение

32.

САЕ-система LaserCADФормирование сварочной ванны, моделирование формирования структуры материала,

моделирование динамики сварочной ванны и дефектообразования

LaserCAD v 4.0

ПТ3-В

Рл=4,5 кВт, v= 15 мм/с,

материал – сталь 10

55% F

89% P

Промышленность

Промышленность