Похожие презентации:

Сварочные вращатели, колонны и порталы

1. Сварочные вращатели,колонны и порталы

СВАРОЧНЫЕВРАЩАТЕЛИ,КОЛОННЫ И

ПОРТАЛЫ

2.

Сварочный вращатель предназначен для вращения цилиндрических

изделий со сварочной скоростью при автоматической сварке

внутренних и наружных кольцевых швов, а также для установки

изделий на маршевой скорости в положение, удобное для ручной и

полуавтоматической сварки.

С помощью вращателя достигается рациональное расположение

свариваемого участка, за счет чего вспомогательное время на сварку

сокращается до минимума.

Вращатель состоит из приводных и неприводных секций.

1 - Секция приводная

2 - Секция неприводная

3.

Секции устанавливаются на фундамент. Возможна поставка вращателя

с установкой приводной и неприводной секций на стационарные

подставки или рельсовые тележки. Это позволяет производить

перемещение секций в зависимости от длины изделия.

Приводная секция представляет собой раму, на которой установлены

две приводные роликоопоры, каждая из которых имеет свой привод

вращения. Управление приводами осуществляется от общего шкафа

управления.

Неприводная секция представляет собой раму, на которой установлены

две неприводные роликоопоры.

4.

ООО «СпецЭлемент», г. ТверьНастройка вращателя на

заданный диаметр свариваемого

изделия производится

перемещениям роликоопор на

секциях по имеющимся

отверстиям.

Ниже представлены

характеристики сварочных

вращателей различной

грузоподъемности.

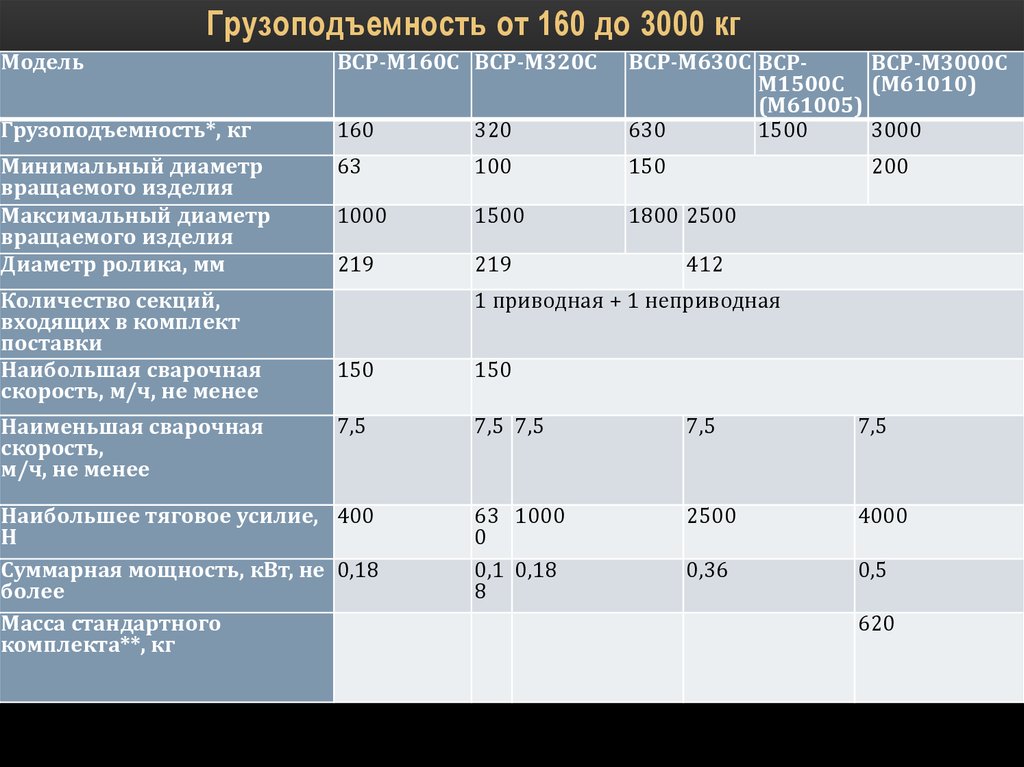

5. Грузоподъемность от 160 до 3000 кг

МодельВСР-М160С ВСР-М320С

Грузоподъемность*, кг

160

320

ВСР-М630С ВСРВСР-М3000С

М1500С (М61010)

(М61005)

630

1500

3000

Минимальный диаметр

вращаемого изделия

Максимальный диаметр

вращаемого изделия

Диаметр ролика, мм

63

100

150

1000

1500

1800 2500

219

219

Количество секций,

входящих в комплект

поставки

Наибольшая сварочная

скорость, м/ч, не менее

Наименьшая сварочная

скорость,

м/ч, не менее

200

412

1 приводная + 1 неприводная

150

150

7,5

7,5 7,5

7,5

7,5

63 1000

0

0,1 0,18

8

2500

4000

0,36

0,5

Наибольшее тяговое усилие, 400

Н

Суммарная мощность, кВт, не 0,18

более

Масса стандартного

комплекта**, кг

620

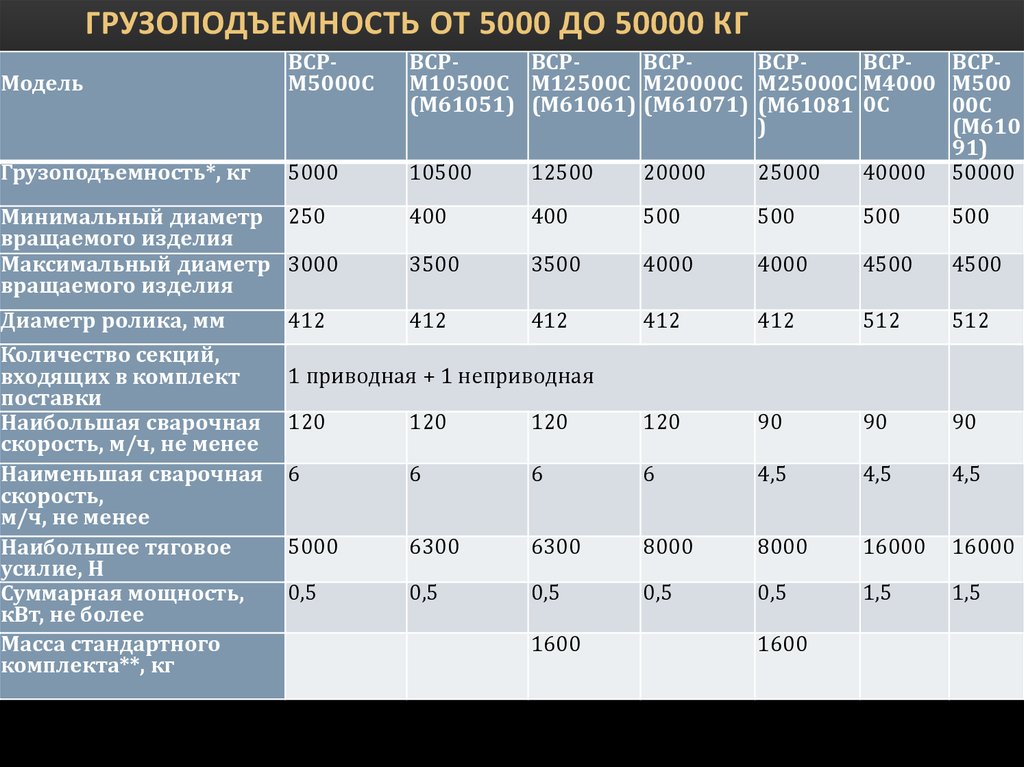

6. Грузоподъемность от 5000 до 50000 кг

ГРУЗОПОДЪЕМНОСТЬ ОТ 5000 ДО 50000 КГМодель

ВСРМ5000С

ВСРВСРВСРВСРВСРМ10500С М12500С М20000С М25000С М4000

(М61051) (М61061) (М61071) (М61081 0С

)

Грузоподъемность*, кг

5000

10500

12500

20000

25000

40000

ВСРМ500

00С

(М610

91)

50000

Минимальный диаметр 250

вращаемого изделия

Максимальный диаметр 3000

вращаемого изделия

400

400

500

500

500

500

3500

3500

4000

4000

4500

4500

Диаметр ролика, мм

412

412

412

412

512

512

Количество секций,

входящих в комплект

поставки

Наибольшая сварочная

скорость, м/ч, не менее

Наименьшая сварочная

скорость,

м/ч, не менее

Наибольшее тяговое

усилие, Н

Суммарная мощность,

кВт, не более

Масса стандартного

комплекта**, кг

412

1 приводная + 1 неприводная

120

120

120

120

90

90

90

6

6

6

6

4,5

4,5

4,5

5000

6300

6300

8000

8000

16000

16000

0,5

0,5

0,5

0,5

0,5

1,5

1,5

1600

1600

7.

* - указана грузоподъемность стандартного комплекта сварочного

вращателя

** - в стандартный комплект сварочного вращателя входят одна

приводная и одна неприводная секции. На приводной секции

установлены 2 мотор-редуктора с системой принудительного

охлаждения, ящик управления вращателем с частотным

преобразователем и пультом с возможностью регулировки скорости и

направления вращения.

8. Классификация сварочных вращателей

КЛАССИФИКАЦИЯ СВАРОЧНЫХВРАЩАТЕЛЕЙ

• Все вращатели подразделяются на несколько

категорий, в зависимости от направления их оси

вращения. Они бывают:

• Универсального;

• Горизонтального;

• Вертикального;

• Роликового типа.

9. Сварочный вращатель горизонтальный

СВАРОЧНЫЙ ВРАЩАТЕЛЬ ГОРИЗОНТАЛЬНЫЙГоризонтальный вращатель поворачивает деталь в горизонтальной

плоскости. При автоматической сварке устройство останавливается

после завершения нанесения шва. Выдерживает вес изделий 600-6300

кг. Максимальная длина детали находится в пределах 1,5-2,5 м.

10. Вертикальный сварочный вращатель

ВЕРТИКАЛЬНЫЙ СВАРОЧНЫЙ ВРАЩАТЕЛЬИзделие позволяет поворачивать деталь с заданной скоростью в

вертикальной плоскости. Используется преимущественно для сварки с

использованием защитного газа, а также под флюсом. Максимальный

вес — 2000 кг. Длина детали допускается до 2 м.

11. Вращатель сварочный универсальный

ВРАЩАТЕЛЬ СВАРОЧНЫЙ УНИВЕРСАЛЬНЫЙУниверсальный вращатель служит для установки и вращения

деталей в те положения, при которых удобно проводить сварку. Он

широко применяется для сварки цилиндрических изделий,

например, трубопроводов. Выдерживает вес изделий от 50 кг до 2

тонн. Максимальная длина детали при сварке 0,5-1,9 м.

12.

При автоматической сварке вращатель обеспечивает вращение изделия

с необходимой для образования качественного шва скоростью.

Вращатель универсальный может быть карусельный или консольный.

Данный тип вращателя объединяет в себе качества вертикального и

горизонтального вращателей. Кроме того, у него имеется возможность

расположения свариваемой детали под углом к линии горизонта.

13. Роликовый вращатель

РОЛИКОВЫЙ ВРАЩАТЕЛЬ14. Назначение

НАЗНАЧЕНИЕ• Сварочные роликовые вращатели серии RBC являются

частью технологической цепочки изготовления различного

емкостного оборудования, сосудов и аппаратов работающих

под давлением, нефтяных колонн, цистерн, котлов,

теплообменников, и прочих изделий цилиндрической

формы. Находят себе применение как в составе сложных

автоматических линий, так и самостоятельно, выполняя

свою операцию. Предназначены для автоматизации и

механизации сварки кольцевых и продольных швов обечаек

корпусов цилиндрических изделий.

15. Важное

ВАЖНОЕ• Регулировка межосевого расстояния

роликов для изделий различных диаметров

производится путем вращения ходового

(регулировочного) вала вручную или

электроприводом.

16.

Полностью русифицированный интерфейс.

Приводная и неприводная секции даже в комплектации СТАНДАРТ

установлены на рельсовые тележки!

• Комплектация:

СТАНДАРТ с ручным приводом регулировочного винта:

Приводная секция – 1 шт.

Неприводная секция – 1 шт.

Рельсовые тележки без привода – 2 к-та.

Шкаф управления – 1 шт.

Пуль дистанционного управления с устройством цифровой индикации –

1шт.

Руководство по эксплуатации – 1 шт.

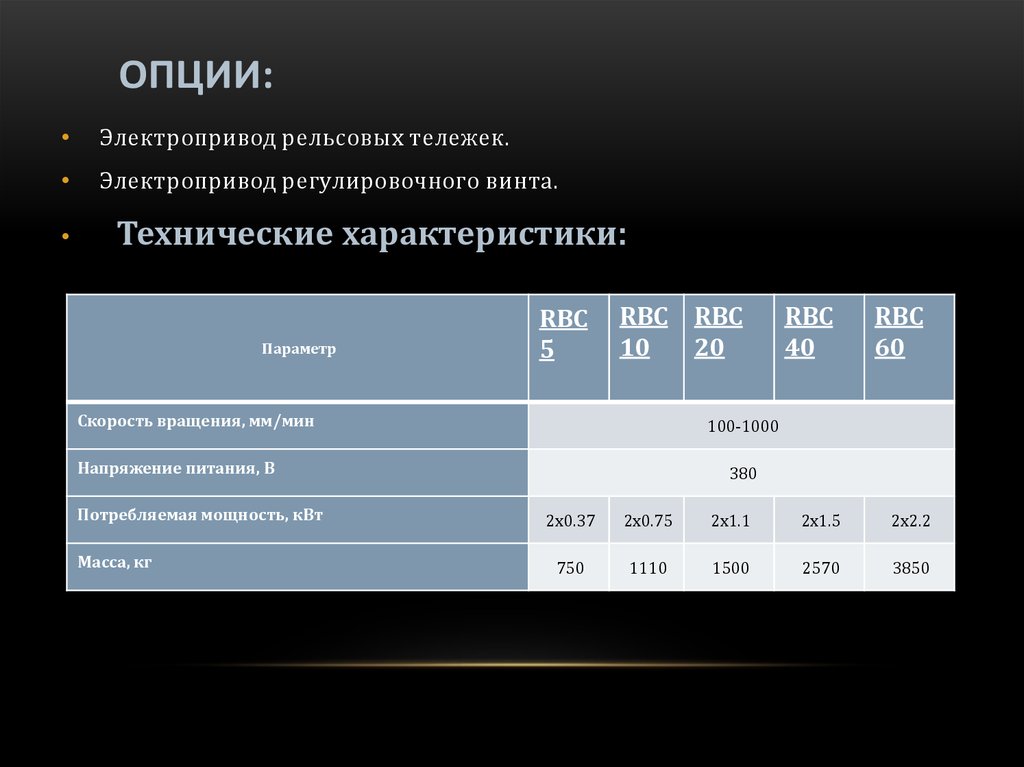

17. Опции:

ОПЦИИ:Электропривод рельсовых тележек.

Электропривод регулировочного винта.

Технические характеристики:

Параметр

RBC

5

RBC

10

Скорость вращения, мм/мин

Масса, кг

RBC

40

RBC

60

100-1000

Напряжение питания, В

Потребляемая мощность, кВт

RBC

20

380

2х0.37

2х0.75

2х1.1

2х1.5

2х2.2

750

1110

1500

2570

3850

18.

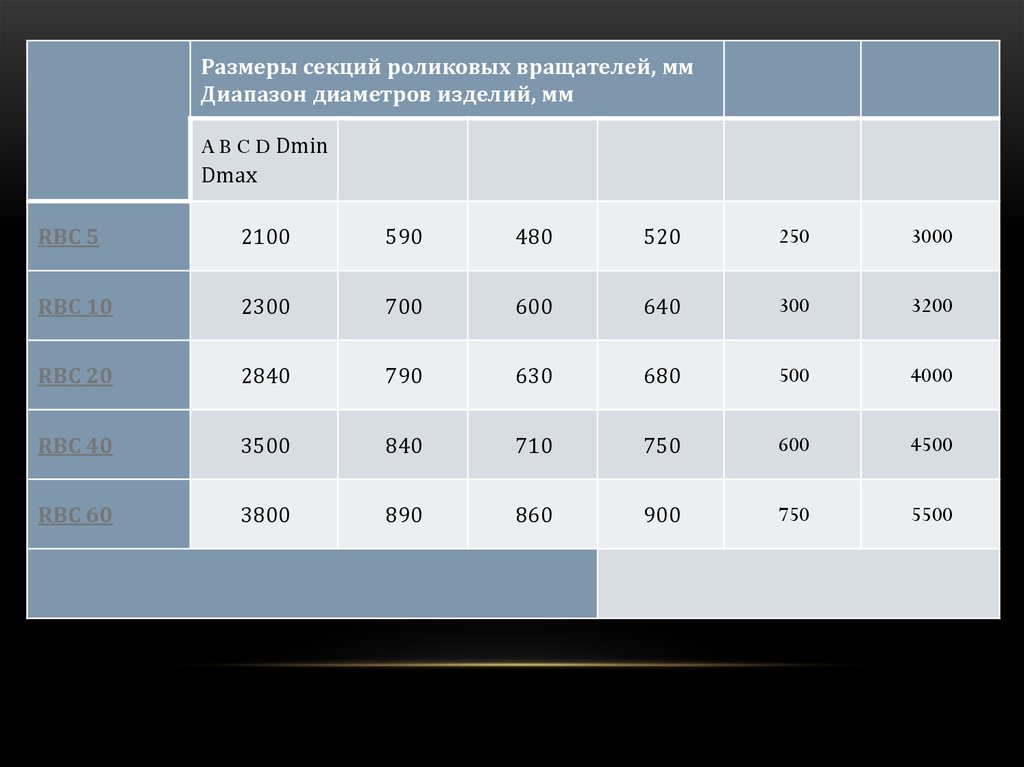

Размеры секций роликовых вращателей, ммДиапазон диаметров изделий, мм

A B C D Dmin

Dmax

RBC 5

2100

590

480

520

250

3000

RBC 10

2300

700

600

640

300

3200

RBC 20

2840

790

630

680

500

4000

RBC 40

3500

840

710

750

600

4500

RBC 60

3800

890

860

900

750

5500

19.

20. Сварочные колонны

СВАРОЧНЫЕ КОЛОННЫ21.

22.

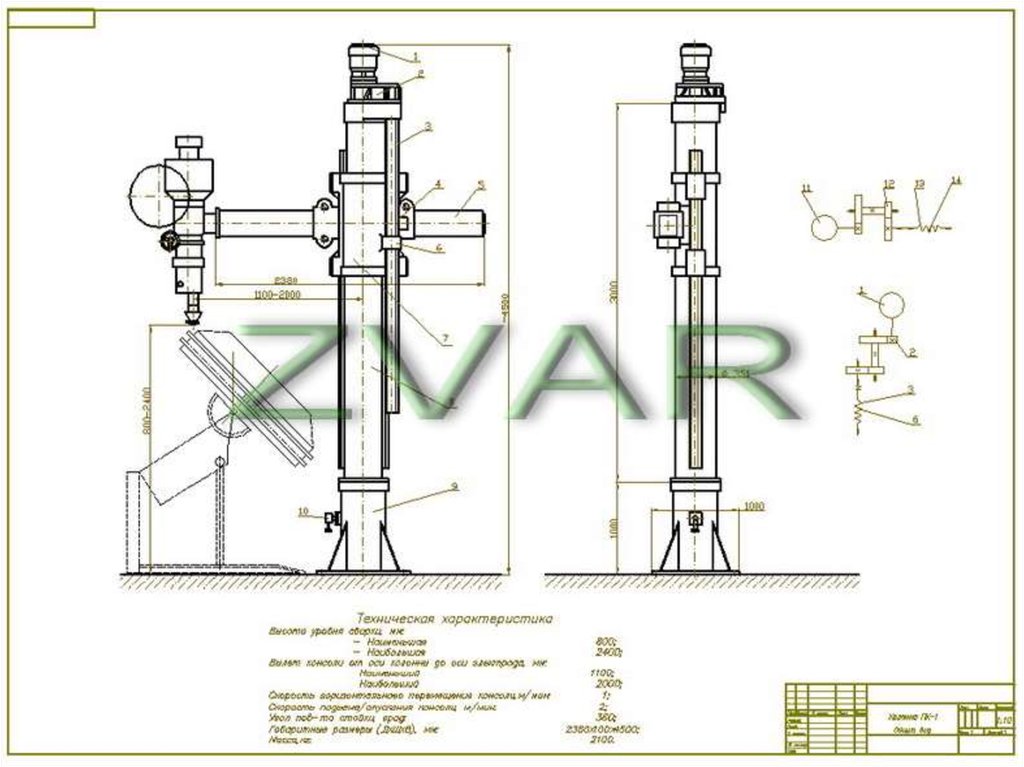

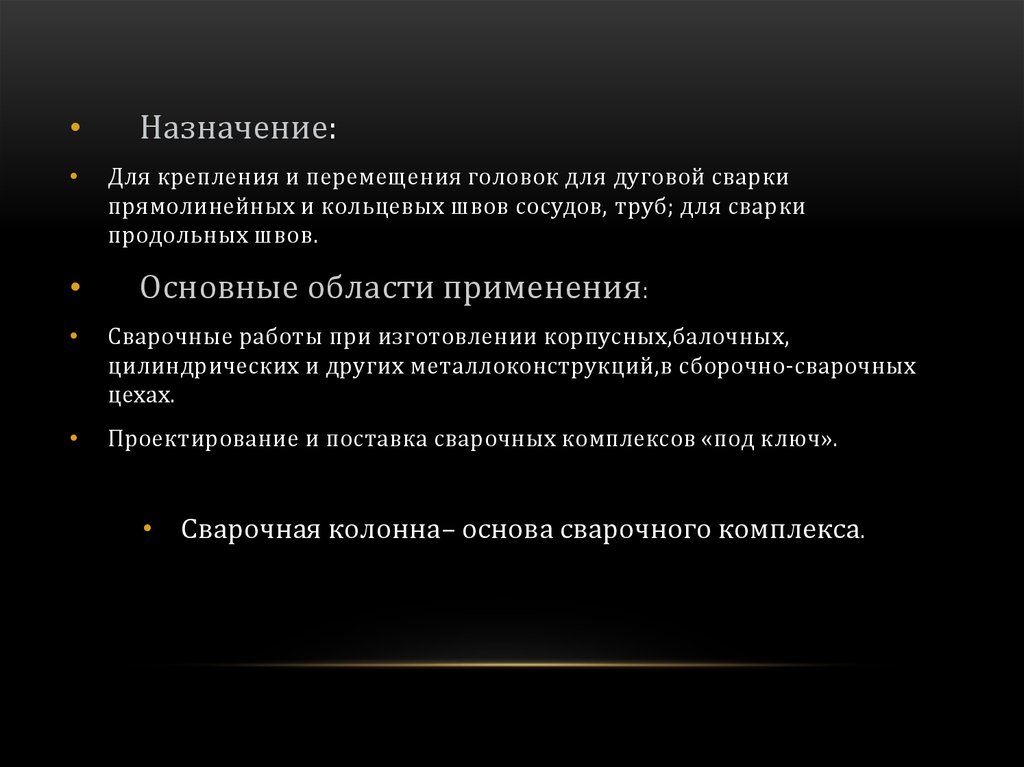

Назначение:

Для крепления и перемещения головок для дуговой сварки

прямолинейных и кольцевых швов сосудов, труб; для сварки

продольных швов.

Основные области применения :

Сварочные работы при изготовлении корпусных,балочных,

цилиндрических и других металлоконструкций,в сборочно-сварочных

цехах.

Проектирование и поставка сварочных комплексов «под ключ».

• Сварочная колонна– основа сварочного комплекса.

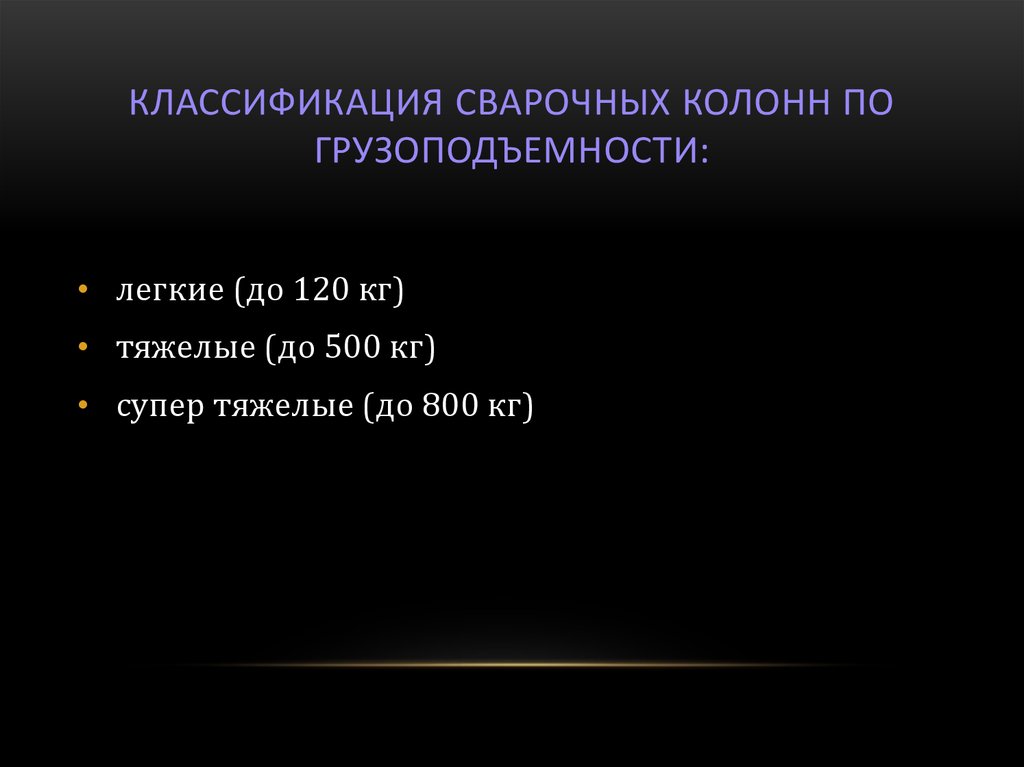

23. Классификация сварочных колонн по грузоподъемности:

КЛАССИФИКАЦИЯ СВАРОЧНЫХ КОЛОНН ПОГРУЗОПОДЪЕМНОСТИ:

• легкие (до 120 кг)

• тяжелые (до 500 кг)

• супер тяжелые (до 800 кг)

24.

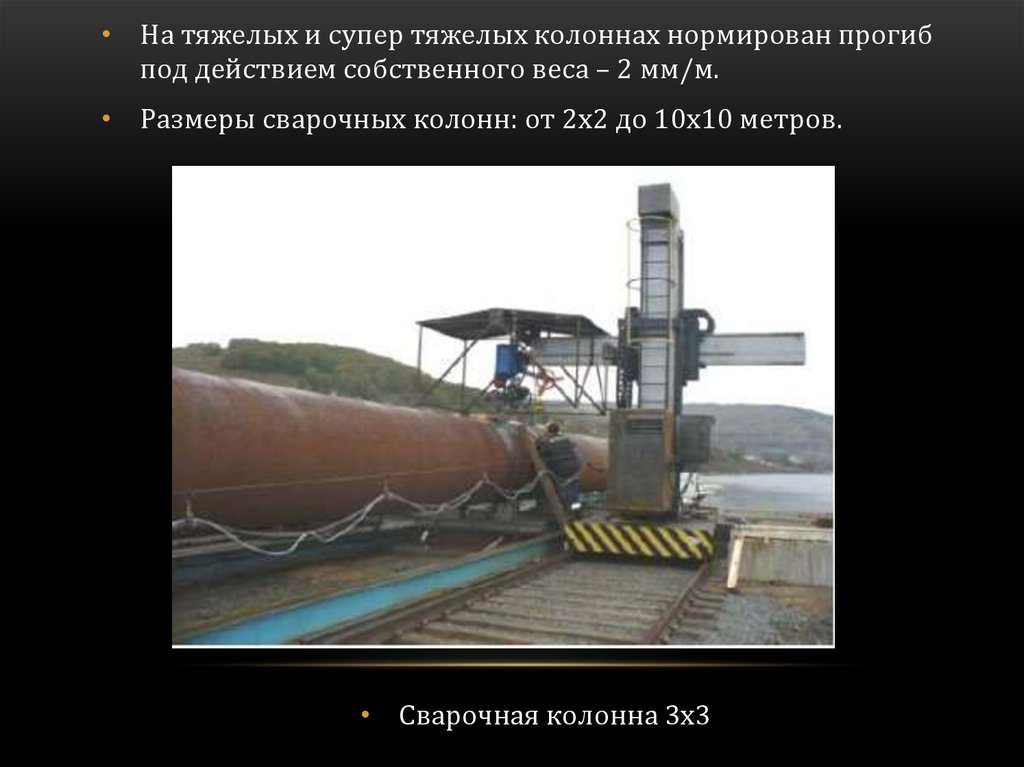

• На тяжелых и супер тяжелых колоннах нормирован прогибпод действием собственного веса – 2 мм/м.

• Размеры сварочных колонн: от 2х2 до 10х10 метров.

• Сварочная колонна 3х3

25. Основные части конструкции сварочной колонны:

ОСНОВНЫЕ ЧАСТИ КОНСТРУКЦИИСВАРОЧНОЙ КОЛОННЫ:

• вертикальная стойка, включая механизм подъёма, каретку,

противовес, противоаварийное устройство, опорноповоротное устройство (механизированное или ручное);

• устройство блокировки поворота (ручное или

пневматическое);

• горизонтальная балка.

26. Стандартный комплект поставки:

СТАНДАРТНЫЙ КОМПЛЕКТ ПОСТАВКИ:сварочная колонна;

гибкие кабельные каналы (гусеницы);

шкаф управления с пультом дистанционного управленияСварочные

колонны.

• Опции:

электрический поворот колонны относительно рельсового пути;

электрическое перемещение колонны по рельсовому пути;

кресло оператора на консоли;

площадка для установки источника на колонне;

дополнительная выдвижная балка – консоль, грузоподъемностью 50 кг;

лестница для обслуживания;

система рециркуляции флюса.

В качестве примера сварочных колонн можно использовать приложение 1-1.

27. Сварочные порталы

СВАРОЧНЫЕ ПОРТАЛЫ28.

В качестве примера для описания используем портал сварочный

самоходный серии ПС-1.

Сварочный портал предназначен для закрепления на каретке и

перемещения с маршевой или сварочной скоростью сварочной

головки для дуговой сварки в среде защитного газа или под слоем

флюса. Портал предназначен для сварки прямолинейных швов или

криволинейных швов любой конфигурации, расположенных в

горизонтальной плоскости.

• Общий вид портала ПС-1:

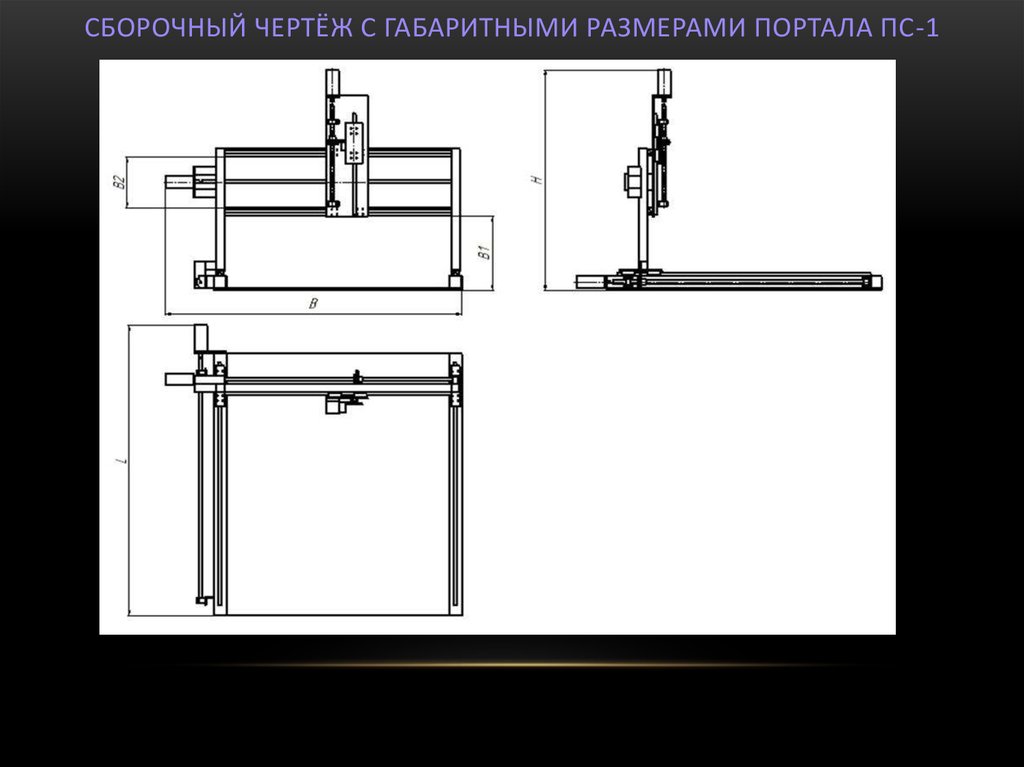

29. Сборочный чертёж с габаритными размерами портала ПС-1

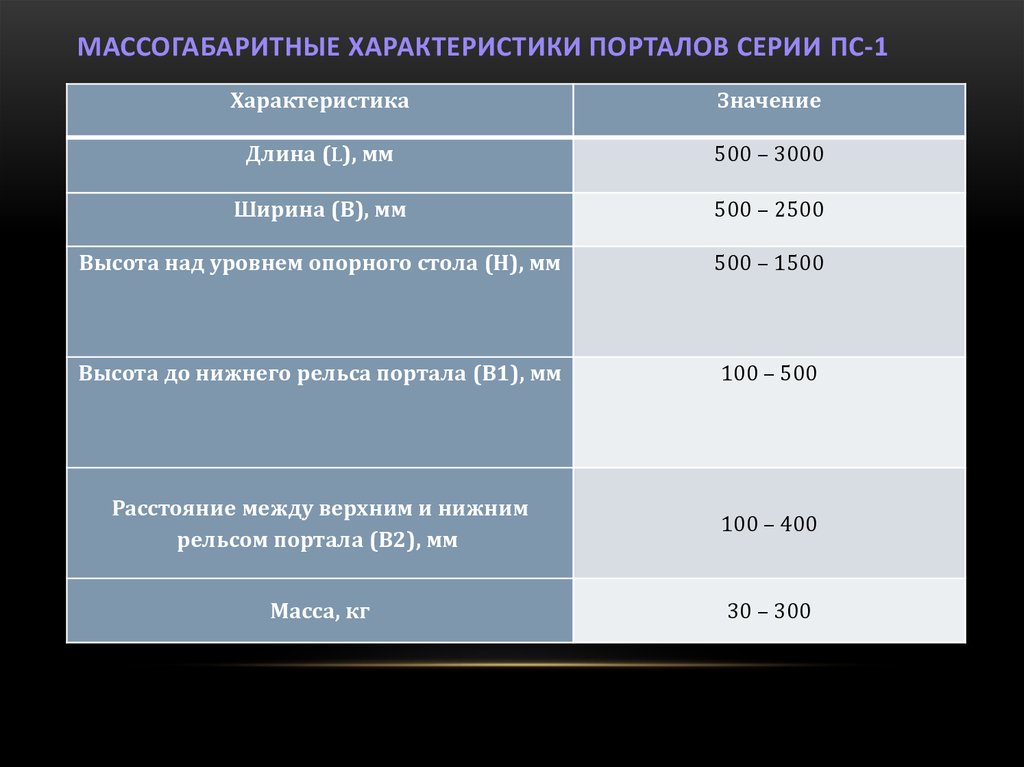

СБОРОЧНЫЙ ЧЕРТЁЖ С ГАБАРИТНЫМИ РАЗМЕРАМИ ПОРТАЛА ПС-130. Массогабаритные характеристики порталов серии ПС-1

МАССОГАБАРИТНЫЕ ХАРАКТЕРИСТИКИ ПОРТАЛОВ СЕРИИ ПС-1Характеристика

Значение

Длина (L), мм

500 – 3000

Ширина (B), мм

500 – 2500

Высота над уровнем опорного стола (H), мм

500 – 1500

Высота до нижнего рельса портала (B1), мм

100 – 500

Расстояние между верхним и нижним

рельсом портала (B2), мм

100 – 400

Масса, кг

30 – 300

31. Характеристики сварочного портала серии ПС-1:

ХАРАКТЕРИСТИКИ СВАРОЧНОГО ПОРТАЛАСЕРИИ ПС-1:

Количество осей движения.................................................................. 3

Рабочий ход горелки в горизонтальной плоскости по

оси X,мм……………………………………………………………………………….. 400 - 2500

Рабочий ход горелки в горизонтальной плоскости по оси Y,

мм..................................................................................................................... 400 - 2000

Рабочий ход горелки в вертикальной плоскости (по оси Z), мм

............................………………………………………………………………………....100 - 1300

Максимальная скорость перемещения по всем осям, см/мин

.............................................................................................................................3000

Пределы регулирования скорости перемещения по осям, % от

максимальной скорости ......................................................................... 0 – 100

32.

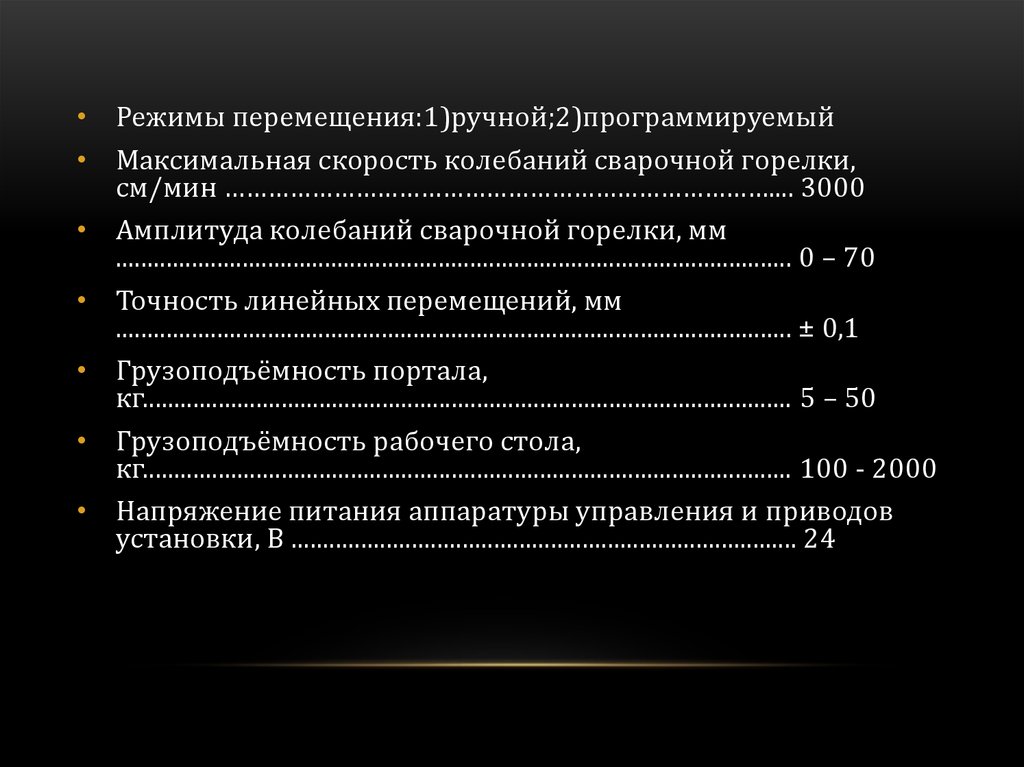

• Режимы перемещения:1)ручной;2)программируемый• Максимальная скорость колебаний сварочной горелки,

см/мин ………………………………………………………………….... 3000

• Амплитуда колебаний сварочной горелки, мм

........................................................................................................... 0 – 70

• Точность линейных перемещений, мм

........................................................................................................... ± 0,1

• Грузоподъёмность портала,

кг....................................................................................................... 5 – 50

• Грузоподъёмность рабочего стола,

кг....................................................................................................... 100 - 2000

• Напряжение питания аппаратуры управления и приводов

установки, В ................................................................................ 24

33. Особенности управления порталом

ОСОБЕННОСТИ УПРАВЛЕНИЯ ПОРТАЛОМУправление перемещением портала может осуществляться

в двух режимах:

Ручной;

Программируемый автоматический.

В ручном режиме задаются только скорости перемещения по

каждой из 3-х осей портала, а включение и выключение движения

выполняется вручную.

В автоматическом режиме возможны два варианта задания

управляющей программы перемещения:

С вводом координат перемещения (или величины перемещения) по

каждой оси и скорости перемещения между начальной и конечной

точкой на каждой оси;

Путём считывания координат с чертежа и автоматическим

переводом их в специальный программный код.

Промышленность

Промышленность