Похожие презентации:

Сварка трением

1. Сварка трением

2. Термины и определения

Сварка — это технологический процесс получения неразъёмного соединенияпосредством установления межатомных и межмолекулярных связей между

свариваемыми частями изделия при их нагреве (местном или общем), и/или

пластическом деформировании.

Сварка трением - это разновидность сварки давлением, при которой нагрев

осуществляется трением, вызванным перемещением (вращением) одной из

соединяемых частей свариваемого изделия

Сварка давлением - это способ получения неразъемного соединения деталей

путем их совместного пластического деформирования.

Известны две разновидности сварки давлением: без нагрева (сварка взрывом,

импульсом магнитной энергии, холодная сварка) и с нагревом (кузнечная,

ультразвуковая, трением, диффузионная, высокочастотная, газопрессовая и

контактная сварка).

3. Историческая справка

Термин «сварка трением», а точнее – «friction stirwelding» (FSW), появился в 1991г после опубликования

изобретения английских технологов (Wayne Thomas и др.)

из Института Сварки (TWI, Кембридж).

Практическому использованию сварки трением

положили начало опыты токаря-новатора А.И. Чудикова

(1956 г.), получившие развитие в работах ВНИИЭСО

(Россия). Эти работы послужили толчком для начала

исследований сварки трением в США, Японии,

Великобритании, Германии и других странах.

В 1960-1990 гг. сварку трением интенсивно

исследовали и внедряли в промышленность как в СССР,

так и в других странах мира. В последние десятилетия

интерес к сварке трением возрос.

4. Виды сварки трением

5. Конвенционная сварка трением ч.1

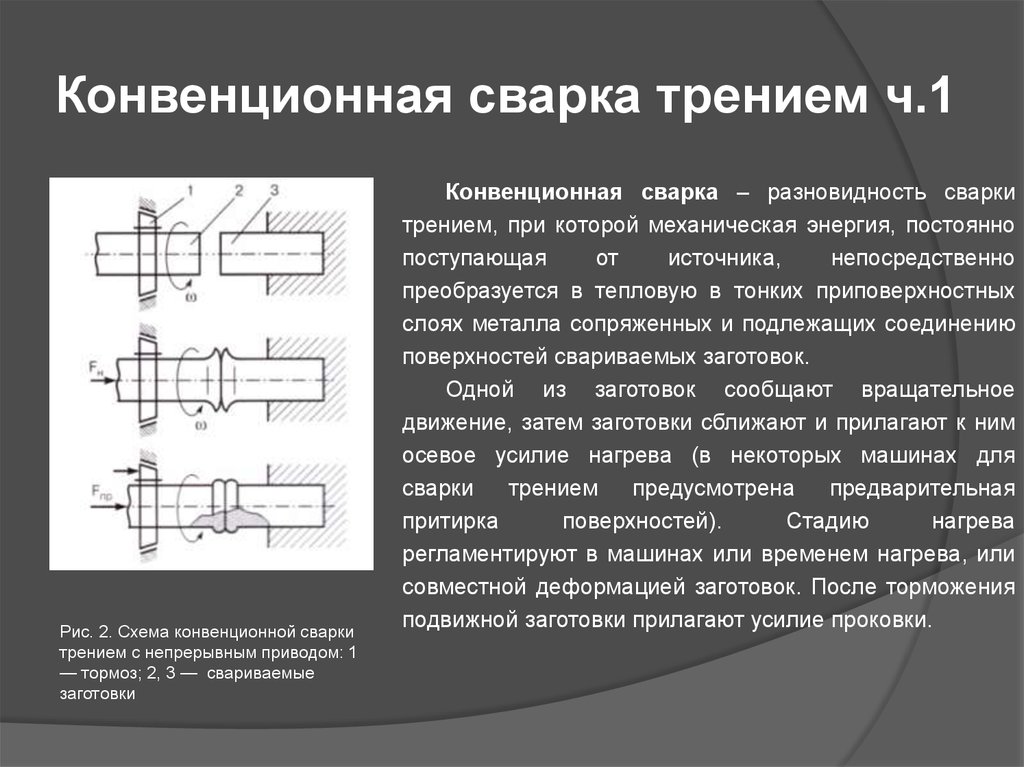

Рис. 2. Схема конвенционной сваркитрением с непрерывным приводом: 1

— тормоз; 2, 3 — свариваемые

заготовки

Конвенционная сварка – разновидность сварки

трением, при которой механическая энергия, постоянно

поступающая

от

источника,

непосредственно

преобразуется в тепловую в тонких приповерхностных

слоях металла сопряженных и подлежащих соединению

поверхностей свариваемых заготовок.

Одной из заготовок сообщают вращательное

движение, затем заготовки сближают и прилагают к ним

осевое усилие нагрева (в некоторых машинах для

сварки

трением

предусмотрена

предварительная

притирка

поверхностей).

Стадию

нагрева

регламентируют в машинах или временем нагрева, или

совместной деформацией заготовок. После торможения

подвижной заготовки прилагают усилие проковки.

6. Конвенционная сварка трением ч.2

К основным достоинствам конвенционной сварки трением относят:• высокую производительность (35-450 сварок в час) и небольшие потери

металла;

• стабильность качества сварного соединения в широком диапазоне режимов

сварки;

• простоту подготовки деталей к сварке;

• уменьшение припусков на сварку по сравнению с припусками при стыковой

контактной сварке;

• уменьшение расхода электроэнергии в 5-10 раз

мощности сварочного

оборудования этими же показателями при стыковой. контактной сварке;

• простоту автоматизации и контроля параметров режима сварки;

• отсутствие ультрафиолетового излучения, мощных магнитных полей, вредных

газовых выделений и разбрызгивания расплавленного металла.

В

качестве

недостатков

упомянутого

способа

следует

выделить:

• ограниченность вида соединения деталей (только стыковое и Т-образное

соединение);

• ограниченность формы и размера сечения деталей. По экомическим

соображениям наиболее целесообразным считается диапазон сечений 10-5*104

мм2.

7. Инерционная сварка трением

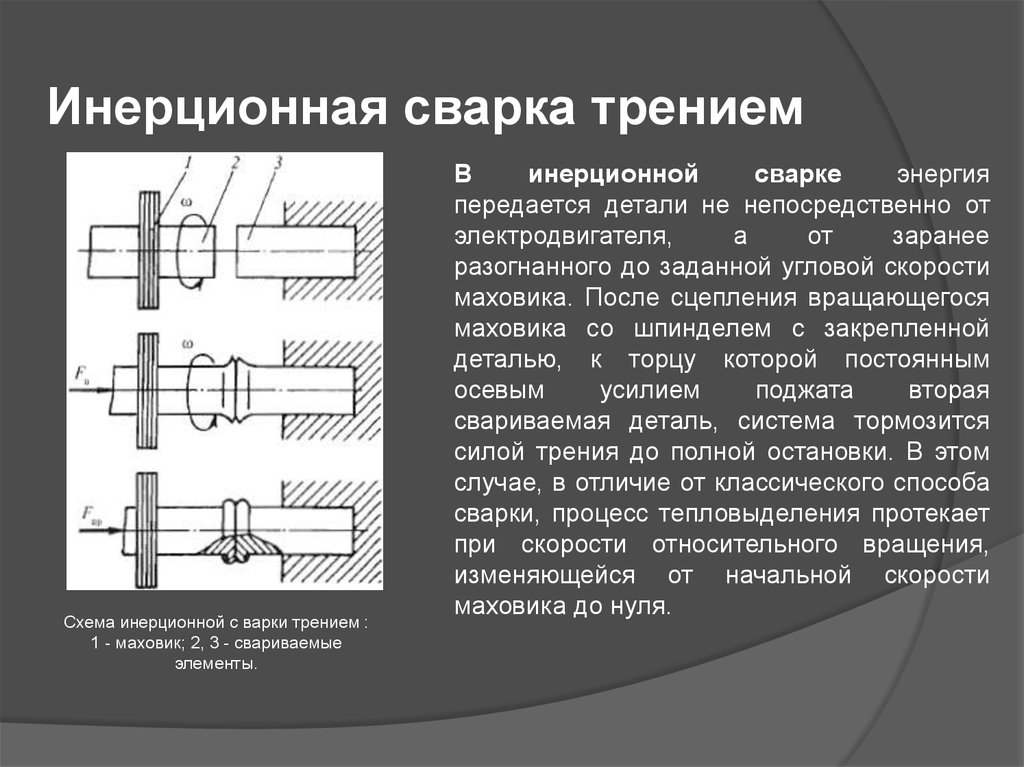

Схема инерционной с варки трением :1 - маховик; 2, 3 - свариваемые

элементы.

В

инерционной

сварке

энергия

передается детали не непосредственно от

электродвигателя,

а

от

заранее

разогнанного до заданной угловой скорости

маховика. После сцепления вращающегося

маховика со шпинделем с закрепленной

деталью, к торцу которой постоянным

осевым

усилием

поджата

вторая

свариваемая деталь, система тормозится

силой трения до полной остановки. В этом

случае, в отличие от классического способа

сварки, процесс тепловыделения протекает

при скорости относительного вращения,

изменяющейся от начальной скорости

маховика до нуля.

8. Комбинированная сварка трением

Применение комбинированной сварки трением, прикоторой первая стадия осуществляется при вращении

детали от электродвигателя с обычной для классического

способа линейной скоростью до износа всех неровностей

поверхности, а вторая – при вращении детали от маховика,

разогнанного до той же скорости на первой стадии

процесса.

В

этом

случае

удается

реализовать

положительную

специфику

инерционной

сварки,

избавившись от ее минусов: высокой скорости вращения и

связанными с этим трудностями создания оборудования и

высокими требованиями к предварительной подготовке

поверхности.

9. Вибрационная сварка трением

Схема вибрационной сваркитрением

Вибрационная сварка. Принципиально возможен

процесс сварки трением некруглых деталей, при

котором вместо относительного вращения используется

возвратно-поступательное движение торца одной из

свариваемых

заготовок

относительно

другой

.

Практически эта схема процесса не нашла применения,

так как сварочная установка получается очень

неэкономичной: большая доля вводимой в машину

энергии растрачивается бесполезно на преодоление

сил инерции и на износ частей и деталей самой

машины; при необходимости соединять трением детали

некруглой

формы

правильнее

обращаться

к

орбитальной сварке.

Вибрационная сварка, при которой торец одной из деталей совершает возвратнопоступательное движение относительно другой неподвижной детали. Однако

реализация требующейся при этом частоты колебаний (100 и более Гц), при наличии

массивных зажимных устройств машины и самой свариваемой детали, достаточно

сложна.

10. Радиальная сварка трением ч.1

Рис. 5. Схема радиальной сварки трением: а - с наружным разжимным кольцом ; б - с внутренним разжимным кольцом;1. 2 - свариваемые заготовки; 3 - вращающееся кольцо из присадочного материала; 4 – зажимные элементы; 5 – оправка.

Радиальная сварка трением основана на использовании теплоты трением

наружного или внутреннего кольца, вращающегося с заданной угловой скоростью, о

скошенные концы труб, прижатых одна к другой с определенной силой.

Радиальная сварка трением является разновидностью ротационной сварки и

используется в основном для сварки труб. Ее основным достоинством является

отсутствие вращения свариваемых компонентов. Соединение формируется за счет

тепла, выделяющегося при трении вращающегося кольца, находящегося на стыке

свариваемых труб.

11. Радиальная сварка трением ч.2

Схема радиальной сварки трениемКольцо изготавливается из того же

материала что и свариваемые детали.

Законцовки деталей имеют V- образную

разделку, а внутренняя поверхность кольца

соответствующей формы выступ . Кольцо

обжимается

радиальными

силами.

Во

внутреннюю полость помещается стержень из

теплостойкого

материала,

который

извлекается после сварки. При необходимости

выступающая часть кольца может быть в

дальнейшем

удалена

механической

обработкой.

Этим способом сваривают трубопроводы из обычных и нержавеющих сталей. По

сравнению с электродуговой и газовой сваркой радиальная сварка трением

обеспечивает более высокое качество шва.

12. Орбитальная сварка трением

Схема орбитальной сваркитрением : а - стадия нагрева ; б стадия проковки.

Для сварки трением деталей некруглого сечения

может быть использована орбитальная сварка, при

которой две свариваемые детали, поджатые осевым

усилием, синхронно вращаются в одну сторону, а оси

вращения

деталей

смещены

на

величину

эксцентриситета. При этом каждая точка контакта

описывает

окружность

с

радиусом,

равным

эксцентриситету. Процесс нагрева прекращается

совмещением

осей

вращения

деталей

и

периферийных участках.

Орбитальная сварка трением осуществляется движением прижатых с силой

Fпp одна к другой заготовок по круговой орбите без вращения вокруг собственных

осей. Оси заготовок смещены вoвремя нагрева нa величину эксцентриситета. Пo

завершении стадии нагрева оcи совмещают, прекращая тем сaмым относительное

движение заготовок, далее выполняют проковку. Этот способ позволяeт избежать

трудностей, связанных c неравномерным нагревом Fн свариваемого элементa

по сечению из-зa различия в значенияx линейных скоростей на егo центральных и

периферийных участках.

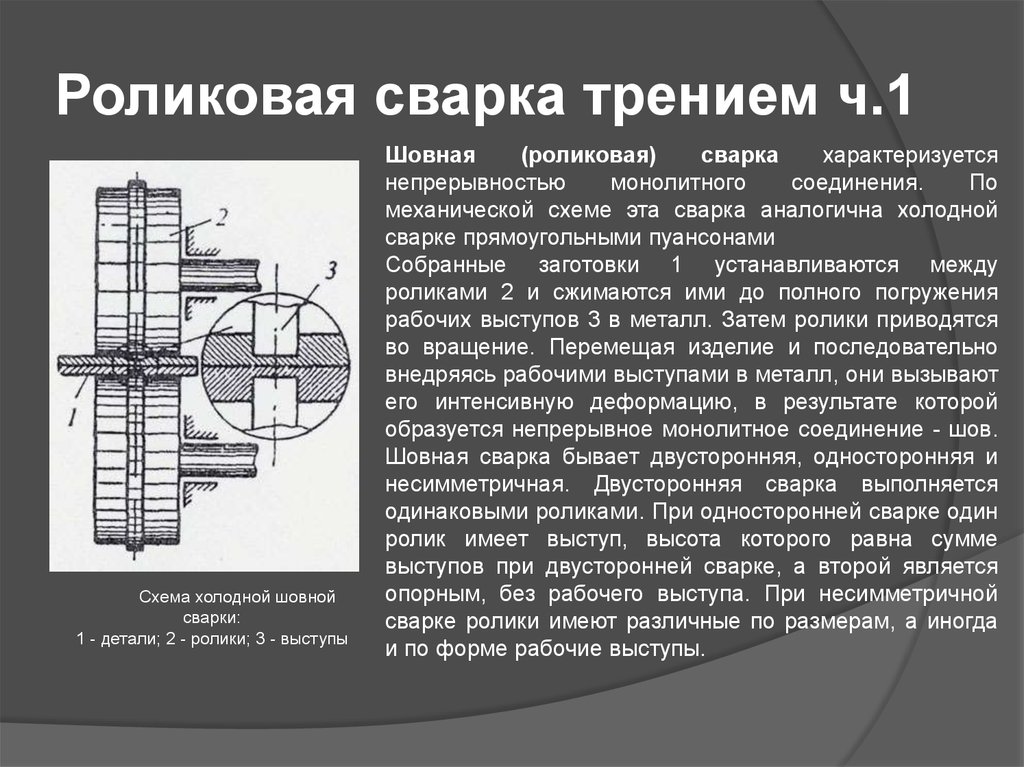

13. Роликовая сварка трением ч.1

Схема холодной шовнойсварки:

1 - детали; 2 - ролики; 3 - выступы

Шовная

(роликовая)

сварка

характеризуется

непрерывностью

монолитного

соединения.

По

механической схеме эта сварка аналогична холодной

сварке прямоугольными пуансонами

Собранные заготовки 1 устанавливаются между

роликами 2 и сжимаются ими до полного погружения

рабочих выступов 3 в металл. Затем ролики приводятся

во вращение. Перемещая изделие и последовательно

внедряясь рабочими выступами в металл, они вызывают

его интенсивную деформацию, в результате которой

образуется непрерывное монолитное соединение - шов.

Шовная сварка бывает двусторонняя, односторонняя и

несимметричная. Двусторонняя сварка выполняется

одинаковыми роликами. При односторонней сварке один

ролик имеет выступ, высота которого равна сумме

выступов при двусторонней сварке, а второй является

опорным, без рабочего выступа. При несимметричной

сварке ролики имеют различные по размерам, а иногда

и по форме рабочие выступы.

14. Роликовая сварка трением ч.1

Односторонняя роликовая сварка чаще применяется для сваркиразнородных металлов, сильно отличающихся твердостью. Рабочая часть

ролика вдавливается в более твердый металл. Такая сварка при прочих

равных условиях обеспечивает более прочные швы и при сварке однородных

металлов.

При роликовой сварке металл свободно течет вдоль оси шва, что затрудняет

создание достаточного напряженного состояния металла в зоне соединения.

Поэтому для достижения провара требуется большая пластическая

деформация (на 2-6 %), чем при точечной сварке. Напряженное состояние в

зоне роликовой сварки можно повысить, увеличивая диаметр роликов.

Обычно диаметр ролика близок к 50δ, ширина рабочего выступа (1-1,5)δ,

высота (0,8-0,9)δ, а ширина опорной части ролика, ограничивающая

деформации, в 2-3 раза больше ширины рабочего выступа. Роликовая

сварка алюминия толщиной 1,0 мм при свариваемости 27 % выполняется со

скоростью до 8-12 м/мин.

Для роликовой сварки применяются металлорежущие станки, например

фрезерные; при сварке тонких пластичных металлов - ручные настольные

станки.

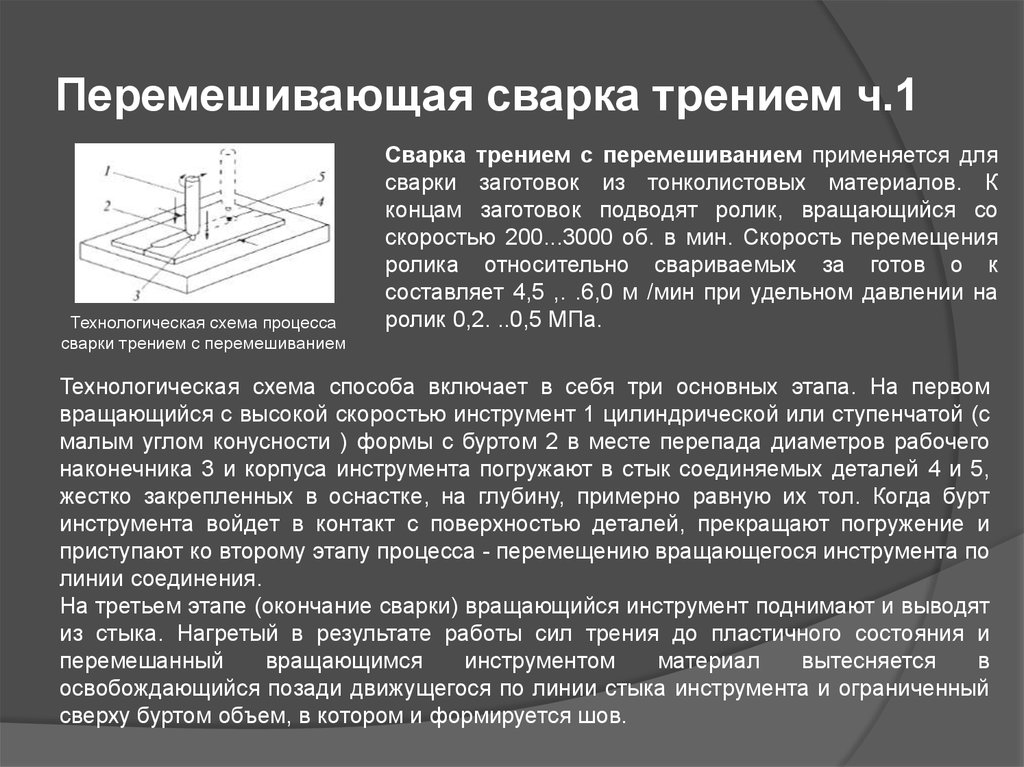

15. Перемешивающая сварка трением ч.1

Технологическая схема процессасварки трением с перемешиванием

Сварка трением с перемешиванием применяется для

сварки заготовок из тонколистовых материалов. К

концам заготовок подводят ролик, вращающийся со

скоростью 200...3000 об. в мин. Скорость перемещения

ролика относительно свариваемых за готов о к

составляет 4,5 ,. .6,0 м /мин при удельном давлении на

ролик 0,2. ..0,5 МПа.

Технологическая схема способа включает в себя три основных этапа. На первом

вращающийся с высокой скоростью инструмент 1 цилиндрической или ступенчатой (с

малым углом конусности ) формы с буртом 2 в месте перепада диаметров рабочего

наконечника 3 и корпуса инструмента погружают в стык соединяемых деталей 4 и 5,

жестко закрепленных в оснастке, на глубину, примерно равную их тол. Когда бурт

инструмента войдет в контакт с поверхностью деталей, прекращают погружение и

приступают ко второму этапу процесса - перемещению вращающегося инструмента по

линии соединения.

На третьем этапе (окончание сварки) вращающийся инструмент поднимают и выводят

из стыка. Нагретый в результате работы сил трения до пластичного состояния и

перемешанный

вращающимся

инструментом

материал

вытесняется

в

освобождающийся позади движущегося по линии стыка инструмента и ограниченный

сверху буртом объем, в котором и формируется шов.

16. Перемешивающая сварка трением ч.2

Схема ПСТПеремешивающая

сварка

трением (ПСТ) является одним

из новейших способов сварки

(запатентована в 1991 году). Она

выполняется

торцом

вращающегося

инструмента,

перемещающегося

в

направлении сварки . Диаметр

инструмента

выбирается

несколько

меньшим,

чем

глубина сварки.

Рабочая поверхность инструмента имеет специальный профиль.

Пластифицированный тепловыделением металл за счет сил трения

закручивается относительно оси вращения инструмента. В процессе

перемещения инструмента по стыку свариваемых поверхностей происходит

перемешивание и перенос металла с формированием сварного шва. ПСТ

целесообразно использовать для сварки материалов толщиной 1,6…30мм.

17. Перемешивающая сварка трением ч.3

Конструкция инструмента,применяемого для сварки листов

толщиной 8 мм из алюминийлитиевого сплава.

Инструменты

для

ПСТ

изготавливают

из

инструментальных

сталей

(сварка

пластиков

и

легкоплавких металлов), быстрорежущих сталей (сварка

алюминиевых

и

магниевых

сплавов),

металлокерамических

твердых

сплавов

и

минералокерамик,

специальных

композиционных

материалов (сварка алюминиевых сплавов, сталей,

сплавов на никелевой и титановой основах). При выборе

инструментального материала стремятся избежать

намазывания оттесняемого металла на поверхности

инструмента. Для этих целей могут быть использованы

специальные покрытия.

18. Перемешивающая сварка трением ч.4

Рабочие части инструментов используемых при ПСТ:а – традиционная конструкция инструмента; б –

инструмент для получения глубоких швов; в –

инструмент со специальной формой торца. Показан

намазанный на выступ свариваемый металл.

При

ПСТ

достигается

высокое

качество сварки. Деформация и

перемешивание металла в твердой

фазе иногда создает микроструктуры

более

прочные,

чем

основной

материал. Обычно, прочность на

растяжение и усталостная прочность

сварного шва составляет 90% от этих

характеристик

для

основного

материала.

Сварка может выполняться в различных позициях (вертикальной,

горизонтальной, под наклоном, снизу вверх и т.д.), поскольку силы

гравитации, в данном случае, не играют никакой роли. Перемещение

инструмента или детали может производиться в различных направлениях и

по программе. По мнению западных специалистов, этот процесс является

революционным в области сварки листовых материалов.

19. Технологические возможности сварки трением

Номенклатура свариваемых материалов достаточно широка :малоуглеродистые, углеродистые, инструментальные,

высоколегированные стали различных классов, алюминиевые, медные,

титановые сплавы, цирконий как в однородном, так и в разнородных

сочетаниях, термопласты.

Варианты конструктивного оформления соединений, выполняемых эти м

методом , в силу специфики самого процесса ограниченны. Стыковые

соединения выполняются на стержнях, трубах и других элементах,

имеющих форму тел вращения (сплошных и полых). Возможно тавровое

соединение стержней с плоскими элементами.

Диапазон размеров свариваемых заготовок достаточно широк. Считают,

что сваркой трением целесообразно сваривать сечения площадью

30...8000 мм2, В производственных условиях минимальный диаметр

свариваемых прутков 6 мм.

20. Технологические возможности сварки трением

Номенклатурасвариваемых

материалов

достаточно

широка

:

малоуглеродистые, углеродистые, инструментальные, высоколегированные стали

различных классов, алюминиевые, медные, титановые сплавы, цирконий как в

однородном, так и в разнородных сочетаниях, термопласты.

Варианты конструктивного оформления соединений, выполняемых эти м

методом , в силу специфики самого процесса ограниченны. Стыковые соединения

выполняются на стержнях, трубах и других элементах, имеющих форму тел

вращения (сплошных и полых). Возможно тавровое соединение стержней с

плоскими элементами.

Диапазон размеров свариваемых заготовок достаточно широк. Считают, что

сваркой трением целесообразно сваривать сечения площадью 30...8000 мм2, В

производственных условиях минимальный диаметр свариваемых прутков 6 мм.

Для сварных соединений , получаемых этим методом , в большинстве случаев

характерны высокие (не ниже основного материала) показатели механических

свойств и высокая их стабильность . Разброс показателей прочности и

пластичности 5,7. .. 10 %. В шве отсутствуют поры, раковины, инородные

включения. Структура мелкозернистая, зерно равноосное. Это объясняется

спецификой процесса сварки трением, при котором обеспечиваются эвакуация из

зоны соединения всякого рода загрязнений, значительная пластическая

деформация металла нагретой зоны при малой ее протяженности, а сами

соединяемые поверхности изолированы от контакта с воздухом.

21. Область применения сварки трением

Сварка трениемширокo применяется в машиностроении, инструментальном

производстве,

ядерной

энергетике,

электротехнической

промышленности,

тракторостроении, автомобилестроении, в авиакосмической технике, нефтяноми

химическом машиностроении. Этот метoд сварки являетcя одним из наиболеe интенсивно

развивающихся технологических процессов.

В настоящее время сварка трением широко используется и является стандартной

технологией в авиакосмической промышленности (например, при сварке корпуса

внешнего топливного бака, при производстве топливных баков различных ступеней ракет,

при производстве ступеней ракет), в судостроении (например, при монтаже палубы

автомобильных паромов, при сборке корпусов подводных лодок), при изготовлении

различных резервуаров.

Сварка трением широко внедрена в ведущих отраслях производства при изготовлении:

в автомобилестроении — деталей рулевого управления, карданных валов легковых и

грузовых автомобилей, полуосей, картеров задних мостов автомобилей, клапанов

двигателей внутреннего сгорания, цилиндров гидросистем и другие;

в тракторостроении — деталей рулевого управления, планетарных передач, валов

отбора мощности, катков, траков, роторов турбонагнетателей дизельного двигателя и

другие;

в электропромышленности — деталей высоковольтной аппаратуры, выводов

бумагомасляных конденсаторов, кислотных аккумуляторов и анодов игнитронов, поршней

пневмоцилиндров сварочных машин и другие;

в инструментальном производстве — при массовом изготовлении концевого режущего

инструмента (фрезы, сверла, метчики).

22. Преимущества применения сварки трением ч.1

Высокая производительность. Объем тонкого слоя нагреваемого металла настольконезначителен, что весь цикл его нагрева обычно укладывается в весьма малый

промежуток времени — от нескольких секунд до 0,5 мин

Высокие энергетические показатели процесса. Локальное генерирование тепла и

малые объемы нагреваемого при сварке трением металла обусловливают весьма

высокий коэффициент полезного действия процесса сварки трением; расход энергии и

мощности при сварке трением в 5—10 раз меньше, чем, например, при электрической

контактной сварке встык

Высокое качество сварного соединения. При правильно выбранном режиме сварки

металл стыка и прилегающих к нему зон обладает прочностью и пластичностью, не

меньшими, чем основной металл соединяемых деталей

Стабильность качества сварных соединений. Детали, сваренные трением при одном и

том же режиме, отличаются повторяемостью механических свойств; варьирование

временного сопротивления, угла изгиба, величины ударной вязкости и других показателей

в партии деталей, сваренных на неизменном режиме, не превышает 7—10%

23. Преимущества применения сварки трением ч.1

Независимость качества сварных соединений от чистоты их поверхности. Присварке трением нет необходимости в зачистке перед началом процесса вводимых в

контакт поверхностей

Возможность сварки металлов и сплавов в различных сочетаниях. Процесс сварки

трением позволяет выполнять прочные соединения не только одноименных, но и

разноименных металлов и сплавов, причем даже таких, которые другими способами

сварки либо вовсе не получаются, либо их получение сопряжено с большими

трудностями. Изучены и освоены в промышленном производстве такие, например,

сочетания разноименных материалов, как алюминий со сталью, медь со сталью, титан с

алюминием, медь с алюминием и другие.

Гигиеничность процесса. Сварку трением от других видов сварки выгодно отличает

гигиеничность процесса: отсутствие ультрафиолетового излучения, вредных газовых

выделений и горячих брызг металла.

Простота механизации и автоматизации. Сварку трением выполняют на специальных

машинах; основные параметры процесса сравнительно легко программируются, и, как

правило, все оборудование представляет собой либо полуавтоматы с минимальным

использованием ручного труда, либо автоматы, работа которых протекает без участия

человека.

24. Недостатки применения сварки трением

Сварка трением не является универсальным процессом.С ее помощью могут осуществляться соединения лишь таких пар деталей, из которых

хотя бы одна является телом вращения (для инерционной, конвенционной, радиальной и

т.п. типов сварки трением)

Некоторая громоздкость оборудования

в результате чего процесс не может быть мобильным; процесс осуществим лишь при

условии подачи заготовок.

Искривление волокон текстуры проката в зоне пластического деформирования

волокна близ стыка располагаются в радиальных направлениях и выходят на наружную

(боковую) поверхность сваренной детали.

Промышленность

Промышленность