Похожие презентации:

Технология конструкционных материалов

1.

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮФедеральное государственное образовательное учреждение

высшего профессионального образования

Сибирский федеральный университет

Политехнический институт

Красноярск, 2008

2. Технология конструкционных материалов

Е. А. АстафьеваФ. М. Носков

Г. Ю. Зубрилов

Технология

конструкционных материалов

Красноярск, 2008

3.

УДКББК

621.7/.9

30.3

А91

Электронный учебно-методический комплекс по дисциплине «Технология конструкционных материалов» подготовлен в рамках

инновационной образовательной программы «Материаловедческое образование при подготовке бакалавров, инженеров и магистров по

укрупненной группе образовательных направлений и специальностей ”Материаловедение, металлургия и машиностроение’’ в Сибирском

федеральном университете», реализованной в ФГОУ ВПО СФУ в 2007 г.

Рецензенты:

Красноярский краевой фонд науки;

Экспертная комиссия СФУ по подготовке учебно-методических комплексов дисциплин

Астафьева, Е. А.

А91

Технология конструкционных материалов. Презентационные материалы. Версия 1.0 [Электронный ресурс] :

наглядное пособие / Е. А. Астафьева, Ф. М. Носков, Г. Ю. Зубрилов. – Электрон. дан. (20 Мб). – Красноярск : ИПК СФУ,

2008. – (Технология конструкционных материалов : УМКД № 26-2007 / рук. творч. коллектива Е. А. Астафьева). –

1 электрон. опт. диск (DVD). – Систем. требования : Intel Pentium (или аналогичный процессор других производителей)

1 ГГц ; 512 Мб оперативной памяти ; 20 Мб свободного дискового пространства ; привод DVD ; операционная система

Microsoft Windows 2000 SP 4 / XP SP 2 / Vista (32 бит) ; Microsoft PowerPoint 2003 или выше.

ISBN 978-5-7638-1041-7 (комплекса)

ISBN 978-5-7638-0912-1 (пособия)

Номер гос. регистрации в ФГУП НТЦ «Информрегистр» 0320802389 от 27.11.2008 г. (комплекса)

Номер гос. регистрации в ФГУП НТЦ «Информрегистр» 0320802387 от 22.11.2008 г. (пособия)

Настоящее издание является частью электронного учебно-методического комплекса по дисциплине «Технология конструкционных

материалов», включающего учебную программу, учебное пособие, лабораторный практикум, методические указания по самостоятельной

работе, контрольно-измерительные материалы «Технология конструкционных материалов. Банк тестовых заданий».

Представлена презентация (в виде слайдов) теоретического курса «Технология конструкционных материалов».

Предназначено для студентов направления подготовки бакалавров 150300.62 «Машиностроение» укрупненной группы 150000

«Материаловедение, металлургия и машиностроение», а также для преподавателей, ведущих учебные занятия по дисциплине.

© Сибирский федеральный университет, 2008

Рекомендовано к изданию Инновационно-методическим управлением СФУ

Разработка и оформление электронного образовательного ресурса: Центр технологий электронного обучения информационно-аналитического

департамента СФУ; лаборатория по разработке мультимедийных электронных образовательных ресурсов при КрЦНИТ

Содержимое ресурса охраняется законом об авторском праве. Несанкционированное копирование и использование данного продукта запрещается. Встречающиеся

названия программного обеспечения, изделий, устройств или систем могут являться зарегистрированными товарными знаками тех или иных фирм.

Подп. к использованию 25.09.2008

Объем 20 Мб

Красноярск: СФУ, 660041, Красноярск, пр. Свободный, 79

4. Оглавление

Раздел 1. Структура дисциплины ТКМ.Раздел 2. Конструкционные материалы в машиностроении.

Их строение, свойства и классификация.

Раздел 3. Производство металлических конструкционных материалов.

Раздел 4. Способы формообразования заготовок деталей машин.

Сущность превращения заготовки в деталь.

Раздел 5. Литейное производство – способ первичного

формообразования заготовок из жидкоподвижных конструкционных

материалов.

Раздел 6. Технология получения заготовок пластическим

деформированием. Формообразование заготовок в твердом

состоянии.

Раздел 7. Технология получения сварных и паяных заготовок.

Раздел 8. Комбинированные способы получения заготовок.

5. Оглавление

Раздел 9. Технология получения заготовок из композиционныхи неметаллических материалов.

Раздел 10. Технологические процессы обработки заготовок

в современном машиностроении. Теоретические и

технологические основы механической обработки.

Раздел 11. Технология электрофизических и электрохимических

методов обработки заготовок.

Раздел 12. Технологические процессы формирования заданных

физико-механических и эксплуатационных свойств

поверхностных слоев.

Раздел 13. Основы сборочных работ и технологической подготовки

производства.

Раздел 14. Проблемы современного машиностроительного

производства и обеспечение экологической безопасности

производственных процессов.

6.

Цели, задачи и содержание курса ТКМОсновной целью дисциплины «Технология конструкционных

материалов» является формирование у студентов представлений

о структуре технологических процессов современного машиностроительного

производства и этапах жизненного цикла выпускаемых изделий.

Анализируя последовательность и содержание всех этапов создания

и эксплуатации изделий, студент приобретает знание основ разработки

технологии их изготовления.

Важным этапом при создании изделия является процесс

проектирования. Необходимо принимать такие конструкторскотехнологические решения, чтобы они соответствовали эксплутационным

требованиям к изделию и современному уровню развития технологий.

Технические знания являются связующим звеном между современной

наукой и производством. Независимо от сферы деятельности бакалавры

техники и технологии должны обладать знаниями в области

конструирования, технологии изготовления деталей машин, приборов, их

ремонта и утилизации.

Раздел 1. Структура дисциплины ТКМ

7.

Термины и определенияИзделие – это предмет или набор предметов производства, подлежащих

изготовлению на данном предприятии.

Сборочная единица – изделие, составные части которого подлежат соединению

между собой сборочными операциями.

Деталь – изделие, изготовленное из материала одной марки без применения

сборочных операций или с использованием местных соединительных операций (сварки,

пайки, склеивания и т. п.).

Машина – устройство, выполняющее преобразования энергии, материалов,

информации с целью облегчения и увеличения производительности труда человека.

Узел (техн.) – часть машины, установки и т. п., состоящая из нескольких простых

деталей, имеющих общее функциональное назначение (подшипник качения, редуктор).

Технологический процесс – часть производственного процесса, содержащая

целенаправленные действия по изменению состояния предметов труда.

Технологическая операция – законченная часть технологического процесса,

выполняемая на одном рабочем месте и охватывающая все последовательные действия

рабочего и оборудования по изготовлению заготовки или ее обработки.

Технологическое оборудование – это орудия производства, в которых для

выполнения определенной части технологического процесса размещают заготовки,

средства воздействия на них и источники энергии.

Технологическая оснастка – это орудия производства, используемые совместно с

технологическим оборудованием, для выполнения определенной части технологического

процесса.

Раздел 1. Структура дисциплины ТКМ

8.

Основные этапы изготовленияи обслуживания изделий

машиностроительного

производства

Раздел 1. Структура дисциплины ТКМ

9.

Припуски, напуски и операционныеразмеры изделия (вала)

Азаг, Бзаг, Взаг, D'заг, D"заг – исходные размеры заготовки;

Адет, Бдет, D'дет, D"дет – размеры детали;

D1, D2, D'1 D"1 – операционные размеры заготовки

Раздел 1. Структура дисциплины ТКМ

10.

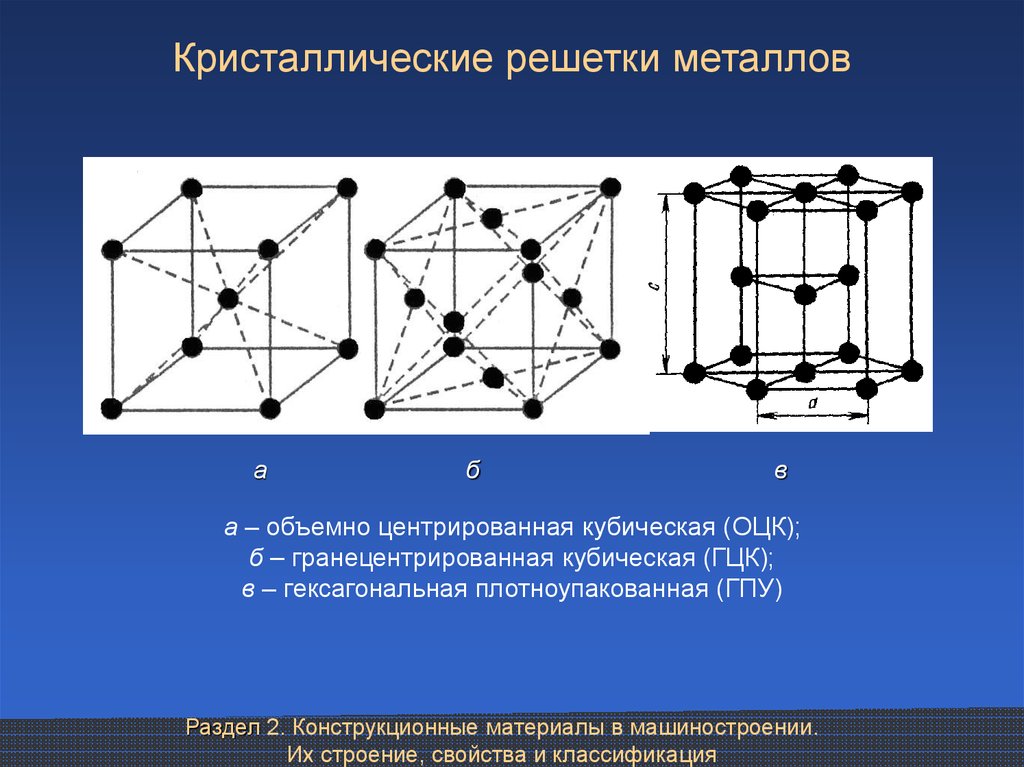

Кристаллические решетки металлова

б

в

а – объемно центрированная кубическая (ОЦК);

б – гранецентрированная кубическая (ГЦК);

в – гексагональная плотноупакованная (ГПУ)

Раздел 2. Конструкционные материалы в машиностроении.

Их строение, свойства и классификация

11.

Основные кристаллографическиенаправления и плоскости

а

б

в

г

а – направления; б, в, г – плоскости

Раздел 2. Конструкционные материалы в машиностроении.

Их строение, свойства и классификация

12.

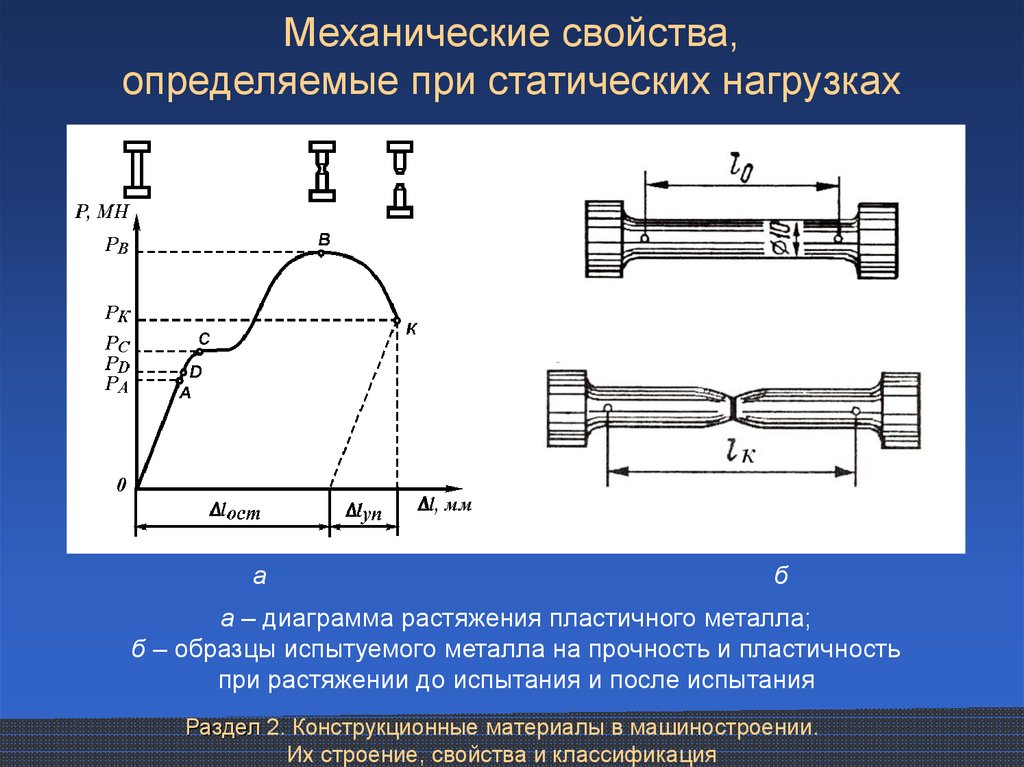

Механические свойства,определяемые при статических нагрузках

а

б

а – диаграмма растяжения пластичного металла;

б – образцы испытуемого металла на прочность и пластичность

при растяжении до испытания и после испытания

Раздел 2. Конструкционные материалы в машиностроении.

Их строение, свойства и классификация

13.

Диаграмма состояния Fe–Fe3CРаздел 2. Конструкционные материалы в машиностроении.

Их строение, свойства и классификация

14.

Маркировка и микроструктура сталейМарка конструкционной стали

Ст 2 кп

Марка конструкционной стали

45

Кипящая

Номер марки

У10А

Высококачественная

Среднее содержание С 0,45 %

Обыкновенного качества

Качественная

Среднее содержание С 1 %

Инструментальная углеродистая

Марка стали

35ХГСА

Высококачественная

Si ~ 1 %

Mn ~ 1 %

Cr ~ 1 %

C ~ 0,35 %

Улучшаемая

Марка конструкционной стали

Раздел 2. Конструкционные материалы в машиностроении.

Их строение, свойства и классификация

15.

Марки и микроструктура чугуновКЧ 33-8

СЧ 25

Относительное

Временное сопротивление

удлинение, 8 %

при растяжении, 250 МПа

Временное сопротивление

Серый чугун

при растяжении, 330 МПа

Ковкий чугун

Раздел 2. Конструкционные материалы в машиностроении.

Их строение, свойства и классификация

16.

Схема устройства доменной печи1 – чугунная летка;

2 – шлаковая летка;

3 – фурмы;

4 – лещадь;

5 – чугуновоз;

6 – шлаковоз;

7 – газоотводящие каналы;

8 – загрузочное устройство;

9 – фундамент;

10 – воздухопривод

Раздел 3. Производство металлических конструкционных материалов

17.

Состав передельного чугунаи низкоуглеродистой стали, %

Основные химические реакции, протекающие

при выплавке стали в кислородом конверторе:

Fe + 1/2О2 = FeО + 263 кДж.

2P + 5FeO ↔ 5Fe + P2O5 + 225 кДж.

P2O5 +4СаО → (СаО)4P2O5 + 128 кДж.

FeS+ СаО = FeО + СаS.

FeО + С = СО + Fe – 154 кДж.

Раздел 3. Производство металлических конструкционных материалов

18.

Схема плавки сталив кислородном конверторе

Стадии выплавки стали:

I – завалка лома;

II – заливка чугуна;

III – загрузка флюса;

IV – продувка;

V – выпуск стали;

VI – слив шлака

Раздел 3. Производство металлических конструкционных материалов

19.

Схема дуговой плавильной печиРаздел 3. Производство металлических конструкционных материалов

20.

Схема индукционной тигельной печиРаздел 3. Производство металлических конструкционных материалов

21.

Разливка стали в изложницыа

а

б

а – сверху; б – снизу (сифоном)

Раздел 3. Производство металлических конструкционных материалов

22.

Схема машинынепрерывного литья заготовок (мнлз)

1 – ковш; 2 – промежуточное разливочное

устройство; 3 – кристаллизатор;

4 – затвердевающий слиток;

5 – тянущие валки; 6 – форсунки;

7 – зона резки; 8 – газовый резак

Раздел 3. Производство металлических конструкционных материалов

23.

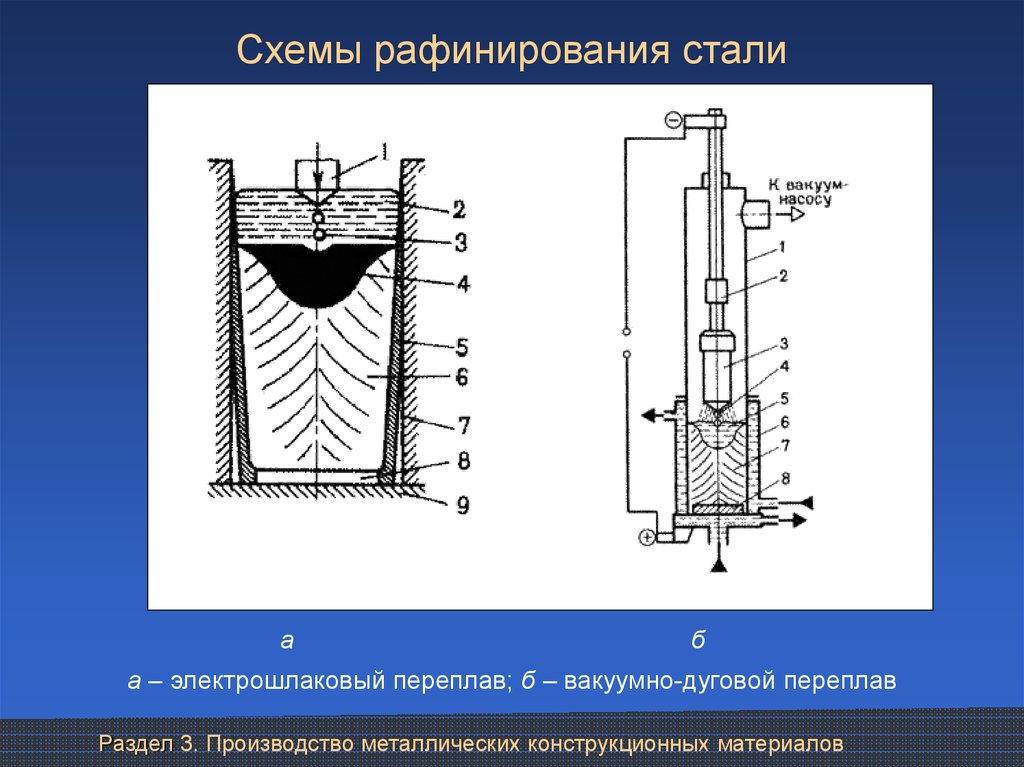

Схемы рафинирования сталиа

б

а – электрошлаковый переплав; б – вакуумно-дуговой переплав

Раздел 3. Производство металлических конструкционных материалов

24.

Изделия и покрытия, получаемыеиз материалов в парогазовой фазе

Различают два вида осаждения:

- физическое осаждение, которое иногда называют вакуумно-конденсационным

напылением;

- химическое или газофазное осаждение.

Среди методов физического осаждения большое значение приобретает

алюминирование

пластмассовых

и

стальных

изделий

путем

вакуумноконденсационного напыления термически испаряемого алюминия.

Химическое осаждение из газовой фазы позволяет не только получать изделия

сложной конфигурации, но может стать эффективным способом соединения заготовок

из тугоплавких металлов путем осаждения нужного материала в зазоре между

соединяемыми элементами.

Для упрочнения деталей машин широко применяют поверхностное легирование,

которое может осуществляться в газовой среде. Химико-термическая обработка (ХТО)

сводится к диффузионному насыщению поверхностного слоя заготовки неметаллами

(C, N2, Si, B и др.) или металлами (Cr, Al, Zn и др.) в процессе выдержки при

определенной температуре в активной газовой среде.

При электроэрозионной и электрохимической обработке заготовок практически

отсутствует силовое воздействие инструмента на заготовку, поэтому погрешности

формы и размеров изделия ниже, чем при механической обработке резанием.

Раздел 4. Способы формообразования заготовок деталей машин.

Сущность превращения заготовки в деталь

25.

Получение заготовок из жидкой фазы,методами литья и сварки плавлением

Получение заготовок в жидком состоянии предполагает, как правило,

расплавление основного и (или) присадочного материала; заполнение специально

подготовленной формы или зазора между соединяемыми элементами и кристаллизацию жидкой металлической фазы изготовления.

Низкие скорости охлаждения отливки способствуют получению крупных

дендритно-равноосных кристаллитов. С увеличением скорости охлаждения

появляются зоны столбчатых кристаллитов. При очень большой скорости

охлаждения расплава получается сплошная мелкая столбчатая структура большой

плотности, для которой характерны высокие механические свойства.

Особенностью отливок, изготовленных с кристаллизацией под давлением

(жидкой штамповкой), является отсутствие прибылей и литниковых систем. При этом

усадка заготовок определяется свойствами сплава, схемой прессования, давлением

и временем выдержки отливки под нагрузкой. Увеличение давления и времени

прессования способствует уменьшению величины усадки отливки.

При сварке плавлением в результате расплавления кромок, соединяемых

элементов и присадочного материала образуется сварочная ванна. Этот процесс

является разновидностью литья заготовок в металлическую форму, поэтому

кристаллизация шва в значительной степени напоминает формирование отливок.

Раздел 4. Способы формообразования заготовок деталей машин.

Сущность превращения заготовки в деталь

26.

Получение заготовокпластическим деформированием

а

Стыковая электроконтактная сварка сопротивлением:

а – схема; б – физический контакт на стыке заготовок

Раздел 4. Способы формообразования заготовок деталей машин.

Сущность превращения заготовки в деталь

б

27.

Факторы, определяющие выборметода получения заготовки

а

Вал ступенчатый:

а – деталь;

б – штампованная поковка;

в – заготовка

из горячекатаного проката

б

в

Раздел 4. Способы формообразования заготовок деталей машин.

Сущность превращения заготовки в деталь

28.

Изменение свободной энергии F жидкого и твердогометалла в зависимости от температуры T

Раздел 5. Литейное производство – способ первичного формообразования заготовок

из жидкоподвижных конструкционных материалов

29.

Зависимость параметров кристаллизацииот степени переохлаждения

ч. ц. – число центров кристаллизации, образующихся в единицу времени;

с. к. – скорость роста кристаллов

Раздел 5. Литейное производство – способ первичного формообразования заготовок

из жидкоподвижных конструкционных материалов

30.

Схемы образования и строения дендритовРаздел 5. Литейное производство – способ первичного формообразования заготовок

из жидкоподвижных конструкционных материалов

31.

Схемы макроструктур слиткова – типичная; б – транскристаллическая;

в – однородная мелкозернистая

Раздел 5. Литейное производство – способ первичного формообразования заготовок

из жидкоподвижных конструкционных материалов

32.

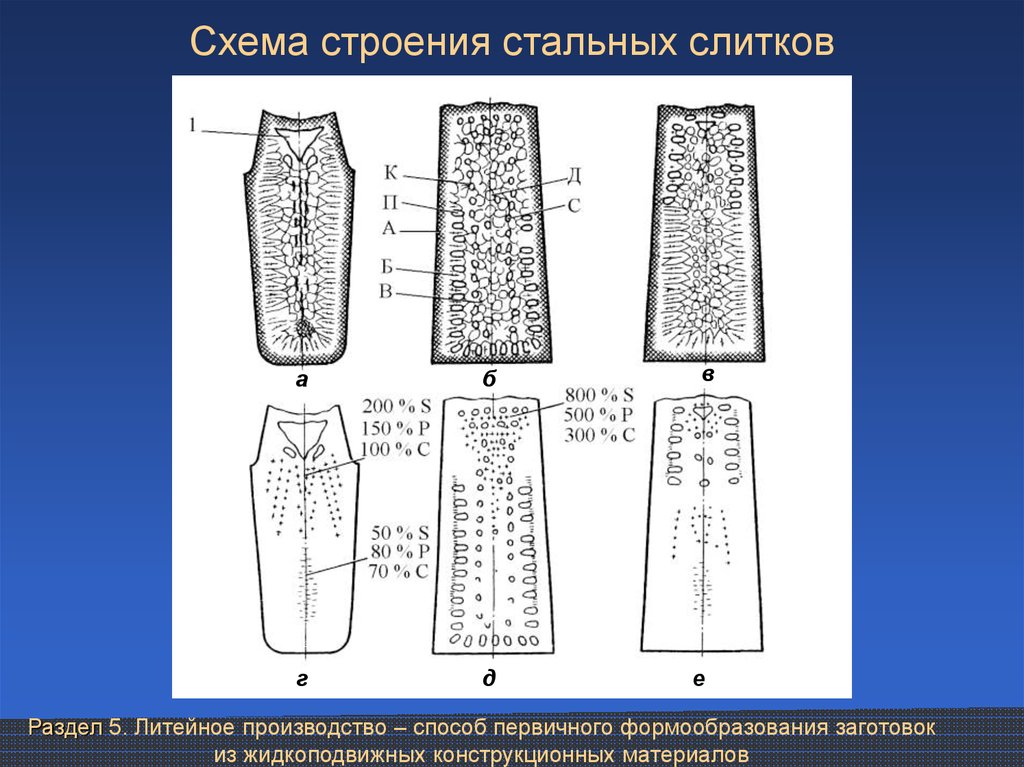

Схема строения стальных слиткова

б

г

д

в

е

Раздел 5. Литейное производство – способ первичного формообразования заготовок

из жидкоподвижных конструкционных материалов

33.

Схема технологического процессаизготовления отливок в песчаных формах

Изготовление

моделей

и стержневых

ящиков

Приготовление

расплавленного

металла

Изготовление

стержней

Выбивка, обрубка и

очистка отливок

Сборка форм

Приготовление

формовочных

и стержневых

смесей

Изготовление

полуформ

Заливка форм

Контроль

качества отливок

Выбивка, обрубка

и очистка отливок

Механическая

обработка

Раздел 5. Литейное производство – способ первичного формообразования заготовок

из жидкоподвижных конструкционных материалов

34.

Модель отливки рычагаРаздел 5. Литейное производство – способ первичного формообразования заготовок

из жидкоподвижных конструкционных материалов

35.

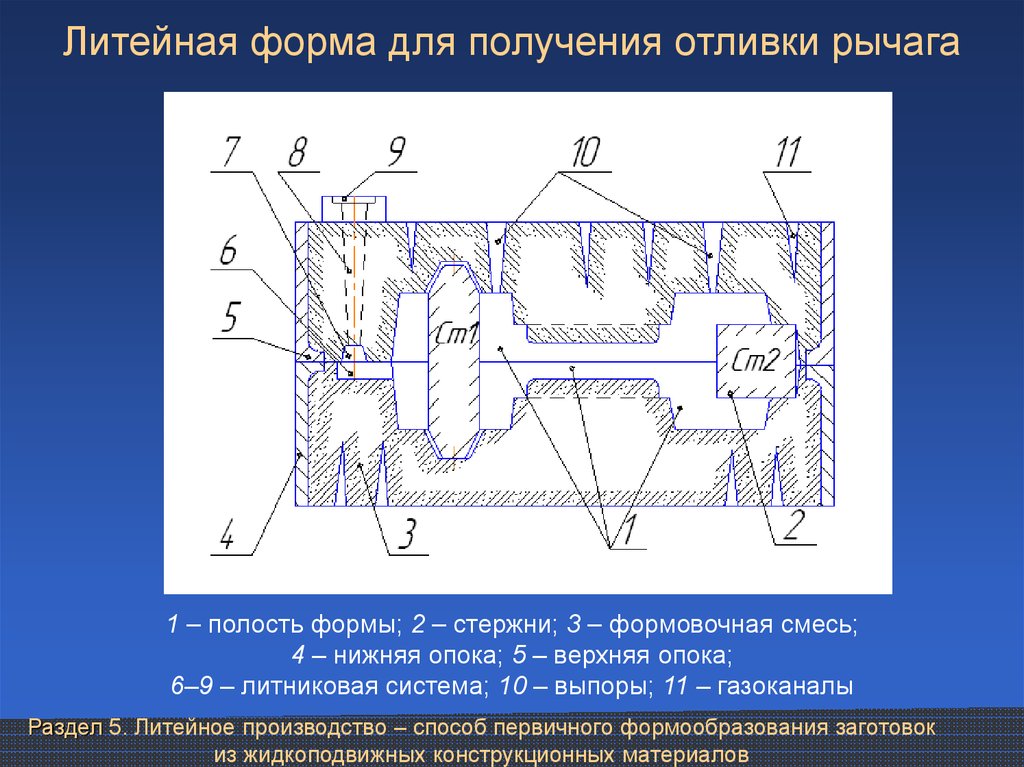

Литейная форма для получения отливки рычага1 – полость формы; 2 – стержни; 3 – формовочная смесь;

4 – нижняя опока; 5 – верхняя опока;

6–9 – литниковая система; 10 – выпоры; 11 – газоканалы

Раздел 5. Литейное производство – способ первичного формообразования заготовок

из жидкоподвижных конструкционных материалов

36.

Стержневые ящики для изготовления стержнейа

б

а – для цилиндрического стержня литейной формы чугунного рычага;

б – для стержня сквозного паза

Раздел 5. Литейное производство – способ первичного формообразования заготовок

из жидкоподвижных конструкционных материалов

37.

Разновидности литниковых система

б

в

а – боковая литниковая система; б – нижняя литниковая система;

в – верхняя литниковая система

Раздел 5. Литейное производство – способ первичного формообразования заготовок

из жидкоподвижных конструкционных материалов

38.

Схема литья по выплавляемым моделяма

в

б

г

а – деталь, модель;

б – изготовление модели

в пресс-форме;

в – сборка моделей в блок;

г – образование оболочки

на моделях;

д – подготовка формы к заливке;

3,6 – нижняя, верхняя матрицы;

4,9 – металлические стержни;

5 – направляющий штырь;

7 – поршень;

8 – модельная масса;

10 – оболочка;

11 – полость формы;

12 – накопитель

д

Раздел 5. Литейное производство – способ первичного формообразования заготовок

из жидкоподвижных конструкционных материалов

39.

Последовательность изготовленияоболочковых форм

Раздел 5. Литейное производство – способ первичного формообразования заготовок

из жидкоподвижных конструкционных материалов

40.

Литье в металлическую форму (кокиль)Форма для изготовления алюминиевого поршня

Раздел 5. Литейное производство – способ первичного формообразования заготовок

из жидкоподвижных конструкционных материалов

41.

Конфигурация отливок,получаемых литьем в песчаные формы

а

б

а – нетехнологичная; б – технологичная

Раздел 5. Литейное производство – способ первичного формообразования заготовок

из жидкоподвижных конструкционных материалов

42.

Основные операции обработки металлов давлениемб

в

а

г

д

е

а – прокатка; б – прессование; в – волочение; г – ковка;

д – штамповка объемная; е – листовая штамповка

Раздел 6. Технология получения заготовок пластическим деформированием.

Формообразование заготовок в твердом состоянии

43.

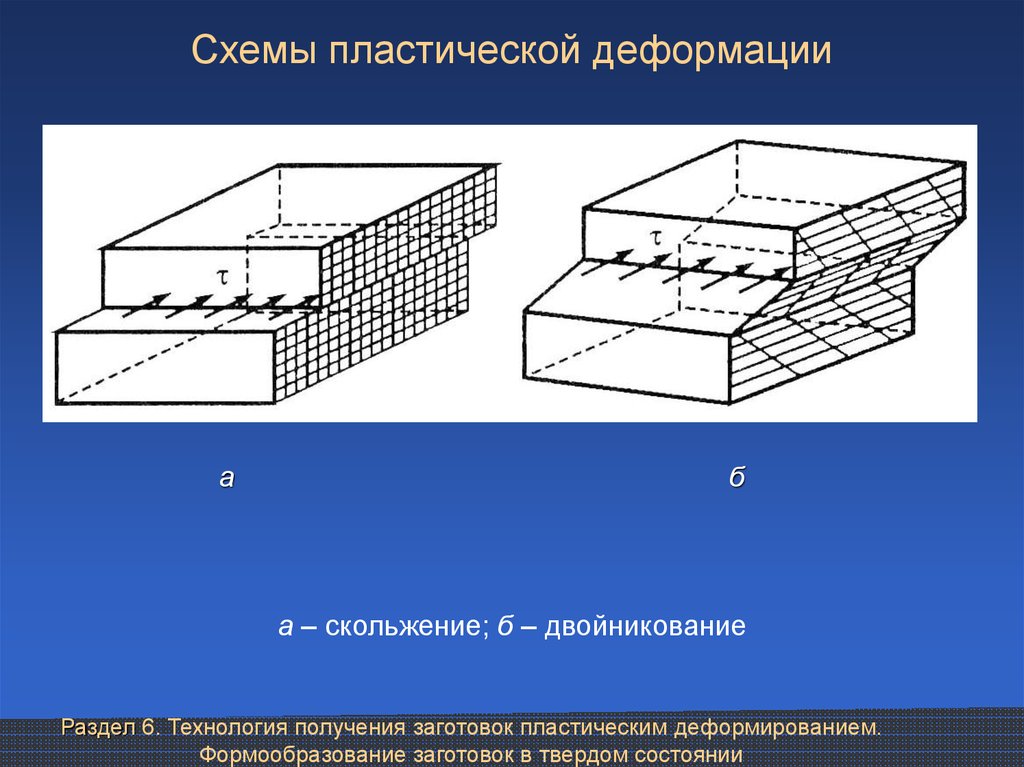

Схемы пластической деформацииа

б

а – скольжение; б – двойникование

Раздел 6. Технология получения заготовок пластическим деформированием.

Формообразование заготовок в твердом состоянии

44.

Схема сдвига на один параметр решетки верхнейчасти зерна относительно его нижней части

при движении дислокации

через всю плоскость скольжения

Раздел 6. Технология получения заготовок пластическим деформированием.

Формообразование заготовок в твердом состоянии

45.

Изменение микроструктурыполикристаллического металла при деформации

а

б

в

г

а – исходное состояние (ε = 0 %);

б – ε = 1 %; в – ε = 40 %; г – ε = 80–90 %

Раздел 6. Технология получения заготовок пластическим деформированием.

Формообразование заготовок в твердом состоянии

46.

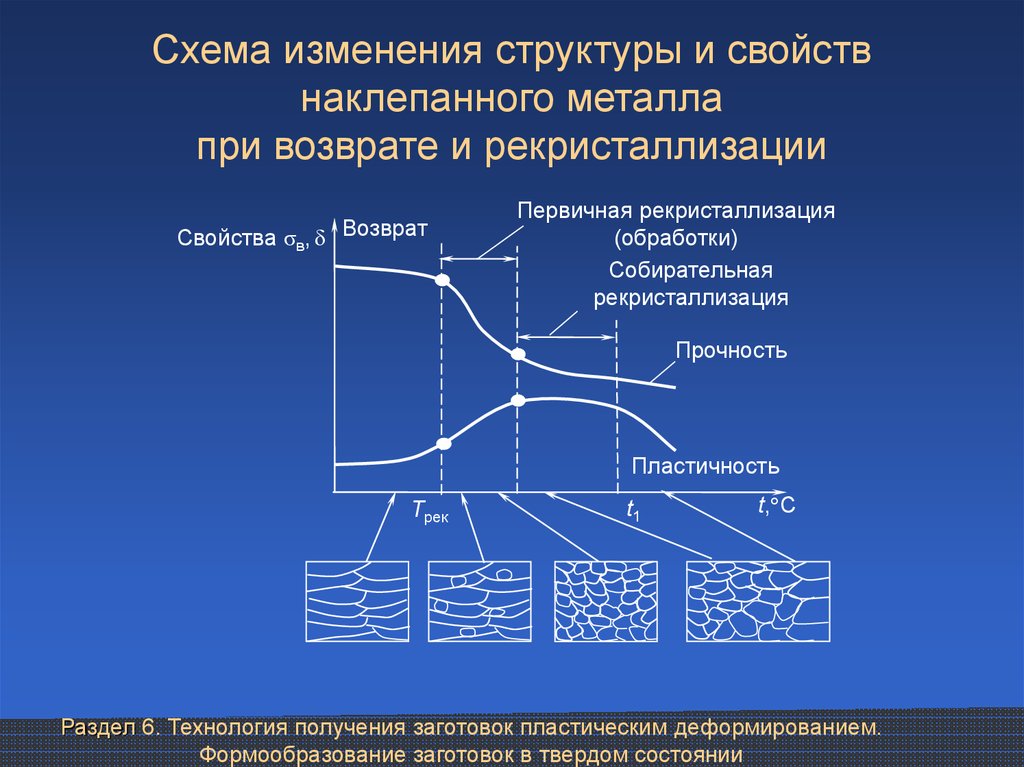

Схема изменения структуры и свойствнаклепанного металла

при возврате и рекристаллизации

Свойства σв, δ Возврат

Первичная рекристаллизация

(обработки)

Собирательная

рекристаллизация

Прочность

Пластичность

Tрек

t1

t, C

Раздел 6. Технология получения заготовок пластическим деформированием.

Формообразование заготовок в твердом состоянии

47.

Схемы изменения микроструктуры металлапри деформации (прокатке)

а

б

а – холодная прокатка; б – горячая прокатка

Раздел 6. Технология получения заготовок пластическим деформированием.

Формообразование заготовок в твердом состоянии

48.

Схемы объемно-напряженного состоянияпри обработке металлов давлением

Раздел 6. Технология получения заготовок пластическим деформированием.

Формообразование заготовок в твердом состоянии

49.

Определение угла захвата заготовкипрокатными валками

Спроектировав силы трения Т

и нормальные силы N на горизонтальную ось, можно записать

условие захвата металла валками:

Тх > Nх .

Условие

захвата

металла

можно выразить: Т · cosα > sinα.

Выразив силу трения T через

нормальную силу N и коэффициент

трения f : T = f · N и, подставив это

выражение в условие захвата,

получим:

f · cosα > sinα или f > tgα.

Раздел 6. Технология получения заготовок пластическим деформированием.

Формообразование заготовок в твердом состоянии

50.

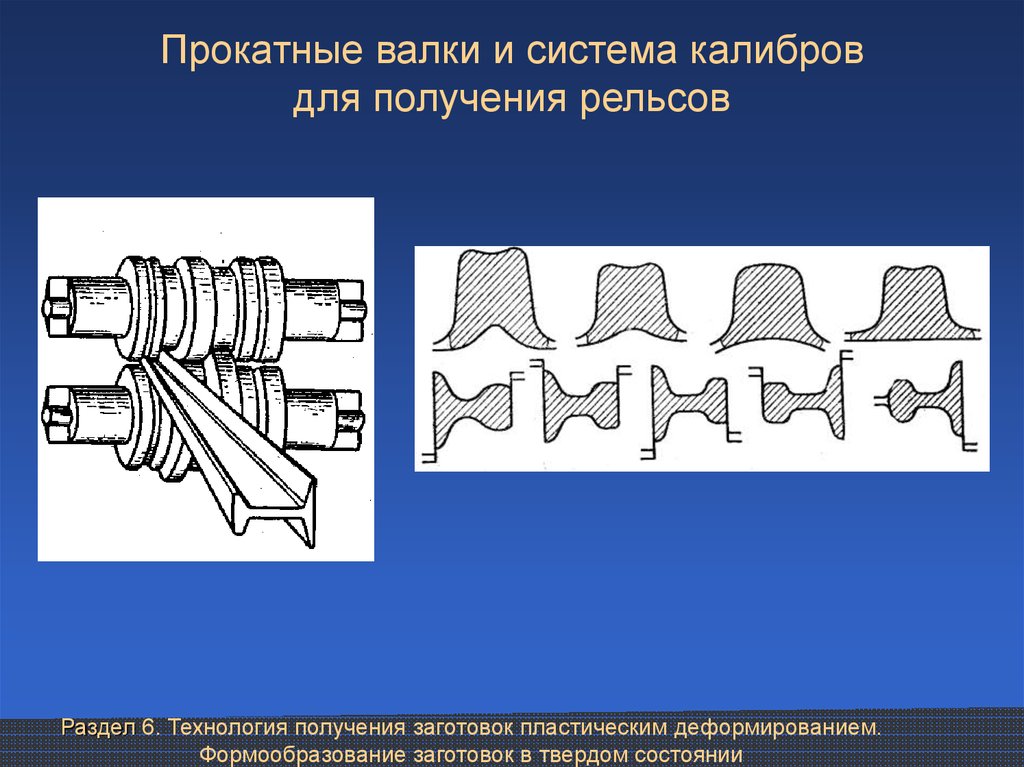

Прокатные валки и система калибровдля получения рельсов

Раздел 6. Технология получения заготовок пластическим деформированием.

Формообразование заготовок в твердом состоянии

51.

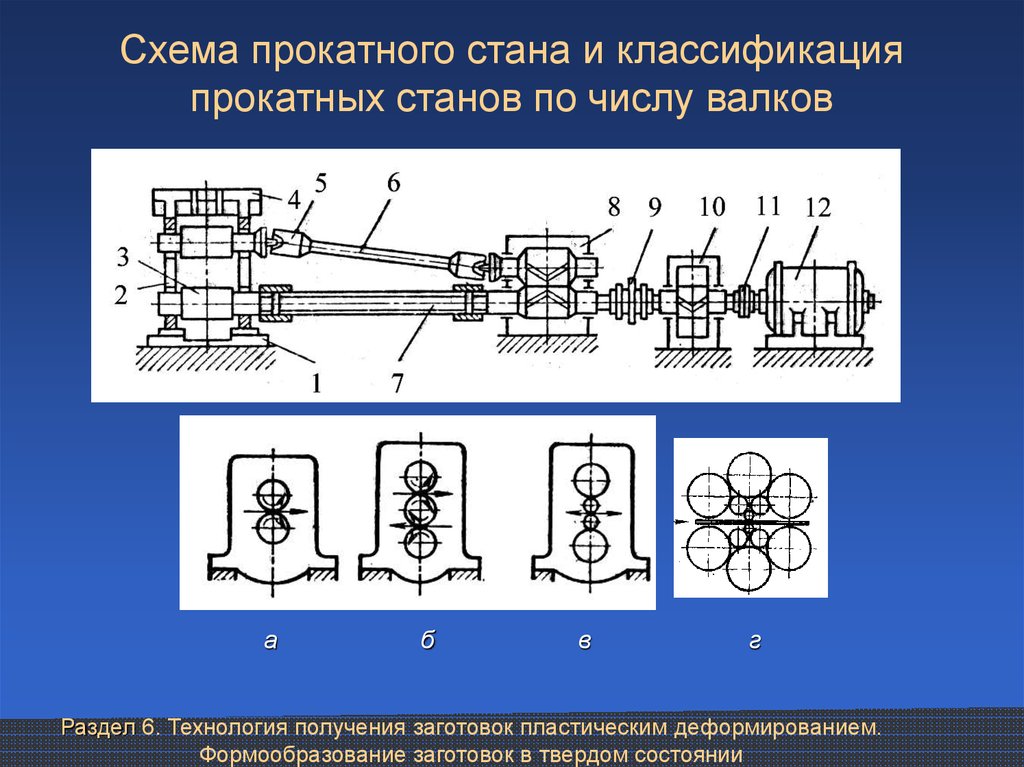

Схема прокатного стана и классификацияпрокатных станов по числу валков

а

б

в

г

Раздел 6. Технология получения заготовок пластическим деформированием.

Формообразование заготовок в твердом состоянии

52.

Примеры прессованных изделийи схемы прессования

Раздел 6. Технология получения заготовок пластическим деформированием.

Формообразование заготовок в твердом состоянии

53.

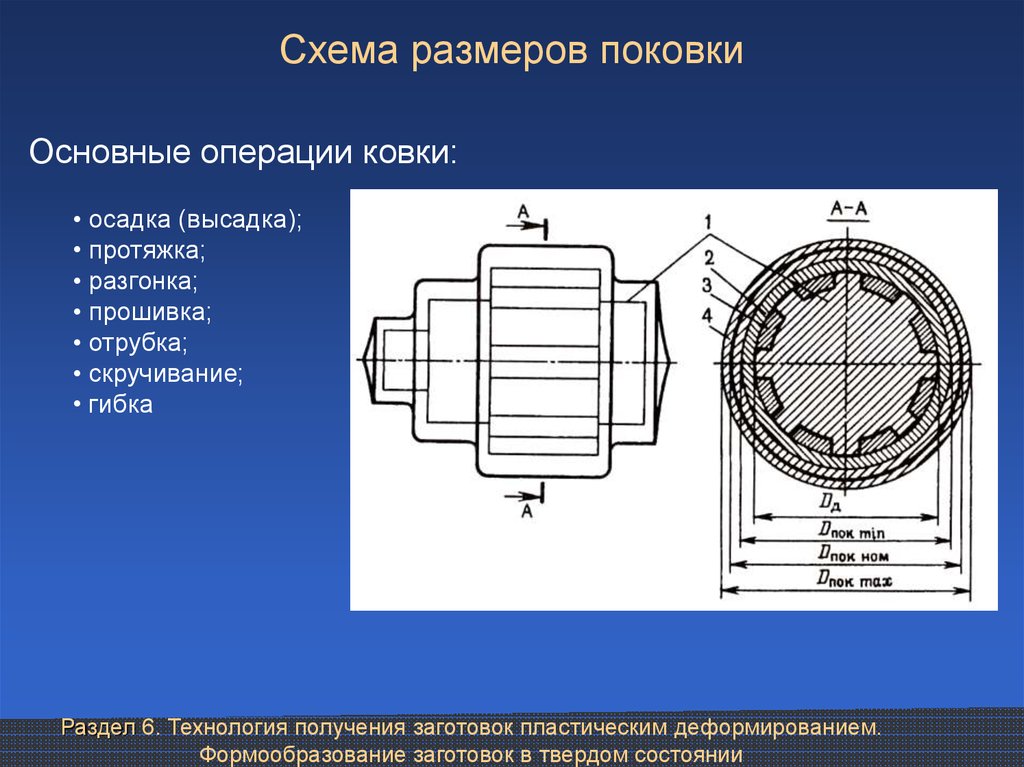

Схема размеров поковкиОсновные операции ковки:

• осадка (высадка);

• протяжка;

• разгонка;

• прошивка;

• отрубка;

• скручивание;

• гибка

Раздел 6. Технология получения заготовок пластическим деформированием.

Формообразование заготовок в твердом состоянии

54.

Примеры составления чертежапоковки и виды штампов

а – деталь; б – поковка

при штамповке в открытом

штампе; в – то же, в закрытом

штампе с одной плоскостью

разъёма; г – то же, в закрытом

штампе с двумя плоскостями

разъёма

а

в

б

г

Открытый (а) и закрытый (б)

штампы

а

Раздел 6. Технология получения заготовок пластическим деформированием.

Формообразование заготовок в твердом состоянии

б

55.

Стадии получения сложной поковкив нескольких ручьях

1 – черновой ручей; 2 – подкатной ручей; 3 – протяжной ручей;

4 – чистовой ручей; 5 – гибочный ручей

Раздел 6. Технология получения заготовок пластическим деформированием.

Формообразование заготовок в твердом состоянии

56.

Основные операции листовой штамповкиа

г

б

в

д

е

а – гибка; б, в – вытяжка; г – отбортовка; д – обжим;

е – формовка; 1 – пуансон; 2 – прижим; 3 – матрица

Раздел 6. Технология получения заготовок пластическим деформированием.

Формообразование заготовок в твердом состоянии

57.

Оборудование для ковки,объемной и листовой шамовки

а

б

а – пневматический молот; б – гидравлический пресс

Раздел 6. Технология получения заготовок пластическим деформированием.

Формообразование заготовок в твердом состоянии

58.

Сваркой называют технологический процесс получения неразъемныхсоединений заготовок посредством установления межатомных связей между

свариваемыми заготовками.

Сущность процесса сварки заключается в возникновении атомномолекулярных связей между контактирующими поверхностями. Для этого

необходимо поверхности сблизить на расстояние, соизмеримое с атомным

радиусом. В реальных условиях сближению поверхностей препятствуют

микронеровности, окисные и органические пленки, адсорбированные газы.

Для получения качественного соединения необходимо устранить

причины, препятствующие сближению контактирующих поверхностей,

и сообщить атомам твердого тела некоторую энергию для повышения

энергии поверхностных атомов, которая называется энергией активации. Эта

энергия может сообщаться в виде теплоты (термическая активация)

и в виде упругопластической деформации (механическая активации).

Раздел 7. Технология получения сварных и паяных заготовок

59.

В зависимости от метода активации образование связей между атомамисоединяемых поверхностей происходит в твердой или жидкой фазах.

В соответствии с этим все способы сварки можно разделить на две основные

группы: сварка пластическим деформированием (давлением); сварка

плавлением.

Сварку давлением можно проводить без предварительного нагрева места

соединения (холодная, взрывом, ультразвуковая, трением), когда вводится

только механическая энергия или с предварительным нагревом (контактная,

диффузионная, газопрессовая), когда наряду с механической вводится

тепловая энергия от внешних или внутренних источников теплоты.

При сварке плавлением детали соединяют за счет местного

расплавления металла свариваемых элементов без приложения давления.

Расплавляется либо только основной металл (изделия) по кромкам, либо

основной и дополнительный металл – электродный или присадочный.

Раздел 7. Технология получения сварных и паяных заготовок

60.

Свариваемость – свойство металла или сочетания металловобразовывать при установленной технологии сварки соединение,

отвечающее требованиям, обусловленным конструкцией и эксплуатацией

изделия.

Свариваемость материалов оценивают степенью соответствия заданных

свойств сварного соединения одноименным свойствам основного металла.

По этим признакам материалы разделяют на хорошо, удовлетворительно

и плохо сваривающиеся. Многие разнородные материалы, особенно металлы

с неметаллами, не вступают во взаимодействие друг с другом. Такие

материалы относятся к числу практически несваривающихся.

При сварке однородных металлов и сплавов в месте соединения, как

правило, образуется структура, идентичная или близкая структуре

соединяемых заготовок. Этому случаю соответствует хорошая свариваемость

материалов.

Если образуются хрупкие и твердые структурные составляющие

в сварном соединении, то в условиях действия сварочных напряжений

возможно возникновение трещин в шве или околошовной зоне. В последнем

случае материалы относятся к категории плохо сваривающихся.

Раздел 7. Технология получения сварных и паяных заготовок

61.

Неоднородность механических свойств различныхзон сварного соединения легированной стали

1 – основной металл; 2 – шов; 3 – зона термического влияния

Раздел 7. Технология получения сварных и паяных заготовок

62.

Схема дуговой электросваркиметаллическим покрытым электродом

1 – свариваемый металл;

2 – сварной шов (наплавленный

металл);

3 – твердая шлаковая корка;

4 – жидкая шлаковая ванна;

5 – газовая защитная атмосфера;

6 – покрытие электрода;

7 – металлический стержень

из сварочной проволоки;

8 – электрическая дуга;

9 – металлическая ванна

Раздел 7. Технология получения сварных и паяных заготовок

63.

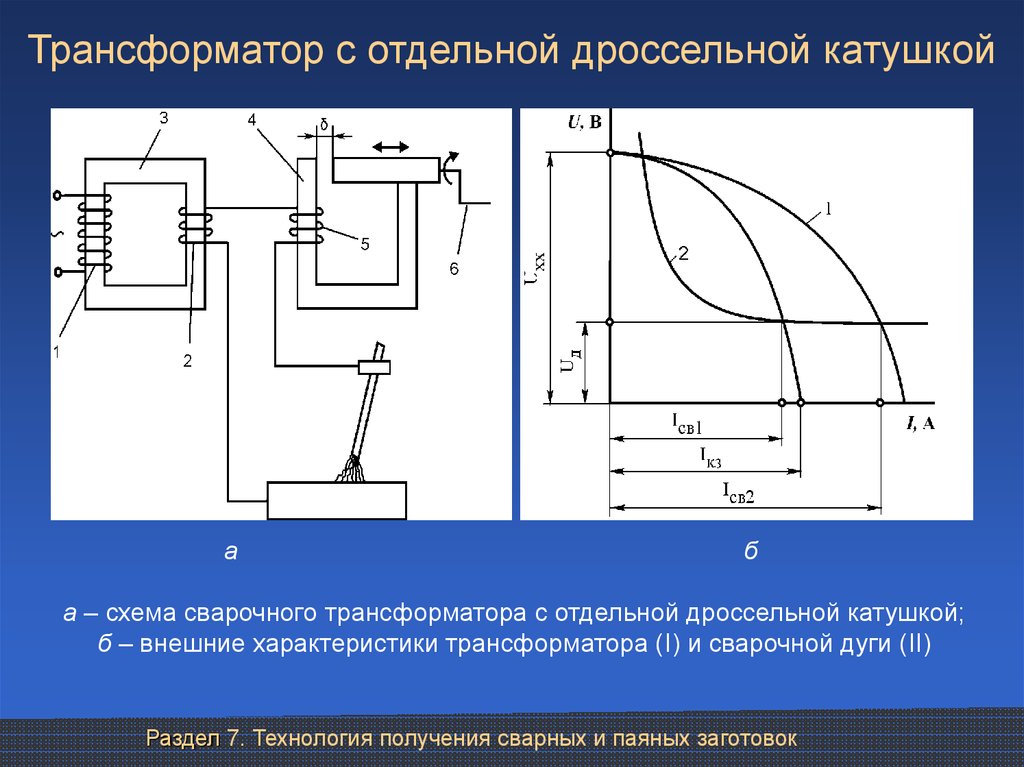

Трансформатор с отдельной дроссельной катушкойа

б

а – схема сварочного трансформатора с отдельной дроссельной катушкой;

б – внешние характеристики трансформатора (I) и сварочной дуги (II)

Раздел 7. Технология получения сварных и паяных заготовок

64.

Схема автоматической дуговой сварки под флюсомРаздел 7. Технология получения сварных и паяных заготовок

65.

Схема газовой сварки и строения нормальногоацетилено-кислородного пламени и график

распределения температуры по его длине

Раздел 7. Технология получения сварных и паяных заготовок

66.

Схема, стадии и циклограмма стыковойконтактной сварки оплавлением

Рн

Рн

Рн

Рн

Рн

Рн

Р

I

I

Рос

Р

t

Раздел 7. Технология получения сварных и паяных заготовок

Рос

67.

Схема, стадии и циклограмматочечной контактной сварки

2

3

1

4

Рн

Рн

Рос

Рн

Рн

Рос

Раздел 7. Технология получения сварных и паяных заготовок

68.

Шовная контактная сваркаа

б

а – схема формирования сварного шва; б – схема процесса

Раздел 7. Технология получения сварных и паяных заготовок

69.

Схема наружных и внутренних дефектовсварных соединений

Наплыв

Подрез

Трещины

Непровар

Утяжки

Поры

Раздел 7. Технология получения сварных и паяных заготовок

70.

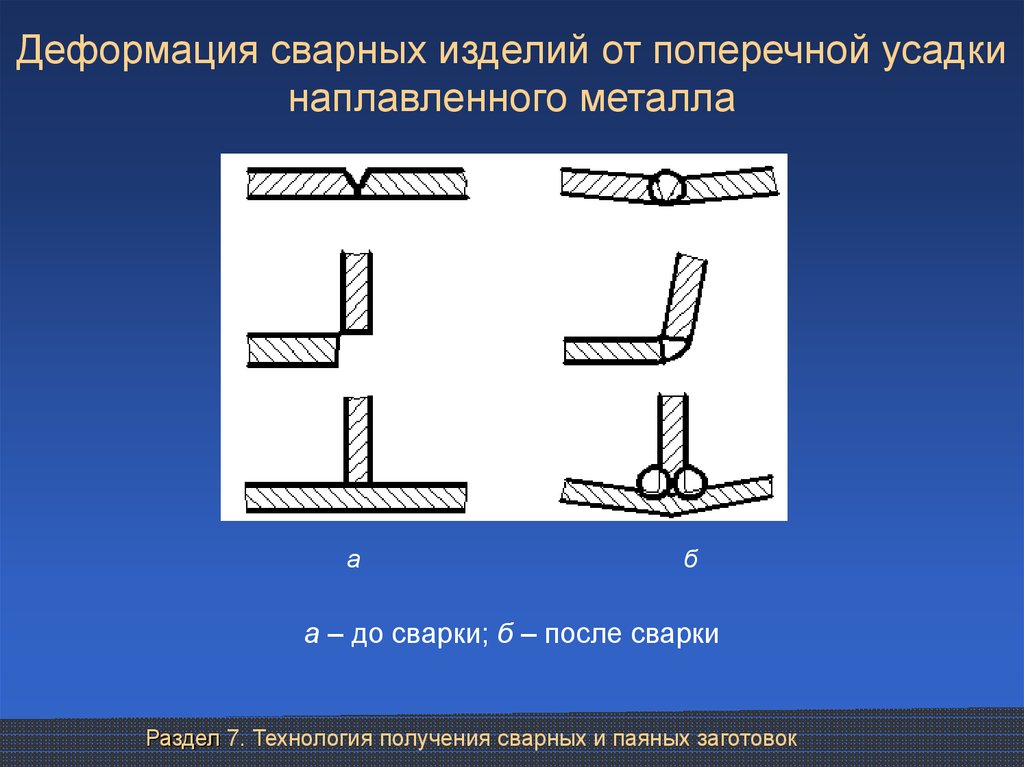

Деформация сварных изделий от поперечной усадкинаплавленного металла

а

б

а – до сварки; б – после сварки

Раздел 7. Технология получения сварных и паяных заготовок

71.

ПайкаПайка – процесс получения неразъемного соединения заготовок без их

расплавления

путем

смачивания

поверхностей

жидким

припоем

с последующей его кристаллизацией. Расплавленный припой затекает

в специально создаваемые зазоры между деталями и диффундирует в металл

этих деталей. Протекает процесс взаимного растворения металла деталей

и припоя, в результате чего образуется сплав, более прочный, чем припой.

Качество паяных соединений (прочность, герметичность, надежность

и др.) зависит от правильного выбора основного металла, припоя, флюса,

способа нагрева, типа соединения.

Процесс пайки включает: подготовку сопрягаемых поверхностей деталей

под пайку, сборку, нанесение флюса и припоя, нагрев места спая, промывку

и зачистку шва.

Паяные соединения контролируют по параметрам режимов пайки,

внешним осмотром, проверкой на прочность или герметичность, методами

дефекто- и рентгеноскопии.

Раздел 7. Технология получения сварных и паяных заготовок

72.

Цельносварная рама автомобиля-самосвала БелАЗРаздел 8. Комбинированные способы получения заготовок

73.

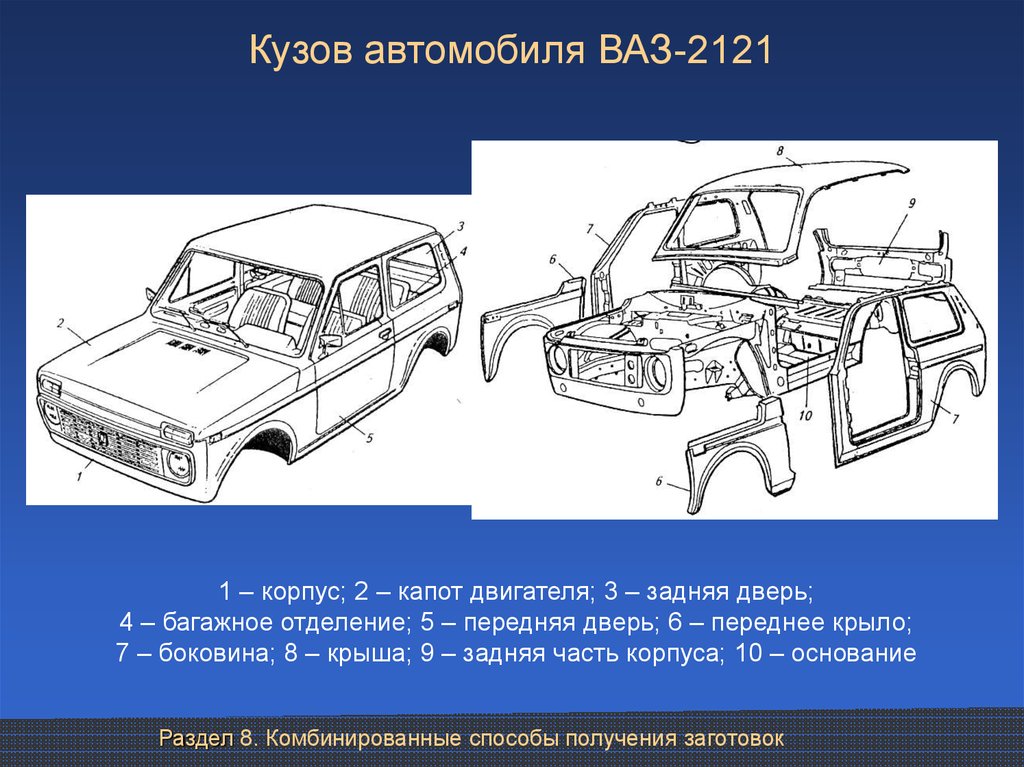

Кузов автомобиля ВАЗ-21211 – корпус; 2 – капот двигателя; 3 – задняя дверь;

4 – багажное отделение; 5 – передняя дверь; 6 – переднее крыло;

7 – боковина; 8 – крыша; 9 – задняя часть корпуса; 10 – основание

Раздел 8. Комбинированные способы получения заготовок

74.

Разновидность технологической схемыполучения железного порошка

методом восстановления окалины

Раздел 9. Технология получения заготовок

из композиционных и неметаллических материалов

75.

Схема получения металлического порошкадиспергированием газом

Жидкий металл

Газ

Газ

Фокус

распыления

Раздел 9. Технология получения заготовок

из композиционных и неметаллических материалов

76.

Барабанная шаровая мельницаа

б

а – схема устройства; б – схема перемещения

размольных тел и измельчаемого материала

Раздел 9. Технология получения заготовок

из композиционных и неметаллических материалов

77.

Схемы холодного прессования порошкова – одностороннее прессование; б – двустороннее пресование;

1 – пуансон; 2 – пресс-форма; 3 – порошок

Раздел 9. Технология получения заготовок

из композиционных и неметаллических материалов

78.

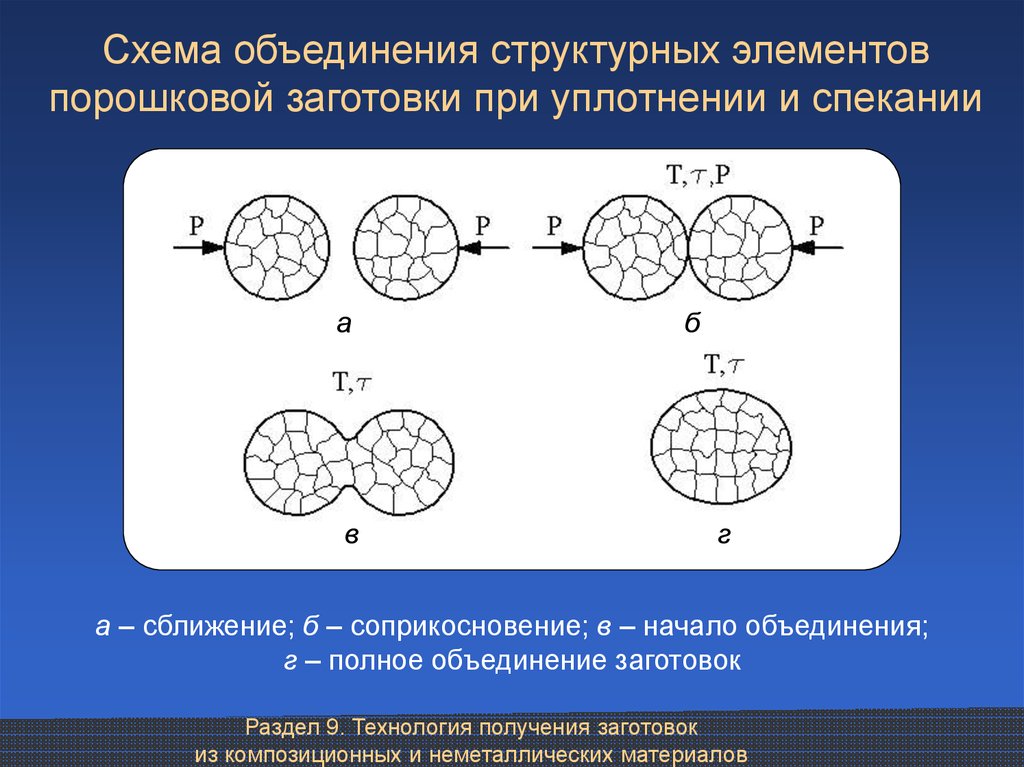

Схема объединения структурных элементовпорошковой заготовки при уплотнении и спекании

а

в

б

г

а – сближение; б – соприкосновение; в – начало объединения;

г – полное объединение заготовок

Раздел 9. Технология получения заготовок

из композиционных и неметаллических материалов

79.

Примеры конструкций порошковых заготовока

б

а

б

а – технологичных; б – нетехнологичных

Раздел 9. Технология получения заготовок

из композиционных и неметаллических материалов

80.

Схема литья пластмасспод давлением направленной вытяжки

с использованием давления воздуха

Слева – литье под давлением; справа – направленная вытяжка

Раздел 9. Технология получения заготовок

из композиционных и неметаллических материалов

81.

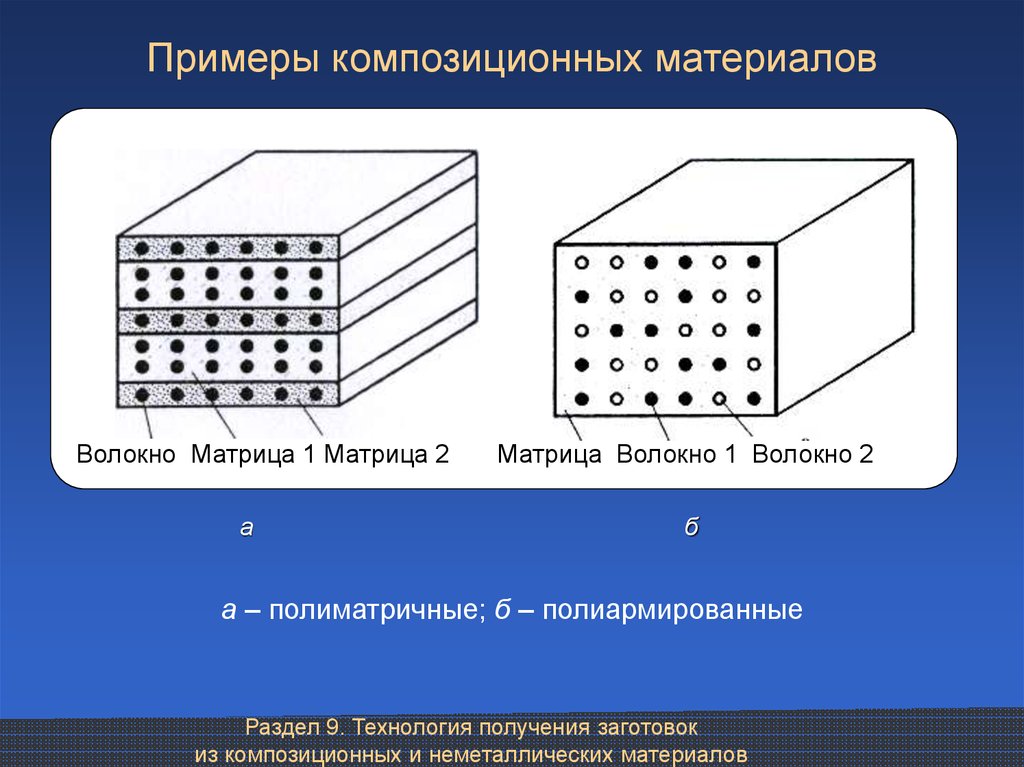

Примеры композиционных материаловВолокно Матрица 1 Матрица 2

а

Матрица Волокно 1 Волокно 2

б

а – полиматричные; б – полиармированные

Раздел 9. Технология получения заготовок

из композиционных и неметаллических материалов

82.

Схемы обработки заготовок:а – продольным точением;

б – поперечным точением;

в – растачиванием;

г – фрезерованием;

д – плоским шлифованием;

е – круглым шлифованием;

1 – режущий инструмент;

2 – заготовка; 3 – станочное

(рабочее) приспособление;

4 – обрабатываемая поверхность;

5 – поверхность резания;

6 – обработанная поверхность;

7 – прижим; 8 – базирующий

элемент; V – движение резания:

Sпрод, Sпоп, Sв, Sкруг –

соответственно продольное,

поперечное, вертикальное

и круговое движения подачи

Раздел 10. Технологические процессы обработки заготовок в современном машиностроении.

Теоретические и технологические основы механической обработки

83.

Если главное движение является вращательным, то для лезвийной обработкискорость резанья равна:

V = πDn/1000,

где n – частота вращения заготовки (инструмента), об/мин.

Скорость движения подачи (подача) S – путь точки режущего лезвия

инструмента относительно заготовки в единицу времени в направлении движения

подачи. Различают:

подачу в минуту (минутную) Sm – перемещение режущего инструмента в минуту,

мм/мин;

подачу на оборот So – перемещение режущего инструмента за один оборот

заготовки или инструмента, мм/об;

для многозубых инструментов – подачу на зуб Sz – перемещение режущего

инструмента за время поворота на угол, равный угловому шагу зубьев, мм/зуб;

подачу на двойной ход S2x – перемещение режущего инструмента за один

двойной ход, мм/2х.

Sm = Son = Sznz = S2x ,

где z – число зубьев инструмента.

Глубина резания t – кратчайшее расстояние между обработанной

и обрабатываемой поверхностями, мм. При точении глубина резания равна:

t = 0,5(Dз – d),

где Dз и d – диаметры заготовки и обработанной поверхности, мм.

Раздел 10. Технологические процессы обработки заготовок в современном машиностроении.

Теоретические и технологические основы механической обработки

84.

Основные схемы обработки заготовокна универсальном токарно-винторезном станке

а

б

г

д

ж

к

н

в

е

з

и

л

м

о

а–в – обтачивание наружных

цилиндрических поверхностей;

г – подрезание торцов;

д, е – протачивание прямых

и фасонных канавок соответственно;

ж – отрезание;

з, и – растачивание гладких и

ступенчатых отверстий

соответственно;

к – сверление;

л – нарезание резьбы;

м – точение конусов с поперечной

подачей;

н, о – точение коротких и длинных

конических поверхностей

соответственно;

V – движение резания; S – движение

подачи; α – угол поворота оси

заготовки

Раздел 10. Технологические процессы обработки заготовок в современном машиностроении.

Теоретические и технологические основы механической обработки

85.

Токарные резцыа – проходной прямой; б – проходной отогнутый; в – проходной упорный

отогнутый; г – подрезной; д, е – расточные для сквозных

и

глухих отверстий соответственно; ж – отрезной; з – канавочный;

и – резьбовой; к – круглый фасонный; л – призматический фасонный

Раздел 10. Технологические процессы обработки заготовок в современном машиностроении.

Теоретические и технологические основы механической обработки

86.

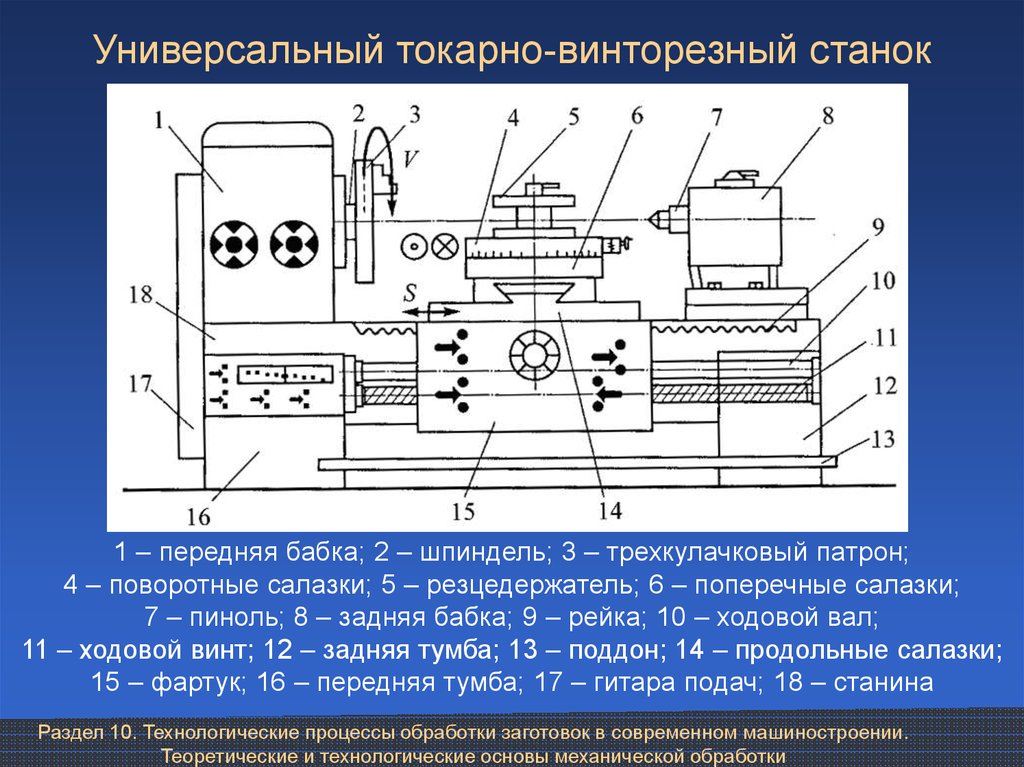

Универсальный токарно-винторезный станок1 – передняя бабка; 2 – шпиндель; 3 – трехкулачковый патрон;

4 – поворотные салазки; 5 – резцедержатель; 6 – поперечные салазки;

7 – пиноль; 8 – задняя бабка; 9 – рейка; 10 – ходовой вал;

11 – ходовой винт; 12 – задняя тумба; 13 – поддон; 14 – продольные салазки;

15 – фартук; 16 – передняя тумба; 17 – гитара подач; 18 – станина

Раздел 10. Технологические процессы обработки заготовок в современном машиностроении.

Теоретические и технологические основы механической обработки

87.

Схемы обработки поверхностейна сверлильных станках

а – сверление;

б – рассверливание;

в – зенкерование;

г – развертывание;

д, е – зенкование;

ж, з – цекование;

и – обработка базовых

центровых отверстий;

к – нарезание внутренних

резьб;

л – обработка сложных

поверхностей;

V – движение резания;

S – движение подачи

Раздел 10. Технологические процессы обработки заготовок в современном машиностроении.

Теоретические и технологические основы механической обработки

88.

Схемы обработки поверхностейна расточных станках

а – растачивание

консольным закреплением

резца;

б – растачивание

борштангой;

в, г – растачивание резцом,

закрепленным в планшайбе;

д – обтачивание;

е, ж – подрезание торцев;

з – обработка плоскостей;

V – движение резания;

S – движение подачи;

d, D – диаметры заготовки

и изделия;

f – глубина резания

Раздел 10. Технологические процессы обработки заготовок в современном машиностроении.

Теоретические и технологические основы механической обработки

89.

Обработка заготовок на протяжных станкахКруглая протяжка: 1 – замковая часть; 2 – шейка; 3 – направляющий конус;

4, 7 – передняя и задняя направляющие части соответственно; 5 – режущая

часть (режущие зубья); 6 – калибрующая часть (калибрующие или чистовые

зубья); V – движение резания; f – ленточка; Sz – подъем на зуб; t – шаг между

зубьями; α, γ – главные задний и передний углы соответственно

Раздел 10. Технологические процессы обработки заготовок в современном машиностроении.

Теоретические и технологические основы механической обработки

90.

Обработка плоскостей на ГФСа – горизонтальных; б – вертикальных; в – наклонных;

г – нескольких плоскостей одновременно; д – уступов;

V – движение резания; S – движение подачи

Раздел 10. Технологические процессы обработки заготовок в современном машиностроении.

Теоретические и технологические основы механической обработки

91.

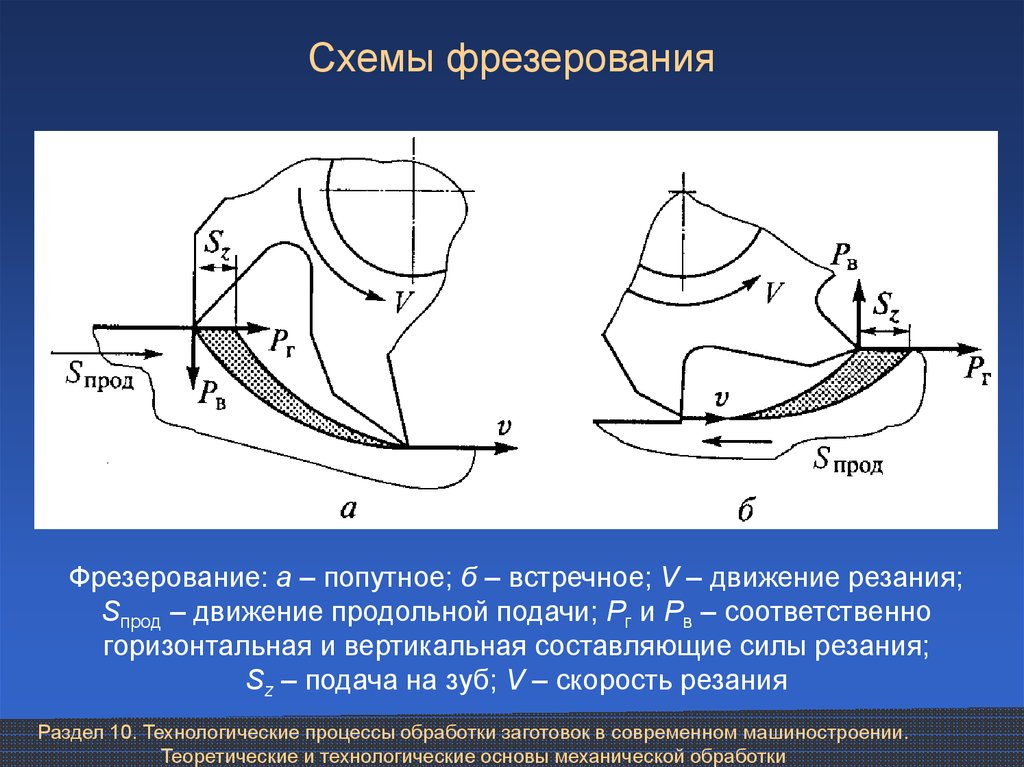

Схемы фрезерованияФрезерование: а – попутное; б – встречное; V – движение резания;

Sпрод – движение продольной подачи; Рг и Рв – соответственно

горизонтальная и вертикальная составляющие силы резания;

Sz – подача на зуб; V – скорость резания

Раздел 10. Технологические процессы обработки заготовок в современном машиностроении.

Теоретические и технологические основы механической обработки

92.

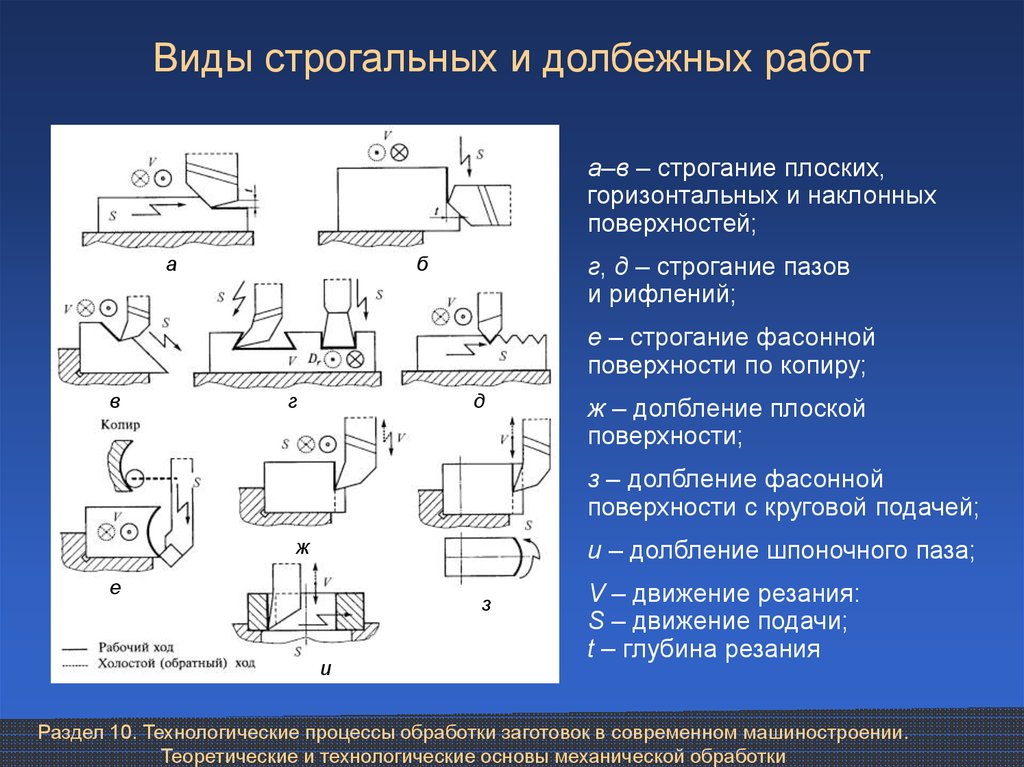

Виды строгальных и долбежных работа–в – строгание плоских,

горизонтальных и наклонных

поверхностей;

а

г, д – строгание пазов

и рифлений;

б

е – строгание фасонной

поверхности по копиру;

в

г

д

ж – долбление плоской

поверхности;

з – долбление фасонной

поверхности с круговой подачей;

и – долбление шпоночного паза;

ж

е

з

и

V – движение резания:

S – движение подачи;

t – глубина резания

Раздел 10. Технологические процессы обработки заготовок в современном машиностроении.

Теоретические и технологические основы механической обработки

93.

Нарезание наружной резьбы резцамиа – призматическим резцом; б – круглым резцом; в – резцовая головка:

1 – центр вращения головки; 2 – заготовка; 3 – резцовая головка; 4 – центр

вращения заготовки; г – плашка: 1 – корпус; 2 – отверстия; 3 – режущие зубья;

4 – режущий участок; 5 – калибрующий участок; V – главное движение;

S – движение подачи; So – подача на оборот; D, d – диаметры резьбы;

t – полная глубина резания; а – главный задний угол

Раздел 10. Технологические процессы обработки заготовок в современном машиностроении.

Теоретические и технологические основы механической обработки

94.

Станки шлифовальной группыа – круглошлифовальный;

б – бесцентровошлифовальный;

в – плоскошлифовальный;

1 – стол; 2 – верхняя, поворотная часть стола;

3 – коробка скоростей; 4 – передняя бабка;

5 – абразивный круг; 6 – шлифовальная бабка;

7 – задняя бабка; 8 – станина; 9 – гидроцилиндр;

10, 16 – поворотные суппорты; 11 – шток;

12, 14 – механизмы правки; 13 – ведущий круг;

15 – бабка ведущего круга; 17 – задняя бабка

(колонна); 18 – стол ведущего круга; 19 – нож;

20 – магнитная плита

Раздел 10. Технологические процессы обработки заготовок в современном машиностроении.

Теоретические и технологические основы механической обработки

95.

Схемы хонингованияа – с двумя степенями свободы заготовки; б – с четырьмя степенями

свободы заготовки; в – с одношарнирным креплением хона;

г – с двухшарнирным креплением хона; д – с двухшарнирным креплением

хона и четырьмя степенями свободы заготовки

Раздел 10. Технологические процессы обработки заготовок в современном машиностроении.

Теоретические и технологические основы механической обработки

96.

Электроискровая обработка1 – RС-генератор; 2 – подача электролита; 3 – инструмент;

4 – диэлектрическая жидкость; 5 – слив электролита;

6 – заготовка; 7 – изолятор; S – движение подачи

Раздел 11. Технология электрофизических

и электрохимических методов обработки заготовок

97.

Электроимпульсная обработкаВысокочастотная электроимпульсная обработка: 1 – подача электролита;

2 – диэлектрическая жидкость; 3 – трансформатор; 4 – прерыватель тока;

5 – выпрямитель; 6 – слив электролита; 7 – заготовка; 8 – инструмент;

S – движение подачи

Раздел 11. Технология электрофизических

и электрохимических методов обработки заготовок

98.

Электрохимическая обработкаа – полирование; б – размерная обработка; 1 – ванна; 2 – электролит;

3 – заготовка; 4 – подача электролита; 5 – катод; 6 – слив электролита;

7 – продукты растворения; 8 – микронеровности; 9 – отверстие

Раздел 11. Технология электрофизических

и электрохимических методов обработки заготовок

99.

Электроабразивная обработкаа – шлифование; б – хонингование; 1 – заготовка; 2 – инструмент;

3 – абразивные зерна; 4 – электролит; 5 – припуск; 6 – хонинговальная

головка; 7 – ванна; 8 – токосъемное кольцо; 9 – стол; 10 – изолятор;

Dr – главное движение; S – движение подачи

Раздел 11. Технология электрофизических

и электрохимических методов обработки заготовок

100.

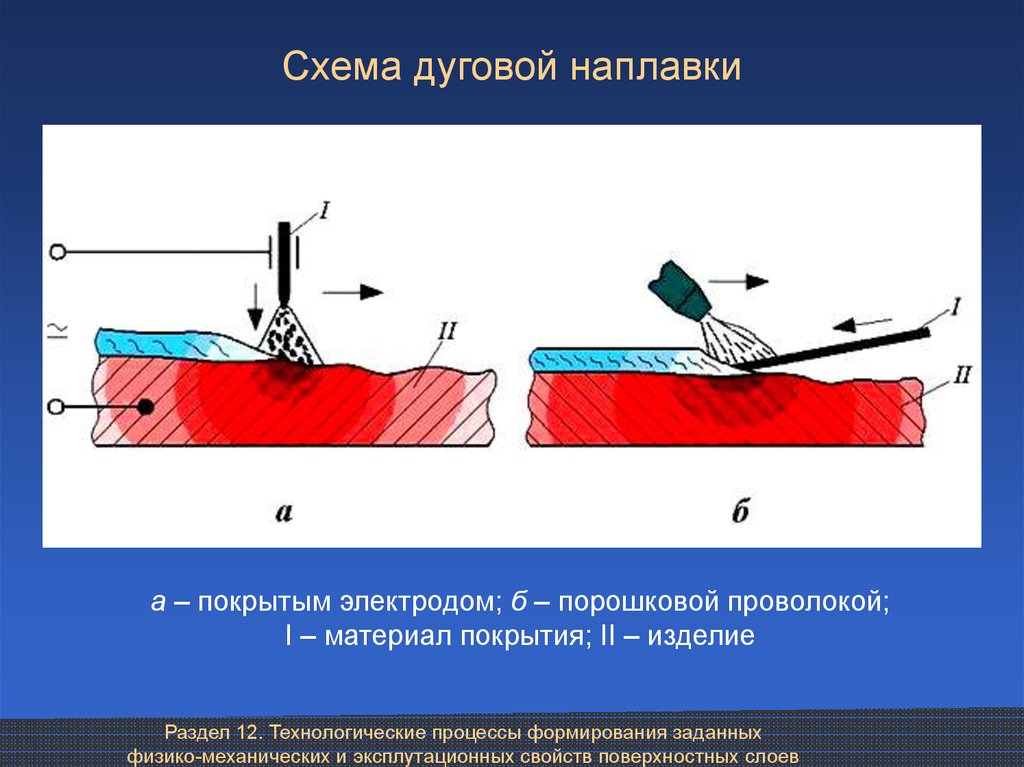

Схема дуговой наплавкиа – покрытым электродом; б – порошковой проволокой;

I – материал покрытия; II – изделие

Раздел 12. Технологические процессы формирования заданных

физико-механических и эксплутационных свойств поверхностных слоев

101.

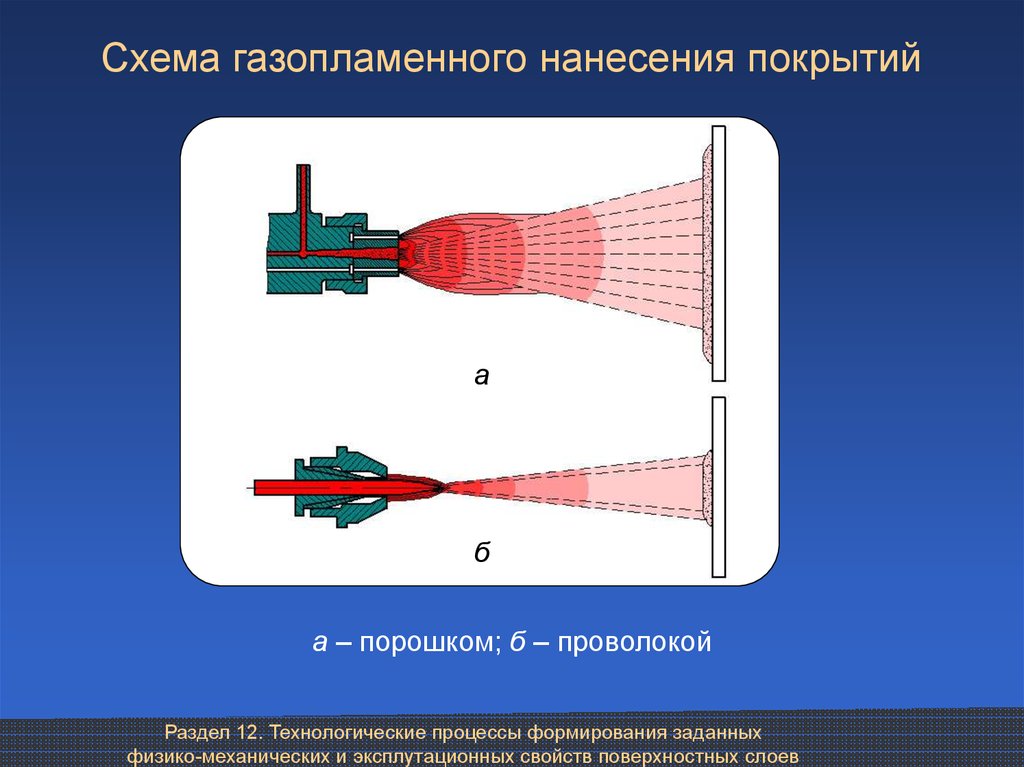

Схема газопламенного нанесения покрытийа

б

а – порошком; б – проволокой

Раздел 12. Технологические процессы формирования заданных

физико-механических и эксплутационных свойств поверхностных слоев

102.

Под служебным назначением машины понимают максимальноуточненную и четко сформулированную задачу, для решения которой

предназначена машина.

Надежность характеризуется как свойство объекта сохранять во

времени в установленных пределах значения всех параметров,

характеризующих способность выполнять требуемые функции в заданных

режимах и условиях применения.

Отказ – событие, заключающееся в нарушении работоспособности

машины (полной или частичной).

Долговечность (ресурс) – свойство объекта сохранять

работоспособное состояние до наступления предельного состояния при

установленной системе технического обслуживания и ремонта.

Ремонтопригодность – свойство объекта, заключающееся в его

приспособленности к поддержанию и восстановлению работоспособного

состояния путем технического обслуживания и ремонта.

Работоспособность – состояние изделия (привода, узла, детали,

машины), при котором оно способно нормально выполнять заданные

функции в соответствии с параметрами, установленными нормативнотехнической документацией.

Раздел 13. Основы сборочных работ

и технологической подготовки производства

103.

Автоматическая сборочная машинаи ее сборочные единицы

Раздел 13. Основы сборочных работ

и технологической подготовки производства

104.

Блок-схема пакетаприкладных программ

проектирования

технологических процессов

литья в кокиль с песчаным

стержнем крупногабаритных

корпусов типа

цилиндрической оболочки из

легких сплавов (ЛС –

литниковая система,

ИД – исходные данные,

ППТР – проточно-поперечное

течение расплава)

Раздел 14. Проблемы современного машиностроительного производства

и обеспечение экологической безопасности производственных процессов

105.

Работа современных САЕ-систем базируется, как правило, на методеконечных элементов (МКЭ), который относится к группе проекционносеточных методов. В его основе лежит замена искомой непрерывной

функции ее дискретной моделью. Для этого исследуемую область

разбивают на множество подобластей – конечных элементов,

представляющих собой фигуры в виде плоских либо объемных

многоугольников с узловыми точками в их вершинах, а для комплексэлементов – дополнительными узлами на сторонах многоугольников.

В рамках каждого конечного элемента искомая функция

аппроксимируется полиномом, который в узловых точках приобретает

определенные значения. Эта замена на уровне конечных элементов

представляет собой первый этап моделирования – локальную

аппроксимацию, которая позволяет легко задавать и контролировать

граничные и начальные условия решения задачи. Для рассмотрения зоны

деформации как единого целого переходят ко второму этапу – глобальной

аппроксимации. Объединение конечных элементов в единую модель

осуществляется путем уравновешивания значений полиномов соседних

элементов в каждой их совместной узловой точке.

Раздел 14. Проблемы современного машиностроительного производства

и обеспечение экологической безопасности производственных процессов

106.

Замкнутая промышленная экосистема функционирует на основеобратимых технологических процессов. Формируемые в составе такой

системы антропогенные переходы могут быть функционально выражены

через энтропию состояния экосистемы, причем энтропийный подход в

данном случае является универсальным, поскольку может быть

распространен и на частично обратимые производственные циклы.

Статистико-вероятностный аспект понятия энтропии позволяет

интерпретировать вероятность антропогенного состояния экосистемы как

меру ее возможного состояния. Возрастание энтропии означает переход

замкнутой промышленной экосистемы от менее вероятных состояний

к более вероятным.

Для создания экологически безопасной промышленной экосистемы при

организации и планировании природоохранной деятельности на

предприятии, а также при проектировании промышленной экосистемы,

в частности литейного производства, необходимо учитывать следующие

инженерно-экономические аспекты: проектирование безопасного

оборудования для литейных цехов; замкнутые экологические процессы;

грамотный комплексный подход при модернизации литейного производства,

особенно при процессах реконструкции, когда в силу каких-либо причин

этому вопросу долгое время не уделяли необходимого внимания и др.

Раздел 14. Проблемы современного машиностроительного производства

и обеспечение экологической безопасности производственных процессов

107.

Благодаря широкому распространению современных информационныхтехнологий в промышленности развитых стран мира складываются новые

виды организационных структур, в частности так называемые виртуальные

предприятия или виртуальные производственные объединения.

Виртуальное производственное объединение, как правило, состоит

из агентов – специализированных предприятий, выпускающих

комплектующие изделия или производственные услуги, и головного

предприятия – носителя бренда и системного интегратора продукции

агентов, состав которых периодически меняется.

Следует отметить, что такое объединение является добровольным

и не предполагает жесткого закрепления связей между предприятиями.

Члены объединения связаны лишь общими экономическими интересами,

а также единой информационной средой, содержащей в цифровой форме

данные об изделии.

Раздел 14. Проблемы современного машиностроительного производства

и обеспечение экологической безопасности производственных процессов

Промышленность

Промышленность