Похожие презентации:

Дефекты, ремонт и усиление железобетонных и пролетных строений

1.

Капитальный ремонт включает работы:сплошную замену мостовых брусьев;

замену безбалластных плит и других элементов мостового полотна;

полную окраску;

замену гидроизоляции балластных плит;

замену дефектных пролетных строений;

замену отдельных износившихся элементов или частей сооружений;

усиление слабых элементов и частей сооружений;

устранение негабаритности;

частичное переустройство сооружений;

устройство мероприятий по сохранению вечной мерзлоты;

устройство мероприятий по борьбе с наледями;

устройство смотровых приспособлений;

устройство компрессорных станций и воздухопроводов для

пневмообдувки;

установку точек для подключения электроинструмента и других

устройств для улучшения содержания и условий эксплуатации;

подъемку пролетных строений;

наращивание бортов железобетонных пролетных строений на

величину не более 20

2.

КАПИТАЛЬНЫЙ РЕМОНТ ИССОРаботы по капитальному ремонту производят по

технологическим правилам или проектам, утвержденным в

установленном порядке, с учетом грузонапряженности линии и

перспектив развития.

Ремонт мостов с заменой пролетных строений старых

расчетных норм производят только в комплексе с ремонтом опор.

При замене металлических пролетных строений и при

сплошной смене мостовых брусьев как правило следует

укладывать безбалластное мостовое полотно на железобетонных

плитах.

При ремонтах искусственных сооружений рекомендуется

применение типовых решений.

Для проведения трудоемких и сложных работ по капитальному

ремонту мостов рекомендуется привлекать специализированные

строительно-ремонтные организации, имеющие лицензии на

выполнение конкретных работ.

3.

Дефекты, ремонт и усиление железобетонных пролетных строенийОсновные дефекты и повреждения:

1.Трещины (вертикальные, наклонные,

горизонтальные)

2. Сколы бетона (без или с оголением

арматуры - разрушение защитного слоя)

3. Выщелачивание бетона (потеки, пятна,

сталактитовые сосульки).

4. Превышение допускаемой толщины

балласта под шпалой (более 40 см).

5.Коррозия арматуры.

6. Выключение из работы рабочих

стержней арматуры

4.

Усиление железобетонных пролетных строенийустановкой дополнительной арматуры в растянутой

зоне

Усиление ребристых пролетных строений железнодорожных мостов

установкой дополнительной арматуры включает в себя приварку

стержней через коротыши или арматурного каркаса, состоящего из

продольных ветвей и коротких хомутов

Схема усиления пролетного строения дополнительной арматурой с приваркой продольных

стержней: а – коротышами; б – наклонными стержнями и короткими хомутами; 1 – главная балка; 2

– существующая рабочая арматура; 3 – арматура усиления; 4 – коротыш; 5 – наклонный

5.

Усиление ж.б. пролетных строений изменениемстатической схемы Балочные разрезные железобетонные

Шпренгеля выполняют в

виде отдельных стержней

из высокопрочной

арматуры, тросов, пучков

из высокопрочной

проволоки, прядей,

симметрично

расположенных по обе

стороны ребра балок.

Схема закрепления шпренгеля: а

– шпренгели из

арматурных

стержней; б – то же из

высокопрочной

проволоки,

собранной в пучок (стальные

тросы, кабели); в –шпренгельное

устройство с

соединительной

муфтой; 1 шпренгель; 2 –

стальной

лист;

3

–

горизонтальный стальной лист,

приваренный

к

вертикальному; 4 – дюбель; 5 –

анкерный упор; 6 – распорка 7 –

фиксатор; 8 – поддерживающий

швеллер

(№

10–12);

9

–

пролетные строения могут быть

усилены шпренгельными

конструкциями

6.

Усиление плиты проезжей части устройствомразгружающего пакета из поперечных

металлических балок

Усиление внешней консоли плиты проезжей части железобетонных

пролетных строений производится устройством разгружающего пакета из

металлических поперечных балок под рельсовым путем, а также

поддерживающих металлических балок.

Схема усиления внешней

консоли плиты проезжей

части устройством

разгружающего пакета: 1 –

внешняя консоль плиты; 2 –

рельсовый путь; 3 балласт; 4 – опорная

прокладка; 5 –

металлический лист; 6 –

балка разгружающего пакета;

7 – ребра

7.

ДЕФЕКТЫ И ПОВРЕЖДЕНИЯ МЕТАЛЛИЧЕСКИХМОСТОВ

Коррозия

Коррозия металла происходит при химическом взаимодействии

металла с окружающей средой, а также является продуктом

взаимодействия гальванических элементов, образующихся на

поверхности. Для стальных мостов наиболее характерно развитие

электрохимической коррозии.

Коррозионные повреждения уменьшают площадь поперечного

сечения элементов, снижают грузоподъемность и долговечность.

Коррозия возникает и развивается главным образом из-за

увлажнения поверхности металла. Металлические мосты относят к

объектам, функционирующим в среде с высокой влажностью.

Скорость развития коррозии зависит от химического состава

металла, разновидности агрессивности среды, влажности,

температуры, вида антикоррозионной защиты, напряженного

состояния.

8.

Виды коррозионных повреждений элементов стальных пролетныхстроений

Сплошная

(равномерная)

Характерна для металла или защитного покрытия, у

которых коррозионная стойкость невысока – покрывает

видимым слоем продуктов коррозии

Точечная

(питтинговая)

Развивается в виде отдельных мелких и

глубоких язвочек

Межкристаллитная

Характеризуется равномерным

распределением множественных трещин

Местная

(локальная)

Коррозия

металла

Язвенная

Коррозионное

растрескивание

Коррозионная

усталость

Контактная

Связана с неблагоприятной структурой металла

(повышенным количеством сульфидов). Сопровождается

образованием толстых слоев продуктов коррозии,

переходящих со временем в сквозные

Вид квазихрупкого разрушения стали с образованием

единичных и множественных трещин при одновременном

воздействии напряжений растяжения и агрессивных сред

Вид квазихрупкого разрушения стали в виде мелких

трещин при одновременном воздействии циклических

напряжений и агрессивных сред

Выражается в местном увеличении глубины

проникновения сплошной коррозии до границы контакта

между разнородными металлами

9.

Расстройство заклепочных соединений.Основной причиной расстройства заклепочных соединений

является механический износ, возникающий в результате

суммарных сдвигов (перемещений) соединяемых элементов по

поверхности их контакта. Влияние и характер суммарных сдвигов

зависят от напряженного состояния соединений, интенсивности

движения и динамического воздействия временной нагрузки от

подвижного состава.

Расстройство заклепочных соединений приводит к значительному

повышению концентрации напряжений около заклепочных

отверстий, ускоренному накоплению усталостных повреждений и

появлению усталостных трещин.

10.

Усталостные повреждения.В локальных зонах конструктивных элементов пролетных

строений, в которых происходит максимальная концентрация

напряжений,

развиваются

усталостные

повреждения.

Для

пролетных строений, работающих под воздействием тяжелой

железнодорожной нагрузки, усталость металла происходит в

результате постепенного накопления повреждений от многократно

повторяемых напряжений. В этом случае наблюдается излом

усталостного разрешения в виде характерных пятен усталости,

который образуется на участках зарождения трещин [ ]. Появлению

усталостных трещин, как правило, предшествует расстройство

заклепок в местах прикрепления конструктивного элемента

пролетного строения.

11.

Механические поврежденияМеханические повреждения наиболее часто возникают в

результате ударов негабаритных грузов по элементам пролетных

строений, а также при их изготовлении и монтаже. К механическим

повреждениям относят общие искривления элементов, пробоины,

вмятины, рис.1.21. Степень опасности повреждения определяют не

только размерами поврежденного элемента, но и в зависимости от

напряженного

состояния

и

происходящих

впоследствии

изменений.

12. УСИЛЕНИЕ МЕТАЛЛИЧЕСКИХ ПРОЛЕТНЫХ СТРОЕНИЙ

Усиление пролетных строенийдобавлением металла

При усилении балок пролетных строений

добавлением металла увеличивается площадь

их поперечного сечения. В расчетах

предусматривается, что временная нагрузка от

подвижного состава будет восприниматься

усиленным сечением элемента балки, а

постоянная - главным образом сечением до

усиления, т.е. старым металлом. Кроме того

элементы добавленного (нового) металла

должны обеспечивать совместную работу со

старым. Чаще всего это достигается видами

прикрепления нового металла.

13. УСИЛЕНИЕ МЕТАЛЛИЧЕСКИХ ПРОЛЕТНЫХ СТРОЕНИЙ

УСИЛЕНИЕ С УЧЕТОМ ИЗМЕНЕНИЯ СТАТИЧСКОЙ РАБОТЫ БАЛКИДля значительного повышения грузоподъемности балок пролетного

строения (по условию прочности по нормальным напряжениям) они могут

быть усилены шпренгельными затяжками

Х+ΔХ

Х+ΔХ

M

Mзз+ΔM

+ΔMзз

Х+ΔХ

Х+ΔХ

L

Lgg

L

Lgg

Схема балки пролетного строения, усиленной затяжкой:

1 – затяжка; 2 – упор для крепления анкера затяжки; 3 – диафрагма;

4–

муфта с двойной резьбой; Lз – длина затяжки; Lp – расчетный пролет; hб –

высота балки до усиления; Уз – расстояние от нейтральной оси до центра

тяжести затяжки; Х – усилие предварительного натяжения затяжки.

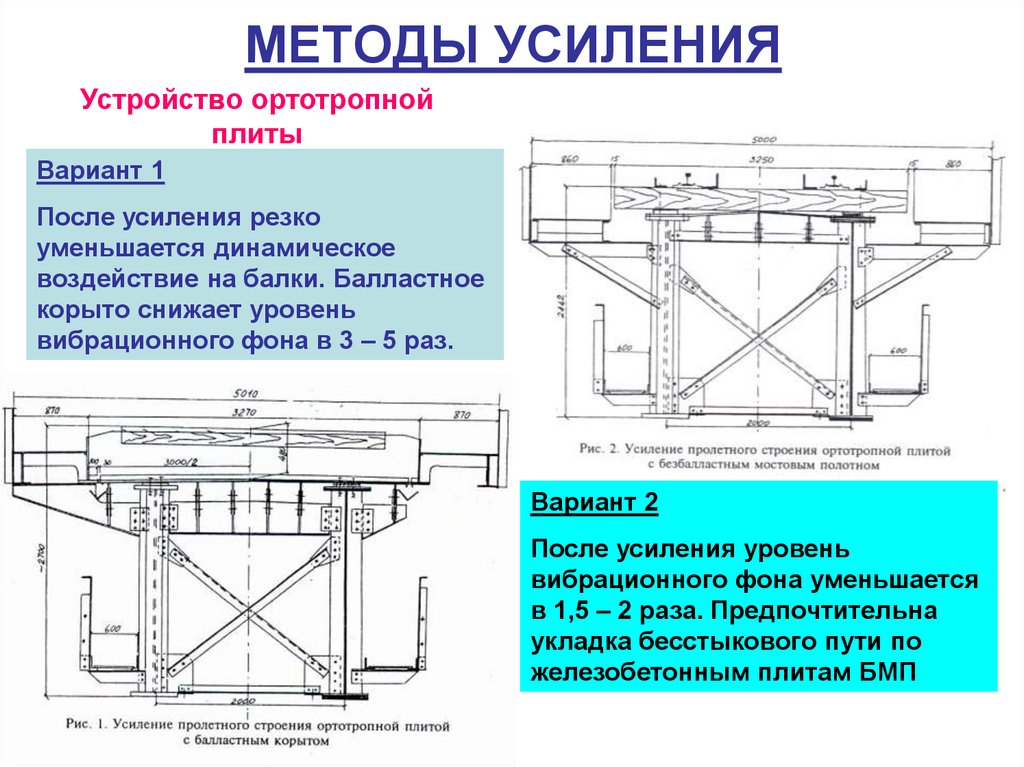

14. МЕТОДЫ УСИЛЕНИЯ

Устройство ортотропнойплиты

Вариант 1

После усиления резко

уменьшается динамическое

воздействие на балки. Балластное

корыто снижает уровень

вибрационного фона в 3 – 5 раз.

Вариант 2

После усиления уровень

вибрационного фона уменьшается

в 1,5 – 2 раза. Предпочтительна

укладка бесстыкового пути по

железобетонным плитам БМП

15.

Усиление пролетного строения устройством гибкойзатяжки по нижнему поясу балок

1040

1200

а

2080

1040

б

1040

6

7

6

7

1

1

300

3280

3

5

4

2

2

4

210 210

650

Анкер

Затяжки

Упор

Затяжка

Усиление пролетного строения устройством по нижнему

поясу предварительно напряженных затяжек имеет

существенное преимущество перед другими способами

вследствие того, что работы по усилению можно

выполнять без перерыва движения поездов.

Для предварительно напряженной затяжки применяют

такие материалы, как пучки из высокопрочной

проволоки, тросы (канаты), а также высокопрочную

сталь из стержней круглого сечения. При этом

обязательной является надежная защита затяжек от

коррозии.

Предварительное напряжение производят домкратами,

полиспастами или винтовыми приспособлениями.

16.

УШИРЕНИЕ ОПОР МОСТОВУширение

железобетонными

консолями

17.

УСИЛЕНИЕ МАССИВНЫХ ОПОР МОСТОВ ЖЕЛЕЗОБЕТОННЫМИОБОЛОЧКАМИ («РУБАШКАМИ»)

ОБЩИЕ ПОЛОЖЕНИЯ

В целях обеспечения несущей способности и безопасности тело

массивных опор усиливают железобетонными оболочками

(«рубашками»), включенными в работу существующей кладки.

Связь железобетонной «рубашки» с

кладкой опоры обеспечивают

установкой анкеров (штырей) и

штраблением ее поверхности.

При этом путем передачи постоянных

и временных нагрузок с пролетных

строений на оболочку достигается

усиление кладки опоры.

По условию трещиностойкости толщину

усиливающих железобетонных «рубашек» на

массивных опорах принимают равной 0,10 – 0,15

полной толщины опоры, но не менее 16 см

18.

Конструктивные детали железобетонной «рубашки»Армирование железобетонных «рубашек» производят, как правило,

сетками из стержневой арматуры диаметром до 25 мм (12 – 25 мм),

которые крепят к кладке опоры с помощью стальных анкеров.

Применяют сетки с ячейками от 10 до 20 см (10х10, 15х15, 20х20 см).

Число сеток и толщину «рубашки» назначают в зависимости от

размеров и характера повреждений. Требуемое количество стержней

рабочей арматуры на 1 пог. м высоты опоры определяют по

специальной методике.

2. Анкеры диаметром 18 – 25 мм заделывают в шпуры (бурки),

пробуренные в кладке на глубину 50 – 75 см (не менее 25-30 диаметров

анкера). Для омоноличивания анкеров используют раствор 1:3.

19.

Усиление береговой опоры железобетонной «рубашкой»20.

Технология усиления опоры железобетонной «рубашкой»Стадия 1

Стадия 3

Стадия 2

Стадия 4

21.

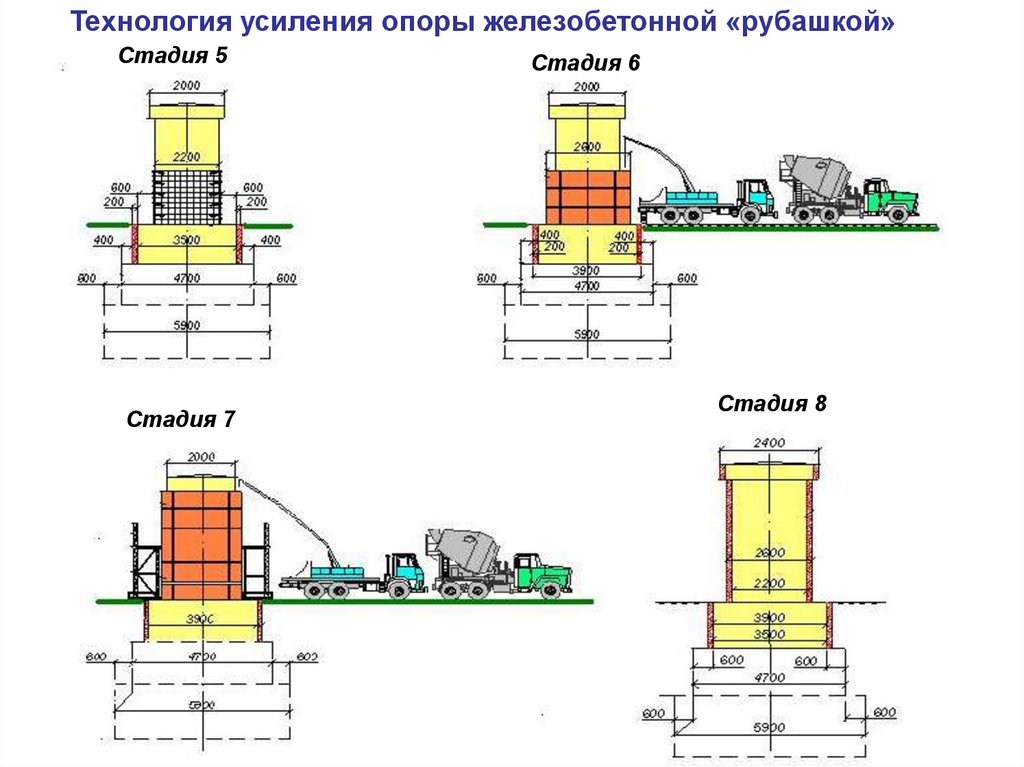

Технология усиления опоры железобетонной «рубашкой»Стадия 5

Стадия 7

Стадия 6

Стадия 8

22.

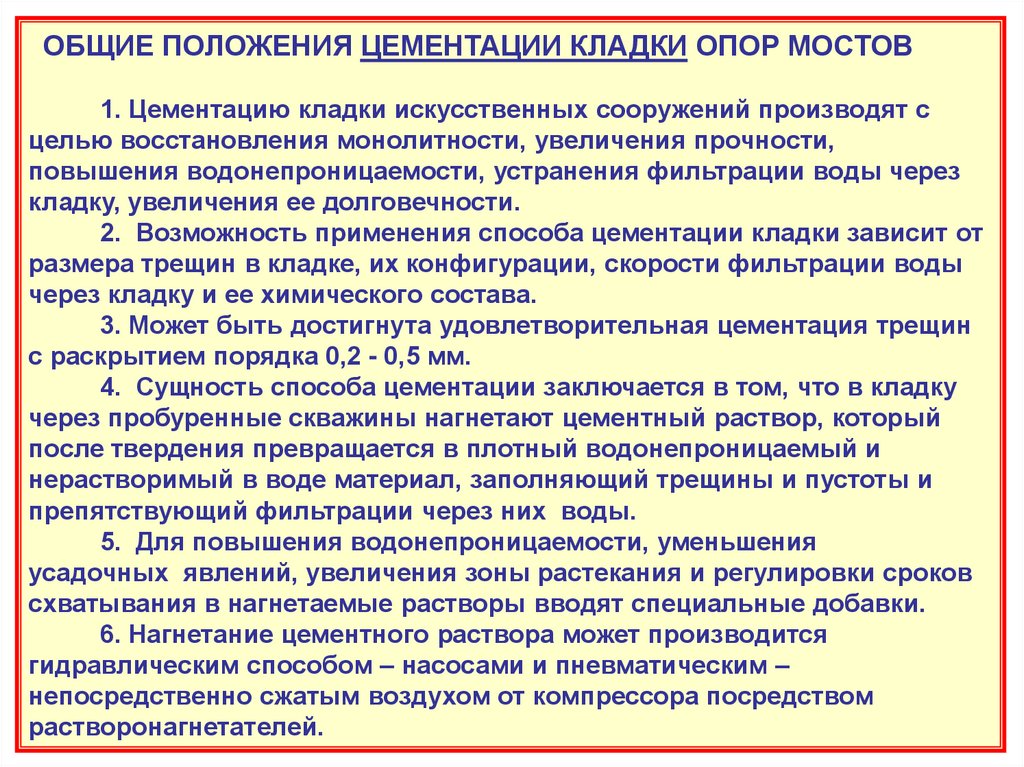

ОБЩИЕ ПОЛОЖЕНИЯ ЦЕМЕНТАЦИИ КЛАДКИ ОПОР МОСТОВ1. Цементацию кладки искусственных сооружений производят с

целью восстановления монолитности, увеличения прочности,

повышения водонепроницаемости, устранения фильтрации воды через

кладку, увеличения ее долговечности.

2. Возможность применения способа цементации кладки зависит от

размера трещин в кладке, их конфигурации, скорости фильтрации воды

через кладку и ее химического состава.

3. Может быть достигнута удовлетворительная цементация трещин

с раскрытием порядка 0,2 - 0,5 мм.

4. Сущность способа цементации заключается в том, что в кладку

через пробуренные скважины нагнетают цементный раствор, который

после твердения превращается в плотный водонепроницаемый и

нерастворимый в воде материал, заполняющий трещины и пустоты и

препятствующий фильтрации через них воды.

5. Для повышения водонепроницаемости, уменьшения

усадочных явлений, увеличения зоны растекания и регулировки сроков

схватывания в нагнетаемые растворы вводят специальные добавки.

6. Нагнетание цементного раствора может производится

гидравлическим способом – насосами и пневматическим –

непосредственно сжатым воздухом от компрессора посредством

растворонагнетателей.

23.

l=100 l=100l=100

l=100

l=100

l=100

l=100

l=100

l=100

l=160

l=160

l=160

70 120

l=160

l=160

l=160

l=160

l=160

120 120 70

l=160

l=160

50

l=160

100 100 100 100

l=160

85

l=100

100 100 100 100 100 85

Скважины устраивают по швам

облицовки и размещают в шахматном

порядке. Количество, взаимное

расположение, глубина и направление

скважин, назначаемое в проекте в

зависимости от типа и параметров

кладки, характера и количества течей и

других условий производства работ,

должны быть такими, чтобы в

результате цементации достигались

монолитность кладки и её

водонепроницаемость.

Расстояние между скважинами

ориентировочно назначают исходя из

удельного водопоглощения кладки

(принимают в среднем 0,8 – 1,2 м при

нагнетании раствора без добавок и 1,22,0 м – с пластифицирующими

добавками).

l=100 l=100

100 100 100 100 100 85

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА

РАБОТ ПО ЦЕМЕНТАЦИИ КЛАДКИ

ОПОР МОСТА

24.

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА РАБОТПО ЦЕМЕНТАЦИИ КЛАДКИ ОПОР МОСТА

Глубину скважин назначают в зависимости от

конструкции сооружения. Для массивных опор

её принимают не более 3/8 толщины массива,

при расположении скважин с обеих сторон.

Глубину скважин назначают с таким расчетом,

чтобы цементная смесь заполняла все поры и

трещины в массиве.

Диаметр скважин принимают наименьшим

исходя из условий обеспечения быстрой и

экономичной проходки. При перфорированном

бурении рекомендуется принимать диаметры

бурения 32 – 65 мм в зависимости от глубины

скважин. Скважины на боковых поверхностях

бурят наклонно к горизонту под углом 10-15°, а с

подферменных площадок - вертикально и не

ближе 0,5-0,6м от краев кладки во избежание

выколов при нагнетании цементного раствора

под давлением.

25.

После окончания бурения скважин и установки инъекторов, всескважины промывают водой, подавая её сверху вниз под давлением

0,2 МПа, а затем продувают скважины сжатым воздухом под давлением

0,2 МПа и закрывают до начала цементации деревянными пробками

обёрнутыми паклей. Также до начала работ имеющиеся трещины и

швы, через которые возможна фильтрация инъектируемого раствора,

тщательно заделывают паклей или затирают цементным раствором.

Инъектирование цементного раствора производят в одну или

одновременно в несколько скважин. Скважины, расположенные на

боковых поверхностях кладки, инъектируют последовательно снизу

вверх, начиная с самых нижних рядов, в вертикальные – от центра

опоры к краям. Нагнетание производят до вытекания раствора из

законопаченных расположенных выше скважин.

Нагнетание инъекционного раствора в кладку при ее температуре,

измеряемой внутри скважины, ниже +5°С без устройства тепляков

запрещается. Нагнетание инъекционного раствора в скважины

глубиной более 2 м должно производиться при двух установках

инъектора: первая установка – на середине скважины и вторая – на

расстоянии не менее 10 см от поверхности кладки.

Для нагнетания цементного раствора в кладку применяют специальные

нагнетатели работающие от компрессорной установки, а при

небольшом объеме работ – ручные поршневые (плунжерные) насосы

(см. рис.)

26.

Удлинение береговых опорОбщие положения

Удлинение эксплуатируемых береговых опор мостов производят

при наличии:

▲ осадки подходной насыпи;

▲ оползания конусов подходной насыпи;

▲ необходимости увеличения геометрических параметров по длине

27.

УДЛИНЕНИЕ БЕРЕГОВЫХ ОПОР МОСТОВРасчетная схема до усиления

0,5H=5,36

5

:1,

<1

а1

z1

2

Fn

а2

z

а3

z3

F3

F2

zn

<1

:1

,7

5

H=10,72

F1

h1

3,75

ПР

6,85

О

=5,36

=0,5

Доля снижения нагрузки на

береговые опоры в

среднем составляет от 20%

до 40%

Расчетная схема после усиления

0,5H=5,36

F2

2

Fn1

Z n1

H=h x=10,72

h x1 =6,82

<1

:1

,7

5

F3

z3

3,00

5

:1,

<1

6,85

=5,36

=0,5

z

3,75

ПР

При усилении береговых

опор бездонными

железобетонными

коробами, заполненными

щебнем, происходит

разгрузка устоя от

горизонтального

воздействия грунта

подходной насыпи.

28.

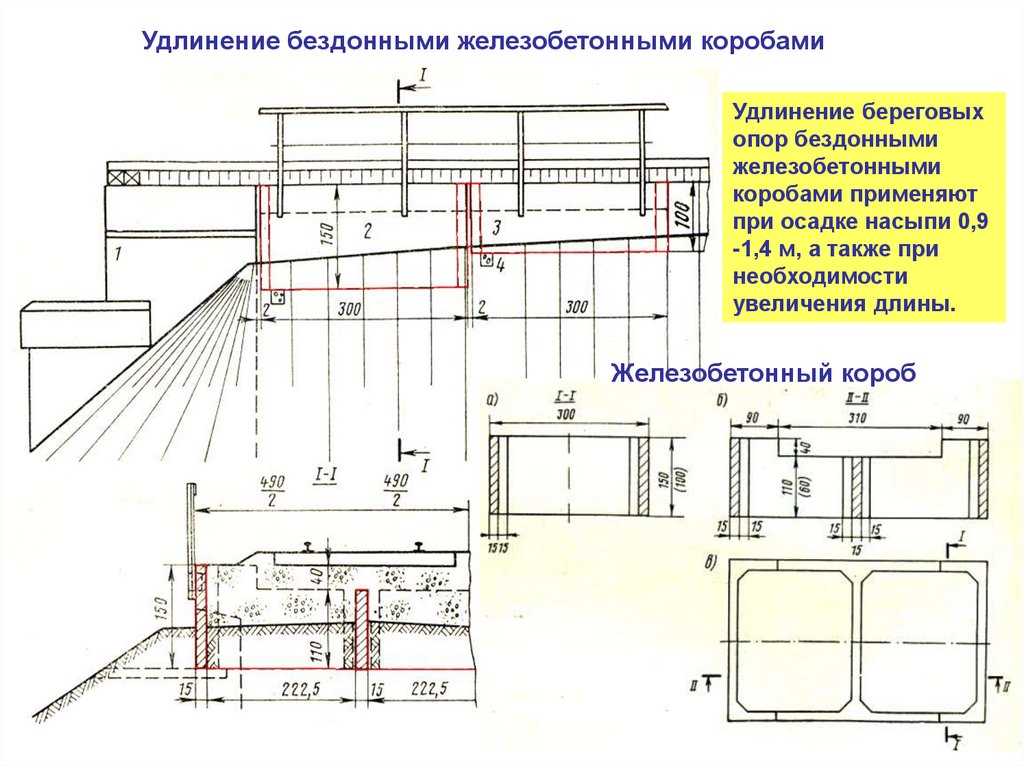

Удлинение бездонными железобетонными коробамиУдлинение береговых

опор бездонными

железобетонными

коробами применяют

при осадке насыпи 0,9

-1,4 м, а также при

необходимости

увеличения длины.

Железобетонный короб

29. МЕТОДЫ УСИЛЕНИЯ

Торкретированиебетонной кладки

Для хорошего сцепления со

старым бетоном при

торкретировании

применяют

полимерцементные

растворы на основе

поливинилацетатной

эмульсии ПВАЭ, а в особых

случаях – тонкослойные

клеевые покрытия на

основе эпоксидных смол.

Торкретирование поверхностей

цементно-песчаными растворами

от 1:3 до 1:5 при 10—15 % воды от

массы цемента выполняют по

металлическим сеткам при

глубине повреждений более 2 см.

Применяют сетки из проволоки

диаметром до_б мм с ячейкой отЗ

до 10 см

30.

РЕКОНСТРУКЦИЯ МОСТОВСхемы уширения

промежуточных

опор мостов

В целях обеспечения

надежной связи и для

соединения новой кладки со

старой (вариант а)

устраивают штрабы,

металлические анкеры из

арматурных стержней ,

рельсов и др.

Новые опоры рекомендуют

возводить с низовой

стороны от существующего

моста (с целью уменьшения

объемов подходных

насыпей и упрощения

конструкции)

Строительство

Строительство