Похожие презентации:

Вкр: повышение эффективности работы установки гидроочистки за счет оптимизации блока стабилизации

1.

ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

САНКТ-ПЕТЕРБУРГСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНОЛОГИЧЕСКИЙ ИНСТИТУТ

(ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ)

ВЫПУСКНАЯ КВАЛИФИКАЦИОННАЯ РАБОТА ИНЖЕНЕРА

(работа-проект)

Тема

Повышение эффективности работы установки гидроочистки

за счет оптимизации блока стабилизации

Дипломник

Руководитель,

Востриков В.В.

доцент

Федоров В.И.

Санкт-Петербург

2008

2. Цель дипломной работы-проекта: выбор режимов работы стабилизационной колонны, позволяющих снизить конец кипения отгона на

15-200С для егоиспользования как компонента сырья

риформинга (при сохранении запасов по качеству

продукции)

Задачи:

• Моделирование существующего блока стабилизации

установки ЛЧ-24/2000 и проверка адекватности модели

• Разработка рекомендаций по изменению режимов

работы колонны К-201

• Сравнение результатов моделирования с данными

активного эксперимента

• Экономическая оценка принятых проектных решений

2

3. Разработанная модель технологической схемы

Рис. 13

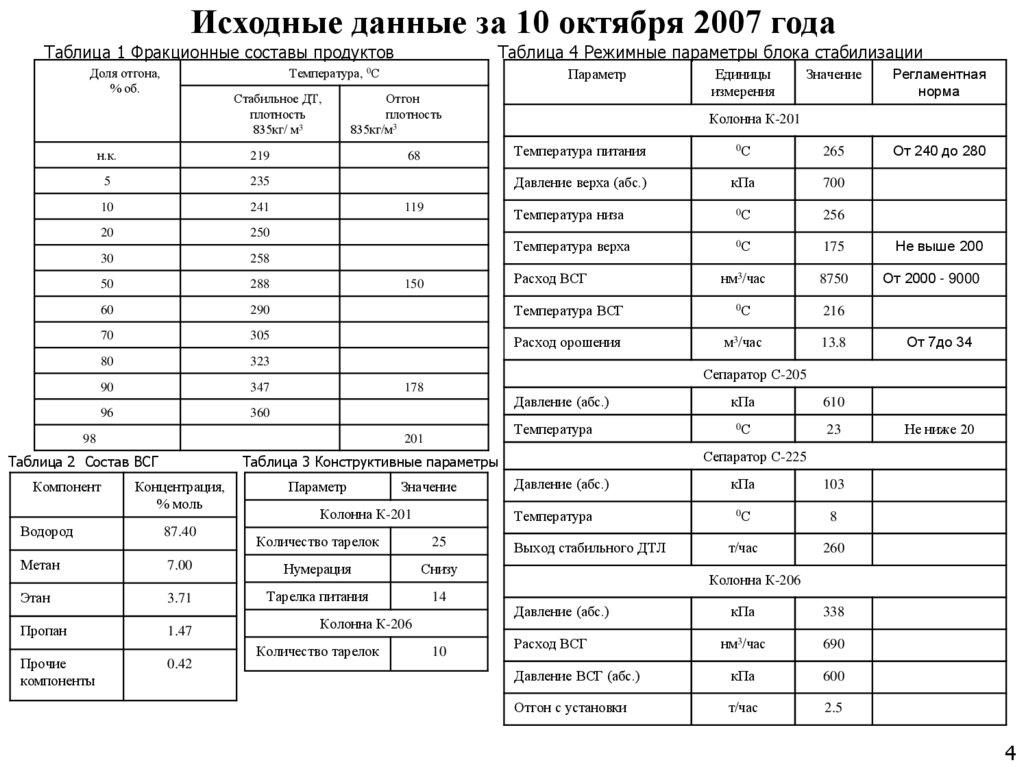

4. Исходные данные за 10 октября 2007 года

Таблица 4 Режимные параметры блока стабилизацииТаблица 1 Фракционные составы продуктов

Доля отгона,

% об.

Температура, 0С

Стабильное ДТ,

плотность

835кг/ м3

н.к.

219

5

235

10

241

20

250

30

258

50

288

60

290

70

305

80

323

90

347

96

360

Отгон

плотность

835кг/м3

68

119

Водород

87.40

Метан

265

Давление верха (абс.)

кПа

700

Температура низа

0С

256

Температура верха

0С

175

Не выше 200

нм3/час

8750

От 2000 - 9000

Температура ВСГ

0С

216

Расход орошения

м3/час

13.8

Температура

Параметр

Значение

Колонна К-201

От 7до 34

7.00

Нумерация

Снизу

Этан

3.71

Тарелка питания

14

Пропан

1.47

Колонна К-206

Количество тарелок

10

кПа

610

0С

23

Не ниже 20

Сепаратор С-225

Давление (абс.)

Температура

25

0.42

От 240 до 280

0С

Давление (абс.)

Количество тарелок

Прочие

компоненты

Регламентная

норма

Температура питания

Таблица 3 Конструктивные параметры

Концентрация,

% моль

Значение

Сепаратор С-205

178

201

Таблица 2 Состав ВСГ

Единицы

измерения

Колонна К-201

Расход ВСГ

150

98

Компонент

Параметр

Выход стабильного ДТЛ

кПа

103

0С

8

т/час

260

Колонна К-206

Давление (абс.)

кПа

338

нм3/час

690

Давление ВСГ (абс.)

кПа

600

Отгон с установки

т/час

2.5

Расход ВСГ

4

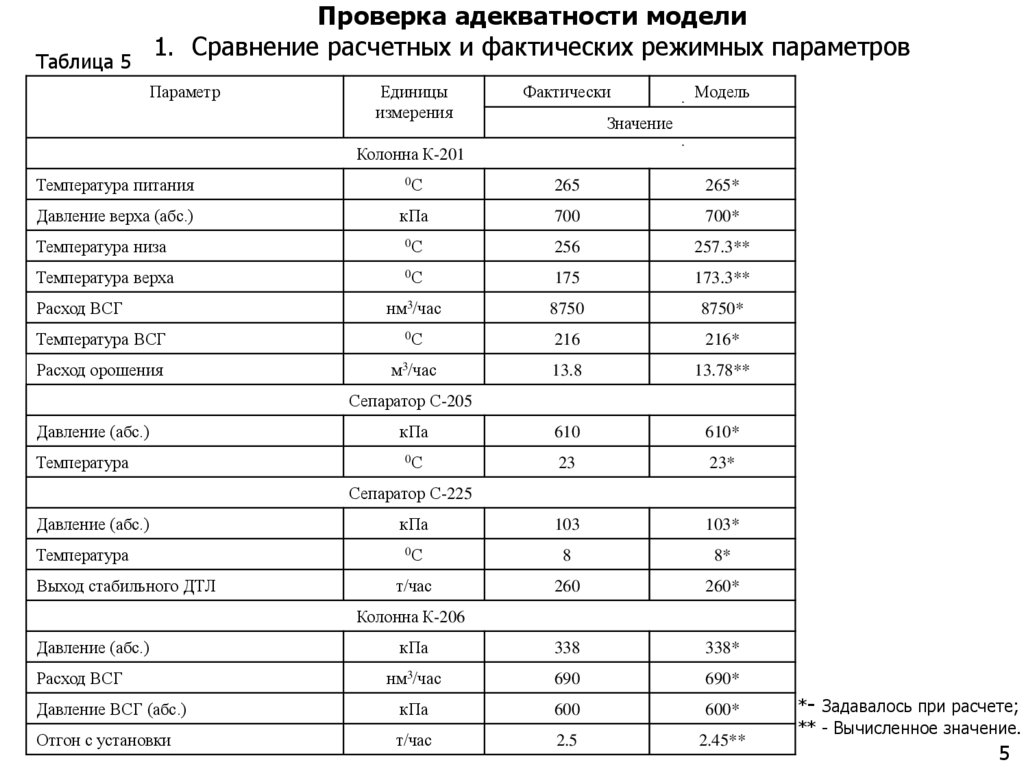

5.

Таблица 5Проверка адекватности модели

1. Сравнение расчетных и фактических режимных параметров

Параметр

Единицы

измерения

Фактически

Модель

Значение

Колонна К-201

Температура питания

0С

265

265*

Давление верха (абс.)

кПа

700

700*

Температура низа

0С

256

257.3**

Температура верха

0С

175

173.3**

нм3/час

8750

8750*

Температура ВСГ

0С

216

216*

Расход орошения

м3/час

13.8

13.78**

кПа

610

610*

0С

23

23*

кПа

103

103*

0С

8

8*

т/час

260

260*

кПа

338

338*

нм3/час

690

690*

Давление ВСГ (абс.)

кПа

600

600*

Отгон с установки

т/час

2.5

2.45**

Расход ВСГ

Сепаратор С-205

Давление (абс.)

Температура

Сепаратор С-225

Давление (абс.)

Температура

Выход стабильного ДТЛ

Колонна К-206

Давление (абс.)

Расход ВСГ

*- Задавалось при расчете;

** - Вычисленное значение.

5

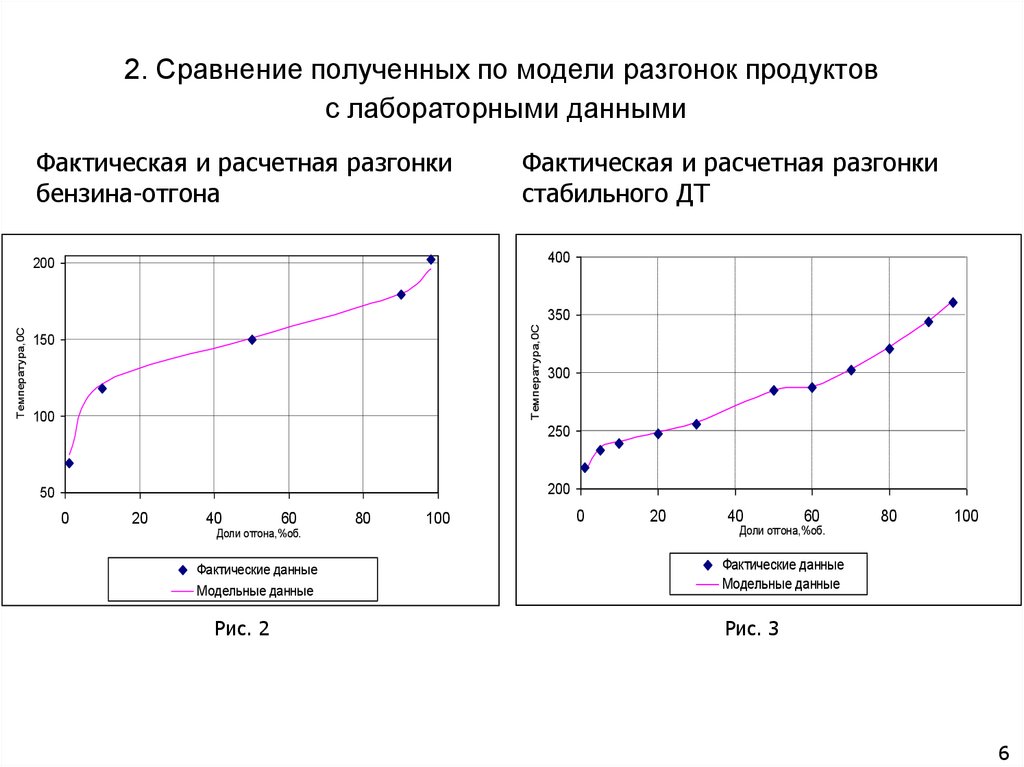

6. 2. Сравнение полученных по модели разгонок продуктов с лабораторными данными

Фактическая и расчетная разгонкибензина-отгона

Фактическая и расчетная разгонки

стабильного ДТ

400

200

Температура,0С

Температура,0С

350

150

100

300

250

200

50

0

20

40

60

Доли отгона,%об.

Фактические данные

Модельные данные

Рис. 2

80

100

0

20

40

60

Доли отгона,%об.

80

100

Фактические данные

Модельные данные

Рис. 3

6

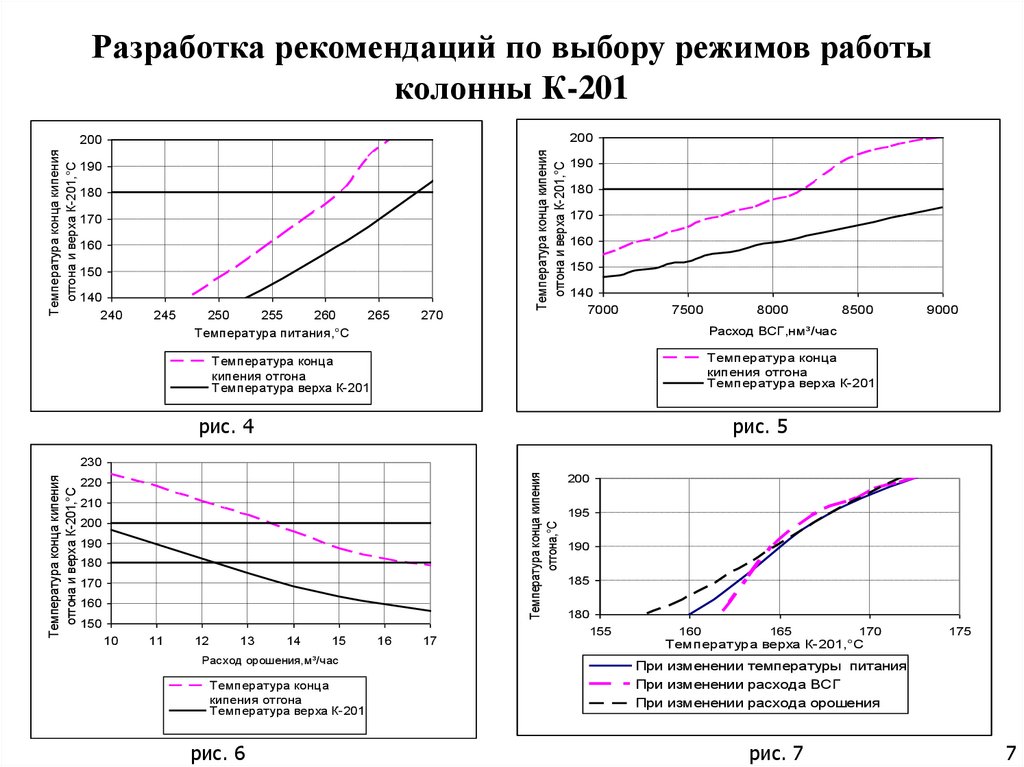

7. Разработка рекомендаций по выбору режимов работы колонны К-201

200190

180

170

160

150

140

240

245

250

255

260

Температура питания,°C

265

270

Температура конца кипения

отгона и верха К-201,°C

Температура конца кипения

отгона и верха К-201,°C

200

190

180

170

160

150

140

7000

7500

8000

8500

9000

Расход ВСГ,нм³/час

Температура конца

кипения отгона

Температура верха К-201

Температура конца

кипения отгона

Температура верха К-201

.

.

..

..

рис. 4

рис. 5

Температура конца кипения

отгона,°C

Температура конца кипения

отгона и верха К-201,°C

230

220

210

200

190

180

170

160

150

10

11

12

13

14

15

Расход орошения,м³/час

Температура конца

кипения отгона

Температура верха К-201

.

рис.

.. 6

16

17

200

195

190

185

180

155

160

165

170

Температура верха К-201,°C

175

При изменении температуры питания

При изменении расхода ВСГ

При изменении расхода орошения

рис. 7

7

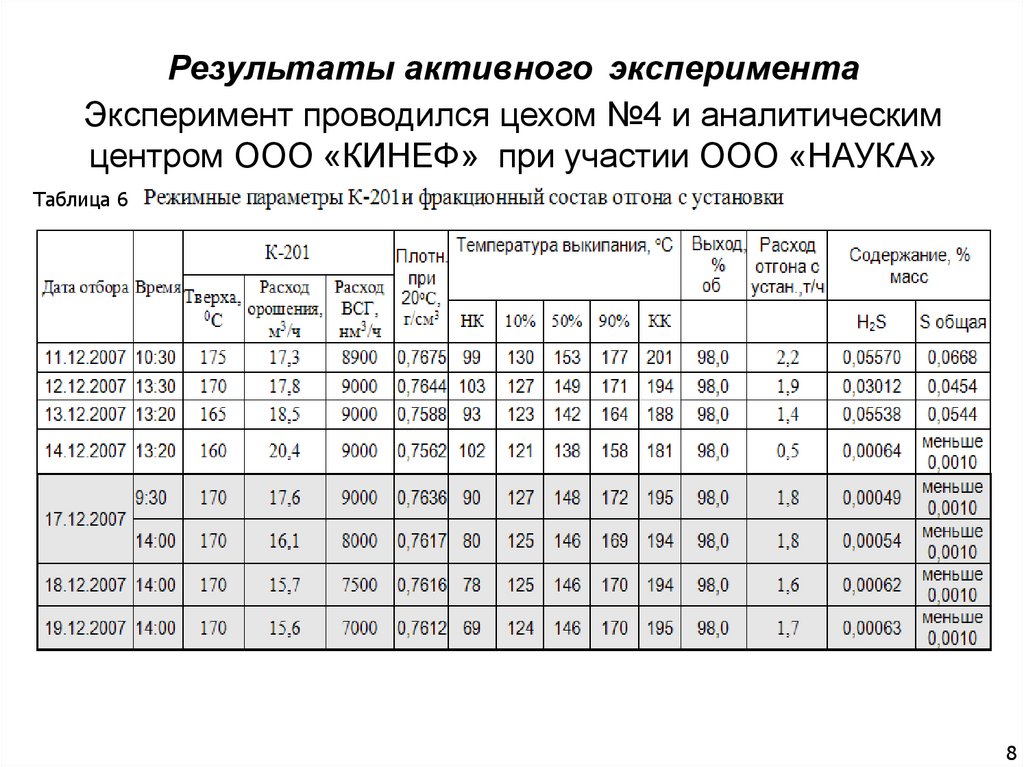

8. Результаты активного эксперимента Эксперимент проводился цехом №4 и аналитическим центром ООО «КИНЕФ» при участии ООО «НАУКА»

Таблица 68

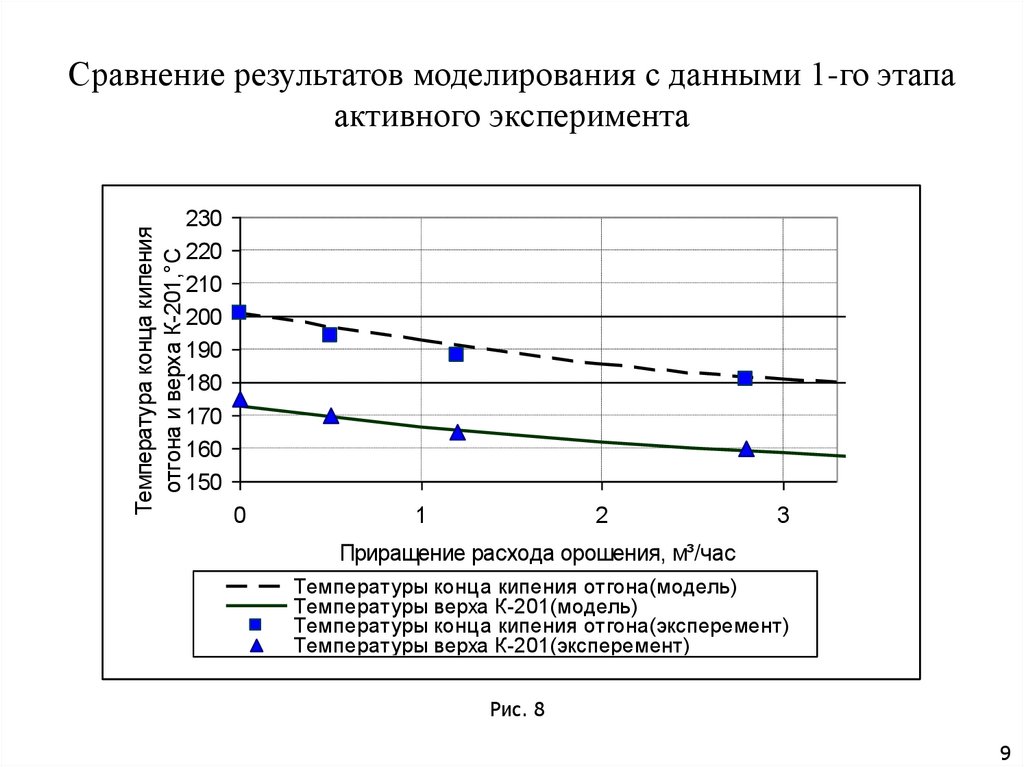

9. Сравнение результатов моделирования с данными 1-го этапа активного эксперимента

Температура конца кипенияотгона и верха К-201,°C

Сравнение результатов моделирования с данными 1-го этапа

активного эксперимента

230

220

210

200

190

180

170

160

150

0

1

2

3

Приращение расхода орошения, м³/час

Температуры конца кипения отгона(модель)

Температуры верха К-201(модель)

Температуры конца кипения отгона(эксперемент)

Температуры верха К-201(эксперемент)

Ряд3

Ряд4

Рис. 8

9

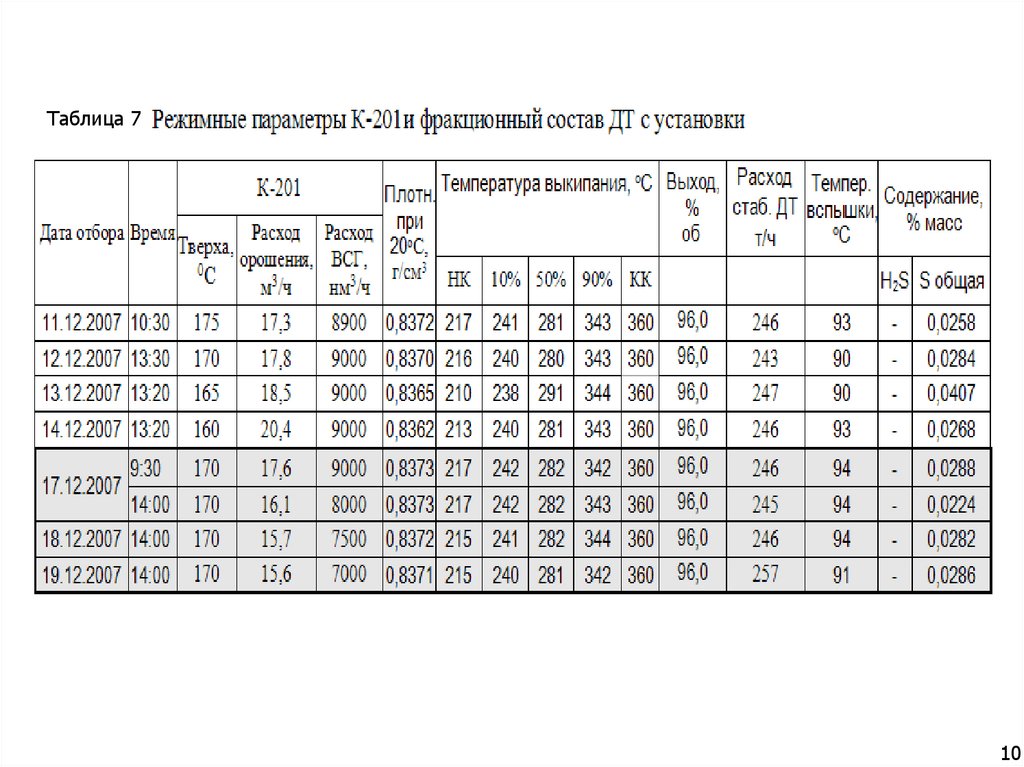

10.

Таблица 710

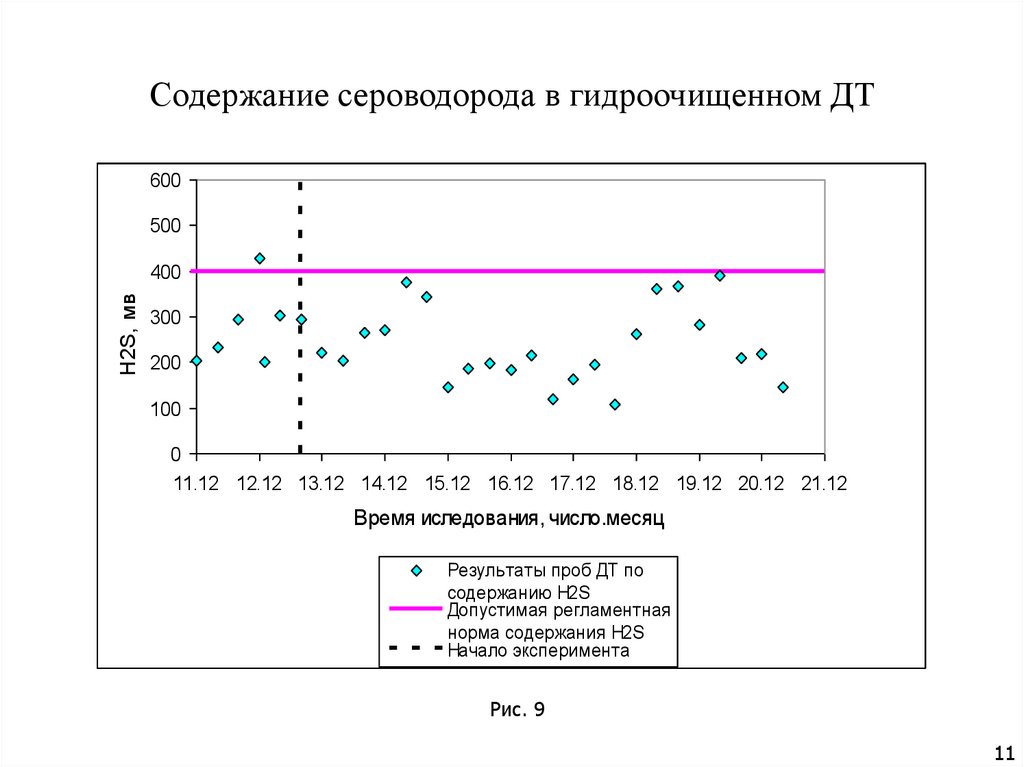

11. Содержание сероводорода в гидроочищенном ДТ

600500

Н2S, мв

400

300

200

100

0

11.12 12.12 13.12 14.12 15.12 16.12 17.12 18.12 19.12 20.12 21.12

Время иследования, число.месяц

Результаты проб ДТ по

содержанию Н2S

Допустимая регламентная

норма содержания Н2S

Начало эксперимента

Рис. 9

11

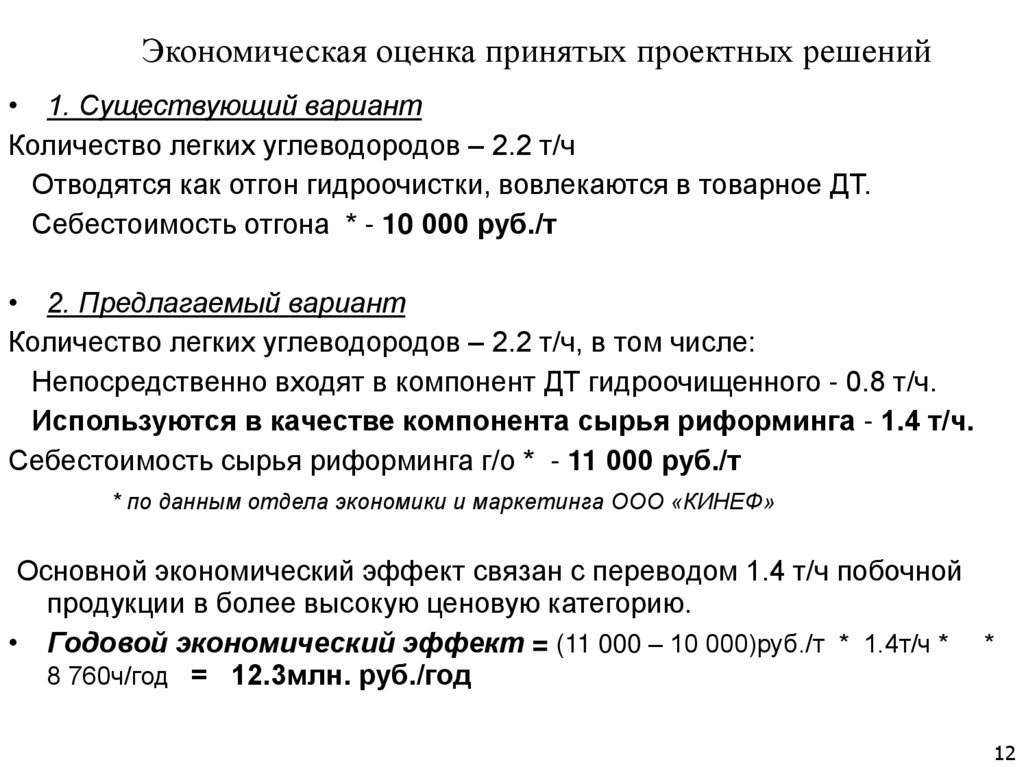

12. Экономическая оценка принятых проектных решений

• 1. Существующий вариантКоличество легких углеводородов – 2.2 т/ч

Отводятся как отгон гидроочистки, вовлекаются в товарное ДТ.

Себестоимость отгона * - 10 000 руб./т

• 2. Предлагаемый вариант

Количество легких углеводородов – 2.2 т/ч, в том числе:

Непосредственно входят в компонент ДТ гидроочищенного - 0.8 т/ч.

Используются в качестве компонента сырья риформинга - 1.4 т/ч.

Себестоимость сырья риформинга г/о * - 11 000 руб./т

* по данным отдела экономики и маркетинга ООО «КИНЕФ»

Основной экономический эффект связан с переводом 1.4 т/ч побочной

продукции в более высокую ценовую категорию.

• Годовой экономический эффект = (11 000 – 10 000)руб./т * 1.4т/ч * *

8 760ч/год = 12.3млн. руб./год

12

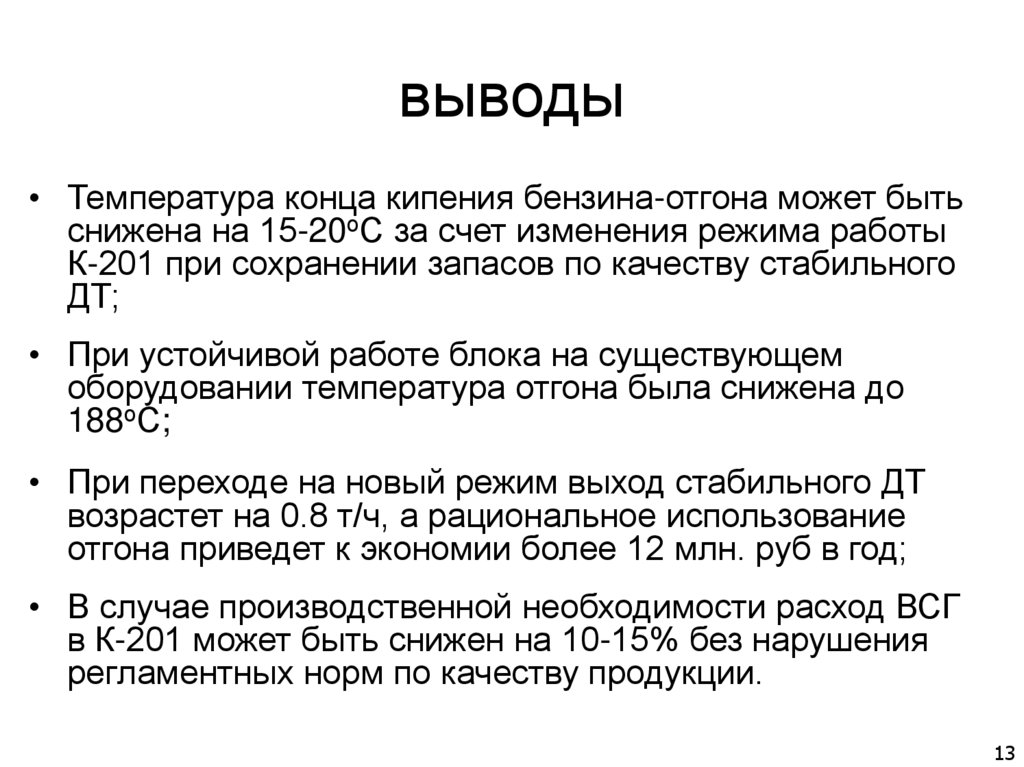

13. выводы

• Температура конца кипения бензина-отгона может бытьснижена на 15-20оС за счет изменения режима работы

К-201 при сохранении запасов по качеству стабильного

ДТ;

• При устойчивой работе блока на существующем

оборудовании температура отгона была снижена до

188оС;

• При переходе на новый режим выход стабильного ДТ

возрастет на 0.8 т/ч, а рациональное использование

отгона приведет к экономии более 12 млн. руб в год;

• В случае производственной необходимости расход ВСГ

в К-201 может быть снижен на 10-15% без нарушения

регламентных норм по качеству продукции.

13

14. Первая стадия эксперимента

Расход орошения К-201, м3/чТемпература верха К-201,0С

Расход отгона из К-201, м3/ч

Расход отгона из К-206, т/ч

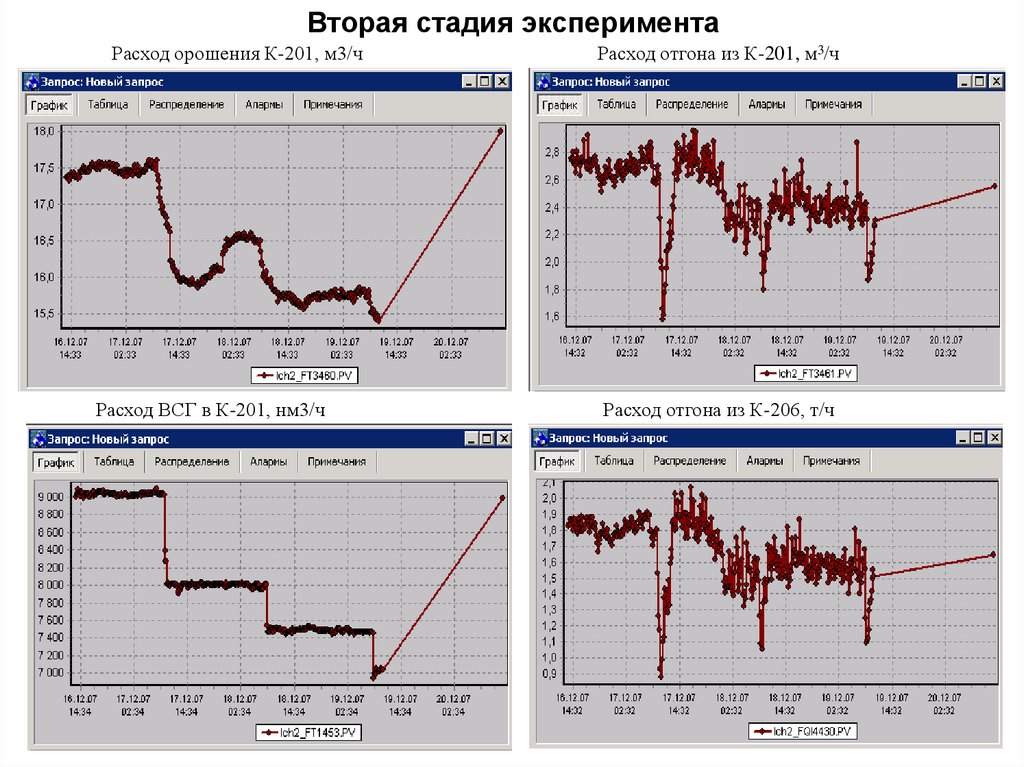

15. Вторая стадия эксперимента

Расход орошения К-201, м3/чРасход ВСГ в К-201, нм3/ч

Расход отгона из К-201, м3/ч

Расход отгона из К-206, т/ч

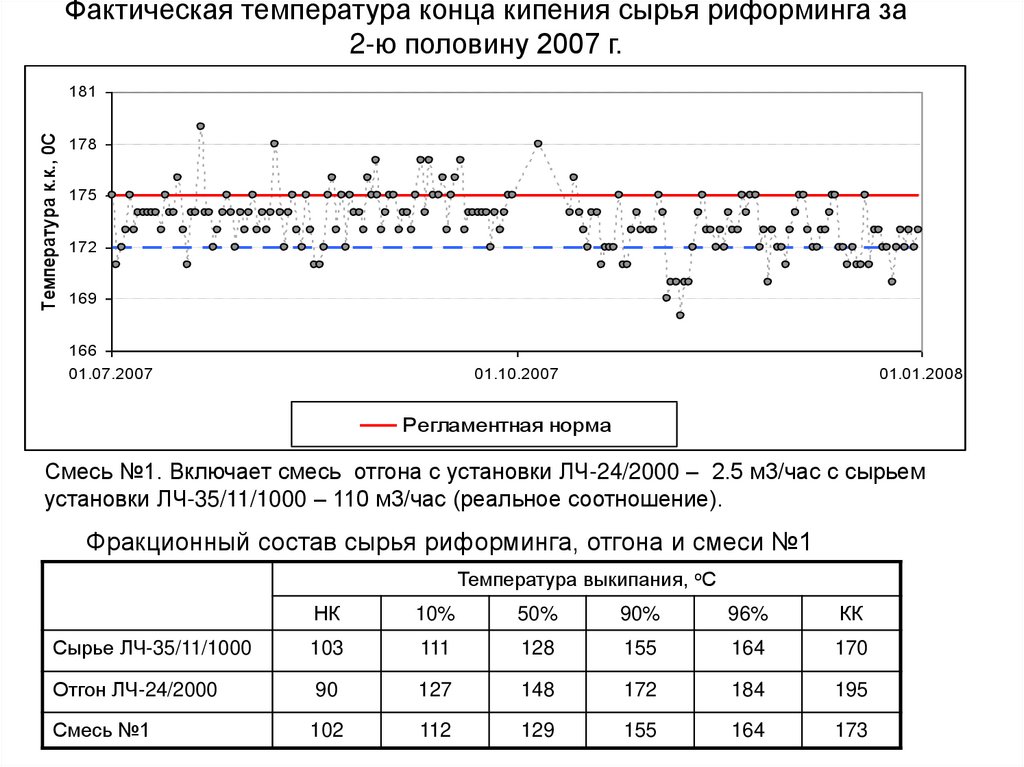

16. Фактическая температура конца кипения сырья риформинга за 2-ю половину 2007 г.

Температура к.к., 0С181

178

175

172

169

166

01.07.2007

01.10.2007

01.01.2008

Регламентная норма

Смесь №1. Включает смесь отгона с установки ЛЧ-24/2000 – 2.5 м3/час с сырьем

установки ЛЧ-35/11/1000 – 110 м3/час (реальное соотношение).

Фракционный состав сырья риформинга, отгона и смеси №1

Температура выкипания, оС

НК

10%

50%

90%

96%

КК

Сырье ЛЧ-35/11/1000

103

111

128

155

164

170

Отгон ЛЧ-24/2000

90

127

148

172

184

195

Смесь №1

102

112

129

155

164

173

Промышленность

Промышленность