Похожие презентации:

Подготовка и разделка кромок под сварку

1. Подготовка и разделка кромок под сварку

Выполнил преподавательКузнецова О.А.

2. Цель подготовки (зачистки) кромок под сварку-получение качественного сварного шва.

Подготовка (зачистка) кромок подсварку означает полное удаление

включений и дефектов до

появления характерного

металлического блеска.

3.

Зачистка кромок производится с двух стороншириной не менее 20 мм.

При подготовке кромок под сварку обратите

особое внимание на тщательную зачистку

торцов, скосов и притуплений соединяемых

деталей.

Запомните! После сборки деталей в узел,

подготовка кромок бесполезна.

.

4. Способы подготовки кромок под сварку

вручную с помощьюметаллической щетки,

напильника, наждачной

бумаги, химической

обработкой

механизированным

способом, с помощью

шлифовальной

машины.

5. Контрольные вопросы

1. Цель подготовки (зачистки) кромок подсварку:

а) получение характерного металлического

блеска;

б)получение качественного сварного шва;

в)получение заданных геометрических

размеров кромки.

6.

2. Подготовка (зачистка) кромок под сваркувключает:

а) удаление различных включений и

дефектов до появления характерного

металлического блеска;

б)установку и закрепление деталей для

выполнения сварки;

в)химическую обработку поверхности

пластин.

7.

3. Зачистка кромок под сваркупроизводится:

а)с одной стороны шириной 20 мм;

б)

только по торцу и скосу

кромки;

в)

с двух сторон шириной 20 мм,

по торцу и скосу кромки.

8. Разделка кромок под сварку

Разделка кромок на деталях делается дляулучшения условий сварки и получения

гарантированного провара по всему сечению

сварного шва свариваемых деталей, толщина

которых, как правило, составляет 5 мм и более.

9. Разделка кромок

придание кромкам,подлежащих сварке,

необходимой формы.

10. В зависимости от формы разделки различают кромки:

с прямолинейнымодносторонним

скосом;

с криволинейным

скосом;

11.

с прямолинейнымдвусторонним

скосом

с прямолинейным

двусторонним

симметричным

скосом;

12.

с комбинированнымпрямолинейным

двусторонним скосом.

с комбинированным

(криволинейным с

прямолинейным)

скосом «усом».

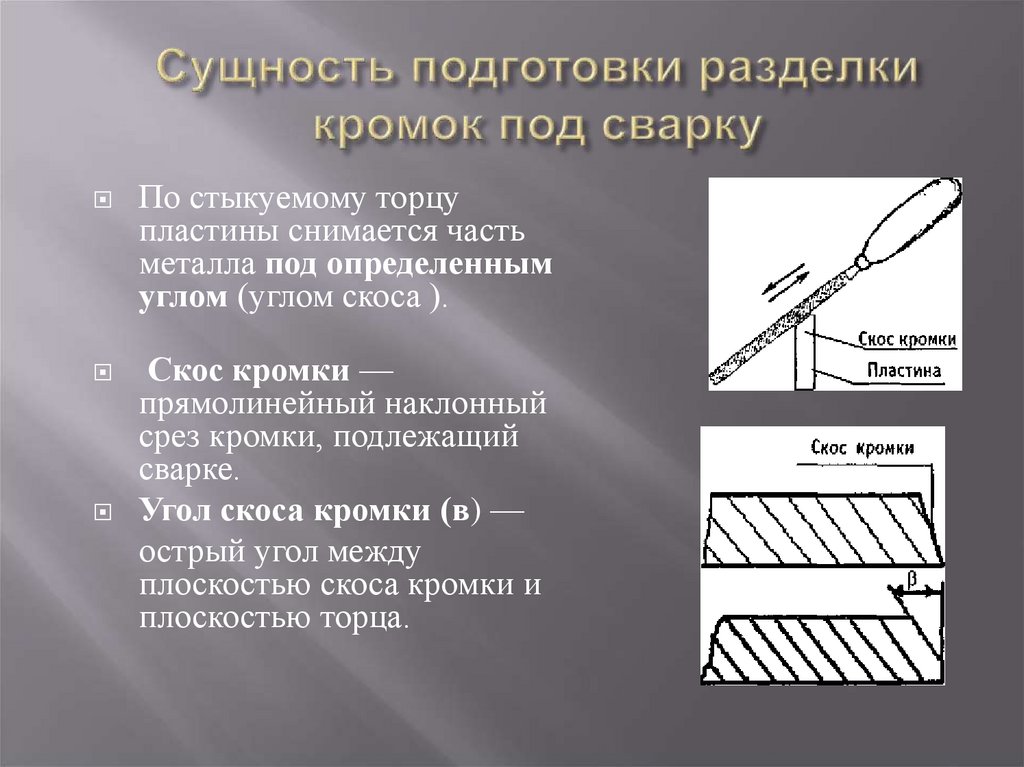

13. Сущность подготовки разделки кромок под сварку

По стыкуемому торцупластины снимается часть

металла под определенным

углом (углом скоса ).

Скос кромки —

прямолинейный наклонный

срез кромки, подлежащий

сварке.

Угол скоса кромки (в) —

острый угол между

плоскостью скоса кромки и

плоскостью торца.

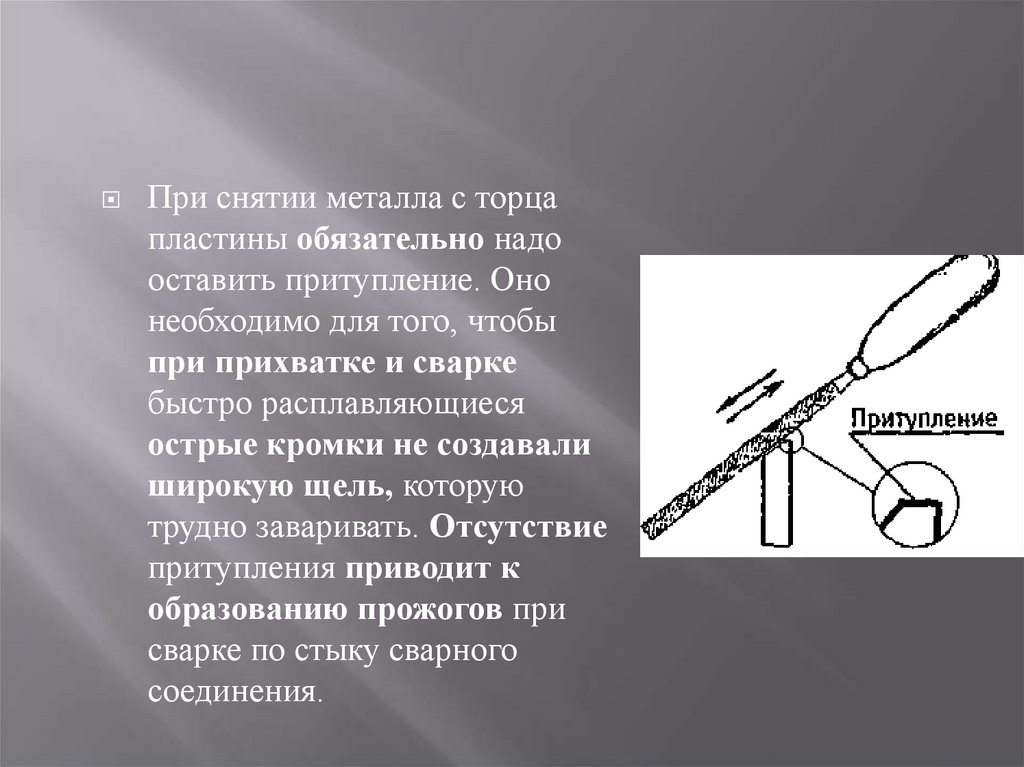

14.

При снятии металла с торцапластины обязательно надо

оставить притупление. Оно

необходимо для того, чтобы

при прихватке и сварке

быстро расплавляющиеся

острые кромки не создавали

широкую щель, которую

трудно заваривать. Отсутствие

притупления приводит к

образованию прожогов при

сварке по стыку сварного

соединения.

15.

Притупление кромки — нескошеннаячасть торца kрoмkи подлежащая сварке

16. Форма разделки кромок

характеризуетсяуглом их скоса, размером притупления и

зазором между свариваемыми кромками.

Она зависит от типа сварного

соединения (стыковое, угловое, тавровое,

нахлесточное, торцевое), толщины

свариваемых элементов.

17.

18.

Для ручной дуговойсварки покрытыми

металлическими

электродами у металла

толщиной до 5 мм скос

кромок, как правило, не

требуется.

На элементах толщиной

начиная с 5 мм делают,

как правило,

одностороннюю

симметричную разделку

кромок Угол разделки

кромок составляет 60—

80°.

19. Величина притупления

во всех случаях должнасоставлять от 1 до 3 мм, в

зависимости от толщины

свариваемых деталей.

при толщине более 20 мм

применяют двустороннюю

разделку кромок.

При этом притупление

составляет от 1 до 3 мм, в

зависимости от толщины

свариваемых деталей.

20. Способы разделки кромок под сварку:

Газовая резка с последующей механической или ручнойдоработкой.

Механическая резка на ножницах с последующей

механической или ручной доработкой.

Механическая обработка:

для тел вращения — токарная или карусельная

обработка, обработка на расточном станке;

для прямолинейных элементов — механическая

строжка, фрезерная обработка, обработка

пневмошлифовкой.

Ручная обработка:

— рубка зубилом и доработка напильником.

Промышленность

Промышленность