Похожие презентации:

Методи нормування та дослідження трудових процесів

1. Методи нормування та дослідження трудових процесів

1. Методи нормуваннятрудових

процесів.

2. Вивчення витрат робочого часу

спостереженням.

3. Мікроелементне нормування

праці.

Під методами нормування праці

розуміють технологію встановлення

норм, яка включає наступні загальні

етапи: аналіз трудового процесу

виконавця чи групи виконавців;

проектування раціональної роботи;

12/04/2016

розрахунок норм з праці

2.

МЕТОДИ НОРМУВАННЯАНАЛІТИЧНІ

РОЗРАХУНКОВОАНАЛІТИЧНІ

СУМАРНІ

ЕКСПЕРИМЕНТАЛЬНОАНАЛІТИЧНІ

ДОСВІДНО СТАТИСТИЧНІ

Нормативи

Фотографія робочого дня

Хронометраж

12/04/2016

ПОРІВНЯННЯ

3.

Сумарні методи передбачають встановлення нормпраці без аналізу і розділення роботи, що проектується,

на

елементи;

без

раціоналізації

організаційнотехнологічних умов виконання роботи.

Норми праці, встановлені за допомогою сумарних

методів, носять назву досвідно-статистичних.

Такі

норми

не

дозволяють

ефективно

використовувати виробничі ресурси і повинні як –

найшвидше замінюватись нормами, встановленими

аналітичними

методами.

Аналітичні методи

нормування передбачають:

аналіз конкретного трудового процесу і розділення

його на елементи;

проектування раціональних організаційно-технічних

умов виконання окремих елементів і всієї роботи в

цілому;

розрахунок необхідних витрат часу по елементам і

на роботу в цілому;

розробку і впровадження у виробництво комплексу

заходів, які б забезпечували виконання розрахованої

норми.

12/04/2016

4.

Норми, встановлені за допомогою аналітичних методів,носять назву технічно обґрунтованих

За методикою отримання вихідних даних для

встановлення

витрат

праці

аналітичні

методи

поділяють на:

розрахунково-аналітичні,

використання

базується на нормативних матеріалах;

яких

експериментально-аналітичні,

коли

первісна

інформація

отримується

шляхом

проведення

експериментів та спостережень у виробничих умовах.

Розрахунково-аналітичні методи у теперішній час є

основними, бо вони забезпечують необхідну ступінь

обґрунтованості норм при значно менших витратах на

підготовку первісної інформації.

12/04/2016

5. Фотографія робочого часу (ФРЧ) - для встановлення структури його витрат протягом робочої зміни або її частини. Об’єктами досліджень є витр

2. Вивчення витрат робочого часуспостереженням.

Фотографія робочого

часу (ФРЧ) - для

встановлення структури його витрат протягом робочої

зміни або її частини. Об’єктами досліджень є витрати

часу на всі різновиди робіт, перерв, та витрати, які

спостерігаються впродовж визначеного при

ФРЧ може проводитись

двома методами:

спостереженнях

відрізку часу.

безпосередніми вимірами часу;

миттєвими спостереженнями.

Обидва різновиди можна використовувати при

вивченні витрат часу окремими виконавцями, так і

групами виконавців.

ФРЧ

використовується

для

вивчення

витрат

робочого часу як для робітників, так і управлінського

персоналу.

Фотографія робочого часу може бути

індивідуальна, коли спостереження ведуть за

окремим виконавцем;

групова, коли вивчають12/04/2016

роботу ланки, бригади або

6. І. Підготовка до спостереження

ІНДИВІДУАЛЬНА ФОТОГРАФІЯ РОБОЧОГО ЧАСУІ. Підготовка до спостереження

Етап підготовки до спостереження передбачає

виконання наступних робіт:

- проводять ознайомлення (зазвичай на передодні

проведення ФРЧ) з техніко-організаційними

умовами на робочому місці;

- усувають виявлені недоліки в організації праці,

якщо метою ФРЧ є розробка нормативів;

заповнюють відповідні графи лицьової сторонни

карти ФРЧ (форма 1) листа спостереження;

- у відповідності з метою та об’єктом

спостереження встановлюють систему позначень

елементів часу роботи та перерв;

- складають нормативний баланс робочого часу,

якщо необхідно виявити усі втрати робочого часу та

можливе підвищення продуктивності праці.

7. Організація робочого місця: 1. Порядок забезпечення заготовками: робітник забезпечується заготовками не рівномірно, вимушений сам підноси

Підприємство: машинобудівний заводЦех

Механічний

Час спостережень

Дата

Зміна

Початок Закінчення

13.10

1

7.00

Модель

Обладнання

Токарний

напівавтомат

1730

Інв. №

5556

Назва

16.00

Операція

Деталь

Розряд

роботи

Стан

задовільний

Інструмент

Прохідний та підрізний різці

Карта індивідуальной ФРЧ

Прізвище

Спеціальність

Робітник

Розряд

Токар

Стаж

3-й

10 років

Робота

Обточування зовнішнього діаметру

та підрізка двох торців

Зубчате колесо

3-й

Матеріал

Сірий чавун

Норма штучного

2,36

часу

Норма виробітку 200 шт. за зміну

ТПЗ = 8 хв, ТОП = 440 хв

ТОБС= 4,27% Топ, ТВОП = 3%Топ

Організація робочого місця:

1. Порядок забезпечення заготовками: робітник забезпечується

заготовками не рівномірно, вимушений сам підносити їх на робоче

місце.

2. Забезпечення інструментом: інструмент знаходиться на

робочому місці, заточування здійснюється централізовано.

3. Прибирання робочого місця та змащування направляючих

частин обладнання виконується самим робітником, наладка

виконується наладчиками.

12/04/2016

8. ІІ. Спостереження

При спостереженні здійснюють

вимірювання та фіксацію усіх

без виключення витрат

робочого часу в порядку їх

фактичної появи, протягом

всього періоду спостереження.

12/04/2016

9. Результати спостереження індивідуальної ФРЧ

№1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

Що спостерігалось

Отримує завдання, креслення деталі,

пристрій

Підносить заготовки на робоче місце

Працює

Очікує наладчика

Вказує наладчику на проблеми у роботі

верстата

Працює

Очікує наладки верстата

Підносить заготовки на робоче місце

Працює

Змітає стружку

Працює

Передчасно пішов на обід

Запізнення з обідньої перерви

Працює

Очікує заготовки

Підносить заготовки на робоче місце

Працює

Відсутній по особистим потребам

Працює

Стороння розмова

Працює

Прибирає робоче місце

Здає пристрій

Всього

Поточний

ТриваІндекс

час, год. хв. лість, хв.

ПЗ

7.05

5

НР

ОП

ПНТ

7.15

7.50

7.55

10

35

5

ПНТ

8.02

7

НР

ПНТ

НР

ОП

ТЕХ

ОП

ПНД

ПНД

ОП

ПНТ

НР

ОП

ВОП

ОП

ПНД

ОП

ОРГ

ПЗ

8.06

8.26

8.31

9.20

9.24

10.15

10.30

11.34

12.15

12.45

12.50

13.40

13.55

15.20

15.31

15.50

15.56

16.00

4

20

5

49

4

51

15

4

41

30

5

50

15

85

11

19

6

4

480

12/04/2016

Фактичний

виробіток,

шт.

18

Брак

19

20

16

21

39

6

139

10. ІІІ. Обробка результатів спостереження

1. У листі спостереження визначаютьтривалість кожного елементу витрат

робочого.

2. Усі заміри сумують за категоріями витрат

робочого часу, тобто складають зведення

одноіменних витрат робочого часу.

3. Складають фактичний баланс робочого

часу.

4. Визначають нормативну тривалість

виконання роботи за фактичним

виробітком та виявляють відхилення від

норми.

12/04/2016

11. Баланс робочого часу

Категорія витратробочого часу

Нормативний

баланс

робочого часу

Що спостерігалось

Отримує завдання,

креслення деталі,

пристрій здає його в

кінці зміни

Оперативний час

Працює

Час на обслуговування

Змітає стружку

робочого місця

Прибирає робоче місце

Час на відпочинок та Відсутній по особистим

особисті потреби

потребам

Підносить заготовки на

Непродуктивна робота

робоче місце, брак у

роботі

Очікує наладчика

Очікує заготовки

Вказує наладчику на

проблеми у роботі

Нерегламентовані

верстата, очікує

перерви

наладки верстата

Передчасно пішов на

обід, запізнення з

обідньої перерви,

стороння розмова

Всього

Підготовчо-заключний

час

Фактичний

баланс

робочого часу

Індекс

хв.

%

хв.

%

ПЗ

8

1,67

9

1,87

ОП

ТЕХ

ОРГ

440

91,73

18,8

3,85

330

4

6

ВОП

13,2

2,75

НР

-

ПНТ

ПНТ

Норм.

час за

фактичн

им

виробітк

ом

Зайві витрати

часу, або

економія (-)

хв.

%

8

1

0,2

68,75

0,83

1,25

305,8

24,2

5,04

13,07

-3,07

-0,63

15

3,13

9,17

5,83

1,21

-

24

5,0

-

24

5,0

-

-

5

30

1,05

6,25

-

5

30

1,05

6,25

ПНТ

-

-

27

5,62

-

27

5,62

ПНД

-

-

30

6,25

-

30

6,25

480

100

480

100

336,04

143,96

29,99

12/04/2016

12. ІІІ. Обробка результатів спостереження

5. Визначають коефіцієнт зайнятості робітникаактивною роботою:

Кза=Тн/Тсм=(9+330+6)/480=0,727,

де Тн- нормативні витрати робочого часу

(фактичний баланс), хв.

6. Визначають показник можливого ущільнення

робочого дня, %, який характеризує питому

вагу всіх втрат робочого часу протягом

робочого дня, усунення яких дозволить

досягти нормативного виробітку в даних

організаційно-технічних умовах виробництва.

Ку=(Тзм-(Тпз+Топ+Тобс+Твоп)норм)/Тзм 100

480-(8+305,8+13,07+9,17)/480

100=29,99%

12/04/2016

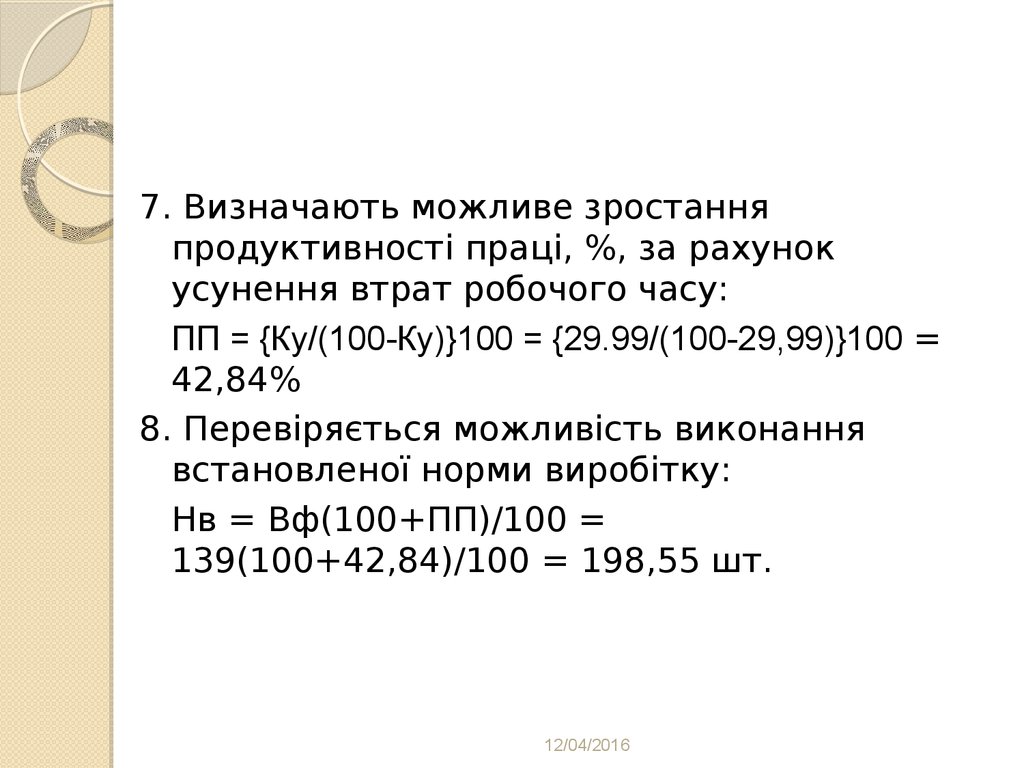

13.

7. Визначають можливе зростанняпродуктивності праці, %, за рахунок

усунення втрат робочого часу:

ПП = {Ку/(100-Ку)}100 = {29.99/(100-29,99)}100 =

42,84%

8. Перевіряється можливість виконання

встановленої норми виробітку:

Нв = Вф(100+ПП)/100 =

139(100+42,84)/100 = 198,55 шт.

12/04/2016

14. ІV. Розробка організаційно-технічних заходів

Заходи щодо усунення втрат робочого часу:- проведення хронометражу з метою

виявлення та усунення причин зайвих

витрат оперативного часу в даній

операції;

- організація централізованої доставки

заготовок на робоче місце;

- вдосконалення системи обслуговування

робочих місць наладчиками;

- усунення причин порушення трудової

дисципліни.

12/04/2016

15. Хронометраж

Хронометраж є методом аналізу прийомів праці і визначення середньої фактичноїтривалості повторюваних елементів основного та допоміжного часу.

У технічному нормуванні хронометраж застосовують:

1) з метою виявлення та відбору передових методів та прийомів роботи;

2) для визначення тривалості виконання окремих елементів операцій при розробці

нормативів або встановленні технічно обґрунтованих норм часу;

3) для перевірки виконання діючих норм часу.

При проведенні хронометражу для розробки нормативів часу об’єктами спостережень

повинні бути типові виконавці даної роботи, які володіють необхідними

психофізіологічними характеристиками, кваліфікацією і виконують роботу у

необхідному темпі.

Коли хронометраж використовується для вивчення передового досвіду, об’єктами

спостережень є ті робітники, які використовують найбільш ефективні прийоми і

методи праці.

Ступінь розділення роботи на складові елементи залежить перш за все від

організаційного типу виробництва. В умовах масового виробництва здійснюється

найбільш глибоке по-елементне розділення роботи, яка є об’єктом вивчення.

Розрізняють два способи проведення хронометражу:

суцільний за поточним часом, коли вивчаються усі елементи оперативного часу, які

циклічно повторюються в певній послідовності;

вибірковий, коли досліджуються окремі елементи операцій.

12/04/2016

16. І. Підготовка до спостереження

1. Вивчають структуру операції, методи її виконання таділять операцію на складові елементи. Ступінь розділення

роботи на складові елементи залежить перш за все від

організаційного типу виробництва, а також від мети

дослідження та можливостей вимірювання.

2. Щоб визначити тривалість кожного елемента необхідно

точно встановити його початок та закінчення. Моменти

часу які мають дані ознаки називаються фіксажними

точками. При спостереженні за поточним часом (П)

фіксажна точка закінчення елемента є одночасно

початковою фіксажною точкою наступного елемента.

3. Виявляють фактори які впливають на тривалість кожного

елемента операції в конкретних виробничих умовах, що

дозволить при аналізі результатів спостереження виявити

та виключити дефектні заміри.

4. Визначають необхідну кількість спостережень (таблиця 1)

з урахуванням тривалості роботи та типу виробництва.

12/04/2016

17. Таблиця 1. Необхідна кількість спостережень при хронометражі

.Таблиця 1. Необхідна кількість спостережень при хронометражі

Тривалість елемента, що вивчається, хвилин

Організаційний

тип

виробництва

до

0,1

0,10,25

Масове

Великосерійне

Середньосерійне

Дрібносерійне

125

-

80

-

0,250,5-1

0,5

50

35

-

35

25

-

1-2

2-5

5-10

10-20

більше 20

25

20

15

-

20

15

12

10

15

12

10

8

12

10

8

6

6

5

5. Перевіряється наявність умов для високопродуктивної роботи.

Спостерігач пояснює робітнику мету хронометражу та уточнює порядок

виконання

роботи,

перевіряє

наявність

нормальних

умов

для

високопродуктивної роботи.

6. Заповнюється лицьова сторона хронометражної карти, де фіксуються усі

дані, що характеризують виконавця, засоби праці та предмет праці. На

звороті хронометражної карти записують перелік елементів операції та

фіксажні точки.

12/04/2016

18. ІІ. Спостереження.

При проведенні хронометражу за поточнимчасом фіксують час закінчення кожного

елементу. Перед початком спостереження

необхідно знати тривалість операції для

встановлення нормативної кількості

спостережень.

Наприклад, хронометраж проводять з метою

перевірки діючої норми часу на виконання

токарної операції, яка становить 2,1 н-хв.

Виконується дана операція в умовах

великосерійного виробництва. Тому

необхідна кількість спостережень становить

15 (табл. 1).

12/04/2016

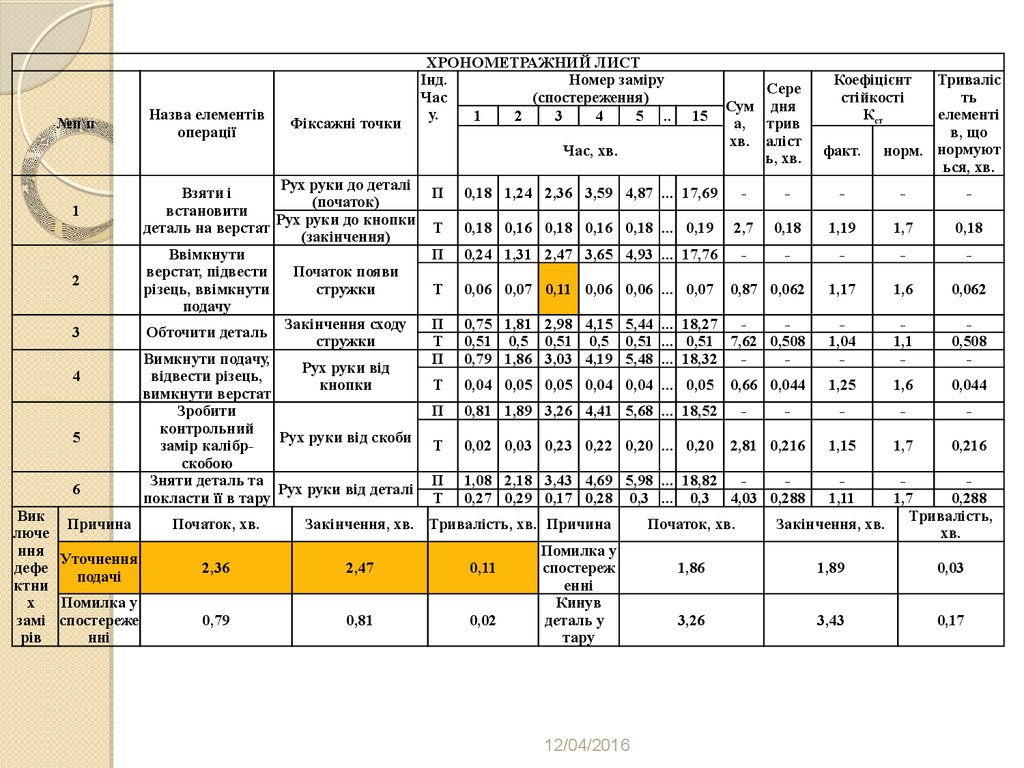

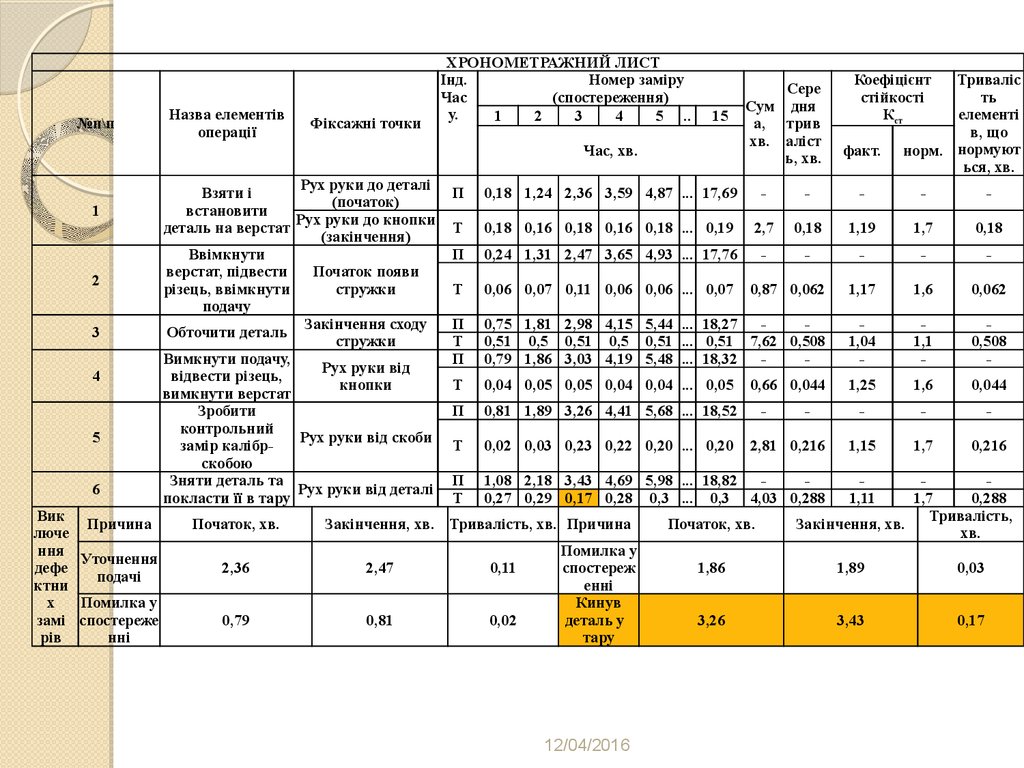

19. ІІІ. Обработка результатов наблюдений.

Для визначення тривалості елемента операції від поточного часувиконання даного елементу віднімають поточний час виконання

попереднього елементу та записують в графу тривалості

даного елементу . При цьому ми отримуємо ряд тривалості (Т),

який називається хронорядом.

Тривалість елемента операції може коливатися оскільки робітник

не завжди витрачає однаковий час на виконання елементу. Щоб

оцінити хроноряд відносно його коливань використовують

коефіцієнт стійкості хроноряду К ст. Його визначають як

відношення максимальної тривалості елемента операції Т max , до

мінімальної тривалості Тmin того ж ряду:

Кст = Тmax \ Тmin

Щоб забезпечити необхідну точність результату хронометражу,

коефіцієнт стійкості для кожного хроноряду не повинен бути

більшим за нормативні значення (див. табл.2)

12/04/2016

20. Таблиця 2. Нормативні коефіцієнти стійкості хроноряду

Серійність виробництва наданому робочому місці і

тривалість елемента роботи,

що вивчається

Масове виробництво

Тривалість елемента

до 10 сек

більш 10 сек

Великосерійне

виробництво

Тривалість елемента

до 10 сек

більш 10 сек

Середньосерійне

виробництво

Тривалість елемента

до 10 сек

більш 10 сек

Дрібносерійне виробництво

Нормативний коефіцієнт стійкості хроноряду

машинна

робота

машинноручна робота

активне

спостереженя

за роботою

обладнання

1,2

1,1

1,5

1,2

1,5

1,3

2,0

1,5

1,2

1,1

1,6

1,3

1,8

1,5

2,3

1,7

1,2

1,1

2,0

1,6

2,0

1,8

2,5

2,3

1,2

2,0

2,5

3,0

12/04/2016

ручна

робота

21.

№п\пНазва елементів

операції

Фіксажні точки

ХРОНОМЕТРАЖНИЙ ЛИСТ

Інд.

Номер заміру

Час

(спостереження)

у.

1

2

3

4

5 ..

15

Час, хв.

1

2

3

4

5

6

Вик

Причина

люче

ння

Уточнення

дефе

подачі

ктни

х

Помилка у

замі спостереже

рів

нні

Рух руки до деталі

Взяти і

(початок)

встановити

Рух руки до кнопки

деталь на верстат

(закінчення)

Ввімкнути

верстат, підвести

Початок появи

різець, ввімкнути

стружки

подачу

Закінчення сходу

Обточити деталь

стружки

Вимкнути подачу,

Рух руки від

відвести різець,

кнопки

вимкнути верстат

Зробити

контрольний

Рух руки від скоби

замір калібрскобою

Зняти деталь та

Рух руки від деталі

покласти її в тару

Початок, хв.

Сере

Сум дня

а, трив

хв. аліст

ь, хв.

Коефіцієнт

стійкості

Кст

факт.

Триваліс

ть

елементі

в, що

норм. нормуют

ься, хв.

П

0,18 1,24 2,36 3,59 4,87 ... 17,69

-

-

-

-

-

Т

0,18 0,16 0,18 0,16 0,18 ... 0,19

2,7

0,18

1,19

1,7

0,18

П

0,24 1,31 2,47 3,65 4,93 ... 17,76

-

-

-

-

-

Т

0,06 0,07 0,11 0,06 0,06 ... 0,07

0,87 0,062

1,17

1,6

0,062

П

Т

П

0,75 1,81 2,98 4,15 5,44 ... 18,27

0,51 0,5 0,51 0,5 0,51 ... 0,51 7,62 0,508

0,79 1,86 3,03 4,19 5,48 ... 18,32

-

1,04

-

1,1

-

0,508

-

Т

0,04 0,05 0,05 0,04 0,04 ... 0,05

1,25

1,6

0,044

П

0,81 1,89 3,26 4,41 5,68 ... 18,52

-

-

-

Т

0,02 0,03 0,23 0,22 0,20 ... 0,20

2,81 0,216

1,15

1,7

0,216

П

Т

1,08 2,18 3,43 4,69 5,98 ... 18,82

0,27 0,29 0,17 0,28 0,3 ... 0,3 4,03 0,288

1,11

Закінчення, хв. Тривалість, хв. Причина

2,36

2,47

0,11

0,79

0,81

0,02

Помилка у

спостереж

енні

Кинув

деталь у

тару

12/04/2016

0,66 0,044

-

Початок, хв.

-

1,7

0,288

Тривалість,

Закінчення, хв.

хв.

1,86

1,89

0,03

3,26

3,43

0,17

22.

Забезпечення стійкостіхроноряду досягається шляхом

виключення дефектних

(випадкових) замірів

обумовлених, наприклад,

помилкою спостерігача або

відхиленням від встановлених

прийомів роботи.

12/04/2016

23.

№п\пНазва елементів

операції

Фіксажні точки

ХРОНОМЕТРАЖНИЙ ЛИСТ

Інд.

Номер заміру

Час

(спостереження)

у.

1

2

3

4

5 ..

15

Час, хв.

1

2

3

4

5

6

Вик

Причина

люче

ння

Уточнення

дефе

подачі

ктни

х

Помилка у

замі спостереже

рів

нні

Рух руки до деталі

Взяти і

(початок)

встановити

Рух руки до кнопки

деталь на верстат

(закінчення)

Ввімкнути

верстат, підвести

Початок появи

різець, ввімкнути

стружки

подачу

Закінчення сходу

Обточити деталь

стружки

Вимкнути подачу,

Рух руки від

відвести різець,

кнопки

вимкнути верстат

Зробити

контрольний

Рух руки від скоби

замір калібрскобою

Зняти деталь та

Рух руки від деталі

покласти її в тару

Початок, хв.

Сере

Сум дня

а, трив

хв. аліст

ь, хв.

Коефіцієнт

стійкості

Кст

факт.

Триваліс

ть

елементі

в, що

норм. нормуют

ься, хв.

П

0,18 1,24 2,36 3,59 4,87 ... 17,69

-

-

-

-

-

Т

0,18 0,16 0,18 0,16 0,18 ... 0,19

2,7

0,18

1,19

1,7

0,18

П

0,24 1,31 2,47 3,65 4,93 ... 17,76

-

-

-

-

-

Т

0,06 0,07 0,11 0,06 0,06 ... 0,07

0,87 0,062

1,17

1,6

0,062

П

Т

П

0,75 1,81 2,98 4,15 5,44 ... 18,27

0,51 0,5 0,51 0,5 0,51 ... 0,51 7,62 0,508

0,79 1,86 3,03 4,19 5,48 ... 18,32

-

1,04

-

1,1

-

0,508

-

Т

0,04 0,05 0,05 0,04 0,04 ... 0,05

1,25

1,6

0,044

П

0,81 1,89 3,26 4,41 5,68 ... 18,52

-

-

-

Т

0,02 0,03 0,23 0,22 0,20 ... 0,20

2,81 0,216

1,15

1,7

0,216

П

Т

1,08 2,18 3,43 4,69 5,98 ... 18,82

0,27 0,29 0,17 0,28 0,3 ... 0,3 4,03 0,288

1,11

Закінчення, хв. Тривалість, хв. Причина

2,36

2,47

0,11

0,79

0,81

0,02

Помилка у

спостереж

енні

Кинув

деталь у

тару

12/04/2016

0,66 0,044

-

Початок, хв.

-

1,7

0,288

Тривалість,

Закінчення, хв.

хв.

1,86

1,89

0,03

3,26

3,43

0,17

24.

№п\пНазва елементів

операції

Фіксажні точки

ХРОНОМЕТРАЖНИЙ ЛИСТ

Інд.

Номер заміру

Час

(спостереження)

у.

1

2

3

4

5 ..

15

Час, хв.

1

2

3

4

5

6

Вик

Причина

люче

ння

Уточнення

дефе

подачі

ктни

х

Помилка у

замі спостереже

рів

нні

Рух руки до деталі

Взяти і

(початок)

встановити

Рух руки до кнопки

деталь на верстат

(закінчення)

Ввімкнути

верстат, підвести

Початок появи

різець, ввімкнути

стружки

подачу

Закінчення сходу

Обточити деталь

стружки

Вимкнути подачу,

Рух руки від

відвести різець,

кнопки

вимкнути верстат

Зробити

контрольний

Рух руки від скоби

замір калібрскобою

Зняти деталь та

Рух руки від деталі

покласти її в тару

Початок, хв.

Сере

Сум дня

а, трив

хв. аліст

ь, хв.

Коефіцієнт

стійкості

Кст

факт.

Триваліс

ть

елементі

в, що

норм. нормуют

ься, хв.

П

0,18 1,24 2,36 3,59 4,87 ... 17,69

-

-

-

-

-

Т

0,18 0,16 0,18 0,16 0,18 ... 0,19

2,7

0,18

1,19

1,7

0,18

П

0,24 1,31 2,47 3,65 4,93 ... 17,76

-

-

-

-

-

Т

0,06 0,07 0,11 0,06 0,06 ... 0,07

0,87 0,062

1,17

1,6

0,062

П

Т

П

0,75 1,81 2,98 4,15 5,44 ... 18,27

0,51 0,5 0,51 0,5 0,51 ... 0,51 7,62 0,508

0,79 1,86 3,03 4,19 5,48 ... 18,32

-

1,04

-

1,1

-

0,508

-

Т

0,04 0,05 0,05 0,04 0,04 ... 0,05

1,25

1,6

0,044

П

0,81 1,89 3,26 4,41 5,68 ... 18,52

-

-

-

Т

0,02 0,03 0,23 0,22 0,20 ... 0,20

2,81 0,216

1,15

1,7

0,216

П

Т

1,08 2,18 3,43 4,69 5,98 ... 18,82

0,27 0,29 0,17 0,28 0,3 ... 0,3 4,03 0,288

1,11

Закінчення, хв. Тривалість, хв. Причина

2,36

2,47

0,11

0,79

0,81

0,02

Помилка у

спостереж

енні

Кинув

деталь у

тару

12/04/2016

0,66 0,044

-

Початок, хв.

-

1,7

0,288

Тривалість,

Закінчення, хв.

хв.

1,86

1,89

0,03

3,26

3,43

0,17

25.

№п\пНазва елементів

операції

Фіксажні точки

ХРОНОМЕТРАЖНИЙ ЛИСТ

Інд.

Номер заміру

Час

(спостереження)

у.

1

2

3

4

5 ..

15

Час, хв.

1

2

3

4

5

6

Вик

Причина

люче

ння

Уточнення

дефе

подачі

ктни

х

Помилка у

замі спостереже

рів

нні

Рух руки до деталі

Взяти і

(початок)

встановити

Рух руки до кнопки

деталь на верстат

(закінчення)

Ввімкнути

верстат, підвести

Початок появи

різець, ввімкнути

стружки

подачу

Закінчення сходу

Обточити деталь

стружки

Вимкнути подачу,

Рух руки від

відвести різець,

кнопки

вимкнути верстат

Зробити

контрольний

Рух руки від скоби

замір калібрскобою

Зняти деталь та

Рух руки від деталі

покласти її в тару

Початок, хв.

Сере

Сум дня

а, трив

хв. аліст

ь, хв.

Коефіцієнт

стійкості

Кст

факт.

Триваліс

ть

елементі

в, що

норм. нормуют

ься, хв.

П

0,18 1,24 2,36 3,59 4,87 ... 17,69

-

-

-

-

-

Т

0,18 0,16 0,18 0,16 0,18 ... 0,19

2,7

0,18

1,19

1,7

0,18

П

0,24 1,31 2,47 3,65 4,93 ... 17,76

-

-

-

-

-

Т

0,06 0,07 0,11 0,06 0,06 ... 0,07

0,87 0,062

1,17

1,6

0,062

П

Т

П

0,75 1,81 2,98 4,15 5,44 ... 18,27

0,51 0,5 0,51 0,5 0,51 ... 0,51 7,62 0,508

0,79 1,86 3,03 4,19 5,48 ... 18,32

-

1,04

-

1,1

-

0,508

-

Т

0,04 0,05 0,05 0,04 0,04 ... 0,05

1,25

1,6

0,044

П

0,81 1,89 3,26 4,41 5,68 ... 18,52

-

-

-

Т

0,02 0,03 0,23 0,22 0,20 ... 0,20

2,81 0,216

1,15

1,7

0,216

П

Т

1,08 2,18 3,43 4,69 5,98 ... 18,82

0,27 0,29 0,17 0,28 0,3 ... 0,3 4,03 0,288

1,11

Закінчення, хв. Тривалість, хв. Причина

2,36

2,47

0,11

0,79

0,81

0,02

Помилка у

спостереж

енні

Кинув

деталь у

тару

12/04/2016

0,66 0,044

-

Початок, хв.

-

1,7

0,288

Тривалість,

Закінчення, хв.

хв.

1,86

1,89

0,03

3,26

3,43

0,17

26.

Стійкій хроноряд є основою для розрахункутривалості елементу операції, який може бути

виконаний трьома методами:

Методом знаходження середнього арифметичного.

Методом знаходження моди

Методом знаходження медіани. Медіана величина, яка має середнє положення у

хроноряді.

Середні

тривалості кожного елемента операції

дозволяють розрахувати (шляхом сумування)

загальну тривалість виконання операції:

Топ = 0,18+0,062+0,508+0,044+0,216+0,288 =

1,298 хв.

Тш = 1,298+1,298×0,16 = 1,51 хв.

12/04/2016

27. IV. Організаційно-технічні заходи.

У залежності від цілей хронометражупроводять аналіз отриманих

результатів та встановлюються

норма часу, раціональна структура

операції і т. д.

У прикладі виявлено відхилення

діючої норми часу від отриманої на

основі хронометражу, що становить

35,2%.

У такому випадку встановлюють

причини відхилення і усувають їх,

або переглядають

чинну норму

12/04/2016

28. Метод моментних спостережень

Метод моментних спостереженьпредставляє собою дослідження витрат

робочого часу, завантаженості

працівників і ефективності використання

обладнання у часі, яке базується на

вибіркових спостереженнях, що

проводяться у випадкові моменти часу,

охоплюючи велику кількість працівників.

За допомогою ММС, не застосовуючи

суцільного, безпосереднього виміру

величин витрат робочого часу, шляхом

фіксації кількості їх фактичної наявності,

можна отримати дані про питому вагу та

абсолютні значення витрат та втрат

робочого часу

12/04/2016

29.

Цей вид спостереження потребує певноїпідготовки, який полягає у наступному:

1. Визначають число моментів які треба

зафіксувати, щоб забезпечити задану

точність та достовірність результатів, М:

2.

3.

4.

Визначають довжину маршруту обходу

робочих місць, L обх.

Визначають кількість моментів за один

обхід, m

Розраховують тривалість одного обходу,

Тобх:

12/04/2016

30.

5. Розраховують кількість моментів, якібудуть зафіксовані за одну робочу зміну,

М1:

6. Визначають загальну тривалість

спостереження (у змінах), nзм:

Проводячи спостереження необхідно

забезпечити елемент випадковості при

фіксації витрат робочого часу. Для цього:

між обходами роблять перерви

кожен черговий обхід починають з нового

робочого місця

12/04/2016

31.

Щоб почати спостереження, необхідновизначити фіксажні пункти, ті місця на

маршруті, де необхідно фіксувати що

відбувається у даний момент на робочому

місці.

Обробка результатів полягає у підрахунку

кількості моментів по кожному виду

витрат робочого часу та визначенню їх

питомої ваги у загальній кількості

моментів

12/04/2016

32. Мікроелементне нормування

Мікроелементне нормування базується на тому, щобудь-які самі складні трудові процеси являють собою

комбінацію простих або первісних елементів, таких

як „узяти”, „перемістити”, „зробити крок”,

„перевести погляд”, „нахилитись” тощо. Їх

називають мікроелементами трудового процесу

До числа мікроелементних систем, які широко

використовуються в розвинутих країнах, відносяться

базові системи МТМ-1 та Work-Faсtor, а також

збільшені системи МТМ-2, МТМ-3 та інші.

12/04/2016

33.

Знайшла широке застосування за кордоном і системаМodapts, яка відноситься до третього покоління систем

мікроелементних нормативів часу.

Призначена для аналізу, проектування і нормування

трудових процесів у серійному виробництві.

Найцінніша її особливість – це простота.

Число різновидів нормативів - 27.

Значення нормативного часу представлені у модах.

Один мод дорівнює 1/8 сек, або з надбавкою на

відпочинок і особисті потреби у розмірі 10,75 % – 1/7

сек.

12/04/2016

34.

Індекселементів

Р1

Р2

Р3

Р4

Р5

В0

В1

В2

В3

В5

В7

П0

П2

П5

П7

П10

Характеристика елемента

Рух пальців – 2

Рух кисті – близько

Рух за участю передпліччя – близько

Рух за участю плеча – близько

Рух з повним розмахом – близько

Захват предмета шляхом доторкання, достатнім для його перенесення

Захват одним охоплюючим рухом пальців

Рух для зміни початкового захвату (перехват)

Захват предмета охоплюючим рухом пальців з мінімальними

допоміжними труднощами (з пошуковими і відокремлюючими рухами)

Захват предмета шляхом точного доторкання з зоровим і м’язовим

контролем

Захват предмета охоплюючим рухом пальців при зазначених для В5

умовах або з сильним натиском

Кінцевий елемент при перенесені предмета до упору або в невизначене

місце

Встановити предмет із зоровим і (або) м’язовим контролем без

сповільнення і з можливою однією корекцією руху

Точне встановлення предмета, коли потрібно зосередити увагу

Точне встановлення предмета, яке вимагає декількох корегуючих рухів у

складних умовах

Точне встановлення предмета, яке вимагає декількох корегуючих рухів у

дуже складних умовах

12/04/2016

Норматив,

мод

1

2

3

4

5

0

1

2

3

5

7

0

2

5

7

10

35.

Індекселементів

У1

Ж4

ВР4

Н3

Н5

Ш5

К5

К10

К17

С30

Г2

Д3

Характеристика елемента

Допоміжний час для переміщення предметів при зусиллі до 3 кгс (на

наступні кожні 3-4 кгс добавляється 1 мода)

Натиснути із значним зусиллям

Рух руки – обертаючий, на кожне повне обертання або більше 1800

Рух ноги в голіностопному суглобі (на педалі)

Рух ноги в колінному або тазостегновому суглобі

Ходьба (1 крок)

Поворот корпусу

Нахил до колін з вирівнюванням

Низький нахил (майже до долу) з вирівнюванням

Сісти і встати з відсуванням стільця

Переміщення очей або фокусування їх з аналізом наявності або

відсутності певної ознаки

Аналіз інформації з вибором одного із декількох (до п’яти можливих

рішень)

12/04/2016

Норматив,

мод

1

4

4

3

5

5

5

10

17

30

2

3

36. Моделювання організації трудового процесу при використанні мікроелементних систем зводиться до опису за допомогою мікроелементних труд

Моделювання організації трудового процесу привикористанні мікроелементних систем зводиться до опису

за допомогою мікроелементних трудових рухів та розумовозорової діяльності працівника при виконанні тієї чи іншої

роботи.

Це дозволяє створити модель процесу, який досліджується,

відтворити відношення між елементами цього процесу з

урахуванням багатьох факторів і, таким чином, наблизити

його до реальних умов.

Приклад

проведення мікроелемнтного аналізу

трудового прийому „Відкривання (закривання)

запорного вентиля”, який часто повторюється в

роботі апаратників хімічної, нафтохімічної,

харчопереробної та інших галузей промисловості

12/04/2016

37.

ПовторюваністьМікроелементна

модель

трудових дій

Тривалість

однієї дії,

мод

Сумарна

тривалість на

трудовий прийом,

мод

1

Р5 – В1

6

6

(30)

(Р2-ПО-Р2-В1)

(5)

(150)

15

Р3-ПО-Р3-В1

7

105

3. Довернути

маховик до упору

1

Р1-ПО-У2

3

3

4. Прибрати руку з

маховика вентиля

1

Р5-ПО

5

5

Найменування

трудових дій

1. Протягти руку і

взятись за

маховик запорного

вентиля

2. Відкрутити

(закрутити)

маховик

2.1 Поворотом на

60 градусів

2.2 Поворотом на

120 градусів

Всього на трудовий прийом

12/04/2016

119

38.

Крім модульної, в Україні та країнах СНД використовується щесистема БСМ-1 (базова система мікроелементів). Вихідними

даними для розробки цієї системи явились витрати часу

кваліфікованих робітників на виконання основних рухів та їх

комплексів, які були отримані при дослідженні трудових

процесів з використанням відео- та кінозйомки.

Система включає 20 базових мікроелементів, які об’єднані у

чотири групи: рухи рук, рухи корпусу, рухи ніг та рухи очей.

Методично система БСМ-1 найбільш близька до МТМ-1.

У порівнянні з МТМ-1, у базовій системі розширений склад

факторів, які впливають на нормативну тривалість

мікроелементів та враховані особливості 10 галузей

промисловості. Система БСМ-1 призначена для вирішення

питань організації і нормування праці (проектування роботи)

на промислових підприємствах масового та великосерійного

виробництва.

12/04/2016

Менеджмент

Менеджмент