Похожие презентации:

Гидромеханические процессы

1. Гидромеханические процессы

2. Гидромеханические процессы

1. осаждение взвешенных в жидкой или газообразнойсреде частиц под действием силы тяжести,

центробежной силы или сил электрического поля;

2. фильтрование жидкостей или газов через слой

зернистого материала под действием разности

давлении;

3. перемешивание в жидкой среде;

4. псевдоожижение твердого зернистого материала.

2

3. Осаждение. Способы осаждения

1. осаждение под действием силы тяжести(отстаивание) (гравитационное осаждение),

2. осаждение под действием центробежной силы

(циклонирование и центрифугирование),

3. осаждение под действием сил электрического

поля (самостоятельно).

3

4. 1. Гравитационное осаждение

Гравитационное осаждение (отстаивание) применяютдля разделения пылей, суспензий и эмульсий.

Этот

процесс

не

обеспечивает

извлечения

тонкодисперсных частиц и характеризуется небольшой

скоростью

осаждения,

поэтому

его

используют

преимущественно

для

частичного

разделения

неоднородных систем.

Достоинство процесса отстаивания - простое

аппаратурное оформление его и малые энергетические

затраты.

4

5. Требования для отстаивания:

Требования для отстаивания:1) время пребывания элемента потока в аппарате

должно

быть

равно

или

больше

продолжительности осаждения частиц;

2) линейная скорость потока в аппарате должна

быть значительно меньше скорости осаждения.

Несоблюдение первого требования приводит к тому,

что частицы не успевают осесть, а второго – к тому,

что возникающие вихревые токи поднимают

осаждающиеся частицы.

5

6. Производительность отстойника

Vсек – производительность камеры, м3/с;Производительность

отстойного аппарата

равна

произведению

площади осаждения на

скорость осаждения.

wо – скорость осаждения частицы, м/с;

τо – длительность осаждения частицы, с;

w – линейная скорость потока в аппарате, м/с;

а, b, h – размеры камеры, м.

Рабочий объем камеры может быть определен по уравнению:

Vр = abh = Vceк τо.

τо = h / wо , ab=F тогда

Vceк = F wо .

6

7. Типы отстойников

• Отстойники для пылей,• Отстойники для суспензий,

• Отстойники для эмульсий.

7

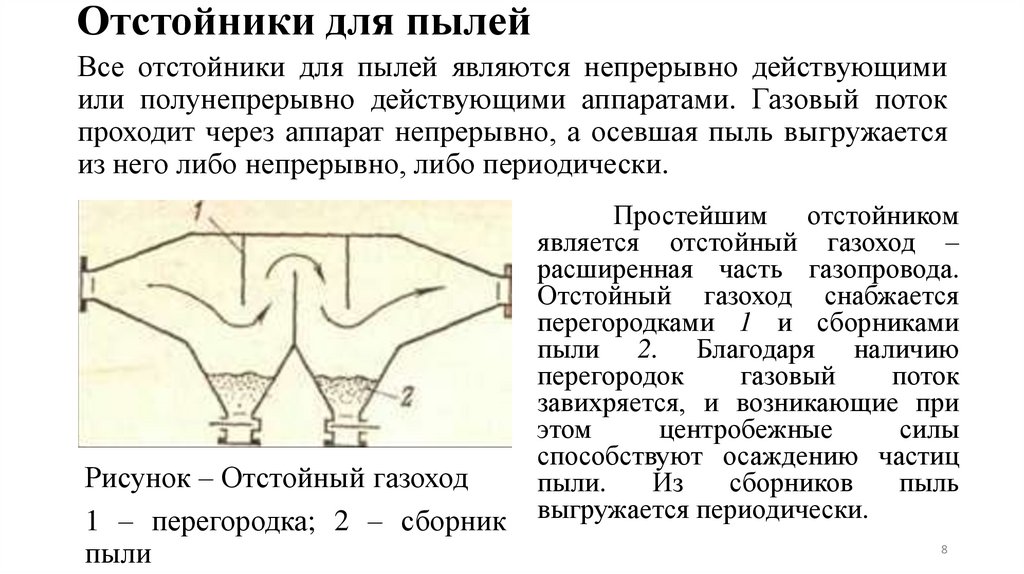

8. Отстойники для пылей

Все отстойники для пылей являются непрерывно действующимиили полунепрерывно действующими аппаратами. Газовый поток

проходит через аппарат непрерывно, а осевшая пыль выгружается

из него либо непрерывно, либо периодически.

Рисунок – Отстойный газоход

1 – перегородка; 2 – сборник

пыли

Простейшим отстойником

является отстойный газоход –

расширенная часть газопровода.

Отстойный газоход снабжается

перегородками 1 и сборниками

пыли 2. Благодаря наличию

перегородок

газовый

поток

завихряется, и возникающие при

этом

центробежные

силы

способствуют осаждению частиц

пыли.

Из

сборников

пыль

выгружается периодически.

8

9. Отстойники для суспензий

Отстойники для суспензий работают как полунепрерывнодействующие или непрерывно действующие аппараты.

На рисунке показан непрерывно действующий отстойник с

гребками. В производственных условиях такой отстойник наиболее

рентабелен.

Суспензия поступает в центральную часть

аппарата,

осветленная

жидкость

выводится через кольцевой желоб 2,

осадок собирается в нижней части

аппарата. Гребок 1, совершающий 0,02–0,5

об/мин, разрыхляет осадок и перемещает

его по дну к разгрузочному штуцеру в

центре отстойника.

Рисунок – 3 Непрерывно действующий

отстойник с гребком:

1 – гребок; 3 – кольцевой желоб; 3 – привод; I – суспензия; II – осветленная

жидкость; III – осадок

9

10. Отстойники для эмульсий

Эти отстойники делятся по принципу действияна периодически и непрерывно действующие.

Рисунок – 4

Периодически действующий

отстойник для эмульсий:

1 – сливной патрубок; 2 – смотровое стекло; 3 –

краны.

Периодически действующий отстойник для

эмульсий представляет собой цилиндрический

сосуд с коническим днищем, в нижней части

которого имеется сливной патрубок 1. Смотровое

стекло 2 позволяет заметить прохождение

поверхности раздела жидкостей при спуске их

после отстаивания. Расположенные ниже краны 3

служат для направления разделенных жидкостей в

разные сборники.

10

11. Отстойники для эмульсий

Непрерывнодействующий отстойник для

эмульсий представляет собой

цилиндрическую

емкость,

снабженную

вводным

и

выводным патрубками.

Эмульсия вводится в среднюю часть аппарата между

двумя

перфорированными

перегородками.

После

расслаивания легкая жидкость удаляется из аппарата через

верхний отводный патрубок, а тяжелая – через нижний.

Высоты (от уровня раздела фаз) отводов легкой и тяжелой

жидкостей

должны строго соответствовать плотностям

жидкостей.

11

12. 2. Осаждение под действием центробежной силы

Осаждение под действием центробежной силыприменяют для разделения пылей, суспензий и эмульсий. Для

осуществления этого процесса к осаждаемым частицам

необходимо приложить центробежные силы, что достигается

введением разделяемого потока в поле центробежных сил.

Для создания поля центробежных сил в технике

используют два приема: 1) обеспечивают вращательное

движение потока жидкости (газа) в неподвижном аппарате; 2)

поток

направляют

во

вращающийся

аппарат,

где

перерабатываемые продукты вращаются вместе с аппаратом. В

первом случае происходит циклонный процесс, во втором —

осадительное (отстойное) центрифугирование.

12

13.

Физическая сущность процесса осаждения под действиемцентробежной силы заключается в том, что во вращающемся

потоке на взвешенную частицу действует центробежная сила,

направляющая ее к периферии от центра по радиусу со скоростью,

равной скорости осаждения

13

14. Циклонный процесс

Циклоны используются преимущественно для разделения пылей; в последние годы их начали широкоприменять и для разделения суспензий (так называемые

гидроциклоны).

Конструкции

циклонов,

применяемых

в

промышленности, многочисленны, но однотипны. Работа

простейшего аппарата улучшается, если достигается более

рациональное

движение

потока

в

аппарате,

обеспечивающего возникновение большой центробежной

силы.

14

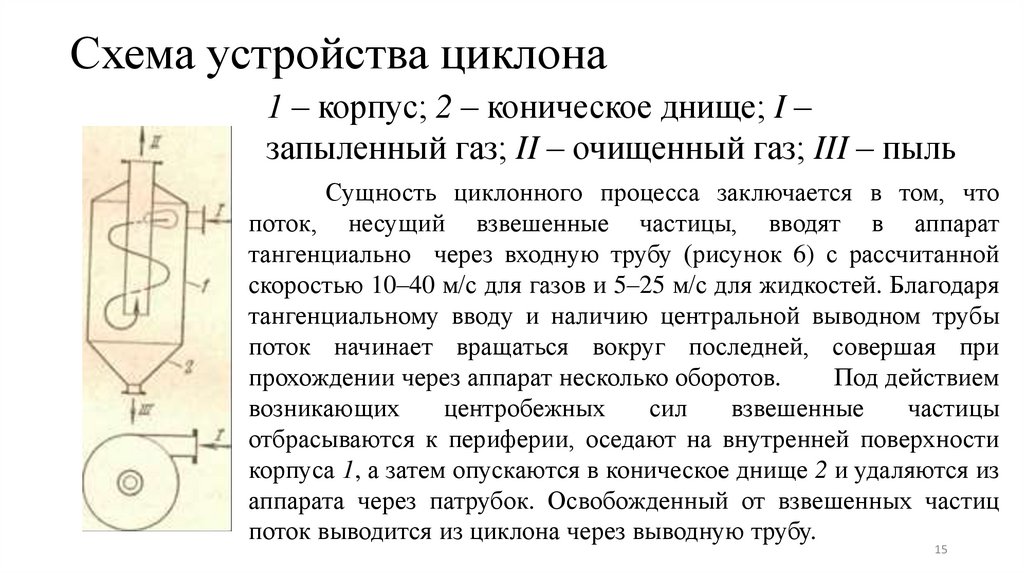

15. Схема устройства циклона

1 – корпус; 2 – коническое днище; I –запыленный газ; II – очищенный газ; III – пыль

Сущность циклонного процесса заключается в том, что

поток, несущий взвешенные частицы, вводят в аппарат

тангенциально через входную трубу (рисунок 6) с рассчитанной

скоростью 10–40 м/с для газов и 5–25 м/с для жидкостей. Благодаря

тангенциальному вводу и наличию центральной выводном трубы

поток начинает вращаться вокруг последней, совершая при

прохождении через аппарат несколько оборотов.

Под действием

возникающих

центробежных

сил

взвешенные

частицы

отбрасываются к периферии, оседают на внутренней поверхности

корпуса 1, а затем опускаются в коническое днище 2 и удаляются из

аппарата через патрубок. Освобожденный от взвешенных частиц

поток выводится из циклона через выводную трубу.

15

16. Отстойное (осадительное) центрифугирование

Разделение суспензий и эмульсий под действием центробежной силыосуществляют преимущественно во вращающихся аппаратах, называемых

центрифугами.

Центрифуги применяют в технике для проведения не только

процессов осаждения, но и процессов фильтрования. Центрифуги,

применяемые для осаждения, называют отстойными, в отличие от

фильтрующих, применяемых для процессов фильтрования (следующая

глава).

Кроме того, центрифуги различают по принципу действия

(периодически действующие и непрерывно действующие), по способу

выгрузки материала (с ручной и механизированной выгрузкой) и по

расположению вала (вертикальные, горизонтальные, наклонные).

16

17. Схемы простейших отстойных центрифуг периодического действия

а – вертикальной;б

–

горизонтальной;

1 – вал;

2 – барабан;

3 – кожух;

I – суспензия;

II – осадок;

III – осветленная

жидкость

17

18. Фильтрование

Процессом фильтрования в химической техникеназывают разделение суспензий или пылей с помощью

пористом перегородки – фильтра, способной задерживать

взвешенные частицы, находящиеся в жидкости или газе.

Фильтрование может обеспечить почти полную очистку

жидкости или газа от взвешенных частиц и в этом отношении

имеет преимущество перед процессами осаждения.

В процессе фильтрования отделяемые частицы могут

отлагаться либо на фильтре в виде осадка, либо в самом

фильтре, забивая постепенно его поры. В соответствии с этим

различают фильтрование с отложением осадка и

фильтрование с забивкой пор фильтра.

18

19.

Движущей силой процесса фильтрования являетсяразность давлений перед фильтром и после него. Иногда

эта разность создается центробежными силами.

Соответственно различают фильтрование под действием

перепада давления и центробежное фильтрование

(центрифугирование).

В

качестве

фильтрующих

материалов

в

промышленных аппаратах применяют естественные и

искусственные зернистые и пористые тела: песок, гравий,

ткани, сетки, пористую керамику, пористые пластические

массы и т. д.

19

20. По технологическому признаку фильтрующую аппаратуру подразделяют на:

• газовые фильтры (для очистки газов),• жидкостные фильтры (для разделения суспензий),

• фильтрующие центрифуги (также для разделения

суспензий)

Схема установок и их описание самостоятельно

конспект!

20

21. Перемешивание в жидкой среде

Технологическое назначение перемешивания в жидкойсреде разнообразно. Этот процесс применяют в химической

технологии для получения эмульсий и суспензий, а также для

интенсификации тепловых, диффузионных и химических

процессов.

Перемешивание в жидкой среде осуществляется тремя основными

способами

(найти

схему

аппаратов

для

перемешивания!):

1.механическим,

2.пневматическим,

3.циркуляционным.

Преимущественное значение в химических и нефтехимических производствах имеет механическое перемешива-21

ние.

22.

Интенсивностьперемешивания

определяется

количеством энергии, вводимой в единицу объема

перемешиваемой

среды

за

единицу

времени.

Интенсивность перемешивания обусловливает характер

движения данной жидкости в аппарате. Этот характер

определяется числом Рейнольдса (Re).

С увеличением интенсивности перемешивания

пропорционально возрастают и энергетические затраты.

Интенсивность перемешивания должна назначаться исходя

из условий достижения максимального технологического

эффекта перемешивания при минимальных энергетических затратах.

22

23.

Эффективность перемешивания является характеристикойкачества процесса. В настоящее время эту качественную характеристику выражают по-разному в зависимости от технологического

назначения перемешивания.

При применении перемешивания для интенсификации тепловых, диффузионных и химических процессов эффективность

перемешивания можно характеризовать отношением коэффициентов

скорости процессов при перемешивании и без перемешивания

(отношение коэффициентов теплопередачи, массопередачи и

отношение скоростей реакции химического превращения).

При применении перемешивания в процессах получения суспензий или эмульсий эффективность перемешивания можно

характеризовать равномерностью распределения фаз в суспензии

или эмульсии.

23

24. Механическое перемешивание

Осуществляетсяс

помощью

мешалок

различного типа. Мешалка чаще всего представляет

собой комбинацию лопастей, насаженных на вращающийся вал.

Лопасти мешалок могут иметь разнообразную

геометрическую форму, в соответствии с которой

различают основные типы мешалок: лопастные,

пропеллерные, турбинные.

24

25. Пневматическое перемешивание

Осуществляется путем пропускания газа через слой перемешиваемойжидкости. Сжатый газ (обычно воздух) поступает в аппарат, наполненный

жидкостью. Газ распределяется барботером, представляющим собой ряд

горизонтально расположенных у днища аппарата перфорированных труб.

Для более равномерного распределения газа по объему аппарата трубы

изогнуты по окружности или спирали. Иногда барботер выполняют в виде

ряда параллельных прямых труб. Газ, выходящий через отверстия в трубах,

перемешивает жидкость. Интенсивность перемешивания определяется

количеством газа, пропускаемым в 1 мин через 1 м2 свободной поверхности

аппарата.

Пневматическое перемешивание имеет ограниченные области

применения. Его применяют в тех случаях, когда допускается контакт с газом

перемешиваемой

жидкости

и

перемешивание

осуществляется

кратковременными периодами.

25

26. Циркуляционное перемешивание

Производится многократным прокачиванием жидкостичерез систему аппарат – циркуляционный насос – аппарат.

В соответствии с принятой кратностью циркуляции (отношение секундной производительности циркуляционного насоса к

объему жидкости в аппарате) обеспечивается та или иная

интенсивность перемешивания. Кратность циркуляции, необходимую для обеспечения заданной эффективности процесса, устанавливают опытным путем. Циркуляционные насосы во многих случаях могут быть заменены воздушными или паровыми

инжекторами.

26

27. Псевдоожижение твердого зернистого материала

Большое промышленное значение приобретают процессывзаимодействия газов и жидкостей с твердыми зернистыми и

пылевидными материалами, при проведении которых твердые частицы

приобретают подвижность друг относительно друга за счет обмена

энергией с псевдоожижающим потоком.

Такое

состояние

твердых

частиц

получило

название

«псевдоожиженный слой» вследствие внешнего сходства с поведением

обычной капельной жидкости: псевдоожиженный слой принимает

форму вмещающего его аппарата, поверхность псевдоожиженного слоя

(без учета всплесков) горизонтальна. Одновременно обнаруживаются и

другие свойства, аналогичные свойствам жидкости – текучесть,

«вязкость» и поверхностное натяжение.

27

28. Достоинства псевдоожижения

1. Твердые частицы в псевдоожиженном состояниивследствие текучести можно перемещать по трубам, что

позволяет многие периодические процессы осуществлять

непрерывно.

2. Благодаря интенсивному перемешиванию твердых

частиц в псевдоожиженном

слое

практически

выравнивается

поле температур, устраняется

возможность значительных локальных перегревов и

связанных с этим нарушений в протекании ряда

технологических процессов.

28

29. Недостатки псевдоожижения

1. вызванное интенсивным перемешиванием твердых частицвыравнивание температур и концентраций в слое приводит к

уменьшению движущей силы процесса.

2. Возможность проскока значительных количеств газа без

достаточного контакта с твердыми частицами уменьшает выход

целевого продукта.

3. Износ самих твердых частиц, эрозию аппаратуры, возникновение

значительных зарядов статического электричества, необходимость

установки мощных газоочистительных устройств.

Некоторые из перечисленных недостатков могут быть устранены

рациональной конструкцией аппаратов.

29

30. Процессы, в которых используется псевдоожижение твердых частиц

1) химические процессы (каталитический крекинг нефтепродуктов,многочисленные

гетерогенные

каталитические

реакции,

газификация топлив, обжиг сульфидных руд и др.);

2) физические и физико-химические процессы (сушка мелкозернистых,

пастообразных

и жидких

материалов,

рудных

концентратов, сублимационная очистка

веществ,

растворение

и кристаллизация солей, адсорбционная очистка газов, термическая

обработка металлов, нагрев и охлаждение газов и др.);

3) механические

процессы

(обогащение,

классификация,

гранулирование, смешение и транспортировка зернистых и пылевидных

материалов).

30

Механика

Механика