Похожие презентации:

Энергосбережение. Мировой уровень энергопотребления

1. Энергосбережение

2.

www.angara.suМировой уровень энергопотребления

3.

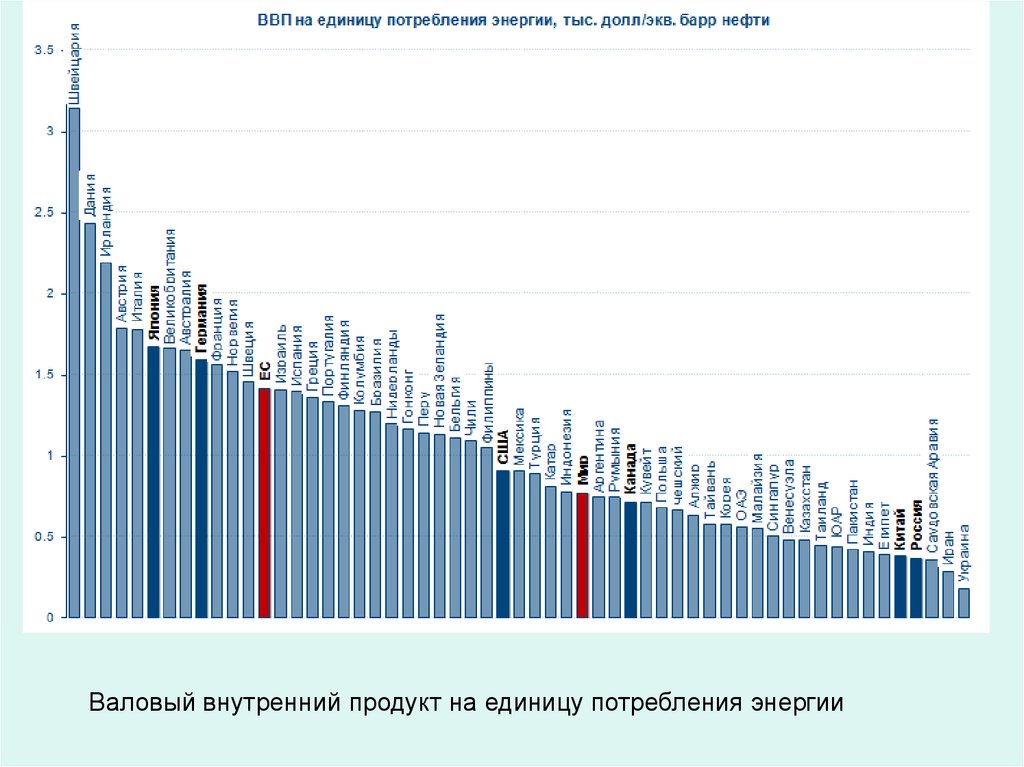

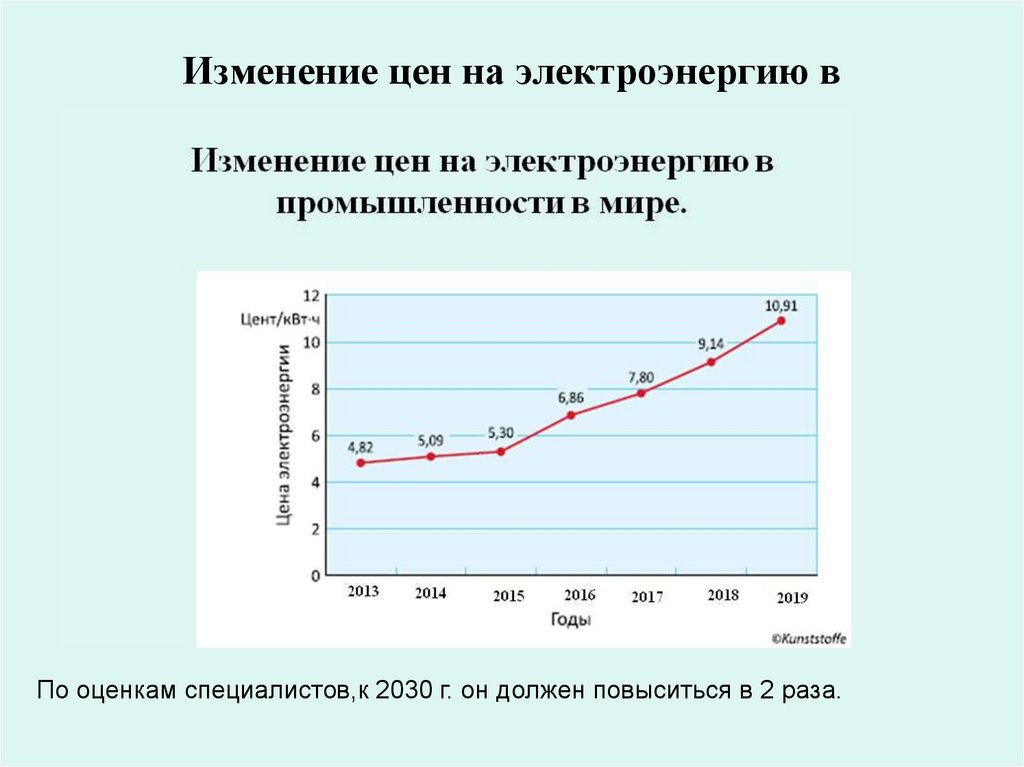

Валовый внутренний продукт на единицу потребления энергии4. Изменение цен на электроэнергию в промышленности в мире.

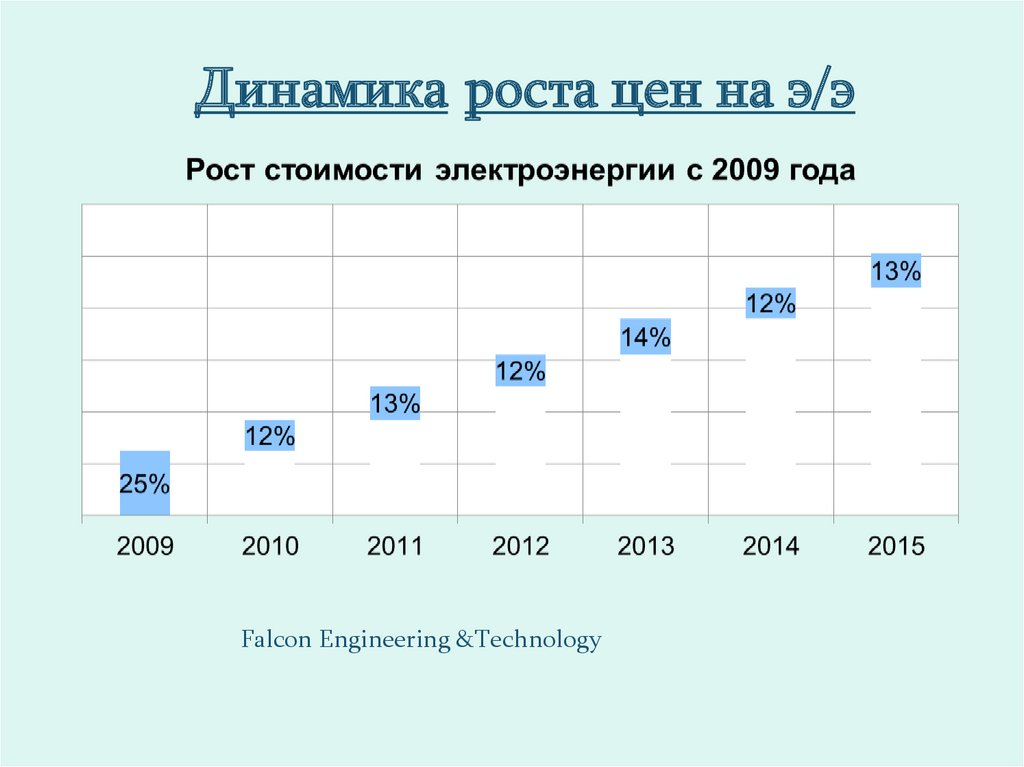

По оценкам специалистов,к 2030 г. он должен повыситься в 2 раза.5. Динамика роста цен на э/э

Falcon Engineering &Technology6. Мониторинг потребления энергии

Мониторинг потребления энергии включает в себя анализ отдельныхпотоков энергии и ее распределения на линии. На основе этих данных

рассчитывается относительное потребление энергии на 1 кг изготавливаемой

продукции, т. е. конечный результат, который может быть использован

производителем для сравнительного анализа.

Кроме того, определение отдельных потоков энергии может оказаться полезным

при технико-технологической оптимизации процесса экструзии. На основе

наблюдения за потоками энергии могут быть также определены и оценены

различные мероприятия по дальнейшему повышению эффективности

использования энергии и соответственно повышению технико-экономических

показателей производства в целом.

Таким образом, мониторинг должен стать первым шагом на пути снижения

потребления энергии. Только на основе тщательного анализа отдельных потоков

энергии могут быть формулированы обоснованные меры по снижению ее

потребления.

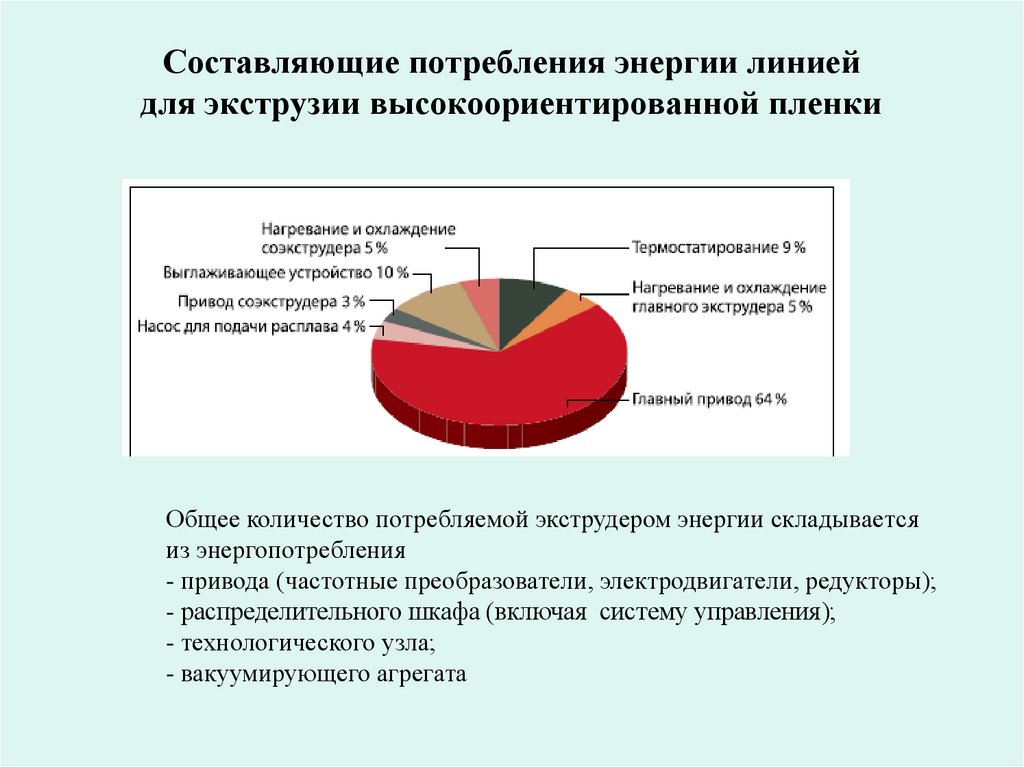

7. Составляющие потребления энергии линией для экструзии высокоориентированной пленки

Общее количество потребляемой экструдером энергии складываетсяиз энергопотребления

- привода (частотные преобразователи, электродвигатели, редукторы);

- распределительного шкафа (включая систему управления);

- технологического узла;

- вакуумирующего агрегата

8.

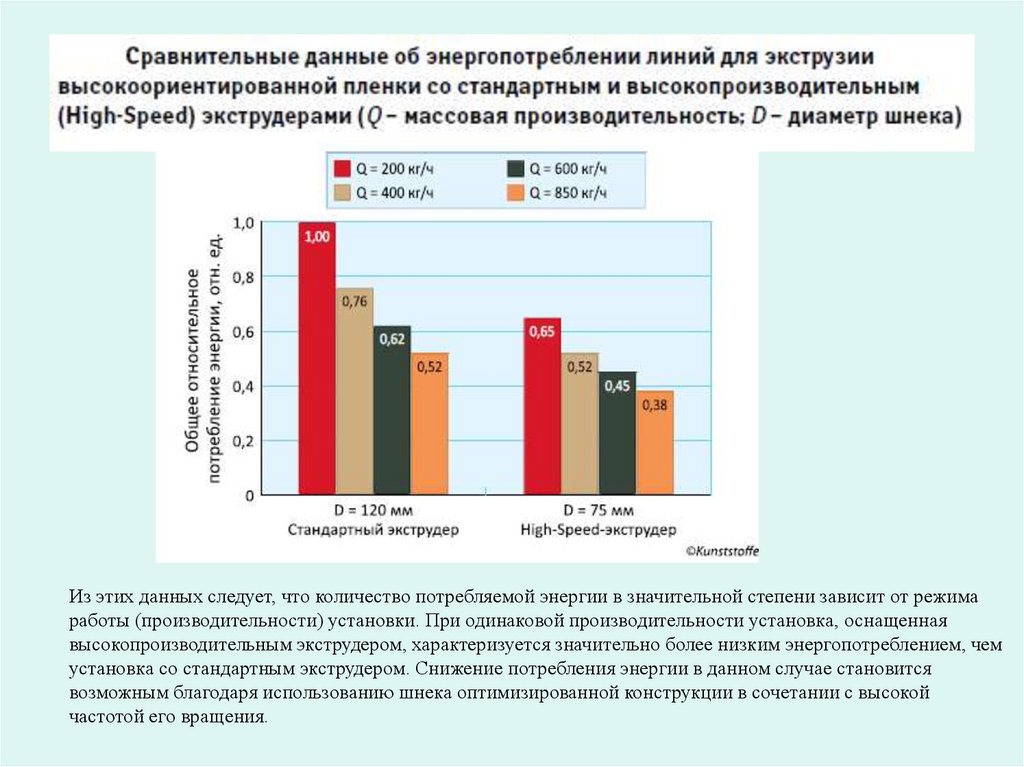

Из этих данных следует, что количество потребляемой энергии в значительной степени зависит от режимаработы (производительности) установки. При одинаковой производительности установка, оснащенная

высокопроизводительным экструдером, характеризуется значительно более низким энергопотреблением, чем

установка со стандартным экструдером. Снижение потребления энергии в данном случае становится

возможным благодаря использованию шнека оптимизированной конструкции в сочетании с высокой

частотой его вращения.

9. Температурный режим

К числу важных требований относятся быстрый нагрев экструдера до рабочейтемпературы, его быстрое охлаждение и минимальное

потребление энергии.

Обогрев отдельных зон цилиндра часто осуществляется с помощью

нагревательных лент. Наряду с нагревательными

лентами монтируются вентиляторы, обеспечивающие воздушное охлаждение

цилиндра.

Эффективность работы нагревательно-охлаждающей системы определяется

тремя критериями:

- конструктивным исполнением отдельных компонентов установки;

- используемыми материалами;

-конфигурацией (типом и взаимным расположением) отдельных узлов.

Результаты проведенных исследований позволяют констатировать, что

наиболее эффективными являются гибкие с технологической точки зрения

нагревательно-охлаждающие системы с контактом с материальным цилиндром

экструдера. Кроме того, обеспечивающие отвод тепла элементы

должны иметь максимально возможную площадь поверхности. Это условие

может быть выполнено за счет увеличения числа профилированных

охлаждающих ребер.

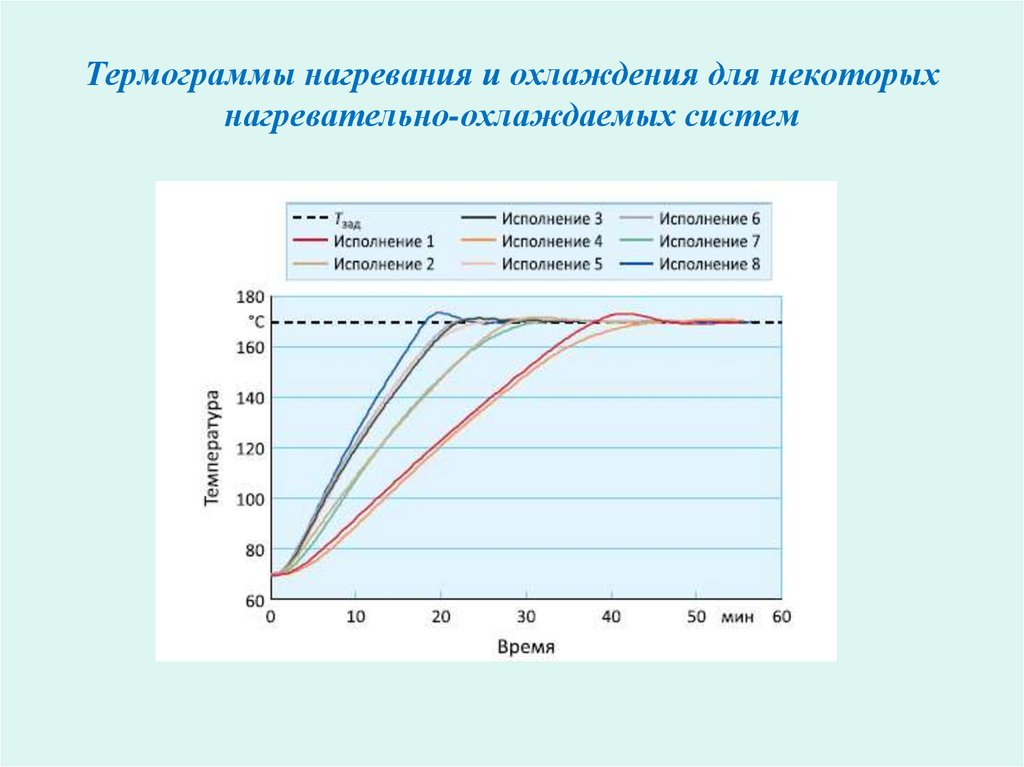

10. Термограммы нагревания и охлаждения для некоторых нагревательно-охлаждаемых систем

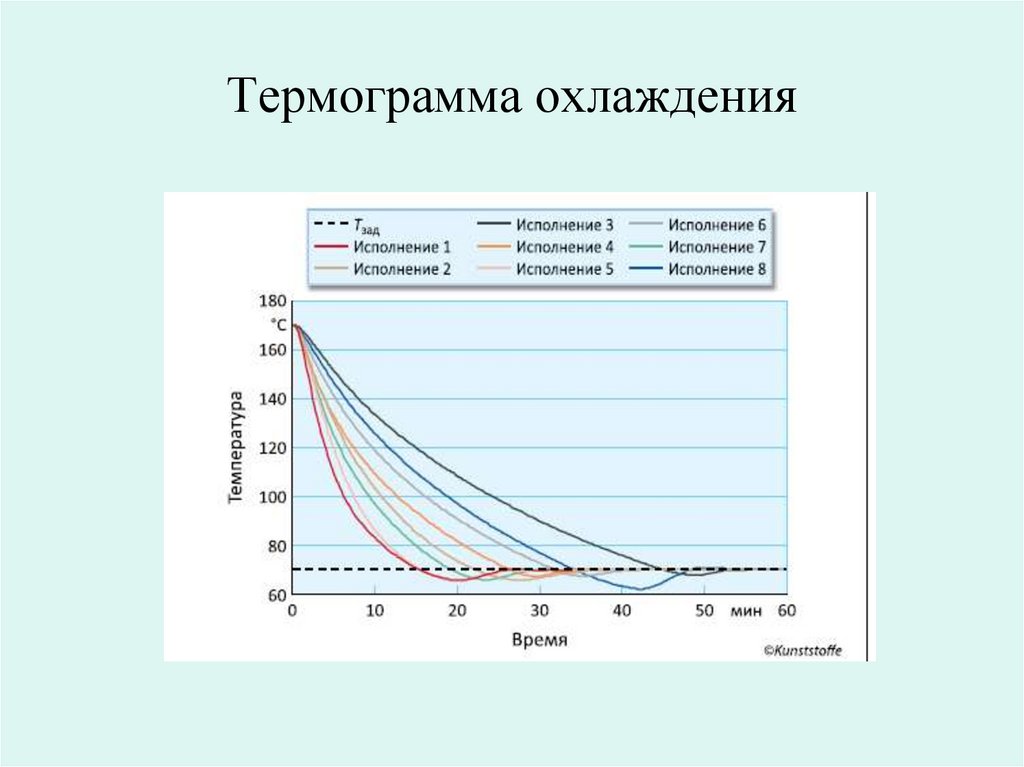

11. Термограмма охлаждения

12. Схематичное представление системы охлаждения

Разработана новая система, обеспечивающая более эффективноеиспользование энергии при охлаждении труб, получившая название Green-Pipe

В традиционных линиях по производству труб каждый резервуар с охлаждающей водой напрямую соединен с

контуром охлаждения. Требуемый общий объем воды определяется суммой объемов, необходимых для отдельных

таких резервуаров, в которых вода имеет одинаковую температуру.

Разработана новая система, в которой резервуары соединены между собой и вода движется через них по принципу

противотока. Заметно повышается температура обратной воды в охладителе, благодаря чему в значительной

степени расширяются возможности естественного (иначе – свободного) охлаждения. В результате, с одной

стороны, появляется возможность резкого снижения мощности компрессора и насоса, а с другой стороны,

повышенная температура обратной воды создает благоприятные условия для вторичного использования ее как

источника тепловой энергии

13. Заключение

На фоне растущих затрат на энергию вопросы, связанные соснижением ее потребления, оказываются в центре внимания

производителей. и потребителей экструзионного оборудования.

До последнего времени все направленные на решение этой проблемы

мероприятия были сконцентрированы главным образом на

экструдерах, которые являются основными потребителями энергии

среди компонентов поточных экструзионных линий. В этой части

применение шнеков оптимальной конструкции является ключом к

снижению расхода энергетических ресурсов. Дальнейшее

снижение потребления энергии может быть обеспечено за счет

современных приводных систем, выполненных с учетом требуемой

производительности оборудования. В равной степени это же относится

и к системам термостатирования цилиндров, эффективность

работы которых в значительной степени зависит от их конструктивного

исполнения.

В перспективе будет уже недостаточно анализа отдельных агрегатов;

необходимо переходить к рассмотрению производственной линии

в целом, что позволит расширить возможности для дальнейшего

существенного снижения потребления энергии. Однако сначала

необходимо оценить и визуализировать фактическое состояние

экструзионной линии.

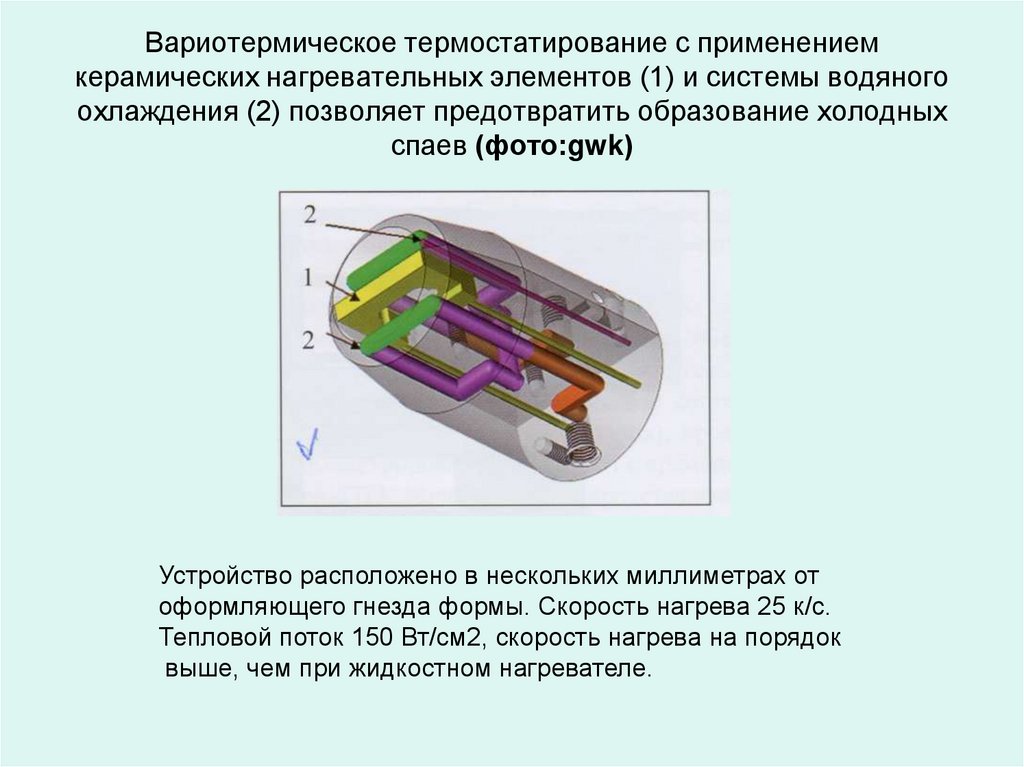

14. Вариотермическое термостатирование с применением керамических нагревательных элементов (1) и системы водяного охлаждения (2)

позволяет предотвратить образование холодныхспаев (фото:gwk)

Устройство расположено в нескольких миллиметрах от

оформляющего гнезда формы. Скорость нагрева 25 к/с.

Тепловой поток 150 Вт/см2, скорость нагрева на порядок

выше, чем при жидкостном нагревателе.

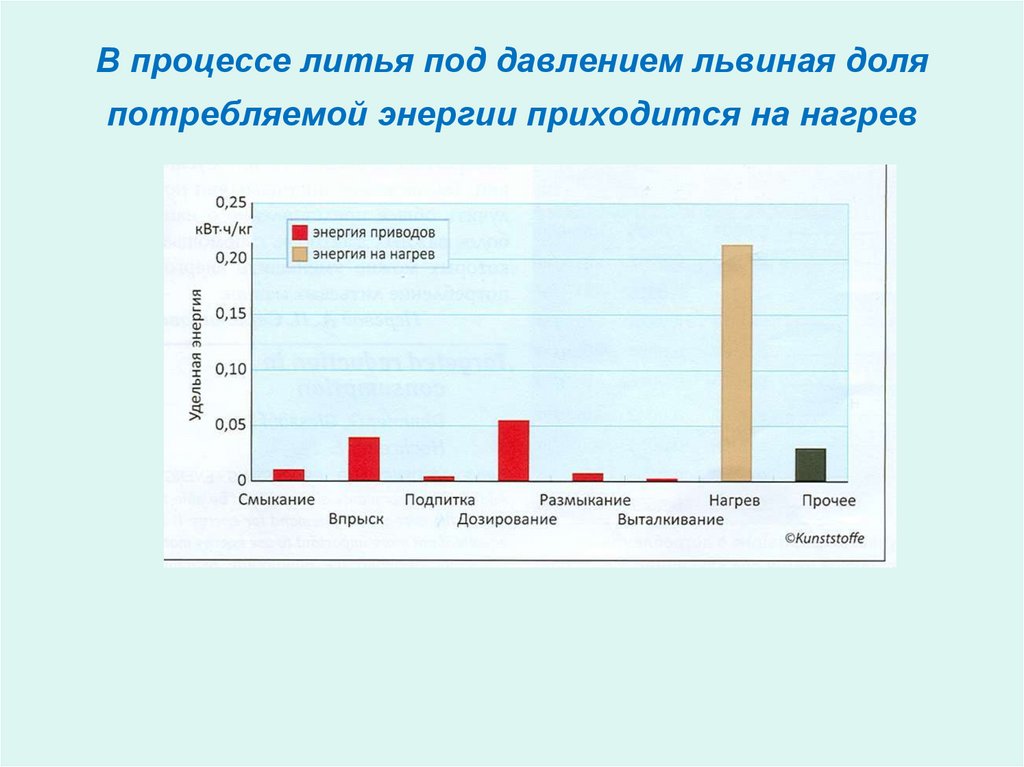

15. В процессе литья под давлением львиная доля потребляемой энергии приходится на нагрев

16.

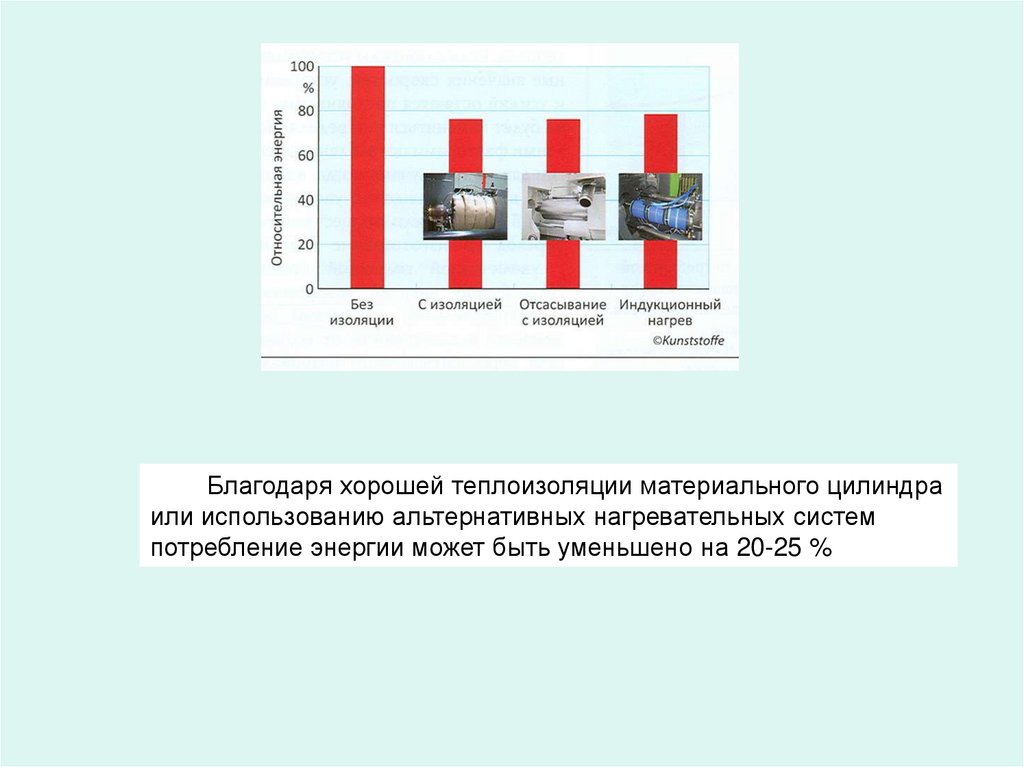

Благодаря хорошей теплоизоляции материального цилиндраили использованию альтернативных нагревательных систем

потребление энергии может быть уменьшено на 20-25 %

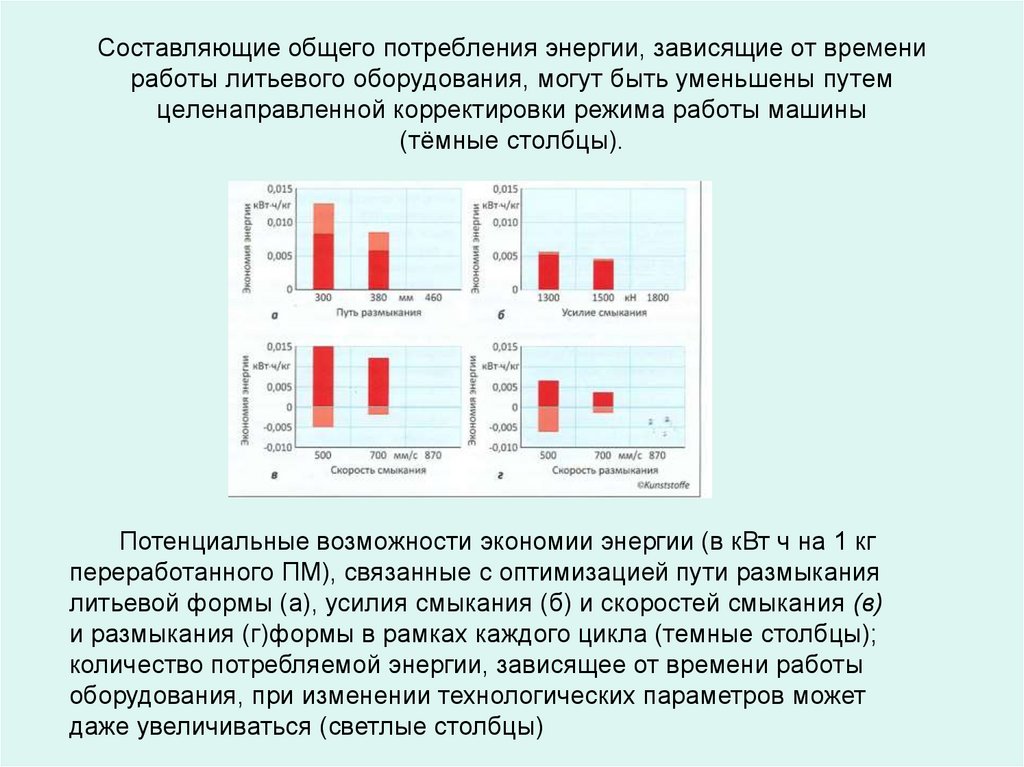

17. Составляющие общего потребления энергии, зависящие от времени работы литьевого оборудования, могут быть уменьшены путем

целенаправленной корректировки режима работы машины(тёмные столбцы).

Потенциальные возможности экономии энергии (в кВт ч на 1 кг

переработанного ПМ), связанные с оптимизацией пути размыкания

литьевой формы (а), усилия смыкания (б) и скоростей смыкания (в)

и размыкания (г)формы в рамках каждого цикла (темные столбцы);

количество потребляемой энергии, зависящее от времени работы

оборудования, при изменении технологических параметров может

даже увеличиваться (светлые столбцы)

18.

Термоизоляционные чехлыдля экструдеров и ТПА

Falcon Engineering &Technology

19.

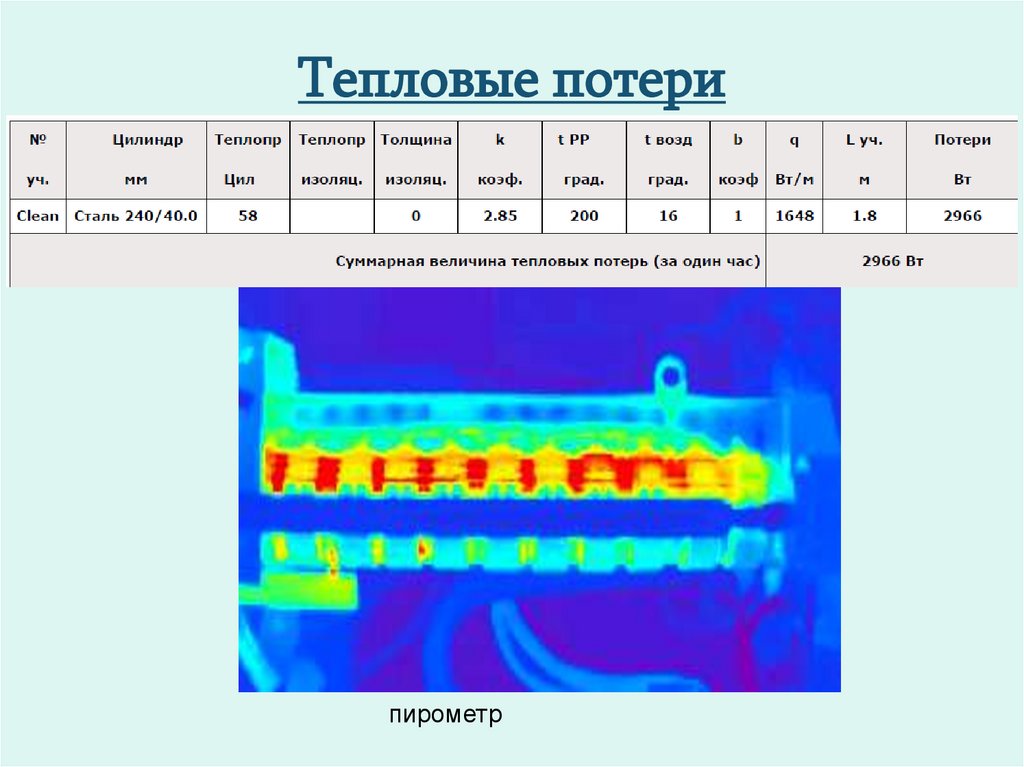

Тепловые потерипирометр

20.

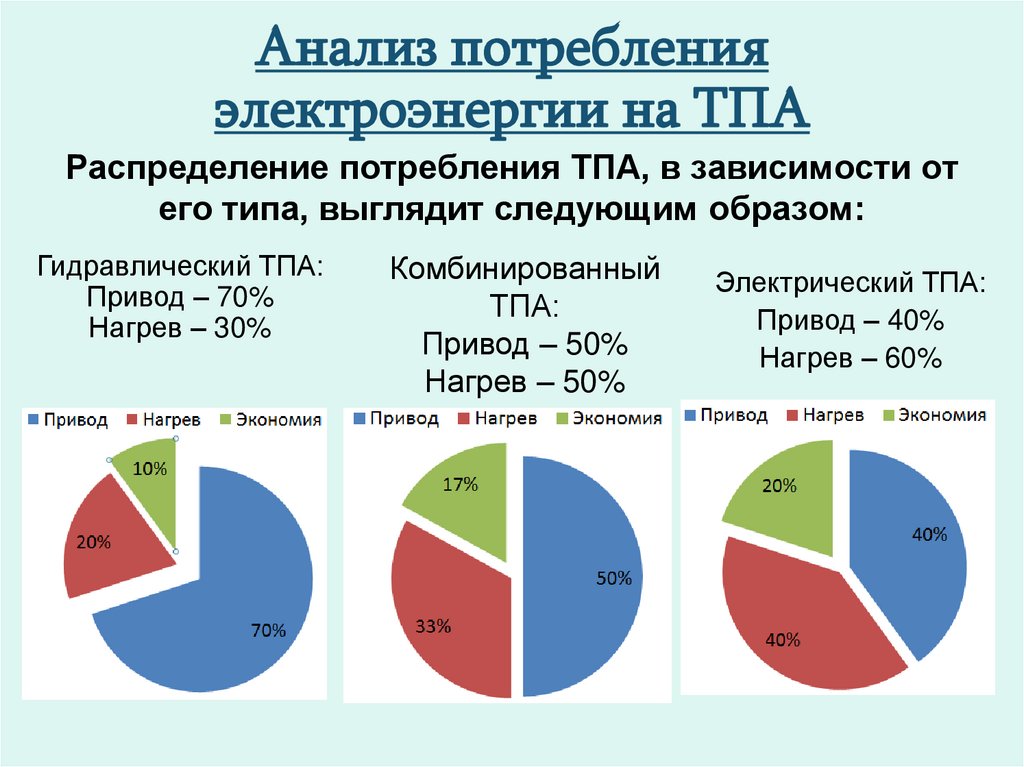

Анализ потребленияэлектроэнергии на ТПА

Распределение потребления ТПА, в зависимости от

его типа, выглядит следующим образом:

Гидравлический ТПА:

Привод – 70%

Нагрев – 30%

Комбинированный

ТПА:

Привод – 50%

Нагрев – 50%

Электрический ТПА:

Привод – 40%

Нагрев – 60%

21.

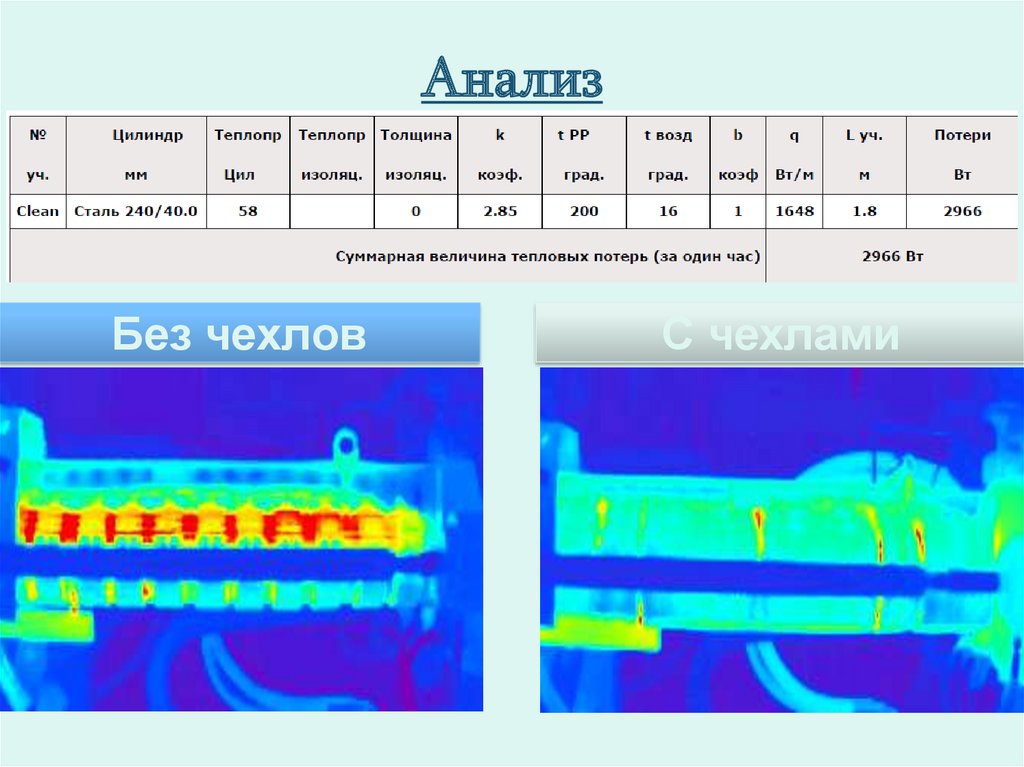

22. Без чехлов

АнализБез чехлов

С чехлами

23.

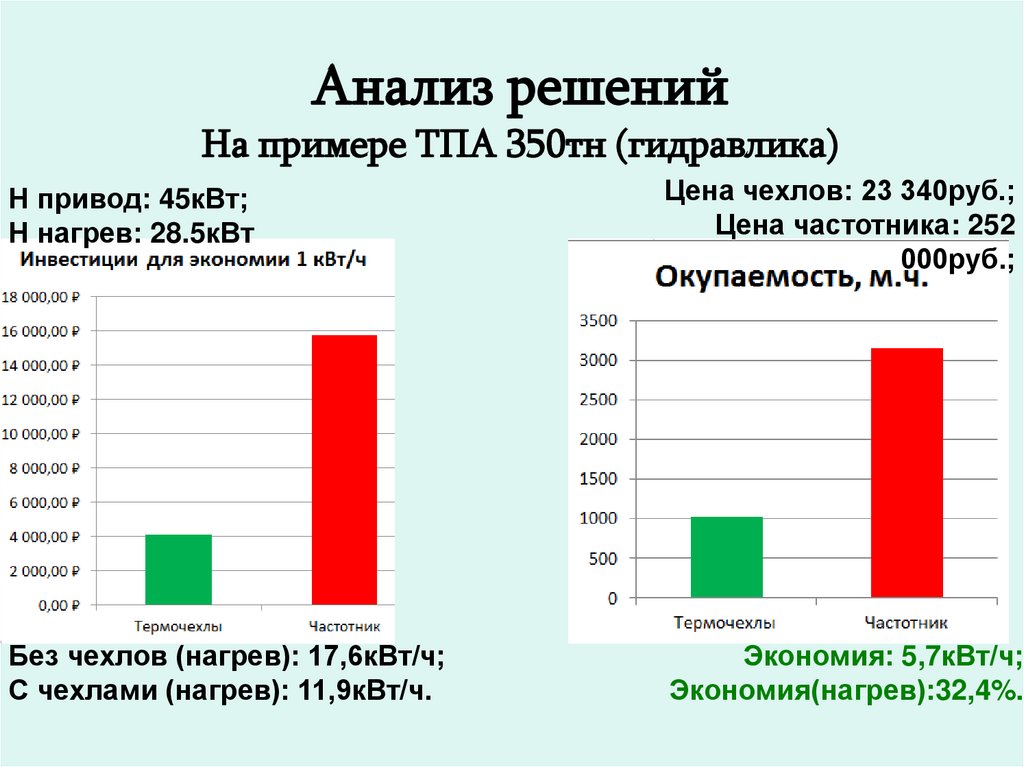

Анализ решенийНа примере ТПА 350тн (гидравлика)

Н привод: 45кВт;

Н нагрев: 28.5кВт

Цена чехлов: 23 340руб.;

Цена частотника: 252

000руб.;

Без чехлов (нагрев): 17,6кВт/ч;

С чехлами (нагрев): 11,9кВт/ч.

Экономия: 5,7кВт/ч;

Экономия(нагрев):32,4%.

24.

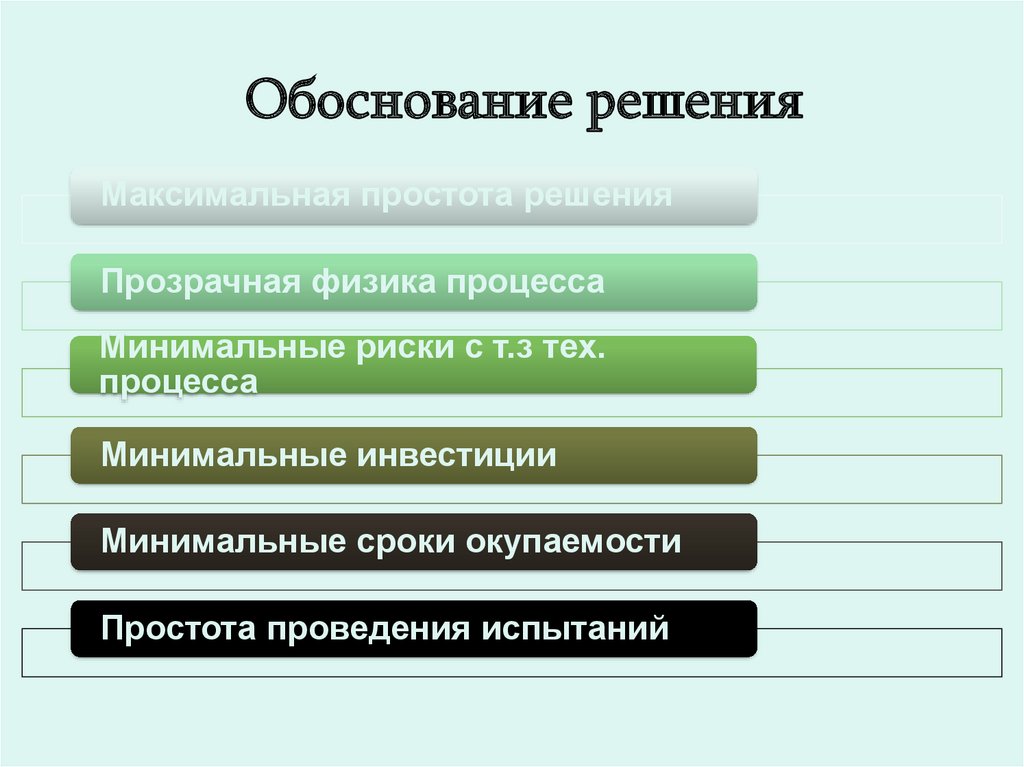

Обоснование решенияМаксимальная простота решения

Прозрачная физика процесса

Минимальные риски с т.з тех.

процесса

Минимальные инвестиции

Минимальные сроки окупаемости

Простота проведения испытаний

25.

Проверка решенияС помощью пирометра (примерный)

• Произвести замер температуры поверхности цилиндра

и нагревателей без чехлов;

• Произвести замер температуры поверхности чехлов;

• Произвести расчет тепловых потерь

С помощью счетчика электроэнергии

• В условиях одинакового тех. Процесса произвести

замер без чехлов, затем с использованием

чехлов;

• Сравнить значения

26.

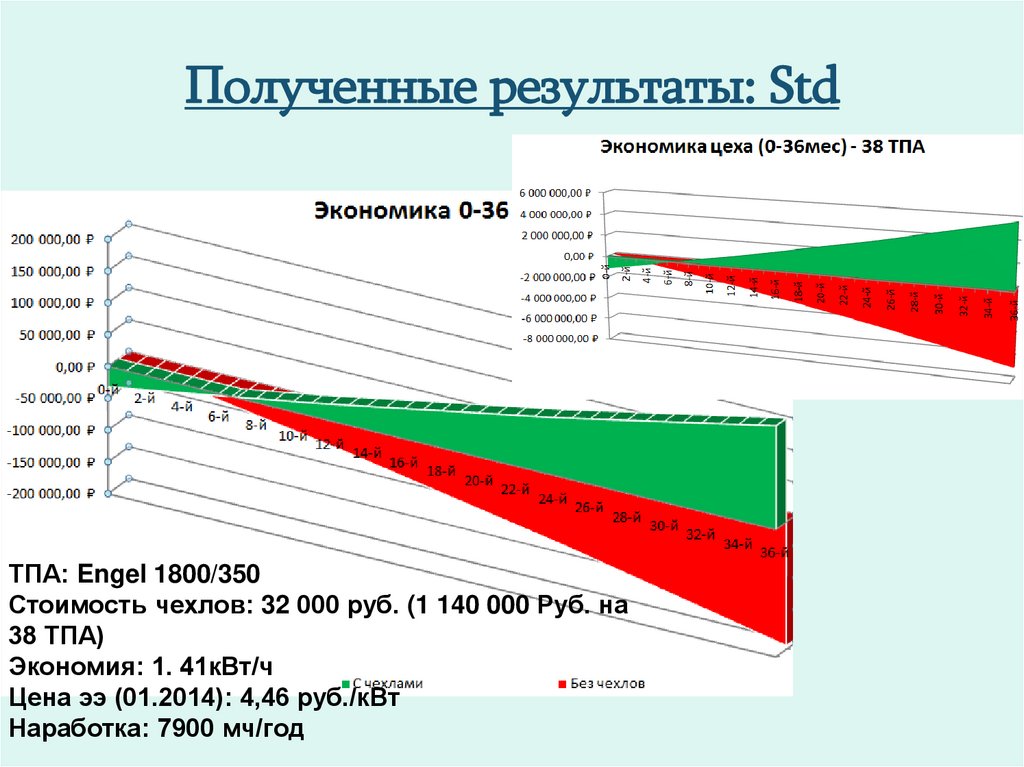

Полученные результаты: StdТПА: Engel 1800/350

Стоимость чехлов: 32 000 руб. (1 140 000 Руб. на

38 ТПА)

Экономия: 1. 41кВт/ч

Цена ээ (01.2014): 4,46 руб./кВт

Наработка: 7900 мч/год

27.

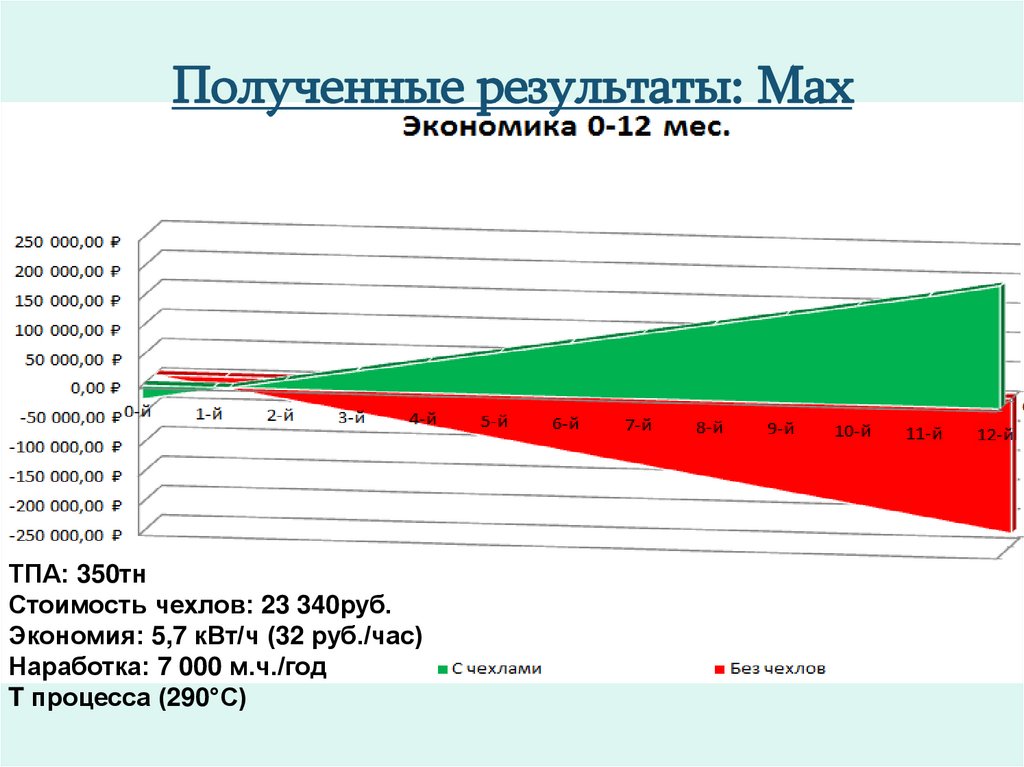

Полученные результаты: MaxТПА: 350тн

Стоимость чехлов: 23 340руб.

Экономия: 5,7 кВт/ч (32 руб./час)

Наработка: 7 000 м.ч./год

T процесса (290°С)

28. Электрические литьевые машины – экономия электроэнергии

29. Достоинства электрических машин

В зависимости от интенсивности работы машины, экономия электроэнергиина электрической машине (в сравнении с гидравлической) составляет 2-3

раза (50-67%) при коротких циклах и до 4-6 раз при более протяжённых

циклах на толстостенных изделиях с большим временем охлаждения.

Благодаря огромному опыту в электрических ТПА и современным японским

технологиям, электрическая машина , кроме того, всегда будет на 20-30%

экономичнее любого европейского электрического аналога.

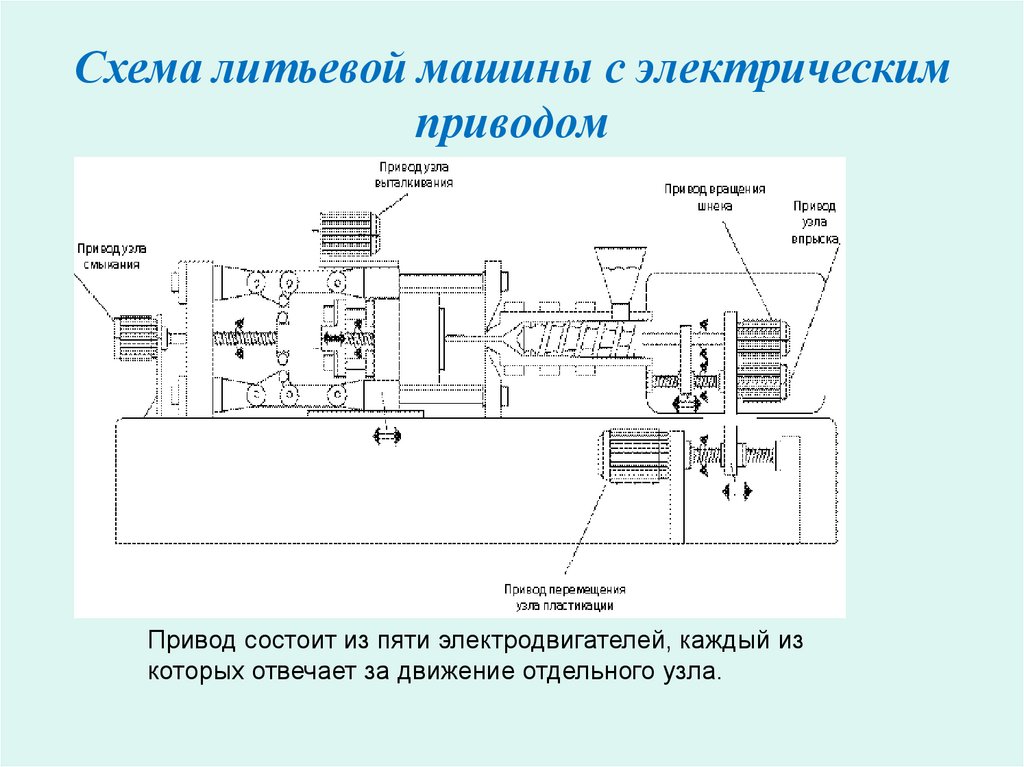

30. Схема литьевой машины с электрическим приводом

Привод состоит из пяти электродвигателей, каждый изкоторых отвечает за движение отдельного узла.

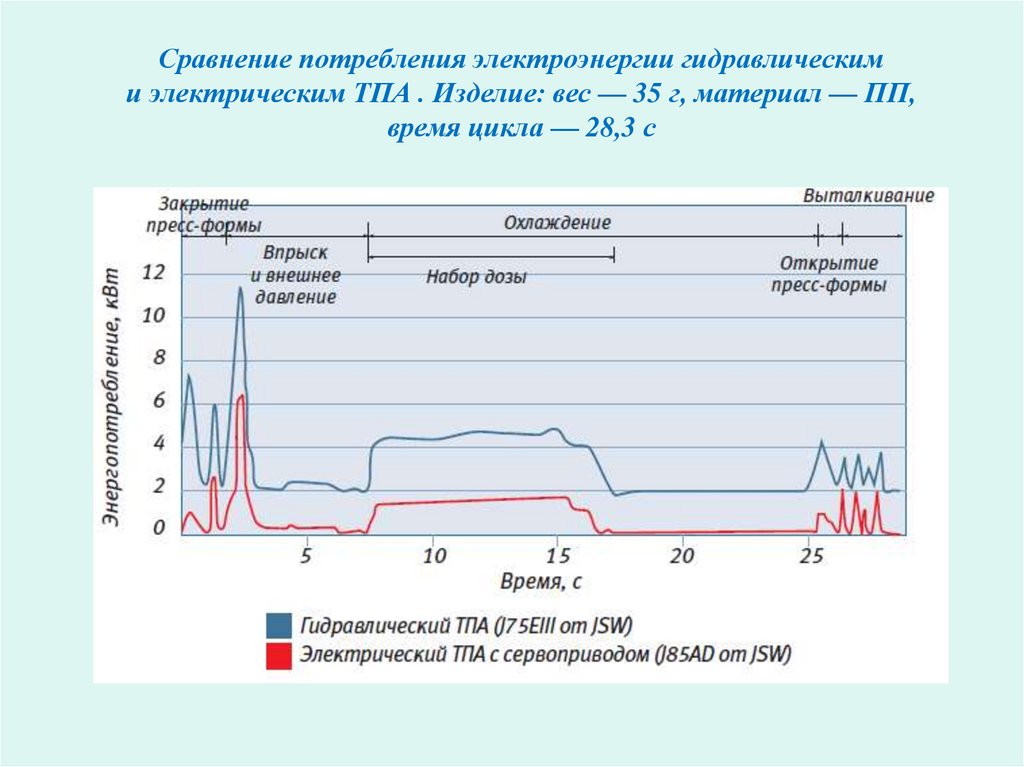

31. Сравнение потребления электроэнергии гидравлическим и электрическим ТПА . Изделие: вес — 35 г, материал — ПП, время цикла —

28,3 с32. экономическое сравнение работы гидравлических и электрических машин

Возьмём изготовление сравнительно небольшого тонкостенногоизделия весом 45г с интенсивным циклом работы около 6

секунд. Машины – класса 140-150 тонн со шнеком Ø40мм.

Гидравлическая машина в этом случае обычно комплектуется

вторым насосом, увеличивающим производительность

гидросистемы для обеспечения параллельных действий.

Электрическая машина, благодаря простоте своей конструкции и

независимости всех движений, позволяет осуществлять все

параллельные движения и скоростной впрыск в стандартном

исполнении (без дополнительных затратных опций).

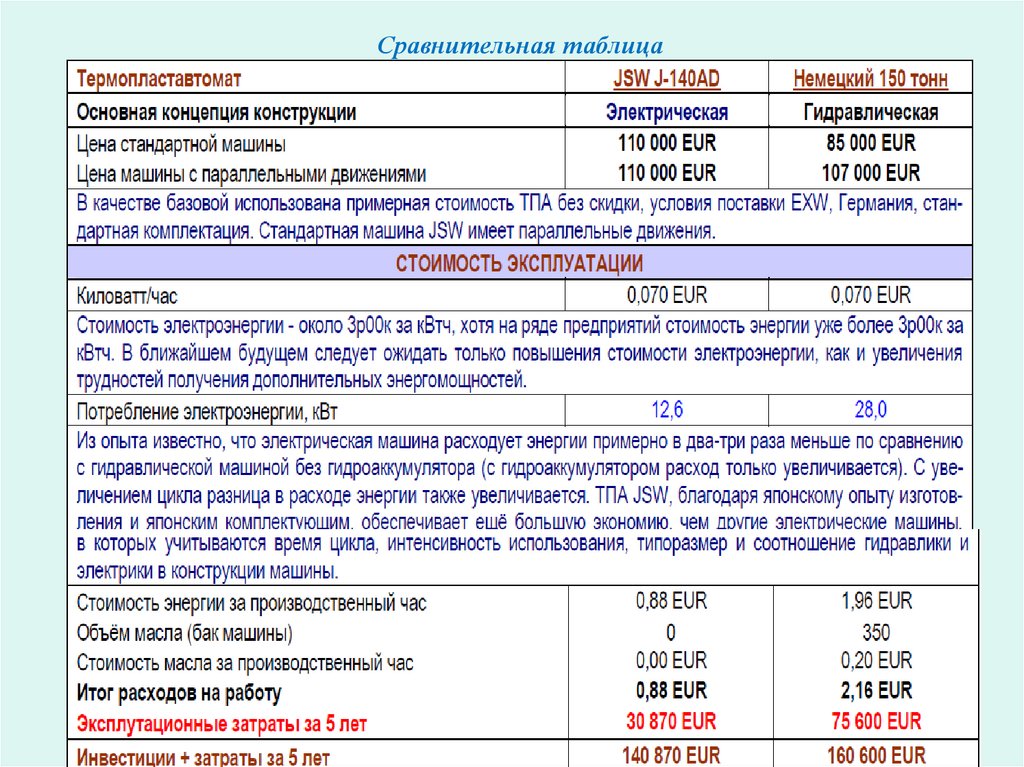

33. Сравнительная таблица

34. Преимущества

Только благодаря сокращению издержек на электроэнергию игидравлическое масло электрическая машина JSW будет «стоить» на 1530% дешевле немецкой гидравлической машины.

Эксплутационные расходы только по статье электроэнергии и масла за 5

лет приближаются к стоимости самой машины. Они служат основой

ежемесячных расходов предприятия и в настоящее время – основной

головной болью многих предприятий

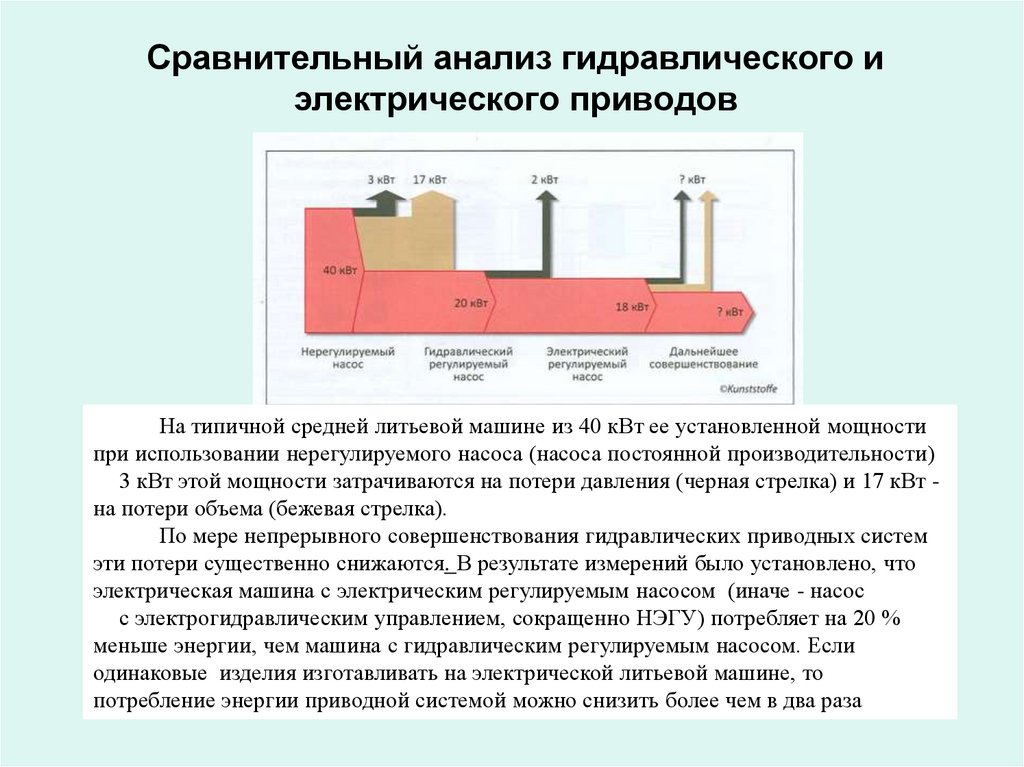

35. Сравнительный анализ гидравлического и электрического приводов

На типичной средней литьевой машине из 40 кВт ее установленной мощностипри использовании нерегулируемого насоса (насоса постоянной производительности)

3 кВт этой мощности затрачиваются на потери давления (черная стрелка) и 17 кВт на потери объема (бежевая стрелка).

По мере непрерывного совершенствования гидравлических приводных систем

эти потери существенно снижаются. В результате измерений было установлено, что

электрическая машина с электрическим регулируемым насосом (иначе - насос

с электрогидравлическим управлением, сокращенно НЭГУ) потребляет на 20 %

меньше энергии, чем машина с гидравлическим регулируемым насосом. Если

одинаковые изделия изготавливать на электрической литьевой машине, то

потребление энергии приводной системой можно снизить более чем в два раза

36.

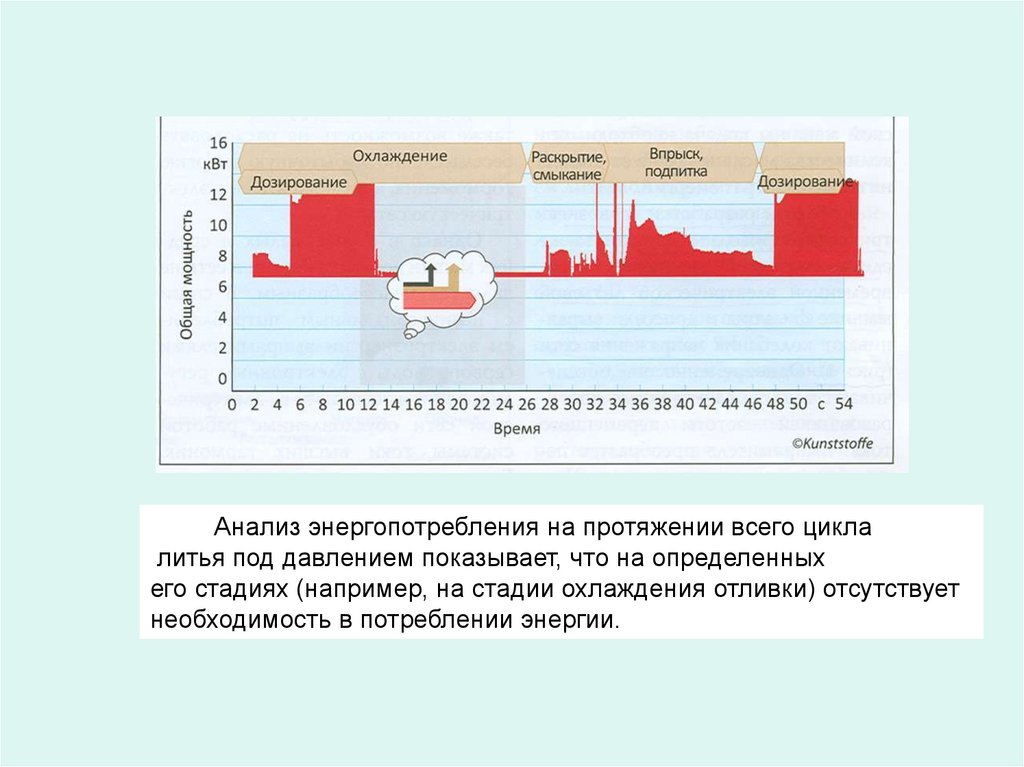

Анализ энергопотребления на протяжении всего циклалитья под давлением показывает, что на определенных

его стадиях (например, на стадии охлаждения отливки) отсутствует

необходимость в потреблении энергии.

37.

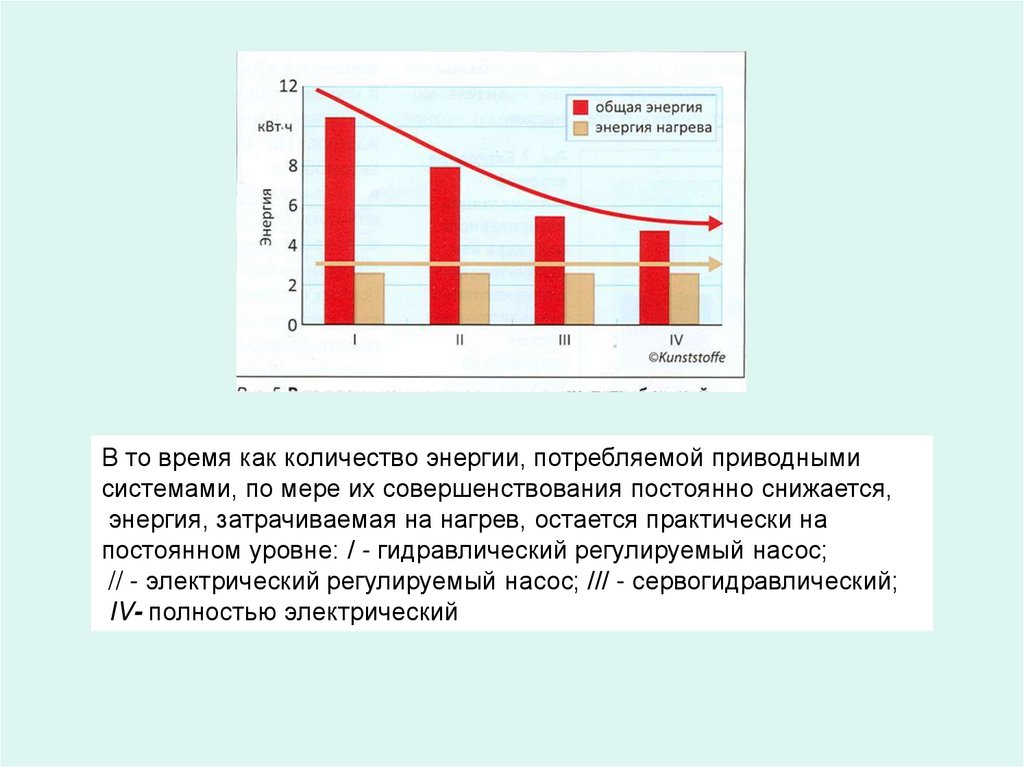

В то время как количество энергии, потребляемой приводнымисистемами, по мере их совершенствования постоянно снижается,

энергия, затрачиваемая на нагрев, остается практически на

постоянном уровне: / - гидравлический регулируемый насос;

// - электрический регулируемый насос; /// - сервогидравлический;

IV- полностью электрический

38.

:39.

Пример одной компанииэкономия только на электроэнергии – 130 тысяч евро в год

40.

41.

42.

43.

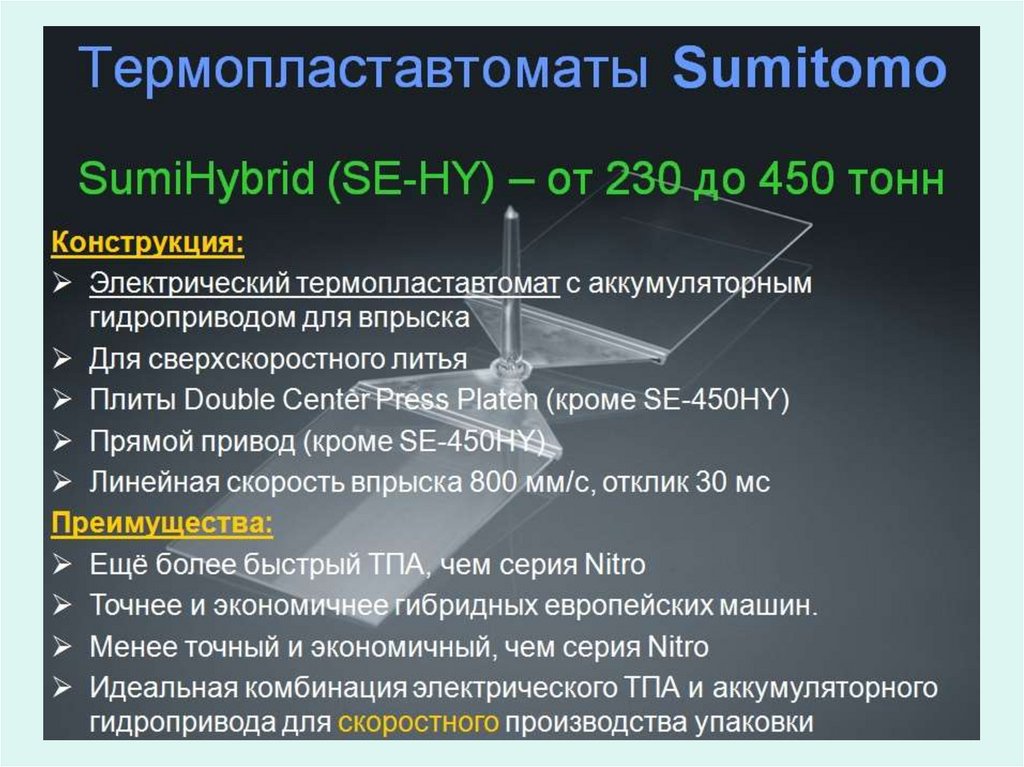

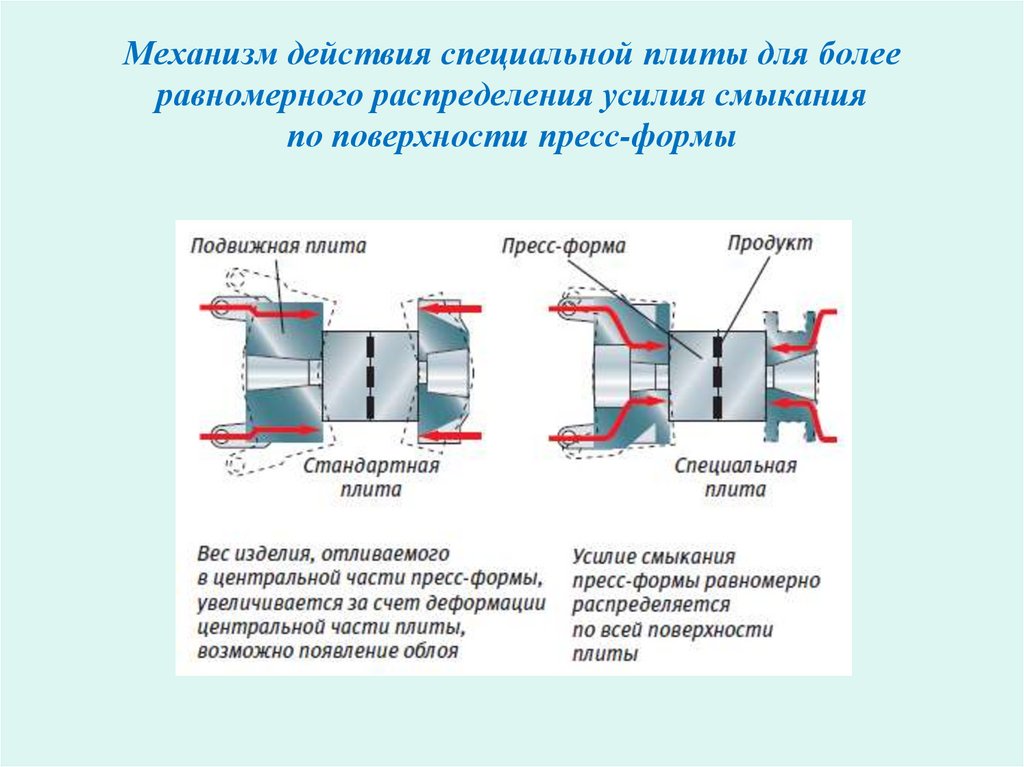

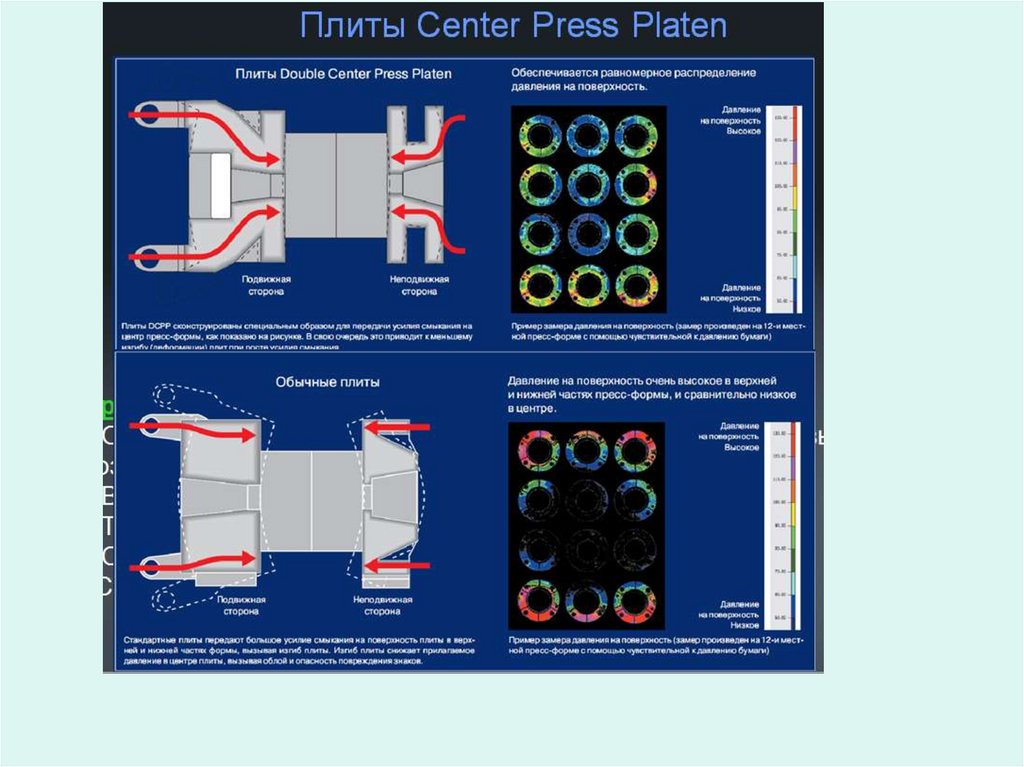

44. Механизм действия специальной плиты для более равномерного распределения усилия смыкания по поверхности пресс-формы

45.

46.

47. Если в последние 20 лет основное внимание было сконцентрировано на совершенствовании основного технологического процесса то

однойиз главных задач в перспективе становится

ускорение вспомогательных., процессов и,

прежде всего, процесса смены литьевых форм.

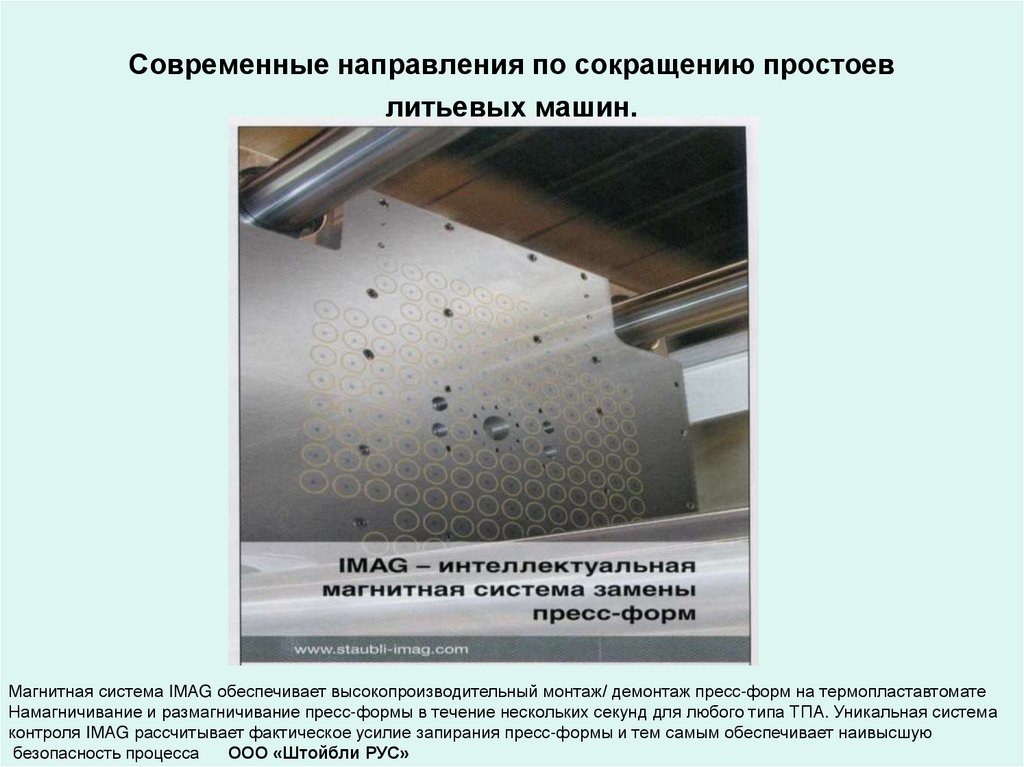

48. Современные направления по сокращению простоев литьевых машин.

Магнитная система IМАG обеспечивает высокопроизводительный монтаж/ демонтаж пресс-форм на термопластавтоматеНамагничивание и размагничивание пресс-формы в течение нескольких секунд для любого типа ТПА. Уникальная система

контроля IМАG рассчитывает фактическое усилие запирания пресс-формы и тем самым обеспечивает наивысшую

безопасность процесса

ООО «Штойбли РУС»

49.

Смена форм. Большое число контуров охлаждения, гидравлических соединений, датчиков и местподключен нагревательной системы делает обычную смену крупногабаритных литьевых форм сложным

процессов требующим значительных затрат времени и связанным с потенциальной возможностью

многочисленна ошибок. Уменьшение затрат времени на смену форм является далеко еще не

исчерпанной потенциальных возможностью дальнейшего повышения эффективности технологического

процесса и его гибкости. Новый пакет технического и программного обеспечения смены форм облегчает

автоматизацию этого процесса

50.

Пример литьевой машины, адаптированной к быстройсмене литьевой формы: крепление формы осуществляется с

помощью зажимных элементов с гидравлическим приводом;

устройства для подсоединения систем подачи рабочих сред

сгруппированы на соединительном терминале (фото: ЕА8)

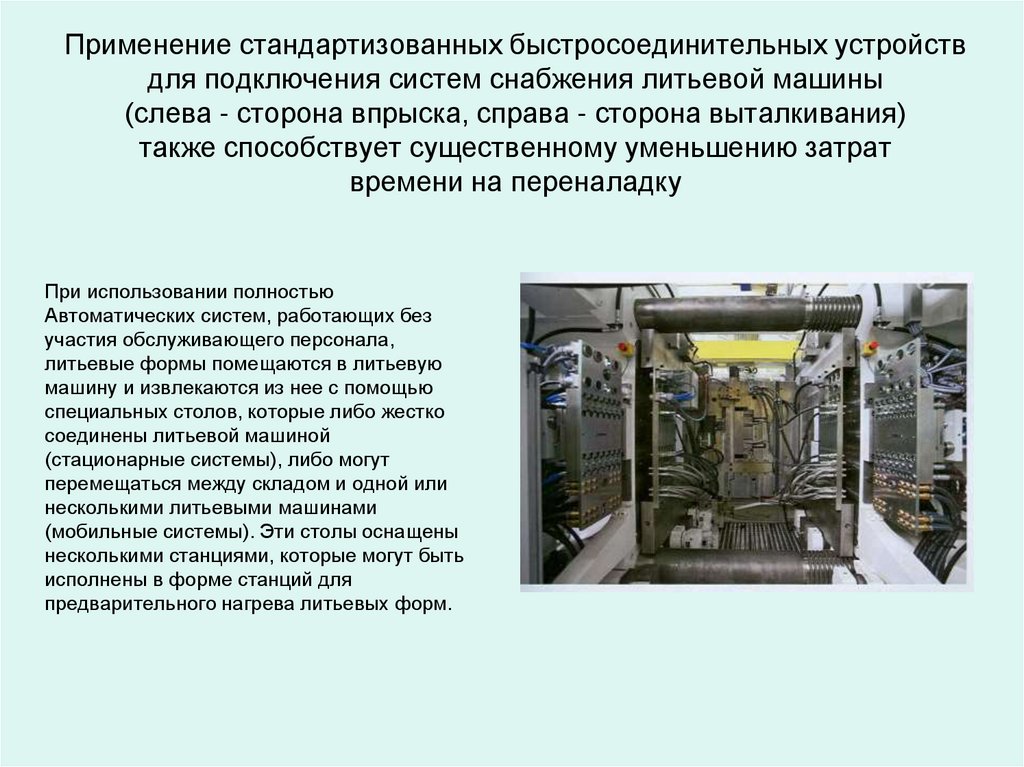

51. Применение стандартизованных быстросоединительных устройств для подключения систем снабжения литьевой машины (слева - сторона

впрыска, справа - сторона выталкивания)также способствует существенному уменьшению затрат

времени на переналадку

При использовании полностью

Автоматических систем, работающих без

участия обслуживающего персонала,

литьевые формы помещаются в литьевую

машину и извлекаются из нее с помощью

специальных столов, которые либо жестко

соединены литьевой машиной

(стационарные системы), либо могут

перемещаться между складом и одной или

несколькими литьевыми машинами

(мобильные системы). Эти столы оснащены

несколькими станциями, которые могут быть

исполнены в форме станций для

предварительного нагрева литьевых форм.

52.

Готовность к пуску в считанные минуты Оптимизация затрат временина переналадку. Современная тенденция к уменьшению размеров партий

литьевой продукции и форсированное внедрение системы производства

«точно в срок» (jast-in-time) устанавливают новые требования к

планированию производственных процессов литья под давлением изделий

из полимерных материалов (ПМ). Так, в связи с увеличением частоты

переналадок оборудования все более важное значение приобретают

полностью автоматические системы смены литьевых форм, сокращение

длительности которой способствует повышению производительности

производства. Данные недавнего опроса клиентов, проведенного австрийской

ENGEL свидетельствуют том, что в ближайшие пять лет частота смены

литьевых форм увеличится с 0,9 до 1,7 раз в сутки, т. е. почти в два раза.

53. Сравнение трех методов смены литьевых форм: целесообразность применения того или иного уровня механизации и автоматизации это

операции определяется в первую очередь ее частотой(все иллюстрации: Engel)

54.

Быстрый предварительный нагрев литьевой формы до рабочейтемпературы является важнейшей предпосылкой для быстрого

переключения литьевой машины на выпуск продукции другого вида.

Управление термостатирующими приборами и системой обогрева

горячих каналов осуществляется с помощью программных модулей

системы программного обеспечения управлением

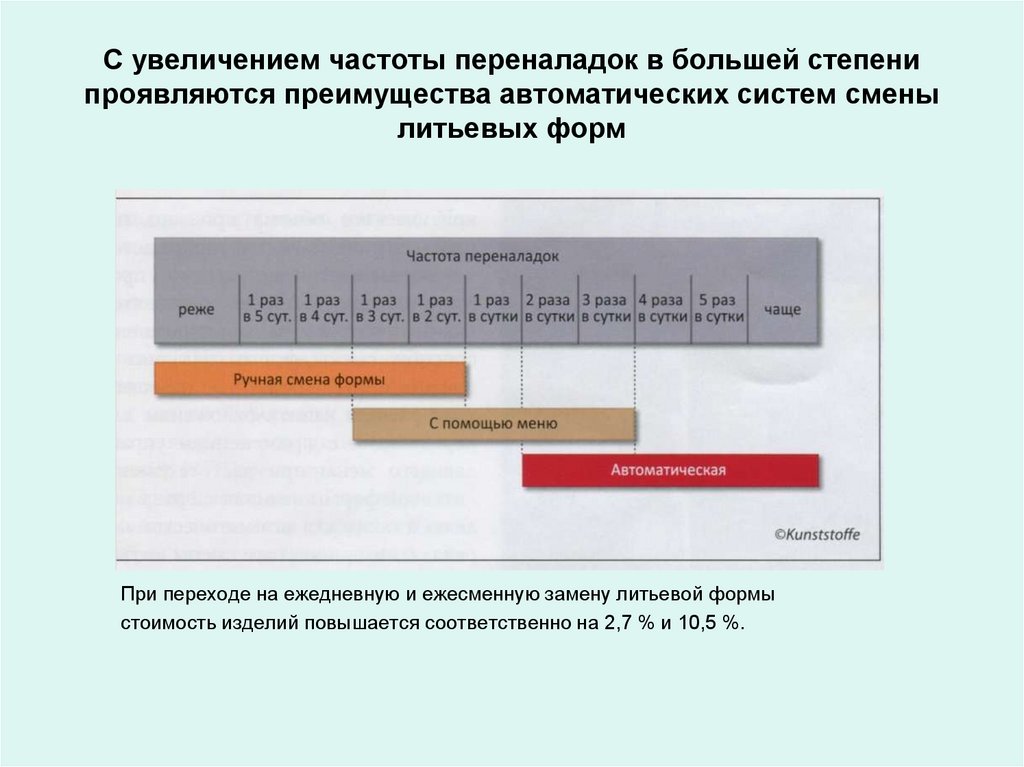

55. С увеличением частоты переналадок в большей степени проявляются преимущества автоматических систем смены литьевых форм

При переходе на ежедневную и ежесменную замену литьевой формыстоимость изделий повышается соответственно на 2,7 % и 10,5 %.

56.

ОПТИМИЗАЦИЯ ЭНЕРГОЗАТРАТПРЕДПРИЯТИЯ,

ПРИМЕНЯЮЩИХ ПРОМЫШЛЕННОЕ

ОХЛАЖДЕНИЕ

57.

www.angaraПроточные системы водяного охлаждения

ЗАБОР ИЗ ВОДОПРОВОДА – СЛИВ В

КАНАЛИЗАЦИЮ

Стоимость до 40 руб/м3 забор До 20 руб/м3 слив

Итого до 60 руб/м3.

При система охлаждения цеха ТПА – 10 м3/час – 600 руб/час

При работе оборудования 18 часов в сутки – 10 800 Руб/сут

Около до 3 900 000 руб/год

58.

Оборотные системы охлаждения: градирни59.

Оборотные системы охлаждения:градирни

Загрязнения

60.

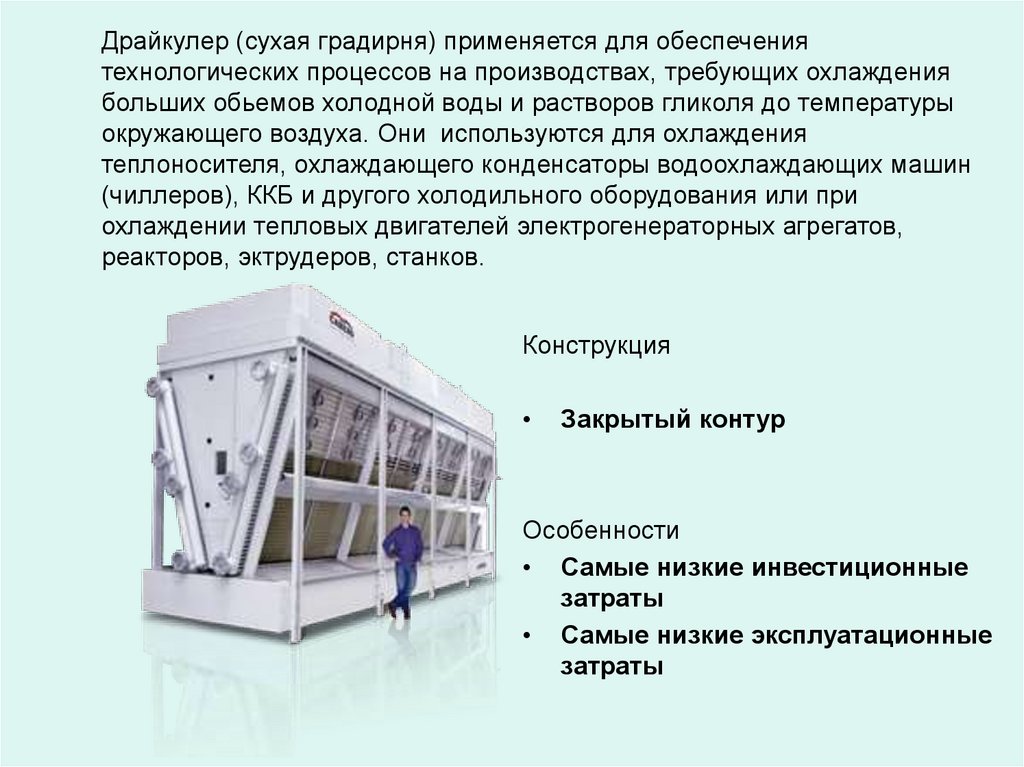

Драйкулер (сухая градирня) применяется для обеспечениятехнологических процессов на производствах, требующих охлаждения

больших обьемов холодной воды и растворов гликоля до температуры

окружающего воздуха. Они используются для охлаждения

теплоносителя, охлаждающего конденсаторы водоохлаждающих машин

(чиллеров), ККБ и другого холодильного оборудования или при

охлаждении тепловых двигателей электрогенераторных агрегатов,

реакторов, эктрудеров, станков.

Конструкция

Закрытый контур

Особенности

• Самые низкие инвестиционные

затраты

• Самые низкие эксплуатационные

затраты

61.

Холодильное оборудование62.

Правильный подбор оборудования63.

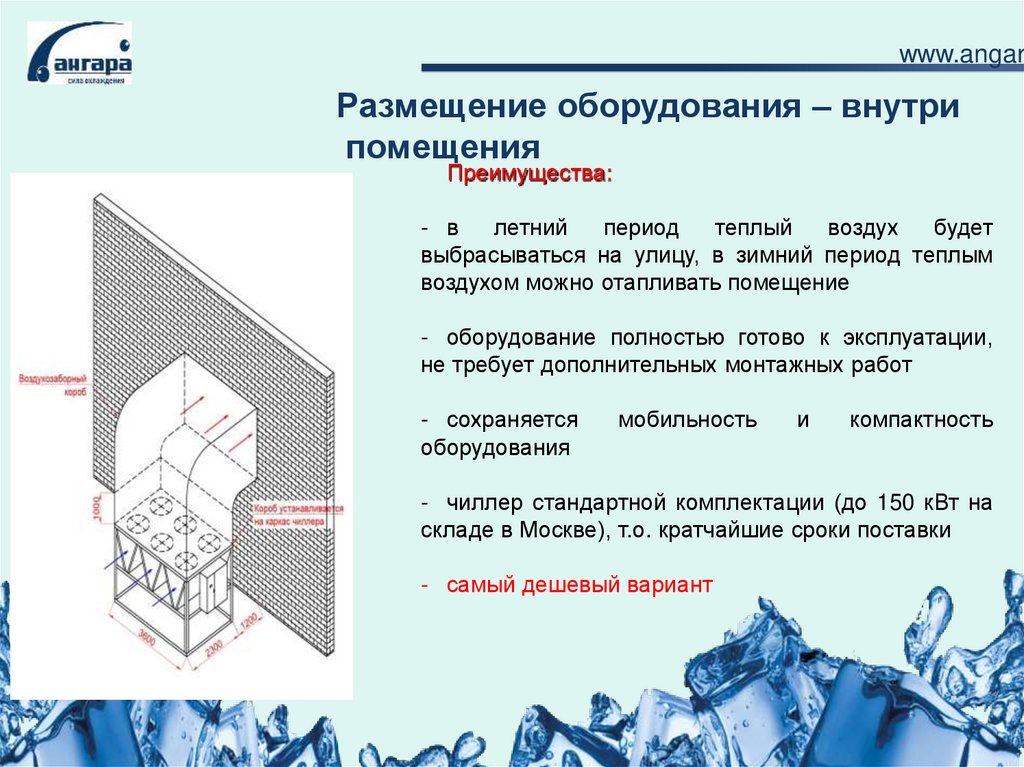

www.angaraРазмещение оборудования – внутри

помещения

Преимущества:

- в

летний

период

теплый

воздух

будет

выбрасываться на улицу, в зимний период теплым

воздухом можно отапливать помещение

- оборудование полностью готово к эксплуатации,

не требует дополнительных монтажных работ

- сохраняется

оборудования

мобильность

и

компактность

- чиллер стандартной комплектации (до 150 кВт на

складе в Москве), т.о. кратчайшие сроки поставки

- самый дешевый вариант

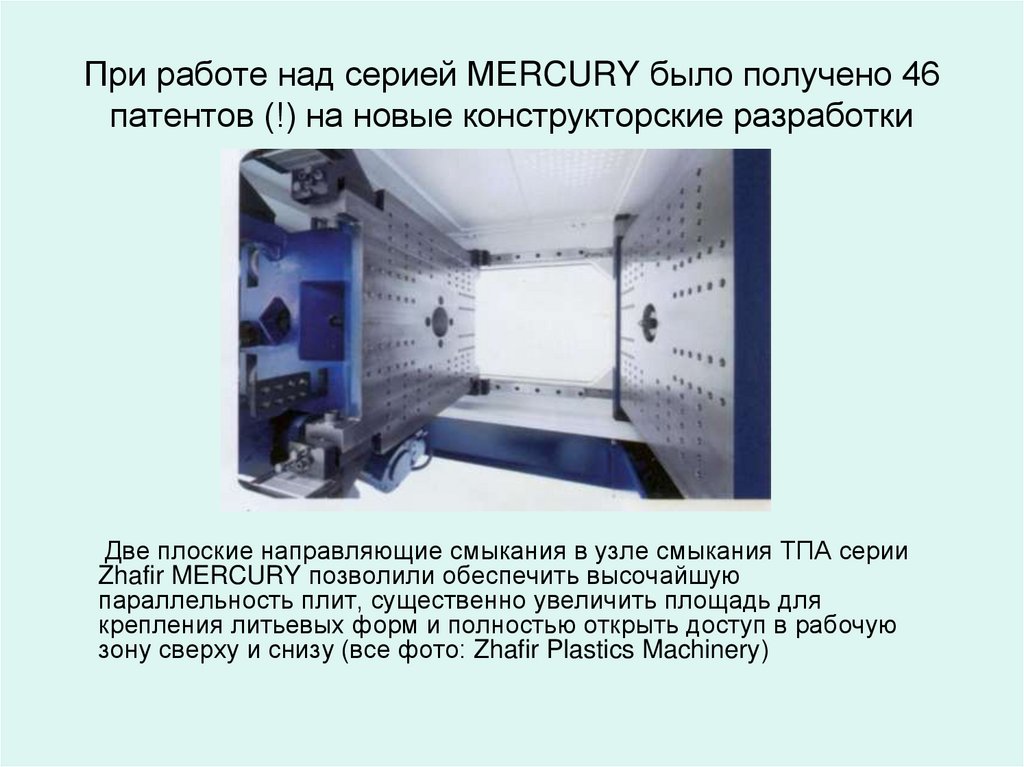

64. При работе над серией МЕRCURY было получено 46 патентов (!) на новые конструкторские разработки

При работе над серией МЕRCURY было получено 46патентов (!) на новые конструкторские разработки

Две плоские направляющие смыкания в узле смыкания ТПА серии

Zhafir MERCURY позволили обеспечить высочайшую

параллельность плит, существенно увеличить площадь для

крепления литьевых форм и полностью открыть доступ в рабочую

зону сверху и снизу (все фото: Zhafir Plastics Machinery)

65. Коленно-рычажный. механизм ТПА Zhafir MERCURY

КРМ узла смыкания ТПА Zhafir MERCURY работает вообще без смазки!Эта инновация существенно сокращает издержки на обслуживание, а вместе

с водяным охлаждением электродвигателей позволяет использовать машину

в условиях «чистой комнаты» практически без какой-либо дополнительной

подготовки.

Важным преимуществом ТПА Zhafir MERCURY является то, что узел

пластикации (вверху) выполнен отдельно от узла впрыска

66.

При раздельной конструкции узла пластикации и впрыска не имеется прямой

зависимости объёма впрыска от давления впрыска и скорости набора, дозы,

что позволяет эффективно использовать ТПА под различные задачи;

Впрыск осуществляется плунжером, имеющим меньшую массу в сравнении с

традиционным шнеком, что значительно облегчает процесс впрыска, позволяет

существенно увеличить скорость и ускорение впрыска, а также положительно

сказывается на энергоэффективности литьевой машины;

Узел впрыска плунжерного типа имеет больший ход в сравнении с

традиционными системами и позволяет существенно повысить точность

впрыска, в том числе при довольно сложном заданном профиле впрыска;

узел пластикации с неподвижным в осевом направлении шнеком обеспечивает

оптимальную переработку материала и позволяет получить расплав стабильно

высокого качества в каждом цикле независимо от величины дозы.

ТПА серии Zhafir MERCURY

67.

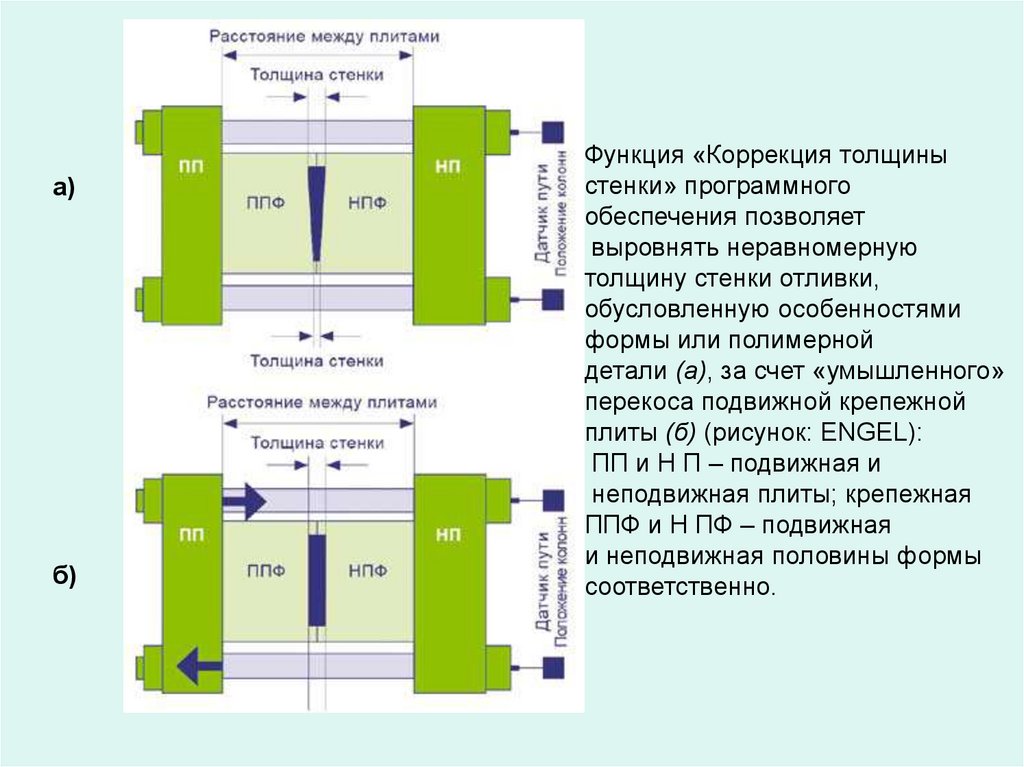

а)б)

Функция «Коррекция толщины

стенки» программного

обеспечения позволяет

выровнять неравномерную

толщину стенки отливки,

обусловленную особенностями

формы или полимерной

детали (а), за счет «умышленного»

перекоса подвижной крепежной

плиты (б) (рисунок: ENGEL):

ПП и Н П – подвижная и

неподвижная плиты; крепежная

ППФ и Н ПФ – подвижная

и неподвижная половины формы

соответственно.

Экономика

Экономика